BAB I

PENDAHULUAN

1.1

Latar Belakang MasalahSalah satu sumber daya yang sangat penting yang harus dioptimalkan penggunaannya adalah mesin produksi. Mesin produksi diusahakan agar tidak mengalami gangguan selama berlangsungnya proses produksi, sehingga mesin mampu berproduksi sesuai kapasitas produksi mesin. Mesin produksi yang mengalami ganguan selama berlangsungnya proses produksi akan menimbulkan kerugian bagi perusahaan. Kerugian tersebut dapat berupa hilangnya waktu produksi dikarenakan adanya ganguan pada mesin, perusahaan tidak mampu mencapai target produksi, dan adanya biaya maintanance yang harus dikeluarkan untuk mengoptimalkan kinerja mesin produksi.

produksi selama proses produksi. Hal ini mempengaruhi kemampuan perusahaan dalam berproduksi..

Dalam memproduksi aspal, PT. Karya Murni Perkasa menggunakan sejumlah mesin produksi utama, yaitu mesin rotary dryer, mesin hopper, mesin mixer, dan mesin heater. Adapun mesin rotary dryer digunakan untuk mencampur

bahan baku agregat aspal, mesin hopper digunakan untuk membakar bahan baku agregat yang berasal dari mesin rotary dryer, mesin mixer digunakan untuk mencampur hasil pembakaran bahan baku agregat dari mesin hopper dengan ter, dan mesin heater digunakan untuk memanaskan tangki penyimpanan sementara produk aspal yaitu hotmix.

Selama proses produksi aspal, mesin-mesin produksi pada PT. Karya Murni Perkasa mengalami unplanned downtime yang diakibatkan oleh kerusakan mesin (breakdown) dan waktu set up mesin yang tidak terjaga. Berikut ini data unplanned downtime masing-masing mesin utama pada PT. Karya Murni Perkasa.

Tabel 1.1 Unplanned Downtime Mesin Rotary Dryer

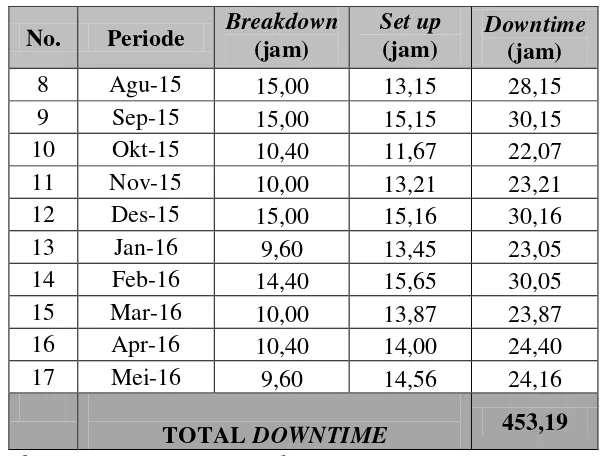

Tabel 1.1 Unplanned Downtime Mesin Rotary Dryer (Lanjutan)

Sumber : PT. Karya Murni Perkasa

Tabel 1.2 Unplanned Downtime Mesin Hopper

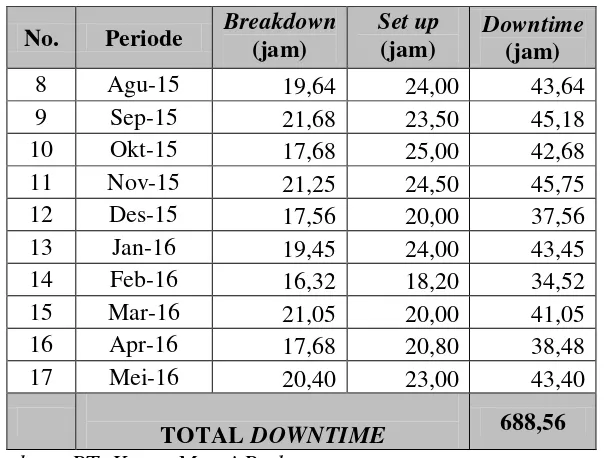

Tabel 1.2 Unplanned Downtime Mesin Hopper (Lanjutan)

Sumber : PT. Karya Murni Perkasa

Tabel 1.3 Unplanned Downtime Mesin Mixer

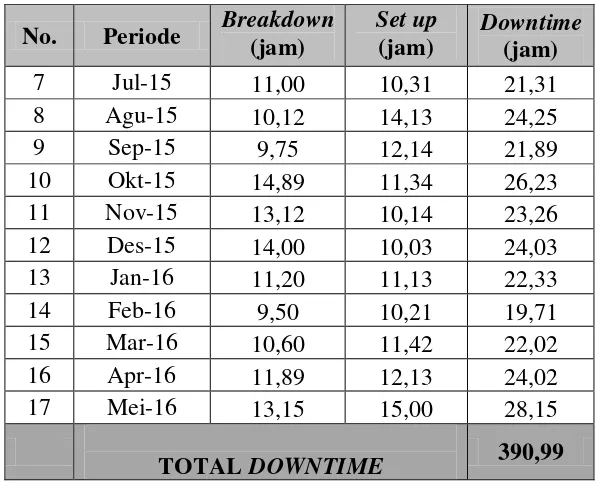

Tabel 1.3 Unplanned Downtime Mesin Mixer (Lanjutan)

Sumber : PT. Karya Murni Perkasa

Tabel 1.5 Unplanned Downtime Mesin Heater

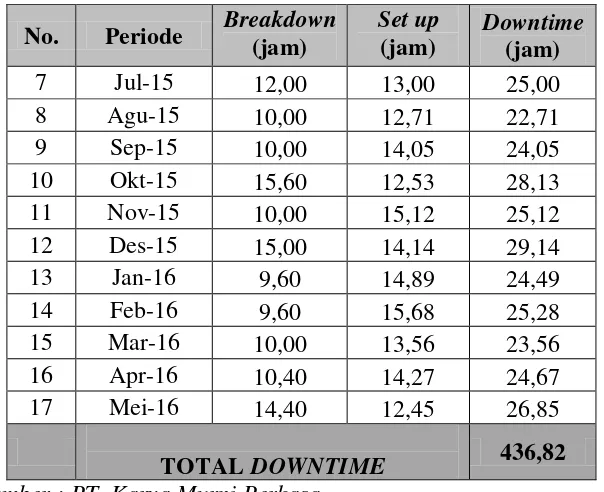

Tabel 1.5 Unplanned Downtime Mesin Heater (Lanjutan)

Sumber : PT. Karya Murni Perkasa

Berdasarkan catatan perusahaan, perusahaan menerapkan waktu set up mesin adalah selama 15-30 menit per hari kerja atau sekitar 12,5 jam per bulan. Namun pada kondisi aktual waktu set up melebihi waktu yang telah ditentukan, dimana berdasarkan catatan perusahaan, lama waktu set up mesin dapat mencapai 45-60 menit atau sekitar 25 jam per bulan.. Hal ini berpengaruh terhadap kehilangan waktu kerja mesin sebesar 30 menit setiap hari kerja. atau sekitar 12,5 jam per bulan.

Pada Tabel 1.1, Tabel 1.2, Tabel 1.3, dan Tabel 1.4, kita dapat melihat jumlah waktu set up dan total unplanned downtime masing masing mesin utama PT. Karya Murni Perkasa selama periode produksi Januari 2015-Mei 2016, dimana mesin rotary dryer dengan kisaran waktu set up 11,67-15,60 jam dan total unplanned downtime sebesar 453,19 jam. Mesin hopper dengan kisaran waktu set

mixer dengan kisaran waktu set up 10,03-15,00 jam dan total unplanned downtime

sebesar 390,99 jam. Mesin heater dengan kisaran waktu set up 12,45-15,68 jam dan total unplanned downtime sebesar 436,82 jam. Hal ini menunjukkan bahwa masing-masing mesin utama pada PT. Karya Murni Perkasa belum dapat memenuhi waktu set up seperti yang telah ditentukan oleh perusahaan yaitu melebihi maksimal waktu set up 12,5 jam setiap bulannya, dimana mesin hopper merupakan mesin dengan tingkat waktu set up dan total unplanned downtime yang paling tinggi.

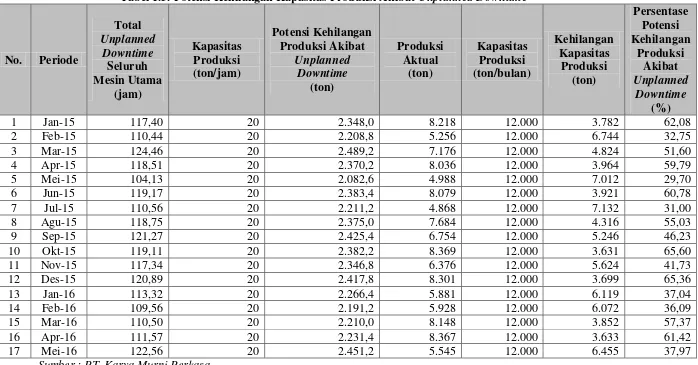

Jumlah unplanned downtime yang terjadi pada mesin utama pada PT. Karya Murni Perkasa mempengaruhi produksi aspal perbulan, dimana jumlah unplanned downtime memiliki pengaruh terhadap kehilangan kapasitas produksi

Tabel 1.5. Potensi Kehilangan Kapasitas Produksi Akibat Unplanned Downtime

Dalam teori produksi, produksi dipengaruhi oleh bahan baku (sumber daya alam), modal, tenaga kerja, dan teknologi yang digunakan (Sukirno, 2006 : 195). Teknologi adalah salah satu faktor produksi, dimana mesin dan peralatan termasuk di dalamnya.

Pada Tabel 1.5, kita dapat melihat bahwa jumlah unplanned downtime mesin memiliki potensi akan kehilangan kapasitas produksi aspal perbulannya. Adapun kisaran potensi kehilangan kapasitas produksi adalah 31%-65,60%. Hal ini menunjukkan bahwa maksimal 65% potensi hilangnya kapasitas produksi adalah diakibatkan oleh penggunaan mesin produksi yang tidak terjaga yang dipengaruhi oleh lama waktu unplanned downtime yang terjadi.

Berdasarkan pembahasan Tabel 1.1, Tabel 1.2, Tabel 1.3, Tabel 1.4, dan Tabel 1.5, dapat dilihat bahwa permasalahan pada lantai produksi erat kaitannya dengan pemanfaatan mesin produksi yang dipengaruhi oleh tingkat unplanned downtime yang terjadi, dimana mesin hopper merupakan mesin produksi dengan

lama set up dan breakdown tertinggi, Dengan demikian, peneliti menjadikan mesin Hopper dengan tingkat unplanned downtime tertinggi sebagai objek penelitian permasalahan pada lantai produksi PT. Karya Murni Perkasa.

Overall Equipment Effectiveness (OEE) adalah metode pengukuran

efektivitas penggunaan suatu mesin dan peralatan yang terdiri dari faktor ketersediaan waktu (availability), kinerja mesin (performance), dan kualitas produk (quality). Ketiga jenis faktor tersebut umumnya dijabarkan kedalam beberapa jenis losses (kerugian), yaitu breakdown losses, set up and adjustment, idle and minor stoppage, reduce speed, process defect, dan reduce yield (Nakajima:1988).

Penelitian yang dilakukan oleh Muslim, dkk (2009) pada sebuah sistem manufaktur pipa baja menyatakan bahwa efektivitas mesin adalah permasalahan yang terjadi selama pembuatan produk. Kemampuan mesin dalam memproduksi pipa baja sesuai dengan target produksi dipengaruhi oleh kinerja/efektivitas mesin. Efektivitas mesin dipengaruhi oleh availability rate, performance rate, dan quality rate dari mesin yang digunakan. Untuk mengetahui efektivitas mesin

selama pembuatan produk, dilakukan penerapan metode Overall Equipment Effectiveness pada perusahaan. Berdasarkan hasil penelitian, penyebab efektivitas

mesin rendah disebabkan olehavailability ratioyang rendah dengan porsi terbesar yang menyebabkan nilai availability ratio rendah adalah equipment downtime (equipment failure).

(skill) operator mesin masih belum memadai untuk menangani masalah yang terjadi.

Dengan demikian, berdasarkan kesamaan permasalahan dalam penelitian yang dilakukan oleh Erlinda Muslim, dkk (2009), maka pada penelitian ini, metode yang digunakan adalah metode overall equipment effectiveness (OEE) sebagai alat dalam mengukur tingkat efektivitas mesin dan metode Failure Mode and Effect Analysis (FMEA) sebagai alat dalam menentukan faktor dominan

penyebab kegagalan dan pengaruhnya .

1.2 Rumusan Permasalahan

Adapun rumusan permasalahan pada penelitian ini adalah jumlah unplanned downtime yang mempengaruhi efektivitas penggunaan mesin hopper.

1.3 Tujuan Penelitian

Adapun tujuan umum dari penelitian ini adalah untuk menganalisis efektivitas mesin hopper dan faktor-faktor yang mempengaruhi efektivitas mesin tersebut. Adapun tujuan khusus dari penelitian ini adalah sebagai berikut:

4. Mengidentifikasi faktor penyebab terjadinya kegagalan mesin dan pengaruhnya dengan menggunakan FMEA.

1.4 Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah:

1. Meningkatkan efektivitas mesin Hopper melalui pemanfaatan waktu kerja, performansi mesin dan kualitas produksi.

2. Sebagai bahan pertimbangan bagi perusahaan dalam mengurangi six big losses.

3. Sebagai bahan pertimbangan bagi perusahaan dalam meningkatkan produksi dan produktivitas mesin.

1.5 Pembatasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini antara lain:

1. Penelitian dilakukan pada Mesin Hopper pada bagian lini produksi PT. Karya Murni Perkasa untuk produksi hotmix.

2. Metode yang digunakan dalam pengukuran adalah metode Overall Equipment Effectiveness (OEE)

3. Mengidenifikasi akar penyebab masalah yang paling berpengaruh terhadap efektivitas mesin hopper.

Asumsi-asumsi dalam penelitian ini adalah:

1. Kegiatan produksi berjalan normal dan tidak mengalami perubahan sistem produksi.