NIK,

Volume

IX,

No.1,

April

2010,

20-29Pengaruh

Artificial

Aging Terhadap

Sifat

Mekanik

Hasil

Lasan

Tig

Aluminium

Seri

6013

T4

Martijanti

Jurusan Teknik Mesin —

UNJANI e-mail :

[email protected]

Abstrak. Hasil

pengelasan

yangditerapkan pada paduan

aluminium seri 6xxx tidakselalu

menghasilkan

sambungan dengan

kualitas yangbaik,

hal ini disebabkan olehadanya

penurunan sifat mekanis selama prosespengelasan.

Salah satu cara yangdigunakan

untukmeningkatkan

sifat mekanis adalah prosesartificial

aging

(penuaan

buatan)

yang dilakukanpada

temperatur

180 °Csedangkan

waktuagingnya

divariasikan 2

jam,

3jam,

4jam,

dan 5jam.

Penelitian inibertujuan

untukmenganalisa

pengaruh

waktupenahanan pada

saataging

terhadap

hasil lasanpaduan

aluminium,

sehingga

diperoleh

kualitas hasil lasan yangmenunjukkan

sifat mekanisyang

optimal.

Paduan aluminium yangdigunakan

adalah Aluminium seri 6013 T4.Data

penelitian

yangdiperoleh

adalah kekuatanluluh,

kekuatantarik,

perpanjangan,

distribusi

kekerasan,

kekasaranpermukaan

dan struktur mikroterhadap sample uji

tanpa

prosesartificial

aging

dan setelah prosesartificial

aging

. Dari hasilpenelitian

diperoleh peningkatan

dari nilai kekuatan tarik(20

—90)%

maupun kekerasan(30

—95)

%pada paduan

aluminium seri 6013 setelah prosesartificial

aging

. Dari hasilpengujian

kekasaranpermukaan

bahwa nilaiRa,

Rz dan Rmaxjika dibandingkan

dengan

nilai materialawal,

maka nilaioptimal terjadi

pada

kondisi waktuaging

yang3

jam, sedangkan pengaruh artificial

aging

setelahpengelasan terhadap

strukturmikro akan

menghasilkan penghalusan terhadap presipitat

.Kata Kunci :Aluminium seri 6013 T4,

pengelasan,

waktu aging, sifat mekanis1 Pendahuluan

Aluminium termasuk

logam ringan

yangmempunyai

kekuatantinggi,

tahanterhadap

korosi,

dan

merupakan

konduktor listrik yangcukup

baik.Logam

ini selainbanyak

digunakan

untukmaterial struktur

pesawat

terbang

juga

dipakai

secara luas dalambidang

kimia, listrik,

bangunan,

transportasi

dan alat-alatpenyimpanan.

Kemajuan

teknologi

akhir-akhir ini terutama dalam teknikpengelasan

busur listrikdengan

gas muliamenyebabkan

pengelasan

Aluminium dan

paduannya

di dalamberbagai

bidang

telahberkembang

(Harsono,2000).

Untuk struktur pesawat

terbang

yang terdiri daribanyak komponen

akan membutuhkanproses-proses

sambungan logam

yang tidakdapat

dihindarkanJenis

sambungan

yang umumdigunakan

di Industri pesawatterbang

adalah metodapenyambungan

material secara mekanik yangmenggunakan

baut ataupaku keling, tetapi

pada

strukturkomponen

pesawat

terbang

adabagian

-bagian

tertentu yang membutuhkansambungan dengan

pengelasan,

seperti pada

interior pesawatterbang

yangbiasanya terdapat

pada rangka

kursi,

rangka pada panel-panel

instrumen ataukomputer

sertarangka

tempat

penyimpanan barang-barang.

Paduan

Aluminium yang umumdigunakan

untukpesawat

terbang

adalahpaduan

Al Cu seripaduan

Al Mg Si seri 6xxxmempunyai

sifat yangkurang

baikyaitu

terjadinya pelunakan pada

daerah las

sebagai

akibat dari panaspengelasan

yangtimbul, sehingga

akanberpengaruh

terhadap

kualitassambungannya

(Harsono,2000).

Untukmengatasi

masalah tersebutpada

proses

pengelasan paduan

AlMg

Si seri 6xxxperlu

diadakan suatupenelitian

untuk mencarisuatu metode yang sesuai untuk

mendapatkan

sifat mekanik yangoptimal khususnya pada

daerah lasan

(Fusion zone).

Material yang

digunakan

pada penelitian

ini adalah Aluminium seri 6013 T4 yangmerupakan

material yang

sedang dikaji

sifat-sifat danabilitynya

di PT.Dirgantara

Indonesiasebagai

material alternatif untuk

menggantikan

material yang telahdigunakan sebelumnya

seperti

Aluminium seri 6061. Paduan aluminium seri 6013 T4

merupakan

paduan

baru darialuminium seri 6xxx yang mampu untuk dilaku panas dan mampu dilas.

Pada proses

pengelasan

paduan

Aluminium yangbertujyuan

untukmemperbaiki

sifat mekanikpada

daerahsambungan

lasperlu

dilakukan proses heat treatment,sehingga

mampumeningkatkan

kekuatanpada

aluminiumkhususnya pada

daerah lasan(VA Fedoseev,

Viryazantev,1999).

Penelitian yangpernah

dilakukan adalah menvariasikan prosesaging

sebelum dan sesudah

pengelasan

tanpa

melakukan variasitemperatur

dan waktuagingnya.

Dari hasil

penelitian

tersebutdiperoleh

hasil bahwapeningkatan

kekerasan serta kekuatantarik terbesar

terjadi pada

material yangmengalami

proses lasandilanjutkan perlakuan

panaspelarutan

serta artificialaging

dan material yangdigunakan

adalah aluminium seri 6063 T6(Slamet Wahyudi

dan Ahmad EfanNurilmaulidi,2000),

sehingga penulis

berusaha untukmengembangkan

penelitian

tersebutdengan

melakukan variasi waktupenahanan

selamaproses

aging (waktu

aging

) terhadap

hasil lasanpaduan

aluminiumkhususnya

Aluminiumserl 6013

T4,

karena variabel tersebut akanmempengaruhi

terhadap pembentukkan presipitat

yang

terjadi

selama prosesaging

yang memberikan kontribusiterhadap

sifat mekanikpada

Aluminium.Pada

penelitian

inipenulis hanya

menfokuskan untukmendapatkan

waktuaging

yangoptimal

untuk

paduan

Aluminium seri 6013 T4 yangmengalami

prosespelunakan

akibat dari prosespengelasan, sehingga memperoleh

kembali kekuatan yangoptimal

daripaduan

Aluminiumseri 6013 T4 yang telah dilakukan proses

aging

setelah dilas.II Metoda Penelitian

Bahan yang diteliti adalah Aluminium seri 6013 T4.

Pengelasan

dilakukan diWelding

Departement

PT.Dirgantara

Indonesia.Pengelasan

dilakukanpada

tegangan

10 — 20Volt

(AC),

arus : 60 — 70ampere,

kecepatan

lasan : 11.32cm/menit,

diameter filler :2,5

mm.Logam

pengisi

adalah ER 5754.Komposisi

logam

dasar danlogam

pengisi

ditunjukkan pada

tabel 1dan tabel 2.

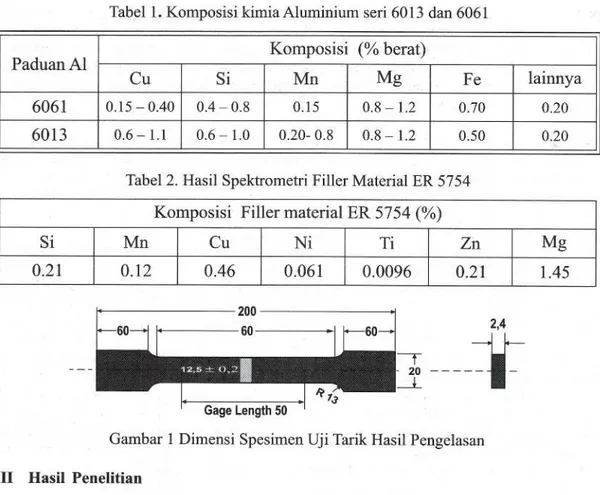

Spesimen uji

tarik berdasarkan ASTM E-8M(lihat pada gambar 1).

Setelahproses

pengelasaan

kemudian dilakukan proses solution treatmentpada

temperatur

570 °selama 60 menit dan artificial

aging pada

temperatur

180 °dengan

variasi waktuaging

2,3,4,dan

5jam.

Distribusi kekerasan

pada

materialdasar,

material yangmengalami pengelasan

dan materialyang

mengalami pengelasan

maupunperlakuan

panasdengan

kondisi waktuaging

yangberbeda- beda

(2 jam,3jam,4jam

dan 5jam)

dilakukanpengujian

kekerasan mikro(Uji

Vikress).

Indentor yangdigunakan

dalampengujian

ini adalah indentor berbentukpyramid

dengan

sudut136”

Beban yangdigunakan

0.20kgf

,

waktu 30 detik dan mesinuji

yangJURNAL

TEKNIK,

Volume IX,

No.1, April 2010,

20-29Tabel 1.

Komposisi

kimia Aluminium seri 6013 dan 6061Komposisi

(“%

berat)

Paduan Al ;

Cu

Si

MnMg

Felainnya

6061 0.15-0.40] 0.4-0.8 0.15 0.8-—1.2 0.70 0.20

6013

0.6-1.1 0.6—1.0 0.20- 0.8 0.8—1.20.50

0.20Tabel 2. Hasil

Spektrometri

Filler Material ER 5754Komposisi

Filler material ER 5754(%)

Si Mn Cu Ni Ti Zn

Mg

0.21 0.12 0.46 0.061 0.00960.21

1.45 ; 200 : ro * |,

0 - + Gage Length50Gambar | Dimensi

Spesimen

Uji

Tarik HasilPengelasan

III Hasil Penelitian

Pengujian

tarikterhadap

Aluminium seri 6013 T4 dilakukanterhadap

materialawal,

materialyang dilakukan proses

pengelasan,

dan material yang dilakukan prosespengelasan

maupunpemanasan

dengan

menvariasikan waktuaging yaitu

2,

3, 4,

dan 5jam.

Hasilpengujian

tarikyang terdiri dari nilai kekuatan

tarik,

kekuatanluluh,

dan

perpanjangan

dalam

perhitungan

rata-rata untuk

paduan

Aluminium inidapat

dilihatpada

tabel 3.Tabel 3. Nilai rata-rata ¢u, ¢ y, ¢ Paduan

Aluminium

Seri6013

Spesimen

ou(kgf/mm’)

|

oy(kgf/mm?)

€&(%)

Awal

35,3

22,4

20,5

Setelah Dilas

23,5

37,3

3,8

Setelah

a foe= aa

Aging

32,6

28.6

3,1

Setelah

per,ae 3oe

Aging

42,9

bQRS

6,9

Setelah

aa na - pai

Aging

39,6

31,8

7,5Setelah

ees

nie

osaa

Aging

38,6

324,9

Ariéificial

oOo fb Oo oOo GO Oo = oO oO 0 2 4 6Waktu Aging (jam)

Hasil

Pengujian

Tarik

(kgf/mm‘2)

i)oO

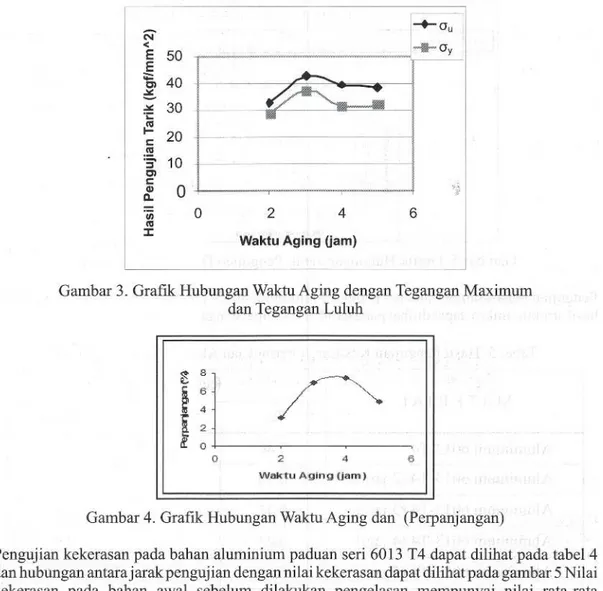

Gambar 3. Grafik

Hubungan

WaktuAging dengan

Tegangan

Maximumdan

Tegangan

LuluhPerpanjangan

(4

Oo NN & MH f fo ¥Waktu Aging {jam)

Gambar 4. Grafik

Hubungan

WaktuAging

dan(Perpanjangan)

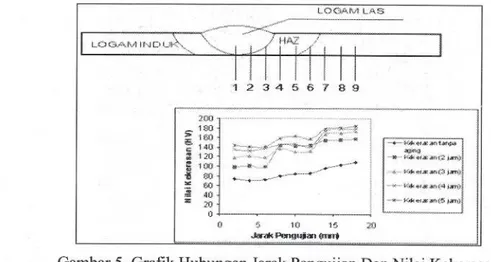

Pengujian

kekerasanpada

bahan aluminiumpaduan

seri 6013 T4dapat

dilihatpada

tabel 4 danhubungan

antarajarak pengujian

dengan

nilai kekerasandapat

dilihatpada

gambar

5Nilaikekerasan

pada

bahan awal sebelum dilakukanpengelasan

mempunyai

nilai rata-ratakekerasan sebesar 103.25 HV.

Tabel 4. Data Hasil Kekerasan Aluminium Seri 6013

Kekerasan

(kgf/mm’)

/HVJarak

mm ; Aging Time

|

Aging Time|

Aging Time|

Aging Time™™)

|

Tanpa

aging‘2

vam)

‘3

‘ath

“4

vam)

‘6

vam)

2 74 98 118 135 144 4 70 101 121 132 140 6 72 99 119 138 141 8 80 143 det 145 158 10 84 143 131 147 163 12 85 144 132 141 157 14 96 157 167 174 179 16 103 155 170 179 181

JURNAL

TEKNIK,

VolumeIX,

No.1,

April

2010,

20-29LOGABA LASS

LO GAM IND LIS, é :

123465 67 89 200 180 EEE 18 bn lOPe Bina a lpn ae ° ~ ” ea e 140 ee i im aging 3 a rtf »

ee VASet anES pathy

BO wet” ee

| ied iia ae teowVideota an€S jan)

SB 87 wy eee = 60

-—e ot he ae anne jaend) ==

1 Whomie etaeaS jan} G 5 18 1SJarak Penigujiae Grete

2

Gambar 5. Grafik

Hubungan

JarakPengujian

Dan Nilai KekerasanPengujian

kekasaranpermukaan paduan

Aluminium 6013-T4dapat

dilihatpada

tabel 5 danhasil struktur mikro

dapat

dilihatpada

gambar

7sampai

dengan

gambar

11..Tabel 5. Hasil

Pengujian

Kekasaran

Permukaan Aluminium seri 6013-T4awal

Material 2jam 3jam 4jam 5jam

Alumunium 6013-T4

Gambar 6. Grafik Kekasaran

permukaan

Aluminium 6013-T4Hal - 24 Kekasaran

(um)

MATERIAL RaRz

Rmax Aluminium 6013-T4 0.40 3.52 6.27Aluminium

6013-T4(2 jam)

0.59 4.21 5.59 Aluminium 6013-T4(3 jam)

0.47 3.75 5.97 Aluminium 6013-T4(4 jam)

0.42 2.46 2.96 Aluminium 6013-T4(5 jam)

0.35 2.24 2.93 E7[6

£

S ORa E 4 @Rz a 3 ORmax5.2

S4

¥ 0 xKet :

1. Daerah mencair (fusion zone)

2. Daerah mencair (fusion zone) & Daerah terpengaruh panas (HAZ)

3. Daerah terpengaruh panas(HAZ) &Logamdasar (basemetal)

Gambar 7. Hasil

pengelasan

Aluminium seri 6013-T4tanpa

prosesperlakuan

panasKet

1. Daerah mencair (fusionzone)

2. Daerah mencair (fusionzone) & Daerah terpengaruh panas (HAZ)

3. Daerah terpengaruh panas (HAZ)&Logamdasar (basemetal)

Gambar 8. Gambar struktur mikro hasil

pengelasan

yang diikuti proses laku panasdengan

waktu 2

jam

Ket :

1. Daerah mencair (fusion zone)

2. Daerah mencair (fusionzone) & Daerah terpengaruh panas (HAZ)

3. Daerah terpengaruh panas (HAZ)&Logamdasar (basemetal)

JURNAL

TEKNIK,

VolumeIX,

No.1,

April

2010,

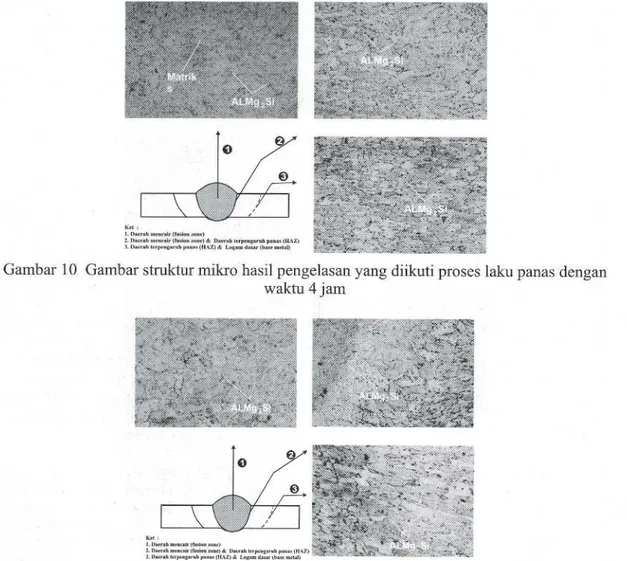

20-29Ket :

1. Daerah mencair (fusionzone)

2. Daerah mencair (fusion zone)&Daerah terpengaruh panas (HAZ)

3. Daerah terpengaruh panas (HAZ)&Logamdasar (base metal)

Gambar 10 Gambar struktur mikro hasil

pengelasan

yang diikuti proses laku panasdengan

waktu 4

jam

Ket :

1. Daerah mencair (fusion zone)

2. Daerah mencair (fusion zone) & Daerah terpengaruhpanas (HAZ)

3. Daerah terpengaruhpanas (HAZ) &Logamdasar(base metal)

Gambar 11 Gambar struktur mikro hasil

pengelasan

yang diikuti proses laku panasdengan

waktu 5

jam

III Pembahasan

Pengujian

tarik dilakukanpada

Aluminium seri 6013 T4 awaltanpa

prosespengelasan,

Aluminium seri 6013 T4 hasil

pengelasan

dengan

bahanpengisi

ER5754,

dan Aluminium seri6013 T4 yang

mengalami

prosespengelasan

serta pemanasan(perlakuan panas)

dengan

menvariasikan waktu

aging.

Daripengujian

inididapat

kurvategangan

(kgf/mm’)

danperpanjangan

(7%),

nilaitegangan

maksimum(vu),

nilaiperpanjangan

()

dantegangan

luluh(y)

didapat dengan

menarikgaris

offset sebesar0,2%

sejajar dengan

garis

elastis.Paduan Aluminium seri 6013 yang telah dilakukan

pengelasan

akanmengalami

penurunansifat

mekanik,

ini ditandai olehadanya

penurunan nilai daripengujian

tarikyaitu

pada

material awal

mempunyai

nilaitegangan

maksimum rata-rata35,3

kgf/mm’

sedangkan

material yang

mengalami

prosespengelasan

tanpa

perlakuan

panasyaitu

nilaitegangan

maksimum rata-rata

23,5

kgf/mm’,

sehingga

mengalami

penurunantegangan

maksimumrata-rata sebesar 40 %

dibandingkan

materialawalnya.

Hasil

pengujian

tarikpada

materialpengelasan

yang telahmengalami

pemanasan(perlakuan

panas)

akanmengalami

kenaikanyaitu

sekitar 20 % - 90 %atau nilai

tegangan

maksimumantara

(27,9

—44,3)

kgf/mm2 dibandingakan

materialpengelasan

yang tidakmengalami

pemanasan

(perlakuan panas) mempunyai

nilaitegangan

maksimum antara(23,4

—23,6)

kgf/mm’

,yaitu pada

prosesperlakuan

panasdengan

waktuaging

2jam

mempunyai

nilaitegangan

maksimum antara(27,9

—38,6)

kgf/mm’,

pada

waktuaging

3jam

mempunyai

nilaitegangan

maksimum(41,5

-44,3)

kgf/mm’,

pada

waktuaging

4jam

nilaitegangan

maksimumnya (35,7

—42,6)

kgf/mm’

dan waktuaging

5jam

nilaitegangan

maksimumnya

(37,2—39,3)

kgf/mm’.

Hasil

pengujian

tarik tersebut telahmemperlihatkan

bahwapaduan

Aluminium seri 6013 yangmengalami

penurunan sifat mekanis akibat prosespengelasan

akanditingkatkan

kembali sifatmekanisnya

melalui prosesperlakuan

panas(artificial aging),

efek dari waktuaging

yangdigunakan

pada

prosesperlakuan

panasterhadap

peningkatan

sifat mekanis PaduanAluminium Seri 6013 adalah variasi dari waktu

aging

yangdigunakan

akan memberikan nilaiyang berbeda-beda

terhadap peningkatan

sifat mekanis daripaduan

Aluminium seri 6013 T4yang

dilas,

hal ini terlihatjika

kita ambil nilai rata-rata daritegangan

maksimummasing-masing

untuksetiap

waktuaging

yangdigunakan

pada

proses artificialaging(dapat

dilihatpada

tabel3.1.),

makapada

saat 2jam

nilaitegangan

maksimum rata-rata32,6

kgf/mm’,

pada

saat 3

jam

tegangan

maksimum rata-rata42,9,

pada

saat 4jam

tegangan

maksimum rata-rata39,6

kgf/mm’

danpada

saat 5jam

tegangan

maksimum rata-rata38,6

kgf/mm’.

Peningkatan

sifat mekanis

optimum

rata-ratadicapai pada

saat waktuaging

3jam yaitu

kenaikannya

mencapai

90 % dari23,4

kgf/mm’

menjadi

42,9

kgf/mm’

danpada

saat waktuaging mencapai

lebih dari 3

jam

akanmengalami

penurunan sifat mekanis(dilihat

pada gambar

3.1.).

Pengujian

kekerasanpada

paduan

Aluminium seri 6013 T4 yang dilas akanmengalami

peningkatan

kekerasanpada

daerahlogam

dasar,

daerah lasan dan daerah yangterpengaruh

panas

(HAZ),

setelahpaduan

tersebut dilakukan proses artificialaging. Peningkatan

nilaikekerasan rata-rata terkecil

pada

daerahlasan,

HAZ danlogam

dasardicapai

pada

saat waktuaging

2jam

yaitu

99 HVpada

daerahlasan,

143 HV daerah HAZ serta 156 HVpada

daerahlogam

dasar,

sedangkan peningkatan

nilai kekerasan rata-ratatertinggi dicapai pada

saataging

5jam yaitu

142 HV di daerahlasan,

159 HV HAZ serta 182 HV di daerahlogam

dasar.Peningkatan

kekerasanpaduan

aluminium seri 6013 T4 yangmengalami

prosesperlakuan

panas

(artificial aging ) pada

daerahlogam

dasarmencapai

(50—

80)

% atau 155 HV—185HV,

daerah HAZ

mencapai

95 % atau 131 HV — 163 HV dan daerah lasanmencapai

(30

—95)

%atau 98 HV — 144 HV

jika dibandingkan dengan paduan

aluminium sebelum dilakukanperlakuan

panas(artificial aging)

pada

daerahlogam

dasar(96

—109)

HV,

daerah HAZ(80

—85)

HV dan daerah lasan(70—

74)

HV.Pengujian

kekasaranpermukaan

(surface roughness) terhadap

Aluminium seri 6013 T4dilakukan

terhadap

material awal yang tidak dilakukan proses laku panas maupun materialyang

mengalami

proses laku panasdengan

memvariasikan waktuaging yaitu,

2, 3,

4 dan 5jam.

Hasilpengujian

kekasaranpermukaan

untukpaduan

Aluminium inidapat

dilihatpada

tabel 3.3.

sedangkan

grafik

hasilpengujian

kekasaranpermukaan dapat

dilihatpada gambar

3.4.

Pengujian

ini dilakukan untukmengetahui

sejauh

manapengaruh

dari prosesperlakuan

panas

terhadap

sifat mampu mesin daripaduan

aluminium seri 6013-T4.JURNAL

TEKNIK,

VolumeIX,

No.1,

April

2010,

20-29mengalami

penurunan nilai kekasaranpermukaan

seiring

dengan penambahan

waktuaging

yang

digunakan pada

proses artificialaging pada paduan

aluminium seri 6013-T4.Berdasarkan

penelitian

yang telah dilakukan oleh Alcoal bahwapaduan

Aluminium seri 6013ini

mempunyai

sifat mampu mesindengan

nilaiC,

sehingga

hasilpengujian

yangdiperoleh

akandibandingkan dengan

material awal dan dicari nilai yangoptimal

mendekati nilai darimaterial

awalnya.

Hasil

pengujian

kekasaranpermukaan pada

kondisi 2jam

nilai Ramengalami peningkatan

sebesar

47,5 %,

nilai Rzmengalami peningkatan

sebesar19,6 %,

dan nilai Rmaxmengalami

penurunan

10,8

%dibandingkan dengan

nilaiRa,

Rz dan Rmaxpada

material awal. Padakondisi 3

jam

nilai Ramengalami

peningkatan

17,5

%,

nilai Rzmengalami

peningkatan

6,5

%dan nilai Rmax

mengalami

penurunan4,8

%dibandingkan dengan

nilaiRa,

Rz dan R maxpada

material awal. Pada kondisi 4jam

nilai nilai Ramengalami

peningkatan

5%,

nilai Rzmengalami

penurunan 30 % dan nilai Rmaxmengalami

penurunan 53 %dibandingkan

dengan

nilaiRa,

Rz dan R maxpada

materialawal,

sedangkan

pada

kondisi 5jam

Ramengalami

penurunan12,5

%,

nilai Rzmengalami

peningkatan

36,4

% dan _nilai Rmaxmengalami

penurunan 53.3 %dibandingkan dengan

nilaiRa,

Rz dan R maxpada

materialawal. Melihat hasil dari

perhitungan

prosentase

terhadap peningkatan

maupun penurunandari nilai

Ra,

Rz dan Rmaxjika

dibandingkan dengan

nilai materialawal,

maka nilaioptimal

terjadi pada

kondisi 3jam

dimana prosentasepeningkatan

maupun penurunan yangterjadi

jika

diambil rata-rata secara keseluruhanmempunyai

nilaiterendah,

yaitu +19,6 %, jika

dibandingkan pada

kondisi 2jam (+26 %),

4jam

(+29,3%),

dan 5jam (+34,1%).

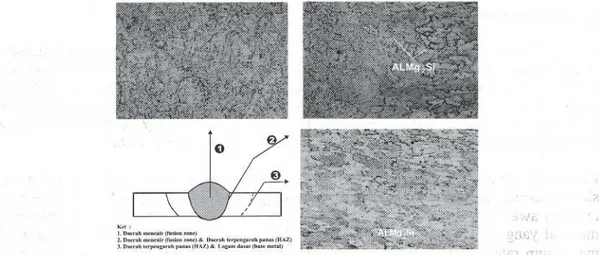

Hasil

pengelasan paduan

aluminium seri 6013-T4dapat dibagi

menjadi

tiga

daerah utama,yakni

daerah mencair(fusion zone),

daerahterpengaruh

panas(heat effected

zone,HAZ)

danlogam

induk(base metal).

Ketiga

daerah inidikategorikan

yangmengalami perubahan

selama proses

pengelasan

maupunperlakuan

panas.Struktur mikro

pada

daerah mencair(fusion

zone)

berbentuk strukturdendritik,

struktur initerjadi

karenalaju pendinginan

yang lambat. Proses terbentuk struktur dendritik dimulai dariantarmuka

(interface)

antaralogam

yang tidak ikut mencair danlogam

yang ikutmencair,

karena

adanya gradient

temperature

yangcukup

besar. Gradientemperature

yangcukup

besarakan

menghasilkan

supercooling

yangbesar,

akibatnya terjadi

pertumbuhan

butir kolumnardendritik berlawanan arah

dengan

arah aliran panas. Padagaris

pusat

lasgradient

temperatur

rendah

sehingga

memberikan waktu yangcukup

untukpengkasaran

butirpada jarak

lengan

dendrite . Pada

gambar

7adalahgambar

struktur mikro daripaduan

aluminium seri 6013-T4yang

mengalami

prosespengelasan

dangambar

8sampai

dengan

11 adalahpaduan

aluminium seri 6013-T4 yang

mengalami

prosesperlakuan

panasdengan

variasi waktuyang

digunakan

mulai dari2, 3,

4 dan 5jam.

Padagambar

8sampai

dengan

11 terlihatperubahan

struktur mikro yang

tadinya

struktur tersebutmengalami

pengkasaran

daripresipitat

sampai

mengalami

penghalusan

daripresipitatnya.

Perubahan bentuk dari struktur ini akanmempengaruhi

terhadap

distribusi kekerasan daripaduan

aluminium seri 6013-T4.Gambar 7

sampai dengan

11(gambar pada keterangan 1) memperlihatkan

struktur dendritiksedangkan

(gambar pada

keterangan

2) memperlihatkan

batas antara struktur dendritik danbutir

equiaksial.

Padagambar

7sampai

11(keterangan

gambar 2)

terlihatpertumbuhan

struktur dendritik kearah pusat

pengelasan,

sedangkan

pada

fusion zone terlihatadanya

seperti pita

hitam yang tersebar merata. Pita hitam yang tersebar meratapada

Jusion

zone danbatas butir yang tebal

pada

daerah antar muka(interface)

antaralogam

yang tidak ikut mencairdan

logam

yang ikut mencairdiperkirakan Al-Mg,Si(ASMH-9).

III

Kesimpulan

Dari data-data hasil

pengujian

yang telahdilakukan,

makadapat

diambilbeberapa

kesimpulan

:

1. Hasil

pengelasan

pada paduan

Aluminium seri 6013 T4 akanmengalami

prosespelunakan

ditandaidengan

adanya

penurunan nilai kekuatan tarik maupunkekerasannya dibandingkan

sebelumpaduan

Aluminium tersebutmengalami

prosespengelasan.

Paduan Aluminium seri 6013 T4 yang

mengalami

prosesperlakuan

panas setelahdilas,

maka nilai kekuatan tarik maupun

kekerasannya

akanmeningkat

jika dibandingkan

paduan

aluminium tersebut tidakmengalami

prosesperlakuan

panas.Proses artificial

aging

yangoptimal

adalahpada

saat waktuaging

3jam

yangmemberikan nilai yang

optimal terhadap

kekuatan tarikpada

hasil lasan TIGpaduan

Aluminium seri 6013 T4

yaitu

sebesar 429 MPa(nilai

rata-rata kekuatantarik)

danlewat

dari 3jam

kekuatanpaduan

Aluminium seri 6013 T4 akan turunpada

kondisitemperatur

yangtetap

yaitu

180°C. Jadi semakin lama waktuaging dengan

kondisitemperatur

yangtetap

maka kekuatan akan naiksampai mencapai

suatu nilaioptimal

makakekuatannya

menurunseiring dengan

pertambahan

waktuaging

yangdigunakan

dalam proses

perlakuan

panas untukpaduan

Aluminium seri 6013 T4.Pengaruh

prosesperlakuan

panas setelahpengelasan terhadap

struktur mikro akanmenghasilkan

penghalusan terhadap presipitat

.Hasil

pengujian

kekasaranpermukaan diperoleh harga

yangoptimum pada

prosesperlakuan

panasdengan

waktu 3jam.

Daftar PustakaASMH-9

=

ASMHandbook,”Metallography

andMicrostructures”,

Vol9,

9Edt,

ASMInternasional,

MaterialPark,

Ohio.AhKa04

AhmadKafrawi,

2004,”’Pengaruh

Variasi JenisLogam Pengisi

dan MasukanPanas Pada

Pengelasan

Aluminum 6013-T4dengan

Proses GTAWTerhadap

Sifat

Mekanik’,

Tesis, ITB,

Bandung.

Har

00

HarsonoWiryosumarto,

ToshieOkumura,

2000,”’Zeknologi

Pengelasan

Logam’’,

Cetakankelima,

PTPradnya

Paramita,

Jakarta.S1Wa00

SlametWahyudi

dan Ahmad EfanNurilmaulidi,”’Analisa

Pengaruh

VariasiProses

Age

Hardening Terhadap

Sifat

Mekanis Hasil Las PaduanAluminium’,

Jurnal

Teknik,

Desember2000,

ISSN 0859 —2139.VAFv99

VAFedoseev,

Viryasantev,

1999,”

MechanicalProperties

of

Welded Joints inNew

Deformable

AluminumAlloys”,

Welding

Journal.ViZv99

Viryasantev,

VAFedoseev,1999,”Mechanical

Properties

of

Welded Joints inAluminum