perpustakaan.uns.ac.id digilib.uns.ac.id

PEMBUATAN ALAT PRAKTIKUM PERAWATAN

SISTEM TRANSMISI RODA GIGI

PROYEK AKHIR

Diajukan untuk memenuhi persyaratan guna

memperoleh gelar Ahli Madya (A.Md)

Program Studi DIII Teknik Mesin

Disusun oleh:

BAGUS WAHYU DEWANTO

I 8 1 0 7 0 3 6

PROGRAM DIPLOMA III TEKNIK MESIN PRODUKSI

FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

perpustakaan.uns.ac.id digilib.uns.ac.id

KATA PENGANTAR

Puji syukur kehadirat Allah swt. yang memberikan limpahan rahmat, karunia

dan hidayah-Nya, sehingga laporan Proyek Akhir dengan judul ALAT

PRAKTIKUM PERAWATAN SISTEM TRANSMISI RODA GIGI ini dapat

terselesaikan dengan baik tanpa halangan suatu apapun. Laporan Proyek Akhir ini

disusun uantuk memenuhi salah satu persyaratan dalam mata kuliah Proyek Akhir

dan merupakan syarat kelulusan bagi mahasiswa DIII Teknik Mesin Produksi

Universitas Sebelas Maret Surakarta dalam memperoleh gelar Ahli Madya (A.Md)

Dalam penulisan laporan ini penulis menyampaikan banyak terima kasih

atas bantuan semua pihak, sehingga laporan ini dapat disusun. Dengan ini penulis

menyampaikan terima kasih kepada:

1. Allah SWT. yang selalu memberikan limpahan rahmat dan hidayah-Nya.

2. Bapak Zainal Arifin, ST, MT Ketua Program D-III Teknik Mesin Universitas

Sebelas Maret Surakarta.

3. Bapak Bambang Kusharjanta, ST., MT. Selaku pembimbing Proyek akhir I.

4. Bapak Wahyu Purwo Raharjo., ST., MT. Selaku pembimbing Proyek akhir II.

5. Bapak Jaka Sulistya Budi, ST. selaku koordinator proyek akhir.

6. Ibu dan kakak di rumah atas segala bentuk dukungan dan doanya.

7. Rekan-rekan D III Produksi dan Otomotif angkatan 2007

8. Berbagai pihak yang tidak dapat disebutkan satu - persatu.

Penulis menyadari dalam penulisan laporan ini masih jauh dari sempurna.

Oleh karena itu kritik, pendapat dan saran yang membangun dari pembaca sangat

dinantikan. Semoga laporan ini dapat bermanfaat bagi penulis pada khususnya dan

bagi pembaca pada umumnya, Amin.

Surakarta, Juli 2010

perpustakaan.uns.ac.id digilib.uns.ac.id

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN ... ii

HALAMAN PENGESAHAN ... iii

HALAMAN MOTTO ... iv

HALAMAN PERSEMBAHAN ... v

ABSTRAKSI ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... viii

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xii

DAFTAR NOTASI ... xiii

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Perumusan Masalah ... 1

1.3. Batasan masalah ... 2

1.4. Tujuan Proyek Akhir ... 2

1.5. Manfaat Proyek Akhir ... 2

1.6. Kerangka Pemikiran ... 2

1.7. Waktu dan Pelaksanaan ... 4

1.8. Sistematika Penulisan ... 5

BAB II DASAR TEORI ... 6

2.1. Dasar Transmisi Roda Gigi ... 6

2.1.1. Transmisi Daya dengan gesekan ... 6

2.1.2. Transmisi dengan Gerigi ... 6

2.2. Roda Gigi Lurus ... 7

2.3. Bahan Roda Gigi ... 8

2.4. Bagian-bagian Roda Gigi ... 8

perpustakaan.uns.ac.id digilib.uns.ac.id

2.6. Roda Gigi Kerucut ... 12

2.7. Roda Gigi Cacing ... 15

2.8. Roda Gigi Helix ... 18

2.9. Poros ... 21

2.9.1. Macam-macam Poros ... 21

2.9.2. Hal-hal Penting Dalam Perencanaan Poros ... 21

2.10. Pasak dan Kopling ... 24

2.10.1. Pasak ... 24

2.10.2. Kopling ... 26

2.11. Bantalan ... 27

2.11.1. Klasifikasi Bantalan ... 27

2.11.2. Kelebihan dan Kekurangan Bantalan Luncur ... 28

2.11.3. Kelebihan dan Kekurangan Bantalan Gelinding ... 28

BAB III ANALISA PERHITUNGAN ... 30

3.1. Perhitungan Poros ... 30

3.2. Perhitungan Poros Ulir ... 32

3.3. Perhitungan Kerangka ... 34

3.4. Tegangan Maksimum Rangka ... 38

3.5. Perhitungan Las... 40

3.6. Perhitungan dan Perencanaan Roda Gigi ... 42

3.6.1. Roda Gigi Lurus (Spur Gear) ... 42

3.6.2. Roda Gigi Miring (Helix Gear) ... 45

3.6.3. Roda Gigi Cacing (Worm Gear) ... 48

3.6.4. Roda Gigi Bevel ... 51

BAB IV PROSES PEMBUATAN ALAT ... 56

4.1. Pembuatan Alat ... 56

4.2. Pembuatan Meja ... 56

4.2.1. Bahan yang digunakan ... 56

4.2.2. Alat yang digunakan ... 56

4.2.3. Langkah Pengerjaan ... 57

perpustakaan.uns.ac.id digilib.uns.ac.id

4.4. Proses Pengecatan ... 59

4.5. Perakitan ... 59

4.6. Waktu Permesinan ... 61

4.7. Estimasi Biaya ... 62

4.7.1. Perhitungan Biaya Operator ... 62

4.7.2. Biaya Pembuatan Alat ... 62

4.8 Perawatan Mesin ... 64

BAB V KESIMPULAN ... 66

DAFTAR PUSTAKA

perpustakaan.uns.ac.id digilib.uns.ac.id

ABSTRAKSI

Bagus Wahyu Dewanto, 2010 ALAT PRAKTIKUM PERAWATAN SISTEM

TRANSMISI RODA GIGI

Diploma III Mesin Produksi, Fakultas Teknik, Universitas Sebelas Maret Surakarta.

Proyek Akhir ini bertujuan merencanakan dan membuat alat praktikum perawatan

sistem transmisi untuk keperluan praktikum perawatan di Jurusan Teknik Mesin,

Fakultas Teknik, Universitas Sebelas Maret Surakarta. Metode dalam pembuatan alat

ini adalah studi pustaka, perencanaan, pembuatan alat, pengujian alat dan terakhir

proses finishing. Dari perancangan yang dilakukan, dihasilkan suatu alat praktikum

perawatan sistem transmisi roda gigi, total biaya untuk pembuatan 1 unit alat ini

perpustakaan.uns.ac.id digilib.uns.ac.id

BAB I

PENDAHULUAN

1.1 Latar Belakang

Seiring dengan perkembangan ilmu dan teknologi khususnya dunia

otomotif, kita dituntut untuk menguasai ilmu permesinan dengan baik. Salah

satu cara untuk mempermudah dalam penguasaan permesinan terutama dalam

sistem transmisi roda gigi adalah dengan membuat alat praktikum sistem

transmisi. Hal ini akan lebih mudah jika dari awal kita tahu prinsip dasar dalam

mentransmisikan daya baik secara teori maupun praktek oleh sebab itu kami

ingin membuat sebuah alat yang nantinya akan mempermudahkan kita dalam

mempelajari sistem transmisi ini.

Alat praktikum perawatan sistem transmisi ini adalah suatu alat yang

didesain khusus dan berfungsi untuk simulasi praktikum perawatan sistem

transmisi. Alat ini tidak diproduksi secara masal tetapi dibuat secara khusus

hanya untuk simulasi praktikum perawatan yang merupakan salah satu mata

kuliah praktek di Fakultas Teknik Universitas Sebelas Maret. Alat ini berguna

bagi para mahasiswa untuk latihan praktikum perawatan terhadap alat-alat yang

masih berfungsi.

1.2 Perumusan Masalah

Perumusan masalah dalam proyek akhir ini adalah bagaimana

merancang, membuat alat praktikum sistem transmisi roda gigi yang meliputi :

1. Cara kerja alat.

2. Pemilihan bahan dalam proses pembuatan komponen.

3. Analisa perhitungan.

4. Perkiraan perhitungan biaya.

perpustakaan.uns.ac.id digilib.uns.ac.id

2

1.3 Batasan Masalah

Batasan masalah dalam proyek akhir ini difokuskan pada perhitungan

poros, rangka, kekuatan las, dan roda gigi.

1.4 Tujuan Proyek Akhir

Tujuan dari proyek akhir ini adalah merancang dan membangun alat

praktikum perawatan sistem transmisi yang bagus dan ekonomis sehingga bisa

membantu dalam proses pembelajaran .

Proyek akhir ini juga untuk memenuhi kurikulum SKS program studi

DIII Teknik Mesin Produksi guna mencapai gelar Ahli Madya Teknik Mesin.

1.5 Manfaat Proyek Akhir

Pelaksanaan proyek akhir ini mempunyai banyak manfaat, yaitu :

1. Secara Teoritis

Mahasiswa dapat memperoleh pengetahuan dan pengalaman dalam

perancangan serta pembuatan peralatan baru maupun modifikasi dari peralatan

yang sudah ada.

2. Secara Praktis

Mahasiswa dapat menerapkan ilmu yang sudah diperoleh selama masa

perkuliahan dalam praktek nyata dan melatih ketrampilan dalam bidang

perancangan, pengelasan dan permesinan.

1.6 Kerangka Pemikiran

1.6.1 Langkah-langkah dalam pembuatan alat praktikum perawatan roda gigi

adalah sebagai berikut :

Tahap I : Mulai

Tahap II : Membuat proposal

Tahap III : Mencari data

Tahap IV : Membuat gambar sket

perpustakaan.uns.ac.id digilib.uns.ac.id Tahap VI : Membuat gambar alat / mesin

Tahap VII : Membuat alat

Tahap VIII : Pengujian alat

Tahap IX : Membuat laporan

1.6.2 Metode pelaksanaan

Diagram 1.1 Metode Pelaksanaan

Mulai

Membuat laporan Membuat desain Membuat proposal

Membuat gambar mesin

Pengujian alat Mencari data

Membuat komponen Membeli komponen

perpustakaan.uns.ac.id digilib.uns.ac.id

4

1.7 Waktu Dan Pelaksanaan

Proyek akhir ini diperkirakan selesai dalam waktu enam bulan,

dilaksanakan di bengkel Teknik UNS dan bengkel swasta.

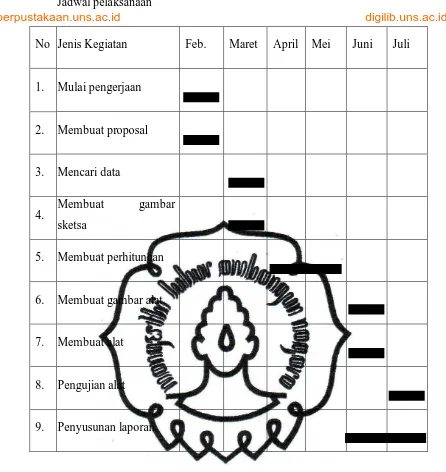

Jadwal pelaksanaan

No Jenis Kegiatan Feb. Maret April Mei Juni Juli

1. Mulai pengerjaan

2. Membuat proposal

3. Mencari data

4. Membuat gambar sketsa

5. Membuat perhitungan

6. Membuat gambar alat

7. Membuat alat

8. Pengujian alat

9. Penyusunan laporan

perpustakaan.uns.ac.id digilib.uns.ac.id

1.8 Sistematika Penulisan

Dalam penulisan laporan proyek akhir ini menggunakan sistematika

atau format penulisan sebagai berikut:

1. BAB I PENDAHULUAN

Dalam bab ini berisikan tentang latar belakang, perumusan masalah,

batasan masalah, tujuan proyek akhir, manfaat proyek akhir, kerangka

pemikiran, waktu dan pelaksanaan, dan sistematika penulisan,

2. BAB II DASAR TEORI

Dalam bab ini berisikan pembahasan mengenai konsep teori transmisi gear,

motor listrik, poros, bantalan, kopling,roda gigi lurus, roda gigi heliks, roda

gigi bevel, roda gigi cacing, ulir daya, rangka (statika struktur),pengelasan

dan komponen pendukung mesin yang lain.

3. BAB III PERHITUNGAN DAN ANALISA DATA

Dalam bab ini berisikan pembahasan mengenai perencanaan poros,

perencanaan roda gigi, perencanaan bantalan, perencanaan kekuatan

rangka, perencanaan pengelasan, perencanaan ulir daya dan bantalan.

4. BAB IV PROSES PEMBUATAN DAN PERAWATAN MESIN

Dalam bab ini akan dikupas secara mendeyail tentang alur dan

langkah-langkah pembuatan dan perawatan terhadap mesin agar kemungkinan

terjadi kerusakan mesin dapat diminimalisasi sedini mungkin.

5. BAB V PENUTUP

perpustakaan.uns.ac.id digilib.uns.ac.id

6

BAB II

DASAR TEORI

2.1 Dasar Transmisi Roda Gigi

Pada bagian-bagian mesin sering dijumpai suatu poros mengerakkan

poros yang lainnya. Kadang kala poros itu terletak pada posisi satu garis, baik

pada posisi sejajar maupun bersilangan. Untuk memenuhi keperluan

pemindahan gerak/putaran/daya putar antara dua poros atau lebih dalam

teknologi permesinan terdapat berbagai macam cara yaitu diantaranya dengan

meggunakan roda gigi.

Roda gigi merupakan sejenis roda cakra dimana pada sekitar

sekeliling bagian luarnya memiliki profil gigi yang simentris. Dalam bekerja

memindahkan daya/putaran roda gigi mesti berpasangan sesama roda gigi

yang sejenis. Dengan keadaan yang sedemikian rupa itu (bentuk dan cara

kerja) memberikan beberapa keuntungan dalam memindahkan daya

putar/putaran yaitu anti slip dan terjadinya gaya dorong yang positif. Tetapi

hanya dapat memindahkan daya putar dengan jarak antara poros relatif

singkat, tidak dapat terlalu jauh.

Transmisi daya adalah suatu cara untuk menyalurkan atau

memindahkan daya dari sumber daya (motor diesel, bensin, turbin, motor

listrik, dll) ke mesin yang membutuhkan daya (mesin bubut, pompa,

kompresor, mesin produksi, dll).

Ada dua klasifikasi pada transmisi daya :

2.1.1 Transmisi daya dengan gesekan (transmision of friction) :

a. Direct tra nsmision : roda gesek, dll.

b. Indirect transmision : belt (ban mesin)

2.1.2 Transmisi dengan gerigi

perpustakaan.uns.ac.id digilib.uns.ac.id b. Indirect transmision : rantai, timing belt, dll

2.2 Roda Gigi Lurus

Roda gigi merupakan suatu elemen mesin yang pada umumnya

berfungsi mentransmisikan daya dari sumbernya. Keuntungan dalam

pemakaian dan pemilihan roda gigi sangat besar dibandingkan jika kita

menggunakan transmisi yang lain, antara lain adalah secara fisikologis lebih

ringkas, putaran lebih tinggi dan tepat serta mentransmisikan daya yang

besar. Roda gigi sendiri sangat banyak macamnya dengan banyak variasi

bentuknya diharapkan roda gigi dapat menjalankan fungsinya secara

maksimal sesuai dengan jenis yang digunakan.

Untuk keperluan transmisi dengan kedudukan poros yang bermacam,

roda gigi diklasifikasikan menjadi :

1. Roda gigi silindris dengan gigi lurus

2. Roda gigi silindris dengan gigi miring

3. Roda gigi kerucut / bevel

4. Roda gigi spiral

5. Roda gigi ulir

6. Roda gigi cacing

Dalam alat praktikum perawatan transmisi roda gigi ini menggunakan

roda gigi lurus yang berfungsi mentransmisikan daya dari motor ke roda gigi

transmisi. Roda gigi bevel juga digunakan dalam pemindahan arah transmisi

daya dari motor ke roda gigi yang lain tetapi poros yang satu dengan yang

lain membentuk sudut 90 derajat tetapi poros dalam satu sumbu yang

berpotongan. Roda gigi cacing digunakan untuk mentransmisikan daya tegak

lurus tetapi poros tidak dalam sumbu yang berpotongan. Roda gigi heliks

perpustakaan.uns.ac.id digilib.uns.ac.id

8

2.3 Bahan Roda Gigi

Besi tuang adalah suatu bahan yang sering digunakan untuk

pembuatan roda gigi karena mempunyai ketahanan aus yang baik. Bahan ini

mudah dituang dan dibubut serta memiliki tingkat kebisingan operasi yang

rendah. Dalam kebanyakan pemakaian, baja adalah bahan yang paling

memuaskan karena memiliki kekuatan yang tinggi dan biaya yang rendah

meskipun ada bahan yang lebih baik yaitu bronze namun bahan ini memiliki

kekuatan yang tinggi dan harganya lebih mahal, dalam pembuatan alat

praktikum sistem transmisi roda gigi ini menggunakan bahan dari baja mild

steel.

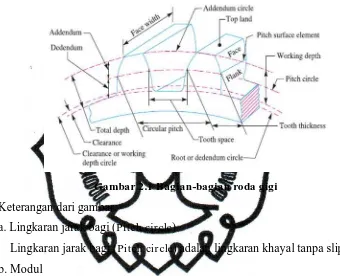

2.4 Bagian-Bagian Roda Gigi

Bagian-bagian dan penamaan roda gigi digambarkan sebagai berikut :

Gambar 2.1 Bagian-bagian roda gigi

Keterangan dari gambar:

a. Lingkaran jarak bagi (Pitch circle)

Lingkaran jarak bagi (Pitch circle) adalah lingkaran khayal tanpa slip

b. Modul

Modul adalah perbandingan antara lingkaran jarak bagi dengan jumlah

gigi, atau dirumuskan sebagai berikut:

m = z d

perpustakaan.uns.ac.id digilib.uns.ac.id dengan :

m = modul (mm)

d =diameter jarak bagi (mm)

z =jumlah gigi

c. Jarak bagi lingkaran (circula r pitch=Pc)

Jarak bagi lingkar yaitu jarak sepanjang lingkaran jarak bagi antara profil

dua gigi yang saling berdekatan. Jarak bagi lingkar dapat dirumuskan

sebagai berikut:

Pc = π

z d

= π.m ...(2)

Dua buah roda gigi akan bertautan dengan benar jika dua roda gigi

tersebut mempunyai jarak bagi lingkaran yang sama. Jika d1 dan d2adalah

diameter roda gigi yang bertautan dan memiliki jumlah gigi z1 dan z2

,maka:

Pc = π

1 1 z d = π 2 2 z d ...(3) Pc = 1 1 z d = 2 2 z d ...(4)

d. Tinggi kaki

Tinggi kaki adalah jarak radial pada sebuah gigi antara lingkaran jarak

bagi ke bagian bawah gigi.

e. Tinggi kepala

Tinggi kepala adalah jarak radial pada sebuah gigi antara lingkaran

jarak bagi kebagian atas gigi.

f. Kelonggaran

Kelonggaran adalah celah antara lingkaran kepala dan lingkaran

dasar/kaki dari roda gigi pasangannya.

2.5 Standar Ukuran Roda Gigi

Untuk roda gigi yang saling berkaitan menurut standar perbandingan

perpustakaan.uns.ac.id digilib.uns.ac.id

10

yaitu sistem jarak bagi, sistem jarak bagi diametral, sistem modul. Pada

dasarnya ketiga sistem tersebut mempunyai hasil yang sama. Dalam

perhitungan pada umumnya digunakan sistem modul yaitu:

1. Jarak bagi lingkar (Circula r Pitch :Pc)

Pc= z

d .

p

...(5)

2. Modul (m)

M= z d

...(6)

3. Diameter Pitch (Pd)

Pd=

c

P

p

...(7)

4. Clea rence (C)

C = 0,167m ...(8)

5. Diameter Luar

Do= (z + 2) m ...(9)

6. Diameter Dalam

Di=Do- 2 ( m+C ) ...(10)

7. Tinggi Gigi (h)

h = 2m +C,atau ...(11)

h = 2,16m

8. Lebar Muka Gigi (b)

b = 8m ...(12)

Untuk mendesain sebuah roda gigi, maka harus mengetahui

aturan-aturan antara lain:

1. Mengetahui beban tangensial (WT)

Beban tangensial dapat diperoleh dari daya dan kecepatan jarak bagi

dengan menggunakan hubungan:

WT = C v P

perpustakaan.uns.ac.id digilib.uns.ac.id dengan

WT = beban tangensial (N)

P = daya (HP)

v = kecepatan (m/s)

Cs = sa fety fa ktor

2. Menghitung Beban Dinamik (Wd)

Wd = WT+ W1 ...(14)

dengan

Wd = beban dinamik (N)

WT = beban tangensial (N)

W1 = beban tambahan (N)

Beban tambahan ini tergantung pada kecapatan garis jarak bagi, lebar muka,

bahan roda gigi, ketelitian pemotongan, dan gaya tangensial

W1 =

T T W c b v W c b v + + + . 11 , 0 ) . ( 11 , 0 ...(15) dengan

v = kecepatan garis jarak bagi

b = lebar muka gigi (mm)

c = faktor dinamik (mm)

harga c bisa didapat dengan persamaan

c = G p E E e K 1 1 . + ...(16) dengan

K = suatu faktor yang tergantung pada faktor bentuk gigi

= 0,107, untuk 14,5 0 full depth involute system

= 0,111, untuk 200 full depth involute system

= 0,115, untuk 200 stub system

perpustakaan.uns.ac.id digilib.uns.ac.id

12

EG = modulus elastis dari roda gigi (N/mm2)

Dari perhitungan analisa kekuatan gigi maka terdapat beberapa syarat

agar rancangan roda gigi tersebut aman dioperasikan, beberapa hal penting

yang berkaitan dengan perancangan roda gigi transmisi yaitu Nilai Ws> Wd,

sehingga perancangan roda gigi diatas adalah aman, baik terhadap beban

statis atau beberapa asumsi beban yang lain antara lain:

1. Ws> 1,25Wd , aman bila mendapat beban steady

2. Ws> 1,35 Wd, aman bila mendapat beban berfluktuasi

3. Ws> 1,5 Wd, aman bila mendapat beban kejut

Nilai Ww > Wd, sehingga aman digunakan

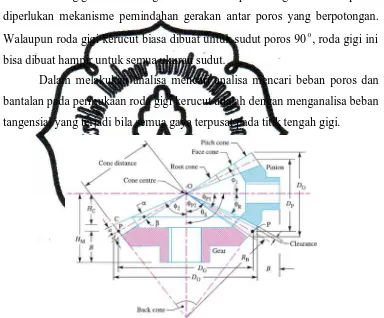

2.6 Roda Gigi Kerucut

Roda gigi kerucut digunakan dalam perancangan mesin apabila

diperlukan mekanisme pemindahan gerakan antar poros yang berpotongan.

Walaupun roda gigi kerucut biasa dibuat untuk sudut poros 900, roda gigi ini

bisa dibuat hampir untuk semua ukuran sudut.

Dalam melakukan analisa mencari analisa mencari beban poros dan

bantalan pada permukaan roda gigi kerucut adalah dengan menganalisa beban

tangensial yang terjadi bila semua gaya terpusat pada titik tengah gigi.

perpustakaan.uns.ac.id digilib.uns.ac.id Dalam perancangan penggunaan roda gigi kerucut lurus diperlukan

analisa yang penting antara lain:

1. Menentukan bahan roda gigi kerucut yang digunakan, jenis gigi,

mengasumsikan kecepatan transmisi yang diperlukan.

V.R = G P N N ...(17) = P G T T Dengan :

V.R = rasio kecepatan

Np= kecepatan putar pinion

NG= kecepatan putar gea r

TG= jumlah gigi gea r

TP= jumlah gigi pinion

2. Menentukan torsi atau daya yang akan bekerja pada sistem roda gigi

T = G N P . 2 60 .

p ... (18)

dengan

T = torsi pada sistem

P = daya

NG = jumlah gigi gea r

3. Menganalisa dimensi gigi, sudut pitch, format gigi, faktor gigi, kecepatan,

sehingga diperoleh ukuran modul yang sesuai dan diameternya

a. Sudut pitch

θP1 = tan 1 -( R V. 1

) ... (19)

θp2 = 90- θP1 dengan

perpustakaan.uns.ac.id digilib.uns.ac.id

14

θp2 = sudut pitch untuk gear b. Format gigi

TEP = TP.sec θP1 ... (20) TEG = TG.sec θp2... (21) dengan

TEP = format gigi pinion

TEG = format gigi gea r

c. Faktor gigi

у’p =

0,124-EP

T 686 , 0

... (22)

у’G =

0,124-EG

T 686 , 0

... (23)

dengan

у‘p = faktor gigi pinion

у’G = faktor gigi gea r d. Kecepatan

v = 60 .DG.NG

p

... (24)

dengan : v = kecepatan

e. Faktor kecepatan

Cv = v + 3

3

... (25)

Dengan : Cv = faktor kecepatan

f. Kekuatan roda gigi kerucut

WT = (σOG.Cv) b.π.m. у’G( L

b L

-) ... (26-)

Dengan :

perpustakaan.uns.ac.id digilib.uns.ac.id σOG = tegangan statis gea r

b = lebar

m = modul gigi

L = jarak cone

g. Menentukan dimensi roda gigi yang dipilih

DG =m.TG ... (27)

DP =m.TP ... (28)

dengan

DG= diameter gea r yang dipilih

DP= diameter pinion yang dipilih

Dengan analisa diatas diharapkan perancangan roda gigi kerucut lurus

dapat sesuai dan tepat dengan transmisi yang dioperasikan padanya.

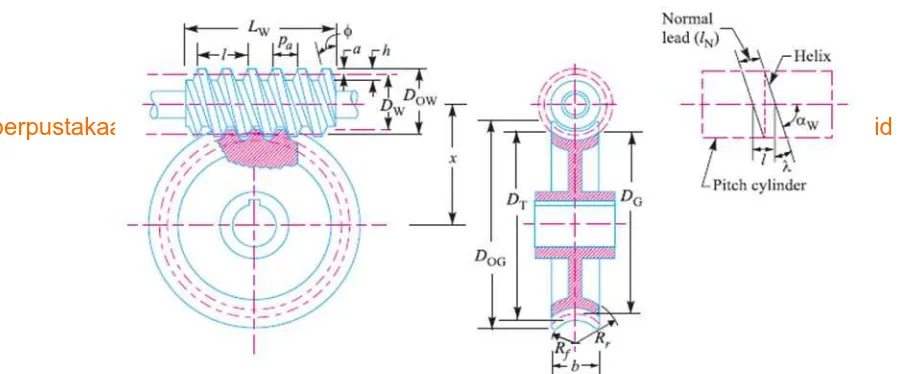

2.7 Roda gigi cacing

Worm gea r disebut juga dengan roda gigi cacing adalah sejenis roda

gigi dengan bentuk konstruksinya sama dengan spur gear dengan perbedaan

pada bagian lebar roda terdapat kelengkungan (radius) yang besarnya sama

dengan radius ulir cacing.

Kekhususan jenis roda gigi ini adalah

1. Hanya dapat bekerja berpasangan dengan ulir cacing (worm threa d)

2. Daya yang ditransmisikan dapat lebih besar karena perbandingan putaran

antara roda gigi cacing dengan ulir cacing sangat besar.

3. Pasangan roda gigi cacing dan ulir cacing ini hanya dapat bekerja

memperlambat putaran.

Roda gigi cacing (worm) digunakan apabila diinginkan antara sumbu

perpustakaan.uns.ac.id digilib.uns.ac.id

16

karakteristik yang khas, yaitu input dan output tidak dapat dipertukarkan. Jadi

input selalu dari roda cacingnya (worm).

Gambar 2.3 Roda cacing dan roda gigi cacing

Keterangan:

1. Dow = Diameter luar cacing

2. Dw = Diameter jarak bagi cacing

3. h = Tinggi gigi

4. a = Tinggi kepala 5. θ = Sudut kisar 6. Pa = Jarak bagi

7. ι = Kisar

8. Lw = Panjang cacing

9. DOG= Diameter luar roda cacing

10. DT= Diameter tenggorok roda cacing

11. DG= Diameter jarak bagi roda cacing

12. b = Lebar roda gigi

13. x = Jarak sumbu

Perhitungan pada roda gigi cacing:

perpustakaan.uns.ac.id digilib.uns.ac.id Dw =

,ĸǴ

+,…+

……….….(29)

Dengan:

X = jarak antar sumbu diameter gea r

2. Mencari diameter worm gea r (DG)

Dg =2x – Dw ………..(30)

Dari tabel diketahui rasio transmisi 25 => n = 2

3. Jumlah gigi gea r

Tg = n . 25 ……….………..(31)

Pa =Pc = .lja

v ………..….……..(32)

4. Modul

m =(g

………...……….………..(33)

Pc = π . m………(34)

5. Diameter worm gea r aktual

Dg =(g. v

………..……….……..(35)

6. Diameter worm aktual

Dw =2x – Dg………(36)

7. Lebar gigi wormgea r

b =0,73 . Dw……….………….(37)

Pengecekan terhadap beban tangensial

V.R =âZ

:a atau Ng =

âZ

Ϩ. ……….(38)

v =. v.âv

1 ………(39)

Cv =

………..……….…….(40)

y =0,154– 1,ł+=

v ………...……...(41) Diketahui tegangan tarik bahan σo = 100 MPa

Beban tangensial yang ditransmisikan

perpustakaan.uns.ac.id digilib.uns.ac.id

18

P = . v ………...(43)

Jika daya yang ditransmisikan lebih besar dari daya motor maka desain aman.

Pengecekan terhadap beban dinamik

= ………..(44)

P = . v ………(45)

Jika daya yang ditransmisikan lebih besar dari daya motor maka desain aman.

2.8 Roda gigi heliks

Roda gigi helix adalah roda gigi yang profil giginya miring berputar

seperti spiral. Dengan bentuk profil yang demikian memungkinkan roda gigi

spiral memindahkan daya antara poros yang bersilangan. Keuntungan lainnya

dari roda gigi spiral dalam bekerja memindahkan daya bunyinya dalam

meluncur tidak terlalu keras.

Gambar 2.4 Roda gigi helix

Keterangan gambar :

1. Sudut Helix. Sudut heliks adalah suatu sudut tetap yang dibuat oleh

heliks-heliks dengan aksis rotasi.

2. Puncak aksis. Puncak aksis adalah jarak, sejajar dengan aksis, antara

permukaan-permukaan yang sama dari gigi-gigi yang berdekatan. Puncak

perpustakaan.uns.ac.id digilib.uns.ac.id Puncak aksis dapat juga didefinisikan sebagai puncak sirkuler pada

bidang rotasi atau bidang diametral.

3. Puncak normal. Puncak normal adalah jarak antara

permukaan-permukaan yang sama dari gigi-gigi yang berdekatan sepanjang suatu

heliks pada puncak silinder normal ke gigi-gigi. Puncak ini ditulis sebagai

pN. Puncak normal dapat juga didefinisikan sebagai puncak sirkuler pada

bidang normal dimana bidang tersebut tegak lurus dengan gigi-gigi.

Secara matematis, puncak normal, pN = pc cos

4. Rumus Untuk Menentukan Dimensi Roda Gigi Helix

a. Mencari torsi (T)

T = (.1

=..â ………...………..(46)

b. Mencari beban tangensial

=

=

………...………...(47)

c. Jumlah gigi pinion

(=x……….(48)

d. Torsi equivalen

= ………..……….……(49)

e. Faktor gigi pinion

(=0,175- 1,J…+……….………(50)

perpustakaan.uns.ac.id digilib.uns.ac.id

20 v = â

1 ………...……….(51)

g. Faktor kecepatan

Ϩ= ………...………...(52)

h. Gaya tangensial

=( (. )b.π.m. ………(53)

Dengan metode coba-coba didapat nilai modul (m)

i. Lebar gigi

b =12,5. m………..(54)

j. Rasio kecepatan

V.R= …………...………..(55)

k. Rasio faktor

Q ==Ϩ.

Ϩ. +………..………...(56)

fN=tan f . cos f………(57)

l. Faktor tegangan beban

K =( ) Rn â +,…

+

+

+ ………..………...(58)perpustakaan.uns.ac.id digilib.uns.ac.id

= . . .

gR =1 ……….……….…………...(59)

2.9 Poros

Poros merupakan salah satu bagian yang terpenting dari setiap mesin.

Hampir semua mesin meneruskan tenaga bersama-sama dengan putaran.

Peranan utama dalam transmisi seperti itu dipegang oleh poros.

2.9.1 Macam-macam poros

Poros untuk meneruskan daya diklasifikasikan menurut

pembebanannya sebagai berikut.

a. Poros transmisi

Poros ini mendapatkan beban puntir murni atau puntir dan lentur.

Daya ditransmisikan kepada poros ini melalui kopling, roda gigi, puli sabuk,

atau sprocket rantai, dll

b. Spindel

Poros transmisi yang relatif pendek, seperti poros utama mesin

perkakas, dimana beban utamanya berupa puntiran, disebut spindle. Syarat

yang harus dipenuhi poros ini adalah deformasinya harus kecil dan bentuk

serta ukurannya harus teliti.

c. Gandar

Poros yang dipasang diantara roda-roda kereta barang, dimana tidak

mendapat beban puntir, bahkan kadang-kadang tidak boleh berputar, disebut

gandar. Gandar ini hanya mendapat beban lentur, kecuali jika digerakkan

oleh penggerak mula dimana akan mengalami beban puntir juga.

Menurut bentuknya, poros dapat digolongkan atas poros lurus umum,

poros engkol sebagai poros utama dari mesin torak,dll. Poros luwes untuk

transmisi daya kecil agar terdapat kebebasan dari perubahan arah, dan

lain-lain.

2.9.2 Hal-Hal Penting Dalam Perencanaan Poros

perpustakaan.uns.ac.id digilib.uns.ac.id

22 a. Kekuatan poros

Suatu poros transmisi dapat mengalami beban puntir atau lentur atau

gabungan antara puntir dan lentur seperti telah diutarakan diatas. Juga ada

poros yang mendapat beban tarik atau tekan seperti poros baling-baling kapal

atau turbin, dll

Kelelahan, tumbukan atau pengaruh konsentrasi tegangan bila

diameter poros diperkecil (poros bertangga) atau bila poros mempunyai alur

pasak, harus diperhatikan.

b. Kekakuan poros

Meskipun sebuah poros mempunyai kekuatan yang cukup tetapi jika

lenturan atau defleksi puntirnya terlalu besar akan mengakibatkan

ketidak-telitian atau getaran dan suara.

Karena itu, disamping kekuatan poros kekakuannya harus

diperhatikan juga dan disesuaikan dengan macam mesin yang akan dilayani

poros tersebut.

c. Putaran kritis

Bila putaran suatu mesin di naikkan maka pada suatu harga putaran

tertentu dapat terjadi getaran yang luar biasa besarnya. Putaran ini disebut

putaran kritis. Hal ini dapat terjadi pada motor listrik,dan dapat

mengakibatkan kerusakan pada poros dan bagian-bagian lainnya.

d. Korosi

Bahan-bahan tahan korosi harus dipilih untuk poros propeler dan

pompa bila kontak dengan fluida yang korosif. Demikian pula untuk

poros-poros yang terancam kavitasi, dan poros-poros-poros-poros mesin yang sering berhenti

lama. Sampai batas-batas tertentu dapat pula dilakukan perlindungan terhadap

korosi.

e. Bahan poros

Bahan poros dibuat dengan metode hot rolling dan difinishing

terhadap ukarannya dengan cold dra wing atau pembubutan dan grinding.

perpustakaan.uns.ac.id digilib.uns.ac.id Tegangan yang tinggi menyebabkan distorsi ketika dilakukan proses

permesinan.

(Da sa r Perenca naa n Dan Pemilihan Elemen Mesin, Sula rso dan Kiyokatsu

Suga , ha l 1-2)

f. Tegangan pada poros

1. Tegangan Geser : terjadi pada poros yang mentransmisikan torsi

2. Tegangan Bending : terjadi pada poros yang dikenai beban bending

akibat komponen-komponen pemberat seperti pulley dan gea r

3. Kombinasi Torsi dan Bending : terjadi karena adanya kombinasi

beban puntir (torsi) dan beban bending. Umumnya, poros mengalami

beban kombinasi torsi dan puntir

g. Desain poros yang dikenai momen puntir dan bending

Jika poros mengalami kombinasi momen puntir dan bending, maka

poros tersebut harus didesain berdasarkan kedua momen tersebut secara

simultan. Ada beberapa teori yang telah disarankan untuk menghitung desain

poros yang mengalami kombiasi momen puntir dan bending.

Pada perhitungan ini menggunakan teori Guest: Teori tegangan geser

maksimum karena teori ini sangat cocok untuk perhitungan poros yang

memiliki sifat liat, seperti poros yang dibuat dari mild steel.

1. Torsi (T)

T= N Px

. 2

60

p (N.m)...(60)

Dengan

T = torsi

P = daya yang ditransmisikan

N = jumlah putaran

2. Gaya Tangensial (FT)

FT= D

T 2

(N)...(61)

Dengan: D = diameter roda gigi

perpustakaan.uns.ac.id digilib.uns.ac.id

24 W =

a

cos T F

(N)...(62)

Dengan: cos α = sudut tekan roda gigi 4. Moment pada Bearing (M)

M = W.L (N.m) ...(63)

Dengan: L = jarak antar bearing

5. Torsi Equivalent ( Te)

Te = 2 2

T

M + (N.m)...(64)

· Mencari diameter poros dengan persamaan:

Te = . . 3 16t d

p

(d= mm)...(65)

Dengan:

τ = tegangan tarik ijin d = diameter poros

Dengan menggunakan persamaan diatas di harapkan perhitungan

dalam penggunaan untuk mendesain poros bisa lebih aman

( A Text Book Ma chine design,R.S Khurmi, J.K Gupta , ha l: 462-463)

2.10 Pasak dan Kopling

2.10.1 Pasak

Pasak adalah suatu elemen mesin yang dipakai untuk menetapkan

bagian-bagian mesin seperti roda gigi, sproket, puli, kopling, dll. Pada poros,

momen diteruskan dari poros ke naf atau dari naf ke poros.

(Da sa r Perenca naa n Dan Pemilihan Elemen Mesin, Sula rso dan Kiyokatsu

[image:30.842.212.652.110.762.2]Suga , ha l 23)

perpustakaan.uns.ac.id digilib.uns.ac.id Pasak benam persegi dipasang dengan memasukkan kedalam alur

poros sebagian dan pada hub atau kepala puli sebagian. Untuk menentukan

dimensi dari pasak yaitu dengan persamaan berikut:

1. Torsi (T)

T = 3

. . 16t d

p

...(66)

2. Lebar pasak (w)

w = 4 d

( mm) ...(67)

dengan:

w = lebar pasak

d = diameter poros

3. Tebal pasak (t)

t = w 3 2

(mm) ...(68)

4. Panjang pasak (l) dengan persamaan tegangan geser (τ) T = l.w.τ.

2 d

...(69)

dengan: τ = tegangan geser

5. Panjang pasak dengan persamaan tegangan desak (sc)

T = l. 2 t

. sc. 2 d

perpustakaan.uns.ac.id digilib.uns.ac.id

[image:32.842.194.645.114.338.2]26

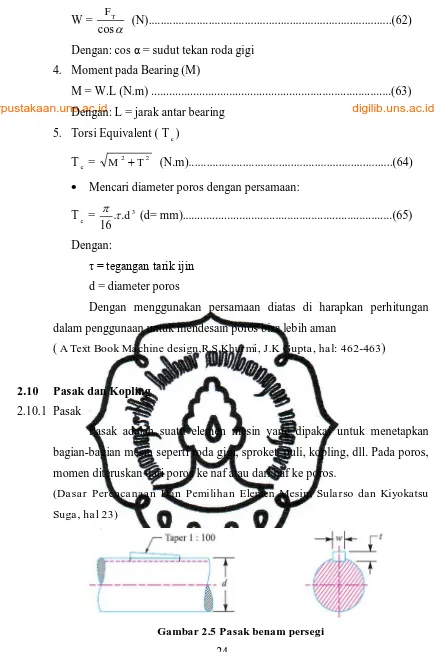

Tabel 2.1 Dimensi pasak untuk diameter poros

( A Text Book Ma chine design,R.S Khurmi, J.K Gupta, ha l: 420-421)

2.10.2 Kopling

Kopling adalah suatu elemen mesin yang berfungsi sebagai penerus

putaran dan daya dari poros penggerak ke poros yang digerakkan secara pasti

(tanpa slip), di mana sumbu kedua poros tersebut terletak pada satu garis

lurus atau dapat berbeda sedikit sumbunya. Atau pada kopling tak tetap yang

dapat dilepaskan dan dihubungkan bila diperlukan, maka kopling tetap selalu

dalam keadaan terhubung.

Dalam merencanakan suatu kopling hal-hal berikut ini menjadi

pertimbangan agar sesuai dengan yang kita rencanakan :

1. Pemasangan mudah dan cepat.

2. Ringkas dan ringan.

3. Aman pada putaran tinggi, getaran dan tumbukan kecil.

4. Tidak ada atau sedikit mungkin bagian yang menjorok (menonjol).

5. Dapat mencegah pembebanan lebih.

6. Terdapat sedikit kemungkin gerakan aksial pada poros sekiranya

terjadi pemuaian karena panas.

(Da sa r Perenca naa n Dan Pemilihan Elemen Mesin, Sula rso dan Kiyokatsu

perpustakaan.uns.ac.id digilib.uns.ac.id

2.11 Bantalan

Bantalan adalah elemen mesin yang menumpu poros berbeban,

sehingga putaran atau gerakan bolak-baliknya dapat berlangsung secara

halus,aman, dan panjang umur. Bantalan harus cukup kokoh untuk

memungkinkan poros serta elemen mesin lainnya bekerja dengan baik. Jika

bantalan tidak berfungsi dengan baik maka prestasi seluruh sistem akan

menurun atau tak dapat bekerja secara semestinya. Jadi, bantalan dalam

permesinan dapat disamakan peranannya dengan pondasi pada gedung.

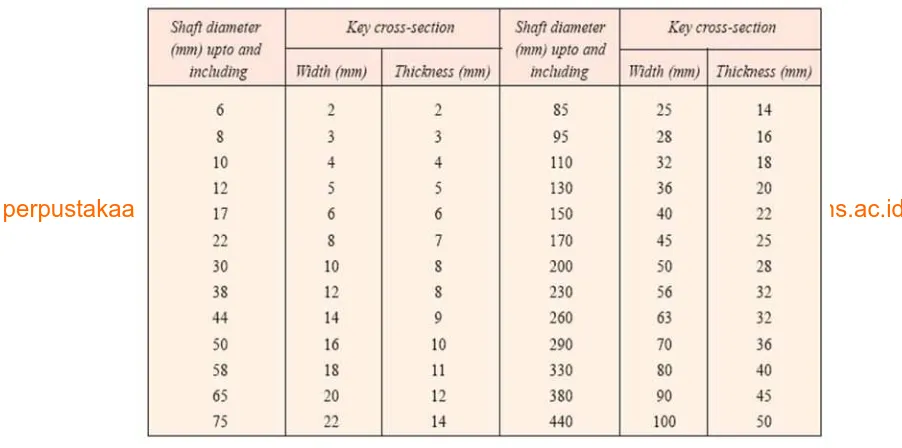

2.11.1 Berikut ini adalah beberapa klasifikasi dari bantalan:

1. Atas dasar gerakan bantalan terhadap poros

a. Bantalan luncur : Pada bantalan ini terjadi gesekan luncur antara poros

dan bantalan karena permukaan poros ditumpu oleh permukaan bantalan

dengan perantaraan lapisan pelumas.

b. Bantalan gelinding : Pada bantalan ini terjadi gesekan gelinding antara

bagian yang berputar denagn yang diam melalui elemen gelinding seperti

bola (peluru), rol atau rol jarum, dan rol bulat.

2. Atas dasar arah beban terhadap poros

a. Bantalan radial : Arah beban yang ditumpu bantalan ini adalah tegak

lurus sumbu poros.

b. Bantalan aksial : Arah beban bantalan ini sejajar dengan sumbu poros

c. Bantalan gelinding khusus : Bantalan ini dapat menumpu beban yang

perpustakaan.uns.ac.id digilib.uns.ac.id

[image:34.842.192.630.119.244.2]28

Gambar 2.6 Bearing thrust dan radial

2.11.2 Kelebihan dan kekurangan bantalan luncur

1. Kelebihan

a. Mampu menumpu poros berputaran tinggi dengan beban besar

b. Konstruksinya sederhana dan dapat dibuat serta dipasang dengan

mudah

c. Dapat meredam tumbukan dan getaran sehingga hampir tidak bersuara

d. Tidak memerlukan ketelitian tinggi sehingga harga lebih murah

e. Tidak bising dan tenang dalam beroperasi

f. Cocok untuk putaran tinggi

g. Tahan terhadap goncangan dan getaran yang kuat.

2. Kekurangan

a. Gesekan besar pada waktu mulai jalan.

b. Memerlukan momen awal yang besar

c. Pelumasannya tidak begitu sederhana

d. Panas yang timbul dari gesekan besar sehingga memerlukan

pendinginan khusus.

2.11.3 Kelebihan dan kekurangan bantalan gelinding

Pada bantalan ini terjadi gesekan gelinding antara bagian yang

berputar dengan yang diam melalui elemen gelinding seperti bola (peluru) rol

atau rol jarum, dan rol bulat.

1. Kelebihan

perpustakaan.uns.ac.id digilib.uns.ac.id b. Gesekannya rendah

c. Pelumasannya sederhana

2. Kekurangan

a. Harganya lebih mahal karena ketelitiannya tinggi

perpustakaan.uns.ac.id digilib.uns.ac.id

30

BAB III

[image:36.842.199.647.158.371.2]ANALISA PERHITUNGAN

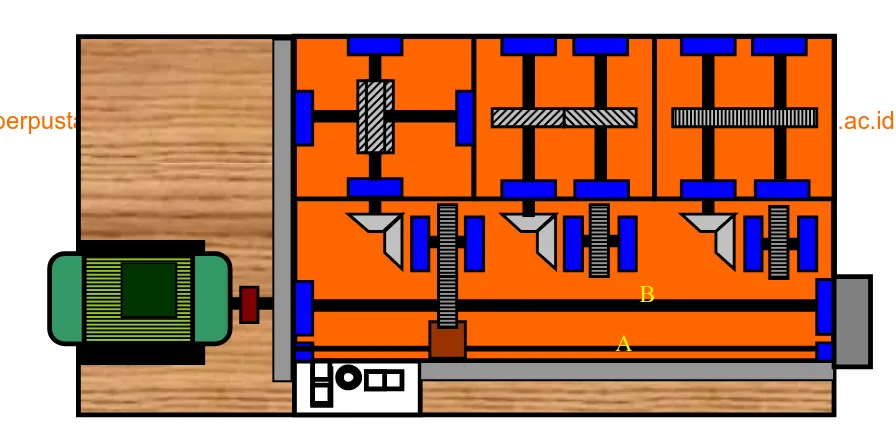

Gambar 3.1 Layout rangkaian komponen transmisi gear

3.1 Perhitungan poros

Poros yang digunakan ST 37, diketahui tegangan ijin (ten = 185

:/ =, lampiran 2). Putaran mesin 1440 rpm, dan diameter poros 19,05 mm daya yang ditransmisikan 2 x 746 = 1492 watt / 1500 watt

Untuk perhitugan poros berdasarkan dari apa yang diketahui pada alat

dan mengasumsikan : (Poros B)

Daya (P) = 1500 watt

Putaran motor (N) = 1440 rpm

Diameter spur gea r (D1)= 100 mm

Diameter bevelgea r (D2)= 80 mm

Tegangan geser (τ) = 185 N/mm Sudut kontak (a) = 200

· Torsi yang ditransmisikan :

=

( 1= â =

+s11 1

=p+……1 = 9,9 Nm = 9900 Nmm A

perpustakaan.uns.ac.id digilib.uns.ac.id

·Gaya Tangensial (spur gea r)

=

= = = ł,ł1,+ = 198 N

· Beban Normal (spur gea r)

=

gRa = +łJ

1,ł łƟ = 210,7 N

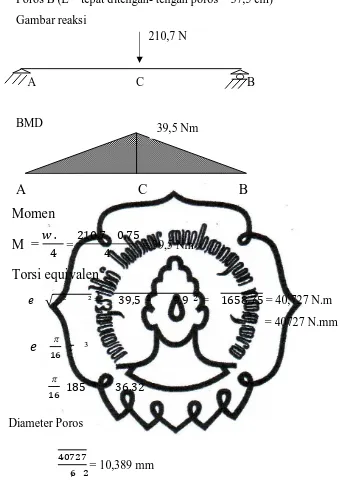

[image:37.842.249.595.231.713.2]Poros B (L = tepat ditengah- tengah poros = 37,5 cm)

Gambar reaksi

A C B

BMD

A

C

B

Momen

M =

Z.… =

=+1,Ɵ 1,Ɵs

… = 39,5 Nm

Torsi equivalen

5=√ ² + ² = 39,5 =+ ) 9,9 = = 1658,75 = 40,727 N.m

= 40727 N.mm

5

=

p+

t

³

=

p+ 185

³

= 36,32 ³Diameter Poros

=

…1Ɵ=Ɵ, = = 10,389 mm

dari perhitungan didapat nilai d (alat) > d (analisa) jadi AMAN 210,7 N

perpustakaan.uns.ac.id digilib.uns.ac.id

32

3.2 Perhitungan Poros Ulir (Poros A)

Poros yang digunakan adalah ST 37 (lampiran2)

Tegangan tarik (st ) = 370 N/mm²

Tegangan geser (t) = 185 N/mm²

Koefisien gesek (m) Tanf = 0,15

Beban normal (W) = 15 N = 0,015 kN

Pitch (P) = 1,75

Diameter luar (d) = 12 mm

Diameter luar (d1 ) = 10,106 mm

tan a = ( p

= p+=

= 0,08 a = 4,55

tan f = 0,15

f = 8,53

P = W tan(a + f) + W an fn + an fn

= 0,015 tan(13,08) + 0,015 1,=

1,łJJ

= 0,0000525 + 0,0035

= 0,0035 kN = 3,5 N

perpustakaan.uns.ac.id digilib.uns.ac.id = 0,0035 x 6

= 0,021 kN.m

= 21 Nmm

sc =

g

= 1,1+s

++ ,1ł = 0,000132 kN/mm²

= 0,13 N/mm²

Jadi karena tegangan akibat beban sc < st berarti AMAN

t = 16

p( g)³ = + =+

p(+1,+1)³

=

=…=,s

= 0,103 N/mm²

tmax =

+

= s =+ 4 ²

= +

=√0,13²+ 4. 0,103² = +

=√0,0169 + 0,042 = +

=√0,06 = 0,12 N/mm²

perpustakaan.uns.ac.id digilib.uns.ac.id

34

3.3 Perhitungan Rangka

Dalam perancangan alat ini, dibutuhkan sebuah komponen yang

mampu menopang berbagai komponen lain, yaitu rangka. Rangka alat

praktikum transmisi roda gigi ini mempunyai beberapa fungsi yang penting,

antara lain:

1. Tempat menopang motor listrik

2. Tempat menopang box roda gigi

Adapun rangka dari alat ini disusun dari baja hollow (60x30x2) mm

yang harus mempunyai kekuatan menopang komponen alat tersebut, serta

kuat menahan getaran dari motor listrik dan gesekan roda gigi . Selain itu,

[image:40.842.292.576.385.672.2]kerangka tersebut harus mempunyai ketahanan yang baik.

Gambar 3.2 Beban pada rangka

0,25m C 0,75m

A B 0,05

350 N 812,5 N

perpustakaan.uns.ac.id digilib.uns.ac.id Reaksi Penumpu :

350 N

Gambar 3.3 Reaksi penumpu

Sfy = 0 RAV + RBV = 350 + (812,5 x 0,8)

= 350 + 650 = 1000 N

Sfx = 0 RAH = 0

SMA = 0 RBV x 1 = 812,5 (0,65) (0,8)

RBV = 422,5 N

RAV = 1000 – 422,5 = 577,5 N

[image:41.842.193.615.119.732.2]Potongan z-z (D - B) kanan

Gambar 3.4 Potongan z-z kanan

Nx = 0

Vx = 812,5 . x

C B

A

x

x

y

y

RAV RBV

RAH

z

z

D x

MX 812,5 N

VX

NX

812,5 N

perpustakaan.uns.ac.id digilib.uns.ac.id

36 Mx = -812,5 x/2 . x

Titik D (x = 0)

ND = 0

VD = 81,25 . 0 = 0

MD = 0

Titik B (X = 0,05)

NB = 0

VB = 812,5 x 0,05 = 406,25 N

MB = -812,5 . 0,05 . (0,05 /2)

= -1,0156 N.m

Potongan y-y (B - C) kanan

812,5 N

[image:42.842.209.601.108.938.2]Nx

Gambar 3.5 Potongan y-y kanan

Nx = 0

Vx = 812,5 . x – 422,5

Mx = -812,5 . x . x/2 + 422,5 (x-0,05)

Titik B (x = 0,05)

NB = 0

VB = 812,5 . 0,05 . 422,5

= -381,875 N

MB = -812,5 . 0,05 0,05/2 + 422,5 (0,05-0,05) = -1,0156 N.m 422,5 N

Vx

0,05 D B

perpustakaan.uns.ac.id digilib.uns.ac.id Titik C (x = 0,8)

Nc = 0

Vc = 812,5 . 0,8 – 422,5

= 227,5 N

MC = -812,5 . 0,8 . 0,8/2 + 422,5 (0,8 - 0,05)

= 260 + 316,875

= 56,87 N.m

[image:43.842.251.559.292.721.2]Potongan x-x (C-A) kanan

Gambar 3.6 Potongan x-x kanan

Nx = 0

Vx = 812,5 . 0,8 - 422,5 = 227,5 N

Mx = -812,5 . 0,8 (x - 1,J

=) + 422,5 (x - 0,05) Gaya dalam

Titik C (x = 0,8)

Nc = 0

Vc = 812,5 . 0,8 – 422,5

= 227,5 N

MC = -812,5 . 0,8 . 0,8/2 + 422,5 (0,8-0,05)

= 260 + 316,875

= 56,87 N.m Mx

Vx

0,05

422,5 N x

Nx

812,5 N

D C B

perpustakaan.uns.ac.id digilib.uns.ac.id

38 Titik A (x = 1,05)

NA = 0

VA = 227,5 N

MA = -812,5 . 0.8 (1,05 – (0,8/2)) + 422,5 (1,05 – 0,05)

= -422,5 + 422,5 = 0 N.m

Diagram NFD

A C B D

Diagram SFD

A C B D

Diagram BMD

56,875 N

0

A C B D

3.4 Tegangan Maksimum Rangka

`

60 mm

[image:44.842.219.559.197.705.2]30 mm

Gambar 3.7 Tegangan maksimum rangka

- 1,015 N 0 227,5 N

40,625 N

- 381,875 N B

perpustakaan.uns.ac.id digilib.uns.ac.id Moment Inersia

I = lo + Ad2

Dimana:

Io = + += b . h

3

Io = +

+=60 . 30

3

mm

Io = +

+=1.620.000 mm

Io = 135.000 mm

Luas Penampang Besi Hollow

A = t (2b+2h)

= 2 mm (2.60+2.30) mm

= 360 mm2

d = 30/2

d = 15 mm

d2 = 225 mm2

Iz = lo + Ad2

= 4500 + (360 mm2 x 225 mm2)

= 216.000 mm4

Ditinjau Dari Tegangan Tarik

perpustakaan.uns.ac.id digilib.uns.ac.id

40 = 1.+J11 1.+…s

+J11 +…s

=

+1. =1……

= 30 mm

σ

max =. .

σ

max =sJƟ,sâxx 1xx

=+111xx

= 0,789 N/mm2

Jadi karena tegangan akibat beban (

σ

max = 0,789 N/mm2) < dari tegangan ijinbahan (

σ

ijin = 370 N/mm2) maka desain AMAN.3.5 Perhitungan Las

Pengelasan yang digunakan pada kontruksi rangka meja alat

praktikum transmisi gea r ini adalah sambungan las butt joint. Perhitungan

kekuatan las pada sambungan tepi pada rangka dengan tebal baja hollow 2

mm, panjang pengelasan 30 mm, sehingga untuk memperhitungkan kekuatan

[image:46.842.259.640.423.709.2]las ditentukan A dengan :

Gambar 3.8 Sambungan las

perpustakaan.uns.ac.id digilib.uns.ac.id Diketahui :

Jenis elektroda = E 6013 (lampiran3)

Tegangan tarik ijin (so) = 47,1 Kg/ mm2

Tegangan geser ijin (τ) = s = =

…Ɵ,+ v/xx=

= = 23,55 kg / mm

2

P = 65 Kg x 10 m/s2 = 650 N

l = 30 mm

b = 60 mm – 2 x tebal hollow = 56 mm

e = 250 mm

S = 2 mm

1. Menentukan luas penampang las

A = t.s (2b + 2 l)

= 0,707.2 (2.56 + 2.30)

= 243,21 mm2

2. Tegangan geser las

t = ( = s1

=… ,=+ = 2,67 N/mm

2

3. Moment lentur las

M = P.e

= 650. 250

= 162.500 Nmm

4. Section modulus

Z = t . s (b l + b2/3)

= 0,707.2 (56.30 + 562/3 )

= 3853,62 mm3

5. Tegangan lentur

perpustakaan.uns.ac.id digilib.uns.ac.id

42 = 162.500 / 3853,62

= 42,168 N/mm2

6. Tegangan geser maksimum

tmax = ½ Ƽ 4

= ½ 4 , 8 4 ,

= 29,93 N/mm2

= 2,993 kg/mm2

Elektroda yang digunakan E 6013

E 60 = kekuatan tarik terendah setelah dilaskan adalah 60.000 psi atau 42,2

kg/mm2

1 = posisi pengelasan mendatar, vertical atas kepala dan horizontal

3 = jenis listrik adalah DC polaritas balik (DC+) diameter elektroda 2,6 mm,

arus 230 – 270 A, tegangan 27-29 V

Jadi karena t pengelasan (2,993 kg/mm2) < t ijin (23,55 kg/mm2) maka

pengelasan AMAN.

3.6 Perhitungan dan Perencanaan Roda Gigi

[image:48.842.194.491.114.259.2]3.6.1. Roda Gigi Lurus (Spur gea r)

perpustakaan.uns.ac.id digilib.uns.ac.id Diketahui / diasumsikan :

Daya (P) = 1500 watt

Putaran pinion (Np) = 1440 rpm

Jumlah gigi pinion (Tp) = 48

Jumlah gigi gea r (TG) = 48

σ

og =σ

op= 100 N/mm2a. Mencari Velocity (V)

V =&. . 1

= &. . . 1

=π.m.48.1440 60

= 3619,11 m mm/s

= 3,61911 m m/s

b. Mencari Beban Tangensial (WT)

WT =

. c

s (lampiran5)= +s11

,+ł++ x 0,8 = + ,sƟ

N

c. Mencari (Cv)

Cv =

=

,+ł++

d. Mencari Yp= YG

Yp = 0,154 -1,ł+=

= 0,154

perpustakaan.uns.ac.id digilib.uns.ac.id

44 = 0,154 - 0,019 = 0,135

·

s

op.

Yp = 100.0,135= 13,5WT = (

σ

opx Cv) b.π.m.0,135= (100x

,+ł++ ) 8m.π.m.0,135 = +1+Ɵ,JƟ

,+ł++

3+3,61911m = +1+Ɵ,JƟ,CǴ

3+3,61911m = 3,069 m3

Dengan metode uji coba di dapat nilai m = 1,5 mm dibulatkan 2 mm

e. Mencari nilai b

b = 8m

= 8.2

= 16 mm

f. Mencari nilai Dp

Dp = m.Tp

= 2. 48 = 96 mm

Check keamanan beban

T = ( 1 =pâ

= +s11 1 =p+……1

= 9,9 Nm

v = 3,61911.m

= 3,61911.2 = 7,24 m/s

WT =

(

.C

s= +s11.1,J

Ɵ,=…

perpustakaan.uns.ac.id digilib.uns.ac.id W1 =

1,++ g

1,++ g

= 1,++ Ɵ,=… + + ,Ɵs +s,Ɵs

1,++ Ɵ,=… √+ + ,Ɵs +s,Ɵs

= 37,6 N

WD = WT + W1

= 165,75 + 37,6

= 203,35 N

y = 0,124 – 1,J…

= 0,124 – 1,J…

ł,ł

= 0,055

WS = se.b.Pc.y

= 350.16.p.m.0,055

= 350.16.p.2.0,055

= 1935,22 N

Karena WS > WD jadi desain roda gigi AMAN

[image:51.842.221.559.110.697.2]3.6.2. Roda Gigi Miring (Heliks)

perpustakaan.uns.ac.id digilib.uns.ac.id

46 Diketahui / diasumsikan :

P = 1500 Watt

= 20o

a = 20o

Np = 1440 rpm

Dp = 0,1 m

sop = sog = 100 N/mm2

ses = 6,8 Mpa = 6,8 N/mm2

· Mencari modul dan lebar gigi

T = ( 1 =pâ

= +s11 1 =p+……1 = 9,9 Nm

WT =

/=

= ł,ł 1,+/=

= 198 N

TP =

x

= +11 x

TE =

gR³a

= +11/x gR³=1

= +11/x (1,ł…)³

= 106,4/m

YP = 0,175

-1,J…+

= 0,175 - 1,J…+

perpustakaan.uns.ac.id digilib.uns.ac.id = 0,175 - 0,0079m

V = p â

1

= 1,+ +……1 1 = 7,54 m/s

Nilai b untuk roda gigi helix antara 12,5 - 20 m

b = 12,5 . m

WT = (sop . Cv) b p m yp

198 = (100 . 0,443) 12,5 m . p . m (0,175 - 0,079 m)

= 1739,6 m2 (0,175 - 0,079 m)

= 304,44 m2- 137,43 m3

dengan metode coba-coba didapat

m = 1,76 dibulatkan 2 mm

b = 12,5.m

= 12,5 . 2 = 25 mm

V.R = (

= +11 +11 = 1

Q = = Ϩ. Ϩ. +

= =.+ + + = 1

N = tan . cos

= tan 20o x cos20o

= 0,342

N = 18,88

EP = EG = 200 kN/mm2 = 200 x 103 N/mm2

K = s R RnӨâ +,… (

+

+

+)= ,J +J,J +,… (

+ =11 +1

+

perpustakaan.uns.ac.id digilib.uns.ac.id

48 = 87915 . ( =

=11 +1³) = 0,87915 N/mm

WW =

gR²a

= +11 =s + 1,JƟł+s gR² =1°

= =+łƟ,JƟs 1,JJ

= 2489,03 N

[image:54.842.246.568.341.785.2]3.6.3. Roda Gigi Cacing (Wormgea r)

Gambar 3.11 Roda gigi cacing (worm gear)

Diketahui :

P = 1500 Watt

V.R = 25

x = 85 mm

Nw = 1500 rpm

· Mencari diameter Worm

Dw = ,ĸǴ

+,…+

=

Js,ĸǴ

perpustakaan.uns.ac.id digilib.uns.ac.id = 34,4 mm 35 mm

· Mencari diameter worm gea r

DG = 2x -Dw

= (2 x 85) - 35

= 135 mm

Dari tabel 31.2 rasio transmisi 25 n = 2

· Jumlah gigi gea r

TG = 2 x 25 = 50

Pa = Pc

= p + s s1 = 8,48 mm

· Modul

m = (g

p

= J,…J p

= 2,7 mm

Pc = p x m

= p x 2,7

= 8,48 mm

· Diameter worm gea r aktual

DG =

(g. p

= J,…J.s1

p

= 134,9 135 mm

· Diameter worm aktual

Dw = 2x - DG

= (2 x 85) - 135 = 35 mm

· Lebar gigi worm gea r (b)

perpustakaan.uns.ac.id digilib.uns.ac.id

50 = 0,73 x 35

=26,25 30 mm

1. Pengecekan Terhadap beban tangensial

V.R = âZ

â atau NG = âZ Ϩ.

= +s11

=s = 60 rpm

V = p. .â

1

= p.1,+ s.1

1 = 0,424 m/s

CV =

Ϩ

= 1,…=…

= 0,934

y = 0,154 -1,ł+=

= 0,154 -1,ł+=

s1 = 0,135

Diketahui tegangan tarik bahan so = 100 Mpa

Beban tangensial yang di transmisikan

WT = (so . Cv) b p y

= (100 . 0,934) 30 . p . 0,135

= 3565 N

P = WT x V

= 3565 x 0,424

= 1511,6 Watt

karena daya yang ditransmsikan lebih besar dari daya motor (1500 Watt)

maka desain AMAN

2. Pengecekan terhadap beban dinamik

perpustakaan.uns.ac.id digilib.uns.ac.id = ss

1,ł

= 3833,33 N

P = WD x V

= 3833,33 x 0,424

= 1625,33 Watt

Daya yang dapat ditransmisikan lebih besar dari motor (1500 W) ini

berarti desain AMAN

[image:57.842.276.571.325.706.2]3.6.4. Roda Gigi Bevel

Gambar 3.12 Roda gigi bevel

Dengan asumsi

Diket :

P = 1500 Watt

Np = NG = 1440 rpm

Tp = TG = 24

V.P = :

âv = 1

perpustakaan.uns.ac.id digilib.uns.ac.id

52 T = (.1

=.1440 = 9,9 N.m = 9900 N.mm

Sudut pitch

θ P2 = θ P1 = + ( + Ϩ. )

= + .1

= 450

Format gigi

TEG =T EP = Tp.sec. θ P1

= 24.sec. 451 = 33,94

Faktor gigi

YG = YP = 0,124

-1,J

= 0,124 – 1,J ,ł…

= 0,1037

Kecepatan garis puncak

V = . .â 1 = π = .x. .â

1

= +s.x.=….+……1 1

= 1,804 m. ⁄ CV =

Ϩ

Panjang puncak kerucut

L =

perpustakaan.uns.ac.id digilib.uns.ac.id = x. v

=.Rn.…s

= x.=…

=.1,707

= 12 m

Lebar muka gigi

b =

= +Ɵ x = 5,67 m

WT =

=

. =

2.9900

.24 =

825

N

WT = ( .CV ) b.π. m.YG

(

)

J=s x =100.

+,J1ł x

.

5,67 m.π m. 0,1037 (+Ɵ x s,Ɵ x

17x )

J=s

x

=

Ɵ1x +,J1ł x

Dengan metode uji coba di dapat nilai modul (m) = 2,6 = 3 mm

Jadi nilai :

b = 5,67 m

= 5,67.3

= 17,01 mm

L = 17 m

= 17.3

= 51 mm

DG =DP = m.Tp

= 3.24

perpustakaan.uns.ac.id digilib.uns.ac.id

54 Check beban dinamik

V = 1,809 m

= 1,809. 3 = 5,427. ⁄ WT =

825

= 275 N

Dari table 28.7 ( lampiran 6)

Modul 3 mempunyai nilai e = 0,051mm

K = 0,107 untuk sudut 14,50

EP = EG= 100x103 N/mm2

C = C . C

= 1C,+1Ɵ.1,1s+

C C

C

C C

= s…s,Ɵ

=

= 272,85 N/mm

WD = WT +

=+. ( .g )

=+. .g

=275 + =+.s,…=Ɵ(+Ɵ,1+.=Ɵ=,Js =Ɵs)

=+.s,…=Ɵ √+Ɵ.1+.=Ɵ=,Js =Ɵs

=275 + s=ł=+,+ł

+J…,1J

= 275+ 2875

= 3150 N

Check gaya statis (Ws)

Dari table 28.8 ( lampiran 7)

perpustakaan.uns.ac.id digilib.uns.ac.id Gaya statis

Ws = σe.b.π.m.уG

perpustakaan.uns.ac.id digilib.uns.ac.id

BAB IV

PROSES PEMBUATAN ALAT

4.1. Pembuatan Alat

Alat ini dibuat atas kerjasama antara mahasiswa UNS dengan bengkel

mesin UNS. Untuk menyelesaikannya dibutuhkan waktu 3 bulan. Beberapa

[image:62.842.226.593.302.733.2]komponen yang dikerjakan mahasiswa antara lain adalah meja.

Gambar 4.1 Alat perawatan transmisi gear

4.2 Pembuatan Meja

4.2.1. Bahan yang digunakan adalah :

1. Besi hollow (60 x 30 x 2)mm bahan ST-37

2. Plat 1 mm

3. Kayu jati (110 x 70 x 3)cm

4. Paku rivet/keling

5. Elektrode jenis E 6013

4.2.2. Alat yang digunakan :

1. Seperangkat alat las

perpustakaan.uns.ac.id digilib.uns.ac.id 3. Gergaji mesin/ manual

4. Rivet

5. Obeng plus/minus

6. Penggaris

7. Penggores

8. Penyiku

9. Palu besi/karet

10. Mesin penekuk plat

11. Gerinda mesin

[image:63.842.202.646.154.800.2]

Gambar 4.2. Konstruksi rangka

4.2.3. Langkah Pengerjaan

a. Langkah pembuatan rangka meja :

1. Memotong besi hollow (60 x 30 x 2) sepanjang 70 cm sebanyak 4 buah.

2. Memotong besi hollow (60 x 30 x 2) sepanjang 43 cm sebanyak 6 buah.

3. Memotong besi hollow (60 x 30 x 2) sepanjang 94 cm sebanyak 6 buah.

4. Memotong besi hollow (60 x 30 x 2) sepanjang 36 cm sebanyak 2 buah.

b. Langkah penutup rangka meja :

perpustakaan.uns.ac.id digilib.uns.ac.id 2. Memotong plat (98 x 52 )cm sebanyak 1 buah.

3. Memotong plat (98 x 47 )cm sebanyak 1 buah.

c. Untuk papan meja :

[image:64.842.200.653.184.672.2]Menggunakan kayu jati dengan ukuran (110x 70 x 3)cm

Gambar 4.3. papan kayu

4.3 Membuat Box Roda Gigi

Gambar 4.4. Box Roda Gigi

Bahan yang digunakan adalah lembaran plat dengan tebal 5 mm,

dengan ukuran panjang bagian (depan, tengah dan belakang) 75 cm x 20 cm,

bagian samping 55 cm x 20 cm dan pada bagian sekat-sekat tengah 28 cm x

20 cm. Pada bagian dasar menggunakan plat 3 mm, dengan ukuran 81 cm x

58 cm.

Langkah pembuatan box roda gigi:

perpustakaan.uns.ac.id digilib.uns.ac.id 2. Memotong plat pada pola dengan brander potong

3. Mengebor pada titik-titik yang sudah ditentukan

4. Menyambung plat dengan las

5. Finishing.

4.4. Proses Pengecatan

Langkah pengerjaan dalam proses pengecatan yaitu :

1. Membersihkan seluruh permukaan benda dengan amplas dan air untuk

menghilangkan korosi.

2. Pengamplasan dilakukan beberapa kali sampai permukaan benda luar dan

dalam benar-benar bersih dari korosi.

3. Mendempul bagian yang tidak rata.

4. Mengamplas bagian yang di dempul sampai halus.

5. Memberikan cat dasar atau poxi keseluruh bagian yang akan dicat.

6. Mengamplas kembali permukaan yang telah diberi cat dasar (poxi) sampai

benar-benar halus dan rata sebelum dilakukan pengecatan.

7. Melakukan pengecatan warna.

4.5. Perakitan

Perakitan merupakan tahap terakhir dalam proses perancangan dan

pembuatan suatu mesin atau alat, dimana suatu cara atau tindakan untuk

menempatkan dan memasang bagian-bagian dari suatu mesin yang digabung

dari satu kesatuan menurut pasangannya, sehingga akan menjadi perakitan

mesin yang siap digunakan sesuai dengan fungsi yang direncanakan.

Sebelum melakukan perakitan hendaknya memperhatikan beberapa hal

sebagai berikut :

1. Komponen-komponen yang akan dirakit, telah selesai dikerjakan dan

telah siap ukuran sesuai perencanaan.

2. Komponen-komponen standart siap pakai ataupun dipasangkan.

3. Mengetahui jumlah yang akan dirakit dan mengetahui cara

perpustakaan.uns.ac.id digilib.uns.ac.id 4. Mengetahui tempat dan urutan pemasangan dari masing-masing

komponen yang tersedia.

5. Menyiapkan semua alat-alat bantu untuk proses perakitan.

Komponen- komponen yang ada dari alat praktikum perawatan sistem

transmisi ini adalah :

1. 3 pasang roda gigi lurus

2. 1 pasang roda gigi worm

3. 1 pasang roda gigi helix

4. 3 pasang roda gigi bevel

5. Motor listrik 1 phase 2 hp

6. Motor power window

7. Roda gigi power window

8. Poros berulir

9. Poros dengan spy

10. Poros halus

11. Kopling fleksibel

12. Bearing

13. Dudukan motor

14. Gear box

15. Panel kelistrikan

16. Mover

Langkah-langkah perakitan :

1. Menyiapkan rangka meja yang telah dilas sesuai desain.

2. Memasang penutup rangka meja (plat 1 mm) ke rangka.

3. Memasang papan kayu pada rangka meja.

4. Memasang gear box pada meja

5. Memasang dudukan motor listrik

6. Memasang motor listrik diatas dudukan

7. Merakit poros, bearing, kopling, power window dan gear di dalam gear

perpustakaan.uns.ac.id digilib.uns.ac.id 8. Merakit rangkaian listrik untuk menghidupkan motor dan power window

4.6 Waktu Permesinan

Kecepatan pengelasan berdasarkan eksperimen yang dilakukan yaitu

2,5 mm/dt.

Pengelasan yang dilakukan sepanjang 28 x 18 = 504 cm

= 5040 mm

Waktu Pengelasan listrik :

Tm =

pengelasan kecepa pengelasan panjang tan = 5 , 2 5040

= 2016 dt = 33,6 menit

Waktu setting 10 menit

Waktu total pengelasan adalah 10 + 33,6 = 43,6 menit.

Proses pengeboran untuk plat 5 mm dengan diameter 12 mm

Waktu pengeboran 12 mm:

Putaran (n) = 150 rpm.

Sr = 0,1 mm/put

Kedalaman = 5 mm

Waktu untuk sekali pengeboran :

Tm =

n Sr l d . . 3 , 0 + = 150 . 1 , 0 5 12 . 3 , 0 +

= 0,5733 menit

Pengeboran dilakukan di 72 titik, sehingga waktu pengeboran :

= 72 x 0,5733

perpustakaan.uns.ac.id digilib.uns.ac.id Waktu setting = 5 menit

Waktu pengeboran untuk mata bor 12 mm adalah 41,28 + 5 = 46,28 menit.

Waktu total pengeboran untuk pengeboran lubang bearing pada gear box dan

dudukan = 46,28 menit.

4.7 Estimasi Biaya

4.7.1. Perhitungan Biaya Operator.

Mesin bor.

Biaya = Waktu pemakaian total (biaya sewa + biaya operator)

= (46,28 ) menit (Rp 10.000/jam + Rp 5.000/jam)

= Rp11.500 ,-

Pengelasan.

Biaya = Waktu pemakaian total (biaya sewa + biaya operator)

= (43,6) menit (Rp 20.000/jam + Rp 5.000/jam)

= Rp 18.200,-

[image:68.842.223.632.234.746.2]4.7.2. Biaya Pembuatan Alat

Tabel 4.1 biaya pembuatan Alat Transmisi Roda Gigi

No Nama/Jenis Barang Jumlah Harga

Satuan Jumlah

1 Rangka (besi hollow) 2 lonjor Rp 72.000 Rp 144.000

2 Plat 1mm 1 ½ lembar Rp 60.000 Rp 90.000

3 Menekuk plat - Rp 120.000 Rp 120.000

4 Papan kayu landasan 1 buah Rp 200.000 Rp 200.000

5 Engsel Geser laci 1 pasang Rp 50.000 Rp 50.000

6 Motor Listrik 1 buah Rp1.475.000 Rp1.475.000

7 Roda Gigi Lurus 6 buah Rp257.000 Rp 1.542.000

8 Roda Gigi Helix 2 buah Rp255.000 Rp 510.000

perpustakaan.uns.ac.id digilib.uns.ac.id 10 Kopling 1 buah Rp 80.000 Rp 80.000

11 Bearing 22 buah Rp 25.000 Rp 550.000

12 Poros Ulir 1 buah Rp 15.000 Rp 15.000

13 Poros 3/4” 5 kg Rp 10.000 Rp 50.000

14 Poros Alur 1 buah Rp 60.000 Rp 60.000

15

Plat 5 mm + ongkos

potong 32.5 kg Rp 10.000 Rp 360.000

16 Plat 3 mm 13.5kg Rp 12.000 Rp 162.000

17 Power window + saklar 1 buah Rp 120.000 Rp 120.000

18 Roda gigi Power window 1 buah Rp 30.000 Rp 30.000

19 Akrilik 5 mm 90x90 cm Rp 200.000 Rp 200.000

20 List Biru 2 m Rp 5.000 Rp 10.000

21 Mata bor 4mm 1 buah Rp 5.000 Rp 5.000

22 Jepitan Pintu 2 buah Rp 3.000 Rp 6.000

23

Baut Uk. M10 X 30+

Ring 76 buah Rp 1000 Rp 76.000

24 Baut Uk. M10 X 40 4 buah Rp 900 Rp 3.600

25 Baut Uk. M10 X 50 8 buah Rp 1000 Rp 8.000

26 Baut Uk. M10 X 100 6 buah Rp 2000 Rp 12.000

27 Sekrup 7 buah Rp 1000 Rp 7.000

28 Cat kaleng Hitam ¼ kg 2 kaleng Rp 6.000 Rp 12.000

29 Cat kaleng merah 100gr 1kaleng Rp 19.000 Rp 19.000

perpustakaan.uns.ac.id digilib.uns.ac.id 31 Steker Broco 1 buah Rp 8.500 Rp 8.500

32 Engsel 4buah Rp 2.500 Rp 10.000

33 Lem alteco 4 buah Rp 4.000 Rp 16.000

34 Saklar (ON/OFF) 1 buah Rp 45.000 Rp 45.000

35 Lampu Led Hijau 1 buah Rp 10.000 Rp 10.000

36 Lampu Led 3 warna 2 buah Rp 850 Rp 1.700

37 Tenol 1 gulung Rp 6.000 Rp 6.000

38 Relay 12 V DC 2 buah Rp 2.600 Rp 5.200

39 Switching 12 V 1 buah Rp 75.000 Rp 75.000

40 Resistor 680 Ohm 2 buah Rp 100 Rp 200

Jumlah Rp 6.626.200

Biaya mesin bor Rp 11.500

Biaya Pengelasan Rp 18.200

Biaya Pembuatan Alat Rp. 6.626.200

Biaya lain-lain Rp. 50.000 +

Total Rp. 6.705.900

4.8 Perawatan Mesin

Perawatan merupakan suatu kegiatan atau pekerjaan yang dilakukan

terhadap suatu alat, mesin atau sistem yang mempunyai tujuan antara lain :

1. Mencegah terjadinya kerusakan mesin pada saat dibutuhkan atau

beroperasi.

2. Memperpanjang umur mesin.

perpustakaan.uns.ac.id digilib.uns.ac.id Perawatan yang baik dilakukan pada sebuah alat atau mesin adalah

melakukan tahapan-tahapan perawatan. Hal ini berarti menggunakan sebuah

siklus penjadwalan perawatan, yaitu :

1.