METODE DMAIC

DI PT.SURABAYA PERDANA ROTOPACK

SKRIPSI

Oleh :

RIDO HAKIKY

0832010048

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

PT. SURABAYA PERDANA ROTOPACK

Oleh : RIDO HAKIKY

0832010048

Telah dipertahankan dihadapan dan diter ima oleh Tim Penguji Skr ipsi J urusan Teknik Industr i Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veter an” J awa Timur Pada Tanggal, 15 J uni 2012

Tim Penguji Dosen Pembimbing

1. 1.

Ir . Rusindiyanto, MT Ir . Budi Santoso, MMT NIP. 19560225 199203 1 001 NIP. 19561205 198701 1 001

2. 2.

Ir . Iriani, MMT Ir . Har i Pur woadi, MM NIP. 19621126 198803 2 001 NIP. 19480828 198403 1 001

3.

Ir . Budi Santoso, MMT NIP. 19561205 198701 1 001

Mengetahui,

Dekan Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veter an” J awa Timur

SKRIPSI

Diajukan untuk memenuhi sebagian per syar atan

Dalam memper oleh gelar Sar jana Tek nik

J ur usan Tek nik Industr i

Oleh :

RIDO HAKIKY 0832010048

J URUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J AWA TIMUR SURABAYA

Alhamdulillah berkat rahmat Tuhan YME yang telah memberikan Rahmat

dan Hidayah-Nya sehingga Laporan Penelitian Tugas Akhir (Skripsi) dengan

judul “Analisis Kecacatan Produk Kemasan Dengan Menggunakan Metode

DMAIC Di PT. Surabaya Perdana Rotopack” dapat terselesaikan tepat pada

waktunya.

Penulisan skripsi ini dilaksanakan untuk memenuhi persyaratan kelulusan

Program Sarjana Strata - 1 (S-1) di Jurusan Teknik Industri Fakultas Teknologi

Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Terselesaikannya Laporan Tugas Akhir (Skripsi) ini tentunya tak lepas dari

bantuan banyak pihak. Untuk itu dalam kesempatan ini kami ingin mengucapkan

banyak terima kasih kepada :

1. Allah SWT karena atas ijin-NYA lah laporan Tugas Akhir (Skripsi) ini bisa

terselesaikan tepat pada waktunya.

2. Orang Tua saya yang selalu memberikan dukungan dan doa kepada saya.

3. Bapak Prof. Dr. Ir. Teguh Sudarto,MP. Selaku Rektor Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

4. Bapak Ir. Sutiyono, MT. Selaku Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

5. Bapak Dr. Ir. Minto Waluyo, MM. Selaku ketua jurusan Teknik Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

6. Bapak Ir. Budi Santoso, MMT. Selaku Dosen Pembimbing I

7. Bapak Ir. Hari Purwoadi, MM Selaku Dosen Pembimbing II

8. Dosen penguji Seminar 1 & 2 maupun Dosen Penguji Skripsi saya.

9. Bapak Nanang Prasetyo, ST selaku pembimbing lapangan di PT. Surabaya

Perdana Rotopack – Sidoarjo dan Seluruh karyawan PT. Surabaya Perdana

Rotopack – Sidoarjo yang telah meluangkan waktunya terhadap penelitian

saya.

10.Teman - teman dan Semua pihak yang telah membantu dalam penyelesaian

Dalam penulisan Laporan Tugas Akhir (Skripsi) ini tentunya masih dapat di

katakan jauh dari sempurna dan saya mohon maaf jika penulisan Laporan Tugas

Akhir (Skripsi) ini terdapat kesalahan. Dan semoga Laporan Tugas Akhir

(Skripsi) ini dapat bermanfaat bagi banyak pihak.

Sidoarjo, 16 Mei 2012

Hormat kami

KATA PENGANTAR………..

BAB I PENDAHULUAN

1.1. Latar Belakang Masalah……….

1.2. Perumusan Masalah………

2.3. DMAIC ( Define, Measure, Analyze, Improve, Control )………...

iv

2.4 CTQ ( critical to quality )……….

2.5 DPMO ( Defects per million opportunities )………

2.6 Kapabilitas Proses ( Process Capability )……….

2.6.1 Penentuan Kapabilitas Proses Untuk Data Attribut………...

2.6.2 Penentuan Kapabilitas Proses Untuk Data Variabel………..…

2.7 Pareto………..….

2.8 Diagram SIPOC ( Supplier, Input, Process, Output, Costumer )………….…

2.9 Diagram Sebab Akibat……….

2.10 Failure Mode and Effect Analyze (FMEA)………..

2.11 Brainstorming………...

2.12 Penelitian Terdahulu……….……

BAB III METODE PENELITIAN

3.1. Lokasi dan Waktu Penelitian………...

3.2. Identifikasi dan Operasional Variabel………

3.3. Langkah-Langkah Pemecahan Masalah……….……

3.4. Metode Pengumpulan Data………

3.5. Metode Pengolahan Data………

BAB IV HASIL DAN PEMBAHASAN

4.1. Define……….

Hak Cipta © milik UPN "Veteran" Jatim :

4.2.2. Mengukur Baseline Kinerja………

4.3. Analyze………..

4.3.1. Analisis Hasil Pengukuran………

4.3.2. Menentukan Akar Penyebab………..

4.5. Improve………..

4.6. Control………

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan………

5.2. Saran………..

DAFTAR PUSTAKA

LAMPIRAN

68

79

81

82

83 57

67

3.1 Langkah – Langkah Penelitian ... 41

4.1 Diagram SIPOC Produk Kemasan ... 47

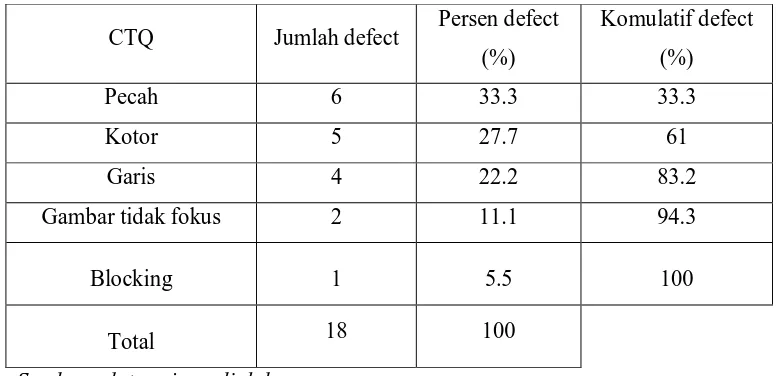

4.2 Diagram Pareto Bulan Oktober 2011 ... 50

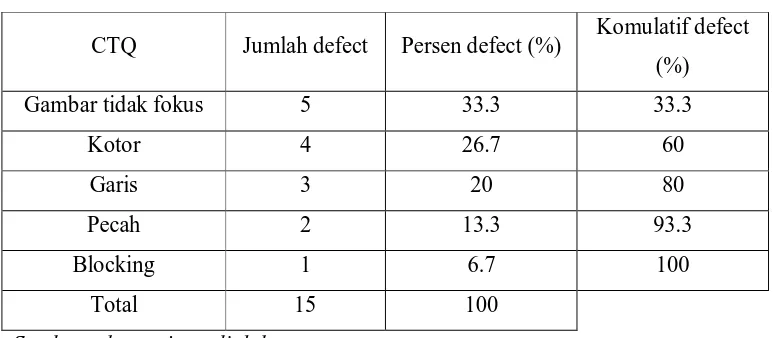

4.3 Diagram Pareto Bulan November 2011 ... 51

4.4 Diagram Pareto Bulan Desember 2011 ... 52

4.5 Diagram Pareto Bulan Januari 2012 ... 53

4.6 Diagram Pareto Bulan Februari 2012... 54

4.7 Diagram Pareto Bulan Maret 2012 ... 55

4.8 Diagram Pareto Bulan Oktober 2011 - Maret 2012 ... 56

4.9 Diagram Sebab Akibat untuk defect gambar tidak fokus... 69

4.10 Diagram Sebab Akibat untuk defect kotor………. 70

4.11 Diagram Sebab Akibat untuk defect garis………...71

4.12 Diagram Sebab Akibat untuk defect pecah……….72

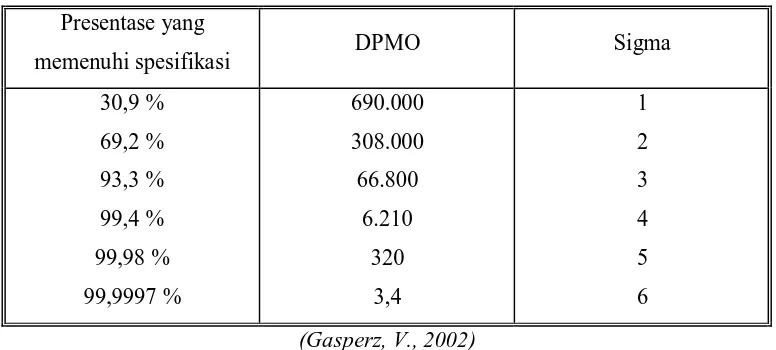

2.1 Tabel Konversi Sigma Motorola ... 21

2.2 Severity ... 32

2.3 Occurrence ... 32

2.4 Detection ... 33

2.5 Contoh Penggunaan Nilai Risk Priority Number (RPN) ... 34

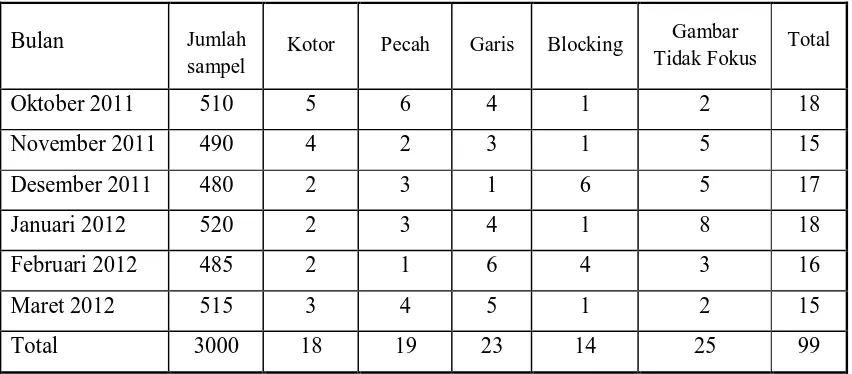

4.1 Data Sampling Pada Bulan Oktober 2011 – Maret 2012 ... 47

4.2 Data Sampling Acak... 49

4.3 Data Persentasa Defect Bulan Oktober 2011 ... 50

4.4 Data Persentasa Defect Bulan November 2011 ... 51

4.5 Data Persentasa Defect Bulan Desenber 2011 ... 52

4.6 Data Persentasa Defect Bulan Januari 2012 ... 53

4.7 Data Persentasa Defect Bulan Februari 2012 ... 54

4.8 Data Persentasa Defect Bulan Maret 2012 ... 55

4.9 Data Persentasa Defect Bulan Oktober 2011 – Maret 2012 ... 56

4.10 Kapabilitas Proses Bulan Oktober 2011 ... 58

4.11 Kapabilitas Proses Bulan November 2011 ... 59

4.12 Kapabilitas Proses Bulan Desember 2011 ... 61

4.13 Kapabilitas Proses Bulan Januari 2012 ... 62

4.14 Kapabilitas Proses Bulan Februari 2012 ... 64

LAMPIRAN A

Struktur Organisasi Perusahaan

LAMPIRAN B

Tabel FMEA

LAMPIRAN C

Pengumpulan Data

Perhitungan Data Presentase Defect

Perhitungan Nilai Sigma Dengan Interpolasi

Perhitungan RPN Pada FMEA

LAMPIRAN D

PT. Surabaya Perdana Rotopack yang berlokasi di Jl. Tambak Sawah no 19 Waru – Sidoarjo adalah salah satu industri besar di Indonesia yang bergerak dalam bidang produksi kemasan. PT. Surabaya Perdana Rotopack berusaha melakukan pembenahan dalam hal produksi, hal ini di karenakan masih adanya defect dari setiap hasil produksi. Pembenahan ini di harapkan dapat menekan biaya produksi, yaitu dengan semakin kacilnya kecacatan dari hasil produksi.

Tujuan dari penelitian ini adalah untuk mengetahui baseline kinerja dan faktor –faktor yang mempengaruhi kualitas dan menentukan tindakan perbaikan untuk memperbaiki kualitas produk skemasan. Metode yang digunakan untuk menganalisis kualitas produk kemasan ini (pada hal ini hanya di khususkan untuk kemasan dengan roll) adalah siklus perbaikan terus-menerus DMAIC. Dengan metode ini nantinya akan diperoleh tingkat DPMO dan level sigma dari kualitas produk yang mereka buat.

Hasil penelitian menunjukkan bahwa kinerja proses selama bulan Okober 2011 – Maret 2012 menghasilkan tingkat DPMO = 6600 dan level sigma = 3.98 dengan pemeriksaan sebanyak 3000 dan defect sebanyak 99. Faktor – faktor yang mempengaruhi hasil tersebut adalah karena tidak dilakukan perawatan yang rutin pada mesin, operator yang kurang teliti, serta lingkungan kerja yang kurang nyaman, dan untuk memperbaikinya harus dilakukan pembenahan pada faktor – faktor tersebut.

PT. Surabaya PerdanaRotopack located on Jl. TambakSawah no 19 Waru -Sidoarjo is one of the major industries in Indonesia are engaged in the production of packaging. PT. Surabaya PerdanaRotopacktried to reform in terms of production, it is in because of the persistenceof the defect of each production. This reform is expected to reduce production costs, namely by increasing small disability of the output.

The purpose of this study was to determine baseline performance and the factors that affect the quality and determine corrective actions to improve product quality packaging. The method used to analyze the quality of this packaging product (in this case only on packaging with brands specialize to roll) is a cycle of continuous improvement DMAIC.By this method will be obtained and the level DPMO sigma levels of quality products they make.

The results showed that the performance of the process during October 2011 – March 2012 yielding a level DPMO = 6600 and sigma = 4 with the examination of as many as 3000 and 99 defects. Factors – factors affecting these results is because they do not do regular maintenance on the machine, the less scrupulous operators, as well as less comfortable working environment, and to fix it must be done revamping the factors – these factors.

BAB I

PENDAHULUAN

1.1Latar Belakang

Adanya persaingan antar produk yang semakin ketat dewasa ini menuntut

setiap perusahaan memberikan yang terbaik bagi konsumennya. Kualitas

merupakan salah satu jaminan yang harus diberikan dan dipenuhi oleh perusahaan

kepada pelanggan. Termasuk pada kualitas produk. Karena kualitas suatu produk

merupakan salah satu kriteria penting yang menjadi pertimbangan pelanggan

dalam memilih produk. Oleh karena itu, diperlukan perbaikan dan peningkatan

kualitas secara terus – menerus dari perusahaan sesuai dengan spesifikasi dan

kebutuhan pelanggan.

PT. Surabaya Perdana Rotopack merupakan salah satu perusahaan yang

bergerak dalam bidang manufaktur. Produknya adalah kemasan dimana produk ini

merupakan sejenis plastik yang digunakan oleh konsumen untuk suatu produk

yang harus menggunakan kemasan sebagai packaging. Kemasan terdiri atas

komponen yaitu plastik, yang terdiri atas beberapa bahan kimia. Produk ini

diproduksi secara job shop dan juga sesuai dengan permintaan / pesanan dari

pemesan.. Proses produksinya menggunakan beberapa macam jenis mesin,

dimana proses utamanya terdiri dari 3 macam proses yaitu proses printing,

laminating ( dry dan extruder ) dan slitting.

Saat ini kualitas produk kemasan PT. Surabaya Perdana Rotopack belum

besar, yaitu sekitar ± 2.5% defect dari setiap hasil produksi. dari sekian banyak

defect yang ditemukan, penyebab kecacatan terbesar terdapat pada proses

printing.

Untuk itu Six sigma paling tepat didefinisikan sebagai metode peningkatan

proses bisnis yang bertujuan untuk menemukan dan mengurangi faktor-faktor

penyebab kecacatan dan kesalahan, mengurangi waktu siklus dan biaya operasi,

meningkatkan produktifitas, memenuhi kebutuhan pelanggan dengan lebih baik,

mencapai tingkat pendayagunaan asset yang lebih tinggi, serta mendapatkan imbal

hasil atas investasi yang lebih baik dari segi produksi maupun pelayanan. Metode

ini disusun berdasarkan sebuah metodologi penyelesaian yang sederhana –

DMAIC, yang merupakan singkatan dari define (merumuskan), measure

(mengukur), analyze (menganalisa), improve (meningkatkan/memperbaiki), dan

control (mengendalikan) yang menggabungkan bermacam-macam perangkat

statistic serta pendekatan perbaikan proses lainnya.

Dengan demikian diharapkan penelitian menggunakan metode DMAIC ini

mampu meningkatkan kualitas produk dan menekan jumlah cacat produk

1.2Per umusan Masalah

Berdasarkan latar belakang diatas, permasalahan yang diangkat dalam

penelitian ini dapat dirumuskan sebagai berikut :

“ Berapa besar kualitas produk kemasan roll di PT. Surabaya Perdana

Rotopack? ”

1.3Batasan Masalah

Adapun batasan masalah yang diberikan pada penelitian ini adalah sebagai

berikut :

1. Penelitian dilakukan hanya pada produk kemasan yang berupa roll

2. Tahap Improve hanya sebatas usulan pada pihak perusahaan

3. Tahap Control dilakukan oleh perusahaan

1.4Asumsi

Adapun asumsi-asumsi dari penelitian ini adalah sebagai berikut :

1. Tidak ada perubahan kebijakan manajemen selama penelitian berlangsung.

2. Proses produksi berjalan stabil dan tidak ada perubahan yang berarti.

3. Tim QC pihak perusahaan dianggap sudah mampu mengetahui permasalahan

yang ada.

1.5Tujuan Penelitian

Tujuan yang ingin dicapai pada penelitian tugas akhir ini adalah sebagai

Mengukur tingkat DPMO dan level sigma PT. Surabaya Perdana Rotopack

saat ini dan memberikan usulan perbaikan untuk meningkatkan produk

kemasan.

.

1.6Manfaat Penelitian

Adapun manfaat yang diperoleh dari penelitian tugas akhir ini adalah :

1. Manfaat Bagi Perusahaan :

- Dengan adanya penerapan metode DMAIC, pihak perusahaan dapat

memperbaiki kualitas produknya.

- Dapat mengetahui prioritas tindakan perbaikan dan melakukan perbaikan yang

terbaik secara kontinyu.

2. Bagi Peneliti :

- Dapat memenuhi persyaratan kelulusan program pendidikan S1 di UPN

‘Veteran’ Jatim

- Dapat mengetahui proses produksi pembuatan baut

- Menambah pengetahuan mengenai analisis kualitas produk dengan pendekatan

DMAIC

3. Manfaat bagi Universitas

− Menambah referensi perpustakaan.

− Diharapkan dapat bermanfaat bagi mahasiswa yang mengadakan penelitian

dengan permasalahan yang serupa dan untuk penelitian lebih lanjut dimasa

1.7Sistematika Penulisan

Sistematika penulisan yang digunakan dalam pelaksanaan penelitian ini adalah:

BAB I PENDAHULUAN

Pada bab ini berisi tentang latar belakang masalah, perumusan

masalah, tujuan penelitian, manfaat, asumsi, dan sistematika

penulisan.

BAB II TINJ AUAN PUSTAKA

Pada bab ini berisi tentang landasan teori-teori yang digunakan

dalam pelaksanaan penelitian sebagai penunjang untuk mengolah

dan menganalisa data-data yang diperoleh secara langsung maupun

tidak langsung yaitu teori tentang DMAIC.

BAB III METODE PENELITIAN

Pada bab ini berisi tentang langkah-langkah dalam melakukan

penelitian, mulai dari lokasi pencarian data, metode pengambilan

data, identifikasi variabel, dan metode pengolahan data, yang

dilakukan untuk mencapai tujuan dari penelitian selama

pelaksanaan penelitian.

BAB IV HASIL DAN PEMBAHASAN

Pada bab ini berisi tentang data-data yang telah terkumpul,

kemudian diolah dengan menggunakan metode yang digunakan

untuk menyelesaikan masalah yang ada.

BAB V KESIMPULAN DAN SARAN

dan saran mengenai analisa yang telah dilakukan sehingga dapat

memberikan suatu rekomendasi sebagai masukan ataupun

perbaikan bagi pihak perusahaan.

DAFTAR PUSTAKA

BAB II

TINJ AUAN PUSTAKA

2.1. Pengendalian Kualitas

Ada dua segi umum tentang kualitas yaitu kualitas rancangan dan kualitas

kecocokan. Semua barang dan jasa dihasilkan dalam berbagai tingkat kualitas.

Kualitas rancangan adalah istilah teknik terkait dengan perbedaan dalam variasi

tingkat kualitas yang memang disengaja meliputi jenis bahan,daya tahan,

keandalan, misalnya semua mobil mempunyai tujuan dasar memberikan angkutan

yang aman bagi konsumen, tetapi mobil–mobil berbeda dalam ukuran, penentuan,

rupa, dan penampilan.Perbedaan–perbedaan ini adalah hasil perbedaan rancangan

yang disengaja antara jenis–jenis mobil itu, jenis bahan yang digunakan dalam

pembuatan, daya tahan dalam proses pembuatan, keandalan yang diperoleh

melalui pengembangan teknik mesin dan bagian–bagian penggerak, dan

perlengkapan atau alat-alat yang lain. (Montgomery, 1998).

Kualitas kecocokan adalah seberapa baik produk yang sesuai dengan

spesifikasi dan kelonggaran yang diisyaratkan oleh rancangan. Kualitas

kecocokan dipengaruhi oleh banyak faktor, termasuk pemilihan proses

pembuatan, latihan dan pengawasan angkatan kerja, jenis sistem jaminan kualitas

(pengendalian proses, uji, aktivitas pemeriksaan) yang digunakan, seberapa jauh

prosedur jaminan kualitas ini diikuti, dan motivasi angkatan kerja untuk mencapai

Pengendalian kualitas didefinisikan sebagai suatu sistem yang terdiri dari

pemeriksaan atau pengujian analisis dan tindakan-tindakan yang harus diambil

dengan memanfaatkan kombinasi seluruh peralatan dan teknik-teknik, guna

mengendalikan kualitas produk dengan ongkos minimal (Montgomery, 1998).

Dalam istilah “Kendali Kualitas”, mengandung pengertian bahwa “Kualitas”

bukan berarti terbaik di dunia industri kata itu berarti “terbaik dalam memuaskan

kebutuhan pelanggan tertentu” (Montgomery, 1998).

Montgomery mengemukakan 2 hal penting dari kebutuhan konsumen

yaitu fungsi dan harga produk, dua syarat ini tercemin dalam beberapa

kondisi-kondisi produk, diantaranya :

1. Kondisi Spesifikasi dimensi dan karakteristik

2. Umur produk dan keandalan

3. Standar yang relevan

4. Biaya rekayasa, pembuatan dan mutu

5. Pembuatan (persyaratan produksi)

6. Fungsi, pemeliharaan dan pemasangan di lapangan

7. Biaya-biaya operasi dan pemakaian konsumen

Berdasarkan hal diatas jelaslah kualitas tidak hanya berkaitan dengan mutu

teknis produk, tetapi juga nilai ekonomisnya, sehingga kualitas menjadi faktor

Tujuan pelaksanaan pengendalian kualitas adalah :

1. Pencapaian kebijaksanaan dan target perusahaan secara effesien

2. Perbaikan hubungan manusia

3. Peningkatan moral karyawan

4. Pengembangan kemampuan tenaga kerja

Dengan mengarahkan pada pencapaian tujuan-tujuan diatas akan terjadi

peningkatan produktivitas dan probabilitas usaha. Secara khusus dapat pula

diungkapkan bahwa tujuan pengendalian kualitas adalah :

1. Memperbaiki kualitas produk yang dihasilkan

2. Penurunan ongkos kualitas secara keseluruhan (Lindsay, 2007)

Kegiatan pengendalian kualitas pada dasarnya terdiri dari 4 langkah yaitu :

1. Menetapkan standar, yaitu standar kualitas biaya, standar kualitas prestasi

kerja, standar kualitas keamanan dan standar kualitas keandalan yang

diperlukan untuk suatu produk

2. Menilai kesesuaian antara produk yang dibuat dengan standar

3. Mengambil tindakan bila diperlukan, yaitu mencari penyebab timbulnya

masalah dan mencari pemecahan masalah

4. Perencanaan peningkatan, berupa pengembangan usaha-usaha yang

continue untuk memperbaiki standar-standar biaya, prestasi keamanan dan

keandalan.

Kegiatan pengendalian kualitas yang menunjang tercapainya standar

kualitas tertentu tersebut, melibatkan unsur–unsur manusia, mesin,

Dengan adanya pengendalian diharapkan penyimpangan-penyimpangan

yang muncul dapat dikurangi dan proses dapat diarahkan pada tujuan yang

dicapai. Oleh karena itu fungsi pengendalaian kualitas ini harus

dilaksanakan sebelum maupun pada saat pekerjaan pembuatan dilakukan

(Purnama, 2006).

2.2 Six Sigma

Six Sigma, pertama kali dikembangkan oleh Bill Smith, Vice President

Motorola Inc.. (Harry, Mikel J., 1988). Six Sigma, yang dikenal luas sebagai

teknik yang memungkinkan suatu perusahaan mencapai kesempurnaan dalam

mutu produk yang dihasilkan, pertama kali dikembangkan sebagai desain praktis

untuk peningkatan proses manufaktur dan mengeliminasi kerusakan (defect),

namun akhirnya diaplikasikan secara luas dalam berbagai tipe perusahaan. Dalam

Six Sigma, defect diartikan sebagai segala keluaran dari proses yang tidak

memenuhi spesifikasi pelanggan atau segala hal yang dapat mengakibatkan

keluaran (produk) yang tidak sesuai dengan spesifikasi yang diharapkan.

Doktrin utama dari Six Sigma, adalah :

• Usaha yang terus-menerus untuk mencapai hasil proses yang secara stabil

dan terprediksi (yaitu pengurangan variasi dalam proses) merupakan hal

terpenting dalam kesuksesan bisnis

• Manufaktur (proses produksi) dan proses bisnis harus memiliki

karakteristik yang dapat diukur, dianalisis, ditingkatkan dan dikontrol

• Pencapaian peningkatan kualitas yang berkelanjutan membutuhkan

Dalam Six Sigma dikenal istilah DPMO (Defect Per Million Opportunities),

yaitu besarnya kemungkinan terjadinya kerusakan (defect) dalam setiap sejuta

kesempatan. Jadi, misalnya suatu perusahaan, seperti Motorola Inc., telah

mencapai level 3,4 DPMO maka dalam setiap 1 juta proses/produk kemungkinan

terjadi 3,4 proses/produk yang cacat. Sehingga jika dibuat rejection rate-nya

sebesar 0,00034% (bandingkan dengan rejection rate industri farmasi rata-rata 5 –

10%). Motorola Inc., mengklaim bahwa dengan melaksakan jurus ini, mereka bisa

menghemat lebih dari US$ 17 juta (About Motorola University.

http://motorola.com/content).

Six Sigma , terbagi menjadi 2 metode, yaitu DMAIC dan DMADV. DMAIC

digunakan untuk proyek-proyek yang ditujukan untuk peningkatan pada

perusahaan yang telah exist, dan DMADV digunakan untuk produk baru atau

proses desain.

DMAIC merupakan singkatan dari :

• Define, yaitu penetapan masalah yang juga bisa merupakan keluhan dari

pelanggan, tujuan dari suatu proyek, atau spesifikasi yang diinginkan

• Measure, yaitu pengukuran aspek-aspek kunci dari proses yang ada saat

ini dan proses pengumpulan data-data yang relevan

• Analysis, yaitu melakukan analisa terhadap data-data yang telah

dikumpulkan untuk dilakukan penyelidikan dan memverifikasi hubungan

sebab-akibat (akar permasalahan).

• Improve, yaitu perbaikan atau optimalisasi dari proses yang ada saat ini

experiment, poka yoke atau pembuktian kesalahan yang selanjutnya

menciptakan atau menetapkan standar baru

• Control, yaitu pengendalian atau pemantauan terhadap proses atau standar

baru yang telah ditetapkan untuk memastikan bahwa setiap penyimpangan

harus telah dikoreksi sebelum terjadi defect (kerusakan).

Sedangkan DMADV (juga dikenal dengan nama DFSS – Define For Six

Sigma) adalah singkatan dari:

• Define, yaitu pemastian bahwa hasil akhir dari desain akan konsisten

dengan keinginan/kebutuhan pelanggan dan strategi perusahaan

• Measure, yaitu ukur dan identifikasi hal-hal kritis yang berpengaruh

terhadap kualitas, kapabilitas produk, kapabilitas proses produksi dan

resiko

• Analysis, yaitu Analisis untuk pengembangan dan desain alternatif,

ciptakan desain dengan level yang tinggi dan evaluasi kapabilitas desain

untuk mendapatkan desain yang terbaik

• Design, yaitu detail dari desain, optimasi dan rencanakan verifikasi dari

desain.

• Verify, yaitu pemastian desain, set-up, implementasi dari proses produksi

2.3 DMAIC (Define, measure, analyze, improve, control)

DMAIC merupakan proses untuk peningkatan terus–menerus menuju target

Six Sigma. DMAIC dilakukan secara sistematik, berdasarkan ilmu pengetahuan

dan fakta. Proses ini menghilangkan langkah–langkah proses yang tidak

produktif, sering berfokus pada pengukuran–pengukuran baru, dan menetapkan

teknologi untuk peningkatan kualitas menuju target Six Sigma. ( Gaspersz, 2002).

2.3.1. Define

Define merupakan langkah operasional pertama dalam program

peningkatan kualitas Six Sigma. Pada tahap ini, yang paling penting untuk

dilakukan adalah identifikasi produk dan/atau proses yang akan diperbaiki. Kita

harus menetapkan prioritas utama tentang masalah-masalah dan/atau kesempatan

peningkatan kualitas mana yang akan ditangani terlebih dahulu. Pemilihan proyek

terbaik adalah berdasarkan pada identifikasi proyek yang sesuai dengan

kebutuhan, kapabilitas dan tujuan organisasi. Langkah kedua yaitu pernyataan

tujuan proyek harus ditetapkan untuk setiap proyek Six Sigma yang terpilih.

Pernyataan tujuan yang benar adalah apabila mengikuti prinsip SMART sebagai

berikut :

Specific Tujuan proyek peningkatan kualitas Six Sigma harus bersifat

spesifik yang dinyatakan dengan tegas. Tim peningkatan

kualitas Six Sigma harus menghindari pernyataan-pernyataan

tujuan yang bersifat umum dan tidak spesifik. Pernyataan tujuan

seyogianya menggunakan kata kerja, seperti : menaikkan,

Measurable Tujuan proyek peningkatan kualitas Six Sigma harus dapat

diukur menggunakan indikator pengukuran yang tepat guna

mengevaluasi keberhasilan, peninjauan-ulang, dan tindakan

perbaikan diwaktu mendatang. Pengukuran harus mampu

memunculkan fakta-fakta yang di-nyatakan secara kuantitatif

menggunakan angka-angka.

Achievable Tujuan program peningkatan kualitas Six Sigma harus dapat

dicapai melalui usaha-usaha yang menantang

(challenging effort).

Result-oriented Tujuan program peningkatan kualitas Six Sigma harus berfokus

pada hasil-hasil berupa pencapaian target-target kualitas yang

ditetapkan, yang ditunjukkan melalui penurunan DPMO (defect

per million opportunities), peningkatan kapabilitas proses

(cpm;cpmk), dll.

Time-bound Tujuan program peningkatan kualitas Six Sigma harus

menetapkan batas waktu pencapaian tujuan itu dan harus dicapai

secara tepat waktu. (Pande,2002)

2.3.2 Measure

Tahap ini merupakan langkah operasional kedua dalam program

peningkatan kualitas Six Sigma. Terdapat 3 hal pokok yang harus dilakukan dalam

tahap Measure, yaitu :

1. Memilih atau menentukan karakteristik kualitas (CTQ) kunci yang

2. Melakukan pengumpulan data melalui pengukuran yang dapat

dilakukan pada tingkat proses, output dan outcome.

Sebelum melakukan pengukuran, terlebih dahulu kita harus

membedakan apakah data yang diukur itu merupakan data variabel

atau data atribut. Data variabel merupakan data kuantitatif yang diukur

menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan

analisis. Data variabel bersifat kontinyu. Contoh data variabel

karakteristik kualitas adalah : diameter pipa, ketebalan produk kayu

lapis, berat semen dalam kantong, konsentrasi elektrolit dalam persen,

dll. Ukuran-ukuran berat, panjang, lebar, tinggi, diameter, volume.

Data atribut merupakan data kualitatif yang dihitung menggunakan

daftar pencacahan atau tally untuk keperluan pencatatan dan analisis.

Data atribut bersifat diskrit. Contoh data atribut karakteristik kualitas

adalah : ketiadaan label pada kemasan produk, kesalahan proses

administrasi buku tabungan nasabah, banyaknya jenis cacat pada

produk, banyaknya produk kayu lapis yang cacat karena corelap, dan

lain-lain.

3. Mengukur kinerja sekarang (current performance) pada tingkat proses,

output, dan outcome untuk ditetapkan sebagai baseline kinerja

(performance baseline) pada awal proyek Six Sigma. Baseline kinerja

dalam proyek Six Sigma biasanya diterapkan menggunakan satuan

pengukuran DPMO dan tingkat kapabilitas sigma (sigma level). Sesuai

dengan konsep pengukuran yang biasanya diterapkan pada tingkat

ditetapkan pada tingkat proses, output dan outcome. Pengukuran

biasanya dimaksudkan untuk mengetahui sejauh mana output dari

proses dapat memenuhi kebutuhan pelanggan. (Pzydek, 2002)

2.3.3 Analyze

Tahap ini merupakan langkah operasional ketiga dalam program

peningkatan kualitas Six Sigma. Pada tahap ini yang perlu diperhatikan adalah

beberapa hal sebagai berikut :

1. Menentukan kapabilitas/kemampuan dari proses.

Process capability merupakan suatu ukuran kinerja kritis yang

menunjukkan proses mampu menghasilkan sesuai dengan spesifikasi

produk yang telah ditetapkan oleh manajemen berdasarkan kebutuhan dan

ekspektasi pelanggan.

Keberhasilan implementasi program peningkatan kualitas Six Sigma

ditunjukkan melalui peningkatan kapabilitas proses dalam menghasilkan

produk menuju tingkat kegagalan nol. Kemampuan proses didefinisikan

sebagai “ukuran statistik dari variansi yang inheren pada suatu peristiwa

tertentu dalam proses yang stabil.”

Cpm =

Dimana : Cpm = indeks kapabilitas proses (Process Capability Indeks)

USL = batas spesifikasi atas (Upper Specification Limit)

LSL = batas spesifikasi bawah (Lower Specification Limit)

s = standart deviasi

x = arithmetic mean

Kriteria penilaian indeks kapabilitas proses sebagai berikut :

Cpm > 2,00 : maka proses dianggap mampu (capable)

Cpm = 1,00 – 1,99 : maka proses dianggap mampu namun perlu upaya

upaya giat untuk peningkatan kualitas menuju

target perusahaan berkelas dunia.

Cpm < 1,00 : maka proses dianggap tidak mampu (not capable)

Semakin tinggi Cpm menunjukkan bahwa output proses itu semakin

mendekati nilai spesifikasi target kualitas yang diinginkan pelanggan.

Menurut (Gasperz, 2002) bahwa analisis kapabilitas proses Cpm dan

Cpk tidak dapat diterapkan pada data atribut karena data tersebut

mengikuti pola distribusi binomium. Data atribut sering berbentuk kategori

atau klasifikasi seperti : baik/buruk, sukses/gagal.

2. Mengidentifikasi sumber–sumber dan akar penyebab kecacatan atau

kegagalan. Untuk mengidentifikasi sumber-sumber penyebab kegagalan,

dapat menggunakan Fishbone diagram (cause and effect diagram). Dengan

analisa cause and effect, manajemen dapat memulai dengan akibat sebuah

masalah, atau dalam beberapa kasus, merupakan akibat atau hasil yang

diinginkan dan membuat daftar terstruktur dari penyebab potensial.

Setelah akar-akar penyebab dari masalah yang ditemukan, dimasukkan ke

dalam cause and effect diagram yang telah mengkategorikan

1) Manpower ( tenaga kerja ).

2) Machines ( mesin-mesin ).

3) Methods ( metode kerja ).

4) Material ( bahan baku dan bahan penolong ).

5) Media (surat kabar).

6) Motivation ( motivasi ).

7) Money ( keuangan ).

( Pzydek, 2002 )

2.3.4 Improve

Tahap Improve merupakan langkah operasional keempat dalam program

peningkatan kualitas Six Sigma. Langkah ini dilakukan setelah sumber–sumber

dan akar penyebab dari masalah kualitas teridentifikasi. Pada tahap ini ditetapkan

suatu rencana tindakan (action Plan) untuk melaksanakan peningkatan kualitas

Six Sigma. Tool yang digunakan untuk tahap improve ini adalah FMEA (Failure

Mode and Effect Analysis).

Pada tahap ini tim peningkatan kualitas Six Sigma harus memutuskan apa

yang harus dicapai serta alasan kegunaan rencana tindakan itu harus dilakukan,

dimana rencana tindakan itu akan dilakukan, bilamana rencana tindakan itu akan

dilakukan, siapa yang akan menjadi penanggung jawab dari rencana tindakan itu,

bagaimana melaksanakan, dan berapa besar biaya untuk melaksanakan serta

manfaat positif yang diterima dari implementasi rencana tindakan itu.(Gasper,

2.3.5 Control

Tahap ini merupakan langkah operasional kelima dalam program

peningkatan kualitas Six Sigma. Pada tahap ini hasil–hasil peningkatan kualitas di

dokumentasikan dan disebarluaskan, praktek–praktek terbaik yang sukses dalam

peningkatan proses standardisasikan dan disebarluaskan, prosedur–prosedur

didokumentasikan dan dijadikan pedoman kerja standard, serta kepemilikan atau

tanggung jawab ditransfer dari tim Six Sigma kepada pemilik atau penanggung

jawab, yang berarti proyek Six Sigma berakhir pada tahap ini.

Tujuan dari standardisasi adalah menstandardisasikan sistem kualitas

Six Sigma yang telah terbukti menjadi terbaik dalam bisnis kelas dunia.

Hasil–hasil yang memuaskan dari proyek peningkatan kualitas Six Sigma harus

distandardisasikan, dan selanjutnya dilakukan peningkatan terus–menerus pada

jenis masalah yang lain melalui proyek–proyek Six Sigma yang lain mengikuti

konsep DMAIC. (Gaspersz, 2002).

2.4 CTQ (critical to quality)

CTQ merupakan karakteristik kualitas yang mempengaruhi kepuasan

pelanggan terhadap suatu produk. CTQ dapat diklasifikasi kedalam tiga kategori,

seperti yang disarankan oleh professor dari jepang, Noriaki Kano:

1. Penyebab ketidak puasan : sesuatu yang diharapkan didalam suatu produk atau

jasa. Pada sebuah mobil, radio, pemanas, dan fitur-fitur keselamatan yang

penting merupakan beberapa contoh yang tidak diminta langsung oleh

pelanggan tetapi diharapkan ada di dalam ptoduk tersebut. Jika fitur-fitur ini

2. Penyebab kepuasan : sesuatu yang diinginkan oleh pelanggan. Banyak

pembeli mobil menginginkan atap mobil, jendela otomatis, atau rem antikunci.

Meskipun kebutuhan-kebutuhan ini tidak diminta oleh pelanggan. Memenuhi

kebutuhan ini akan menciptakan kepuasan.

3. Pembuat senang : fitur baru atau otomatis yang tidak diharapkan pelanggan.

Adanya fitur yang tidak diharapkan, seperti tombol prkiraan cuaca di radio

atau kontrol audio khusus di kursi belakang yang terpisah yang member

kesempatan pada anak-anak untuk mendengarkan music yang berbeda dari

orang tua mereka, menghasilkan persepsi kualitas yang lebih tinggi. (Pzydek,

2002).

2.5 DPMO (Defects per million opportunities)

Defect adalah kegagalan untuk memberikan apa yang diinginkan oleh

pelanggan. Sedangkan Defects per Opportunity (DPO) merupakan ukuran

kegagalan yang dihitung dalam program peningkatan kualitas Six Sigma, yang

menunjukkan banyaknya cacat atau kegagalan per satu kesempatan. Dihitung

menggunakan formula DPO = banyaknya cacat atau kegagalan yang ditemukan

dibagi dengan (banyaknya unit yang diperiksa dikalikan banyaknya CTQ

potensial yang menyebabkan cacat atau kegagalan itu). Besaran DPO ini, apabila

dikalikan dengan konstanta 1.000.000, akan menjadi ukuran Defect Per Million

Opportunities (DPMO).

Defects Per Million Opportunities (DPMO) merupakan ukuran kegagalan

dalam program peningkatan Six Sigma , yang menunjukkan kegagalan per satu

3,4 DPMO seharusnya tidak diinterpretasikan sebagai 3,4 unit output yang cacat

dari sejuta unit output yang diproduksi, tetapi diinterpretasikan sebagai dalam satu

unit produk tunggal terdapat rata–rata kesempatan untuk gagal dari suatu

karakteristik CTQ adalah hanya 3,4 kegagalan per satu juta kesempatan.

Saat ini pihak Motorola telah membuat gambaran kapabilitas sebuah proses dalam

perbandingan antara sigma dan DPMO yang ditunjukkan di tabel 2.3

Tabel 2.1 Tabel konver si Sigma Motorola

Presentase yang

memenuhi spesifikasi DPMO Sigma

30,9 %

- Pada nilai DPMO sebesar 690.000 unit maka level sigmanya dikategorikan

berada pada 1 sigma dengan prosentase sebesar 30,9 %

- Pada nilai DPMO sebesar 308.000 unit maka level sigmanya dikategorikan

berada pada 2 sigma dengan prosentase sebesar 69,2 %

- Pada nilai DPMO sebesar 66.800 unit maka level sigmanya dikategorikan

berada pada 3 sigma dengan prosentase sebesar 93,3 %

- Pada nilai DPMO sebesar 6.210 unit maka level sigmanya dikategorikan

berada pada 4 sigma dengan prosentase sebesar 99,4 %

- Pada nilai DPMO sebesar 320 unit maka level sigmanya dikategorikan

berada pada 5 sigma dengan prosentase sebesar 99,98 %

- Pada nilai DPMO sebesar 3,4 unit maka level sigmanya dikategorikan

2.6 Kapabilitas Proses (Process Capability)

Kapabilitas proses adalah kemampuan proses untuk memproduksi atau

menyerahkan output sesuai dengan ekspektasi dan kebutuhan pelanggan. Perlu

dipahami bahwa indeks Cpm yang digunakan mengacu pada CTQ

(Critical-To-Quality) tunggal atau item karakteristik kualitas individual. Indeks Cpm mengukur

kapabilitas potensial atau melekat dari suatu proses yang diasumsikan stabil, dan

biasanya didefinisikan sebagai :

Cpm =

USL = Upper Specification Limit (batas spesifikasi atas)

LSL = Lower Specification Limit (batas spesifikasi bawah)

T = Nilai target (nilai terbaik untuk karakteristik kualitas yang diharapkan

Pelanggan) dari produk.

Ketiga nilai USL, LSL, dan T ditentukan berdasarkan kebutuhan dan

ekspektasi rasional dari pelanggan.

μ

= Nilai rata-rata (mean) proses aktualσ

2= Nilai varian (variance) dari proses yang merupakan ukuran variasi proses

Kapabilitas proses hanya diukur untuk proses yang stabil, sehingga apabila

proses itu dianggap tidak stabil, maka proses itu harus distabilkan terlebih dahulu.

Dengan demikian nilai standar deviasi yang digunakan dalam pengukuran

kapabilitas proses (Cpm) harus berasal dari proses yang stabil, sehingga merupakan

variasi yang melekat pada proses yang stabil itu (common-cause variation).

Keberhasilan implementasi program peningkatan kualitas Six Sigma

menuju tingkat kegagalan nol (zero defect). Oleh karena itu, konsep perhitungan

kapabilitas proses menjadi sangat penting untuk dipahami dalam implementasi

program Six Sigma.

Dalam konteks pengendalian proses statistikal dikenal dua jenis data, yaitu :

- Data Attribut (Attributes Data) merupakan data kualitatif yang dihitung

menggunakan daftar pencacahan atau tally untuk keperluan pencatatan dan

analisis. Data attribut bersifat diskrit. Contoh data attribut karakteristik kualitas

adalah : ketiadaan label pada kemasan produk, kesalahan proses administrasi

buku tabungan nasabah, banyaknya jenis cacat karena corelap, dana lain-lain.

Data attribut biasanya diperoleh dalam bentuk unit-unit

nonkonformans/ketidaksesuaian atau cacat/kegagalan terhadap spesifikasi

kualitas yang ditetapkan.

- Data Variabel (Variables Data) merupakan data kuantitatif yang diukur

menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan

analisis. Data variabel bersifat kontinyu. Contoh data variabel karakteristik

kualitas adalah ; diameter pipa, ketebalan produk kayu lapis, berat semen

dalam kantong, konsentrasi elektrolit dalam persen, dll. Ukuran-ukuran berat,

panjang, lebar, tinggi, diameter, volume merupakan data variabel. (Pzydek,

2002).

2.6.1 Penentuan Kapabilitas Pr oses Untuk Data Attr ibut

Berikut ini akan dibahas tentang teknik memperkirakan kapabilitas proses

melalui perhitungan-bukan pengukuran langsung). Pada umumnya data atribut

hanya memiliki dua nilai yang berkaitan dengan YA atau TIDAK.

Menurut (Gaspersz, 2002) Langkah-langkahnya :

1. Proses apa yang ingin anda tahu ?

2. Berapa banyak unit yang dikerjakan melalui proses?

3. Berapa banyak unit transaksi yang gagal

4. Hitung tingkat cacat berdasarkan langkah 3

(langkah 3) / (langkah 2)

5. Tentukan banyaknya CTQ potensial yang dapat mengakibatkan cacat

Banyaknya karakteristik CTQ

6. Hitung peluang tingkat cacat per karakteristik CTQ

(langkah 4) / (langkah 5)

7. Hitung kemungkinan cacat per satu juta kesempatan (DPMO)

(langkah 6) x 1.000.000

8. Konversi DPMO (langkah 7) ke dalam nilai sigma

9. Buat kesimpulan

DPO = Banyaknya cacat atau kegagalan yang ditemukan

(Banyaknya unit yang diperiksa x banyaknya kegagalan)

DPMO = DPO x 1.000.000

2.6.2 Penentuan Kapabilitas Pr oses Untuk Data Var iabel

Data variabel merupakan data kuantitatif yang dihitung menggunakan alat

pengukuran tertentu untuk keperluan pencatatan dan analisis. Data variabel

secara langsung, maka karakteristik kualitas yang diukur itu disebut variable.

Contoh data variabel karakteristik kualitas adalah : diameter pipa, ketebalan

produk kayu lapis, berat semen dalam kantong, konsentrasi elektrolit dalam

persen, dll. Ukuran-ukuran berat, panjang, lebar, tingi, diameter, volume

merupakan variabel.

Teknik penentuan kapabilitas proses untuk data variabel adalah sebagai

berikut :

a. Menentukan proses yang ingin diukur.

b. Menentukan nilai batas spesifikasi atas dan batas spesifikasi bawah.

c. Menentukan nilai target yang ingin dicapai.

d. Menghitung nilai rata-rata dan standar deviasi dari proses.

e. Menghitung nilai DPMO, dengan menggunakan formula sebagai berikut :

DPMO = [ P { Z ≥ ( USL – X-bar ) / S } x 1juta ] +

[ P { Z ≤ ( LSL – X-bar ) / S } x 1juta ]

Dimana , USL : Batas spesifikasi atas

LSL : Batas spesifikasi bawah

X-bar : Nilai rata-rata

S : Standart deviasi

f. Mengkonversikan nilai DPMO kedalam nilai sigma.

g. Menghitung kemampuan proses didalam nilai sigma.

h. Menghitung kapabilitas proses didalam indeks kapabilitas proses, dengan

formula sebagai berikut :

Dimana, Cpm : Indeks kapabilitas proses

T : Nilai spesifikasi target

Menurut (Gasper, 2002) Kriteria (rule of thumb) dari Cpm adalah :

1) Cpm ≥ 2,00; maka poses dianggap mampu dan kompetitif (perusahaan

berkelas dunia)

2) Cpm antara 1,00-1,99; maka proses dianggap cukup mampu, namun

perlu upaya-upaya giat untuk peningkatan kualitas menuju target

perusahaan berkelas dunia yang memiliki tingkat kegagalan sangat

kecil menuju nol (zero defect oriented). Persusahaan yang memiliki

nilai Cpm yang berada diantara 1,00-1,99 memiliki kesempatan

terbaiki dalam melakukan program peningkatan kualitas Six Sigma.

3) Cpm < 1,00; maka proses dianggap tidak mampu dan tidak kompetitif

untuk bersaing dipasar global.

2.7 Par eto

Analisis pareto adalah proses dalam mempersingkat kesempatan untuk

menentukan yang mana dari kesempatan potensial yang banyak harus dikejar

lebih dahulu. Ini juga dikenal sebagai “memisahkan sedikit yang penting dari

banyak yang sepele”.

Analisis pareto harus digunakan pada berbagai tahap dalam suatu program

peningkatan kualitas untuk menentukan langkah mana yang diambil berikutnya.

Analisis pareto digunakan untuk menjawab pertanyaan seperti”departemen apa

yang harus memiliki tim SPC berikutnya?” atau “pada jenis kerusakan apa kita

Sedangkan menurut (Gaspersz, 2002) pareto adalah grafik batang yang

menunjukkan masalah berdasarkan urutan banyaknya kejadian. Masalah yang

paling banyak terjadi ditunjukkan oleh grafik batang pertama yang tertinggi serta

ditempatkan pada sisi paling kiri, dan seterusnya sampai masalah yang paling

sedikit terjadi ditunjukkan oleh grafik batang terakhir yang terendah serta

ditempatkan pada sisi paling kanan.

Pada dasarnya diagram pareto dapat dipergunakan sebagai alat interpretasi

untuk :

• Menentukan frekuensi relative dan urutan pentingnya masalah-masalah atau

penyebab-penyebab dari masalah yang ada.

• Memfokuskan perhatian pada isu-isu kritis dan penting melalui membuat

rangking terhadap masalah-masalah atau penyebab dari masalah itu dalam

bentuk yang signifikan.

Langkah-langkah pembuatannya :

1. Menentukan masalah apa yang akan diteliti.

2. Membuat suatu ringkasan daftar atau table yang mencatat frekuensi kejadian

dari masalah yang telah diteliti dengan lembar periksa.

3. Membuat daftar masalah secara berurut berdasarkan frekuensi kejadian dari

yang tertinggi ke yang terendah.

4. Menggambar 2buah garis vertikal dan garis horizontal.

5. Membuat histogram pada pareto.

6. Menggambar kurva kumulatif dan mencantumkan nilai kumulatif.

7. Memutuskan untuk mengambil tindakan peningkatan atas penyebab utama

2.8 Diagr am SIPOC (Supplier, Input, Process, Output, Costumer)

SIPOC (Supplier, Input, Process, Output, Costumer) digunakan untuk

menunjukkan aktivitas mayor, atau subproses dalam sebuah proses bisnis,

bersama-sama dengan kerangka kerja dari proses, yang disajikan dalam Supplier,

Input, Process, Output, Costumer. Dalam mendefinisikan proses-proses kunci

beserta pelanggan yang terlibat dalam suatu proses yang dievaluasi dapat didekati

dengan model SIPOC (supplier-Inputs- Process- Output-Costumer). Model

SIPOC adalah paling banyak digunakan manajemen dalam peningkatan proses.

Nama SIPOC merupakan akronim dari lima elemen utama dalam sistem kualitas,

yaitu:(Gasperz,2002)

• Suppliers adalah orang atau kelompok orang yang memberikan informasi

kunci, material, atau sumber daya lain kepada proses. Jika suatu proses

terdiri dari beberapa sub proses, maka sub proses sebelumnya dapat

dianggap sebgai petunjuk pemasok internal (internal suppliers).

• Inputs adalah segala sesuatu yang diberikan oleh pemasok (suppliers)

kepada proses.

• Process adalah sekumpulan langkah yang mentransformasi-dan secara

ideal menambah nilai kepada inputs (proses trnasformasi nilai tambah

kepada inputs). Suatu proses biasanya terdiri dari beberapa sub-proses.

• Outputs adalah produk (barang atau jasa) dari suatu proses. Dalam industri

manufaktur ouputs dapat berupa barang setengah jadi maupun barang jadi

(final product). Termasuk kedalam outputs adalah informasi-informasi

• Customers adalah orang atau kelompok orang, atau sub proses yang

menerima outputs. Jika suatu proses terdiri dari beberapa sub proses, maka

sub proses sesudahnya dapat dianggap sebagai pelanggan internal (internal

customers).

2.9 Diagr am Sebab-Akibat

Diagram sebab akibat adalah suatu diagram yang menunjukkan hubungan

antara sebab dan akibat. Berkaitan dengan pengendalian proses statistikal,

diagram sebab-akibat dipergunakan untuk menunjukkan factor-faktor penyebab

(sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh faktor-faktor

penyebab itu. Diagram sebab-akibat ini sering juga disebut diagram tulang ikan

(fishbone diagram) karena bentuknya seperti kerangka ikan, atau diagram

ishikawa (ishikawa’s diagram) karena pertama kali diperkenalkan oleh prof.

Kaoru Ishikawa dari Universitas Tokyo pada tahun 1943.(gaspersz,2002)

Pada dasarnya diagram sebab-akibat dapat dipergunakan untuk kebutuhan

berikut:

• Membantu mengidentifikasi akar penyebab dari suatu masalah

• Membantu membangkitkan ide-ide untuk solusi suatu masalah

• Membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

Langkah-langkah dalam pembuatan diagram sebab-akibat dapat

dikemukakan sebagai berikut:

§ Mulai dengan pernyataan masalah-masalah utama yang penting dan

§ Tuliskan pernyataan masalah itu pada kepala ikan, yang merupakan

akibat (effect). Tuliskan pada sisi sebelah kanan dari kertas , kemudian

gambarkan tulang belakang dari kiri ke kanan dan tempatkan

pernyataan masalah itu dalam kotak.

§ Tuliskan faktor-faktor penyebab utama yang mempengaruhi masalah

kualitas sebagai tulang besar, juga ditempatkan dalam kotak.

Faktor-faktor penyebab atau kategori-kategori utama dapat dikembangkan

melalui stratifikasi ke dalam pengelompokan dari faktor-faktor;

manusia, mesin, peralatan, material, metode, lingkungan, dll, atau

stratifikasi melalui langkah-langkah actual dalam proses. Faktor-faktor

penyebab atau kategori-kategori dapat dikembangkan melalui

Brainstorming.

§ Tuliskan penyebab sekunder yang mempengaruhi

penyebab-penyebab utama, serta penyebab-penyebab-penyebab-penyebab sekunder itu dinyatakan

sebagai tulang berukuran sedang.

§ Tuliskan penyebab tersier yang mempengaruhi

penyebab-penyebab sekunder, serta penyebab-penyebab-penyebab-penyebab tersier itu dinyatakan

sebagai tulang berukuran kecil.

§ Tentukan item-item yang penting dari setiap faktor dan tandailah

faktor-faktor penting tertentu yang kelihatannya memiliki pengaruh

nyata terhadap karakteristik kualitas.

2.10 Failure Mode and Effect Analyze (FMEA)

FMEA adalah sekumpulan petunjuk, sebuah proses, dan form untuk

mengidentifikasi dan mendahulukan masalah-masalah potensial (kegagalan).

Dengan mendasarkan aktifitas pada FMEA, seorang manajer, tim perbaikan, atau

pemilik proses dapat memfokuskan enerji dan sumber daya pada pencegahan,

monitoring, dan rencana-rencana tanggapan yang paling mungkin untuk

memberikan hasil. (pande, 2002)

Langkah – langkah proses implementasi FMEA adalah sebagai berikut :

§ Tetapkan dan gambarkan proses yang akan dianalisa (tahapan define dari

DMAIC)

§ Tetapkan keseriusan nilai (dengan Brainstorming) untuk :

1. Keseriusan (severity) akibat kesalahan terhadap proses lokal, proses

lanjutan dan konsumen

2. Tingkat keseringan terjadinya suatu kesalahan (occurance) karena

penyebab potensial

3. Cara mendeteksi kesalahan akibat penyebab potensial muncul (detection)

(tahapan measure dari DMAIC)

§ Brainstorming kesalahan dari tiap tahapan proses, potensial causes dan alat

deteksi kesalahan yang ada (tahapan Analyze dari DMAIC)

§ Masukan kriteria nilai yang sesuai untuk masing – masing akibat atau efek

kesalahan, penyebab potensial dan alat kontrol

§ Dapatkan RPN (Risk Potensial Number) dengan menganalisa S.O.D

(Severity, Occurance, Detection)

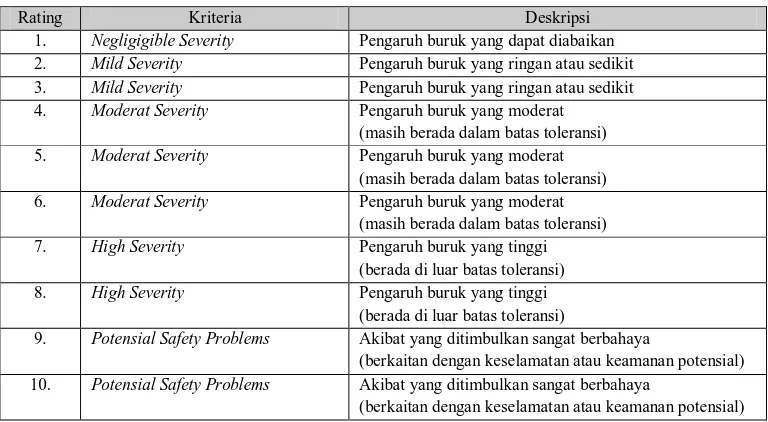

Severity menunjukkan nilai keseriusan masalah yang timbul pada proses

setempat, proses selanjutnya dan end user. Adapun nilai – nilai yang

menggambarkan severity bisa diinterpretasikan seperti pada tabel 2.4

Tabel 2.2 Severity

Rating Kriteria Deskripsi

1. Negligigible Severity Pengaruh buruk yang dapat diabaikan 2. Mild Severity Pengaruh buruk yang ringan atau sedikit 3. Mild Severity Pengaruh buruk yang ringan atau sedikit 4. Moderat Severity Pengaruh buruk yang moderat

(masih berada dalam batas toleransi) 5. Moderat Severity Pengaruh buruk yang moderat

(masih berada dalam batas toleransi) 6. Moderat Severity Pengaruh buruk yang moderat

(masih berada dalam batas toleransi) 7. High Severity Pengaruh buruk yang tinggi

(berada di luar batas toleransi) 8. High Severity Pengaruh buruk yang tinggi

(berada di luar batas toleransi)

9. Potensial Safety Problems Akibat yang ditimbulkan sangat berbahaya

(berkaitan dengan keselamatan atau keamanan potensial) 10. Potensial Safety Problems Akibat yang ditimbulkan sangat berbahaya

(berkaitan dengan keselamatan atau keamanan potensial)

Occurrence menunjukkan nilai keseringan suatu masalah yang terjadi karena

potential cause. Adapun nilai – niali yang menggambarkan occurrence bisa

diinterpretasikan seperti pada tabel 2.5

Tabel 2.3 Occurrence

Rating Tingkat kegagalan Deskripsi

1. 1 dalam 1.000.000 Tidak mungkin bahwa penyebab ini yang mengekibatkan mode kegagalan

2. 1 dalam 20.000 Kegagalan akan jarang terjadi 3. 1 dalam 4.000 Kegagalan akan jarang terjadi 4. 1 dalam 1.000 Kegagalan agak mungkin terjadi 5. 1 dalam 400 Kegagalan agak mungkin terjadi 6. 1 dalam 80 Kegagalan agak mungkin terjadi

7. 1 dalam 40 Kegagalan adalah sangat mungkin terjadi 8. 1 dalam 20 Kegagalan adalah sangat mungkin terjadi

Detection merupakan alat kontrol yang digunakan untuk mendeteksi potential

cause. Adapun nilai – nilai yang menggambarkan detection bisa diinterpretasikan

seperti pada tabel 2.6

Tabel 2.4 Detection

Rating Degree Deskripsi

1. Very high Secara otomatis proses bisa mendeteksi kesalahan yang terjadi 2. Very high Hampir semua kesalahan bisa dideteksi oleh alat kontrol (visual

pada bentuk barang dan ada double checking)

3. High Alat kontrol cukup awal untuk mendeteksi kesalahan (visual pada bentuk barang)

4. High Alat kontrol relatif andal untuk mendeteksi kesalahan (visual

7. Low Keandalan alat kontrol untuk mendeteksi kesalahan rendah (pengamatan fisik)

8. Low Keandalan alat kontrol untuk mendeteksi kesalahan sangat rendah (perubahan warna)

9. Very low Alat kontrol tidak bisa diandalkan untuk mendeteksi kesalahan (feeling berdasar pengalaman masa lalu)

10. Nil Tidak ada yang bisa digunakan untuk mendeteksi kesalahan

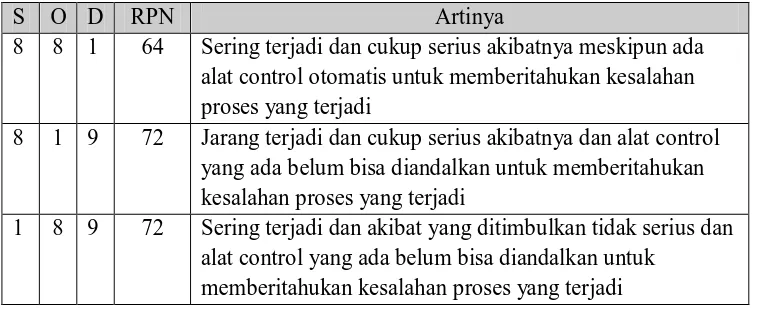

§ Pusatkan perhatian pada RPN yang tertinggi dan lakukan perbaikan pada

potential cause-nya atau alat kontrolnya atau bahkan pada efeknya. (tahapan

improve pada DMAIC)

§ Tetapkan implementasi action plan (tahapan improve pada DMAIC)

§ Ukur perubahan RPN yang terjadi (tahapan control pada DMAIC)

§ Jika RPN-nya (baru) masih lebih besar RPN tertinggi terdahulu, maka kembali

ke tahapan Brainstorming hingga nilai RPN-nya turun.

Tabel 2.5 Contoh penggunaan nilai Risk Priority Number (RPN)

S O D RPN Artinya

8 8 1 64 Sering terjadi dan cukup serius akibatnya meskipun ada

alat control otomatis untuk memberitahukan kesalahan proses yang terjadi

8 1 9 72 Jarang terjadi dan cukup serius akibatnya dan alat control

yang ada belum bisa diandalkan untuk memberitahukan kesalahan proses yang terjadi

1 8 9 72 Sering terjadi dan akibat yang ditimbulkan tidak serius dan

alat control yang ada belum bisa diandalkan untuk memberitahukan kesalahan proses yang terjadi

2.11 Brainstorming

Brainstorming membantu membangkitkan ide-ide alternative dan persepsi

dalam suatu tim kerja sama (teamwork) yang bersifat terbuka dan bebas (tidak

malu-malu). Brainstorming dapat digunakan berkaitan dengan hal-hal berikut:

(gaspersz,2002)

§ Menentukan penyebab yang mungkin dari masalah-masalah dalam

proses dan/atau solusi terhadap masalah masalah itu.

§ Memutuskan masalah apa (atau kesempatan peningkatan apa) yang

perlu diselesaikan.

§ Anggota tim merasa bebas untuk berbicara dan menyumbangkan

ide-ide kreatif mereka.

§ Menginginkan untuk menjaring sejumlah besar persepsi alternatif

§ Kreatifitas merupakan outcome yang diinginkan.

§ Fasilitator dapat secara efektif mengelola tim kerja sama itu.

Untuk dapat melaksanakan brainstorming, dapat mengikuti langkah-langkah

berikut :

§ Menyatakan pertanyaan masalah secara jelas

§ Semua anggota dari kelompok harus berpikir dan membuat

catatan-catatan.

§ Setiap ide atau respon yang diberikan oleh anggota kelompok tidak

boleh dikritik atau diberi komentar.

§ Setiap ide atau respon dari anggota kelompok dicatat tanpa

memberikan komentar.

§ Setiap anggota kelompok diminta memberikan ide atau respon, tidak

boleh ada satupun anggota kelompok yang tidak memberikan ide

atau respon.

§ Setiap anggota kelompok menyiapkan suatu rangking dari ide-ide

atau respon yang diterima itu.

§ Rangking individualvterhadap ide-ide atau respon tersebut kemudian

diperbandingkan.

§ Memperioritaskan untuk memilih ide-ide terbaik dari berbagai ide

atau respon yang dikemukakan itu.

2.13 Penelitian Pendahulu

Sebagai komparasi untuk penelitian yang terkait maka dicantumkan pula

• Moses L. Singgih dan Renanda tahun 2008 dengan judul :

Peningkatan Kualitas Produk Kertas Dengan Menggunakan Pendekatan Six

Sigma Di Pabrik Kertas Y

Pendahuluan

Kualitas merupakan salah satu jaminan yang diberikan dan harus dipenuhi

oleh perusahaan kepada pelanggan, karena kualitas suatu produk merupakan

salah satu kriteria penting yang menjadi pertimbangan pelanggan dalam

memilih produk.

Kualitas juga merupakan salah satu indikator penting bagi perusahaan

untuk dapat eksis di tengah ketatnya persaingan dalam dunia industri, oleh

karena itu, diperlukan perbaikan dan peningkatan kualitas secara

terus-menerus dari perusahaan sesuai dengan spesifikasi dan kebutuhan pelanggan.

Kondisi diatas berlaku juga pada PT. Y merupakan salah satu perusahaan

yang menghasilkan berbagai macam kertas dan berusaha untuk melakukan

perbaikan dan peningkatan kualitas, mengingat salah satu tujuannya adalah

menghasilkan

produk kertas yang bermutu dengan harga yang kompetitif baik dipasar

domestik maupun international. Kualitas yang baik adalah kualitas yang

mendekati sempurna sesuai yang diinginkan pelanggan (zero defect).

Berdasarkan hal tersebut, maka penelitian ini dilakukan untuk mengukur dan

melakukan perbaikan kualitas agar dapat mengurangi variabilitas output

terhadap spesifikasi ukuran dengan menggunakan DMAIC (Define, Measure,

Indentifikasi dan Perumusan Masalah

Permasalahan yang dihadapi oleh PT. Y adalah terdapat variabilitas output

terhadap spesifikasi ukuran yang telah ditentukanbsehingga diperlukan upaya

peningkatan kualitas untuk mengurangi variabilitas output tersebut.

Kesimpulan

Beberapa kesimpulan yang dapat diambil dari hasil penelitian ini adalah:

1. Dari data historis pada awal penelitian, pada tahap Measure diperoleh

bahwa terdapat nilai kapabilitas proses untuk masing-masing parameter

yaitu:

a. Brightness: nilai kapabilitas prosesnya sebesar 0,53 dan nilai sigmanya

sebesar 3,15 yang memiliki DPMO sebesar 50.447.

b. L*: nilai kapabilitas prosesnya sebesar 0,47 dan nilai sigmanya sebesar

2,95 yang DPMO sebesar 73.489.

c. a*: nilai kapabilitas prosesnya sebesar 0,26 dan nilai sigmanya sebesar

2,30 dan memiliki DPMO sebesar 211.873.

d. b*: nilai kapabilitas prosesnya sebesar 0,28 dan nilai sigmanya sebesar

2,36 dan memiliki DPMO sebesar 194.358.

2. Dari hasil perolehan nilai kapabilitas proses, nilai sigma dan DPMO pada

keempat parameter tersebut, bisa dikatakan bahwa proses produksi kertas

tersebut belum mampu menghasilkan produk yang sesuai dengan

spesifikasi yang diinginkan.

3. Berdasarkan pada analisa FMEA, penyebab yang paling berpengaruh

terhadap penyimpangan warna adalah dari faktor manusia. Selanjutnya dari

4. Prioritas yang utama dalam melakukan tindakan perbaikan berdasarkan

pada FMEA adalah memberikan peringatan kepada operator agar tidak

melakukan kesalahan dalam pengontrolan.

5. Konfirmasi hasil perhitungan nilai sigma dan kapabilitas proses setelah

perbaikan adalah sebagai berikut:

a. Brightness: nilai sigma meningkat menjadi 3,50 dengan DPMO sebesar

22.750 dan kapabilitas proses juga meningkat menjadi 0,68.

b. L*: nilai sigma meningkat menjadi 3,10 dengan DPMO sebesar 54.799

dan kapabilitas proses juga meningkat menjadi 0,60.

c. a*: nilai sigma meningkat menjadi 2,70 dengan DPMO sebesar 115.070

dan kapabilitas proses juga meningkat menjadi 0,33.

d. b*: nilai sigma meningkat menjadi 2,50 dengan DPMO sebesar 158.655

dan kapabilitas proses juga meningkat menjadi 0,31.

• E.V. Yuliana Wibisono, tahun 2007 dengan judul :

Usaha Penurunan Persentase Cacat Ring Piston Tipe 4ja1 Pada Proses

Habanakashi Mesin Besly

Tujuan dilakukannya penelitian ini adalah sebagai berikut:

1. Mengukur kinerja proses produksi dari segi tingkat DPM dan level sigma

PT. Baninusa Indonesia saat ini.

2. Mengetahui faktor-faktor apa saja yang mempengaruhi kualitas proses

produksi ring piston tipe 4JA1 jenis 2nd ring.

3. Mengetahui faktor-faktor apa saja yang mempengaruhi kualitas proses

4. Menentukan tindakan perbaikan apa yang dapat dilakukan untuk

memperbaiki kualitas ring piston tipe 4JA1 jenis 2nd ring.

5. Mengetahui hasil penerapan tindakan perbaikan terhadap kinerja produksi

ring piston tipe 4JA1 jenis 2nd ring dari segi tingkat DPM dan level sigma

di PT. Baninusa Indonesia.

Kesimpulan

Proses produksi di PT. Baninusa Indonesia dibagi 2, yaitu proses produksi

pengecoran dan proses produksi pemesinan. Pada proses produksi

pemesinan, terdapat 7 stasiun pemeriksaan kualitas, sehingga DPM dan

tingkat sigma untuk setiap proses tidak sama. Berdasarkan perhitungan

DPM dan analisis diagram pareto, maka tindakan perbaikan yang harus

diprioritaskan untuk dilakukan adalah perbaikan pada proses habanakashi.

Penerapan parameter proses terbaik berdasarkan hasil dari perancangan

eksperimen pada proses habanakashi di mesin besly, mampu mengurangi

variansi proses secara signifikan dan mampu mengurangi rata-rata

persentase cacat pada proses habanakashi secara signifikan yaitu sebesar

BAB III

METODE PENELITIAN

3.1. Loka si dan Waktu Penelitian

Penelitian ini dilaksanakan di PT Surabaya Perdana Rotopack yang

beralamatkan di Jalan Tambak Sawah no 19 Waru Sidoarjo. Waktu pengambilan

data dilakukan pada bulan Februari – Mei 2012.

3.2. Identifikasi dan Definisi Oper asional Var iabel

Identifikasi variabel berada di tahap Define, tahap ini merupakan awal dari

siklus DMAIC pada pola berpikir Six Sigma. Dimana variabel yang ditentukan

adalah sebagai berikut:

1. Variabel Bebas

Variabel yang mempengaruhi variabel lain dalam penelitian (variabel terikat).

Dalam penelitian ini variabel yang dimaksud antara lain:

a. Jenis Cacat

Kotor, pecah, gambar tidak fokus, garis, blocking

b. Jumlah Cacat

Merupakan suatu jumlah kecacatan dalam proses produksi kemasan

2. Variabel Terikat

Variabel yang nilainya tergantung dari variasi perubahan variabel bebas.

Variabel terikat yang dipengaruhi variabel bebas disini adalah :

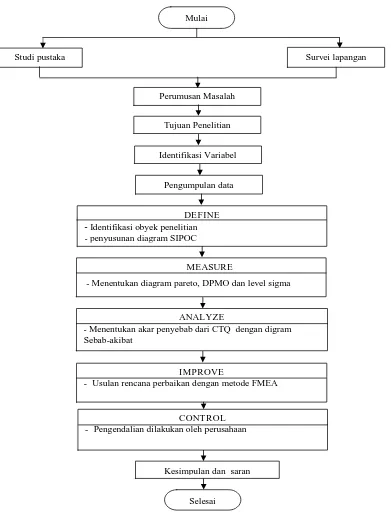

3.3. Langkah-Langkah Pemecahan Masalah

Langkah-langkah pemecahan masalah ada pada gambar 3.1 berikut ini:

Gambar 3.1. Langkah-langkah Penelitian

Survei lapangan Studi pustaka

Identifikasi Variabel Perumusan Masalah

Mulai

IMPROVE

- Usulan rencana perbaikan dengan metode FMEA

MEASURE

- Menentukan diagram pareto, DPMO dan level sigma DEFINE

- Identifikasi obyek penelitian - penyusunan diagram SIPOC

Selesai Kesimpulan dan saran

ANALYZE

- Menentukan akar penyebab dari CTQ dengan digram Sebab-akibat

Pengumpulan data Tujuan Penelitian

Penjelasan langkah-langkah Pemecahan Masalah :

1. Mulai

Tahap ini merupakan langkah awal sebelum melakukan penelitian.

2. Studi Pustaka

Studi pustaka merupakan tahap penelusuran referensi, dapat bersumber dari

buku, jurnal, maupun penelitian yang telah ada sebelumnya. Berguna untuk

mendukung tercapainya tujuan penelitian yang telah dirumuskan.

3. Survei Lapangan

Studi lapangan sangat diperlukan dalam suatu penelitian karena pada tahap ini

dimaksudkan untuk mengetahui kondisi nyata obyek yang akan diteliti. Hal ini

untuk menghindari terjadinya ketidaksesuaian antara tujuan peneliti dengan

kondisi obyek penelitian.

4. Perumusan masalah

Yaitu bagaimana menganalisis kualitas produk kemasan dengan metode

DMAIC di PT.Surabaya Perdana Rotopack.

5. Tujuan penelitian

Yaitu perencanaan hasil yang ingin diketahui

6. Identifikasi variabel

Yaitu menentukan variabel yang akan dipakai

7. Pengumpulan Data

Yaitu tahap untuk mengumpulkan data-data yang akan diolah dalam

penelitian.