BAB II

TINJAUAN PUSTAKA

2.1Perawatan (Maintenance) 2.1.1 Definisi Perawatan

Perawatan atau pemeliharaan (maintenance) adalah konsepsi dari semua

aktivitas yang diperlukan untuk menjaga atau mempertahankan kualitas

fasilitas/mesin agar dapat berfungsi dengan baik seperti kondisi awalnya. Lebih

jauh Ebeling (1997) (dalam Ansori & Imron,2013) mendefinisikan perawatan

sebagai bentuk kegiatan yang dilakukan untuk mencapai hasil yang mampu

mengembalikan item atau mempertahankannya pada kondisi yang selalu dapat

berfungsi. Perawatan juga merupakan kegiatan pendukung yang menjamin

kelangsungan mesin dan peralatan sehingga pada saat dibutuhkan dapat dipakai

sesuai dengan yang diharapkan. Sehingga kegiatan perawatan merupakan seluruh

rangkaian aktivitas yang dilakukan untuk mempertahankan unit-unit pada kondisi

operasional dan aman, dan apabila terjadi kerusakan maka dapat dikendalikan

pada kondisi operasional yang handal dan aman.

Al-Turki (2011) (dalam Ansori & Mustajib,2013) memodelkan proses

perawatan sebagai proses transformasi ringkas dalam sistem perusahaan. proses

pemeliharaan yang dilakukan akan mempengaruhi tingkat ketersediaan

(availability) fasilitas produksi, laju kerusakan, kualitas produk akhir (end

product), ongkos produksi, dan keselamatan operasi. Faktor-faktor ini selanjutnya

akan mempengaruhi tingkat keuntungan (profitability) perusahaan. Proses

perawatan yang dilakukan tidak saja membantu kelancaran produksi sehingga

produk yang dihasilkan tepat waktu diserahkan kepada pelanggan, tetapi juga

menjaga fasilitas dan peralatan tetap dalam effektif dan effisien dimana

sasarannya adalah mewujudkan nol kerusakan (zero breakdown) pada

mesin-mesin yang beroprasi.

Dalam menjaga berkesinambungan proses produksi pada fasilitas dan

peralatan seringkali dibutuhkan kegiatan pemeliharaan seperti pembersihan

(cleaning), inspeksi (inspection), pelumasan (oiling), serta pengadaan suku cadang

perawatan mempunyai kaitan erat dengan tindakan pencegahan (preventive) dan

perbaikan (corrective). Tindakan pada problematika perawatan tersebut dapat

berupa :

1. Pemeriksaan (inspection), yaitu tindakan yang ditujukan untuk sistem /mesin

agar dapat mengetahui apakah sistem berada pada kondisi yang diinginkan.

2. Service, yaitu tindakan yang bertujuan untuk menjaga suatu sistem/mesin yang

biasanya telah diatur dalam buku petunjuk pemakaian mesin.

3. Penggantian komponen (replacement), yaitu tindakan penggantian

komponen-komponen yang rusak/tidak memenuhi kondisi yang diinginkan. Tindakan ini

mungkin dilakukan secara mendadak atau dengan perencanaan pencegahan

terlebih dahulu.

4. Perbaikan (repairement), yaitu tindakan perbaikan yang dilakukan pada saat

terjadi kerusakan kecil.

5. Overhaul, tindakan besar-besaran yang biasanya dilakukan pada akhir periode

tertentu.

Kompleksnya permasalahan terkait perawatan, seringkali perawatan didekati

dengan model matematis yang mempresentasikan permasalahan tersebut. Dengan

pendekatan ini dapat diharapkan pengembalian keputusan dalam permasalahan

perawatan akan dapat mengurangi proporsi pertimbangan yang subyektif.

2.1.2 Tujuan Perawatan

Menurut Suryono (2015) tujuan dilakukannya perawatan adalah :

1. Memungkinkan terjadinya mutu produk dan kepuasan pelanggan melalui

penyesuaian, pelayanan dan pengoprasian peralatan secara tepat.

2. Memeaksimalkan umur kegunaan sistem.

3. Menjaga agar sistem aman dan mecegah berkembangnya gangguan keamanan.

4. Meminimalkan biaya produksi total yang secara langsung dapat dihubungkan

dengan service dan perbaikan.

5. Meminimalkan frekuensi dan kuatnya gangguan-gangguan terhadap proses

operasi.

7. Mencegah timbulnya kerusakan-kerusakan pada saat mesin sedang beroprasi.

8. Memelihara peralatan-peralatan dengan benar sehingga mesin atau peralatan

selalu berada pada kondisi tetap siap untuk beroprasi.

9. Menyiapkan personel, fasilitas dan metodenya agar mampu mengerjakan

tugas-tugas perawatan.

2.1.3 Jenis-jenis Perawatan

Menurut Hasibuan,2009 dalam sistem perawatan terencana terdapat tiga

kegiatan pokok yang berkaitan dengan tindakan perawatan , yaitu:

1. Perawatan Pencegahan (Preventive)

Perawatan ini dimaksudkan untuk menjaga keadaan peralatan sebelum

peralatan itu menjadi rusak. Pada dasarnya yang dilakukan adalah perawatan

yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tak

terduga dan menentukan keadaan yang dapat menyebabkan fasilitas produksi

mengalami kerusakan pada waktu digunakan dalam proses produksi. Dengan

demikian semua fasilitas- fasilitas produksi yang mendapatkan perawatan

preventive akan terjamin kelancarannya dan selalu diusahakan dalam kondisi

yang siap digunakan untuk setiap proses produksi setiap saat. Hal ini

memerlukan suatu rencana dan jadwal pemeliharaan yang sangat cermat dan

rencana yang lebih tepat.

2. Perawatan korektif (corrective)

Perawatan ini dimaksudkan untuk memperbaiki perawatan yang rusak. Pada

dasarnya aktivitas yang dilakukan adalah perawatan yang dilakukan setelah

terjadinya suatu kerusakan atau kelainan pada fasilitas atau peralatan. Kegiatan

ini sering disebutt sebagai kegiatan perbaikan atau reparasi.

Perawatan korektif dapat juga didefinisikan sebagai perbaikan yang

dilakukan karena adanya kerusakan yang yang dapat terjadi akibat tidak

dilakukannya perawatan preventive maupun telah dilakukan perawatan

preventive tapi sampai pada suatu waktu tertentu fasilitas dan peralatan tersebut

tetap rusak. Jadi dalam hal ini,kegiatan perawatan sifatnya hanya menunggu

3. Perawatan Predictive

Tipe perawatan ini lebih maju dibandingkan dengan dua tipe sebelumnya.

Ditandai dengan menggunakan teknik-teknik mutakhir (advance scientific

techniques) termasuk statistik probabilitas untuk memaksimalkan waktu

operasi dan menghilangkan pekerjaan-pekerjaan yang tidak perlu. Perawatan

predictive juga menggunakan bantuan sensor mekanik/elektronik untuk

mendeteksi secara dini jika terjadi penyimpangan/masalah pada sistem.

Perawatan predictive dipakai hanya pada sistem-sistem yang akan

menimbulkan masalah-masalah serius jika terjadi kerusakan pada mesin atau

pada proses-proses yang berbahaya

2.2Failure Mode and Effect Analysis (FMEA)

Failure Mode and Effect Analysis (FMEA) merupakan suatu metode yang

bertujuan untuk mengevaluasi desain sistem dengan mempertimbangkan

bermacam-macam jenis kegagalan dari sistem yang terdiri dari

komponen-komponen, menganalisa pengaruh-pengaruh terhadap keandalan sistem dengan

penelusuran pengaruh-pengaruh kegagalan komponen sesuai dengan level

item-item khusus dari sistem yang kritis dapat dinilai dan tindakan yang diperlukan

untuk memperbaiki desain dan mengeleminasi atau mereduksi probabilitas dari

metode-metode kegagalan yang kritis (Kimura,2002)(dalam Ansori dan Imron,

2013).

Failure Mode and Effect Analysis (FMEA) pertama kali digunakan pada

tahun 1960 dalam bidang penerbangan. Sejak saat itu penggunaan FMEA

diperluas pada banyak sector industri.

FMEA bertujuan melakukan perbaikan dengan cara :

Mengidentifikasi model-model kegagalan pada komponen, peralatan, dan

sistem.

Menentukan akibat yang potensial pada peralatan, sistem yang berhubungan

dengan setiap model kegagalan.

Membuat rekomendasi untuk menambah keandalan komponen, peralatan, dan

Menurut Ansori dan Imron (2013) Terdapat empat langkah utama dalam

kinerja dari FMEA (Gambar 2.1.), sebagai berikut :

1. Mengidentifikasi sistem, fungsi-fungsi dan komponen-komponennya;

2. Mengidentifikasi penyebab kerusakan komponen;

3. Mempelajari akibat dari penyebab kerusakan komponen;

4. Kesimpulan dan saran.

Gambar 2.1.Langkah dari kinerja FMEA

Sumber : Ansori dan Imron (2013)

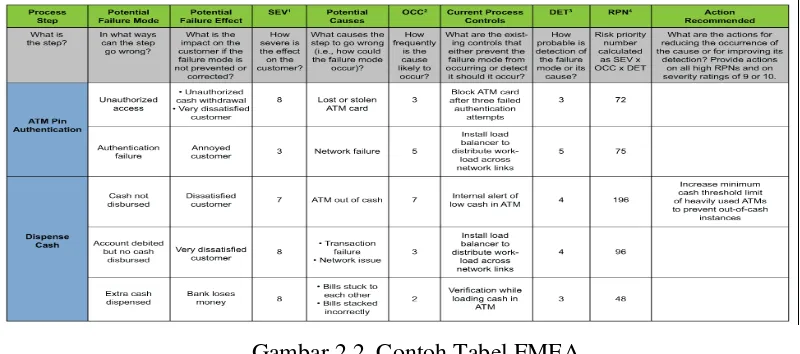

Dari contoh tabel FMEA dalam Gambar 2.2. berikut ini kan dijelaskan

langkah-langkah dalam pengisian tabel FMEA, yaitu:

Gambar 2.2. Contoh Tabel FMEA

Sumber:https://www.isixsigma.com/toolstemplates/fmea/avoid-failure-when-using-failure-modes-and-effects-analysis-fmea

FMEA melakukan pendefinisian yang baik dalam sistem

Definisi dari sistem,fungsi, dan

komponen

Identifikasi penyebab kerusakan

komponen

Mempelajari akibat kerusakan

komponen

1. Fungsi Proses

Mendiskripsikan singkat mengenai proses pembuatan produk yang dimana

akan dilakukan analisa. Jika pada proses mengalami kegagalan maka akan

dilakukan penganalisaan pada proses tersebut.

2. Bentuk kegagalan potensial

Merupakan suatu kejadian dimana proses dapat dikatakan gagal untuk

memenuhi kebutuhan proses.

3. Efek dari Kegagalan

Merupakan bentuk dari kegagalan terhadap konsumen maupun efek terhadap

kelangsungan proses.

4. Severity (Tingkat Keparahan)

Merupaka proses produksi yang berhubungan dengan seberapa besar

kemungkinan terjadinya dampak yang ditimbulkan akibat adanya kegagalan

atau kecacatan yang terjadi. Terdiri dari rating 1- 10. Kriteria dari setiap rating

severity, semakin parah efek yang ditimbulkan maka semakin tinggi nilai

rating yang diberikan.

5. Penyebab kegagalan

Penyebab kegagalan ini dapat didefinisikan sebagai penjelasan mengapa

kegagalan pada proses tersebut bisa terjadi.

6. Occurrence (Keterjadian)

Merupakan proses yang dapat dilakukan untuk mengetahui seberapa sering

kemungkinan terjadinya suatu kegagalan pada proses produksi. Sama seperti

Severity yang terdiri dari rating 1 -10. Semakin sering penyebab kegagalan

terjadi, makin tinggi nilai rating yang diberikan.

7. Kontrol yang dilakukan

Dilakukannya pengontrolan untuk mendeteksi penyebab kegagalan yang

terjadi pada proses produksi.

8. Detection (Deteksi)

Merupakan proses yang bertujuan untuk mengetahui seberapa besar

kemungkinan kegagalan tersebut dapat dideteksi dengan maksimal. Sama

mendeteksi penyebab kegagalan yang terjadi, maka semakin tinggi nilai rating

yang diberikan.

9. Risk Prioriy Number (RPN)

RPN merupakan perkalian dari rating Severity (S), Occurrence (O), dan

Detection (D).

RPN = S x O x D

Angka ini digunakan sebagai panduan untuk mengetahui masalah yang

paling serius, dengan indikasi angka yang paling tinggi memerlukan prioritas

penanganan serius.

Tabel 2.1 Nilai Severity

Rating Criteria of Severity Effect 10 Tidak berfungsi sama sekali

9 Kehilangan fungsi utama dan menimbulkan peringatan 8 Kehilangan fungsi utama

7 Pengurangan fungsi utama

6 Kehilangan kenyamanan fungsi penggunaan 5 Mengurangi kenyamanan fungsi penggunan

4 Perubahan fungsi dan banyak pekerja menyadari adanya masalah

3 Tidak terdapat efek dan pekerja menyadari adanya masalah 2 Tidak terdapat efek dan pekerja tidak menyadari adanya masalah 1 Tidak ada efek

Sumber : Dyadem (2003) dalam Ulum (2017)

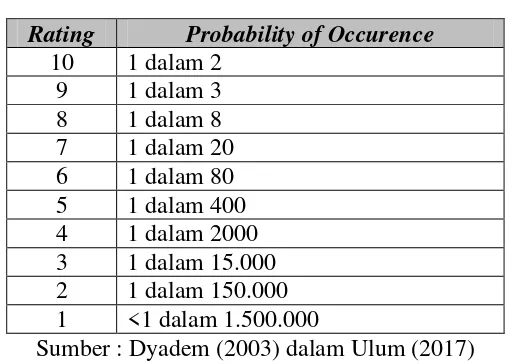

Tabel 2.2 Nilai Occurrence

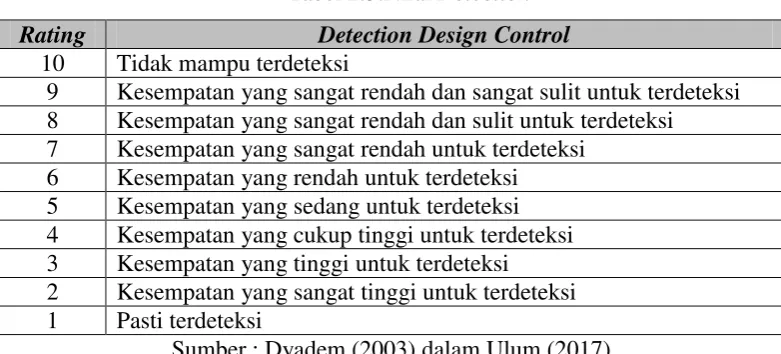

Tabel 2.3.Nilai Detection

Rating Detection Design Control 10 Tidak mampu terdeteksi

9 Kesempatan yang sangat rendah dan sangat sulit untuk terdeteksi 8 Kesempatan yang sangat rendah dan sulit untuk terdeteksi

7 Kesempatan yang sangat rendah untuk terdeteksi 6 Kesempatan yang rendah untuk terdeteksi 5 Kesempatan yang sedang untuk terdeteksi 4 Kesempatan yang cukup tinggi untuk terdeteksi 3 Kesempatan yang tinggi untuk terdeteksi 2 Kesempatan yang sangat tinggi untuk terdeteksi 1 Pasti terdeteksi

Sumber : Dyadem (2003) dalam Ulum (2017)

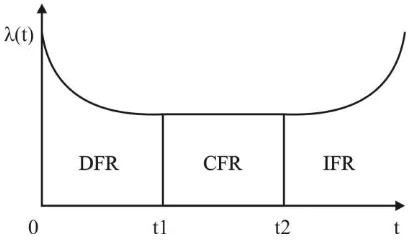

2.3Failure Rate Function λ(t)

λ(t) dikenal sebagai nilai resiko atau fungsi nilai kerusakan (kesalahan). Nilai ini memberikan alternatif pemecahan untuk menjelaskan distribusi kerusakan.

Nilai kerusakan dalam beberapa kasus, dapat dikategorikan menjadi 3, antara lain

(Kurniawan,2013) :

1. Decrease Failure Rate (DFR)

Terjadi jika karakteristik kerusakan menurun (berkurang), misalnya kerusakan

cacat proses, retak, spare part yang reject, kontrol kualitas yang buruk, dan

kemampuan kerja yang buruk. Hal ini dapat diantisipasi dengan melakukan

perawatan screening, kontrol kualitas, dan test level penerimaan. Kondisi

seperti ini memiliki karakteristik yang biasa disebut Burn-In.

2. Constan Failure Rate (CFR)

Terjadi bila karakteristik kerusakan konstan, misalnya kerusakan mesin akibat

Human error, dan lingkungan. Hal ini dapat diantisipasi dengan melakukan

Redundancy, dan pelatihan. Kondisi mesin berada dalam kondisi prima, yang

disebut useful-life.

3. Increase Failure Rate (IFR)

Terjadi bila karakteristik kerusakan meningkat (bertambah), misalnya

kerusakan mesin akibat korosi, usia, fatigue, friksi. Hal ini dapat diantisipasi

dengan melakukan perawatan preventif, penggantian spare part dan teknologi,

dengan kata lain part yang tidak berfungsi dapat diperbaiki, dan mesin tetap

Gambar 2.3. Kurva Bathub-Shape (Ebeling,1997)

2.4Distribusi Statistik

Model dari suatu probabilitas kerusakan suatu alat dapat dicocokkan dengan

distribusi statistik. Dalam analisa keandalan ada beberapa distribusi statistik yang

umum digunakan. Distribusi statistik yang digunakan tergantung pada karakter

kerusakan yang terjadi. Beberapa distribusi yang termasuk ke dalam distribusi

statistik diantaranya (Ansori dan Imron,2013) :

2.4.1 Distribusi Normal

Distribusi normal mempunyai laju kerusakan yang naik sejak bertambahnya

umur alat, yang berarti probabilitas kerusakan alat atau komponen naik sesuai

dengan bertambahnya umur komponen tersebut. Distribusi normal mempunyai

dua parameter yaitu rata-rata (µ) dan standar deviasi ( .

Adapun fungsi-fungsi distribusi normal dinyatakan sebagai berikut :

Fungsi Probabilitasnya

F( t ) =

√ ∫ *

+

Untuk

Fungsi Keandalannya

Nilai kehandalan dapat dihitung dengan rumus :

R(t) = * +

Laju Kerusakannya

laju kerusakan komponen berdasarkan distribusi normal di rumuskan sebagai

λ (t) =

MTTF = µ

Dimana :

F(t) = Probabilitas Kerusakan

R(t) = Fungsi Keandalan

λ(t) = Laju Kerusakan

t = Interval Waktu σ = Standart Deviasi µ = Rata-rata sampel

(z) = tabel π = 3,14

MTTF = Rata-rata waktu kerusakan

2.4.2 Distribusi Eksponensial

Digunakan untuk memodelkan laju kerusakan yang konstan untuk sistem yang

beroperasi secara kontinyu. Dalam distribusi eksponensial, beberapa persamaan

yang digunakan antara lain :

Fungsi padat peluang (pdf) dari distribusi eksponensial adalah :

f(t) =

Fungsi keandalan distribusi eksponensial adalah

R (t) =

Nilai laju kerusakan : λ(t) = λ

MTTF distribusi eksponensial adalah

MTTF =∫

Dimana :

f(t) = probabilitas kerusakan

R(t) = Fungsi keandalan

MTTF = Rata-rata waktu kerusakan

t = waktu t ≥ 0

λ = kecepatan rata-rata terjadinya kerusakan λ > 0 e = 2,7183

2.4.3 Distribusi weibull

Distribusi ini paling banyak dipakai dalam teknik perhitungan keandalan.

Dalam distribusi weibull dikenal adanya dua parameter bentuk (β) dan parameter

skala (η).

Fungsi padat (pdf) distribusi weibull adalah :

f(t) = ( ) ( )

Fungsi keandalan distribusi weibull adalah :

R(t) = e ( )

Nilai laju kerusakan

λ(t) = ( )

MTTF distribusi weibull adalah

MTTF = ∫ ( )

Dimana :

f(t) = probabilitas kerusakan

R(t) = Fungsi keandalan

λ(t) = Laju kerusakan

MTTF = Rata-rata waktu kerusakan

t = waktu t ≥ 0

β = shapeparameter, β > 0

η = scala parameter untuk karakteristik life time, η > 0

2.4.4 Distribusi lognormal

Distribusi ini berguna untuk menggambarkan distribusi kerusakan untuk

kondisi yang bervariasi. Disini time to failure (t) dari suatu komponen

diasumsikan memiliki distribusi lognormal bila y=ln(t), mengikuti distribusi

normal dengan rata-rata µ dan variansinya adalah s.

Fungsi padat peluang (pdf) distribusi lognormal adalah :

f(t)=

, [ ]

- Fungsi keandalan distribusi lognormal adalah R(t) = 1-ϕ * ( )+

Laju kegagalannya adalah λ(t) =

MTTF distribusi lognormal adalah

MTTF = exp (µ+(0.5.s2))

Dimana :

f(t) = probabilitas kerusakan

R(t) = Fungsi keandalan

λ(t) = Laju kerusakan

µ = Rata-rata

s = Variansi

2.5Penentuan Distribusi Statistik

Untuk menentukan suatu distribusi statistik perlu melakukan pengujian

hipotesa. Hipotesa adalah perumusan sementara mengenai suatu hal yang dibuat

untuk menjelaskan dan mengarahkan penelitian selanjutnya. Jika perumusan atau

persyaratan dikhususkan mengenai populasi statistik, umumnya mengenai

nilai-nilai parameter populasi, maka hipotesa tersebut disebut hipotesa statistik kecuali

dinyatakan lain. (Suryono,2015)

Langkah untuk memutuskan apakah menerima atau menolak hipotesa tersebut

digunakan dalam membandingkan keragaman data yang diambil dari mesin-mesin

dalam penelitian ini, perlu diketahui distribusi waktu terjadinya kerusakan untuk

interval waktu tertentu. Untuk pengujian tersebut dapat digunakan pengujian Chi

Kuadrat (Chi Square) atau dengan uji Kolmogorov Smirnov. (Suryono,2015)

2.5.1 Uji Chi Kuadrat (Chi Square)

2.5.1.1Chi-Square Sebagai Uji Independensi

Menurut Usman dan Akbar (2006) Uji independensi adalah suatu uji yang

dipergunakan untuk melihat apakah perbedaan yang diamati dari beberapa

proporsi sampel signifikan atau hanya kebetulan saja (by chance). Pengujian

seperti ini pada dasarnya membandingkan frekuensi observasi dengan frekuensi

yang diharapkan (expected), jika hipotesis nol adalah benar. Untuk mempermudah

menghitung frekuensi observasi, maka dipergunakan tabel kontingensi. Tabel itu

berisikan hasil observasi terhadap beberapa proporsi tertentu berdasarkan atribut

yang ingin diamati perubahannya dan pengaruhnya. Misalnya, akan diamati

pengaruh diterapkannya metode baru (dengan tidak diterapkan metode baru

terhadap sampel yang berasal dari 4 populasi, maka tabel tersebut berbentuk 2x4

(dua baris, empat kolom). Dengan diketahuinya proporsi masing-masing sampel

dan jumlah sampel untuk setiap populasi maka frekuensi observasi dapat dihitung.

Apabila hipotesis nol adalah benar, maka frekuensi yang diharapkan dapat

pula dihitung berdasarkan jumlah proporsi masing-masing atribut (tidak

diterapkan atau diterapkan) dibagi dengan jumlah total sampel. Selanjutnya, untuk

menguji hipotesis nol, maka frekuensi observasinharus dibandingkan dengan

frekuensi yang diharapkan. Jika nilai observasi dan yang diharapkan adalah

serupa, maka secara intuitif hipotesis nol diterima. Jika terdapat perbedaan yang

besar antara kedua frekuensi tersebut, maka hipotesis nol ditolak dan dapat

disimpulkan, bahwa terdapat perbedaan yang signifikan pada keempat proporsi

terhadap penerapan metode baru tersebut.

Fungsi : menguji apakah ada perbedaan antara frekuensi yang diamati dengan frekuensi harapan.

H0 : tidak ada perbedaan antara frekuensi harapan dengan frekuensi

H1 : ada perbedaan antara frekuensi harapan dengan frekuensi

observasi.

Statistik :

x

2= Σ1

; i = 1 … K

dengan Oi = frekuensi observasi kategori i

Ei = frekuensi harapan kategori i

Jika frekuensi observasi dan frekuensi harapan tidak jauh berbeda, maka

Oi–Ei kecil sehingga x2 juga kecil dan sebaliknya, sehingga semakin besar x2

makin besar pula kemungkinan kedua frekuensi berbeda sehingga H0 ditolak.

Metode :

- Hitung frekuensi harapan kategori i sesuai dengan H0 .

- Untuk setiap kategori, kurangkan frekuensi observasi dengan frekuensi

harapan dan kuadratkan hasilnya, kemudian bagi dengan frekuensi

harapan.

- Jumlahkan untuk setiap kategori untuk mendapatkan nilai x2.

Keputusan :

Distribusi sampling x2 berdistribusi chi-square dengan derajat bebas db = n-1.

Jika kemungkinan yang berkaitan dengan munculnya x2 dibawah H0 ≤ α,

maka H0 ditolak jika tidak H0 diterima.

2.5.1.2Chi-Square Sebagai Uji Goodnes Of Fit

Menurut Usman dan Akbar (2006) uji chi-square juga dapat dipergunakan

untuk memutuskan apakah distribusi probabilitas tertentu, seperti binomial,

poisson, atau normal adalah distribusi yang cocok untuk dipergunakan pada

persoalan tertentu. Kemampuan ini menjadi penting, karena dalam mengambil

keputusan berdasarkan data statistik haruslah ditentukan suatu distribusi

probabilitas yang paling mewakili distribusi data yang sedang ditinjau.

Melalui uji chi-square data diketahui seberapa jauh asumsi yang dipergunakan

dalam suatu distribusi dapat di pergunakan. Dengan kata lain, uji chi-square

memungkinkan untuk menentukan apakah terdapat perbedaan yang signifikan

kasus ini ketepatan (goodness of fit) dari suatu distribusi teoretis terhadap

distribusi observasi dapat ditentukan.

2.5.2 Uji Kolmogorov-Smirnov

Menurut Suryono (2015) uji Kolmogorov-Smirnov adalah suatu goodness of

fit test, artinya yang diperhatikan adalah tingkat kesesuaian antara distribusi

serangkaian harga sampel (skor yang di observasi) dengan suatu distribusi teoritis

tertentu. Tes ini menetapkan apakah skor-skor dalam sampel dapat secara masuk

akal dianggap berasal dari suatu populasi dengan distribusi teoritis itu.

Dalam tes ini mencakup perhitungan distribusi frekuensi kumulatifyang akan

terjadi dibawah distribusi toritisnya, serta membandingkan distribusi frekuensi itu

dengan distribusi frekuensi hasil observasi. Distribusi teoritis tertentu merupakan

representasi dari apa yang diharapkan dibawah H0. Tes ini menetapkan suatu titik

dimana kedua distribusi itu (teoritis dan observasi) memiliki perbedaan terbesar.

Misalkan F0 (X) = suatu fungsi distribusi frekuensi kumulatif yang

sepenuhnya di tentukan, yakni distribusi kumulatif teoritis dibawah H0. Artinya

untuk harga N yang sembarang besarnya, harga F0 (X) adalah proporsi kasus yang

diharapkan mempunyai skor yang sama atau kurang dari pada X. Misalkan SN (X)

= distribusi frekuensi kumulatif yang diobservasi dari suatu sampel random

dengan N observasi. Dimana X adalah sembarang skor yang mungkin, SN (X) =

k/N, dimana k sama dengan banyaknya observasi yang sama atau kurang dari X.

Dibawah hipotesis nol bahwa sampel itu telah ditarik dari distribusi teoritis

tertentu, maka diharapkan bahwa untuk setiap harga X, SN (X) harus jelas

mendekati F0 (X). Artinya dibawah H0 kita akan mengharapkan selisih antara SN

(X) dan F0 (X) adalah kecil da nada dalam batas-batas kesalahan random.

Tes Kolmogorov-Smirnov memusatkan perhatian pada penyimpangan

(deviasi) terbesar. Harga F0 (X) - SN (X) terbesar dinamakan deviasi maksimum.

Dhitung = Maximum | |

Menurut Usman dan Akbar (2006) uji Kolmogorov-Smirnov berfungsi untuk

menguji kesesuaian antara distribusi harga-harga yang diobservasi dengan

H0 : distribusi frekuensi observasi = teoretis

Ha : distribusi frekuensi observasi ≠ teoretis

Yang dibandingkan adalah distribusi frekuensi kumulatif hasil pengamatan dengan distribusi frekuensi kumulatif yang terjadi dibawah distribusi teoretis

tertentu ( di representasikan dalam H0 )

Metode :

- Tentukan distribusi kumulatif teoretis (F0 (X))

- Tentukan distribusi kumulatif observasi (SN (X)) yang sesuai dengan

interval F0 (X)

- Hitung selisih F0 (X) - SN (X)

- Hitung deviasi maksimum (simpangan terbesar)

D = max | |

Dengan :

F0 (X) = fungsi distribusi frekuensi kumulatif teoretis dibawah H0 (proporsi kasus

yang diharapkan mempunyai skor < = X)

SN (X) = distribusi frekuensi kumulatif observasi dari suatu sampel dengan N

observasi. SN (X) = K/N dengan k = banyaknya observasi yang < = k

2.6Model Penggantian Age Replacement

Model Age Replacement adalah model perawatan dengan menetapkan nilai

interval waktu perawatan pencegahan berdasarkan selang waktu termakan yang

digunakan untuk tindakan penggantian dengan kriteria minimasi

(Jardine,1973)(dalam Ansori dan Imron, 2013).

Model Age Replacement memiliki formulasi sebagai berikut :

( ) ( ) ( )

Dimana :

C = Total ongkos persatuan waktu jika penggantian dilakukan dalam interval

R ) = Nilai reliability pada saat ( )

Cp = Biaya penggantian pencegahan

Cf = Biaya penggantian kerusakan

M( )= Nilai rata-rata waktu terjadinya kerusakan

Tf = Waktu penggantian kerusakan

Tp = Waktu penggantian pencegahan

tp = Interval waktu penggantian pencegahan

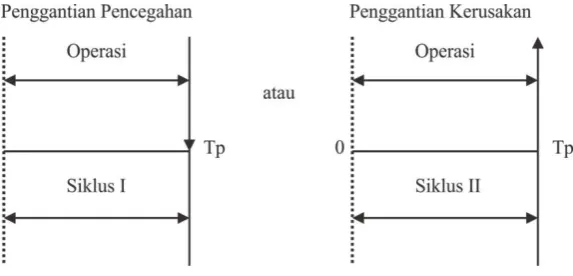

Terdapat dua siklus operasi dalam model Age Replacement diantaranya :

1. Siklus I adalah siklus pencegahan yang diakhiri dengan kegiatan pencegahan

dengan melakukan penggantian komponen yang telah mencapai umur

penggantian sesuai dengan yang direncanakan.

2. Siklus II adalah siklus kerusakan yang diakhiri dengan kegiatan penggantian

kerusakan sebelum mencapai waktu yang telah ditetapkan.

Gambar 2.4. Siklus Model Age Replacement

Sumber : Jardine,1973 (dalam Ansori dan Imron,2013)

2.7Penentuan Interval Waktu Perawatan

Menurut Gasperz (1996) dalam Kurniawan (2013) komponen yang memiliki

distribusi kegagalan peluang tertentu dengan fungsi peluang f(t), maka nilai

∑ [ ] ∫

Dengan H(0) = 0. Jadi tp = 0, maka H(tp) = H(0) = 0

Misalnya tp =1, maka nilai harapan banyaknya kegagalan (kerusakan)

komponen sistem dalam interval waktu (0,1) sebagai berikut :

H(1) = [ ] ∫

Selanjutnya apabila tp = 2, maka nilai harapan banyaknya kegagalan

(kerusakan) komponen sistem dalam interval waktu (0,2) sebagai berikut :

H(2) = [ ] ∫ [ ] ∫

Jika suatu komponen sistem itu memiliki distribusi kerusakan mengikuti distribusi

normal X~N(µ,σ2

), dengan fungsi kepekatan peluang (Gasperz,1996)(dalam

Kurniawan 2013), maka :

* +

Maka nilai harapan dari banyaknya kerusakan komponen sistem dalam interval

waktu (0,tp) :

∑ [ ] ∫ * +

Fungsi kegagalan yang menyebar mengikuti distribusi normal X~N(µ,σ2 ),

Dengan dilakukannya perhitungan biaya perawatan kita akan dapat

mengetahui berapa jumlah biaya yang dikeluarkan untuk perawatan berdasarkan

interval waktu yang sudah dibahas sebelumnya. Manfaat yang diperoleh adalah

manajemen dapat mengetahui dengan pasti biaya yang paling rendah pada periode

tertentu, sehingga dapat dilakukan evaluasi. Pengembangan dari masalah ini

dalam interval waktu, dengan kerusakan serendah mungkin. Waktu perawatan

yang optimal antara kegiatan penggantian preventif, dapat diketahui dengan

memilih interval waktu yang memiliki biaya terendah. Apabila interval waktu

yang optimal diperoleh, maka biaya perawatan yang paling minimum dapat

diketahui. (Rahman,2001)(dalam Kurniawan, 2013)

C(tp) =

Dimana : C(tp) = Biaya perawatan dalam interval waktu

Cp = Biaya penggantian satu komponen

Cf = Biaya penggantian kerusakan

H(tp)= Banyaknya kerusakan dalam interval waktu (0,tp) merupakan

Nilai harapan.

tp = Interval waktu

Biaya penggantian satu komponen dapat ditentukan berdasarkan

pertimbangan berikut :

a. Jumlah komponen yang diperlukan.

b. Harga per 1 item komponen.

Biaya penggantian kerusakan dapat ditentukan berdasarkan pertimbangan

berikut :

a. Biaya yang dikeluarkan pada saat mesin berhenti produksi dalam kondisi

rusak maka perusahaan akan tetap membayar operator mesin tersebut.

b. Biaya yang dikeluarkan untuk perbaikan dengan membayar mekanik pada saat

mesin mengalami kerusakan.

c. Biaya kehilangan kesempatan dimana biaya pada saat mesin dalam berada

kondisi rusak maka perusahaan kehilangan kesempatan memperoleh

keuntungan sesuai dengan yang direncanakan.

Biaya penggantian komponen terhadap kondisi tertentu dapat diasumsikan

lebih rendah dari pada biaya untuk penggantian kerusakan. Dengan adanya

untuk perawatan berdasarkan interval waktu. Sehingga kita mengetahui dengan

pasti biaya yang paling rendah pada periode ke-t.

2.9Penelitian Terdahulu

2.9.1 Defri Vidiasari, Kusmaningrum Soemadi, dan Fifi Herni Mustofa Tahun 2015

Judul Penelitian “ INTERVAL WAKTU PENGGANTIAN PENCEGAHAN OPTIMAL KOMPONEN SISTEM PRINTING UNIT U41 MENGGUNAKAN

METODE AGE REPLACEMENTDI PT.PIKIRAN RAKYAT “

Penelitian dilakukan di PT.Pikiran Rakyat yakni perusahaan percetakan yang

memproduksi koran harian di Jawa Barat. Penelitian tersebut dilakukan karena

perusahaan sering mengalami kendala yang ditimbulkan oleh terjadinya kerusakan

mesin saat produksi sedang berlangsung yang menyebabkan kerugian pada

perusahaan. di penelitian ini menggunakan model Age Replacement untuk

memecahkan masalah yang sedang dihadapi oleh perusahaan dengan tujuan untuk

menentukan umur penggantian pencegahan komponen yang memberikan

ekspektasi biaya perawatan terendah. Sistem printing U41 sebagai fokus

penelitian dikarenakan memiliki frekuensi kerusakan tertinggi. Dari pengolahan

data kerusakan yang dilakukan menghasilkan identifikasi lima komponen kritis

yakni komponen ink screw, ink form roller ø80 dan ø90, serta ink transfer roller

ø90 dan ø110. Solusi

Penelitian tersebut menghasilkan nilai persentase penghematan dari setiap

komponen kritis. Yaitu komponen ink transfer roller ø110 dan ink transfer roller

ø90 memiliki nilai persentase terbesar yaitu 90,8% dan 90,2%, kemudian

komponen ink form roller ø80 dan ink form roller ø90 dengan nilai persentase

sebesar 87,5% dan 84,7%. Komponen yang memiliki nilai persentasi terendah

adalah ink screw yaitu sebesar 67,8%. dengan interval waktu penggantian

pencegahan 95 hari pada komponen ink form roller ø80 dan ink form roller ø90,

140 hari pada komponen ink transfer roller ø110 dan ink transfer roller ø90 dan

2.9.2 Jaka Purnama, Yosua Anggara Putra, Moch. Kalamollah Tahun 2015

Judul Penelitian “ METODE AGE REPLACEMENT DIGUNAKAN UNTUK MENENTUKAN INTERVAL WAKTU PERAWATAN MESIN PADA ARMADA BUS”

Penelitian ini dilakukan di PO Harapan Jaya Tulungagung yang

merupakan suatu perusahaan yang bergerak di bidang transportasi pelayanan jasa

angkutan darat jenis bus yang didukung dengan beragam armada bus yang

jumlahnya tidak sedikit , biaya yang dikeluarkan oleh perusahaan untuk perawatan

juga tidak sedikit tentunya. Transportasi merupakan kebutuhan yang tidak bisa

lepas dari masyarakat. Transportasi juga memiliki berbagai peran dalam berbagai

aspek, baik dalam aspek sosial, ekonomi, lingkungan, politik, pertahanan, maupun

keamanan. Setiap beroprasi armada-armada bus memerlukan adanya kebijakan

perawatan mesin, karena jika dilakukan perawatan mesin yang sesuai akan

meminimaliskan biaya perawatan bus. Dalam penyelesaian masalah metode yang

digunakan adalah model Age Replacement untuk menentukan kebijakan

penjadwalan perawatan yang optimal. Dengan model Age Replacement juga akan

di peroleh interval penjadwalan untuk perawatan yang optimal dengan biaya

produksi yang optimal.

Penelitian ini difokuskan pada armada bus merk HINO karena merk

tersebut memiliki tingkat kerusakan yang paling tinggi. Penelitian ini

menghasilkan waktu yang optimal dan biaya yang minimal dalam melakukan

kegiatan perawatan. sebelumnya diketahui biaya perawatan sebesar Rp

827.437.600,00 dengan melakukan kegiatan perawatan 2 kali dalam setahun,

kemudian didapat usulan biaya perawatan sebesar Rp 516.865.913,60 dengan

melakukan perawatan dalam setiap 9 hari atau 40 kali dalam setahun, dengan

didapatkan hasil usulan tersebut perusahaan akan melakukan penghematan

2.9.3 Sega Gavin Tama Tahun 2017

Judul Penelitian “PENENTUAN INTERVAL WAKTU OPTIMAL

PENGGANTIAN KOMPONEN WIRE SCREEN PADA MESIN WIRE PART

DENGAN METODE AGE REPLACEMENT DI PT.MOUNT DREAM INDONESIA”

Penelitian ini dilakukan di PT.Mount Dream Indonesia yang merupakan

perusahaan yang bergerak dibidang industri kertas, produk yang dihasilkan berupa

Corrugating Medium Paper (CMP), Brown Kraft (BK), Medium Linen (ML),

dengan produk unggulannya adalah Corrugating Medium Paper (CMP).

Permasalahan di perusahaan tersebut adalah belum adanya perencanaan perawatan

secara terjadwal sehingga sering terjadinya kerusakan pada mesin produksi saat

proses produksi sedang berjalan. komponen wire screen pada mesin wire part

adalah fokus Penelitian ini karena mesin ware part merupakan salah satu mesin

kritis di perusahaan tersebut. penelitian ini dilakukan bertujuan untuk menentukan

jadwal penggantian komponen ware screen dengan menggunakan model Age

Replacement.

Hasil penelitian ini adalah berupa data biaya Cost Maintenance (CM) sebesar

Rp 353.150.733,-, Cost Failure (CF) sebesar Rp 662.750.733,-. Interval waktu

yang optimal pada penggantian wire screen pada mesin wire part sesudah

dilakukannya perawatan adalah 65 hari. Dengan tingkat keandalan komponen

sebesar 0,513957758 (51,3%). Biaya yang dikeluarkan sebesar Rp

14.928.447/bulan untuk perawatan komponen. Total penggantian, lebih sedikit

dibandingkan dengan sebelum melakukan perawatan dengan metode age

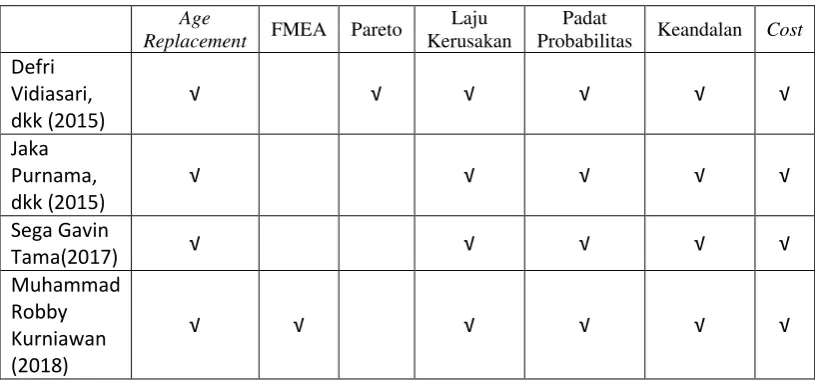

2.9.4 Perbedaan Penelitian ini dengan Penelitian terdahulu

Berikut adalah perbedaan antara penelitian ini dengan penelitian terdahulu,

antara lain :

Tabel 2.4. Perbedaan penelitian ini dengan penelitian terdahulu

Age

Replacement FMEA Pareto

Laju Kerusakan

Padat

Probabilitas Keandalan Cost

Defri Vidiasari, dkk (2015)

√ √ √ √ √ √

Jaka Purnama, dkk (2015)

√ √ √ √ √

Sega Gavin

Tama(2017) √ √ √ √ √

Muhammad Robby Kurniawan (2018)

√ √ √ √ √ √

Dari tabel diatas dapat diketahui pembeda dari penelitian ini dan penelitian

terdahulu adalah di penelitiannya Defri Vidiasari dkk tidak menggunakan metode

FMEA namun menggunakan Pareto. Didalam penelitiannya Jaka Purnama dkk

dan Sega Gavin tidak menggunakan FMEA serta Pareto. sedangkan di penelitian

ini menggunakan metode FMEA namun tidak menggunakan Pareto. Untuk hal-hal

lain seperti penggunaan model Age Replacement, menghitung laju kerusakan, nilai

padat probabilitas, keandalan mesin serta perhitungan cost sama-sama digunakan