BAB III

TINJAUAN PUSTAKA

3.1 PENDAHULUAN

Hal yang biasa di abaikan oleh operator alat berat yaitu tidak melakukan perawatan secara berkala.sering terjadi kerusakan yang disebabkan kelalaian operator yang dapat mengakibatkan kendaraan tidak dapat digunakan kembali. hal ini dikarenakan operator yang tidak mengetahui cara perawatan atau karena kesibukan saat memakainya. Oleh karena itu, pemilik alat berat harus melakukan perawatan secara berkala dengan rutin memeriksa mesin dan mendeteksi kerusakan kerusakan apa saja yang terjadi pada alat.

Sebagian besar operator atau pemilik alat berat belum mengetahui cara merawat dan menjaga agar alat tetap awet. Terkadang sistem hidrolik yang tidak dapat di kendalikan atau mesin yang cepat panas adalah suatu kerusakan yang sering terjadi. Oleh karena itu, operator harus mempelajarinya sehingga kerusakan dapat di tangani dan alat akan awet digunakan.

3.2 SISTEM MAINTENANCE (PERAWATAN)

Pengertian perawatan (maintenance) menurut Corder (1992) adalah semua pengaturan dan kegiatan yang diperlukan untuk menjaga dan memelihara mesin-mesin, peralatan, dan lain-lain pada kondisi siap operasi atau dengan memperbaikinya sehingga bebas dari kerusakan. Perawatan biasanya dilakukan berulang-ulang dengan manajemen periode tertentu. perawatan juga dapat dapat diartikan sebagai perbaikan terhadap suatu obyek yang telah mengalami kerusakan agar dapat berfungsi kembali sebagaimana mestinya.

Sistem hidrolik merupakan alat bantu yang dapat menggerakan suatu unit dan membutuhkan input untuk energi menjalankannya, sehingga menghasilkan output sesuai dengan fungsi atau karakteristik yang dimilikinya. Definisi perawatan adalah metode dimana aset dapat dipertahankan pada tingkat tertentu dengan biaya yang minimun untuk keinginan dalam menghasilkan pelayanan selama hidup aset tersebut dalam waktu dan lingkungan tertentu. Adapapun diadakannya pemeliharaan atau perawatan agar down time suatu unit seminimal mungkin.

a. Tujuan utama dari perawatan menurut Corder (1992) adalah:

Kemampuan produksi dapat dipenuhi sesuai dengan rencana dan target produksi yang diinginkan.

Menjaga kualitas pada tingkat yang tepat.

Menjamin ketersediaan optimum peralatan yang dipasang untuk produksi (atau jasa) dan mendapatkan laba investasi secara maksimum mungkin.

Mencapai tingkat biaya yang serendah – rendahnya.

Memperpanjang umur kegunaan asset (mesin, peralatan, bangunan, dan fasilitas lainnya yang digunakan untuk produksi).

Menjamin keselamatan orang yang menggunakan sarana tersebut. b. Jenis – jenis Maintenance

Preventive Maintenace merupakan kegiatan yang dilakukan untuk mencegah kerusakan yang terjadi secara dini pada alat dan untuk mencegah kerusakan yang lebih besar yang dapat menurunkan efektivitas produksi. Yang meliputi kegiatan: perbaikan, pembersihan, inpeksi, penyetelan, pemeriksaan kondisi, penggantian, serta tes fungsi.

Corrective maintenance hanya dilakukan pada perbaikan-perbaikan equipment yang secara berkala harus diperbaiki maupun yang rusak di luar perhitungan.

1. Prediktive maintenance merupakan perawatan yang bersifat prediksi.

2. Breakdown maintenace merupakan perbaikan yang dilakukan tanpa adanya rencana terlebih dahulu. Dimana kerusakan terjadi secara mendadak pada suatu alat atau produk yang sedang beroperasi.

3.2.1 Prosedur Perawatan

Sebelum melakukan perawatan terhadap aset sebaiknya terlebih dahulu menyusun rencana akan hal-hal atau kegiatan yang dilakukan untuk mesin tertentu. Prosedur yang harus dilalui dalam melakukan pemeliharaan:

Menentukan apa yang akan dipelihara. Hal ini meliputi pembuatan daftar sarana, penyusunan bahan-bahan yang menyangkut pembiayaan, karena ini merupakan aset fisik yang memerlukan pemeliharaan dan merupakan satu-satunya alasan yang bisa dipertanggung jawabkan dalam meminta pengeluaran biaya.

Menentukan bagaimana aset atau saran tersebut dipelihara. Membuat jadwal pemeliharaan bagi setiap mesin atau alat yang telah ditentukan.

Setelah mempersiapkan jadwal pemeliharaan, selanjutnya adalah menyusun spesifikasi pekerjaan yang dihimpun dari jadwal pemeliharaan. Spesifikasi ini dipersiapkan terpisah untuk masing-masing kegiatan dan frekuensi pemeriksaan.

3.2.2 Biaya Perawatan

Menurut Handoko (1989) Biaya perawatan preventif terdiri dari biaya-biaya yang timbul dari kegiatan pemeriksaan dan penyesuaian peralatan, penggantian atau perbaikan komponen-komponen, dan kehilangan waktu produksi yang diakibatkan kegiatan-kegiatan tersebut. Biaya pemeliharaan korektif adalah biaya-biaya yang timbul bila peralatan rusak atau tidak dapat beroperasi, yang meliputi kehilangan waktu produksi, biaya pelaksanaan pemeliharaan, ataupun biayaa penggantian peralatan.

3.3 PENYEBAB TERJADINYA KERUSAKAN

penyebab terjadinya kerusakan menurut walley B.H (1987) namun pada umumnya disebabkan oleh beberapa hal,antara lain:

Pengaruh keadaan cuaca (matahari,hujan,angin), sebagai contoh dapat disebut kerusakan pada isolasi kabel, panas ata temperatur yang tinggi menyebabkan cepatnya kerusakan pada kabel-kabel listrik tersebut.

Proses pemakaian yang terus-menerus menimbulkan getaran-getaran, gesekan-gesekan ataupun kotoran yang dapat mengakibatkan kerusakan pada bagian mesin.

Pengaruh kerusakan kecil pada salah satu bagian mesin yang dapat menjadi penyebab kerusakan yang lebih besar pada bagian mesin lainnya.

Pengaruh debu yang halus yang dapat menyebabkan aus pada bagian-bagian mesin Kelebihan beban.ketika alat mengalami kelebihan beban maka akan mengalami

kerusakan bukan hanya komponen suku cadang saja namun mesin akan terasa panas dan dapat meledak jika dipaksakan

3.4 WHEEL LOADER

Wheel loader adalah alat berat yang berfungsi sebagai pemindah material. Loader di bagi menjadi dua, yaitu loader crawler dan wheel loader. yang membedakan hanya crewler loader menggunakan rantai sebagai penggerak alat dan wheel loader adalah alat berat mirip dozer shovel, tetapi beroda karet (ban), sehingga baik kemampuan maupun kegunaannya sedikit berbeda. Wheel Loader menggunakan ban sebagai penggeraknya yang memudahkan mobilitas dan juga fungsi articulate yang memberikan ruang gerak fleksibel. Wheel loader merupakan alat yang dipergunakan untuk pemuatan material kepada dump truck dan sebagainya. Sebagai prime mover loader menggunakan traktor. Alat ini dapat beroperasi di daerah yang keras dan rata,kering tidak licin. Cara kerjanya yaitu loader menggali, bucket didorongkan pada material, jika bucket telah penuh maka traktor mundur dan bucket diangkat ke atas untuk selanjutnya dipindahkan.

Pada dasarnya Wheel Loader memiliki kegunaan-kegunaan yaitu: Pembersih lapangan atau lokasi pekerjaan(land clearing). Penggusuran tanah dalam jarak dekat.

Meratakan timbunan tanah dan mengisi kembali galian-galian tanah. Menyiapkan bahan-bahan dari tempat pengambilan material.

Gambar 3.1 Wheel Loader

(Sumber: Kamsar, Muhammad Hasbi, Aditya Rachman, 2016)

3.5 DASAR SISTEM HIDROLIK

Sistem dasar hidrolik merupakan komponen yang sangat penting dalam operasi kerja unit alat berat. dengan menerapkan hukum Pascal dan hukum Bernoulli, sistem hidrolik memanfaatkan tekanan fluida untuk bekerja sehingga menghasilkan tenaga. Dimana peran salah satunya adalah pompa hidrolik.

3.5.1 Pengertian Dasar Hidrolik

Menurut Kamsar, Muhammad Hasbi, & Aditya Rachman (2016) pengertian dasar dari suatu sistem hidrolik adalah suatu bentuk perubahan atau pemindahan daya dengan menggunakan media pengantar berupa fluida cair untuk memperoleh daya awal yang di keluarkan, dimana fluida pengantar ini dinaikan tekanannya oleh pompa pembangkit tekanan yang kemudian diteruskan ke silinder kerja melalui pipa-pipa saluran dan katup-katup. Gerakan translasi batang piston dari silinder kerja yang diakibatkan oleh tekanan fluida pada ruang silinder dimamfaatkan oleh gerak maju dan mundur.

3.5.2 Sirkuit Dasar Sistem Hidrolik

Rangkaian dasar dari sistem hidrolik sangat sederhana pada prinsipnya jika suatu sistem hidrolik bisa menghasilkan kerja dari gerak mekanik menjadi gerak hidrolik yang kemudian dirubah lagi menjadi gerak mekanik hal ini bisa dikatakan bahwa sudah memenuhi syarat sebagai sirkuit dasar sistem hidrolik

Gambar 3.2 Sirkuit Sistem Hidrolik

(Sumber: Kamsar, Muhammad Hasbi, Aditya Rachman, 2016) Sirkuit dan Komponen Dasar Sistem Hidrolik.

1. Hydroulic tank. 4. Control lever 2. Hydroulic pump 5. Hydroulic cylinder 3. Main relief valve 6. Filter

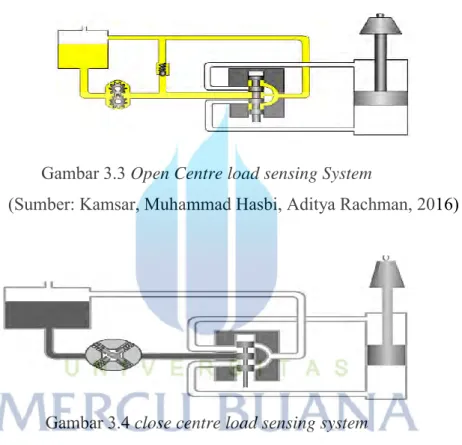

Sistem hidrolik dibagi menjadi open center load sensing system dan close center load sensing system yaitu

Open Center load sensing System yaitu dalam sistem bila control valve dalam keadaan netral, maka aliran oli disuplai oleh pompa langsung dikembalikan ke tangki hidrolik lagi. Pada saat itu, flownya maximum sedangkan pressurenya nol.

Close Center load sensing System adalah bila control valve dalam keadaan netral maka saluran dari pompa tertutup. Dengan demikian maka tekanan antara pompa control valve akan naik sampai batas tertentu kemudian pompa berhenti mensuplai oli ke sistem. Jadi bila control valve netral ( tertutup di tengah 0 maka pompa akan netral ( tidak mensuplai oli ). Dalam hal ini bila control valve netral maka pompa akan mensuplai oli sampai tekanan naik pada batas

yang sudah ditentukan kemudian pressure tersebut dimanfaatkan atau menghentikan sama sekali untuk menjaga agar tekanan kerja sistem konstan. Pada keadaan lain akan sama kejadiannya bila control valve digerakkan dan piston bergerak sampai akhir langkah piston silinder hidrolik. Dengan demikian maka tekanan sistem akan naik dan bila sudah mencapai batas yang sudah ditentukan maka suplai pompa dikurangi atau dihentikan sama sekali untuk menjaga tekanan dalam sistem agar tetap pada tekanan maksimum sistem.

Gambar 3.3 Open Centre load sensing System

(Sumber: Kamsar, Muhammad Hasbi, Aditya Rachman, 2016)

Gambar 3.4 close centre load sensing system

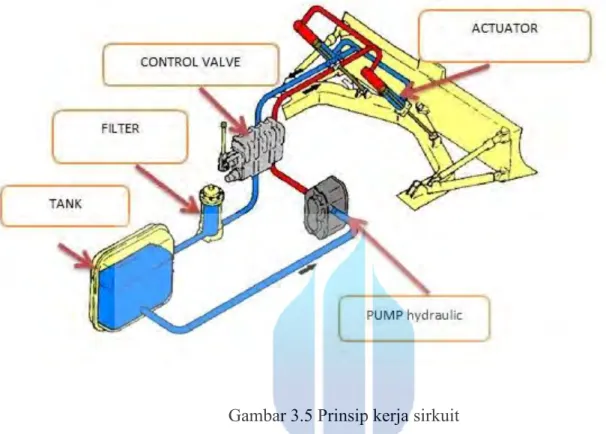

3.6 KOMPONEN-KOMPONEN PADA SISTEM HIDROLIK

Gambar 3.5 Prinsip kerja sirkuit

(Sumber: Kamsar, Muhammad Hasbi, Aditya Rachman, 2016)

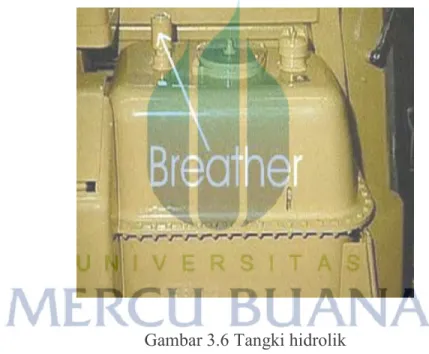

3.6.1 Tangki Hidrolik

Tangki hidrolik berfungsi sebagai tempat penampungan minyak hidrolik atau penyediaan minyak hidrolik dan tempat pendinginan minyak hidrolik yang kembali dari sistem. Sifat tangki hidrolik ini adalah tidak berhubungan dengan udara luar (pressurized). Tangki minyak hidrolik ini bisa juga disebut resevoir.

Selain untuk tempat penampungan minyak hidrolik, tangki direncanakan sesuai dengan instalasi pemipaan dan penggunaanya.

Tangki berfungsikan sebagai tempat kedudukan kontrol valve.

Kapasitas tangki direncanakan dapat menampung minyak hidrolik kurang lebih kapasitas gear pump (650 liter).

Dilengkapi dengan kisi-kisi (buffle) yang dapat menghilangkan gelembung-gelembung udara akibat pengembalian minyak dari return pipe.

Minyak dari return pipe dapat dipisahkan sehingga tidak tercampur begitu saja dengan minyak yang sudah mengalami proses pendinginan.

Tangki dibagi dalam 2 (dua) bidang yang mudah dilepas untuk dibersihkan.

Pipa isap (suction tube) direncanakan lebih tinggi dari dasar tangki kurang lebih 1,5 kali dari diameter pipa.

Konstruksi tangki cukup kuat untuk menahan getaran-getaran dari pompa, motor dan getaran mesin.

Gambar 3.6 Tangki hidrolik (sumber: Andri hoey, 2015)

3.6.2 Pompa Hidrolik

Pompa adalah komponen yang paling dominan. berfungsi mengubah energi mekanik menjadi energi hidrolik dengan cara menekan fIuida hidrolik ke dalam sistem. Dalam sistem hidrolik, pompa merupakan suatu alat untuk menimbulkan atau membangkitkan aliran fluida (untuk memindahkan sejumlah volume fluida) dan untuk memberikan gaya sebagaimana diperlukan. Apabila pompa digerakkan oleh motor (penggerak utama), pada dasarnya pompa melaksanakan dua fungsi utama:

pompa menciptakan kevakuman sebagian pada saluran masuk pompa. Vakum ini memungkinkan tekanan atmospher untuk mendorong fluida dari tangki (reservoar) ke dalam pompa.

gerakan mekanik pompa mengisap fluida ke dalam rongga pemompaan, dan membawanya melalui pompa, kemudian mendorong dan menekannya ke dalam sistem hidrolik.

Apabila pompa dapat menarik kevakuman yang sempurna pada saluran masuknya, maka tekanan (absolut) 101,3 kPa (~1 bar) tersedia untuk mendorong fluida ke dalam pompa. Dengan demikian untuk menghindari kavitasi dalam pompa tekanan dasar harus jauh lebih kecil. Kavitasi adalah ruangan kosong dalam pompa yang terisi udara, dan seharusnya seluruh ruangan ini terisi fluida oli. Pada dasarnya kavitasi dapat merusak pompa, akibat dari gesekan langsung antara rotor dan stator atau antara rotor-rotornya. Cara sederhana untuk mencegah kavitasi adalah:

Menaikkan reservoar (tangki), maka kolom fluida hidrolik mengisi pompa dengan tekanan positif dan tekanan vakum pada saluran masuk terhindar.

Pengangkatan minimal pada saluran masuk pompa untuk menjaga tekanan vakum (tekanan penyedotan) rendah atau sekurang-kurangnya di atas batas tekanan penguapan.

Saluran masuk pompa harus cukup lebar untuk menjaga kecepatan aliran di bawah 1 m/detik, dan harus cukup pendek untuk membuat penurunan tekanan minimal.

Gambar 3.7 Open loop and closed hydraulic circuit (Sumber: Krist, Dr. Ing. Thomas, 1991)

(sumber:Jawara Kreasi Cemerlang, 2016)

3.6.3 Power Take Off (PTO)

PTO adalah unit transmisi khusus untuk menghasilkan power pada mesin untuk menggerakkan unit misalnya winches, penggerak. Beberapa unit harus menggunakan power engine untuk menggerakkan attachment, misalnya hydraulic pump. Untuk itu dipasang PTO (power take off) di samping transmisi. Power yang diteruskan PTO berasal dari driving gear pada countershaft. PTO output shaft bertumpu pada bearing yang dipasang di PTO case. PTO gear berhubungan dengan PTO drivinggear (reverse idle gear) dengan cara menggeser shifter shaft. Metode untuk mengaktifkan PTO dengan menggunakan air type dan wire type.

Gambar 3.9 Power Take Off ( PTO ) (Sumber: Andri hoey, 2015)

3.6.4 Actuator

Actuator adalah untuk menggerakan perlengkapan kerja (attachment) yang mengubah tenaga hidrolik menjadi tenaga mekanik. dua jenis aktuator pada sistem hidrolik yaitu silinder hidrolik dan motor hidrolik.

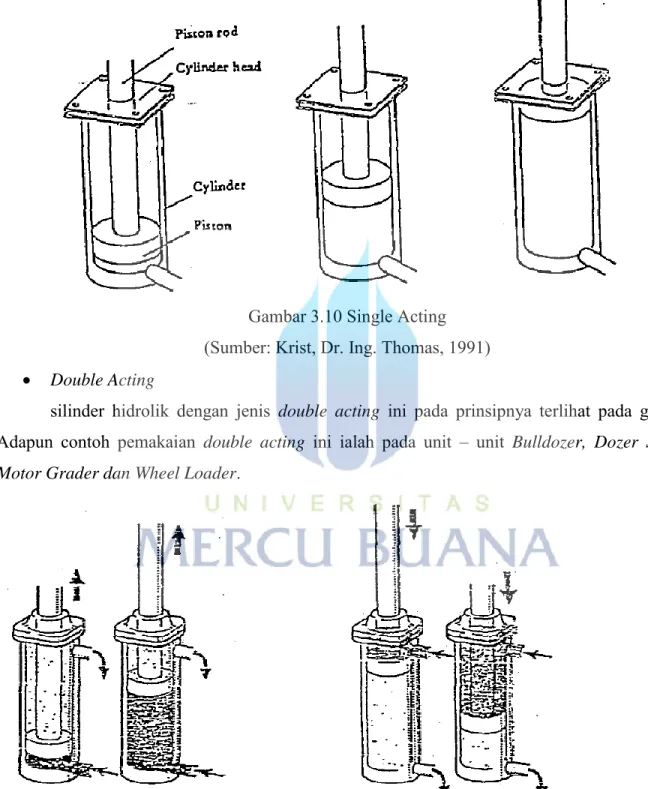

silinder hidrolik dibagi dalam 2 (dua) jenis yaitu: Single Acting

Hydraulic cylinder dengan jenis single acting ini pada prinsipnya terlihat pada single acting ini ialah pada unit Forklift.

Gambar 3.10 Single Acting (Sumber: Krist, Dr. Ing. Thomas, 1991) Double Acting

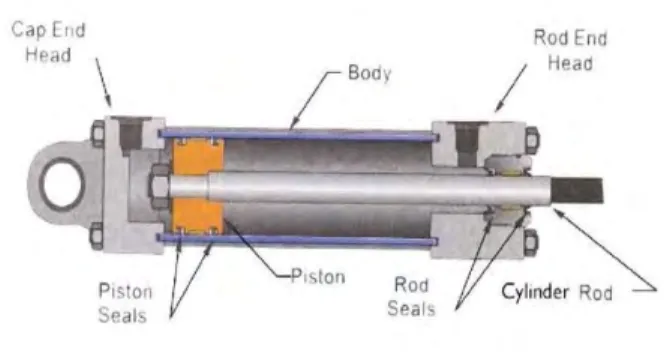

silinder hidrolik dengan jenis double acting ini pada prinsipnya terlihat pada gambar. Adapun contoh pemakaian double acting ini ialah pada unit – unit Bulldozer, Dozer Shovel, Motor Grader dan Wheel Loader.

Gambar 3.11 Hydraulic Cylinder ( Double Acting ) (Sumber: Krist, Dr. Ing. Thomas, 1991)

Gambar 3.12 Reservoir

(sumber: Krist, Dr. Ing. Thomas, 1991)

3.6.5 Pipa Aliran (Hose hidrolik)

Pipa yang digunakan untuk aliran fluida hidrolik dapat berupa pipa standard, tube, atau juga berupa hose. Tube berdiameter sampai dengan 100mm, diproduksi oleh pabrik secara memanjang tanpa sambungan. Digunakan untuk tekanan hidrolik tinggi yang presisi.

Sedangkan pada pipa standard, biasanya digunakan pada operasional tekanan rendah. Dapat menggunakan sambungan, biasanya berupa sambungan las.

Untuk hose dalam bahasa Indonesia dikenal dengan selang. Namun selang yang dapat beroperasi pada tekanan yang tinggi, dan biasanya juga pada temperatur yang tinggi.

Gambar 3.13 Hose hidrolik

3.6.6 Cylinder Bucket

Yaitu berfungsi untuk menggerakan bucket yang berasal dari tenaga oli hidrolik dan saat penggerak tidak digunakan, maka oli hidrolik akan kembali ke tangki.

Gambar 3.14 Silinder bucket (Jawara Kreasi Cemerlang, 2016)

3.6.7 Filter Oli Hidrolik

Komponen ini berfungsi untuk mengumpulkan kotoran (biasanya berupa metal) pada fluida hidrolik, agar kotoran-kotoran tersebut tidak ikut bersirkulasi. Komponen ini sangat penting karena kotoran metal selalu diproduksi pada setiap sistem hidrolik. Biasanya filter diposisikan pada sisi suction pompa hidrolik. Namun kebersihan filter ini harus tetap terjaga, karena apabila terlalu kotor dan menyebabkan aliran fluida terhambat, dapat menyebabkan kavitasi pada pompa hidrolik yang sangat berbahaya apabila itu terjadi.

(Jawara Kreasi Cemerlang, 2016)

3.7 KONTROL VALVE

Untuk mengatur aliran, dengan cara menahan aliran dengan perubahan arah atau menggunakan suatu hambatan bisa juga dengan kombinasi keduanya.

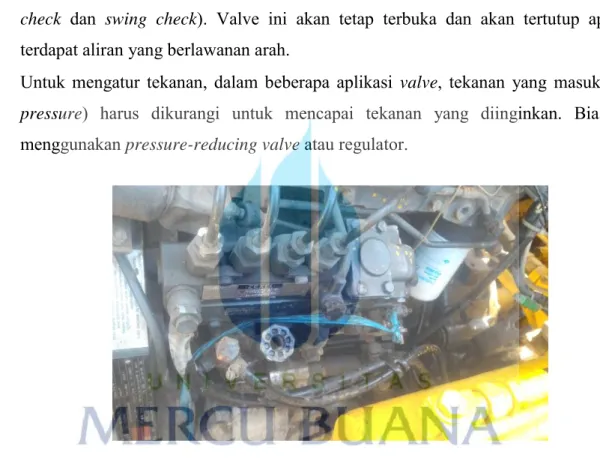

Untuk mencegah aliran balik (back flow), biasanya menggunakan check valve (lift check dan swing check). Valve ini akan tetap terbuka dan akan tertutup apabila terdapat aliran yang berlawanan arah.

Untuk mengatur tekanan, dalam beberapa aplikasi valve, tekanan yang masuk (line pressure) harus dikurangi untuk mencapai tekanan yang diinginkan. Biasanya menggunakan pressure-reducing valve atau regulator.

Gambar 3.16 Kontrol valve (sumber: Jawara Kreasi Cemerlang, 2016)

3.7.1 Katup Pengontrol Sistem Hidrolik (Hydraulic Control Valve)

Pompa hidrolik menghisap oli dari tangki kemudian mensupply sistem. Aliran yang dihasilkan oleh positif displacement pump tersebut dinaikkan tekanannya, diatur jumlah alirannya dan diatur arah alirannya untuk mengoperasikan perlengkapan kerja unit. Pengaturan ini semua yang melaksanakan adalah control valve (katup pengontrol).

Berdasarkan fungsinya control valve diklasifikasikan, menjadi tiga kelompok: Pressure control valve (katup pengontrol tekanan)

Flow control valve (katup pengontrol aliran)

Directional control valve (katup pengontrol arah aliran)

Gambar 3.17 Prinsip Kerja Tipe Poppet

3.7.2 Pressure Control Valve (Katub Pengontrol Tekanan)

Pressure control valve adalah katup yang mengatur tekanan dalam sirkuit dengan mengembalikan semua atau sebagian oli ke tangki apabila tekanan pada sirkuit mencapai setting pressure.

Konstruksi dari pressure control valve ada 3 ( tiga ) jenis yaitu. Tipe Poppet

Konstruksinya terdiri dari valve, spring dam adjusting screw beserta shim / nut.

Gambar 3.18 Prinsip kerja tipe poppet (Sumber: Krist, Dr. Ing. Thomas, 1991)

Pada gambar (a), katup dalam posisi tertutup pada saat tekanan rendah, karena tekanan tersebut tidak cukup untuk melawan gaya dari spring. Pada gambar (b), saat tekanan naik, akan mampu melawan gaya spring dan katup terbuka, sehingga oli dalam sirkuit dapat

keluar. Pada gambar (c), naiknya tekanan akan membuka katup sedemikian rupa sehingga oli dapat keluar lebih banyak sampai kenaikan tekanan berhenti. Tipe Poppet ini biasanya digunakan untuk safety valve.

Tipe Piston

Konstruksinya dapat dilihat pada gambar dibawah ini.

Gambar 3.19 Prinsip Kerja Tipe Piston (Sumber: Krist, Dr. Ing. Thomas, 1991) Cara kerjanya:

Pada gambar (a), tekanan dalam sirkuit bekerja pada ujung piston dan mendorong katup piston. Apabila tekanannya rendah, katup tidak terbuka karena tekanan tidak cukup melawan gaya spring. Pada gambar (b), bila tekanannya naik sehingga mampu melawan gaya spring piston akan mendorong katup piston yang selanjutnya akan membuka lubang dan membuang oli ke tanki sampai kenaikan tekanan berhenti.

Tipe Pilot

Konstruksi dari tipe pilot ini dapat dilihat pada gambar.

Gambar 3.20 Simbol dan Prinsip Kerja Tipe Pilot (Sumber: Krist, Dr. Ing. Thomas, 1991)

Tipe katup ini sama dengan tipe poppet dalam membebaskan tekanan oli tetapi berbeda saat akhir pembebasan olinya dan mudah dalam mengatur tekanan seperti mudahnya saat membebaskan oli. Naiknya tekanan akan menyebabkan pilot valve terbuka sehingga tekanan pada balance chamber turun dan main valve bergerak ke kanan yang selanjutnya membuka saluran yang lebih besar. Ketiga tipe katup pengontrol tekanan di atas (pressure control valve) umumnya dipakai untuk relief dan safety valve

3.7.3 Flow Control Valve (Katub Pengontrol Aliran)

Flow control valve adalah katup yang berfungsi mengatur jumlah aliran oli yang akan masuk ke actuator. Katup-katup yang dikategorikan ke dalam katup pengontrol aliran antara lain:

Konstruksi throttle valve terlihat pada gambar. Adapun fungsinya adalah mengalirkan oli ke dua arah dimana arah aliran kembali dipersempit sehingga kapasitas oli yang mengalir menjadi kecil. Throttle valve ini banyak dipakai pada fork lift untuk lift cylinder.

b. Make Up Valve.

Nama lain untuk make up valve ialah suction valve, intake valve, suction return valve, vacum dan antivoid valve. Katup ini berfungsi untuk mencegah kevacuman dalam sirkuit hidrolik. Biasanya terpasang antara control valve.

c. Flow Reducing Valve

Flow reducing calve atau flow check valve berfungsi untuk mengurangi jumlah oli yang akan menuju actuator, agar gerakan actuator menjadi lambat, sesuai dengan bebannya. Dengan lambatnya gerak actuator tersebut maka operator akan mudah memposisikan attachment sesuai dengan yang dikehendaki. Contoh pemakaian flow reducing valve ialah pada tilt cylinder pada bulldozer.

Gambar 3.21 Simbol dan Prinsip Kerja Flow Reducing Valve (Sumber: Fadwah Maghfurah & Muhammad Hadiyanto, 2012) d. Demand Valve

Fungsi demand valve ialah untuk menjaga agar aliran oli yang menuju ke sistem steering selalu konstan. Contoh pemakaian demand valve ini ialah pada wheel loader. Konstruksi dan simbol demand valve tersebut terlihat pada gambar.

Gambar 3.22 Simbol dan Prinsip Kerja Demand valve (Sumber: Fadwah Maghfurah & Muhammad Hadiyanto, 2012) 3.7.4 Directional Control Valve ( Katub Pengontrol Arah Aliran)

Fungsi katup pengontrol arah aliran ialah untuk mengontrol arah dari gerakan silinder hidrolik atau motor hidrolik dengan merubah arah aliran oli atau

memutuskan aliran oli.

Gambar 3.23 Katup Pengontrol Arah Aliran (Directional Control Valve) (Sumber: Fadwah Maghfurah & Muhammad Hadiyanto, 2012)

a. Aplikasi Katup Pengontrol Arah Aliran (Directional Control Valve). Katup pengontrol arah aliran diklasifikasikan dalam 3 (tiga) macam pada sirkuit yaitu.

1. Series Valve Circuit. 2. Tandem Valve Circuit. 3. Parallel Valve Circuit.

3.7.5 Relief valve

Gambar 3.24 Relief valve

(sumber: Fadwah Maghfurah & Muhammad Hadiyanto, 2012)

Tekanan minyak hidrolik pada sistem atau sirkuit sistem hidrolik. Relief valve digunakan untuk mengatasi bila adanya tekanan yang berlebihan yang dapat mengganggu proses aliran bahkan kegagalan proses yaitu dengan membatasi tekanan maksimum yang diijinkan dalam hidrolik sistem agar sistem sendiri tidak rusak akibat over pressure.

3.8 PERBANDINGAN SISTEM HIDROLIK DIBANDING SISTEM MEKANIK

Menurut Wirawan & Pramono, (2009) dalam sebuah sistem hidrolik akan didapatkan keuntungan-keuntungan bila dibandingkan dengan sistem mekanik antara lain:

Pemindahan gaya dan daya lebih besar.

Pengaturan arah, kecepatan dan tekanan dapat dilakukan dengan mudah. Sehingga gerakan bisa lebih teratur.

Suatu pembalikan arah secara cepat dapat dilakukan dengan mudah.

Pemindahan gaya dapat dilakukan ke tempat yang jauh, yaitu dengan memasang jaringan pipa, tanpa mengganggu sistem yang lain.

Penempatan dan pengaturan komponen-komponen hidrolik lebih sederhana dan tidak diperlukan tempat yang besar.

Sedangkan kerugian-kerugiannya adalah karena gesekan di dalam saluran-salurannya bisa menyebabkan oli panas dan ini akan menyebabkan perubahan viskositas oli. Goyangan dan penyusutan pipa-pipa dan hose karena tekanan dapat menyebabkan lepasnya sambungan-sambungan.

3.8.1 Hukum Pascal

Menurut Kamsar, Muhammad Hasbi, Aditya Rachman, (2016) prinsip dasar sistem hidrolik berasal dari hukum pascal, dimana tekanan fluida statis harus mempunyai sifat sifat sebagai berikut

Tekanan bekerja tegak lurus pada permukaan bidang. Tekanan disetiap titik sama untuk semua arah.

Tekanan yang diberikan kesebagian fluida dalam tempat tertutup,merambat secara seragam kebaagian lain fluida.

3.8.2 Sifat-sifat Fluida Cair

Dr. Ing. Thomas Krist, (1991) menjelaskan bahwa fluida cair mempunyai beberapa sifat dasar yang melekat, termasuk pada alat berat yang akan terlihat setelah fluida tersebut melewati masa kerja tertentu. Berikut beberapa sifat-sifat fluida:

Viskositas, adalah sifat yang dimiliki oleh semua fluida nyata. Viskositas (kekentalan) fluida besarnya dapat ditentukan melalui pengukuran terhadap tingkat hambatan yang ditimbulakan pada aliran fluida yang bersangkutan.

Kemampu mampatan, dalam hal ini fluida cair memiliki sifat tak termampatkan (incompressible). Karena ketika diberi tekanan, fluida cair tidak mengalami perubahan massa jenis.

Titik beku, adalah temperatur dimana fluida cair membeku dan berhenti mengalir. Untuk mesin-mesin yang bekerja dilapangan, pada umumnya titik beku yang diinginkan antara 20 sampai -30oC.

Suatu sifat yang penting dari fluida untuk temperatur rendah adalah sifat mencair pada udara dingin. Oli Hidrolik Jumlah penggunaan sistem hidrolik yang besar dengan masing-masing persyaratan yang dibutuhkan, dapat diambil kesimpulan bahwa apa yang diartikan dengan oli hidrolik tidak hanya

menyangkut satu oli hidrolik, melainkan serangkaian oli khusus. Pada prinsipnya suatu cairan tekan dalam instalasi hidrolik harus memiliki beberapa fungsi penting, diantaranya adalah:

Transmitting Power (meneruskan tenaga), berfungsi untuk meneruskan tenaga dari tempat satu ketempat yang lain.

Melapisi komponen sistem hidraulik yang saling berhubungan secara mekanikal antara komponen satu dengan yang lainnya (membentuk oil film).

Cleaning (pembersih), oli hidrolik harus berfungsi sebagai pembersih. Oli hidrolik akan membawa kotoran dari sistem yang akan dibawa ke tangki hidraulik yang kemudian kotoran tersebut akan disaring oleh oli filter pada tangki hidrolik.

Cooling (pendingin). Saat sistem hidrolik bekerja merubah energi mekanis menjadi energi kinetis akan menimbulkan panas. Oli hidrolik yang bergerak dalam sistem akan mentransmisikan panas tersebut ke sistem pendingin sehingga temperatur kerja tetap terjaga.

3.8.3 Pelumasan

Setiap mesin yang berputar atau bergesekan antara satu dengan yang lainnya pasti membutuhkan zat pelumas. Begitu besarnya pengaruh zat pelumas terhadap kinerja mesin, sehingga mesin yang pelumasannya kurang sempurna pasti akan sering mengalami gangguan yang berakibat kerusakan berat pada mesin tersebut. Pelumas yang digunakan ialah oli mesin yang mempunyai kekentalan yang dinyatakan dalam SAE ( Society of automotive Engineering ) dimana makin besar angkanya berarti oli mesin tersebut semakin kental. Misalnya SAE 10, SAE 20, SAE30 dll.

Selain diklasifikasikan menurut kekentalannya, oli mesin juga diklasifikasikan menurut penggunaan dan mutunya. Klasifikasi ini dinyatakan dalam API ( American Petroleom Institute

), dimana urutanya menggunakan abjad dari A dst. Semakin mendekati A berarti oli semakin baik, contoh:

Untuk diesel engine digunakan klas CA, CB, CC, CD.

Untuk Gasoline Engine digunakan Klas SA, SB, SC, SD, SE, SF. Fungsi pelumasan antara lain :

Mencegah atau mengurangi gesesakan Mencegah atau mengurangi keausan Mencegah atau mengurangi kenaikan suhu Mencegah atau mengurangi korosi

Mencegah kontaminasi Sebagai isolasi listrik Sebagai pemindah tenaga Sebagai peredam getaran

3.8.4 Kerusakan Oli

Terjadinya kerusakan pada oli disebabkan antara lain oleh:

Kontaminasi: Kerusakan oli karena ada pengaruh dari luar oli tersebut. Deteriorasi : Kerusakan karena pengaruh dari dalam oli itu sendiri.

Terjadinya kerusakan pada kualitas oli akan menyebabkan kerusakan pada komponen dan terganggunya sistem.

Gambar 3.25 Kerusakan Oli dan Akibatnya (Sumber: Purnomo, Agus, 2011)

Untuk melindungi mekanik dari segala resiko kecelakaan kerja dari mesin dan kendaraan alat berat dibutuhkan keselamatan kerja yang bertujuan agar melindungi diri dari penderitaan mekanik saat melakukan pekerjaan yang berisiko.

3.9.1 Faktor-faktor Terjadinya Kecelakaan

Faktor faktor terjadinya kecelakaan dapat dikarenakan kondisi alat yang tidak aman, lingkungan kerja yang buruk, dan kecerobohan manusia saat bekerja.

Faktor faktor yang beresiko terjadinya kecelakaan: a) Faktor alat

-Alat yang belum aman kegunaannya -Kondisi alat yang sudah korosi atau rusak

-Alat yang tidak sesuai untuk standar keamanan kerja b) Faktor lingkungan kerja

-Alat yang berantakan dan tidak sesuai pada tempatnya -Lingkungan workshop yang tidak sesuai dengan SOP -Sarana seperti lampu dan listrik yang tidak aman c) Faktor manusia

-Kemampuan yang kurang dalam melakukan pekerjaan mekanik -Kurangnya konsentrasi saat bekerja

-Tidak disiplin dalam menjalankan mesin-mesin -Kecerobohan

3.9.2 Alat Keselamatan Kerja (Safety Tools)

Safety Tools berfungsi sebagai pengaman diri yang penting untuk pekerja bengkel maupun lapangan dan bertujuan untuk menghindari adanya kehilangan aset atau kecelakaan kerja yang tidak diinginkan. Alat pengaman selain pengaruh pada pekerja juga berpengaruh pada industri yang dinaungi, jika para pekerja tersebut tidak patuh dengan standar keselamatan kerja maka mengancam kelangsungan perusahaan tersebut, sekecil apapun kesalahan jika tidak menggunakan alat pelindung kerja ini dapat berakibat bahaya bahkan sampi kematian, safety tools yaitu peralatan keselamatan kerja yang harus dipakai oleh operator saaat bekerja yaitu

safety shoes, wearpack, kacamata pelindung, sarung tangan, masker dan lain sebagainya sebagi pelindung saat bekerja.

Gambar 3.26 Alat pelindung diri SOP (Standard Operasional Prosedure) (Sumber: PT. Jawara Kreasi Cemerlang, 2016)

Standar Operasional Prosedure adalah suatu standar atau pedoman tertulis yang digunakan untuk mendorong dan menggerakan suatu kelompok untuk mencapai tujuan organisasi. Selain itu juga SOP ini merupakan tata cara atau tahapan yang dilakukan dan harus dilalui untuk menyelesaikan suatu proses kerja, SOP ini selalu ada diperusahaan-perusahaan yang sudah bersetandar, karena tanpa SOP maka dapat dilakukan perusahaan tersebut belum siap untuk melakukan proses kerja.

SOP untuk operator mesin di machining shop PT. Jawara Kreasi Cemerlang memuat berapa hal yaitu definisi operator, tugas umum, tugas khusus, dan uraian tugas didalamnya terdapat prosedur start-up mesin. selain itu dalam SOP ini juga dilengkapi dengan operator instruction.