BAB II

TINJAUAN PUSTAKA

2.1 Motor Bakar

Nikolaus August Otto (14 Juni 1832 – 28 Januari 1891) ialah penemu mesin bakar dari Jerman tahun 1864. Nikolaus August Otto pertama kali membuat mesin motor bakar pada 1876. Mesin atmosfer pertamanya selesai pada Mei 1867. 5 tahun kemudian ia disusul oleh Gottlieb Daimler dan Wilhelm Maybach dan bersama mereka ciptakan gagasan putaran empat tak atau putaran Otto.

Sejarah motor bakar mengalami perkembangan yang menggembirakan sejak tahun 1864. Pada tahun tersebut Lenoir mengembangkan mesin pembakaran dalam tanpa proses kompresi. Campuran bahan bakar dihisap masuk silinder dan dinyalakan sehingga tekanan naik, selanjutnya gas pembakaran berekspansi yang mendorong piston, langkah berikutnya gas pembakaran dibuang. Piston kembali bergerak menghisap campuran bahan bakar udara dengan menggunakan energi yang tersimpan dalam roda gila. Mesin Lenoir pada tahun 1865 diproduksi sebanyak 500 buah dengan daya 1,5 hp pada putaran 100 rpm. Mesin berikutnya yang lebih efesien dari mesin Lenoir adalah Otto langen engine. Mesin ini terdiri dari piston yang tidak dihubungkan dengan poros engkol, tetapi piston bergerak bebas secara vertikal pada proses ledakan dan tenaga. Setelah itu, secara gravitasi piston bergerak turun dan terhubung dengan gigi pinion diteruskan ke roda gila. Selanjutnya energi yang tersimpan dalam roda gila digunakan oleh piston untuk energi langkah isap. Pada langkah isap campuran bahan bakar udara masuk silider untuk pembakaran.

2.1.1 Motor Bensin

Mesin bensin berbeda dengan mesin diesel dalam metode pencampuran bahan bakar dengan udara, dan mesin bensin selalu menggunakan penyalaan busi untuk proses pembakaran.Pada mesin diesel, hanya udara yang dikompresikan dalam ruang bakar dan dengan sendirinya udara tersebut terpanaskan, bahan bakar disuntikan ke dalam ruang bakar di akhir langkah kompresi untuk bercampur dengan udara yang sangat panas, pada saat kombinasi antara jumlah udara, jumlah bahan bakar, dan temperatur dalam kondisi tepat maka campuran udara dan bakar tersebut akan terbakar dengan sendirinya. Pada mesin bensin, pada umumnya udara dan bahan bakar dicampur sebelum masuk ke ruang bakar, sebagian kecil mesin bensin modern mengaplikasikan injeksi bahan bakar langsung ke silinder ruang bakar termasuk mesin bensin 2 tak untuk mendapatkan emisi gas buang yang ramah lingkungan. Pencampuran udara dan bahan bakar dilakukan oleh karburator atau sistem injeksi, keduanya mengalami perkembangan dari sistem manual sampai dengan penambahan sensor-sensor elektronik. Sistem Injeksi Bahan bakar di motor otto terjadi di luar silinder, tujuannya untuk mencampur udara dengan bahan bakar seproporsional mungkin.

2.1.2 Prinsip kerja Motor Bensin a. Motor bensin 2 Tak

Setiap 1 kali putaran poros engkol atau 2 kali gerakan piston menghasilkan 1 kali usaha.

Proses langkah kerja motor bensin 2 Tak sebagai berikut :

1. Langkah 1 kompresi dan hisap

Akibatnya, saluran pemasukan bahan bakar terbuka yang menyebabkan bahan bakar secara otomatis masuk melalui saluran pemasukan di bawah piston.Bahan bakar yang telah ada di silinder ditekan naik oleh piston sampai mencapai posisi TMA. Tekanan di silinder meningkat, kemudian bunga api dari busi membakar bahan bakar dan udara menjadi letusan.

2. Langkah 2 usaha dan buang

Letusan tersebut menghasilkan tenaga yang digunakan untuk mendorong piston bergerak turun dari TMA menuju TMB. Piston bergerak turun akan mendorong bahan bakar yang telah berada di bawah piston menuju saluran pembilasan. Saat piston bergerak turun saluran buang dan saluran pembilasan dalam keadaan terbuka. Gas sisa pembakaran akan terdorong keluar melalui saluran pembuangan menuju saluran pembuangan akibat desakan bahan bakar dan udara yang masuk dalam silinder melalui saluran pembilasan.

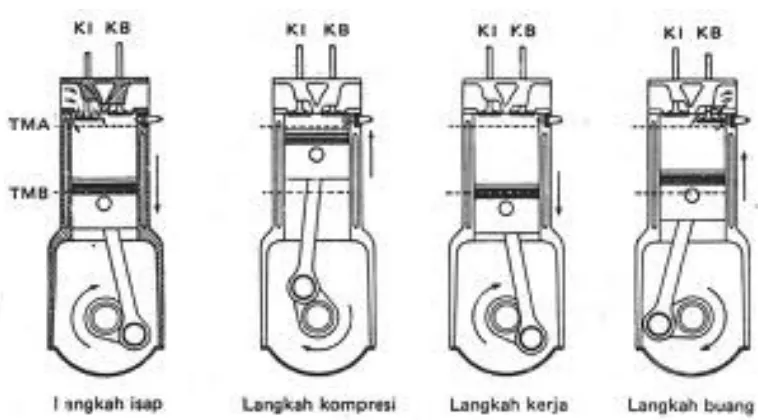

Dengan terbuangnya gas sisa hasil pembakaran, kerja mesin 2 langkah selesai untuk satu proses kerja (siklus). Proses up ward stroke dan down ward strok eakan terus bekerja silih berganti. Dapat di lihat pada gambar 2.1. Sumber www.academia.edu.

b. Motor bensin 4 langkah

Proses kerja motor 4 langkah sebagai berikut:

1. Langkah Hisap

Piston bergerak dari TMA ke TMB. Saat piston bergerak turun, katup masuk dalam keadaan terbuka, sehingga campuran bahan bakar dan udara terisap masuk kedalam silinder.Ketika piston mencapai TMB, katup masuk dalam keadaan tertutup. Dapat dikatakan bahwa langkah kompresi I selesai.

2. Langkah kompresi

Pada langkah kompresi II, kedua katup (katup masuk dan katup buang) dalam keadaan tertutup. Piston bergerak naik dari TMB menuju TMA mendorong campuran bahan

bakar dan udara dalam silinder, sehingga menyebabkan tekanan udara dalam silinder meningkat. Sebelum piston mencapai TMA campuran bahan bakar dan udara yang bertekanan tinggi dibakar oleh percikan api busi.

3. Langkah usaha

Pada langkah hisap, percikan api busi yang bereaksi dengan campuran bahan bakar dan udara bertekanan tinggi akan menimbulkan letusan. Letusan ini akan menghasilkan tenaga yang mendorong piston bergerak turun menuju TMB. Tenaga yang dihasilkan oleh langkah kerja di teruskan poros engkol untuk menggerakkan gigi transmisi yang menggerakkan gir depan.

4. Langkah Buang

Pada langkah buang, piston bergerak naik dari TMB menuju TMA. Katup masuk dalam keadaan tertutup dan katup buang dalam keadaan terbuka.

Gas sisa hasil pembakaran terdorong keluar menuju saluran pembuangan.

Gambar 2.2 Prinsip kerja motor bakar 4 langkah

2.1.3. Keuntungan dan kekurangan motor bakar 2 langkah 1. Kelebihan

Proses pembakaran terjadi setiap putaran poros engkol, sehingga putaran poros engkol lebih halus untuk itu putaran lebih rata. Tidak memerlukan klep, komponen part lebih sedikit, perawatan lebih mudah dan relatif murah. Momen puntir untuk putaran lanjutan poros lebih kecil sehingga menghasilkan gerakan yang halus. Bila dibandingkan dengan mesin empat langkah dalam kapasitas yang sama, tenaga yang dihasilkan lebih besar. Proses pembakaran terjadi 2 kali, sehingga tenaga lebih besar.

2. Kekurangan

2.1.4. Keuntungan dan kekurangan motor bensin 4 langkah 1. Kelebihan

Pemakaian bahan bakar lebih hemat. Putaran rendah lebih baik dan panas mesin lebih dapat didinginkan oleh sirkulasi oli. Langkah pemasukan dan buang lebih panjang sehingga efisiensi pemasukan dan tekanan efektif rata-rata lebih baik. Panas mesin lebih rendah dibanding mesin dua langkah.

2. Kekurangan

Perawatan mesin relatif lebih sulit karena konstruksi mesin lebih rumit dibandingkan dengan mesin 2 tak. Oli mesin lebih boros dan lebih cepat encer karena melumasi seluruh bagian mesin dan bersirkulasi sampai ke silinder. Suara mesin lebih kasar dan kontruksi mesin lebih rumit.

2.1.5 Motor Bakar Diesel

Motor diesel dikategorikan dalam motor bakar torak dan mesin pembakaran dalam (internal combustion engine).

a. Prinsip kerja motor diesel

Prinsip kerja motor diesel adalah merubah energi kimia menjadi energi mekanis. Energi kimia di dapatkan melalui proses reaksi kimia (pembakaran) dari bahan bakar (solar) dan udara di dalam silinder (ruang bakar). Pembakaran pada mesin diesel terjadi karena kenaikan temperatur campuran udara dan bahan bakar akibat kompresi piston hingga mencapai temperatur nyala.

b. Proses langkah kerja diesel 1. Langkah hisap

Pada ruang bakar mesin, udara masuk, saluran masuk terbuka. 2. Langkah kompresi

3. Langkah usaha

Tekanan gas hasil pembakaran bahan bakar dan udara akan mendorong piston yang dihubungkan dengan poros engkol menggunakan batang piston, sehingga piston dapat bergerak bolak-balik (reciprocating). Gerak bolak-balik torak akan diubah menjadi gerak rotasi oleh poros engkol (crankshaft). Dan sebaliknya gerak rotasi poros engkol juga diubah menjadi gerak bolak-balik torak pada langkah kompresi.

4. Langkah buang

Saat torak bergerak keatas dan menekan udara hasil pembakaran keluar ke udara luar melalui muffler/knalpot. Saluran keluarnya terbuka.

2.1.6 Kelebihan dan kekurangan motor bakar diesel 1. Kelebihan

Kelebihan dari mesin diesel adalah mesin ini lebih besar dari mesin bensin dengan tenaga yang sama karena konstruksi berat diperlukan untuk bertahan

menggunakan bensin. Peningkatan ekonomi bahan bakar juga berarti mesin diesel memproduksi karbon karbon dioksida lebih sedikit.

2.2 Ring piston

Ring piston diciptakan oleh oleh John Ramsbottom pada Institution of Mechanical Engineers pada 1854. Ring piston biasanya terbuat dari bahan besi cor spesial dan diameter ring piston sedikit lebih besar daripada diameter luar piston. Ring piston dipasang pada alur dan permukaannya berhubungan dengan dinding silinder.

Ring piston memiliki dua tipe, ring kompresi dan ring oli. Ring kompresi berfungsi untuk pemampatan volume dalam silinder serta menghapus oli pada dinding silinder. Kemampuan kompresi ring piston yang sudah menurun mengakibatkan performa mesin menurun, dan juga mesin berasap. Ring oli berfungsi untuk menampung dan membawa oli serta melumasi parts dalam ruang silinder.

Secara umum fungsi ring piston adalah sebagai berikut:

1. Sebagai sealing/perapat antara piston dan silinder untuk mencegah kebocoran selama langkah kompresi dan usaha kompresi.

2. Mengontrol dan Mencegah oli yang melumasi piston dan silinder masuk ke ruang bakar oli pelumas pada dinding silinder.

· Menyekat hubungan gas di atas dan dan di bawah piston

Untuk mencapai tujuan dan fungsi dari kedua ring piston tersebut , maka ring piston harus mempunyai syarat sebagai berikut:

1. Tahan terhadap panas dan pemuaian

2. Tahan akan keausan

3. Tahan puntiran dan tidak mudah patah.

Ring piston dibedakan menjadi dua macam, yaitu:

1. Ring Kompresi, jumlahnya satu atau dua dan untuk motor-motor yang lebih besar lebih dari dua. Fungsinya untuk merapatkan antara piston dengan dinding silinder sehingga tidak terjadi kebocoran pada waktu kompresi.

2. Ring Oli, dipasang pada deretan bagian bawah dan bentuknya sedemikian rupa sehingga, dengan mudah membawa minyak pelumas untuk melumasi dinding silinder.

Tujuan piston dalam silinder adalah:

Mengubah volume dari isi silinder, perubahan volume bisa diakibatkan karena piston mendapat tekanan dari isi silinder atau sebaliknya piston menekan isi silinder. Piston yang menerima tekanan dari fluida dan akan mengubah tekanan tersebut menjadi gaya (linear).

1. Membuka-tutup jalur aliran. 2. Kombinasi dari hal di atas.

2.3 Perawatan

Menurut pendapat Agus Ahyari, (2002) fungsi perawatan adalah agar dapat memperpanjang umur ekonomis dari mesin dan peralatan produksi yang ada serta mengusahakan agar mesin dan peralatan produksi tersebut selalu dalam keadaan optimal dan siap pakai untuk pelaksanaan proses produksi.

Keuntungan-keuntungan yang akan diperoleh dengan adanya perawatan yang baik terhadap mesin, adalah sebagai berikut :

1. Mesin dan peralatan produksi yang ada dalam perusahaan yang

bersangkutan akan dapat dipergunakan dalam jangka waktu panjang,

2. Pelaksanaan proses produksi dalam perusahaan yang bersangkutan

berjalan dengan lancar,

3. Dapat menghindarkan diri atau dapat menekan sekecil mungkin

terdapatnya kemungkinan kerusakan-kerusakan berat dari mesin dan

peralatan produksi selama proses produksi berjalan.

4. Peralatan produksi yang digunakan dapat berjalan stabil dan baik, maka

proses dan pengendalian kualitas proses harus dilaksanakan dengan baik

pula.

5. Dapat dihindarkannya kerusakan-kerusakan total dari mesin dan peralatan

produksi yang digunakan.

6. Apabila mesin dan peralatan produksi berjalan dengan baik, maka

penyerapan bahan baku dapat berjalan normal.

7. Dengan adanya kelancaran penggunaan mesin dan peralatan produksi

dalam perusahaan, maka pembebanan mesin dan peralatan produksi yang

2.4 Jenis-Jenis Perawatan

Menurut Daryus A, (2007) dalam bukunya manajemen perawatan mesin terbagi menjadi:

1. Perawatan pencegahan (Preventive Maintenance)

Perawatan pencegahan adalah pemeliharaan yang dibertujuan untuk mencegah terjadinya kerusakan, atau cara pemeliharaan yang direncanakan untuk pencegahan.

2. Perawatan korektif (Corrective Maintenance)

Perawatan korektif adalah pekerjaan pemeliharaan yang dilakukan untuk memperbaiki dan meningkatkan kondisi fasilitas/peralatan sehingga mencapai standar yang dapat di terima. Dalam perbaikan dapat dilakukan peningkatan-peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi rancangan agar peralatan menjadi lebih baik.

3. Perawatan berjalan (Running Maintenance)

Perawatan berjalan dilakukan ketika fasilitas atau peralatan dalam keadaan bekerja. Pemeliharan berjalan diterapkan pada peralatan-peralatan yang harus beroperasi terus dalam melayani proses produksi.

4. Perawatan prediktif (Predictive Maintenance)

Perawatan prediktif ini dilakukan untuk mengetahui terjadinya perubahan atau kelainan dalam kondisi fisik maupun fungsi dari system peralatan. Biasanya pemeliharaan prediktif dilakukan dengan bantuan panca indra atau alat-alat monitor yang canggih.

5. Perawatan setelah terjadi kerusakan (Breakdown Maintenance)

Perawatan ini dilakukan ketika terjadinya kerusakan pada peralatan, dan untuk memperbaikinya harus disiapkan suku cadang, alat-alat dan tenaga kerjanya.

6. Perawatan Darurat (Emergency Maintenance)

Pemeliharaan berhenti adalah pemeliharaan yang hanya dilakukan selama mesin tersebut berhenti beroperasi.

8. Perawatan rutin (routine maintenance)

Pemeliharaan rutin adalah pemeliharaan yang dilaksanakan secara rutin atau terus-menerus.

9. Merancang ulang (Design out maintenance)

Design out maintenance adalah merancang ulang peralatan untuk menghilangkan sumber penyebab kegagalan dan menghasilkan model kegagalan yang tidak lagi atau lebih sedikit membutuhkan maintenance. Sedangkan (Corder, Antony, K. Hadi, 1992), pekerjaan pelaksanaan perawatan dikategorikan dalam tiga cara yaitu :

1. Perawatan terencana (planned maintenance) 2. Perawatan korektif (corrective maintenance) 3. Perawatan tak terencana (unplanned maintenance)

2.5 Kegiatan-kegiatan Perawatan

Kegiatan perawatan dalam suatu perusahaan menurut Manahan P. Tampubolon, (2004) meliputi berbagai kegiatan sebagai berikut:

a. Inspeksi (inspection)

Kegiatan ispeksi meliputi kegiatan pengecekan atau pemeriksaan secara berkala dimana maksud kegiatan ini adalah untuk mengetahui apakah perusahaan selalu mempunyai peralatan atau fasilitas produksi yang baik untuk menjamin kelancaran proses produksi. Sehingga jika terjadinya kerusakan, maka segera diadakan perbaikan-perbaikan yang diperlukan sesuai dengan laporan hasil inspeksi dan berusaha untuk mencegah sebab-sebab timbulnya kerusakan dengan melihat sebab-sebab kerusakan yang diperoleh dari hasil inspeksi.

b. Kegiatan teknik (engineering)

perubahan-perubahan dan perbaikan-perbaikan bagi perluasan dan kemajuan dari fasilitas atau peralatan perusahaan. Oleh karena itu kegiatan teknik ini sangat diperlukan terutama apabila dalam perbaikan mesin-mesin yang rusak tidak didapatkan atau diperoleh komponen yang sama dengan yang dibutuhkan.

c. Kegiatan produksi (Production)

Kegiatan ini merupakan kegiatan pemeliharaan yang sebenarnya, yaitu merawat, memperbaiki mesin-mesin dan peralatan. Secara fisik, melaksanakan pekerjaan yang disarakan atau yang diusulkan dalam kegiatan inspeksi dan teknik, melaksankan kegiatan service dan pelumasan (lubrication). Kegiatan produksi ini dimaksudkan untuk itu diperlukan usaha-usaha perbaikan segera jika terdapat kerusakan pada peralatan.

d. Kegiatan administrasi (Clerical Work)

Pekerjaan administrasi ini merupakan kegiatan yang berhubungan dengan pencatatan-pencatatan mengenai biaya-biaya yang terjadi dalam melakukan pekerjaan-pekerjaan pemeliharaan dan biaya-biaya yang berhubungan dengan kegiatan pemeliharaan, komponen (spare parts) yang dibutuhkan, laporan kemajuan (progress report) tentang apa yang telah dikerjakan, waktu dilakukannya inspeksi dan perbaikan, serta lamanya perbaikan tersebut, komponen (spare parts) yag tersedia di bagian pemeliharaan. Jadi dalam pencatatan ini termasuk penyusunan planning dan scheduling, yaitu rencana kapan suatu mesin harus dicek atau diperiksa, dilumasi atau di service dan di resparasi.

e. Pemeliharaan bangunan (housekeeping)

kegiatan ini merupakan kegiatan untuk menjaga agar bangunan gedung tetap terpelihara dan terjamin kebersihannya.

1) Pemeliharaan terencana (planned maintenance)

Menurut Dhillon B.S, (2006) dalam bukunya “maintainability, maintenance, and reliability for engineers” ada 7 elemen dari perawatan pencegahan (preventive maintenance) yaitu:

a. Inspeksi : memeriksa secara berkala (periodic) bagian-bagian tertentu untuk dapat dipakai dengan membandingkan fisiknya, mesin, listrik, dan karakteristik lain untuk standar yang pasti

b. Kalibrasi : mendeteksi dan menyesuaikan setiap perbedaan dalam akurasi untuk material atau parameter perbandingan untuk standar yang pasti, c. Pengujian : pengujian secara berkala (periodic) untuk dapat menentukan

pemakaian dan mendeteksi kerusakan mesin dan listrik,

d. Penyesuaian : membuat penyesuaian secara periodik untuk unsur variabel tertentu untuk mencapai kinerja yang optimal,

e. Servicing : pelumasan secara periodik, pengisian, pembersihan, dan seterusnya, bahan atau barang untuk mencegah terjadinya dari kegagalan baru jadi,

f. Instalasi : mengganti secara berkala batas pemakaian barang atau siklus waktu pemakaian atau memakai untuk mempertahankan tingkat toleransi yang ditentukan,

g. Alignmen t: membuat perubahan salah satu barang yang ditentukan elemen variabel untuk mencapai kinerja yang optimal.

2) Perawatan korektif (Corrective Maintenance)

Perawatan secara korektif (corrective maintenance) adalah perawatan yang dilakukan secara berulang atau perawatan yang dilakukan untuk memperbaiki suatu bagian (termasuk penyetelan dan reparasi) yang telah terhenti untuk memenuhi suatu kondisi yang bisa diterima. (Corder, Antony, K. Hadi, 1992). Perawatan ini meliputi reparasi minor, terutama untuk rencana jangka pendek, yang mungkin timbul diantara pemeriksaan, juga overhaul terencana.

3) Perawatan tak terencana (unplanned maintenance)

akibat yang serius, misalnya hilangnya produksi, kerusakan besar pada peralatan, atau untuk keselamatan kerja. (Corder, Antony, K. Hadi, 1992).

2.6 Mesin ARROW VRG tipe- 330.

Mesin VRG tipe-330 merupakan salah satu dari komponen utama dari pumping unit yang berfungsi menggerakkan pumping unit untuk menggerakkan pompa sucker rod naik-turun dari dalam sumur sehingga minyak dapat terangkat dari dasar sumur naik ke permukaan dapat di lihat pada gambar 2.3 di atas . Bersumber dari Pertamina EP Asset 1 Rantau Field.

Gambar 2.3 Mesin ARROW VRG tipe 330

Putaran dari mesin VRG tipe-330 di teruskan ke power take off (pemutus dan penerus putaran engine) sehingga putaran mesin dapat diteruskan dengan V-Belt ke gear reducer, gear reducer berfungsi untuk mengubah kecepatan putaran dari engine ke crank yang merupakan sepasang tangkai yang menghubungkan crankshaft pada gear reducer dengan pitman, Pitman adalah penghubung antara walking beam pada equalizer bearing dengan crank. Lengan pitman merubah gerakan berputar menjadi gerakan naik turun.

Walking beam merupakan balok melintang diatas menara (Sampson post)dengan mempunyai engsel ditengahnya. Pada ujung walking beam terdapat kepala kuda (horsehead) dan pada ujung yang lainnya dihubungkan dengan pitman yang fungsinya meneruskan gerakan pitman sehingga horsehead bergerak naik turun.

Mesin VRG tipe-330 yang beroperasi pada sumur-sumur minyak di PT.Pertamina Asset I Rantau Field selalu beroperasi 24 jam (non stop) sehingga banyak permasalahan yang sering timbul, Kondisi tersebut dapat disebabkan karena kurangnnya perawatan pada mesin. Faktor inilah yang umumnya menyebabkan kerusakan pada komponen-komponen mesin, untuk menjaga mesin agar dapat bekerja dengan reliabilityyang sesuai dengan standar perlu dilakukan perawatan harian, mingguan, bulanan, dan tahunan.

2.7 Spesifikasi mesin ARROW VRG tipe -330

1. Merek/tipe : ARROW VRG TIPE- 330

Lube Oil Capacity

11.With Filter Only : 8 Liters 12.With Filter & Cooler (if applicable) : 8,5 Liters

Coolant Capacity

13.Engine only : 7,8 Liters 14.With Oil Cooler (if applicable) : 8,8 Liters 15.Cylinder Compression Crank Speed (200rpm) : 12- 14 kg/cm2 16.Spark Plug Gap : 64 mm. 17.Distributor Point Gab : 56 mm. 18.Distributor Dwell Angle : 32- 36o

Valve Clearance –Cold

19.Intake : 69 – 84 mm 20.Exhaust : 69 – 84 mm

Oil Viscosity –Expected Air Temperature

SAE 40 : 210 - :250°F (99 -121°C)

2.8 Komponen-komponen mesin Arrow VRG Tipe- 330.

Hampir semua mesin terdiri dari dua bagian utama yaitu blok silinder dan kepala silinder . Kedua komponen dan sistem pendukungnya, seperti sistem bahan bakar, sistem pendingin, sistem kelistrikan, sistem pelumasan, dan lain-lain merupakan bagian tak terpisahkan dari sebuah mesin.

Gambar 2.4 Engine Arrow VRG tipe-330

1. Crankcase

Gambar 2.5 Crankcase

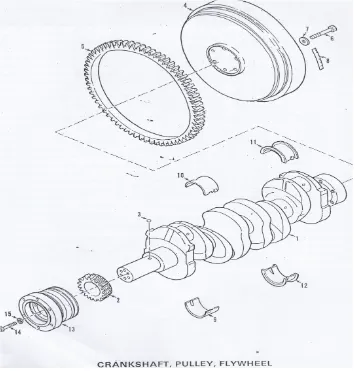

2. Crankshaft

Crankshaft assembly berfungsi sebagai menghubungkan connecting rods dan piston, di sangga oleh bearing dan bearing cap pada tempatnya di dalam crankcase, bearing ini disebut bearing utama (main bearing). Dapat dilihat pada (Gambar 2.6 Crankshaft assembly).

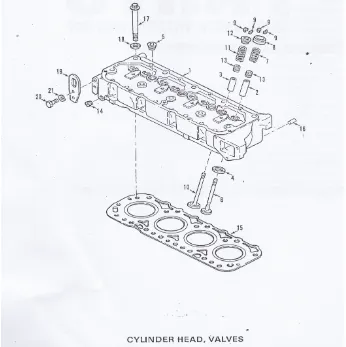

3. Cylinder head

Cylinder head berfungsi sebagai tempat menyediakan ruang dimana bahan bakar udara dapat dibakar secara efesiensi, hal in di lakukan dengan ,menyediakan lubang berbentuk khusus atau ruang yang berposisinya berada di atas setiap slinders saat kepala dibaut ke blok, kepala slinders juga mempunyai saluran-saluran yang disebut port.dapat di lihat pada (Gambar 2.7 cylinder head).

Gambar 2.7 Cylinder Head

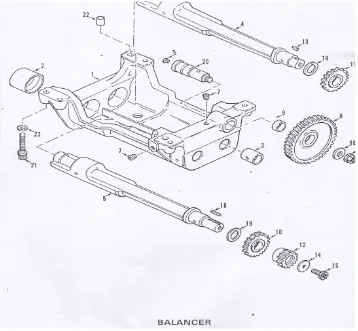

Balancer salah satu komponen yang di gunakan sabagai peredam getaran engine,balancer berupa dua buah yang di tempatkan sejajar di kanan dan di kiri, balancer di gunakan untuk menghaluskan suara engine kontruksi balancer terdiri dari dua shaft yang di pasang di bagian sisi bawah dari cylinder block yang didukung beberapa bushing. Dapat di lihat pada (Gambar 2.8 Balancer).

Gambar 2.8 Balancer

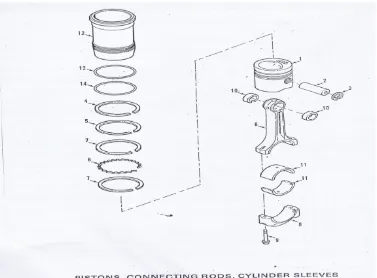

5. Piston dan connecting rod

tersebut di rancang untuk mencegah agar gas bertekanan tinggi dari proses pembakaran mengalir melewati piston, seperti gambar tersebut. Dapat dilihat pada (Gambar 2.9 Piston dan connecting rod).

Gambar 2.9 Pistons dan Connecting Rods

6. Thermostat housing

Gambar 2.10 Thermostat Housing

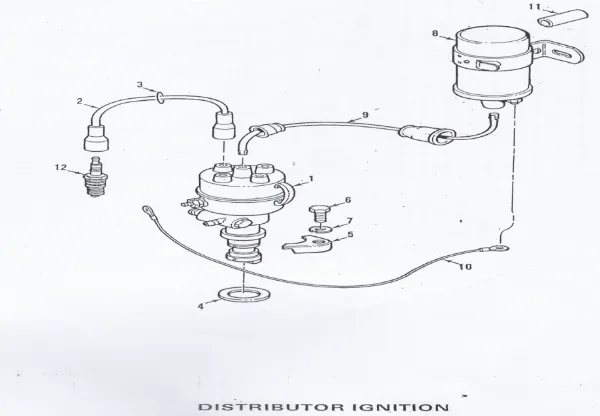

7. Distributor ignition

Distributor ignition berfungsi sebagai menddistribusikan atau membagi arus tegangan tinggi ke tiap busi. Dapat di lihat pada (Gambar 2.11 Distributor ignition).

8. Coil Bracket

Coil bracket adalah merubah arus masuk primer menjadi arus keluar skunder bertenanga tinggi. Dapat dilihat pada (Gambar 2.12 Coil branket).

Gambar 2.12 Coil bracket

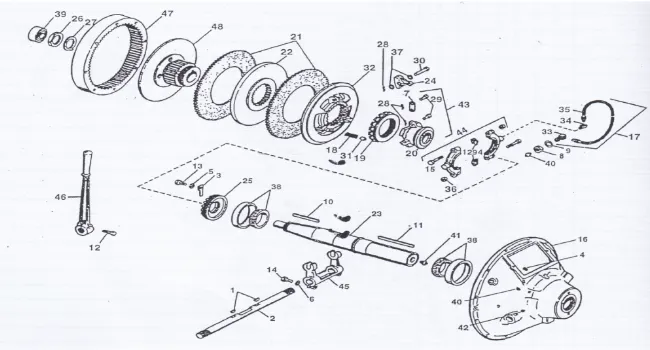

9. Double Plate Clucth

Double Plate Clucth penggoperasiannya adalah sebagai salah satu pemindahan tenaga yaitu masuk ke unit kopling di teruskan ke V-Belt ke gear reducer, geear reducer berfungsi mengubah kecepatan dari engine ke crank yang merupakan sapasang tangkai yang menghubungkan cranshaft. Dapat dilihat pada (Gambar 2.13 Double Plate Clutch).