42

VII. HASIL DAN PEMBAHASAN

Hasil yang diharapkan dari pengkajian ini adalah berkurangnya nilai Evaluasi Risiko Kerja OSHMS (Occupational Safety and Health Management System) di stacking (Welding 998 L). Dengan ide-ide perbaikan yang akan dan telah dilakukan, nilai Evaluasi Risiko Kerja OSHMS dapat berkurang cukup banyak. Sehingga potensi bahaya ergonomi di stacking (Welding 998 L) dapat berkurang dan pekerja dapat bekerja secara aman dan nyaman. Pihak manajemen dalam hal ini divisi SHE tidak manargetkan nilai yang harus dicapai, namun pihak manajemen berusaha menurunkan nilai Evaluasi Risiko Kerja OSHMS yang berkaitan dengan ergonomi ini seminimum mungkin, agar pekerja dapat terhindar dari penyakit yang disebabkan karena pekerjaan yang tidak ergonomis. Pekerjaan yang tidak ergonomis yang dikaji berkaitan dengan pergerakan tubuh manusia dan pekerjaan manual material handling. Perbaikan yang dilakukan meliputi aspek mesin, metode kerja, material dan manusia.

Perbaikan yang berkaitan dengan mesin dilakukan dengan meninggikan dudukan stacking yang sebelumnya 10 cm menjadi 35 cm. Peninggian dudukan stacking menjadi 35 cm didasarkan pada pengukuran antropometri para pekerja. Hal ini bertujuan agar pekerja tidak membungkuk ketika melakukan pekerjaan stacking. Perbaikan yang berkaitan dengan metode kerja dilakukan dengan cara mengubah posisi pekerja ketika bekerja di stacking. Sebelumnya pekerja selalu membungkuk ketika bekerja, postur membungkuk ketika bekerja merupakan posisi yang tidak ergonomis. Karena posisi ini dapat menyebabkan peregangan pada tulang punggung. Sehingga dapat menyebabkan dampak buruk bagi pekerja itu sendiri, seperti terserang penyakit musculoskeletaldisorder, low back pain, dan saraf terjepit. Seharusnya pekerja menggunakan kaki sebagai tumpuan ketika bekerja, bukan punggung yang dijadikan tumpuan. Sedangkan dari aspek manusia perlu diberikannya pelatihan yang berkaitan dengan ergonomi kerja dan aplikasinya di industri, agar para pekerja mengetahui cara pengangkatan benda yang benar berdasarkan kaidah ergonomi.

43

A. Mesin

Perbaikan-perbaikan yang dilakukan sudah dapat dihitung dan diperlihatkan hasilnya. Jika perbaikan meninggikan dudukan stacking (Welding 998 L) dilakukan, maka potensi bahaya ergonomi yang terkait dengan pengangkatan part berkurang dari 2053 point menjadi 570 point. Atau dengan kata lain berkurang sebanyak 72.23%, namun hal itu belum terwujud karena biaya yang dibutuhkan untuk memperbaiki dudukan di stacking (Welding 998 L) cukup besar dan waktu yang dibutuhkan untuk mengerjakannya cukup lama. Sehingga peninggian dudukan stacking (Welding 998 L) belum dapat dilakukan, namun demikian hasil yang dicapai dengan meninggikan dudukan stacking (Welding 998 L) sudah dapat diprediksi. Metode yang digunakan untuk memprediksi adalah dengan menggunakan rekaman video yang dapat dilihat berulang-ulang dan dapat diperkirakan pengurangan potensi bahaya yang berkaitan dengan ergonomi di stacking (Welding 998 L). Hasil pengurangan nilai yang berkaitan dengan peninggian dudukan di stacking (Welding 998 L) dapat dilihat pada Gambar 18.

Gambar 17. Hasil perbaikan dudukan stacking.

B. Metode Kerja

Perubahan metode kerja di stacking (Welding 998 L) juga merupakan suatu perbaikan yang harus dilakukan. Karena pekerja selalu membungkuk dalam melakukan pekerjaannya, hal ini akan berdampak buruk bagi pekerja. Posisi pekerja ketika melakukan pekerjaan stacking dapat dilihat pada Gambar 18.

930 745 171 136 33 296 102 58 114 0 0 500 1000 Handling part sedang Handling part kecil Handling part besar Persiapan Penyelesaian N il ai r is k p o in t Proses Kerja Sebelum perbaikan Sesudah perbaikan

44 Gambar 18. Posisi pekerja ketika melakukan pekerjaan stacking.

Jika diperhatiakan posisi tubuh pekerja ketika melakukan pekerjaan stacking adalah membungkuk dengan membentuk sudut 900 Berdasarkan standar yang dibuat oleh PT. TMMIN posisi tubuh seperti ini memiliki nilai kecelakaan ergonomi sebesar 6 point. PT. TMMIN membuat standar posisi postur ergonomi dengan menggunakan penilaian point-point. Standar point yang terkait dengan posisi tubuh dapat dilihat pada Gambar 19. Dari gambar terlihat bahwa posisi normal pekerja memiliki point yang kecil di bandingkan dengan posisi kerja jongkok atau membungkuk.

Gambar 19. Standar point yang terkait dengan posisi tubuh. Example of Posture Burden

Element Point Score : 2

15º

Bend upper bod y forward

Score : 3

Stand ing on tictoc

Score : 5

Sta nd a rm length from a wa ll lea rn your body forwa rd the wa ll push with posture

Score : 4

Squatting posture (Bend )

Score : 4 One knee should be on the ground

Score : 4

One foot should be stretched

Score : 6

Stand ing bend (Sinking d own more than 90º)

90º

Score : 6 One foot should

be stretched

Score : 6

Stretched arms forward Stand ing bend 30º

30º

Score : 8

Stretched arms forward stand ing bend 45º

45º 15º

Score : 9

Bend knees d eeply

30º

Bend knees d eeply bend forward 30º

Score : 10

Stan din g postu re = Score : 1

45 Oleh karena itu sebaiknya pekerjaan membungkuk harus dihindari, karena membungkuk dapat menyebabkan otot tulang belakang akan meregang lebar sehingga ada rongga pada otot. Hal ini dapat menyebabkan terjadinya cedera pada otot. Jadi sebaiknya posisi tubuh tulang punggung ketika mengangkat benda diusahakan tetap lurus, karena dengan posisi ini otot punggung akan menekan kebawah sehingga lebih merapat dan tidak terdapat rongga pada otot sehingga mencegah terjadinya cedera (Renawati dan Suny, 2000). Perbaikan metode kerja ini sudah dilakukan dan hasilnya dapat dilihat pada Gambar 2.

Gambar 20. Perbaikan metode kerja.

Perbaikan metode kerja ini menitikberatkan pada objek yang menjadi tumpuan ketika bekerja. Sebelumnya pekerja melakukan pekerjaan dengan bertumpu pada tulang belakang, namun setelah perbaikan pekerja menggunakan kaki sebagai tumpuan. Perubahan posisi kerja menjadi jongkok mengurangi point bahaya ergonomi, sebelumnya 6 point menjadi 4 point. Perbaikan metode kerja seperti ini dapat mengurangi potensi bahaya ergonomi dari 2035 point menjadi 1136 point, sebanyak 44.66% bahaya ergonomi yang dapat dikurangi setelah metode kerja diperbaiki. Pengurangan nilai bahaya ergonomi dengan menggunakan perbaikan metode kerja dapat dilihat pada Gambar 21.

46 Gambar 21. Hasil perbaikan metode kerja ergonomi.

Metode kerja ergonomi diaplikasikan pada proses kerja scan dan mencentang part dalam satu dolly. Rasa pegal pada punggung pekerja berkurang, namun dibutuhkan tambahan waktu sebanyak 4 detik untuk melakukan pekerjaan tersebut. Perbandingan waktu sebelum perbaikan dan sesudah perbaikan dapat dilihat pada Gambar 22. Penambahan waktu ini pun akan berkurang jika para pekerja sudah terbiasa dalam menggunakan metode kerja yang benar.

Gambar 22. Perbandingan waktu pada proses scan dan centang part.

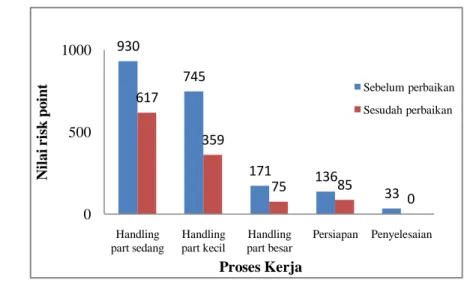

Peninggian dudukan stacking (Welding 998 L) dan perubahan metode kerja secara ergonomi jika dilakukan secara bersamaan dapat mengurangi potensi bahaya ergonomi paling besar. Potensi bahaya ergonomi dari 2053 point dapat dikurangi menjadi 392 point jika kedua perbaikan ini dilakukan. Perbaikan kedua

930 745 171 136 33 617 359 75 85 0 0 500 1000 Handling part sedang Handling part kecil Handling part besar Persiapan Penyelesaian N il ai r is k p o in t Proses Kerja Sebelum perbaikan Sesudah perbaikan

47 ide ini akan berdampak baik bagi pekerja, karena dapat mengurangi 80.90 % potensi bahaya ergonomi yang ada di stacking (Welding 998 L). Hasil pengurangan potensi bahaya ergonomi dari perbaikan dudukan stacking (Welding 998 L) dan metode kerja dapat dilihat pada Gambar 23. Dari hasil perbaikan kedua ide ini diharapkan pekerja dapat bekerja dengan cara ergonomi, cara-cara yang disarankan dalam mengangkat beban antara lain: memegang beban dan mengangkatnya dengan posisi tubuh setegak mungkin, posisi punggung tetap lurus dan posisi lutut yang cenderung kuat (Renawati dan Suny, 2000).

Gambar 23. Hasil perbaikan dudukan stacking dan metode kerja ergonomi.

C. Material

Material part yang mempunyai kode 51563-BZ011-00 memiliki berat sebesar 21.52 Kg, berat ini melebihi dari standar yang dibuat oleh divisi SHE yaitu 20 Kg. Standar kriteria yang berkaitan dengan ergonomi dapat dilihat pada Tabel 2. 930 745 171 136 33 193 95 58 46 0 0 500 1000 Handling part sedang Handling part kecil Handling part besar Persiapan Penyelesaian N il ai r is k p o in t Proses Kerja Sebelum perbaikan Sesudah perbaikan

48 Tabel 2. Standar kriteria ergonomi

Bagian Tubuh Assesment Item Criteria Name of MSD be prevented Male (Regular Employees) Male (Inexperienced Personnel) Female Upper limb Upper limb

score Less than 30 Less than 20 Less than 20 Trigger

Finger Tightening force Less than 1000 kgf-cm Less than 1000 kgf-cm Less than 600 kgf-cm Fit in force Less than

8 kgf Less than 8 kgf Less than 5 kgf Arthritis Lumber Postural weight score 30 20 20 Chronic lumb pain

Heavy object 20 kg 20 kg 12 kg Accidental

lumber pain (Strained back) Push-pull force Less than 30 kgf Less than 30 kgf Less than 20 kgf Lower

limb Squat rate 30% tact 20% tact 30% tact

Peroneal nerve palsy

Skin Dermatitis

Score Less than 15 Less than 15

Less than 15 (Galvanizing by female workers is prohibited) Contact dermatitis

Sumber : Toyota Motor Manufacturing Indonesia, 2000.

Part yang mempunyai berat melebihi standar akan berdampak buruk bagi pekerja dari sisi ergonomi, oleh karena itu part yang mempunyai berat di atas 20 Kg harus diangkat menggunakan alat bantu. Alat bantu yang digunakan berupa alat pengangkat (hoist), ini tentunya akan menambah waktu kerja. Namun itu bukan suatu masalah karena selama ini pekerja bekerja di bawah dari waktu standar. Waktu standar yang diberikan oleh perusahaan untuk melakukan satu kali proses stacking adalah 1200 detik, tetapi dalam waktu 1918 detik pekerjaan stacking sudah dapat diselesaikan oleh para pekerja. Oleh karena itu waktu sisa dapat digunakan untuk mengangkat part 51563-BZ011-00 dengan menggunakan hoist dan dapat waktu sisa itu juga digunakan untuk perbaikan metode kerja secara ergonomi. Perbandingan waktu proses angkat part 51563-BZ011-00 dapat dilihat pada Gambar 24.

49 Gambar 24. Perbandingan waktu proses angkat part 51563-BZ011-00.

D. Manusia

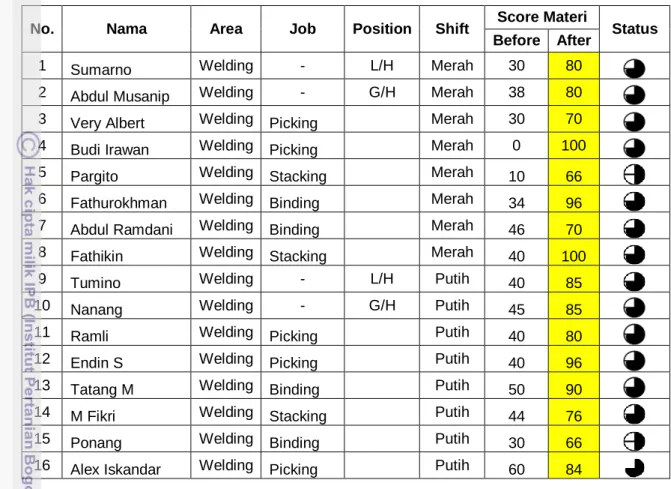

Selain perbaikan dari mesin, metode kerja dan material, pengetahuan tentang ergonomi diberikan kepada pekerja dalam bentuk pelatihan. Menurut Silalahi dan Silalahi (1995) perilaku pekerja yang tidak aman disebabkan oleh dua hal yaitu: pekerja tidak tahu cara kerja yang aman atau tidak tahu perilaku yang berbahaya dan pekerja mampu memenuhi persyaratan kerja yang menyebabkan terjadinya seluruh peraturan dan persyaratan kerja, namun tidak memenuhi atau mematuhinya. Pelatihan ini bertujuan agar para pekerja tahu tentang ilmu ergonomi dan akibat buruk yang disebabkan oleh pekerjaan yang tidak ergonomi serta para pekerja mampu menerapkan ilmu ergonomi didalam pekerjaannya.

Kegiatan pelatihan ini dilakukan sebanyak empat kali, dua kali kepada bagian red dan dua kali kepada bagian putih. Pelatihan ini bertujuan agar para pekerja mendapatkan pengetahuan tentang teori ergonomi serta dampak-dampak yang diakibatkan dari pekerjaan yang tidak ergonomi yang berkaitan dengan mengangkat benda. Kegiatan ini diikuti oleh 18 pekerja termasuk pimpinan kerja (Line Head dan Group Head) di bagian itu. Metode yang digunakan dalam melakukan pelatihan ini adalah tes awal, pelatihan dan tes akhir. Metode ini digunakan untuk mengukur tingkat pemahaman para pekerja dalam menangkap materi yang telah diberikan. Hasil dari kegiatan pelatihan dapat dilihat pada Tabel 3.

50 Keterangan :

: Butuh Bimbingan

: Bisa bekerja dengan pengawasan intensif : Bisa bekerja tanpa dibantu

: Bisa bekerja tanpa dibantu dan handle abnormality Score : 0 - 30

Score : 30 - 50 Score : 50 - 80 Score : 80 - 100

Tabel 3. Hasil pelatihan para pekerja

No. Nama Area Job Position Shift Score Materi Status

Before After

1 Sumarno Welding - L/H Merah 30 80

2 Abdul Musanip Welding - G/H Merah 38 80

3 Very Albert Welding Picking Merah 30 70

4 Budi Irawan Welding Picking Merah 0 100

5 Pargito Welding Stacking Merah 10 66

6 Fathurokhman Welding Binding Merah 34 96

7 Abdul Ramdani Welding Binding Merah 46 70

8 Fathikin Welding Stacking Merah 40 100

9 Tumino Welding - L/H Putih 40 85

10 Nanang Welding - G/H Putih 45 85

11 Ramli Welding Picking Putih 40 80

12 Endin S Welding Picking Putih 40 96

13 Tatang M Welding Binding Putih 50 90

14 M Fikri Welding Stacking Putih 44 76

15 Ponang Welding Binding Putih 30 66

16 Alex Iskandar Welding Picking Putih 60 84

E.

APD (Alat Pelindung Diri)

Back SupportPerbaikan yang terakhir dilakukan adalah uji coba penggunaan APD (Alat Pelindung Diri) berupa penunjang tulang belakang (back support). Alat Pelindung Diri ini berfungsi untuk menunjang tulang belakang ketika pekerja melakukan pekerjaan yang membungkuk, bertujuan agar tulang belakang tetap dalam kondisi lurus ketika membungkuk. Uji coba APD ini sudah dilakukan selama satu bulan di PVD (Packing Vanning Division)Sunter 1. Hasil dari uji coba APD ini dapat dilihat pada Gambar 25.

51 Gambar 25. Hasil uji coba APD (Alat Pelindung Diri) back support.

Jika diperhatikan hasil uji coba APD ini memberikan dampak yang baik bagi pekerja. Para pekerja tidak terganggu pernapasannya, pinggang menjadi lebih nyaman dan tidak mengganggu pekerjaan para pekerja. Selain itu kualitas dari APD ini juga cukup baik, tidak mudah sobek, perekat tetap kuat, jahitan tidak lepas dan suspender tetap elastis dan tidak mudah putus.

Uji Coba Alat Pelindung Diri (Back Support)

0 5 10 15 tidak men am bah gera h tidak men ggan ggu pern apas an tidak mem buat irita si ping gang lebi h ny aman tidak men ggan ggu wor kabi lity susp ende r tet ap e last is susp ende r tid ak p utus jahi tan tidak lepa s tidak robe k pere kat t etap kua t Aspek Pengamatan J um la h O Δ X