PENGARUH PENAMBAHAN Cr

2O

3TERHADAP DENSITAS PELET SINTER UO

2 Kartika Sari1,*, Tri Yulianto2, Novi Eka Setyawan11Prodi Fisika, Jurusan MIPA, FST, Universitas Jenderal Soedirman, Purwokerto 2PTBN-BATAN Jakarta

*E-mail: [email protected]

ABSTRACT

The sintered pellet of UO2 is the final product of pelletization process to produce sintered pellet.

This research aims to determine the density of UO2 sintered pellet after being mixed with dopant of Cr2O3.

The characterization of raw pellet and UO2 sintered pellet includes bulk density and tap density. The bulk

density of UO2 powder was 1.425 g/cm3, and tap density was 2.239 g/cm3. Based on the dimension

measurement of UO2 raw pellet known that its density was 53.25-55.57% TD, while UO2 sintered pellet

94.91-98.98% TD. After being added Cr2O3 dopant on UO2 sintered pellet with variation of addition of 0 up to 0.9%,

it is observed that the density of UO2 sintered pellet was 96.48-98.18%. It is concluded that the addition of

Cr2O3 dopant to UO2 powder was able to increase the density of UO2 sintered pellet.

Keywords : UO2 sintered pellet, density, grain size, Cr2O3 dopan

ABSTRAK

Pelet sinter UO2 (Uranium Dioksida) merupakan produk akhir dari proses peletisasi untuk

menghasilkan pelet sinter. Penelitian ini bertujuan untuk menentukan densitas pelet sinter UO2 setelah

dicampur dengan dopan Cr2O3. Karakterisasi pelet mentah dan pelet sinter UO2 meliputi bulk density dan tap

density. Bulk density serbuk UO2 sebesar 1,425 g/cm3, dan tap density sebesar 2,239 g/cm3. Berdasarkan

pengukuran dimensi pelet mentah UO2 diketahui bahwa secara teori, densitasnya sebesar 53,25-55,57% TD,

sedangkan pada pelet sinter UO2 94,91-98,98% TD. Setelah dilakukan pengamatan, ternyata setelah

penambahan dopan Cr2O3 pada pelet sinter UO2 dengan variasi penambahan dari 0 sampai dengan 0,9%

diperoleh densitas pelet sinter UO2 sebesar 96,48-98,18% maka dapat disimpulkan bahwa penambahan

dopan Cr2O3 ke dalam serbuk UO2 dapat menaikkan densitas pelet sinter UO2.

Kata Kunci : pelet sinter UO2, densitas, ukuran butir, dopan Cr2O3

1. PENDAHULUAN

Bahan bakar nuklir adalah bahan yang dapat menghasilkan proses transformasi inti atom (reaksi pembelahan atau penggabungan) secara berantai. Reaksi nuklir ada dua jenis yaitu reaksi fisi dan reaksi fusi. Reaksi fisi adalah reaksi pembelahan inti atom sedangkan reaksi fusi adalah reaksi penggabungan inti atom. Dalam perkembangannya, reaksi fisi adalah jenis reaksi yang digunakan dalam pemanfaatan tenaga nuklir secara terkendali. Bahan bakar fisi yang sampai saat ini dikenal dan digunakan secara luas adalah Uranium1).

Uranium digunakan sebagai bahan bakar nuklir pada reaktor daya untuk Pembangkit Listrik Tenaga Nuklir (PLTN) dalam bentuk senyawa dengan unsur lain1). Reaktor daya Tipe reaktor air ringan (Light water

reactor) dan tipe reaktor air berat (Heavy Water Reactor), Bahan akar yang digunakan pada reaktor daya

tersebut adalah Uranium Dioksida (UO2) dalam bentuk pelet sinter2,3).

beberapa persyaratan untuk dapat digunakan pada operasi reaktor nuklir. Persyaratan yang harus dipenuhi untuk pelet UO2 berupa persyaratan fisik meliputi dimensi, densitas dan cacat permukaan. Persyaratan kimia

yang harus dipenuhi adanya kandungan bahan pengotor, kandungan air dan perbandingan O/U (Oksigen per Uranium). Sedangkan persyaratan metalografi berupa struktur mikro yang meliputi ukuran butir dan ukuran pori4).

Perkembangan reaktor daya menuntut perbaikan terhadap spesifikasi pelet UO2 yang akan

digunakan. Salah satu cara untuk memperbaiki kondisi pelet UO2 yaitu dengan menambahkan ”additives atau

dopan” pada proses peletisasi. Penambahan dopan akan memberikan pengaruh yang positif terhadap kualitas pelet UO2. Kualitas pelet yang dihasilkan salah satunya adalah dapat memperbesar ukuran butir

(grain boundary). Berdasarkan hasil penelitian, bahan kimia yang dapat dipakai sebagai dopan adalah CaO, ZrO2, SiO2, Fe2O3, Al2O3, NiO, V2O5, Cr2O3, MnO2, CeO2. Pada penelitian akan dilakukan penambahan dopan

pada serbuk UO2 dengan variasi penambahan dopan 0 ; 0,1 ; 0,3 ; 0,5 ; 0,7 ; 0,9 wt % dopan Cr2O3 yang

bertujuan untuk mengetahui densitas dan ukuran butir pada pelet sinter UO2 setelah dicampur dengan dopan

Cr2O3.

Fabrikasi elemen bahan bakar nuklir adalah proses pada elemen bahan bakar nuklir yang terdiri dari pembuatan pelet, komponen dan perakitan. Pada fabrikasi pelet UO2 terdapat dua fenomena yaitu fenomena

pengkompakan serbuk dan sintering. Pengompakan serbuk merupakan usaha untuk menggabungkan serbuk sedemikian sehingga diperoleh bentuk dan dimensi yang diinginkan dengan densitas tertentu. Dalam hal ini cara yang digunakan adalah pengompakan dengan sistem kompaksi cetakan (die compaction) yaitu penekanan serbuk UO2 dalam cetakan dengan suatu mesin press pada temperatur kamar. Hasil

pengkompakan disebut pelet mentah yang diharapkan mempunyai rapat massa yang optimum yaitu (45-55) %TD atau 5-6 gr/cm3.

Proses pengompakan serbuk UO2, gaya tekan dari luar pada tahap awal sebagian besar dikonsumsi

untuk mengatasi gesekan antar partikel (Interparticle friction), sehingga terjadi penggabungan antar partikel tersebut. Tahap kedua, gesekan yang ditimbulkan pada dinding cetakan (dies) dan partikel adalah yang paling dominan. Akibat gesekan tersebut mengakibatkan terjadinya deformasi elastik atau perubahan bentuk elastis pada serbuk UO2. Gaya tekan dari luar sebagian besar digunakan untuk mengatasi gesekan tersebut.

Pada tahap ketiga terjadi Cold welding dimana antar partikel saling menyatu/bergabung dengan ikatan dengan kuat akibat adanya proses fragmentasi atau peragian. Hasil dari pengompakan serbuk UO2 disebut

pelet mentah dan berbentuk silindris. 1.1. Fenomena Sintering

Sintering merupakan proses pengikatan partikel serbuk dalam kompakanya (pelet mentah) melalui perpindahan atom-atom akibat pemberian panas luar, yang terjadi dibawah temperatur titik leleh. Tujuan sintering adalah memperkuat ikatan partikel hasil pengkompakan melalui perpindahan atom. Perpindahan atom terjadi karena adanya difusi atom, laju pemanasan, susunan kristal dan pertumbuhan butir5).

Faktor-faktor yang dapat mempengaruhi penyinteran adalah laju pemanasan, temperatur sintering, atmosfir, waktu sintering dan dopan (zat aditif). Penyinteran dilakukan menggunakan atmosfer tertentu sebagai media penyinteran atau dengan sistem vakum. Atmosfir penyinteran dapat berupa uap (steam) atau gas seperti H2, Ag, CO2, N2, dan gas amoniak(NH3). Penyinteran pelet UO2 dilakukan menggunakan atmosfir

H2 pada temperatur 1600oC-1700oC sedangkan lamanya berada pada temperatur puncak adalah 2-4 jam.

Hasil dari penyinteran pelet UO2 disebut pelet sinter UO2 dan mempunyai rapat massa tidak kurang dari 95%

TD.

Tahap awal proses sintering, penambahan dopan ke dalam serbuk UO2 akan dapat mempengaruhi

densifikasi dan struktur mikro pelet sinter UO2. Hal ini disebabkan oleh kation dopan di dalam kisi kristal UO2

akan menimbulkan ketidakseimbangan di dalam kisi. Akibat ketidakseimbangan muatan kisi akan terjadi kerusakan kisi atau kekosongan untuk mengkompensasi ketidakseimbangan tersebut.

1.2. Perhitungan Densitas Pelet Mentah Dan Sinter UO2

Pelet mentah UO2 merupaka hasil dari proses pengkompakan serbuk UO2 Sedangkan Pelet sinter

UO2 (Uranium Dioksida) merupakan produk akhir dari proses peletisasi dengan menghasilkan pelet sinter.

Dalam proses produksi baik pelet mentah maupun pelet sinter harus memenuhi persyaratan fisik berupa dimensi dan densitas. Hal ini dilakukan untuk memenuhi persyaratan kendali mutu fabrikasi2,3).

Pengukuran dimensi pada pelet mentah dan sinter yang dilakukan antara lain tinggi dan diameter. Setelah diperoleh dimensi selanjutnya dilakukan perhitungan densitas. Perhitungan densitas (g/cm3) baik

pelet mentah maupun pelet sinter UO2 ditentukan dengan perbandingan antara berat pelet (gram) dibagi

dengan volume pelet (cm3).

pelet

V

W

=

ρ

(1)Volume pelet dapat ditentukan dengan menghitung volume kotor pelet (volume bruto) dikurangi dengan volume dish atau volume cekungan (cetakan). Volume pelet dapat dirumuskan sebagai berikut:

dish bruto pelet

V

V

V

=

−

Volume bruto adalah volume kotor pada pelet UO2, dimana D adalah diameter pelet (cm) dan H menyatakan

tinggi pelet (cm). Volume bruto dirumuskan sebagai berikut:

H D Vbruto = × × 2 4

π

(2)Volume dish disebut juga volume cekungan (cetakan) yang terdapat pada permukaan pelet UO2.

Dimana c adalah diameter dalam dish (cm), h adalah kedalaman dish (cm), s adalah spala atau tembereng (cm) dan D adalah diameter pelet (cm). Besar volume dish adalah 2,3 - 3 % dari volume pelet. Volume dish dapat dinyatakan sebagai berikut:

2 6 8 2 2 × + × = h c h Vdish

π

(3) c=D−2s Gambar 1. Pelet UO2 1.3. Karakteristik Serbuk UO2Serbuk uranium dioksida merupakan bahan baku dalam proses pembuatan pelet sinter yang digunakan untuk bahan reaktor daya1). Persyaratan dimaksudkan untuk mengkarakterisasi atau menguji sifat

serbuk UO2 baik sifat fisika maupun sifat kimianya. Karakterisasi fisika antara lain penentuan distribusi ukuran

H

kemampuan sinter. karakterisasi kimia meliputi analisis kadar air, perbandingan O/U, dan kadar pengotornya. karakterisasi serbuk dapat dilakukan tergantung kemampuan alat pada fabrikasi bahan bakar nuklir tersebut. 1.4. Dopan

Dopan adalah zat aditif yang berfungsi untuk mempengaruhi proses sintering yang mengakibatkan dapat memperbesar ukuran butir. Berdasarkan hasil penelitian, bahan kimia yang dapat dipakai sebagai dopan adalah CaO, ZrO2, SiO2, Fe2O3, Al2O3, NiO, V2O5, Cr2O3, MnO2, MoO2, CeO, SiC dan senyawa alkali

halida. Keuntungan penambahan dopan pada serbuk uranium dioksida antara lain:

a. Memungkinkan kontrol press pada pembuatan serbuk UO2 yang lebih mudah karena adanya dopan akan

menaikkan sinterabilitas serbuk UO2.

b. Memungkinkan untuk mendapatkan densitas pelet sinter yang diinginkan pada temperatur sintering yang lebih rendah dan waktu sintering yang lebih cepat dari pada apabila tanpa penambahan dopan. Oleh karena itu waktu sintering lebih cepat, maka kesempatan untuk pertumbuhan butir menjadi bertambah, sehingga akan diperoleh ukuran butir yang lebih besar.

1.5. Karakteristik Pelet Mentah Dan Sinter UO2

Pelet mentah UO2 dihasilkan dari proses pengkompakan serbuk UO2 dalam proses produksi pelet

mentah harus memenuhi persyaratan antara lain berupa dimensi dan densitas. Pelet sinter UO2 yang

digunakan sebagai bahan bakar reaktor daya harus memenuhi beberapa persyaratan. Persyaratan yang harus dipenuhi berupa persyaratan fisik meliputi dimensi dan densitas. Persyaratan kimia yang harus dipenuhi adanya kandungan bahan pengotor, kandungan air dan perbandingan O/U. Sedangkan persyaratan metalografi berupa struktur mikro yang meliputi ukuran butir dan ukuran pori4,7).

Metalografi merupakan suatu proses yang dilakukan terhadap material/bahan yang umum digunakan dalam industri logam maupun keramik untuk memperoleh informasi secara mikro melalui mikrostuktur. Metalografi meliputi proses penyiapan spesimen yang dimulai dari pemilihan sampel/cuplikan, pemotongan, pembingkaian (mounting), penandaan, gerinda, poles dan etsa. Pengamatan strukur mikro pada pelet sinter UO2 menggunakan mikroskop optik bertujuan untuk melihat ukuran butir4).

2. METODE PENELITIAN

Pengaruh dopan Cr2O3 terhadap kualitas pelet sinter UO2 pada penelitian ini dibuktikan melalui

eksperimen dengan melakukan variasi penambahan dopan 0; 0,1; 0,3; 0,5; 0,7; 0,9 berat persen dopan Cr2O3 dan karakterisasi hasil. Tahap awal dari penelitian yang akan dilakukan adalah mengkarakterisasi

serbuk UO2 meliputi analisis rapat massa curah (bulk density)2) dan rapat massa ketuk (tap density)3).

Tabel 1. Komposisi sampel yang akan dibuat dengan memvariasikan dopan Cr2O3

% Dopan Cr2O3 wt dopan (g) wt serbuk UO2 penggunaan (g) wt/pelet (g) wt total serbuk (g) wt serbuk UO2 (g) ∑ pelet wt serbuk UO2 cadangan (g) 0 - 35 7 50 50 7 15 0,1 0,05 34,95 6,99 50 49,95 7 15 0,3 0,15 34,85 6,97 50 49,85 7 15 0,5 0,25 34,75 6,95 50 49,75 7 15 0,7 0,35 34,65 6,93 50 49,65 7 15 0,9 0,45 34,55 6,91 50 49,55 7 15

Setelah itu menimbang serbuk UO2, dopan Cr2O3 dan Zn stearat. Hasil dari proses pengkompakan (pressing)

disebut sebagai pelet mentah atau green pellet6). Rincian komposisi campuran yang akan dibuat dan jumlah

pelet yang akan diperoleh dengan variasi penambahan dopan Cr2O3 disajikan pada Tabel 1.

Tahap berikutnya dilakukan sintering terhadap pelet mentah UO2 hasil dari penambahan dopan dan

tanpa penambahan dopan5). Tujuan Sintering ialah memperkuat ikatan partikel hasil pengkompakan (pelet

mentah). Penyinteran pelet UO2 dilakukan dengan menggunakan gas Argon sebagai gas inert pada suhu

kamar sampai suhu 600ºC, setelah sampai suhu 600ºC selanjutnya diganti dengan gas H2 sebagai reduktor

sebesar 0,6 Nm3/jam pada temperatur 1600-1700ºC dan waktu yang diperlukan untuk sintering selama 4

jam. Setelah penyinteran pada suhu puncak kemudian dengan perlahan suhu diturunkan sampai suhu 600ºC dengan menggunakan gas H2 dan selanjutnya diturunkan sampai suhu kamar dengan menggunakan gas Ar.

Kenaikan suhu pada tungku sinter berlangsung sampai suhu puncak yaitu 250ºC/jam sedangkan penurunan suhu sampai suhu kamar yaitu 150ºC/jam. Pada proses sintering diperoleh pelet sinter UO2.

Pelet sinter UO2 hasil dari penambahan dopan dan tanpa penambahan dopan kemudian

dikarakterisasi, karakterisasi bertujuan untuk memenuhi persyaratan unjuk kerja operasi reaktor nuklir. Karakterisasi tersebut antara lain dengan melakukan pengukuran dimensi dan densitas pelet baik yang dengan atau tanpa penambahan dopan Cr2O3, setelah itu dilakukan Metalografi. Metalografi dilakukan

meliputi penyiapan spesimen yang dimulai dari pemilihan sampel/cuplikan, pemotongan, pembingkaian (mounting), penandaan, gerinda, poles dan etsa4). Pemilihan sampel diambil dari salah satu pelet sinter baik

dengan dan tanpa dopan Cr2O3. Setelah itu dipotong menggunakan alat pemotong khusus pelet. Kemudian

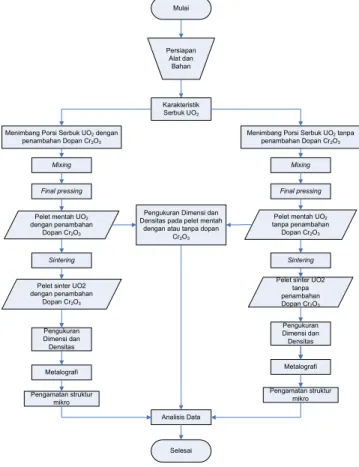

pelet yang sudah dipotong kemudian ditimbang dan ditransfer ke ruang khusus metalografi. Seperti pada Gambar 2. Selesai Mulai Persiapan Alat dan Bahan Karakteristik Serbuk UO2

Menimbang Porsi Serbuk UO2dengan penambahan Dopan Cr2O3

Menimbang Porsi Serbuk UO2tanpa penambahan Dopan Cr2O3

Mixing Final pressing Sintering Pengukuran Dimensi dan Densitas

Pengukuran Dimensi dan Densitas pada pelet mentah

dengan atau tanpa dopan Cr2O3 Metalografi Analisis Data Mixing Pengamatan struktur mikro Pelet sinter UO2 dengan penambahan

Dopan Cr2O3 Pelet mentah UO2 dengan penambahan Dopan Cr2O3 Final pressing Sintering Pengukuran Dimensi dan Densitas Metalografi Pengamatan struktur mikro Pelet sinter UO2

tanpa penambahan Dopan Cr2O3 Pelet mentah UO2 tanpa penambahan

Dopan Cr2O3

3. HASIL DAN PEMBAHASAN 3.1. Karakterisasi Serbuk UO2

Karakterisasi serbuk UO2 yang dilakukan pada penelitian ini meliputi bulk density dan tap density serbuk

UO2. Dari hasil pengukuran uji bulk density serbuk UO2 diperoleh sebesar 1,425 g/cm3, sedangkan uji tap

density sebesar 2,239 g/cm3.

3.2. Karakterisasi Pelet Mentah UO2

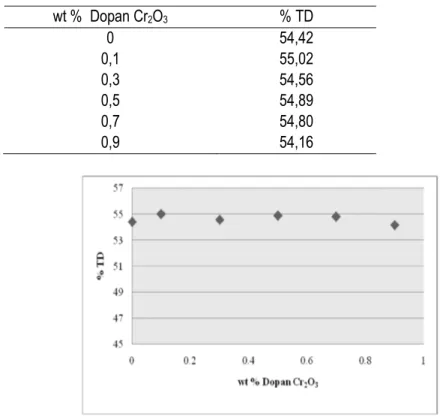

Berdasarkan hasil pengkompakan serbuk UO2 diperoleh pelet mentah dengan densitas antara 54,42

sampai 54,16% TD pada variasi penambahan 0 – 0,9% wt Cr2O3 seperti pada Tabel 2 dan Gambar 3.

Penambahan variasi 0 sampai 0,9 %, pelet mentah yang dihasilkan mempunyai nilai densitas dengan nilai kisaran relatif kecil. Perbedaan tersebut terjadi karena pada saat proses pengkompakan distribusi tekanan tidak homogen sehingga serbuknya terdistribusi secara tidak merata. Walaupun demikian, hasil nilai densitas teoritis tersebut masih dalam persyaratan dari pada harga densitas yaitu 5 sampai 6 g/cm3 atau 45 sampai 55

% TD.

Tabel 2. Hasil perhitungan % TD pelet mentah UO2

wt % Dopan Cr2O3 % TD 0 54,42 0,1 55,02 0,3 54,56 0,5 54,89 0,7 54,80 0,9 54,16

Gambar 3. Grafik hubungan %TD pelet mentah UO2 dengan kosentrasi dopan Cr2O3

3.3. Karakterisasi Pelet Sinter UO2

Hasil pengukuran densitas dan pengamatan stuktur mikro pelet sinter UO2 dapat diketahui bahwa

penambahan dopan Cr2O3 pada serbuk UO2 mempengaruhi proses sinter baik perubahan harga densitas

maupun ukuran butir pada pelet sinter UO2. Hal ini dapat dilihat dengan perubahan densitas pada pelet sinter

Tabel 3. Hasil perhitungan %TD pada pelet sinter UO2 wt % dopan Cr2O3 % TD 0 96,48 0,1 96,63 0,3 96,90 0,5 97,41 0,7 98,04 0,9 98,18

Gambar 3. Grafik hubungan %TD pelet sinter UO2 dengan kosentrasi dopan Cr2O3

Hasil pengukuran densitas pelet sinter diperoleh densitas rata-rata pelet sinter UO2 sebesar (96,48

sampai 98,18) %TD pada variasi penambahan (0 sampai 0,9)% berat Cr2O3. Dari hasil pengukuran densitas

tersebut, terlihat bahwa penambahan dopan Cr2O3 pada pelet sinter dapat mempengaruhi densitas pelet

sinter UO2 selama proses sintering.

4. KESIMPULAN

Berdasarkan uraian di atas, dapat disimpulkan: (1) Penambahan dopan Cr2O3 ke dalam serbuk UO2

dapat menaikkan densitas pelet sinter UO2; (2) Penambahan dopan Cr2O3 pada pelet sinter UO2 dengan

variasi penambahan dari 0 sampai dengan 0,9 % dapat menaikkan densitas pelet sinter sebesar 96,48 sampai 98,18 %TD dan ukuran butir sebesar 4,6 sampai 73,6 µm.

DAFTAR PUSTAKA

1. Belle, J. 1961. Uranium dioxide: Properties and nuclear application. Naval Reactors, Division of Reactor Development, U.S.Atomic Energy Commission, Washington.

2. Banawa. Penentuan Bulk Density Serbuk UO2 Umpan dengan Alat Volumeter Scott. Pusat Elemen Bakar Nuklir Penelitian dan Perkembangan Industri Nuklir. Serpong: BATAN.

3. Banawa. Pengujian Tap Density Serbuk UO2 Umpan. Pusat Elemen Bakar Nuklir Penelitian dan Perkembangan Industri Nuklir. Serpong: BATAN.

4. ASM Handbook, 1985. Metallography and Microstructure, Metal Handbook vol 9, American Society For Metal, American.

5. Muchlis. 1984. Teori sintering. Pusat elemen bakar Nuklir Penelitian dan Perkembangan Industri Nuklir. Serpong: BATAN

6. Muchlis. 1984. Pengkompakan. Pusat elemen bakar Nuklir Penelitian dan Perkembangan Industri Nuklir. Serpong: BATAN.