36

METODOLOGI 3.1 Pendekatan Penelitian

Dikarenakan belum adanya buku peraturan dan penetapan standard untuk beton berpori di Indonesia, maka referensi yang digunakan lebih banyak diperoleh dari hasil penelitian, laporan serta jurnal-jurnal Internasional. Berdasarkan referensi-referensi tersebut didapatkan gambaran komposisi pembuatan beton berpori serta pedoman tata cara pembuatan beton berpori yang akan digunakan sebagai perkerasan.

Rencana pendekatan penelitian yang akan dilakukan adalah sebagai berikut: a. Komposisi beton merupakan kisaran komposisi berdasarkan penelitian-penelitian

sebelumnya. Dimana komposisi yang akan di uji berdasarkan kombinasi dari agregat kasar.

b. Parameter-parameter yang digunakan sebagian besar mengacu pada standard ACI 522R-10 mengenai Report on Pervious Concrete dikarenakan oleh belum adanya standard SNI mengenai beton berpori.

c. Pengujian bahan-bahan yang dilakukan nantinya akan digunakan sebagai parameter dari campuran beton berpori.

d. Proses pembuatan benda uji akan menggunakan cetakan kubus dengan ukuran 15 x 15 x15 cm. Dimana tiap komposisi beton akan dibuat 36 buah benda uji.

e. Perawatan benda uji dilakukan untuk menjamin agar tidak terajdi penguapan air dari benda uji, sehingga proses hidrasi yang terjadi pada benda uji dapat berlangsung dengan baik.

f. Dilakukan pengujian kuat tekan beton berpori pada hari ke 7, 14, dan 28 untuk mengetahui perkembangan kuat tekan beton.

g. Dilakukan pengujian mengetahui seberapa besar porositas dari beton berpori. h. Membuat kesimpulan serta saran berdasarkan hasil penelitian.

Garis besar tahapan pelaksaan penelitian secara umum dapat dilihat pada bagan alir berikut:

Gambar 3.1 Bagan Alir Penelitian Secara Umum

Komposisi III Agregat 3,0 – 2,0 cm + 2,0 – 1,0 cm + 1,0 – 0, 5 cm Komposisi II Agregat 2,0 – 1,0 cm + 1,0 – 0,5 cm Komposisi I Agregat 3,0 – 2,0 cm + 1,0 – 0,5 cm Pengujian Bahan

Pembuatan Benda Uji

Pengujian

Analisa Hasil Pengujian

Kesimpulan dan Saran Mulai

3.2 Pengumpulan Data

Parameter-parameter yang akan dibandingkan pada penelitian ini berasal dari hasil pengujian benda uji. Dimana data-datang yang didapatkan akan dikumpulkan serta diolah dan kemudian dianalisa untuk menarik kesimpulan mengenai pengaruh dari dimensi agregat pada beton berpori. Pada penelitian ini terdapat 3 buah komposisi, dimana tiap komposisi dibuat sebanyak 36 buah sehingga total dari benda uji yang akan dibuat adalah 108 buah. Dimana 12 buah benda uji untuk tiap komposisi akan diuji pada hari ke 7,14, dan 28.

3.3 Pengujian Material

Dilakukannya pemeriksaan pada agregat kasar yang akan digunakan mengacu pada SNI 03-1971-1990 mengenai metode pengujian kadar air agregat. Pengujian dilakukan sebagai koreksi takaran air dalam perancangan adukan beton disesuaikan dengan kondisi di lapangan. Pengujian kadar air pada agregat kasar digunakan rumus:

Kadar air agregat = 100% 1000

W 1000− 5 ×

... (3.1) Dimana :

W5 = berat contoh kering (gram)

Kemudian dilakukannya pengujian berat jenis dan pengujian penyerapan agregat mengacu pada SNI 1969:2008. Dimana pengujian ini memiliki tujuan untuk menentukan berat jenis dan persentase berat air yang dapat diserap agregat kasar, dihitung, terhadap berat kering agregat.

Berat jenis kering

) W W ( B B 2 1 j k − − = ... (3.2) Berat jenis jenuh kering permukaan

) W W ( B B 2 1 j j − − = ... (3.3)

Penyerapan 100% B B B k k j − × = ... (3.4) Dimana:

Bk = Berat agregat kasar kondisi kering

Bj = Berat agregat kasar kondisi jenuh kering permukaan W1 = Berat bejana, air, dan agregat kasar

W2 = Berat piknometer dan air

Pengujian pada agregat sangat penting untuk mengetahui seberapa baik kualitas dari agregat yang digunakan. Selain itu hasil pengujian yang dilakukan merupakan acuan untuk koreksi nilai parameter-parameter yang digunakan dalam perencanaan pembuatan beton berpori.

3.4 Komposisi Benda Uji

Komposisi dari benda uji pada penelitian ini mengacu pada kisaran komposisi yang telah dilakukan pada literatur yang didapatkan dari penelitian-penelitian lain yang telah dilakukan, kemudian menjadikan ACI 522R-10 sebagai acuan utamanya. Sehingga komposisi yang dipilih merupakan modifikasi campuran dari penelitian yang dilakukan oleh Bagus Hartanto Putra mengenai “Studi Analisa Campuran Beton Berpori Sebagai Material Ramah Lingkungan Berdasarkan Nilai Kuat Tekan Dan Tingkat Peresapan Air.”

Pada penelitian tersebut dilakukan pengujian mengenai komposisi dasar yang dapat digunakan sebagai acuan komposisi beton berpori. Dimana pengujian dilakukan dengan menggunakan komposisi agregat sebesar 1200 kg/m3 dan 1300 kg/m3, dimensi agregat sebesar 3,0 – 1,0 cm, semen sebanyak 300 kg/m3, faktor air semen 0,3 dan 0,4 kemudian admixture yang digunakan berupa air entraining. Dimana dihasilkan nilai

kuat tekan rata-rata tertinggi sebesar 153,78 kg/cm2 pada umur 28 hari untuk komposisi agregat 1300 kg/m3 dan faktor air semen sebesar 0,3 dengan jumlah semen 300 kg/m3 dan admixture sebanyak 2% dari air.

Benda uji akan dibuat dengan menggunakan komposisi I, II, dan III berdasarkan camuran dimensi agregat yang digunakan dan admixture yang dipakai adalah abu

terbang (fly ash). Secara garis besar komposisi material yang digunakan adalah sama

kecuali kombinasi dimensi agregat, komposisi tiap campuran tersebut adalah:

• Beton berpori komposisi I:

Mengunakan kombinasi agregat kasar dengan dimensi 2 - 3cm dengan 5 - 9mm Agregat kasar : 1.300 kg/m3

Semen : 325 kg/m3

Faktor air semen : 0,4

Air : 130 liter/m3

Admixture : 20% dari berat semen

• Beton berpori komposisi II:

Mengunakan kombinasi agregat kasar dengan dimensi 1 - 2cm dengan 5 - 9mm

• Agregat kasar : 1.300 kg/m3

• Semen : 325 kg/m3

• Faktor air semen : 0,4

• Air : 130 liter/m3

• Admixture : 20% dari berat semen

• Beton berpori komposisi III:

Agregat kasar : 1.300 kg/m3

Semen : 325 kg/m3

Faktor air semen : 0,4

Air : 130 liter/m3

Admixture : 20% dari berat semen

Kombinasi benda uji dilakukan pada besar agregat yang digunakan dengan maksud untuk mengetahui seberapa besar pengaruh kombinasi agregat kasar pada kekuatan beton dan juga porositas beton dengan air. Dimana penggunaan admixture

memiliki tujuan untuk memperkuat beton berpori yang relatif memiliki kuat tekan kecil. Nilai kuat tekan beton yang ingin dicapai pada penelitian ini adalah sebesar 150 kg/cm2. 3.5 Pembuatan Benda Uji

Proses pembuatan benda uji dan proses pengujiannya dilakukan di laboratorium teknologi beton PT. Subur Brother, Cakung. Dimana jenis cetakan yang digunakan adalah cetakan dengan bentuk kubus, dengan dimensi 15 x 15 x 15 cm. Tiap Komposisi akan dibuat sebanyak 12 buah untuk tiap pengujian kuat tekannya.

Secara umum tata cara serta langkah-langkah yang dilakukan untuk membuat benda uji dibagi menjadi 3 bagian, yaitu:

3.5.1 Persiapan

Dikarenakan oleh seikitnya referensi yang tersedia sehingga komposisi-komposisi yang disediakan pada penelitian ini merupakan kisaran campuran. Sehingga beberapa parameter akan ditetapkan pada awal proses perencanaan komposisi benda uji.

• Berdasarkan fungsinya pada penelitian ini, kuat tekan yang ingin dicapai sebesar 150 kg/cm2 dimana bertujuan sebagai sidewalk dan tidak ditujukan untuk

• Komposisi semen yang digunakan sebesar 325 kg/m3, dimana jenis semen yang digunakan adalah Portland Composite Cement. Spesifikasi semen yang

digunakan terlampir.

• Faktor air semen yang digunakan adalah 0,4, dimana nilai faktor air semen ini masih dalam jangkauan rekomendasi faktor air semen pada ACI 522R-10.

• Total berat agregat yang digunakan adalah sebanyak 1.300 kg/m3, dimana masih masuk dalam kisaran komposisi agregat pada standard ACI 522R-10 bahwa perbandingan berat semen dengan agregat adalah sebesar 4 sampai dengan 4,5:1.

• Jenis agregat yang digunakan memiliki gradasi dimensi yang uniform, dimana

terdapat 3 jenis dimensi agregat yang dipakai:

1. Agregat dengan ukuran 3 – 2 cm (lolos saringan 38 mm dan tertahan pada saringan 19 mm).

2. Ukuran 2 – 1 cm (lolos saringan 19 mm dan tertahan pada saringan 9,6 mm) 3. Ukuran 1 – 0,5 cm (lolos saringan 9,6 mm dan tertahan pada saringan 4,8

mm).

• Zat penambah (admixture) yang digunakan adalah abu terbang, pemilihan abu

terbang sebagai zat penambah dilakukan untuk membantu terrealisasinya Green Enginnering jika dilihat dari fungsinya. Persentase abu terbang yang digunakan

sebesar 20% dari berat semen. Pemilihan komposisi ini merupahan rekomendasi dari hasil pengujian yang dilakukan mengenai pengaruh komposisi zat penambah pada beton berpori, dimana menurut Headwaters Resources pada buletin yang ke

29, penggunaan abu terbang sebagai pengganti semen terjadi paling baik pada 20%.

• Dilakukannya pengkoreksian terhadap proporsi jumlah air dalam campuran beton berdasarkan kadar air dan penyerapan pada agregat agar didapatkan campuran pasta semen yang dapat mengikat agregat secara kuat.

• Sebagai catatan tidak dilakukannya proses pengujian nilai slump, dikarenakan pengujian ini akan kurang akurat dimana workability dari beton berpori secara

visual berbeda dengan beton normal. Hal tersebut dikarenakan tidak digunakannya agregat halus pada campuran, mengakibatkan banyak rongga-rongga pada campuran beton.

Persiapan yang harus dilakuan dalam pembuatan beton berpori adalah memastikan alat-alat yang digunakan serta material yang ada sudah dalam kondisi baik dan siap digunakan. Dilakukan penimbangan pada agregat, semen, abu terbang dan dilakukannya pengukuran jumlah air yang akan digunakan sesuai dengan jumlah benda uji yang akan dibuat dalam 1 kali proses pengadukan.

Gambar 3.2 Melakukan Penimbangan

Disarankan dalam mempersiapkan material (menimbang dan mengukur) sebaiknya dilebihkan dari rencana jumlah uji yang akan dibuat dalam satu kali pengadukan. Contohnya jika dalam 1 kali pengadukan akan dibuat 6 buah benda uji

sebaiknya pengukuran material dibuat untuk 6,5 benda uji, akan dibutuhkannya material lebih banyak untuk memenuhi cetakan karena dilakukannya proses pemadatan serta tidak digunakannya agregat halus sebagai pengisi. Dikarekan proses pengadukan campuran akan dilakukan secara manual, sehingga alat-alat bantu tradisional yang akan digunakan, seperti cangkul dan sekop.

3.5.2 Pengadukan Benda Uji

Setelah seluruh material sudah terukur dengan baik dan alat-alat sudah siap untuk digunakan proses pencampuran material dilakukan secara bertahap. Pertama dicampurkannya agregat-agregat yang dibutuhkan dan ditambahkan semen dan abu terbang secara perlahan sekaligus diaduk agar semen dan abu terbang tercampur secara merata pada campuran kering.

Ditambahkannya air secara bertahap, beberapa mililiter air terlebih dahulu kemudian diaduk. Setelah air teraduk barulah ditambahkan beberapa mililiter lagi, kemudian diaduk kembali. Proses ini dilakukan dengan tujuan agar air tidak merembes kebagian bawah adonan dan mengalir keluar area campuran dan hanya mengendap pada satu bagian saja, dengan demikian air dapat teraduk dengan merata.

Pada proses ini dibutuhkannya pengambilan keputusan yang teliti, dimana zat penambah (admixture) yang berbeda memiliki pengaruh yang berbeda pula pada adonan

beton. Dimana pada beberapa kasus dibutuhkannya air lebih banyak dari yang seharusnya digunakan ada juga yang mengurangi penggunaan air. Hal ini terlihat secara visual serta daya kerja pengolahan beton pada saat pengadukan.

Pada penelitian ini abu terbang relatif membutuhkan jumlah air yang lebih sedikit dari yang seharusnya digunakan. Tetapi dikarenakan oleh proses pengadukan ini dilakukan pada siang hari yang tergolong panas, serta pengaruh dari abu terbang sendiri

membuat adonan beton menjadi cepat kering. Sehingga dibutuhkannya air tambahan pada sisa adonan yang akan di cetak pada bagian akhir, membuat jumlah air yang dibutuhkan kurang lebih sama dengan yang direncanakan.

3.5.3 Pencetakan dan Curing

Sebelum adonan beton berpori dicetak, pastikan dahulu bahwa cetakan yang akan digunakan sudah dibersihkan serta diberikan pelumas pada tiap sisinya. Pelumas diberikan pada tiap sisi beton dengan tujuan agar beton nantinya tidak menempel pada cetakan pada saat proses pembukaan cetakan, hal ini akan memperudah proses pelepasan cetakan.

Adonan beton yang sudah siap dimasukan kedalam cetakan, kemudian selama adonan dimasukan ke dalam cetakan terdapat tiga kali proses perojokan. Adonan beton dimasukkan setiap kira-kira 1/3 dari tinggi cetakan kemudian di rojok agar menjadi lebih padat. Proses pemadatan pada beton berpori dilakukan sebanyak 20 kali tumbukan untuk tiap lapisannya, sehingga total tumbukan yang dilakukan untuk sebanyak 60 kali. Setelah cetakan penuh dan selesai dirojok maka lapisan permukaan beton berpori harus diratakan serata mungkin tanpa menutup rongga pada permukaan atas cetakan, pada komposisi I proses ini cukup sulit dilakukan karena ukuran agregat yang besar membuat bagian atas cetakan sulit untuk rata.

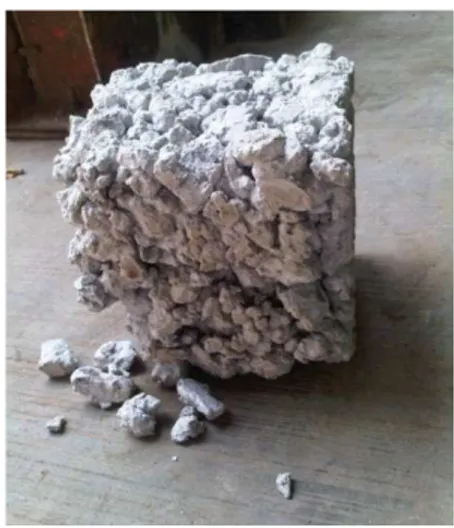

Kurang lebih sekitar 2 hari beton sudah cukup kering dan dapat dibuka dari cetakan. Jika proses pembuatan beton berpori digunakan zat tambahan yang memiliki fungsi untuk mempercepat proses pengerasan beton maka cetakan beton sudah dapat dibuka cukup dengan 1 hari saja. Proses pembukaan beton berpori dari cetakan haruslah dilakukan dengan teliti dan sabar, dikarenakan pada proses pembukaan cetakan ini beton

masih mudah hancur jika tidak berhati-hati. Setelah beton dilepaskan dari cetakan pastikan bagian bawah beton tidak tertutup oleh semen (bleeding).

Gambar 3.3 Beton Rusak Ketika Membuka Cetakan

Setelah beton berpori sudah dikeluarkan dari cetakan, maka beton akan ditimbang untuk mengetahui berapa berat masing-masing benda uji. Setelah ditimbang benda uji diberikan tanda berupa nama yang berbeda untuk memudahkan dalam membedakan beton serta proses pengambilan data nantinya. Dilakukannya pengujian sederhana untuk mengetahui apakah air mengalir di dalam beton untuk menghindari terjadinya bleeding.

Beton yang sudah ditimbang dan diberi nama kemudian direndam kedalam bak air, atau proses ini dikenal sebagai curing. Tujuan dilakukannya curing adalah untuk

memaksimalkan mutu beton dalam proses hidrasi. Dimana beton-beton yang tidak memalui proses curing memiliki mutu yang lebih buruk daripada beton yang memalui proses ini. Proses curing dilakukan berdasarkan kapan benda uji akan diuji kuat tekannya.

Sebelum dilakukannya pengujian kuat tekan beton yang akan diuji harus dikeluarkan dari bak air agar menjadi kering. Proses pengeringan berlangsung sekitar 1 sampai dengan 2 hari, dimana hal ini sangat dipengaruhi oleh cuaca yang ada. Beton berpori yang bagian luarnya sudah terlihat kering belum tentu bagian dalam rongga-rongganya sudah mengalami pengeringan juga, sehingga sebaiknya untuk mendapatkan mutu yang optimal sebaiknya dibiarkan hingga benar-benar kering.

3.6 Pengujian Benda Uji

Pengujian juga dilakukan di laboratorium teknologi beton PT. Subur Brother, Cakung. Pengujian beton berpori yang dilakukan terdapat 2 jenis, yaitu pengujian kuat tekan dan pengujian porositas air terhadap beton berpori.

3.6.1 Pengujian Kuat Tekan

Pengujian kuat tekan akan dilakukan dengan menggunakan alat uji kuat tekan beton. Dimana pada pengujian ini beton akan ditekan hingga rusak atau hancur untuk mengetahui seberapa kuat tekan maksium yang dimiliki.

Pada penelitian ini proses pengujian kuat tekan dilakukan pada umur 7 hari, 14 hari dan 28 hari untuk mengetahui dan memantau peningkatan kuat tekan beton apakan nantinya akan memenuhi harapan atau tidak. Pada umur 7 hari 12 buah beton berpori untuk tiap komposisinya akan di uji kuat tekannya, hal ini juga dilakukan pada hari ke

14 dan ke 28. Menjadikan total benda uji yang akan diuji kuat tekannya sebanyak 108 buah.

Gambar 3.5 Alat Uji Kuat Tekan Beton

Gambar 3.6 Benda Uji Sebelum (kiri) Sesudah (kanan) Diuji Kuat Tekan 3.6.2 Pengujian Porositas Air

Dikarenakan oleh spesifikasi dari alat uji yang ada pada ACI 522R-10 maka dibutuhkannya benda uji tambahan dengan bentuk silinder dengan cetakan modifikasi untuk memfungsikan alat tersebut.

Secara garis besar langkah-langkah yang digunakan untuk membuat benda uji untuk pengujian porositas air pada penelitian ini sama dengan yang dilakukan untuk pengujian kuat tekan, yaitu:

1. Cetakan yang digunakan adalah pipa PVC dengan diameter 4” atau 10 cm dengan tinggi 15 cm sebanyak 9 buah beserta penutupnya.

2. Pada setiap komposisi (I, II dan III) dibuat 3 buah benda uji, sehingga total benda uji adalah sebanyak 9 buah.

Gambar 3.7 Benda Uji Silinder Dalam Cetakan

3. Dilakukan perencanaan komposisi untuk tiap pengadukan, dimana dalam 1 kali pengadukan akan dibuat untuk 3 buah benda uji.

4. Proses pembuatan yang dilakuakn secara garis besar sama, dari proses pencampuran agregat, pengadukan agregat sampai dengan proses pencetakan. 5. Pembukaan cetakan juga dilakukan kurang lebih setelah 2 hari agar beton berpori

kering secara merata.

6. Untuk benda uji ini tidak dilakukan proses curing, karena tidak dilakukannya proses pengujian kuat tekan.

7. Setelah mengeluarkan benda uji dari cetakan maka benda uji siap untuk di uji nilai porositasnya.

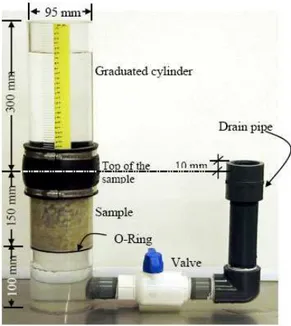

Pengujian porositas air akan dilakukan dengan menggunakan cara simple falling head permeameter (Neithalath 2003). Pada pengujian ini dibutuhkan stop watch untuk

haruslah dibungkus dengan lapisan kedap air pada bagian sisi-sisi samping nya, hal ini membuat air tidak akan bocor kesisi samping tetapi akan mengalir dari atas permukaan sampai ke bagian bawah beton.

Beton dipasang pada alat uji dimana sisi bawah beton dikunci dengan rapat agar posisi beton tidak bergeser dan air tidak bocor. Tabung pengukur dipasang pada bagian atas beton untuk mengukur seberapa banyak air yang nantinya akan mengalir pada beton berpori. Setelah benda uji sudah terpasang dengan baik maka tabung yang terhubung dengan beton dan alat penguji diisi dengan air dan dilihat apakah air akan keluar pada ujung pipa alau uji untuk memastikan bahwa alau uji berfungsi dengan baik.

Alat uji diisi dengan air sampai dengan ketingian yang sama antara beton dengan ujung pipa, membuat beton terendam air akan tetapi bagian atas beton kosong dengan demikian kondisi dari beton berpori menjadi saturated. Untuk memulai pengujian

porositas maka katup yang ada pada bagian bawah pipa ditutup sehingga air akan berhenti mengalir. Lalu air diisi pada gelas ukur sampai dengan ketinggian yang diinginkan.

Gambar 3.9 Alat Pengujian Permeabilitas Beton Standard ACI 522R-10 (sumber: American Concrete Institute, 522R-10)

Pertama-tama yang harus dilakukan adalah mengukur seberapa tinggi muka air yang digunakan untuk pengujian, pada pengujian muka air awal yang dibutuhkan adalah setinggi 290 mm. Kemudian bertepatan dengan dibukanya katup pipa maka stopwatch

mulai bekerja untuk menghitung seberapa lama waktu yang digunakan untuk muka air pada tabung turun sampai dengan ketinggian 70 mm. Dengan menggunakan parameter-parameter yang dimiliki maka dapat dihitung seberapa besar permeabilitas dari beton dengan cara:

··· (3.1) Dimana :

k = Koefisien permeabilitas (m/s) A = Koefisien luas permukaan (m) t = Waktu (detik)

Dengan menggunakan rumus diatas nilai koefisien permeabilitas dapat dihitung, dimana spesifikasi dan konsep alat uji yang digunakan sama dengan yang terdapat pada ACI 522R-10. Dengan nilai dari A adalah konstan yaitu 0,084 m pada pengujian dengan mengunakaan alat tersebut. Parameter waktu didapatkan dengan mengamati seberapa lama permukaan air bergerak dari posisi 290 mm sampai dengan 70 mm. Pengujian yang dilakukan di ulang sebanyak 3 kali untuk tiap benda uji, pada penelitian ini terdapat 3 buah benda uji untuk tiap komposisi campuran sehingga total pengujian yang dilakukan untuk seluruh benda uji adalah sebanyak 27 kali.

Nilai koefisien luas penampang (A) didapatkan berdasarkan rumus:

... (3.2)

Dimana:

A1 : Luas penampang benda uji A2 : Luas penampang gelas ukur t : Waktu air mengalir l : Tinggi benda uji h1 : Tinggi muka air 1 h2 : Tinggi muka air 2

... (3.3)

Dimana :

D1 : Diameter benda uji D2 : Diameter gelas ukur

Dimana diktahui nilai: l = 150 mm h1 = 290 mm h2 = 70 mm D1 = 91 mm D2 = 95 mm

Sehingga didapatkan nilai A1 dan A2 dengan menggunakan rumus 3.3:

A1 = 6.503,88 mm2

A2 = 7088,23 mm2

Koefisien luas permukaan (A) adalah:

A = 84,960mm A = 0,084 m

6.3.3 Alat Uji Porositas

Alat uji yang digunakan pada penelitian ini dibuat berdasarkan spesifikasi dan konsep pada ACI 522R-10. Dimana alat uji dibuat sedekat mungkin dengan spesifikasi yang ada, dengan menggunakan bahan-bahan sederhana. Badan dari benda uji dibuat

dari pipa PVC dengan diameter 4” atau 10 cm, dan memiliki total tinggi sekitar 55 cm. Dikarenakan badan pipa tidak tembus pandang maka digunakan penggaris dan selang kecil bening untuk menandai tingkat ketinggian air yang ada di dalam pipa. Dimana selang bening dihubungkan pada bagian paling bawah pipa, sehingga selang terisi dengan air yang memiliki muka air sama dengan muka air di dalam pipa. Kemudian penggaris dengan presisi sebesar 30 cm diletakan pada posisi 25 cm dari dasar pipa (angka 0 berada pada sisi atas benda uji). Secara keseluruhan proses yang dilakukan dalam pengujian porositas tidaklah berbeda dengan spesifikasi dari ACI 522R-10.

Perbedaan terjadi hanya pada perhitungan nilai porositas pada benda uji, dimana menurut ACI 522R-10 nilai A konstan yang dipakai adalah sebesar 0,084 m, sedangkan pada alat uji ini nilai A konstan yang digunakan adalah sebesar 0,093. Hal ini disebabkan oleh perbedaan nilai diameter benda uji dan gelas ukur pada benda uji masing-masing.

Dimana pada benda uji yang dibuat ini nilai A1 = A2 (4” atau 10cm) dikarenakan pipa dengan ukuran yang sama digunakan untuk mencetak benda uji silinder. Dengan menggunakan rumus 3.3 dapat diketahui nilai luas penampang pipa dan benda uji:

A1&2 = 7.853,98 mm2

Maka nilai koefisien luas permukaan dapat dihitung dengan mengunakan rumus 3.2:

A = 92,599 mm A = 0,093 m

Dengan alat yang dibuat berdasarkan konsep dan spesifikasi dari ACI 522R-10 ini proses pengujian permeabilitas beton berpori dilakukan. Dimana prosedur pengujian yang sama dilakukan, dan yang membedakannya hanyalah proses perhitungan yang dilakukan dalam mencari nilai permeabilitas dari beton berpori berdasarkan nilai koefisien A dari benda uji.