Abstrak

Pembangkit Listrik Tenaga Gas (PLTG) di PLTGU PT PJB UP Gresik merupakan salah satu pembangkit listik yang memanfaatkan bahan bakar berupa gas dan minyak. Unit PLTG beroperasi satu hari penuh dalam setahun, dimana sampai saat ini unit PLTG telah beroperasi selama 17 tahun. Namun selama 17 tahun unit PLTG itu beroperasi, masih sering mengalami beberapa permasalahan yaitu kegagalan melakukan start up dan proses produksi listrik yang akan mempengaruhi kinerja unit PLTG. Oleh sebab diperlukan evaluasi kinerja dari unit PLTG dengan dilakukan penelitian untuk dianalisa keandalan,keamanan dan manajemen resiko dari setiap komponen-komponen unit PLTG. Langkah awal yang harus dilakukan adalah dengan identifikasi komponen-komponen utama yang terdiri dari Generator, Kompresor, Combuster, Turbin, DDC, Exhaust Damper, Auxiliary System. Selanjutnya dilakukan pengumpulan dan pengolahan data maintenance serta dilanjutkan perhitungan terhadap data-data tersebut sehingga akan didapatkan nilai keandalan,keamanan dan manajemen resiko. Berdasarkan hasil penelitian didapat bahwa komponen Combuster memiliki nilai keandalan terendah yaitu 0,27 dan tingkat keamanan yang rendah (SIL 1) dengan biaya yang harus dikeluarkan oleh pihak perusahaan selama satu tahun untuk melakukan perawatan pada unit Combuster adalah sebesar Rp. 21.246.696. Jadi dapat ditarik kesimpulan bahwa untuk meningkatkan kinerja dari unit PLTG diperlukan penjadwalan preventive maintenance yang tepat serta desain sistem interlock yaitu Fuel Supply Gas Pressure dengan parameter PALL antara 15 kg/cm2 hingga 21 kg/cm2 dan Pressure Trip kurang dari 15 kg/cm2 dan lebih dari 21 kg/cm2 .

Kata kunci: PLTG, Keandalan, Keamanan dan Manajemen Resiko

I. PENDAHULUAN

P

embangkit Listrik Tenaga Gas (PLTG) merupakan salah satu pembangkit listrik yang memanfaatkan bahan bakar gas dan minyak. Selain menghasilkan listrik PLTG juga mampu menghasilkan gas buang yang digunakan sebagai sumber energi di unit PLTGU. Dalam proses menghasilkan listrik Pembangkit Listrik Tenaga Gas memiliki beberapa komponen utama antara lain Kompresor, Turbin Gas, Combuster, dan Generator. Semua komponen tersebut terintegrasi menjadi satu kesatuan sistem unit yang bekerja untuk dapat menghasilkan listrik. Dalam proses produksinya, unit PLTG sangat dipengaruhi oleh evaluasi kinerja dari setiap komponen komponen yang terlibat didalam unit PLTG tersebut. Dimana evaluasi kinerja unit tersebut dapat ditinjau dari segi keandalan, keamanan danresiko-resiko yang ditimbulkan dari berbagai permasalahan yang ada dalam unit PLTG.

Permasalahan yang sering terjadi dalam unit PLTG ini yaitu kegagalan start pada saat unit PLTG akan dioperasikan. Kegagalan start tersebut terjadi dikarenakan adanya kegagalan ataupun kerusakan pada komponen-komponen yang ada didalam unit PLTG. Dimana dampak dari kegagalan tersebut dapat menyebabkan unit PLTG mengalami trip dan tidak dapat melakukan produksi listrik. Dari sinilah timbul gagasan untuk melakukan evaluasi kinerja unit PLTG ini dari segi keandalannya. Dimana keandalan PLTG ini berkaitan dengan frekuensi waktu kegagalan komponen-komponen pada saat melakukan start dan proses produksi listrik. Sementara itu keandalan juga sangat berkaitan dengan faktor maintainability dan

availability yang berguna untuk mengetahui lifetime

komponen dan perkiraan waktu dari suatu komponen untuk dilakukan maintenance ataupun penggantian komponen.

Kemudian keandalan dari setiap komponen-komponen unit PLTG juga akan mempengaruhi tingkat keamanannya pula . Dimana tingkat keamanan (Safety

Integrity Level) tersebut sangat berkaitan dengan komponen Safety Instrument System yang terdapat pada unit PLTG.

Dari sinilah diperlukan peninjauan kembali terhadap tingkat keamanan / SIL dari unit PLTG. Selain ditinjau dari segi keandalan dan keamanannya, dalam melakukan evaluasi kinerja unit PLTG juga harus meninjau dari segi resiko-resiko yang dapat merugikan pihak perusahaan. Dimana peninjauan resiko tersebut bertujuan untuk melakukan tindakan pencegahan ketika komponen-komponen didalam unit PLTG mengalami kerusakan.

Permasalahan yang dihadapi dalam tugas akhir ini adalah bagaimana menganalisa keandalan, keamanan , evaluasi resiko dari komponen-komponen unit PLTG dengan menggunakan pendekatan kuantitatif serta bagaimana menentukan penjadwalan preventive maintenance yang tepat dan mendesain sistem interlock yang tepat untuk sistem pengamanan apabila terjadi bahaya pada unit PLTG. Sehingga diharapkan dari analisa keandalan, keamanan dan manajemen resiko akan berguna bagi perusahaan dalam melakukan evaluasi kinerja dari komponen unit PLTG dan dapat memberikan rekomendasi penjadwalan ulang

preventive maintenance secara tepat yang pada akhirnya

dapat meminimalisir frekuensi kerusakan komponen-komponen didalam unit PLTG .

ANALISA KEANDALAN, KEAMANAN DAN MANAJEMEN RESIKO

PADA PEMBANGKIT LISTRIK TENAGA GAS BLOK 2.2 DI PLTGU PT.

PJB UP GRESIK DENGAN MENGGUNAKAN PENDEKATAN

KUANTITATIF

(Anugrah Okta Wisandiko, Imam Abadi)

Jurusan Teknik Fisika – Fakultas Teknologi IndustriInstitut Teknologi Sepuluh Nopember Kampus ITS, Keputih – Sukolilo, Surabaya 60111

II. DASAR TEORI A. Konsep Keandalan

Keandalan didefinisikan sebagai kemampuan dari suatu komponen atau sistem untuk melaksanakan fungsi yang diperlukan di dalam lingkungan dan kondisi operasional tertentu untuk periode waktu yang telah ditentukan [9]. Jadi, keandalan merupakan salah satu aspek yang dapat mempengaruhi keberhasilan proses produksi. Keandalan menjadi sangat penting karena akan mempengaruhi biaya pemeliharaan yang pada akhirnya akan mempengaruhi profitabilitas perusahaan.

Secara umum ada dua metode yang dipakai untuk melakukan evaluasi keandalan suatu sistem, yaitu:

a. Metode Kualitatif

Metode kualitatif merupakan metode analisa secara

quality dari suatu mode dan dampak kegagalan,

seperti Failure Mode and Effects Analysis (FMEA),

Failure Mode, Effect and Criticality Analysis

(FMECA), Fault Tree Analysis (FTA) dan

Reliability Centered Maintenance (RCM).

b. Metode Kuantitatif

Metode kuantitatif merupakan metode analisa yang dilakuakan secara perhitungan matematis. Metode ini dapat dilakukan melalui perolehan data perawatan (maintenance record) terhadap waktu kegagalan (time to failure) dan waktu perbaikan

(time to repair) dari suatu komponen atau sistem. B. Laju Kegagalan

Laju kegagalan () adalah banyaknya kegagalan per satuan waktu. Laju kegagalan dapat dinyatakan sebagai perbandingan antara banyaknya kegagalan yang terjadi selama selang waktu tertentu dengan total waktu operasi komponen atau sistem. [3] Dalam beberapa kasus, laju kegagalan dapat ditunjukkan sebagai penambahan atau

Increasing Failure Rate (IFR), sebagai penurunan atau Decreasing Failure Rate (DFR), dan sebagai konstan atau Constant Failure Rate (CFR), pada saat fungsi laju

kegagalan (t) adalah fungsi penambahan, penurunan atau konstan.

1) Distribusi Laju Kegagalan: a. Distribusi Normal

Distribusi normal yang sering disebut juga dengan distribusi gaussian adalah salah satu jenis distribusi yang paling sering digunakan dalam menjelaskan sebaran data. Jika distribusi waktu antar kegagalan suatu komponen atau sistem mengikuti distribusi

normal, maka: [10]

Fungsi keandalannya adalah:

)

(

1

)

(

t

t

R

(2.1) Waktu rata-rata kegagalannya adalah: MTTF=

(2.2)b. Distribusi Lognormal

Karakteristik distribusi lognormal mempunyai dua parameter yang pertama parameter lokasi () dan

yang kedua parameter skala (), sama dengan standar deviasi. Jika distribusi waktu antar kegagalan mengikuti distribusi lognormal, maka: [10]

Fungsi keandalannya adalah:

)

ln

1

(

1

)

(

tmed

t

t

R

(2.3) Waktu rata-rata kegagalannya adalah:

MTTF=

(

)

2

exp

2

(2.4) c. Distribusi WeibullDistribusi weibull telah digunakan secara luas dalam teknik keandalan. Karakteristik distribusi

weibull adalah: [10]

Jika distribusi waktu antar kegagalan suatu komponen atau sistem mengikuti distribusi weibull, maka: [10]

Fungsi keandalannya adalah:

tt

R

(

)

exp (2.5) Laju kegagalannya adalah:1

)

(

t

t

(2.6) Waktu rata–rata kegagalannya adalah:

MTTF = +

1

1

(2.7) d. Distibusi EksponensialFungsi padat peluang (probability density function) distribusi eksponensial adalah:[10]

)

(

)

(

t

e

t

f

, t > 0, λ > 0 , t ≥ γ (2.8) Jika distribusi waktu antar kegagalan suatu sistem mengikuti distribusi eksponensial , maka:[10] Fungsi Keandalan distribusi eksponensial adalah

)

(

)

(

t

e

t

R

(2.9) Laju kegagalan distribusi eksponensial adalah

(t

)

(2.10)

Waktu rata–rata kegagalan distribusi

1

MTTF

(2.11) C. MaintainabilityMaintainability didefinisikan sebagai kemungkinan

bahwa suatu sistem atau komponen yang gagal diperbaiki pada interval (0,t) [9]. Persamaan maintainability untuk distribusi weibull ditunjukkan pada persamaan 2.12. [10]

M(t) = t e 1 (2.12)

Persamaan maintainability untuk distribusi lognormal dapat dilihat pada persamaan 2.13.[10]

M(t) =

t

dt t t

2 2 0 2 ln exp 2 1 (2.13)Persamaan maintainability untuk distribusi normal ditunjukkan pada persamaan 2.14. [10]

t t t M 0 2 2 1 exp 2 1 ) ( (2.14)

Persamaan maintainability untuk distribusi eksponensial dapat dilihat pada persamaan 2.15.[10]

) ( 1 ) (t e t M . (2.15) D. Availability

Availability didefinisikan sebagai probabilitas bahwa

sebuah item akan tersedia saat dibutuhkan (dengan berbagai kombinasi aspek-aspek keandalannya, kemampurawatan, dan dukungan perawatan), atau proporsi dari total waktu bahwa sebuah item tersedia untuk digunakan [10]. Secara

practical, availability yang berubah terhadap waktu dapat

dihitung menggunakan persamaan seperti persamaan 2.16. [10]

t t A exp 1 ) ( (2.16) dimana:

= failure rate dari waktu antar kegagalan

= 1/MTTR.E. Safety Integrity Level

Safety Integrity Level (SIL) adalah tingkatan range

keamanan dari suatu equipment berbasis instrument (Safety

Instrumented System - SIS) [Mefredi_csfe, 2007], atau nilai

ukur dari performansi suatu peralatan-peralatan yang mengkonfigurasi safety instrumented system (SIS) seperti

sensor, logic solver, dan final element. SIL merepresentasikan besarnya probabilitas of failure on

Demand (PFD) atau probabilitas kegagalan dari komponen safety instrumented system (SIS) ketika ada permintaan [ISA

84.01, 2007]. Yang dimaksud dengan permintaan disini adalah permintaan proses kepada SIS ketika terdapat suatu bahaya seperti overtemperature, overspeed, overvibration,

loss of flame yang mengijinkan agar proses di amankan

dengan cara men-trip-kan keseluruhan proses. dimana

menurut standard IEC 61508/61511 atau ISA 84, terdapat 4 tingkatan SIL yaitu

Tabel 2.1 Safety Integrity Level [Wright, Ph.D.,Raymond, 1999]

Berikut ini salah satu metode kuantitatif untuk menentukan PFD dari sebuah SIF [Wright, Ph.D.,Raymond, 1999]

2

_ element i element element AVGT

PFD

(2.17) PFD RRF 1 (2.18) Dimana :λ = laju kegagalan (failure rate) komponen Ti = Test interval (Ti)

RRF = Risk Reduction Factor F. Manajemen Resiko

adalah suatu proses untuk mengetahui, menganalisa serta mengendalikan resiko dalam setiap kegiatan atau aktivitas perusahaan yang diaplikasikan untuk menuju efektivitas manajemen yang lebih tinggi dalam menangani kesempatan yang potensial dan kerugian yang dapat mempengaruhi perusahaan.

Risk Assessment

Risk Assessment atau penilaian resiko merupakan

proses identifikasi nilai kerusakan (severity), analisis serta evaluasi resiko.

Kriteria Likelihood Resiko

Kriteria resiko yang berdasarkan frekuensi kerusakan komponen, maksudnya adalah nilai yang menunjukkan seberapa sering kegagalan terjadi pada suatu komponen dari unit PLTG dalam kurun 17 tahun waktu operasional.

Nilai Likelihood = (2.19) Kriteria Konsekuensi Resiko

- Kerugian berdasarkan biaya perbaikan merupakan biaya yang ditanggung perusahaan karena adanya perbaikan terhadap kerusakan yang terjadi pada masing-masing komponen.

- Kerugian berdasarkan waktu (Discontinuity days) Merupakan waktu yang hilang atau terbuang ketika peralatan rusak.

Risk Analysis

Dimana perkiraan biaya yang harus dikeluarkan pihak perusahaan apabila suatu peralatan mengalami kerusakan.Perhitungan Resiko Tenaga Kerja (RTK) dengan persamaan dibawah ini:

RTK = Likelihood x MTTR x Total upah perjam...(2.20

)

Risk Evaluation

Merupakan tahap evaluasi yang mana dapat membandingkan antara proses identifikasi dan analisis dari resiko sehingga akan didapat suatu hasil sebagai bahan pertimbangan untuk menjawab masalah-masalah atau mengatasi resiko

G. Pembangkit Listrik Tenaga Gas

Proses produksinya pada PLTG yaitu dimulai dari pada Turbin Gas, dengan menjalankan motor starter (penggerak awal) memutar kompresor untuk memampatkan udara pada ruang bakar kemudian diinjeksikan bahan baker gas bumi atau HSD, kemudian dinyalakan dengan igniter (untuk awal pembakaran) sehingga terjadi pembakaran di ruang bakar. Setelah gas hasil pembakaran mampu memutar turbin, kompresor dan generator secara otomatis motor

starter akan mati pada putaran 2100 rpm. Putaran Turbin

kompresor terus naik sampai 3000 rpm (full speed no load), selanjutnya generator menghasilkan energi listrik untuk diparalel dengan jaringan interkoneksi Jawa-Bali.[14]

Daya maksimum listrik yang dihasilkan satu unit PLTG ini adalah sebesar 110 MW. Disamping menghasilkan listrik, turbin gas juga mengeluarkan gas buang yang masih bertemperatur diatas 500 ºC, gas inilah yang kemudian dimanfaatkan untuk proses produksi pada Pembangkit Listik Tenaga Gas Uap

III. METODE

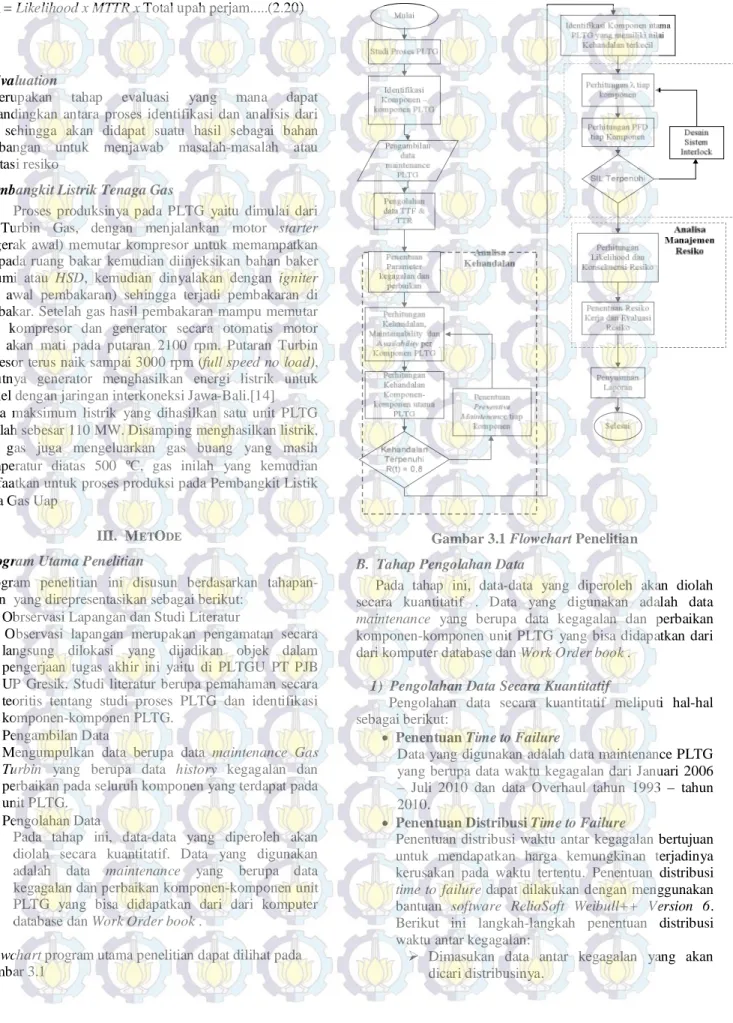

A. Program Utama Penelitian

Program penelitian ini disusun berdasarkan tahapan-tahapan yang direpresentasikan sebagai berikut:

Obrservasi Lapangan dan Studi Literatur

Observasi lapangan merupakan pengamatan secara langsung dilokasi yang dijadikan objek dalam pengerjaan tugas akhir ini yaitu di PLTGU PT PJB UP Gresik. Studi literatur berupa pemahaman secara teoritis tentang studi proses PLTG dan identifikasi komponen-komponen PLTG.

Pengambilan Data

Mengumpulkan data berupa data maintenance Gas

Turbin yang berupa data history kegagalan dan

perbaikan pada seluruh komponen yang terdapat pada unit PLTG.

Pengolahan Data

Pada tahap ini, data-data yang diperoleh akan diolah secara kuantitatif. Data yang digunakan adalah data maintenance yang berupa data kegagalan dan perbaikan komponen-komponen unit PLTG yang bisa didapatkan dari dari komputer database dan Work Order book .

Flowchart program utama penelitian dapat dilihat pada

gambar 3.1

Gambar 3.1 Flowchart Penelitian B. Tahap Pengolahan Data

Pada tahap ini, data-data yang diperoleh akan diolah secara kuantitatif . Data yang digunakan adalah data

maintenance yang berupa data kegagalan dan perbaikan

komponen-komponen unit PLTG yang bisa didapatkan dari dari komputer database dan Work Order book .

1) Pengolahan Data Secara Kuantitatif

Pengolahan data secara kuantitatif meliputi hal-hal sebagai berikut:

Penentuan Time to Failure

Data yang digunakan adalah data maintenance PLTG yang berupa data waktu kegagalan dari Januari 2006 – Juli 2010 dan data Overhaul tahun 1993 – tahun 2010.

Penentuan Distribusi Time to Failure

Penentuan distribusi waktu antar kegagalan bertujuan untuk mendapatkan harga kemungkinan terjadinya kerusakan pada waktu tertentu. Penentuan distribusi

time to failure dapat dilakukan dengan menggunakan

bantuan software ReliaSoft Weibull++ Version 6. Berikut ini langkah-langkah penentuan distribusi waktu antar kegagalan:

Dimasukan data antar kegagalan yang akan dicari distribusinya.

Mulai dilakukan uji distribusi dengan memilih

option distribution wizard untuk mendapatkan

parameter uji average goodness of fit (AVGOF) dimana semakin besar nilai pada kolom ini mengindikasikan ketidaksesuaian hasil uji distribusi, parameter uji average of plot fit (AVPLOT) yang menunjukkan ukuran yang digunakan untuk mengeplot nilai hasil uji distribusi dan parameter uji likelihood function (LKV), nilai yang paling kecil merupakan nilai terbaik untuk hasil uji distribusi.

Pada langkah terakhir terdapat implementasi

suggestion yang menunjukkan distribusi serta

parameter distribusi dari data yang diuji. Pengujian distribusi yang didapatkan meliputi distribusi normal, lognormal, eksponensial 1 parameter, eksponensial 2 parameter, weibull 2 parameter, dan weibull 3 parameter. Sehingga didapatkan distribusi yang paling sesuai dan didapat parameter-parameter kegagalan dari distribusi tersebut.

IV. HASIL PENELITIAN

4.1 Evaluasi Kuantitatif

Evaluasi kuantitatif ini dilakukan dengan menggunakan software Reliasoft Weibull ++ version 6 dari data history kerusakan dan perbaikan komponen-komponen yang ada didalam unit PLTG. Evaluasi ini digunakan untuk menentukan keandalan sebagai fungsi waktu {R(t)},

maintainability {M(t)},dan availability {A(t)} dan keandalan dengan preventive maintenance.

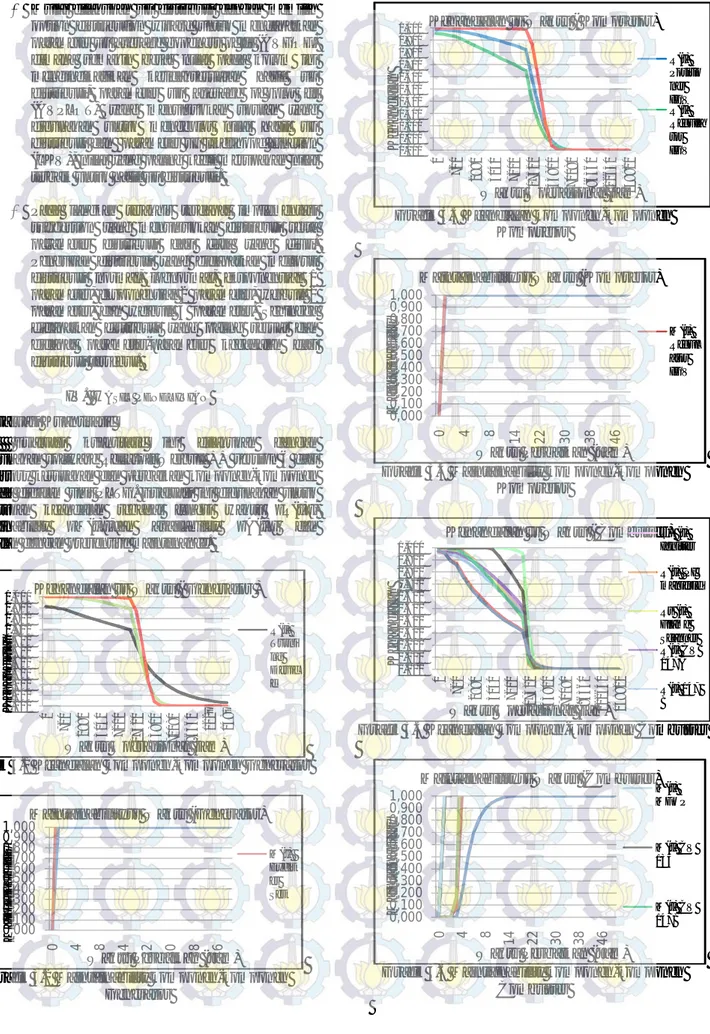

Grafik 3.1 Keandalan komponen-komponen Generator

Grafik 3.2 Maintainability komponen-komponen Generator

Grafik 3.3 Keandalan komponen-komponen Kompresor

Grafik 3.4 Maintainability komponen-komponen Kompresor

Grafik 3.5 Keandalan komponen-komponen Combuster

Grafik 3.6 Maintainability komponen-komponen Combuster 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 7 2 0 2 8 8 0 5 0 4 0 7 2 0 0 1 7 5 2 0 4 3 8 0 0 7 0 0 8 0 9 6 3 6 0 1 2 2 … 1 4 8 … K eh a n d a la n

Waktu Operasional (jam) Kehandalan vs Waktu ( Generator )

R(t) Turni ng Devic e 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 4 8 14 22 30 38 46 M a in ta in a b il it y

Waktu Perbaikan (Jam) Maintainability vs Waktu (Generator)

M(t) Excit er Set 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 7 2 0 2 8 8 0 5 0 4 0 7 2 0 0 1 7 5 2 0 4 3 8 0 0 7 0 0 8 0 9 6 3 6 0 1 2 2 6 4 0 1 4 8 9 2 0 K eh a n d a la n

Waktu Operasional (jam) Kehandalan vs Waktu ( Kompresor)

R(t) Positio ner IGV R(t) Regula tor IGV 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 4 8 14 22 30 38 46 M a in ta in a b il it y

Waktu Perbaikan (Jam) Maintainability vs Waktu (Kompresor)

M(t) Regul ator IGV 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 7 2 0 2 8 8 0 5 0 4 0 7 2 0 0 1 7 5 2 0 4 3 8 0 0 7 0 0 8 0 9 6 3 6 0 1 2 2 6 4 0 1 4 8 9 2 0 K eh a n d a la n

Waktu Operasional (jam)

Kehandalan vs Waktu ( Combuster)Rp (t)

Ignitter R(t) PI manifold Rs (t) Flame Scanner R(t) CV 147A R(t) 147 B 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 4 8 14 22 30 38 46 M a in ta in a b il it y

Waktu Perbaikan (Jam) Maintainability vs Waktu (Combuster)

M(t) MFOP M(t) CV 135 M(t) CV 147B

Grafik 3.7 Keandalan komponen-komponenTurbin

Grafik 3.8 Maintainability komponen-komponen Turbin

Grafik 3.9 Keandalan komponen-komponen DDC

Grafik 3.10 Maintainability komponen-komponen DDC

Grafik 3.11 Keandalan komponen-komponen Exhaust Damper

Grafik 3.12 Maintainability komponen-komponen Exhaust Damper

Grafik 3.13 Keandalan komponen-komponen Auxiliary System

Grafik 3.14 Maintainability komponen-komponen

Auxiliary System 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 7 2 0 2 8 8 0 5 0 4 0 7 2 0 0 1 7 5 2 0 4 3 8 0 0 7 0 0 8 0 9 6 3 6 0 1 2 2 6 4 0 1 4 8 9 2 0 K eh a n d a la n

Waktu Operasional (jam) Kehandalan vs Waktu ( Turbin)

R(t) TE BlaDE Path Rp (t) TE Exhaust Rp (t) Pressure Switch 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 3 6 9 14 20 26 32 38 44 50 M a in ta in a b il it y

Waktu Perbaikan (Jam) Maintainability vs Waktu (Turbin)

M(t) TE Exhau st 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 7 2 0 2 8 8 0 5 0 4 0 7 2 0 0 1 7 5 2 0 4 3 8 0 0 7 0 0 8 0 9 6 3 6 0 1 2 2 6 4 0 1 4 8 9 2 0 K eh a n d a la n

Waktu Operasional (jam) Kehandalan vs Waktu ( DDC) R(t) CPU DDC R(t) AI Card R(t) LSU M R(t) AO Card 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 3 6 9 14 20 62 32 38 44 50 M a in ta in a b il it y

Waktu Perbaikan (Jam) Maintainability vs Waktu (DDC) M(t) Power Supply M(t) DO Card M(t) LSUM 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 7 2 0 2 8 8 0 5 0 4 0 7 2 0 0 1 7 5 2 0 4 3 8 0 0 7 0 0 8 0 9 6 3 6 0 1 2 2 6 4 0 1 4 8 9 2 0

K

eh

a

n

d

a

la

n

Waktu Operasional (jam) Kehandalan vs Waktu ( Exhaust

Damper) R(t) Signal Conditio ning R(t) Fuse 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 4 8 14 22 30 38 46 M a in ta in a b il it y

Waktu Perbaikan (Jam) Maintainability vs Waktu (Exhaust

Damper) M(t) Pilot SV M(t) Coil SV M(t) Fuse M(t) SC 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 7 2 0 2 8 8 0 5 0 4 0 7 2 0 0 1 7 5 2 0 4 3 8 0 0 7 0 0 8 0 9 6 3 6 0 1 2 2 6 4 0 1 4 8 9 2 0 K eh a n d a la n

Waktu Operasional (jam)

Kehandalan vs Waktu ( Auxilary System)

R(t) IAD R(t) PT Control Oil R(t) TE RCA 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 4 8 14 22 30 38 46 M a in ta in a b il it y

Waktu Perbaikan (Jam) Maintainability vs Waktu (Auxilary

System) M(t) TE RCA M(t) PT Control Oil

Grafik 3.1 hingga Grafik 3.14 menjelaskan grafik keandalan dan maintainability setiap komponen-komponen pendukung unit PLTG memiliki nilai keandalan dan

maintainability yang berbeda beda dalam kurun waktu

operasional 17 tahun. Ini bisa dilihat dari tren grafik-grafik tersebut, bahwa nilai keandalan setiap komponen semakin lama akan semakin menurun hingga waktu operasional tertentu mencapai nilai 0 %. Untuk nilai Maintainability setiap komponennya semakin lama akan semakin naik, hal itu dikarenakan semakin lama waktu perawatan komponen maka tingkat kualitas kerja komponen-komponen unit PLTG akan semakin baik.

Evaluasi Keandalan dengan Preventive Maintenance

Pada evaluasi ini dilakukan perhitungan preventive

maintenance yang paling tepat dari masing-masing

komponen unit PLTG. Dimana standart keandalan dengan

preventive maintenance adalah 0,8 atau 80 %. Dari hasil

perhitungan didapat bahwa komponen yang memiliki

preventive maintenance yang paling cepat adalah LSUM

DDC. Dikarenakan komponen tersebut selama proses kerjanya sering mengalami kerusakan. Untuk Grafik

preventive maintenance dari LSUM DDC dapat dilihat pada

Grafik 3.15 dibawah ini

Grafik 3.15 Keandalan dengan Preventive Maintenance pada LSUM DDC

Keandalan komponen-komponen utama unit PLTG

Grafik 3.15 Keandalan komponen-komponen utama unit PLTG

Dari Grafik diatas menunjukkan bahwa komponen yang memiliki nilai keandalan yang paling rendah adalah komponen Combuster. Hal itu disebabkan dalam kurun waktu operasional tersebut mengalami laju kerusakan yang cukup tinggi sehingga menyebabkan komponen Combuster

mencapai nilai keandalan 0 persen paling cepat dibandingkan dengan komponen-komponen utama lainnya. Dimana komponen Combuster mencapai nilai 0 persen disaat waktu operasional 5760 jam atau kurang dari 1 bulan. Menurut history kerusakan PLTG, dalam kurun waktu tersebut komponen-komponen Combuster adalah komponen yang paling sering menyebabkan PLTG mengalami trip t

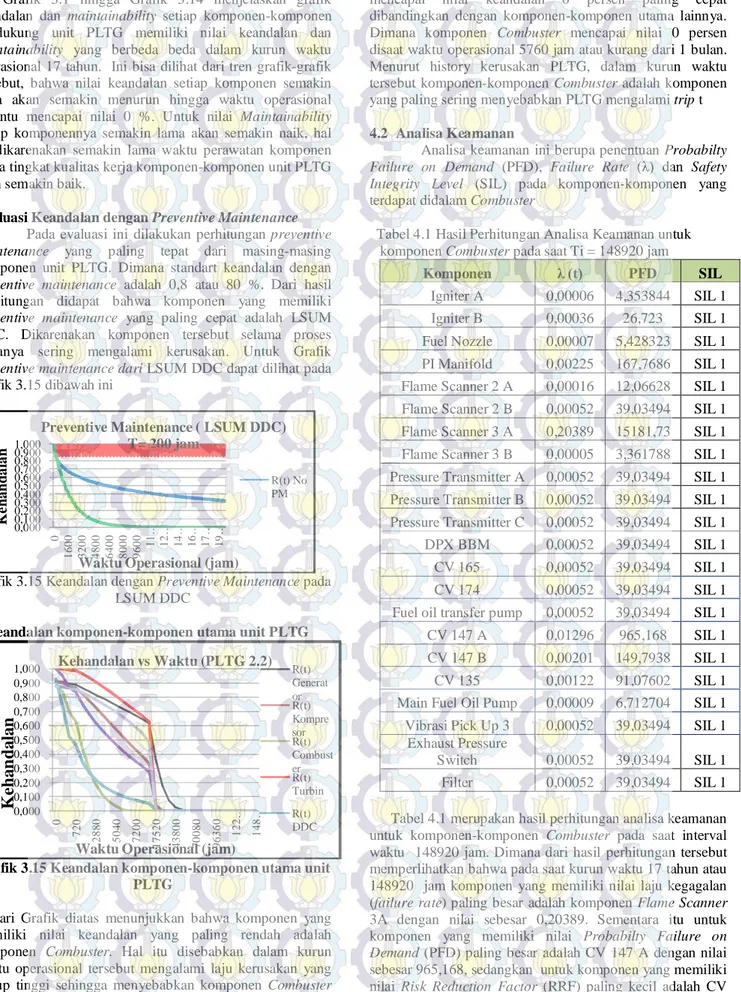

4.2 Analisa Keamanan

Analisa keamanan ini berupa penentuan Probabilty

Failure on Demand (PFD), Failure Rate (λ) dan Safety Integrity Level (SIL) pada komponen-komponen yang

terdapat didalam Combuster

Tabel 4.1 Hasil Perhitungan Analisa Keamanan untuk komponen Combuster pada saat Ti = 148920 jam

Komponen λ (t) PFD SIL

Igniter A 0,00006 4,353844 SIL 1 Igniter B 0,00036 26,723 SIL 1 Fuel Nozzle 0,00007 5,428323 SIL 1 PI Manifold 0,00225 167,7686 SIL 1 Flame Scanner 2 A 0,00016 12,06628 SIL 1 Flame Scanner 2 B 0,00052 39,03494 SIL 1 Flame Scanner 3 A 0,20389 15181,73 SIL 1 Flame Scanner 3 B 0,00005 3,361788 SIL 1 Pressure Transmitter A 0,00052 39,03494 SIL 1 Pressure Transmitter B 0,00052 39,03494 SIL 1 Pressure Transmitter C 0,00052 39,03494 SIL 1 DPX BBM 0,00052 39,03494 SIL 1 CV 165 0,00052 39,03494 SIL 1 CV 174 0,00052 39,03494 SIL 1 Fuel oil transfer pump 0,00052 39,03494 SIL 1 CV 147 A 0,01296 965,168 SIL 1 CV 147 B 0,00201 149,7938 SIL 1 CV 135 0,00122 91,07602 SIL 1 Main Fuel Oil Pump 0,00009 6,712704 SIL 1 Vibrasi Pick Up 3 0,00052 39,03494 SIL 1

Exhaust Pressure

Switch 0,00052 39,03494 SIL 1 Filter 0,00052 39,03494 SIL 1 Tabel 4.1 merupakan hasil perhitungan analisa keamanan untuk komponen-komponen Combuster pada saat interval waktu 148920 jam. Dimana dari hasil perhitungan tersebut memperlihatkan bahwa pada saat kurun waktu 17 tahun atau 148920 jam komponen yang memiliki nilai laju kegagalan (failure rate) paling besar adalah komponen Flame Scanner 3A dengan nilai sebesar 0,20389. Sementara itu untuk komponen yang memiliki nilai Probabilty Failure on

Demand (PFD) paling besar adalah CV 147 A dengan nilai

sebesar 965,168, sedangkan untuk komponen yang memiliki nilai Risk Reduction Factor (RRF) paling kecil adalah CV

0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 1 6 0 0 3 2 0 0 4 8 0 0 6 4 0 0 8 0 0 0 9 6 0 0 1 1 … 1 2 … 1 4 … 1 6 … 1 7 … 1 9 … K e h a n d a la n

Waktu Operasional (jam) Preventive Maintenance ( LSUM DDC)

T= 200 jam R(t) No PM 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 0 7 2 0 2 8 8 0 5 0 4 0 7 2 0 0 1 7 5 2 0 4 3 8 0 0 7 0 0 8 0 9 6 3 6 0 1 2 2 … 1 4 8 …

K

e

h

a

n

d

a

la

n

Waktu Operasional (jam) Kehandalan vs Waktu (PLTG 2.2) R(t) Generat or R(t) Kompre sor R(t) Combust er R(t) Turbin R(t) DDC

147 A dengan nilai sebesar 0,00104. Dari hasil perhitungan pada dua tabel diatas,terlihat bahwa semakin besar laju kegagalan suatu peralatan maka kemungkinan terjadinya

failure akan semakin besar dan tingkat penurunan resikonya

akan semakin kecil. Begitu juga dengan semakin sering suatu peralatan dilakukan test maka kemungkinan terjadinya

failure akan semakin kecil dan tingkat penurunan resikonya

semakin besar

Tabel 4.2 Hasil Perhitungan Likelihood dan MTTR

Nama Komponen Likelihood MTTR

(jam) Igniter A 19,17 3,65 Igniter B 21,91 3,63 Fuel Nozzle 18,82 5,51 PI Manifold 18,14 2,07 Flame Scanner 2 A 17,90 6,17 Flame Scanner 2 B 17,90 6,17 Flame Scanner 3 A 15,33 3,79 Flame Scanner 3 B 13,78 6,38 Pressure Transmitter A 13,00 3,00 Pressure Transmitter B 13,00 3,00 Pressure Transmitter C 13,00 3,00 DPX BBM 13,00 3,00 CV 165 13,00 4,00 CV 174 13,00 4,00

Fuel oil transfer pump 13,00 40,00

CV 147 A 16,32 4,98

CV 147 B 17,10 4,86

CV 135 17,31 4,80

Main Fuel Oil Pump 18,93 4,70 Vibrasi Pick Up 3 13,00 3,00 Exh. Gas Pressure Switch 13,00 3,00

Filter 13,00 8,00

Tabel 4.2 merupakan hasil perbandingan nilai

likelihood resiko dan Waktu rata-rata perbaikan

komponen-komponen Combuster. Dari hasil tersebut terlihat bahwa komponen Fuel Oil Transfer Pump memiliki waktu rata-rata perbaikan paling besar yaitu sebesar 40 jam dan yang memiliki frekuensi kerusakan terbesar adalah Ignitter B yaitu sebesar 21,91. Dari sini dapat dikatakan bahwa komponen tersebut memiliki kerugian yang sangat besar dalam kurun waktu 17 tahun, dikarenakan komponen-komponen tersebut kehilangan waktu kerja yang cukup besar.

Nama

Komponen Total Upah /Jam

Resiko Tenaga Kerja / 17 th Igniter A Rp 140.000,00 Rp. 9.785.931,29 Igniter B Rp 140.000,00 Rp 11.141.786,96 Fuel Nozzle Rp. 350.000,00 Rp. 36.296.921,89 PI Manifold Rp 70.000,00 Rp. 2.625.462,45 Flame Scanner 2 A Rp 175.000,00 Rp. 19.318.636,47 Flame Scanner 2 B Rp 175.000,00 Rp 19.318.636,47 Flame Scanner 3 A Rp 175.000,00 Rp10.159.222,05 Flame Scanner 3 B Rp 175.000,00 Rp 15.381.911,16 Pressure Transmitter A Rp 105.000,00 Rp 4.095.019,11 Combuster Pressure Transmitter B Rp 105.000,00 Rp 4.095.019,11 Combuster Pressure Transmitter C Rp 105.000,00 Rp 4.095.019,11 DPX BBM Rp 105.000,00 Rp 4.095.019,11 CV 165 Rp 175.000,00 Rp 9.100.042,48 CV 174 Rp 175.000,00 Rp 9.100.042,48 Fuel oil transfer

pump Rp 210.000,00 Rp 109.200.509,7 CV 147 A Rp 175.000,00 Rp 14.228.262,75 CV 147 B Rp 175.000,00 Rp 14.554.039,73 CV 135 Rp 175.000,00 Rp 14.538.414,32 Main Fuel Oil

Pump Rp 210.000,00 Rp 18.668.805,11 Vibrasi Pick Up 3 Rp 140.000,00 Rp 5.460.025,49 Exhaust Gas Pressure Switch Rp 105.000,00 Rp 4.095.019,11 Filter Rp 210.000,00 Rp 21.840.101,94 Rp.361.193.848

Dari tabel diatas dapat disimpulkan bahwa Combuster mengalami kerugian dalam kurun waktu 17 tahun sebesar Rp. 361.193.848 atau sebasar Rp. 21.246.696,94 per tahunnya.

Evaluasi Resiko

Untuk evaluasi resiko pada komponen Combuster ada 5 jenis resiko yaitu antara lain: Flame Out pada Flame

Scanner, Manifold Pressure High pada Nozzle, Hunting

pada Control Valve BBM , Pressure low-low pada Fuel

Supply System, dan Exhaust over temperature pada Exhaust Line Combuster. Dari kelima jenis evaluasi resiko ini Pressure low-low adalah resiko yang paling besar yang dapat

menyebabkan unit PLTG mengalami trip. Resiko tersebut disebabkan karena pasokan gas dari manufaktur memiliki tekanan yang sangat rendah. Sehingga didesain sistem Interlock atau pengaman berupa Pressure Alarm low-low dan Pressure Switch. Solusi untuk mengatasi resiko tersebut adalah melakukan kalibrasi atau perawatan secara rutin pada komponen-komponen sistem interlock-nya.

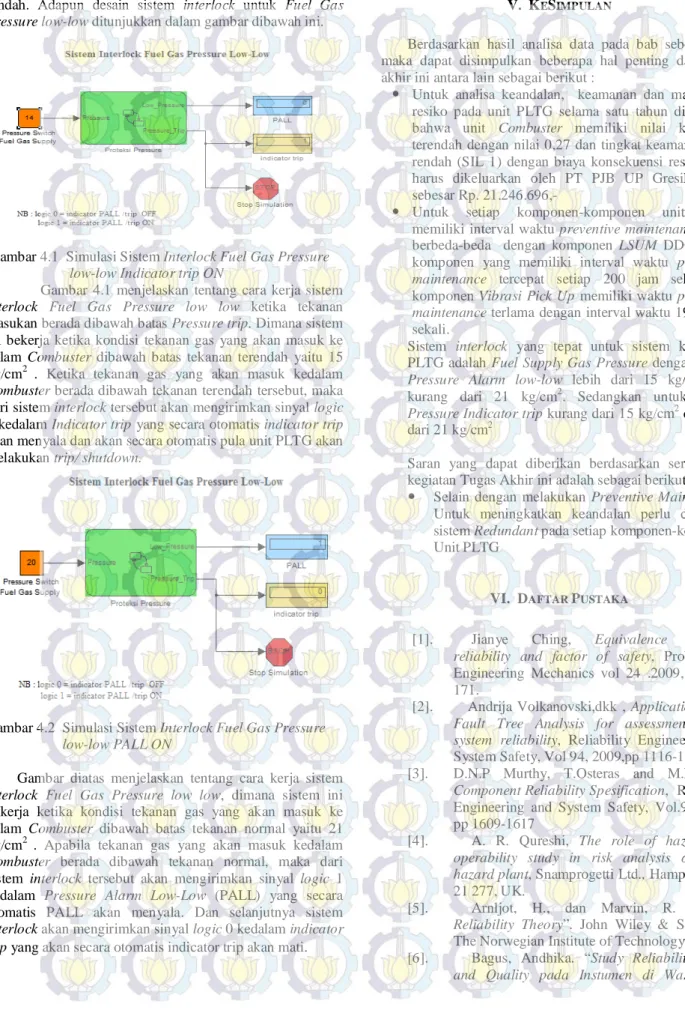

Desain Sistem Interlock

Desain sistem Interlock ini digunakan sebagai sistem pengaman apabila terjadi bahaya /gangguan pada suatu elemen. Elemen disini adalah Fuel Gas Supply, dimana pada elemen ini terjadi bahaya berupa tekanan yang sangat

rendah. Adapun desain sistem interlock untuk Fuel Gas

Pressure low-low ditunjukkan dalam gambar dibawah ini.

Gambar 4.1 Simulasi Sistem Interlock Fuel Gas Pressure

low-low Indicator trip ON

Gambar 4.1 menjelaskan tentang cara kerja sistem

interlock Fuel Gas Pressure low low ketika tekanan

masukan berada dibawah batas Pressure trip. Dimana sistem ini bekerja ketika kondisi tekanan gas yang akan masuk ke dalam Combuster dibawah batas tekanan terendah yaitu 15 kg/cm2 . Ketika tekanan gas yang akan masuk kedalam

Combuster berada dibawah tekanan terendah tersebut, maka

dari sistem interlock tersebut akan mengirimkan sinyal logic 1 kedalam Indicator trip yang secara otomatis indicator trip akan menyala dan akan secara otomatis pula unit PLTG akan melakukan trip/ shutdown.

Gambar 4.2 Simulasi Sistem Interlock Fuel Gas Pressure

low-low PALL ON

Gambar diatas menjelaskan tentang cara kerja sistem

interlock Fuel Gas Pressure low low, dimana sistem ini

bekerja ketika kondisi tekanan gas yang akan masuk ke dalam Combuster dibawah batas tekanan normal yaitu 21 kg/cm2 . Apabila tekanan gas yang akan masuk kedalam

Combuster berada dibawah tekanan normal, maka dari

sistem interlock tersebut akan mengirimkan sinyal logic 1 kedalam Pressure Alarm Low-Low (PALL) yang secara otomatis PALL akan menyala. Dan selanjutnya sistem

interlock akan mengirimkan sinyal logic 0 kedalam indicator trip yang akan secara otomatis indicator trip akan mati

.

V. KESIMPULAN

Berdasarkan hasil analisa data pada bab sebelumnya, maka dapat disimpulkan beberapa hal penting dari tugas akhir ini antara lain sebagai berikut :

Untuk analisa keandalan, keamanan dan manajemen resiko pada unit PLTG selama satu tahun didapatkan bahwa unit Combuster memiliki nilai keandalan terendah dengan nilai 0,27 dan tingkat keamanan yang rendah (SIL 1) dengan biaya konsekuensi resiko yang harus dikeluarkan oleh PT PJB UP Gresik adalah sebesar Rp. 21.246.696,-

Untuk setiap komponen-komponen unit PLTG memiliki interval waktu preventive maintenance yang berbeda-beda dengan komponen LSUM DDC adalah komponen yang memiliki interval waktu preventive

maintenance tercepat setiap 200 jam sekali dan

komponen Vibrasi Pick Up memiliki waktu preventive

maintenance terlama dengan interval waktu 19600 jam

sekali.

Sistem interlock yang tepat untuk sistem keamanan PLTG adalah Fuel Supply Gas Pressure dengan setting

Pressure Alarm low-low lebih dari 15 kg/cm2 dan kurang dari 21 kg/cm2. Sedangkan untuk setting

Pressure Indicator trip kurang dari 15 kg/cm2 dan lebih dari 21 kg/cm2

Saran yang dapat diberikan berdasarkan serangkaian kegiatan Tugas Akhir ini adalah sebagai berikut:

Selain dengan melakukan Preventive Maintenance, Untuk meningkatkan keandalan perlu dilakukan sistem Redundant pada setiap komponen-komponen Unit PLTG

VI. DAFTAR PUSTAKA

[1]. Jianye Ching, Equivalence between reliability and factor of safety, Probabilistic

Engineering Mechanics vol 24 .2009, pp 159-171.

[2]. Andrija Volkanovski,dkk , Application of the

Fault Tree Analysis for assessment power system reliability, Reliability Engineering and

System Safety, Vol 94, 2009,pp 1116-1127. [3]. D.N.P Murthy, T.Osteras and M.Rausand,

Component Reliability Spesification, Reliability

Engineering and System Safety, Vol.94, 2009, pp 1609-1617

[4]. A. R. Qureshi, The role of hazard and

operability study in risk analysis of major hazard plant, Snamprogetti Ltd., Hampshire RG

21 277, UK.

[5]. Arnljot, H., dan Marvin, R. “System

Reliability Theory”. John Wiley & Sons Inc.,

The Norwegian Institute of Technology, 1994. [6]. Bagus, Andhika. “Study Reliability Safety

Boiler PT Petrokimia Gresik” , Surabaya:

Teknik Fisika-ITS.,2010

[7]. Merpati, Lelita. “Study Risk Management

pada Feed Reboiler Heater di Unit VDU dengan Menggunakan metode Hazard and Operabilty

(HAZOP) dan Fault Tree Analysis (FTA). Surabaya: Teknik Fisika-ITS.,2009

[8]. Putro, Hantoro. A.”Redesain Basic Process

Control System (BPCS) Dan Safety Instrumented Sytem (SIS) Untuk Memenuhi Safety Integrity Level (SIL) Pada Burner Package Boiler Di Pt Pupuk Kaltim Bontang”,

Surabaya: Teknik Fisika-ITS., 2009

[9]. Dhillon, B.S. 2005. Reliability, Quality, and

Safety for Engineers, CRC Press, USA

[10]. Ebeling,Charles E. 1997. An Introduction to

Reliability and Maintainability Engineering,

The McGraw-Hill Companies, Singapore. [11]. Susanto Hari dan Durrijal Hadid. 2009. “ Proses

Operasi PLTGU”.Jakarta: Lintang Pancar

Semesta

[12]. Agus Suliyantoko dan Sutomo. 2009. “Pengendalian Operasi PLTU & PLTGU”. Jakarta : Lintang Pancar Semesta

[13]. Anonim.1992. “ Gresik Combine Cycle Power

Plant Maintenence Design Manual Volume 1A

”. Mitshubishi,Ltd

[14]. Anonim.2007. “ Profil PT PJB UP Gresik ”. PT PJB UP Gresik. [15].

http//www.google.com/ IEC 61508.

[16].http//www.google.com/ ISA 84.

[17].http//www.google.com/Safety Instrumented

Function Wright,Ph.D.,Raymond, 1999.

BIODATA PENULISNama : Anugrah Okta Wisandiko TTL : Surabaya, 25 Agustus 1988 Alamat : Jl. Mawar No 26 Perum Bp. Wetan Gresik

Email : okta_tf07@ep.its.ac.id Pendidikan :

SD Muhammadiyah 1 Gresik (1995 – 2001) SMPN 2 Gresik (2001 – 2004) SMA Muhammadiyah 1 Gresik (2004 – 2007) Teknik Fisika ITS (2007 – Sekarang)

![Tabel 2.1 Safety Integrity Level [Wright, Ph.D.,Raymond, 1999]](https://thumb-ap.123doks.com/thumbv2/123dok/4784520.3440229/3.892.121.797.127.1152/tabel-safety-integrity-level-wright-ph-d-raymond.webp)