BUKU I BAHAN AJAR

BOILER DAN TURBIN

Penyusunan Bahan Ajar Dalam Kurikulum Berbasis Kompetensi (Kurikulum 2007) ini dibiayai dari PHKI

Politeknik Negeri Bandung Departemen Pendidikan Nasional

Tahun Anggaran 2010

Disusun Oleh : Ir. Haryadi, MT NIP : 19640826 199003 1 002

PROGRAM STUDI TEKNIK MESIN JURUSAN TEKNIK MESIN POLITEKNIK NEGERI BANDUNG

2010

Boiler dan Turbin i

HALAMAN PENGESAHAN

1. Identitas Bahan Ajar

a. Judul Bahan Ajar : Boiler dan Turbin b. Mata Kuliah / Semester : Boiler dan Turbin/ V c. SKS (T-P) /Jam (T-P) : 2(1-1)/(2-2)

d. Jurusan : Teknik Mesin

e. Program Studi : Teknik Mesin e. Nomor Kode Mata Kuliah : PBME3153 2. Penulis

a. Nama : Ir. Haryadi, MT

b. NIP : 19640826 199003 1 002

c. Pangkat / Golongan : III/d d. Jabatan Fungsional : Lektor

e. Program Studi : Teknik Mesin

f. Jurusan : Teknik Mesin

Bandung, 12 Nopember 2010 Mengetahui,

Ketua KBK

Ir. Ali Mahmudi, MSc. NIP. 19580606 199003 1 001

Penulis,

Ir. Haryadi, MT

NIP. 19640826 199003 1 002

Menyetujui,

Ketua Jurusan / Program Studi

Dr. Carolus Bintoro, Dipl. Ing., MT. NIP. 19620602 199102 1 001

Boiler dan Turbin ii

DAFTAR ISI

HALAMAN PENGESAHAN ... i

DAFTAR ISI ... ii

DAFTAR GAMBAR ... v

DAFTAR TABEL ... viii

DESKRIPSI MATA KULIAH ... 1

CARA PENGGUNAAN ... 1

BAB I ... 2

BOILER ... 2

1.1 Klasifikasi Boiler ... 2

1.2 Konstruksi dan Bagian-bagian Boiler ... 3

1.3 Pembakaran dan Bahan Bakar ... 4

1.3.1 Komposisi Bahan Bakar ... 5

1.3.2 Nilai Kalor Bahan Bakar ... 5

1.3.3 Jenis-jenis Bahan Bakar ... 6

1.3.4 Perbandingan Berbagai Jenis Bahan Bakar ... 7

1.4 Boiler Berbahan-bakar Padat ... 7

1.4.1 Boiler dengan Teknik Pembakaran Unggun Terfluidisasi ... 7

1.4.2 Boiler dengan Teknik Pembakaran Stoker ... 8

1.4.3 Boiler dengan Teknik Pembakaran Pulverasi ... 10

1.5 Neraca Kalor dan Efisiensi Boiler ... 11

1.5.1 Metode Langsung ... 11

1.5.2 Metode Tidak Langsung dalam Menentukan Efisiensi Boiler ... 12

1.6 Peraturan perundangan dan keselamatan ... 14

1.7 Instrumentasi dan Kontrol pada Boiler ... 15

1.7.1 Drum Level Control. ... 16

1.7.2 Combustion Control ... 17

1.7.3 Master control ... 18

1.7.4 Fuel flow – air flow control ... 19

1.7.5 Oxygen control ... 20

1.7.6 Atomizing Control ... 22

1.7.7 Blowdown Control ... 23

1.7.8 Steam Temperature Control ... 24

1.8 Pengolahan Air Umpan ... 25

Boiler dan Turbin iii

1.8.2 Pembusaan dan priming ... 26

1.8.3 Korosi ... 27 1.9 Perawatan ... 27 1.10 Kesimpulan ... 30 1.11 Soal-soal ... 31 BAB II ... 32 TURBIN UAP ... 32 2.1 Pengantar ... 32

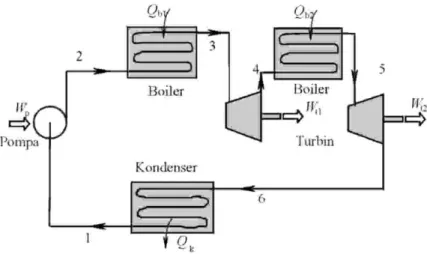

2.2 Termodinamika Pembangkit Daya Tenaga Uap ... 33

2.3 Klasifikasi Turbin Uap ... 35

2.4 Konstruksi Turbin Uap ... 37

2.4.1 Sudu Gerak Turbin Uap ... 38

2.4.2 Sudu Diam ... 38

2.4.3 Governor dan Sistem Kontrol ... 39

2.4.4 Labirin ... 41

2.5 Perawatan dan Perbaikan ... 43

2.6 Kesimpulan ... 45

2.7 Soal-soal ... 46

BAB III ... 47

TURBIN GAS ... 47

3.1 Pengantar ... 47

3.2 Termodinamika Turbin Gas ... 48

3.2.1 Siklus Ideal ... 48

3.2.2 Modifikasi Siklus Ideal ... 50

3.3 Konstruksi ... 51 3.3.1 Kompresor ... 53 3.3.2 Turbin ... 55 3.3.3 Ruang Bakar ... 56 3.4 Siklus Kombinasi ... 58 3.5 Perawatan ... 60 3.6 Kesimpulan ... 60 3.7 Soal-soal ... 60 BAB IV ... 62 TURBIN AIR ... 62 4.1 Pengantar ... 62

4.2 Dasar Mekanika Fluida ... 63

4.2.1 Analisis Dimensional ... 64

4.2.2 Pemodelan ... 65

4.2.3 Kecepatan Spesifik Daya ... 66

Boiler dan Turbin iv

4.3 Turbin Pelton ... 69

4.4 Turbin Francis ... 72

4.5 Turbin Kaplan ... 75

4.6 Kavitasi pada Turbin Air ... 76

4.7 Perawatan Turbin Air ... 77

4.8 Kesimpulan ... 78

4.9 Soal-soal ... 78

REFERENSI ... 80

GBPP (Garis-garis Besar Program Pengajaran) ... 81

Boiler dan Turbin v

DAFTAR GAMBAR

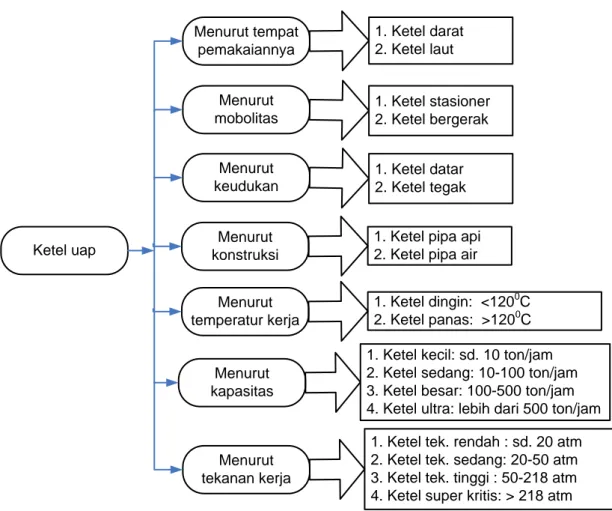

Gambar I-1 Klasifikasi boiler ... 3

Gambar I-2 Spreader Stoker ... 9

Gambar I-3 Chain gerate stoker ... 9

Gambar I-4 Vibrating stoker ... 10

Gambar I-5 Pulverized combination coal burner ... 11

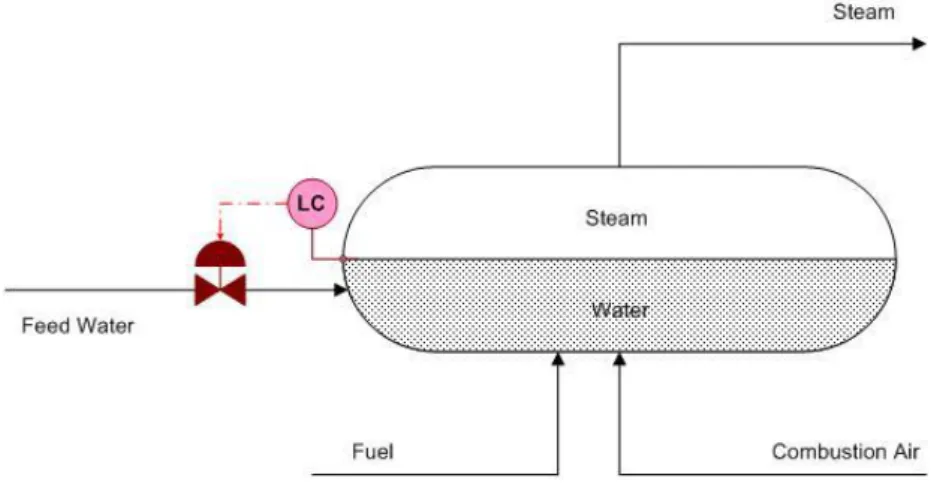

Gambar I-6 Single-element drum level control ... 16

Gambar I-7 Two-element drum level control ... 17

Gambar I-8 Three-element drum level control ... 17

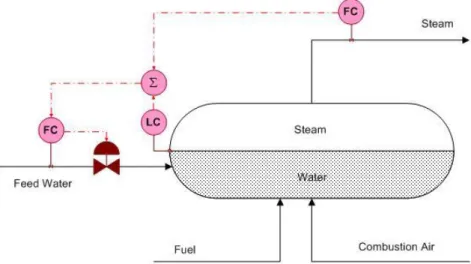

Gambar I-9 Combustion control ... 18

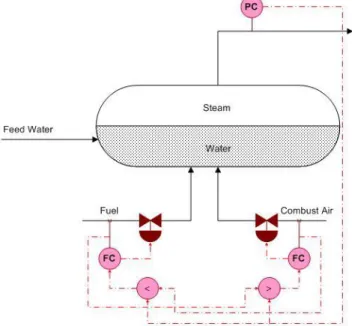

Gambar I-10 Pembagi beban boiler ... 19

Gambar I-11 Fuel flow – air flow control ... 19

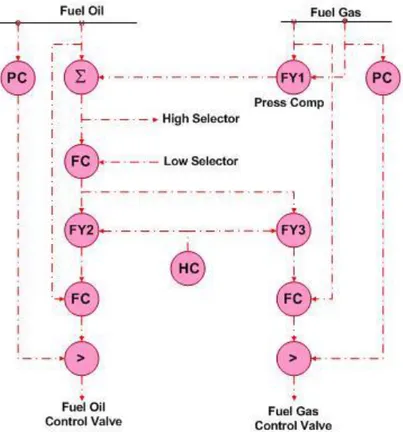

Gambar I-12 Fuel flow – air flow control untuk bahan bakar gas ... 20

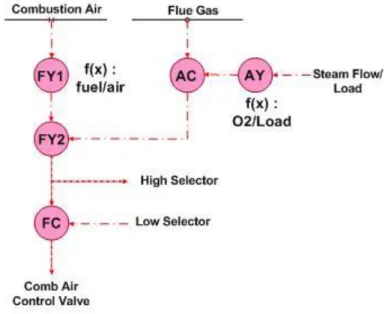

Gambar I-13 Oxygen control ... 21

Gambar I-14 Atomizing control ... 22

Gambar I-15 Blodown control ... 23

Gambar I-16 Continuous blowdown control ... 24

Gambar I-17 Steam termperatur control ... 24

Gambar I-18 Kerak pada pipa air ... 26

Gambar II-1 Skema siklus Renkine sederhana ... 33

Gambar II-2 Siklus Renkine ideal pada bidang T - s ... 33

Gambar II-3 Siklus Renkine dengan pemanasan ulang ... 34

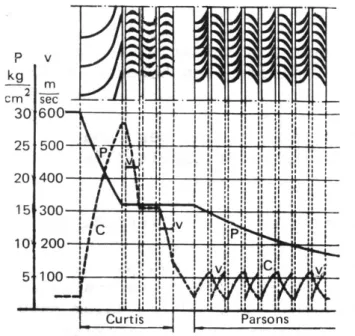

Gambar II-4 Karakteristik kombinasi turbin Curtis - Rateau ... 35

Gambar II-5 Karakteristik kombinasi turbin Curtis - Parsons ... 36

Gambar II-6 Turbin uap dengan kondensasi ... 36

Gambar II-7 Turbin uap ekstraksi atau tanpa kondensasi ... 37

Gambar II-8 Konstruksi turbin uap ... 37

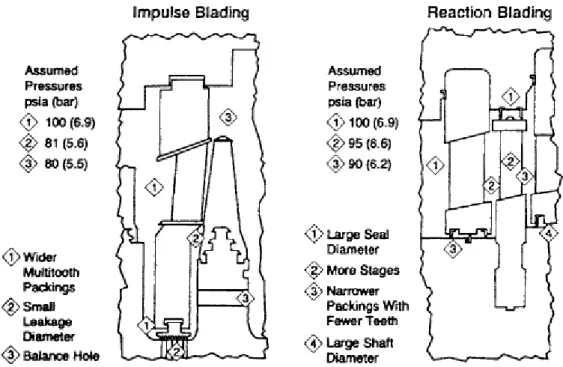

Gambar II-9 Konstruksi turbin sudu turbin impuls dan turbin reaksi ... 38

Gambar II-10 Konstruksi sudu tetap turbin uap ... 39

Gambar II-11 Skema cara kerja governor kecepatan putar ... 40

Boiler dan Turbin vi

Gambar II-13 Skema cara kerja governor kecepaatan putar dan ekstraksi otomatis ... 41

Gambar II-14 Sil labirin cincin karbon ... 41

Gambar II-15 Kombinasi sil sikat dan labirin ... 42

Gambar II-16 Pemasangan dengan dorongan ke dalam ... 42

Gambar II-17 Jenis-jenis kerusakan pada bagian-bagian turbin uap ... 43

Gambar II-18 Rangkaian sebab akibat kegagalan pada turbin uap ... 44

Gambar II-19 Gejala dan penyebab kerusakan pada turbin uap ... 44

Gambar III-1 Sikus Brayton ideal ... 48

Gambar III-2 Representasi siklus Brayton ideal pada diagram P – V dan T – S ... 49

Gambar III-3 Siklus Brayton dengan regenerator ... 50

Gambar III-4 Siklus Brayton dengan intercooler ... 51

Gambar III-5 Siklus Brayton dengan reheater ... 51

Gambar III-6 Turbin gas industri kelas menengah ... 52

Gambar III-7 Turbin aeroderivatif ... 53

Gambar III-8 Skema kompresor sentrifugal ... 53

Gambar III-9 Skema kompresor aksial ... 54

Gambar III-10 Sudu turbin radial ... 55

Gambar III-11 Sudu turbin aksial dan cara pendinginannya ... 56

Gambar III-12 Skema ruang bakar turbin gas aliran lurus dan zona pembakaran ... 57

Gambar III-13 Skema siklus kombinasi ... 59

Gambar III-14 Gambaran distribusi energi pada siklus kombinasi ... 59

Gambar IV-1 Instalasi suatu turbin air ... 63

Gambar IV-2 Volume atur pada turbin air ... 64

Gambar IV-3 Karakteristik performasi turbin air ... 65

Gambar IV-4 Efisiensi turbin dan bentuk runner turbin air untuk berbagai kecepatan spesifik ... 67

Gambar IV-5 Berbagai bentuk runner turbin air dengan kecepatan spesifiknya ... 67

Gambar IV-6 Kecepatan spesifik [rpm] dan bentuk turbin ... 68

Gambar IV-7 Momentum sudut pada turbin air ... 69

Gambar IV-8 Pengaturan beban pada turbin Pelton ... 72

Gambar IV-9 Instalasi dan distribusi energi pada turbin Francis ... 73

Gambar IV-10 Bagian-bagian turbin Francis ... 73

Gambar IV-11 Segitiga kecepatan turbin Francis ... 74

Gambar IV-12 Bagian-bagian turbin Kaplan ... 75

Gambar IV-13 Segitiga kecepatan turbin Kaplan ... 76

Boiler dan Turbin vii Gambar IV-15 Runer turbin Francis yang rusak ... 78

Boiler dan Turbin viii

DAFTAR TABEL

Tabel I-1 Perbandingan bahan bakar padat, cair dan gas ... 7

Tabel I-2 Contoh EA optimal terhadap beban boiler ... 21

Tabel I-3 Contoh fuel/air ratio dari hasil test ... 22

Tabel I-4 Tabel konduktivitas termal baja dan kerak ... 26

Tabel I-5 Daftar periksa berkala boiler ... 28

Tabel II-1 Metode Perawatan untuk Meningkatkan Umur Komponen Individual Turbin Uap ... 45

Tabel III-1 Jenis-jenis ruang bakar, keuntungan dan kerugiannya ... 58

Tabel IV-1 Instalasi turbin Pelton pada suatu pembangkit daya listrik ... 70

Tabel IV-2 Bagian-bagian turbin Pelton ... 70

Boiler dan Turbin 1

DESKRIPSI MATA KULIAH

Identitas Mata Kuliah

Judul Mata Kuliah : Boiler dan Turbin Nomor Kode / SKS : KBME 3153 / 2 Semester / Tingkat : VI / 3

Prasyarat : Dasar Mesin Kalor dan Fluida Jumlah Jam/Minggu : 4

Ringkasan Topik / Silabus

Boiler merupakan peralatan mesin konversi energi yang banyak digunakan oleh industri proses dan pembangkit listrik, sedang turbin digunakan pada pembangkit. Turbin digunakan untuk mengubah energi fluida menjadi daya poros. Turbin uap bersama boiler digunakan pada PLTU. Selain turbin uap, ada turbin gas dan turbin air yang digunakan pada PLTG dan PLTA.

Mata kuliah ini membahas boiler, turbin uap, turbin air secara lebih mendalam dari sebelumnya..

Kompetensi Yang Ditunjang

1. Menghitung efisiensi, mengoperasikan dan malakukan perawatan boiler. 2. Menghitung daya dan efisiensi, mengoperasikan dan malakukan perawatan

turbin uap.

3. Menghitung daya dan efisiensi, mengoperasikan dan malakukan perawatan turbin gas.

4. Menghitung daya dan efisiensi, mengoperasikan dan malakukan perawatan turbin air..

Tujuan Pembelajaran Umum

1. Mahasiswa memahami klasifikasi, prinsip kerja, perhitungan daya, serta dasar-dasar perawatan, pada boiler, turbin uap, turbin gas dan turbin air.

Tujuan Pembelajaran Khusus

1. Mahasiswa memahami klasifikasi, prinsip kerja, perhitungan daya, serta dasar-dasar perawatan boiler .

2. Mahasiswa memahami klasifikasi, prinsip kerja, perhitungan daya, serta dasar-dasar perawatan turbin uap.

3. Mahasiswa memahami klasifikasi, prinsip kerja, perhitungan daya, serta dasar-dasar perawatan turbin gas.

Boiler dan Turbin 2 4. Mahasiswa memahami klasifikasi, prinsip kerja, perhitungan daya, serta

Boiler dan Turbin 1

CARA PENGGUNAAN

Pedoman Mahasiswa

1. Bacalah dan pelajarilah setiap uraian materi setiap bab dalam bahan ajar ini secara runtut, teliti, dan cermat.

2. Catat atau tandai hal-hal yang anda anggap penting.

3. Apabila ada yang kurang jelas, diskusikan dengan teman-teman anda atau carilah sumber lain yang sesuai atau tanyakan kepada penyusun bahan ajar ini.

4. Setelah anda memahami uraian materi dalam setiap bab, baca referensi untuk memperkuat pemahaman.

Pedoman Pengajar

1. Bacalah dan pelajarilah setiap uraian materi setiap bab dalam bahan ajar ini secara runtut, teliti, dan cermat.

2. Catat atau tandai hal-hal yang anda anggap penting.

3. Apabila ada yang kurang jelas, diskusikan dengan pengajar yang lain atau carilah sumber lain yang sesuai atau tanyakan kepada penyusun bahan ajar ini.

4. Setelah anda memahami uraian materi dalam setiap bab, baca referensi untuk memperkuat pemahaman.

5. Catat ketidakterkaitan antar bab dalam bahan ajar ini.

6. Catat ketidaksinambungan dengan mata kuliah yang berperan (tergabung) sebagai satu modul dalam sistem pendidikan.

Penggunaan Ilustrasi dalam Bahan Ajar 1. Foto 2. Gambar 3. Sketsa 4. Tabel 5. Grafik 6. Diagram 7. Skema

Boiler dan Turbin 2

BAB I

BOILER

Tujuan Pembelajaran Umum

1. Mahasiswa memahami klasifikasi, prinsip kerja, perhitungan daya, serta dasar-dasar perawatan pada boiler.

Tujuan Pembelajaran Khusus

1. Mahasiswa dapat menerangkan klasifikasi boiler. 2. Mahasiswa dapat menjelaskan konstruksi boiler.

3. Mahasiswa dapat membandingkan penggunaan berbagai bahan bakar boiler. 4. Mahasiswa dapat menjelaskan boiler berbahan-bakar padat.

5. Mahasiswa dapat menghitung efisiensi boiler secara langsung dan tak langsung. 6. Mahasiswa dapat menjelasakan peraturan perudangan boiler.

7. Mahasiswa dapat menelaskan sistem kontrol sederhana pada boiler. 8. Mahasiswa dapat menjelaskan air umpan boiler dan permasalahnnya. 9. Mahasiswa dapat menjelaskan teknik perawatan boiler.

1.1 Klasifikasi Boiler

Ketel uap atau boiler didefinisikan sebagai suatu alat yang dapat menghasilkan uap untuk digunakan di luar alat tersebut. Disamping boiler, terdapat alat yang dapat menghasilkan uap, akan tetapi uap tersebut digunakan untuk memanaskan produk di dalamnya. Alat ini disebut autoclave.

Uap yang dihasilkan oleh ketel uap diperoleh dari memanaskan air, sampai mendidih, berubah menjadi uap yang bertemperatur dan bertekanan tinggi. Uap tersebut dimanfaatkan panas dan tekanannya untuk berbagai keperluan. Uap digunakan untuk pemanasan pada berbagai industri kimia, tekstil, makanan, hotel dll. Uap bertekanan tinggi digunakan untuk penggerak turbin, yang selanjutnya digunakan untuk pembangkit listrik, transportasi maupun penggerak mesin-mesin lainnya.

Mengingat luasnya penggunaan ketel, jenisnya pun sangat banyak, sehingga tidak dapat diklasifikasikan secara sederhana. Boiler dirancang dan dibuat seseuai dengan kebutuhan dan kegunaannya. Dengan kemajuan teknik produksi, material, kontrol dan berbagai teknologi pendukung lainnya, desain boiler juga turut berkembang. Pada mata kuliah Dasar Mesin Kalor dan Fluida telah dijelaskan klasifikasi boiler. Pada kesempatan ini akan diulang secara singkat. Gambar I-1 di bawah ini menunjukkan klasifikasi boiler.

Semakin tinggi temperatur boiler, semakin tinggi tekanannya, temperatur gas asapnya juga semakin tinggi, sehingga rugi-ruginya juga semakin tinggi. Akan

Boiler dan Turbin 3 tetapi rugi-rugi juga bisa dikurangi dengan peningkatan kapasitas. Kapasitas ketel ditentukan oleh laju perpindahan panas dari nyala dan gas asap ke air atau uap. Sedangkan laju perpindahan panas pada bolier bergatung pada beda temperatur antara api/gas asap dan air/uap, luas permukaan perpindahan panas dan koefisien perpindahan panas keseluruhan.

Ketel uap Menurut tempat pemakaiannya Menurut mobolitas Menurut temperatur kerja Menurut keudukan Menurut kapasitas Menurut tekanan kerja 1. Ketel darat 2. Ketel laut 1. Ketel stasioner 2. Ketel bergerak 1. Ketel datar 2. Ketel tegak 1. Ketel dingin: <1200C 2. Ketel panas: >1200C 1. Ketel kecil: sd. 10 ton/jam 2. Ketel sedang: 10-100 ton/jam 3. Ketel besar: 100-500 ton/jam 4. Ketel ultra: lebih dari 500 ton/jam

1. Ketel tek. rendah : sd. 20 atm 2. Ketel tek. sedang: 20-50 atm 3. Ketel tek. tinggi : 50-218 atm 4. Ketel super kritis: > 218 atm Menurut

konstruksi

1. Ketel pipa api 2. Ketel pipa air

Gambar I-1 Klasifikasi boiler

Keuntungan penggunaan tekanan tinggi adalah mengurangi ukuran fisik ketel untuk kapasitas pengangkutan panas yang sama. Hal ini karena kenaikan densitas uap, akibat naiknya tekanan. Tekanan tinggi juga diperlukan bila uap digunakan untuk pembangkit.

Diantara klasifikasi yang paling relevan untuk kondisi saat ini adalah berdasarkan konstruksi, karena cara ini relatif dapat mewakili jenis klasifikasi lainnya.

1.2 Konstruksi dan Bagian-bagian Boiler

Boiler dapat dipandang terdiri dari dua sistem yang terpisah, dalam arti tidak ada pertukaran atau perpindahan massa di antara keduanya. Sistem yang pertama

Boiler dan Turbin 4 adalah sistem air-uap, yang juga disebut sisi air ketel. Sedangkan sistem yang kedua adalah bahan bakar-udara-gas asap, yang juga disebut sisi api. Walaupun di antara keduanya tidak ada transfer massa, akan tetapi tentu saja ada perpindahan panas.

Bagian-bagian utama boiler adalah sbb.:

1. Sistem air-uap: pompa, deaerator, penampung air, penampung uap, pemanas uap lanjut (superheater) dan penyalur uap.

2. Sistem bahan bakar-udara-gas asap: blower, pengumpan bahan bakar, pencampur dan pembakar, pembuang gas asap (cerobong, blower).

3. Permukaan perpindahan panas

4. Sistem perolehan panas kembali: pemanas mula udara, ekonomiser Disamping itu, pada ketel dilengkapi juga:

5. Alat-alat kontrol: pengontrol laju bahan bakar, pengontrol tekanan, pengontrol muka air

6. Alat-alat pengaman: safety valve, sight glass, pengisi-air tambahan, dsb. Rugi-rugi gas asap bisa dikurangi dengan menambahkan penukar panas terpisah pada ketel sederhana untuk memperoleh panas yang lebih banyak dan mendinginkan gas asap.

Salah satu cara yang biasa dilakukan adalah dengan menambahkan pemanas udara bakar mula (combustion air preheater). Dengan cara ini penghematan bahan bakar yang bisa diperoleh adalah sekitar 1% untuk setiap 22°C kenaikan temperatur udara pembakar.

Cara lain perolehan panas udara pembakar adalah dengan menambahkan ekonomiser. Gas asap yang keluar dari ketel, masuk ke dalam ekonomiser dan memanaskan air umpan ketel. Lebih-kurang, untuk setiap kenaikan temperatur air umpan sebesar 5,5°C, menghemat bahan bakar sebesar 1%.

1.3 Pembakaran dan Bahan Bakar

Pembakaran adalah reaksi kimia yang cepat antara oksigen dan bahan yang dapat terbakar, disertai timbulnya cahaya dan menghasilkan kalor. Pembakaran spontan adalah pembakaran dimana bahan mengalami oksidasi perlahan-lahan sehingga kalor yang dihasilkan tidak dilepaskan, akan tetapi dipakai untuk menaikkan suhu bahan secara pelan-pelan sampai mencapai suhu nyala. Pembakaran sempurna adalah pembakaran dimana semua konstituen yang dapat terbakar di dalam bahan bakar membentuk gas CO2, air (H2O), dan gas SO2,

sehingga tak ada lagi bahan yang dapat terbakar tersisa.

Ditinjau dari sudut teknis dan ekonomis, bahan bakar diartikan sebagai bahan yang apabila dibakar dapat meneruskan proses pembakaran tersebut dengan sendirinya, disertai dengan pengeluaran kalor. Bahan bakar dibakar dengan tujuan untuk memperoleh kalor tersebut, untuk digunakan baik secara langsung maupun tak langsung. Sebagai contoh penggunan kalor dari proses pembakaran secara langsung adalah: untuk memasak di dapur-dapur rumah tangga, untuk

Boiler dan Turbin 5 instalasi pemanas. Sedang contoh penggunaan kalor secara tidak langsung adalah: kalor diubah menjadi energi mekanik, misalnya pada motor bakar. Beberapa macam bahan bakar yang dikenal adalah:

1. Bahan bakar fosil, seperti: batubara, minyak bumi, dan gas bumi.

2. Bahan bakar nuklir, seperti: uranium dan plutonium. Pada bahan bakar nuklir, kalor diperoleh dari hasil reaksi rantai penguraian atom-atom melalui peristiwa radioaktif.

3. Bahan bakar lain, seperti: sisa tumbuh-tumbuhan, minyak nabati, minyak hewani.

Bahan bakar konvensional, ditinjau dari keadaannmya dan wujudnya dapat padat, cair atau gas, sedang ditinjau dari cara terjadinya dapat alamiah dan non-alamiah atau buatan atau “manufactured”. Termasuk bahan bakar padat non-alamiah ialah: antrasit, batubara bitumen, lignit, kayu api, sisa tumbuhan. Termasuk bahan bakar padat nonalamiah antara lain: kokas, semi-kokas, arang, briket, bris, serta bahan bakar nuklir.

Bahan bakar cair non-alamiah antara lain: bensin atau gasolin, kerosin atau minyak tanah, minyak solar, minyak residu, dan juga bahan bakar padat yang diproses menjadi bahan bakar cair seperti minyak resin dan bahan bakar sintetis. Bahan bakar gas alamiah misalnya: gas alam dan gas petroleum, sedang bahan bakar gas non-alamiah misalnya gas rengkah (atau cracking gas) dan “producer gas”.

1.3.1 Komposisi Bahan Bakar

Bahan bakar fosil dan bahan bakar organik lainnya umumnya tersusun dari unsur-unsur C (karbon), H (hidrogen), O (oksigen), N (nitrogen), S (belerang), P (fosfor) dan unsur-unsur lainnya dalam jumlah kecil, namun unsur-unsur kimia yang penting adalah C, H dan S, yaitu unsur-unsur yang jika terbakar menghasilkan kalor, dan disebut sebagai “bahan yang dapat terbakar” atau “combustible matter”, disingkat dengan BDT. Unsur-unsur lain yang terkandung dalam bahan bakar namun tidak dapat terbakar adalah O, N, bahan mineral atau abu dan air.

Secara singkat komposisi bahan bakar padat dinyatakan menurut analisis pendekatan (proximate analysis) dan analisis tuntas (ultimate analysis). Analisis pendekatan (proximate analysis), yaitu kandungannya akan air, zat volatil (zat yang bisa menguap), karbon tetap (fixed char) dan abu. Sedangkan analisis tuntas (ultimate analysis), yaitu analisis komposisi bahan bakar sampai unsur-unsurnya, seperti kandungan C, H, O, N, S, abu dan air.

1.3.2 Nilai Kalor Bahan Bakar

Nilai kalor atau heating value atau calorific value atau kalor pembakaran adalah kalor yang dihasilkan oleh pembakaran sempurna 1 kilogram atau satu satuan berat bahan bakar padat atau cair atau 1 meter kubik atau 1 satuan volume bahan bakar gas, pada keadaan baku.

Nilai kalor atas atau gross heating value atau higher heating value (HHV) adalah kalor yang dihasilkan oleh pembakaran sempurna satu satuan berat bahan bakar padat atau cair, (atau satu satuan volume bahan bakar gas, pada tekanan tetap,

Boiler dan Turbin 6 suhu 250C) apabila semua air setelah pembakaran mengembun menjadi cair. (HHV atau GCV = gross calorific value).

Nilai kalor bawah atau nett heating value atau lower heating value (LHV) adalah kalor yang besarnya sama dengan nilai kalor atas dikurangi kalor yang diperlukan oleh air yang terkandung dalam bahan bakar dan air yang terbentuk dari pembakaran untuk menguap. (LHV atau NCV = nett calorific value).

1.3.3 Jenis-jenis Bahan Bakar

Bahan bakar padat yang biasa dipakai dalam industri dan transportasi adalah batubara. Batubara termasuk bahan bakar fosil karena terbentuk dari sisa tumbuh-tumbuhan yang mengalami proses geologis dalam jangka waktu jutaan tahun.

Berdasarkan perbedaan umur geologis, berturut-turut dari yang paling tua, batubara dibagi sebagai:

1. antrasit, 2. semi-bitumen, 3. bitumen, 4. sub-bitumen, 5. lignit.

Selain itu, bahan bakar padat juga dapat berupa 6. gambut,

7. biomassa, 8. sampa, dll.

Bahan bakar cair terdiri dari seyawa hidrokarbon atau campuran beberapa macam senyawa hidrokarbon. Pada minyak bumi, kandungan hidrokarbon terdiri dari C5 sampai C16, meliputi seri parafin, napftena, olefin dan aromatik. Hidrokarbon-hidrokarbon tersebut kadang-kadang merupakan senyawa ikatan dengan belerang, oksigen dan nitrogen, yang jumlahnya beragam.

Bahan bakar cair yang biasa dipakai dalam industri, transportasi maupun rumah tangga adalah fraksi minyak bumi. Minyak bumi adalah campuran berbagai hidrokarbon yang termasuk dalam kelompok senyawa: parafin, naphtena, olefin, dan aromatik. Kelompok senyawa ini berbeda dari yang lain dalam kandungan hidrogennya.

Minyak mentah, jika disuling akan menghasilkan beberapa macam fraksi, seperti: bensin atau premium, kerosen atau minyak tanah, minyak solar, minyak bakar, dan lain-lain. Setiap minyak petroleum mentah mengandung keempat kelompok senyawa tersebut, tetapi perbandingannya berbeda.

Bahan bakar gas terdiri dari campuran senyawa-senyawa C dan H yang mudah terbakar (CH4, C2H6, C2H4, C2H2, CO, H2 dan lain-lain), serta gas -gas yang tidak terbakar (N2, CO2, SO2). Senyawa C dan H tersebut tidak selalu senyawa hidrokarbon (CO, H2). Contoh bahan bakar gas adalah gas alam, yang merupakan campuran gas-gas parafin hidrokarbon jenuh seperti metana, etana, gas nitrogen, gas karbon dioksida, dan lain-lain.

Kandungan air di dalam bahan bakar cair dan bahan bakar gas terbatas pada harga nisbi menurut kelarutan air di dalam cairan dan dalam gas tersebut.

Boiler dan Turbin 7 Kandungan air, kandungan abu dan kandungan belerang dalam bahan bakar sangat menentukan mutu bahan bakar tersebut, karena bahan-bahan tersebut mempengaruhi besarnya nilai kalor dan sekaligus menentukan spesifikasinya. 1.3.4 Perbandingan Berbagai Jenis Bahan Bakar

Perbandingan ketiga bentuk bahan bakar, yaitu: padat, cair dan gas, tersebut tercermin pada Tabel I-1 berikut ini.

Tabel I-1 Perbandingan bahan bakar padat, cair dan gas

Parameter Padat Cair Gas

Harga Murah Mahal Sedang

Nilai kalor Rendah Tinggi Tinggi (>cair)

Nilai kalor/volume Rendah Tinggi Rendah

Penanganan Sedang Mudah Sulit

Pengangkutan Mudah Mudah Sulit

Tingkat bahaya Rendah Sedang Tinggi

Kemudahan penggunaan Sulit Mudah Sedang

Secara umum bahan bakar cair lebih unggul dibanding dengan bahan bakar padat dan gas, akan tetapi harganya paling mahal dan persediaannya terus berkurang. Boiler adalah mesin konversi energi yang dapat dengan mudah didisain untuk bahan bakar yang lebih murah. Dengan semakin mahalnya bahan bakar, maka boiler semakin banyak menggunakan bahan bakar padat.

1.4 Boiler Berbahan-bakar Padat

Khusus untuk yang berbahan bakar padat, boiler dapat diklasifikasikan menurut teknik pembakarannya. Jenis-jenis boiler berbahan bakar padat, menurut teknik pembakarannya adalah:

1. Boiler dengan teknik pembakaran unggun terfluidisasi (Fluidized Bed Combustion atau FBC), yang bisa dibagi lagi menjadi:

a. Atmospheric Fluidized Bed Combustion (AFBC)

b. Atmospheric Circulation Fluidized Bed Combustion (CFBC) c. Pressurizec Fluidized Bed Combustion (PFBC)

2. Boiler dengan teknik pembakaran stoker (Stoker Fired Boiler) a. Spreader Stokers

b. Chain-grate atau Traveling-grate Stoker

3. Boiler dengan teknik pembakaran pulverasi (Pulverized Fuel Boiler) 1.4.1 Boiler dengan Teknik Pembakaran Unggun Terfluidisasi

Fluidisasi adalah suatu operasi dengan unggun yang terdiri atas partikel padat yang diubah menjadi dalam keadaan seperti fluida dengan cara dialirkan padanya gas atau cairan. Metoda kontak dengan fluidisasi ini memiliki karakteristik yang khas.

Bila pada suatu unggun partikel padat dilewatkan fluida dengan kecepatan rendah, fluida hanya melewati ruang-ruang kosong di antara partikel padatan

Boiler dan Turbin 8 yang diam. Fenomena ini disebut unggun tetap. Dengan bertambahnya kecepatan fluida, partikel mulai bergerak terpisah satu sama lain dan terlihat bergetar dan bergerak pada daerah yang terbatas, disebut unggun terkembang. Pada kecepatan yang lebih tinggi, sampai pada kondisi dimana partikel-partikel tepat terlarut dalam aliran ke atas fluida, gaya gesek antara partikel dan fluida seimbang dengan berat partikel. Komponen vertikal gaya tekan diantara partikel yang berdekatan tidak ada lagi. Unggun tepat mulai terfluidisasi, yang disebut fluidisasi mula atau unggun pada fluidisasi minimum.

Dengan kenaikan kecepatan udara selanjutnya, terjadi pembentukan gelembung, turbulensi yang kuat, pencampuran cepat dan pembentukan permukaan unggun yang rapat. Unggun partikel padat menampilkan sifat cairan mendidih dan terlihat seperti fluida, yang disebut unggun fluidisasi gelembung (bubbling fluidized bed). Fenomena ini dimanfaatkan untuk pembakaran bahan bakar padat pada boiler jenis pembakaran unggun terfluidisasi (Fluidized Bed Combustion atau FCB). Seperti disebutkan di atas, ada tiga boiler FCB ini dibagi lagi menjadi: Atmospheric Fluidized Bed Combustion (AFBC), Atmospheric Circulation Fluidized Bed Combustion (CFBC), dan Pressurized Fluidized Bed Combustion (PFBC). Hal ini telah dibahas pada buku ajar Dasar Mesin Kalor dan Fluida.

Pada PLTU, boiler jenis ini digunakan pada pembangkit listrik ukuran 5 MW sampai 300 MW. Pembakaran dengan unggun terfluidisasi mampu membakar berbagai jenis bahan bakar seperti batubara maupun biomassa.

1.4.2 Boiler dengan Teknik Pembakaran Stoker

Stoker (tungku) diklasifikasikan menurut metode pengumpanan bahan bakar, menurut jenis grate-nya. Grate biasanya berupa baja berlubang, dimana bahan bakar ditempatkan di atasnya dan dibakar. Grate bisa diam, maupun bergerak. Jenis stoker amatlah banyak. Namun, untuk memudahkan, stoker dapat diklasifikasikan menjadi:

a. Spreader Stoker

b. Chain-grate or Traveling-grate Stoker

Spreader stokers memanfaatkan kombinasi pembakaran suspensi dan pembakaran grate. Bahan bakar diumpankan secara kontinyu ke tungku diatas unggun pembakaran. Bahan bakar yang halus dibakar dalam suspensi; partikel yang lebih besar akan jatuh ke grate, dimana bahan bakar ini akan dibakar dalam unggun bahan bakar yang tipis dan pembakaran cepat. Metode pembakaran ini memberikan fleksibilitas yang baik terhadap fluktuasi beban, dikarenakan penyalaan hampir terjadi secara cepat bila laju pembakaran meningkat. Karena hal ini, spreader stoker lebih disukai dibanding jenis stoker lainnya dalam berbagai penerapan di industri.

Bahan bakar diumpankan ke ujung grate baja yang bergerak. Ketika grate bergerak sepanjang tungku, bahan bakar terbakar sebelum jatuh pada ujung sebagai abu. Diperlukan tingkat keterampilan tertentu, terutama bila menyetel grate, damper udara dan baffles, untuk menjamin pembakaran yang bersih serta menghasilkan seminimal mungkin jumlah bahan bakar (karbon) yang tidak terbakar dalam abu. Hopper umpan bahan bakar memanjang di sepanjang

Boiler dan Turbin 9 seluruh ujung umpan bahan bakar pada tungku. Pengendalian kecepatan pembakaran bahan bakar yang diumpankan ke tungku dilakukan dengan mengendalikan ketebalan unggun bahan bakar. Ukuran bahan bakar harus seragam sebab bongkahan yang besar tidak akan terbakar sempurna pada waktu mencapai ujung grate. Biasanya digunakan pada pembangkit listrik ukuran 15 kW sampal 25 MW.

Gambar I-2 Spreader Stoker

Boiler dan Turbin 10

Gambar I-4 Vibrating stoker

1.4.3 Boiler dengan Teknik Pembakaran Pulverasi

Bahan bakar padat yang bisa dipulverasi adalah batubara. Kebanyakan boiler stasiun pembangkit tenaga yang berbahan bakar batubara menggunakan batubara halus, dan banyak boiler pipa air di industri yang lebih besar juga menggunakan batubara yang halus. Teknologi ini berkembang dengan baik dan diseluruh dunia terdapat ribuan unit dan lebih dari 90 persen kapasitas pembakaran batubara merupakan jenis ini. Untuk batubara jenis bituminous,batubara digiling sampai menjadi bubuk halus, yang berukuran +300 micrometer (μm) kurang dari 2 persen dan yang berukuran dibawah 75 microns sebesar 70-75 persen. Harus diperhatikan bahwa bubuk yang terlalu halus akan memboroskan energi penggilingan.

Sebaliknya, bubuk yang terlalu kasar tidak akan terbakar sempurna pada ruang pembakaran dan menyebabkan kerugian yang lebih besar karena bahan yang tidak terbakar. Batubara bubuk dihembuskan dengan sebagian udara pembakaran masuk menuju plant boiler melalui serangkaian nosel burner. Udara sekunder dan tersier dapat juga ditambahkan. Pembakaran berlangsung pada suhu dari 1300 - 1700 °C, tergantung pada kualitas batubara. Waktu tinggal partikel dalam boiler biasanya 2 hingga 5 detik, dan partikel harus cukup kecil untuk pembakaran yang sempurna.

Sistim ini memiliki banyak keuntungan seperti kemampuan membakar berbagai kualitas batubara, respon yang cepat terhadap perubahan beban muatan, penggunaan suhu udara pemanas awal yang tinggi dll. Salah satu sistim yang paling populer untuk pembakaran batubara halus adalah pembakaran tangensial dengan menggunakan empat buah burner dari keempat sudut untuk menciptakan bola api pada pusat tungku.

Boiler dan Turbin 11

Gambar I-5 Pulverized combination coal burner

1.5 Neraca Kalor dan Efisiensi Boiler

Efisiensi termis boiler didefinisikan sebagai “persen energi (panas) masuk yang digunakan secara efektif pada steam yang dihasilkan.”

Terdapat dua metode pengkajian efisiensi boiler:

1. Metode Langsung: energi yang didapat dari fluida kerja (air dan steam) dibandingkan dengan energi yang terkandung dalam bahan bakar boiler. 2. Metode Tidak Langsung: efisiensi merupakan perbedaan antara kehilangan

dan energy yang masuk. 1.5.1 Metode Langsung

Keuntungan metode langsung

1. Pekerja pabrik dapat dengan cepat mengevaluasi efisiensi boiler 2. Memerlukan sedikit parameter untuk perhitungan

3. Memerlukan sedikit instrumen untuk pemantauan Kerugian metode langsung

1. Tidak memberikan petunjuk kepada operator tentang penyebab dari efisiensi sistim yang lebih rendah

2. Tidak menghitung berbagai kehilangan yang berpengaruh pada berbagai tingkat efisiensi.

Boiler dan Turbin 12 Metoda perhitungan efisiensi boiler dengan metoda langsung adalah sebagai barikut:

̇ ̇ Dimana:

η = efisiensi boiler ̇ = laju aliran massa uap

hg = entalpi uap keluar boiler

hf = entalpi air masuk boiler

̇ = laju aliran massa bahan bakar

= nilai kalor pembakaran atas bahan bakar

1.5.2 Metode Tidak Langsung dalam Menentukan Efisiensi Boiler

Standar acuan untuk Uji Boiler di Tempat dengan menggunakan metode tidak langsung adalah British Standard, BS 845:1987 dan USA Standard ASME PTC-4-1 Power Test Code Steam Generating Units.

Metode tidak langsung juga dikenal dengan metode kehilangan panas. Efisiensi dapat dihitung dengan mengurangkan bagian kehilangan panas dari 100 prosen sebagai berikut:

Dimana:

η = Efisiensi boiler

A = Kerugian panas pada gas buang cerobong yang kering

B = Kerugian panas akibat penguapan air yang terbentuk karena H2 dalam bahan bakar

C = Kerugian panas akibat Penguapan kadar air dalam bahan bakar D = Kerugian panas akibat Adanya kadar air dalam udara pembakaran E = Kerugian panas akibat Bahan bakar yang tidak terbakar dalam abu

terbang/ fly ash

F = Kerugian panas akibat Bahan bakar yang tidak terbakar dalam abu bawah/ bottom ash

G = Kerugian panas akibat Radiasi dan kehilangan lain yang tidak terhitung

Kehilangan yang diakibatkan oleh kadar air dalam bahan bakar dan yang disebabkan oleh pembakaran hidrogen tergantung pada bahan bakar, dan tidak dapat dikendalikan oleh perancangan.

Data yang diperlukan untuk perhitungan efisiensi boiler dengan menggunakan metode tidak langsung adalah:

Boiler dan Turbin 13 2. Persentase oksigen (OFG) atau CO2 dalam gas buang

3. Suhu gas buang dalam °C (Tf)

4. Suhu ambien dalam °C (Ta) dan kelembaban udara dalam kg/kg udara kering 5. HHV bahan bakar dalam kkal/kg

6. Persentase bahan yang dapat terbakar dalam abu (untuk bahan bakar padat) 7. HHV abu dalam kkal/kg (untuk bahan bakar padat)

Prosedur rinci untuk perhitungan efisiensi boiler menggunakan metode tidak langsung diberikan dibawah. Biasanya, manager energi di industri lebih menyukai prosedur perhitungan yang lebih sederhana.

Tahap 1: Menghitung kebutuhan udara teoritis

AS = [(11,43 x C) + {34,5 x (H2 – O2/8)} + (4,32 x S)]/100 kg/kg bahan bakar Tahap 2: Menghitung persen kelebihan udara yang dipasok (EA atau excess air)

Dimana: OFG = Kandungan oksigen pada gas buang asap

Tahap 3: Menghitung massa udara sebenarnya yang dipasok per kg bahan bakar

Tahap 4: Memperkirakan seluruh kehilangan panas (A sampai dengan G) Persentase kehilangan panas yang diakibatkan oeh gas buang yang kering per kg bahan bakar

Dimana: mfg = massa gas buang kering dalam kg/kg bahan bakar

Cp = Panas jenis gas buang (0,23 kkal/kg )

Persen kehilangan panas karena penguapan air yang terbentuk karena adanya H2 dalam bahan bakar

Dimana: H2 = persen H2 dalam bahan bakar

CpU = panas jenis steam lewat jenuh/superheated steam (0,45 kkal/kg)

Persen kehilangan panas karena penguapan kadar air dalam bahan bakar

Dimana: M = persen kadar air dalam bahan bakar Persen kehilangan panas karena kadar air dalam udara

Boiler dan Turbin 14 Dimana: Y = Kelembaban mutlak bahan bakar

Persen kehilangan panas karena bahan bakar yang tidak terbakar dalam abu terbang/ fly ash

Persen kehilangan panas karena bahan bakar yang tidak terbakar dalam abu bawah/ bottom ash

Dimana: mFA = massa abu terbang dalam kg/kg bahan bakar

mBA = massa abu bawah dalam kg/kg bahan bakar

HHVFA = Nilai kalor pembakaran abu terbang

HHVBA = Nilai kalor pembakaran abu bawah

Kehilangan radiasi dan konveksi aktual sulit dikaji sebab daya emisifitas permukaan yang beraneka ragam, kemiringan, pola aliran udara, dll. Pada boiler yang relatif kecil, dengan kapasitas 10 MW, kehilangan radiasi dan yang tidak terhitung dapat mencapai 1 hingga 2persen nilai kalor kotor bahan bakar, sementara pada boiler 500 MW nilainya 0,2 hingga 1 persen. Kehilangan dapat diasumsikan secara tepat tergantung pada kondisi permukaan.

1.6 Peraturan perundangan dan keselamatan

Menurut undang-undang, boiler harus dilengkapi dengan berbagai alat keamanan, bersertifikat, serta dijalakan oleh operator bersertifikat. Peraturan Perudangan tentang boiler adalah:

1. Undang-undang no. 1 Tahun 1970 tentang Keselamatan Kerja 2. Undang-undang Uap Tahun 1930 (Stoom Ordonantie 1930) 3. Peraturan Uap Tahun 1930 (Stoom Verordening 1930)

Menurut Undang-undang Uap, pesawat uap adalah ketel uap atau alat-alat lainnya yang dengan peraturan pemerintah ditetapkan langsung atau tidak langsung, besambung atau tidak disambungkan dengan suatu ketel uap dan diperuntukkan bekerja dengan tekanan yang lebih besar dari tekanan udara. Ketel uap adalah suatu pesawat yang dibuat guna menghasilkan uap untuk dipergunakan di luar pesawatnya. Sedangkan pesawat uap selain ketel uap adalah pesawat-pesawat yang tersambung langsung tau tidak langsung dengan ketel uap.

Menurut Undang-undang Uap tahun 1930, pesawat uap dibagi menjadi 2 golongan, yaitu:

1. Ketel uap

a. Ketel uap dengan tekanan kerja lebih dari 0,5 kg/cm². b. Ketel uap dengan tekanan kerja paling tinggi 0,5 kg/cm². 2. Pesawat uap selain ketel uap, yaitu:

a. Pemanas air (water heater) b. Pengering uap (superhater)

Boiler dan Turbin 15 c. Penguap (evaporator)

d. Bejana uap (steam vessel)

Tiap-tiap golongan pesawat uap tersebut memiliki ketentuan-ketentuan umum yang harus dipenuhi.

Ketel uap dengan tekanan kerja melebihi 0,5 kg/cm², harus dilengkapi dengan: 1. Sekurang-kurangnya 2 buah tingkap pengaman (savety valve) yang baik

pembuatannya dan berukuran cukup, dipasang pada ketel uapnya sendiri atau pada kamar uapnya.

2. Sekurang-kurangnya satu pengukur tekanan atau manometer (pressure gauge)

3. Sekurang-kurangnya 2 buah kran coba (steam trap dan water trap) atau dua gelas pedoman air semacam itu.

4. Sekurang-kurangnya 2 buah alat pengisi yang tidak tergantung satu sama lainnya, masing-masing dapat memberikan kebutuhan air pada ketel uapnya dengan leluasa, dimana sekurang-kurangnya satu dari alat-alat ini harus dapat bekerja sendiri (pompa uap otomatis, injektor, yang tidak bergantung pada mesin induknya).

5. Suatu .alat yang dapat bekerja sendiri, yang dapat memberitahukan kekurangan air di dalam ketel uapnya, lepas dari operatornya (otomatis). 6. Suatu batas air terendah yang diperbolehkan.

7. Suatu kran (tap) memakai flens coba, yang dapat dipasang padanya alat ukur tekanan untuk kalibrasi.

8. Suatu kran pembuang atau katup pembuang (blow off valve) yang dapat dipasangkan dengan baik pada ketel uapnya, baik langsung maupun dengan pipa penghubung, dan pipa tersebut tidak boleh kena tembokan.

9. Lubang lalu orang (man hole) dan lumpur seperlunya,

10. Suatu plat nama (name plate) yang dipasangkan memakai 4 baut terbenam yang mempunyai diameter sekurang-kurangnya 10 mm. Pada pelat nama harus tertera dengan jelas dan utuh:

11. Tekanan tertinggi yang diperbolehkan dalam kg/cm², dan 12. Tahun dan tempat pembuatan, serta nama pembuatnya.

1.7 Instrumentasi dan Kontrol pada Boiler

Boiler merupakan salah satu peralatan proses yang berfungsi memproduksi steam/uap. Steam yang dihasilkan tersebut akan digunakan untuk berbagai macam keperluan, antara lain sebagai penggerak turbin dan sebagai media pemanas dalam unit proses.

Air (feedwater) dimasukkan ke boiler dan dipanaskan, dalam hal ini oleh panas hasil pembakaran bahan bakar sehingga menghasilkan uap. Bahan bakar yang digunakan bisa bahan bakar gas, cair, atau padat, atau kombinasi.

Secara umum, tujuan sistem kontrol pada boiler adalah:

1. Uap yang dihasilkan sesuai dengan spesifikasi yang dikehendaki 2. Boiler dapat beroperasi dengan efisien

3. Menjamin keamanan operasi, selama start up, sampai shutdown. Secara garis besar, sistem kontrol pada boiler ini terdiri dari:

Boiler dan Turbin 16 1. Drum level control;

2. Combustion control; 3. Atomizing control; 4. Blowdown control;

5. Steam temperature control. 1.7.1 Drum Level Control.

Tujuan drum level control adalah menjaga agar level drum (tinggi permukaan air dalam drum) tetap pada setpoint-nya walaupun terjadi perubahan beban ataupun gangguan/disturbance lainnya. Level drum yang terlalu rendah bisa menyebabkan terjadinya panas berlebih (overheated) pada boiler tubes sehingga tubes bisa menjadi rusak/bengkok/bocor. Sebaliknya level drum yang terlalu tinggi akan menyebabkan pemisahan air dan steam dalam drum tidak sempurna sehingga kualitas steam yang dihasilkan kurang (banyak mengandung air/basah). Ada tiga alternative/jenis drum level control, yaitu: 1) Single element drum level control; 2) Two-element drum level control; 3) Three-element drum level control.

Single-element drum level control. Ini merupakan konfigurasi drum level control yang paling sederhana, yaitu hanya menggunakan feedback level control. Disebut single-element karena hanya level drum saja yang dikontrol. Konfigurasi kontrol ini umumnya digunakan pada boiler berkapasitas rendah (kurang dari 150,000 lb/jam atau sekitar 70 ton/jam), tekanan rendah (kurang dari 250 psi atau sekitar 12 bar), dan dengan beban yang relatif tetap/stabil. Kekurangan konfigurasi kontrol ini adalah sulit mempertahankan level pada setpointnya jika terjadi perubahan beban secara terus menerus.

Gambar I-6 Single-element drum level control

Two-element drum level control. Konfigurasi ini digunakan untuk mengatasi kekurangan konfigurasi single-element dalam menangani fluktuasi beban, yaitu dengan jalan menambah steam flow control (yang mewakili beban boiler) sebagai feedforward control. Jadi, dalam konfigurasi ini, terdapat dua controller, yaitu level control sebagai feedback dan steam flow control sebagai feedforward control, sehingga disebut dengan two-element control. Konfigurasi ini cocok

Boiler dan Turbin 17 untuk single drum boiler dengan kondisi pressure/flow feedwater yang relatif konstan.

Gambar I-7 Two-element drum level control

Three-element drum level control. Ini merupakan konfigurasi yang paling lengkap, yang dibentuk dengan menambah feedwater flow control dalam konfigurasi cascade. Penambahan feedwater flow control ini dimaksudkan untuk mengantisipasi fluktuasi pada flow/pressure feedwater, yang umumnya terjadi pada feedwater line yang menggunakan beberapa pompa (multiple pump) untuk melayani beberapa boiler sekaligus (multiple boiler).

Gambar I-8 Three-element drum level control

1.7.2 Combustion Control

Tujuan combustion control adalah untuk menjaga tekanan uap yang dihasilkan boiler agar selalu sesuai dengan yang dikehendaki (sesuai setpoint-nya). Oleh karena itu, dalam konfigurasi combustion control, tekanan uap (biasanya diambil dari steam header) digunakan sebagai master control, outputnya di-cascade dengan bahan bakar flow control dan combustion air flow control (kontrol aliran udara). Jika terjadi kenaikan beban (yang ditandai dengan turunnya tekanan uap dari setpoint-nya), maka bahan bakar flow control dan combustion air flow control akan bereaksi membuka control valve. Sebaliknya, apabila terjadi penurunan beban (yang ditandai dengan kenaikan pressure steam dari setpoint-nya), maka kedua control tersebut akan bereaksi menutup control valve.

Boiler dan Turbin 18 Bahan bakar flow control dan combustion air flow control diinterkoneksikan untuk menjamin agar combustion air/udara selalu cukup tersedia untuk membakar habis bahan bakar pada kondisi berapapun perubahan flow bahan bakar. Hal ini untuk menjaga agar tidak terjadi akumulasi bahan bakar yang tidak terbakar di dalam ruang bakar karena sangat membahayakan (bisa menimbulkan ledakan). Interkoneksi fuel flow control dan combustion air flow control ini dilakukan melalui selector switch (high dan low), seperti pada gambar berikut.

Gambar I-9 Combustion control

Dalam konfigurasi ini, apabila terjadi kenaikan beban, maka yang terlebih dahulu bereaksi untuk membuka control valve adalah combustion air flow control baru kemudian fuel flow control. Sebaliknya, apabila terjadi penurunan beban, maka yang terlebih dahulu bereaksi untuk menutup control valve adalah fuel flow control baru kemudian combustion air flow control.

1.7.3 Master control

Seperti yang dijelaskan di atas, yang menjadi master (utama) dalam combustion control adalah pressure steam. Apabila lebih dari satu boiler digunakan secara paralel, maka perlu ada pembagian beban (load) ke masing-masing boiler. Untuk keperluan pembagian beban ini, maka sinyal/informasi yang berasal dari master control akan dikirim ke loading station di masing-masing boiler, seperti pada gambar berikut. Dengan loading station, operator dapat memberikan bias ke master control. Output loading station akan dikirim ke steam flow control masing-masing boiler.

Kadang kala, untuk pertimbangan efisiensi, suatu boiler diopresikan pada beban tetap, sedangkan beban boiler lainnya dibiarkan berubah-ubah secara otomatis untuk disesuaikan dengan perubahan total beban. Untuk keperluan ini, boiler berbeban tetap tersebut dioperasikan berbasiskan beban (based load), dimana sebagai master bukan steam pressure control, tetapi steam flow control.

Boiler dan Turbin 19

Gambar I-10 Pembagi beban boiler

1.7.4 Fuel flow – air flow control

Seperti yang sudah dijelaskan di atas, bahwa salah satu hal yang paling penting dalam combustion control adalah menjaga agar perbandingan fuel flow/combustion air flow (fuel/air ratio) selalu terpenuhi untuk pembakaran yang sempurna. Data fuel/air ratio diperoleh dari operation test. Indikator terjadinya pembakaran yang sempurna adalah jika terdapat excess air (oksigen) secukupnya dalam gas sisa pembakaran. Excess air yang berlebih menyebabkan operasi boiler tidak efisien karena sebagian panas akan diserap oleh kelebihan udara tersebut. Excess air yang kurang juga mengurangi efisiensi karena sebagian fuel tidak terbakar. Yang lebih berbahaya adalah terakumulasinya bahan bakar yang tidak terbakar dalam ruang bakar karena dapat menyebabkan ledakan.

Fuel/air ratio bisa berubah, antara lain disebabkan oleh perubahan kandungan panas (HHV) dari bahan bakar atau perubahan suhu udara. Untuk itu maka dalam combustion control perlu ada fasilitas untuk merubah nilai perbandingan ini, seperti diperlihatkan pada gambar berikut.

Boiler dan Turbin 20 Perubahan fuel/air ratio bisa dilihat dari perubahan excess air di gas buangan hasil pembakaran. Dari informasi mengenai perubahan excess air ini (melalui pengukuran dengan O2 analyzer), operator merubah ratio ini dengan cara memberikan bias seperti pada gambar diatas.

Apabila bahan bakar yang digunakan adalah bahan bakar gas, maka sebaiknya dilengkapi dengan pressure compensation untuk mengatasi fluktuasi pressure pada supply bahan bakar gas. Jika menggunakan bahan bakar oil, maka diperlukan atomizing control agar pembakaran bahan bakar oil bisa lebih sempurna. Atomizing control akan dibahas pada topik tersendiri.

Gambar I-12 Fuel flow – air flow control untuk bahan bakar gas

Apabila menggunakan dua jenis fuel (fuel gas dan fuel oil), maka hasil pengukuran fuel gas flow dan fuel oil flow dijumlahkan dulu baru dikirim ke total fuel flow control sebagai measurement/process variable (PV) dan ke combustion air high selector switch, seperti diperlihatkan dalam gambar diatas. Selanjutnya, output total fuel flow control dikirim ke masing-masing flow control fuel oil dan fuel gas melalui pembagi (FY2) dan FY3). Besarnya porsi fuel oil dan fuel gas di-set oleh operator melalui hand control (HC). Penggunaan high selector (>) sebelum control valve dimaksud untuk mengantisipasi fluktuasi pressure pada line fuel.

1.7.5 Oxygen control

Seperti yang sudah dijelaskan bahwa untuk mengatasi perubahan fuel/air ratio, operator memberi/mengubah bias secara manual dengan berpedoman pada excess air hasil pengukuran O2 analyzer. Jika kandungan panas (HHV) dalam bahan bakar berfluktuasi secara terus menerus, maka akan lebih baik jika

Boiler dan Turbin 21 adjustment fuel/air ratio tersebut tidak dilakukan secara manual, melainkan secara otomatis. Hal ini dapat dilakukan dengan menambah/menggunakan O2 control, seperti gambar berikut.

Gambar I-13 Oxygen control

Nilai optimal excess air pada operasi boiler tidak tetap, tetapi bergantung pada beban boiler, pada beban rendah nilai optimal excess air tinggi, sebaliknya pada beban tinggi nilai optimal excess air rendah. Nilai optimal excess air pada suatu boiler diperoleh dari plant/operational test, salah satu contohnya seperti diperlihatkan pada tabel berikut.

Tabel I-2 Contoh EA optimal terhadap beban boiler

Setpoint untuk O2 control (AC) akan mengikuti nilai pada tabel tersebut sesuai perubahan beban, seperti terlihat pada konfigurasi kontrol di atas (dijalankan di AY).

Fuel/air ratio juga diperoleh dari plant/operational test. Tabel berikut adalah contoh fuel/air ratio dari hasil test tersebut.

Boiler dan Turbin 22

Tabel I-3 Contoh fuel/air ratio dari hasil test

Fungsi fuel/air ratio ini akan dijalankan/dieksekusi di FY1 (lihat gambar di atas). Automatic bias untuk fuel/air ratio dilakukan di FY2 dengan menggunakan formula berikut: Bias air flow = (air flow/(0.4 x output oxygen control + 80)) x 100.

1.7.6 Atomizing Control

Pada boiler yang menggunakan bahan bakar cair, diperlukan proses atomizing untuk memecah-mecah molekul bahan bakar sehingga proses pembakaran berjalan dengan sempurna. Salah satu jenis proses atomizing ini adalah dengan menggunakan steam atomizing, yaitu dengan cara memberi tekanan (dengan menggunakan tekanan steam) pada nozzle penyemprot bahan bakar (cair). Agar proses atomizing ini selalu berjalan dengan sempurna pada berbagai kondisi tekanan/pressure fuel oil maupun steam atiomizing , maka digunakan sistem kontrol yang disebut atomizing control. Tujuan konfigurasi atomizing control adalah menjaga beda tekanan (pressure differential) antara atomizing steam dan fuel oil yang menuju burner agar tidak berubah, seperti diperlihatkan pada gambar di bawah ini.

Boiler dan Turbin 23 1.7.7 Blowdown Control

Blowdown system dalam boiler berguna untuk mengontrol kandungan padatan dalam drum agar tidak berlebih. Kandungan solid dalam feedwater akan terikut ke uap yang diproduksi, sehingga apabila kandungan padatan dalam feedwater tinggi, maka kandungan padatan di steam juga akan tinggi, sehingga bisa menurunkan kualitas uap yang dihasilkan. Selain itu, kandungan padatan dalam feedwater yang berlebih juga akan menyebabkan terjadinya kerak/scale pada pipa/tube/drum sehingga selain peralatan tersebut cepat rusak, juga efisiensi boiler menurun karena kehadiran kerak tersebut akan mengurangi area perpindahan panas (heat transfer area).

Ada dua jenis blowdown, yaitu intermittent blowdown dan continuous blowdown. Intermittent blowdown dioperasikan secara manual oleh operator, berdasarkan hasil pengukuran kualitas feedwater (pengukuran electrolytic conductivity dalam feedwater) atau hasil pengukuran steam purity dengan menggunakan sodium analyzer. Sedangkan continuous blowdown akan membuang air yang mengandung solid dalam drum secara terus menerus dengan besarnya aliran buangan dikontrol berdasarkan hasil pengukuran/perkiraan jumlah kandungan solid dalam feedwater di boiler drum.

Ada dua jenis sistem kontrol yang digunakan pada continuous blowdown, yaitu conductivity control dan ratio control. Dalam konfigurasi conductivity control, electrolytic conductivity feedwater diukur menggunakan conductivity meter secara online, kemudian sinyal hasil pengukuran ini dikirim ke controller (AC) untuk menggerakan control valve, seperti pada gambar berikut. Semakin tinggi electrolytic conductivity hasil pengukuran conductivity meter, semakin besar bukaan control valve continuous blowdown (semakin banyak air yang dibuang/dikuras), begitu pula sebaliknya.

Gambar I-15 Blodown control

Continuous blowdown juga dapat dikontrol dengan menggunakan ratio control, yaitu ratio antara blowdown flow dan feedwater flow, seperti diperlihatkan pada gambar berikut. Setpoint untuk ratio control ini ditentukan/diberikan secara manual berdasarkan hasil pengukuran kualitas feedwater (electrolytic conductivity) atau kualitas uap (steam purity).

Boiler dan Turbin 24

Gambar I-16 Continuous blowdown control

1.7.8 Steam Temperature Control

Untuk boiler yang menghasilkan steam dengan tekanan tinggi (HP steam), biasanya dilengkapi dengan Superheater – Desuperheater. Superheater berfungsi menaikan temperature steam yang dihasilkan boiler (saturated steam). Sedangkan Desuperheater digunakan untuk menstabilkan temperature steam yang keluar dari Superheater, dengan jalan menyemprotkan steam tersebut dengan water (feedwater). Untuk menjaga temperature steam selalu stabil pada berbagai beban, maka Desuperheater dilengkapi dengan temperature control, seperti gambar berikut.

Gambar I-17 Steam termperatur control

Temperature steam yang keluar dari Desuperheater diukur, hasil pengukuran digunakan oleh temperature control (TC) untuk menggerakan control valve pada feedwater line yang masuk ke Desuperheater. Bila temperature steam lebih tinggi dari setpoint, control valve membuka untuk menaikan aliran feedwater yang masuk ke Desuperheater, sebaliknya jika temperature steam lebih rendah dari setpoint-nya maka control valve akan menutup.

Perlu diketahui bahwa, dalam prakteknya belum tentu semua jenis kontrol yang dibahas diatas digunakan, karena penggunaan jenis kontrol tersebut bergantung pada kebutuhan. Sehingga sering kita temukan suatu boiler memiliki sistem

Boiler dan Turbin 25 kontrol yang lebih lengkap dibandingkan dengan boiler lainnya, seperti dua contoh berikut ini.

1.8 Pengolahan Air Umpan

Pada umumnya, sumber-sumber air umpan boiler adalah:

1. Air permukaan: sungai, kolam danau, dsb, memiliki kelebihan dan kekurangan sbb.:

Komposisi tidak stabil karena terpengaruh hujan, buangan dsb.

Keruh

Suhu berubah-ubah.

Lebih murah

2. Air tanah : sumur dalam, sumur dangkal, memiliki kekurangan dan kelebihan sbb.:

Jernih, tidak berwarna

Komposisi stabil, tidak bau

Bebas buangan

Suhu tetap

Lebih mahal

3. Air laut yang didesalinasi, yang memiliki sifat seperti air tanah, hanya saja bisa lebih mahal.

Zat-zat pengotor yang terkandung dalam air umpan tersebut dapat digolongkan sbb.:

1. Gas: O2, CO2, H2S, NO3, NO2, NH3 2. Garam:

Garam-garam bikarbonat: Ca, Mg, Na, K

Chlorida, Sulfat, silikat 3. Bahan padat:

Lumpur, pasir halus, dsb. dalam air kali

Koloid besi, mangaan dalam air tanah

Masalah pada ketel yang disebabkan oleh air umpan dapat dibagi menjadi 3 bagian:

1. Pengkerakan (scale) 2. Pembusaan dan priming 3. Korosi

1.8.1 Pengkerakan

Kerak Boiler disebabkan oleh kotoran yang diendapkan dari air secara langsung pada permukaan perpindahan panas atau dengan padatan tersuspensi dalam air mengendap pada logam yang melekat dan menjadi keras. Penguapan di dalam boiler juga menyebabkan kotoran menjadi terkonsentrasi. Hal ini mengganggu transfer panas dan dapat menyebabkan pemanasan lokal (hot spot), selanjutnya menyebabkan pemanasan berlebih (overheating). Pengkerakan terjadi akibat

Boiler dan Turbin 26 konstrasi zat mineral melebihi batas kelarutan dari karena suhu tinggi, dan selanjutnya padatan terkonsentrasi pada permukaan pipa. Semakin sedikit panas yang bisa di transfer, pemanasan lokal akan semakin berbahaya, karaena kekuatan pipa akan semakin berkurang akibat temperaturnya yang semakin tinggi.

Kontaminan air umpan yang dapat membentuk endapan boiler adalah kalsium, magnesium, besi, aluminium, dan silika. Kerak dibentuk oleh garam yang memiliki kelarutan terbatas namun tidak sepenuhnya larut dalam air boiler. Garam-garam ini mencapai lokasi deposit dalam bentuk yang larut dan mengendap.

Gambar I-18 Kerak pada pipa air

Tabel I-4 Tabel konduktivitas termal baja dan kerak

Bahan Konduktivitas termal

kcal/m2.h.°C Baja CaSO4 CaCO3 SiO2 15 1-2 0.5-1 0.2-0.5

1.8.2 Pembusaan dan priming

Carry-over air boiler adalah kontaminasi uap boiler dengan padatan yang terdapat pada air boiler . Gelembung atau buih tumbuh di atas permukaan air boiler dan terbawa bersama uap. Ini disebut pembusaan (foaming) dan hal itu disebabkan oleh konsentrasi tinggi dari setiap padatan dalam air boiler. Dipercaya bahwa zat tertentu seperti alkali, minyak, lemak, gemuk, beberapa jenis bahan organik dan padatan tersuspensi sangat memudahkan untuk terbentuk busa. Secara teori, padatan tersuspensi terkumpul pada lapisan permukaan sekitarnya gelembung uap dan membuatnya lebih tangguh.

Boiler dan Turbin 27 Gelembung uap itu tidak mudah pecah dan terbentuklah busa. Hal ini diyakini bahwa makin halus partikel makin mudah terkumpul di dalam gelembung. Priming adalah terbawanya sejumlah tetesan air dalam uap (busa dan kabut), yang menurunkan efisiensi energi uap dan mengarah ke deposit kristal garam pada superheater dan turbin. Priming mungkin disebabkan oleh konstruksi yang tidak tepat boiler, penggunaan yang melebihi kapasitas, atau fluktuasi tiba-tiba dalam permintaan uap. Priming kadang-kadang diperparah oleh kotoran dalam air boiler.

Tindakan paling umum untuk mencegah busa dan priming adalah menjaga konsentrasi padatan dalam air boiler pada tingkat yang cukup rendah. Menghindari level air yang tinggi, pembeban boiler yang berlebihan, dan perubahan beban tiba-tiba. Sangat sering kondensat terkontaminasi kembali ke sistem boiler menjadi penyebab masalah carry-over. Dalam kasus ini kondensat harus dibuang sementara sampai sumber kontaminasi ditemukan dan dieliminasi. Penggunaan bahan kimia anti-busa dan agen anti-priming, campuran bahan aktif permukaan yang mengubah tegangan permukaan cairan, dapat menghilangkan busa dan mencegah carry-over partikel air halus, dan sangat efektif dalam mencegah carry-over akibat konsentrasi tinggi kotoran dalam air boiler.

1.8.3 Korosi

Korosi adalah kembalinya suatu logam untuk menjadi bentuk kimiawi alaminya, yaitu bijih. Besi, misalnya, beralih menjadi besi oksida sebagai akibat dari korosi. Proses korosi merupakan reaksi elektro kimia yang kompleks kompleks. Korosi dapat menyerang permukaan logam yang luas atau mungkin mengakibatkan titik sempit penetrasi logam. Masalah korosi adalah selalu ada akibat air dalam boiler. Korosi dapat terjadi akibat oksigen terlarut, maupun langsung karena air.

Walaupun korosi boiler terjadi terutama karena reaksi logam dengan oksigen, faktor-faktor lain seperti tegangan, kondisi asam, dan kandungan kimia tertentu mungkin memiliki pengaruh penting dan menghasilkan berbagai bentuk serangan. Hal ini diperlukan untuk memperhitungkan kuantitas berbagai zat berbahaya yang dapat diperbolehkan dalam air boiler tanpa risiko kerusakan boiler. Korosi dapat terjadi dalam sistem umpan-air sebagai akibat dari air pH rendah dan adanya oksigen terlarut dan karbon dioksida.

Perlindungan besi-baja dalam sistem boiler tergantung pada suhu, pH, dan kadar oksigen. Umumnya, suhu yang lebih tinggi, pH tinggi atau rendah dan oksigen yang terkonsentrasi meningkatkan laju korosi baja.Faktor-faktor mekanis dan operasi seperti kecepatan, tegangan, dan tingkat kehati-hatian pengoperasian sangat dapat mempengaruhi laju korosi. Setiap sistem bervariasi dalam kecenderungan korosi dan harus dievaluasi secara individual.

1.9 Perawatan

Boiler adalah pesawat yang bekerja pada tekanan tinggi, dan umumnya tidak tersedia dalam jumlah banyak dalam suatu lingkungan. Untuk itu perlu dilalukan perawatan, mengingat bahaya dan kerugian yang ditimbulkan bila terjadi kegagalan.

Boiler dan Turbin 28

Tabel I-5 Daftar periksa berkala boiler

Sistim Harian Mingguan Bulanan Tahunan

Blowdown (BD) dan Pengolahan Air

Periksa klep BD tidak bocor. BD tidak berlebihan

- Yakikan tidak terjadi

penumpukan bahan padat

Sistim Air Umpan Periksa dan betulkan ketinggian air yang tidak tetap. Pastikan penyebab tidak tetapnya ketinggian air, kelebihan beban tidak tetapnya ketinggian air, kele-bihan beban pence-mar, kerusakan, dll.

Periksa pengontrol dengan

menghentikan pompa air umpan dan membiarkan pengendali

menghentikan bahan bakar.

Tidak ada Penerima kondensat, pompa sistim deaerator

Gas Buang Periksa suhu pada Ukur suhu dan Sama dengan Sama dengan dua titik yang bandingkan mingguan. mingguan, rekam berbeda komposisinya pada Bandingkan dengan acuannya

pembakaran yang pembacaan berbagai dan setel sebelumnya. klep yang telah

direkomendasikan

Pasokan Udara Periksa kecukupan

Pembakaran pembukaan pada

udara masuk. Bersihkan lintasan

Burners Periksa apakah Bersihkan burners, Sama dengan Sama dengan

beroperasi baik. pilot assemblies, mingguan mingguan,

Mungkin perlu periksa kondisi bersihkan dan

pembersihan celah percikan rekondisikan

beberapa kali dalam elektroda pada

sehari. burners

Karakteristik Amati kegagalan

operasi boiler nyala api dan

karakteristiknya

Katup pengaman Periksa dari Ambil dan

kebocoran rekondisikan

Tekanan Steam Periksa beban berlebih yang dapat menyebabkan variasi berlebih pada tekanan

Sistim Bahan Bakar Peiksa pompa, Bersihkan dan

pengukur tekanan, rekondisikan sistim alur perpindahan

Bersihkan.

Belt untuk gland Periksa kerusakan

packing Periksa gland

packing dari kebocoran dan kompresi yang tepat

Boiler dan Turbin 29

Kebocoran udara Bersihkan

pada permukaan permukaan setiap

sisi air dan sisi api tahun sebagaimana

rekomendasi pabrik pembuatnya.

Kebocoran udara Periksa kebocoran

disekitar akses pembukaan dan nyala api

Refraktori pada sisi Perbaiki

bahan bakar

Sistim ke listrikan Bersihkan panel Periksa panel Bersihkan, perbaiki

luar dibagian dalam terminal dan

kontak-kontak dll.

Klep hidrolik dan Bersihkan Perbaiki seluruh

pneumatik peralatan, hindari kerusakan dan

tumpahan minyak periksa operasi dan kebocoran yang semestiya udara

Yang perlu dilakukan pada boiler: 1. Tiup jelaga secara teratur

2. Bersihkan pengukur gelas blowdown sekali tiap satu sift 3. Periksa klep keamanan seminggu sekali

4. Blowdown pada setiap sift, sesuai keperluan 5. Jaga seluruh pintu tungku tertutup

6. Kendalikan sirkulasi tungku

7. Bersihkan, hopper pembuangan abu setiap sift 8. Jaga asap cerobong dan pengendali api

9. Periksa pengendali otomatis pada bahan bakar dengan menghentikan sekali waktu air umpan untuk jangka waktu pendek

10. Perhatikan kebocoran secara berkala

11. Periksa seluruh klep, damper, dll untuk operasi yang benar seminggu sekali 12. Beri pelumas seluruh alat mekanik untuk berfungsi mulus

13. Jaga switchboards rapi dan bersih dan sistim penunjuk sesuai dengan perintah pekerjaan

14. Jaga kebersihan area, bebas debu

15. Jaga alat pemadam kebakaran selalu dalam keadaan siap. Lakukan latihan yang diselenggarakan sebulan sekali

16. Seluruh lembar data harian harus diisi secara sungguh-sungguh 17. Jalanan fan FD jika fan ID mati

18. Perekam CO2 atau O2 harus diperiksa /dikalibrasi tiga bulan sekali 19. Traps harus diperiksa dan diurus secaraberkala

20. Kualitas steam, air harus diperiksa sehari sekali, atau sekali tiap sift 21. Kualitas bahan bakar harus diperiksaseminggu sekali

22. Jaga saluran pembuangan sub pemanas terbuka selama start up 23. Jaga kran air terbuka selama start dan tutup

Boiler dan Turbin 30 1. Jangan nyalakan pemantik api secara mendadak setelah api habis

(pembersihan)

2. Jangan lakukan blowdown jika tidak perlu

3. Jangan biarkan pintu tungku terbuka jikatidak perlu

4. Jangan sering menghembus klep pengaman(kendali operasi) 5. Jangan memberikan aliran berlebih padahopper abu

6. Jangan menaikan laju pembakaran melebihi yang diperbolehkan 7. Jangan mengumpankan air baku

8. Jangan mengoperasikan boiler pada aliran tertutup 9. Jangan memberi beban berlebih pada boiler

10. Jangan membiarkan ketinggian air terlalutinggi atau terlalu rendah 11. Jangan mengoperasikan penghembus jelagapada beban tinggi 12. Jangan jalankan kipas ID manakala sedangdalam operasi

13. Jangan melihat langsung api dalam tungku,gunakan kacamata keamanan yang berwarna

14. Hindarkan bed bahan bakar yang tebal

15. Jangan biarkan boiler diserahkan ke operator/ teknisi yang tidak terlatih 16. Jangan mengabaikan pengamatan yang tidak biasa (perubahan suara,

perubahan kinerja, kesulitan pengendalian), periksa 17. Jangan melewatkan pemeliharaan tahunan

18. jangan mencat boiler

19. Jangan biarkan terjadinya pembentukan steam pada economizer (jaga suhu.) 20. Jangan biarkan grate terbuka (sebarkan secara merata)

21. Jangan mengoperasikan boiler dengan pipaair yang bocor

1.10 Kesimpulan

1. Boiler telah digunakan secara luas untuk berbagai keparluan. Jenisnya bermacam-macam sesuai dengan kebutuhan, pilihan teknologi, lingkukan dan bahan bakar yang digunakan.

2. Konstruksi boiler terdiri atas: sistem air-uap, sistem bahan bakar-udara-gas asap, permukaan perpindahan panas, sistem perolehan panas kembali, alat-alat kontrol: pengontrol laju bahan bakar, pengontrol tekanan, pengontrol muka air, dan alat-alat pengaman. Masing-masing mempunyai komponen-komponen.

3. Seiring dengan meningkatnya harga bahan bakar, boiler semakin banyak yang menggunakan bahan bakar padat.

4. Dua metode untuk menghitung efisiensi boiler: yaitu metode langsung dan metode tak langsung.

5. Menurut undang-undang, boiler harus dilengkapi dengan berbagai alat keamanan, bersertifikat, serta dijalakan oleh operator bersertifikat.

6. Secara umum, tujuan sistem kontrol pada boiler adalah: agar uap yang dihasilkan sesuai dengan spesifikasi yang dikehendaki, boiler dapat beroperasi dengan efisien, dan menjamin keamanan operasi.

7. Masalah pada ketel yang disebabkan oleh air umpan dapat dibagi menjadi 3 bagian: pengkerakan (scale), pembusaan dan priming, serta korosi.