BAB IV HASIL DAN PEMBAHASAN

Pemanfaatan batubara sebagai sumber bahan bakar di pabrik pupuk

merupakan sebuah alternatif yang cukup menarik. Seiring dengan berkembangnya

teknologi dan ilmu pengetahuan, saat ini batubara dapat dikonversi menjadi gas

produser yang selanjutnya memiliki fleksibilitas yang lebih tinggi untuk

dimanfaatkan pada berbagai keperluan. Seiring dengan meningkatnya harga gas

alam yang merupakan bahan bakar dan bahan baku yang digunakan saat ini

substitusi gas alam dengan batubara sebagai bahan bakar maupun bahan baku gas

CO dan H2 di pabrik pupuk mulai memenuhi aspek kelayakan ekonomi.

Berbagai model konfigurasi pemanfaatan batubara yang dibahas pada

penelitian ini adalah pemanfaatan batubara sebagai bahan bakar via proses

pembakaran, pemanfaatan batubara sebagai bahan bakar via proses gasifikasi dan

pemanfaatan batubara sebagai bahan bakar sekaligus bahan baku via gasifikasi.

Ketiga model ini selanjutnya dibandingkan dengan proses pembuatan gas sintesis

konvensional saat ini untuk di evaluasi baik kajian teknisnya maupun kajian

ekonominya. Tujuan utama dari penelitian ini adalah menganalisis sejauh mana

batubara dapat mensubstitusi peran gas alam di pabrik pupuk saat ini dan masa

mendatang jika harga gas alam terus meningkat. Penghitungan neraca massa dan

energi untuk masing-masing konfigurasi dilakukan melalui simulasi proses

menggunakan perangkat lunak.

IV. 1. Simulasi Model Konvensional

IV. 1. 1 Simulasi Pembuatan Gas Sintesis Konvensional

Pada bagian ini dilakukan penghitungan neraca massa dan energi melalui

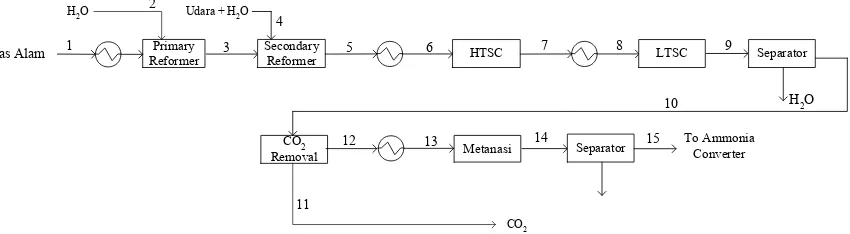

simulasi proses dengan menggunakan perangkat lunak. Batasan sistem proses yang

akan disimulasi meliputi unit proses pengolahan gas alam mulai dari primary

reformer, secondary reformer, shift converter (LTSC dan HTSC) dan methanator. Pada sistem ini tidak dilakukan simulasi pada unit catalytic desulphurizer,

hydrotreater dan sisi api dari primary reformer. Diagram blok simulasi model ini dapat dilihat pada Gambar IV.1. Simulasi model konvensional ini menggunakan

massa hasil simulasi dengan perhitungan neraca massa sebenarnya minimal. Hal ini

dilakukan untuk memvalidasi model simulasi. Semakin kecil perbedaan antara hasil

simulasi dan data referensi maka model simulasi telah memenuhi syarat untuk dapat

mewakili proses yang sebenarnya.

Gambar IV. 1. Diagram blok simulasi model konvensional

Simulasi ini dilakukan dengan menggunakan aliran gas alam sebagai basis

perhitungan. Kondisi masukkan gas alam keluaran kompresor 102J berturut-turut

adalah tekanan 40,05 bar, temperatur 79,4 0C dan laju alir sebesar 1219,7 kmol/jam. Kondisi tekanan dan temperatur yang digunakan sama dengan dengan kondisi

sebenarnya atau variabel tetap sedangkan approach temperature merupakan variabel bebas yang akan diubah-ubah selama simulasi. Perbandingan kondisi proses setiap

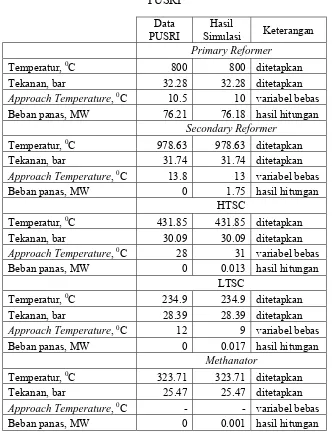

unit dengan data di PT PUSRI tertera pada Tabel IV. 1. Temperature approach yang digunakan untuk masing-masing unit reaktor berturut-turut mulai dari primary reformer, secondary reformer, LTSC dan HTSC adalah sebagai berikut 10 0C, 13 0C, 31 0C dan 9 0C. Hal ini tidak berbeda jauh dengan data kondisi proses saat ini yang masing-masing memiliki nilai 10.5 0C untuk primary dan 13.8 0C untuk secondary reformer, 28 0C dan 12 0C untuk HTSC dan LTSC.

Nilai-nilai yang dipilih diatas merupakan nilai yang memberikan perhitungan

neraca massa yang paling mendekati data PUSRI. Perbedaan besarnya beban panas

untuk unit-unit secondary reformer, HTSC, LTSC dan methanator dapat dianggap sebagai besarnya panas hilang yang tidak diikutkan pada simulasi proses ini. Selain

itu perbedaan ini juga dapat disebabkan oleh perbedaan penggunaan persamaan

keadaan untuk menghitung besaran-besaran termodinamika dari proses.

CO2

Gas Alam ReformerPrimary SecondaryReformer HTSC

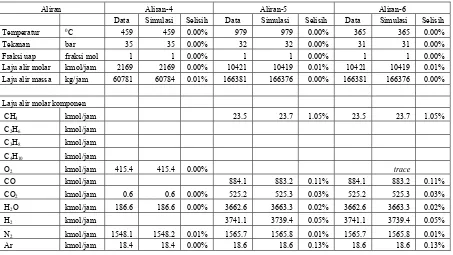

Perbandingan neraca massa dan energi hasil simulasi dengan data di PT PUSRI

dapat dilihat pada Tabel IV. 2.

Tabel IV. 1. Pembandingan kondisi proses simulasi dengan kondisi proses data PT

PUSRI

Data PUSRI

Hasil

Simulasi Keterangan

Primary Reformer

Temperatur, 0C 800 800 ditetapkan

Tekanan, bar 32.28 32.28 ditetapkan

Approach Temperature, 0C 10.5 10 variabel bebas

Beban panas, MW 76.21 76.18 hasil hitungan

Secondary Reformer

Temperatur, 0C 978.63 978.63 ditetapkan

Tekanan, bar 31.74 31.74 ditetapkan

Approach Temperature, 0C 13.8 13 variabel bebas

Beban panas, MW 0 1.75 hasil hitungan

HTSC

Temperatur, 0C 431.85 431.85 ditetapkan

Tekanan, bar 30.09 30.09 ditetapkan

Approach Temperature, 0C 28 31 variabel bebas

Beban panas, MW 0 0.013 hasil hitungan

LTSC

Temperatur, 0C 234.9 234.9 ditetapkan

Tekanan, bar 28.39 28.39 ditetapkan

Approach Temperature, 0C 12 9 variabel bebas

Beban panas, MW 0 0.017 hasil hitungan

Methanator

Temperatur, 0C 323.71 323.71 ditetapkan

Tekanan, bar 25.47 25.47 ditetapkan

Approach Temperature, 0C - - variabel bebas

Tabel IV. 2. Perbandingan neraca massa hasil simulasi model konvensional dengan data di PT PUSRI (lihat diagram alir Gambar IV. 1)

Aliran Aliran -1 Aliran-2 Aliran-3

Data Simulasi Selisih Data Simulasi Selisih Data Simulasi Selisih

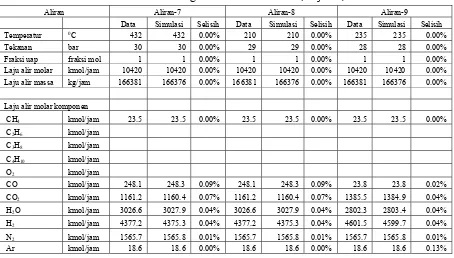

Tabel IV. 2. Perbandingan neraca massa dan energi hasil simulasi model konvensional dengan data di PT PUSRI (lanjutan)

Tabel IV. 2. Perbandingan neraca massa dan energi hasil simulasi model konvensional dengan data di PT PUSRI (lanjutan)

Aliran Aliran-7 Aliran-8 Aliran-9

Tabel IV. 2. Perbandingan neraca massa dan energi hasil simulasi model konvensional dengan data di PT PUSRI (lanjutan)

Aliran Aliran-10 Aliran-11 Aliran-12

Tabel IV. 2. Perbandingan neraca massa dan energi hasil simulasi model konvensional dengan data di PT PUSRI (lanjutan)

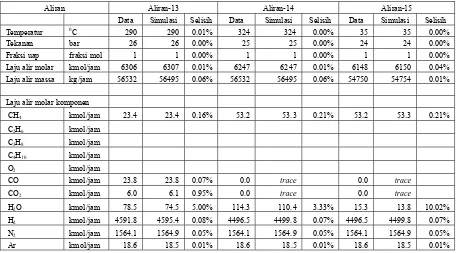

Aliran Aliran-13 Aliran-14 Aliran-15 Data Simulasi Selisih Data Simulasi Selisih Data Simulasi Selisih

Dari Tabel IV. 2 tidak ditemui perbedaan hitungan yang cukup berarti

terutama di aliran-aliran 1 sampai 10 (≤ 5%) dan perbedaan sedikit besar di aliran

11-15. Simulasi proses pembuatan gas sintesis dibagi menjadi dua tahapan proses

yang pertama adalah proses absorbsi CO2 sedangkan yang kedua adalah proses

lainnya. Hal ini dilakukan karena adanya perbedaan dalam penggunaan persamaan

keadaan. Persamaan Peng Robinson-Boston Mathias merupakan persamaan keadaan

yang direkomendasikan oleh Aspen dalam simulasi pembuatan gas sintesis, hal ini

terbukti dari hasil simulasi yang memiliki simpangan yang relatif kecil, sedangkan

pada proses absorbsi CO2 persamaan keadaan yang digunakan adalah ElecNRTL

yang baik digunakan untuk perhitungan proses yang melibatkan kesetimbangan

uap-cair. Hasil simulasi CO2 Removal diatas merupakan hasil simulasi yang paling mendekati dengan neraca massa PT PUSRI. Secara keseluruhan data hasil simulasi

masih cukup mewakili data neraca massa.

IV. 1. 2. Simulasi Pemanfaatan Gas Alam Sebagai Utilitas Bahan Bakar

Gas alam selain digunakan sebagai bahan baku gas sintesis juga digunakan

sebagai utilitas bahan bakar gas untuk berbagai keperluan, diantaranya: bahan bakar

dapat dilihat pada Tabel IV. 3. Pembakaran gas alam dilakukan dengan

menggunakan udara yang sedikit berlebih untuk memastikan terjadinya pembakaran

sempurna. Pada simulasi turbin gas besarnya udara lebih diatur sedemikian sehingga

temperatur gas panas masuk expansion turbine sebesar 926 0C. Pembatasan ini berkaitan dengan ketahanan material turbin. Gas diekspansi dalam turbin sampai

tekanan atmosferik, selanjutnya gas ini bersama-sama gas hasil pembakaran bahan

bakar tambahan digunakan untuk membangkitkan steam. Turbin gas dengan bahan bakar gas alam digunakan untuk membangkitkan listrik sebesar 15 MW. Sedangkan

WHB dengan memanfaatakan gas panas keluaran turbin gas digunakan untuk

membangkitkan steam sebanyak 90,700 kg/jam pada tekanan 625 psig dan temperatur 401 0C. Package boiler merupakan unit yang digunakan untuk membangkitkan steam sebesar 102,060 kg/jam pada tekanan 43.213 kg/cm2 dan temperatur 399 0C. Kelebihan udara yang digunakan adalah sebesar 10%. Hasil simulasi turbin gas, WHB dan package boiler dapat dilihat pada Tabel IV. 4.

Tabel IV. 3. Distribusi pemakaian gas alam di PT PUSRI

Laju alir, kmol/jam %

Gas alam ke primary reformer 2059.75 71.96% Untuk proses 1219.73 59.22%

Untuk bahan bakar 840.02 40.78%

Gas alam utilitas 802.78 28.04% Turbin gas 303.40 37.79%

Package Boiler 344.89 42.96%

WHB 154.50 19.25%

Total gas alam 2862.53

Pada simulasi ini juga dilakukan penghitungan neraca massa steam pada sistem produksi gas sintesis. Steam dibangkitkan melalui pertukaran panas dengan aliran gas buang primary reformer (Auxiliary Boiler), aliran keluaran secondary

reformer dan aliran keluaran shift converter. Steam dibangkitkan pada tekanan tinggi (HPS) 100 bar dan temperatur 460 0C, steam ini digunakan untuk memutar kompresor gas sintesis pada proses pembuatan ammonia hingga mencapai 40 bar

penggerak dan utilitas lainnya. Perbandingan neraca massa steam dapat dilihat di Tabel IV. 5.

Tabel. IV. 4. Neraca massa dan kondisi proses unit utilitas

Gas Turbine Generator ( GTG ) Data Simulasi

Beban, kW 15000 15000

Tekanan udara ambien, atm 1 1 Laju alir gas alam, kmol/jam 303.40 Laju alir udara, kmol/jam 9819.12

Excess Air, % 204%

Temperatur gas keluar turbin, 0C 491.05 592.1

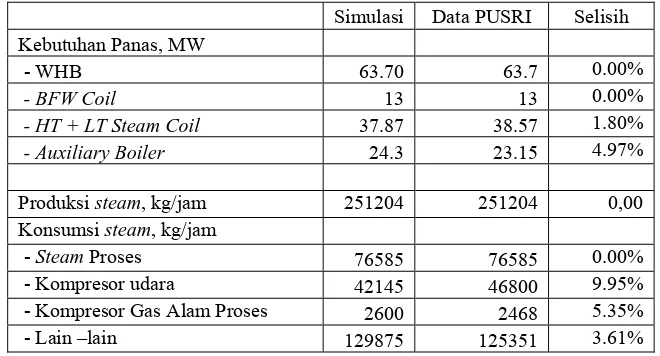

Tabel IV. 5. Perbandingan neraca massa steam hasil simulasi dengan data PT PUSRI

Simulasi Data PUSRI Selisih

Nilai-nilai dengan selisih sama dengan 0% merupakan nilai-nilai yang

ditetapkan sedangkan nilai lainnya merupakan nilai hasil simulasi. Nilai hasil

simulasi memiliki perbedaan dengan nilai data PUSRI. Hal ini disebabkan oleh

perbedaan nilai parameter proses seperti efisiensi perpindahan panas pada alat-alat

penukar panas dan efisiensi pada peralatan bergerak misal efisiensi isentropi dan

efisiensi mekanik turbin, kompresor dan pompa. Nilai yang digunakan pada simulasi

merupakan nilai yang biasa digunakan oleh Aspen sebesar 72%.

IV. 2. Simulasi Model I

Konfigurasi model ini merupakan hasil modifikasi dari model konvensional.

Pada model ini gas alam masih digunakan sebagai bahan baku dari pembuatan gas

produksi dan bahan bakar di primary reformer, sedangkan utilitas bahan bakar dipenuhi dengan menggunakan batubara. Batubara sebagai bahan bakar

dimanfaatkan energinya melalui proses pembakaran. Batubara yang digunakan

berasal dari Tanjung Enim dan termasuk ke dalam golongan subbituminuous. Skema pemanfaatan batubara pada model ini dapat dilihat pada Gambar III. 3.

Proses pemanfataan batubara sebagai bahan bakar boiler pertama-tama harus

melewati tahap persiapan meliputi coal grinding, pencucian, pengangkutan dan lain-lain baru kemudian dibakar. Simulasi ini tidak melibatkan proses persiapan batubara

melainkan langsung menuju proses pembakaran dengan menggunakan udara. Hasil

simulasi pemanfaatan batubara sebagai utilitas bahan bakar terdapat pada Tabel IV.

6.

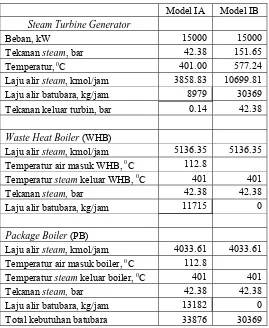

Konfigurasi sistem utilitas terbagi menjadi dua, yang pertama (Model IA)

steam dibangkitkan seluruhnya pada tekanan 42.377 bar dan temperatur 401 0C.

Steam hasil pembangkitan ini kemudian dibagikan untuk keperluan steam ex WHB, ex Package boiler dan pembangkitan listrik sebesar 15 MW. Konfigurasi kedua (Model IB) adalah pembangkitan steam dilakukan pada tekanan dan temperatur tinggi (151 bar, 577 0C). Steam tekanan tinggi ini kemudian digunakan untuk membangkitkan listrik sebesar 15 MW hingga mencapai kondisi tekanan 42.377 bar

dan 401 bar, steam ini selanjutnya digunakan sebagai untuk mengganti steam ex

utilitas panas lainnya maupun penggunaan steam (fluida penggerak) pada proses kimia lainnya.

Tabel IV. 6. Hasil simulasi sistem utilitas model I

Model IA Model IB

Steam Turbine Generator

Beban, kW 15000 15000

Tekanan steam, bar 42.38 151.65 Temperatur, 0C 401.00 577.24 Laju alir steam, kmol/jam 3858.83 10699.81 Laju alir batubara, kg/jam 8979 30369 Tekanan keluar turbin, bar 0.14 42.38

Waste Heat Boiler (WHB)

Laju alir steam, kmol/jam 5136.35 5136.35 Temperatur air masuk WHB, 0C 112.8 Temperatur steam keluar WHB, 0C 401 401 Tekanan steam, bar 42.38 42.38 Laju alir batubara, kg/jam 11715 0

Package Boiler (PB)

Laju alir steam, kmol/jam 4033.61 4033.61 Temperatur air masuk boiler, 0C 112.8 Temperatur steam keluar boiler, 0C 401 401 Tekanan steam, bar 42.38 42.38 Laju alir batubara, kg/jam 13182 0 Total kebutuhan batubara 33876 30369

Dari Tabel IV. 6 terlihat bahwa banyaknya batubara yang dibutuhkan untuk

pembangkitan steam pada konfigurasi kedua lebih kecil 10% daripada konfigurasi pertama. Hal ini disebabkan lebih sedikitnya steam yang harus dibangkitkan, namun pada konfigurasi ini diperlukannya turbin uap bertekanan dan bertemperatur tinggi

yang memerlukan kekuatan material dan sistem isolasi yang sangat baik. Penentuan

konfigurasi mana yang lebih baik dapat ditentukan dengan melakukan kajian

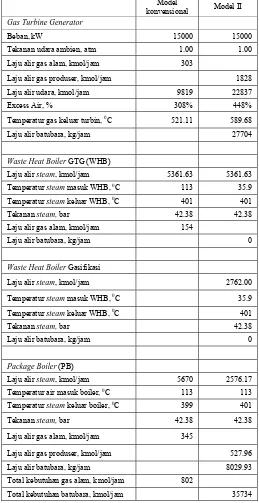

IV. 2. Simulasi Model II

Pemanfaatan batubara sebagai utilitas bahan bakar pada konfigurasi ini

dilakukan melalui gasifikasi batubara terlebih dahulu untuk mengubah batubara

menjadi gas produser yang selanjutnya akan digunakan sebagai pengganti gas alam

sebagai bahan bakar gas. Gasifikasi dilakukan dengan menggunakan oksigen murni

yang dibeli dari luar unit gasifikasi. Skema pemanfaatan gas produser sebagai

pengganti gas alam dapat dilihat pada Gambar III.7. Konsumsi gas produser di

masing-masing unit dan kondisi proses yang digunakan dapat dilihat pada Tabel IV.

7.

Dari Tabel IV.7. dapat terlihat bahwa jumlah gas alam yang dibutuhkan

untuk membangkitkan listrik neto sebanyak 15 MW jauh lebih sedikit dibandingkan

dengan gas produser. Hal ini sesuai dengan nilai bakar gas alam yang jauh lebih

besar dibandingkan dengan gas produser (empat kali lipat). Pembakaran pada ruang

bakar turbin gas dilakukan dengan menggunakan udara lebih. Banyaknya udara lebih

ini diatur agar temperatur gas keluaran ruang bakar sebesar 926 0C. Beban kompresor udara pada turbin gas juga meningkat karena lebih banyak udara yang

dibutuhkan untuk menghasilkan gas buang dengan temperatur 926 0C bahkan mungkin memerlukan tambahan kompresor. Peningkatan laju alir bahan bakar dan

laju alir udara yang dibutuhkan juga akan memerlukan modifikasi pada sistem

perpipaan di turbin gas yang ada.

Produksi steam melalui WHB baik dari WHB gasifikasi maupun WHB turbin gas menghasilkan jumlah steam yang lebih besar dari produksi WHB konvensional. Jumlah steam dari WHB turbin gas meningkat karena meningkatnya laju alir gas buang keluaran turbin gas oleh karena itu, tidak diperlukan lagi pembakaran bahan

bakar tambahan, sebaliknya beban package boiler pun menjadi lebih kecil (~ 60% kapasitas saat ini). Meningkatnya jumlah gas buang pada WHB menyebabkan

perlunya modifikasi pada unit tersebut Kebutuhan gas produser pada package boiler

dua kali lipat dari kebutuhan gas alam, hal ini disebabkan jumlah produksi steam

hanya setengah dari kapasitas normalnya. Penurunan kapasitas ini mungkin akan

merubah efisiensi perpindahan pada package boiler.

buang yang dihasilkan baik dari pembakaran gas produser maupun gas alam

memiliki nilai yang tidak terlalu jauh berbeda sehingga modifikasi hanya diperlukan

di bagian ruang bakar dari boiler saja.

Tabel IV. 7. Konsumsi gas produser sebagai utilitas bahan bakar

Model

konvensional Model II

Gas Turbine Generator

Beban, kW 15000 15000 Tekanan udara ambien, atm 1.00 1.00 Laju alir gas alam, kmol/jam 303

Laju alir gas produser, kmol/jam 1828 Laju alir udara, kmol/jam 9819 22837 Excess Air, % 308% 448%

Temperatur gas keluar turbin, 0C 521.11 589.68 Laju alir batubara, kg/jam 27704

Waste Heat Boiler GTG(WHB)

Laju alir steam, kmol/jam 5361.63 5361.63

Temperatur steam masuk WHB, 0C 113 35.9 Temperatur steam keluar WHB, 0C 401 401

Tekanan steam, bar 42.38 42.38 Laju alir gas alam, kmol/jam 154

Laju alir batubara, kg/jam 0

Waste Heat Boiler Gasifikasi

Laju alir steam, kmol/jam 2762.00

Temperatur steam masuk WHB, 0C 35.9 Temperatur steam keluar WHB, 0C 401

Tekanan steam, bar 42.38

Laju alir batubara, kg/jam 0

Package Boiler (PB)

Laju alir steam, kmol/jam 5670 2576.17

Temperatur air masuk boiler, 0C 113 113 Temperatur steam keluar boiler, 0C 399 401

Tekanan steam, bar 42.38 42.38 Laju alir gas alam, kmol/jam 345

Laju alir gas produser, kmol/jam 527.96 Laju alir batubara, kg/jam 8029.93 Total kebutuhan gas alam, kmol/jam 802

Total kebutuhan batubara, kmol/jam 35734

Konsumsi batubara untuk gasifikasi lebih besar dibandingkan dengan

hilang panas pada proses gasifikasi yakni pada saat gas produser memasuki unit wet scrubber. Hal yang yang tidak ikut dipertimbangkan selama simulasi yakni efisiensi pembakaran batubara. Pada pembakaran batubara biasanya perambatan reaksi

pembakaran ke seluruh bahan bakar padat kurang sempurna sehingga biasanya akan

dihasilkan lebih banyak tar dibandingkan dengan gasifikasi. Namun hal ini dapat

diatasi dengan proses hidrodinamika pembakaran yang lebih baik.

IV. 4. Simulasi Model III

Konfigurasi pemanfaatan batubara pada model ini merupakan konfigurasi

maksimal. Pada konfigurasi ini batubara selain dimanfaatkan sebagai bahan bakar

juga dimanfaatkan sebagai bahan baku gas sintesis. Simulasi dimulai dengan

gasifikasi batubara dilanjutkan dengan pembersihan gas produser menghasilkan gas

produser yang bersih dan bertemperatur rendah. Gas ini selanjutnya memasuki

proses upgrading untuk meningkatkan kadar gas H2-nya. Proses upgrading gas

produser meliputi reaksi pergeseran CO, pemisahan CO2 dan atau metanasi.

Proses-proses ini tentunya bukan Proses-proses yang asing di pabrik pupuk, hanya saja umpan gas

yang digunakan memiliki kandungan CO dan CO2 yang tinggi. Kondisi proses

gasifikasi dan pembersihan gas produser yang digunakan sama dengan kondisi

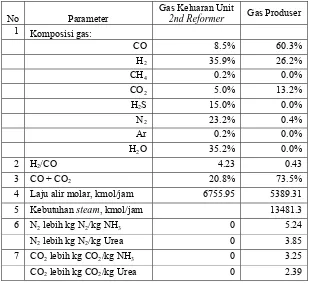

proses tersebut pada model II, sedangkan kondisi proses upgrading gas produser sama dengan kondisi proses tersebut pada model konvensional. Perbandingan

komposisi gas keluaran secondary reformer dan gas produser bersih dapat dilihat pada Tabel IV. 8, sedangkan diagram alir pembuatan gas sintesis dapat dilihat pada

Gambar IV. 2.

Gas produser hasil gasifikasi batubara merupakan gas yang kaya akan CO

dan CO2 namun miskin H2 dibandingkan dengan gas keluaran unit 2nd reformer

karena tingginya rasio C/H pada batubara. Mulai dari sini gas produser akan

melewati berbagai proses yang sama dengan gas keluaran 2nd reformer untuk meningkatkan kandungan gas H2-nya. Proses utama pada upgrading gas produser

adalah pergeseran CO menjadi CO2 dengan menggunakan steam menghasilkan gas

H2. Karena kadar CO dalam gas produser cukup besar oleh karenanya kebutuhan

perbandingannya pada proses konvensional. Steam yang diperlukan diperoleh dari WHB gasifikasi dan steam system berbahan baku gas produser.

Tabel IV. 8. Perbandingan komposisi gas keluaran reformer dengan gas produser basis kering

No Parameter

Gas Keluaran Unit

2nd Reformer Gas Produser

1 Komposisi gas:

CO 8.5% 60.3%

H2 35.9% 26.2%

CH4 0.2% 0.0%

CO2 5.0% 13.2%

H2S 15.0% 0.0%

N2 23.2% 0.4%

Ar 0.2% 0.0%

H2O 35.2% 0.0%

2 H2/CO 4.23 0.43

3 CO + CO2 20.8% 73.5%

4 Laju alir molar, kmol/jam 6755.95 5389.31 5 Kebutuhan steam, kmol/jam 13481.3

6 N2 lebih kg N2/kg NH3 0 5.24

N2 lebih kg N2/kg Urea 0 3.85

7 CO2 lebih kg CO2/kg NH3 0 3.25

CO2 lebih kg CO2/kg Urea 0 2.39

Kapasitas shift converter yang terpasang saat ini hanya sebesar 115% dari kapasitas yang tertera pada neraca massa sehingga diperlukan peningkatan kapasitas

(tiga kali lipat) dengan membangun unit baru. Selain itu hal perlu diperhatikan

adalah ketahanan katalis shift converter terhadap tingginya komposisi CO dan CO2

gas umpan. Pemakaian unit lama untuk mengolah umpan gas produser dapat

Aliran Coal O2 Steam 1 2 3 4 Laju alir kg/jam 92086 55724 9287 153170 153170 163309 127141

Aliran Clean Producer

Laju, kmol/jam 5389 18870 18832 4612 4580 4526 Laju alir kg/jam 125627 368493 368493 10477 10477 9510

Gambar IV. 2. Diagram alir pembuatan gas sintesis berbahan baku batubara dan

neraca massa hasil simulasi

Steam LTSC CO2 Removal

Selain meningkatnya beban shift converter, beban CO2 Removal juga ikut meningkat sekitar tiga kali lipat yang juga akan memerlukan pembangunan unit baru

dan tentunya meningkatkan penggunaan absorben. Perbedaan jumlah laju alir juga

menyebabkan perlunya modifikasi perpipaan terutama pada unit CO2 Removal yang lama karena jumlah CO2 yang akan diserap menjadi lebih banyak sehingga jumlah

absorben yang dialirkan akan lebih banyak, selain itu kondisi kesetimbangan gas cair

di dalam absorber juga harus tetap terjaga. Pengaruh penggunaan gas produser

sebagai umpan terhadap efisiensi produksi unit-unit lama merupakan pembahasan

yang perlu dikaji lebih lanjut lagi.

Saat ini telah berkembang pula berbagai metode pemisahan CO2 pada

pembuatan gas sintesis dari gas produser produk gasifikasi batubara diantaranya

Selexol dan Rectisol. Pada simulasi ini pemisahan CO2 dilakukan dengan

menggunakan Larutan Benfield yang selanjutnya akan memasuki unit metanator.

Pada pemisahan dengan menggunakan selexol dan rectisol biasanya tidak lagi

diperlukan metanator karena aliran gas keluaran CO2 Removal sudah cukup bersih dan bisa digunakan sebagai bahan baku ammonia synthesis.

Pada simulasi sistem utilitas listrik dan steam gas produser digunakan sebagai bahan bakar turbin gas dan package boiler saja karena pembangkitan steam

dari WHB turbin gas sudah mencukupi kebutuhan steam sebagai utilitas di pabrik urea mirip dengan pembangkitan steam pada simulasi model II. Berbeda dengan simulasi pada model II, pada model ini unit primary dan secondary reformer tidak digunakan lagi, oleh karena itu beban penyediaan utilitas steam bertambah seiring dengan adanya kebutuhan steam dari steam system. Selain itu juga dibutuhkan steam

proses sebagai umpan unit shift converter. Pada sistem ini steam yang diproduksi dari WHB gasifikasi sangat banyak sehingga package boiler hanya beroperasi 30% dari kapasitas saat ini.

Pada simulasi model ini, oksigen murni didapat dari pemisahan udara melalui

proses kriogenik. Dari unit ini dihasilkan pula nitrogen yang digunakan pada

ammonia synthesis. Namun besarnya kebutuhan udara gasifikasi batubara sehingga produksi nitrogen menjadi berlebih. Kelebihan nitrogen merupakan produk samping

CO2. CO2 yang dihasilkan dari unit absorbsi CO2 dijadikan bahan baku dari urea,

namun tingginya CO2 yang dihasilkan dari proses ini menyebabkan terjadi kelebihan

CO2. Perhitungan N2 lebih dan CO2 lebih dilakukan dengan perhitungan neraca

massa sederhana yang dapat dilihat pada Tabel IV. 8.

IV. 5. Perbandingan Model IV. 5. 1. Konsumsi Bahan Bakar

Simulasi sistem utilitas steam dan listrik dilakukan untuk menghasilkan

kebutuhan batubara pada setiap model konfigurasi pemanfaatan batubara.

Perbandingan konsumsi gas alam dan konsumsi batubara untuk masing-masing

model dapat dilihat pada Tabel IV. 9.

Secara umum konsumsi batubara untuk model I dan II tidak jauh berbeda

karena secara keseluruhan neraca energi kedua model ini sama. Jumlah batubara

model II sedikit lebih tinggi karena terjadi hilang panas pada saat pembersihan gas

produser. Pada proses ini gas produser yang masih memiliki temperatur sebesar 400

0

C dicampur dengan air untuk menghilangkan tar pada gas sehingga tidak

terkondensasi unit-unit lain dan mengganggu proses selanjutnya. Konsumsi batubara

tertinggi tentu saja dimiliki oleh model III, hal ini disebabkan beban panas steam system ditanggung oleh pembakaran gas produser melalui auxiliary boiler.

Dari Tabel IV. 9 terlihat bahwa pengurangan konsumsi gas alam untuk model

I dan II adalah sebesar 28.4% (dari 2825 kmol/jam menjadi 2023 kmol/jam)

sedangkan untuk model III konsumsi gas alam menjadi nol dan 100% digantikan

oleh batubara

IV. 5. 2. Neraca Massa Steam

Neraca massa produksi-konsumsi steam untuk setiap model dapat dilihat pada Tabel IV. 10. Steam system pada simulasi ini meliputi tiga macam tekanan

steam yang dapat dilihat pada Tabel IV. 11. Spesifikasi steam ini digunakan pada simulasi pembangkitan steam. Produksi steam model IA terlihat lebih tinggi dibandingkan dengan model konvensional hal ini disebabkan meningkatnya produksi

model IB produksi uap sama dengan pada model konvensional dengan melakukan

Cogeneration.

Tabel IV. 9. Konsumsi gas alam dan batubara untuk setiap model konfigurasi

Aliran Satuan Konvensional Model IA Model IB Model II Model III

Konsumsi b.bara kg/jam 0 33876 30369 35734 170840

Lain halnya dengan produksi uap model II, pada model ini produksi sedikit

lebih banyak karena diperlukan steam tambahan sebagai umpan dari gasifikasi. Model III tentu saja memproduksi dan mengkonsumsi steam paling banyak karena selain meningkatnya kebutuhan steam untuk gasifikasi juga tingginya kebutuhan

melalui WHB gasifikasi memproduksi steam yang lebih dari cukup untuk memenuhi kebutuhan unit gasifikasi sendiri bahkan bisa menurunkan beban package boiler.

Steam untuk gasifikasi diperlukan pada tekanan 30 bar pada keadaan jenuh. Steam

dihasilkan dengan menurunkan temperatur steam utilitas melalui desuperheater. Pemenuhan steam dari WHB turbin gas berbahan baku gas produser pun tidak memerlukan bahan bakar tambahan, hal ini disebabkan besarnya laju alir gas buang

turbin gas.

Tabel IV. 10. Neraca massa steam untuk setiap model konfigurasi

Steam System (Aux boiler) Kg/jam 248506 248506 248506 248506 248506

WHB GTG Kg/jam 90700 0 0 96591 97783

Package Boiler Kg/jam 102060 0 0 46410 33239

WHB Gasifikasi Kg/jam 0 0 0 53332 245106 Boiler Batubara Kg/jam 0 262278 192760

Total kg/hr Kg/jam 441266 510783 441266 444839 624634

Konsumsi

HPS :Syngas Compresor Kg/jam 248506 248506 248507 248506 248506 MPS :1st dan 2nd Reformer Kg/jam 76585 76585 76585 76585 0 MPS dan LPS : Utilitas Kg/jam 171921 171921 171922 171921 171921

Shift Converter Kg/jam 0 0 0 0 242869

Utilitas Pabrik urea Kg/jam 192760 192760 192760 192760 192760

Gasifikasi Kg/jam 0 0 0 3573 17084

Turbin Uap Kg/jam 0 69518 192760 0 0

Total Kg/jam 441266 510783 441267 444839 624634

Tabel IV. 11. Tingkatan tekanan steam proses dan steam utilitas

Tingkatan Tekanan, bar Temperatur 0C

HP steam turbin 105 577

HP steam system 100 460

MP steam system 40 350

MP steam utilitas 42.38 401

LP steam system 4.68 250

IV. 5. 3. Daftar Investasi Peralatan

Daftar peralatan tambahan yang dibutuhkan untuk masing-masing

konfigurasi dapat dilihat pada Tabel IV. 12. Daftar peralatan utama ini menentukan

besarnya investasi yang harus dikeluarkan untuk setiap model konfigurasi

pengganti package boiler dan WHB ditambah dengan turbin uap untuk memproduksi listrik pengganti turbin gas. Hal ini dilakukan karena bahan bakar gas

alam digantikan dengan batubara yang berbentuk padatan. Perbedaan antara model

IA dan IB hanya dari kapasitas boiler dan jenis turbin uap yang diperlukan. Dari segi

kapasitas boiler kedua turbin memiliki beban yng tidak terlalu jauh berbeda, namun

dari segi turbin uap sangat berbeda jauh. Turbin uap bertekanan tinggi membutuhkan

ketahanan material yang lebih tinggi, isolasi rumah turbin yang lebih baik dan sistem

pengendalian getaran yang lebih ketat.

Berbeda dengan model I, pada model II unit-unit package boiler, WHB dan turbin gas masih digunakan namun memerlukan modifikasi pada sistem perpipaan

bahan bakar dan udara. Selain itu modifikasi pada bagian ruang bakar pun

diperlukan terutama untuk mengatasi perbedaan karakteristik pembakaran antara gas

produser dan gas alam. Investasi untuk model II juga mencakup satu unit gasifikasi

batubara dan sistem unit pembersihan gas produser yang meliputi siklon, WHB,

scrubber, KO drum dan filter.

Investasi terbesar tentu saja diperlukan oleh model III. Pada model ini tidak

diperlukan lagi unit primary dan secondary reformer karena gas alam sepenuhnya diganti dengan gas produser hasil gasifikasi. Untuk mencapai kapasitas produksi

NH3 sebesar 1200 ton per hari tentu saja memerlukan jumlah gas produser yang

sangat banyak sehingga diperlukan unit gasifikasi yang besar (lima kali lipat dari

model II). Pemenuhan kebutuhan gas oksigen sebagai media penggasifikasi pada

model ini dilakukan dengan menggunakan ASU (Air Separation Unit) sehingga diperlukan investasi untuk unit ini.

Beberapa unit pada proses pembuatan gas sisntesis konvensional yang masih

dapat digunakan adalah shift converter dan CO2 removal. Namun beberapa hal perlu diperhatikan seperti umur katalis dan laju alir absorben. Pada model ini juga

diperlukan boiler tambahan sebagai pengganti WHB dari aliran-aliran pada sistem

pembuatan gas sintesis konvensional. Selain itu juga perlu adanya modifikasi

perpipaan pada unit shift converter karena diperlukannya pencampuran steam

WHB dan pipa-pipa yang tadinya menuju primary dan secondary reformer menuju

shift converter.

Tabel IV. 12. Daftar inventarisasi peralatan utama untuk setiap model konfigurasi

Konven-Boiler Batubara + Steam Turbine Generator 1 1

IV. 6 Evaluasi Kelayakan Ekonomi

Selain kajian teknis dari masing-masing model konfigurasi perlu dilakukan

juga evaluasi kelayakan ekonomi untuk masing-masing konfigurasi. Besar kecil

suatu proyek. Pada bagian ini akan dilakukan evaluasi kelayakan ekonomi dari

masing-masing model denga menghitung besaran-besaran ROI, NPV, IRR dan PBP.

Selain itu juga akan dilakukan sensitiviy analysis terhadap besaran-besaran investasi, harga jual, harga bahan baku dan kapasitas produksi.

Dalam melakukan perhitungan kelayakan ekonomi diatas digunakan

asumsi-asumsi sebagai berikut :

- Harga batubara : 35 USD/ton

- Harga steam : 10 USD/ton

- Harga N2 cair : 50 USD/ton

- Harga listrik : 65 USD/MWh

- Bunga bank : 8 %/tahun

- Pajak pendapatan : 30%

- Nilai tukar rupiah : 10000 Rp/USD

- Umur pabrik : 15 tahun

Penjualan produk dari masing-masing model dihitung berdasarkan produk yang

memiliki nilai jual yang dihasilkan oleh masing-masing model. Berikut ini

merupakan daftar produk yang dihasilkan pada masing-masing model.

- Model IA dan IB : listrik dan steam bertekanan sedang

- Model II : cleanedproducer gas dan steam dari WHB gasifikasi

- Model III : upgradedproducer gas, steam dari WHB gasifikasi dan nitrogen cair dari unit ASU.

Investasi yang dilakukan pada model IA meliputi instalasi boiler batubara dan turbin

uap. Evaluasi ekonomi untuk model IA cukup menarik karena slelain investasi yang

diperlukan relatif kecil biaya operasinya pun reandah. Namun nilai ROI masih

rendah dibandingkan dengan bunga bank, namun dari syarat IRR model ini layak

secara ekonomi. Investasi model IB lebih menraik lagi karena dengan investasi yang

tidak berbeda jauh dengan model IA naumn biaya operasinya lebih rendah sehingga

ROI dan IRR jauh lebih menarik. Hal ini membuktikan bahwa sistem cogeneration

lebih efisien dari segi konsumsi bahan baku dan bahan bakar. Perbandingan

kelayakan ekonomi dari masing–masing model dapat dilihat pada Tabel IV. 13.

Sensitivity analysis untuk model IA dapat dilihat pada Gambar IV. 3. Dari

produk sedangkan nilai IRR sangat bergantung pada harga jual dan investasi. Hal

yang sama terjadi pada model IB. Sensitivity analysis untuk model ini dapat dilihat pada Gambar IV. 4.

Tabel IV.13. Evaluasi kelayakan ekonomi untuk masing-masing model konfigurasi

Model IA Model IB Model II Model III

Investasi, USD 34,795,046.98 34,139,877.99 42,740,422.77 302,607,655.61

Total Sales, USD 23,820,800 23,220,800 42,244,479 234,812,719

Production Cost, USD

Main Material Cost, USD 8,284,117 8,657,558 21,508,021 48,031,627.69

Auxiliary Cost, USD 8,141,630 6,147,507 5,870,768 97,010,441.05

Labor, USD 48,000 48,000 48,000 96,000

Plant Overhead, USD 1,098,349 1,098,349 1,102,629 1,205,990.50

Operating Expenses, USD 6,263,174 6,176,338 7,457,854 53,178,439

Net Profit, USD (141,370) 676,304 4,288,527 24,591,057

ROI, % 5.91% 8.39% 15.80% 14.02%

NPV, USD 33,196,024 41,727,922 12,174,864 49,147,735

IRR, % 18.53% 21.411% 12.191% 10.537%

PBP, tahun 8.6 7.3 11.5 13

Investasi pada model II meliputi gasifer, unit persiapan batubara, unit pembersihan gas dan modifikasi pada turbin gas, WHB dan package boiler. Kapasitas gasifier di model ini rlatif kecil sehingga pembangunan gasifier sebaiknya di dekat pabrik lama. Berbeda dengan investasi pada model III yang meliputi model

II ditambah dengan new shift converter dan new CO2 Removal dan instalasi perpipaan gas produser. Besarnya kapasitas gasifier memberikan pertimbangan untuk membangun unit baru di luar pabrik disamping untuk mengatasi kesulitan

pengaturan lahan juga mengurangi ongkos pengangkutan batubara.sebagai gantinya

gas produser bersih dialirkan melalui pipa menuju pabrik lama, sedangkan lokasi

unit gasifier dan lain-lain berada dekat dengan tambang batubara. Kebergantungan kedua model ini terhadap harga jual gas produser dapat dilihat pada Gambar IV. 5

dan 6.

Untuk model II dan III evaluasi kelayakan ekonomi tampak sangat menarik

walaupun nilai investasi yang dikeluarkan sangat besar. Namun nilai ini sangat

bergantung pada harga jual gas produser, harga yang digunakan pada perhitungan ini

adalah sebesar 9 USD/MMBtu, harga ini masih relatif sangat mahal dibandingkan

produser bersih (pada model II) yang setara dengan gas keluaran secondary reformer

dan gas produser yang kaya akan gas H2 (pada model III) yang setara dengan gas

keluaran unit metanator. Oleh karena itu perlu dilakukan penghitungan harga gas

keluaran secondary reformer dan gas keluaran metanator untuk melakukan perbandingan yang lebih tepat. Dari penghitungan jumlah gas alam dibandingkan

dengan jumlah gas produser dengan melibatkan nilai kalornya, model II akan

ekonomis jika harga gas alam mencapai 6.5 USD.MMBtu sedangkan model III akan

ekonomis jika harga gas alam mencapai 8 USD/MMBtu.

Biaya yang besar juga diperlukan pada penyediaan oksigen terutama dari

biaya utilitas listrik. Proses pemisahan udara merupakan proses yang banyak

mengkonsumsi listrik terutama untuk kompresor udara. Hal ini dapat diatsi dengan

melakukan gasifikasi menggunakan media penggasifikasi udara. Pada proses ini

tidak diperlukan pemisahan udara namun tentu saja akan meningkatkan laju alir gas

dan kapasitas perlatan selanjutnya. Kajian mengenai gasifikasi batubara dengan

udara untuk menghasilkan gas sintesis bahan baku ammonia perlu dilakukan lebih

lanjut lagi. Sensitivity analysis untuk model II dan III dapat dilihat pada Gambar IV. 6 dan IV. 7.

Terlihat pada gambar bahwa kedua model ini sangat sensitif terhadap semua

parameter. Selain itu keduanya juga tidak fleksibel pada penurunan kapasitas dan

harga jual begitupun sebaliknya kenaikan investasi dan harga bahan baku. Hal ini

menunjukkan bahwa pemanfaatan batubara di pabrik pupuk pada saat ini masih pada

kondisi kritis namun akan semakin layak bila harga gas alam semakin naik sehingga

harga gas produser mulai bersaing dengan gas alam. Secara keseluruhan

pemanfaatan batubara di pabrik pupuk sebaiknya untuk sementara dilakukan dengan

menggunakan konfigurasi model IB karena tidak membutuhkan investasi yang

terlalu besar sehingga cukup layak dari segi ekonomi.

Pemanfaatan batubara sebagai bahan bakar melalui proses gasifikasi juga

merupakan sebuah alternatif yang cukup menarik karena unit-unit lama masih dapat

digunakan hanya memerlukan sedikit modifikasi. Evaluasi untuk model ini belum

cukup menarik karena dari segi investasi lebih besar karena diperlukan tambahan

WHB dan juga biaya operasinya yang cukup besar karena membutuhkan umpan

Sensitivity Analysis

0.00E+00 1.00E+07 2.00E+07 3.00E+07 4.00E+07 5.00E+07 6.00E+07 7.00E+07 8.00E+07 9.00E+07

-50% -40% -30% -20% -10% 0% 10% 20% 30% 40% 50%

NP

V

Investment Sales Raw Material Capacity

Sensitivity Analysis

0% 5% 10% 15% 20% 25% 30% 35% 40%

-50% -40% -30% -20% -10% 0% 10% 20% 30% 40% 50%

IR

R

Investment Sales Raw Material Capacity

Sensitivity Analysis

0.00E+00 1.00E+07 2.00E+07 3.00E+07 4.00E+07 5.00E+07 6.00E+07 7.00E+07 8.00E+07 9.00E+07 1.00E+08

-50% -40% -30% -20% -10% 0% 10% 20% 30% 40% 50%

NP

V

Investment Sales Raw Material Capacity

Sensitivity Analysis

0% 5% 10% 15% 20% 25% 30% 35% 40%

-50% -40% -30% -20% -10% 0% 10% 20% 30% 40% 50%

IR

R

Investment Sales Raw Material Capacity

Gambar IV. 4. Sensitivity analysis model IB

Sensitivity Analysis

0.00E+00 2.00E+07 4.00E+07 6.00E+07 8.00E+07 1.00E+08 1.20E+08

-50% -40% -30% -20% -10% 0% 10% 20% 30% 40% 50%

NP

V

Investment Sales Raw Material Capacity

Sensitivity Analysis

0% 5% 10% 15% 20% 25% 30% 35% 40%

-50% -40% -30% -20% -10% 0% 10% 20% 30% 40% 50%

IR

R

Investment Sales Raw Material Capacity

Sensitivity Analysis

0.00E+00 1.00E+08 2.00E+08 3.00E+08 4.00E+08 5.00E+08 6.00E+08

-50% -40% -30% -20% -10% 0% 10% 20% 30% 40% 50%

NP

V

Investment Sales Raw Material Capacity

Sensitivity Analysis

0% 5% 10% 15% 20% 25% 30% 35%

-50% -40% -30% -20% -10% 0% 10% 20% 30% 40% 50%

IR

R

Investment Sales Raw Material Capacity

Gambar IV. 6. Sensitivity analysis model III

IV. 7. Aspek Lingkungan Pemanfaatan Batubara

Batubara dikenal sebagai sumber energi yang kotor karena tar yang

dihasilkan, selain itu juga tingginya kadar komponen carbon (C) dalam batubara

membuat gas buang hasil pembakaran batubara memiliki kandungan CO2 yang

kandungan CO2 yang dihasilkan dari unit pemisahan CO2 pun tetap tinggi dan lebih

dari cukup untuk digunakan sebagai bahan baku urea. Berikut ini merupakan besar

emisi CO2 untuk masing-masing model dibandingkan dengan besar emisi CO2 pada

pembakaran gas alam (konvesional).

Tabel IV. 14. Emisi CO2 untuk setiap model konfigurasi

Parameter Model

Konvensional Model IA Model IB Model II Model III Komposisi gas buang pembakaran di boiler, fraksi mol

O2 0.017 0.019 0.019 0.016 0.016

CO2 0.096 0.149 0.149 0.213 0.213

H2O 0.173 0.089 0.089 0.120 0.120

N2 0.714 0.742 0.742 0.644 0.644

Emisi CO2, kg/kg Steam 0.180 0.245 0.298 0.327 0.327

Emisi CO2, kg/kWh 1.084 1.1341 3.836 3.523 3.523

Emisi CO2, kg/kg NH3 0 0 0 0 3.255

Emisi CO2, kg/kg Urea 0 0 0 0 2.392

Dari Tabel IV. 14 terlihat bahwa emisi tertinggi dihasilkan dari pembakaran

gas produser hal ini disebabkan telah terjadi pembakaran sebelumnya dengan

menggunakan oksigen murni pada proses gasifikasi sehinnga tidak terjadi

pegenceran produk. Secara umum proses melibatkan batubara memberikan emisi

CO2 yang lebih tinggi dari pembakaran gas alam. Gas CO2 merupakan gas rumah

kaca oleh karena itu proses pemanfaatannya maupun pengurangan emisi CO2

merupakan bahasan yang cukup menarik proses yang melibatkan batubara.

Meskipun emisi CO2 pada model III lebih tinggi namun pada model ini terjadi

pengambilan CO2 dari aliran gas sehingga memudahkan dari segi pemanfaatannya.

Untuk negara-negara maju yang mengkonsumsi banyak energi atau dengan

kata lain menghasilkan emisi CO2 yang besar diberlakukan CO2-tax, yakni

pembayaran denda akibat mengeluarkan emisi melebihi batas tertentu. Lain halnya

dengan negara-negara yang memiliki hutan yang luas, negara tropis pada umumnya,

negara-negara ini dianggap memiliki pabrik pengolahan CO2 dan jika emisi CO2 dari

negara-negara ini belum melampaui batas emisinya, mereka berhak untuk menjual

sertifikat kepada negara-negara yang mengeluarkan emisi CO2 berlebih. Mekanisme

Indonesia sebagai negara berkembang saat ini belum ikut terlibat dalam

CDM, namun dalam beberapa saat tentunya akan terlibat juga. Indonesia sebagai

negara tropis dan memiliki hutan yang cukup luas memiliki keleluasaan dalam hal

batasan emisi CO2. Namun, hal ini bukan berarti tidak perlu dilakukan pengurangan

emisi CO2 sama sekali.

Selain CO2 pemanfaatan batubara juga akan menghasilkan abu dan air yang

mengandung tar. Pemanfaatan abu saat ini telah banyak dilakukan diantaranya

sebagai bahan campurann pada pembuatan batako maupun semen, bergantung dari

karakteristik abu, sedangkan limbah cair dari unit scrubber dan pencucian batubara harus diolah terlebih dahulu di unit pengolahan air baru selanjutnya dapat dibuang ke