LAPORAN KERJA PRAKTIK

PT BADAK NATURAL GAS LIQUEFACTION

Analisis Kegagalan Pada Elbow Sistem Perpipaan

F1K151-18”-BM4B Menuju F1E-9s (Lean Amine

Precooler)

Oleh :

Muhammad Junaidi

2710100062

Pembimbing :

M. Irfan Hidayat

Ir. Rochman Rochiem, M.Sc

JURUSAN TEKNIK MATERIAL DAN METALURGI

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

JULI 2013

LEMBAR PENGESAHAN LAPORAN KERJA PRAKTIK

di

PT. BADAK NGL

BONTANG – KALIMANTAN TIMUR

PERIODE : 24 JUNI – 02 AGUSTUS 2013

Oleh:

Muhammad Junaidi 2710100062

Telah diperiksa dan disetujui oleh :

Inspection Manager Padang Wikar H. No: 130079 Pembimbing Utama M. Irfan Hidayat No: 130524

Kata Pengantar

Puji syukur penulis panjatkan kehadirat Allah SWT yang telah memberikan rahmat, anugerah, serta karunia-Nya, sehingga penulis dapat menyelesaikan laporan kerja praktik di PT. Badak NGL dengan judul “Analisis

Kegagalan Pada Elbow Sistem Perpipaan F1K151-18”-BM4B Menuju F1E-9s (Lean amine Precooler)”. Laporan kerja praktik ini merupakan hasil kerja

praktik yang penulis laksanakan pada tanggal 24 Juni – 02 Agustus 2013 dan dibuat untuk melengkapi Mata Kuliah Kerja Praktik yang menjadi salah satu syarat kelulusan mahasiswa di Jurusan Teknik Material dan Metalurgi Fakultas Teknologi Industri Institut Teknologi Sepuluh Nopember Surabaya.

Penulis menyadari bahwa tanpa bantuan dan dukungan dari berbagai pihak, laporan kerja praktik ini tidak dapat diselesaikan dengan baik. Oleh karena itu, penulis ingin mengucapkan terima kasih kepada semua pihak yang telah memberi dukungan, bimbingan, dan kesempatan kepada penulis hingga laporan kerja praktik ini dapat diselesaikan.

1. Allah SWT karena dengan rahmat dan kuasa-Nya penulis dapat menyelesaikan laporan kerja praktik ini dengan baik dan tepat waktu.

2. Orang tua penulis yang selalu mendukung penulis dengan kasih sayang mereka.

3. Bapak Sungging Pintowantoro, S.T, M.T, Ph.D selaku Ketua Jurusan Teknik Material dan Metalurgi Fakultas Teknologi Industri Institut Teknologi Sepuluh Nopember Surabaya.

4. Bapak Dr. Lukman Noerochim, S.T, M.Sc. Eng selaku Koordinator Kerja Praktik Jurusan Teknik Material dan Metalurgi Fakultas Teknologi Industri Institut Teknologi Sepuluh Nopember Surabaya.

5. Bapak Ir. Rochman Rochiem, M.Sc selaku Pembimbing Akademik penulis di Jurusan Teknik Material dan Metalurgi Fakultas Teknologi Industri Institut Teknologi Sepuluh Nopember Surabaya.

6. Bapak Padang selaku Inspection Section Head, tempat dimana penulis melaksanakan kerja praktik.Terima kasih atas kesempatan yang Bapak berikan kepada penulis untuk kerja praktik di Inspection Section.

7. Bapak M. Irfan Hidayat selaku pembimbing utama penulis dalam melaksanakan kerja praktik di PT. Badak NGL. Terima kasih atas bimbingan, bantuan, serta dukungan Bapak selama saya kerja praktik disini.

8. Seluruh engineer di Inspection Section, Bapak P.P Luhur Wibowo, Bapak Sofyan Purba, dan Bapak Fauzan Fitra. Terima kasih telah memberikan saran dan ilmu yang belum tentu penulis dapatkan dari bangku kuliah.

9. Bapak Sopan Syofian, Bapak Slamet Nopianto, dan Bapak Joko Suprapto selaku pembimbing lapangan yang senantiasa memberikan arahan kepada penulis selama dilapangan.

10. Bapak Sigit dan Ibu Suharjilah selaku personil di Inspection Section yang memberikan tempat kepada penulis untuk menyelesaikan laporan kerja praktik.

11. Bapak-bapak di Process Engineering, Production Planning, Facilities

Engineering, Stationary Equipment and Construction Section, Machinary Heavy Equipment, Maintenance Planning and Turn Around Section, Reliability Section, dan Laboratory Section yang telah memberikan orientasi

kepada penulis.

12. Bapak-bapak dari BKI yang telah membantu penulis mengambil data pengamatan.

13. Bapak Bambang Sukindar, Bapak Abdul Muis dan Bapak Haryanto selaku bagian Training Section yang telah memberikan waktunya untuk mengurus segala keperluan penulis selama kerja praktik di PT. Badak NGL.

14. Teman-teman baik dari Jurusan Teknik Metalurgi dan Material 2010: Wulan Noviana, Sasza Chyntara, Melisa Sudiashri, Puteri Ayu Lestari, Fitrianova Larasati dan Dewi Isniyati Rachmaniah. Terima kasih sudah banyak membantu dan saling menguatkan selama kita menjalankan kerja praktik di PT. Badak NGL.

15. Teman-teman seperjuangan di Inspection Section, Citra, Putri, Fajar dan Dimas Kipli yang selalu bersedia untuk bertukar pikiran, saling berbagi dan canda tawa bersama selama melaksanakan kerja praktik di PT. Badak NGL 16. Teman-teman seperjuangan yang melaksanakan kerja praktik di PT. Badak

Veronica, ageng, Dimas, Ricky, Antonius Prasetyo, Yoriko Putra, Hasan Hidayatullah, M. Afif Naufal, Hari Kurnia Saleh, Andy, iva yenis, Nurul Setiadewi, Puput, Titis navyana, Radhityo Sakti B, Diajeng Titik, Gina Fauziah, Intan, Atindriyo, Firman, Ikhsanuddin Amri, Adam, Rudy, Miftah, Irman, Yulia, Astrid, Sherryl, Aswar, Praditya Ajidarma, Aulia, Hylda, Restu, Anis, Saski, Heikal, M. Hasfi, Gita Andika, Natanael, Amar, Andry, Nahrowi, Joseph, semoga persahabatan kita terus terjaga sampai kapanpun.

17. Pihak apartemen Nam-Nam, Pihat Transportation (Khususnya pak jhonson), pihak security PT. Badak NGL, dan pihak lain yang belum penulis sebutkan satu-persatu yang telah membantu kelancaran kerja praktik penulis selama di PT. Badak NGL. Terima kasih banyak atas segala dukungannya. Semoga jasa kalian dibalas Allah SWT.

18. Frasta Eka dan Sinai Parsih dan teman-teman putera daerah bontang yang bersedia menemani penulis berkeliling kota Bontang.

Penulis berharap laporan kerja praktik ini dapat bermanfaat bagi seluruh pihak yang membaca. Penulis juga menyadari masih terdapat banyak kekurangan dalam penulisan laporan kerja praktik ini, sehingga penulis sangat menerima kritik dan saran dari para pembaca yang dapat membangun demi kesempurnaan laporan kerja praktik ini.

Bontang, Juli 2013 Penulis,

DAFTAR ISI

LEMBAR PENGESAHAN ……….i

KATA PENGANTAR ………….………...ii

DAFTAR ISI ………..……….v

DAFTAR GAMBAR ………...viii

DAFTAR TABEL ………..……ix

BAB I PENDAHULUAN ………..…….1

I.1 Latar Belakang ………...……1

I.2 Tujuan ………1

I.3 Ruang Lingkup dan Batasan Masalah ………..….2

I.4 Metodologi ………...……….….2

I.5 Sistematika Penulisan ………2

I.6 Pelaksanaan Kerja Praktek ……….3

BAB II TINJAUAN UMUM PERUSAHAAN ………..………....4

II.1 Pengertian dan Pemanfaatan Gas alam …………..…………..……….…4

II.2 Sejarah Perusahaan ……….………..………4

II.3 Gambaran Umum Perusahaan ……….………...…7

II.4 Lokasi Perusahaan ………..………..8

II.5 Profil Perusahaan ………..9

II.6 Struktur Organisasi Perusahaan ………..………10

II.6.1 Departemen Operasi ……….………11

II.6.2 Departemen Pemeliharaan ………..……….…12

II.6.3 Departemen Teknikal ……….………..12

II.7 Safety, Health and Environment ………..………...16

II.8 Bahan Baku dan Produk yang dihasilkan ……….………….…….17

II.8.1 Bahan Baku Pencairan Gas Alam ………..………..17

II.8.2 Produk Hasil Pencairan Gas alam ………..………..18

BAB III PROSES PENCAIRAN GAS ALAM ………19

III.1 Konsep Pencairan Gas Alam ………..…….……..19

III.2 Knock Out Drum ………...19

III.3.1 Plant 1- Proses CO2 Removal ………..….20

III.3.2 Plant 2-Proses Dehydration and Mercury Removal ……..……..…..22

III.3.3 Plant 3-Proses Fractination ………..……….24

III.3.4 Plant 4-Proses Refrigeration ……….26

III.3.5 Plant 5-Proses Liquefaction ……….….29

III.4 Utilities ……….….32

III.4.1 On-Plot Utilities ………32

III.4.2 Off-Plot Utilities ………...….33

III.5 Storage and Loading ……….…..…..34

BAB IV TINJAUAN PUSTAKA ……….……39

IV.1 Pipa dan Spesifikasi Pipa ……….…….39

IV.2 Kegagalan Pada Elbow Amine Unit ……….41

IV.2.1 Korosi ……….…………...41

IV.2.2 Environmental Cracking ………...42

IV.3 Pengelasan SMAW ………..…….44

IV.3.1 Preheating Temperature ………47

IV.3.2 Post Weld Heat Treatment ………..……..48

IV.4 Amine Solution ……….49

BAB V DATA PENGMATAN ………....51

V.1 Material Elbow dan Pipa F1K151-18”-BM4B ………..……….51

V.2 Welding Procedure Specification ………..……….51

V.2.1 Elektroda SMAW ……….………..52

V.2.2 Bentuk Groove ………...52

V.3 Hasil Penetrant Test ……….……….….…53

V.4 Hasil Uji Ketebalan ………53

V.5 Kondisi Operasi Elbow F1K151-18”-BM4B ………...…..54

BAB VI PEMBAHASAN ………...55

VI.1 Analisis Material Elbow dan Pipa F1K151-18”-BM4B ……….……..……55

VI.2 Analisis Kegagalan Pada Elbow F1K151-18”-BM4B ………..…………....55

VI.2.1 Korosi Erosi ……….……….…55

VI.2.2 Alkaline Stress Corrosio Cracking ………..…….…….57

VI.3.1 Temporary Repair ……….……58

VI.3.2 Permanent Repair ………..…59

BAB VII PENUTUP ……….64

VII.1 Kesimpulan ………..………64

VII.2 Saran ……….…...…64 DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 1. Komposisi Kepemilikan Saham PT Badak NGL………...7

Gambar 2. Lokasi dan sumur gas alam PT Badak NGL ……… 8

Gambar 3. Tata Letak Kilang PT. Badak NGL ……….………..9

Gambar 4. Struktur Organisasi PT. Badak NGL ……….………..10

Gambar 5. Struktur Organisasi Inspection Section…..………..14

Gambar 6. Proses Train pada pembuatan LNG dan LPG ……….…20

Gambar 7. Diagram Alir Plant 1 … ……….…21

Gambar 8. Diagram Alir Proses Plant 2…….……….………..23

Gambar 9. Diagram Alir Plant 3……..………....……..24

Gambar 10. Diagram Alir Plant 4 Unit Sistem Pendinginan Propana ….………27

Gambar 11. Diagram Alir Proses Plant 5……….……….30

Gambar 12. Kegagalan pada elbow ……….…….42

Gambar 13. Sulfide Stress Corrosion pada Hardened HAZ lasan …………..…..43

Gambar 14. Skema SMAW ………..…45

Gambar 15. Deformasi weld metal selama pendinginan ………..47

Gambar 16. Profil internal stress pada produk lasan ………....47

Gambar 17. Efek temperature dan waktu pada stress reliefing ………….….…..48

Gambar 18. Process Flow Diagram pada Amine solution ………...49

Gambar 19.Groove pada pengelasan carbon steel ………...50

Gambar 20. Lokasi Kebocoran Elbow ……….53

Gambar 21.Posisi pengujian ketebalan elbow ………..…54

Gambar 22. Elbow F1K151-18”-BM4B pada F1E-9s ……….56

Gambar 23. Viskositas dan densitas aMDEA untuk berbagai kondisi ………….56

Gambar 24. Box-up pada kebocoran elbow ………..59

Gambar 25. PWHT pada carbon steel ………...60

DAFTAR TABEL

Tabel 1. Komposisi Feed Gas ……..……….17

Tabel 2. Komposisi LNG ………..18

Tabel 3. Komposisi LPG Propana ……….18

Tabel 4. Komposisi LPG Butana ………..…18

Tabel 5. Komposisi MCR ……….29

Tabel 6. Tipe Perilaku thermal pada lasan ………....51

Tabel 7. Komposisi Kimia Carbon steel A234 dan A106 B ……….…51

Tabel 8 . Welding Procedure Specification ………...52

Tabel 9. Komposisi kimia E6010 dan E7010 ………....52

Tabel 10. Properties E6010 ………...53

Tabel 11. Spesifikasi alat uji Ketebalan ………54

Tabel 12. Ketebalan elbow pada berbagai posisi ……….….54

Tabel 13. Kondisi operasi elbow F1K151-18”-BM4B ………...54

Tabel 14. Chemical content pada SS304L/316L/321 ………...…61

BAB I PENDAHULUAN

I.1. Latar Belakang

LNG merupakan salah satu bentuk komoditas yang menjanjikan yang biasanya diaplikasikan untuk beberapa kepentingan misalnya sebagai bahan bakar, bahan baku pabrik pupuk, petrokimia dan lain sebagainya. Untuk memproduksi LNG harus melewati banyak tahap mulai dari KOD dan dilanjutkan dengan proses Train yang meliputi Gas purification (CO2

Removal), Dehydration & Hg Removal, Fractination, Liquefaction dan Storage and loading.

Feed Gas yang telah melalui KOD harus dimurnikan terlebih dahulu.

Pada plant 1 kandungan CO2 5.6% harus dipisahkan dari Feed gas agar tidak

mengganggu proses selanjutnya. CO2 bersifat korosif. Selain itu juga

memiliki boiling point lebih tinggi yaitu -78 oC, sehingga apabila CO2

dibiarkan selama proses maka akan membeku lebih dulu sehingga dapat menyumbat peralatan saat pembuatan LNG berlangsung. Oleh sebab itu, CO2

perlu dipisahkan.

Proses pemisahan CO2 dari feed gas menggunakan dasar absorpsi.

Amine Solution dalam hal ini adalah aMDEA (piperazine+methyl diethyloamine) produksi Ucarsol adalah media absorbsi CO2 yang digunakan

pada proses produksi LNG di PT. Badak NGL. aMDEA dapat menurunkan kadar CO2 hingga dibawah 50 ppm. aMDEA yang jenuh dengan CO2 dapat

diregenerasi sehingga dapat dimanfaat kembali sebagai absorbent.

Beberapa problem dapat terjadi pada proses CO2 removal, salah

satunya terjadi di F1E-9 (Lean amine precooler) yang mengalirkan amine menuju absorber tower. Terjadi kebocoran pada outlet header line F1E-9. Kebocoran terjadi pada daerah lasan. Oleh karena itu penulis mencoba menganalisis failure yang terjadi dan memberikan problem solving.

I.2. Tujuan Penelitian

1. Untuk menganalisis Failure yang terjadi pada elbow F1K151-18”-BM4B di F1E-9 (Lean amine precooler) yang mengalirkan lean

amine Solution untuk proses CO2 Removal.

2. Memberikan problem solving atas Failure yang terjadi pada elbow F1K151-18”-BM4B di F1E-9 (Lean amine precooler), yang mengalirkan lean amine Solution pada proses CO2 Removal.

I.3. Ruang Lingkup dan Batasan Masalah

Ruang lingkup dan batasan masalah yang akan dibahas pada laporan ini adalah penyebab, permasalahan, dan jenis kegagalan yang terjadi pada

elbow F1K151-18”-BM4B di F1E-9 (Lean amine precooler) yang

mengalirkan amine solution untuk proses CO2 Removal.

I.4. Metodologi Penelitian

Metodologi penelitian yang dilaksanakan oleh penulis adalah penelitian literature dan studi lapangan. Literatur diperoleh dari berbagai standar yang mengulas tentang perpipaan, proses pengelasan, korosi, proses repair serta sumber pendukung lain. Studi lapangan bersumber dari data-data yang diperoleh dari spesifikasi elbow, proses yang terjadi dan mekanisme penyambungan elbow.

I.5. Sistematika Penulisan Laporan

Penulisan laporan dilakukan secara sistematika dengan susunan sebagai berikut :

Bab I Pendahuluan

Bab ini terdiri dari latar belakang, tujuan penelitian, Ruang Lingkup masalah, metodologi penelitian, dan sistematika penulisan laporan.

Bab II Tinjauan Umum Perusahaan

Bab ini berisi tentang pengertian dari gas alam serta manfaat, perkembangan LNG di Indonesia, sejarah perusahaan, struktur organisasi perusahaan, budaya perusahaan PT Badak NGL, lokasi perusahaan, bahan baku dan produk yang dihasilkan, tata letak pabrik, keselamatan dan kesehatan kerja serta penanganan limbah.

Bab III Proses Pembuatan LNG

Bab ini berisi konsep proses dan proses train yang terdiri dari proses penghilangan CO2, proses penghilangan H2O dan Hg, proses

fraksinasi, proses pendinginan, proses pencairan gas alam dan storage

and loading LNG.

Bab IV Tinjauan Pustaka

Bab ini berisi tentang penjelasan mengenai pipa dan spesifikasi pipa, kegagalan yang terjadi pada pipa, proses pengelasan dan larutan amine.

Bab V Data Pengamatan

Bab ini berisi tentang hasil pengamatan tentang permasalahan kebocoran yang terjadi pada elbow F1K151-18”-BM4B di F1E-9 (lean amine precooler).

Bab VI Pembahasan

Bab ini berisi tentang pembahasan masalah dari segi material, penyebab kegagalan, serta penanggulangan dari masalah tersebut.

Bab VII Penutup

Bab ini berisi kesimpulan yang diperoleh dari hasil analisis masalah dan saran untuk penelitian selanjutnya.

I.6. Pelaksanaan Kerja Praktik

Kerja praktik telah dilaksanakan oleh penulis pada : Waktu : 24 Juni 2013 – 02 Agustus 2013

Tempat : Inspection Section, Technical Department, PT. Badak NGL, Bontang, Kalimantan Timur.

BAB II

TINJAUAN UMUM PERUSAHAAN

II.1 Pengertian dan Pemanfaatan Gas Alam

Gas alam merupakan bahan bakar fosil berbentuk gas yang terdiri atas komponen gas metana (CH4), etana, propane, butane, gas-gas yang

mengandung sulfur, nitrogen, helium, CO2, H2S, merkuri dan air. Komposisi

dari gas alam tergantung pada sumber gas alam tersebut. Gas alam ditemukan diladang gas bumi, lading minyak, dan tambang batu bara.

PT Badak NGL merupakan salah satu perusahaan yang berwenang untuk mengelolah gas alam dan memproduksi LNG. Berikut merupakan manfaat dari gas alam cair :

Sebagai bahan bakar

Sebagai bahan baku pabrik pupuk, petrokimia dan industry lainnya. Sebagai komoditas energy untuk eksport yang biasanya merupakan

Liqiefied Natural Gas (LNG)

II.2. Sejarah Perusahaan

Proyek LNG Badak bermula dengan ditemukannya cadangan gas alam yang besar di lapangan Badak, Kalimantan Timur oleh Huffco Inc. sebuah kontraktor bagi hasil / Production Sharing Contract (PSC) PERTAMINA pada bulan Februari 1972. PSC ini sendiri telah ditandatangani dan dimulai pada Agustus 1968. Pada Tahun 1973, HUFFCO telah menemukan lebih dari 70 sumur gas alam yang terdiri dari associated

gas dan non-associated gas, yang keseluruhannya mengandung sekitar 6 Trilyun Cubic Feet (TCF), cukup untuk kebutuhan dua buah kilang LNG

selama 20 tahun.

Untuk memenuhi kebutuhan ekonomi dalam pembangunan proyek tahap awal, perusahaan-perusahaan minyak dan gas besar seperti Pertamina,

Mobil Oil, dan Huffco sepakat untuk bersatu dan mengembangkan proyek

LNG yang dapat mengekspor gas alam cair dalam jumlah besar. Kontrak penjualan Pertamina terjadi pada tanggal 5 Desember 1973, dan dilaksanakan oleh 5 pembeli dari Jepang, yaitu:

The Kansai Electric Power Co Kyushu Electric Power Co Nippon Steel Corp

Osaka Gas Co, Ltd

Pada tahun 1974 mulai dibangun dua buah kilang di Bontang, Kalimantan Timur di bawah koordinasi PERTAMINA dan HUFFCO, dimana pembangunannya ditangani oleh tiga kontraktor utama, yaitu :

Air Product Chemical Inc., yang menangani masalah design process. Pacific Bechtel Inc., yang menangani masalah perencanaan

engineering dan construction.

William Brother’s Engineering Co., yang menangani perencanaan dan

konstruksi perpipaan penyaluran gas alam dari Muara Badak ke kilang LNG Badak di Bontang.

Sedangkan untuk mengoperasikan kilang tersebut maka pada tanggal 26 November 1974 didirikan Badak Natural Gas Liquefaction Company (PT. Badak NGL) yang bertugas mengelola, mengoperasikan, dan memelihara kilang LNG Bontang.

Dua unit pengilangan pertama, train A dan B selesai dibangun pada bulan Maret 1977, dan mulai memproduksi LNG pada tanggal 5 Juli 1977 dengan kapasitas produksi 630 m3/hr. Pada tanggal 1 Agustus 1977, Presiden Soeharto meresmikan kilang LNG Bontang. Seminggu kemudian dilakukan pengapalan pertama dengan menggunakan tanker AQUARIUS dengan kapasitas 125.000 m3.

Keberhasilan train A ini dilanjutkan oleh train B yang menghasilkan produksi pertamanya pada tanggal 10 Oktober 1977. Pada tahun 1978 kilang LNG Badak telah beroperasi 125 % dari kapasitas rancangannya dengan melakukan modifikasi

Pada unit pemisah CO2. Melihat perkembangan ini dan ditunjang

oleh ditemukannya sumur-sumur baru seperti Handil, Nilam, dan Tanjung Santan, maka dibangun dua buah train tambahan. Pembangunan 2 buah train (train C dan D) dimulai pada bulan Juli 1980 dan selesai dalam waktu 3 tahun, sementara kontrak penjualan untuk 20 tahun ditandatangani dengan

grup pembeli dari Jepang pada tanggal 14 April 1981 dengan menggunakan sistem Free On Board (FOB). Train C menghasilkan LNG pertamanya pada tanggal 25 Agustus 1983, sementara train D menghasilkan produksi LNG pertamanya pada tanggal 2 September 1983. Kedua train ini diresmikan Presiden Soeharto pada tanggal 31 Oktober 1983.

Selain LNG ternyata dihasilkan pula produk sampingan, yaitu berupa LPG (Liquified Petroleum Gas). Pembahasan untuk perluasan proyek ini diselesaikan pada bulan Desember 1984 dan kontraknya ditandatangani dengan pembeli dari Jepang pada tanggal 15 Juli 1986, disusul dengan

Chinese Petroleum Co. pada tahun 1987. Setahun kemudian, proyek LPG

selesai dibangun dan produksi pertama dihasilkan tanggal 15 Oktober 1988, dan diresmikan tanggal 28 November 1988.

Meningkatnya kebutuhan dan permintaan LNG mendorong pembangunan kilang baru yaitu train E dengan Chiyoda sebagai kontraktor utama dan PT. Inti Karya Persada Teknik (PT. IKPT) sebagai subkontraktor.

Train E selesai dibangun pada bulan Desember 1989 dan menghasilkan LNG

pertama pada tanggal 27 Desember 1989 dengan kapasitas 703 m3/jam dan diresmikan pada tanggal 21 Maret 1990. Selanjutnya train F dengan kapasitas 720 m3/jam dibangun oleh PT. IKPT sebagai kontraktor utama menghasilkan produksi pertamanya pada tanggal 11 November 1993 dan diresmikan pada tanggal 18 Januari 1994. Train G dengan kapasitas 724 m3/jam dibangun oleh PT. IKPT dan diresmikan pada tanggal 12 November 1997. Sedangkan train H dibangun dengan kapasitas yang sama pada Juli 1997 dan mulai beroperasi pada bulan November 1999.

Pada kurun waktu 1992-1993 dilaksanakan suatu proyek yang disebut Train A-D Debottlenecking atau disingkat dengan TADD. Proyek ini bertujuan untuk meningkatkan kapasitas train A, B, C, dan D dari 640 m3/jam menjadi 703 m3/jam/train, antara lain dengan menambah kapasitas kompresor pada sistem refrigerasi. Hal ini juga dilakukan pada train E dan F yang disebut Train E-F Debottlenecking (TEFD). Selain itu juga terdapat proyek Train A-F Upgrade (TAFU), yang memiliki tujuan sama yakni

meningkatkan kemampuan train dan menjaga kelangsungan dari train agar dapat beroperasi dalam 20 tahun lagi.

II.3. Gambaran Umum Perusahaan

PT. Badak NGL merupakan perusahaan yang dijalankan oleh beberapa perusahaan migas ternama. Komposisi pemilik saham PT. Badak NGL saat ini adalah 55% milik Pertamina, 20% milik Vico, 15% milik Jilco dan 10% milik Total seperti pada gambar 1(a). Saat ini Total menjadi pemasok gas terbesar untuk PT. Badak NGL, diikuti oleh beberapa perusahaan gas lainnya yang berasal dari Korea dan Jepang. Hasil produksi LNG di konsumsi sebagai sumber energy industry oleh Negara-negara asia timur sepert pada gambar 1(b). Oleh karena itu, tugas utama PT. Badak NGL adalah mengelola gas alam hasil dari beberapa produsen gas menjadi gas alam cair yang lebih efisien, baik, serta aman dalam pendistribusiannya.

Gambar 1.(a) Komposisi Kepemilikan Saham PT. Badak NGL

dan (b) konsumen LNG Produksi PT. Bada NGL

Sumber-sumber gas alam PT. Badak NGL didapatkan dari beberapa lapangan gas yang ada di Kalimantan Timur seperti lapangan gas Badak, Nilam, dan Mutiara yang dikelola oleh Vico Indonesia; lapangan gas Handil, Bekapai, Senipah, dan Tunu yang dikelola oleh PT. TOTAL Indonesia; dan lapangan gas Attaka dan Kerindingan yang dikelola oleh Chevron Indonesia Company.

Hasil-hasil gas di masing-masing lapangan kemudian dikumpulkan di daerah Muara Badak yang selanjutnya akan disalurkan ke kilang milik PT. Badak NGL untuk diproses lebih lanjut melalui empat buah jaringan pipa sepanjang 57 km. Setelah sampai di PT. Badak NGL, gas alam diolah menjadi gas alam cair dengan menggunakan 8 kilang yang ada dan 2 sarana

penunjang yang dimiliki PT. Badak NGL. Kilang yang terdapat di PT. Badak NGL ini biasa disebut dengan train. 8 train ini dibagi menjadi 2 bagian yang disebut dengan Modul. Modul 1 terdiri atas Train A-D dan utilities 1, sedangkan Modul 2 terdiri atas Train E-H dan juga utilities 2.

II.4 Lokasi Perusahaan

Gambar 2 memperlihatkan PT Badak NGL berlokasi di Pantai Timur Kalimantan yang terletak di daerah Bontang Selatan tepatnya 105 Km di sebelah utara kota Samarinda.

Gambar 2. Lokasi dan sumur gas alam PT Badak NGL

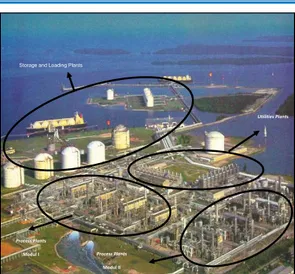

Dalam perkembangannya, PT. Badak NGL sudah memiliki tata letak pabrik yang cukup baik seperti gambar 3. Area PT. Badak NGL dibagi atas tiga zona, yaitu Zona 1 yang merupakan daerah kilang, Zona 2 yang merupakan daerah perkantoran, dan Zona 3 yang merupakan daerah perumahan warga. Kilang PT. Badak NGL terdiri dari beberapa plant, yaitu:

Process Plant Modul I yang terhubung dengan train A-D Process Plant Modul II yang terhubung dengan train E-H

Storage and Loading Plant yang merupakan tempat penyimpanan LNG dan LPG dan tempat loading LNG dan LPG ke kapal

Gambar 3. Tata Letak Kilang PT. Badak NGL

II.5. Profil Perusahaan

Nama Perusahaan : PT. Badak Natural Gas Liquefaction Alamat : Bontang, Kalimantan Timur

Produk : LNG dan LPG

Visi :

“Menjadi perusahaan energi kelas dunia yang terdepan dalam inovasi”

Misi :

“Memproduksi energi bersih serta mengelola standar kinerja terbaik (best

performance standard) sehingga menghasilkan nilai tambah maksimal

(maximum return) bagi pemangku kepentingan (stakeholders)”

Agar tercapai visi dan misi yang telah ditetapkan PT. Badak NGL, maka dilakukan prinsip-prinsip sebagai berikut:

1. Berupaya bersungguh-sungguh untuk mencapai safety excellence dengan menerapkan process safety management.

2. Ramah lingkungan dalam setiap kegiatan operasi melalui penerapan dan sertifikasi EMS ISO 14001.

3. Menghasilkan produk yang memenuhi semua persyaratan pelanggan melalui penerapan Quality Management Systemdan mempertahankan sertifikat ISO 9001-2000.

4. Professional Exellencemelalui pengembangan SDM yang berdasarkan kompetensi.

Storage and Loading Plants

Utilities Plants

Process Plants

Modul II

Process Plants

5. Mengelola bisnis dengan menerapkan “Best Industrial Practices and

Good Corporate Governace”.

II.6. Struktur Organisasi Perusahaan

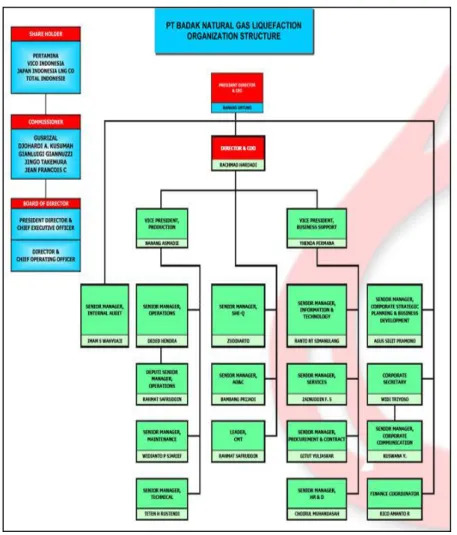

PT Badak NGL dipimpin oleh Presiden Direktur yang berkedudukan di Jakarta dan bertanggung jawab terhadap share holder. Pelaksana kegiatan operasi kilang LNG/LPG di Bontang adalah Direktur/General Manager yang memimpin seluruh kegiatan di kilang LNG/LPG Bontang dan bertanggung jawab pada Presiden Direktur. Secara garis besar, struktur organisasi PT. Badak NGL seperti gambar 4:

Gambar 4. Struktur Organisasi PT. Badak NGL

Director COO yang bertindak sebagai Plant Coordinator

membawahi beberapa divisi yang berada di PT. Badak NGL. Salah satu divisi penting yang berada di PT. Badak LNG adalah Divisi Produksi. Divisi ini bertanggung jawab terhadap kelancaran produksi sesuai dengan rencana

pimpinan perusahaan. Divisi Produksi terdiri dari beberapa departemen, yaitu:

1. Departemen Operasi(Operation Departement)

Departemen Operasi bertugas mengendalikan jalannya proses pada tiap plant, mulai dari penerimaan gas alam dari lapangan, pengolahan, penyediaan sarana utilitas, penyimpanan, hingga pengapalan. Proses pengolahan dilakukan dengan menggunakan delapan buah train, yaitu

train A sampai H. Terdapat beberapa seksi yang dibawahi oleh

Departemen Operasi, yang masing-masing dikepalai oleh seorang inspektor, yaitu:

1. Process Train ABCD Section

Seksi ini bertanggung jawab atas proses pencairan gas alam menjadi LNG pada train A, B, C, dan D. dan juga bertanggung hawab atas produksi LPG propana serta LPG butana.

2. Process Train EFGH Section

Sama halnya dengan process train ABCD section, hanya saja seksi ini bertanggung jawab atas segala proses pencairan gas alam menjadi LNG pada train E, F, G, dan H.

3. Utilities I Section

Seksi ini bertanggung jawab atas segala hal yang mendukung proses di train ABCD, seperti pembangkit listrik tenaga uap air, pengadaan udara bertekanan, sistem air pendingin, unit pengolahan air boiler, nitrogen plant, sumur air tawar, unit pengolahan air minum, dan pemadam kebakaran.

4. Utilities II Section

Seksi ini bertanggung jawab atas segala hal yang mendukung proses di train EFGH, yang mana tugas-tugasnya sama seperti

utilities I section.

5. Storage and Loading Section

Seksi ini bertanggung jawab atas penerimaan feed gas, fasilitas penyimpanan LNG/LPG, dan pemuatan LNG ke kapal.

Seksi ini bertanggung jawab atas administrasi yang berkaitan dengan transportasi pengapalan yang mengangkut LNG dari pelabuhan ke negara tujuan (pembeli).

2. Departemen Pemeliharaan(Maintenance Departement)

Departemen Pemeliharaan ini bertanggung jawab atas perbaikan dan juga rencana pemeliharaan seluruh peralatan yang berada di area kilang untuk mempertahankan kehandalan proses pembuatan LNG. Tugas lain yang ditangani departemen ini adalah mengontrol biaya pemeliharaan alat yang terdapat di plant.Departemen pemeliharaan terdiri dari tujuh divisi, antara lain:

Stationary Equipment and Construction Warehouse and Supply Chain

Reliability Instrument

Maintenance Planning and Turn Around (MPTA) Machinery Heavy Equipment (MHE)

Electrical

Pekerjaan yang dilakukan oleh departemen ini adalah pemeriksaan rutin, pembersihan alat dari kotoran, kalibrasi alat, perbaikan, dan penggantian alat-alat yang rusak. Sistem pemeliharaan kilang sendiri dibagi menjadi tiga, yaitu:

Corrective maintenance; dilakukan langsung setelah kerusakan terjadi pada alat.

Preventive maintenance; dilaksanakan berdasarkan waktu yang telah ditentukan.

Predictive maintenance; dilakukan berdasarkan data yang diperoleh saat alat dijalankan.

3. Departemen Teknikal (Technical Departement)

Departemen teknikal merupakan departemen yang bertanggung jawab atas kelancaran pengoperasian, perawatan, dan efisiensi kilang

dengan cara memberikan bantuan teknis kepada semua departemen terkait. Bantuan-bantuan tersebut antara lain:

Solusi atas masalah-masalah yang membutuhkan analisa mendalam Perencanaan produksi berdasarkan permintaan

Quality assurance; memberikan jaminan mutu objek yang diverifikasi dan yang diperiksa serta mengendalikan kualitas produksi LNG dan LPG berdasarkan laboratorium.

Project engineering; melakukan modifikasi terhadap peralatan-peralatan kilang untuk meningkatkan kehandalan dan efisiensi. Dalam menjalankan pekerjaannya, departemen teknis dibagi ke dalam lima seksi, yaitu:

1. Production Planning & Energy Conservation Section(PP&EC)

Seksi ini memiliki tugas-tugas sebagai berikut:

Mengadakan konfirmasi dengan pihak Pertamina mengenai kapasitas produksi kilang.

Mengadakan konfirmasi dengan gas producer tentang suplai gas alam dari sumber gas.

Menentukan rencana produksi kilang dengan mempertimbangkan faktor-faktor internal dan eksternal, di antaranya adalah jadwal kedatangan kapal, adanya kemungkinan keterlambatan kapal, dan lain-lain.

2. Process & SHE Engineering Section

Seksi ini bertanggung jawab dalam menentukan segala sesuatu yang berhubungan dengan proses produksi, mulai dari feed gas hingga produk LNG. Seksi ini juga berwenang dalam menentukan spesifikasi alat dan kemungkinan penggunaan alat sehubungan dengan optimalisasi proses produksi dan juga bertanggung jawab atas keselamatan dan kesehatan kerja.

3. Facilities & Project Engineering Section

Memiliki tugas-tugas sebagai berikut: Project engineering

Memberikan bantuan teknis untuk pembangunan dan proyek ekspansi plant

Mengadakan diskusi teknis, mengevaluasi proyek atau pernyataan teknis yang berhubungan dengan mechanic, R/E, instrumen dan listrik, dalam suatu manajemen.

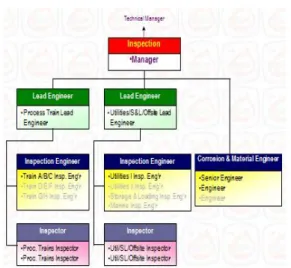

4. Inspection Section

Seksi inspeksi bertanggung jawab atas kegiatan inspeksi, analisa, membuat prosedur, perbaikan dan pemeriksaan, serta mengevaluasi peralatan plant.Adapun visi dan misi seksi inspeksi adalah “Menjaga kilang agar berjalan dengan baik, lancar dan

handal, serta semua aktivitas teknik yang dilaksanakan sesuai dengan kode, standar, dan peraturan perundangan yang berlaku”.Sedangkan, misi dari seksi inspeksi adalah “Memberi jaminan mutu dari obyek atau peralatan yang diverifikasi dan diperiksa secara fisik, mulai dari studi kelayakan hingga beroperasinya peralatan tersebut, dimana pemeriksaannya didasarkan pada design code dan standar yang ada”.

Dalam menjalankan tugasnya, seksi inspeksi yang dipimpin oleh Manager Inspection, membawahi beberapa engineer dalam bidangnya masing-masing. Struktur Organisasi di Inspection

Section dapat dilihat pada gambar 5.

Gambar 5. Struktur Organisasi Inspection Section

1) Bertanggung jawab terhadap kegiatan inspeksi, quality

control, quality assurance, penyelesaian masalah, pengawasan kondisi, dan penilaian terhadap peralatan di kilang.

2) Menganalisa data inspeksi, interpretasi hasil non

destructive examination (NDE), dan menganalisa kerusakan/kegagalan pada peralatan plant untuk menghasilkan rekomendasi dalam pemecahan masalah

mechanical dan material.

3) Membuat prosedur perbaikan dan pemeriksaan untuk menjamin alat beroperasi dengan baik dan aman.

4) Membuat studi teknik dan survei untuk mengevaluasi kondisi peralatan kilang agar mampu beroperasi secara handal dengan menggunakan data, pengalaman, dan kemajuan teknologi.

Berkaitan dengan tugas dan kewajiban inspeksi dalam hal

quality assurance dan quality control (QA/QC), terdapat berbagai

macam kualifikasi teknik yang harus dipahami. Kualifikasi teknik tersebut meliputi Ahli Keselamatan dan Kesehatan Kerja (AK3), Pesawat Uap dan Bejana Tekan (Depnaker), Inspektur Bejana Tekan (MIGAS), Inspektur Perpipaan (MIGAS), Inspektur Tanki Penimbun (MIGAS), Inspektur Las, Inspektur Pesawat Angkat (MIGAS), NDT Ultrasonic/Magnetic/Penetrant Testing Level I (ASNT), NDT Radiography Testing Level I (BATAN),

Radiography Test Interpreter (B4T), NDT Magnetic/Penetrant Testing Level II (ASNT), NDT Ultrasonic Testing Level II Pipe & Plate (ASNT), NDT Eddy Current Testing Level II (ISO), Petugas

Proteksi Radiografi (BATAN), Petugas Pemutus Segel Katup Pengaman (MIGAS), dan ISO 9001-2000 External Auditor.

Bidang kerja inspection ini sendiri adalah penginspeksian perlalatan dan plant, pengujian tidak merusak, inspeksi material,

engineering, welding engineering, quality control and quality assurance (QA/QC), failure analysis, Risk Based Inspection (RBI), dan Inspection Management System.

5. Laboratory and Environment Control Section

Laboratory and Environment Control Section bertanggung

jawab dalam memberikan informasi mengenai kualitas suatu sampel, sehingga hasil dari hasil informasi ini dapat memberikan interprestasi kondisi sampel tersebut. Dalam hal ini, laboratory

section bersifat sebagai fungsi kontrol dari kondisi operasi yang

dilaksanakan sehari-hari. Secara singkat, tugas dari seksi ini adalah sebagai berikut.

Qualitycontrol terhadap gas umpan yang masuk kilang, intermediate, maupun finalproduction

Technicalsupport, yaitu mempelajari dan memberikan penjelasan mengenai suatu percobaan dan penelitian

Dalam menjalankan tugasnya, seksi ini dibagi menjadi empat bagian yaitu:

Controllaboratory, yang bekerja selama 24 jam secara kontinyu untuk menganalisa sampel dari bagian operasi. Projectlaboratory, dengan tugas utama memberikan

support bagi penelitian atau performancetest dari suatu plant dan hanya merupakan penelitian yang bersifat tidak

rutin.

Gaslaboratory, yang bertugas menganalisa sampel dari lapangan, MCR, LNG, dan lain-lain.

Wetlaboratory, yang bertugas menganalisa rawwater, air umpan boiler, air minum untuk community, steamcondensate, dan sebagainya.

II.7. Safety, Health, and Environment

PT. Badak NGL merupakan perusahaan yang sangat menjunjung tinggi keselamatan dan kesehatan kerja, bahkan ketertiban di lingkungan

perumahan PT. Badak NGL pun dijaga dengan sangat ketat. Keselamatan dan kesehatan kerja di PT. Badak NGL sangat dijaga karena tingkat risiko terjadinya kecelakaan sangat besar karena lingkungan kerja yang berhubungan dengan gas yang mudah terbakar dan meledak.

Dengan menjunjung tinggi kesehatan dan keselamatan kerja, PT. Badak NGL telah mendapat banyak penghargaan nasional maupun internasional di bidang kesehatan dan keselamatan kerja. Beberapa penghargaan tersebut antara lain:

National Awards:

2010 - Achieving Third Green Proper Trophy 2011 - Achieving Gold Proper Trophy

2011 - Achieving Platinum & Gold Indonesian CSR Award 2010 - Achieving Awang Faroek Education Award

International Awards:

2002 - Received another "5 Star Safety Award'' 2001 - Received another "5 Star Safety Award'' 2000 - Received another "Sword of Honour Award''

II.8. Bahan Baku dan Produk yang Dihasilkan II.8.1. Bahan Baku Pencairan Gas

Feed gas yang akan diolah oleh PT. Badak NGL berasal dari

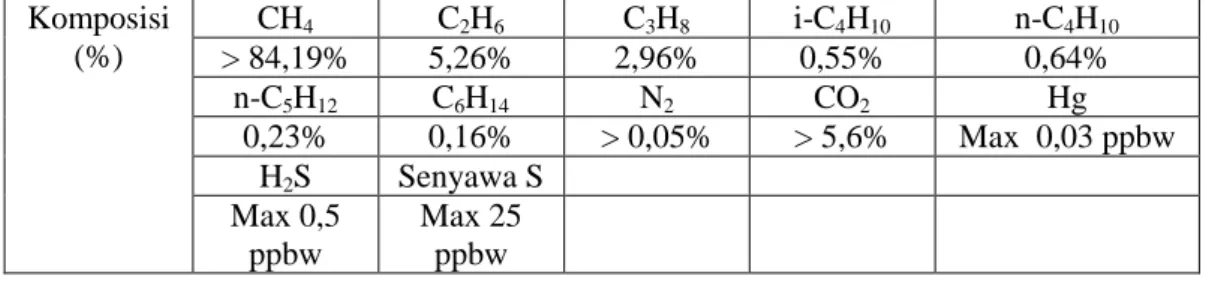

beberapa sumur gas alam yang dikelola oleh Total, Vico, dan Chevron. Gas alam tersebut kemudian dikumpulkan di sebuah terminal pengumpul di Muara Badak. Kemudian gas tersebut dialirkan ke PT. Badak dengan menggunakan jaringan pipa yang terdiri dari dua pipa berukuran 42” dan dua pipa berukuran 36” sepanjang 57 km.Bahan baku gas alam (feed gas) yang masuk ke PT. Badak NGL memiliki komposisi pada tabel 1

Tabel 1. Komposisi Feed Gas

Komposisi (%) CH4 C2H6 C3H8 i-C4H10 n-C4H10 > 84,19% 5,26% 2,96% 0,55% 0,64% n-C5H12 C6H14 N2 CO2 Hg 0,23% 0,16% > 0,05% > 5,6% Max 0,03 ppbw H2S Senyawa S Max 0,5 ppbw Max 25 ppbw

II.8.2. Produk Hasil Pencairan Gas

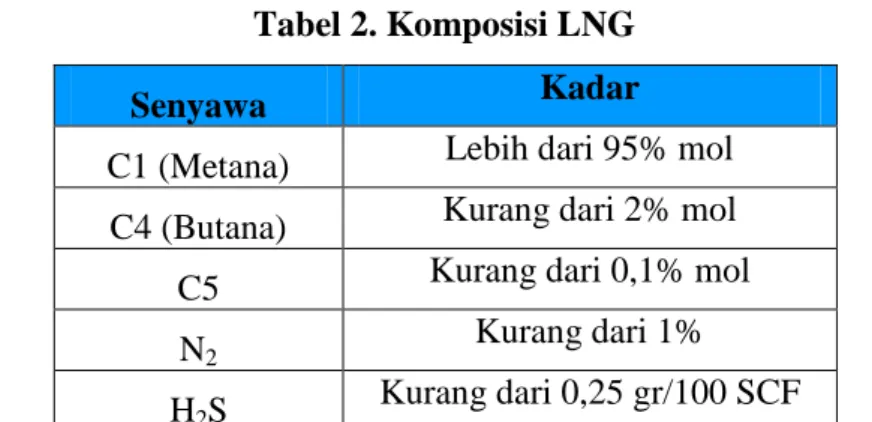

Hasil pengolahan feed gas menjadi gas cair dapat berupa LNG dan LPG. LNG memiliki suhu sekitar -1600C dan nilai kalor 1.107 s.d. 1.115 Btu/SCF. Komposisi produk LNG diperlihatkan pada tabel 2

Tabel 2. Komposisi LNG Senyawa Kadar

C1 (Metana) Lebih dari 95% mol C4 (Butana) Kurang dari 2% mol C5 Kurang dari 0,1% mol

N2 Kurang dari 1%

H2S Kurang dari 0,25 gr/100 SCF

Hasil lain dari pencairan feed gas adalah LPG. Terdapat dua jenis LPG yang diproduksi PT. Badak NGL, yaitu LPG propana dengan suhu -400C dan LPG butana dengan suhu -100C. Komposisi dari LPG propana dan LPG butana berturut-turut diberikan pada tabel 3 dan 4:

Tabel 3. Komposisi LPG Propana Senyawa Kadar

C3 Lebih dari 95% C2 Kurang dari 2% C4 Kurang dari 2,5%

Tabel 4. Komposisi LPG Butana

Senyawa Kadar

C4 Lebih dari 98% C5 Kurang dari 1%

BAB III

PROSES PENCAIRAN GAS ALAM

III.1. Konsep Proses Pencairan Gas

Proses pencairan gas alam di PT. Badak NGL bertujuan untuk memudahkan dalam penyimpanan dan distribusi ke konsumen. Pada prinsipnya gas alam dicairkan dengan menurunkan temperatur hingga mencapai -155oC dengan tekanan atmosfer.

Proses pencairan ini dilakukan melalui dua siklus, yaitu siklus propana, dimana temperatur gas alam cair diturunkan dengan menggunakan media pendingin berupa propana. Kemudian, tahap pendinginan dilanjutkan dengan siklus selanjutnya, yaitu di dalam Main Heat Exchanger (MHE) berdasarkan siklus sistem Multicomponent Refrigeration System (MCR), dimana MHE ini merupakan heat exchanger tegak yang terdiri atas dua bagian;

warm bundle pada bagian bawah dan cold bundle pada bagian atas. Feed gas

yang masuk ke MHE didinginkan terlebih dahulu pada baguan warm bundle dari temperatur -360C menjadi -1200C dan tekanan 38 kg/cm2. Gas alam kemudian didinginkan lebih lanjut pada bagian cold bundle hingga berubah menjadi gas alam cair dengan temperatur sekitar -1550C. Proses selanjutnya, LNG cair dari MHE menuju ke LNG flash drum untuk diturunkan tekanan dan suhunya.

Konsep proses pencairan gas alam menjadi produk LPG tidak berbeda jauh dengan konsep pencairan LNG. Perbedaannya terletak pada tekanan dan temperatur yang digunakan untuk memisahkan antara komponen gas LPG dan LNG. Pemisahan komposisi LNG dan LPG terjadi saat fraksinasi dan temperatur pencairan LNG dan LPG pun berbeda, di mana LNG -1550C, LPG propana -400C, LPG butana -40C.

III.2 Knock Out Drum

Gas alam dari Muara Badak disalurkan ke kilang LNG Badak dengan menggunakan pipa penyalur. Pengiriman gas tersebut menggunakan metoda perbedaan tekanan, dimana di Muara Badak bertekanan ± 842 psi sedang di Bontang bertekanan ± 675 psi untuk operasi normal. Karena

mengalami penurunan tekanan selama perjalanan, maka ada sebagian gas yang berubah menjadi cair yang berupa hydrokarbon liquid. Fungsi dari KOD adalah untuk memisahkan wujud gas dan wujud cair.

III.3 Proses Train

Proses train merupakan unit pengolahan gas alam melalui tahapan pemisahan gas CO2, pemisahan H2O dan Hg, pemisahan fraksi-fraksi berat

serta penurunan temperature dan peningkatan tekanan hingga diperoleh produk akhir berupa LNG dan LPG serta produk samping berupa kondensat. Seperti pada gambar 6.

Gambar 6. Proses Train pada pembuatan LNG dan LPG

Train di PT. Badak NGL diberi nama train A,B, C, D, E, F. G, dan H.

Akan tetapi, saat ini train yang produksi hanya 6 train karena menurunya

feed gas yang masuk ke PT. Badak NGL. Proses pencairan gas terjadi pada

lima plant yang terdapat di setiap train. Kelima plant tersebut adalah : 1. Plant 1 CO2 Removal

2. Plant 2 Dehydration and Mercury Removal 3. Plant 3 Fractination

4. Plant 4 Refrigeration 5. Plant 5 Liquefaction

III.3.1. Plant 1- Proses CO2 Removal

pipa penyalur. Selain itu, pada suhu -780C, CO2 sudah membeku sehingga

akan menjadi penyumbat peralatan saat pembuatan LNG berlangsung. Oleh karena itu, gas CO2 harus dihilangkan dari feed gas sebelum

dilakukan proses selanjutnya. Kandungan CO2 ini dihilangkan pada Plant

1 menggunakan prinsip absorpsi di CO2 Absorpsion Unit. Dengan

menggunakan aMDEA (piperazine+methyl diethyloamine) proses absorpsi CO2 dapat berlangsung. Diagram alir proses penghilangan CO2 pada plant

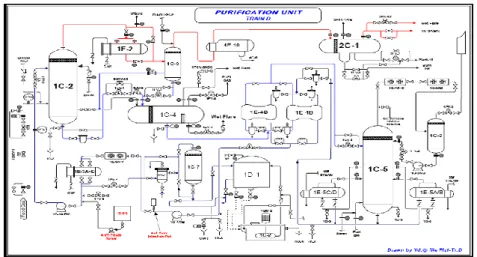

1 dapat dilihat pada gambar 7

Gambar 7. Diagram Alir Plant 1

Feed gas akan masuk ke kolom absorber 1C-2 pada bagian tray

bagian bawah, sedangkan larutan aMDEA akan masuk melalui tray kolom atas pada kondisi tekanan sekitar 46 kg/cm2 dan temperatur 42 oC. Feed

gas bergerak ke kolom bagian atas, sedangkan larutan aMDEA bergerak

ke bagian bawah, sehingga terjadi kontak antara keduanya. CO2 lalu

diserap oleh aMDEA sehingga kandungan CO2 di dalam feed gas

berkurang.

Setelah sampai di bagian bawah kolom 1C-2, larutan aMDEA menjadi jenuh akan CO2 dan disebut rich amine yang tidak bisa lagi

mengikat CO2. Larutan aMDEA jenuh kemudian akan dimurnikan kembali

di kolom 1C-5. Di dalam kolom 1C-5, terjadi kontak antara rich amine dengan steam yang naik ke atas, sehingga CO2 yang terlarut dalam

aMDEA akan terlepas menjadi gas kembali. Dengan demikian, aMDEA dapat digunakan kembali sebagai absorbent.

Proses ini dapat mengurangi CO2 sampai di bawah 50 ppm dari

aliran gas alam. Batas maksimum kandungan CO2 pada proses selanjutnya

adalah 50 ppm.

III.3.2. Plant 2- Proses Dehydration and Mercury Removal

Selain CO2, gas alam juga mengandung uap air (H2O) dan Mercury

(Hg) yang akan menghambat proses pencairan pada suhu rendah. Pada Plant 2, kandungan H2O dan Hg dipisahkan dari gas alam.

Kandungan H2O pada gas alam tersebut akan menjadi padat dan

akan menghambat pada proses pendinginan gas alam selanjutnya. Pemisahan kandungan H2O (Gas Dehydration) dilakukan dengan cara

absorbsi menggunakan molecullar sieve hingga kandungan H2O

maksimum 0,5 ppm. Molecular sieve pada dasarnya adalah feed gas dikontakkan dengan media padat dan air akan diserap karena media padat memiliki pori-pori yang kecil.

Proses pemisahan uap air dilakukan dengan menggunakan tiga buah bed drier yang beroperasi secara bergantian. Sementara dua buah bed

drier beroperasi, satu bed drier diregenerasi. Di dalam bed drier, terdapat molecular sieve tipe A4. Kandungan air dalam mol sieve sangat

berpengaruh pada kemampuan mol sieve untuk menyerap air. Oleh karena itu efisiensi reaktivasi kolom dehidrasi untuk menghilangkan air yang ada dalam mol sieve harus cukup tinggi. Efisiensi reaktivasi ini dipengaruhi oleh laju alir gas reaktivasi dan temperatur gas reaktivasi. Temperatur gas reaktivasi juga berpengaruh pada desorbsi air yang terikat di mol sieve, dengan temperatur optimum sebesar 2700C.

Kandungan mercury (Hg) pada gas alam tersebut jika terkena peralatan yang terbuat dari aluminium akan terbentuk amalgam. Sedangkan tube pada Main Heat Exchanger 5E-1 yang merupakan alat pendingin dan pencairan utama untuk memproduksi LNG adalah terbuat dari aluminium. Pemisahan kandungan Hg (Mercury Removal) dilakukan dengan cara absorbsi senyawa belerang menggunakan molecullar sieve hingga kandungan Hg maksimum 0,1 ppm. Penghilangan merkuri

dilakukan dengan menggunakan bed mercury removal yang berisi

sulphure impregnated activated charcoal sebagai adsorbent. Merkuri akan

bereaksi dengan adsorbent ini membentuk senyawa HgS, sehingga dapat dipisahkan dari gas alam.

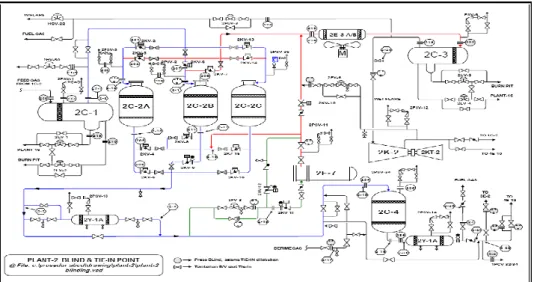

Gambar 8. Diagram Alir Proses Plant 2

Gas yang berasal dari plant 1 dan sudah terbebas dari CO2

-didinginkan dalam evaporator 4E-10 menggunakan media pendingin

refrigerant propana sampai temperatur sekitar 18 oC. Kemudian, gas dialirkan ke dalam Drier Separator Decanter 2C-1 untuk memisahkan air dan hidrokarbon berat. Air dan hidrokarbon berat dikirim ke Condensate

Stabilizer Unit untuk diproses lebih lanjut, sedangkan gas dari bagian atas

separator akan dialirkan ke dalam Fixed Bed Drier Unit 2C-2A/B/C yang berisi molecular sieve tipe 4A dan Allundum ball. Feed gas tersebut dikeringkan hingga dicapai kadar air maksimum 0,5 ppm. Gas yang keluar daridrier kemudian disaring pada Drier After Filter 2Y-1A untuk menghilangkan partikel molecular sieve yang mungkin terbawa oleh gas.

Gas yang telah disaring kemudian dilewatkan pada Mercury

Removal Vessel 2C-4 untuk menyerap merkuri yang terkandung dalam

gas. Penyerap yang digunakan adalah karbon aktif yang telah diimpregnasi dengan belerang. Zat ini mampu menyerap merkuri sampai kadar maksimum 0,01 gr/m3 (0,01 ppbw). Merkuri terabsorbsi secara kimiawi karena bereaksi dengan sulfur membentuk HgS di permukaan karbon aktif

sementara senyawa merkuri organik terabsorbsi secara fisik di permukaan karbon aktif. Gas yang keluar kemudian disaring lagi dengan Mercury

Removal After Filter 2Y-1B untuk dipisahkan dari absorber yang mungkin

terbawa. Gas yang sudah kering ini dialirkan ke Medium Level Propana

Evaporator 4E-13. Gas lalu diproses lebih lanjut oleh Scrub Column 3C-1.

III.3.3. Plant 3- Proses Fractination

Proses fraksinasi yang terjadi di plant 3 bertujuan untuk memisahkan fraksi ringan dan fraksi berat gas alam menggunakan Scrub

Column. Selanjutnya, fraksi berat dipisahkan lebih lanjut menjadi etana,

propana, dan butana pada kolom-kolom fraksi. Fraksi ringan yang sebagian besar terdiri dari Metana akan menjadi umpan bagi Main Heat

Exchanger 5E-1. Propana dan Butana diambil sebagai LPG atau digunakan

sebagai Make Up Refrigerant(MCR). Sedangkan, Etana akan diinjeksikan ke feed gas yang menuju Main Heat Exchanger untuk menaikkan nilai kalor (HHV) dari LNG dan sebagian disimpan ditangki refrigerant sebagai

Make Up Refrigerant(MCR). Hidrokarbon fraksi berat akan dikirim ke plant 16 sebagai kondensat. Proses pada plant 3 dapat dilihat pada dagram

alir berikut ini:

Gambar 9. Diagram Alir Plant 3

Gas dari plant 2 dengan temperatur sekitar -28,5 °C masuk ke dalam Scrub Column 3C-1. Pada temperatur tersebut hidrokarbon berat yang terkandung dalam feed gas akan mengembun dan berada di bagian

bawah kolom. Sebuah reboiler dengan pemanas uap air bertekanan 50 psig dan temperatur 150 °C memberikan panas untuk memisahkan hidrokarbon berat dengan hidrokarbon ringan. Hasil puncak Scrub Column didinginkan di ScrubColumnOverhead Condenser 4E-12 dengan pendingin propana sampai temperatur sekitar -35°C dan selanjutnya masuk ke Scrub Column

Condenser Drum 3C-2 untuk memisahkan kondensat. Gas yang keluar dari

bagian atas drum tersebut merupakan feed gas ke unit utama pembuatan LNG.

Cairan hidrokarbon dari dasar Scrub Column dialirkan ke sebuah

cooler dengan media pendingin air laut, kemudian masuk ke Deethanizer Column 3C-4 yang memiliki 50 tray untuk memisahkan etana dengan

komponen yang lebih berat lainnya. Pemanasan dilakukan dalam suatu

reboiler dengan media pemanas uap bertekanan 150 psig dengan

temperatur sekitar 200 °C. Uap dari puncak Deethanizer Column 3C-4 diembunkan dalam sebuah kondensor dengan media pendingin refrigerant propana, kemudian ditampung dalam sebuah Condensate Drum. Gas yang tidak ikut mengembun dialirkan sebagai bahan bakar boiler yang sebelumnya dipanaskan terlebih dahulu di dalam sebuah heater dengan media pemanas uap bertekanan 50 psig. Sedangkan, cairan etana digunakan sebagai refluks.

Cairan dari dasar Deethanizer Column 3C-4 dialirkan ke

Depropanizer Column 3C-6 yang memiliki 47 tray untuk memisahkan

komponen propana dengan komponen yang lebih berat dan dipanaskan dalam suatu reboiler dengan media pemanas uap bertekanan 50 psig. Uap dari puncak Depropanizer Column 3C-6 diembunkan dalam sebuah kondenser dengan media pendingin air laut, kemudian ditampung dalam sebuah Overhead Drum Propane. Propana yang digunakan sebagai produk LPG yang sebelumnya didinginkan pada sebuah Propane Return

Subcooler 3E-12 dengan propana refrigerant. Pada modul II (train E-H),

propana didinginkan lebih lanjut pada LNG Flash Exchanger 5E-2 dengan media pendingin uap produksi LNG.

Cairan hidrokarbon dari dasar Depropanizer Column 3C-6 dialirkan ke Debutanizer Column 3C-8 yang memiliki 29 tray. Sebuah

reboiler dengan media pemanas uap air bertekanan 50 psig digunakan

untuk memisahkan komponen butana dengan komponen yang lebih berat. Cairan butana yang terbentuk digunakan sebagai refluks dan sebagai

recycle ke dalam Column Overhead Drum Scrubber untuk menambah

refluks di Column Scrubber agar diperoleh feed gas yang memenuhi spesifikasi. Butana dikirim sebagai LPG butana yang sebelumnya didinginkan dulu pada sebuah Return Sub Cooler dengan media pendingin

refrigerant propana. Gas yang tidak ikut mengembun di dalam drum

dialirkan ke sistem fuel gas sebagai bahan bakar boiler.

Pada train A-D, ada suatu unit tambahan Propane and Butane

Splitter. Berdasarkan analisa laboratorium, butana yang dihasilkan Debutanizer 3C-8 masih memiliki kandungan propana yang cukup tinggi

sehingga dipisahkan lebih lanjut pada unit splitter ini. Propana dan butana yang telah dipisahkan akan dikirim ke LPG Storage. Cairan dari dasar

Debutanizer Column 3C-8 dipompakan ke Condensate Stabilizer (plant

16) untuk diproses lebih lanjut, atau dapat juga dikirim langsung ke tangki penampungan di plant 20 dengan terlebih dahulu melalui sebuah alat pendingin dengan air laut sebagai media pendingin.

III.3.4. Plant 4- Proses Refrigeration

Pada plant 4, feed gas yang berasal dari plant 3 didinginkan dan dicairkan menjadi LNG dengan media pendingin MCR di dalam Main

Heat Exchanger (MHE). Sistem pendinginan yang terdapat di PT. Badak

NGL adalah sistem pendinginan propana dan sistem pendinginan multi

component refrigerator (MCR).

III.3.4.1. Sistem Pendinginan Propana

Sistem pendinginan propana digunakan untuk untuk mendinginkan feed gas selama dalam proses pemurnian, fraksinasi hingga mencapai titik embunnya. Sistem pendingin ini juga digunakan dalam pendinginan Multi Component Refrigerant (MCR). Propana cair yang

jenuh. Uap propana mengalir menjadi umpan di Suction Compressor 3

Stage 4K-1. Uap propana pada tekanan tinggi dapat dicairkan kembali

dengan pendinginan menggunakan air laut. Propana cair mempunyai temperatur dan tekanan yang relatif tinggi pada kondisi cair jenuh (60 °C dan tekanan 14 kg/cm2). Gas propana yang ditekan pada kompresor 4K-1 akan keluar dari discharge dengan tekanan 13,9 kg/cm2 pada temperatur 65°C. Gas kemudian mengalir ke Propana Desuperheater 4E-1A/B, dimana propana ini didinginkan sampai temperatur 44,5 °C. Kemudian propana didinginkan dan diembunkan pada Condenser 4E-2A/B pada tekanan 12,5 kg/cm2, dengan pendingin air laut sampai mencapai temperatur 37 °C. Propana cair dari 4E-2 mengalir ke Propane

Accumulator 4C-1. Vent Condenser 4E-3 melepaskan gas-gas yang tidak

mengembun keluar dari sistem propana ke Blow Down System.

Gambar 10. Diagram Alir Plant 4 Unit Sistem Pendinginan Propana

Uap propana masuk ke sistem pendinginan dari Bottom High

Level Propana Evaporator (4E-10 dan 4E-7). Jumlah yang diperlukan

diatur dengan memperhatikan level pada Propana Acummulator (4C-1) secara auto. Sebagian besar propana dari (4C-1) diekspansikan ke dalam

Propana Flash Drum (4C-2) tekanan tinggi (7,1 Kg/cm2). Propana cair dari (4C-1) juga disemprotkan ke High Level Propana Evaporator (4E-10)

pada tekanan 7,2 Kg/cm2 dan juga ke MCR High Level Propana

Evaporator (4E-7). Uap propana dari (4C-1) ini masuk ke (4C-12) untuk

memisahkan cairannya sebelum dihisap oleh Compressor Propana (4K-1). Propana cair dari Propana Flash Drum disemprotkan ke dalam Medium

Propana Evaporator (4E-8) untuk mendinginkan MCR dan Feed Medium Level Propana Evaporator (4E-13). Uap dari kedua evaporator ini kembali

ke (4C-3) dan dipisahkan cairannya sebelum dihisap kompresor pada stage 2.

Propana cair dari Propana Evaporator diekspansikan pada tekanan 0,2 Kg/cm2 di dalam (4E-13) dan Overhead Condenser (4E-14). Dari (4E-12) ini propana juga mengalir ke Propana Refrigerant Drum (3C-10) di bagian fraksinasi pada tekanan 0,2 Kg/cm2. Uap-uap propana dari exchanger dan refrigerant drum di bagian fraksinasi (3C-10) kembali ke Propana Flash Drum (4C-4) kemudian dihisap kompresor (4K-l). Pendingin propana untuk bagian fraksinasi didapat dari Propana

Evaporator tekanan sedang (4E-12) menga1ir ke Propana Drum untuk

fraksinasi di (3C-10). Propana memberikan pendingin untuk De-ethanizer

Condenser (3E-5), Propana Return Subcooler (3E-12), dan Butana Return Subcooler (3E-13). Propana dari pendingin-pendingin ini menguap

mengalir kembali ke (3C-10) kemudian propana mengalir ke (4C-4) melalui (4C-5).

III.3.4.2. Sistem Pendinginan Multi Component Refrigerator (MCR)

Sistem pendinginan MCR digunakan untuk mendinginkan MCR, mendinginkan gas alam, dan mencairkan gas alam hingga menjadi LNG di MHE.Pendinginan untuk gas alam, MCR, dan fraksinasi terjadi pada tahap evaporasi dari propana dimana penguapan propana cair mengambil panas laten dari gas yang difraksinasi. Komposisi dari MCR adalah sebagai berikut:

Tabel 5. Komposisi MCR Komponen Kadar (%) N2 2-2,2 C1 40-46 C2 45-50 C3 2-6 C4+ 0-1

Pada Multi Component Refrigerator ini kompresi dilakukan dalam 2 tahapan yaitu dengan kompresor 4K-2 dan 4K-3. MCR masuk ke kolom 4C-7 untuk memisahkan MCR cair dan uap, dimana sebagai feed 4C-7 adalah uap dari hasil pendinginan di 5E-1. Uap MCR dari 4C-7 keluar dengan temperatur sekitar -40 °C, kemudian masuk ke tahap pertama di kompresor 4K-2 dengan tekanan 3 kg/cm2. MCR lalu keluar dari 4K-2 dengan temperatur 71 °C dan tekanan 14 kg/cm2. Aliran MCR ini kemudian didinginkan dengan air laut di heat exchanger 4E-5 hingga temperaturnya menjadi 32 °C. MCR kemudian masuk ke kompresor tahap kedua 4K-3 dengan tekanan 14 kg/cm2. Dari 4K-3, MCR keluar pada temperatur 130 °C dan tekanan 47 kg/cm2, kemudian didinginkan oleh

heat exchanger 4E-6 menggunakan air laut hingga mencapai temperatur

30 °C. MCR kemudian mengalir ke Propane Evaporator, dilanjutkan ke

Medium Level Propane Evaporator 4E8, hingga keluar pada temperatur

-5 °C. Keluar dari 4E-8, MCR masuk 4E-9 pada temperatur -32 °C. Aliran ini masuk ke Separator 5C-1, dimana komponen cair dan uap akan terpisah. Fase cair lebih banyak mengandung etana dan propana, sedangkan fase gas banyak mengandung nitrogen dan metana.

III.3.5. Plant 5- Proses Liquefaction

Tahap akhir pada pembuatan LNG terjadi di plant 5, di mana terjadi pendinginan dan pencairan gas alam hingga mencapai temperatur -1600C di dalam Main Heat Exchanger 5E-1. Gas alam yang didinginkan pada plant 5 merupakan LNG yang komposisinya sebagian besar adalah gas metana. Gas alam yang telah berfasa cair selanjutnya akan dialirkan ke

3C-2 akan dicairkan dengan menggunakan media pendingin MCR dalam

Main Heat exchanger 5E-1.

Gambar 11. Diagram Alir Proses Plant 5

Pada plant 5, MCR dialirkan dari Evaporator 4E-9 menuju kolom MCR High Pressure Separator 5C-1. Kolom ini bertekanan 46 kg/cm2 dan berfungsi untuk memisahkan MCR menjadi dua fasa, yaitu fasa gas yang sebagian besar terdiri dari N2 dan C1, dan fasa cair yang sebagian besar

terdiri dari C2 dan C3. MCR fasa gas dan cair masuk pada tube yang

berbeda pada bagian bawah 5E-1. Feed gas yang berasal dari 3C-2 masuk ke 5E-1 pada bagian bawah pada temperatur sekitar -36.5 oC dengan tekanan 38 kg/cm2.

Pada warm bundle MHE, MCR uap, MCR cair, dan feed gas dialirkan ke atas. Pada akhir warm bundle, MCR cair dialirkan melalui kerangan Joule-Thomson 5FV-2 sehingga tekanannya turun menjadi 2,5 kg/cm2 dengan temperatur -129 oC. Kemudian MCR cair ini ditampung pada Warm End Pressure Phase Separator yang berada di dalam shell 5E-1 dan disaring di 5Y-4. Selanjutnya MCR ini didistribusikan pada bagian atas shell warm bundle, bergabung dengan MCR uap yang datang dari

MCR cair dalam shell warm bundle ini berkontak dengan tiga aliran yang masuk sehingga temperatur MCR uap, MCR cair, dan feed

gasditurunkan sampai mendekati titik embunnya. Uap MCR yang ada

dalam shell MHE keluar pada bagian bawah dan masuk ke kolom MCR

First Stage Suction Drum 4C-7. Uapnya lalu masuk ke kompresor MCR First stage Compressor 4K-2 dengan tekanan hisap 2,1 kg/cm2 dan keluar dengan tekanan 14 kg/cm2. Keluaran MCR didinginkan pada pendingin

Compressor Intercooler 4E-5A/B dengan pendingin air laut, selanjutnya

masuk ke kolom MCR Second Stage Suction Drum 4C-8. Uap MCR dihisap oleh kompresor MCR Second Stage Compresor 4K-3 dan keluar dengan tekanan 50 kg/cm2. Keluaran ini didinginkan lagi pada MCR

Compressor Aftercooler 4E-6 dan didinginkan lebih lanjut dalam Evaporator Propane secara berturut-turut pada MCR High Level Propane Evaporator 4E-7, MCR Medium Level Propane Evaporator 4E-8, dan

MCR Low Level Propane Evaporator 4E-9 kemudian masuk ke kolom 5C-1 untuk kembali mendinginkan feed gas di Main Heat exchanger.

Pada bagian cold bundle MHE, MCR uap dan feed gas dari warm

bundle yang mulai terkondensasi didinginkan lebih lanjut. Di puncak coldbundle, MCR dilewatkan pada kerangan Joule-Thomson 5PV-15

sehingga tekanannya turun menjadi 2,6 kg/cm2 dengan temperatur -151 oC. MCR ditampung pada LowPressureSeparator dan distribusikan di bagian

shell cold bundle untuk mendinginkan MCR uap dan feed gas dalam tube.

Gas alam meninggalkan puncak Main Heat exchanger dalam keadaan sudah menjadi cair (sudah menjadi LNG) pada temperatur sekitar -149 oC dengan tekanan 24 kg/cm2. LNG ini lalu dimasukkan ke dalam kolom LNG Flash Drum 5C-2, diturunkan tekanannya menjadi 0,25 kg/cm2 dengan temperatur -160oC. LNG kemudian dipompa ke tangki LNG pada Storage and Loading Plant untuk disimpan dan kemudian disalurkan ke kapal pengangkut LNG yang datang.

III.4. Utilities

Unit utilities di PT. Badak NGL berfungsi untuk memenuhi kebutuhan yang diperlukan dalam proses pengolahan gas, penyediaan air, dan penyediaan listrik untuk kompleks PT. Badak NGL. Utilities di PT. Badak NGL terbagi menjadi dua, yaitu On-Plot Utilities dan Off-Plot Utilities.

III.4.1. On-Plot Utilities

On-Plot Utilities terdiri dari beberapa plant yang digunakan untuk

menyediakan kebutuhan yang diperlukan proses di dalam pabrik.

Plant-plant tersebut adalah:

a. Plant 29 (Nitrogen Plant)

Pada plant 29, udara dari plant 35 yang telah dibersihkan dari H2O

dan CO2 dimasukkan ke dalam coldbox dan dengan cara destilasi

pada temperatur rendah (-160oC) udara dipisahkan menjadi N2 dan

O2. Gas Nitrogen dikirim ke sistem distribusi sedangkan gas O2

dibuang ke atmosfer. Nitrogen (N2) digunakan sebagai bahan

campuran MCR, untuk purging (pembebasan gas yang mudah terbakar atau menghambat proses), serta dipakai sebagai blanketing pada operasi.

b. Plant 31 (Steam and Power Generation)

Plant ini berfungsi sebagai sarana penyedia steam dan listrik. Di

kilang LNG Bontang terdapat 21 Boiler yang digunakan untuk menghasilkan steam. Sedangkan untuk memenuhi kebutuhan listrik terdapat 13 unit turbin uap/generator dengan kapasitas 12,5 MW, 1 turbin gas/generator dengan kapasitas 12,5 MW serta 1 Diesel/Generator dengan kapasitas 5 MW.

c. Plant 35 (Compressed Air System)

Plant ini menyediakan udara bertekanan yang dipakai untuk

keperluan instrumentasi di pabrik, dan sebagai keperluan lainnya. Terdiri dari :

Empat unit kompresor sentrifugal dengan tenaga listrik 900 HP, masing-masing mempunyai kapasitas 500 SCFD.

Satu unit kompresor torak dengan tenaga diesel sebagai penggerak 150 HP, mempunyai kapasitas 500 SCFD

Pada pengoperasian normal diperlukan 2 unit kompressor dengan tekanan udara ±9.1 Kg/cm2, udara bertekanan ini digunakan sebagai:

Udara/angin untuk pembersihan di bengkel dan lain-lain. Udara/angin untuk instrumentasi.

Sebagai bahan baku untuk pembuatan nitrogen.

III.4.2. Off-Plot Utilities

Off-Plot Utilities juga terdiri dari beberapa plant yang digunakan

untuk mendukung proses di dalam pabrik. Plant-plant tersebut antara lain:

a. Plant 32 (Cooling Water Plant)

Plant ini menyediakan air laut untuk pendinginan pada proses

pembuatan LNG. Peralatan utama di Plant 32 adalah 22 buah pompa air laut. Air laut tersebut sebelum didistribusikan ke proses train terlebih dahulu dibersihkan oleh sodium hypochlorite (NaOCl) untuk mengurangi kandungan chlorin hingga maksimum 1 ppm.

b. Plant 33 (Fire Water System)

Plant ini menyediakan air yang diperlukan untuk pemadam

kebakaran (air tawar dan air laut). Terdapat beberapa pompa untuk keperluan tersebut, sedangkan tekanan sistem perpipaannya dijaga secara kontinu yaitu sekitar 12 Kg/cm2 dengan menggunakan Jocky

Pump, sehingga siap dipakai jika diperlukan.

c. Plant 36 (Water Treating Plant for Boiler)

Plant ini berfungsi untuk menyediakan air yang sudah diolah untuk

keperluan pembuatan steam (uap air) serta make-up air untuk penambahan kebutuhan pembuatan steam. Sebagian besar air yang dibuat menjadi steam berasal dari steam condensate dari proses ataupun turbin-turbin.

d. Plant 34 (Sewer and Sewage Plan)

Plant ini berfungsi sebagai pengolah air limbah untuk dinetralkan

sebelum air tersebut dibuang ke laut.