PEMANFAATAN BATUBARA PADA

PEMBANGKIT LISTRIK TENAGA UAP

Disusun Oleh :

1. EDRA PRATAMA P (073001300029)

2. EKA SEPTIANI CAHYA DEWI (073001300030)

3. FAISAL RIZQI R (073001300033)

4. GARFIANSYAH RAYES (073001300039)

5. GDE DANAN (073001300040)

6. HAFIDH AFIF A (

Program Studi Teknik Pertambangan

Fakultas Teknologi Kebumian Dan Energi

Universitas Trisakti

Jakarta

Puji syukur kehadirat Tuhan Yang Maha Esa atas segala rahmatNYA sehingga makalah ini dapat tersusun hingga selesai guna memenuhi tugas mata kuliah teknik pemanfaatan batubara. Tidak lupa kami juga mengucapkan banyak terimakasih atas bantuan dari pihak yang telah berkontribusi dengan memberikan sumbangan baik materi maupun pikirannya.

Dan harapan kami semoga makalah ini dapat menambah pengetahuan dan pengalaman bagi para pembaca, Untuk ke depannya dapat memperbaiki bentuk maupun menambah isi makalah agar menjadi lebih baik lagi.

Karena keterbatasan pengetahuan maupun pengalaman kami, Kami yakin masih banyak kekurangan dalam makalah ini, Oleh karena itu kami sangat mengharapkan saran dan kritik yang membangun dari pembaca demi kesempurnaan makalah ini.

Jakarta, Juni 2016

1. PEMBANGKIT LISTRIK TENAGA UAP

Pembangkit Listrik Tenaga Uap Batubara adalah salah satu jenis instalasi pembangkit tenaga listrik di mana tenaga listrik didapat dari mesin turbin yang diputar oleh uap yang dihasilkan melalui pembakaran batubara

Siklus di PLTU dapat dibedakan menjadi

1. Siklus Udara, sebagai campuran bahan bakar

2. Siklus Air, sebagai media untuk menghasilkan uap air (steam) 3. Siklus Batubara, sebagai bahan bakar

Udara sebagai campuran bahan bakar masuk ke dalam Boiler melalui PA Fan, FD Fan dan ID Fan. PA Fan mengalirkan udara awal masuk boiler dalam kondisi hangat, karena udara di PA Fan telah dipanaskan dahulu oleh sisa panas pembakaran di Economizer.

PLTU batubara adalah sumber utama dari listrik dunia saat ini. Sekitar 60% listrik dunia bergantung pada batubara, hal ini dikarenakan PLTU batubara bisa menyediakan listrik dengan harga yang murah. Kelemahan utama dari PLTU batubara adalah pencemaran emisi

karbonnya sangat tinggi, paling tinggi dibanding bahan bakar lain.

2. PRINSIP KERJA PLTU

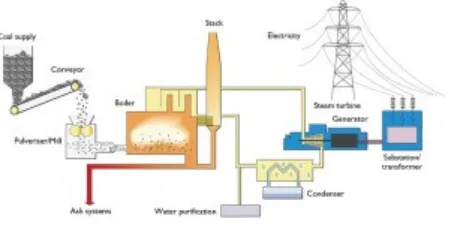

Gambar 1. Skema pembangkitan listrik pada PLTU batubara (Sumber: The Coal Resource, 2004)

berpengaruh pada efisiensi pembangkitan, juga dapat menurunkan biaya pembangkitan. Kemudian dari segi lingkungan, diketahui bahwa jumlah emisi CO2 per satuan kalori dari batubara adalah yang terbanyak bila dibandingkan dengan bahan bakar fosil lainnya, dengan perbandingan untuk batubara, minyak, dan gas adalah 5:4:3. Sehingga berdasarkan uji coba yang mendapatkan hasil bahwa kenaikan efisiensi panas sebesar 1% akan dapat menurunkan emisi CO2 sebesar 2,5%, maka efisiensi panas yang meningkat akan dapat mengurangi beban lingkungan secara signifikan akibat pembakaran batubara. Oleh karena itu, dapat dikatakan bahwa teknologi pembakaran (combustion technology) merupakan tema utama pada upaya peningkatan efisiensi pemanfaatan batubara secara langsung sekaligus upaya antisipasi isu lingkungan ke depannya.

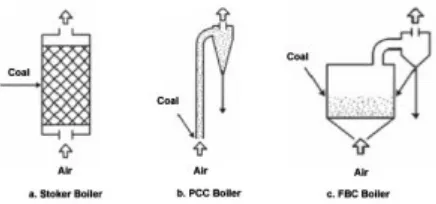

Pada dasarnya metode pembakaran pada PLTU terbagi 3, yaitu pembakaran lapisan tetap (fixed bed combustion), pembakaran batubara serbuk (pulverized coal combustion /PCC), dan

pembakaran lapisan mengambang (fluidized bed combustion / FBC). Gambar 3 di bawah ini menampilkan jenis – jenis boiler yang digunakan untuk masing – masing metode pembakaran.

Gambar 2. Tipikal boiler berdasarkan metode pembakaran (Sumber: Idemitsu Kosan Co., Ltd)

Pembakaran Lapisan Tetap

terjadi pada kisi, yang dapat menyebabkan kerusakan yang parah pada bagian tersebut. Oleh karena itu, kadar abu batubara yang disukai untuk tipe boiler ini adalah sekitar 10 – 15%. Adapun tebal minimum lapisan abu yang diperlukan untuk pembakaran adalah 5cm.

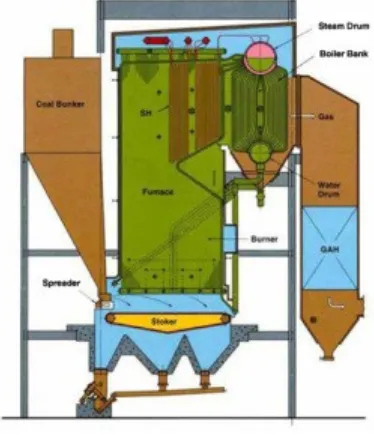

Gambar 3. Stoker Boiler (Sumber: Idemitsu Kosan Co., Ltd)

Pada pembakaran dengan stoker ini, abu hasil pembakaran berupa fly ash jumlahnya sedikit, hanya sekitar 30% dari keseluruhan. Kemudian dengan upaya seperti pembakaran NOx dua tingkat, kadar NOx dapat diturunkan hingga sekitar 250 – 300 ppm. Sedangkan untuk menurunkan SOx, masih diperlukan tambahan fasilitas berupa alat desulfurisasi gas buang. Pembakaran Batubara Serbuk (Pulverized Coal Combustion/PCC)

Saat ini, kebanyakan PLTU terutama yang berkapasitas besar masih menggunakan metode PCC pada pembakaran bahan bakarnya. Hal ini karena sistem PCC merupakan teknologi yang sudah terbukti dan memiliki tingkat kehandalan yang tinggi. Upaya perbaikan kinerja PLTU ini terutama dilakukan dengan meningkatkan suhu dan tekanan dari uap yang dihasilkan selama proses pembakaran. Perkembangannya dimulai dari sub critical steam, kemudian super critical steam, serta ultra super critical steam (USC). Sebagai contoh PLTU yang menggunakan

stagereheat cycle). Perkembangan kondisi uap dan grafik peningkatan efisiensi pembangkitan pada PCC ditunjukkan pada gambar 4 di di bawah ini.

Gambar 4. Perkembangan kondisi uap PLTU (Sumber: Clean Coal Technologies in Japan, 2005)

Pada PCC, batubara diremuk dulu dengan menggunakan coal pulverizer (coal mill) sampai berukuran 200 mesh (diameter 74μm), kemudian bersama – sama dengan udara pembakaran disemprotkan ke boiler untuk dibakar. Pembakaran metode ini sensitif terhadap kualitas batubara yang digunakan, terutama sifat ketergerusan (grindability), sifat slagging, sifat fauling, dan kadar air (moisture content). Batubara yang disukai untuk boiler PCC adalah yang memiliki sifat ketergerusan dengan HGI (Hardgrove Grindability Index) di atas 40 dan kadar air kurang dari 30%, serta rasio bahan bakar (fuel ratio) kurang dari 2. Pembakaran dengan metode PCC ini akan menghasilkan abu yang terdiri diri dari clinker ash sebanyak 15% dan sisanya berupa fly ash.

(Sumber: Idemitsu Kosan Co., Ltd)

Ketika dilakukan pembakaran, senyawa Nitrogen yang ada di dalam batubara akan beroksidasi membentuk NOx yang disebut dengan fuel NOx, sedangkan Nitrogen pada udara pembakaran akan mengalami oksidasi suhu tinggi membentuk NOx pula yang disebut dengan thermal NOx. Pada total emisi NOx dalam gas buang, kandungan fuel NOx mencapai 80 – 90%. Untuk mengatasi NOx ini, dilakukan tindakan denitrasi (de-NOx) di boiler saat proses pembakaran berlangsung, dengan memanfaatkan sifat reduksi NOx dalam batubara.

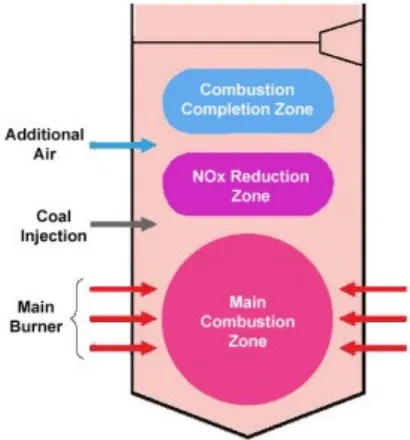

Gambar 6. Proses denitrasi pada boiler PCC (Sumber: Coal Science Handbook, 2005)

Pada proses pembakaran tersebut, kecepatan injeksi campuran batubara serbuk dan udara ke dalam boiler dikurangi sehingga pengapian bahan bakar dan pembakaran juga melambat. Hal ini dapat menurunkan suhu pembakaran, yang berakibat pada menurunnya kadar thermal NOx. Selain itu, sebagaimana terlihat pada gambar 6 di atas, bahan bakar tidak semuanya dimasukkan ke zona pembakaran utama, tapi sebagian dimasukkan ke bagian di sebelah atas burner utama. NOx yang dihasilkan dari pembakara utama selanjutnya dibakar melalui 2 tingkat. Di zona reduksi yang merupakan pembakaran tingkat pertama atau disebut pula pembakaran reduksi (reducing combustion), kandungan Nitrogen dalam bahan bakar akan diubah menjadi N2. Selanjutnya, dilakukan pembakaran tingkat kedua atau pembakaran oksidasi (oxidizing

NOx dalam gas buang dapat ditekan hingga mencapai 150 – 200 ppm. Sedangkan untuk desulfurisasi masih memerlukan peralatan tambahan yaitu alat desulfurisasi gas buang. Pembakaran Lapisan Mengambang (Fluidized Bed Combustion/FBC)

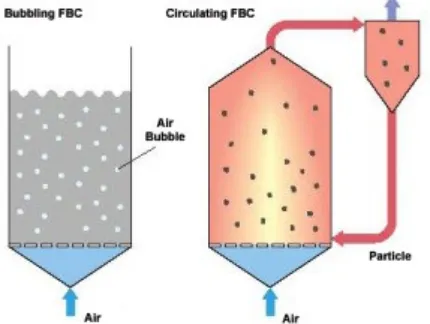

Pada pembakaran dengan metode FBC, batubara diremuk terlebih dulu dengan

menggunakan crusher sampai berukuran maksimum 25mm. Tidak seperti pembakaran menggunakan stoker yang menempatkan batubara di atas kisi api selama pembakaran atau metode PCC yang menyemprotkan campuran batubara dan udara pada saat pembakaran, butiran batubara dijaga agar dalam posisi mengambang, dengan cara melewatkan angin berkecepatan tertentu dari bagian bawah boiler. Keseimbangan antara gaya dorong ke atas dari angin dan gaya gravitasi akan menjaga butiran batubara tetap dalam posisi mengambang sehingga membentuk lapisan seperti fluida yang selalu bergerak. Kondisi ini akan menyebabkan pembakaran bahan bakar yang lebih sempurna karena posisi batubara selalu berubah sehingga sirkulasi udara dapat berjalan dengan baik dan mencukupi untuk proses pembakaran.

Karena sifat pembakaran yang demikian, maka persyaratan spesifikasi bahan bakar yang akan digunakan untuk FBC tidaklah seketat pada metode pembakaran yang lain. Secara umum, tidak ada pembatasan yang khusus untuk kadar zat terbang (volatile matter), rasio bahan bakar (fuel ratio) dan kadar abu. Bahkan semua jenis batubara termasuk peringkat rendah sekalipun dapat dibakar dengan baik menggunakan metode FBC ini. Hanya saja ketika batubara akan

dimasukkan ke boiler, kadar air yang menempel di permukaannya (free moisture) diharapkan tidak lebih dari 4%. Selain kelebihan di atas, nilai tambah dari metode FBC adalah alat peremuk batubara yang dipakai tidak terlalu rumit, serta ukuran boiler dapat diperkecil dan dibuat

kompak.

Bila suhu pembakaran pada PCC adalah sekitar 1400 – 1500℃, maka pada FBC, suhu pembakaran berkisar antara 850 – 900℃ saja sehingga kadarthermal NOx yang timbul dapat ditekan. Selain itu, dengan mekanisme pembakaran 2 tingkat seperti pada PCC, kadar NOx total dapat lebih dikurangi lagi.

Selain untuk proses desulfurisasi, batu kapur juga berfungsi sebagai media untuk fluidized bed karena sifatnya yang lunak sehingga pipa pemanas (heat exchanger tube) yang terpasang di dalam boiler tidak mudah aus.

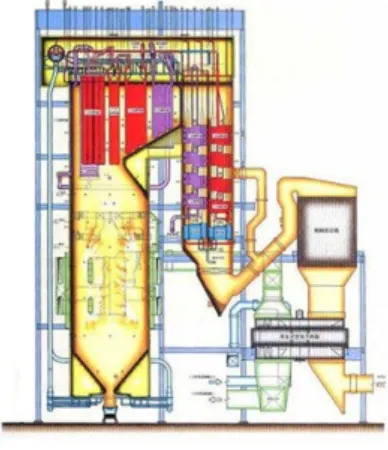

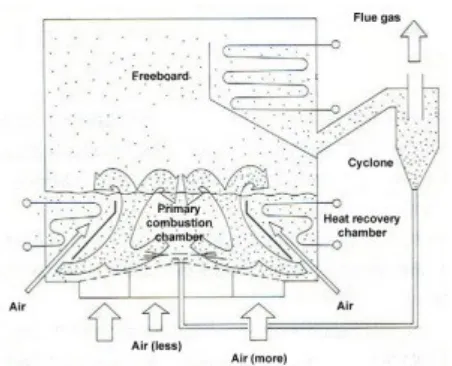

Gambar 7. Tipikal boiler FBC (Sumber: Coal Science Handbook, 2005)

Berdasarkan mekanisme kerja pembakaran, metode FBC terbagi 2 yaitu Bubbling FBC dan Circulating FBC (CFBC), seperti ditampilkan pada gambar 7 di atas. Dapat dikatakan bahwa Bubbling FBC merupakan prinsip dasar FBC, sedangkan CFBC merupakan

pengembangannya.

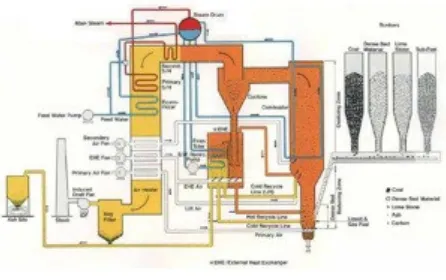

Gambar 8. CFBC Boiler (Sumber: Idemitsu Kosan Co., Ltd)

Pada FBC, bila tekanan di dalam boiler sama dengan tekanan udara luar, disebut

dengan Atmospheric FBC (AFBC), sedangkan bila tekanannya lebih tinggi dari pada tekanan udara luar, sekitar 1 MPa, disebut dengan Pressurized FBC (PFBC).

Faktor tekanan udara pembakaran memberikan pengaruh terhadap perkembangan teknologi FBC ini. Untuk Bubbling FBC berkembang dari PFBC menjadiAdvanced PFBC (A-PFBC),

sedangkan untuk CFBC selanjutnya berkembang menjadi Internal CFBC (ICFBC) dan kemudian Pressurized ICFBC (PICFBC).

PFBC

Gambar 9. Prinsip kerja PFBC (Sumber: Coal Note, 2001)

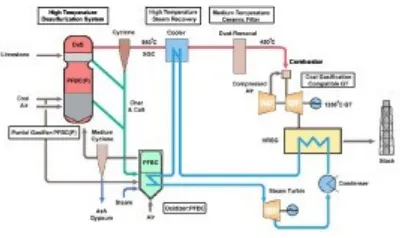

Untuk lebih meningkatkan efisiensi panas, unit gasifikasi sebagian (partial gasifier) yang menggunakan teknologi gasifikasi lapisan mengambang (fluidized bed gasification) kemudian ditambahkan pada unit PFBC. Dengan kombinasi teknologi gasifikasi ini maka upaya

peningkatan suhu gas pada pintu masuk (inlet) turbin gas memungkinkan untuk dilakukan. Pada proses gasifikasi di partial gasifier tersebut, konversi karbon yang dicapai adalah sekitar 85%. Nilai ini dapat ditingkatkan menjadi 100% melalui kombinasi dengan pengoksidasi (oxidizer). Pengembangan lebih lanjut dari PFBC ini dinamakan dengan Advanced PFBC (A-PFBC), yang prinsip kerjanya ditampilkan pada gambar 10 di bawah ini. Efisiensi netto pembangkitan (net efficiency) yang dihasilkan pada A-PFBC ini sangat tinggi, dapat mencapai 46%.

Gambar 10. Prinsip kerja A-PFBC (Sumber: Coal Science Handbook, 2005)

ICFBC

Gambar 11. Penampang boiler ICFBC (Sumber: Coal Note, 2001)

Seperti terlihat pada gambar, ruang pembakaran utama (primary combustion chamber) dan ruang pengambilan panas (heat recovery chamber) dipisahkan oleh dinding penghalang yang terpasang miring. Kemudian, karena pipa pemanas (heat exchange tube) tidak terpasang langsung pada ruang pembakaran utama, maka tidak ada kekhawatiran terhadap keausan pipa sehingga pasir silika digunakan sebagai pengganti batu kapur untuk media FBC. Batu kapur masih tetap

digunakan sebagai bahan pereduksi SOx, hanya jumlahnya ditekan sesuai dengan keperluan saja. Di bagian bawah ruang pembakaran utama terpasang windbox untuk mengalirkan angin

ke boiler, dimana angin bervolume kecil dialirkan melalui bagian tengah untuk menciptakan lapisan bergerak (moving bed) yang lemah, dan angin bervolume besar dialirkan melewati kedua sisi windbox tersebut untuk menimbulkan lapisan bergerak yang kuat. Dengan demikian maka pada bagian tengah ruang pembakaran utama akan terbentuk lapisan bergerak yang turun secara perlahan, sedangkan pada kedua sisi ruang tersebut, media FBC akan terangkat kuat ke atas menuju ke bagian tengah ruang pembakaran utama dan kemudian turun perlahan – lahan, dan kemudian terangkat lagi oleh angin bervolume besar dari windbox. Proses ini akan menciptakan aliran berbentuk spiral (spiral flow) yang terjadi secara kontinyu pada ruang pembakaran utama. Mekanisme aliran spiral dari media FBC ini dapat menjaga suhu lapisan mengambang supaya seragam. Selain itu, karena aliran tersebut bergerak dengan sangat dinamis, maka pembuangan material yang tidak terbakar juga lebih mudah.

pengambilan panas tersebut juga dialirkan angin dari bagian bawah, maka pada ruang tersebut akan terbentuk lapisan bergerak yang turun perlahan juga. Akibatnya, media FBC akan mengalir dari ruang pembakaran utama menuju ke ruang pengambilan panas kemudian kembali lagi ke ruang pembakaran utama, membentuk aliran sirkulasi (circulating flow) di antara kedua ruang tersebut. Menggunakan pipa pemanas yang terpasang pada ruang pengambilan panas, panas dari ruang pembakaran utama diambil melalui mekanisme aliran sirkulasi tadi.

Secara umum, perubahan volume angin yang dialirkan ke ruang pengambilan panas berbanding lurus dengan koefisien hantar panas secara keseluruhan. Dengan demikian maka hanya dengan mengatur volume angin tersebut, tingkat keterambilan panas serta suhu pada lapisan

mengambang dapat dikontrol dengan baik, sehingga pengaturan beban dapat dilakukan dengan mudah pula.

Untuk lebih meningkatkan kinerja pembangkitan, proses pada ICFBC kemudian diberi tekanan dengan cara memasukkan unit ICFBC ke dalam wadah bertekanan (pressurized vessel), yang selanjutnya disebut dengan Pressurized ICFBC (PICFBC). Dengan mekanisme ini maka selain uap air, akan dihasilkan pula gas hasil pembakaran bertekanan tinggi yang dapat digunakan untuk memutar turbin gas sehingga pembangkitan secara kombinasi (combined cycle) dapat diwujudkan.

3. JENIS BATUBARA YANG DIGUNAKAN PADA PLTU

Klasifikasi kualitas batubara secara umum terbagi 2, yaitu pembagian secara ilmiah dalam hal ini berdasarkan tingkat pembatubaraaan, dan pembagian berdasarkan tujuan penggunaannya. Berdasarkan urutan pembatubaraannya, batubara terbagi menjadi batubara muda (brown coal atau lignite), sub bituminus, bituminus, dan antrasit. Sedangkan berdasarkan tujuan penggunaannya, batubara terbagi menjadi batubara uap (steam coal), batubara kokas (coking coal atau metallurgical coal), dan antrasit.

Batubara uap merupakan batubara yang skala penggunaannya paling luas. Berdasarkan

Slurry), COM (Coal Oil Mixture), dan CCS (Coal Cartridge System), dan selanjutnya pemanfataan melalui proses konversi seperti gasifikasi dan pencairan batubara

Pada PLTU batubara, bahan bakar yang digunakan adalah batubara uap yang terdiri dari kelas sub bituminus dan bituminus. Lignit juga mulai mendapat tempat sebagai bahan bakar pada PLTU belakangan ini, seiring dengan perkembangan teknologi pembangkitan yang mampu mengakomodasi batubara berkualitas rendah.

4. KARAKTERISTIK BATUBARA UNTUK PLTU

Karakteristik pembakaran batubara dalam sebuah pembangkit listrik terutama dipengaruhi oleh :

Gambar 12 Pembakaran Batubara 1. Kualitas atau karakteristik batubara.

2. Batasan yang ditentukan oleh desain boiler.

3.Posisi burner, konfigurasi fisik dan luas perpindahan panas dalam ketel uap (boiler). 4. Kondisi operasional.

Mengingat hal tersebut di atas, maka idealnya desain suatu pembangkit listrik berbahan bakar batubara dibuat berdasarkan kualitas batubara yang akan digunakan. Atau sebaliknya, batubara yang dipasok untuk sebuah pembangkit listrik seharusnya sesuai dengan spesifikasi yang dipersyaratkan. Sering terjadi, keterlambatan pasokan batubara sesuai spesifikasi menyebabkan digunakannya batubara lain yang kualitasnya tidak memenuhi spesifikasi. Hal ini dapat

mengganggu kelancaran pengoperasian pembangkit listrik.

“Kinerja mesin penggerus (pulverizer) biasanya berhubungan dengan nilai kalor dan sifat ketergerusan (HGI, hardgrove grindability index)” (Savage, 1974). Apabila digunakan batubara dengan kalori lebih rendah dari spesifikasi, maka diperlukan jumlah batubara yang lebih banyak, sehingga penggerus kemungkinan perlu ditambah atau penggerus cadangan perlu dioperasikan. Operasi PLTU tanpa penggerus cadangan ini sangat riskan dan dapat mengganggu kelangsungan operasi PLTU. HGI menentukan cocok tidaknya batubara dengan penggerus yang ada. Batubara keras atau dengan HGI rendah tidak cocok digerus pada penggerus yang dirancang untuk batubara lunak (HGI tinggi).

“Pengendapan (deposisi) abu pada permukaan area perpindahan panas pada sebuah ketel uap adalah salah satu masalah yang paling serius yang dapat terjadi jika menggunakan batubara diluar spesifikasi. Kecenderungan pembentukan endapan abu tergantung komposisi dan titik leleh abu batubaranya. Selain kinerja mesin penggerus dan pengendapan abu, penggunaan batubara diluar spesifikasi juga dapat mengganggu karakteristik dan efisiensi pembakaran. Jika pembakaran tidak sempurna, maka efisiensi menurun dan kadar karbon dalam abu meningkat. Hal ini dapat mengganggu kinerja electrostatic precipitator yang berfungsi menangkap abu terbang (fly ash) dan selanjutnya juga mempersulit pemanfaatan abu” (Slamet Suprapto, 2009). Tabel berikut ini adalah contoh dari spesifikasi batubara yang dipergunakan untuk PLTU Bukit Asam di Tanjung Enim, Sumatera Selatan. Data yang diperoleh adalah berdasarkan nilai kontrak pada tahun 2008.

Hardgrove Grindability Index (HGI)

Heating Value (ar, Kcal/kg) :

- Alluminium Dioxide (Al2O3)

- Calsium Oxide (CaO)