Vol. 2 (1), 2007, h. 37-41

Pengaruh Suhu Kalsinasi Dalam Tungku Jenis

Fluidized BED

terhadap Sifat

Fisis Kernel U

3O

8R. Didiek Herhady, R. Sukarsono dan Busron Masduki

Pusat Teknologi Akselerator dan Proses Bahan – Batan Jogjakarta

Abstrak. Telah dilakukan variasi suhu kalsinasi dalam tungku jenis fluidized bed terhadap gel kering U-PVA-NH3 hasil proses emulsifikasi NUKEM (gelasi eksterrnal). Kalsinasi dilakukan selama 4 jam

dengan variasi suhu 500–900ºC, dengan tujuan untuk mendapatkan kondisi suhu optimum dan terbentuk kernel U3O8. Dari hasil analisis diperoleh kondisi suhu optimum pada suhu 700ºC yang

sudah memenui standar dengan spesifikasi kernel U3O8: 6,81134 g/ml; Luas muka spesifik 4.662704

m2/g dan diameter: 1352 μm. Semakin tinggi suhu kalsinasi, densitas kernel U

3O8 cenderung semakin

naik mendekati angka densitas teoritis kernel U3O8 8,39 g/ ml, kemudian luas muka spesifik relatif

tetap dan diamater nya cenderung turun. Kata kunci: kalsinasi, fluidized bed, U3O8

Pendahuluan

Reaktor temperatur tinggi (RTT) atau High

Temperature Reactor (HTR) merupakan suatu

reaktor yang menggunakan gas sebagai fluida kerjanya. Dalam perkembangannya dijelaskan bahwa apabila menggunakan pendingin CO2 maka dikenal sebagai reaktor maju berpendingin gas (Advance Gas Cooled Reactor, AGCR) dan bila berpendingin gas helium biasa disebut sebagai reaktor berpendingin gas temperatur tinggi (High

Temperature Gas cooled Reactor, HTGR). Sebagai

fluida kerja, gas memiliki sifat transfer panas yang sangat baik pada temperatur tinggi. Hal inilah yang menyebabkan jenis reaktor ini memiliki efisiensi energi yang tinggi dalam proses pembangkitan listriknya. HTR juga memiliki kelebihan lainnya dibandingkan jenis reaktor yang berpendingin air seperti LWR (Light Water Reactor) maupun HWR (Heavy Water Reactor), diantaranya adalah dapat menghasilkan uap panas yang dapat digunakan untuk berbagai keperluan seperti dalam proses

Enhanced Oil Recovery (EOR), desalinasi air laut,

produksi hidrogen dan dalam pembuatan bahan bakar cair dari batubara (gasifikasi batubara). Disamping itu HTR menghemat bahan bakar fosil, karena dapat mengurangi pembakaran bahan bakar fosil sekaligus mengurangi laju emisi CO2 dan emisi polutan ke atmosfer(5).

Konsep bahan bakar HTR yang dikembangkan adalah dalam bentuk bola-bola kecil (kernel), dapat

berupa kernel uranium/thorium oksida atau campurannya dan uranium karbida, yang dilapisi dengan lapisan pirokarbon dan silikon karbida yang disebut sebagai bahan bakar partikel (coated

particle). Perbedaan mendasar dari HTR yang

dikembangkan oleh Jerman dan Amerika Serikat terletak pada bentuk geometri elemen bakar yang digunakan. Desain elemen bahan bakar HTR Jerman berbentuk pebble bed, yaitu penggabungan bahan bakar partikel menjadi elemen bahan bakar berbentuk bola (sebesar bola tennis berdiameter sekitar 6 cm), sedangkan yang dikembangkan oleh Amerika Serikat berbentuk heksagonal, yaitu penggabungan bahan bakar partikel menjadi elemen bahan bakar berbentuk batang yang dilapisi grafit dan tingginya sekitar 79 cm yang dikenal dengan desain teras prismatik. Kedua jenis desain ini menjadi acuan pengembangan HTR yang lebih maju. Cina dan Afika Selatan mengacu pada desain HTR Jerman, sedangkan Jepang mengacu pada desain HTR Amerika Serikat.1

Bahan bakar reaktor suhu tinggi merupakan senyawa keramik dari UO2 atau campuran oksid (U-Th)O2 yang berbentuk bola dengan diameter 0,5 mm. Adapun tujuan dari konsep pembuatan bahan bakar ini adalah untuk memperoleh satuan bahan bakar sekecil mungkin dan berupa partikel berlapis yang tidak saja harus dapat mengungkung produk fisi tetapi berfungsi pula sebagai moderator dengan adanya grafit, sehingga perbedaan suhu dalam bahan bakar kecil dan bahan bakar tidak

menjadi mudah mengalami keretakan. Adapun partikel berlapis tersebut terdiri dari 2 macam bentuk, yakni BISO (bi structural isotropic) dan TRISO (tri structural isotropic). Bentuk BISO terdiri dari 2 atau 3 lapisan pirolitik karbida. Bentuk ini memiliki kelemahan yakni tidak mampu untuk mengungkung hasil fisi seperti Cs, Sr, Ag. Sedangkan bentuk TRISO terdiri dari 2-3 lapisan pirolitik karbida dan ditambah lagi lapisan silikon karbida (SiC). Bentuk TRISO seperti terdapat pada Gambar 1, mempunyai susunan sebagai berikut 1 1. Lapisan karbon pirolitik densitas rendah (PyC)

Lapisan ini adalah lapisan yang terdalam yang mempunyai densitas rendah dan berpori sehingga dapat menampung gas hasil fisi dan mengatasi swelling akibat adanya produk fisi padat.

2. Lapisan karbon pirolitik dalam densitas tinggi (Inner Pyrolitic Carbida, IPyC)

Adanya lapisan ini bertujuan untuk

mengungkung tekanan gas fisi. 3. Lapisan silikon karbida (SiC)

Lapisan ini bertujuan untuk mengungkung produk fisi yang sangat aktif gerakannya seperti Cs, Sr, Ag. Selain itu keramik SiC

digunakan karena mempunyai suhu

dekomposisi yang sangat tinggi yaitu 2100º C sehingga berfungsi sebagai penghalang mekanik dan kimia pada suhu tinggi.

4. Lapisan karbon pirolitik densitas tinggi (Outer

Pyrolitik Carbida, OPyC)

Lapisan ini bertujuan untuk penahan mekanik bahan bakar.

Gambar 1. Desain bahan bakar partikel berlapis bentuk TRISO yang dikembangkan Republik Federal Jerman1

Pembuatan kernel uranium oksida bisa dilakukan melalui proses kimia basah yang biasa disebut proses sol gel. Beberapa proses sol gel yang telah dikembangkan diberbagai negara antara lain ORNL (Oak Ridge National Laboratory) dari Amerika, CNEN (Comitato Nazionale per

l’Energia Nucleare) dari Italia, KEMA (Keuring

van Elektrotecnische Materialen at Arnhem) dari

Belanda, KFA (Kernforschungsanlage) dari Jerman dan NUKEM (Nuclear Chemie

und-Metallurgie GmbH) dari Jerman Barat. Pada proses

emulsifikasi NUKEM, terdapat beberapa tahapan proses yaitu proses pembentukan emulsi, pembentukan butir gel, pencucian, pengeringan, kalsinasi, reduksi dan sintering.2

Salah satu proses yang penting dalam pembuatan bahan bakar kernel UO2 adalah kalsinasi. Kalsinasi merupakan suatu bentuk perlakuan panas suhu tinggi. Dalam proses sol-gel emulsifikasi NUKEM, kalsinasi dapat diartikan sebagai suatu proses pemanasan butiran gel

uranium-PVA-NH3 (U-PVA-NH3) hingga

terbentuk senyawa uranium oksida (U3O8). Dalam rangkaian pembuatan bahan bakar kernel UO2, kalsinasi dilakukan sebelum proses reduksi dan dilakukan dalam atmosfer udara. Tujuan dari kalsinasi adalah untuk menghilangkan semua zat yang tidak dibutuhkan dari dalam butiran gel (senyawa non uranil) serta untuk membentuk kernel U3O8.3

Karakterisasi kernel U3O8 dapat dilakukan

dengan mengamati beberapa karakteristik,

diantaranya densitas, luas muka spesifik dan diameternya. Kualitas kernel U3O8 sangat ditentukan oleh kondisi-kondisi proses sebelum tahapan kalsinasi. Beberapa parameter proses kalsinasi yang dapat mempengaruhi kualitas kernel U3O8 yang dihasilkan diantaranya adalah ukuran gel U-PVA-NH3 hasil proses gelasi & pengeringan, suhu dan waktu kalsinasi. Oleh sebab itu, akan dilakukan suatu penelitian untuk mendapatkan kondisi optimum proses kalsinasi dalam tungku jenis fluidized bed. Kalsinasi dalam tungku jenis

fluidized bed mengandung pengertian bahwa

kalsinasi terhadap gel U-PVA-NH3 hasil gelasi dan pengeringan dilakukan dengan kondisi gel yang berada dalam tungku dalam keadaan dinamis karena aliran fluida (terfluidisasi). Parameter yang dipelajari adalah variasi suhu kalsinasi gel U-PVA-NH3 hasil proses sol-gel emulsifikasi NUKEM (gelasi eksternal), untuk mendapatkan kernel U3O8 dengan kualitas yang baik yakni kernel yang mempunyai densitas tinggi, ukuran sesuai standart porositas yang kecil. Kemudian menurut spesifikasi standart, misalnya untuk densitas teoritis kernel U3O8 8,39 g/cm3.4

Percobaan

Bahan. Gel U-PVA-NH3 hasil proses emulsifikasi NUKEM (gelasi eksternal), Aquadest dan CCl4.

Peralatan. Pinset, Loop/kaca pembesar, Cawan

gelas, Wadah gelas untuk sample, Pignometer, Tissue, Kertas merang, Label, Gunting, Neraca analitik, Muffle tungku, Alat kalsinasi dengan

tungku jenis fluidized bed., Mikroskop optik (Mo)

Axiolab 150 Years-Zeiss, Surface Area Analyzer NOVA-1000, FTIR merk shimadzu type IR

Prestige-21, Alat laboratorium yang lain.

Metode. Penyiapan sampel. Sampel yang

digunakan sebagai bahan dasar penelitian, telah dibuat sebelumnya dengan emulsifikasi NUKEM (gelasi eksternal) hingga tahap pengeringan gel. Sampel tersebut berupa gel U-PVA-NH3 yang telah dikeringkan pada suhu 120ºC selama 4 jam. Kemudian dilakukan pemilihan dan pemilahan terhadap gel U-PVA-NH3

Uji fungsi alat kalsinasi. Penentuan kenaikan

suhu setting operasi kalsinasi. Kenaikan suhu

operasi yang dicobakan adalah dengan kenaikan sebesar 50ºC dan 100º C pada operasi kalsinasi hingga suhu 500ºC. Parameter yang diamati adalah densitas kernel U3O8 yang dihasilkan

Uji ketahanan tungku kalsinasi jenis fluidized

bed. Pengujian dilakukan dengan cara

mengoperasikan alat kalsinasi hingga mencapai suhu maksimum yang bisa dicapai oleh alat tersebut, dimana diketahui dari properties tungku yang digunakan, suhu maksimum yang bisa dicapai adalah sekitar 1400º - 1500º C.

Uji fenomena fluidisasi. Pengujian dilakukan

dengan menentukan terlebih dahulu berapa besar kebutuhan berat sampel yang optimum untuk sekali operasinya dengan mempertimbangkan pula kebutuhan analisis. Setelah berat optimum ditentukan, Pengujian dilakukan dengan cara memvariasikan besarnya tekanan udara sehingga dapat dihasilkan peristiwa fluidisasi. Pemvariasian ini dilakukan dengan memvariasikan tinggi-rendahnya flotter dalam flowmeter. Terjadi atau tidaknya nya feomena fluidisasi dapat diamati melalui simulator yang dipasang dalam alat tersebut

Kalsinasi dengan alat kalsinasi dengan

tungku jenis fluidized bed. Kalsinasi dilakukan

sesuai dengan kondisi proses yang telah disimpulkan dalam uji fungsi yang telah dilakukan. Proses kalsinasi dilakukan dengan atmosfer udara dari kompressor dengan variasi suhu 500, 600, 700, 800 dan 900ºC dan ditahan pada suhu tersetting tersebut selama 4 jam.

Analisis sesudah proses kalsinasi. Analisis

dilakukan dengan menentukan kondisi sampel sesudah dikalsinasi, yaitu analisis : densitas dengan

metode pignometer, luas muka spesifik

menggunakan Surface Area Analyzer NOVA-1000 dan pengukuran diameter dengan menggunakan Mikroskop optik (Mo) Axiolab 150 Years-Zeiz.

Hasil dan Pembahasan

Pengaruh Suhu Kalsinasi terhadap Densitas Kernel U3O8. Penentuan densitas bahan bakar

diperlukan karena banyaknya sifat-sifat dasar yang tergantung pada densitas antara lain : konduktivitas panas, elatisitas dan creep. Selain itu, densitas merupakan parameter penting yang menentukan terjadinya proses swelling bahan bakar dalam teras reaktor (in pile swelling).

Penentuan densitas kernel U3O8 dilakukan dengan menggunakan pignometer (10 ml & 25 ml), aquadest dan CCl4 sebagai pelarut. Pengaruh suhu kalsinasi terhadap densitas kernel U3O8 hasil kalsinasi dalam tungku jenis fluidized bed selama 4 jam ditunjukkan dalam Tabel.l

Tabel 1. Pengaruh suhu kalsinasi selama 4 jam terhadap densitas kernel U3O8

Suhu kalsinasi Sifat kernel U3O8 500º C 600ºC 700ºC 800º C 900ºC Densitas, g/ml 6,36972 6,61592 6,81134 6,77718 6,48794

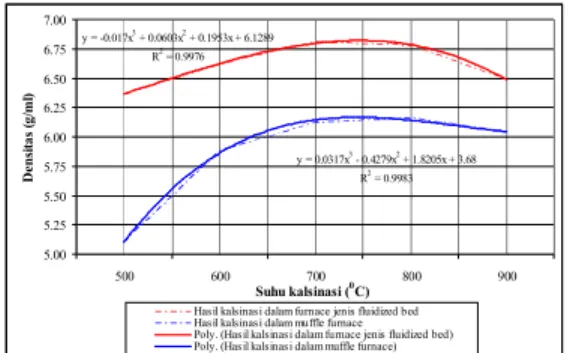

Dari hasil tersebut ditunjukkan bahwa densitas kernel U3O8 pada suhu 500– 700ºC semakin besar dengan densitas tertinggi diperoleh pada suhu kalsinasi 700ºC, lalu mengalami penurunan pada suhu 800ºC dan 900ºC. Penurunan densitas disebabkan karena pada pemanasan diatas 700ºC terjadi pembesaran pori. Dengan menggunakan

tungku jenis fluidized bed, densitas kernel U3O8

dapat meningkat hingga 24% dari densitas yang dihasilkan pada penggunaan muffle tungku (pada suhu 500ºC). Jika dibandingkan dengan densitas teoritis kernel U3O8 yakni 8,39 g/ml4kedekatannya adalah 81,18 % untuk suhu kalsinasi 700ºC. Hasil yang diperoleh ini mirip dengan hasil kalsinasi dalam muffle tungku seperti yang telah dilaporkan oleh Damunir dkk.3 (yang menyimpulkan bahwa kenaikan suhu kalsinasi dalam muffle tungku akan menaikkan densitas kernel U3O8. Dengan kenaikan suhu pemanasan, gel U-PVA-NH3 yang dikalsinasi

semakin mengalami pemampatan sehingga

porositasnya berkurang. Sedangkan hubungan densitas dengan variasi suhu kalsinasi selama 4 jam ditunjukkan dalam Gambar.2

y = -0.017x3 + 0.0603x2 + 0.1953x + 6.1289 R2 = 0.9976 y = 0.0317x3 - 0.4279x2 + 1.8205x + 3.68 R2 = 0.9983 5.00 5.25 5.50 5.75 6.00 6.25 6.50 6.75 7.00 500 600 700 800 900 Suhu kalsinasi (0 C) D en si ta s (g /m l)

Hasil kalsinasi dalam furnace jenis fluidized bed Hasil kalsinasi dalam muffle furnace Poly. (Hasil kalsinasi dalam furnace jenis fluidized bed) Poly. (Hasil kalsinasi dalam muffle furnace)

Gambar 2. Pengaruh variasi suhu kalsinasi selama 4 jam terhadap densitas kernel U3O8

Di samping itu, pemanasan pada tungku jenis

fluidized bed akan memberikan pemanasan merata

pada semua sisi sampel sehingga proses penghilangan air & ammonia yang terikat semakin cepat berjalan (optimum pada suhu 700ºC) dan dapat meningkatkan laju densifikasi (densification

rate) sehingga densitasnya semakin tinggi bila

dibandingkan pemanasan pada muffle tungku. Kernel U3O8 yang mempunyai densitas tinggi diharapkan dapat menghasilkan kernel UO2 dengan densitas yang tinggi pula, hal ini dikarenakan semakin tinggi densitas kernel U3O8 semakin sedikit pori-pori yang harus dieliminasi atau dihilangkan saat direduksi. Densitas yang tinggi (mendekati densitas teoritis) sangat diperlukan sebagai syarat utama bahan bakar nuklir pada HTR. Dengan densitas yang tinggi akan mempunyai konduktivitas panas dan kemampuan menahan gas hasil fisi yang baik.

Pengukuran luas muka spesifik, kernel U3O8 dilakukan dengan menggunakan Surface Area

Analyzer NOVA-1000 buatan Quantachrome Corporation. Prinsip pengukuran ini didasarkan

pada metode adsorbsi gas dengan gas N2 (nitrogen) sebagai adsorbatnya. Pengaruh suhu kalsinasi terhadap luas muka spesifik kernel U3O8 hasil kalsinasi dalam tungku jenis fluidized bed selama 4 jam ditunjukkan dalam Tabel 2.

Tabel 2. Pengaruh suhu kalsinasi selama 4 jam terhadap luas muka spesifik kernel U3O8

Suhu kalsinasi Sifat kernel U3O8 500º C 600ºC 700ºC 800º C 900ºC Luas muka spesifik, m2/g 4.737603 5.357236 4.662704 4.536950 4.794075

Dari hasil tersebut, untuk luas muka spesifik kernel U3O8 yang dihasilkan dalam furnace jenis

fluidized bed jauh lebih kecil bila dibandingkan

dengan hasil kalsinasi dalam muffle furnace. Hasil kalsinasi dalam muffle furnace menunjukkan

penurunan luas muka spesifik seiring dengan meningkatnya suhu kalsinasi, sedangkan hasil kalsinasi dalam furnace jenis fluidized bed relatif tetap, terutama pada rentang suhu 700 hingga 900ºC. Hal ini mengindikasikan bahwa pemanasan diatas suhu 600ºC pada furnace jenis fluidized bed tidak terlalu mempengaruhi luas muka spesifik. Hasil analisis luas muka spesifik berkisar antara 4,54 – 5,36 m2/g sedangkan menurut laporan Zimmer, dkk.,1987 terjadi penurunan luas muka spesifik pada suhu 500 - 800ºC dan nilainya berkisar antara 2 - 30 m2/g. Perubahan luas muka spesifik menurut Damunir, dkk.3 dipengaruhi oleh besarnya suhu oksidasi (kalsinasi) dan pori-pori kernel U3O8 yang terbentuk, dimana selama kalsinasi terjadi penguraian senyawa kimia didalam gel.

Luas muka spesifik diperoleh dari perbandingan antara luas muka dengan berat sampel tersebut. Menurut Suryawan, dkk (2002), semakin besarnya suhu pemanasan terhadap gel akan menyebabkan semakin besar pula luas muka spesifik, hal ini disebabkan oleh berubahnya struktur molekul dan mampatnya gel. Menurut Lowell, dkk., (1979), pada dasarnya permukaan nyata zat padat tidak pernah memiliki bentuk yang sempurna dan teratur, hampir selalu ada celah dan retakan, rongga atau saluran yang menembus jauh kedalam, sehingga ini memberikan sumbangan pada luas permukaan dalam (internal). Retakan yang dangkal dan lekukan dilain pihak akan memberi sumbangan pada luas permukaan luar (eksternal). Demikian juga perubahan densitas dan diameter butir, dengan kenaikan suhu pemanasan, densitas gel semakin besar karena gel mengalami pemampatan sehingga porositasnya berkurang dan diameter butir makin kecil.

Sedangkan hubungan luas muka spesifik dengan variasi suhu kalsinasi selama 4 jam ditunjukkan dalam Gambar 3.

y = 0.1414x3 - 1.2839x2 + 3.3337x + 2.5759 R2 = 0.8475 y = -0.0392x3 + 0.8025x2 - 4.7383x + 16.146 R2 = 0.9924 y = -0.0093x3 + 1.4722x2 - 15.519x + 44.333 R2 = 0.9969 1.00 6.00 11.00 16.00 21.00 26.00 31.00 500 600 700 800 900 Suhu kalsinasi (0C) L u as m u k a sp es if ik ( m 2/g )

Hasil kalsinasi dalam furnace jenis fluidized bed Hasil kalsinasi dalam muffle furnace Luas muka spesifik (Zimmer, dkk, 1987) Poly. (Hasil kalsinasi dalam furnace jenis fluidized bed) Poly. (Hasil kalsinasi dalam muffle furnace) Poly. (Luas muka spesifik (Zimmer, dkk, 1987))

Gambar 3. Pengaruh variasi suhu kalsinasi selama 4 jam terhadap Luas muka spesifik kernel U3O8

Diameter kernel U3O8 ditentukan dengan metode optis menggunakan Mikroskop Optik tipe

Axiolab 150 Years-Zeiss. Diameter yang terukur

merupakan diameter rata-rata dimana setiap sampel kernel U3O8 diambil 5 buah butir secara acak untuk diukur. Hasil rerata dari 5 pengukuran tersebut dianggap mewakili diameter kernel U3O8. . Pengaruh suhu kalsinasi terhadap diameter kernel U3O8 hasil kalsinasi dalam tungku jenis fluidized

bed selama 4 jam ditunjukkan dalam Tabel.3.

Tabel 3. Pengaruh suhu kalsinasi selama 4 jam terhadap diameter kernel U3O8

Suhu kalsinasi Sifat kernel U3O8 500º C 600ºC 700ºC 800º C 900ºC Diameter, μm 1498 1356 1352 1316 1254

Dari hasil tersebut ditunjukkan bahwa diameter kernel U3O8 semakin kecil seiring dengan meningkatnya suhu kalsinasi. Hal ini dikarenakan laju penyusutan (shrinkage rate) yang terjadi semakin tinggi. Penyusutan dimensi sebanding dengan banyaknya senyawa non uranil/bahan pengotor (air dan ammonia) yang dihilangkan selama kalsinasi. Selama proses kalsinasi, senyawa-senyawa organik akan terlepas dari dalam gel dan menyebabkan volumenya menyusut sehingga densitasnya menjadi lebih besar. Penyusutan ini mengakibatkan pengurangan dimensi/diameter, karena volume merupakan fungsi dari diameter. Hasil ini sesuai dengan hasil kalsinasi dalam muffle tungku seperti yang telah

dilaporkan oleh Damunir, dkk.3 yang

menyimpulkan bahwa kenaikan suhu kalsinasi dalam muffle tungku akan menurunkan diameter kernel U3O8.

Pengaruh suhu kalsinasi dalam variasi suhu kalsinasi selama 4 jam terhadap diameter kernel U3O8 ditunjukkan dalam Gambar 4.

y = -13.667x3 + 132.14x2 - 430.19x + 1807.2 R2 = 0.9862 y = -7x3 + 53.143x2 - 119.86x + 1394.4 R2 = 0.9918 1200.00 1250.00 1300.00 1350.00 1400.00 1450.00 1500.00 500 600 700 800 900 Suhu kalsinasi (0 C) D ia m et er ( m ik ro m )

Hasil kalsinasi dalam furnace jenis fluidized bed Hasil kalsinasi dalam muffle furnace Poly. (Hasil kalsinasi dalam furnace jenis fluidized bed) Poly. (Hasil kalsinasi dalam muffle furnace)

Gambar 4. Pengaruh variasi suhu kalsinasi selama 4 jam terhadap diameter kernel U3O8

Kesimpulan

Dari hasil analisis dan pembahasan diperoleh kesimpulan sebagai berikut : Pada proses kalsinasi diperoleh kernel U3O8 dengan suhu optimum 700ºC selama 4 jam dalam tungku jenis fluidized

bed, dan memiliki spesifikasi : densitas = 6,81134

g/ml serta semakin tinggi suhu kalsinasi selama 4 jam dalam tungku jenis fluidized bed maka densitas kernel U3O8 cenderung semakin besar yang mendekati pada angka densiatas teoritis yaitu 8,39 g/ml , sedangkan pengaruh suhu mulai 500ºC sampai 900ºC terhadap luas muka spesifik cenderung relatif tetap dan begitu juga terhadap diameter kernel U3O8 cenderung semakin kecil ( menurun )

Pustaka

1. Anis, R. Pengaruh Suhu Kalsinasi Dalam Tungku Jenis Fluidized Bed Terhadap Kualitas Kernel U3O8,

Skripsi, Jurusan Tenik Fisika, Universitas Gadjah Mada, Yogyakarta, 2005.

2. Sukarsono, Wardaya, Wasito, B., Suryawan, I. Perbandingan Jalur Pembuatan Bahan Bakar Kernel UO2 melalui Proses Rekayasa Sendiri dan Proses KEMA, Prosiding Pertemuan dan Presentasi Ilmiah, P3TM-BATAN, Yogyakarta 14-15 Juli,1999. 3. Damunir; Herhady, D.; Sukarsono. Pengaruh

Kondisi Kolom Gelasi Eksternal terhadap Sifat Fisis Kernel U3O8, Prosiding Seminar Nasional ke-10 Teknologi dan Keselamatan PLTN serta Fasilitas Nuklir, BATAN Serpong, Jakarta 7 Desember 2004. 4. Galkin, N.P.; Sudarikop, B.N. Technology of

Uranium, Atomizdat Moskva, Israel Program for Scientific Translation, Jerussalem, 1966.

5. Bairot, H., 1969, Sol-Gel Process for Ceramic Nuclear Fuels, Vienna

6. Cook, P., Weston, R., 2004, BNFL: Nuclear Reactor Fuel BNES Young Generation Network Reactor Seminar, Harwell, March.

7. Galkin, N.P., Sudarikop, B.N., 1966, Technology of Uranium, Atomizdat Moskva, Israel Program for Scientific Translation, Jerussalem.

8. Herutomo, B., 1998, Teknologi Proses Pembuatan Bahan Bakar reactor Temperatur Tinggi: Pembuatan Kernel UO2, Urania No.14/Tahun IV, Pusat Elemen Bahan Nuklir (PEBN) BATAN, Serpong.

9. Hidayati, 1999, Kerapatan, Luas Permukaan dan Porositas,, Pelatihan Sistem Kontrol Proses P3TM-UNIBRAW, P3TM-BATAN, Yogyakarta 27-29 September.

10. Rubahman, 1985, Perancangan Pesawat Proses Berdasarkan Teori Fluidisasi, Kursus Teknologi Bahan Nuklir I, PEBMI-BATAN, Yogyakarta.