LAPORAN KERJA PRAKTEK

DI PT. SINAR AGUNG SELALU SUKSES (SAS)

Disusun oleh :

Sebastianus Lino Setia Budi Sumayku NPM : 13 06 07390

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

2017

ii

HALAMAN PENGESAHAN

Laporan Kerja Praktek yang dilaksanakan di PT. Sinar Agung Selalu Sukses (SAS) mulai tanggal 14 Agustus 2017 sampai dengan 20 September 2017 disusun oleh :

Nama : Sebastianus Lino Setia Budi Sumayku

NPM : 13 06 07390

Program Studi : Teknik Industri Fakultas : Teknologi Industri telah diperiksa dan disetujui.

Yogyakarta, 21 November 2017

Pembimbing Lapangan Dosen Pembimbing

Irwanto Luddy Indra Purnama, M.Sc.

iii

KATA PENGANTAR

Puji dan syukur penyusun ucapkan kepada Tuhan Yang Maha Esa karena atas berkat dan karunia-Nya penyusun mampu menyelesaikan kegiatan kerja praktek yang berlangsung kurang lebih selama 30 hari kerja serta mampu menyelesaikan laporan kerja praktek ini dengan sebaik baiknya.

Laporan kerja praktek ini bisa terselesaikan atas bantuan dari berbagai pihak,oleh karena itu penulis ingin mengucapkan terima kasih yang sebesar – besarnya kepada:

1. Seluruh pihak PT. Sinar Agung Selalu Sukses (SAS) yang terlibat mulai dari Ibu Lis Ariyani selaku HRD PT. Sinar Agung Selalu Sukses (SAS), Ibu Eny selaku koordinator Kerja Praktek, Bapak Kiryadi kepala bagian departemen PPIC dan pembimbing lapangan Bapak Irwanto yang telah banyak mengizinkan dan membantu selama pelaksanaan kerja praktek berlangsung.

2. Luddy Indra Purnama M.Sc. selaku Dosen Pembimbing kerja praktek yang selama ini membimbing dalam penyusunan laporan kerja praktek.

3. Serta semua pihak yang telah terlibat dalam laporan ini yang tidak bisa disebutkan satu persatu

Penulis menyadari laporan kerja praktek ini terdapat berbagai kekurangan oleh karena itu diharapkan kritik dan saran yang membangun untuk perbaikan mendatang. Semoga dengan terselesaikan laporan kerja praktek ini bisa bermanfaat bagi pembaca.

Yogyakarta, 21 November 2017

Penulis

iv DAFTAR ISI

BAB JUDUL HAL

Halaman Judul...i

Halaman Pengesahan...ii

Kata Pengantar...iii

Daftar Isi...iv

Daftar Tabel...vi

Daftar Gambar...vii

BAB 1 PENDAHULUAN...1

1.1. Latar Belakang...1

1.2. Tujuan...2

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek...3

BAB 2 TINJAUAN UMUM PERUSAHAAN...4

2.1. Sejarah Singkat Perusahaan...4

2.1.1. Sejarah Perusahaan...4

2.1.2. Profil Perusahaan...5

2.1.3. Lokasi Produksi PT. Sinar Agung Selalu Sukses...6

2.1.4. Pencapaian dari PT. Sinar Agung Selalu Sukses...6

2.1.5. Penggunaan Energi...6

2.1.6. Produk yang dihasilkan...7

2.2. Struktur Organisasi...7

2.2.1.Bagan Struktur Organisasi...7

2.3. Manajemen Perusahaan...16

2.3.1. Visi dan Misi Perusahaan...16

2.3.2. Ketenagakerjaan...18

2.3.3. Sistem Pengolahan Limbah...22

2.3.4. Pemasaran Produk...23

BAB 3 TINJAUAN SISTEM PERUSAHAAN...25

3.1. Proses Bisnis Perusahaan...25

3.2. Produk yang dihasilkan...27

v

3.2.1. Pengecoran untuk Iron Casting...27

3.2.2. Alumunium Casting...27

3.2.3. Plastic Injection...27

3.2.4. Rubber (Karet)...28

3.2.5. Stamping (Machining)...28

3.3. Proses Produksi...36

3.3.1. Proses Produksi Departemen OEM...39

3.4. Fasilitas Produksi...41

3.4.1. Sistem Penanganan Material...41

BAB 4 TINJAUAN PEKERJAAN MAHASISWA...43

4.1. Lingkup Pekerjaan...43

4.2. Tanggung Jawab dan Wewenang dalam Pekerjaan...44

4.3. Metodologi Pelaksanaan Pekerjaan...45

4.4. Hasil Pekerjaan...49

4.4.1. Tugas Minggu ke-1: Merekap Mesin pada Nakayama...50

4.4.2. Tugas Minggu ke-2: Meng-update Data Cycle Time dan Urutan Pengerjaan Produksi...53

4.4.3.Tugas Minggu ke-3: Tahapan Proses Penjadwalan Loading versus Capacity (LVC)...54

4.4.4. Tugas Minggu ke-4: Diskusi Usulan kepada Pembimbing Lapangan...58

BAB 5 PENUTUP...59 LAMPIRAN

vi

DAFTAR TABEL

Tabel 4.1. Hasil Rekap yang dilakukan pada Departemen Nakayama...50

Tabel 4.2. Tampilan Produk Brake Drum pada OEM...53

Tabel 4.3. Form Bagian Plan Delivery...54

Tabel 4.4. Form Bagian Production Plan...54

Tabel 4.5. Form Bagian Actual Production...56

Tabel 4.6. Form Bagian Balance...57

Tabel 4.7. Form Bagian Actual Delivery...57

vii

DAFTAR GAMBAR

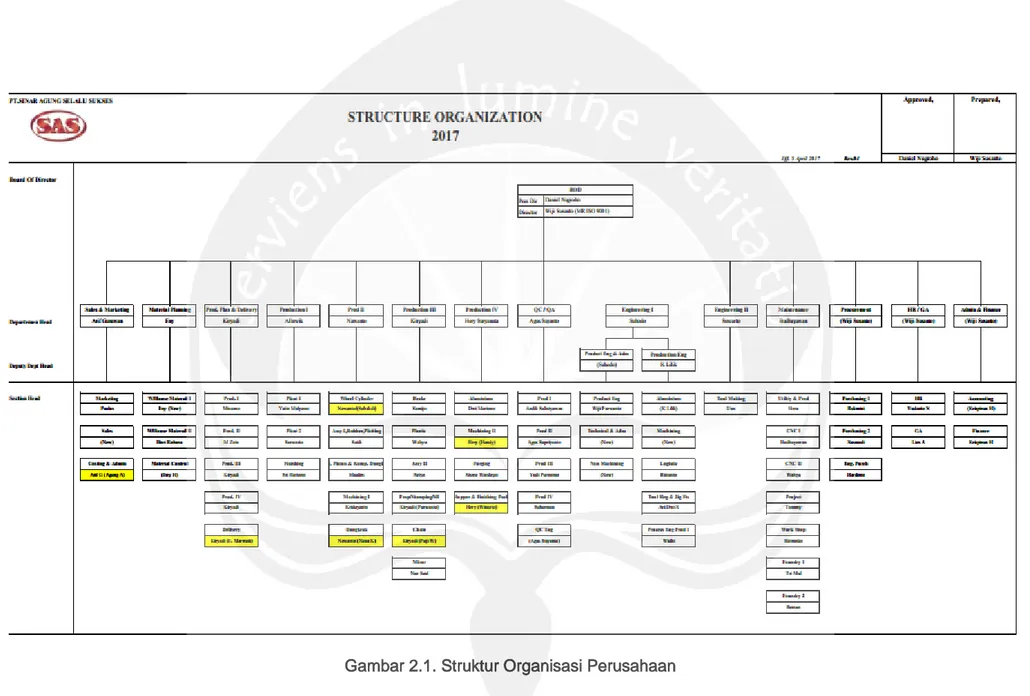

Gambar 2.1. Struktur Organisasi Perusahaan...8

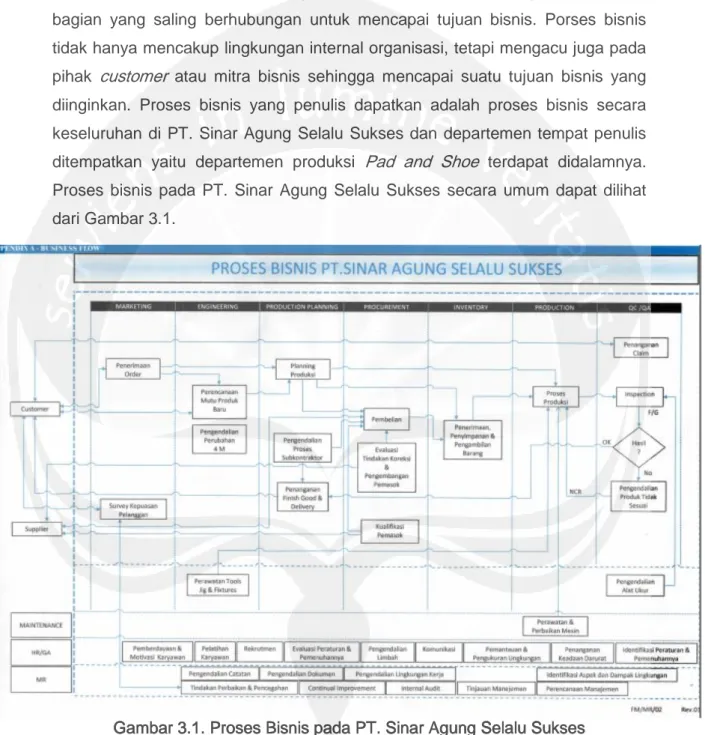

Gambar 3.1. Proses Bisnis pada PT. Sinar Agung Selalu Sukses...25

Gambar 3.2. Produk Kaca Spion...28

Gambar 3.3. Produk Lampu Mobil dan Motor...28

Gambar 3.4. Produk Disc Pad dan Brake Shoe...28

Gambar 3.5. Produk Brake Drum...28

Gambar 3.6. Produk Injection Molding...28

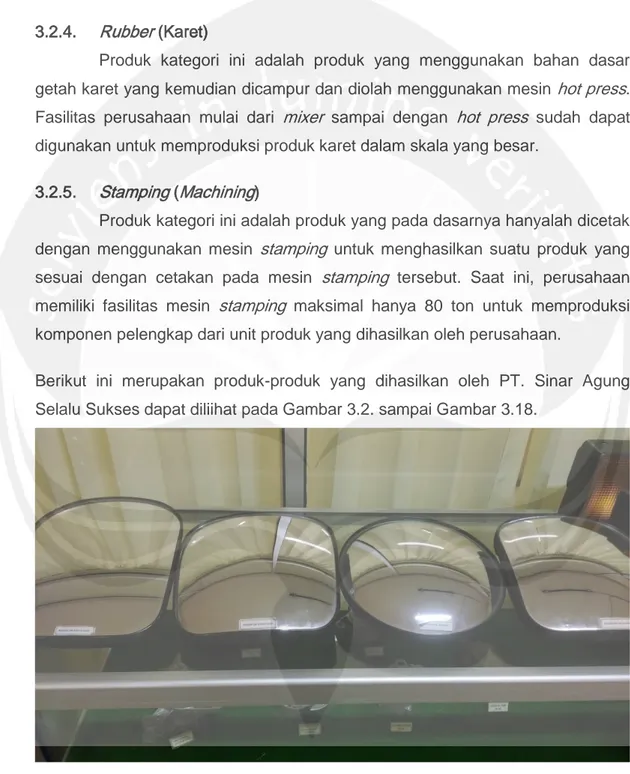

Gambar 3.7. Produk Pengecoran Logam...28

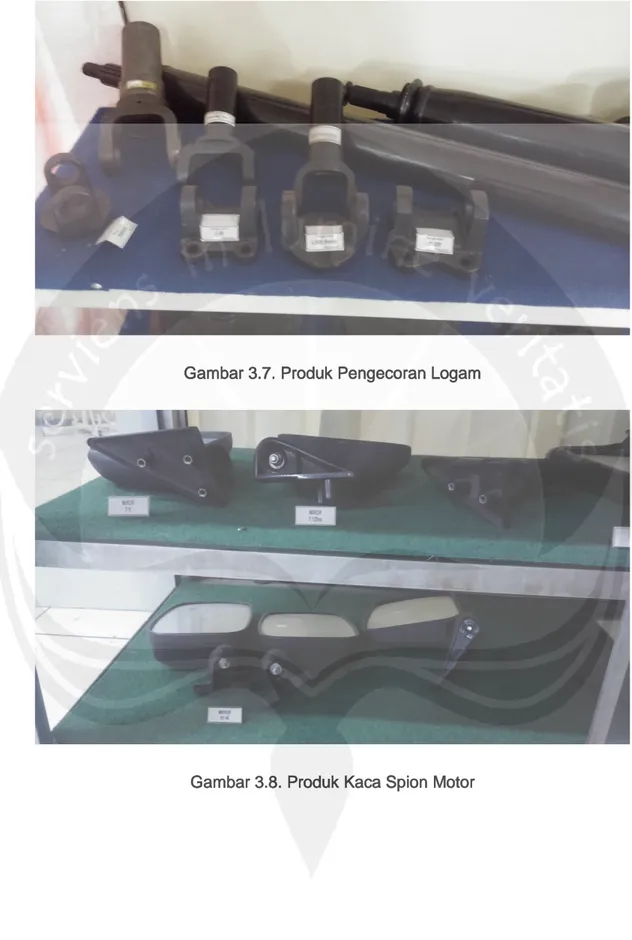

Gambar 3.8. Produk Kaca Spion Motor...28

Gambar 3.9. Produk Pengecoran Logam 2...32

Gambar 3.10. Produk Pengecoran Logam 3...32

Gambar 3.11. Produk Pengecoran Logam 4...33

Gambar 3.12. Produk Pengecoran Logam 5...33

Gambar 3.13. Produk Pengecoran Logam 6...34

Gambar 3.14. Produk Pengecoran Logam 7...34

Gambar 3.15. Produk Pengecoran Logam Silindris...35

Gambar 3.16. Produk Pengecoran Logam Silindris 2...35

Gambar 3.17. Produk Pengecoran Logam Silindris 3...36

Gambar 3.18. Produk Kaca Lampu Plastik...36

Gambar 3.19. Proses Produksi Departemen OEM...40

Gambar 4.1. Proses Bisnis Bagian Produksi...44

Gambar 4.2. Diagram Alir Pelaksanaan Pekerjaan Nakayama Minggu ke-1...46

Gambar 4.3. Diagram Alir Pelaksanaan Pekerjaan LVC OEM Minggu ke-2....47

Gambar 4.4. Diagram Alir Pelaksanaan Pekerjaan Minggu ke-3...48

Gambar 4.5. Diagram Alir Pelaksanaan Pekerjaan Nakayama Minggu ke-1..49

Gambar 4.6. Fishbone Diagram...52

1 BAB 1 PENDAHULUAN

Bab ini merupakan bab awal sebagai pengantar mengenai latar belakang dan tujuan diadakannya Kerja Praktek ini. Pada bab ini terdiri dari 3 bagian yaitu latar belakang, tujuan, serta tempat dan waktu pelaksanaan kerja praktek yang saya laksanakan.

1.1. Latar Belakang

Dalam era globalisasi seperti sekarang ini, tingkat persaingan dalam dunia usaha semakin ketat seiring dengan pesatnya perkembangan teknologi dewasa ini, termasuk dalam sektor industri. Hal ini menyebabkan dunia kerja menuntut tersedianya faktor produksi yang berkualitas. Tenaga kerja sebagai salah satu faktor produksi dituntut untuk dapat menguasai pekerjaannya dengan baik, terampil, dan profesional untuk dapat mendukung tercapainya tujuan suatu perusahaan dan peningkatan taraf hidup yang lebih baik.

Universitas merupakan suatu lembaga pendidikan yang berperan mencetak tenaga-tenaga profesional yang dibutuhkan oleh masyarakat maupun industri. Namun demikian, bekal yang diberikan oleh universitas kepada mahasiswa memadai secara teori, namun kurang memadai dalam prakteknya, sehingga banyak sarjana lulusan universitas kurang mengenal secara langsung dunia kerja yang akan dimasukinya serta penerapan ilmu yang diperolehnya selama kuliah.

Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Atma Jaya Yogyakarta (PSTI UAJY) mewajibkan semua mahasiswanya untuk melaksanakan kerja praktek sesuai dengan Kurikulum di PSTI UAJY. Untuk melaksanakan kerja praktek ini mahasiswa memerlukan bekal ilmu yang cukup, karenanta syarat untuk melaksanakan kerja praktek ini adalah mahasiswa telah menempuh kuliah minimal 5 semester. Selain itu mahasiswa diwajibkan telah mengikuti kegiatan Kunjungan Industri untuk mendukung pemahaman akan lingkungan yang akan dihadapi ketika melaksanakan kerja praktek. Untuk melaksanakan kerja praktek ini, mahasiswa dapat memilih sendiri perusahaan tempat kerja prakteknya dan kemudian mengajukannya ke PSTI UAJY untuk mendapatkan persetujuan dan surat pengantar dari Fakultas Teknologi Industri UAJY kepada perusahaan tempat kerja praktek yang dituju. Adapun syarat bagi

2

mahasiswa untuk dapat mengajukan surat pengantar kerja praktek tersebut adalah telah menempuh minimal 81 sks, memperoleh nilai minimal C untuk mata kuliah Sistem Produksi, telah mengikuti seminar (ujian) kerja praktek minimal 3 kali (dalam waktu yang berbeda), telah mengikuti sosialisasi kerja praktek dan kegiatan kunjungan industri yang diselenggarakan oleh PSTI UAJY. Kerja Praktek paling cepat dilaksanakan setelah Ujian Akhir Semester kelima sejak pertama kali mahasiswa terdaftar.

PSTI UAJY memandang kerja praktek sebagai wahana atau sarana bagi mahasiswa untuk mengenali suasana di industri serta menumbuhkan, meningkatkan, mengembangkan, dan mensimulasikan etos kerja profesional sebagai calon sarjana Teknik Industri. Kerja praktek dapat dikatakan sebagai ajang simulasi profesi mahasiswa teknik industri. Paradigma yang harus ditanamkan adalah bahwa selama kerja praktek mahasiswa bekerja di perusahaan yang dipilihnya. Bekerja, dalam hal ini mencakup kegiatan perencanaan, perancangan, perbaikan, penerapan dan pemecahan masalah.

Karenanya dalam kerja praktek kegiatan yang dilakukan oleh mahasiswa adalah:

a. Mengenali ruang lingkup perusahaan

b. Mengikuti proses kerja di perusahaan secara kontinu

c. Melakukan dan mengerjakan tugas yang diberikan oleh atasan, supervisor atau pembimbing lapangan

d. Mengamati perilaku sistem

e. Menyusun laporan akhir dalam bentuk tertulis f. Melaksanakan ujian kerja praktek

Secara khusus, dalam lingkup Teknik Industri haruslah selalu disadari bahwa yang dikaji adalah kesatuan elemen sistem yang terdiri atas Manusia, Mesin, Material, Metode, Uang, Energi, Lingkungan dan Informasi. Artinya, dalam melaksanakan aktivitas yang menjadi tanggung jawabnya, Sarjana Teknik Industri harus selalu memandang aktivitasnya dalam kerangka sistem yang melingkupi aktivitas itu.

1.2. Tujuan

Hal-hal yang ingin dicapai melalui pelaksanaan Kerja Praktek ini adalah:

a. Melatih kedisiplinan.

3

b. Melatih kemampuan berinteraksi dengan bawahan, rekan kerja, dan atasan dalam perusahaan.

c. Melatih kemampuan untuk beradaptasi dengan lingkungan kerja.

d. Mengamati secara langsung aktivitas perusahaan dalam berproduksi dan menjalankan bisnisnya.

e. Melengkapi teori yang diperoleh di perkuliahan dengan praktek yang ada di perusahaan.

f. Menambah wawasan mengenai sistem produksi dan sistem bisnis.

g. Menganalisis masalah ergonomi, proses produksi, dan lingkungan, kemudian memberikan solusi yang logis.

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek

Kerja Praktek ini dilaksanakan terhitung mulai tanggal 14 Agustus 2017 sampai dengan 20 September 2017 di PT. Sinar Agung Selalu Sukses, Jl. Raya Solo-Sragen, KM. 7,7, Ngalasan RT. 02/RW. 01 Brujul, Jaten, Karanganyar Solo, Jawa Tengah.

Selama pelaksanaan kerja praktek, Penulis ditempatkan pada Divisi Production Planning and Inventory Control (PPIC), dibawah pengawasan Kepala Departemen Production Planning and Inventory Control (PPIC), yaitu Bapak Kiryadi. Serta pembimbing kerja praktek yang ada yaitu Bapak Irwanto.

4 BAB 2

TINJAUAN UMUM PERUSAHAAN

Bab ini merupakan bab yang memberikan penjelasan tentang profil perusahaan, tempat saya menempuh Kerja Praktek. Pada bab ini terdiri dari 3 bagian yaitu sejarah singkat perusahaan, struktur organisasi perusahaan, dan manajemen perusahaan.

2.1. Sejarah Singkat Perusahaan

Pada sub bab ini akan dijelaskan mengenai sejarah didirikannya PT.

Sinar Agung Selalu Sukses dan perkembangannya mulai dari awal berdiri hingga sekarang. Pada sub bab ini terdiri dari 6 bagian yaitu sejarah perusahaan, profil perusahaan, lokasi produksi PT. Sinar Agung Selalu Sukses, Pencapaian dari PT. Sinar Agung Selalu Sukses, Penggunaan Energi dan Produk yang dihasilkan.

2.1.1. Sejarah Perusahaan

PT Sinar Agung Selalu Sukses didirikan pada tahun 1995. PT. Sinar Agung Selalu Sukses telah mengembangkan berbagai komponen otomotif dan produk pengecoran yang menghasilkan kualitas barang yang sangat baik untuk kepuasan bagi para pelanggan.

Terletak di Solo, Jawa Tengah, PT. Sinar Agung Selalu Sukses mempekerjakan orang-orang yang sangat terlatih dengan luas kira-kira 7 hektar.

Dengan kemajuan teknologi semua alat-alat produksi dirancang khusus untuk pembuatan spare part dengan standart internasional sehingga mutu produk terjamin kualitasnya, PT. Sinar Agung Selalu Sukses mengembangkan pusat CNC mesin ekstensif serta proses induksi pengecoran yang kuat. Kami memiliki kualifikasi dan staff ahli di setiap departemen.

Pada tahun 1973, PT. Sinar Agung Selalu Sukses diresmikan sebagai retail dari toko Spare Part di Jalan Slamet Riyadi, Solo – Jawa Tengah. Pada tahun 1981, toko Spare Part memulai untuk mengimpor spare parts. Pada tahun 1995, peresmian pabrik dengan fasilitas untuk produksi pada liniDedicated Machining wheel cylinder dan lini karet. Pada tahun 2001, memulai fasilitas untuk FC/FCD Casting, pengecoran alumunium dan lini mesin secara umum. Pada tahun 2004, dilakukan penambahan fasilitas untuk Plastic Injection, Stamping Parts line. Pada tahun 2005, menerima sertifikat ISO 9001 : 2000 (yang pada

5

tahun 2008 telah ditingkatkan menjadi ISO 9001 : 2008). Dan pada tahun 2011, telah menerima sertifikat untuk QSEAL (sertifikat standar spare part dari Sentra Otomotif Indonesia).

Pada tahun 1995, PT. Sinar Agung Selalu Sukses (SAS) semula hanya memproduksi wheel cylinder dan master cylinder. Pada tahun 2002, PT. SAS mulai mengembangkan perusahaan dengan membangun fasilitas baru seluas 10 hektar di Desa Ngalasan Karanganyar Jawa Tengah. Hingga kini PT. SAS telah berkembang menjadi perusahaan terkemuka penghasil produk-produk komponen otomotif (spare part) dari bahan besi cor dan alumunium yang berkualitas dengan merk dagang terdaftar “HTS”, “BGF”, dan “SAS”.

PT. Sinar Agung Selalu Sukses secara berkesinambungan (continue) menaikkan fasilitas untuk memenuhi kebutuhan pelanggan dan tuntutan proses produksi yang semakin berkembang.

PT. Sinar Agung Selalu Sukses didukung oleh Team Management yang berpengalaman dan Team Engineering yang ahli sehingga dapat memberikan kualitas yang tinggi dan biaya produksi yang rendah sesuai dengan yang diinginkan oleh tuntutan produk dan pelanggan.

PT. Sinar Agung Selalu Sukses sangat yakin bahwa produk yang dihasilkan sesuai dengan Standar Internasional (ISO). Perkembangan dan sukses dari PT. Sinar Agung Selalu Sukses adalah sangat mungkin, sebab PT.

Sinar Agung Selalu Sukses sangat memegang komitmen dalam memenuhi kepuasan pelanggan serta menjamin pelanggan mendapatkan nilai dan pelayanan terbaik.

2.1.2. Profil Perusahaan

Berikut disajikan profil perusahaan dari PT. Sinar Agung Selalu Sukses:

a. Nama Perusahaan : PT. Sinar Agung Selalu Sukses

b. Lokasi : Ngalasan RT.02/RW.01 Nrujul, Jaten, Karanganyar

Solo – Jawa Tengah, Indonesia c. Didirikan : April 1995

d. Status Investasi : Perusahaan Investasi Domestik e. Shareholder Utama : PT. Sinar Agung Prasadikindo f. Bisnis Utama : Manufaktur Komponen Otomotif

6

g. Total Jumlah Karyawan : 1325 Orang, terdiri dari 1206 karyawan laki-laki

dan 119 karyawan perempuan

h. Nomor NPWP : 01.545.727.8.528.000

i. Fasilitas Utama : Pengecoran untuk Iron Casting, Alumunium Die Casting, Plastic Injection, Rubber Line dan Machining Line

j. Nomor Telepon : (0271) 821438 / (0271) 821439 Nomor Faximile : (0271) 827410

2.1.3. Lokasi Produksi PT. Sinar Agung Selalu Sukses

Lokasi produksi Pt. Sinar Agung Selalu Sukses terletak pada Jl. Ngalasan RT.02/RW.01 Brujul, Jaten, Karanganyar, Solo, Jawa Tengah, Indonesia. Pada lokasi tersebut, produksi terbagi menjadi 5 unit produksi yang terdiri dari Pengecoran untuk Iron Casting, Alumunium Die Casting, Plastic Injection, Rubber Line dan Machining Line.

2.1.4. Pencapaian dari PT. Sinar Agung Selalu Sukses

Dari awal berdirinya PT. Sinar Agung Selalu Sukses sampai sekarang, perusaahaan ini telah mendapatkan penghargaan antara lain seperti dibawah ini:

a. Perolehan sertifikat ISO 9001:2000 (tahun 2008 dinaikkan menjadi ISO 9001:2008)

b. Perolehan sertifikat QSEAL (Sertifikat untuk Standar spare part dari Sentra Otomotif Indonesia)

2.1.5. Penggunaan Energi

Dalam kegiatan proses produksi, digunakan LPG dan listrik. Energi gas LPG ini lebih sering digunakan untuk proses pengecoran logam. Karena pada saat mencairkan logam yang ada pada bagian pengecoran logam dibutuhkan suhu yang sangat tinggi, maka penggunaan LPG yang terhubung pada tungku pemanas dibutuhkan lebih dari 1 tabung gas LPG, tergantung dari logam apa yang dicairkan karena berbeda jenis logam berbeda juga keperluan suhu untuk mencapai titik leburnya. Kemudian LPG juga digunakan dikantin yang ada, untuk memasak nasi dan makanan yang disediakan untuk karyawannya. Selain penggunaan LPG, dalam produksi digunakan juga energi listrik dalam proses produksi yang ada. Seperti pada mesin yang digunakan untuk pembuatan disc pad, mesin plastic injection, dan masih banyak lagi mesin yang menggunakan listrik. Listrik yang ada disediakan dari PLN.

7

Untuk keperluan air bersih yang digunakan untuk digunakan pada kamar mandi dan keperluan kantin seperti memasak nasi, memasak air, dan sebagainya disediakan dari PDAM. Tetapi untuk air yang digunakan untuk membersihkan pabrik ataupun menyiram tanaman digunakan air bekas yang sudah diolah oleh perusahaan.

2.1.6. Produk yang dihasilkan

Bidang kerja PT Sinar Agung Sinar Agung Selalu Sukses mencakup ruang lingkup pembuatan komponen otomotif dan barang umum secara massal. PT.

Sinar Agung Selalu Sukses saat ini melakukan pembuatan komponen otomotif dan barang umum yang desain produknya telah dibuat oleh team internal engineering maupun dari pelanggan. Produk yang di buat mencakup proses Casting Iron dan Alumunium, Plastic Injection, Rubber Mix and Forming, Machining and Assembling. Beberapa produk utama yang diproduksi oleh PT.

Sinar Agung Selalu Sukses adalah Brake Drum, Wheel Cylinder, Propeller Shaft dan lain-lain.

2.2. Struktur Organisasi

Struktur organisasi adalah suatu jabaran dari kedudukan setiap pelaku dalam perusahaan, hubungan dari orang-orang yang menjabat di dalamnya.

Struktur organisasi mencerminkan hierarki yang berarti setiap kedudukan memiliki fungsi, tanggung jawab dan wewenang masing-masing. Struktur organisasi berperan sangat fundamental dalam suatu perusahaan tidak akan dapat menjalankan fungsi sebagaimana mestinya. Penempatan jabatan dalam organisasi harus sesuai dengan kemampuan yang dimiliki sehingg orang-orang tersebut dapat melaksanakan pekerjaannya dengan baik. Struktur organisasi tiap perusahaan pasti berbeda-beda, disesuaikan dengan kebutuhan dan kultur daripada perusahaan tersebut. Selain itu juga disesuaikan dengan ukuran atau skala dari perusahaan tersebut.

2.2.1. Bagan Struktur Organisasi

Bagan struktur organisasi yang penulis sajikan adalah bagan organisasi secara keseluruhan. Bagan struktur organisasi PT. Sinar Agung Selalu Sukses dapat dilihat pada gambar 2.1.

8

Gambar 2.1. Struktur Organisasi Perusahaan

9

Berikut adalah penjelasan untuk fungsi masing-masing jabatan:

1. Department Head :

Merupakan kepala departemen yang memimpin departemen tertentu yang membawahi staff departemen, kepala bagian, kepala regu dan operator.

a. Tugas Pokok:

Merupakan kewajiban dalam melakukan pekerjaan agar aktivitas produksi berjalan dengan lancer.

i. Mengkoordinasi kepala bagian/Section Head yang ada di departemennya.

ii. Melakukan Controlling efektifitas operasional produksi berjalan dengan baik.

iii. Memastikan semua standart proses produksi berjalan dengan baik.

iv. Memastikan pencapaian target produksi bisa berjalan dengan baik.

v. Menjamin kelancaran proses produksi melalui perencanaan yang sudah dibuat.

b. Tugas Tambahan yaitu membantu Top Manajemen dengan gagasan dalam penetrasi bisnis.

c. Wewenang:

Merupakan keputusan-keputusan yang dapat diambil jika terjadi sesuatu hal.

i. Stop line atas hasil kualitas produk. (Maksimal 60 menit).

ii. Melakukan penilaian karya terhadap bawahannya.

iii. Menegakkan kedisiplinan bawahannya.

iv. Menetapkan ijin cuti, ijin keluar kantor dan lembur bawahan.

v. Memberikan keputusan-keputusan teknis dalam rangka optimalisasi produktifitas kerja dan menjaga hubungan kerja.

vi. Mengusulkan program pelatihan karyawan kepada Departemen Human Resource Development.

vii. Berwenang menyeleksi para karyawan baru (sampai level supervisor).

viii. Mengusulkan sanksi atas setiap pelanggaran terhadap perusahaan kepada Departemen Human Resource Development.

d. Tanggung Jawab:

Merupakan beban yang harus ditanggung dalam melaksanakan tugasnya.

10

i. Mengontrol pelaksanaan dan prosedur yang telah dibuat.

ii. Memastikan semua pelaksanaan kegiatan operasional produksi telah mengikuti standart mutu.

iii. Melakukan evaluasi dan analisa seluruh kegiatan produksi secara berkala.

iv. Melakukan pembinaan terhadap seluruh karyawan produksi.

v. Merencanakan dan mempersiapkan semua sarana dan prasarana demi kelancaran proses produksi.

vi. Menjamin 5S berjalan dengan baik.

e. Persyaratan yang dibutuhkan (Job Spesification):

i. Minimal Pendidikan adalah D3

ii. Minimal Skill : Mampu menggunakan alat ukur teknik, mampu membaca gambar teknik, mampu mengoperasionalkan komputer untuk mengolah data, mengerti dan memahami prosedur standart mutu yang berhubungan dengan produksi.

iii. Pengalaman: D3 minimal 10 tahun melakukan proses dilini kerja terkait dan S1 minimal 5 tahun melakukan proses dilini kerja terkait.

f. Target Skill:

Merupakan tujuan yang harus dicapai dengan menggunakan skill tertentu agar tercapai suatu tujuan.

i. Mampu menganalisa dan memberikan solusi terhadap permasalahan yang terjadi dilini kerja terkait seperti analisa penyimpangan standar kualitas, analisa penyimpangan standar kerja.

ii. Mampu mengendalikan kepemimpinan yang menjadi tanggung jawabnya.

iii. Mampu membuat activity plan yang efektif dan terealisasi dengan baik untuk meningkatkan kualitas departemen yang di pimpinnya.

g. Training yang dibutuhkan adalah Quality Awareness, Leadership, Manajemen Sumber Daya Manusia, Manajemen Produksi, Proses Produksi (Casting, Machining, Injection, dll).

h. Hubungan Kerja:

Merupakan hubungan kerja yang berkesinambungan antar departemen.

i. Intern: Departemen QC, Engineering, PPIC, MTC. ii. Ekstern: Customer.

11 2. Section Head / Kepala Bagian:

Merupakan kepala bagian yang memimpin plant tertentu yang membawahi kepala regu dan operator.

a. Tugas Pokok

Merupakan kewajiban dalam melakukan pekerjaan agar aktivitas produksi berjalan dengan lancar.

i. Set Up Man Power dilini kerja.

ii. Memastikan semua peralatan kerja tersedia (consumeable, Alat ukur, dll).

iii. Koordinasi dengan departemen lain.

iv. Memeriksa laporan pencapaian produksi dan memvalidasikan.

v. Mengkoordinasi kepala regu yang ada di bagian/section-nya.

vi. Melakukan Controlling efektifitas operasional produksi berjalan dengan baik.

vii. Memastikan semua standart proses produksi berjalan dengan baik.

viii. Memastikan pencapaian target produksi bisa berjalan dengan baik.

ix. Menjamin kelancaran proses produksi melalui perencanaan yang sudah di buat.

b. Tugas Tambahannya adalah melakukan analisa performansi kualitas dengan departemen lain, melakukan analisa performansi pencapaian hasil dan melakukan improvement yang berkesinambungan.

c. Wewenang:

Merupakan keputusan-keputusan yang dapat diambil jika terjadi sesuatu hal.

i. Stop Line atas hasil kualitas produk (Maksimal 30 menit).

ii. Melakukan penilaian karya terhadap bawahannya.

iii. Menegakkan kedisiplinan bawahannya.

iv. Menetapkan ijin cuti, ijin keluar kantor dan lembur bawahan.

v. Memberikan keputusan-keputusan teknis dalam rangka optimalisasi produktifitas kerja dan menjaga hubungan.

vi. Mengusulkan program pelatihan karyawan kepada departemen Human Resource Development.

vii. Wewenang menyeleksi para karyawan baru (sampai level Kepala- Kepala Regu).

12

viii. Mengusulkan sanksi atas setiap pelanggaran terhadap perusahaan kepada Departemen Human Resourve Development.

d. Tanggung Jawab:

Merupakan beban yang harus ditanggung dalam melaksanakan tugasnya.

i. Mengontrol pelaksanaan dari prosedur yang telah dibuat.

ii. Memastikan semua pelaksanaan kegiatan operasional produksi telah mengikuti standart mutu.

iii. Melakukan evaluasi dan analisa seluruh kegiatan produksi secara berkala.

iv. Melakukan pembinaan terhadap seluruh karyawan produksi.

v. Merencanakan dan mempersiapkan semua sarana dan prasarana demi kelancaran proses produksi.

vi. Menjamin 5S berjalan dengan baik.

e. Persyaratan yang dibutuhkan (Job Spesification):

i. Minimal pendidikan yaitu D3 Tehnik.

ii. Minimal Skill : Mampu menggunakan alat ukur teknik, mampu membaca gambar teknik, mampu mengoperasikan komputer untuk mengolah data, mengerti dan memahami prosedur standart mutu yang berhubungan dengan produksi.

iii. Pengalaman minimal 5 tahun melakukan proses dilini kerja terkait.

f. Target Skill:

Merupakan tujuan yang harus dicapai dengan menggunakan skill tertentu agar tercapai suatu tujuan.

i. Mampu menganalisa dan memberikan solusi terhadap permasalahan yang terjadi dilini kerja terkait seperti analisa penyimpangan standar kualitas, analisa penyimpangan standar kerja.

ii. Mampu mengendalikan kepemimpinan yang menjadi tanggung jawabnya.

iii. Mampu membuat activityplan yang efektif dan terealisasi dengan baik untuk meningkatkan kualitas bagian/section yang di pimpinnya.

g. Training yang dibutuhkan adalah Quality Awareness, Leadership, Manajemen Sumber Daya Manusia, Manajemen Produksi, Proses Produksi (Casting, Machining, Injection, dll).

13 h. Hubungan Kerja:

Merupakan hubungan kerja yang berkesinambungan antar departemen.

i. Intern: Departemen QC, Engineering, MTC, PPIC. ii. Ekstern: Customer.

3. Kepala Regu:

a. Tugas Pokok:

Merupakan kepala regu yang memimpin semua operator yang berada di plant.

i. Set up Man Power dilini kerja.

ii. Memastikan semua peralatan kerja tersedia (consumeable, alat ukur dan lain-lain).

iii. Koordinasi dengan regu dan departemen lain.

iv. Membuat laporan pencapaian produksi dan memvalidasikan.

v. Mengkoordinasi operator yang ada di regunya.

vi. Melakukan Controlling efektifitas operasional produksi berjalan dengan baik.

vii. Memastikan semua standart proses produksi berjalan dengan baik.

viii. Memastikan pencapaian target produksi bisa berjalan dengan baik.

b. Tugas Tambahan yang diberikan adalah improvement yang berkesinambungan.

c. Wewenang:

Merupakan keputusan-keputusan yang dapat diambil jika terjadi sesuatu hal.

i. Stop line atas hasil kualitas produk (Maksimal 10 menit).

ii. Melakukan penilaian karya terhadap bawahannya, iii. Menegakkan kedisiplinan bawahannya.

iv. Memberikan keputusan-keputusan teknis dalam rangka optimalisasi produktifitas kerja dan menjaga hubungan kerja.

d. Tanggung Jawab:

Merupakan beban yang harus ditanggung dalam melaksanakan tugasnya.

i. Membantu menyampaikan Kebijakan Perusahaan dalam hal target produksi kepada unit bawahan.

14

ii. Mengkoordinasi pelaksanaan proses produksi di divisi yang menjadi tanggung jawabnya.

iii. Memberikan arahan tentang rencana produksi harian kepada operator.

iv. Melakukan kontrol operasional mesin dan hasil produksi.

v. Memonitor, mengevaluasi dan menganalisa laporan hasil produksi.

vi. Melakukan koordinasi kerja dengan unit bawahan.

vii. Mengontrol disiplin kerja bawahan.

viii. Mengkoordinasikan dengan pihak yang terkait apabila terdapat maslaah terhadap proses produksi.

ix. Melaksanakan tugas lain yang diberikan oleh atasannya.

x. Memelihara lingkungan kerja dan keselamatan kerja.

xi. Melaksanakan program 5S berjalan dengan baik.

e. Persyaratan yang dibutuhkan (Job Specification):

i. Minimal pendidikan yaitu SMK Teknik / SMU.

ii. Minimal Skill yang diperlukan mampu menggunakan alat ukur teknik dan membaca gambar teknik.

iii. Pengalaman minimal 5 tahun melakukan proses dilini kerja terkait.

f. Target Skill:

Merupakan tujuan yang harus dicapai dengan menggunakan skill tertentu agar tercapai suatu tujuan.

i. Mampu menganalisa dan memberikan solusi terhadap permasalahan yang terjadi dilini kerja terkait seperti analisa penyimpangan standar kualitas dan analisa penyimpangan standar kerja.

ii. Mampu mengendalikan kepemimpinan yang menjadi tanggung jawabnya.

g. Training yang dibutuhkan adalah Quality Awareness, Leadership, Proses Produksi (Casting, Machining, Injection, dll) dan Program CNC.

h. Hubungan Kerja: Departemen QC, Engineering, MTC, PPIC. 4. Operator Produksi:

a. Tugas Pokok:

Merupakan operator yang berada di plant dan bekerja menangani mesin secara langsung.

i. Menjalankan proses produksi sesuai Surat Perintah Kerja.

15

ii. Melakukan serah terima Dies/Mold/Jig dari setter untuk melakukan proses produksi.

iii. Menanggapi komplain dari bagian inspeksi untuk melakukan perbaikan.

iv. Mengontrol stabilitas mesin selama produksi dan melaporkan hal-hal yang menghambat kelancaran produksi.

v. Menerima dan memeriksa material dari PPIC gudang.

b. Wewenang:

Merupakan keputusan-keputusan yang dapat diambil jika terjadi sesuatu hal

i. Menghentikan produksi bila menemukan penyimpangan yang terjadi dan melaporkan kepada atasannya.

ii. Tidak meneruskan barang hasil produksi yang gagal/cacat ke proses selanjutnya.

c. Tanggung Jawab:

Merupakan beban yang harus ditanggung dalam melaksanakan tugasnya i. Melakukan produksi sesuai dengan target yang telah ditentukan.

ii. Melaporkan penyimpangan yang terjadi kepada atasannya.

iii. Melaporkan pencapaian hasil produksi dalam harian produksi.

iv. Mematuhi peraturan dan ketentuan yang ditetapkan perusahaan.

v. Memelihara lingkungan kerja dan keselamatan kerja.

d. Persyaratan yang dibutuhkan (Job Specification):

i. Minimal pendidikan yaitu SMK Teknik / SMU.

ii. Minimal Skill mampu menggunakan alat ukur teknik dan membaca gambar teknik.

iii. Pengalaman minimal 1 tahun melakukan proses dilini kerja terkait.

e. Target Skill:

i. Mampu mengoperasikan mesin/peralatan produksi dengan baik dan mengetahui kekurangan/ketidaklayakan mesin-mesin yang dioperasikan.

ii. Memahami secara mendalam standart kualitas yang telah ditentukan dalam QCS (Quality Check Standart).

f. Training yang dibutuhkan:

i. Pemahaman dalam pemakaian alat ukur.

ii. Preventif Maintenance mesin.

16 iii. Keselamatan Kerja.

g. Hubungan Kerja: Departemen QC, Engineering, MTC, PPIC.

2.3. Manajemen Perusahaan

Pada sub bab ini akan dibahas bagaimana PT. Sinar Agung Selalu Sukses melakukan manajemen terhadap perusahaannya. Manajemen yang dilakukan adalah secara keseluruhan mulai dari tenaga kerja, pemasaran, sampai pengolahan limbah (lingkungan) yang ada. Sub bab ini terdiri dari 4 bagian yaitu visi misi perusahaan, ketenagakerjaan, sistem pengolahan limbah dan pemasaran produk yang dihasilkan.

2.3.1. Visi dan Misi Perusahaan a. Visi

Menjadi salah satu pabrik, importir, grosir dan eceran sparepart dengan harga kompetitif dan melayani dengan baik di Asia Tenggara.

b. Misi

i. Menjaga harga yang kompetitif dan produk yang berkualitas.

ii. Meningkatkan pelayanan yang terbaik pada pelanggan melalui cabang- cabang.

iii. Melanjutkan keuntungan pada para stakeholder (karyawan).

iv. Meningkatkan efektivitas pemasaran dan penjualan.

c. Nilai-nilai yang harus dibangun, yaitu I3:

i. Inisiatif: bertindak melebihi yang dibutuhkan atau yang dituntut dari pekerja, melakukan sesuatu tanpa menunggu perintah lebih dahulu dengan tujuan untuk memperbaiki atau meningkatkan hasil pekerjaan, menciptakan peluang baru atau untuk menghindari timbulnya masalah.

ii. Integritas: jujur, berperilaku konsisten serta berpegang teguh pada prinsip kebenaran untuk menjalankan apa yang dikatakan secara bertanggung jawab.

iii. Interaksi: berhubungan antar individu yang satu dengan individu yang lainnya dan usaha bersama untuk mencapai satu tujuan.

d. Kebijakan Mutu Perusahaan

Kami selalu membuat produk yang bersaing demi kepuasan pelanggan melalui pemenuhan persyaratan, perbaikan yang berkelanjutan dan usaha- usaha efisiensi yang tepat.

17 e. Sikap Kerja:

i. Senantiasa memberikan pelayanan terbaik pada pelanggan.

ii. Senantiasa mengutamakan keamanan dan keselamatan dalam bekerja.

iii. Senantiasa membina kerjasama antar rekan kerja.

iv. Senantiasa meletakan barang, dan alat kerja pada tempat yang telah ditentukan serta memelihara kebersihan lingkungan kerja.

v. Senantiasa memastikan, menerima, membuat, dan meneruskan barang yang bagus.

vi. Senantiasa berusaha melakukan perbaikan di tempat kerja.

vii. Senantiasa menggunakan material, alat-alat dan sumber daya seefisien mungkin.

f. Kebijakan Mutu Lingkungan:

i. Melakukan perbaikan secara terus menerus terhadap sistem manajemen lingkungan dengan meminimalkan aspek-aspek yang menimbulkan pencemaran lingkungan serta mencegah terjadinya pencemaran terhadap lingkungan.

ii. Menetapkan Tujuan dan Sasaran Lingkungan yang terkait dengan aspek lingkungan yang berdampak penting, pembatasan pemakaian material yang mengandung bahan-bahan berbahaya (Restriction of Hazardous Substances), serta efisiensi penggunaan energi.

iii. Pemenuhan terhadap semua peraturan, perundang-undangan lingkungan dan ketentuan-ketentuan lainnya yang berkaitan dengan aktivitas perusahaan serta melakukan evaluasi kepatuhan terhadap peraturan tersebut.

g. 5R/5P/5S, meliputi:

i. Ringkas/Pemilahan/Seiri, dengan memisahkan barang-barang yang diperlukan dengan barang-barang yang tidak diperlukan, uang tidak diperlukan disingkirkan.

ii. Rapi/Penataan/Seiton, dengan menempatkan barang-barang secara teratur sehingga mudah dilihat.

iii. Resik/Pembersihan/Seiso, dengan membersihkan ruang kerja dari segala macam kerugian.

iv. Rawat/Pemantapan/Seiketsu, menjaga tempat kerja agar tetap Ringkas, Rapi dan Resik.

18

v. Rajin/Pembiasaan/Shitsuke, selalu menaati peraturan dan ketentuan yang berlaku di perusahaan.

2.3.2. Ketenagakerjaan a. Sumber Daya Manusia

Manusia adalah salah satu elemen dalam perusahaan. Tanpa adanya manusia, proses bisnis suatu perusahaan tidak akan mungkin berjalan. Manusia yang memiliki potensi dan kemampuan sesuai dengan kebutuhan sangat dibutuhkan sebagai sumber daya perusahaan. PT. Sinar Agung Selalu Sukses memiliki 1080 karyawan terhitung hingga bulan Juli 2015 ini.

PT. Sinar Agung Selalu Sukses hanya menerapkan sistem karyawan tetap. Untuk operator yang ada di lantai produksi diterapkan sistem kontrak dengan karyawan tersebut. Sehingga status karyawan tersebut akan habis masa berlakunya jika masa kontrak yang telah disepakati sudah habis.

b. Prosedur Perekruitan Karyawan

Sebelum seorang karyawan diterima di PT. Sinar Agung Selalu Sukses, calon karyawan tersebut harus mengikuti prosedur perekruitan karyawan yang ada. Berikut ini merupakan prosedur perekruitan karyawan yang terbagi menjadi beberapa tahap, antara lain adalah sebagai berikut:

i. Tahap seleksi administrasi yaitu melalui surat lamaran yang masuk.

ii. Tahap pemanggilan calon karyawan.

iii. Tahap interview dengan Human Resource. iv. Tahap interview dengan departemen yang dituju.

v. Final interview dengan Human Resource.

c. Pembagian Jam Kerja

Untuk pembagian jumlah hari kerja, dapat dilihat dibawah ini:

i. Hari kerja : Hari Senin – Jumat:

Untuk Operator:

Shift 1: 07:00 – 15:00 WIB Shift 2: 15:00 – 23:00 WIB Shift 3: 23:00 – 07:00 WIB

Untuk Staff: 07:00 – 16:00 WIB

19 Hari Sabtu:

Untuk Operator:

Shift 1: 07:00 – 12:00 WIB Shift 2: 12:00 – 17:00 WIB Shift 3: 17:00 – 22:00 WIB

Untuk Staff: 07:00 – 12:00 WIB

ii. Hari libur : Minggu dan Hari Libur Nasional iii. Jam istirahat:

Shift 1: 12:00 – 13:00 WIB Shift 2: 20:00 – 21:00 WIB Shift 3: 04:00 – 05:00 WIB Hari Sabtu tidak ada istirahat

Jam operasional produksi pada PT. Sinar Agung Selalu Sukses adalah selama 24 jam. Hal ini berarti pabrik ini tergolong ke dalam continous production. Hal itu mengakibatkan terjadinya pembagian shift untuk operasional produksi.

Ada 3 shift untuk produksi, yaitu meliputi:

i. Shift 1, bekerja dari pukul 07:00 – 15:00 WIB.

ii. Shift 2, bekerja dari pukul 15:00 – 23:00 WIB iii. Shift 3, bekerja dari pukul 23:00 – 07:00 WIB

Dibagian produksi terdapat sistem pergantian shift bagi tiap pekerja, sehingga pekerja shift 1 tidak bekerja hanya di shift 1 terus untuk setiap minggunya. Jangka pergantian shift adalah 1 minggu. Pekerja shift 1 akan menjadi pekerja shift 2 di minggu berikutnya, pekerja shift 2 akan menjadi pekerja shift 3 di minggu berikutnya, dan pekerja shift 3 akan menjadi pekerja shift 1 pada minggu berikutnya.

Dengan kebutuhan 3 shift tersebut, maka PT. Sinar Agung Selalu Sukses harus difasilitasi karyawan dalam jumlah yang banyak untuk memenuhi kebutuhan. Maka, PT. Sinar Agung Selalu Sukses sering kali membuka lowongan pekerjaan secara terus menerus untuk menadapatkan jumlah pekerja operator yang mencukupi.

Pada PT. Sinar Agung Selalu Sukses ini, sistem lembur diberlakukan apabila suatu lini produksi belum menyelesaikan target produksi ketika sudah dekat dengan duedate. Ketika kondisi normal, tidak diberlakukan sistem lembur.

20 d. Sistem Pengupahan

Sistem pengupahan pada PT. Sinar Agung Selalu Sukses dibayarkan sebulan sekali pada awal bulan. Gaji tersebut dibayarkan melalui rekening ATM dari masing-masing karyawan. Besarnya gaji yang diterima oleh karyawan ditinjau berdasarkan jenis pekerjaan, kemampuan (skill) dari karyawan tersebut, serta pendidikan yang dimiliki oleh karyawan tersebut. Untuk pekerja umum seperti tukang bersih-bersih, operator packing, dan sebagainya membutuhkan syarat pendidikan minimal lulusan sekolah dasar. Untuk operator mesin membutuhkan syarat pendidikan minimal SMK jurusan permesinan. Untuk staff membutuhkan syarat pendidikan minimal D3. Bonus juga diberikan pada awal bulan apabila karyawan tersebut selama 1 bulan sebelumnya tidak pernah absen sama sekali (masuk kerja secara rutin).

e. Fasilitas yang Diterima oleh Karyawan

Karyawan adalah salah satu elemen paling penting yang harus dimiliki dan dirawat oleh suatu perusahaan. Dari sisi kesehatan, jaminan ekonomi, tunjangan, keselamatan, agama, budaya dan keamanan. Setelah seseorang diterima menjadi karyawan di PT. Sinar Agung Selalu Sukses ini, semua karyawan memiliki hak untuk mendapatkan fasilitas meliputi:

i. Tunjangan Hari Raya (THR):

Menjelang hari raya Idul Fitri setiap setahun sekali perusahaan memberikan tunjangan hari raya keagamaan sesuai dengan PerMen No.04/Men/1994 tentang pemberian tunjangan hari raya. Dan diberikan selambat-lambatnya 7 hari sebelum hari raya.

ii. Jaminan kesehatan (melalui Jamsostek)

Perusahaan memberikan jaminan kesehatan dengan mendaftarkan setiap karyawan ke dalam Program Jamsostek, yang meliputi kecelakaan kerja, jaminan dihari tua, dan kematian bukan akibat kecelakaan.

iii. Poliklinik

Fasilitas ini adalah sebuah bentuk kepedulian perusahaan terhadap kesehatan dan keselamatan karyawannya. Semua karyawan yang mengalami cedera atau keluhan kesehatan akibat pekerjaannya di pabrik dapat mendatangi poliklinik ini.

iv. Bus Jemputan

Bus jemputan ini disediakan oleh PT. Sinar Agung Selalu Sukses untuk karyawan yang tidak memiliki sarana transportasi untuk menuju ke pabrik.

21

Tetapi rute antar jemputnya sudah ditetapkan oleh perusahaan. Sehingga setiap sebelum dimulai shift, bis jemputan akan menjemput karyawan yang akan bekerja pada shift berikutnya, kemudian setelah selesai shift, bis jemputan akan mengantarkan para karyawan yang telah dijemput sebelumnya.

v. Nasi Putih Gratis

PT. Sinar Agung Selalu Sukses juga menyediakan nasi putih gratis untuk para karyawannya yang ingin makan di kantin. Jika karyawan ingin makan di kantin perusahaan, tinggal mengambil nasi putih kemudian membeli lauk di kantin yang ada.

vi. Minum dan Teh:

PT. Sinar Agung Selalu Sukses juga menyediakan minum gratis untuk karyawannya. Minuman susu gratis disediakan untuk kepala masing- masing departemen dan staff yang ada. Kemudian minuman air putih disediakan untuk operator mesin yang ada di lantai produksi berupa galon dan gelas.

vii. Tempat ibadah

Fasilitas mushola diberikan di dekat gerbang pintu masuk perusahaan.

Mushola ini ditujukan pada karyawan yang beragama muslim dapat menuaikan kewajiban ibadahnya, terlebih pada hari jumat untuk karyawan pria yang beragama muslim dan akan menunaikan sholat jumatan pada mushola tersebut juga diadakan sholat jumatan bersama. Selain mushola, juga disediakan tempat ibadah di ruang kantor meeting untuk karyawan yang beragama kristiani untuk beribadah bersama-sama setiap hari jumat.

viii. Safety Tools

PT. Sinar Agung Selalu Sukses selalu memperhatikan keselamatan dari para karyawannya, sehingga perusahaan menyediakan alat-alat pengaman saat bekerja (safety tools) seperti sarung tangan, masker, kacamata pelindung, dan sepatu pelindung (pada beberapa departemen yang membutuhkan saja). Kemudian perusahaan juga menyediakan seragam yang dapat melindungi tubuh karyawannya.

ix. Kantin

Terdapat sebuah kantin yang disediakan oleh PT. Sinar Agung Selalu Sukses yang penjual atau juru masaknya berasal dari penduduk sekitar.

22

Kantin menyediakan makanan dengan harga yang murah, higienis, dan aman dikonsumsi. Di dalam kantin tersedia meja dan kursi dengan jumlah yang memadai. Kantin juga menyediakan jasa pembelian makanan dengan cara dibungkus untuk karyawan yang ingin makan didalam kantor saja.

x. Toilet

Toilet tersebar dengan jumlah yang merata pada semua unit disetiap bangunan pabrik. Toilet difasilitasi dengan kloset jongkok, kran (sumber air), ember, gayung dan sabun.

xi. Rest Area

PT. Sinar Agung Selalu Sukses menyediakan tempat-tempat teduh yang berada dipinggir-pinggir bangunan pabrik dengan bangku taman untuk digunakan sebagai Rest Area atau tempat beristirahat untuk pekerja yang ingin istirahat tetapi tidak di kantin. Pekerja dapat tidur dan merokok di area tersebut.

xii. Area parkir

Kebanyakan karyawan di PT. Sinar Agung Selalu Sukses menggunakan alat transportasi pribadi (kendaraan). Hal ini disebabkan karena jauhnya jarak yang harus ditempuh karyawan untuk menuju ke pabrik. Oleh karena itu perusahaan menyediakan tempat parkir roda dua yang luas dibagian belakang pabrik, dan tempat parkir roda empat yang disediakan dibagian depan pabrik.

2.3.3. Sistem Pengolahan Limbah

Salah satu hasil samping dari proses produksi adalah limbah. Pengertian limbah adalah sisa hasil pengolahan dari suatu proses yang tidak memiliki nilai tambah, tetapi memberikan dampak negatif bagi lingkungan dan harus segera ditangani agar tidak membahayakan lingkungan. Setiap pabrik harus mengidentifikasi potensi limbah apa yang bisa muncul akibat kegiatan operasionalnya. Setelah mengidentifikasi potensi limbah yang muncul dalam suatu pabrik, pabrik tersebut harus berupaya untuk menanggulanginya sehingga limbah tersebut menjadi sesuatu yang berguna atau tidak berguna tetapi tidak memberikan dampak bahaya bagi lingkungan. Limbah yang dihasilkan oleh PT.

Sinar Agung Selalu Sukses adalah limbah padat dan limbah cair.

Untuk limbah padat yang dihasilkan oleh perusahaan berupa beram, kardus bekas, dan kaleng. Sistem manajemen pengolahan limbah padat

23

dilakukan dengan cara mengumpulkan semua limbah padat yang ada, kemudian dijual lagi kepada perusahaan eksternal. Untuk beram, sudah ada perusahaan eksternal tersendiri yang akan membeli dan mengolahnya. Untuk kardus bekas dan kaleng, dijual kepada perusahaan daur ulang agar dapat dimanfaatkan kembali.

Untuk limbah cair yang dihasilkan oleh perusahaan berupa air bekas cucian mesin dan oli bekas atau sisa cat dan tiner. Sistem manajemen pengolahan limbah cair dilakukan dengan cara menampung semua limbah cair yang ada dan dipisahkan berdasarkan bahan tersebut termasuk bahan berbahaya dan beracun atau tidak. Untuk air bekas cucian mesin diolah kembali untuk digunakan kembali sebagai air untuk mengepel, menyiram tanaman, dan keperluan kamar mandi (bila air tersebut tidak terlalu kotor). Kemudian untuk oli bekas, sisa cat dan tiner ditampung di bak penampungan kemudian diberikan kepada perusahaan eksternal yang mengolah oli bekas, cat dan tiner bekas.

2.3.4. Pemasaran Produk

PT. Sinar Agung Selalu Sukses menjalin kerjasama dengan beberapa perusahaan dan memasarkan produk jadinya ke seluruh indonesia. Saat ini PT.

Sinar Agung Selalu Sukses memiliki outlet-outlet yang tersebar di seluruh Indonesia, yaitu lebih tepatnya pada setiap ibukota provinsi yang ada di Indonesia karena PT. Sinar Agung Selalu Sukses ini merupakan tergabung dalam satu grup perusahaan yaitu PT. SAS. PT. Sinar Agung Selalu Sukses ini memiliki beberapa pelanggan tetap seperti PT. Sinar Agung Prasadikindo (Grup perusahaan / Trading Spare Part after Market), PT. Trubo Engineering (Komponen Dump Truck), PT. Braja Mukti Cakra (OEM Part Manufacturer), PT.

Yanmar Diesel Indonesia (Agricultural Machinery), PT. Morita Tjokro Gearindo (OEM Part Manufacturer), dan lain-lain. Strategi pemasaran yang diterapkan oleh PT. Sinar Agung Selalu Sukses adalah melalui:

a. Website, produk-produk dari PT. Sinar Agung Selalu Sukses dapat ditemukan pada situs web milih PT. Sinar Agung Selalu Sukses.

b. Brand building, dengan menggunakan merk-merk khas dari produk-produk PT. Sinar Agung Selalu Sukses untuk berbagai varian produk. Sebagai contoh, produk disc pad dan brake shoe bermerk Zenku Genuine Parts sehingga konsumen lebih familiar dengan nama merek tersebut.

24

c. Promosi, promosi produk bisa dilakukan dengan berbagai cara, yaitu melalui iklan dan discount harga.

d. Sponsorship, dengan menjadi sponsor suatu kegiatan, merk produk akan lebih terkenal ke kalangan masyarakat luas.

e. Bantuan bencana alam, sebagai bentuk kepedulian terhadap masyarakat yang tertimpa musibah, sekaligus sebagai sarana untuk menonjolkan nama baik dari perusahaan.

25 BAB 3

TINJAUAN SISTEM PERUSAHAAN

3.1. Proses Bisnis Perusahaan

Proses bisnis adalah rangkaian aktivitas dari suatu bagian atau antar bagian yang saling berhubungan untuk mencapai tujuan bisnis. Porses bisnis tidak hanya mencakup lingkungan internal organisasi, tetapi mengacu juga pada pihak customer atau mitra bisnis sehingga mencapai suatu tujuan bisnis yang diinginkan. Proses bisnis yang penulis dapatkan adalah proses bisnis secara keseluruhan di PT. Sinar Agung Selalu Sukses dan departemen tempat penulis ditempatkan yaitu departemen produksi Pad and Shoe terdapat didalamnya.

Proses bisnis pada PT. Sinar Agung Selalu Sukses secara umum dapat dilihat dari Gambar 3.1.

Gambar 3.1. Proses Bisnis pada PT. Sinar Agung Selalu Sukses

26

Dari proses bisnis diatas dapat dilihat aliran aktivitas yang terjadi pada PT. Sinar Agung Selalu Sukses. Pihak-pihak yang berkaitan dengan proses bisnis tersebut yaitu Customer, Supplier, Marketing, Engineering, Production Planning, Procurement, Inventory, Production, Quality Control/Quality Assurance, Maintenance, Human Resource, dan Management Resource. Proses yang berlangsung dimulai dari penerimaan order dari customer oleh bagian marketing, kemudian pihak engineering melakukan perencanaan mutu produk baru. Bagian production planning membuat planning produksi. Lalu bagian procurement melakukan pembelian ke supplier sambil melakukan evaluasi tindakan koreksi dan pengembangan pemasok yang ada yang akan berhubungan langsung dengan supplier. Bagian procurement juga melakukan kualifikasi pemasok untuk melihat apakah supplier yang ada sudah memenuhi standar atau belum. Lalu bagian Inventory melakukan penerimaan, penyimpanan dan pengambilan barang. Setelah barang-barang yang dibutuhkan sudah tersedia oleh departemen inventory, baru kemudian departemen production melakukan proses produksi yang ada. Setelah proses produksi selesai maka produk jadi tersebut dibawa kepada departemen Quality Control untuk dilakukan inspeksi. Pada saat dilakukan inspeksi akan diperoleh hasilnya apakah produk jadi yang ada sudah memenuhi standar atau belum, jika sudah akan diberikan kepada departemen Production Planning untuk dilakukan penanganan Finish Good dan Delivery barang yang sudah jadi menuju ke Customer. Dan sebaliknya jika pengendalian produk tidak sesuai maka departemen quality controlakan menyampaikan informasi pada departemen production untuk melakukan produksi lagi atau perbaikan terhadap produk tersebut. Departemen quality control juga melakukan pengendailan terhadap alat ukur seperti mengecek keakuratan alat ukur, ada kerusakan atau tidak, dan sebagainya. Untuk perawatan toolsjig dan fixtures yang digunakan selama proses produksi menjadi tanggung jawab dari departemen engineering. Setelah produk dikirimkan kepada customer maka bagian marketing akan melakukan survei kepuasan pelanggan terhadap produk yang telah diterima untuk selanjutnya dijadikan usulan perbaikan terhadap sistem yang ada. Jika ada klaim yang diajukan oleh customer maka akan ditangani oleh departemen quality control.

Selain aktivitas-aktivitas diatas terdapat juga aktivitas-aktivitas pendukung lainnya yang dikerjakan oleh departemen pendukung jalannya produksi seperti maintenance, human resource, dan management resource. Departemen

27

maintenance bertugas untuk menjaga jalannya proses produksi yang ada dengan melakukan perawatan dan perbaikan mesin yang digunakan selama proses produksi. Untuk kegiatan seperti pemberdayaan dan memotivasi karyawan, pelatihan karyawan, rekrutmen, evaluasi peraturan dan pemenuhan peraturan tersebut, komunikasi, pemantauan dan pengukuran lingkungan, penanganan keadaan darurat jika terjadi suatu situasi yang berbahaya dan identifikasi peraturan beserta pemenuhannya dilakukan oleh departemen Human Resource. Untuk aktivitas pendukung lainnya seperti pengendalian catatan, pengendalian dokumen, pengendalian lingkungan kerja, identifikasi aspek dan dampak lingkungan, tindakan perbaikan dan pencegahan dari hasil survei kepuasan pelanggan, continual improvement, internal audit, tinjauan manajemen, dan perencanaan manajemen dilakukan oleh bagian Management Resource. 3.2. Produk yang Dihasilkan

PT. Sinar Agung Selalu Sukses menghasilkan sangat banyak varian produk, variansi produk tersebut dapat digolongkan menjadi 5 kategori produk, yaitu produk pengecoran untuk Iron Casting, Alumunium Die Casting, Plastic Injection, Rubber Line, dan Machining Line.

3.2.1. Pengecoran untuk Iron Casting

Produk kategori ini adalah produk yang dihasilkan dengan cara mencairkan biji besi terlebih dahulu, kemudian di cetak dengan cara pengecoran.

Besi cair tersebut ditempatkan pada cetakan yang sudah disiapkan sebelumnya.

Saat ini, kapasitas yang ada mencapai 600 tons per bulan dengan memproduksi banyak sekali produk untuk komponen otomotif dan part lainnya diikuti dengan uji yang memadai dalam kesesuaian dengan standar FC dan FCD.

3.2.2. Alumunium Casting

Produk kategori ini adalah produk yang dihasilkan dengan cara mencetak bubuk biji alumunium menjadi suatu produk sesuai dengan cetakan yang digunakan. Saat ini, perusahaan mempunyai mesin die casting sebesar 150 ton sampai dengan 350 ton dengan rata-rata produksi sebesar 100 ton per bulannya untuk komponen otomotif berbahan alumunium yang digunakan untuk memproduksi material dasar ADC 10, ADC 11, dan ADC 12.

28 3.2.3. Plastic Injection

Produk kategori ini menggunakan bahan baku silika dan dibuat dengan emudian mesin plastic injection sesuai dengan cetakan yang sudah ditentukan.

Saat ini, perusahaan telah memiliki 11 mesin plastic injection dengan spesifikasi dari 150 ton hingga 800 ton dengan bahan dasar ABS, PP, PVC dan PS.

3.2.4. Rubber (Karet)

Produk kategori ini adalah produk yang menggunakan bahan dasar getah karet yang kemudian dicampur dan diolah menggunakan mesin hot press. Fasilitas perusahaan mulai dari mixer sampai dengan hot press sudah dapat digunakan untuk memproduksi produk karet dalam skala yang besar.

3.2.5. Stamping (Machining)

Produk kategori ini adalah produk yang pada dasarnya hanyalah dicetak dengan menggunakan mesin stamping untuk menghasilkan suatu produk yang sesuai dengan cetakan pada mesin stamping tersebut. Saat ini, perusahaan memiliki fasilitas mesin stamping maksimal hanya 80 ton untuk memproduksi komponen pelengkap dari unit produk yang dihasilkan oleh perusahaan.

Berikut ini merupakan produk-produk yang dihasilkan oleh PT. Sinar Agung Selalu Sukses dapat diliihat pada Gambar 3.2. sampai Gambar 3.18.

Gambar 3.2. Produk Kaca Spion

29

Gambar 3.3. Produk Lampu Mobil dan Motor

Gambar 3.4. Produk Disc Pad dan Brake Shoe

30

Gambar 3.5. Produk Brake Drum

Gambar 3.6. Produk Injection Molding 1

31

Gambar 3.7. Produk Pengecoran Logam

Gambar 3.8. Produk Kaca Spion Motor

32

Gambar 3.9. Produk Pengecoran Logam 2

Gambar 3.10. Produk Pengecoran Logam 3

33

Gambar 3.11. Produk Pengecoran Logam 4

Gambar 3.12. Produk Pengecoran Logam 5

34

Gambar 3.13. Produk Pengecoran Logam 6

Gambar 3.14. Produk Pengecoran Logam 7

35

Gambar 3.15. Produk Logam Silindris

Gambar 3.16. Produk Logam Silindris 2

36

Gambar 3.17. Produk Logam Silindris 3

Gambar 3.18. Produk Kaca Lampu Plastik 3.3. Proses Produksi

Definisi dari proses produksi adalah suatu rangkaian aktivitas untuk menciptakan barang dengan cara atau teknik melalui tahapan-tahapan dari bahan baku untuk diubah secara urut dan sistematis menjadi produk jadi.

Proses-proses yang terdapat dalam produksi biasanya melibatkan proses operasi, assembly, material handling, inspeksi sampai dengan packing.

37

Suatu proses produksi pasti memerlukan sumbar daya. Sumber daya yang digunakan merupakan modal utama untuk memulai suatu proses produksi.

Sumber daya yang dibutuhkan dalam proses produksi yaitu meliputi:

a. Material

Material biasanya lebih sering dikenal dengan istilah bahan baku. Semua perusahaan manufaktur pasti menggunakan bahan baku. Bahan baku diperoleh dari proses pembelian ataupun hasil dari industri primer yang dimiliki oleh perusahaan. Bahan baku bisa berupa barang setengah jadi dari produsen lain, bisa juga berupa barang mentah (hasil ektraksi dari alam ataupun pengambilan langsung dari alam). Pada perusahaan PT. Sinar Agung Selalu Sukses ini, terdapat banyak sekali jenis material yang terdiri dari biji besi, silika, getah karet, dan biji alumunium. Untuk material yang digunakan pada departemen produksi dimana penulis ditempatkan, yaitu departemen order equipment market (OEM), bahan baku yang digunakan terdiri dari 2 macam bahan yaitu bahan untuk machining dan bahan untuk die casting. Untuk material yang digunakan pada pengerjaan machining terdiri dari bahan seperti biji alumunium dan biji besi, sedangkan pada pengerjaan die casting hanya menggunakan bahan dari biji alumunium, kedua proses pengerjaan tersebut dibuat dengan komposisi yang berbeda-beda tergantung dari jenis barang yang dibuat membutuhkan komposisi yang seperti apa. Untuk material yang dibutuhkan pada pengerjaan di departemen order equipment market (OEM) diambil langsung dari hasil produksi departemen lainnya, yaitu Nakayama untuk biji alumunium dan Foundry untuk biji besi.

b. Manusia

Manusia adalah elemen yang mengendalikan hampir semua rangkaian proses produksi. Oleh karena itu, sumber daya manusia yang dibutuhkan untuk proses produksi harus memiliki ketrampilan atau skill yang sesuai dengan job description-nya. Pada sistem produksi di PT. Sinar Agung Selalu Sukses ini, terdapat banyak sekali tenaga kerja yang terlibat dalam proses produksi. Untuk proses produksi sendiri, dikendalikan oleh bagian Departemen Produksi dan didukung oleh bagian Engineering, Quality Control, Warehouse, PPIC, dan Maintenance.

c. Metode

Metode adalah cara-cara yang digunakan untuk memproses bahan baku menjadi bahan jadi misalnya dilas, dipanaskan, ditempa, di-press, digerinda, dikemas,

38

dan lain-lain. Pada proses produksi di PT. Sinar Agung Selalu Sukses, metode yang ada di perusahaan PT. Sinar Agung Selalu Sukses terdiri dari berbagai macam proses mengingat bahwa produk yang dihasilkan ada berbagai macam jenisnya. Untuk proses pengecoran untuk Iron Casting digunakan tenaga kalor dari gas elpiji yang digunakan, untuk Aluminium Casting menggunakan tenaga lisrik yang menghasilkan panas yang dapat digunakan untuk hot pressing pada saat pembuatan alumunium agar sesuai dengan bentuk cetakan, untuk Plastic Injection dan Rubber menggunakan tenaga listrik yang menghasilkan panas yang dapat mencetak plastik yang ada sesuai dengan bentuk cetakan yang diharapkan, dan juga untuk Machining salah satunya adalah mesin hot press yang menggunakan tenaga listrik untuk kemudian diubah menjadi energi panas yang dapat menimbulkan tekanan yang dapat mengubah bentuk bahan yang ada sesuai dengan bentuk cetakan yang diharapkan. Metode yang digunakan pada departemen dimana penulis ditempatkan, yaitu disc pad dan break shoe, menggunakan tenaga listrik untuk menjalankan beberapa mesin seperti shoot blast, oven, hot press, gerinda, mixer, dan sebagainya.

d. Money

Untuk mendapatkan sesuatu, seseorang harus melakukan pengorbanan berupa uang maupun tenaga. Uang atau dana dikeluarkan untuk membeli bahan baku, mesin, membayar pekerja, biaya riset, pajak, biaya operasional misalnya listrik, air, biaya perawatan, dan lain-lain.

e. Mesin

Mesin adalah salah satu elemen yang hampir bisa menggantikan manusia dalam proses produksi. Namun mesin tetap harus dikendalikan oleh manusia. Mesin memiliki umur hidup yang lebih pendek daripada umur manusia karena mesin bisa saja rusak sewaktu-waktu. Satu hal dari mesin yang mengungguli manusia yaitu mesin mempunyai tingkat kepresisian yang tinggi. Kadang-kadang ada proses yang tidak bisa dilakukan oleh manusia, tetapi dapat dikerjakan oleh mesin. Mesin produksi harus sesuai dengan kebutuhan proses produksi sehingga bahan baku yang diolah akan sesuai dengan spesifikasi proses yang diharapkan. Mesin yang terdapat di PT. Sinar Agung Selalu Sukses tergolong mesin yang masih dijalankan oleh tenaga manusia untuk melakukan proses machining dan juga die casting pada bagian order equipment market tersebut, serta juga menggunakan listrik yang ada. Sistem produksi pada PT. Sinar Agung

39

Selalu Sukses adalah berjenis flowshop, dapat dilihat dari karakteristik produksinya yaitu:

a. Aliran proses yang kontinyu dan repetitif.

b. Layout mesin yang berupa product layout, satu jenis produk dikerjakan dimasing-masing line produksi yang berbeda.

c. Material atau WIP bergerak dari proses yang satu ke proses berikutnya dengan menggunakan material handling berupa rak dorong maupun meja dorong.

d. Berorientasi pada mass production untuk satu jenis produk.

Semasa pelaksanaan kerja praktek, penulis ditugaskan pada divisi Production Planning and Inventory Control (PPIC) bagian produksi Order Equipment Market (OEM) untuk minggu ke-2, sehingga penulis akan menyajikan bagaimana proses penjadwalan yang terdapat pada departemen produksi Order Equipment Market (OEM).

3.3.1. Proses Produksi Departemen Order Equipment Market (OEM)

Alur proses produksi untuk di departemen OEM dapat dilihat pada Gambar 3.19.

40

FLOWCHART PROSES PRODUKSI OEM

FOUNDRY NAKAYAMA

MEMBUAT BAHAN BAKU DARI BIJI BESI

MEMBUAT BAHAN BAKU DARI BIJI ALUMUNIUM

SHOOT BLAST MIXER

QC PASS QC PASS

DEPARTEMEN OEM

DIE CASTING MACHINING

QC PASS QC PASS

PACKING PACKING

DELIVERY DELIVERY

Gambar 3.19. Proses Produksi Departemen OEM

Proses produksi yang ada terbagi menjadi 2 pada awalnya, yaitu proses produksi dari departemen Foundry untuk biji besi dan departemen Nakayama untuk biji alumunium. Kedua departemen tersebut mempunyai proses produksi yang berbeda. Setelah masing-masing departemen memproduksi bahan baku sesuai dengan order dari konsumen, selanjutnya bahan baku yang telah lolos quality control akan dikirim ke OEM untuk diproses sesuai dengan kebutuhan. Untuk pesanan yang tidak melalui tahap machining atau hanya bahan baku mentah saja disebut die casting, dimana proses selanjutnya langsung masuk ke tahap

41

QC Pass, sedangkan untuk pesanan yang melalui tahap machining atau diproses ulang dengan mesin akan diproses sesuai dengan urutan proses produksi yang dimana dari tiap barang berbeda-beda urutannya. Proses selanjutnya adalah masuk ke tahap QC Pass dimana baik barang die casting dan machining yang tidak lolos tahap tersebut akan dikembalikan ke departemen sebelumnya untuk diproses (dileburkan) ulang, sedangkan barang yang lolos tahap QC Pass akan masuk tahap packing dan selanjutnya akan segera dikirim (delivery).

3.4. Fasilitas Produksi

Dalam proses produksi, diperlukan fasilitas-fasilitas penunjang produksi.

Tata letak fasilitas secara umum diartikan sebagai tata cara pengaturan fasilitas- fasiliras pabrik guna menunjang kelancaran proses produksi. Keseluruhan fasilitas tersebut harus diatur sesuai dengan kebutuhan proses produksi sehingga hasil produksi dapat diproduksi dengan jumlah den kualitas sesuai dengan yang diharapkan, dapat diselesaikan tepat pada waktunya dengan biaya yang minimal. Untuk mengatur fasilitas produksi yang ada, PT. Sinar Agung Selalu Sukses juga menggunakan tipe product layout.

3.4.1. Sistem Penanganan Material

Material yang akan diproses memerlukan suatu penanganan. Material bergerak dari gudang bahan baku sampai menuju gudang produk jadi mengalami perpindahan selain diolah. Oleh karena itu, dibutuhkan suatu sistem penanganan material. Penanganan material meliputi memposisikan, memasukkan, memindahkan, menyimpan, memuatkan (loading), membongkar (unloading), mengidentifikasi dan melacak pergerakan material.

Tujuan dari adanya penanganan material, yaitu:

a. Menjaga dan meingkatkan kualitas produk, mengurangi kerusakan, dan memberi perlindungan pada material.

b. Meningkatkan keselamatan pekerja.

c. Mengurangi beban kerja fisik.

d. Mengurangi pemborosan waktu apabila sebelumnya material masih ditangani secara manual.

Pada PT. Sinar Agung Selalu Sukses terdapat peralatan-peralatan penanganan material yang dapat membantu peralatan produksi, antara lain:

42 a. Rak beroda

Rak beroda digunakan untuk memindahkan bahan campuran yang sudah selesai ditimbang. Rak ini memiliki sekat-sekat yang dapat diisi dengan pallet yang digunakan untuk menyangga gelas takaran yang ada.

b. Hand Truck

Hand Truck merupakan tranport equipment yang digunakan untuk memindahkan material berbentuk box ataupun karung. Pada pabrik ini, hand truck berkapasitas 150 kilogram. Hand truck ini digunakan untuk memindahkan bahan baku yang ada.

c. Container Box

Container Box adalah salah satu unitizing equipment berbentuk keranjang yang digunakan untuk memuat bahan-bahan dan produk yang berukuran kecil. Pada pabrik ini, container box digunakan untuk produk yang di-reject atau buffer dan bahan baku yang akan digunakan untuk produksi.

d. Timbangan Digital

Timbangan Digital adalah measuring equipment yang digunakan untuk menghitung bobot produk. Timbangan digital yang digunakan adalah timbangan digital dengan tingkat ketelitian 1 gram.

e. Fork Lift

Fork Lift adalah alat material handling yang digunakan untuk memindahkan beban yang berat. Pada pabrik ini, fork lift digunakan untuk memindahkan pallet-pallet yang berisi bahan baku produksi.

f. Mobil Truk

Mobil Truk adalah alat trasportasi yang digunakan untuk memindahkan barang atau bahan baku dari 1 departemen ke departemen yang lain. Pada pabrik ini, karena lokasi pabrik yang sangat luas dan sangat banyak departemennya. Maka untuk memindahkan bahan baku yang ada dari gudang ke seluruh departemen yang membutuhkan digunakan mobil truk ini.

43 BAB 4

TINJAUAN PEKERJAAN MAHASISWA

4.1. Lingkup Pekerjaan

Penulis dalam pelaksanaan kerja prakteknya ditempatkan di Divisi Production Planning and Inventory Control (PPIC) pada Departemen produksi Order Equipment Market (OEM), Nakayama dan Tromol/Dongkrak dibawah pengawasan Bapak Kiryadi dan Bapak Irwanto selaku Pemimpin Divisi Production Planning and Inventory Control (PPIC). Tugas pertama adalah merekap mesin yang ada pada departemen Nakayama, mencari actual produksi dan mencari kendala-kendala pada mesin yang ada, kemudian diuraikan dalam bentuk diagram fishbone. Tugas penulis yang kedua adalah membantu menganalisis dan melakukan penjadwalan yang ada pada lantai produksi, semua itu kemudian di-input kedalam sebuah form bernama Loading versus Capacity (LVC). Tugas penulis yang ketiga adalah diminta untuk mengamati alur proses tiap produk untuk mengetahui waktu proses (cycle time), kebutuhan material atau bahan baku dan apakah yang sedang diproduksi sudah sesuai dengan yang dijadwalkan atau tidak untuk dapat membantu memberikan usulan dan menjadwalkan produksi kedepannya.

Selama pelaksanaan kerja praktek, penulis telah dibimbing dan dibantu oleh:

a. Bapak Irwanto, selaku pembimbing lapangan.

b. Bapak Kiryadi, selaku Pemimpin Divisi Production Planning and Inventory Control (PPIC) yang telah membantu dalam pengambilan data dan menjelaskan tugas yang telah diberikan.

c. Bapak Saka, selaku Staff Administrasi Departemen Produksi Order Equipment Market (OEM) yang telah menemani penulis dalam mengambil data dan mengurus keperluan penulis selama di lantai produksi.

d. Seluruh operator produksi Departemen Produksi Order Equipment Market (OEM), Nakayama dan Dongkrak yang telah memberikan informasi dalam wawancara dilapangan selama kerja praktek dilaksanakan.