PENGARUH VARIASI JENIS PENGENTAL DAN METODE MORDAN PADA PENCAPAN KAIN KAPAS

DENGAN ZAT WARNA ALAM DAUN KENIKIR

(Cosmos caudatus)

TUGAS AKHIR JALUR STUDI KASUS

Diajukan Kepada Sekolah Tinggi Teknologi Warga Untuk Memenuhi Sebagian Persyaratan

Untuk Memperoleh Gelar Diploma

Oleh :

NAMA : TRIE HANDAYANI PERMATA SARI NIM : 174007

PROGRAM STUDI KIMIA TEKSTIL

SEKOLAH TINGGI TEKNOLOGI WARGA

Surakarta

Agustus, 2020

Halaman Pengesahan

PENGARUH VARIASI JENIS PENGENTAL DAN METODE MORDAN PADA PENCAPAN KAIN KAPAS

DENGAN ZAT WARNA ALAM DAUN KENIKIR

(Cosmos Caudatus)

Mengesahkan Telah Disetujui

Ketua Pembimbing Sekolah Tinggi Teknologi Warga

Y. Yulianto Kristiawan, S.T.,M.T Ir. Subiyati, M.T NIDN. 00055077301 NIDN. 0609046301

PERNYATAAN

Dengan ini saya menyatakan bahwa Tugas Akhir (TA) ini tidak mengandung karya yang pernah diajukan untuk memperoleh gelar diploma di suatu perguruan tinggi dan sepanjang pengetahuan saya juga tidak mengandung karya atau pendapat yang pernah di tulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Sukoharjo, 03 Agustus 2020 Penulis

Trie Handayani Permata Sari

HALAMAN PERSEMBAHAN

Laporan ini penulis persembahkan kepada :

Diri saya sendiri sebagai bentuk rasa syukur kepada Allah SWT.

Keluarga dan orang-orang yang tercinta.

Dosen Sekolah Tinggi Teknologi Warga yang telah memberikan ilmu-ilmu yang sangat bermanfaat.

Teman – teman seperjuangan.

Almamaterku.

vi

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa karena rahmat dan karunia-Nya penulis dapat menyelesaikan Laporan Tugas Akhir melalui jalur Skripsi dengan baik.

Maksud dan tujuan dari penyusunan dan penulisan Skripsi Tugas Akhir ini adalah untuk memenuhi syarat kelengkapan mengikuti Tugas Akhir dan memperoleh gelar Diploma III (D3) serta sebagai bekal pengetahuan dan pengembangan ilmu dalam dunia pertekstilan.

Sangat disadari oleh penulis bahwa Tugas Akhir ini masih terdapat kekurangan dan jauh dari sempurna baik dari isi maupun penulisannya, tanpa bantuan, bimbingan dan dukungan dari berbagai pihak semua ini tidak dapat terwujud. Oleh karena itu, pada kesempatan ini penulis mengucapkan terimakasih dengan kerendahan hati dan ketulusan hati kepada:

1. Bapak Y. Yulianto Kristiawan, S.T., M.T selaku Ketua Sekolah Tinggi Teknologi Warga.

2. Bapak Drs. Rahmat, M.T selaku Pembantu Ketua I (Bidang Akademik) Sekolah Tinggi Teknologi Warga.

3. Bapak Ir. Sulistyadi, M.T selaku Kaprodi Kimia Tekstil.

4. Ibu Ir. Subiyati, M.T selaku dosen pembimbing yang telah memberikan saran dan masukannya.

5. Semua pihak yang tidak mungkin penulis sebutkan satu persatu yang telah banyak membantu sehingga Tugas Akhir ini selesai dikerjakan.

Sukoharjo, 03 Agustus 2020

Penulis

vii

DAFTAR ISI

Halaman Judul ... i

Halaman Pengesahan ... ii

Halaman Persetujuan... iii

Pernyataan ... iv

Halaman Persembahan ... v

Kata Pengantar ... vi

Daftar Isi ... vii

Daftar Gambar... x

Daftar Tabel ... xi

Daftar Lampiran ... xii

Abstrak ... xiii

Abstract ... xiv

BAB I PENDAHULUAN A. Latar Belakang ... 1

B. Batasan Masalah ... 3

C. Rumusan Masalah ... 3

D. Tujuan dan Manfaat Penelitian ... 4

BAB II LANDASAN TEORI A. Tinjauan Pustaka ... 5

B. Dasar Teori ... 8

1. Serat kapas ... 8

a) Morfologi serat kapas ... 8

b) Komposisi serat kapas ... 9

c) Sifat – sifat fisika serat kapas ... 10

d) Sifat – sifat kimia serat kapas... 11

2. Zat warna alam ... 11

a) Zat warna asam/basa ... 12

b) Zat warna bejana ... 12

viii

c) Zat warna direk ... 13

d) Zat warna mordan ... 13

(1) Tanaman kenikir ... 15

3. Mordanting ... 16

4. Pencapan ... 18

a) Pencapan blok (block printing) ... 19

b) Pencapan semprot (spray printing) ... 19

c) Pencapan rol (roller printing)... 19

d) Pencapan kasa (screen printing) ... 20

5. Pengental ... 20

a) Carboxy Methyl Cellulose (CMC) ... 22

b) Manutex F ... 22

6. Pengeringan ... 23

C. Hipotesa ... 25

BAB III METODOLOGI PENELITIAN A. Bahan dan Alat ... 26

1. Bahan ... 26

2. Alat ... 26

B. Tempat dan Waktu Penelitian ... 27

1. Tempat penelitian dan pelaksanaan pengujian percobaan ... 27

2. Waktu penelitian/percobaan ... 27

C. Variabel Penelitian ... 27

1. Variabel bebas ... 27

2. Variabel terikat ... 27

D. Tahapan Penelitian ... 28

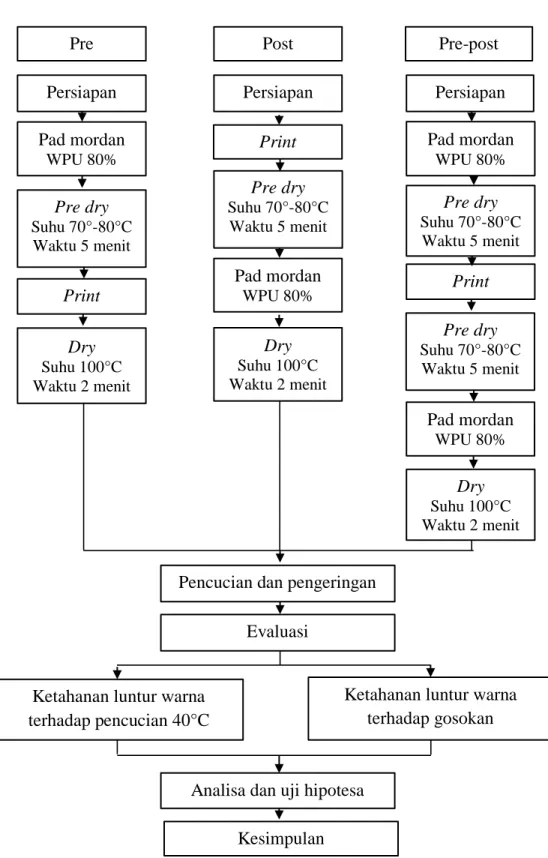

1. Flow proses ... 28

2. Prosedur ... 29

a) Persiapan kain... 29

b) Persiapan larutan zat warna ... 29

c) Persiapan pengental ... 30

d) Persiapan pasta cap ... 30

ix

e) Mordanting ... 30

f) Proses pre mordan ... 31

g) Proses pencapan ... 31

h) Proses post mordan ... 32

i) Proses pencucian ... 32

j) Pengujian ... 33

(1) Uji ketahanan luntur warna terhadap pencucian 40°C (SNI ISO 105-C06:2010)... 33

(2) Uji ketahanan luntur warna terhadap gosokan (SNI ISO 105– X12:2012) ... 34

3. Fungsi Zat ... 37

E. Analisis Data ... 37

BAB IV HASIL DAN PEMBAHASAN A. Hasil Penelitian ... 38

1. Pengujian ketahanan luntur warna terhadap pencucian ... 38

2. Pengujian ketahanan luntur warna terhadap gosokan ... 39

B. Pembahasan Hasil Penelitian ... 40

1. Uji ketahanan luntur warna terhadap pencucian ... 40

a) Perubahan warna ... 40

b) Penodaan warna ... 41

2. Uji ketahanan luntur warna terhadap gosokan ... 42

a) Gosokan kering... 42

b) Gosokan basah ... 43

BAB V PENUTUP 1. Kesimpulan ... 45

2. Saran ... 45

DAFTAR PUSTAKA ... 46

LAMPIRAN ... 51

x

DAFTAR GAMBAR

Gambar 2.1 Bentuk penampang membujur serat kapas ... 9

Gambar 2.2 Penampang melintang kapas mentah dan kapas merser ... 9

Gambar 2.3 Struktur molekul selulosa ... 10

Gambar 2.4 Daun kenikir ... 15

Gambar 2.5 Ikatan komplek antara serat – mordan – zat warna ... 16

Gambar 3.1 Flow proses kegiatan penelitian ... 28

Gambar 3.2 Flow proses pembuatan larutan mordanting ... 30

Gambar 3.3 Proses Pencucian ... 32

xi

DAFTAR TABEL

Tabel 2.1 Spesifik Amina Aromatik ... 6

Tabel 2.2 Komposisi Serat Kapas ... 10

Tabel 2.3 Jenis – Jenis Pengental ... 21

Tabel 3.1 Jadwal Kegiatan TA ... 27

Tabel 3.2 Standar Penilaian Perubahan Warna Pada Skala Abu-Abu ... 36

Tabel 3.3 Standar Penilaian Penodaan Warna Pada Skala Penodaan ... 36

Tabel 4.1 Nilai Rata – Rata Perubahan Warna (Grey Scale) Pada Ketahanan Luntur Warna Pencucian 40°C ... 38

Tabel 4.2 Nilai Rata – Rata Penodaan Warna (Staining Scale) Pada Ketahanan Luntur Warna Pencucian 40°C ... 38

Tabel 4.3 Nilai Rata – Rata Penodaan Warna (Staining Scale) Pada Ketahanan Luntur Warna Gosokan Kering ... 39

Tabel 4.4 Nilai Rata – Rata Penodaan Warna (Staining Scale) Pada Ketahanan Luntur Warna Gosokan Basah ... 39

xii

DAFTAR LAMPIRAN

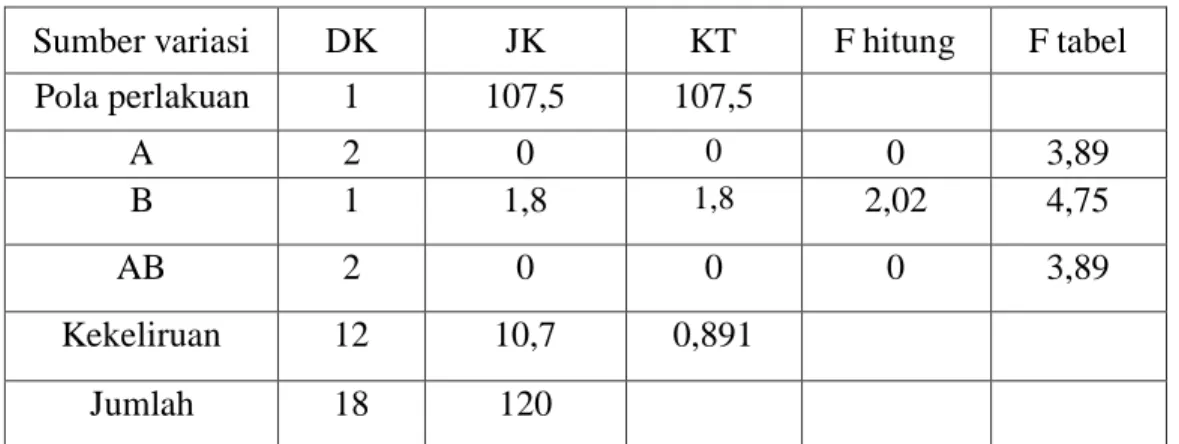

Lampiran 1. Perhitungan Anava Ganda ... 52

A. Perhitungan Anava Ganda Pencucian ... 52

1. Perubahan warna ... 52

2. Penodaan warna ... 55

B. Perhitungan Anava Ganda Gosokan ... 58

1. Gosokan kering ... 58

2. Gosokan basah ... 61

Lampiran 2. Dekomposisi Kain ... 63

Lampiran 3. Pembagian Kain Proses ... 67

Lampiran 4. Kain Hasil Pencapan... 68

xiii

ABSTRAK

Penelitian ini bertujuan untuk mengetahui pengaruh jenis pengental dan metode mordan pada ketahanan luntur warna terhadap pencucian dan gosokan pada hasil pencapan kain kapas. Faktor yang diteliti adalah jenis pengental, yaitu: Manutex F dan Carboxy Methyl Cellulose (CMC) serta metode mordan yang digunakan, antara lain : pre mordan, post mordan dan pre-post mordan. Pemordanan dilakukan dengan cara dipad WPU 80%, kemudian menggunakan pre-dry selama 5 menit dengan suhu 70°C - 80°C sebagai pengeringan dan dry selama 2 menit sebagai proses fiksasi menggunakan suhu 100°C. Kain setelah diproses semuanya dicuci dan dikeringkan. Hasil analisa data dengan anava ganda menunjukkan bahwa faktor jenis pengental tidak berpengaruh terhadap ketahanan luntur warna pencucian dan gosokan kering maupun basah, sedangkan metode mordan berpengaruh terhadap nilai perubahan warna terhadap ketahanan luntur warna pencucian dan nilai penodaan terhadap ketahanan luntur warna gosokan basah namun tidak berpengaruh terhadap nilai penodaan warna terhadap ketahanan luntur pada pencucian dan gosokan kering.

Kata kunci : Pencapan, Pewarna Alam, Daun Kenikir, Mordan, Pengental.

xiv

ABSTRACT

This study aims to determine the effect of the type of thickener and the mordant method on color fastness against washing and rubbing on the results of cotton cloth printing. The factors studied were the type of thickener, namely: Manutex F and Carboxy Methyl Cellulose (CMC) and the mordant method used, among others: pre mordant, post mordant and pre-post mordant. Mordanting is done by padded with 80% of WPU, then using pre-dry for 5 minutes with a temperature of 70°C - 80°C as drying and dry for 2 minutes as a fixation process using a temperature of 100

°C. The fabric after processing is all washed and dried. The results of data analysis with multiple anava showed that the type factor of thickener had no effect on the color fastness of washing and dry or wet rubbing, while the mordant method had an effect on the value of color change on washing color fastness and the tarnish value on color fastness of wet rubbing but had no effect on the tarnish value on color fastness in washing and dry rubbing.

Key words: Printing, Natural Dyes, Kenikir Leaves, Mordan, Thickener.

1

BAB I

PENDAHULUAN

A.

Latar Belakang MasalahIndustri tekstil di Indonesia memproduksi serat hingga hasil pewarnaan pada kain terutama untuk proses pencapan dengan penggunaan zat warna sintetis yang sangat mendominasi proses pewarnaan karena selain harga murah, mudah didapat dan juga mudah dalam penggunaannya. Penggunaan zat warna sintetis banyak menyebabkan pencemaran lingkungan khususnya pada lingkungan perairan, hal ini dapat dilihat dari kualitas air sungai disekitar industri tekstil yang sangat tercemar sehingga penggunaan zat warna sintetis perlu dikurangi (Haryono, 2018).

Tahun 2020 ini dunia mendapatkan musibah bencana berupa pandemi Covid 19 (Corona Virus Disease 2019), hampir seluruh dunia menerima wabah ini termasuk di Indonesia dan banyak dampak yang ditimbulkan ke semua sektor industri terutama industri tekstil. Harapan dari penelitian ini untuk menambah pengetahuan dan referensi tentang pencapan zat warna alam kepada pengrajin sablon, batik, industri printing dan wirausahawan dibidang tekstil agar dapat melakukan pencapan dengan zat warna alam, serta untuk pengembangan di bidang printing agar penggunaan zat warna alam untuk proses produksi bahan tekstil lebih banyak dan lebih bervariasi di pengrajin sablon, batik dan industri printing sehingga membantu pemerintah dalam mengurangi pencemaran lingkungan. Menurut Sitanggang (2017) bahwa zat pencemar dari limbah tekstil penggunaan zat warna sintetis yang mengandung senyawa azo memiliki sifat amino aromatisnya diduga keras menyebabkan penyakit kanker kulit (bersifat karsinogen). Penulis melihat bahwa proses pewarnaan bahan tekstil dengan zat warna alam dapat dilakukan dengan cara pencapan karena tidak ada yang membatasi bahwa hal tersebut tidak dapat dilakukan meski hanya ada beberapa referensi terkait dan selama ini pencapan zat warna alam belum banyak dilakukan di Indonesia.

Penelitian ini tentang pencapan zat warna alam daun kenikir pada kain kapas dengan memvariasikan jenis pengental yaitu penggunaan Manutex F dan Carboxy Methyl Cellulose (CMC), serta metode mordan dengan menggunakan dari jenis garam logam yaitu tawas (Al2(SO4)3). Pemilihan tersebut didasarkan atas sifat dari pengental dan mordan yang tidak mencemari lingkungan. Gratha (2012) menyebutkan bahan tekstil yang dapat diwarnai dengan zat pewarna alam adalah bahan-bahan yang berasal dari serat alam seperti sutera, wol, dan kapas. Kain kapas memiliki daya serap yang tinggi dengan moisture regain 8,5% (Putra, 2018).

Penelitian daun kenikir sebelumnya sudah diteliti melalui cara pencelupan oleh Wicaksono (2020) “Berdasarkan hasil pra-eksperimen pertama air rebusan kenikir bersifat netral, kemudian ditambahkan soda abu maupun asam asetat dapat digunakan sebagai zat pewarna alami namun warna yang dihasilkan tidak dapat terikat dengan baik pada kain kapas. Oleh sebab itu, dilanjutkan dengan pra-eksperimen kedua untuk menentukan fiksator yang dapat mengikat warna dengan baik (menghasilkan peningkatan warna stabil) menggunakan tawas, kapur dan tunjung. Hasil pra-eksperimen kedua bahwa fiksator tawas menghasilkan kerataan dan ketahanan luntur yang sangat baik dibanding kapur dan tunjung”.

Dalam penelitian Alan (2018) menuliskan bahwa Prabhu (2012) menjelaskan pemilihan tawas sebagai zat mordan dan fiksator dalam penelitian ini dianggap paling aman digunakan karena toksisitas lingkungannya hampir nol. Pengaruh jenis pengental dan metode mordan perlu untuk diteliti karena menyebabkan warna dari pewarna alam terikat dengan kain yang diwarnai sehingga menghasilkan ketajaman warna dan daya tahan luntur warna yang baik. Hasil pencapan tersebut akan diuji ketahanan luntur warnanya terhadap pencucian dan gosokan. Penulis menyatakan bahwa penelitian pencapan zat warna alam sudah pernah dilakukan, namun penelitian yang malaporkan tentang pengaruh variasi jenis pengental dan metode mordan pada hasil pencapan kain kapas dengan zat warna alam daun kenikir (Cosmos caudatus)belum pernah dilakukan.

B. Batasan Masalah

Pada penelitian ini perlu ada batasan masalah agar masalah yang di teliti tidak keluar dari batasan-batasan tersebut. Berikut ini batasan masalah :

1. Kain kapas 100 % (siap cap).

2. Zat warna alam dari ekstrak daun kenikir (Cosmos caudatus).

3. Zat mordan yang digunakan tawas (Al2(SO4)3).

4. Faktor yang diteliti yaitu : a) Variabel bebas :

(1) Jenis pengental : Manutex F dan Carboxy Methyl Cellulose (CMC).

(2) Metode mordan : pre mordan, post mordan dan pre-post mordan.

b) Variabel terikat :

(1) Ketahanan luntur warna terhadap gosokan.

(2) Ketahanan luntur warna terhadap pencucian.

5. Analisa data yang digunakan merupakan data anava ganda.

C. Rumusan Masalah

Dari uraian – uraian di atas, maka dapat dirumuskan beberapa permasalahan antara lain :

1. Apakah variasi jenis pengental berpengaruh pada hasil pencapan zat warna alam daun kenikir terhadap nilai ketahanan luntur warna dari gosokan dan pencucian.

2. Apakah variasi metode mordan berpengaruh pada hasil pencapan zat warna alam daun kenikir terhadap nilai ketahanan luntur warna dari gosokan dan pencucian.

D. Tujuan dan Manfaat Penelitian

Penelitian ini dilakukan memiliki tujuan dan manfaatnya. Berikut tujuan dan manfaat penelitian antara lain :

1. Tujuan

Tujuan dilakukannya penelitian yaitu :

a) Mengetahui pengaruh variasi jenis pengental pada hasil pencapan zat warna alam daun kenikir terhadap nilai ketahanan luntur warna dari gosokan dan pencucian.

b) Mengetahui pengaruh metode mordan pada hasil pencapan zat warna alam daun kenikir terhadap nilai ketahanan luntur warna dari gosokan dan pencucian.

2. Manfaat

Manfaat yang diharapkan dengan adanya penelitian ini yaitu : a) Bagi Institusi

(1) Menambah pengetahuan dalam proses pencapan kain kapas dengan zat warna alam.

(2) Sebagai kajian referensi mengenai pemanfaatan daun kenikir pada pencapan kain kapas.

b) Bagi Industri/UMKM

(1) Menjadi informasi teknis pencapan kain kapas dengan zat warna alam daun kenikir untuk digunakan dalam proses industri, batik dan kerajinan tekstil.

5

BAB II

LANDASAN TEORI

A.

Tinjauan PustakaDalam penelitian Natasha (2018) menjelaskan “Zat warna alam adalah zat warna yang diperoleh dari alam/tumbuh-tumbuhan. Setiap tumbuhan mengandung zat warna yang ditentukan oleh intensitas warna yang dihasilkan oleh pigmen yang sangat bergantung pada colouring matter (senyawa organik) yang menentukan arah warna alam dalam setiap tumbuhan kadang terkandung lebih dari satu jenis warna”. Dalam penelitian Vivin (2017) juga menjelaskan “Sebagian besar zat warna alam berwarna kecoklatan tanpa adanya variasi arah warna primer”.

Menurut penelitian Wicaksono (2020) menyebutkan daun kenikir merupakan salah satu sumber pewarna kuning alami. Menurut Sahid (2016) menyatakan daun kenikir mengandung flavonoid, flavon dan flavanon, polifenol, saponin, tanin, alkaloid dan minyak astiri serta kandungan flavonoid yang paling banyak terdapat dalam daun kenikir. Flavonoid merupakan pigmen kuning (Mulyani, 2006). Melalui sebuah penelitian Zahratun (2017)

“Kandungan flavonoid pada daun kenikir merupakan zat antioksidan paling efektif penangkal radikal bebas. Radikal bebas yang dipercaya memicu banyak penyakit seperti kanker. Dalam kandungan senyawa antioksidan daun kenikir menunjukkan aktivitas antioksidan yang kuat”. Berdasarkan hasil penelitian Safita (2015) menyebutkan juga bahwa ekstrak daun kenikir memiliki fungsi sebagai antibakteri dan mengandung agen anti jamur.

Biotransformasi senyawa azo oleh berbagai bakteri kulit dapat melepaskan amina aromatik yang dapat diserap oleh kulit sampai batas tertentu.

Amina aromatik tertentu diketahui memiliki sifat genotoksik dan karsinogenik (SNI 7617:2013). Spesifik Amina aromatik yang berasal dari pewarna azo saat ini diklasifikasikan sebagai karsinogenik atau berpotensi karsinogenik bagi manusia sebagai berikut :

Tabel 2.1 Spesifik Amina Aromatik (EU Directive 2002/61/EC)

Menurut penelitian Rosyida (2013) alternatif untuk mengatasi beban pencemaran akibat limbah tekstil salah satunya dengan penggunaan pewarnaan alami. Indonesia kaya akan sumber daya alam terutama tumbuh – tumbuhan yang dapat menghasilkan zat warna sehingga potensial untuk dikembangkan.

Fakriyah (2015) menyatakan bahwa zat warna alam dengan sifat yang non alergi (tidak beracun), mudah terdegradasi secara biologis, murah, ketersediannya melimpah dan dapat diperoleh warna yang unik dan natural.

Warna alami untuk pewarnaan kain banyak diminati oleh konsumen dari mancanegara karena bahan yang menggunakan warna alam akan membuat penggunanya lebih nyaman dan dijamin tidak menimbulkan alergi. Timbulnya gerakan kembali ke alam, ketakutan akan pengaruh pencemaran oleh zat pewarna sintetis yang menyebabkan kanker dan adanya keinginan menghasilkan produk yang unik mendorong bangkitnya penggunaan zat pewarna alami (Alamsyah, 2018).

Wicaksono (2020) menyatakan “Proses pewarnaan pada zat warna alam daun kenikir memungkinkan untuk tidak berinteraksi langsung dengan bahan yang diwarnai. Pewarna alami bersifat substantif dan membutuhkan mordan sekaligus fiksator untuk terikat dengan kain, dan mencegah warnanya memudar dengan paparan cahaya atau mencuci. Senyawa ini mengikat pewarna alami pada kain dan membantu reaksi kimia yang terjadi antara pewarna dan serat, sehingga pewarna dapat diserap dengan mudah”.

Fitriah (2013) menyatakan “Salah satu proses yang menentukan dalam pewarnaan pada kain adalah proses mordanting, khusus untuk golongan zat warna mordan. Mordanting adalah perlakuan awal pada kain yang akan diwarnai agar lemak, minyak, kanji dan kotoran yang tertinggal pada proses penenunan dapat dihilangkan dan zat warna dapat langsung diserap oleh kain.

Mordanting juga berguna untuk menghasilkan kerataan dan ketajaman warna yang baik”. Bahan mordan yang biasa digunakan pada proses pewarnaan antara lain kapur, tawas, dan tunjung (Sunarya, 2014). Penelitian Astuti (2019) menjelaskan tawas merupakan zat penguat pada proses mordanting kain kapas sehinggga warna yang dihasilkan tidak mudah luntur, dan tawas berfungsi juga sebagai zat fiksasi yaitu terjadinya proses ikatan antara zat warna dengan serat.

Keberhasilan pewarnaan pada kain salah satunya ditentukan oleh ketepatan jenis mordan yang digunakan dan proses mordanting yang dipilih.

Yi Ding (2013) menyatakan proses mordanting untuk golongan zat warna mordan dapat dilakukan sebelum, setelah atau bersamaan dengan pencelupan, atau dikenal sebagai pre mordan (pre-mordanting), pasca–mordan (post- mordanting) dan mordan simultan (simultaneous/meta-mordanting).

Penambahan mordan (mordanting) diperlukan untuk mendorong zat warna agar terjadi difusi zat warna dari permukaan ke dalam serat kain (Azizah, 2018).

Dalam penelitian Sutrisni (2019) menjelaskan “Mordan berfungsi sebagai jembatan antara zat warna alam dan serat kain supaya dapat berikatan dengan baik, sehingga meningkatkan sifat tahan luntur warnanya, pada prosesnya menggunakan konsentrasi tawas 10, 20, 30 dan 40 gr/l”.

Penelitian yang dilakukan oleh Zhao et al., (2014) menunjukkan hasil bahwa kain dengan bahan fiksator tawas menghasilkan warna kain yang lebih muda dan warna yang dihasilkan hampir sama dengan warna aslinya. Hal ini disebabkan karena tawas adalah garam lengkap alumunium sulfat yang bersifat menjernihkan dan bersifat menguatkan warna.

Menurut penelitian Sinurat (2007) menyatakan bahwa penggunaan pengental berdampak pada mutu ketajaman motif, ketuaan warna, kekakuan kain, ketahanan luntur warna terhadap pencucian dan gosokan. Pada penelitian Astuti (2019) pada pasta pencapan zat warna alam yaitu pengental dicampur dengan zat warna alam dan bagian terbesar dari pasta pencapan adalah pengental yang berfungsi sebagai media dan berperan sebagai pengantar zat warna masuk ke dalam serat dan mencegah terjadinya migrasi agar motif warna tetap tajam.

B. Dasar Teori 1. Serat kapas

Serat kapas dihasilkan dari perpanjangan sel epidermis pada kulit biji tanaman jenis Gossypium. Sebelum ditanam sebagai tanaman industri, kapas merupakan tumbuhan semak daerah tropis yang berbentuk piramida dengan tinggi sekitar 1-2 meter. Diameter batang sekitar 5-7,5 sentimeter sepanjang cabang-cabangnya.

a) Morfologi serat kapas

(1) Bentuk penampang membujur

Bentuk penampang membujur dari serat kapas adalah berbentuk pipih seperti pita yang terpuntir ke arah memanjang.

Gambar 2.1 Bentuk penampang membujur serat kapas (Noerati,2013)

(2) Bentuk penampang melintang

Bentuk penampang melintang serat kapas sangat bervariasi tergantung kedewasaan serat, secara umum penampang melintang serat kapas berbentuk hampir bulat tetapi pada umumnya berbentuk seperti ginjal. Pada serat kapas muda penampang melintangnya berbentuk U sedang pada serat kapas dewasa berbentuk hampir bulat atau seperti ginjal.

Gambar 2.2 Penampang melintang kapas mentah dan kapas merser (Noerti, 2013)

b) Komposisi serat kapas

Penyusun serat kapas 90% adalah selulosa. Selulosa merupakan polimer linier yang tersusun dari kondensasi molekul-molekul glukosa.

Glukosa Derajat polimerisasi selulosa pada kapas kira-kira 10.000 dengan berat molekul sekitar 1.500.000 pada dinding sekunder terdiri

dari selulosa murni dan pada dinding primer juga banyak mengandung selulosa.

Gambar 2.3 Struktur molekul selulosa (Noerati, 2013)

Komposisi serat kapas adalah sebagai berikut:

Tabel 2.2 Komposisi Serat Kapas

(Noerati, 2013)

c) Sifat-sifat fisika serat kapas

(1) Warna, warna kapas tidak sangat putih tetapi kecoklat-coklatan (krem)

(2) Kekuatan

Kekuatan serat kapas terutama dipengarui oleh kadar selulosa di dalam serat. Serat kapas dalam keadaan basah kekuatanya makin tinggi. Kekuatan serat kapas per bundel rata-rata 96.700 pon/inchi dengan kekuatan minimum 70.000 dan maksimum 116.000 pon inchi kuadrat.

(3) Mulur

Mulur serat kapas saat putus tergolong tinggi di antara serat-serat selulosa lainya. Serat alam mulurnya lebih tinggi dari kapas adalah

Susunan Prosentase

Selulosa 94 %

Pektat 1,2 %

Protein 1,3 %

Lilin 0,6 %

Debu 1,2 %

Pigmen dan zat lainnya 1,7 %

serat protein yaitu wol dan sutra mulur serat kapas berkisar antara 4- 3% dengan rata-rata 7%

(4) Keliatan adalah ukuran yang menunjukan kemampuan suatu benda untuk menerima kerja Keliatan serat kapas relatif tinggi dibandingkan serat alam lainya.

(5) Kekakuan serat kapas relatif sedang (6) Moisture Regain

Moisture regain serat kapas bervariasi dengan perubahan kelembaban relatif udara sekelilingnya. Moisture regain serat kapas pada kondisi standart berkisar antara 7-8,5%.

(7) Berat Jeniskapas berkisar antara 1,5-1,56%.

(d) Sifat – sifat kimia serat kapas

Karena serat kapas sebagian besar terdiri dari selulosa, maka sifat- sifat kimia serat kapas adalah sifat-sifat kimia selulosa yaitu :

(1) Tahan terhadap penyimpanan, pengolahan dan pemakaian yang normal.

(2) Kekuatan menurun oleh zat pengoksidasi karena terjadi oksi- selulosa, biasanya dalam pemutihan berlebihan, penyinaran dalam keadaan lembab atau pemanasan yang lama pada suhu di atas 1400C.

(3) Tidak tahan terhadap asam. Asam-asam dapat menyebabkan terjadinya hidroselulosa sehingga dapat menurunkan kekuatan serat.

(4) Alkali berpengaruh sedikit terhadap kapas, kecuali alkali kuat dengan konsentrasi yang tinggi dapat menyebabkan penggelembungan serat, dan dapat memperbaiki daya serap

2. Zat warna alam

Zat warna alam merupakan zat warna yang diperoleh dari alam atau tumbuhan. Menurut Hendy (2018) “Zat pewarna alam untuk bahan tekstil umumnya diperoleh dari hasil ekstrak berbagai bagian tumbuhan seperti akar, kayu, daun, biji ataupun bunga. Pengrajin-pengrajin telah banyak mengenal tumbuh-tumbuhan yang dapat mewarnai bahan tekstil beberapa

diantaranya adalah : kulit pohon soga tingi (Ceriops candolleana arn), kayu tegeran (Cudraina javanensis), kunyit (Curcuma domestic), akar mengkudu (Morinda citrifelia), kulit soga jambal (Pelthophorum ferrugium), kesumba (Bixa orelana), dau jambu biji (Psidium guajava)”.

Bagian tumbuhan yang dapat digunakan untuk pewarnaan alam adalah daun, bunga, batang/kulit batang, akar maupun kulitnya serta biji/buahnya. Dalam penelitian (Natasha, 2018) menjelaskan berdasarkan jenis colouring matternya zat warna alam dapat dibagi menjadi 4 golongan yaitu:

a) Zat warna asam/basa

Zat warna jenis ini mempunyai gugus kombinasi asam dan basa, tepat untuk diterapkan pada pewarnaan serat sutera atau wol, tetapi tidak memberikan warna yang permanen pada katun, misalnya Zat warna ini terdapat pada bunga palu (carthomus tinctorius). Bunga palu direndam semalam, setelah air rendaman dibuang bunga tersebut direbus. Air rebusan ini bila ditambah alkali akan menjadi merah, bila ditambahkan asam warna sesuai aslinya yaitu kecoklatan.

Teh juga termasuk zat warna dalam golongan ini, teh mampu memberikan warna coklat dan apabila ditambahkan alkali warna akan menjadi merah.

b) Zat warna bejana

Zat warna ini mewarnai serat melalui proses reduksi- oksidasi udara. Zat warna ini merupakan pewarna paling tua di dunia, dengan ketahanan paling unggul dibandingkan dengan ZWA lainnya.

Yang termasuk dalam golongan zat warna bejana adalah zat warna alam dari daun tom / nila (indigofera / tinctoria L). Daun tom atau tarum banyak mengandung indicant. Daun – daun ini difermentasikan.

Dalam larutan terjadi fermentasi karena ada enzim indimulase terjadi hidrolise indicant menjadi indoxyl dan gula. Indoxyl adalah glucosida yang tidak berwarna, larut dalam air dan dalam larutan mudah teroksidasi oleh udara menjadi pigmen indigo yang tidak larut dalam

air. Reduksi memerlukan suasana alkali, untuk mendapatkan suasana alkali ditambahkan kapur tohor. Gugus karbonil dalam zat warna bejana direduksi oleh garam menjadi senyawa leuko yang terdiri dari gugus enol dan larut dalam air sebagai enolat atau leuco natrium, leuko natrium dioksidasi dengan udara akan kembali ke bentuk indigo semula. Pada proses pencelupan menggunakan zat warna ini bahan tekstil (benang/kain sebelum dicelup tidak perlu di mordan.

c) Zat warna direk

Disebut zat warna direk karena zat warna ini bisa mewarnai bahan tekstil secara langsung. Hal ini disebabkan zat warna direk memiliki daya gabung (afinitas) yang besar terhadap serat selulosa.

Beberapa zat warna direk dapat mencelup/mewarnai serat binatang berdasarkan ikatan hidrogen, contoh golongan ini adalah kunyit/kunir (curcumin).

Pada proses pencelupan menggunakan zat warna ini bahan tekstil (benang/kain) sebelum dicelup tidak perlu dimordan. Dilihat dari ketahanan luntur warnanya maka golongan 2 baik sekali (tidak luntur) sedangkan golongan 1 dan 3 mudah luntur. Untuk itu proses pencelupan menggunakan zat warna alam golongan 1 dan 3 perlu diikuti dengan pekerjaan iring (after treatment) yaitu fiksasi.

d) Zat warna mordan

Zat warna mordan bergabung dengan oksida logam membentuk zat warna yang tidak larut. Pada mulanya zat warna alam seperti Alizarin, logwood, weld dan fustic dapat mencelup apabila bahannya dimordan terlebih dahulu dengan kromhidroksida, timbal atau aluminium. Namun dengan adanya perkembangan zat warna sintetik, maka diproduksi zat warna alizarin dengan penambahan gugus-gugus kromofor seperti antrakinon, sehingga pemakaian zat warna mordan dapat lebih luas lagi. Zat warna mordan dapat mencelup serat-serat binatang, seperti poliamida dan serat selulosa.

Proses mordan bergantung pada kenyataan bahwa sejumlah elemen logam dapat berfungsi sebagai penerima (aseptor) terhadap pemberi elektron (donor) untuk membentuk ikatan karbonat (semi polar). Didalam ikatan kovalen, setiap partisipan menghasilkan satu elektron, tetapi ikatan koordinat bergantung pada satu atom atau radikal dengan satu atom lebih pasangan elektron bebas yang memberikan satu atau lebih pasangan elektron bebas kepada aseptor yang mempunyai lintasan kosong. Didalam struktur molekul dinyatakan sebagai tanda panah dari donor ke aseptor untuk menyatakan adanya ikatan koordinat. Misalnya ikatan kompleks antara molekul azarin dengan atom krom oleh tiga ion dalam ikatan koordinat. Golongan ini paling banyak terdapat di alam, contohnya:

kayu nangka, mengkudu, secang, mahoni, jambal, tingi, tegeran, manga, jambu biji, jati. Bahan tekstil sebelum diwarnai dengan zat warna ini perlu di mordan agar warna yang dihasilkan tidak luntur (zat warna dapat berikatan dengan serat secara baik) karena adanya zat mordan.

Bagian tumbuhan yang dapat di ekstrak adalah bagian yang diindikasikan paling banyak memiliki pigmen warna misalnya bagian daun, bunga, batang, akar, kulit, buah dan biji. Zat warna yang di ekstrak dari bagian daunnya dan merupakan golongan zat warna mordan salah satunya adalah daun kenikir. Penelitian daun kenikir sebelumnya sudah diteliti melalui cara pencelupan oleh Wicaksono (2020) “Berdasarkan hasil pra-eksperimen pertama air rebusan kenikir bersifat netral, kemudian ditambahkan soda abu maupun asam asetat dapat digunakan sebagai zat pewarna alami namun warna yang dihasilkan tidak dapat terikat dengan baik pada kain kapas. Oleh sebab itu, dilanjutkan dengan pra-eksperimen kedua untuk menentukan fiksator yang dapat mengikat warna dengan baik (menghasilkan peningkatan warna stabil) menggunakan tawas, kapur dan tunjung.

Hasil pra-eksperimen kedua bahwa fiksator tawas menghasilkan

kerataan dan ketahanan luntur yang sangat baik dibanding kapur dan tunjung”.

(1) Tanaman kenikir

Kenikir mempunyai nama latin Cosmos caudatus, merupakan tumbuhan daerah tropis. Daun kenikir merupakan tumbuhan tropis yang berasal dari Amerika Latin, Amerika Tengah, tetapi tumbuh liar dan mudah didapati di Florida, Amerika Serikat serta di Indonesia dan negara-negara Asia Tenggara lainnya. Kenikir dapat ditemui di pembatas sawah, tepi ladang dan semak belukar.

Kenikir tahan terhadap cuaca panas dan dapat tumbuh di tempat yang terkena sinar matahari langsung dengan tanah berpasir, berbatu, berlempung, dan liat bepasir dengan kelembapan sedang atau lebih (Wicaksono, 2020).

Gambar 2.4 Daun kenikir (Khairani, 2017)

Daun kenikir mengandung flavonoid, flavon dan flavanon, polifenol, saponin, tanin, alkaloid dan minyak astiri serta kandungan flavonoid yang paling banyak terdapat dalam daun kenikir (Sahid, 2016). Flavonoid merupakan pigmen kuning (Mulyani, 2006).

Flavonoid termasuk senyawa fenolik yang kaya akan gugus hidroksil (Wahyuni, 2018). Tanaman kenikir umumnya dimanfaatkan dengan cara direbus, energi panas pada saat perebusan akan mempercepat lepasnya zat warna yang terkandung dalam

tanaman kenikir sehingga menyebabkan air rebusan berubah warna menjadi kuning (Wicaksono, 2020).

3. Mordanting

Dalam penelitian Natasha (2018) mendefinisikan “Mordan sebagai senyawa logam polivalen yang dapat membentuk kompleks koordinat dan ikatan kovalen antara zat warna dengan serat. Atom logam membentuk ikatan kovalen dengan hidroksil, karboksil, oksigen pada zat warna atau serat dan ikatan koordinat antar satu elektron yang berdekatan dengan atom oksigen yang berikatan rangkap”. Dalam penelitian Natasha (2018) menyatakan bahwa Vanker (2009) mendefinisikan “Mordan sebagai garam logam yang menghasilkan afinitas antara bahan tekstil/serat dan zat warna”. Mordan dapat mengikat beberapa molekul zat warna bersama- sama membentuk senyawa kompleks dengan ukuran yang lebih besar dan berikatan dengan serat. Senyawa kompleks dengan ukuran yang besar ini dapat membantu serat menahan zat warna sehingga meningkatkan ketahanan luntur warna terhadap pencucian dan gosokan. Ikatan komplek yang terjadi antara serat, mordan dan molekul zat warna alam dapat dilihat pada gambar berikut :

kapas komplek kapas-mordan komplek kapas-mordan-zat warna Gambar 2.5 Ikatan komplek antara serat – mordan – zat warna

(Natasha, 2018)

Berikut beberapa tujuan proses mordanting,diantaranya:

a) Mordanting berperan penting untuk meningkatkan kemampuan menempelnya bahan pewarna pada kain.

b) Menghilangkan komponen dalam serat seperti minyak, lemak, lilin dan kotoran-kotoran lain yang dapat menghambat proses masuknya zat warna ke dalam serat.

c) Sebagai penguat warna agar kain lebih tahan terhadap luntur.

d) Meningkatkan daya tarik zat warna alam terhadap bahan tekstil agar menghasilkan kerataan dan ketajaman warna yang baik.

e) Membentuk jembatan kimia antara zat warna alam dengan serat kain sehingga afinitas (daya tarik) zat warna meningkat terhadap serat.

Penggunaan pewarna alam untuk tekstil memerlukan mordan.

Mordan berfungsi sebagai pembangkit warna dan sebagai penguat warna agar tahan luntur. Menurut Rasyid Djufri (2008), pencelupan dengan mordan dapat ilakukan dengan 3 cara, yaitu:

a) Mordan pendahuluan (pre mordanting)

Pencelupan bahan yang dilakukan dengan mencelup bahan dengan senyawa logam terlebih dahulu kemudian setelah dicuci bersih bahan dicelup dengan zat warna.

b) Mordan meta (meta-mordanting)

pencelupan bahan yang dilakukan dengan larutan celup harus terdiri dari zat warna dan zat mordan.

c) Mordan akhir (post mordanting)

Pencelupan bahan dalam larutan zat warna terlebih dahulu kemudian setelah zat warna terserap semua kedalam bahan dilanjutkan dengan pengerjaan mordan dengan senyawa logam.

Zat mordan yang digunakan salah satunya yaitu Tawas. Tawas adalah kelompok garam rangkap berhidrat berupa kristal dan bersifat isomorf. Tawas akan larut pada suhu lebih dari 80⁰ C. Berikut beberapa contoh tawas dan cara pembuatannya:

a) Natrium alumunium sulfat dodekahidrat (tawas natrium) dengan formula NaAl(SO4)2.I2H2O.

b) Kalium alumunium sulfat dodekahidrat (tawas kalium) dengan rumus KAI(SO4)2. I2H2O Tawas kalium dibuat dari logam alumunium dan kalium hidroksida. Logam alumunium bereaksi secara cepat dengan KOH panas menghasilkan larutan garam kalium aluminat.

c) Ammonium alumunium sulfat dodekahidrat (tawas ammonium) dengan formula NH4AI(SO4)2. I2H2O.

d) Kalium kromium (III) sulfat dodekahidrat (tawas kromium) dengan formula KCr(SO4)2. I2H2O.

e) Ammonium besi (II) menjadi ion besi (III) dengan formula NH4Fe(SO4)2. I2H2O. Tawas ini dibuat dengan mengoksidasi ion besi (II) menjadi ion besi (III) dengan asam nitrat dalam larutan ammonium sulfat.

4. Pencapan

Pencapan adalah suatu proses pemberian warna pada kain secara tidak merata sesuai dengan motif yang telah ditentukan dan hasilnya memiliki ketahanan luntur warna. Untuk mencapai hasil pencapan yang baik pada proses pencapan dibutuhkan kondisi yang spesifik, peralatan khusus dan desain yang sempurna, desain memiliki nilai seni yang tinggi dan biasanya diciptakan sebagai hasil karya seni. Teknik pencapan intinya merupakan cara pemindahan desain dengan suatu peralatan tertentu yang diharapkan dapat menjamin mutu dan kualitas hasil pencapan (Noerati, 2013).

Teknik pencapan intinya merupakan cara pemindahan desain dengan suatu peralatan tertentu yang diharapkan dapat menjamin mutu dan kualitas hasil pencapan.

Pada pencapan dapat digunakan bermacam-macam warna dan golongan zat warna dalam satu kain dan tidak saling mempengaruhi.

Beberapa teknik yang dapat digunakan dalam proses pencapan adalah sebagai berikut :

a) Pencapan blok (block printing)

Cetakan terbuat dari kayu atau logam tembaga dengan bagian motif yang menonjol. Zat warna dituang ataupun dipoles pada bantalan, selanjutnya alat cetak ditekankan pada bantalan yang sudah mengandung zat warna, kemudian dicapkan kepermukaan kain yang telah dipasang di atas meja cap. Jalannya kain dan alat cetak dilakukansecara manual oleh tangan.

Pencapan blok (block printing) peralatannya sangat mudah dan sederhana, cara ini sudah sejak lama dipergunakan, pencapan blok sangat tidak efisien, tidak bisa untuk motif halus dan lembut, memerlukan biaya yang mahal, produksinya rendah + 10 m per jam, sehingga cara ini jarang dipergunakan.

b) Pencapan semprot (spray printing)

Pencapan semprot banyak dilakukan untuk desain kasar terutama untuk mengecap bahan-bahan yang tebuat dari kayu, logam, karung goni ataupun dari kain seperti untuk pembuatan spanduk. Cetakan terbuat dari kertas karton, lempengan logam, plastik, kayu, dan kasa, gambar dibuat pada kertas kemudian dipindahkan pada lempengan logam, plastik, kayu, ataupun kertas karton menggunakan kertas karbon, selanjutnya bahan-bahan tersebut dilubangi dengan cutter sesuai dengan gambar.

c) Pencapan rol (roller printing)

Mesin pencapan rol diciptakan pada tahun 1785 oleh Thomas Bell.

Penciptaan mesin ini sangat penting dalam perkembangan industri tekstil khususnya industri tekstil bidang pencapan. Pencapan rol adalah pencapan kontinyu, mesin pencapan ini menggunakan rol cetak beratur yang dipahat/diukur/digrafis pada permukaannya sesuai dengan pola.

Rol cetak membawa pasta cap yang disuplaikan oleh rol penyuap dan selanjutnya pasta cap dipindahkan pada kain yang dicap.

d) Pencapan kasa (screen printing)

Pencapan kasa lebih efisien dibandingkan pencapan blok, selain itu warna dan desainnya lebih variatif, pola dapat dibuat dari bentuk contour yang lembut sampai pola yang besar dan luas yang tidak bisa dibuat/diproduksi oleh pencapan blok, desain dapat diubah-ubah bila sudah tidak diproduksi lagi dan diganti dengan desain yang baru, pada pencapan kasa pola atau desain dibuat dengan mencapkan pasta cap melalui kasa bermotif.

Kasa screen memiliki rangka berbentuk datar (flat) persegi empat dengan ukuran tergantung pada jenis desain yang dicetak pada kain dan lebar kainnya, rangka screen dapat dibuat dari kayu dengan persyaratan tertentu maupun logam seperti alumunium, kain kasa dibentangkan pada rangka selanjutnya kasa dilapisi dengan larutan peka cahaya, gambar diletakkan diatas kasa yang telah dilapisi larutan peka cahaya, disinari kemudian dibangkitkan dengan air sehingga terbentuk motif yang berlubang pada kasa. Pasta cap diletakkan pada kasa diratakan dan ditekan dengan rakel sehingga pasta cap keluar melalui lubang/pori-pori kasa membentuk pola pada kain (Lubis, 1998).

5. Pengental

Menurut Noerati (2013) pengental berfungsi untuk melekatkan zat warna pada bagian bahan tekstil yang akan diwarnai selama proses pencapan berlangsung, sehingga diperoleh batas gambar yang tajam, warna yang rata, dan penetrasi zat warna yang cukup baik. Pengental digunakan dalam proses pencapan sebagai medium untuk melekatkan zat warna pada permukaan kain, medium air seperti halnya pada pencelupan tidak bisa dipergunakan karena sifat air yang menyebar sehingga menyebabkan gambar blobor. Medium untuk membawa zat warna pada pencapan harus memiliki viskositas atau kekentalan yang cukup agar zat warna yang dicapkan tidak keluar motif yang sudah ditentukan.

Viskositas yang sesuai sangat diperlukan untuk mencapai hasil yang

memuaskan. Viskositas yang terlalu tinggi menyebabkan pasta cap hanya mewarnai permukaan kain saja, sedangkan viskositas yang rendah berakibat hasil pencapan pastanya menyebar sehingga gambar tidak tajam.

Selain fungsi utama pengental untuk melekatkan zat warna, fungsi lain dari pengental yaitu :

- Untuk membawa zat warna dan zat pembantu.

- Untuk melawan kapilaritas dari kain.

- Untuk mencegah migrasi selama pencepan berlangsung.

- Untuk meningkatkan daya adesi zat warna yang belum terfiksasi dalam serat.

- Untuk mengikat air dari hasil kondensasi uap pada prosres fiksasi.

- Bertindak sabagai koloid pelindung agar zat warna tidak mengendap selama pencapan berlangsung.

Viskositas pengental ditentukan oleh jenis pengental, kemampuan pengental untuk menggelembung atau mengembang sehingga dapat mengikat molekul air sebanyak mungkin menentukan banyaknya zat padat yang digunakan untuk mencapai suatu tingkat viskositas tertentu. Pengental yang membutuhkan kadar zat padat tinggi untuk memperoleh suatu tingkat viskositas tertentu disebut pengental dengan viskositas rendah, sebaliknya pengental yang hanya sedikit membutuhkan kadar zat padat untuk mencapai viskositas tertentu disebut pengental dengan viskositas yang tinggi.

Tabel 2.3 Jenis – Jenis Pengental

(Sunarto, 2008)

Pengental Alam Modifikasi Pengental Alam dan

Pengental Sintetis Sumber Nama

Pengental

Nama

Dagang Sumber Nama

Pengental

Nama Dagang

Pohon

Gom arab Gom senegal Gom tragacant

Kanji

Dekstrin Gom inggris Eter kanji Ester kanji

Solvitex Solvitose

Biji tanaman

Gom locust bean Gom karaya Gom guar Kanji

Cesalpinia Cesalpinia

Gom karaya Gom locust beam Gom guar

Gom kristal / gom industri

Indalka Nafka crystal gom Meyprogum

Rumput laut

Sodium / natrium alginat

Manutex

Lamitex Selulosa

Carbixy Metil selulosa Pva

tylose CMC PVA

Pada penelitian pencapan ini digunakan jenis pengental Manutex F dan Carboxy Methyl Cellulose (CMC), yaitu :

a) Carboxy Methyl Cellulose (CMC)

Carboxy Methyl Cellulose (CMC) merupakan selulosa eter (turunan selulosa) yang mudah larut dalam air dan membentuk film dengan sangat baik, hal ini dikarenakan struktur rantai polimer dan memiliki berat molekul cukup tinggi (Putri, 2018). Proses pembutan Carboxy Methyl Cellulose (CMC) umumnya meliputi tahapan proses alkalisasi, karboksimetilasi, netralisasi, penyaringan, pemurnian dan pengeringan (Setiawan, 2005).

Menurut Hidayat (2013) keunggulan dari sifat CMC diantaranya yaitu :

(1) Biodegradable (2) Tidak berwarna (3) Tidak berbau (4) Tidak beracun

(5) Mudah larut dalam air, baik dingin maupun panas.

(6) Tidak bereaksi dengan senyawa organik.

b) Manutex F

Manutex atau natrium alginat berbentuk serbuk coklat muda dari agar-agar rumput laut yang digunakan untuk pengental dan membuat pasta printing, bersifat tidak berwarna dan tidak mewarnai bahan / kain (Rifaida, 2014). Manutex RS dan lamitex L memiliki kekentalan yang tinggi dan sesuai untuk pencapan zat warna reaktif

dan asam. Manutex F memiliki kekentalan yang rendah dengan kadar zat padat tinggi dan sesuai untuk pencapan zat warna reaktif dimana diperlukan gambar yang tajam.

Menurut Rusdiana (2011), beberapa keunggulan pengental Manutex F diantaranya :

(1) Pengental dari manutex mempunyai sifat tidak bereaksi dengan zat warna sehingga tidak mengubah warna.

(2) Tidak berwarna berwarna sehingga tidak mengubah warna yang diinginkan.

(3) Mudah disiapkan dan larut dalam air dingin, dan mudah dilepaskan kembali dari bahan tekstil dengan cara perendaman.

(4) Tahan terhadap panas dalam pengeringan dan fiksasi serta mempunyai homogenitas yang baik pada saat proses pencapan, sehingga menghasilkan pencapan yang baik.

(5) Mampu membawa zat warna sehingga memiliki ketajaman warna yang tinggi.

(6) Tahan terhadap senyawa alkali namun tidak tahan terhadap asam.

Kemungkinan tidak ada dampak negatif yang mungkin timbul dari penggunaan Manutex sebagai pasta pengental pada proses pencapan tekstil. Adapun limbah cair yang dihasilkan dari proses pencapan dengan Manutex lebih aman karena merupakan bahan organik yang mudah terdegradasi.

6. Pengeringan

Pengeringan setelah kain dicap (pengeringan awal) mutlak dilakukan untuk menghilangkan kandungan air pada lapisan pasta cap dan sebagai penetrasi awal zat warna kedalam serat. Pengeringan itu sendiri bertujuan untuk mengeringkan kain agar benar-benar kering supaya pada saat dilakukan proses fiksasi zat warna tidak blobor dan nantinya akan didapatkan warna yang tua.

Proses pengeringan perlu memperhatikan faktor – faktor jenis kain dan tegangan kain. Kain yang memiliki regain rendah atau sifat hidrofob pengeringan harus dilakukan sesegera mungkin. Jenis pengeringan yang bisa dilakukan antara lain :

a) Pengeringan udara panas

Sumber panas berasal dari oil panas, uap panas dan elemen listrik dengan suhu 100 - 125⁰ C.

b) Pengeringan silinder

Kain dilewatkan pada silinder panas dengan suhu 95 - 110⁰ C, silinder terbuat dari logam baja tahan karat.

c) Pengangin-anginan

Kain dijemur dibawah sinar matahari atau digantung dalam ruang terbuka pada temperatur kamar.

Kondisi pengeringan berpengaruh terhadap hasil fiksasi zat warna, namun standar pengeringan berpengaruh terhadap hasil fiksasi zat warna, namun standar pengeringan yang baik akan memberikan efek hasil pewarnaan yang baik pula. Pengeringan yang berlebihan akan menyebabkan retak dan pecahnya lapisan pasta cap sehingga fiksasi tidak sempurna dan terjadi penodaan warna. Demikian pula pengeringan yang tidak merata akan menyebabkan ketidakrataan warna hasil pencapan (Sunarto, 2008).

Penelitian ini dilakukan dengan menggunakan pre-dry yang berfungsi untuk menghilangkan kandungan uap air sekaligus absorbsi zat warna kedalam serat dan dry berfungsi sebagai proses fiksasi zat warna kedalam serat .

C. Hipotesa

H01 = Tidak ada pengaruh variasi jenis pengental yang mempengaruhi nilai ketahanan luntur warna terhadap gosokan dan pencucian.

Ha1 = Ada pengaruh variasi jenis pengental yang mempengaruhi nilai ketahanan luntur warna terhadap gosokan dan pencucian.

H02 = Tidak ada pengaruh metode mordan yang mempengaruhi nilai ketahanan luntur warna terhadap gosokan dan pencucian.

Ha2 = Ada pengaruh metode mordan yang mempengaruhi nilai ketahanan luntur warna terhadap gosokan dan pencucian.

26

BAB III

METODOLOGI PENELITIAN

A. Bahan Dan Alat 1. Bahan

a) Kain kapas (siap cap)

b) Zat warna alam (daun kenikir) c) Tawas (Al2(SO4)3)

d) Air e) Na2CO3

f) Pembasah (Teepol)

g) Manutex F dan Carboxy Methyl Cellulose (CMC) 2. Alat

a) Alat untuk proses (1) Timbangan analitik (2) Pengaduk

(3) Bekker gelas (4) Gelas ukur (5) Gelas stainless (6) Screen + rakel (7) Mesin padder (8) Oven

b) Alat untuk pengujian (1) Crockmeter (2) Laundrymeter c) Alat untuk testing

(1) Staining scale (penodaan warna)

(2) Grey scale (perbedaan dan perubahan warna)

B. Tempat Dan Waktu Penelitian

1. Tempat penelitian dan pelaksanaan pengujian percobaan:

a) Laboratorium

Pencapan / Finishing Akademi Teknologi Warga Surakarta (untuk percobaan dan penelitian).

2. Waktu penelitian/percobaan: 3 Februari 2020 – 15 September 2020.

Tabel 3.1 Jadwal Kegiatan TA

No Kegiatan Waktu

Feb Mar Apr Mei Jun Jul Ags Sept Okt 1

2 3 4

5 6 7 8 9

Penyusunan proposal Memasukkan

proposal Persetujuan Pembimbingan

- Konsultasi - Proses penelitian - Penulisan

laporan TA Persetujuan dari pembimbing Mengajukan ujian Pelaksanaan ujian Revisi

Persetujuan dari pembimbing

- Penyerahan bandel

3…....29 2-8 9-13

14.………...17 14...10

14………...17

17 22 25 25...2

6

C. Variabel Penelitian 1. Variable Bebas:

b) Jenis pengental : Manutex F dan Carboxy Methyl Cellulose (CMC).

c) Metode mordan : pre-mordan, post-mordan dan pre-post mordan.

2. Variable Terikat:

a) Ketahanan luntur warna terhadap gosokan.

b) Ketahanan luntur warna terhadap pencucian.

D. Tahapan Penelitian 1. Flow proses

Gambar 3.1 Flow proses kegiatan penelitian

Persiapan Persiapan Persiapan

Pad mordan WPU 80%

Pre dry Suhu 70°-80°C Waktu 5 menit

Print Print

Dry Suhu 100°C Waktu 2 menit

Pencucian dan pengeringan Evaluasi

Ketahanan luntur warna terhadap pencucian 40°C

Ketahanan luntur warna terhadap gosokan

Analisa dan uji hipotesa Kesimpulan

Pre Post Pre-post

Pad mordan WPU 80%

Pre dry Suhu 70°-80°C

Waktu 5 menit

Dry Suhu 100°C Waktu 2 menit

Pad mordan WPU 80%

Pad mordan WPU 80%

Pre dry Suhu 70°-80°C Waktu 5 menit

Dry Suhu 100°C Waktu 2 menit

Pre dry Suhu 70°-80°C Waktu 5 menit

2. Prosedur

a) Persiapan kain

(1) Melakukan tes kandungan kanji dengan meneteskan KI pada kain katun yang akan dicap.

(2) Melakukan uji daya serap kain dengan menghitung waktu yang ditempuh air untuk terserap sepanjang 1 cm terhadap potongan kain katun yang akan dicap dengan ukuran 2,5 arah pakan x 10 cm arah lusi.

(3) Melakukan uji netralitas kain dengan meneteskan indikator PP pada permukaan kain katun yang akan dicap.

b) Persiapan larutan zat warna

(1) Mengetahui golongan zat warna daun kenikir, dengan melakukan pewarnaan menggunakan zat warna daun kenikir pada kain tanpa mordan yaitu netral, asam dan basa. Hasil pewarnaan ternyata lebih baik menggunakan mordan maka zat warna dari daun kenikir termasuk golongan zat warna mordan.

(2) Ekstraksi zat warna (a) Resep

- Daun kenikir = 500 gr - Suhu = 900C - Waktu = 1 jam - Air = 2 liter (b) Prosedur

- Menimbang daun kenikir sebanyak 500 gr kemudian.

- Kemudian daun direbus dan ditambahkan air sebanyak 2 liter, memanaskan hingga mendidih pada suhu 90⁰ C selama 1 jam sampai viskositas yang cukup (dicoba dengan meneteskan ekstrak zat warna ke dalam air tidak segera memudar) dan volume larutan menjadi 0,5 liter.

- Setelah selesai dinginkan larutan ekstrak daun kenikir dan saring agar kotoran dapat dihilangkan dari larutan.

c) Persiapan pengental

(1) Membuat pengental induk dengan resep : Resep pengental induk Manutex F

- Manutex F 15% : 15 gr - Air : 85 cc +

100 gr

Resep pengental induk Carboxy Methyl Cellulose (CMC) - CMC 5% : 5 gr

- Air : 95 cc +

100 gr

(2) Menimbang masing-masing zat sesuai kebutuhan.

(3) Melarutkan pengental dengan air sambil mengaduk hingga larut sempurna.

d) Persiapan pasta cap

(1) Membuat pasta cap dengan resep : Resep pasta cap

- Pengental induk : 60 gr - Larutan zat warna daun kenikir : 40 cc +

100 gr (2) Menimbang masing-masing zat sesuai kebutuhan.

(3) Mencampurkan semua zat dan mengaduk campuran tersebut hingga terbentuk pasta.

e) Mordanting

Air Tawas 850C

Dinginkan & disaring Suhu

0 5’ 15’

Waktu (Menit)

Gambar 3.2 Flow proses pembuatan larutan mordanting

(1) Membuat larutan mordan dengan resep : - Volume air = 3 liter

- Tawas = 40 gr/l

- Waktu = 30 menit

- Suhu = 85⁰ C

(2) Menimbang kebutuhan zat dan air dipanaskan sampai suhu 850C selama 5 menit, masukkan tawas selama 15 menit hingga larut.

(3) Setelah selesai larutan didinginkan, kemudian diendapkan.

(4) Mengambil larutan mordan, jangan sampai endapan logam tersebut ikut terambil dan larutan siap untuk digunakan proses pemordanan.

f) Proses pre mordan

(1) Menyiapkan larutan mordan yang sudah dibuat sebelumnya dan kain.

(2) Memasukkan kain kapas kemudian kain dipad pada mesin padder dengan WPU 80%.

(3) Setelah selesai proses kain dikeringkan dengan pre dry suhu 70°- 80°C selama 5 menit, setelah kering kain siap dilanjutkan proses pencapan.

g) Proses pencapan

(1) Mengecap (print) kain dengan pasta cap menggunakan screen dan rakel.

(2) Untuk proses pre mordan, kain yang sudah dicap dikeringkan melalui mesin dry dengan suhu 100°C selama 2 menit.

(3) Untuk proses post mordan, kain yang sudah dicap dikeringkan melalui mesin pre dry dengan suhu 70°-80°C selama 5 menit.

(4) Untuk proses pre-post mordan, kain yang sudah dicap dikeringkan melalui mesin pre dry dengan suhu 70°-80°C selama 5 menit.

h) Proses post mordan

(1) Kain yang sudah dicap kemudian dilakukan proses post mordan dengan dipad larutan mordan dengan mesin padder menggunakan WPU 80%.

(2) Setelah itu kain dikeringkan melalui mesin dry dengan suhu 100°C selama 2 menit. Kemudian semua kain yang sudah dilakukan proses baik pre mordan, post mordan dan pre-post mordan dilanjutkan dengan pencucian (washing off).

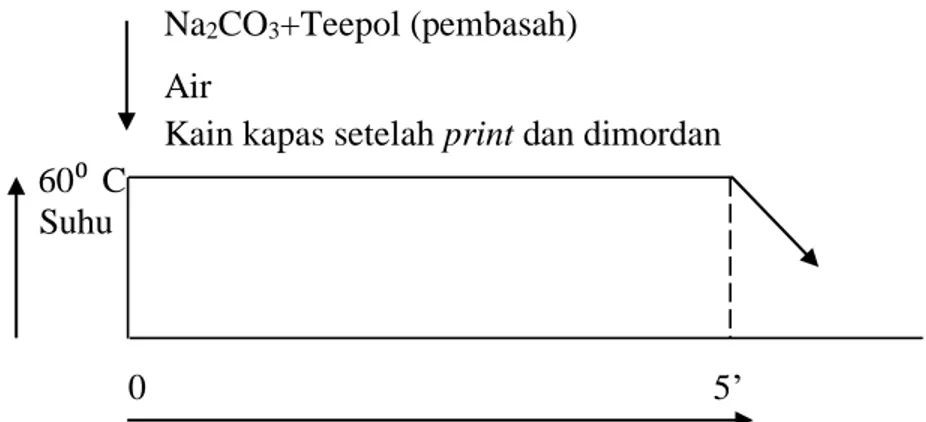

i) Proses Pencucian

Na2CO3+Teepol (pembasah) Air

Kain kapas setelah print dan dimordan 60⁰ C

Suhu

0 5’

Waktu (Menit)

Gambar 3.3 Proses Pencucian

(1) Kain yang sudah di print dan dimordan dilakukan pencucian,

meliputi pencucian dingin, panas, sabun, panas dan bilas. Resep cuci sabun :

- Teepol = 1 cc/l - Na2CO3 = 2 gr/l - Suhu = 60⁰ C - Waktu = 5 menit - Vlot = 1 : 40

(2) Setelah dilakukan pencucian kain dikeringkan dan lakukan pengkondisian pada kain sebelum dilakukan pengujian hasil pewarnaan yaitu, ketahanan luntur warna terhadap pencucian dan gosokan (basah dan kering).

j) Pengujian

(1) Uji ketahanan luntur warna terhadap pencucian (SNI ISO 105- C06:2010)

(a) Tujuan Pengujian

Tujuan dari pengujian ini adalah untuk menilai ketahanan luntur warna terhadap bahan tekstil dalam larutan pencuci, untuk mendapatkan nilai perubahan warna pada kain sampel dan penodaan warna pada kain pelapis.

(b) Alat dan Bahan - Loundreymeter

- Skala abu-abu (grey scale) - Skala penodaan (stainning scale) - Jarum

- Gunting - Penggaris

- Kain putih kapas

- Kain uji (kain hasil pencapan) - Sabun netral

(c) Persiapan contoh uji

- Menyiapkan kain hasil pencapan, kemudian potong dengan ukuran 4 x 10 cm.

- Menyiapkan kain pelapis (kain putih) dan potong dengan ukuran yang sama dengan kain hasil pencapan.

- Meletakkan kain hasil pencapan diantara sepasang kain pelapis, lalu jahit kedua sisinya.

(d) Cara pengujian

- Siapkan larutan pencuci dengan melarutkan 4 gr/l sabun netral ke dalam air suling.

- Atur suhu pada alat hingga mencapai 40⁰ C.

- Masukkan larutan pencuci ke dalam tabung tahan karat sesuai kebutuhan.

- Kemudian masukkan kain uji yang telah dijahit lalu tutup dengan rapat.

- Melakukan proses dengan menjalankan mesin selama 45 menit.

- Mematikan mesin dan keluarkan kain contoh uji dari tabung, kemudian bilas dan keringkan.

- Kemudian bilas dengan air selama 1 menit pada suhu kamar.

- Setelah selesai pisahkan antara kain uji dengan kain putih lalu lakukan evaluasi perubahan warna dengan grey scale dan penodaan warna dengan stainning scale.

- Lakukan pengujian masing-masing lima kali dan hasil pengujian di rata-rata.

(e) Evaluasi :

- Kain perubahan warna dilakukan dengan cara membandingkan pada skala grey scale.

- Kain penodaan warna pada kain putih dilakukan dengan cara membandingkan pada skala penodaan atau stainning scale.

(2) Uji ketahanan luntur warna terhadap gosokan (SNI ISO 105 – X12 : 2012)

(a) Tujuan pengujian

Pengujian ini dimaksudkan untuk menguji penodaan dari bahan berwarna pada kain dan pengaruh gosokan tersebut diamati dalam keadaaan kering maupun basah.

(b) Alat dan bahan - Crockmeter

- Skala penodaan (stainning scale) - Kain uji (kain hasil pencapan) - Kain kapas (kain putih) - Air suling

(c) Persiapan contoh uji

- Potong kain hasil pencapan dengan ukuran 15 x 20 cm, dengan panjang arah diagonal lusi dan pakan.

- Menyiapkan dua contoh uji satu untuk gosok kering menggunakan kain putih kering dan contoh uji yang lainnya untuk uji gosok basah menggunakan kain putih yang sudah dibasahi dengan air suling.

- Menyiapkan kain putih (kain penggosok) dengan ukuran 5 x 5 cm.

(d) Cara pengujian (i) Gosokan kering

- Letakkan contoh uji diatas alat penguji dengan sisi panjang searah dengan arah gosokan.

- Bungkus jari alat crockmeter dengan kain putih kering dengan anyaman miring terhadap arah gosokan.

- Gosokkan kain putih kering pada contoh uji sebanyak 10 kali maju mundur dengan memutar alat pemutar dengan kecepatan satu putaran 1 detik.

- Setelah selesai, ambil kain putih yang sudah digosokkan pada kain uji dan lakukan pengujian penodaan warna dengan menggunakan stainning scale.

- Lakukan pengujian sebanyak lima kali dan hasil pengujian di rata-rata.

(ii) Gosokan basah

- Letakkan contoh uji diatas alat penguji dengan sisi panjang searah dengan arah gosokan.

- Basahi kain putih dengan air suling, peras dengan kertas saring sehingga kandungan air pada kain tidak terlalu banyak.

- Melakukan pengujian seperti uji gosok kering.

- Lakukan pengujian sebanyak lima kali dan hasil pengujian di rata-rata.

(e) Evaluasi

- Membandingkan kain penodaan warna pada kain putih menggunakan stainning scale.

Tabel 3.2 Standar Penilaian Perubahan Warna Pada Skala Abu-Abu (Wibowo Hoerdoko, 1975)

Nilai tahan luntur warna

Perbedaan warna (dalam satuan CD)

Toleransi untuk standart kerja (dalam satuan CD)

5 0 0,1

4-5 0,8 ± 0,2

4 1,5 ± 0,2

3-4 2,1 ± 0,2

3 3,0 ± 0,2

2-3 4,2 ± 0,3

2 6,0 ± 0,5

1-2 8,5 ± 0,7

1 12,0 ± 1,0

Tabel 3.3 Standart Penilaian Penodaan Warna Pada Skala Penodaan (Wibowo Hoerdoko, 1975)

Nilai tahan luntur warna

Perbedaan warna (dalam satuan CD)

Toleransi untuk standart kerja (dalam satuan CD)

5 0 0,0

4-5 2,0 ± 0,3

4 4,0 ± 0,3

3-4 5,6 ± 0,4

3 8,0 ± 0,5

2-3 11,3 ± 0,7

2 16,0 ± 1,0

1-2 22,6 ± 1,5

1 32,0 ± 2,0

3. Fungsi zat

1. Zat warna alam daun : kenikir

Mewarnai kain.

2. Tawas : Sebagai zat mordan untuk menambah afinitas zat warna kedalam serat dan sebagai fiksator untuk fiksasi zat warna kedalam serat agar tidak mudah luntur.

3. Teepol + Na2CO3 : Sebagai sabun dalam proses cuci sabun.

4. Sabun netral : Sebagai sabun dalam proses uji pencucian 40°C.

5. Manutex F dan Carboxy : Methyl Cellulose (CMC)

Media transfer zat warna pada kain, sehingga akan menghasilkan motif dengan batas yang tajam, warna yang rata dan penetrasi yang baik.

6. Teepol : Mengurangi tegangan antara kain dengan larutan proses, sehingga kain mudah menyerap larutan proses.

E. Analisis Data

Metode analisa data yang digunakan dalam penelitian ini adalah dengan anava ganda (dua faktorial). Berarti ada 6 kondisi proses yang berbeda karena dalam pencapan menggunakan dua variasi jenis pengental dan tiga variasi metode mordan.

Y1 Y2 Y3

X1 X1Y1 X1Y2 X1Y3

X2 X2Y1 X2Y2 X2Y3

Keterangan :

X : Jenis pengental Y : Metode mordan

38

BAB IV

HASIL DAN PEMBAHASAN

A. Hasil Penelitian

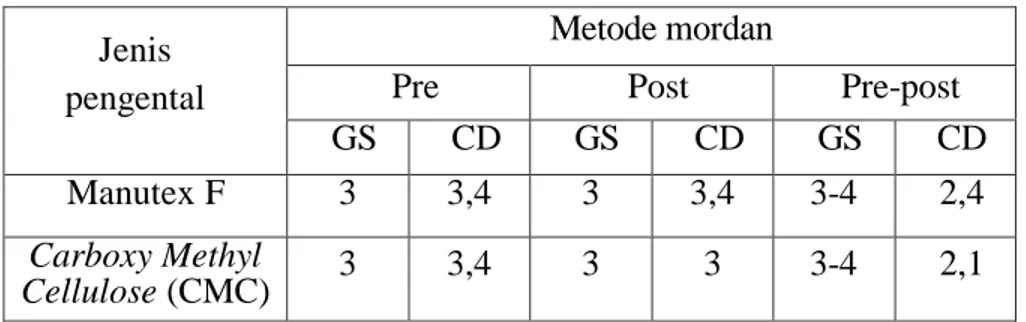

1. Pengujian ketahanan luntur warna terhadap pencucian

Hasil pengujian pada ketahanan luntur warna menunjukkan bahwa nilai penodaan dan perubahan warna pada kain hasil pencapan yang dilakukan dengan menggunakan jenis pengental dan metode mordan yang berbeda diperoleh nilai yang berbeda-beda. Hasil nilai perubahan warna (grey scale) dan penodaan warna (stainning scale) pada uji ketahanan luntur warna tehadap pencucian yang paling baik ditunjukkan pada penggunaan metode pre-post mordan.

Tabel 4.1 Nilai rata-rata perubahan warna (grey scale) pada ketahanan luntur warna pencucian 40°C

Jenis pengental

Metode mordan

Pre Post Pre-post

GS CD GS CD GS CD

Manutex F 3 3,4 3 3,4 3-4 2,4

Carboxy Methyl

Cellulose (CMC) 3 3,4 3 3 3-4 2,1

Tabel 4.2 Nilai rata-rata penodaan warna (staining scale) pada ketahanan luntur warna pencucian 40°C

Jenis pengental

Metode mordan

Pre Post Pre-post

SS CD SS CD SS CD

Manutex F 4-5 2,6 4-5 2,6 4-5 2,0

Carboxy Methyl

Cellulose (CMC) 4-5 2,6 4-5 2,6 4-5 2,0