MODUL PLPG

TEKNIK OTOMOTIF

KONSORSIUM SERTIFIKASI GURU

dan

UNIVERSITAS NEGERI MALANG

KATA PENGANTAR

Buku ajar dalam bentuk modul yang relatif singkat tetapi komprehensif ini

diterbitkan untuk membantu para peserta dan instruktur dalam melaksanakan kegiatan

Pendidikan dan Latihan Profesi Guru (PLPG). Mengingat cakupan dari setiap bidang atau

materi pokok PLPG juga luas, maka sajian dalam buku ini diupayakan dapat membekali

para peserta PLPG untuk menjadi guru yang profesional. Buku ajar ini disusun oleh para

pakar sesuai dengan bidangnya. Dengan memperhatikan kedalaman, cakupan kajian, dan

keterbatasan yang ada, dari waktu ke waktu buku ajar ini telah dikaji dan dicermati oleh

pakar lain yang relevan. Hasil kajian itu selanjutnya digunakan sebagai bahan perbaikan

demi semakin sempurnanya buku ajar ini.

Sesuai dengan kebijakan BPSDMP-PMP, pada tahun 2013 buku ajar yang

digunakan dalam PLPG distandarkan secara nasional. Buku ajar yang digunakan di

Rayon 115 UM diambil dari buku ajar yang telah distandarkan secara nasional tersebut,

dan sebelumnya telah dilakukan proses review. Disamping itu, buku ajar tersebut

diunggah di laman PSG Rayon 115 UM agar dapat diakses oleh para peserta PLPG

dengan relatif lebih cepat.

Akhirnya, kepada para peserta dan instruktur, kami sampaikan ucapan selamat

melaksanakan kegiatan Pendidikan dan Latihan Profesi Guru. Semoga tugas dan

pengabdian ini dapat mencapai sasaran, yakni meningkatkan kompetensi guru agar

menjadi guru dan pendidik yang profesional. Kepada semua pihak yang telah membantu

kelancaran pelaksanaan PLPG PSG Rayon 115 Universitas Negeri Malang, kami

menyampaikan banyak terima kasih.

Malang, Juli 2013

Ketua Pelaksana PSG Rayon 115

PENGEMBANGAN MATERI BIDANG STUDI

OTOMOTIF

Tim Penyusun:

Drs. Imam Muda Nauri, S.T., M.T

Drs. Paryono, S.T., M.T

Drs. Sumarli, M.Pd., M.T

Prof. Dr. Marji, M.Kes

KEMENTRIAN PENDIDIKAN NASIONAL

UNIVERSITAS NEGERI MALANG

PANITIA SERTIFIKASI GURU RAYON 15

BAB 1

PENGETAHUAN DASAR TEKNIKI OTOMOTIF

A. DASAR-DASAR STATIKA DAN ILMU KEKUATAN BAHAN

1. Mekanika-Statika

Mekanika adalah cabang ilmu Fisika yang mempelajari hubungan gaya dan gerak dan/atau perubahan bentuk benda.Mekanika kemudian dibagi dalam mekanika benda tegar (rigid body mechanics), mekanika benda berdeformasi (deformable body mechanics),dan mekanika zat alir (fluid mechanics).Mekanika benda tegar kemudian dibagi lagi menjadi statika dan dinamika (kinetika dan kinematika), sedangkan mekanika benda berdeformasi sering kita kenal sebagai ilmu kekuatan bahan yakni mempelajari pengaruh gaya terhadap tegangan dan regangan yang terjadi pada benda.

Statika adalah ilmu yang mempelajari tentang kesetimbangan benda, termasuk

gaya-gaya yang bekerja pada sebuah benda agar benda tersebut dalam keadaansetimbang.

a. Gaya

Gaya adalah sesuatu yang menyebabkan benda diam menjadi bergerak atau sebaliknya dari bergerak menjadi diam. Hubungan antara gaya dan gerak dirangkum dalam tiga Hukum Newton. Ketiga Hukum Newton tersebut adalah:

Hukum Pertama Newton: Benda yang dalam keadaan diam atau bergerak lurus dengan kecepatan konstan akan tetap berada dalam kondisi seperti itu jika gaya gaya yang bekerja padanya dalam kondisi seimbang.

Hukum Kedua Newton: Jika sebuah benda bekerja gaya yang tak seimbang sebesar F maka benda tersebut akan bergerak dengan percepatan a yang searah F besarnya sebanding dengan F dan massa dari benda tersebut.

Hukum Ketiga Newton: gaya aksi-reaksi antara dua benda besarnya sama, arahnya berlawanan, dan bekerja dalam garis kerja yang sama.

Gaya dapat digambarkan sebagai sebuah vektor, yaitu besaran yang mempunyai besar dan arah. Gaya biasanya disimbolkan dengan huruf F.

Gambar 1: Gaya dan gerak

Gaya yang bekerja pada benda di atas antara lain: Gaya berat (W) yang selalu berpusat pada titik beratnya dan arahnya selalu ke pusat gravitasi bumi. Gaya (F) dapat sejajar dengan

permukaan benda atau membentuk sudut α dengan permukaan tumpuan. GayaF dapat menyebabkan masa (m) dari diam menjadi bergerak hingga memiliki percepatan sebesar a

(m/s2), dapat dituliskan:

F = m (Kg) · a (m/s2) = Kg · m/s2 = Newton (N)

Besarnya f tergantung pada harga koefisien geseknya (µ). Semakin kasar permukaan benda

maka koefisien geseknya (µ) akan semakin besar.

Bila gaya gesek lebih besar dari gaya tarik (F), maka benda akan berhenti (v = 0). Gaya gesek (f) berbanding lurus dengan gaya normal (N) benda atau dapat dituliskan:

f =µ· N(Newton)

di mana: N = gaya normal yang selalu tegak lurus permukaan benda (Newton) µ = koefisien gesek permukaan benda (tanpa satuan).

Gambar 2: Gaya gesek

1) Menentukan besarnya gaya

Besarnya gaya dapat ditentukan oleh skala tertentu, misalnya 1 cm mewakili 1 Newton atau kelipatannya. Satuan gaya ditentukan oleh sistem satuan SI (standar internasional) yang dinyatakan dengan Newton (N). Garis lukisan gaya itu dapat diperpanjang sesuai besarnya gaya F.

Titik tangkap gaya (A) dapat dipindahkan sepanjang lintasannya, asalkan besar, dan panjangnya tetap sama sesuai dengan gaya F.

Gambar 3: Gaya, titik tangkap gaya, dan garis kerja gaya

2) Menyusun dua buah gaya

Arah gerak dan besar gaya pada benda A dipengaruhi oleh dua komponen gaya masing-masing gayaF1 dan F2. Pengaruh gaya F1 dan F2 terhadap benda/titik A dapat diwakili oleh Resultane gaya (F) yang besarnya dapat ditentukan sebagai berikut.

F = F1

2

+ F2 2

+ 2 F F 2Cos α

Gambar 4: Resultan gaya

3) Menyusun lebih dari dua gaya

Benda A dikenai tiga buah gaya F

FR

3 = FR1,2

2

+ F32 + 2 FR1,2 F Cos β

FR1,2 = F1 2

+ F2 2

F2Cos α

Penyelesaian di atas disebut dengan penyelesaian secara grafis, namun ada juga penyelesaian secara Poligon (segi banyak) dan secara analitis, yaitu setiap gaya diuraikan ke dalam sumbu X dan Y.

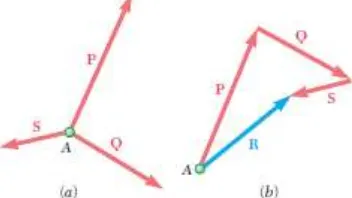

4) Menyusun gaya dengan metode poligon

Metode ini dengan cara memindahkan gaya Q ke ujung P, S ke ujung Q, dan seterusnya secara berantai. Pemindahan gaya-gaya tersebut besar dan arahnya harus sama. Pemindahan dilakukan berurutan dan dapat berputar ke kanan atau ke kiri. Resultan gaya diperoleh dengan menarik garis dari titik A sampai ke ujung gaya yang terakhir, dan arahnya dari A menuju titik ujung gaya terakhir itu.

Gambar 5: Resultan gaya dengan poligon gaya

5) Menyusun gaya secara Analitis

Untuk mencari resultan gaya juga dapat dilakukan dengan cara analitis, baik untuk menentukan besarnya, kedudukan titik tangkapnya, maupun arahnya melalui sumbu X dan Y, yaitu sebagai berikut.

6) Menguraikan gaya

Menguraikan gaya dapat dilakukan dengan menguraikan pada arah vertikal dan horizontal yang saling tegak lurus, atau masing-masing komponen sebagai sisi-sisi dari jajar genjang dengan sudut lancip tertentu yang mudah dihitung. Pada gambar di bawah ini diberikan contoh sebuah gaya F yang diuraikan menjadi F1 dan F2 yang membentuk sudut

lancip α. Jika dua buah gaya dapat digantikan dengan sebuah gaya pengganti atau resultan,

maka sebaliknya, sebuah gaya dapat diuraikan menjadi dua buah gaya yang masing-masing disebut dengan komponen gaya menurut garis kerja yang sudah ditentukan.

Gambar 7: Menguraikan gaya

Fx= F Cos α

Fy = F Sin α

b. Momen Gaya dan Kopel

1) Momen gaya.

Momen gaya F terhadap titik pusat O adalah hasil kali antara besarnya gayaF dengan jarak garis gaya, ke titik pusat O. Besarnya momen tergantung dari besarnya gayaF dan jarak garis gaya terhadap titik putarnya (L). Dalam bidang teknik mesin momen sering terjadi pada saat mengencangkan mur atau baut, pengguntingan pelat, sistem pegas, dan sebagainya.

Gambar 8: Momen gaya

Dimana F = gaya, d= jarak gaya terhadap titik pusat, dan M = Momen gaya.

Dalam satuan SI (standar international), momen memiliki satuan Newton meter (N.m). Jika terdapat beberapa gaya yang tidak satu garis kerja seperti gambar di bawah maka momen gayanya adalah jumlah dari momen gaya-momen gaya itu terhadap titik tersebut.

2) Kopel.

gambar di bawah ini)

Gambar 9: Momen kopel

Dua gaya tersebut mengakibatkan suatu putaran yang besarnya merupakan hasil kali gaya dengan jaraknya. Aplikasi dari kopel dapat dirasakan ketika membuat mur atau baut, dimana tangan kita mberikmean gaya putar pada kedua tuas snei dan tap yang sama besar namun berlawanan arah.

2.Dasar-Dasar Ilmu Kekuatan Bahan

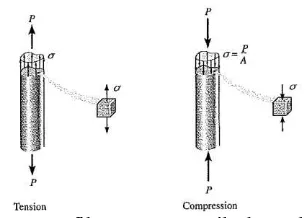

1. Tegangan tarik dan tekan.

Dalam membahas kekuatan tarik tidak lepas dari tegangan dan regangan. Kedua sifat ini diukur saat melakukan uji tarik atau tekan (Gambar 1.1). Dalam tarik, regangan adalah pertambahan panjang dari material, sedangkan dalam tekan adalah pemendekan dari bahan yang ditekan.

Tegangan = Gaya / Luas Penampang

Regangan = Perpanjangan / Panjang mula

Hasil dari tegangan dan regangan jika dibagikan akan menghasilkan sebuah Modulus Young (E). Mudulus Young ini hanya berlaku pada daerah elastis dari sifat bahan.

Tegangan / Regangan = T / e = Modulus Young E atau E = PL / A

Gambar 1.10 Profil tegangan tarik dan tekan

2. Rasio poison

V = -(Regangan searah lateral/Regangan searah aksial)

Gambar 1.11Rasio Poisson

3.Tegangan Geser

Dalam bidang permesinan tidak lepas dari pergeseran. Pergeseran terjadi akibat adanya gaya yang menggeser benda sehingga terjadi tegangan dan regangan geser. Tegangan dan regangan geser dapat dihitung dengan menggunakan persamaan di bawah ini:

Tegangan geser = P / A

Regangan geser = Tegangan geser / Modulus geser Regangan geser = X / L

Modulus geser = P.L / A.X

Gambar 12: Tegangan geser

4. Tegangan Bending

Suatu kontruksi dari bahan tidak lepas dari beban atau gaya yang menekan tidak pada titik pusat sehingga terjadi bending. Akibat dari gaya ini terjadi tegagan bending yang dapat dihitung seperti di bawah ini:

Tegangan Bending = M.y / I

Dengan M = Momen bending

I = momen kedua dari area

Y = jarak titik pusat dengan titik beban

Gambar 13: Tegangan Bending

5. Tegangan Maksimum

Tegangan maximum = M.y m / I

dengan ym = harga maksimum y untuk tarik dan tegangan tekan

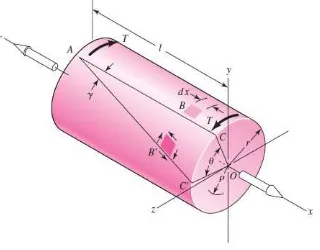

Batang yang digunakan sebagai penghubung yang berputar akan terjadi momen puntir yang juga disebut Torsi. Untuk batang ini ada yang menggunakan batang pejal dan batang

berlubang, keduanya mempunyai kelebihan dan kelemahan masing-masing.

Gambar 1.14 Torsi pada batang pejal

Pada batang pejal perhitungan kapasitas daya yang diterima dapat dihitung sebagai berikut:

Poros dalam sebuah mesin berfungsi untuk meneruskan tenaga melalui putaran mesin. Setiap elemen mesin yang berputar, seperti cakra tali, puli sabuk mesin, piringan kabel, tromol kabel, roda jalan, dan roda gigi, dipasang berputar terhadap poros dukung yang tetap atau dipasang tetap pada poros dukung yang berputar.

Gambar 15: Poros

Untuk merencanakan sebuah poros, maka perlu diperhitungkan gaya yang bekerja pada poros di atas antara lain: Gaya dalam akibat beratnya (W) yang selalu berpusat pada titik gravitasinya. Gaya (F) merupakan gaya luar arahnya dapat sejajar dengan permukaan benda

ataupun membentuk sudut αdengan permukanan benda. Gaya F dapat D.

Macam-Macam Poros

Poros sebagai penerus daya diklasifikasikan menurut pembebanannya sebagai berikut. : 1. Gandar 2. Spindle3. Poros transmisi

b. Beban pada Poros :

1) Poros dengan beban puntir Daya dan perputaran,

dengan jarijarimenempuh jarak melalui sudut titik tengah a (dalam radial), maka jarak ini adalah r · α, dankerja yang dilakukan adalah F. Gaya F yang bekerja pada keliling roda gigi dengan jari-jari r dan gaya reaksi pada poros sebesar F merupakan suatu kopel yang momennya M = F · r.

Momen ini merupakan momen puntir yang bekerja dalam poros. W = F · r · α = M · α

Bila jarak ini ditempuh dalam waktu t, maka daya,

di mana ω ialah kecepatan sudut poros. Jadi, momen puntirnya:

2) Poros dengan beban lentur murni

Poros dengan beban lentur murni biasanya terjadi pada gandar dari kereta tambang dan lengan robot yang tidak dibebani dengan puntiran, melainkan diasumsikan mendapat pembebanan lentur saja.

3) Poros dengan beban puntir dan lentur

Poros dengan beban puntir dan lentur dapat terjadi pada puli atau roda gigi pada mesin untuk meneruskan daya melalui sabuk, atau rantai. Dengan demikian poros tersebut mendapat beban puntir dan lentur akibat adanya beban. Selain itu, beban puntir dan lentur juga terjadi pada lengan arbor mesin frais, terutama pada saat pemakanan.

D.

Bantalan

Bantalan diperlukan untuk menumpu poros berbeban, agar dapat berputar atau bergerak bolak-balik secara kontinyu serta tidak berisik akibat adaya gesekan.

Bantalan poros dapat dibedakan menjadi dua, antara lain:

D. Bantalan luncur, di mana terjadi gerakan luncur antara poros dan bantalan karena permukaan

poros ditumpu oleh permukaan bantalan dengan lapisan pelumas.

b. Bantalan gelinding, di mana terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti rol atau rol jarum. Berdasarkan arah beban terhadap poros, maka bantalan dibedakan menjadi tiga hal berikut. :

1. Bantalan radial, di mana arah beban yang ditumpu bantalan tegak lurus sumbu poros.

2. Bantalan aksial, di mana arah beban bantalan ini sejajar dengan sumbu poros.

C.DASAR-DASAR PEMBENTUKAN LOGAM

Tujuan utama Proses Manufacturing adalah untuk membuat komponen dengan mempergunakan material tertentu yang memenuhi persyaratan bentuk dan ukuran, serta struktur yang mampu melayani kondisi lingkungan tertentu.

Melihat faktor-faktor diatas maka faktor membuat suatu bentuk tertentu merupakan faktor utama. Ada beberapa metoda atau membuat geometri (bentuk dan ukuran) dari suatu bahan yang dikelompokan menjadi enam kelompok dasar proses pembuatan ( manufacturing proces) yaitu : proses pengecoran ( casting), proses pemesinan (machining), proses pembentukan logam (metal forming), proses pengelasan (welding), perlakuan panas (heat treatment), dan proses perlakuan untuk mengubah sifat karakteristik logam pada bagian permukaan logam (surface treatment).

1. Proses pengecoran (casting)

Suatu teknik pembuatan produk dimana logam dicairkan dalam tungku peleburan kemudian dituangkan kedalam rongga cetakan yang serupa dengan bentuk asli dari produk cor yang akan dibuat.

2. Proses pemesinan (machining)

Proses pemotongan logam disebut sebagai proses pemesinan adalah proses pembuatan dengan cara membuang material yang tidak diinginkan pada benda kerja sehingga diperoleh produk akhir dengan bentuk, ukuran, dan surface finish yang diinginkan.

3. Proses pembentukan logam (metal forming)

Proses metal forming adalah melakukan perubahan bentuk pada benda kerja dengan cara memberikan gaya luar sehingga terjadi deformasi plastis.

4. Proses pengelasan (welding)

Proses penyambungan dua bagian logam dengan jalan pencairan sebagian dari daerah yang akan disambung. Adanya pencairan dan pembekuan didaerah tersebut akan menyebabkan terjadinya ikatan sambungan.

5. Proses perlakuan panas (heat treatment)

Heat treatment adalah proses untuk meningkatkan kekuatan material dengan cara perlakuan panas.

6. Surface treatment

Proses surface treatment adalah proses perlakuan yang diterapkan untuk mengubah sifat karakteristik logam pada bagian permukaan logam dengan cara proses thermokimia, metal spraying.

Proses pemesinan atau lebih spesifik lagi proses pembuangan material (material removal proces), memberikan ketelitian yang sangat tinggi dan fleksibilitas (keluwesan) yang besar. Namun demikian proses ini cenderung menghasilkan sampah dari proses pembuangan material tersebut secara sia-sia.

Proses deformasi memanfaatkan sifat beberapa material ( biasanya logam ) yaitu

lawan dari membuang bagian yang tidak diperlukan ), maka sedikit atau bahkan tidak ada material yang terbuang sia-sia.

Namun demikian biasanya gaya yang diperlukan cukup tinggi. Di samping itu, mesin-mesin dan perkakas yang diperlukan harganya mahal sehingga jumlah produksi yang besar merupakan alasan pokok untuk membenarkan pemilihan proses ini. Kegunaan material logam dalam masyarakat modern ditentukan oleh mudah tidaknya material tersebut dibentuk (forming) kedalam bentuk yang bermanfaat. Hampir semua logam mengalami deformasi sampai pada tingkat tertentu selama proses pembuatannya menjadi produk akhir.

Ingat dalam proses pengecoran, strand dan slabs direduksi ukurannya dan diubah ke dalam bentuk-bentuk dasar seperti plates, sheet, dan rod. Bentuk-bentuk dasar ini kemudian mengalami proses deformasi lebih lanjut sehingga diperoleh kawat (wire) dan myriad ( berjenis – jenis) produk akhir yang dihasilkan melalui tempa (forging), ekstrusi, sheet metal forming dan sebagainya.

Deformasi yang diberikan dapat berupa aliran curah (bulk flow) dalam 3 dimensi, geser sederhana (simple shearing), tekuk sederhana atau gabungan (simple or compound bending) atau kombinasi dari beberapa jenis proses tersebut.

D. MACAM-MACAM PROSES PEMESINAN

MEMBUBUT MENGEFRAIS

MENGGERINDA BROACHING

HOBING SEKRAP RODA GIGI

1. Pengelompokan Mesin-Mesin Perkakas

1. Mesin-mesin perkakas dengan perkakas potong yang secara geometris

terukur/teratur Mesin bubut Mesin frais Mesin bor

2. Mesin-mesin perkakas dengan perkakas potong yang secara geometris tak terukur /

tak teratur Mesin gerinda Mesin honing Mesin lapping

1. Gerak Utama atau Gerak pemotongan

Merupakan gerak putar (mesin bubut, mesin frais, mesin bor) Ataupun gerak lurus / translasi (mesin sekrap, mesin gergaji

Dilakukan oleh perkakas potong (mesin frais, mesin bor, mesin gerinda) Dilakukan oleh benda kerja (mesin bubut, mesin planner)

DIUKUR DALAM METER / MENIT (Vc)

2. Gerak IN – FEED / gerak pengumpan ( depth of cut), Menentukan lebar tatal (

a ) (lihat gb. Sebelah kiri)

DIUKUR DALAM MILIMETER (mm) 3. Gerak feeding / gerak pemakanan

Gerakan ketiga yang memungkinkan proses pemesinan / penyayatan tatal

berlanjut.

Menentukan tebal tatal ( f ) (lihat gb. Sebelah kiri)

DIUKUR DALAM MILIMETER / PUTARAN ATAU MILIMETER / MENIT

4. Contoh Macam Gerakan Mesin

Tugas: Tentukan mana gerak pemotongan / gerak utama, gerak in-feed dan gerak feeding, pada

proses-proses pemesinan di bawah ini!

Keterangan: H = gerak pemotongan

Z = gerak in-feed

V = gerak pemakanan (feeding)

MEMBUBUT MENGEFRAIS

MENYEKRAP

MENGGERGAJI

E. MESIN KONVERSI ENERGI

Hukum kekekalan energi atau juga dikenal sebagai Hukum Termodinamika pertama menyatakan bahwa energi tidak dapat diciptakan dan tidak dapat dimusnahkan, energi hanya dapat berubah dari satu bentuk ke bentuk lainnya. Namun perubahan bentuk energi tidak bisa dengan serta merta, melainkan memerlukan sebuah alat/mesin yang dapat merubah/mengkonversikan energi tersebut. Mesin konversi energi yang kita kenal dalam aktifitas keseharian seperti motor bakar, turbin, pompa, motor listrik, dan generator.

1. Motor Bakar

Motor bakar sering juga disebut motor pembakaran dalam (internal combustion engine), karena proses pembakaran terjadi di dalam ruang bakar yang ada pada ruang silinder.

Proses pembakaran yang terjadi adalah proses merubah energi panas yang tersimpan dalam bahan bakar menjadi energi gerak.

Pada motor bakar untuk merubah energi panas dari bahan bakar menjadi energi gerak terdapat beberapa sistim, menurut mekanis-menya dibedakan menjadi motor torak translasi dan torak rotari (wankel), menurut jenis bahan bakarnya dibedakan menjadi motor bensin dan motor disel.

3.1.1 Motor Bakar Torak Translasi

Energi gerak didapatkan dari energi panas hasil pembakaran bahan bakar melalui piston yang bergerak translasi yang selanjutnya dirubah menjadi gerak putar melalui mekanisme engkol.

Gambar 3.1 Prinsip motor Torak

TDC = TMA = Titik Mati Atas ( Batas teratas langkah torak)

BDC = TMB = Titik Mati Bawah ( Batas terbawah langkah torak )

Stroke = L = Panjang langkah torak dari TMB ke TMA

r = Radius / Jari-jari engkol

Menurut proses kerjanya dibedakan menjadi 2 yaitu motor 2 tak dan motor 4 tak.

3.1.1.1Motor 2 Tak

Disebut motor 2 tak atau motor 2 langkah karena setiap proses pembakaran dibutuhkan 2 langkah torak dari titik mati bawah ke titik mati atas dan dari titik mati atas ke titik mati bawah

Gambar 3.2 Prinsip motor 2T

Tabel 3.1 Kerja Moor 2 Tak

Langkah torak Kejadian di atas torak Kejadian di bawah torak

Torak bergerak dari TMB ke TMA

( I )

Akhir pembilasan diikuti pemampatan bahan bakar + udara

Setelah dekat TMA pembakaran dimulai.

Campuran bahan bakar dan udara baru masuk keruang engkol melalui saluran masuk

Torak bergerak dari TMA ke TMB

( II )

Akibat pembakaran, tekanan mendorong torak ke TMB.

Saluran buang terbuka, gas bekas terbuang dan didorong gas baru (pembilasan)

Campuran bahan bakar dan udara di ruang engkol tertekan dan akan naik keruang atas torak lewat saluran bilas

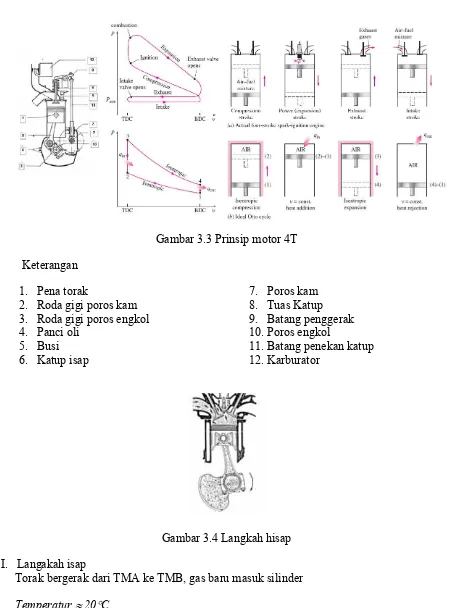

3.1.1.2Motor 4 Tak

bawah. Artinya setiap putaran poros engkol dihasilkan satu kali langkah yang menghasilkan tenaga. Konstruksi umum motor ini dapat dilihat pada gambar berikut.

Gambar 3.3 Prinsip motor 4T

Keterangan

1. Pena torak

2. Roda gigi poros kam 3. Roda gigi poros engkol 4. Panci oli

5. Busi 6. Katup isap

7. Poros kam 8. Tuas Katup 9. Batang penggerak 10.Poros engkol

11.Batang penekan katup 12.Karburator

Gambar 3.4 Langkah hisap

I. Langakah isap

Torak bergerak dari TMA ke TMB, gas baru masuk silinder

Temperatur 20C

Katup Isap terbuka

Katup Buang tertutup

Gambar 3.5 Langkah kompresi

II. Langkah kompresi

Torak bergerak dari TMB ke TMA, gas baru dikompresikan dalam ruang

kompresi

Tekanan akhir kompresi =

Otto = 1 ÷ 1,5 Mpa ( 10 ÷ 15 bar )

Diesel = 1,5 ÷ 4 Mpa ( 15 + 40 bar )

Temperatur akhir kompresi

Otto = 300 ÷ 6000C

Diesel = 700 ÷ 9000C

Katup hisap tertutup

Katup buang tertutup

Gambar 3.6 Langkah usaha

Torak bergerak dari TMA ke TMB, terdorong tekanan gas hasil pembakaran.

Temperatur max pembakaran :

Otto = 2000 ÷ 25000C

Diesel = 2000 ÷ 25000C

Tekanan max pembakaran :

Otto = 3 ÷ 6 Mpa ( 30 ÷ 6 bar )

Diesel = 4 ÷ 12 Mpa (40 ÷ 120 bar )

Katup isap tertutup

Katup buang tertutup

Gambar 3.7 Langkah buang

IV. Langkah buang

Torak bergerak dari TMBke TMA, gas buang keluar dari silinder

Temperatur gas buang ( beban penuh ) : Otto = 600 ÷ 10000C

Diesel = 500 ÷ 6000C

Katup isap tertutup

Katup buang terbuka

3.1.2 Motor Torak Rotari (wankel)

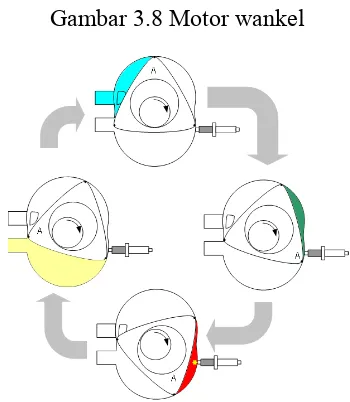

Gambar 3.8 Motor wankel

Gambar 3.9 Prinsip kerja motor wankel

Sifat-sifat yang menonjol

Gerakan torak berotasi ( berputar )

Pengisian, kompresi dan pembuangan diatur oleh torak

Lebih ringan

Getaran kecil

Jarang digunakan dan tidak diproduksi secara massal

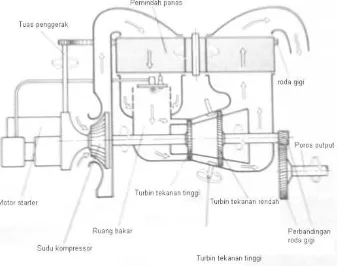

2. Turbin Gas

Prinsip turbin gas engine pada dasarnya memanfaatkan energi kinetis atau aliran dari panas hasil pembakaran bahan bakar. Bagian utama dari turbin gas engine adalah:

Kompresor Ruang bakar Turbin

3. Kompresor

Kompresor berfungsi untuk menghisap udara sekaligus memampatkan udara ke dalam ruang bakar.

3.1.3 Ruang Bakar

Udara yang dimampatkan oleh kompresor selanjutnya dibakar bersama bahan bakar pada ruang bakar ini. Di ruang bakar ini terdapat injektor yang berfungsi menyemprotkan bahan bakar dan terdapat busi yang berfungsi menyalakan campuran udara dan bahan bakar.

3.1.4 Turbin

Gambar 3.13 Turbin gas dengan 1 turbin

Gambar 3.14 Turbin gas dengan 2 turbin

Gambar 3.15 Model gas turbin

Gambar 3.16 Mesin gas turbin

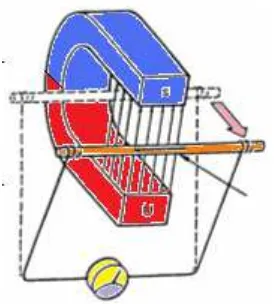

Prinsip kerja motor listrik adalah merubah energi listrik menjadi energi gerak, dengan memanfaatkan prinsip prinsip kemagnetan.

Jika pada sebuah penghantar dialiri arus listrik maka disekeliling penghantar itu akan muncul medan magnet, jika medan magnet itu berada pada daerah medan magnet yang lain maka akan saling mempengaruhi sesuai dengan sifat kemagnetan itu sendiri.

Gambar 3.17 Prinsip motor listrik

Pada magnet yang sama kutubnya akan saling tolak menolak sedangkan yang tidak senama akan saling tarik menarik, prinsip inilah yang dimanfaatkan pada matar listrik, sedangkan untuk dapat berputar maka kutub magnetnya harus mengalami perubahan, maka digunakanlah mekanisme komutator dengan sikat arangnya atau dengan pengatur secara elektronik

Gambar 3.18 Prinsip kerja motor listrik

Gambar 3.19 Contoh motor listrik

5. Generator Listrik

Gambar 3.20 Prinsip generator

Pada penghantar akan terjadi tegangan induksi, jika penghantar memotong garis – garis gaya magnet atau garis – garis gaya magnet memotong panghantar

Tegangan induksi akan semakin besar jika :

Penghantar semakin cepat memotong garis – garis gaya magnet Garis – garis gaya magnet semakin padat (medan magnet kuat) Panjang penghantar yang aktif di dalam penghantar semakin besar

Gambar 3.21 Prinsip kerja generator

Jika kumparan di dalam medan magnet berputar secara terus menerus, maka pada kumparan akan dibangkitkan gaya gerak listrik

F. MEMBACA GAMBAR TEKNIK

1. Pengertian

Membaca gambar teknik adalah suatu kompetensi yang sangat dibutuhkan dalam

dunia teknologi secara umum dan khususnya pada kegiatan industri manufaktur di dalam

hal ini ada dua komponen pokok yang saling tergantung pada Membaca Gambar Teknik

yaitu seorang perencana (designer) dan pelaksana (teknisi).

Dengan kemajuan teknik, maka menggambar secara teknik sedikit demi sedikit

meningkat sampai tingkata sekarang ini. Perluasan Industri memaksa membuat dan

pengertian dari gambar teknik yang lebih luas lagi. Tujuan dari gambar kerja adalah untuk

memudahkan pengerjaan barang-barang pabrik (industri manufaktur) dan untuk

menghilangkan baqhan-bahan yang tidak perlu. Dengan materi-materi ini maka diharapkan

mengerti akan bentuk, ukuran dan lain sebagainya. Diharapkan pengguna buku informasi

ini akan dapat pengertian/persepsi yang sama anta penyedia dan pengguna gambar teknik

ini.

Komponen yang tersebut di atas akan berinteraksi satu sama lainnya melalui media

gambar teknik, gambar teknik adalah suatu media yang akan menjembatani dua komponen

tersebut. Biasanya antara perencana dengan pelaksana tidak akan berhubungan langsung,

dimana satu sama lainnya mempunyai tugas masing-masing, namun demikian keduanya

haruslah memahami apa yang menjadi ketentuan atau aturan yang ada di gambar teknik.

Oleh karena itu maka kedua komponen tersebut di atas harus mengerti dan memahami apa

yang menjadi aturan atau ketentuan sehingga komunikasi tidak lagi dibutuhkan suatu

komunikasi lisan yang di definisikan Gambar teknik adalah suatu alat komunikasi antara perencana dengan pelaksana.

Alat komunikasi antara perencana dengan pelaksana yang berupa gambar kerja

harus pula dapat dimengerti oleh kedua belah pihak, karena itu tiap-tiap pelaksana ataupun

dapat dikatakan orang-orang teknik harus dapat setidak-tidaknya ― Membaca Gambar‖.

Agar seseorang dapat membaca sesuatu gambar kerja, maka harus mempelajari segala

ketentuan, aturan serta normalisasi yang sudah diatur dalam suatu standarisasi (ISO). Yang

berlaku secara universal karena gambar teknik tidak terpengaruh atas bahasa apapun,

seperti gambar kerja yang dibuat oleh suatu negara lain seperti gambar kerja yang

dapat kita buat .

1. Untuk menggambar yang baik dibutuhkan peralatan gambar yang baik adalah :

3.1.1. Meja/papan gambar

3.1.2. Jangka

3.1.3. Pensil gambar

3.1.4. Penghapus

3.1.5. Pena gambar

3.1.6. Segi tiga siku-siku.

2. Ukuran kerta gambar :

Standar Lebar Panjang Tepi kiri

Tepi lain

A0 841 1189 20 10

A1 594 841 20 10

A2 420 594 20 10

A3 297 420 20 10

A4 210 297 20 5

A5 148 210 20 5

3. Kolom Etiket

4. Skala

Skala adalah suatu aturan untuk mempermudah dalam proses pembuatan

gambar, skala yang menurut aturan adalah :

3.4.1. Skala dengan ukuran sebenarnya

3.4.2. Skala dengan ukuran yang diperbesar

5. Macam – macam garis

Penggunaan selanjutnya secara khusus adalah sebabagi berikut: Garis kontinu tebal : Lapisan las, simbol las, lingkaran

Garis kontinu tipis : Garis penunjuk, lipatan pinggir, bagian menyilang. Garis titik garis tebal : Simbol batas pengerasan

6. Standar huruf dan angka

3.6.1. Tingg huruf dan angka menurut standar

2.5 3.5 5 7 10 14 20

3.7.1.1.Satuan mm dalam angka ukuran tidak perlu dicantumkan, sedangkan satuan ukuran lainnya harus/perlu dicantumkan

3.7.1.2.Anak panah berbentu segi tiga sama kaki yang dihitamkan panjang

3.7.1.3.Garis-garis ukur harus mempunyai jarak kira-kira 10 mm dari garis benda tepi gambar dan 7 mm dari garis ukur garis ukr yang paralel. Ukuran ditempatkan 1mm diatas garis ukur dan harus di tengah – tengah dan teratur. Garis ukuran hanya boleh terputus jika ruang kecil untuk dapat memasukkan ukuran. Garis perpanjangan dilebihkan 1 – 2 mm melebihi garis ukur.

3.7.1.4.Angka dan garis ukuran harus terbaca, baik horizontal maupun vertikal. Untuk ukuran – ukuran kecil, seperti dibawah 10 mm, tanda panah ditempatkan diluar arah ukur. Jika jarak untuk penempatan angka ukuran antara garis perpanjangan atau tepi gambar tidak cukup, ukuran ditempatkan diatas tanda panah ukuran.

3.7.1.5.Pengukuran dimulai dari basis, ukuran yang terkecill ditempatkan paling dekat terhadap benda kerja.

3.7.1.6.Benda kerja simetris diukur simetris terhadap garis sumbu yang dilebihkan 2 – 3 mm dari tepi gambar. Benda kerja plat bisa dilukiskan dalam satu sudut pandang. Ketebalan benda kerja dapat dicantumkan di dalam gambar atau di luarnya.

( Contoh t = 2 mm )

8. Benda bulat dalam satu pandangan

3.8.1.1.Pusat lingkaran terletak pada perpotongan garis sumbu, garis sumbu selalu berpotongan pada bagian garisnya. Garis sumbu selalu dimulai dan diakhiri dengan garis. Garis sumbu yang pendek disederhanakan dengan garis tipis kontinu. Ukuran diameter dibatasi oleh dua anak panah pada lingkarannya atau digambar pada garis perpanjangan dari lingkaran. Pada keadaan seperti ini simbol diameter Ø tidak dicantumkan.

3.8.1.2.Untuk lingkaran – lingakaran yang sangat kecil, ukuran diameter ditempatkan dengan satu anak panah penunjuk yang diarahkan ke pusat lingkaran. Simbol diameter ( 7/10 h ) dilukiskan didepan ukuran. Penggunaan yang sama jika hanya satu anak panah ukuran yang dapat digambarkan. Jika ruang gambar kecil, ukuran diameter dapat ditempatkan bersama dengan panah ukuran, diluar garis benda.

3.8.1.3.Jika ada beberapa diameter lubang dengan ukuran yang sama, dapat dicantumkan hanya satu ukuran saja. Garis–garis sumbu dapat dipergunakan sebagai garis perpanjangan, digambarkan diluar garis benda dengan garis kontinu tipis. Ukuran jarak antar lubang selalu diambil dari titik pusat lingkaran.

3.8.1.4.Jari – jari lingkaran disimbolkan dengan R dan hanya mempunyai satu tanda panah penunjuk diarahkan kebusur lingkaran dan melalui titik pusat lingkaran. Pada kondisi tertentu titik pusat lingkaran dapat dihilangkan.

3.8.1.5.Jika ukuran radiusnya besar, sedangkan ruang gambarnya sempit, maka penunjukan R seperti pada gambar samping, yaitu titik pusatnya diperpendek.

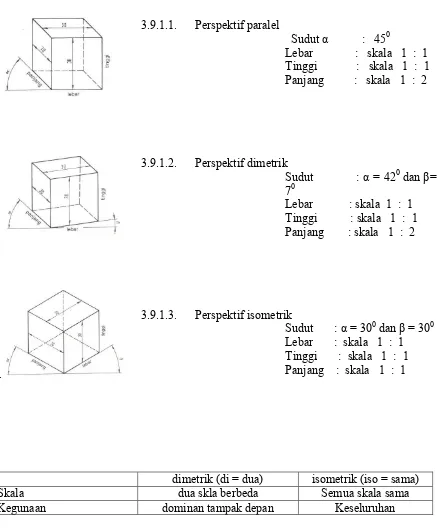

9. Gambar tiga dimensi Gambar perspektif

.

3.9.1.1. Perspektif paralel

Sudut α : 450

Lebar : skala 1 : 1 Tinggi : skala 1 : 1 Panjang : skala 1 : 2

3.9.1.2. Perspektif dimetrik

Sudut : α = 420 dan β=

70

Lebar : skala 1 : 1 Tinggi : skala 1 : 1 Panjang : skala 1 : 2

3.9.1.3. Perspektif isometrik

Sudut : α = 300dan β = 300

Lebar : skala 1 : 1 Tinggi : skala 1 : 1 Panjang : skala 1 : 1

dimetrik (di = dua) isometrik (iso = sama)

Skala dua skla berbeda Semua skala sama

Kegunaan dominan tampak depan Keseluruhan

Pembuatan gambar perspektif hendaknya diawali dengan membuat gambar dasar dengan

bentuk kubus sesuai dengan bentuk perspektif, kemudian batu dikembangkan menjadi

10. Penyajian benda-benda tiga dimensi secara titik tarik

Jika antara benda dengan titik penglihatan tetap diletakkan pada sebuah bidang

vertikal atau bidang gambar, maka pada bidang gambar ini akan terbentuk bayangan dari

benda. Bayang tersebut dinamakan gambar perspektif. Gambar perspektif adalah gambar

serupa dengan gambar benda yang dilihat dengan mata biasa (seolah-olah seperti benda

yang sebenarnya). Ini banyak digunakan dalam bidang arsitektur, dan merupakan

pandangan tunggal yang terbaik. Hanya dalam penggambarannya sangat sulit dan rumit

dari pada cara penggambaran yang lain. Untuk gambar teknik dengan baian-bagian yang

rumit dan kecil cara ini tidaklah menguntungkan, oleh karena itu cara ini jarang dipakai

pada teknik mesin.

Dalam gambar perspektif garis-garis sejajar pada benda bertemu pada satu titik

dalam ruang, yang dinamakan titik hilang. Ada tiga macam gambar perspektif yaitu

perspektif satu titik (perspektif sejajar); perspektif dua titik (perspektif sudut) dan

perspektif tiga titik (perspektif miring) sesuai dengan jumlah titik hilang yang dipakai.

Seperti yang terlihat pada gambar di atas.

11. Proyeksi ortogonal (gambar pandangan majemuk)

Gambar proyeksi ortogonal dipergunakan untuk memberikan informasi yang

selengkap mungkin dan tepat dari suatu benda tiga dimensi. Untuk mendapatkan hasil

demikian bendanya diletakkan dengan bidang-bidangnya sejajar dengan bidang proyeksi,

terutama sekali bidang yang penting diletakkan sejajar dengan bidang proyeksi vertikal.

benda hanya dengan satu projeksi saja. Oleh karena itu diambil beberapa bidang proyeksi,

biasanya diambil tiga bidang tegak lurus, juga dapat ditambah dengan bidang lain sebagai

gambar bantu pelengkap jika diperlukan keberadaannya. Benda diproyeksikan secara

ortogonal pada tiap-tiap bidang proyeksi untuk memperlihatkan benda tersebut pada

bidang-bidang dua dimensi. Dengan menggabungkan gambar-gambar proyeksi tersebut

maka diperoleh gambaran jelas dari benda yang dimaksud. Cara penggambaran demikian

disebut proyeksi ortogonal.

Cara menggambarkan dapat dilihat seperti gambar di bawah ini. Antara benda dan

titik penglihatan tak terhinggan diletakkan sebuah bidang tembus pandang sejajar dengan

bidang yang akan digambar. Pada gambar di bawah ini bidang tembus pandang diambil

vertikal. Apa yang dilihat pada bidang tembus pandang ini merupakan gambar proyeksi

dari benda tersebut. Jika benda tersebut dilihat dari depan, maka gambar pada bidang

tembus pandang ini disebut pandangan depan. Dengan cara demikian benda tadi dapat

diproyeksikan pada bidang proyeksi horizontal, pada bidang proyeksi vertikal sebelah kiri

atau kanan, dan masing-masing gambar disebut pandangan atas dan pandangan kiri atau

kanan.

Tiga, empat atau lebih gambar demikian digabungkan dalam satu kertas gambar,

dan terdapatlah suatu susunan gambar yang memberikan gambaran jelas dari benda yang

Susunan pandangan-pandangan dapat dilihat gambar di bawah ini dimana

gambar-gambar tersebut akan dibahar pada pokok bahan berikutnya.

12. Gambar Proyeksi

Pada gambar teknik mesin, teristimewa pada gambar kerja dipergunakan cara

proyeksi ortoganal yang sudah dibahas sepintas pada pokok bahasan terdahulu.

Bidang-bidang proyeksi yang paling banyak digunakan adalah bidang horizonta

dan bidang vertikal, seperti yang terlihat pada gambar di bawah ini. Bidang-bidang utama

membagi seluruh ruang dalam empat kwadran. Bagian ruang di atas bidang horizontal

dan di depan bidang vertikal disebut kwadran pertama. Bagian ruang di atas bidang

horizontal dan di belakang bidang vertikal disebut kwadran kedua. Kwadran ketiga adalah

bagian ruang yang terletak di bawah bidang horizontal dan di depan bidang vertikal, serta

kwadran ke empat adalah bagian ruang yang terletak di bawah bidang horizontal dan di

belakang bidang vertikal.

Jika benda yang digambar diletakkan di kwadran pertama, dan diproyeksikan pada

bidang-bidang proyeksi, maka cara proyeksi ini disebut ―proyeksi bidang kwadran

pertama‖ atau ―cara proyeksi sudut pertama.‖ Jika bendanya diletakkan pada kwadran ke

tiga, macara proyeksi ini disebut ―proyeksi kwadran ketiga‖ atau ―proyeksi sudut ke tiga‖.

Sedangkan untuk kwadran yang lainnya tidak digunakan dalam membuat gambar proyeksi

Gambar-gambar pandangan pada umumnya digambar menurut cara sudutpertama

13. Cara proyeksi sudut pertama

Benda yang tampak di bawah ini gambar (a) diletakkan di depan bidang-bidang

proyeksi seperti pada gambar (b). Ia diproyeksikan pada bidang belakang menurut garis

penglihatan A, dan gambarnya adalah gambar pandangan depan. Tiap garis atau tepi benda

tergambar sebagai titik atau garis pada proyeksi. Pada gambar (b) tampak juga proyeksi

benda bidang bawah menurut arah B, dan menurut arah C, padang bidang proyeksi sebelah

kanan, menurut arah D pada bidang proyeksi sebelah kiri, menurut arah E pada bidang

proyeksi atas dan meurut arah F pada bidang depan.

Jika Proyeksi-proyeksi, seperti pada gambar (b), telah dibuat semuanya, hasilnya

kurang berguna, karena bidang-bidang proyeksinya disusun di dalam tiga dimensi. Oler

Proyeksi sudut pertama atau Proyeksi eropah

Bidang-bidang proyeksi dimisalkan merupakan suatu kubus tertutup gambar (b) di

atas kemudian dibuka seperti gambar (c) di atas sehingga semua sisi terletak pada bidang

vertikal.

Susunan gambar proyeksi harus demikian hingga dengan pandangan depan A

sebagai patokan, pandangan atas B terletak di bawah, pandangan kri C terletak di sebelah

kanan, pandangan kanan D terletak disebelah kiri, pandangan bawah E terletak di atas, dan

pandangan belakang F terletak di sebelah kti atau kanan. Hasil lengkapnya dapat dilihat

pada gambar (d) di atas.

Dalam gambar, garis-garis tepi, yaitu garis-garis batas antara bidang-bidang

proyeksi dan garis-garis proyeksi tidak digambar.

Gambar proyeksi demikian disebut gambar proyeksi sudut pertama. Cara ini

disebut juga ―Cara E‖ karena cara ini telah banyak digunakan di negara-negara Eropa seperti Jerman, Swis, Prancis dan lain-lainnya.

Benda yang akan digambar diletakkan dalam peti kubus dengan sisi tembus pandang

sebagai bidang-bidang proyeksi seperti gambar di bawah ini (a). Pada tiap-tiap bidang

proyeksi akan tampak gambar pandangan dari benda menurut arah penglihatan, yang

ditentukan oleh anak panah.

Proyeksi sudut ketiga atau proyeksi amerika

Pandangan depan dalam arah A dipilih sebagai pandangan depan.

Pandangan-pandangan yang lain diproyeksikan pada bidang-bidang lainnya menurut gambar (a) di

atas. Sisi-sisi kubus dibuka menjadi satu bidang proyeksi depan menurut arah anak panah

yang terdapat pada gambar (b) di atas. Hasil lengkapnya dapat dilihat pada gambar (c) di

atas. Dengan pandang depan A sebagai patokan, pandangan atas B diletakkan di atas,

pandangan kri C di sebelah kiri, pandangan kanan D diletakkan di sebelah kanan,

pandangan bawah E diletakkan di bawah, dan pandangan belakang F diletakan di sebelah

kiri atau kanan.

Susunan proyeksi ini disebut proyeksi sudut ketiga, dan disebut juga dengan ―cara

A‖ karena banyak dipakai di Amerika dan negara lainnya seperti Jepang, Canada, Australia

dan negaran-negara lainnya.

15. Pengenalan cara-cara proyeksi dan lambangnya.

dibandingkan, maka akan terlihat bahwa gambar yang satu merupakan kebalikannya yang

lain, dilihat dari segi susunannya. Oleh karena itu perbedaannya sangat penting untuk

diperhatikan. Harus dicatat bahwa dua cara proyeksi ini jangan dipakai bersamaan dalam

satu gambar.

Dalam standar DIN ISO 5456-2(1998-04) telah ditetapkan bahwa kedua cara

proyeksi boleh dipergunakan. Untuk keseragaman, semua gambar dalam ISO digambar

menurut proyeksi sudut pertama.

Jika pada gambar telah ditentukan cara proyeksi yang dipakai, maka cara yang

dipakai harus dujelaskan pada gambar dengan menggunakan simbol/lambag seperti di

bawah ini.

16. Benda kerja dengan garis bayang-bayang

3.16.1. Garis bayang-bayang digambarkan sebagai garis

putus-putus dengan ketebalan 7/10 dari garis

benda. Panjang masing-masing garis tergantung

pada ukuran gambar. Agar memberikan

gambaran garis celahnya dibuat sedikit kecil

(1-1/5 mm).

3.16.2. Garis putus=putus dimulai dan diakhiri dengan

garis pada tepi gambar.

bayang-bayang harus diawali dan diakhiri dengan celah.

3.16.4. Garis putus-putus selalu dipertemukan dengan

garis (membuat sudut yang utuh).

3.16.5. Garus bayang-bayang yang bersilangan harus

berpotongan pada garis.

3.16.6. Garis bayang-bayang yang sejajar berjarak dekat

celahnya dibuat/dilukis dengan saling menutupi.

3.16.7. Jika garis bayang-bayang dan garis sumbu

berhimpitan, maka yang digambar adalah garis

bayang-bayang.

Garis ukuran tidak dapat dicantumkan pada garis bayang-bayang

17. Benda kerja dengan dengan pandangan depan

3.17.1. Ukurlah panjang sisi a !

Hasil : Panjang sisi a pada tampak depan adalah 50mm,

pada tampak samping 30mm, pada tampak atas 40

mm. Jadi, sisi ini kelihatan lebih pendek pada

tampak samping dan tamoak atas

3.17.2. Sisis yang terlihat akan lebih pendik jika jarak

antara titik akhir dengan mata lebih jauh.

3.17.2.1. Kemiringan ditentukan oleh dua ukuran papa sisi

kiri dan kanan akan menghasilkan sudut.

3.17.2.3. Biasanya panjang sisi miring tidak diukur, kecuali

jika diperlukan untuk membuat mantel.

3.17.2.4. Garis ukuran sudut digambarkan dengan busur

lingkaran, besarnya sudut dicantumkan di

atasnya.

3.17.2.5. Ukuran sudut pada daerah arsir dituliskan dengan

pembacaan dari sebelah kiri.

3.17.2.6. Penyederhanaan ukuran dapat dituliskan dengan

menggunakan simbol:

Ø = Lingkaran

□ = Bujur sangkar

18. Benda kerja silindris

3.18.1. Penggambaran suatu silindris atau benda kerja

simetris lainnya, didasarkan garis garis sumbu.

3.18.2. Benda kerja yang sederhana hanya digambat

tampak depannya saja (satu pandangan), simbol

diameter ditempatkan di depan angka ukuran.

3.18.3. Jika gambar kerja dibuat dua pandangan, ukuran

diameter ditempatkan pada pandangan lingkaran.

3.18.4. Besarnya jarak antara dua sumbu benda silindris,

diletakkan pada jarak kedua garis sumbu.

di dalam daerah arsiran, Jika tidak dapat dihindari

maka ukuran gambar harus dapat dibaca dari

sebelah kiri.

3.18.6. Silinder sederhana yang panjangan

penggambarannya dapat diperpendek dengan

menggunakan garis pemutus digambar dengan

garis bebas dengan garis tipis dan bidangnya

diarsir.

3.18.7. Daerah terjadinya pemotongan diarsir

3.18.8. Yang paling sederhana adalah pemotongan

dengan garis bebas.

19. Gambar proyeksi benda silindris yang terpotong

3.19.1. Gambar proyeksi pandangan depan dan atas dari

benda silindris yang terpotong arah aksial bagian

atasnya.

3.19.3. Garis potong yang tidak terlihat pada gambar

proyeksinya, harus dilukiskan/digambar dengan

garis bayang-bayang.

20. Benda kerja bentuk piramid

3.20.1. Dua buah pandangan umumnya cukup untuk

menggambarkan suatu benda piramid.

Satu pandangan cukup untuk menggambarkan

piramit dengan dasar alas bujur sangkar.

3.20.2. Kemiringan/pendakian suatu daerah dapat

dinyatakan sebagai perbandungan kemiringan

atau bisa dalam prosentase. Sudut kemiringan

dapat juga dicantumkan dengan simbol

Pendakian = B - b = 20 – 10 = 1 : 4 L 40

3.20.3. Tingkat ketirusan dari model piramid adalah

perbandingan dari perbedaan lebar terhadap

panjang piramid.

Derajat ketirusan = B - b = 40 – 20 = 1 : 2 L 40

Ketirusan diperlihatkan dengan simbol

3.20.4. Daerah bidang datar pada pandangan

diperlihatkan dengan garis diagonal tipis, jika

tidak dimunculkan pada pandangan berikutnya.

3.20.5. Menggambar panjang garis sebenarnya dari proyeksi suatu garis.

21. Potongan seluruhnya

3.21.1. Gambar perpektif dari suatu benda kerja yang

dipotong seluruhnya.

Daerah penampang yang dipotong diarsir, yang

berlubang tidak diarsir.

3.21.2. Garis arsir adalah garis tipis yang tidak terputus

dengan sudut 45o terhadap garis sumbu atau garis

tepi benda.

3.21.3. Daerah penampang yang lebih kecil, diarsir

dengan jarak yang lebih rapat.

3.21.4. Daerah penampang yang sangat sempit

dihitamkan. Daerah yang dihitamkan dari

beberapa penampang yang berbeda dipisahkan

(diberi jarak) gap antara dua benda kerja

(gambar kerja) <= 0.7 mm.

3.21.5. Gambar susunan benda kerja yang tergabung

penampangnya ditunjukan dengan arsiran yang

arahnya berbeda satu sama lainnya.

3.21.6. Untuk dapat melukiskan angka ukuran dengan

baik maka arsirannya harus dipotong

(diinterupsi).

22. Potongan setengah dan potongan sebagian

3.22.1. Gambar perspektif dari suatu benda yang

dipotong setengahnya.

Garis sumbu memisahkan setengah benda kerja

utuh dan setengah benda kerja yang terpotong.

Diusahakan garis bayang – bayang tidak

digambar.

3.22.2. Garis ukuran diameter dalam digambar dengan

satu anak panah dan garis ukurannya digambar

memotong garis sumbu.

3.22.3. Usahakan gambar yang terpotong ada disebelah

bawah atau sebelah kanan dari garis sumbu.

3.22.4. Gambar benda – benda kerja yang tidak boleh

benda masif/pejal

3.22.5. Benda – benda no. 4 bisa dipotong dengan cara

dipotong sebagian (potongan lokal) pada bagian

yang perlu dilakukan pemotongan, digambar

dengan garis bebas tipis

3.22.6. Camfer adalah gabungan ukuran linier dan

ukuran sudut 450 , camfer yang lain dituliskan

dua ukuran, yaitu ukuran linier dan ukuran

sudutnya

23. Gambar Ulir

3.23.1. Diameter ulir luar digambar dengan garis tebal, diameter dalam/inti dengan garis tipis. Jarak antaragaris tebal dan garis tipis menunjukkan kedalamn ulir.

Diameter dalam = diameter luar x 0,8

3.23.2. Diameter dalam ulir digambar 3/4 lingkaran,1/4 bagian yang dikosongkan penempatannya disebelah kiri.

3.23.3. Ujung baut umumnya digambar melengkung atau model kerucut. Jari – jari lengkungan kira – kira sama dengan diameter luar. Bentuk kerucut atau camfer dibuat mulai dari diameter dalam ulir dengan sudut 450.

3.23.5. Gambar ulir yang tidak tampak, digambar dengan garis putus – putus, kedua lingkaran digambar penuh .

3.23.6. Batas akhir ulir digambarkan dengan garis tebal, pada ulir yang terpotong penuh akhir ulirnya digambar putus – putus.

3.23.7. Penempatan ukuran ulir:

a) Ukuran ulir ditempatkan pada diameter luar ulir, dicantumkan didepan angka ukuran.

Misalnya : M 10; M 10 x 1,5; W 2‖; W 104

24. Gambar mur dan baut

3.24.1. Gambar ketiga pandangan proyeksi (tampak depan, atas, dan samping) dari kepala baut heksagonal.

e = ukuran maksimum dari sudut ke sudut s = lebar mulut kunci

e = s. 1,155 s = e. 0,866

3.24.2. Pada mur, sebagai pasangan dari baut kepala, dibuat dua camfer. Setelah pencamferan, ketajaman sudut hanya terlihat pada tampak samping.

Pada tampak samping dan tampak depan, ulir tidak perlu digambar.

ujung ulir dihilangkan.

k = 0,7 . d (tinggi kepala baut)

m= 0,8 . d (tinggi mur)

d = diameter nominal baut

3.24.4. Baut, mur, dan cincin tidak perlu digambar sebagai potongan.

3.24.5. jika garis ulir dalam dan ulir luar terpasang, yangdigambarkan adalah ulir luar.

25. Toleransi Linier

3.25.1. Toleransi diperhitungkan terhadap ukuran nominal. Toleransi ditulis dengan standar ukuran tulisan 2,5 mm. Penyimpangan maksimum ditulis diatas, penyimpangan minimum ditulis dibawah. Angka nominal tanda plus (+) dan minus (-) penting. Anka toleransi dituliskan satu kali (digabungkan). Toleransi nol boleh dihilangkan, jika tidak akan salah pengertian.

umpamanya : lubang dalam (borohole), poros (shaft), bagian (part), dan sebagainya.

3.25.3. Jika hanya satu toleransi yang perlu untuk tiap uuran, disebabkan batas toleransi yang lain = 0, maka hanya satu garis ukuran yang digambarkan.

3.25.4. Ukuran – ukuran umum yang ditulis tanpa toleransi, berarti bahwa nilai toleransi ukuran tersebut besarnya senilai yang tercantum dalam tabel.Menurut DIN 7168, terdapat 4 tingkat ketelitian, yaitu:

Sangat halus, sedang, kasar dan sangat kasar Tingkat ketelitiannya tidak dicantumkan pada penggambaran

26. Tanda pengerjaan

3.26.1. Simbol dasar terdiri dari dua garis dengan panjang yang tidak sama (perbandingan 1:2) yang membentuk sudur 60o satu sama lain. Simbol digunakan hanya jika diberikan keterangan untuk memperjelas cara pengerjaan benda kerja tersebut.

H1 = 5 mm; H2 = 10 mm.

Ketebalan garis = 0.35 mm; tinggi huruf = 3.5 mm.

3.26.2. Spesifikasi tersendiri dari permukaan ditambahkan dengan simbol:

a) Nilai kekasaran Ra dalam m atau tingkat kekasaran N1 – N12.

b) Metoda produksi, perlakuan permukaan, pelapisan (penunjuk pengerjaan)

c) Penunjuk jarak/panjang dalam mm. d) Bentuk alur permukaan.

e) Kelebihan ukuran untuk pengerjaan lanjut.

3.26.4. Simbol dan huruf harus dapat dibaca dari bawah atau dari kanan. Dua permukaan dapat digabungkan dengan tanda panah penunjuk ke arah bidang permukaan. Simbol dan tanda panah ditempatkan pada permukaan benda atau pada garis perpanjangannya.

3.26.5. Sombol tanda pengerjaan dicantumkan satu kali, pada bidang permukaan benda atau pada garis perpanjangannya.

3.26.6. Jika semua permukaan kekasarannya sama, simbol pengerjaannya dicantumkan diluar benda kerja/gambar kerja. Tanda pengerjaan yang

sifatnya khusus ―seluruhnya‖ dapat ditambahkan.

3.26.7. Tanda pengerjaan paling luar menyatakan bahwa permukaan benda adalah Ra =6.3 atau yang tidak

ada pencantuman tanda pengerjaan berari kekasarannya adalah Ra=6.3

Tanda pengerjaan di dalam kurung, dalam gambar kerjanya harus dicantumkan pada permukaan gambar kerja/benda kerja yang sesuai dengan peruntukkannya.

.

Ilustrasi Penandaan Simbol tumpuan Jenis

T-tumbuk

Kampuh I

Las tumpu Kampuh V

Kampuh 1/2V Kampuh –V

ganda

Kampuh – Y

BAB II

TEKNIK OTOMOTIF

A. SISTEM BAHAN BAKAR BENSIN

Karburator berfungsi untuk mencampur bahan bakar dan udara pada ruang pencampur yang kemudian campuran tersebut dialirkan ke ruang bakar untuk pembakaran. Perbandingan antara udara dan bensin untuk memperoleh campuran yang ideal adalah 1 kg bensin dengan 15 kg udara ( Stochiometri). Jika jumlah udara lebih kecil 15 kg udara maka campurannya kaya sedangkan jika jumlah udara lebih besar 15 kg udara disebut campuran kurus Ditinjau dari alirannya dibedakan arus naik,arus turun dan arus mendatar.

1. Sistem Kelengkapan Bahan Bakar

1. Tangki, tempat menampung bensin

2. Ventilasi udara, menjaga agar tekanan dalam tangki tetap atmosfir 3. Saringan bensin, membersihkan bensin dari kotoran

4. Pompa bensin, memindahkan bensin dari tangki ke karburator 5. Sistem pelampung, mengatur

Sistem-sistem pada karburator terdiri dari:

System idle dan perpindahan( low system) mengatur perbandingan campuran saat kendaraan pada beban rendah.

System utama dengan koreksi udara (high system) mengatur perbandingan campuran saat kendaraan pada beban tinggi. System koreksi udara mengatur jumlah aliran bensin saat kecepatan udara tinggi supaya perbandingan campuran tidak terlalu kaya.

Sytem percepatan (acceleration system) menambah jumlah bensin saat katup gas dibuka tiba-tiba.

Ssystem pengaya (power system) menambah bensin pada saluran utama tingkat pertama saat beban penuh putaran rendah dan tinggi.

System pelampung( float system) mengatur tinggi permukaan bensin pada ruang pelampung sehingga konstan.

2. Gangguan yang sering terjadi pada karburator adalah

Karburator banjir penyebabnya:

Tinggi permukaan bensin pada ruang pelempung terlalu tinggi. Katup jarum pelampung aus.

Tekanan pemompaan bensin terlalu tinggi. Pelampung bocor( yang terbuat dari logam).

Motor tidak bisa hidup saat idle. Jet bensin idle tersumbat

Jet utama tersumbat

Katup solenoid tidak berfungsi Saluran system idle tersumbat Dsb.

Motor tidak ada tenaga (power) Diameter jet utama terlalu kecil Filter udara tersumbat

Tinggi permukaan bensin pada ruang pelampung terlalu rendah Dsb.

B. SISTEM BAHAN BAKAR DIESEL

Penemu motor diesel adalah seorang dari Jerman, bernama Rudolf Diesel . Ia mendapat hak paten untuk mesin Diesel pada tahun 1892, tetapi mesin Diesel tsb, baru dapat dioperasikan dengan baik pada tahun 1897.

Tujuan Rudolf Diesel

Menaikkan rendemen motor (rendemen motor bensin ~ 30%, rendemen motor Diesel ~ 40 - 51%)

Mengganti sistem pengapian dengan sistem penyalaan diri, karena sistem pengapian motor bensin pada waktu itu kurang baik

Mengembangkan sebuah mobil yang dapat dioperasikan dengan bahan bakar lebih murah dari pada bensin

Keuntungan motor diesel dibandingkan motor bensin

- Daya motor dan momen putar lebih tinggi - Pemakaian bahan bakar lebih irit

1. Perlengkapan sistem bahan bakar Diesel

Nama Bagian:

1. Tangki bahan bakar

2. Saringan kasa pada pompa pengalir 3. Advans saat penyemprotan

4. Saringan halus 5. Pompa injeks

6. Governor 7. Nosel

8. Busi pemanas

Cara pembentukan campuran

Pada motor diesel hanya udara saja yang dihisap dan dikompresikan, bahan bakar dan udara dicampur didalam silinder

Cara penyalaan

Setelah udara dikompresikan bahan bakar disemprotkan kedalam ruang bakar sehingga terjadi pembakaran.

Persyaratan terjadinya penyalaan

1. Tekanan udara yang dikompresikan mencapai 1,5 – 4 Mpa sehingga temperatur naik 700 – 900C

2. Bahan bakar harus berkabut dengan halus

3. Perbandingan campuran harus sehomogen mungkin 3. Bahan bakar yang sesuai mempunyai sifat-sifat sbb:

Cara penyemprotan dan pembentukan campuran

1. Injeksi tak langsung bahan bakar diinjeksikan pada ruang bakar(kamar muka, kamar pusar)

2. Injeksi langsung bahan bakar diinjeksikan langsung pada ruang bakar (biasanya ruang bakar pada puncak torak) bentuk ruang bakarnya adalah bentuk bak, bola, setengah bola dan bentuk hati.

Contoh injeksi langsung bentuk bak

Bentuk ruang bakar:

Ruang bakar ada didalam silinder biasanya dipuncak torak

bahan bakar disemprotkan kedalam ruang bakar di dalam silinder. Nosel injeksi biasanya mempunyai beberapa lubang pada umumnya digunakan pada motor besar 3000cc keatas

Keuntungan :

Tanpa pemanas mula, efisien dan daya tinggi dan pemakaian irit Kerugian :

Suara lebih keras karea terdiri dari beberapa lubang

Pompa injeksi dan injektor mahal, karena tekanan penyemprotan lebih tinggi 2. Injeksi tak langsung (contoh: kamar pusar

Bagian-bagian:

Ruang bakar berada diluar silinder Macam-macamnya:

Cara kerja

Udara dikompresikan ke dalam ruang bakar karena saluran penghubung menuju tangensial ke dalam ruang bakar, maka udara menerima pusaran/olekan

yang mempermudah pembentukan campuran pada saat bahan bakar disemprotkan Oleh karena itu tekanan injektor bisa lebih rendah

dan nosel cukup dengan satu lubang. Digunakan pada motor-motor kecil 2000cc ke bawah Keuntungan :

- Suara lebih halus dari pada injeksi langsung

- Perlengkapan injeksi lebih murah karena tekanan penyemprotan lebih rendah Kerugian

- Pakai busi panas

- Effisiensi dan dayanya kurang dari pada injeksi langsung

Gangguan-gangguan pada motor diesel

Sebelum menentukan gangguan pada motor diesel ada beberapa langkah awal yang harus dipenuhi antara lain motor starter harus berputar dengan baik dan pompa injeksi juga harus dalam keadaan baik. Pada motor injeksi tak langsung penyebab motor tidak bisa hidup adalah tidak adanya tegangan pada busi pemanas dan supply bahan bakarnya terhambat. Sedang pada motor system injeksi langsung harus diperiksa pada sirkulasi pada rangkaian bahan bakarnya dan kondisi mekanis motor seperti timing penyemprotan, tekanan kompresi dan saat penyemprotan. Selain itu adanya udara yang masuk pada sirkuit bahan bakar merupakan penyebab motor diesel tidak dapt hidup.

Servis Engine dan komponennya

Langkah dalam melaksanakan servis engine antara lain memeriksa celah katup, tes tekanan kompresi,memeriksa system pengapian, kondisi baterai,ketegangan sabuk

penggerak,pemeriksaan kondisi oli motor dan pemeriksaan pada system kelistrikan motor.

Klasifikasi oli motor SAE

(SAE : Society of Automotiv Engineers)

Indeks Keterangan

SAE 10 SAE 20

Encer sekali, digunakan untuk sistem hidrolis

SAE 30 SAE 40

Umumnya digunakan untuk kendaraan

SAE 50 Digunakan jika temperatur tinggi sekali (Arab)

SAE 90 Umumnya digunakan untuk komponen sistem penggerak

Oli multigrade

Viskositas oli bukan tetap : semakin tinggi temperatur semakin encer oli motor. Pada oli multigrade diberi zat tambahan yang mengatasi efek ini

Klasifikasi mutu API

Indeks mutu API merupakan petunjuk penggunaan oli motor Motor bensin

Indeks Keterangan

SA , SB Tugas ringan, untuk motor daya rendah SC , SD Tugas biasa, untuk kebanyakan kendaraan SE , SF Tugas sangat berat, untuk motor daya tinggi _

Motor Diesel

Indeks Keterangan

CA Tugas ringan, untuk motor daya rendah

CB , CC Tugas biasa, untuk kebanyakan kendaraan CD , CE Tugas berat untuk motor turbo

Alasan pergantian oli

Lama kelamaan mutu oli berkurang karena : 1. Oksidasi

Ditimbulkan karena reaksi oksigen dengan hidrokarbon yang terkandung dalam minyak pelumas lumpur/endapan.

2. Kelemahan bahan tambahan

Bahan tambahan tidak menambah daya pelumasan, tapi hanya memberi bahan tambahan yang tertentu saja

3. Kotoran

Kotoran-kotoran berupa abu atau karbon, bercampur dengan minyak pelumas gumpalan karbon

C.KOPLING

Kopling berfungsi untuk memutus dan menghubungkan putaran motor ke input tranmisi. Jenis kopling dua yaitu jenis kopling kering plat tunggal kebanyakan digunakan pada kendaraan roda empat dan jenis kopling basah plat ganda digunakan pada sepeda motor

1. Gaya gesek kopling plat tunggal

- Gaya reaksi sama besar dengan gaya tekan

2. Kopling basah plat banyak

- Seluruh penampang, plat kopling mendapat tekanan dan nilai gesek kanvas (kena oli) 0,15

Gangguan pada kopling biasanya tenaga motor berkurang karena ketebalan plat kopling sudah aus, bantalan penekan aus ditandai jika pedal kopling ditekan ada suara dari bantalan penekan dan jika pedal dilepas tidak bersuara. Pemeriksaan apakah plat kopling sudah aus atau belum dengan cara menghidupkan motor kemudian memasukan gigi tertinggi dengan menekan pedal kopling dan melepas pelan-pelan seperti kendaran mulai dijalankan dalam keadaan handrem ditarik, maka apabila motor mati berarti kopling amasih bagus dan apabila motor tetap hidup berarti plat kopling sudah aus dan harus diganti

D. SISTEM TRANSMISI

Macam-macam Transmisi

1. Transmisi Manual

- Dengan gigi geser (sliding gear)

Gigi 1

Gigi 2

Roda gigi A – D dihubungkan, B – C lepas (putaran output rendah/lambat)

Gigi 1 : Kopling dihubungkan ke roda gigi D (putaran output rendah)

Gigi 2 : Kopling dihubungkan ke roda gigi C (putaran output cepat)

Transmisi biasa dengan roda gigi geser

1 =Poros kopling 2 =Poros utama 3 =Poros bantu

4 =Garpu pemindah 5 =Roda gigi balik

Gigi 1 = Roda gigi geser C dihubungkan dengan F, maka A – D dan F – C berhubungan (output lam

Gigi 2 = Roda gigi geser B dihubungkan dengan E (C dilepas) maka A – D dan E – B berhubungan

Gigi 3 = Roda gigi geser B dihubungkan dengan A (C dilepas) maka poros output dan input seporos (putaran input dan output sama)

2. Transmisi Otomatis

Perbedaan Tranmisi biasa dan otomatis

Transmisi Biasa Transmisi Otomatis

Cara pemindahan gigi :

- Pengemudi harus memindah gigi secara manual

- Untuk memindah gigi harus tekan kopling dan memutuskan aliran tenaga Perawatan/Perbaikan :

- Sederhana untuk memperbaiki - Kekurangan oli merusak

komponen-komponen transmisi Bila mobil mogok : - Mobil bisa digandeng

Secara langsung Harga murah

- Pemutusan aliran tenaga secara mekanis

- Pemindahan gigi pada poros secara mekanis

Satu pasang gigi berhubungan dengan poros input dan poros output

- Salah satu gigi dihubungkan secara kaku terhadap poros

- Pemilihan gigi oleh pengemudi secara manual

- Pemindahan gigi secara Otomatis

Aliran tenaga tidak diputuskan Sulit untuk memperbaiki

- Kekurangan oli, transmisi Tidak berfungsi

- Mobil yang digandeng harus melepas poros propeler - Harga mahal

- Pemindahan gaya terjadi selama poros engkol (poros input transmisi ) berputar x 1000 rpm

- Gaya dipindahkan oleh aliran oli

- Perpindahan gigi dengan menghubungkan salah satu komponen gigi planet dengan rumah, poros input atau poros output Semua gigi berhubungan dengan poros input atau poros output

- Salah satu gigi ditahan (hubungan antara gigi dan rumah transmisi)

- Gigi ditahan oleh rem

- Pemilihan gigi/berpindah secara

otomatis, sesuai dengan putaran (posisi katup gas)

Tekanan oli dalam transmisi otomatis selalu sesuai dengan putaran mesin

- Tekanan oli dialirkan ke rem yang diinginkan oleh kotak pengatur

Fungsi dan Cara Kerja torque converter

2. Roda turbin 3. Roda pompa 4. Penahan satu arah

Fungsi :

- Memindah momen mesin keporos input transmisi

- Menambah momen antara roda pompa dan roda turbin pada saat putaran roda pompa > putaran roda turbin

- Faktor pengalihan momen 2,5 momen keluar 2,5 momen masuk

- Menyesuaikan putaran mesin dan poros propeller pada saat terjadi perubahan gigi

Cara Kerja

Oli menghubungkan roda pompa dan roda turbin Gaya dari roda pompa dipindahkan keroda

turbin oleh oli, oli sebagai media perantara

Stator berfungsi sebagai penambah momen pada saat mobil dijalankan.

Kontruksi set gigi planet

- Pada umumnya - Pada unit transmisi

Fungsi:

- untuk mendapatkan perbandingan putaran (I) yang berbeda-beda