SINTESIS DAN KARAKTERISASI SERAT LIGNIN DARI ISOLASI LIGNIN AMPAS TEBU DENGAN METODE

ELECTROSPINNING

SKRIPSI

LEGIATI MARSAULINA BR SITORUS 150802048

PROGRAM STUDI S1 KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2020

SINTESIS DAN KARAKTERISASI SERAT LIGNIN DARI ISOLASI LIGNIN AMPAS TEBU DENGAN METODE

ELECTROSPINNING

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

LEGIATI MARSAULINA BR SITORUS 150802042

PROGRAM STUDI S1 KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2020

PENGESAHAN SKRIPSI

Judul : Sintesis Dan Karakterisasi Serat Lignin Dari Isolasi Lignin Ampas Tebu Dengan Metode Electrospinning

Kategori : Skripsi

Nama : Legiati Marsaulina Br Sitorus Nomor Induk Mahasiswa : 150802048

Program Studi : Sarjana (SI) Kimia

Fakultas : MIPA - Universitas Sumatera Utara

Disetujui di

Medan, Januari 2020

Ketua Program Studi Pembimbing,

Dr. Cut Fatimah Zuhra, M.Si Dr. Amir Hamzah Siregar NIP. 197404051999032001 NIP. 196106141991031002

PERNYATAAN ORISINALITAS

SINTESIS DAN KARAKTERISASI SERAT LIGNIN DARI ISOLASI LIGNIN AMPAS TEBU DENGAN METODE

ELECTROSPINNING

SKRIPSI

Saya menyatakan bahwa skripsi ini adalah hasil karya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya

Medan, Januari 2020

Legiati Marsaulina Br Sitorus 150802048

PENGHARGAAN

Puji dan syukur senantiasa penulis ucapkan kepada Tuhan Yesus Kristus karena berkat dan karuniaNya penulis dapat menyelesaikan skripsi ini dengan baik.

Dalam kesempatan ini penulis ingin menyampaikan ucapan terima kasih yang tak terhingga kepada kedua orang tua tercinta, untuk bapak B.Sitorus dan mama tercinta Ibu E.Simamora terima kasih atas kelimpahan cinta dan kasih sayang, doa, pengorbanan dan dukungan baik moril maupun materil kepada penulis. Kepada kakak penulis kak Asima Sitorus serta adik-adik tersayang penulis Josua Sitorus, Rezeki Sitorus, Gomgom Sitorus, Roberto Sitorus, dan Magdalena Sitorus terima kasih atas doa dan dukungan terbaik yang telah diberikan kepada penulis.

Terima kasih penulis sampaikan kepada Bapak Dr. Amir Hamzah, M.Sc selaku dosen pembimbing yang telah membantu dan memotivasi penulis untuk menyelesaikan skripsi ini. Terima kasih juga kepada Ibu Dr. Cut Fatimah Zuhra, M.Si selaku Ketua Departemen Kimia FMIPA USU dan Ibu Dr. Sovia Lenny, S.Si, M.Si selaku Sekretaris Departemen Kimia FMIPA USU. Terima kasih juga kepada Bapak dan Ibu dosen atas ilmu yang sangat bermanfaat untuk penulis selama masa perkuliahan.

Ucapan terima kasih juga penulis ucapkan kepada sahabat terbaik penulis Sainem, Novita, Nadya, Rio, dan Delfis serta kepada teman-teman seperjuangan stambuk 2015 terima kasih atas dukungan, doa dan bantuan untuk penulis serta kenangan yang telah terukir semasa perkuliahan.

Semoga Tuhan Yesus melindungi dan mengabulkan segala Doa-doa kita dan membalas semua kebaikan kalian kepada penulis. Aamin.

Medan, Januari 2020

Legiati Marsaulina Br Sitorus

SINTESIS DAN KARAKTERISASI SERAT LIGNIN DARI ISOLASI LIGNIN AMPAS TEBU DENGAN METODE

ELECTROSPINNING

ABSTRAK

Pada Penelitian ini telah dilakukan pembuatan serat nano menggunakan metode electrospinning dari material polimer Polivinil alkohol (PVA) dan lignin dari isolasi ampas tebu. Proses elektrospinning dilakukan pada larutan PVA dan larutan PVA dengan penambahan lignin hasil isolasi ampas tebu sebanyak 0,5 gram dalam 10 mL larutan PVA 10%, optimasi peoses electrospinning dilakukan dengan memperhatikan pengaruh jenis polimer, konsentrasi polimer, dan parameter operasi electrospinning (tegangan listrik dan jarak antara spinneret dengan kolektor) terhadap struktur dan morfologi serat nano. Pada proses electrospinning menggunakan PVA 10% dan Lignin/PVA dengan jarak kolektor dengan spinneret 10 cm dan tegangan 20 kV dihasilkan serat berukuran nano dan tidak kontinyu dan ditemukan bead pada serat halini dikarenakan kurang nta pemanasan dan ultrasonikasi.

Kata kunci : Ampas tebu, electrospinning, Lignin, nanofibers, PVA.

SYNTHESIS AND CHARACTERIZATION OF LIGNIN FIBER FROM ISOLATION OF LIGNIN SUGARCANE BAGASSE BY

ELECTROSPINNING METHOD

ABSTRACT

In this research, nanoparticles have been made using electrospinning method from polyvinyl alcohol (PVA) polymer material and lignin from sugarcane bagasse isolation. Electrospinning process was carried out on PVA solution and PVA solution with the addition of lignin from sugarcane bagasse isolation of 0.5 grams in 10 mL of 10% PVA solution, optimization of electrospinning process was done by taking into account the influence of polymer type, polymer concentration, and electrospinning operation parameters (electric voltage and the distance between the spinneret and the collector) to the structure and morphology of nano fibers. In the electrospinning process using 10% PVA and Lignin / PVA with a collector spacing with spinnerets of 10 cm and a voltage of 20 kV produced nano-sized fibers and not continuous and found a bead on this fiber due to lack of heating and ultrasonication.

Keywords : Sugarcane bagasse, electrospinning, Lignin, nanofibers, Polivinil alkohol (PVA)

DAFTAR ISI

Halaman

PENGESAHAN SKRIPSI i

PERNYATAAN ORISINALITAS ii

PENGHARGAAN iii

ABSTRAK iv

ABSTRACT v

DAFTAR ISI viii

DAFTAR TABEL ix

DAFTAR GAMBAR x

DAFTAR LAMPIRAN xi

DAFTAR SINGKATAN xii

BAB 1 PENDAHULUAN

1.1 Latar Belakang 1

1.2 Rumusan Masalah 3

1.3 Tujuan penelitian 3

1.4 Manfaat Penelitian 3

1.5 Metodologi Penelitian 3

BAB 2 TINJAUAN PUSTAKA

2.1 Lignin 7

2.2 Isolasi Lignin 8

2.3 Tebu 10

2.4 Electrospinning 11

2.5 Polivinil Alkohol 13

2.6 Material Komposit 13

2.7 Karakterisasi Serat 14

2.7.1 Analisa Scanning Electron Microscopy (SEM) 14 2.7.2 Analisa Fourier Transform Infrared (FTIR) 16 2.7.3 Analisa Termal Differensial Scanning Calorimetri (DSC) 16 BAB 3 METODE PENELITIAN

3.1 Tempat dan Waktu 18

3.2 Alat dan Bahan 18

3.2.1 Alat 18

3.2.2 Bahan 19

3.3 Pembuatan Lignin 19

3.4 Persiapan Larutan 20

3.5 Pembuatan Serat Dengan Alat Electrospinning 20

3.6 Bagan Penelitian 21

3.6.1 Pembuatan Lignin 21

3.6.2 Persiapan Larutan 22

3.6.3 Pembuatan Larutan Lignin 22

3.6.4 Pembuatan Serat PVA Dengan Electrospinning 23 3.6.5 Pembuatan Serat Lignin/PVA dengan Electrospinning 23 BAB 4 HASIL DAN PEMBAHASAN

4.1 Hasil Isolasi Lignin Ampas Tebu 24

4.2 Hasil Uji Viskositas Dan Konduktifitas 25

4.3 Hasil Analisa Gugus Fungsi (FTIR) 26

4.4 Hasil Analisa Thermal Dengan Menggunakan DSC 28

4.5 Hasil Analisa Morfologi dengan SEM 30

BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan 31

5.2 Saran 31

DAFTAR PUSTAKA 32

LAMPIRAN 35

DAFTAR TABEL

Nomor Judul Halaman

Tabel

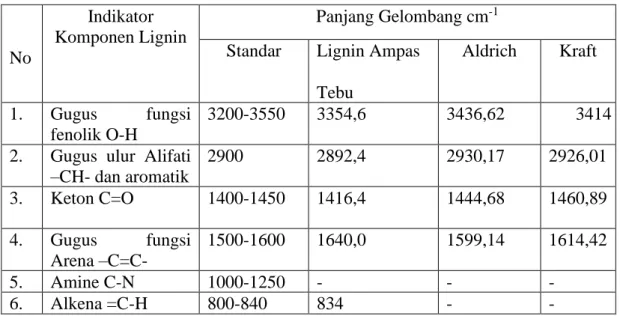

4.2 Pita Serapan Gugus Fungsi Dari Hasil FT-IR Lignin 9

DAFTAR GAMBAR

Nomor Judul Halaman

Gambar

2.1 Tebu 30

2.4 Alat Electrospinning 34

4.1 Lignin Hasil Isolasi dari Ampas Tebu 34

4.2 Perbandingan Hasil FTIR 48

4.5 Termogram Serat PVA 10% 51

4.6 Termogram Serat Lignin/PVA 53

4.7 Foto Serat PVA 10% 54

4.8 Foto SEM Serat Lignin/PVA 55

DAFTAR LAMPIRAN

Nomor Judul Halaman

Lampiran

1 Hasil Penelitian 49 2 Hasil Uji Viskositas Dan Konduktifitas 49

3 Hasil Uji FTIR 50

4 Hasil Uji DSC 51

5 Hasil Uji SEM 52

DAFTAR SINGKATAN

PVA = Polivinil Alkohol

FT-IR = Fourier Transform Infra-Red SEM = Scanning Electron Microscopy DSC = Differential scanning calorimetry

BAB 1 PENDAHULUAN 1.1 Latar Belakang

Pengembangan penelitian komposit saat ini mengarah pada bahan alami yang mudah terurai, mudah diperoleh, ringan, kuat, dan memiliki sifat mekanik yang baik (Muhaimin 2014). Salah satu bahan alami yang berpotensi sebagai bahan dasar pembuatan komposit adalah lignin. Lignin merupakan polimer alami yang terdapat dalam tumbuhan. Struktur lignin sangat beraneka ragam tergantung jenis tanamannya. Sumber utama lignin adalah tanaman kayu dan bukan kayu, yang berfungsi sebagai pelindung dan pemberi kekuatan pada tanaman, sehingga mampu menahan tekanan mekanis. Lignin dapat di gunakan sebagai bahan perekat, bahan pengisi karet, bahan baku vanilin dan lain sebagainya (Lubis, 2007).

Electrospinning merupakan metode sederhana untuk memperoleh serat mulai dari ukuran nanometer hingga beberapa mikrometer dengan menggunakan kekuatan arus listrik. Alat ini pertama kali digunakan pada tahun 1934 oleh Formhals dengan menggunakan larutan selulosa asetat di dalam aseton untuk menghasilkan serat dengan kualitas yang bagus (Schiffman and Schauer 2008).

Menurut (Bahmid, 2014) metode Electrospinning dapat memperkecil diameter serat. Electrospinning adalah suatu proses pembuatan serat serat nano dengan memanfaatkan pengaruh medan listrik dalam menghasilkan pancaran (jet) larutan atau lelehan polimer bermuatan listrik. Serat nano terbentuk karena pada proses tersebut terjadi penguapan pelarut secara simultan.

Ketertarikan dan penggunaan Electrospinning terus meningkat karena komponen peralatan yang cukup sederhana dan efisien. Alat Electrospinning terdiri dari tiga komponen yaitu sumber arus listrik, syringe pums, dan kolektor. Untuk melakukan Electrospinning pada lignin murni sangat sulit, hal ini dikarenakan sifat kelarutannya rendah, stabilitas, dan sifat mekaniknya. Poly(vinyl alcohol)(PVA) mempunyai sifat yang sama seperti lignin yaitu tidak beracun, larut dalam air, bersifat biodegradability, dan juga mempunyai sifat biocompatible. PVA biasanya juga digunakan sebagai matriks bagi polimer lain yang sulit untuk diElectrospinning.

Dikarenakan PVA dan lignin memiliki sifat yang sama serta saling compatible, maka gabungan dari PVA dapat membentuk stuktur nano dan membentuk material yang lebih

biocompatible. PVA dapat dicampurkan pada lignin karena PVA mampu berinteraksi secara kuat dengan lignin melalui ikatan hidrogen pada molekulnya (Ohkawa. 2006).

Dewi, dkk. (2018) juga telah melakukan penelitian sintesis nanoselulosa asetat dari ampas sagu dengan metode Electrospinning. Dengan tegangan listrik sebesar 5 kV dan 10 kV dan jarak kolektor 8 cm dan 9 cm. Dari hasil penelitian diperoleh bahwa morfologi nanoselulosa asetat dari ampas sagu berbentuk partikel dengan bentuk yang tidak beraturan. Semakin tinggi tegangan listrik yang di gunakan maka semaki kecil ukuran partikel, tetapi jarak kolektor tidak mempengaruhi ukuran partikel nanoselulosa. Hasil yang terbaik yang diperoleh pada perlakuan tegangan pada 10 kV dan jarak colektor 8 cm dengan ukuran nanoselulosa asetat sebesar 670 nm.

Wahyudi (2011) Dalam penelitian ini telah dilakukan pembuatan serat nano (nanofiber) menggunakan metode electrospinning dari material polimer: polivinil alkohol (PVA), chitosan dan nilon-6. Optimasi proses pembuatan serat nano dilakukan dengan mempelajari pengaruh jenis polimer, konsentrasi polimer dan parameter operasi electrospinning (tegangan listrik dan jarak antara spinneret – kolektor) terhadap struktur dan morfologi serat nano. Proses electrospinning dengan menggunakan PVA 15 % dengan rentang tegangan listrik 15 – 20 kV dan rentang jarak spinneret – kolektor 10 – 12 cm menghasilkan morfologi serat nano yang tidak kontinyu dengan diameter antara 70 – 150 nm. Proses electrospinning dengan menggunakan bahan baku polimer larutan chitosan 2 % dalam asam asetat tidak dapat menghasilkan formasi fiber. Proses electrospinning menggunakan larutan nilon-6 20 % pada kondisi optimum tegangan listrik 20 kV dan jarak spinneret – kolektor 10 cm menghasilkan serat nano yang kontinyu dengan diameter berkisar antara 100 – 350 nm.

Pada penelitian ini, penulis akan memanfaatkan lignin hasil isolasi dari limbah ampas tebu sebagai filler serat lignin dan PVA sebagai matriks dengan menggunakan metode Electrospinning, lignin hasil isolasi ampas tebu akan terlebih dahulu dianalisis gugus fungsi menggunakan FTIR. Kemudian lignin dilarutkan dengan larutan PVA 10%, dan dilakukan juga pembuatan serat PVA 10%.

Kemudian larutan yang telah dibuat diuji konduktivitas dan di uji viskositas.

Kemudian larutan dielectrospinning untuk menghasilkan serat lignin dan serat PVA.

Serat yang diperoleh di karakterisasi dengan FTIR, SEM, dan DSC.

1.2 Rumusan Masalah

1. Bagaimana teknik pemanfaatan dari limbah ampas tebu sebagai serat lignin?

2. Mengapa dilakukan penambahan polivinil alkohol pada larutan lignin?

1.3 Tujuan Penelitian

1. Untuk mengetahui teknik pemanfaatan dari limbah ampas tebu sebagai serat lignin

2. Untuk mengetahui alasan dilakukan penambahan polivinil alkohol pada larutan lignin

1.4 Manfaat Penelitian

Manfaat yang diperoleh dari penelitian ini adalah:

Untuk memanfaatkan lignin hasil isolasi limbah ampas tebu sebagai pembuatan serat lignin dengan metode Electrospinning, sehingga akan meningkatkan nilai tambah dari limbah ampas tebu. Dan untuk memberikan informasi ilmiah cara pembutan serat lignin dari ampas tebu dengan metode Electrospinning.

1.5 Metodologi Penelitian

Penelitian ini bersifat eksperimental laboratorium, dimana pada penelitian ini dilakukan beberapa tahapan, yaitu:

1. Tahapan isolasi lignin dari ampas tebu, dimana pada tahap ini ampas tebu yang telah di haluskan di lakukan pemasakan dengan aquades panas selama 4 jam dengan suhu 80oC, kemudian di di panaskan kembali dengan NaOH 15%

selama 2 jam, setelah itu di di saring, filtrat yang di peroleh ditambahkan dengan asam sulfat 5 N, kemudian didiamkan sekama satu malam, kemudian dicuci dengan aquades, kemudian di sentrifugasi untuk mengumpulkan lignin.

2. Tahapan kedua lignin hasil isolasi ampas tebu yang telah diperoleh di karakterisasi dengan analisa FTIR.

3. Tahapan ketiga pembuatan larutan polivinil alkohol, dimana polivinil alkoho dilarutkan dengan aquades dengan konsentrasi 10%.

4. Tahapan selanjutnya pembuata larutan lignin, dimana di ukur 10 mL larutan PVA kemudian ditambahkan dengan 0,5 gram serbuk lignin dengan cara di stirrer selama 8 jam. Kemudian di ultrasonikasi selama 6 jam.

5. Tahap kelima larutan lignin yang telah di persiapkan di Electrospinning dengan parameter flow rate 0,3 ml/hour, jarak kolektor dengan spinneret 10 cm, high voltage sebesar 20 kV.

6. Tahap keenam serat lignin yang diperoleh dikarakterisasi dengan analisa FTIR, SEM, dan DSC.

BAB 2

TINJAUAN PUSTAKA 2.1 Lignin

Zat organik polimer yang banyak dan penting dalam dunia tumbuhan selain selulosa adalah lignin. Lignin terdapat di dalam dinding sel dan sebagian terdapat pada lamela tengah (di daerah antar sel). Struktur lignin sangat beraneka ragam tergantung dari jenis tanamannya. Secara umum polimer lignin disusun oleh unit-unit fenil propana yaitu-kumaril alkohol, koniferil alkohol, Dan sinapil alkohol yang merupakan senyawa induk dari lignin (Davin et al.2005).

Lignin dikenal sebagai produk sampingan dari industri pulp dan kertas serta produksi etanol selulosa. Lignin juga sering dibakar di tempat untuk memberikan uap sebagai pembangkit listrik dan panas. Selain sebagai bahan bakar, lignin dianggap sebagai prekursor yang menjanjikan untuk serat karbon dan bahan berkarbon lainnya yang menawarkan pasar bernilai lebih tinggi untuk produk serat karbon berbasis lignin (Ago, 2012).

Lignin bersifat termoplastik, dapat melunak pada suhu tinggi (120°C).

Lignin merupakan bahan adhesif yang sangat efektif dan ekonomis, yang berperan sebagai bahan pengikat. Lignin juga dikenal sebagai bahan baku yang mampu mengikat ion logam, serta mencegah logam untuk bereaksi dengan komponen lain dan menjadikannya tidak larut dalam air (Indrainy, 2005).

Lignin merupakan polimer yang sangat melimpah yang mestinya mencapai potensinya berkaitan dengan aplikasi-aplikasi polimer. Saat ini sebagian besar lignin yang diproduksi dalam operasi-operasi pembuburan kayu dibakar sebagai bahan bakar pada tempat pembuburan kayu. Sementara konsumsi polimer sintetis dunia sekarang ini kira-kira 70 juta ton per tahun, hampir 56% di antaranya terdiri dari plastik, 18% serat, 11% karet dan sisanya terdiri dari bahan pelapis dan perekat (Stevens, 2007).

7

Lignin diperoleh dari kayu sebagai hasil sampingan proses pembuburan kayu.

Karena jumlahnya besar, alami dan merupakan produk yang dapat diperbaharui, lignin mempunyai potensi besar untuk penggunaan beberapa industri untuk menggantikan bahan bakar minyak yang semakin berkurang dan mahal.

Lignosulfonat digunakan sebagai bahan pendispersi dan penstabil pada oil well- drilling muds, tinta cetak, beton, perekat, pembuatan pellet pakan, briket kayu, dan tekstil (Bowyer et al 2003).

2.2 Isolasi Lignin

Lignin dapat diisolasi dari kayu bebas ekstraktif sebagai sisa yang tidak larut setelah penghilangan polisakarida dengan hidrolisis. Lignin dapat juga dihidrolisis dan diekstraksi dari kayu atau diubah menjadi turunan yang larut. Isolasi lignin pada berbagai serat umumnya tidak menghasilkan lignin murni karena di dalam kandungan lignin masih terdapat lignoselulosa lainnya seperti hemiselulosa. Adanya unit kompleks dari ikatan lignin dengan hemiselulosa menyebabkan isolasi lignin mengalami kesulitan mendapatkan rendemen lignin murni. Untuk mendapatkan lignin yang murni dan kandungan zat anorganik yang lebih sedikit diperlukan kondisi optimum pada saat pengasaman dan pemisahan lignin (Rostika 2002).

Beberapa cara untuk memisahkan lignin dari bahan baku digunakan pereaksi anorganik yaitu H2SO4 pekat dan HCl pekat dengan tujuan untuk mendestruksi karbohidrat. Isolasi yang dilakukan pada pH rendah akan dihasilkan rendemen yang lebih tinggi, karena reaksi polimerisasi yang terjadi pada pH yang lebih rendah berlangsung lebih sempurna sehingga semakin banyak unit penyusun lignin yang semula larut mengalami polimerisasi lagi dan membentuk polimer lignin. Reaksi kondensasi akan meningkat dengan meningkatnya keasaman (Sugesty, 1991).

Proses isolasi dengan metode pengasaman banyak digunakan untuk mendapatkan lignin dengan kemurnian tinggi. Urutan prosesnya adalah sebagai berikut :

1. Pengendapan lignin dengan asam sulfat

2. Pelarutan endapan lignin dengan menggunakan NaOH.

7

3. Pengendapan lagi dengan menggunakan asam sulfat.

4. Pencucian dengan air.

5. Pengeringan padatan lignin

Metode isolasi lignin yang pertama kali dinamakan lignin asam karena biasanya memanfaatkan asam-asam seperti H2SO4, HCl atau campurannya.

Konsentrasi H2SO4 biasanya berkisar dari 68-78% (biasanya 72%) kemudian diikuti dengan konsentrasi yang jauh lebih encer untuk menyempurnakan hidrolisis polisakarida (Manurung 2009).

Isolasi lignin adalah proses pemisahan senyawa bukan lignin dari lignin.

Beberapa metode isolasi lignin diantaranya:

1. Metode alkali

Metode alkali dilakukan dengan cara melakukan pemasakan pada sampel dengan menggunakan aquades untuk menghilangkan hemiselulosa, kemudian dilarutkan dengan NaOH 15% untuk melarutkan lignin, kemudian dihidrolisis dengan H2SO4 5N untuk mendapatkan lignin dengan kemurnian tinggi (Moubarik 2013).

2. Metode CEL (Cellulolythic Enzyme Lignin )

Isolasi lignin menggunakan enzim yang dihasilkan dari mikroorganisme perusak kayu (dalam hal ini jamur). Limbah atau serbuk kayu direndam semalam, selanjutnya diberi jamur perusak kayu dan diinkubasi. Selulosa diuraikan oleh jamur penghasil enzim-enzim, dan lignin terpisah dalam bentuk endapan (Nuryanto 2000).

3. Metode Isolasi Lignin Teknis

Metode isolasi lignin dari larutan sisa pemasak pulp. Berbagai teknik isolasi lignin telah lama dipelajari, namun pada prinsipnya sama, yaitu diawali dengan proses pengendapan padatan. Berdasarkan perbedaan kelarutannya, lignin dapat diisolasi dari lindi hitam dengan cara mengendapkannya pada pH 2 menggunakan H2SO4 ataupun HCl. Pengendapan lignin dalam larutan sisa pemasak terjadi sebagai

7

akibat reaksi kondensasi pada unit-unit penyusun lignin (p -koumaril, koniferil dan sinapil alkohol) yang semula larut, akan terpolimerisasi dan membentuk molekul yang lebih besar (Davin LB 2005).

2.3 Tebu

Tebu (Saccharum officinarum L.) merupakan tanaman perkebunan semusim yang dipanen satu kali dalam satu kali siklus hidupnya.Tanaman ini ditanam besar besaran secara monokultur di Indonesia. Menurut (Steenis 2006) Klasifikasi ilmiah dari tanaman tebu adalah sebagai berikut:

Kingdom : Plantae Divisi : Spermathophyta Sub Divisi : Angiospermae Kelas : Monocotyledone Ordo : Graminales Famili : Gramineae Genus : Saccharum

Spesies : Saccharum officinarum L.

a.Tanaman tebu b.Ampas tebu

7

Gambar 2.3 Tebu

Dalam industri pengolahan tebu menjadi gula, jumlah ampas tebu yang dihasilkan adalah 90% dari setiap tebu yang diolah, sedangkan kandungan gula yang termanfaatkan hanya sebesar 5% (Widjanarko, et al 2006). Bagasse atau yang sering disebut dengan ampas tebu memiliki kadar air berkisar 46-52%, kadar serat sekitar 44-52% dan padatan terlarut sekitar 2-6% yang merupakan hasil dari proses pemerasan cairan tebu (Mubin A. & Fitriadai, R. 2005). Ampas tebu merupakan limbah berserat dari batang tebu setelah melalui proses penghancuran dan ekstraksi.

Ampas tebu, seperti halnya biomassa yang lain, terdiri atas tiga penyusun utama, yaitu selulosa (52.7%), hemiselulosa (20%), lignin (24.2%), dan sisanya unsur penyusun lainnya (Samsuri, 2007).

Ampas tebu atau bagasse cane adalah limbah padat industri gula tebu yang mengandung serat lignin, selulosa dan hemiselulosa yang merupakan hasil samping dari proses ekstraksi tanaman tebu. Berdasarkan analisis kimia, rata-rata ampas tebu memiliki komposisi kimia yaitu, lignin 22,09 % dan selulosa 37,65 %. Dengan kandungan lignoselulosa serta memiliki panjang seratnya antara 1,7 sampai 2 mm dengan diameter sekitar 20 mikro, ampas tebu sebenarnya bisa dimanfaatkan lagi sebagai bahan baku untuk industri kimia, industri perminyakan, industri kertas, industri kanvas rem, industri jamur dan sebagainya, sehingga ampas tebu ini secara ekonomis pemanfaatannya tidak hanya sebagai sumber energi bahan bakar semata (Setiati, 2016).

Ampas tebu adalah suatu residu dari proses penggilingan tanaman tebu setelah diekstrak atau dikeluarkan niranya pada industri pembuatan gula sehingga diperoleh hasil samping sejumlah besar produk limbah berserat yang dikenal sebagai ampas tebu (bagasse cane). Pada proses penggilingan tebu, terdapat lima kali proses penggilingan dari batang tebu sampai dihasilkan ampas tebu (Purnawan, dkk 2012).

2.4 Electrospinning

Electrospinning merupakan metode sederhana untuk memperoleh serat mulai dari ukuran nano hingga beberapa mikrometer dengan menggunakan kekuatan arus

7

listrik. Alat ini pertama kali digunakan pada tahun 1934 oleh Formhals dengan menggunakan larutan selulosa asetat di dalam aseton untuk menghasilkan serat dengan kualitas yang bagus (Schiffman and Schauer 2008). Mulai saat itu, Ketertarikan dan penggunaan Electrospinning terus meningkat karena komponen peralatan yang cukup sederhana dan efisien. Alat Electrospinning terdiri dari tiga komponen yaitu sumber arus listrik, syringe pums, dan kolektor.

Gambar 2.4 Alat Electrospinning

Menurut (Bahmid, 2014) metode Electrospinning dapat memperkecil diameter serat. Electrospinning adalah suatu proses pembuatan serat serat nano dengan memanfaatkan pengaruh medan listrik dalam menghasilkan pancaran (jet) larutan atau lelehan polimer bermuatan listrik. Serat nano terbentuk karena pada proses tersebut terjadi penguapan pelarut secara simultan. Beberapa keuntungan metode Electrospinning terletak pada peralaannya yang relatif sederhanadan biayanya yang cukup efisien. Pada prinsipnya mekanisme pembuatan serat dengan Electrospinning adalah dengan cara mendorong larutan polimer yang diberi tegangan listrik menggunakan pompa syringe hingga membentuk butir / tetes larutan pada ujung kapiler spinneret. Butir / tetes larutan polimer yang telah terinduksi muatan listrik tersebut akan meloncat/ bergerak ke arah elektroda dengan muatan berlawanan sambil di sertai proses penguapan pelarut polimer, sehingga yang tertinggal hanya serat pada pelat pengumpul.

7

Dalam proses Electrospinning larutan polimer dimasukkan kedalam spinneret sehingga tetesan larutan polimer akan tertahan di ujung jarum. Potensial listrik dari sumber tegangan di pasang di antara jarum dan kolektor. Jika intensitas tegangan listrik melewati tegangan permukaan larutan polimer, tetesan larutan polimer ditransformasikan menjadi pancaran atau jet larutan yang dikenl dengan taylor cone.

Ketika tegangan listrik melewati tegangan permukaan larutan, jet dikeluarkan daro taylor cone. Ketika jet berada di udara, pelarut menguapdari larutan, kemudian polimer dalam bentuk serat dikumpulkan diatas kolektor (Gea 2018).

2.5 Polivinil Alkohol (PVA)

Polivinil alkohol (PVA) merupakan plastik dengan ciri termoplastik dan memiliki warna kuning keputihan. PVA dapat larut dalam air. PVA tidak berbau dan tidak memberikan uap yang berbahaya. PVA memiliki sifat adhesive (bahan perekat) dan dapat direnggangkan dengan kuat dan fleksibel. Aplikasi penggunaan PVA yakni terkandung dalam shampo, obat salep, lem, dan hairsprays sebagai bahan perekat dan bahan pengental (Peters 2011). PVA memiliki berat molekul antara 26.300-30.000, titik leleh 180-190 oC, derajat hidrolisis 86,5-89%, memiliki rumus kimia [(C2H4OH)n] dan dapat terdegradasi secara alami. Hal ini menyebabkan PVA banyak digunakan sebagai bahan kemasan alternatif yang menjanjikan karena sifatnya yang sangat baik dalam pembentukan kemasan, tahan terhadap lemak dan minyak, memiliki kekuatan tarik dan fleksibilitas tinggi. Namun sifat ini sangat bergantung pada kelembaban, semakin tinggi kelembaban maka akan semakin banyak air yang diserap dari lingkungan sekitar. Akibatnya akan mengurangi kekuatan tarik, meningkatkan elongasi dan kekuatan sobek (Peters 2011).

2.6 Material Komposit

Material komposit adalah penggabungan dari dua atau lebih material yang berbeda sebagai suatu kombinasi yang menyatu.Bahan komposit pada umumnya terdiri dari dua unsur, yaitu serat (fiber) sebagai pengisi dan bahan pengikat serat tersebut yang disebut matrik. Didalam komposit unsur utamanya adalah serat, sedangkan bahan pengikatnya menggunakan bahan polimer yang mudah dibentuk

7

dan mempunyai daya pengikat yang tinggi.Penggunaan serat bertujuan untuk menentukan karakteristik bahan komposit, seperti: kekakuan, kekuatan serta sifat- sifat mekanik lainnya. Sebagai bahan pengisi serat digunakan untuk menahan sebagian besar gaya yang bekerja pada bahan komposit.matrik mempunyai fungsi melindungi dan mengikat serat agar dapat bekerja dengan baik terhadap gaya-gaya yang terjadi,oleh karena itu untuk bahan serat digunakan bahan yang kuat, kaku dan getas, sedangkan bahan matrik dipilih bahan-bahan yang liat, lunak dan tahan terhadap perlakuan kimia.Salah satu keuntungan material komposit adalah kemampuan material tersebut untuk diarahkan sehingga kekuatannya dapat diatur hanya pada arah tertentu, hal ini dinamakan “ tailoring properties”. Ini adalah salah satu sifat istimewa komposit yaitu ringan, kuat, tidak terpengaruh korosi dan mampu bersaing dengan logam, tidak kehilangan karakteristik dan kekuatan mekanisnya (Nasution, 2011).

Komposit matriks karbon terdiri dari matriks karbon yang diperkuat dengan kombinasi serat, whiskers, atau serbuk karbon. Selama beberapa tahun, komposit matriks karbon yang signifikan adalah hanya komposit karbon-karbon, dimana penguatnya adalah serat karbon. Komposit karbon-karbon digunakan dalam bermacam-macam penerapan, meliputi electronic packaging, panel radiator pesawat ruang angkasa, nozzle rocket, reentry vehicles nose tips, space shuttle orbiter leading edge and nose cap, aircraft brakes,dan peralatan pembuatan kaca.

2.7 Karakterisasi Serat

2.7.1 Analisa Scanning Electron Microscopy (SEM)

SEM merupakan sejenis mikroskop yang menggunakan elektron sebagai pengganti cahaya untuk melihat benda dengan resolesi tinggi. Analisa SEM bermanfaat untuk mengetahui mikrostruktur (termasuk porositas dan bentuk retakan) benda padat. Berkas sinar elektron dihasilkan dari filamen yang dipanaskan, disebut elektron gun. Cara kerja SEM adalah gelombang elektron yang dipancarkan elektron gun terkondensasi dilensa kondensor dan terfokus sebagai titik yang jelas oleh lensa objekstif. Scanning coil yang diberi energi menyediakan medan magnetik bagi sinar

7

elektron. Berkas sinar elektron yang mengenai cuplikan menghasilkan elektron sekunder dan kemudian dikumpulkan oleh detektor sekunder atau detektor backscatter. Gambar yang dihasilkan terdiri dari ribuan titik berbagai intensitas dipermukaan Cathoda Ray Tube (CRT) sebagai topografi gambar. Pada sistem ini berkas elektron dikonsentrasikan pada spesimen, bayangannya diperbesar dengan lensa objektif dan diproyeksikan pada layar. Cuplikan yang akan dianalisis dalam kolom SEM perlu dipersiapkan dahulu, walaupun telah ada jenis SEM yang tidak memerlukan pelapisan (coating) cuplikan. Terdapat tiga tahap persiapan cuplikan, antara lain:

1. Plat dipotong dengan menggunakan gergaji intan. Seluruh kandungan air, larutan dan semua benda yang dapat menguap apabila divakum, dibersihkan.

2. Cuplikan dikeringkan pada suhu 60°C minimal selama 1 jam. Cuplikan non logam harus dilapisi dengan emas tipis atau logam lainnya, seperti Pt.

3. Cuplikan logam dapat langsung dimasukkan dalam ruang cuplikan. Sistem penyinaran dan lensa pada SEM sama dengan mikroskop cahaya biasa.

Pada pengamatan yang menggunakan SEM lapisan cuplikan harus bersifat konduktif agar dapat memantulkan berkas elektron dan mengalirkannya ke ground.

bila lapisan cuplikan tidak bersifat konduktif maka perlu dilapisi dengan emas atau Pt. Pada pembentukan lapisan konduktif, spesimen yang akan dilapisi diletakkan pada tempat sampel disekeliling anoda. Ruang dalam tabung kaca dibuat memliki suhu rendah dengan memasang tutup kaca rapat dan gas yang ada didalam tabung dipompa keluar. Antara katoda dan anoda dipasang tegangan 1,2 kV sehingga terjadi ionisasi udara yang bertekanan rendah. Elektron bergerak menuju anoda dan ion positif dengan energi yang tinggi bergerak menumbuk katoda emas. Hal ini menyebabkan partikel emas menghambur dan mengendap dipermukaan specimen (Gunawan 2010). Pada SEM, permukaan pada permukaan polimer di-scan menggunakan seberkas elektron serta direfleksikan atau berkas elektron yang tersebar dikumpulkan dan ditampilkan pada layar tabung sinar katoda. Karena permukaanharus konduktif, sebagian besar permukaan polimer harus dilapis dengan

7

lapisan konduktif. Perbesaran hingga sekitar 50 dilakukan menggunakan SEM (Carraher 2006).

2.7.2 Analisa Fourier Transform Infrared (FT-IR)

Fourier Transform-Infra Red Spectroscopy atau dikenal dengan FT-IR merupakan suatu teknik yang digunakan untuk menganalisis komosisi kimia dari senyawa-senyawa organik, polimer, coating atau pelapisan, material semi konduktor, sampel biologi, senyawa-senyawa anorganik, dan mineral. FT-IR mampu menganalisis suatu material baik secara keseluruhan, lapisan tipis, cairan, padatan, pasta, serbuk, serat, dan bentuk lainnya dari suatu material. Spektroskopi FT_IR tidak hanya memiliki kemampuan untuk analisa kualitatif, namun juga bisa untuk analisa kuantitatif (Gunawan 2010).

Alasan suatu senyawa atau molekul diuji menggunakan FT-IR adalah karena senyawa atau molekul tersebut mampu menyerap radiasi inframerah yaitu yang terletak pada panjang gelombang 10-6 – 10-4 nm.Spectrum serapan inframerah suatu material mempunyai pola khas, sehingga berguna untuk identifikasi material dan identifikasi keberadaan gugus-gugus fungsi yang ada (Mudzakir 2008). Pengukuran pada spektrum inframerah dilakukan pada daerah cahaya inframerah tengah (mid- infrared) yaitu pada panjang gelombang 2,5- 50 m atau bilangan gelombang 4000 – 200 cm-1 (Sagala 2013).

2.7.3 Analisa Termal Differensial Scanning Calorimetry (DSC)

Differential Scanning Calorimetry (DSC) adalah teknik analisa yang mengukur perbedaan kalor yang masuk kedalam sampel dan pembanding sebagai fungsi temperatur. DSC merupakan salah satu alat Thermal Analyzer yang dapat digunakan untuk menentukan kapasitas panas dan entalpi dari suatu bahan. DSC secara luas digunakan untuk mengkarakterisasi sifat thermophysical polimer. DSC dapat mengukur sifat termoplastik penting termasuk titik leleh, kalor peleburan, persen kristalinitas dan suhu transisi gelas. Differential Scanning Calorimetry (DSC) juga dapat digunakan untuk mengamati perubahan fasa lebih halus, seperti transisi kaca. DSC banyak digunakan dalam pengaturan industri sebagai instrumen

7

pengendalian kualitas karena penerapannya dalam mengevaluasi kemurnian sampel dan untuk mempelajari pengobatan polimer. Hasil percobaan DSC adalah pemanasan atau pendinginan kurva. Polimer sering dianggap sebagai material yang tidak mampu memberikan performa yang baik pada temperatur tinggi. Namun, terdapat beberapa polimer yang cocok untuk penggunaan pada temperatur tinggi, bahkan lebih baik daripada traditional materials(Ginting,A.2005).

8

BAB 3

METODE PENELITIAN

3.1 Tempat dan Waktu

Penelitian ini dilakukan pada bulan juli 2019 sampai september 2019. Isolasi lignin dari ampas tebu dilakukan di Laboratorium Kimia Polimer, pembuatan serat lignin dengan alat Electrospinning dilakukan di laboratorium Pasca Sarjana Kimia Fakultas Matematika Ilmu Pengetahuan Alam Universitas Sumatera Utara. Uji konduktivitas dilakukan di Laboratorium Terpadu Universitas Sumatera Utara, Uji Viskositas dilakukan di laboratorium oleokimia PTKI Medan, Analisa gugus fungsi dengan spektroskopi Fourier Transform Infra Red dilakukan di Laboratorium Terpadu Universitas Lampung, Analisa sifat morfologi dengan Scanning Electron Microscopy dilakukan di Laboratorium Fisika Unimed dan Analisa Termal Differensial Scanning Calorimetry (DSC) dilakukan di Laboratorium PTKI Medan.

3.2 Alat dan Bahan 3.2.1 Alat

Adapun alat-alat yang digunakan dalam penelitian adalah:

Nama Alat Merek

Alat-alat glass pyrex

Termometer Fisher

Neraca analitis Ohaus

Hot plate Cimarec

Oven Carbolite

Blender Miyako

Aluminium Foil Klin pak

Kertas Saring Whatmann No.42

Pengayak Ultrasonic

8

Sentrifugasi Hitachi CF 16

Seperangkat alat Electrospinning SP20 NLi

Seperangkat alat FT-IR Shimadzu

Seperangkat alat SEM Zeiss SEM evo ma 10

Seperangkat alat DSC DSC-60 plus

3.2.2 Bahan

Adapun bahan-bahan yang digunakan dalam penelitian ini adalah:

Ampas tebu(s)

Natrium hidroksida(aq) 15 % Merck

H2SO4 (aq) 5 N Merck

Polivinil Alkohol Merck

Aquadest(l) Merck

3.3 Pembuatan Lignin

Ampas tebu yang diperoleh dikeringkan didalam ruangan, kemudian ampas tebu di potong kecil-kecil berukuran 1-2 cm, ampas tebu dihaluskan dengan menggunakan blender, kemudian ampas tebu yang telah halus diayak dengan ukuran 80 mesh. Serbuk ampas tebu ditambahkan aquades sampai terendam, kemudian dipanaskan pada suhu 80oC selama 120 menit. Kemudian didinginkan sampai suhu 25oC, dan dicuci dengan aquades dengan perbandingan 1:10 w/w. Untuk Pemisahan pulp ampas tebu dilakukan dengan larutan Natrium Hidroksida 15% dengan perbandingan 1:10 w/w pada suhu 98oC selama 90 menit, dengan menggunakan magnetik stirrer, kemudian disaring. Filtrat yang diperoleh kemudian diasamkan dengan H2SO4 5 N sampai pH 2, kemudian di endapkan larutan lignin asam kemudian dicuci dengan air dan di sentrifugasi untuk memisahkan lignin dan di keringkan didalam oven, kemudian di timbang. Endapan yang diperoleh adalah lignin hasil isolasi dari ampas tebu. Lignin yang telah diperoleh kemudian dikarakterisasi dengan FTIR (Moubarik et al. 2013).

8

3.4 Persiapan Larutan

Larutan Polivinil alkohol (PVA) 10% w/v disiapkan dengan cara melarutkan 10 gram PVA dengan 100 ml aquades dipanaskan sambil distirrer hingga larut sempurna. Kemudian larutan PVA disiapkan 10 ml sebanyak 2 kali, larutan pertama tidak ditambahkan lignin, dan larutan kedua ditambahkan dengan lignin sebanyak 0,5 gram w/v. Kemudian distirrer selama 8 jam, setelah itu di ultrasonikasi selama 6 jam.

Larutan PVA 10% dan larutan lignin kemudian diuji viskositasnya dan konduktifitasnya menggunakan alat viskometer Redwood dan alat konduktifitas Rheometer.

3.5 Pembuatan Serat Dengan Alat Electrospinning

Larutan lignin dan larutan PVA yang telah di uji konduktivitas dan di uji viskositasnya, kemudian di Electrospinning. Sebanyak 3 mL larutan lignin/PVA dan larutan PVA 10% dimasukkan kedalam syringe. Kemudian dilapisi drum kolektor yang digunakan dengan aluminium foil, di atur jarak kolektor dengan ujung needle sebesar 10 cm, diatur flow rate sebesar 0,3 mL/h, diameter jarum yang digunakan 20 Gauge, kemudian tekan run, lalu naikkan secara perlahan high voltasse hingga 20 kV. Lembaran serat yang di peroleh dikarakterisasi dengan FTIR, SEM, dan DSC.

8

3.6 Bagan Penelitian 3.6.1 Pembuatan lignin

Ampas Tebu

Dibersihkan dari kotoran Dipotong kecil-kecil

Dihaluskan dengan blender hingga halus Diayak dengan ayakan 80 mesh

Ditimbang Serbuk Ampas Tebu

Dimasukkan kedalam beaker glass Ditambahkan aquades sampai terendam

Dipanaskan dengan suhu 80 oC selama 120 menit dengan perbandingan 1:10 w/w Didinginkan dengan suhu 25 oC

Dicuci dengan aquadest dengan perbandingan 1:10 w/w Pulp Ampas Tebu

Diekstraksi dengan NaOH 15% dengan perbandingan 1:10 w/w pada suhu 98 oC selama 90 menit

Disaring

Residu Filtrat

Ditambahkan H2SO4 5 N sampai pH 2 Lignin Asam

Di cuci dengan aquades

Disentrifugasi sampai filtrat netral

Lignin

Dibuang filtrat diambil residu Ditimbang

Dikarakterisasi FT-IR

8

3.6.2 Persiapan Larutan

10 gram PVA

Hasil

Dimasukkan kedalam beaker glass Ditambahkan 100 mL aquades

Dipanaskan dengan suhu 220 oC sambil di stirrer

3.6.3 Pembuatan Larutan Lignin

Di uji konduktivitas larutan Diuji Viskositas larutan Hasil

50 mL PVA

Dimasukkan kedalam beaker glass 100 mL Ditambahkan 5 gram lignin

Di stirrer selama 8 jam

Diultrasonikasi selama 24 jam

8

3.6.4 Pembuatan Serat PVA dengan Alat Electrospinning

PVA 10%

Dielektrospinning dengan tegangan listrik sebesar 20 kV, jarak kolektor dengan ujung jarum 10 cm, flow rate 0,3 mL/h

Dilapisi drum kolektor dengan aluminium foil

Dimasukkan larutan PVA 10% kedalam syrens sebanyak 3 mL Disiapkan alat elektrospinning

Ditekan run

Dinaikkan tegangan listrik secara perlahan hingga 20 kV Serat PVA

FT-IR SEM DSC

3.6.5 Pembuatan Serat Lignin/PVA dengan Alat Electrospinning

Lignin/PVA

Dielektrospinning dengan tegangan listrik sebesar 20 kV, jarak kolektor dengan ujung jarum 10 cm, flow rate 0,3 mL/h

Dilapisi drum kolektor dengan aluminium foil

Dimasukkan larutan lignin/PVA kedalam syrens sebanyak 3 mL Disiapkan alat elektrospinning

Ditekan run

Dinaikkan tegangan listrik secara perlahan hingga 20 kV Serat Lignin

FT-IR SEM DSC

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil Isolasi Lignin Dari Ampas Tebu

Lignin yang digunakan pada penelitian ini adalah lignin dari hasil isolasi ampas tebu, dimana dari 150 gram ampas tebu didapatkan sebanyak 19,5 gram lignin (13%). Hasil isolasi ampas tebu dapat dilihat pada gambar 4.1

Gambar 4.1 Hasil Isolasi Lignin

Lignin ampas tebu yang telah diperoleh diuji dengan spektrofotometer FT-IR memberikan spektrum dengan puncak vibrasi pada daerah bilangan gelombang 3354,6 cm-1 ; 2892,4 cm-1 ; 1416 cm-1 ; 1640,0 cm-1. Bilangan gelombang 3354,6 cm-

1dengan vibrasi streching menunjukkan lignin memiliki gugus OH yang didukung dengan munculnya bilangan gelombang 2892,4 cm-1 yang menunjukkan gugus ulur – CH– alifatik dan aromatik. Dari tabel 4.2 dapat dilihat perbandingan spektrum panjang gelombang lignin ampas tebu dengan lignin standar Aldrich dan kraft. pada tabel hasil puncak bilangan gelombang lignin ampas tebu memiliki beberapa kesamaan dengan lignin komersil Aldrich dan kraft, dapat kita lihat pada tabel 4.2.

34

Tabel 4.2 pita serapan gugus fungsi dari hasil spektrum FT-IR lignin

No

Indikator Komponen Lignin

Panjang Gelombang cm-1 Standar Lignin Ampas

Tebu

Aldrich Kraft

1. Gugus fungsi fenolik O-H

3200-3550 3354,6 3436,62 3414

2. Gugus ulur Alifati –CH- dan aromatik

2900 2892,4 2930,17 2926,01

3. Keton C=O 1400-1450 1416,4 1444,68 1460,89

4. Gugus fungsi Arena –C=C-

1500-1600 1640,0 1599,14 1614,42

5. Amine C-N 1000-1250 - - -

6. Alkena =C-H 800-840 834 - -

4.2 Hasil Uji Viskositas Dan Konduktivitas

Hasil Viskositas dan konduktifitas dapat kita lihat pada grafik 4.3, viskositas dan konduktivitas larutan diukur menggunakan viskosimeter redwood dan Rheometer. Dari grafik dapat dilihat antara viskositas dan konduktivitas berbanding lurus dan terjadi peningkatan nilai. Nilai viskositas larutan PVA 10% 3,023 Nm/S2 dan dengan penambahan lignin 0,5 gram meningkat menjadi 5,020 Nm/S2. Hal ini sesuai dengan jurnal (Gupta, Mohanty, and Nayak 2015). Dengan penambahan lignin maka nilai viskositas akan meningkat. Nilai konduktivitas larutan PVA 10% 323,4 S/cm-1 dan dengan penambahan lignin 0,5 gram nilai konduktivitas meningkat menjadi 402,7 S/cm-1.

35

Grafik 4.3 grafik viskositas dan konduktifitas 4.3 Hasil Analisa Gugus Fungsi (FTIR)

Analisa gugus fungsi secara kualitatif dilakukan dengan menginterprestasikan puncak-puncak serapan dari spektrum inframerah. Analisa ini dikenal sebagai salah satu teknik identifikasi struktur baik untuk senyawa organik maupun anorganik.

Adanya kombinasi pita serapan yang khas dapat digunakan untuk menentukan struktur senyawa yang terdapat dalam suatu bahan. Identifikasi pita adsorbs yang khas disebabkan oleh berbagai gugus fungsi yang merupakan dasar penafsiran spektrum inframerah (Sitorus,2006).

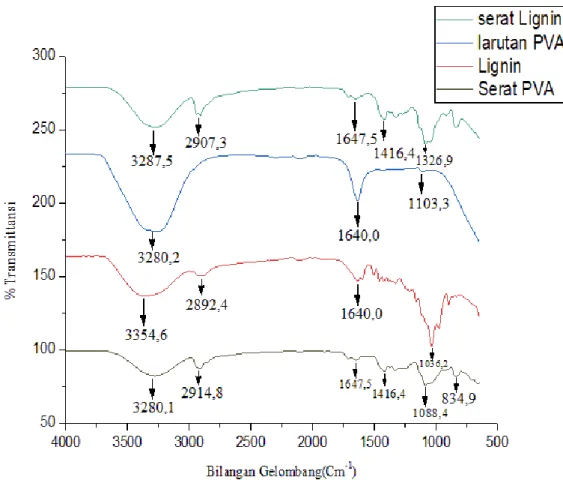

Analisa gugus fungsi dengan menggunakan FT-IR untuk serat lignin/PVA dan serat PVA. Hasil FT-IR serat lignin/PVA dan serat PVA dapat dilihat pada gambar 4.3 berikut ini:

36

Gambar 4.4 perbandingan hasil FTIR

Dari gambar dapat kita lihat, pada larutan PVA terlihat adanya gugus O-H pada bilangan gelombang 3280,2 cm-1 ; gugus –C=C- arena pada bilangan gelombang 1640,0 cm-1 sedangkan pada serat PVA terlihat adanya penambahan gugus fungsi baru pada bilangan gelombang 2914,8 cm-1 yaitu gugus -CH- alfatik dan aromatik, bilangan gelombang 1416,4 cm-1 yaitu gugus fungsi C=O keton dan bilangan gelombang 834,9 cm-1 yaitu gugus fungsi alkena =C-O. Untuk gugus fungsi O-H dan –C=C- arena pada serat PVA tidak ada perbedaan bilangan gelombang.

Pada gambar 4.3, pada serat lignin/PVA terdapat juga gugus fungsi baru C=O keton pada bilangan gelombang 1416,4 cm-1 dan gugus fungsi alkana C-H pada bilangan gelombang 1326,9 cm-1. Pada serat lignin juga terdapat serapan gugus O-H pada bilangan gelombang 3287,5 cm-1 dan juga serapan gugus amine =C-N pada bilangan gelombang 834,9.

37

Berdasarkan hasil analisa spektrum FT-IR dapat diduga bahwa penambahan lignin dapat menyebabkan perubahan sifat mekanis yang besar, hal ini diketahui karena terjadi penambahan gugus fungsi baru.

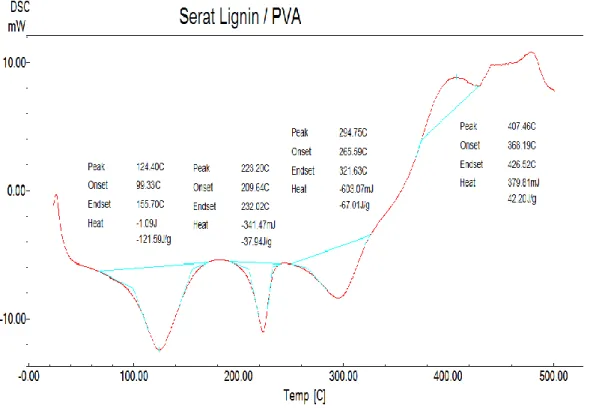

4.4 Hasil Analisa Thermal Dengan Menggunakan Differential Scanning Calorimetry (DSC)

Data yang diperoleh dari analisa DSC dapat digunakan untuk mempelajari kalor, reaki, kinetika, kapasitaskalor, transisifase, kestabilantermal, kemurnian, komposisi sampel, titik kritis, dan diagram fase. Termogram hasil analisa DSC dari suatu bahan polimer akan memberikan informasi titik transisi gelas (Tg), titik kristalisasi (Tc), titik leleh (TM) dan titik dekomposisi (Td).

Gambar 4.5 Termogram Serat PVA 10%

Dari hasil analisa DSC diperoleh termogram dari komposit serat PVA 10%

mula-mula mencapai suhu transisi gelas (Tg) yaitu pada suhu 100,940C, suhu transisi gelas merupakan suhu saat sampel berubah dari bersifat kaca menjadi seperti karet,

38

pada kondisi ini tidak terjadi perubahan fase dimana sampel masih berada dalam fase padatan. Kemudian titik kristalinitas (Tc) dicapai pada suhu 223,020C, dalam fase ini sampel berubah menjadi bentuk Kristal. Dilanjutkan dengan fase peleburan pada suhu 326,02oC, dan pada suhu 465,160C serat PVA 10% terdekomposisi.

Berdasarkan hasil termogram diatas dapat disimpulkan bahwa reaksi yang terjadi merupakan reaksi endotermis.

Gambar 4.6 Termogram Serat Lignin/PVA

Dari hasil analisa DSC diperoleh termogram dari komposit serat PVA/lignin mula-mula mencapai suhu transisi gelas (Tg) yaitu pada suhu 124,400C, suhu transisi gelas merupakan suhu saat sampel berubah dari bersifat kaca menjadi seperti karet, pada kondisi ini tidak terjadi perubahan fase dimana sampel masih berada dalam fase padatan. Kemudian titik kristalinitas (Tc) dicapai pada suhu 223,020C, dalam fase ini sampel berubah menjadi bentuk Kristal. Dilanjutkan dengan fase peleburan pada suhu 407,46oC, sehingga dapat dilihat serat LigninPVA 10% pada suhu 407,460C terdekomposisi. Dengan adanya penambahan lignin dilakukan pemanasa dari rentang yaitu sekitar 25oC sampai 500oC. Titik leleh merupakan suatu parameter fisik yang

39

digunakan untuk mengidentifikasi sifat dari zat seperti stabilitas dan tingkat kemurniannya. Dari gambar diatas apat dilihat titik leleh PVA murni lebih besar dari ttitik leleh PVA/Lignin.

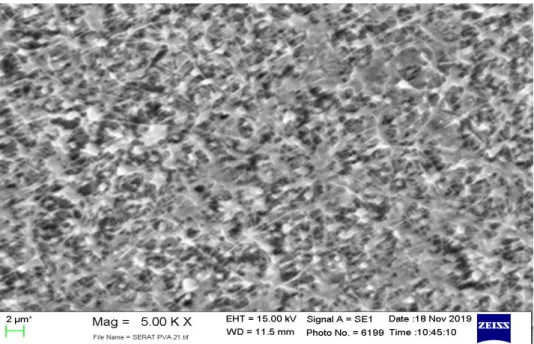

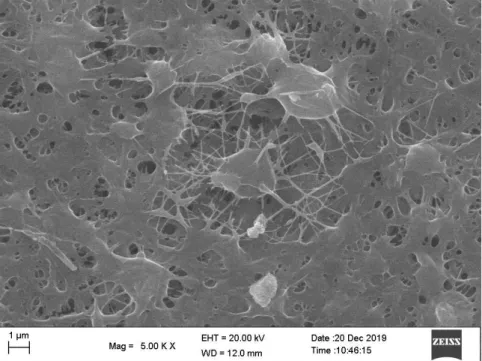

4.5 Hasil Analisa Sifat Morfologi Dengan Scanning Electron Microscopy (SEM) Hasil dari analisa SEM dapat memberikan informasi tentang bentuk dan perubahan dari suatu bahan yang diuji. Oleh karena itu gambar yang dihasilkan oleh SEM mempunyai karakteristik secara kualitatif dalam dua dimensi karena menggunakan elektron sebagai pengganti gelombang cahaya serta berguna untuk menentukan struktur permukaan sampel.

Pada prinsipnya bila terjadi perubahan pada suatu bahan misalnya patahan, lekukan, dan perubahan struktur maka bahan tersebut cenderung mengalami perubahan energy. Energi yang berubah tersebut dapat dipancarkan, dipantulkan, dan diserap serta diubah menjadi gelombang elektron yang dapat ditangkap dan dibaca hasilnya pada foto SEM.

Gambar 4.7 Foto SEM Serat PVA dengan perbesaran 500 kali

Gambar 4.7 hasil foto sem dari serat PVA 10% yang dihasilkan dengan proses Electrospinning pada tegangan listrik 20 kV dan jarak spinneret dengan

40

kolektor 10 cm dengan perbesaran 5000 kali terlihat bahwa serat berhasil di buat, dengan berukuran nano. Dari Gambar tampak bahwa proses electrospinning pada tegangan listrik 20 kV berhasil menghasilkan serat yang berukuran nanometer yang bentuknya tidak kontinyu, hal ini merupakan konsekwensi dari tidak konsistennya aliran polimer yang terjadi, di samping itu di antara serat terdapat gumpalan polimer PVA yang tidak berhasil ditarik oleh medan listrik, keadaan ini diduga karena tidak seimbangnya antara laju alir dengan tegangan listrik yang digunakan. Laju alir larutan polimer diperkirakan terlalu cepat keluar dari lubang spinneret sehingga menyebabkan terjadinya dorongan terhadap Taylor cone larutan PVA dan akhirnya jatuh menetes, dimana kejadian ini terjadi secara berulang.

Gambar 4.8 Foto SEM Serat Lignin/PVA dengan perbesaran 500 kali

Gambar 4.8 hasil foto sem dari serat Lignin/PVA yang dihasilkan dengan proses Electrospinning pada tegangan listrik 20 kV dan jarak spinneret dengan kolektor 10 cm dengan perbesaran 5000 kali terlihat bahwa serat berhasil di buat, dengan berukuran nano. Dari Gambar tampak bahwa serat yang dihasilkan dengan lignin sebesar 0,5 gram terlihat bahwa serat yang terbentuk hampir sama dengan serat PVA 10 menghasilkan serat yang berukuran nanometer yang bentuknya tidak kontinyu, hal ini merupakan konsekwensi dari tidak konsistennya aliran polimer

41

yang terjadi, dan juga terdapat bead hal ini dikarenakan larutan polimer tidak tercampur sempurna, diduga kurangnya pemanasan dan ultrasonikasi.

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan data yang diperoleh pada penelitian ini, maka dapat disimpulkan bahwa:

1. Serat lignin yang dibuat dari isolasi ampas tebu menggunakan metode Electrospinning merupakan metode yang tepat. Proses Electrospinning yang digunakan sangat sederhana, serat lignin dapat terbentuk dilihat dari ada penambahan gugus baru pada FT-IR.

2. Alasan dilakukan penambahan Polvinil alkohol pada larutan lignin adalah untuk meningkatkan viskositas dari larutan, dimana polivinil alkohol memiliki berat molekul yang tinggi, sehingga dapat meningkatkan viskositas larutan.

5.2 Saran

1. Disarankan penelitian selanjutnya dapat membuat variasi penambahan lignin untuk mendapatkan variasi yang paling tepat sehingga hasil serat yang dihasilkab lebih maksimal

2. Disarankan penelitian selanjutnya agar melakukan analisa Transmission Electron Microscopy untuk mengetahui ukuran partikel dari serat yang diperoleh.

45

DAFTAR PUSTAKA

Ago, M. et al. 2012. “. Lignin-Based Electrospun Nanofibers Reinforced with Cellulose Nanocrystals. Biomacromolecules.”

Bahmid, Dkk. 2014. “Pengaruh Ukuran Serat Selulosa Asetat Dan Penambahan Dietilen Glikol (DEG) Terhadap Sifat Fisik Dan Mekanik Bioplastik, Jurnal Teknologi Industri Pertanian 24, Vol 3, Pp. 226-234.” Vol 3.

Bowyer et al. 2003. “Forest Product and Wood Science an Introductin.” (Fourth Edition).

Carraher. 2006. “Polymer Chemistry.” Seventh Ed(Taylor & Francis Group, LLC New York).

Davin LB, Dkk. 2005. 2005. Davin LB, Lewis NG. 2005. Lignin Primary Structures and Dirigent Sites. Current Opinion in Biotechnology.

Dewi, Dkk. 2018. “SINTESIS NANOSELULOSA ASETAT DARI AMPAS SAGU DENGAN METODE ELECTROSPINNING.”

Gea, dkk. 2018. “Selulosa Karakterisasi Dan Pemanfaatan Sebagai Biomaterial.”

(USU Press).

Ginting, A., Dkk. 2005. “Penentuan Parameter Uji Dan Ketidakpastian Pengukuran Kapasitas Panas Pada Differential Scanning Calorimeter.J.Tek.

Bhn.Nukl.Vol.1(1): 1-57.”

Gunawan, dkk. 2010. “Karakterisasi Spektrofotometri IR Dan Scanning Electron Microscopy (SEM) Sensor Gas Dari Bahan Polymer Poly Ethelyn Glycol (PEG).” (Jurnal ISSN : 1979-6870).

Gupta, Arun Kumar, Smita Mohanty, and S K Nayak. 2015. “Preparation and Characterization of Lignin Nanofibre by Electrospinnig Technique.”

(September).

Indrainy, M. 2005. Kajian Pulping Semimekanis Dan Pembuatan Handmade Paper Berbahan Dasar Pelepah Pisang. (.

Lubis, A.A. 2007. Isolasi Lignin Dari Lindi Hitam (Black Liquor), Prosess Pemasakan Pulp Soda Dan Pulp Sulfat (Kraft),.

Manurung, H. 2009. “Manurung, Harisyah, ‘Pemanfaatan Lignin Dari Lindi Hitam Sebagai Bahan Baku Perekat Lignin Resorsinol Formaldehida (LRF)’. Skripsi.

Sumatera Utara: Fakultas Pertanian, Universitas Sumatera Utara, 2009.”

46

Moubarik, A. 2013. “Moubarik, A., Grimi, N., Boussetta, N., and Pizzi A., 2013, Isolation and Characterization of Lignin from Moroccan Sugarcane

Bagasse:Production of Lignin-Phenol-Formaldehyde Wood Adhesive, Industrial Crops and Products, 45, 296-302.”

Moubarik et al. 2013. “Isolation and Charactarization of Lignin from Moroccan Sugarcane Bagasse.”

Mubin A. & Fitriadai, R. 2005. “Upaya Penurunan Biaya Produksi Dengan Memanfaatkan Ampas Tebu Sebagai Penganti Bahan Penguat Dalam Proses Produksi Asbes Semen.” 16,: hal. 10-19.

Mudzakir, dkk. 2008. “Penuntun Praktikum Kimia Anorganik.” Bandung :

Muhaimin, Dkk. 2014. “Fabrikasi Nanofiber Komposit Nanoselulosa/PVA Dengan Metode Electrospinning, Prosiding Pertemuan Ilmiah XXVIII HFI Jateng &

DIY, Pp.” : 62–65.

Nasution. 2011. “Metode Research Penelitian Ilmiah. Jakarta: PT Bumi Aksara.”

(Jakarta: PT Bumi Aksara).

Nuryanto, eka. 2000. “Isolasi Dan Degradasi Lignin Dari Lindi Hitam Pulp Tandan Kosong Sawit Secara Kimia, Tesis Magister Kimia. ITB Press.Bandung.”

Ohkawa., dkk. 2006. “Chitosan Nanofiber, Biomacromolecules.”

Peters. 2011. “Material Revolution: Sustainable and Multi-Purpose Material for Design and Architecture.” (Birkhauser Publisher, Switzer land).

Purnawan, C., Wantini, dkk. 2012. “Pemanfaatan Limbah Ampas Tebu Untuk Pembuatan Kertas Dekorasi Dengan Metode Organosolv.”

Rostika, Dkk. 2002. “Karakteristik Lignin Dari Limbah Pemasakan Kayu Hutan Tanaman Industri (HTI) Secara Kromatografi. Balai Besar Penelitian Dan Pengembangan Industri Selulosa; Departemen Perindustrian Dan Perdagangan.

Bandung. 42 (2): 67-74.”

Sagala. 2013. “Konsep Dan Makna Pembelajaran. Bandung: Alvabeta.”

Samsuri, M, dkk. 2007. “Pemanfaatan Sellulosa Bagas Untuk Produksi Ethanol Melalui Sakarifikasi Dan Fermentasi Serentak Dengan Enzim Xylanase.”

Schiffman, Jessica D, and Caroline L Schauer. 2008. “A Review : Electrospinning of Biopolymer Nanofibers and Their Applications A Review : Electrospinning of Biopolymer Nanofibers and Their Applications.” 3724(May).

Setiati, R dkk. 2016. “OPTIMASI PEMISAHAN LIGNIN AMPAS TEBU DENGAN MENGGUNAKAN NATRIUM HIDROKSIDA 1Rini Setiati,

47

2Deana Wahyuningrum, 3Septoratno Siregar, 4Taufan Marhaendrajana.”

Steenis, V. 2006. “Flora. Cetakan Kelima. Jakarta: PT. Pradya Paramita.”

Stevens. 2007. Kimia Polimer.

Sugesty. 1991. “Pemanfaatan Limbah Tanaman Padi Untuk Bahan Baku Kertas Kualitas Ekspor, Proyek Pengembangan Dan Pelayanan Teknologi Industri Selulosa, Bandung.”

Wahyudi, T. 2011. “PEMBUATAN SERAT NANO MENGGUNAKAN METODE ELECTROSPINNING Oleh: Tatang Wahyudi, Doni Sugiyana.”

Widjanarko, et al. 2006. “Aspek Pertahanan Dalam Pengendalian Alih Fungsi Lahan Pertanian (Sawah). Prosiding Seminar Nasional Multifungsi Lahan Sawah : Pusat Penelitian Dan Pengembangan BPN. Jakarta.”

48

Lampiran 1 Hasil Penelitian 1. Lignin

2. Larutan PVA 10%

3. Larutan lignin/PVA

49

4. Serat PVA 10%

5. Serat lignin/PVA

6. Pembuatan serat PVA

50

7. Pembuatan serat PVA/lignin

51

Lampiran 2 FT-IR 1. Lignin

2. Larutan PVA

52

3. Serat PVA

53

4. Serat lignin/PVA

54

Lampiran 3 hasil DSC 1. Hasil DSC serat PVA

2. Hasil DSC serat lignin/PVA

55

Lampiran 4 Viskositas dan konduktifitas

1. Tabel Hasil Viskositas dan Konduktivitas

No Lignin Viskositas (Nm/S2 Konduktivitas (S/cm-1

1 0 3,025 323,4

2 0,5 5,020 402,7

56

Lampiran 5 Hasil SEM 1. Serat PVA 10%

a. Pada perbesaran 5000x

2. Serat Lignin/PVA

b. Pada perbesaran 5000x