57

BAB III

SOLUSI BISNIS

3.1 Alternatif Solusi Bisnis

Berdasarkan kajian value chain dan supply chain batubara pada bagian eksplorasi isu bisnis terdapat beberapa alternatif solusi bisnis dalam berinvestasi pada industri batubara.

Alternatif solusi bisnis yang dapat dilaksanakan yang terlibat langsung dengan supply chain batubara adalah :

1. Pemilik KP dengan penambangan swakelola

2. Pemilik kuasa pertambangan (KP) dengan penambangan oleh kontraktor 3. Kontraktor penambangan batubara

4. Usaha transportasi darat (dari stockpile ke loading port) 5. Pemilik jalan tambang

6. Loading point / pelabuhan muat batubara termasuk proses blending 7. Usaha transportasi sungai (Tug & Barges)

8. Usaha Transportasi Laut (Transshipment)

Disamping itu terdapat beberapa supporting activity dalam industri batubara diantaranya :

1. Asuransi

2. Konsultan (Tenaga Kerja, Pajak, Surveyor, dll) 3. Developer Jalan

58 3.2 Analisis Solusi Bisnis

Sifat dari tiap alternatif solusi bisnis pada bagian 3.1 adalah mutually exclusive di mana bila perusahaan memilih untuk melaksanakan salah satu kegiatan usaha maka kegiatan usaha lain tidak dapat dilaksanakan. Hal ini berhubungan dengan peraturan tak tertulis yang berlaku di daerah Kalimantan Selatan dimana seluruh kegiatan usaha yang terlibat dalam value chain batubara tidak boleh dikuasai oleh satu pihak.

Agar diperoleh optimasi keuntungan dalam berinvestasi, maka pilihan kegiatan usaha yang tersedia harus di analasis terlebih dahulu untuk menentukan kegiatan usaha yang paling feasible. Aspek aspek yang dianalisis dalam penentuan solusi bisnis ini didasarkan pada kriteria yang di bahas pada bagian 2.x dengan penekanan pada aspek aspek dibawah ini :

1. Aspek legal (peraturan perundangan dan perizinan) 2. Aspek pemasaran

3. Aspek finansial (NPV, Payback period, IRR dan jumlah initial investment) 3. Aspek Teknis dan manajemen operasi

59 3.3 Pemilik KP dengan Penambangan Swakelola

Salah satu stakeholder dalam industri batubara adalah pemilik KP. KP atau PKP2B wajib dimiliki oleh perusahaan yang melakukan kegiatan penambangan batubara. Tanpa dokumen KP maka kegiatan penambangan batubara tersebut adalah illegal. Pemilik KP dapat berupa individu, koperasi maupun perusahaan berbadan hukum.

Dalam UU.11 tahun 1967, konsesi atas wilayah penambangan tidak dibatasi namun menurut RUU Minerba yang akan diberlakukan terdapat pembatasan wilayah penambangan dengan ketentuan :

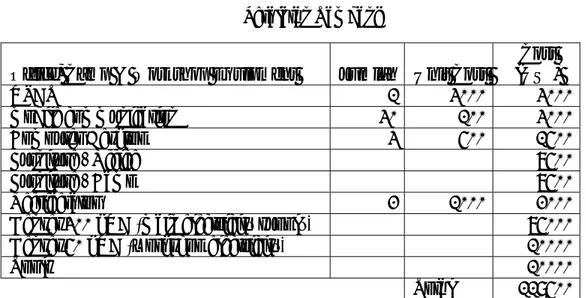

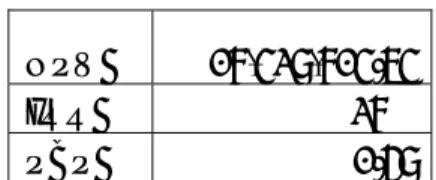

Tabel 3.1

Luas wilayah penambangan menurut jenis pemilik KP

Pemilik KP Eksplorasi Eksploitasi

Individu - 1 Ha

Koperasi - 10 Ha

Perusahaan (CV / PT) 50.000 Ha 15.000 Ha

Dari tabel diatas terlihat jelas bahwa perusahaan adalah jenis pemilik KP yang memiliki wilayah penambangan paling luas dengan perbedaan yang signifikan. Oleh karena itu investor yang akan melakukan investasi penambangan batubara disarankan untuk memakai nama perusahaan dalam permohonan izin PKP2B.

Untuk memperoleh PKP2B, suatu perusahaan dapat mengajukan permohonan PKP2B pada Departemen ESDM dengan langkah-langkah yang telah dijelaskan pada bagian 2.2.3 dengan perkiraan biaya sebagai berikut :

60 Tabel 3.2

Deskripsi Biaya Permohonan PKP2B

Deskripsi Biaya Permohonan alokasi wilayah

penambangan Rp.10,000,000,-

KP Eksplorasi 0.1 US$ per hektar 1 tahun pertama Dead Rent Eksploitasi 0.1 US$ per hektar selama masa produksi

Dalam penghitungan financial feasibility study, asumsi yang digunakan pada jumlah cadangan dan kapasitas produksi adalah :

• Luas Lahan = 500 Ha

• Harga Lahan = 100 juta / hektar

• Jumlah cadangan (mineable reserves) = 20 juta ton

• Parameter Cadangan : Batubara kalori 6000 (adb) dengan harga 52 US$ / ton (fob)

• Sasaran Produksi = 2.4 juta ton per tahun.

• Biaya transportasi darat

• Biaya transportasi tongkang sungai

• Biaya survey = 0.23 US$ / ton

• Cost of debt = 11 %

• Cost of Equity = 15 %

61 Pemilik KP memiliki kewajiban community development pada masyarakat sekitar tambang. Biaya yang dikeluarkan untuk community development ini (termasuk pungli) adalah sebesar Rp.17,500,- / ton batubara yang diproduksi.

Dari asumsi – asumsi diatas penyusunan analisis kelayakan usaha berdasarkan NPV adalah sebagai berikut.

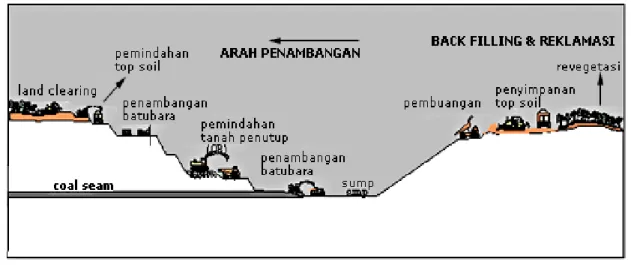

3.3.1 Aspek Teknis Penambangan Batubara Sistem Terbuka

Dua aspek penting dalam pekerjaan perencanaan tambang adalah perancangan penggalian atau penentuan batas akhir penambangan, serta pentahapan dan penjadwalan produksi hingga ke perencanaan tahunan dan bulanan. Masukan yang diperlukan dalam perancangan penambangan adalah aspek tekno-ekonomik seperti kemiringan lereng tunggal dan lereng keseluruhan, biaya-biaya penambangan, pengolahan, pemurnian, Overhead, faktor-faktor perolehan (recovery) serta harga komoditas.

Keluaran yang dihasilkan adalah jumlah cadangan serta distribusi ton dan kadarnya, yang harus direncanakan tingkat produksi serta tahap-tahap penambangannya. Tingkat produksi batubara dan overburden yang direncanakan akan menentukan jumlah peralatan dan tenaga kerja yang dibutuhkan.

Tingkat produksi, pentahapan penambangan dan penjadwalan produksi menggunakan asumsi asumsi berikut :

1. Lokasi Proyek

Lokasi cadangan batubara di daerah kalimantan selatan rata-rata berjarak 5 – 20 km dari insfrastruktur jalan daerah yang telah ada. Fasilitas jalan ini rata-rata memiliki lebar 8 hingga 10 m, kemiringan tanjakan / turunan maksimum 8 derajat dan kondisi jalan rata-rata beraspal dengan ketebalan ± 5 cm.

62 2. Kondisi Geologi

Lithologi proyek terdiri dari mudstone, sandstone, siltstone dengan nodule siderite. Topografi terdiri dari 80% bukit bergelombang dan 20% dataran rawa (lahan gambut). Cadangan batubara biasanya terdiri atas 4 lapisan dengan ketebalan 2 – 4 meter. Kemiringan antara 14o – 21o dan HGI 45. jumlah cadangan tertambang (mineable reserves) berkisar antara 25 hingga 100 juta ton pada tingkat stripping ratio 1 : 8 hingga 1 : 10.1

3. Persiapan Lahan

Sebelum kegiatan penambangan dilakukan, perusahaan terlebih dahulu membangun infrastruktur jalan menuju lokasi proyek kemudian melakukan persiapan lahan berupa land clearing dari tumbuhan yang terdapat diatas areal rencana tambang.

Kondisi hutan di Kalimantan pada umumnya adalah hutan hujan tropis dengan pohon berdiameter batang rata-rata 30 cm. Pepohonan ini akan dipotong menggunakan chainsaw lalu ditarik dengan bulldozer CAT D7G atau yang sekelas ke tempat penampungan kayu yang telah ditentukan. Akar pohon, rumput dan alang – alang akan di dorong oleh bulldozer dan diangkut ke tempat pembuangan untuk di timbun.

4. Pemindahan tanah penutup (over burden)

Permukaan areal tambang biasanya terdiri atas tanah pucuk (lapisan paling atas) dan lapisan tanah penutup. Dua lapisan ini harus digali terlebih dahulu sebelum sampai ke lapisan batubara.

Tanah pucuk memiliki ketebalan 0.5 hingga 1 meter akan di pindahkan dengan di dorong oleh bulldozer atau digali menggunakan excavator yang kemudian

63 di muat ke dalam truck pengangkut lalu di angkut ke tempat penimbunan untuk selanjutnya di reklamasi.

Jenis tanah penutup biasanya terbagi ke dalam dua jenis yaitu tanah penutup yang dapat digali langsung dan tanah penutup yang harus dibor atau diledakkan terlebih dahulu (drilling & blasting) sebelum digali.

Tanah penutup yang dapat digali langsung di asumsikan memiliki ketebalan 5 – 10 meter dari permukaan tanah asli dengan kuantitas 25% dari overburden. Jenis tanah ini umumnya terdiri sub soil dan batuan lapuk yang diharapkan dapat digali langsung dengan excavator dengan kapasitas bucket 6 m3 dan diangkut dengan dump truk.

Tanah penutup yang harus di uraikan dengan pemboran dan peledakan umumnya batuan yang masih segar dengan perkiraan volume sekitar 70% dari overburden. Pada penambangan batubara dengan adb 5500 hingga 6000 pada umumnya batubara terletak pada lapisan yang tidak terlalu dalam sehingga tidak memerlukan pengeboran maupun peledakan terlebih dahulu untuk dapat memindahkan material penutup.

Proses pemindahan ini mempertimbangkan litologi batuan, kondisi lingkungan, target produksi dan produktivitas alat. Pada tahap awal penambangan, tanah penutup dibuang pada tempat penimbunan diluar pit, setelah cukup ruang pada areal pit maka pembuangan dilakukan di dalam areal pit dengan sistem backfilling.

3.3.2 Kriteria Teknis Rancangan Tambang

Penentuan rancangan / desain suatu tambang terbuka bergantung pada jumlah dan kondisi cadangan batubara di lokasi tambang. Pengetahuan akan hal ini di dapat dari kegiatan eksplorasi pendahuluan yang dilanjutkan oleh tahap eksplorasi detail.

64 Setelah tahapan eksplorasi pendahuluan diketahui bahwa cadangan yang ada mempunyai prospek yang baik, maka diteruskan dengan tahap eksplorasi detail. Proses penentuan rancangan tambang diperlihatkan pada gambar 3.1 di bawah ini :

Gambar 3.1

Kriteria Teknis Rancangan Tambang Dimana parameter teknis rancangan bergantung pada :

Site Characteristic (determine operating environment and equipment) • Altitude • Temperature range • Rainfall • Type of terrain • Power availability • Site Accessibility

• Skilled labor availability

Deposit Characteristic (determine type of mining and production equipment) • Overburden (depth, nature and degree of consolidation, spoil angle of repose) • Coal / Ore (thickness, pitch, physical properties)

• Hydrology

• Material properties (abrasiveness, stickiness, unit weight, swell) Site Characteristi Deposit Mine Parameters Type of Mining Mining Syste Equipme nt Unit Operation

65 Mine Parameters (determine scheduling, production and investment decision)

• Property limits • Production rates • Product quality • Mine life

• Reclamation requirement • Return on investment target • Cash flow availability

Kegiatan utama dalam eksplorasi detil adalah sampling dengan jarak yang lebih dekat (rapat), yaitu dengan memperbanyak test pit atau lubang bor untuk mendapatkan data yang lebih teliti mengenai penyebaran dan ketebalan cadangan (volume cadangan), penyebaran kadar/kualitas secara mendatar maupun tegak.

Dari sampling yang rapat tersebut dihasilkan cadangan terhitung dengan klasifikasi terukur, dengan kesalahan yang kecil (< 20%), sehingga dengan demikian perencanaan tambang yang dibuat menjadi lebih teliti dan resiko dapat dihindarkan.

Pengetahuan atau data yang lebih akurat mengenai kedalaman, ketebalan, kemiringan, dan penyebaran cadangan secara 3-Dimensi (panjang-lebar-tebal) serta data mengenai kekuatan batuan sampling, kondisi air tanah, dan penyebaran struktur (kalau ada) akan sangat memudahkan perencanaan kemajuan tambang, lebar/ukuran bahwa bukaan atau kemiringan lereng tambang. Juga penting untuk merencanakan produksi bulanan/tahunan dan pemilihan peralatan tambang maupun prioritas bantu lainnya

Rancangan harus didasarkan pada kriteria teknis tambang yang akan di pakai sebagai dasar pertimbangan untuk mencapai sasaran produksi dan efisiensi tanpa mengabaikan, kesehatan, keselamatan kerja dan lingkungan hidup (K3LH).

66 Kriteria teknis tersebut terdiri dari :

1. Jalan areal pertambangan

• Jalan areal pertambangan

Jarak angkut tanah penutup dari tambang ke dumping area maksimum 1 km yang di ukur dari titik tengah pit area menuju titik tengah dumping area. Lebar jalan 20 meter dengan kemiringan maksimum 8o

• Jalan menuju stockpile

Jalan angkut batubara dari pit ke stockpile / crushing plant bervariasi antara 10 hingga 30 km dengan lebar 15 m, maksimum tanjakan 8o. kondisi jalan beraspal dengan ketebalan ± 5 cm.

2. Pit

Pit penambangan dibentuk dengan sistem berundak-undak dengan jenjang 5 hingga 10 meter, kemiringan 45 – 60o, lebar working bench 40 meter dan panjang working bench 100 m.

3.3.3. Metoda Penambangan

Sebelum kegiatan penambangan dilakukan, perusahaan terlebih dahulu membangun infrastruktur jalan menuju lokasi proyek kemudian melakukan land clearing (cut timber), lalu membuat pit penambangan cara memindahkan material penutup (overburden) untuk mulai menambang batubara.

Penambangan batubara tambang terbuka dilakukan dengan sistem backfill dimana pada tahap awal tanah penutup dibuang ke luar tambang hingga ketinggian tertentu untuk kemudian di reklamasi. Jarak angkut tanah penutup maksimum 1 km, kemiringan tanjakan / turunan maksimum 8o dan lebar jalan minimum 20 m. Selain itu juga dibuat saluran air untuk mengalirkan air tanah keluar dari areal pit.

67 Setelah lapisan air tanah dilewati, penggalian dilanjutkan dengan terus memindahkan material penutup hingga lapisan batubara dicapai. Secara umum tahapan penambangan batubara adalah seperti diperlihatkan pada gambar 3.2 dibawah ini.

Gambar 3.2 Metode penambangan

3.3.4. Pemilihan Armada Utama Tambang dan Peralatan Pendukung

Peralatan penambangan akan menggunakan truck-shovel system dengan pertimbangan utama sebagai berikut :

a. secara teknologi mudah dimengerti dan diaplikasikan b. fleksibel terhadap perubahan-perubahan kondisi tambang

c. suku cadang mudah didapat sehingga perawatan armada tambang dapat dilakukan dengan baik

d. tidak memerlukan biaya insfrastruktur yang besar pada saat mulai operasi. Armada tambang ditentukan berdasarkan pertimbangan efisiensi, produktifitas, K3LH, biaya pengadaan dan dukungan purna jual.

68 Armada utama Tambang :

1. Bulldozer

Gambar 3.3

Bulldozer Komatsu D375-A5

2. Drilling Machine

Gambar 3.4 Drilling Machine 6.5”

69 3. Hydraulic Excavator

Gambar 3.5

Hydraulic Excavator Komatsu PC200-7

4. Hydraulic Shovel

Gambar 3.6 Komatsu PC4000-6

70 5. Wheel Loader

Gambar 3.7

Wheel Loader Komatsu WA 600-3

6. Motor Grader

Gambar 3.8

71 7. Compactor

Gambar 3.9

Compactor Caterpillar CA-511DD

8. Dump Truck

Gambar 3.10

Dump Truck Hino FM 260 JD Kapasitas = 15 bcm (4.5 m x 2.3 m x 1.4 m)

72 9. Truk air

Gambar 3.11

Truk Air Mitsubishi kapasitas 8000 lt

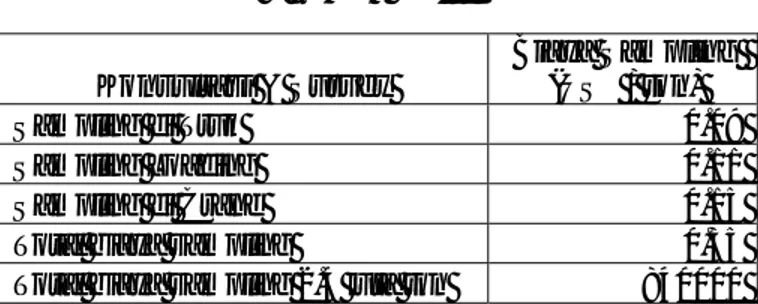

Keperluan armada berdasarkan aplikasinya dapat dilihat pada tabel 3.3 Tabel 3.3

Armada Utama Tambang

No. Armada Tipe Kapasitas Aplikasi

1 Bulldozer D375A-5 13.7 m3 Pembersihan lahan pengupasan tanah pucuk, perataan areal oit

2 Drilling Machine

6.5 inchi Pengeboran dan peledakan

3 Hydraulic Excavator

PC1800-6 12 m3 Pengupasan dan pemuatan tanah penutup / batubara

PC750SE-7 4 m3 Pengupasan dan pemuatan

tanah penutup / batubara 4 Wheel

Loader

WA 600-3 6 – 11 m3 Pemuatan batubara

5 Dump Truck Hino FM 260

73 6 Motor

Grader

GD511A-1 3.7 m3 Perawatan jalan

7 Kompaktor CA-511DD 15 ton Perawatan jalan 8 Hydraulic

Shovel

PC3000-1 15 m3 Pemuatan batubara

9 Truk Air Mitsubishi 8000 liter Perawatan jalan dan penyiraman batubara

Sarana pendukung dan Peralatan tambang

Sarana pendukung dan peralatan yang diperlukan untuk aktivitas pertambangan batubara diperlihatkan pada tabel 3.4 berikut biaya investasi yang diperlukan :

Tabel 3.4

Sarana Pendukung dan Peralatan Tambang

Mine Office

Luas

(m2) (US$) Cost Superintendent, planning & production 20 80 1600

Pit and shift supervision 20 80 1600

Total 3200

Processing Office

Cost (US$)

Plant Super Intendent 20 80 1600

Production Shift Forement 45 80 3600

Control Room 25 80 2000

Computer Room 25 80 2000

Total 9200

Construction Camp

Luas

(m2) Unit Cost (US$) Cost

Management Mess 45 80 3600

Guest House 25 80 2000

Staff Mess 60 80 4800

Operator & Mechanic Mess 270 80 21600

Laundry Unit 20 80 1600

74

Kitchen & Dining Room 20 80 1600

Camp Office 30 80 2400 Total 39200 Workshop Luas (m2) Unit Cost Cost (US$) Garage 300 20 6000 Repair facility 90 100 9000 Washing Bay 50 50 2500 Warehouse 90 80 7200 Total 24700 Fuel Storage Luas

(m2) Unit Cost (US$) Cost Fuel Storage Facility (10000 litre) 25 20000

Fuel Station 25

Total 20000

Peralatan Tambang 1. Crushing Plant

Gambar 3.12

75 2. Conveyor Belt

Gambar 3.13

Conveyor belt kapasitas 460 – 600 ton / jam

3. Generator Set

Gambar 3.14

76 4. Pompa Air

Gambar 3.15

Pompa Air kapasitas 1.5 m3 / detik

5. Peralatan tambang, peralatan bengkel, suku cadang armada utama, bahan peledak, dll.

Tabel 3.5 Peralatan Tambang

Office, Camp & Workshop Equipment Jumlah Unit Cost

Cost (US$) VSAT 1 3000 3000 mobile communication 30 100 3000 Computer Desktop 3 500 1500 Furniture - Office 7500 Furniture - Camp 7500 Refrigerator 2 1000 2000

Genset 300 kVA (main electricity supply) 75000 Genset 50 kVA (workshop electricity) 10000

Tools 10000

77 3.3.5. Perhitungan Jumlah Hari Kerja dan Jadwal Kerja

Tambang beroperasi selama selama 24 jam terbagi dalam 3 shift masing masing 8 jam dengan perhitungan jam kerja mempertimbangkan kehillangan jam kerja akibat hujan, perawatan armada tambang dan dan hari libur.

Perkiraan Kehilangan Jam Kerja Akibat Hujan

Berdasarkan pengelompokan pola distribusi curah hujan rata-rata bulanan di seluruh wilayah Indonesia, maka secara klimatologis wilayah Indonesia terdiri atas :

• Daerah - daerah yang mempunyai batas yang jelas antara periode musim hujan dan periode musim kemarau, yang selanjutnya disebut daerah Zona Musim (ZOM).

• Daerah – daerah yang tidak mempunyai batas yang jelas antara periode musim hujan dan musim kemarau, yang selanjutnya disebut daerah Non ZOM.

Berdasarkan hasil pengolahan dan analisis data periode 30 tahun (1971 – 2000) wilayah Indonesia terdiri atas 220 Zona Musim (ZOM), yaitu Sumatera 26 ZOM, Jawa 94 ZOM, Bali 13 ZOM, Nusa Tenggara Barat 14 ZOM, Nusa Tenggara Timur 20 ZOM, Kalimantan 16 ZOM, Sulawesi 22 ZOM, Kepulauan Maluku 8 ZOM dan Papua 7 ZOM.

Untuk Kalimantan, karena lokasinya berdekatan dengan garis khatulistiwa, maka perubahan iklim cukup teratur dimana musim kemarau dimulai antara bulan mei / juni hingga bulan September / oktober. Data tahun 2007 menunjukkan musim hujan mulai terjadi pada awal nopember 2007 hingga april 2008 yang mengakibatkan penurunan produksi sebesar rata rata 28 % dari 15 juta ton / bulan menjadi 12 juta ton.

78 Gambar 3.16

Pembagian wilayah Kalimantan menurut curah hujan

Data BMG tahun 2008 menunjukkan curah hujan untuk daerah sungai danau termasuk golongan atas normal dengan Curah hujan 100 – 300 mm / bulan.

79 Tabel 3.6

Curah Hujan Bulanan Daerah Kalimantan Selatan Bulan Frekuensi (hari / bulan) Curah Hujan (mm) Lama Hujan (jam) Lama Slip (jam) Total (jam) Januari 15 150 – 250 45 30 75 Februari 15 150 – 250 45 30 75 Maret 15 150 – 250 45 30 75 April 5 50 – 100 15 10 25 Mei 5 50 – 100 15 10 25 Juni 5 50 – 100 15 10 25 Juli 5 50 – 100 15 10 25 Agustus 5 50 – 100 15 10 25 September 10 100 – 200 30 20 50 Oktober 15 150 – 250 45 30 75 November 20 150 – 250 60 40 100 Desember 15 150 - 250 45 30 75 Total 390 260 650

Perhitungan Jam Kerja

Selain berkurang akibat hujan, ketersediaan hari kerja juga berkurang karena adanya hari libur nasional. Hari libur nasional diasumsikan berjumlah 10 hari dengan perincian :

1. libur hari raya idul fitri 2 hari, hari raya idul adha 1 hari, maulid nabi 1 hari 2. libur hari raya natal 1 hari, paskah 1 hari, kenaikan isa al-masih 1 hari. 3. libur tahun baru 1 hari

80 4. libur hari raya imlek 1 hari

5. libur peringatan kemerdekaan RI 1 hari

Ketersediaan Jam Kerja

Tabel 3.7

Ketersediaan Jam Kerja

Perincian Jumlah Satuan

Hari Kalender 365 Hari

Hari Libur 10 Hari

Kehilangan Jam Kerja

Karena Hujan 27 hari

Ketersediaan Hari Kerja 328 Hari

Kehilangan Waktu Makan, perawatan, isi solar, dan penyiraman

0.75 Jam / shift

Jumlah Shift per Hari 3 shift per hari @ 8 jam Kehilangan waktu ganti

shift 0.25 Jam

Jam Kerja Tersedia 21 Jam / hari

Efisiensi dari Mechanical availability dan etos kerja

85 %

Jam Kerja Efektif 21 x 328 x 0.85 = 5854.8 Jam / tahun

3.3.6. Penentuan Kapasitas Produksi

Jumlah cadangan batubara adalah sebesar 20.000.000 ton. Jumlah material penutup (overburden) diperkirakan sebesar 200.000.000 bcm. Nisbah pengupasan (stripping ratio) adalah 1 : 10.

81 Sasaran produksi bulanan untuk batubara adalah sebesar 200 ribu ton per bulan. Dengan produksi bulanan yang konstan, tambang diharapkan mampu menghasilkan batubara sebesar 2.4 juta ton per tahun. Jumlah ini setara dengan 2.4 / 1.3 = 1.8 juta bcm batubara. Dengan stripping ratio 1 : 10, jumlah material penutup adalah sebesar 18.000.000 bcm/tahun, dengan jumlah hari kerja adalah 328 hari kerja per tahun. Selanjutnya dari sasaran produksi tahunan, dapat diketahui pula sasaran produksi harian dan sasaran produksi per jam, yaitu:

• Sasaran produksi batubara/hari adalah : 2.400.000 ton/tahun

Sc =

328 hari/tahun = 7317 ton / hari

= 7317 ton batubara = 7317/ 1.3 = 5625 bcm / hari

Ket : density batubara berkisar antara 1100 hingga 1500 kg / m3 bergantung pada jenis batuan. Untuk jenis sub bitumen besarnya density batubara adalah 1300 kg / m3

Sasaran produksi batubara/jam adalah : 7317 ton/tahun

Sc =

21 jam/hari x 0.85 = 410 ton / jam

• Sasaran pengupasan material penutup/hari adalah : 18,000,000 bcm/tahun

Sob =

328 hari/tahun = 54,878 bcm / hari

• Sasaran pengupasan material penutup/jam adalah :

54,878 bcm/hari Sob =

82 Laju Pemboran

Laju pemboran dapat dihitung dengan rumus : H x 3600

P =

Ct x E

dimana :

P = laju pemboran, m/jam H = kedalaman lubang bor, detik

Ct = waktu daur (cycle time) alat bor, detik E = efisiensi kerja (lihat Tabel 3.4)

Dalam penambangan ini diasumsikan satu areal tambang membutuhkan 1 alat bor (drilling machine). Biaya peledakan adalah US$ 0.17 / bcm.

3.3.7 Perhitungan Produktivitas Alat Produksi Armada Utama

Alat gusur dorong (bulldozer)

Kapasitas produksi bulldozer dapat dihitung dengan rumus sebagai berikut : 3600

Qb = A x B x

Ct x e x E

dimana :

Qb = produksi bulldozer, m3/jam A = kapasitas bilah (blade)

B = faktor bilah = 0,80 ( lihat tabel 3.2) Ct = waktu daur (cycle time), detik

83 e = faktor kemiringan pendorong = 0,85

E = efiseiensi kerja = 0,83 (lihat Tabel 3.4) Penggusuran dan penggaruan material penutup

• Bulldozer Komatsu D375-A5 3600 Qb = 13.7 x 0,9 x 32 x 0,85 x 0,83 = 978.6 m3/jam ≈ 979 m3/jam 979 = 1,40 *2 = 700 bcm/jam Tabel 3.2 Faktor bilah (blade)

Kondisi pendorong (dozing) Faktor bilah

mudah (easy dozing) rata-rata (avarage dozing)

agak sulit (rather difficult dozing) sulit (difficult dozing)

1.1~ 0.9 0.9 ~ 0.7 0.7 ~ 0.6 0.6 ~ 0.4

Alat gali-muat (hydraulic excavator dan hydraulic loading shovel)

Untuk mengetahui produksi alat gali muat dapat dihitung dengan rumus sebagai berikut :

*2 Faktor pengembangan material “

84 3600

Qe = A x Bf x

Ct x E Dimana :

Qe = produksi alat gali muat, bcm/jam A = volume mangkuk (bucket), m3

Bf = faktor mangkuk = 0,90 (bucket factor; lihat tabel 3.8) Ct = waktu daur (cycle time), detik

E = efisiensi kerja = 0,83 (lihat Tabel 3.9)

Alat gali-muat untuk material penutup dan batubara

• hydraulic excavator Komatsu PC1800-6 3600 Qe = 12 x 0,90 x 30 x 0,83 = 1075 m3/jam 1075 = 1,40* = 768 bcm/jam

• hydraulic excavator Komatsu PC750SE-7 3600 Qe = 4 x 0,90 x 30 x 0,83 = 358 m3/jam 699,00 = 1,40* = 256 bcm/jam

85 3600 Qe = 15 x 0,90 x 45 x 0.83 = 896.4 m3/jam 896.4 = 1,40* = 640 bcm/jam Tabel 3.8

Faktor mangkuk (bucket)

Kondisi penggalian Faktor mangkuk

Mudah (easy digging) 1.1 ~ 1.2

Rata-rata (average digging) 1.0 ~ 1.1 Agak sulit (rather difficult digging) 0.8 ~ 0.9

Sulit (difficult digging) 0.7 ~ 0.8

Tabel 3.9

Efisiensi operasi dan faktor kerja

Penggolongan Efisiensi (menit/jam) Faktor kerja

Baik 55 0,92

Rata-rata 50 0,83

Sedang 45 0,75

86

• Truk curah (dump truck)

Untuk mengetahui produkksi truk curah dapat dihitung dengan rumus sebagai berikut : 3600 Qt = A x Ct x E 5) dimana :

Qt = produksi truk curah (dump truck), bcm/jam A = volume bak (bucket), m3

Ct = waktu daur (cycle time), detik

E = efisiensi kerja = 0,83 (lihat Tabel 3.9)

Alat angkut material penutup ke waste dump dengan jarak angkut 1 km dan batubara ke stock room dengan jarak angkut 1 km menggunakan truk curah (dumptruck) Hino FM 260 JD

3600 Qt = 20 x

720 x 0,92 = 92 m3/jam

Kapasitas Produksi Unit Penunjang

• wheel loader (pemuatan batubara)

produksi wheel loader sebagai unit penunjang di mine stockyard dapat dihitung dengan rumus :

3600 Qwl = A x Bf

Ct x E 5)

87 dimana :

Qwl = produksi wheel loader, bcm/jam A = volume mangkuk (bucket), m3

Bf = faktor mangkuk = 1,00 (bucket factor ; lihat Tabel 3.8) Ct = waktu daur (cycle time), detik

E = efisiensi kerja = 0,83 (lihat Tabel 3.9) Produksi wheel loader Komatsu WA600-3

3600 Qwl = 8 x 1,00 x

45 x 0,92 = 589 m3/jam

• Kompaktor (pemadatan jalan)

Produksi unit gilas jalan (compactor) dihitung dengan rumus : W x V x H x 1000

Qa =

n x E

dimana :

Qa = produksi compactor, m2/jam

W = lebar penggilasan efektif = 0,20 (lihat Tabel 3.10) V = kecepatan, km/jam

H = tebal penggilasan tiap lapis (0,20 ~ 0,50 m) n = jumlah trip penggilasan = 4,00 (lihat Tabel 3.11) E = efisiensi kerja = 0.92 (lihat Tabel 3.9)

88 Produksi compactor Caterpillar CA-511DD adalah :

0,20 x 4,00 x 0,20 x 1.000 Qa =

4,00 x 0,92

= 33,20 m2/jam

Tabel 3.10

Lebar penggilasan efektif 11)

Jenis alat Lebar penggilasan efektif

Macadam roller 0.2 m

Tandem roller 0.2 m

Soil compactor 0.2 m

Tire roller 0.3 m

Large vibratory roller 0.2 m

Small vibratory roller 0.1 m

89 Tabel 3.11

Jumlah trip penggilasan

Jenis alat Jumlah trip

Tire roller 3 – 5

Raod roller 4 – 8

Vibration roller 4 – 12

Soil compactor 4 – 12

• Motor Grader (perataan jalan)

Produksi unit perata jalan (motor grader) dihitung dengan rumus : Qg = V x ( Le – Lo ) x 1000 x E 5)

dimana :

Qg = produksi motor grader, m2/jam

V = kecepatan = 4,00 km/jam (lihat Tabel 3.12) Le = panjang bilah efektif = 3,20 (lihat Tabel 3.13)

Lo = lebar overlap untuk perataan yang bersebelahan = 0,30 m E = efisiensi kerja = 0,83 (lihat Tabel 3.4)

Produksi motor grader Komatsu GD511A-1 adalah : Qg = 4,00 x (3,20 – 0,30) x 1000 x 0,83

90 Tabel 3.12

Kecepatan kerja motor grader Jenis kegiatan Kecepatan

Perbaikan jalan 2 – 6 km/jam

Trenching 1,6 – 4 km/jam

Bank finishing 1,6 – 2,6 km/jam

Snow removal 7 – 25 km/jam

Field grading 1,6 – 4 km/jam

leveling 2 – 8 km/jam

Tabel 3.13

Panjang bilah (blade) efektif

Panjang bilah efektif (m) Panjang bilah

(m) Sudut bilah 60 Sudut bilah 45

2.2 1.9 1.6 2.5 2.2 1.8 2.8 2.4 2.0 3.05 2.6 2.2 3.1 2.7 2.2 3.4 2.9 2.4 3.7 3.2 2.6 4.0 3.5 2.8 4.3 3.7 3.0 4.9 4.2 3.5

91

• Water Sprayer Truck

Produksi unit penyiraman jalan dihitung dengan rumus : Qs = V x ( Li – Lx ) x 1000 x E 5)

dimana :

Qs = produksi water sprayer truck, m2/jam

V = kecepatan water sprayer truck = 15,00 km/jam Li = lebar penyiraman efektif = 3,20m

Lx = lebar overlap penyiraman = 0,30 m E = efisiensi kerja = 0,83 (lihat Tabel 3.4)

Produksi truk penyiraman jalan (water sprayer) Mitsubishi adalah : Qs = 15,00 x (3,20 – 0,30) x 1000 x 0,83

= 36.105 m2/jam 3.3.8 Perhitungan Jumlah Alat

Jumlah alat yang dibutuhkan agar dapat memenuhi sasaran produksi dapat dihitung dengan rumus :

Sasaran produksi/hari Jumlah alat =

Produksi alat/jam x 21 jam/hari x 0.85 x % vol pekerjaan

Jumlah cadangan alat disesuaikan dengan jumlah kebutuhan alat, yaitu :

• kebutuhan alat ≤ 5 unit, maka tidak ada cadangan alat

• kebutuhan alat > 5 unit, maka cadangan alat adalah 1/5 jumlah kebutuhan alat Pembersihan lahan

92 250,00 pohon/hari *3

Chain saw =

7,00 pohon/jam x 21 jam/hari x 0.85 x 100 % ≈ 2,00 unit

Penggusuran dan penggaruan tanah pucuk Jumlah kebutuhan bulldozer

Jumlah tanah pucuk adalah yang harus digusur dan digaru menurut kajian lithologi adalah 54,878 bcm.

54,878 bcm/hari *) Komatsu D375A-5 =

700 bcm/jam x 21 jam/hari x 0.85 x 100 % = 4.39 ≈ 5 unit

Jumlah kebutuhan hydroulic excavator Pemuatan material penutup di areal pit

• Komatsu PC1800-6 54,878 bcm/hari Komatsu PC1800-6 = 768 bcm/jam x 21 jam/hari x 0.85 x 70 % = 3 unit • Komatsu PC750SE-7 54,878 bcm / hari Komatsu PC750SE-7 = 256 bcm/jam x 21 jam/hari 0.85 x 30 % = 3.6 ≈ 4 unit 3 Asumsi penyusun

93 Cadangan excavator = 1 unit

Pemuatan material batubara di areal pit

Pemuatan batubara di areal pit dilakukan dengan hydroulic excavator Komatsu PC750SE-7.

5,625 bcm / hari Komatsu PC750SE-7 =

256 bcm/jam x 21 jam / hari x 0.85 x 100 % = 1.23 ≈ 2 unit

Pengangkutan material penutup dan batubara Jumlah batubara : 5,625 bcm

Jumlah material penutup : 54,878 bcm

Total : 60,503 bcm

Jumlah kebutuhan truk curah pengangkut material penutup dan batubara 60,503 bcm/hari

Hino FM 260 JD =

23.4 bcm/jam x 21 jam/hari x 0.85 x 100 %

≈ 115 unit

Maka jumlah cadangan truk curah Komatsu HD 785-3 adalah 1/5 x 115 unit ≈ 23 unit Total kebutuhan truk = 138 unit.

Pemuatan batubara ke crushing plant di stockroom / stockpile Jumlah kebutuhan loading shovel

5,625 ton / hari Komatsu PC3000-1 =

94

= 0.56 ≈ 1 unit

Pemuatan batubara ke truk pengangkut

Pemuatan batubara yang telah diproses ke dalam truk pengangkut untuk di angkut ke loading point dilakukan dengan menggunakan wheel loader. Seperti ditunjukkan pada gambar 3.17

Gambar 3.17

Proses pemuatan batubara menggunakan wheel loader Jumlah kebutuhan wheel loader

5,625 bcm / hari Komatsu WA 600-1 =

589 bcm/jam x 21 jam/hari x 0.85 x 100 % = 0,53 ≈ 1,00 unit

Konsumsi bahan bakar dan pelumas armada tambang

Konsumsi bahan bakar menggunakan bahan bakar jenis solar yang dipasok dari pertamina. Perhitungan pelumas (oil & grease) dilakukan dengan menghitung konsumsi rata-rata pelumas per satu jam. Termasuk dalam oil & grease adalah oli

95 mesin, oli transmisi, oli final drive, oli hidrolik dan grease. Kebutuhan bahan bakar dan pelumas tiap unit armada dan peralatan tambang diperlihatkan pada table 3.14

Tabel 3.14

Kebutuhan bahan bakar dan pelumas armada dan peralatan tambang

Armada Type Jumlah Bahan

bakar (liter / jam) Oil & grease (liter / jam) Drilling Machine 1 15 0.08 Bulldozer D375A-5 5 18 0.08 Excavator PC1800-6 3 26 0.12 PC750SE-7 6 13.7 0.08

Wheel Loader WA600-3 1 25 0.07

Loading Shovel PC3000-1 1 33.5 0.09

Dump Truck Hino 260 JD

115

15 0.05

Motor Grader GD511A-1 1 10.5 0.07

Kompaktor CA-511DD 1 15 0.08

Truk Air Mitsubishi 1 7 0.04

Coal Processing Facility

-

1 44.5 0.1

Conveyor Belt Bando 1 38 0.04

Pompa Tambang - 1 5 0.01

Generator Set 30 kVA 1 52 0.01

5 kVA 1 8 0.005

3.3.9 Kebutuhan Tenaga Kerja

Kebutuhan tenaga kerja perusahaan untuk operasional tambang diperlihatkan pada table 3.15 dibawah ini berikut gaji. Total gaji sudah termasuk PPH 10%

96 Tabel 3.15

Kebutuhan Tenaga Kerja & Besaran Gaji

Head Office Jumlah Gaji Pengeluaran Gaji Total General Manager 1 Rp20,000,000 Rp 20,000,000 Rp 22,000,000 Manajer Teknik & Operasi 1 Rp15,000,000 Rp 15,000,000 Rp 16,500,000 Manajer Personalia 1 Rp15,000,000 Rp 15,000,000 Rp 16,500,000 Manajer Pemasaran 1 Rp15,000,000 Rp 15,000,000 Rp 16,500,000 Manajer Keuangan 1 Rp15,000,000 Rp 15,000,000 Rp 16,500,000 Manager Akuntansi 1 Rp15,000,000 Rp 15,000,000 Rp 16,500,000 Staff / Administrasi 10 Rp 3,000,000 Rp 30,000,000 Rp 33,000,000 Sekertaris 1 Rp 4,000,000 Rp 4,000,000 Rp 4,400,000

Mine Office Jumlah Gaji Pengeluaran Gaji Total

Site Manager 1 Rp10,000,000 Rp 10,000,000 Rp 11,000,000 Supervisor Perencanaan

Produksi 1 Rp 6,000,000 Rp 6,000,000 Rp 6,600,000 Supervisor Produksi &

Kontrol 1 Rp 6,000,000 Rp 6,000,000 Rp 6,600,000 Supervisor Drilling &

Blasting 1 Rp 6,000,000 Rp 6,000,000 Rp 6,600,000 Supervisor Pit 1 Rp 6,000,000 Rp 6,000,000 Rp 6,600,000 Supervisor Sarana Tambang 1 Rp 6,000,000 Rp 6,000,000 Rp 6,600,000 Office Staff 4 Rp 3,000,000 Rp 12,000,000 Rp 13,200,000 Sekertaris 1 Rp 3,500,000 Rp 3,500,000 Rp 3,850,000 Mekanik 2 Rp 3,000,000 Rp 6,000,000 Rp 6,600,000 Operator Armada Tambang 144 Rp 2,750,000 Rp 396,000,000 Rp435,600,000 Driller & Blaster 4 Rp 3,000,000 Rp 12,000,000 Rp 13,200,000 Welder 2 Rp 2,500,000 Rp 5,000,000 Rp 5,500,000

Total Tenaga Kerja 180 Rp663,850,000

3.3.10 Sumber tenaga kerja

Tenaga kerja yang akan dilibatkan dalam proyek ini dapat dibagi dalam dua kategori, yaitu tenaga kerja siap pakai untuk posisi-posisi kunci dan tenaga kerja belum berpengalaman yang kemudian akan di training secara khusus sesuai dengan jabatan / kegiatan yang akan dilakukan. Perekrutan tenaga kunci adalah berdasarkan kualifikasi (pengalaman dan keahlian) dan kedekatan (rekomendasi). Untuk jenis

97 pekerjaan umum dapat merekrut tenaga kerja lokal sebagai bagian dari community development.

3.3.11 Struktur Organisasi Perusahaan

Struktur organisasi di buat berdasarkan pertimbangan pertimbangan sebagai berikut : a. Kegiatan tambang dan jadwal kerja di lapangan

b. Kemudahan dalam pengendalian aktivitas harian

c. Mempunyai kemampuan merespon kebutuhan saat ini dan kemungkinan pengembangan perusahaan di masa yang akan dating

d. Efisiensi

e. Adanya alur wewenang dan batasan tanggung jawab yang jelas bagi setiap karyawan dalam menjalankan tugasnya

3.3.12 Pengolahan dan Distribusi Batubara

Dari mulai ditambang hingga digunakan oleh pengguna akhir, batubara mengalami proses pengolahan dan distribusi yang cukup panjang seperti diperlihatkan pada gamabar 3.18 dibawah ini :

98 Gambar 3.18

Pengolahan dan Distribusi Batubara

Setelah ditambang, selanjutnya batubara ROM diangkut ke fasilitas pengolahan batubara di stockpile untuk di proses (crushing & blending) agar memenuhi kriteria yang diharapkan. Dari stockpile, batubara yang telah diolah ini diangkut menggunakan truk ke pelabuhan sungai untuk dimuat ke tongkang sungai yang selanjutnya akan membawa batubara ke laut. Setelah sampai di laut, batubara di muat ke tongkang laut (vessel) menggunakan crane. Vessel kemudian akan membawa batubara ke pelabuhan tujuan untuk selanjutnya di distribusikan ke konsumen.

Gambar 3.19

Pemuatan batubara ke dalam vessel menggunakan crane

3.3.13 Aspek Finansial Penambangan Batubara 3.3.13.1 Biaya Kapital Tambang

Biaya-biaya kapital tambang (mine capital costs) meliputi pembebasan lahan, perizinan, pembangunan jalan menuju lokasi tambang, pembelian awal peralatan pertambangan, dan peralatan pengganti yang harus dibeli selama jangka waktu penambangan serta insfrastruktur pendukung seperti. Termasuk di dalamnya adalah perkakas bengkel yang diperlukan dan persediaan suku cadang awal. Selain itu,

99 infrastruktur fisik seperti camp, mine office, workshop, warehouse dan fasilitas untuk bahan bakar termasuk pula ke dalam mine capital costs.

1. Peralatan Utama Tambang

a. Peralatan utama tambang mencakup armada utama tambang yang terdiri dari alat bor untuk lubang tembak (drilling machine), alat muat (excavator, loading shovel dan wheel dozer), alat angkut (truk), alat pendorong (bulldozer), motor grader, kompaktor, dan truk air.

b. Jumlah alat yang dibutuhkan per tahun tergantung pada kebutuhan jadwal produksi serta beberapa asumsi dasar tentang produktivitas alat.

2. Peralatan Pembantu

a. Termasuk dalam peralatan pembantu adalah genset, crushing plant, peralatan komunikasi, peralatan engineering, office equipment, safety equipment, dll. 3. Perkakas Bengkel

a. Dari yang kecil-kecil seperti perkakas tangan, alat las, dongkrak hingga perkakas besar seperti crane.

b. Kebutuhan perkakas bengkel ini dapat ditaksir sebagai persentase dari biaya kapital untuk peralatan utama tambang

c. Perlu diadakan pos tambahan untuk kehilangan / pencurian, keausan, kerusakan, dll.

4. Suku Cadang

a. Meliputi persediaan suku cadang awal, biasanya dilakukan pada permulaan proyek. Kebutuhan suku cadang berikutnya sering kali dimasukkan ke dalam biaya operasi.

100 b. Juga umum menaksir kebutuhan suku cadang awal sebagai persentase dari biaya kapital untuk peralatan utama tambang. Angka yang umum dipakai adalah 3% untuk daerah di mana jaringan komunikasi dan pengirimannya baik. Untuk daerah terpencil angka ini harus dinaikkan.

Untuk tujuan suatu studi kelayakan, isu utama adalah memastikan agar dana yang dialokasikan cukup supaya armada peralatan beroperasi dengan efisien. Dalam jangka panjang, mengganti atau memperbaiki biayanya kurang lebih sama. Jika tidak ada dana yang dialokasikan untuk memperbaiki atau mengganti alat, mechanical availability akan merosot secara drastis dan biaya-biaya pemeliharaan dan operasi akan melonjak naik.

Beberapa negara mengenakan bea masuk yang tinggi untuk mengimpor peralatan tambang. Biaya penambangan pra-produksi (pengupasan, pembuatan jalan, dll.) sering dianggap sebagai biaya kapital untuk keperluan pelaporan dan pajak. Untuk tujuan kita biaya penambangan pra-produksi termasuk ke dalam biaya operasi.

Biasanya kita tidak menambah biaya tak terduga pada biaya kapital tambang berdasarkan budget quotes. Asumsinya adalah bahwa dengan fleet discount biaya kapital masih di bawah budget quotes. Namun demikian hal ini mungkin tidak berlaku untuk biaya pengangkutan ke lokasi terpencil, perlengkapan tambahan untuk cuaca buruk, dll.

Perhitungan Biaya Kapital 1. Biaya pembebasan lahan

Kebutuhan lahan adalah 500 hektar dengan harga sekitar 100 juta rupiah per hektar. Biaya pembebasan lahan = 500 Ha x Rp.200,000,000,- / Ha

= 100,000,000,- (seratus milyar rupiah) ≈ US$ 10,752,688,-

101 Biaya resmi perizinan KP adalah

Pengajuan KP = Rp.10,000,000,-

Dead rent = US$ 0.1 / hektar x 500 hektar = US$ 50,- = US$ 50 x Rp.9300,- = Rp.465,000,- Total biaya perizinan = Rp,10,000,000,- + Rp.465,000,- = Rp,10,465,000,- ≈ US$ 1,125,-

3. Pembebasan lahan jalan dan konstruksi jalan

Pembebasan lahan untuk jalan = Rp.20,000,000 / Ha (10 m x 1000 m) Panjang jalan = 20 km

Biaya pembebasan lahan = 20 x Rp.20,000,000,-

= Rp.400,000,000,-

≈ US$ 43,000,- Pembangunan jalan = US$ 80 / m2

Lebar jalan = 7 m

Panjang jalan = 20,000 m

Biaya konstruksi jalan = 7 m x 20,000 m x US$ 80,-

= US$ 11,200,000,-

4. Biaya pengadaan armada tambang

Perhitungan biaya pengadaan armada tambang berdasarkan kebutuhan tiap tipe kendaraan dapat dilihat pada tabel 3.16 dibawah ini

102 Tabel 3.16

Biaya Pengadaan Armada Tambang

Armada & Peralatan Type Jumlah Harga Total Drilling Machine 1 $ 485,000 $ 485,000 Bulldozer D375A-5 5 $ 181,500 $ 907,500 Excavator PC1800-6 3 $ 665,000 $ 1,995,000 PC750SE-7 7 $ 484,500 $ 3,391,500 Wheel Loader WA600-3 1 $ 180,500 $ 180,500 Loading Shovel PC3000-1 1 $ 965,000 $ 965,000 Dump Truck Hino 260 JD 138 $ 26,000 $ 3,588,000 Motor Grader GD511A-1 1 $ 234,000 $ 234,000 Kompaktor CA-511DD 1 $ 150,000 $ 150,000 Truk Air Mitsubishi Colt

Diesel

1

$ 18,000 $ 18,000 Coal Processing Facility - 1 $2,259,000 $ 2,259,000 Conveyor Belt Bando 1 $ 900,000 $ 900,000 Pompa Tambang - 1 $ 3,000 $ 3,000

Total $15,076,500

5. Bangunan dan sarana tambang

jumlah investasi bangunan dan sarana tambang menurut tabel 3.xx adalah sebesar US$ 108,300,-

6. Peralatan dan perlengkapan tambang

jumlah investasi peralatan dan perlengkapan tambang adalah sebesar US$ 70,000,- dengan perincian :

103 Tabel 3.17

Kebutuhan Peralatan Tambang

Office, Camp & Workshop Equipment Jumlah Unit Cost

Cost (US$) VSAT 1 3000 3000 mobile communication 30 100 3000 Computer Desktop 3 500 1500 Furniture - Office 7500 Furniture - Camp 7500 Refrigerator 2 1000 2000

Genset 30 kVA (main electricity supply) 30000 Genset 5 kVA (workshop electricity) 5000

Lampu + electricity equipment 500

Tools 10000

Total 70000

Perhitungan total biaya kapital dapat dilihat pada tabel 3.18 dibawah ini. Tabel 3.18

Total Biaya Kapital Tambang Initial Investment Jumlah (US$) Pembebasan lahan tambang $ 10,752,688 Perizinan $ 1,125 Pembebasan lahan jalan $ 43,000 Konstruksi jalan tambang $ 11,200,000 Armada Utama Tambang $ 11,629,500 Bangunan dan sarana

tambang $ 108,300 Peralatan Tambang $ 70,000

Total $ 33,804,613

3.3.13.2 Biaya Operasi Tambang

Komponen-kompenen utama yang perlu diperhatikan dalam menganalisa biaya operasi tambang adalah:

104 Diperlukan data tentang tingkat upah yang berlaku untuk keahlian ekivalen yang diperlukan oleh operasi penambangan. Tambahan tunjangan-tunjangan lain di luar gaji besarnya tergantung pada peraturan yang berlaku. Tingkat upah yang ditetapkan dikalikan dengan jumlah personil yang dihitung sebelumnya

2. Suku Cadang dan Bahan Habis

a. Penggantian karena rusak atau aus b. Bahan bakar

c. Bahan peledak dan aksesorinya

d. Oli, pelumas, filter

Biaya Operasi Untuk Setiap Unit Operasi yang Digunakan 1. Pemboran

a. Biaya suku cadang dan bahan habis yang terkait dengan operasi dan perawatan alat bor lubang tembak. Meliputi biaya mata bor, batang bor dan aksesori lainnya.

b. Biaya tenaga kerja (operator alat bor dan asistennya serta sebagian dari personel perawatan alat).

2. Peledakan

a. Biaya suku suku cadang dan bahan habis yang terkait dengan operasi peledakan.

b. Biaya tenaga kerja (juru ledak dan asistennya). 3. Pemuatan

a. Biaya suku cadang dan bahan habis yang terkait dengan operasi dan perawatan alat muat (shovel, loader)

105 b. Biaya tenaga kerja (operator shovel, loader dan sebagian dari personel

perawatan alat) 4. Pengangkutan

a. Biaya suku cadang dan bahan habis yang terkait dengan operasi dan perawatan alat angkut (truk)

b. Biaya tenaga kerja (operator truk dan sebagian dari personel perawatan alat) 5. Kegiatan Pendukung Utama

a. Biaya suku cadang dan bahan habis yang terkait dengan operasi dan perawatan alat pendukung utama (bulldozer, grader, truk air)

b. Biaya tenaga kerja alat-alat tersebut (operator dan sebagian dari personel perawatan alat)

6. Kegiatan Penunjang Tambang

a. Biaya suku cadang dan bahan habis yang terkait dengan operasi dan perawatan alat penunjang kegiatan tambang (alat bor kecil, truk bahan peledak, alat gali kecil, dll., juga suplai untuk bagian engineering dan operasi).

b. Biaya tenaga kerja personel tambang yang terkait (juru pompa, kru servis dan tenaga kerja umum)

7. Perawatan Umum

a. Biaya suku cadang dan bahan habis yang terkait dengan pemeliharaan alat pendukung perawatan tambang (truk bahan bakar, truk pelumas, crane dll., juga suplai untuk bagian perawatan, bengkel dan gudang

b. Biaya tenaga kerja personel perawatan seperti teknisi ban, kru bahan bakar / pelumas dan tenaga kerja umum.

106 c. Termasuk pula biaya servis oleh kontraktor atau agen.

Perhitungan Biaya Operasi 1. Selling, General & Admin

Tabel 3.19 Biaya SGA per Bulan

Biaya administrasi dan umum IDR USD Pemeliharaan Infrastruktur Tambang 8,000,000 860.22 Office stationary & equipment

1,000,000

107.53 Komunikasi (Telepon & Internet )

3,000,000

322.58 Catering & akomodasi

28,000,000 3,010.75 Air Minum 500,000 53.76 Tak terduga 5,000,000 537.63 Total 45,500,000 4,892

Total SGA per tahun adalah US$ 4,892 x 12 = US$ 58,710,-

3. Biaya Sampling & Konsultan

Tabel 3.20 Biaya Sampling

Konsultasi & Survey

Biaya Sampling (US$ / ton)

Sampling di Truk 0.09

Sampling Loading 0.11

Sampling di Crane 0.15

Total biaya sampling 0.35

Total biaya sampling 2.4 juta ton 840000

107 4. Biaya Tenaga Kerja (Salary Expense)

Tabel 3.21

Biaya Gaji Tenaga Kerja

Head Office Jumlah Gaji Pengeluaran Gaji Total General Manager 1 Rp20,000,000 Rp 20,000,000 Rp 22,000,000 Manajer Teknik & Operasi 1 Rp15,000,000 Rp 15,000,000 Rp 16,500,000 Manajer Personalia 1 Rp15,000,000 Rp 15,000,000 Rp 16,500,000 Manajer Pemasaran 1 Rp15,000,000 Rp 15,000,000 Rp 16,500,000 Manajer Keuangan 1 Rp15,000,000 Rp 15,000,000 Rp 16,500,000 Manager Akuntansi 1 Rp15,000,000 Rp 15,000,000 Rp 16,500,000 Staff / Administrasi 10 Rp 3,000,000 Rp 30,000,000 Rp 33,000,000 Sekertaris 1 Rp 4,000,000 Rp 4,000,000 Rp 4,400,000

Mine Office Jumlah Gaji Pengeluaran Gaji Total Site Manager 1 Rp10,000,000 Rp 10,000,000 Rp 11,000,000 Supervisor Perencanaan

Produksi 1 Rp 6,000,000 Rp 6,000,000 Rp 6,600,000 Supervisor Produksi &

Kontrol 1 Rp 6,000,000 Rp 6,000,000 Rp 6,600,000 Supervisor Drilling &

Blasting 1 Rp 6,000,000 Rp 6,000,000 Rp 6,600,000 Supervisor Pit 1 Rp 6,000,000 Rp 6,000,000 Rp 6,600,000 Supervisor Sarana Tambang 1 Rp 6,000,000 Rp 6,000,000 Rp 6,600,000 Office Staff 4 Rp 3,000,000 Rp 12,000,000 Rp 13,200,000 Sekertaris 1 Rp 3,500,000 Rp 3,500,000 Rp 3,850,000 Mekanik 2 Rp 3,000,000 Rp 6,000,000 Rp 6,600,000 Operator Armada Tambang 144 Rp 2,750,000 Rp 396,000,000 Rp435,600,000 Driller & Blaster 4 Rp 3,000,000 Rp 12,000,000 Rp 13,200,000 Welder 2 Rp 2,500,000 Rp 5,000,000 Rp 5,500,000

Total Tenaga Kerja 180 Rp663,850,000

Total gaji adalah pengeluaran gaji ditambah PPH 10%

5. Operating Cost Armada Utama

Perhitungan operating cost armada tambang berdasarkan kebutuhan tiap tipe kendaraan dapat dilihat pada lampiran A.1

108 Biaya operasional tersebut belum termasuk biaya repair dan maintenance alat sebesar 2 % dari biaya pengadaan alat.

6. Biaya Transportasi

Biaya transportasi dihitung sebagai berikut

a. biaya transportasi dari tambang ke stockpile dengan jarak ± 10 km.

Biaya transportasi dari tambang ke stockpile adalah US$ 30 / 18 ton. (truck) Total biaya = 2,400,000 ton / 18 ton x US$ 30,- = US$ 4,000,000,-

b. biaya transportasi dari stock pile ke loading point dengan jarak ± 30 km.

Biaya transportasi dari tambang ke stockpile adalah US$ 48 / 12 ton. (truck PS) Total biaya = 2,400,000 ton / 12 ton x US$ 48,- = US$ 9,600,000,-

c. biaya loading point

Biaya pemuatan di loading point adalah US$ 6.5 per ton Total biaya = 2,400,000 ton x US$ 6.5,- = US$ 15,600,000,- c. biaya transportasi sungai (tug & barges)

Biaya transportasi sungai adalah US$ 13 / 12 ton. (barges 330 ft) Total biaya = 2,400,000 ton x US$ 13,- = US$ 31,200,000,-

109 3.3.13.3 Analisis Finansial

1. Initial Investment

Biaya initial investment ditunjukkan pada tabel 3.22 Tabel 3.22

Initial Investment Pemilik KP Swakelola

Initial Investment Jumlah (US$) Pembebasan lahan tambang $ 10,752,688 Perizinan $ 1,125 Pembebasan lahan jalan $ 43,000 Konstruksi jalan tambang $ 11,200,000 Armada Utama Tambang $ 15,076,500 Bangunan dan sarana

tambang $ 108,300 Peralatan Tambang $ 70,000 Total $ 37,251,613

Dengan komposisi modal :

Debt $ 31,663,871 85% Equity $ 5,587,742 15% Total $ 37,251,613 100%

2. Income Statement Lihat Lampiran A.2

3. NPV, IRR dan Payback Period

Tabel perhitungan lihat Lampiran A.3

NPV 60,489,430.29

IRR 47%

110 3.3.14 Analisis Resiko

Kemungkinan Resiko Yang Terjadi : 1. Sengketa Lahan

Probabilitas : Likely

Dampak : Major Skor : 16

2. Regulasi & Kepastian Hukum Probabilitas : Unlikely

Dampak : Catastrophic Skor : 10

3. Resiko Operasi (Kecelakaan kerja, kerusakan alat, ketiadaan supply) Probabilitas : Moderate

Dampak : Minor Skor : 6

4. Resiko Keamanan (Pencurian, Penjarahan, Sabotase) Probabilitas : Low

Dampak : Moderate Skor : 3

5. Ketiadaan infrastruktur pendukung (jalan, transportasi, kekurangan ‘slot’ pemuatan batubara di loading point)

Probabilitas : High

111 3.4 Pemilik KP dengan Pertambangan menggunakan jasa kontraktor

Pemilik KP sebagai pemegang konsesi suatu daerah pertambangan juga memiliki opsi untuk menyerahkan pengelolaan tambang pada pihak kontraktor. Pemilik KP yang menggunakan jasa kontraktor biasanya tidak memahami aspek teknis penambangan batubara dan tidak memiliki kapabilitas untuk mengelola suatu tambang batubara namun memiliki modal yang cukup untuk dapat memiliki KP.

Pemilik KP yang menggunakan jasa kontraktor terbebas dari segala resiko operasional namun tetap mempunyai kewajiban membayar royalty dan melakukan community development.

3.4.1 Analisis Finansial

Kontrak kerja antara pemilik KP dengan kontraktor biasanya berupa bagi hasil dengan perincian 60 % hasil produksi untuk pemilik KP dan 40 % hasil produksi untuk kontraktor. Asumsi yang digunakan sama dengan asumsi penambangan batubara swakelola pada bagian 3.3.

1. Initial Investment

Tabel 3.23

Initial Investment Pemilik KP dengan Jasa Kontraktor Initial Investment Jumlah (US$) Pembebasan lahan tambang $ 10,752,688 Perizinan $ 1,125 Pembebasan lahan jalan $ 43,000 Konstruksi jalan tambang $ 11,200,000 Total $ 21,996,813

112 Dengan komposisi modal

NPV 28,539,825.75

IRR 38%

PBP 2.69

2. Income Statement

Perhitungan income statement pemilik KP lihat lampiran A.4 3. NPV, IRR dan Payback Period

Tabel perhitungan lihat lampiran A.5

NPV 28,539,825.75

IRR 38%

PBP 2.69

Analisis Resiko

Kemungkinan Resiko Yang Terjadi : 5. Sengketa Lahan

Probabilitas : Likely

Dampak : Major Skor : 16

6. Regulasi & Kepastian Hukum Probabilitas : Unlikely

113 Kontraktor Pertambangan

3.5.1 Ruang Lingkup Kerja Kontraktor Pertambangan

Kontraktor penambangan adalah pihak -yang atas dasar perjanjian kerja sama dengan pemilik KP- yang memiliki hak untuk melakukan penambangan batubara, pengolahannya dan melakukan distribusi dengan bekerja sama dengan pihak ketiga untuk mengangkut batubara hingga ke tempat konsumen.

Kontraktor pertambangan diasumsikan memperoleh jatah bagi hasil sebesar 40 % dari hasil produksi tambang per periode tertentu. Secara umum ruang lingkup kerja dari kontraktor jasa pertambangan adalah :

1. Menyediakan peralatan tambang dan sarana pendukungnya

2. membangun fasilitas yang diperlukan untuk mendukung berjalannya proyek antara lain : bangunan perkantoran, bengkel, gudang dan fasilitas pendukung lainnya

3. mobilisasi dan demobilisasi peralatan serta tenaga kerja

4. pemasangan rambu – rambu survey dan control survey pada pelaksanaan operasi sesuai dengan rencana dan rancangan tambang yang telah disepakati kedua belah pihak

5. joint survey bulanan untuk perhitungan volume tanah penutup (overburden) yang dipindahkan

6. persiapan areal kerja / pembersihan lahan (clearing dan grubbing) 7. pemisahan, penumpukan dan penyebaran tanah pucuk pada daerah yang

ditentukan

8. pemboran dan peledakan tanah penutup

9. pemuatan, pengangkutan, dan penumpukan tanah penutup pada daerah yang telah ditentukan baik diluar maupn di dalam pit.

10.konstruksi jalan akses untuk angkutan tanah penutup 11.pemeliharaan jalan angkut tanah penutup

114 12.drainase meliputi pembuatan saluran air, pembuatan sump di pit, pembuatan

settling pond dan pemompaan air dari pit 13.rekonturing di daerah dumping area

14.persiapan penambangan batubara (coal cleaning)

15.penggalian, pemuatan dan pengangkutan batubara dari pit ke cruching plant dengan jarak 22 km.

16.perawatan jalan angkut dari pit ke crushing plant meliputi perataan/grading, compacting dan penyiraman

17.menyediakan peralatan K3LH yang sesuai standar perusahaan.

Tidak termasuk dalam ruang lingkup kerja adalah : 1. pembuatan model geologi dan rancangan tambang

2. perbaikan longsoran di pit, disposal dan jalan angkut batubara 3. penghijauan pada daerah yang sudah siap direklamasi

4. pemantauan dan netralisasi air buangan tambang 5. pembebasan lahan

6. community development

7. perbaikan jalan meliputi : pemotongan dan penimbunan (cut & fill ) badan jalan atau pelebaran badan jalan

8. perbaikan jembatan / gorong gorong jika ada

9. pengadaan material pengeras jalan termasuk pengangkutannya 10.menerima keluhan dari penduduk lokal (sekitar tambang)

11.angkutan batubara dari crushing plant ke barge dan dari barge ke transshipment point.

3.5.2 Analisis Finansial

Analisa finansial jasa kontraktor pertambangan meliputi : 1. Initial Investment

115 Tabel 3.24

Initial Investment Jasa Kontraktor Pertambangan

Initial Investment Jumlah (US$) Armada Utama Tambang $ 15,076,500 Bangunan dan sarana

tambang $ 108,300 Peralatan Tambang $ 70,000

Total $ 15,254,800

Dengan komposisi modal :

Debt $ 12,966,580 85%

Equity $ 2,288,220 15% Total Asset $ 15,254,800 100%

2. Income Statement Lihat lampiran A.6

3. NPV, IRR dan Payback Period Tabel perhitungan lihat lampiran A.7

NPV 27,048,095.17

IRR 50%

PBP 2.04

3.5.3 Analisis Resiko 1. Resiko Operasional

(kerusakan armada tambang, fasilitas, bangunan dan alat alat tambang) Probabilitas : Moderate

116 2. Keamanan (tindakan pencurian, penjarahan dan sabotase)

Probabilitas : Low

Dampak : Moderate Skor : 3

3. Ketiadaan infrastruktur pendukung (jalan, transportasi, kekurangan ‘slot’ pemuatan batubara di loading point)

Probabilitas : High

Dampak : Catastrophic Skor : 25

3.6 Transportasi Darat

Kegiatan distribusi batubara dari stock pile ke pelabuhan muat sungai memerlukan moda transportasi darat. Kebutuhan ini di akomodasi oleh perusahaan-perusahaan jasa angkutan batubara. Pada umumnya, karena menggunakan jalan umum, maka jenis kendaraan yang diperbolehkan adalah truk dengan kapasitas ± 12 ton.

Gambar 3.20

117 Selain melewati jalan umum, saat ini juga tengah dibangun jalan khusus untuk jalur distribusi batubara. Jalan ini dibangun dan dioperasikan oleh pihak swasta.

3.6.1 Analisis Finansial

Analisa finansial jasa kontraktor pertambangan meliputi :

1. Initial Investment

Kapasitas transport batubara per bulan di rencanakan sebesar 180,000 ton. dengan asumsi 1 bulan = 30 hari, maka kapasitas angkut harian adalah 6,000 ton. Dengan truk berkapasitas 12 ton, maka diperlukan 500 truk pengangkut.

Biaya Kapital

Harga truk Mitsubishi col diesel adalah Rp.158,000,000,- Biaya Capital 500 truk = 500 x Rp.158,000,000,-

= Rp.79,000,000,000,-

= Rp.79,000,000,000,- / 9350

= US$ 8,440,000,-

KIR & Perizinan Bongkar Muat = 10 % Biaya Capital Truk Tabel 3.25

Initial Investment Jasa Transportasi Darat

Initial Investment Jumlah (US$) Biaya Pengadaan Truk $ 8,440,000 KIR & Perizinan $ 844,000 Total $ 9,284,000

Dengan komposisi modal :

Debt $ 7,891,400 85% Equity $ 1,392,600 15%

118 Total Asset $ 9,284,000 100%

Biaya Operasional

1. Gaji Sopir = Rp.120,000,- / hari 2. Biaya Bongkar Muat = Rp.25,000 / turn 3. Biaya Terpal = Rp.3000 / mobil

4. Biaya bahan bakar = 4 km / liter Æ 30 km x 2 = 60 km = 15 liter = 15 liter x 8000 = 120,000

5. Biaya jalan = Rp.400,- / km x 60 km = 24000,- 6. Pungli = Rp.10,000 / pos x 3 pos = Rp.30,000,-

2. Income Statement Lihat lampiran A.8

3. NPV, IRR dan Payback Period Tabel perhitungan lihat lampiran A.9

NPV 3,584,879.93

IRR 20%

PBP 4.77

3.6.2 Analisis Resiko 1. Resiko Operasional

(kerusakan armada, ketiadaan bahan bakar, dll ) Probabilitas : Likely

119 2. Resiko Keamanan

(Tindakan pencurian, penjarahan dan premanisme) Probabilitas : High

Dampak : Catastrophic Skor : 25 3. Resiko Pasar

Probabilitas : Likely

Dampak : Moderate Skor : 12

3.7 Pemilik Jalan Tambang

Salah satu alternatif investasi di industri batubara adalah jasa infrastruktur distribusi berupa jalan tambang khusus untuk jalur pengangkutan batubara. Jalan tambang ini menghubungkan tambang batubara dengan stock pile. Lebih jauh lagi jalan ini juga menghubungkan stock pile dengan loading port yang merupakan jasa infrastruktur yang terintegrasi sehingga memudahkan proses distribusi batubara.

Analisis Finansial Biaya Kapital

1. Initial Investment

1. Pembebasan Lahan Jalan

Harga lahan = Rp.30,000,000,- /m2 / km Kebutuhan lahan = 8 meter x 35 km

Biaya Pembebasan Lahan = Rp.30,000,000 x 8 m x 35 km

120

= Rp.8,400,000,000,- / 9300

= US$ 903,225,-

2. Pembangunan Jalan

Biaya Pembangunan Jalan = US$ 80 / m2

Luas Jalan = 6 m x 35 km

Total Biaya = US$ 14,400,000,- Tabel 3.26

Initial Investment Pemilik Jalan Tambang

Initial Investment Jumlah (US$) Pembebasan Lahan $ 967,750 Pembangunan Jalan $ 14,400,000 Total $ 15,367,750

Komposisi biaya kapital

Debt $ 13,062,588 85% Equity $ 2,305,163 15% Total Asset $ 15,367,750 100%

Biaya Operasional

Biaya pemeliharaan jalan = 20 % revenue Biaya pengelolaan jalan = 10 % revenue

2. Income Statement

Perhitungan income statement lihat lampiran A.10

3. NPV, IRR dan Payback Period

121 Analisis Resiko

4. Sengketa Lahan Probabilitas : Likely

Dampak : Major Skor : 16

5. Resiko Kerusakan Jalan Probabilitas : High

Dampak : Major Skor : 20

6. Resiko Penyerobotan Probabilitas : Moderate

Dampak : Major Skor : 12

3.8 Integrated Loading Port ( Plus Blending dan Transport Sungai)

Setelah melakukan kajian terhadap analisis isu bisnis dan akar masalah maka penulis berkesimpulan bahwa titik kritis dari rantai industri batubara dari hulu sampai ke hilir terletak pada stock pile dan loading port.

Ketersediaan infrastruktur merupakan faktor paling penting dalam proses distribusi batubara, tanpa adanya infrastruktur yang memadai maka batubara akan tetap berada di tambang dan tidak memiliki nilai guna. Infrastruktur penting dalam proses distribusi batubara ini adalah jalan tambang dan pelabuhan muat sungai yang representatif.

Pilihan menggunakan moda transportasi sungai lebih diminati karena unit cost yang lebih murah bila dibandingkan dengan moda transportasi darat. Infrastruktur utama dalam proses distribusi melalui sungai adalah pelabuhan muat sungai (loading point)

Pilihan investasi loading port didasari pertimbangan bahwa saat ini terjadi kekurangan kapasitas pemuatan batubara untuk transportasi melalui sungai akibat

122 naiknya jumlah produksi batubara secara signifikan (lihat table 3.xx) tanpa diimbangi penambahan kapasitas infrastruktur pendukung seperti jalan dan pelabuhan muat.

Selain loading port, value added service yang ditawarkan pada perusahaan tambang batubara adalah layanan blending batubara bagi perusahaan tersebut agar perusahaan tambang tidak perlu lagi melakukan proses blending sehingga dapat menghemat biaya.

Dalam pelaksanaannya, agar memperoleh pasokan batubara untuk keperluan blending maka perusahaan memiliki opsi untuk membeli 30 % batubara yang di angkut melalui loading port ini.

3.8.1 Kajian aspek pemasaran Potensi Industri Batubara di Indonesia

Saat ini Indonesia tercatat sebagai produsen batubara terbesar ke-8 di dunia dengan kapasitas produksi tahun 2007 mencapai 174 juta ton dan dimana 80% nya di ekspor keluar negeri.

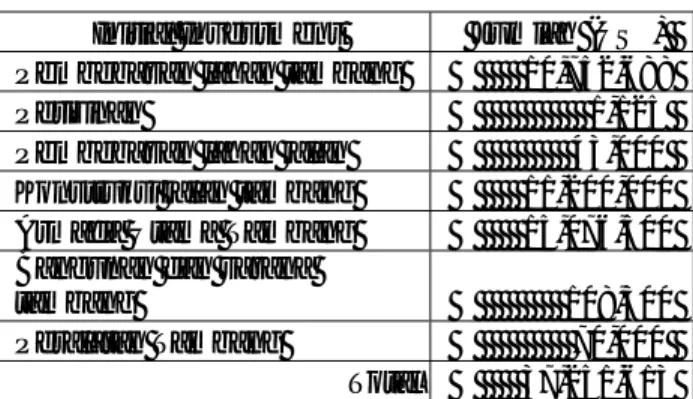

Tabel 3.27

Produksi, Konsumsi, Ekspor Batubara per Tahun (Ton)

Tahun Produksi Konsumsi Ekspor

2008 (feb) 9,197,960.70 1,810,486.68 7,854,001.00 2007 174,832,672.57 45,217,244.40 140,598,606.05 2006 181,060,907.30 39,336,322.82 129,504,080.81 2005 152,707,607.31 42,519,036.99 106,298,552.26 2004 129,156,475.79 32,882,669.00 93,292,374.71 2003 112,995,892.43 29,065,109.07 84,017,493.63

123 Gambar 3.21

Produksi, Konsumsi, Ekspor Batubara per Tahun (Ton) Sumber : Departemen Energi dan Sumber Daya Mineral, 2008.

124 Gambar 3.22

Sumber Daya Batubara Indonesia

Sumber : Departemen Energi dan Sumber Daya Mineral, 2007. 28.37 % 1.58 % 7.58 % 17.7 % 4.07 % 40.13 %

Resources

: 90,5

billion

125 3.8.2 Value Added Service : Proses Blending Batubara

Blending batubara merupakan value added service yang ditawarkan oleh perusahaan selain transportasi sungai. Blending merupakan proses mencampur batubara kalori tertentu dengan batubara kalori tertentu untuk mendapatkan batubara dengan spesifikasi kalori yang diinginkan.

Cara penentuan kalori adalah :

Kalori Hasil =

∑

∑

Mi Ci Mi* Dimana : Mi = berat batubara Ci = kalori batubara Contoh :Blending 100 ton batubara kalori 5000 dengan 100 ton batubara 6000 akan menghasilkan 200 ton batubara dengan kalori 5500.

Kalori Hasil = [(100 x 5000) + (100 x 6000)] / 200 = 5500.

3.8.3 Penentuan Kapasitas Loading

Dari kajian terhadap aspek pemasaran diketahui bahwa produksi batubara di daerah Kalimantan Selatan adalah sekitar 3 juta ton / bulan. Jumlah tersebut tersebar merata di seluruh kabupaten di daerah Kalimantan Selatan. Kapasitas produksi di daerah sungai danau sendiri berkisar antara 350,000 hingga 450,000 ton per bulan.

Namun kapasitas transportasi sungai menggunakan tongkang terbatas hanya sebesar 100,000 hingga 150,000 ton per bulan. Dari kajian ini di ketahui terdapat kekurangan kapasitas transportasi sebesar 250,000 hingga 400,000 ribu ton per bulan.

Kekurangan tersebut merupakan peluang untuk membangun pelabuhan muat sehingga kekurangan kapasitas muat dapat di atasi. Dengan kekurangan sebesar

126 250,000 hingga 400,000 ton diharapkan loading port dengan kapasitas 200,000 ton per bulan dapat beroperasi dengan utilitas 100%.

3.8.4 Kajian Aspek Teknis dan Manajemen Operasi Lokasi Proyek (Aksesibilitas)

Di Kalimantan Selatan Loading Port , terdapat di daerah Banjarmasin, Tabonio, Jorong, Asam-asam, Tanjung Samalantakan,Tanjung Pemancingan, Satui, Batulicin, dan Tapin.

Lokasi loading port diasumsikan berada di daerah –daerah di atas dengan jarak tempuh 4 jam, 8 jam dan 12 ke muara (laut) dengan ketentuan :

Waktu

Tempuh Harga Tanah Kedalaman Sungai Jarak Jalan Sumber Energi 4 Jam 50 Juta / Hektar Dalam (> 6 m) 1 km Listrik PLN 8 Jam 40 Juta / Hektar Sedang (3 – 6) 5 km Genset 12 Jam 25 Juta / Hektar Dangkal (< 3 m) 10 km Genset

Lokasi proyek optimum diasumsikan berada pada daerah dengan waktu tempuh tongkang sungai selama 8 jam.

3.8.5 Kriteria Teknis Rancangan Loading Port

Rancangan lay out loading port dibuat dengan mempertimbangkan alur proses batubara dari mulai truk masuk ke lokasi loading port, hingga batubara di muat ke tongkang. Adapun alur batubara adalah :

Truk masuk areal loading point Æ Truk Ditimbang Æ Pengambilan sample batubara di truk Æ truk menuju lokasi penyimpanan batubara Æ batubara diturunkan (unloading) Æ truk di timbang lagi Æ Truk keluar disertai bukti unloading.

Dari stock pile flow batubara adalah :

Batubara diangkut ke blending plant Æ batubara diangkut ke loading conveyor belt Æ batubara di muat ke tongkang.