BAB III

LANDASAN TEORI

3.1. Pengertain Supply Chain1

Tampaknya istilah supply chain digunakan oleh beberapa konsultan

logistik pada sekitar tahun 1980-an, yang kemudian oleh para akademisi

dianalisis lebih lanjut pada tahun 1990-an. Supply chain atau dapat diterjemahkan

“rantai pasokan” adalah rangkaian hubungan antara perusahaan atau aktivitas

yang melaksanakan penyaluran pasokan barang atau jasa dari tempat asal sampai

ke pembeli atau pelanggan. Supply chain menyangkut hubungan yang terus

menerus mengenai barang, uang dan informasi. Barang umumnya mngalir dari

hulu ke hilir, uang mengalir dari hilir ke hulu, sedangkan informasi mengalir dari

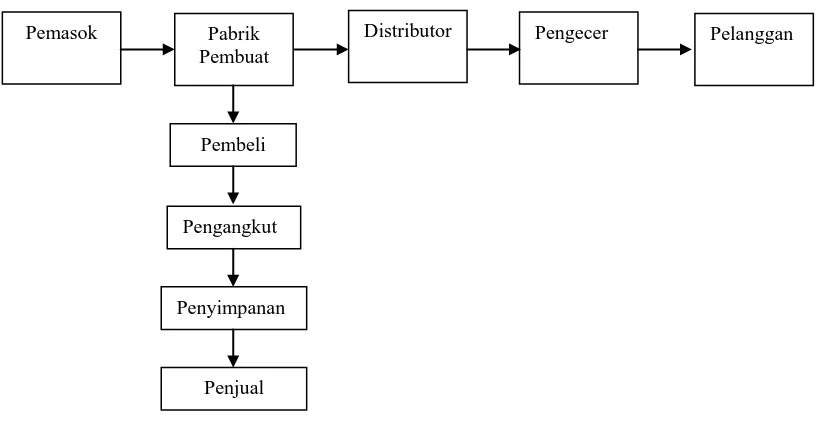

hulu ke hilir maupun dari hilir ke hulu. Dilihat secara horizontal, ada lima

komponen utama atau pelaku dalam supply chain, yaitu supplier (pemasok),

manufacturer (pabrik pembuat barang), distributor (pedangang besar), retailer

(pengecer), dan customer (pelanggan). Secara vertikal, ada beberapa komponen

utama supply chain, yaitu buyer (pembeli), transporter (pengangkut), warehouse

(penyimpan), seller (penjual), dan sebagainya. Hubungan mata rantai ini dapat

dilukiskan seperti pada Gambar berikut

1

Gambar 3.1. Komponen Supply Chain

Dengan demikian, manajemen supply chain pada hakikatnya adalah

perluasan dan pengembangan konsep dan arti dari manajemen logistic. Kalau

manajemen logistik mengurusi arus barang, termasuk pembelian, pengendalian

tingkat persediaan, pengangkutan, penyimpanan, dan distribusi dalam satu

perusahaan, maka manajemen supply chain mengurusi hal yang saam akan tetapi

meliputi anatar perusahaan yang berhubungan dengan arus barang, mulai dari

bahan mentah sampai dengan barang jadi yang dibeli dan digunakan oleh

pelanggan.

Oleh karena itu, pada hakikatnya manajemen supply chain adalah integrasi

lebih lanjut dari manajemen logistic antar perusahaan yang terkait, dengan tujuan

lebih meningkatkan kelancaran arus barang, meningkatkan keakuratan perkiraan

kebutuhan, meningkatkan efisiensi penggunaan ruangan, kendaraan, dan fasilitas

lain, mengurangi tingkat persediaan barang, mengurangi biaya, dan lebih

meningkatkan layanan lain yang diperlukan oleh pelanggan akhir.

Pemasok Pabrik Pembuat

Distributor Pengecer Pelanggan

Pembeli

Pengangkut

Penyimpanan

Dalam perkembangannya, manajemen supply chain tidak hanya

menyangkut arus barang, tetapi juga menyangkut hal hal lain yang diperlukan

oleh pelanggan seperti pengembangan produk, jaminan mutu barang,

pembungkus, kemudahan keuangan, layanan pascajual, dan layanan informasi.

Perlu diperhatikan bahwa pelanggan merupakan bagian merupakan bagian

integral dari supply chain, disamping sebagai tujuan akhir. Kalau dikatakan bahwa

secara horizontal ada lima komponen atau mata rantai utama supply chain, maka

yang dimaksud adalah lima komponen golongan utama tersebut dapat dibagi-bagi

lagi menjadi sub-supplier, sub-sub-supplier, dan sebagainya, lalu ada beberapa

pabrik pembuat barang yang berlokasi diberbagai tempat, ada banyak distributor,

dan ada lebih banyak lagi. Oleh karena itu, sebetulnya yang tepat bukan sekedar

supply chain, tetapi supply network.

Namun, istilah supply chain menggambarkan dengan lebih jelas melalui

“rantai” yang ingin disampaikan. Rantai adalah suatu gabungan kesatuan yang

terdiri dari mata rantai yang berdiri sendiri. Demikian juga supply chain adalah

suatu kesatuan tindakan yang dilakukan oleh perusahaan-perusahaan atau

bagian-bagian perusahaan yang berdiri sendiri, artinya dimiliki oleh masing-masing

pemilik sendiri. Jadi, supply chain berlainan dengan integrasi, karena integrasi

adalah penggabungan beberapa perusahaan menjadi satu perusahaan atau satu

3.2. Pengukuran Kinerja Supply Chain Output

Suatu sistem pengukuran kinerja mengandung, individual metrics, metric

sets, overall performance measurement systems. Individual metrics berada pada

tingkat paling bawah dengan cakupan yang paling sempit. Metrik adalah suatu

ukuran yang bisa diverifikasi, diwujudkan dalam bentuk kuantitatif maupun

kualitatif, dan didefinisikan terhadap suatu titik acuan (reference point) tertentu.

Beberapa hal yang harus dipenuhi agar suatu metrik bisa efektif :

a. Harus diwujudkan dalam bentuk yang masuk akal dan dimengerti dengan baik

oleh mereka yang menggunakan.

b. Harus value-based. Artinya, suatu metrik harus dikaitkan dengan bagaimana

organisasi menciptakan value ke pelanggan atau memenuhi kepentingan

stakeholders yang lain.

c. Metrik harus bisa menangkap karakteristik atau hasil (outcome)

d. Metrik sedapat mungkin tidak menciptakan konflik antar fungsi pada suatu

organisasi. Metrik yang diciptakan untuk kepentingan satu fungsi sering kali

menciptakan tindakan yang kontra-produktif terhadap pencapaian tujuan

organisasi secara keseluruhan.

e. Metrik harus bisa melakukan distilasi terhadap data yang banyak tanpa

kehilangan informasi yang terkandung di dalamnya.

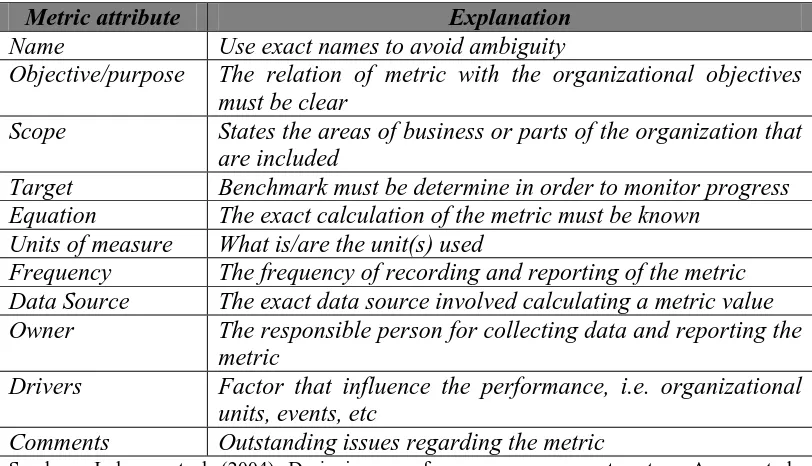

Jumlah metrik pada sebuah sistem pengukuran kinerja bisa cukup banyak.

Tiap metrik harus didefinisikan dengan jelas dan metrik harus punya nama yang

pengukuran, sumber data, penanggung jawab, serta atribut lain yang terkait seperti

Tabel 3.1. dibawah ini

Tabel 3.1. Metrik Supply Chain

Metric attribute Explanation

Name Use exact names to avoid ambiguity

Objective/purpose The relation of metric with the organizational objectives must be clear

Scope States the areas of business or parts of the organization that are included

Target Benchmark must be determine in order to monitor progress Equation The exact calculation of the metric must be known

Units of measure What is/are the unit(s) used

Frequency The frequency of recording and reporting of the metric Data Source The exact data source involved calculating a metric value Owner The responsible person for collecting data and reporting the

metric

Drivers Factor that influence the performance, i.e. organizational units, events, etc

Comments Outstanding issues regarding the metric

Sumber : Lohman et al. (2004). Designing a performance measurement system: A case study European Journal of Operational Research 156, pp.267-286

Metrik bisa diklasifikasikan berdasarkan fokus dan waktu (tense), berfokus pada

kinerja finansial maupun operasional, dan metrik operasional mengukur kinerja

dalam satuan waktu, output,dan sebagainya. Banyak proses-proses dalam supply

chain lebih baik dimonitor dalam satuan non-finansial. Misalnya, lead-time dan

waktu setup diukur dalam satuan waktu, tingkat persediaan diukur dalam unit, dan

kualitas sebuah proses diukur dalam persentase output yang di luar batas

spesifikasi. Dari segi waktu (tense), metrik bisa digunakan untuk mengukur

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Guna Kemas Indah berlokasi di Jl. Industri

No:11, Tanjung Morawa, Sumatera Utara. Perusahaan ini bergerak dibidang

industri kemasan plastik (Thermoforming & Metalizing) dan injection holding.

Waktu penelitian dimulai sejak bulan Nopember 2013 sampai Oktober 2014.

4.2. Jenis Penelitian

Ditinjau dari tujuannya, penelitian ini termasuk penelitian deskriptif

(descriptive research) dimana penelitian ini ditujukan untuk mendeskripsikan

secara sistematik, faktual dan akurat tentang fakta-fakta dan sifat-sifat dari objek

penelitian.

4.3. Objek Penelitian

Objek yang diteliti adalah kinerja rantai pasokan PT. Guna Kemas Indah

yang ditinjau dari operator atau pekerja, proses produksi, dan mesin yang

digunakan. Penelitian ini difokuskan pada pengukuran kinerja rantai pasokan

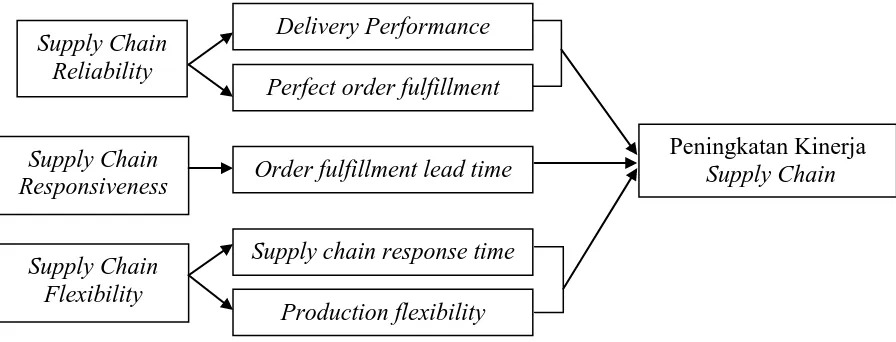

4.4. Kerangka Konseptual

Penelitian ini bertujuan untuk mengukur kinerja rantai pasokan perusahaan

menggunakan pendekatan SCOR untuk mengetahui pencapaian kinerja rantai

pasokan perusahaan saat ini.

Gambar 4.1. Kerangka Berpikir Penelitian

Kerangka berpikir yang digunakan dengan 3 atribut kinerja digunakan

dalam mengukur rantai pasok yaitu:

1. Supply chain reliability merupakan atribut kinerja dalam pendekatan SCOR

yang melihat kemampuan rantai pasokan perusahaan dari ketepatan dan

pemenuhan pesanan dengan metrik kinerja delivery performance (Persentase

order terkirim sesuai jadwal dan sepenuhnya pada pelanggan) dan perfect

order fullfilment (Persentase order yang terkirim tepat waktu dan

sepenuhnya, sesuai dengan pesanan secara sempurna tanpa ada kesalahan).

2. Supply chain responsiveness merupakan faktor kritis yang memperhatikan

kecepatan pesanan tersedia kepada pelanggan, sehingga faktor perencanaan

proses bisnis harus disusun secara seksama dengan memperhatikan lead time Supply Chain

Order fulfillment lead time

Supply chain response time

Production flexibility

masing-masing proses dengan metrik kinerja Order fulfillment lead time

(Jumlah hari dari menerima pesanan sampai pengiriman pada pelanggan).

3. Supply chain flexibility merupakan kemampuan perusahaan dalam

menghadapi pasar dengan metrik kinerja Supply chain response time

(Jumlah hari rantai pasokan untuk merespon perubahan permintaan

signifikan yang tidak terencana tanpa biaya pinalti) dan Production

flexibility (Jumlah hari untuk meraih 20% perubahan pesanan yang tidak

terencana tanpa biaya pinalti).

4.5. Variabel Penelitian

Variabel adalah konsep yang mempunyai bermacam-macam nilai.2

a. Reliability

Variabel penelitian terbagi atas dua jenis, yaitu variabel independen dan variabel

dependen.

1. Variabel Independen

Variabel independen atau variabel bebas pada penelitian ini adalah tiga

atribut kinerja yang terdapat dalam pendekatan SCOR, yaitu:

Reliability terdiri atas metrik kinerja delivery performance dan perfect order

fulfillment.

b. Responsiveness

Responsiveness terdiri atas metrik kinerja order fulfillment lead time.

c. Flexibility

2

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

5.1.1. Penggambaran Proses Supply chain Perusahaan

PT. Guna Kemas Indah telah memilih supplier atas kriteria harga, kualitas,

dan syarat pembayaran. Misalnya, supplier asal Thailand telah memenuhi seluruh

kriteria untuk pemesanan bahan polypropilene pada bulan Januari, maka supplier

tersebut yang dipilih untuk pemesanan bahan polypropilene.

Tabel 5.1. Dua Negara Asal Supplier PT. Guna Kemas Indah Negara dan Kota Asal Jenis Bahan

Thailand Polypropilene dan Titanlene Malaysia Polypropilene dan Titanlene

Sumber: Data Sekunder dari PT. Guna Kemas Indah

5.1.1.1.Penggambaran Proses Bisnis dengan SCOR Geography Map

Ada dua jenis pemetaan yang akan dilakukan yaitu pemetaan secara

geografis (geographic map) dan pemetaan diagram (thread diagram). Kedua

pemetaan digunakan untuk memperlihatkan aliran material dan informasi dari

1 = Thailand

2 = Malaysia

3 = Pematangsiantar

4 = Medan

5 = Tangerang

6 = Bekasi

7 = PT. Guna Kemas Indah

Proses bisnis yang menunjukkan hubungan antara supplier, perusahaan (PT.

PDM Indonesia), dan customer dijelaskan sebagai berikut:

P1 = Plan supply chain P2 = Plan source

P3 = Plan make

P4 = Plan deliver

P5 = Plan return

S1 = Source stocked product

M2 = Make to order

D2 = Deliver made to order product

DR1 = Return defective product

SR1 = Return defective product

Berikut adalah penjelasan masing-masing:

1. Plan

membangun suatu rencana pasokan untuk rantai pasok, didefinisikan oleh ruang lingkup

rencana metrik rantai pasok. Langkah-langkah dasar memerlukan :

a. Unit peramalan yang biasa untuk pemasaran dan penjualan.

b. Rencana pasokan yang menbatasi peramalan berdasarkan ketersediaan atau

sumber daya, seperti persediaan, kapasitas produksi dan transportasi.

c. Suatu langkah seimbang dimana pengecualian demand/supply diselesaikan

dan diperbarui pada sistem.

Plan Source (P2) adalah proses membandingkan persyaratan total material dengan

batasan peramalan P1 yang dibuat dan membangun sebuah perencanaan sumber daya

persyaratan material berdasarkan P3 untuk memuaskan landed cost dan tujuan persediaan

menurut tipe komoditas. Perubahan bentuk menjadi suatu material ini melepaskan jadwal

yang membiarkan pembeli mengetahui berapa banyak produk yang harus terbeli

berdasarkan pesanan biasa, persediaan dan persyaratan ke depan. Hal ini dilakukan untuk

item pada tagihan material dan dikelompokan berdasarkan pemasok atau tipe komoditas.

Tipe proses planning ini berhubungan dengan memulai praktek perencanaan persyaratan

material.

Plan make (P3) adalah proses membandingkan pesanan produksi aktual sekaligus

pesanan replenishment yang berasal dari P4 terhadap perkiraan terbatas P1 yang telah

dihasilkan dan menghasilkan rencana sumber jadwal induk produksi untuk memenuhi

pelayanan, biaya dan tujuan persediaan. Ini berarti bahwa keperluan material, P2

berdasarkan item dan jadwal induk produksi. Hal ini dilakukan untuk setiap lokasi pabrik

dan bisa digabungkan menurut tipe daerah atau tipe geografi lainnya. Tipe proses

Plan deliver (P4) adalah proses membandingkan pesanan aktual yang telah

disepakati dengan P1 dan mengembangkan rencana sumber distribusi untuk memenuhi

pelayanan, biaya dan inventory goal. Rencana ini merupakan kebutuhan replenishment

yang menginformasikan plant manager seberapa banyak produk yang direncanakan, P3

dan visibilitas dalam inventory yang telah dijanjikan. P4 dilakukan untuk tiap lokasi

gudang dan dapat digabungkan ke tingkat regional atau tipe geografi lainnya. Tipe proses

planning ini berhubungan dengan praktek dari perencanaan kebutuhan distribusi.

Plan return (P5) adalah proses menggabungkan pengembalian yang telah

direncanakan dan menghasilkan rencana sumber pengembalian untuk memenuhi

pelayanan, biaya dan inventory goal. Rencana ini memiliki arti bahwa kebutuhan

pengembalian yang menginformasikan tipe, volume, dan jadwal pengembalian yang telah

direncanakan dan pengembalian yang tidak direncanakan tetapi telah diketahui kepada

tim pabrikasi, tim perawatan dan tim logistik. P5 dilakukan untuk tiap gudang dan

pengembalian perawatan dan dapat digabungkan pada tingkat regional atau tipe geografi

lainnya.

2. Source

Tipe proses source level 2, terdiri dari source stocked product (S1), source

make-to-order-product (S2) dan source engineer-to-order product (S3), mencirikan suatu

perusahaan dalam membeli bahan baku dan barang jadi. Faktor utama dalam menentukan

tipe proses source memicu kejadian dari plan, make, dandeliver dan keadaan barang di

pemasok ketika pemesanan dilakukan.

S1 dibuat untuk persediaan, berdasarkan persyaratan peramalan dari plan, make

pesanan pembelian. S2 dibuat untuk pesanan, berdasarkan persyaratan pesanan pelanggan

yang spesifik dari make atau deliver dan supplier harus mengubah bahan baku atau

barang setengah jadi dalam merespon suatu pesanan pembelian. S3 untuk rekayasa

pesanan, berdasarkan pesanan pelanggan dan desain yang spesifik dari make atau deliver.

Pemasok yang memenuhi syarat harus diidentifikasi terlebih dahulu sebelum pesanan

dilakukan, jumlah pesanan pembelinya tergantung pada jumlah pesanan pelanggan yang

spesifik dan sering hanya dilakukan sekali.

Make

Tipe proses make level 2, yaitu make-to-stock (M1), make-to-order (M2)

dan engineered-to-order (M3), mencirikan suatu perusahaan dalam mengubah status

bahan mentah menjadi barang setengah jadi dan kemudian menjadi barang jadi. Faktor

utama dalam menentukan tipe proses make memicu kejadian dari plan atau deliver dan

keadaan material ketika pemesanan dilakukan.

M1 dipicu oleh peramalan atau keperluan penambahan stok dari plan. Proses

pengubahan dilakukan sebelum pesanan pelanggan. Jumlah pesanan yang dikerjakan

tidak bergantung pada jumlah pesanan pelanggan tertentu, tetapi berkaitan dengan skala

ekonomis produksi. M2 dipicu oleh persyaratan pesanan pelanggan tertentu dari deliver,

yaitu pengubahan bahan mentah atau barang setengah jadi dilakukan sebagai reaksi atas

pesanan pelanggan. Jumlah pesanan yang dikerjakan sama dengan jumlah pesanan

pelanggan. M3 dipicu oleh persyaratan pesanan pelanggan dan desain yang spesifik dari

deliver. Spesifikasi teknik pabrikasi harus diselesaikan sebelum pengerjaan pesanan

yang spesifik dan biasanya dilakukan satu kali.

4. Deliver

Tipe proses deliver level 2, yaitu deliver stocked product (D1), deliver

make-to-order product (D2) dan deliver engineer-to-make-to-order (D3), mencirikan bagaimana suatu

perusahaan memproses barang jadi dalam merespon pesanan pelanggan.

D1 dipicu oleh peramalan dari plan yang menempatkan barang jadi dalam

persediaan di atas basis yang dijanjikan ada sebelum pesanan pelanggan. Tingkat

persediaan tidak bergantung pada jumlah pesanan pelanggan tertentu. D2 biasanya

dipicu oleh suatu persyaratan pesanan pelanggan tertentu pada barang jadi yang

direncanakan untuk diubah, dikumpulkan atau dibentuk setelah penerimaan pesanan

pelanggan. D3 biasanya dipicu oleh suatu persyaratan pesanan pelanggan tertentu dan

desain atau spesifikasi manufaktur yang sudah lengkap sebelum penjualan pesanan

dilakukan. Jumlah penjualan pesanan sama dengan jumlah pesanan pelanggan dan

biasanya hanya sekali dilakukan.

3. Returm

Tipe proses return level 2, yaitu return defective product (R1), return

maintenance repair and overhoul (MRO) product (R2) dan deliver return excess product

(R3), mencirikan suatu perusahaan dalam mengembalikan barang jadi dalam merespon

hak pengembalian pelanggan. Proses return seringkali terdapat pada gudang, tetapi dapat

pula diterapkan pengiriman langsung pada pabrikan atau pemasok.

Ada dua perspektif terbentuk dalam tipe proses return, yaitu return form customer (DRx)

dan return to suppliers (SRx). Faktor utama dalam menetukan tipe proses memicu

dipicu oleh warranty claim oleh pelanggan yang skalanya kecil dan product recall oleh

sumber daya internal yang skalanya besar. Keduanya, pelanggan dan sumber daya

internal, melaksanakan langkah proses dalam plan return. R2 dipicu oleh kejadian

pemeliharaan yang direncanakan oleh plan return atau kejadian pemeliharaan yang tidak

direncanakan oleh engineering, maintenance atau technical resources lain. R3 dipicu oleh

pengembalian persediaan yang direncanakan berdasarkan perjanjian kontrak dengan

pelanggan khusus atau pengembalian persediaan yang tidak direncanakan berdasarkan

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Pengukuran Supply Chain PT. Guna Kemas Indah

Pengukuran kinerja supply chain bertujuan untuk mengetahui tingkat pencapaian

kinerja perusahaan saat ini. Model yang digunakan untuk melakukan pengukuran tersebut

adalah pendekatan SCOR (Supply chain operation reference). Menurut I Nyoman

Pujawan, SCOR adalah suatu model acuan dari operasi supply chain.

Aplikasi SCOR Model diawali dengan mengetahui unsur-unsur proses SCOR

seperti plan, source, make, deliver, dan return pada PT. Guna Kemas Indah. Setelah

mengetahui unsur proses SCOR lalu mendefinisikan tujuan perusahaan. Hal ini dilakukan

agar evaluasi kinerja rantai pasok fokus pada tujuan yang ingin dicapai.Tujuan bisnis dari

perusahaan adalah memberikan tingkat layanan yang terbaik dan meningkatkan

keuntungan perusahaan.

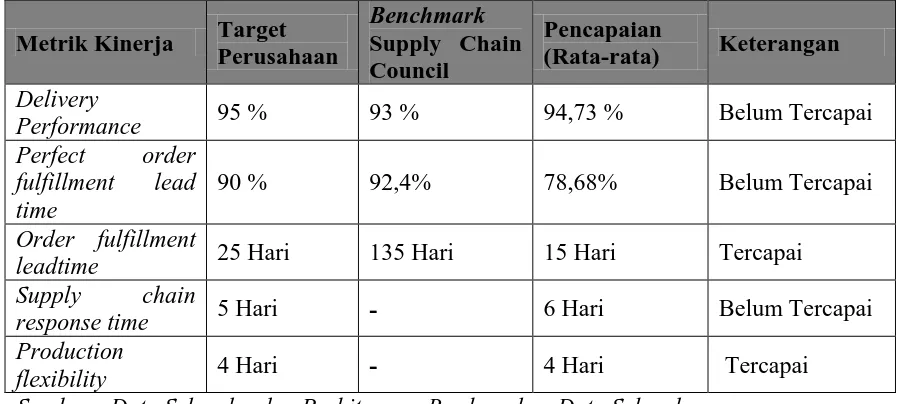

Untuk mengetahui seberapa baik tujuan tersebut telah dicapai, dilakukan

pengukuran terhadap empat metrik dalam SCOR yang bersesuaian dengan tujuan bisnis.

Rekapitulasi pengukuran kinerja supply chain perusahaan dengan pendekatan SCOR

Tabel 6.1. Rekapitulasi Pengukuran Kinerja Rantai Pasokan dengan SCOR

Metrik Kinerja Target Perusahaan

Sumber : Data Sekunder dan Perhitungan Berdasarkan Data Sekunder

Berdasarkan Tabel 6.1, diketahui bahwa metrik kinerja yang belum mencapai

target perusahaan dari Supply Chain Council adalah delivery performance, perfect order

fulfillment, dan supply chain response time. Akan tetapi, untuk metrik kinerja order

fulfillment leadtime, perlu dilakukan evaluasi terhadap pencapaian leadtime maksimum

yang memiliki perbedaan yang sangat signifikan terhadap rata-rata leadtime. Oleh karena

itu, metrik kinerja ini juga termasuk dalam metrik kinerja yang belum mencapai target.

Kelima metrik kinerja tersebut merupakan customer facing yang dapat ditingkatkan

dengan cara memenuhi kepuasan pelanggan.

Dan diagram fisbone membantu menganalisis sebab terjadinya terjadi masalah dalam

proses pengiriman.

a) Penyebab delivery performance belum tercapai dipengaruhi 4 faktor umum dan 7

1. Mesin : Kurangnya training pada operator mesin yang baru, breakdown mesin.

2. Metode :Adanya rework pada bagian penyortiran, adanya pelayana FCFS

3. Transportasi : Kurangnya jumlah transportasi.

4. Material : Kualitas bahan seengah jadi yang tidak memenuhi standar,

keterlambatan bahan baku

b) Penyebab Perferct Order Fullfilment belum tercapai dipengaruhi 6 faktor umum

dan 17 faktor spesifik penyebab keterlambatan.

1. Manusia: kurangnya konstentrasi, operator kurang paham tentang kualitas

produk, tidak adanya program training untuk inspeksi

2. Mesin : Kurangnya training pada operator mesin yang baru(menyebabkan

settingan mesin terkadang salah), breakdown mesin, kurangnya jumlah mesin.

3. Metode : Metode inspeksi yang kurang baik, adanya rework pada bagian

penyortiran, adanya pelayana FCFS

4. Transportasi : kurangnya jumlah transportasi, kendaraan mesin tua

5. Material : Kualitas bahan seengah jadi yang tidak memenuhi standar,

keterlambatan bahan baku

6. Maintenance: tidak terjadwalnya bagian perawatan mesin (pembersihan tiap

proses tidak dilakukan) dan tidak terjadwalnya perawatan mesin kendaraan.

c) Penyebab Supply Chain Reponse Time belum tercapai dipengaruhi 4 faktor umum

dan 12 faktor spesifik penyebab keterlambatan.

1. Lingkungan : Libur

3. Transportasi : Kurangnya jumlah transportasi

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Kesimpulan yang diperoleh setelah dilakukan pengolahan data dan analisis

pemecahan masalah mengenai Penggunaan Model Supply Chain Operations

References (SCOR) dalam Pengukuran Kinerja Supply Chain pada PT Guna

Kemas Indah adalah sebagai berikut :

a. Hasil pengukuran kinerja supply chain dengan model SCOR menunjukkan

bahwa metrik kinerja yang belum mencapai target perusahaan akan tetapi

sudah memenuhi bencmark dari Supply Chain Council adalah metrik

kinerja delivery performance dengan pencapaian 94,74 % dimana

benchmark Supply Chain Council sebesar 93% lebih kecil dari target

perusahaan sebesar 95%.

b. Hasil pengukuran kinerja supply chain dengan model SCOR menunjukkan

bahwa metrik kinerja yang belum mencapai target perusahaan dan

bencmark dari Supply Chain Council adalah metrik kinerja perfect order

fullfilment dengan pencapaian 78,68% dimana benchmark Supply Chain

Council sebesar 92,4% lebih besar dari target perusahaan sebesar 90%.

c. Hasil pengukuran kinerja supply chain dengan model SCOR menunjukkan

bahwa metrik kinerja yang belum mencapai target perusahaan adalah

dimana target perusahaan 5 hari dan benchmark tidak ditentukan Supply

Chain Council sebagai tolak ukur.

7.2. Saran

Saran yang dapat diberikan kepada pihak perusahaan adalah sebagai

berikut :

1. Sebaiknya perusahaaan lebih melakukan pengukuran kinerja pada rantai

pasok secara berkala untuk memperbaiki kelemahan yang terjadi dengan

demikian perusahaan dapat meningkatkan pencapaian target yang

ditetapkan.

2. Perusahaan sebaiknya mencatat segala rinciaan aktivitas yang terjadi di

lantai produksi agar pengawasan dapat lebih mudah.

3. Sebaiknya perusahaan memberikan pelatihan kepada setiap karyawan agar

lebih ahli dalam mengerjakan job desc masing masing serta menempatkan