PENENTUAN KADAR AIR SELAMA PROSES MIXING, STEAMING, DAN COOLING PADA PRODUKSI SARIMI GELAS DI PT INDOFOOD CBP

SUKSES MAKMUR, TBK CABANG CIBITUNG

KERJA PRAKTEK

Diajukan untuk memenuhi sebagian syarat-syarat memperoleh gelar Sarjana Teknologi Pangan

Disusun oleh: Agnes Vania Putri

NIM : 16.I1.0141

PROGRAM STUDI TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG 2019

iii

KATA PENGANTAR

Puji dan syukur ke kehadirat Tuhan Yang Maha Esa, karena berkat dan rahmat-Nya, Laporan Kerja Praktek ini dapat diselesaikan dengan judul “PENENTUAN KADAR AIR SELAMA PROSES MIXING, STEAMING, DAN COOLING PADA PRODUKSI SARIMIE GELAS DI PT INDOFOOD CBP SUKSES MAKMUR, TBK CABANG CIBITUNG”. Selesainya laporan kerja praktek ini merupakan salah satu syarat dalam memperoleh gelar Sarjana Teknologi Pangan di Universitas Katolik Soegijapranata Semarang.

Dalam penulisan laporan kerja praktek ini terdapat beberapa kesulitan dan hambatan, namun dengan adanya dukungan dari berbagai pihak sehingga laporan ini dapat diselesaikan dengan baik. Oleh karena itu, terima kasih disampaikan kepada:

1. Bapak Dr. R. Probo Y. Nugrahedi STP, MSc selaku Dekan Fakultas Teknologi Petanian Universitas Katolik Soegijapranata Semarang yang telah memberikan kesempatan untuk melakukan Kerja Praktek di PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cibitung.

2. Ibu Meiliana, S. GZ, MS selaku Dosen Koordinator Kerja Praktek Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang yang telah membantu dalam pembuatan proposal.

3. Ibu Dr. V. Kristina Ananingsih ST, MSc selaku Dosen Pembimbing yang telah membimbing dan membantu dalam pembuatan Laporan Kerja Praktek ini.

4. Bapak M. Lulu Waluya selaku Manager BPDQC di PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cibitung yang telah mengizinkan untuk melakukan Kerja Praktek.

5. Bapak Nendro Prasetyo selaku Supervisor Process serta pembimbing lapangan yang sudah membimbing dalam penyusunan laporan ini.

6. Bapak Antonius Ari Pramono selaku Supervisor Raw Material dan Finish Good serta pembimbing lapangan yang telah membimbing dalam penyusunan laporan ini. 7. Bapak Yahya Komarudin dan Bapak Ahmad Adiat selaku Admin QC Raw Material. 8. Bapak Melvin dan BapakYedi selaku Admin QC Process

9. Bapak Yulian, Bapak Rusman, Bapak Faruq, Bapak Franky dan Bapak Fajar selaku QC Raw Material Field

10. Bapak Indra, Bapak Rahmat, Bapak Arif, Bapak Irfan selaku QC Process Field 11. Bapak David selaku QC Finish Good Field

12. Ibu Puji Lestari, Bapak Firgi dan Bapak Wahid selaku QC Raw Material Analys 13. Bapak Ruslan, Bapak Adi dan Bapak Saryono selaku QC Process Analys

14. Seluruh QC Field Raw Material, Process dan Finish Good yang telah membantu dalam pembuatan laporan ini.

Dalam penyusunan dan penulisan laporan Kerja Praktek ini, disadari bahwa laporan yang telah disusun masih memiliki banyak kekurangan dan jauh dari sempurna. Maka dari itu, diharapkan adanya kritik dan saran dari para pembaca. Akhir kata, diharapkan laporan kerja praktek ini dapat bermanfaat dan mampu menambah pengetahuan bagi pembaca dan segala pihak.

Cibitung, 31 Januari 2019

v

DAFTAR ISI

HALAMAN PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR TABEL... 7 DAFTAR GRAFIK ... 8 DAFTAR GAMBAR ... 9 BAB I ... 10 PENDAHULUAN ... 10 1.1. Latar Belakang ... 10

1.2. Tujuan Kerja Praktek ... 11

1.3. Waktu dan Tempat Kerja Praktek ... 11

1.4. Metodologi Praktek Kerja ... 11

BAB II ... 12

GAMBARAN UMUM PERUSAHAAN ... 12

2.1. Sejarah Perusahaan... 12

2.2. Letak Geografis Perusahaan ... 12

2.3. Struktur Organisasi... 13

2.4. Ketenagakerjaan ... 14

2.5. Visi, Misi, dan Nilai Perusahaan ... 15

2.6. Logo Perusahaan ... 16 BAB III ... 17 SPESIFIKASI PRODUK ... 17 3.1. Jenis Produk ... 17 BAB IV ... 21 PENGAWASAN MUTU ... 21 4.Pengawasan Mutu ... 21

4.1.Pengawasan Mutu Raw Material ... 21

4.2.Pengawasan Mutu Proccess ... 27

4.3.Pengawasan Mutu Produk Akhir (Finished Goods) ... 29

PENENTUAN KADAR AIR SELAMA PROSES MIXING, STEAMING, DAN

COOLING PADA PRODUKSI SARIMIE GELAS DI PT INDOFOOD CBP SUKSES

MAKMUR, TBK CABANG CIBITUNG ... 31

5.1. Tujuan Penelitian ... 31 5.2. Materi Metode ... 31 5.3. Hasil Pengamatan ... 32 5.4. Pembahasan ... 39 BAB VI ... 45 PENUTUP ... 45 6.1. Kesimpulan ... 45 6.2. Saran ... 45 BAB VII ... 46 DAFTAR PUSTAKA ... 46 BAB VIII ... 49 LAMPIRAN ... 49

7

DAFTAR TABEL

Tabel 1. Kadar Air Tepung... 32

Tabel 2. Kadar Air Proses Mixing ... 33

Tabel 3. Kadar Air Proses Steaming ... 34

8

DAFTAR GRAFIK

Grafik 1. Kadar Air Tepung ... 37

Grafik 2. Kadar Air Proses Mixing ... 37

Grafik 3. Kadar Air Proses Steaming ... 38

Grafik 4. Kadar Air Proses Cooling ... 38

9

DAFTAR GAMBAR

Gambar 1. Logo PT Indofood CBP Sukses Makmur Tbk Cabang Cibitung, Bekasi ... 16

Gambar 2. Produk Indomie ... 17

Gambar 3. Produk Supermie ... 18

Gambar 4. Produk Sarimie ... 18

Gambar 6. Produk mi telur cap 3 ayam... 19

Gambar 5. Produk Sakura ... 19

10 BAB I PENDAHULUAN 1.1.Latar Belakang

Di era yang serba cepat ini, teknologi dalam berbagai kehidupan ikut berkembang dan berlanjut terus sehingga dapat mecapai titik kesejahteraan masyarakat secara luas. Teknologi berkembang dari segala bidang industri, salah satunya adalah bidang industri pangan. Oleh sebab itu, mahasiswa Program Studi Teknologi Pangan Universitas Katolik Soegijapranata Semarang dituntut untuk menambah wawasan pengetahuan dan pengalaman dalam industri pangan melalui kerja praktek. Selama 5 semester sebelumnya dalam perkuliahan, mahasiswa telah mendapatkan banyak pengetahuan dalam bentuk teori tentang industri pangan secara garis besar. Tetapi selama proses perkuliahan masih dirasa belum cukup bagi mahasiswa untuk mengetahui dunia kerja yang sesungguhnya. Maka dari itu, dibutuhkan praktek yang sesungguhnya dalam industri pangan melalui Kerja Praktek (KP). Kerja praktek dapat menjadi sarana simulator kondisi kerja yang sebenernya, mendalami setiap aktifitas di setiap unit proses pengolahan disuatu industri. Selain itu, kerja praktek ini diharapkan dapat membantu mahasiswa untuk mempraktekkan teori-teori dasar yang sudah didapatkan selama proses perkuliahan secara nyata dan dapat mengembangkannya. Sehingga, kami memilih PT Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Cibitung.

PT Indofood CBP Sukses Makmur terus mengupayakan keunggulan-keunggulan terhadap produk yang dipasarkannya, mengadakan riset terhadap pasar, dan mengadakan inovasi melihat kebutuhan konsumen yang terus meningkat serta menjadi daya tarik konsumen. Selain itu, PT Indofood CBP Sukses Makmur memiliki kapabilitas perusahaan yang besar sehingga penulis mendapatkan wawasan yang banyak selama kerja praktek di PT Indofood CBP Sukses Makmur.

PT Indoofood CBP Sukses Makmur Tbk termasuk perusahaan industri pangan besar di Indonesia yang memproduksi produk mie instan. Tidak dapat dipungkiri bahwa Indonesia merupakan salah satu negara yang memiliki jumlah masyarakat yang tinggi dengan tingkat penjualan dan permintaan pasar yang tinggi pula sehingga diperlukan pengawasan mutu dari produk-produk yang dihasilkan. Oleh sebab itu, mahasiswa

11

tertarik untuk melaksanakan kerja praktek di departemen Quality Control. Mahasiswa diharapkan dapat memperoleh ketrampilan dalam bekerja secara langsung dan memecahkan permasalahan yang selama kerja praktek. Selain itu, dalam kegiatan ini mahasiswa diharapkan dapat mengembangkan sikap dan melatih kepekaan terhadap masahalah dan mencari solusi untuk meningkatkan intelektual mahasiswa terkait bidang teknologi pangan.

1.2. Tujuan Kerja Praktek

Tujuan dari kerja praktek ini antara lain:

1. Menerapkan dasar-dasar teori yang telah didapatkan selama masa perkuliahan. 2. Mendapatkan gambaran serta dapat mengenal baik situasi di dalam dunia kerja. 3. Menambah wawasan dan pengetahuan terutama mengenai hal-hal yang berkaitan

dengan bidang pangan.

4. Mengetahui masalah – masalah terkait bidang pangan yang muncul di lapangan serta belajar menemukan solusi yang tepat untuk menyelesaikannya.

1.3.Waktu dan Tempat Kerja Praktek

Kerja praktek dilaksanakan selama satu bulan terhitung dari Rabu, 2 Januari 2019 sampai Senin, 4 Februari 2019 yang bertempat di PT Indofood CBP Sukses Makmur, Tbk yang beralamat di Kampung Jarakosta, Desa Sukadanau RT 005/2/1 Cikarang Barat, Bekasi.

1.4. Metodologi Praktek Kerja

Ada beberapa metode yang digunakan dalam kegiatan praktek ini meliputi yaitu pengamatan langsung di lapangan dengan cara mengobservasi kegiatan yang dilakukan secara langsung di lapangan dari raw material, proses produksi, dan finished good. Selain metode pengamatan langsung ada metode wawancara yang dilakukan langsung dengan pembimbing lapangan pada tiap bagian Quality Control, juga karyawan di PT Indofood CBP Sukses Makmur, Tbk sehingga mendapatkan data yang berhubungan dengan permasalahan yang ada di mi. Metode dengan menggunakan studi pustaka juga diperlukan untuk melengkapi referensi dalam pembuatan laporan kerja praktek.

12 BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT.Indofood CBP Sukses Makmur Tbk. adalah perusahaan yang bergerak dalam bidang industri pangan. Makanan yang diproduksi adalah mie instan. Pada awalnya perusahaan ini bernama PT. Inti Pangan Persada yang didirikan tahun 1992 di Cibitung. Setelah itu, empat tahun kemudian, berdasarkan akta pendirian No 51/4 Februari 1994 nama perusahaan diubah kembali menjadi PT Indofood Sukses Makmur. Perubahan dilakukan karena adanya restrukturisasi pada beberapa anak perusahaan. Pada tahun 2009, berdasarkan akta pendirian No. 25/02 September 2009 PT Indofood Sukses Makmur kembali mengubah nama menjadi PT Indofood CBP Sukses Makmur tbk lalu tahun 2010 mencatatkan sahamnya di Bursa Efek Indonesia. CBP merupakan singkatan dari

Consumer Brand Product yang berarti perusahaan khusus memproduksi produk

konsumen dengan brand dan merek tertentu. Tbk adalah singkatan dari terbuka yang menunjukkan bahwa saham kepemilikan PT Indofood CBP Sukses Makmur Tbk ini bersifat terbuka bagi kalangan umum. Pada tahun 2011, PT Indofood CBP Sukses Makmur bergabung dengan berbagai perusahaan antara lain PT. Gizindo Primanusantara, PT Indosentra Pelangi, PT Indobiskuit Mandiri Makmur, dan PT Ciptakemas Abadi menjadi PT Indofood CBP Sukses Makmur Tbk.

2.2. Letak Geografis Perusahaan

PT. Indofood CBP Sukses Makmur Tbk bertempat di kampung Jarakosta, Desa Sukadanau RT. 005/02 No. 1 PO.BOX. 284, Cibitung, Bekasi – Jawa Barat (17520). Luat area untuk divisi noodle sekitar 25,75 hektar. Faktor-faktor yang mempengaruhi pemilihan lokasi adalah karena lokasi ini terletak dikawasan industri dan memiliki letak yang strategis sebab dekat dengan jalan raya utama dan jalan tol Cibitung sehingga akan mempermudah dalam penerimaan bahan baku, dan pemasaran hasil produksi. Letak geografis perusahaan PT Indofood CBP Sukses Makmur Tbk yaitu:

a. Sebelah utara : berbatasan dengan PT Indosentra Pelangi, yang menjadi divisi food seasoning yang berada di bawah PT Indofood CBP Sukses Makmur Tbk

13

b. Sebelah selatan : berbatasan dengan PT Samator Gas c. Sebelah timur : berbatasan dengan Jl Kp. Jarakosta

d. Sebelah barat : berbatasan dengan pemukiman penduduk, sawah, dan jalan tol.

2.3. Struktur Organisasi

Struktur organisasi terdiri dari fungsi dan hubungan yang menyatakan keseluruhan kegiatan sehingga tercapai suatu sasaran untuk mencapai tujuan bersama. Struktur organisasi secara fisik digambarkan sebagai hubungan unit-unit organisasi dan garis-garis wewenang yang ada, sehingga kedua hubungan ini berdampak baik pada tercapainya hasil produksi secara efisien. PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Cibitung memiliki struktur organisasi seperti bagan dibawah ini:

2.3.1. Factory Manager

Factory Manager membawahi Production Manager, Factory Technical Manager, Warehouse Manager, dan Production Supervisor. Factory Manager bertanggung jawab

dalam pengaturan dan pengawasan kegiatan produksi dan bertanggung jawab dalam pengambilan tindakan dan kelancaran proses produksi. Factory Manager pun bertanggung jawab dalam mengendalikan kegiatan manufacturing yang meliputi PPIC,

produksi, gudang, teknik, dan purchasing dan merencanakan seluruh kegiatan departemen.

2.3.2. Branch Process Development Quality Control Manager (BPDQC)

BPDQC membawahi Quality Control Process Supervisor, dan Quality Raw Material/

Finished Good yang mana bertanggung jawab dalam semua kegiatan pengendalian dan

pengawasan mutu dari awal proses sampai akhir dan pemeriksaan pasar. Selain itu BPDQC bertanggung jawab dalam pemeriksaan bahan baku, bahan baku tambahan barang jadi, dan bahan pengemas. Selain itu, kelengkapan laboratorium untuk proses analisa dan pengembangan produk merupakan tanggung jawab BPDQC.

2.3.3. Area Sales Promotion Manager (ASPM)

ASPM bertanggung jawab dalam pengaturan startegi pemasan, prediksi, hubungan social, juga perencanaan, pengendalian kegiatan promosi produk perusahaan sehingga tercapainya target penjualan yang direncanakan.

2.3.4. Branch Personal Manager

Branch Personal Manager bertanggung jawab dalam kelancaran personalia, pengaturan

tugas tata usaha dan penyusunan rencana kerja perusahaan dan penyusunan rencana laporan manajemen bidang umum. Selain itu, Branch Personal Manager bertanggung jawab untuk menciptakan hubungan industrial yang harmonis sehingga tercapainya ketenangan industrial serta ikut aktif mendukung pada kegiatan pengembangan mutu.

2.3.5. Finance and Accounting Manager

Finance and Accounting Manager atau manajer keuangan bertanggung jawab dalam

perencanaan dan pengendalian semua kegiatan dapartemen administrasi kemudian bertanggung jawab dalam setiap kegiatan operasional perusahaan dan pengawasan kegiatan yang berhubungan dalam pengeluaran dan pemasukan uang.

2.4. Ketenagakerjaan

Waktu kerja merupakan waktu untuk penyelesaian tugas dan pekerjaan sesuai dengan standard hasil kerja yang sudah ditetapkan oleh perusahaan dan diketahui oleh pekerja.

15

Pada umumnya terdapat enam hari kerja selama seminggu dan 7 jam dalam sehari, dan 40 jam selama seminggu dan dilakukan pada tugas kerja normal maupun tugas kerja bergilir atau shift. Di PT. Indofood CBP Sukses Makmur Tbk dibagi 2 bagian jam kerja yaitu:

2.4.1. Karyawan Staff

Waktu kerja dalam seminggu adalah lima hari kerja dari hari senin sampai jumat, dan bekerja pada pukul 08:00-17:00 WIB, dengan istriharat selama 1 jam dari pukul 12.00-13.00 WIB. Sedangkan untuk karyawan staff yang berhubungan pada proses produksi seperti bagian pengawasan mutu dan pemasaran bekerjadi dari senin sampai sabtu, untuk hari senin sampai jumat dari pukul 08:00-16:00 WIB, dan hari sabtu bekerja pukul 08:00-14:00 WIB.

2.4.2. Karyawan non staff

Pada umumnya ssetiap karyawan bekerja 6 hari seminggu dengan jumlah jam kerja 7 jam sehari dan istirahat selama satu jam, dengan pembagian waktu menjadi 3 shift, yaitu: (1) shift satu: pukul 06.30-14.00 WIB, (2) shift dua: pukul 14.00-21.30 WIB, dan (3) shift tiga: 21.30-05.00 WIB dengan waktu istirahat 30 menit, namun shift ketiga dilaksanakan bila dari pihak pemasaran menginginkannya karena permintan konsumen. Tiap shift akan dijadwal bergantian. Pada bagian produksi karyawan bekerja selama 7,5 jam dengan istirahat selama 1 jam, kecuali hari sabtu, produksi bekerja 5,5 jam dan bagian non produksi 7 jam. Sehingga jumlah jam kerja selama seminggu sebanyak 40 jam kerja. Pada hari minggu dan hari besar-besar lain karyawan libur.

2.5. Visi, Misi, dan Nilai Perusahaan 2.5.1. Visi Perusahaan

Visi dari PT Indofood CBP Sukses Makmur Tbk Cabang Cibitung Divisi Noodle adalah menjadi produsen barang-barang konsumsi yang terkemuka.

2.5.2. Misi Perusahaan

Misi dari PT. Infofood CBP Sukses Makmur Tbk Divisi Noodle Cabang Cibitung adalah selalu melakukan inovasi, fokus pada kebutuhan pelanggan, menawarkan

merek-merek unggulan dengan kinerja yang tidak tertandingi, menyediakan produk berkualitas yang merupakan pilihan pelanggan, terus meningkatkan kompetensi karyawan, proses produksi dan teknologi, memberikan kontribusi bagi kesejahteraan masyarakat dan lingkungan dengan berkesinambungan, dan terus meningkatkan stakeholder’s value secara terus menerus.

2.5.3. Nilai Perusahaan

Nilai yang diterapkan di PT Indofood CBP Sukses Makmur Tbk Divisi Noodle Cabang yaitu dengan disiplin sebagai dasar hidup kita; kami menjalankan bisnis dengan intergritas; kami memperlakukan para pemangku kepentingan dengan hormat; dan bersama-sama bersatu mengupayakan keunggulan dan inovasi yang berkelanjutan.

2.6. Logo Perusahaan

Logo pada PT Indofood CBP Sukses Makmur, Tbk Cabang cibitung menggunakan dua warna dasar yaitu biru dan merah dengan pencitraan grafis huruf dan warna. Warna merah melambangkan semangat dan biru menggambarkan geografis Indonesia dengan Negara kepulauan. Logo PT Indofood CBP Sukses Makmur, Tbk Cabang Cibitung dapat dilihat pada gambar 1.

17 BAB III

SPESIFIKASI PRODUK 3.1. Jenis Produk

Mie instan merupakan mie yang telah mengalami proses gelatinisasi. Penghidangannya pun hanya dengan direbus menggunakan air mendidih. Di PT Indofood CBP Sukses Makmur Tbk, cabang Cibitung memproduksi beberapa produk mie instan. Produk-produk yang dihasilkan oleh PT. Indofood CBP Sukses Makmur Tbk divisi Noodle Cibitung dipasarkan baik di dalam negeri (lokal) maupun di luar negeri (ekspor). Jenis - jenis produk mie instan yang diproduksi antara lain meliputi normal noodle (Indomie, Sarimi, Supermi, Sakura), cup noodle (Pop Mi, Super Cup), dried noodle (Mi telur cap 3 ayam), bihun (Pop bihun).

1. Indomie

Indomie merupakan mie instan yang pertama kali diluncurkan. Pada tahun 1972 Indomie hadir dengan rasa kaldu ayam kuah, kemudian pada tahun 1982 indomie meluncurkan produk dengan rasa kari ayam kuah, dan di tahun berikutnya muncul produk mie goreng. Selain dipasarkan di Indonesia, Indomie juga dipasarkan di berbagai pasar internasional seperti benua Asia, Afrika, Eropa, dan juga Australia. Indomie pun dianggap sebagai makanan sehat sebab kandungannya yang mengandung energi, protein, niasin, asam folat, mineral, zat besi, natrium, dan beberapa vitamin. Beberapa varian rasa indomie dapat dilihat pada gambar 2.

2. Supermi

Supermi merupakan salah satu merk mie instan popular ketiga di Indonesia dan diproduksi juga oleh PT Indofood CBP Sukses Makmur Tbk pada tahun 1968. Supermi diluncurkan oleh Sudono Salim sebagai mie instan serbaguna. Dapat dikatakan Supermi merupakan mie instan yang diluncurkan sebelum Indomie. Pada tahun 1976 diluncurkan supermi rasa kaldu ayam, kemudian pada tahun 2008 muncul beberapa varian rasa seperti supermi go (Gobang, Goso, dan Gokar). Lalu tahun 2013 diluncurkan varian rasa ayam special, sop buntut, semur ayam, ayam bawang, baso sapi, soto, kari ayam, sup sayuran, mi goreng. Beberapa varian rasa Supermi dapat dilihat pada Gambar 3.

3. Sarimi

Sarimi merupakan produk yang diluncurkan pada tahun 1982. Produk ini merupakan produk popular dipasaran sehingga pada tahun 2012 muncul sarimi dengan beberapa varian rasa seperti soto koya pedas, koya gurih, ayam bawang, ayam, baso sapi, sarimi besar. (ayam kremes goreng, soto, kari special, soto koya jeruk nipis). Beberapa varian rasa Sarimi dapat dilihat pada Gambar 4.

Gambar 3. Produk Supermie

19

4. Sakura

Sakura dengan motto “Cocok Harganya, Cocok Rasanya” merupakan produk yang diproduksi PT. Indofood CBP Sukses Makmur Tbk yang memiliki kalangan target anak dan remaja dengan harga yang murah dibandingkan merk mie lain. Sakura memiliki 2 variasi yaitu mie instan goreng dan mie kuah. Beberapa varian rasa sakura dapat dilihat pada gambar 5.

5. Mi telur cap 3 ayam

Mi telur merupakan mi yang tidak melalui proses penggorengan melainkan pengeringan. Keunggulan dari produk ini adalah tidaknya adanya penambahan bahan pengawet. Produk ini terdapat dua variansi yaitu kemasan merah dan kening. Hal yang membedakan adalah bentuknya yaitu berbentuk keriting untuk mi telur bungkus kuning, dan berbentuk bulat untuk mi telur bungkus merah. Beberapa varian produk mi telur dapat dilihat pada gambar 6.

Gambar 6. Produk mi telur cap 3 ayam Gambar 5. Produk Sakura

6. Pop Mie

Pop Mie merupakan mie instan yang dikemas didalam cup dan diproduksikan pertama kali pada tahun 1987. Pop mie diluncurkan sehingga mempermudah konsumen untuk mengkonsumsi Indomie. Produknya memiliki beberapa variasi antara lain pop mie kuah, popmie goreng, dan pop mie mini dengan varian rasa yang bermacam-macam. Beberapa macam varian popmie dapat dilihat pada gambar 7.

21 BAB IV

PENGAWASAN MUTU 4. Pengawasan Mutu

Pengawasan mutu adalah kegiatan yang berkaitan erat dengan dunia industri meliputi proses produksi pengolahan dan pemasaran produk. Tujuan dari pengawasan mutu adalah untuk mengurangi kerusakan atau cacat pada hasil produksi yang merupakan penyebab dari kerusakan tersebut (Mamuaja, 2016). Ditambahkan lagi oleh Afrianto (2008) mutu dari bahan pangan dipengaruhi oleh faktor internal / bahan pangan itu sendiri seperti ukuran dan spesies, serta faktor ekternal yang berasal dari lingkungan seperti lokasi, kandungan polutan, keberadaan organisme parasit. Pengawasan mutu yang dilakukan di PT. Indofood CBP Sukses Makmur Tbk, Noodle Division Cabang Cibitung dibagi menjadi 3 tahap yaitu Pengawasan Mutu Bahan Baku / Incoming Quality Control (IQC), Pengawasan Mutu Proses Produksi / Process Quality Control (PQC), dan Pengawasan Mutu produk Akhir / Outgoing Quality Control (OQC)

4.1.Pengawasan Mutu Raw Material

Pada umumnya alur proses penerimaan bahan mentah yaitu dimulai dari pengecekan surat jalan serta COA, penentuan sample size, pengambilan sampel, pemeriksaan kehalalan, fisik dan organoleptik, pemberian cap status barang, penyimpanan, pemeriksaan kimia. dan pemberian status release. QC RM dibagi menjadi QC Field dan QC analyst. QC Field bertugas untuk menentukkan jumlah sampel, memeriksa kehalalan fisik dan organoleptik. Jika jumlah reject >/= angka rejection maka lot ditolak (diberi tanda merah) dan dikembalikan kepada supplier, jika jumlah reject </= angka

acceptance diterima sementara dan bagian warehouses akan mengeluarkan surat izin

bongkar (diberi tanda kuning) dan dianalisa, jika diluar standar maka juga akan diberikan tanda merah. Jika dianalisa sesuai dengan standar maka diberikan tanda hijau. Terdapat beberapa bahan baku pada proses produksi mie antara lain bahan baku utama seperti tepung terigu, minyak goreng dan air, bahan baku tambahan seperti seasoning dan ingredient, bahan pengemas seperti karton, dan etiket, dan bahan pelengkap seperti

4.1.1. Bahan Baku Utama 4.1.1.1. Tepung Terigu

Tepung terigu diperoleh secara rutin dari PT Bogasari Flour Mills Indonesia. Tepung terigu yang digunakan adalah tepung terigu berprotein tinggi, sedang, dan rendah yaitu tepung terigu segitiga hijau, segitiga biru, dan cakra kembar. Tepung terigu dalam bentuk tangki akan masuk melalui selang yang dihubungkan dengan truk dan silo. Pemasukan tepung terigu akan dibantu oleh angin sehingga dapat masuk kedalam silo dengan cepat. Tepung terigu sendiri terbagi menjadi dua yaitu tepung curah dan tepung zak yang memiliki pemeriksaan yang sama yaitu dimulai dari pemeriksaan kehalalan produk, pemeriksaan standar tepung yaitu bersih, tidak basah, tidak robek, dan tidak becek, pemeriksaan batas umur terima sesuai standar dari kode produksi.

Analisa organoleptik dilakukan dengan pemeriksaan warna terigu, warna gluten, bau, berbentuk powder, dan tidak terdapat cemaran. Pengambilan sampel pada tepung zak dilakukan berdasarkan tabel military standart S-2. Sampel zak diatas 300-1250 diambil 8 sampel acak dengan cara menusukkan zak dengan corong besi lalu dimasukkan ke kantong plastic secukupnya. Sedangkan untuk tepung curah diambil diatas tangki truk menggunakan sendok lalu dimasukkan kedalam plastik sampel sebanyak 8 kg. Pada tepung zak tumpukan maksimal adalah 1800 kg dengan tinggi tingkatan 12 zak. Setelah analisa secara fisik, dilakukan analisa kimia yaitu analisa kadar iron spot, kadar gluten, kadar air, dan kadar abu. Jika hasil pemeriksaan tidak sesuai dengan standar yang sudah ada maka akan dikembalikan ke supplier dengan pertimbangan general manager.

4.1.1.2. Minyak Goreng

Pemasok utama minyak goreng adalah Bimoli. Minyak goreng yang digunakan dibagi jadi dua yaitu olein dan RBDPO. Minyak goreng olein dipakai untuk produksi mie ekspor yang mana lebih jernih, sedangkan minyak jenis RBDPO digunakan untuk mie lokal, minyak ini memiliki tingkat kejenuhan yang lebih tinggi sehingga perlu dipanaskan terlebih dahulu sebelum dilakukan analisa. Ditegaskan oleh Noriko (2012) bahwa komposisi asam lemak pada minyak goreng didominasi oleh asam lemak tidak jenuh karena minyak goreng sudah dipisahkan dengan asam lemak jenuhnya yang dikenal sebagai olein. Pada dasarnya minyak goreng berasal dari CPO atau Crude palm

23

Oil yang mengalami proses seperti degumming, bleaching, filtration, dan deodorization

sehingga dihasilkan produk RBDPO (Refined, Bleached, and Deodorized Palm Oil).

Tangki yang digunakan untuk penyimpanan minyak goreng dibagi menjadi dua yaitu tangki induk dan tangki harian. Tangki harian digunakan untuk masing masing land. Satu land terdiri dari 2 tangki yaitu BB (baru), dan BK (bekas). Pada truk dilengkapi dengan segel pintu gembok, jika segel pintu gembok rusak maka, truk tangki harus dikembalikan. Jika segel utuh, supir akan memberikan kunci yang terdapat didalam amplop kepada QC Field. Sampel yang diambil sebanyak 100 – 200 ml. Analisa yang dilakukan adalah pengecekan kehalalan produk, pengecekan fisik antara lain segel dan tidak terdapat benda asing. Analisa organoleptik antara lain warna minyak, bentuk minyak, dan bau. Sedangkan analisa kimia yang dilakukan adalah analisa FFA, dan analisa POV. Komponen bahan pangan seperti kandungan air akan menurunkan kualitas minyak karena adanya proses hidrolisis akibat kontak dengan minyak (Fellows, 1990). Sehingga analisa-analisa ini penting untuk mempertahankan kualitas minyak goreng.

4.1.1.3. Air

Komponen penting dalam industri pangan adalah air. Air yang digunakan untuk produksi pangan perlu dijaga secara konsisten, bebas dari coliform, bebas dari sumber pencemar, dan tidak ada hubungan silang antara air bersih dan air tidak bersih. Sumber air bagi sebuah industri pangan biasanya berasal dari Perusahaan Air Minum (PAM), sumur atau air laut yang mana untuk menjamin kebersihannya perlu adanya monitoring berkala (Pudjirahayu, 2017). Di PT Indofood CBP Sukses Makmur air yang digunakan pada proses produksi bersumber dari tanah kemudian dilakukan carbon filter, sand

filter, dan cartridge filter. Air yang digunakan sebaiknya memiliki standar pH antara

6-9. Tiap harinya di analisa pH dan organoleptik sedangkan untuk monitoringnya yaitu dilakukan satu minggu sekali dengan analisa TDS dan nitrit. Nilai TDS didefinisikan sebagai jumlah material yang terlarut dalam air yang digunakan untuk menentukan kualitas air minum yang mana nilai ini akan mewakili jumlah ion pada air.

4.1.2. Seasoning

Seasoning adalah salah satu bahan pelengkap mie agar produk sesuai rasa yang telah

ditetapkan. Seasoning dibagi menjadi tiga yaitu bumbu, solid ingredient, dan minyak bumbu. Analisa yang dilakukan pada seasoning antara lain fisik dan kimia untuk analisa fisik diamati kode produksi, umur maksimal, isi karton harus sesuai dengan flavor pada karton, etiket, tidak tercemar bahan lain, tidak mengembung (sambal dan kecap), tidak gosong untuk bawang goreng dan kriuk, dan berat brutto. Analisa kimia yang dilakukan adalah analisa kadar air bumbu, kadar air cabe, kadar air kecap dengan metode thermogravimetri. Kemudian QC pun bertanggung jawab pada kondisi gudang penyimpanan yang mana suhu dan kelembapan harus dijaga agar tetap sejuk dan tidak lembab sehingga tidak terjadi penggumpalan bumbu yang mana akan menyebabkan penurunan mutu bumbu.

4.1.3. Ingredient

Ingredient merupakan formula pada proses pembuatan mi sehingga dijaga

kerahasiaannya. Untuk ingredient hampir 90% menggunakan coding. Terdapat kode produksi dan expired date. Tiap jenis ingredient memiliki standar umur terima yang berbeda. Terdapat 40 jenis ingredient antara lain additive, flour, vitamins, cooking oil,

spices, dan premix bahan alkali dan garam. Selain itu dilakukan pengawasan gudang ingredient seperti: suhu gudang, kelembapan, pest rodent, alur FEFO (First Expared First Out), pencahayaan yang baik, serta kondisi kebersihan gudang. Sistem FEFO

didasarkan pada umur, yang mana umur yang lebih tua yang duluan digunakan. Pada metode pengambilan sampel dilakukan sesuai dengan tabel military standart S-2. Analisa yang dilakukan antara lain analisa fisik dan kimia. Pada analisa fisik dilakukan pengecekan kehalalan produk (standart MUI), umur, batch number, label, kemasan, berat bruto sesuai spesifikasi. Untuk organoleptik dilakukan pengecekan isi, bau, warna, bentuk, dan cemaran. Untuk analisa kimia yang dilakukan di PT Indofood CBP Sukses Makmur, Tbk Cibitung yaitu analisa bilangan iod (%), kadar air, kadar NaCl, dan pengukuran pH. Untuk monitoring dilakukan pengecekan kadar gula yang dilakukan 1 tahun sekali untuk semua flavor.

25

4.1.4. Bahan Pengemas 4.1.4.1. Etiket dan Seal Tape

Kemasan berfungsi untuk memudahkan pengangkutan, pendistribusian, penyimpanan, penyusanan, selain itu kemasan merupakan indikator persyaratan ekonomi yang artinya kemampuan dan memenuhi keinginan pasar, juga tempat tujuan konsumen. Kemasan bersifat tidak bereaksi dan menyebabkan reaksi kimia, harus kuat dan tidak mudah bocor (Yazid, 2016). Kemasan dibagi menjadi tiga yaitu kemasan primer, sekunder, dan tersier. Etiket merupakan kemasan primer yang kontak langsung dengan produk. Di PT Indofood CBP Tbk Cibitung, etiket yang dipakai berasal dari beberapa supplier antara lain Ind PWK, CK TgR (ICBB), Samudra Muntas, Putra Naga, Super Nova, dan Prima Makmur. Spesifikasi produk pada pitch 35 cm, 40-42 cm, 45 cm untuk ekspor. Komposisi etiket terdiri dari OPP (Oriented Polyprophylene), Print (dicetak), serat double, LDPE, Ext PP (Polyprophylene), dan Master Bed. Metode pengambilan sampel berdasarkan tabel military standar yang ada. Analisa yang dilakukan adalah analisa fisik dan kimia. Rata-rata sampel diambil 10 pcs pertama untuk pemeriksaan fisik. Untuk analisa fisik antara lain pengecekan pembungkus luar, gulungan apakah rata atau tidak, bobin, kondisi etiket, cemaran benda asing, umur, bau, delaminasi, missprint, panjang baret, kejelasan, warna, pitch, ketajaman dan standart focus. Pitch merupakan batas jarak ujung titik hitam ke ujung titik hitam lainnya.

Seal tape didapatkan dari beberapa supplier seperti Fajar Cup, dan Asian Pack Camp. Seal tape terdiri dari warna bening polos, bening, dan coklat. Untuk seal tape bening

polos digunakan untuk produk mie instan lokal, seal tape bening dengan desain Indomie dipakai untuk produk mie instan ekspor sedangkan seal tape coklat untuk merekatkan bagian karton cup pop mie. Pada seal tape bening polos memiliki panjang 500 m, bening memiliki panjang 100 m, coklat memiliki panjang 500 m. 1 karton seal tape berisi 12 roll dengan ketebalan 20-30µ. Incoming seal tape dilakukan 1 minggu sekali dengan jumlah seal tape setiap kedatangan yaitu 5000-6000 roll.

4.1.4.2. Karton

Karton merupakan bahan pengemas sekunder yaitu bahan pengemas yang tidak bersentuhan langsung dengan pengemas primer. Pada karton pengambilan sampel

tergantung item barangnya. Analisa yang dilakukan adalah analisa fisik antara lain kehalalan karton, sanitasi karton, jumlah ikatan karton, kekencangan ikatan karton, validasi karton seperti No MD/SNI tiap flavor yang memiliki nomor yang berbeda, kesesuaian design, nama PT, juga ada pengujian kekuatan karton yang mana memiliki daya tumpuk dengan beban 80 kg selama 300 detik, ukuran karton, sambungan antar karton, adanya arsiran (untuk lakban), missprint, dan warna. Alat yang digunakan untuk mengukur kekuatan karton adalah BCT atau Box Compressor Test

4.1.5. Bahan Pelangkap 4.1.5.1.Garpu Plastik

Pada garpu plastic terdapat beberapa supplier yang memasok seperti Kompetex Inter, Supratir, dan BK ketiganya memasok garpu kecil. Komposisi material garpu adalah PP. Kriteria produk yang terima antara lain tidak tercemar bahan najis atau harma, garpu bersih dan tertutup rapat, jari garpu lengkap, utuh, dan rapi, sealing etiket tertutup, ukuran etiket garpu pas atau tidak longgar, ukuran panjang garpu sesuai standar, ukuran panjang kemasan standart, berat standar, cetakan tulisan pada garpu jelas, pengunci lipatan tidak patah, warna standart.

4.1.5.2.Flat Seal

Flat seal berfungsi sebagai kemasan penutup pada popmi. Flat seal dibagi menjadi dua

yaitu mini dan jumbo. Flat seal berjumlah 500 pcs per ikat. 1 dus terdiri dari 9000 pcs (terdapat 18 iket) untuk jumbo, dan 10.000 pcs dengan diameter 94-96. Untuk diameter

flat seal memiliki standart 109-111 mm (jumbo:110mm), tebal 110-120, dan berat

1,04-1,41 gram. Kriteria flat seal yang diterima adalah kemasan tidak tercemar bahan najis, pembungkus luar rapat, bersih, dan tidak rusak, terdapat lidah pembuka, tidak berbau asing/solvent (pengencer tinta), toleransi missprint maks 1 mm, tidak ada baret atau noda, terdapat validasi nomor MD/SNI/Halal, desain sesuai, nama PT sesuai, dan terdapat barcode (khusus ekspor).

27

4.2.Pengawasan Mutu Proccess 1. Mixing

Mixing merupakan proses pencampuran dan pengadukan tepung terigu, larutan alkali

dan air putih secara homogen. Proses pencampuran ini berlangsung selama ±12 menit. Larutan alkali adalah campuran dari premix ingredient dengan air yang memiliki kode formula pada suatu produk tertentu. Pengecekan yang dilakukan oleh QC Field antara lain cemaran (visual), waktu mixing, jumlah larutan alkali, jumlah penambahan air putih, kondisi adonan, kondisi filter alkali, dan jenis cemaran tersaring. Selain itu terdapat pengecekan kadar air adonan yang dilakukan oleh QC analyst. Untuk tepung, memiliki kadar air maksimal 14%, sedangkan kadar abu maksimal 0,6%. Jika dari analisa QC Field ataupun kimia tidak sesuai standart yang ada maka proses harus diberhentikan kemudian di reject. Lalu setelah proses mixing, hoper akan terbuka dan adonan akan jatuh pada penampungan sementara yang disebut fider. Kualitas adonan yang baik yaitu adonan homogen dan memiliki kadar air sekitar 32-34%.

2. Pressing, Slitting, dan Waving

Pressing merupakan proses untuk pembentukan lembaran adonan mie. Pada proses ini

terdapat 8 tingkatan proses pressing yang akan membuat mie semakin tipis dan lembut. Terdapat perbedaan ketebalan yang dihasilkan pada masing-masing roll press, yang mana disebabkan karena adanya kecepetan yang berbeda pada masing-masing roll

press. Setelah itu mie dilewatan proses slitting untuk membentuk untaian mie, dan waving untuk pembentukan mie menjadi untaian bergelombang. Pada proses ini

digunakan alat slitter untuk membentuk untaian mie tersebut. Pada proses ini QC Field melakukan pengecekan antara lain cemaran bahan najis, cemaran benda asing, ketebalan untaian dengan menggunakan thickness, jumlah untaian, bentuk gelombang dan nomor

slitter. Pada umumnya no slitter yang digunakan pada normal noodle adalah slitter 22

dengan standar tebal untaiannya 1,15 ± 0,03 mm. Ketebalan untaian mie diukur dengan menggunakan thickness gauge.

3. Steaming

Steaming merupakan proses pengukusan mi yang keluar dari slitter dengan uap panas boiler. Mie yang sudah menjadi untaian dilewatkan kedalam steam box. Pada mesin

steaming ini memiki tekanan uap in = 0,04 dan uap out = 0,06. Pada proses ini QC Field

melakukan pengecekan terhadap cemaran bahan najis, cemaran benda asing, waktu

steam, tekanan in dan tekanan out. Tekanan uap masuk dan keluar harus sesuai standar

jika tidak membuat untaian mie menjadi tidak matang secara sempurna dan tidak bisa diolah menuju proses selanjutnya. Untuk mie telur membutuhkan waktu lebih lama untuk proses ini

4. Cutting dan Folding

Cutting merupakan proses pemotongan untaian mie dengan ukuran tertentu sedangkan folding adalah pelipatan mie yang menjadi dua bagian yang sama panjang. Pemotongan

mie harus berdasarkan standar ukuran yang sudah ditetapkan. Mie yang sudah terpotong akan terlipat dan masuk kedalam mangkuk kecil/mangkuk fryer. Pada tahap ini QC field melakukan pengecekan terhadap cemaran bahan najis, lipatan mie, berat mie basah, adanya cemaran, permukaian untaian mie, dan RPM cutter. RPM cutter memiliki standart 30-49 rpm.

5. Frying

Frying merupakan proses penggorengan mie. Pada proses ini dapat dilihat level minyak

akan mempengaruhi banyaknya minyak yang berada di fryer box juga akan menentukan berapa lama waktu penggorengan melalui table tabulasi yang sudah terstandar. Dalam penggorengan ini terdapat sekitar 20 bukaan uap untuk mendorong minyak pada saat

frying. Bukaan uap ini berfungsi untuk mengatur regulasi minyak. Suhu yang digunakan

pun bertahap agar mie yang dihasilkan matang sempurna. Selain suhu, faktor waktu penggorengan pun penting yaitu ±86 detik. Pada proses ini QC Field melakukan pengecekan antara lain cemaran bahan najis, suhu, level minyak, suhu bukaan valve, berat antioksidan, waktu penggorengan, berat mie kering, susut mie, suhu

thermocontrol, dan cemaran benda asing.

6. Cooling

Cooling merupakan proses pendinginan mie setelah di frying yang mana akan

menghilangkan udara panas oleh udara dingin. Proses ini menggunakan blower yang mana suhu udara harus lebih rendah atau sama dengan suhu kamar. Suhu yang harus

29

tercapai <45°C, jika lebih akan menyebabkan pengembunan, pertumbuhan mikroba pun dapat terjadi. Pada proses ini dilakukan pengecekan oleh QC Field antara lain cemaran bahan najis, waktu cooling, bentuk mie, dan adanya cemaran benda asing. Pada proses ini juga dilakukan penimbangan berat kering mie sehingga dapat diketahui berat susutnya.

7. Packing

Proses packing merupakan tahap akhir dalam proses. Proses bertujuan agar mie terlindungi dari cemaran, sebagai media promosi, juga media proses suhu end sealer. Pada proses packing dilakukan pemotongan bumbu dan pemotongan minyak oleh

autolauder. Proses pemasukan bumbu diatas mie masih dilakukan manual yang dibantu

oleh helper. Analisa yang dilakukan adalah pengecekan bumbu dan minyak. Pada proses cartooning juga dilakukan secara manual oleh helper. Pada saat proses

cartooning dilakukan pengecekan lakban, dan karton. Lalu ada pembaca jumlah dus

yang masuk ke dalam gudang penyimpanan.

4.3.Pengawasan Mutu Produk Akhir (Finished Goods)

Pada pengawasan mutu produk akhir bertujuan untuk memastikan produk yang dikeluarkan dari gudah sesuai standar mutu yang ditetapkan perusahaan. Menurut Pujirahaju (2017) suatu produk pangan seiring umur simpannya akan terjadi perubahan mutu bahkan dalam kondisi penyimpanan yang sudah terkontrol, sehingga pengawasan mutu produk akhir ini menjadi sangat penting untuk dilakukan. Pemeriksaan ini dilakukan oleh Quality Control Finished Goods / QC FG. QC FG bertugas untuk memastikan bahwa barang dari produksi memenuhi standart, dan menjamin keamanan pangan. Pengambilan sample mengacu pada table military standar. Pemeriksaan yang dilakukan terhadap OQC terbagi menjadi 3, yaitu: uji fisik, uji organoleptic dan uji kimia. Untuk uji fisik meliputi kemasan harus bersih, tidak robet, tidak basah, dan tidak penyok, lem sesuai standar, kode produksi harus ada benar, dan lengkap, cetakan tidak

missprint, kesesuaian design, kode produksi pada etiket, cetakan etiket, design etiket,

kehalalan etiket, kondisi sealing, dan kelengkapan produk. Pada gudang finished good terdapat beberapa fasilitas antara lain alat pemadam kebakaran, penanda jalur evakuasi,

melebihi garis putih yang sudah ditandai, jarak antara belakang dinding 75 cm – 1 m yang akan digunakan untuk jalur evakuasi, pengecekan karton bagian belakang oleh QC, dan untuk pest & control. Sistem penumpukan dus pun harus membentuk anyaman tikar. Selain itu sesuai dengan PHC maksimal tumpukan adalah 8. Untuk P1 terdapat 7 line aktif dan 2 line off, pada line 1-4 diproduksi normal noodle + line 8, pada line 5-6 diproduksi pop mi, sedangkan line 7, dan 9 off. Tiap line terdapat 4 mesin packing dengan 2 bespack, tiap mesin packing terdapat 4 jenis kode. Inilah yang akan menentukan kode produksi pada suatu produk. Untuk no MD dicek apakah kode etiket dengan karton sama.

31 BAB V

PENENTUAN KADAR AIR SELAMA PROSES MIXING, STEAMING, DAN COOLING PADA PRODUKSI SARIMIE GELAS DI PT INDOFOOD CBP

SUKSES MAKMUR, TBK CABANG CIBITUNG 5.1. Tujuan Penelitian

Tujuan penelitian ini antara lain menentukan kadar air tepung, kadar air adonan selama proses mixing, kadar air mie selama proses steaming, dan cooling.

5.2. Materi Metode 5.2.1. Materi 5.2.1.1. Alat

Alat yang digunakan pada penelitian ini adalah neraca analitik, oven listrik dengan suhu 105 ± 2°C yang diatur dengan regulator, desikator yang berisi desikant yang masih aktif, cawan/botol timbang dengan diameter 5 cm dan tinggi 3-5 cm beserta tutupnya dan penjepit.

5.2.1.2. Bahan

Bahan yang digunakan pada penelitian ini adalah adonan mi, tepung terigu, mi ex

steaming, dan mi ex cooling.

5.2.2. Metode

5.2.2.1. Penentuan Sampel

Penelitian dilakukan selama 4 hari dengan pengambilan sampel sebanyak tiga titik proses yaitu mixing, steaming, dan cooling. Sampel diambil setiap jam 08:00, 10:00, dan 13:00. Sampel tepung diambil hanya satu kali setiap jam 08:00. Sampel tepung diambil sebelum tepung dimasukkan kedalam mesin mixer. Sedangkan sampel adonan diambil setelah adonan diaduk dalam mixer selama 12-15 menit kemudian turun dalam bak feeder. Sampel adonan dimasukkan kedalam plastic wadah sampel yang bersih dan kedap udara pula. Untuk sampel mie setelah proses steaming diambil pada saat mie keluar dari proses steaming, diambil 1 blok mie kemudian dimasukkan kedalam plastic wadah yang bersih dan kedap udara. Kemudian untuk sampel mie pada proses cooling

diambil sampel mie sebelum mie memasuki proses packaging. Sampel diambil sebanyak 2 blok kemudian dimasukan kedalam plastik wadah yang bersih dan kedap udara.

5.2.2.2. Kadar Air

Untuk pengecekan kadar air mie cooling, mie harus diblender terlebih dahulu sebelum melakukan pengecekan, tetapi untuk sampel mie lain dapat langsung dilakukan pengecekan. Pertama-tama cawan/botol timbang dikeringkan beserta tutupnya dalam oven 105 ± 2° selama 15 menit kemudian didinginkan dalam desikator. Kemudian cawan dikeluarkan dan ditimbang agar dapat diketahui berat cawan kosong dengan neraca analitik. Sampel sebanyak 2-5 gram ditimbang dengan neraca analitik. Cawan beserta sampel kemudian dimasukkan kedalam oven pada suhu 105℃ selama 3 jam hingga bobot konstan. Lalu keluarkan sampel dari oven dan diinginkan hingga suhu ruang dalam desikator. Timbang cawan dan sampel yang telah diinginkan, untuk mengetahui bobot kering sampel (bobot konstan). Perhitungan kadar air dapat digunakan dengan menggunakan rumus:

Kadar Air (%) = 𝑊1−𝑊2

𝑊0 𝑥 100% Keterangan: W1 = massa alat + sampe;

W2 = massa akhir (setelah pemanasan) W0 = massa sampel tertimbang

5.3. Hasil Pengamatan 5.3.1. Tabel Kadar Air Tabel 1. Kadar Air Tepung

Hari Jam Kode BS BS+ Sblm oven Sesudah Oven

Kadar Air % Selasa 8:00 BH 4.7996 48.0163 47.472 11.3405 10:00 - 4.3507 65.187 64.6595 12.1245 13:00 GG 4.8315 63.548 62.9567 12.2384 Rabu 8:00 CC 4.0628 49.6042 49.1134 12.0803 10:00 EF 4.5229 46.9649 46.4206 12.0343

33 13:00 4S 4.2133 43.1758 42.6541 12.3822 Kamis 8:00 19F 3.7201 45.5373 45.066 12.6690 10:00 YW 4.5073 43.4251 42.8635 12.4598 13:00 WW 4.1075 43.1357 42.6263 12.4017 Jumat 8:00 664 4.3428 43.0265 42.4329 13.6686 10:00 - 3.2774 40.3481 39.9075 13.4436 13:00 79 4.4431 43.9868 43.3897 13.4388 Berdasarkan tabel 1. Dilakukan pengamatan pada hari Selasa sampai dengan Jumat yang mana kadar air tertinggi memiliki nilai 13,4436% pada hari Jumat pukul 08:00 sedangkan kadar air terendah adalah 11.3405% pada hari Selasa pukul 08:00.

Tabel 2. Kadar Air Proses Mixing

Hari Jam Parameter Mixing BS

BS+ sebelum oven Sesudah Oven Kadar Air (%) Rata-Rata(%) Selasa

10:00 Waktu Mixing = 12 menit 3.7651 56.615 55.4204 31.7362 Jumlah tepung = 190 Kg 4.2679 57.881 56.5339 31.5588

Jumlah Larutan Alkali = 58 L 3.2965 45.231 44.214 30.8509 31.3820 Jumlah Air Putih = 2 L

13:00 Waktu Mixing = 12 menit 3.36 43.347 42.3215 30.5327 Jumlah tepung = 190 Kg 3.2933 41.31 40.3811 28.2118

Jumlah Larutan Alkali = 58 L 3.5443 47.574 46.6227 26.8431 28.5292 Jumlah Air Putih = 2 L

Rabu

8:00 Waktu Mixing = 12 menit 4.3982 47.755 46.4174 30.4056 Jumlah tepung = 185 Kg 3.4612 46.707 45.6388 30.8535

Jumlah Larutan Alkali = 58 L 4.7462 49.735 48.2749 30.7593 30.6728 Jumlah Air Putih = 2 L

10:00 Waktu Mixing = 12 menit 4.4584 49.06 47.6293 32.0877 Jumlah tepung = 185 Kg 4.6986 45.744 44.2604 31.5690

Jumlah Larutan Alkali = 58 L 4.5243 45.49 44.066 31.4833 31.7133 Jumlah Air Putih = 2 L

13:00 Waktu Mixing = 12 menit 3.642 49.223 48.082 31.3180 Jumlah tepung = 185 Kg 3.628 46.483 45.333 31.6869

Jumlah Larutan Alkali = 58 L 4.8042 48.237 46.7806 30.3235 31.1094 Jumlah Air Putih = 2 L

Kamis

8:00 Waktu Mixing = 12 menit 4.1171 48.15 46.8523 31.5246 Jumlah tepung = 185 Kg 4.2595 41.695 40.359 31.3558

Jumlah Larutan Alkali = 58 L 4.694 48.864 47.3881 31.4444 31.4416 Jumlah Air Putih = 2 L

10:00 Waktu Mixing = 12 menit 4.7589 52.86 51.3849 31.0051 Jumlah tepung = 185 Kg 4.7361 46.645 45.1841 30.8418

Jumlah Larutan Alkali = 58 L 4.5055 66.281 64.8753 31.1930 31.0133 Jumlah Air Putih = 2 L

13:00 Waktu Mixing = 12 menit 4.0258 58.234 56.9598 31.6484 Jumlah tepung = 185 Kg 3.8016 36.029 34.8409 31.2474

Jumlah Larutan Alkali = 58 L 4.9743 48.258 46.7512 30.2837 31.0598 Jumlah Air Putih = 2 L

Jumat

8:00 Waktu Mixing = 12 menit 3.655 48.668 47.5496 30.5882 Jumlah tepung = 185 Kg 4.335 42.358 41.0618 29.9031

Jumlah Larutan Alkali = 58 L 4.1329 46.317 45.0713 30.1411 30.2108 Jumlah Air Putih = 2 L

10:00 Waktu Mixing = 12 menit 4.8755 56.91 55.3669 31.6398 Jumlah tepung = 185 Kg 4.3847 51.727 50.3237 32.0136

Jumlah Larutan Alkali = 58 L 4.8573 55.072 53.5281 31.7769 31.8101 Jumlah Air Putih = 2 L

13:00 Waktu Mixing = 12 menit 3.6841 42.446 41.2936 31.2804 Jumlah tepung = 185 Kg 4.9354 50.114 48.5879 30.9215

Jumlah Larutan Alkali = 58 L 4.5443 49.864 48.458 30.9465 31.0494 Jumlah Air Putih = 2 L

Berdasarkan pada table 2. Dapat dilihat parameter-parameter proses mixing yaitu waktu mixing, jumlah tepung, larutan alkali, dan air putih yang mana untuk waktu mixing, jumlah larutan alkali, dan air putih, dan tepung memiliki standarnya masing-masing. Dari data yang didapatkan dari hari Selasa sampai dengan Jumat nilai kadar air adonan tertinggi yaitu 31.8101% pada hari Jumat pukul 10:00, sedangkan kadar air adonan terendah yaitu 28.5292 pada hari Selasa pukul 13:00

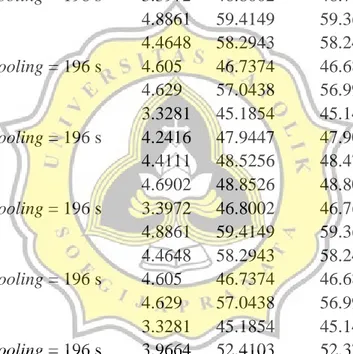

Tabel 3. Kadar Air Proses Steaming

Hari Jam Parameter BS BS + sebelum oven Sesudah Oven Kadar Air Rata-rata Selasa 10:00 TC = 140°C Waktu Steaming =119 s 4.9443 45.5705 43.3481 44.9487 Tek In = 0.08 Out = 0.08 3.978 59.316 57.5645 44.0297 Cutter Speed = 27 3.7932 43.426 41.7141 45.1308 44.7031 13:00 TC = 142°C Waktu Steaming = 119 s 4.5653 52.7664 50.794 43.2042 Tek In = 0.06 Out = 0.06 4.7391 48.2579 46.1955 43.5188 Cutter Speed = 27 4.4926 50.6355 48.6401 44.4153 43.7127 Rabu 8:00 TC = 143°C Waktu Steaming = 120 s 4.5207 43.6117 41.6199 44.0595 Tek In = 0.06 Out = 0.06 4.7334 38.9309 36.886 43.2015

35 Cutter Speed = 26 rpm 4.1535 45.1622 43.2701 45.5544 44.2718 10:00 TC = 143°C Waktu Steaming = 119 s 3.7946 53.8647 52.2328 43.0059 Tek In = 0.06 Out = 0.06 3.4345 45.8048 44.3839 41.3714 Cutter Speed = 27 rpm 4.7476 46.5434 44.5208 42.6026 42.3266 13:00 TC = 140°C Waktu Steaming = 120 s 3.5602 45.0067 43.4945 42.4751 Tek In = 0.08 Out = 0.08 4.4828 46.5155 44.459 45.8753 Cutter Speed = 26 rpm 4.8783 48.6272 46.6874 39.7639 42.7048 Kamis 8:00 TC = 143°C Waktu Steaming = 120 s 4.5207 43.6117 41.6199 44.0595 Tek In = 0.06 Out = 0.06 4.7334 38.9309 36.886 43.2015 Cutter Speed = 26 rpm 4.1535 45.1622 43.2701 45.5544 44.2718 10:00 TC = 143°C Waktu Steaming = 119 s 3.7946 53.8647 52.2328 43.0059 Tek In = 0.06 Out = 0.06 3.4345 45.8048 44.3839 41.3714 Cutter Speed = 27 rpm 4.7476 46.5434 44.5208 42.6026 42.3266 13:00 TC = 140°C Waktu Steaming = 120 s 3.5602 45.0067 43.4945 42.4751 Tek In = 0.08 Out = 0.08 4.4828 46.5155 44.459 45.8753 Cutter Speed = 26 rpm 4.8783 48.6272 46.6874 39.7639 42.7048 Jumat 8:00 TC = 143°C Waktu Steaming = 120 s 4.2062 45.051 43.5236 36.3131 Tek In = 0.06 Out = 0.06 4.2251 47.5563 45.7417 42.9481 Cutter Speed = 26 rpm 4.5405 37.908 35.879 44.6867 41.3160 10:00 TC = 143°C Waktu Steaming = 119 s 3.6122 55.7541 54.0451 47.3119 Tek In = 0.06 Out = 0.06 4.1289 62.0904 60.1535 46.9108 Cutter Speed = 27 rpm 4.9696 58.3039 56.0054 46.2512 46.8246 13:00 TC = 140°C Waktu Steaming = 120 s 4.2432 63.7381 61.7564 46.7030 Tek In = 0.08 Out = 0.08 4.0601 42.4408 40.9898 35.7380 Cutter Speed = 26 rpm 3.4862 44.1403 42.5343 46.0674 42.8361

Berdasarkan tabel 3. Terdapat beberapa parameter yaitu TC, waktu steaming, tekanan

steaming, dan cutter speed yang berbeda-beda setiap harinya. Nilai kadar air mie

tertinggi adalah sebesar 46.8246% pada hari Jumat pukul 10:00, sedangkan kadar air mie terendah sebesar 41.3160% pada hari Jumat pukul 08:00.

Tabel 4. Kadar Air Proses Cooling

Hari Waktu Parameter BS

BS + sebelum oven Sesudah Oven Kadar Air(%) Rata-rata Selasa 10:00 Waktu Cooling = 196 s 3.6091 43.8136 43.7699 1.2108 4.0918 37.8023 37.7566 1.1169 4.8658 55.7046 55.644 1.2454 1.1910 13:00 Waktu Cooling = 196 s 3.5326 60.1418 60.0964 1.2852 4.573 50.6355 50.5786 1.2443 4.2999 50.5979 50.5464 1.1977 1.2424 Rabu 8:00 Waktu Cooling = 196 s 4.2416 47.9447 47.9039 0.9619 4.4111 48.5256 48.4792 1.0519 4.6902 48.8526 48.8016 1.0874 1.0337 10:00 Waktu Cooling = 196 s 3.3972 46.8002 46.764 1.0656 4.8861 59.4149 59.3614 1.0949 4.4648 58.2943 58.2464 1.0728 1.0778 13:00 Waktu Cooling = 196 s 4.605 46.7374 46.6817 1.2096 4.629 57.0438 56.9903 1.1558 3.3281 45.1854 45.1488 1.0997 1.1550 Kamis 8:00 Waktu Cooling = 196 s 4.2416 47.9447 47.9039 0.9619 4.4111 48.5256 48.4792 1.0519 4.6902 48.8526 48.8016 1.0874 1.0337 10:00 Waktu Cooling = 196 s 3.3972 46.8002 46.764 1.0656 4.8861 59.4149 59.3614 1.0949 4.4648 58.2943 58.2464 1.0728 1.0778 13:00 Waktu Cooling = 196 s 4.605 46.7374 46.6817 1.2096 4.629 57.0438 56.9903 1.1558 3.3281 45.1854 45.1488 1.0997 1.1550 Jumat 8:00 Waktu Cooling = 196 s 3.9664 52.4103 52.3739 0.9177 4.4131 47.946 47.9057 0.9132 4.3542 47.1058 47.0657 0.9209 0.9173 10:00 Waktu Cooling = 196 s 3.9985 53.1404 53.0608 1.9907 4.2136 45.7802 45.705 1.7847 4.2283 51.3347 51.2503 1.9961 1.9238 13:00 Waktu Cooling = 196 s 3.2174 42.1393 42.1012 1.1842 4.5998 39.0897 39.0371 1.1435 4.1182 41.2297 41.1842 1.1049 1.1442

Berdasarkan tabel 4. Parameter yang diamati adalah waktu cooling. Waktu cooling yang didapatkan sama yaitu 196 detik pada tiap jam. Untuk kadar air mie yang didapatkan memiliki nilai kadar air tertinggi yaitu 1.9238 pada hari Jumat pukul 10:00 sedangkan kadar air terendah yaitu 0.9173 pada hari Jumat pukul 08:00

37

5.3.2. Grafik Kadar Air

5.3.2.1. Grafik Kadar Air Tepung

Grafik 1. Kadar Air Tepung

Berdasakan grafik 1. Dapat dilihat bahwa sampel tepung yang diambil pada hari Selasa-Jumat tiap harinya mengalami kenaikan pada kadar airnya. Nilai kadar air tertinggi ada pada hari Jumat dan terendah ada pada hari Selasa.

5.3.2.2. Grafik Kadar Air Proses Mixing

Grafik 2. Kadar Air Proses Mixing

Berdasakan grafik 2. Sampel adonan memiliki kecenderungan stabil pada setiap pengambilan sampel selama hari Selasa-Jumat. Tetapi kadar air adonan tertinggi terlihat

11 11.5 12 12.5 13 13.5 14 8:00 10:0 0 13 :0 0 8:00 10:0 0 13 :0 0 8:00 10:0 0 13 :0 0 8:00 10:0 0 13 :0 0

Selasa Rabu Kamis Jumat

Tepung 26 27 28 29 30 31 32 33 8:00 10:0 0 13 :0 0 8:00 10:0 0 1 3: 0 0 8:00 10:0 0 1 3: 0 0 8:00 10:0 0 1 3: 0 0

Selasa Rabu Kamis Jumat

pada hari Jumat pada pukul 10:00 dan kadar air adonan terendah pada hari Selasa pada pukul 13:00.

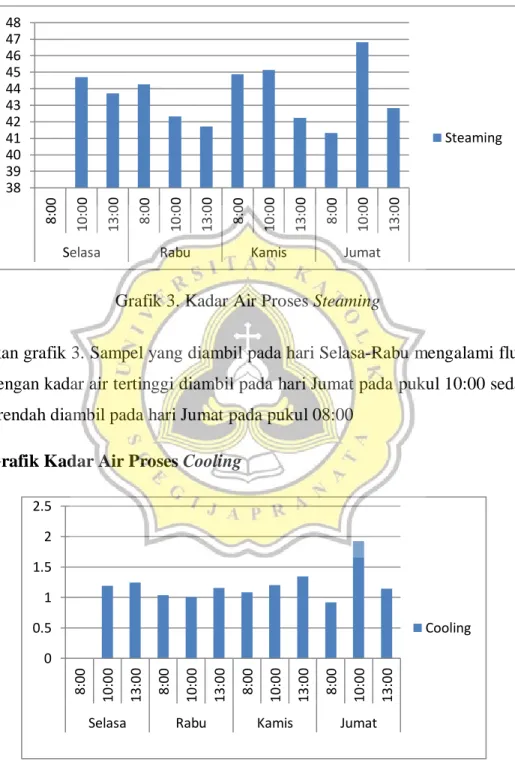

5.3.2.3. Grafik Kadar Air Proses Steaming

Grafik 3. Kadar Air Proses Steaming

Berdasarkan grafik 3. Sampel yang diambil pada hari Selasa-Rabu mengalami fluktuasi. Sampel dengan kadar air tertinggi diambil pada hari Jumat pada pukul 10:00 sedangkan sampel terendah diambil pada hari Jumat pada pukul 08:00

5.3.2.4. Grafik Kadar Air Proses Cooling

Grafik 4. Kadar Air Proses Cooling 38 39 40 41 42 43 44 45 46 47 48 8:00 10:0 0 1 3 :0 0 8:00 10:0 0 1 3 :0 0 8:00 10:0 0 1 3 :0 0 8:00 10:0 0 1 3 :0 0

Selasa Rabu Kamis Jumat

Steaming 0 0.5 1 1.5 2 2.5 8:00 10:0 0 1 3: 0 0 8:00 10:0 0 1 3: 0 0 8:00 10:0 0 1 3: 0 0 8:00 10:0 0 1 3: 0 0

Selasa Rabu Kamis Jumat

39

Berdasarkan grafik 4 Sampel yang diambil pada hari Selasa-Rabu cenderung stabil. Sampel dengan kadar air tertinggi diambil pada hari Jumat pada pukul 10:00 sedangkan sampel terendah diambil pada hari Jumat pada pukul 08:00

5.3.2.5. Grafik Kadar Air Gabungan

Grafik 5. Kadar Air Gabungan

Pada grafik 3. Dapat dilihat keseluruhan grafik pada tepung, mixing, steaming, dan cooling, pada hari Selasa – Jumat yang mana grafik yang didapatkan memiliki nilai yang stabil pada masing-masing prosesnya.

5.4. Pembahasan

Kadar air merupakan komponen penting pada bahan makanan yang akan mempengaruhi kenampakan, tekstur, dan cita rasa makanan. Besarnya kadar air suatu produk pangan sangat berpengaruh terhadap umur simpan dari mie (Lala, 2013). Berdasarkan SNI 3551:2012 mie instan didefinisikan sebagai produk yang terbuat tepung terigu dengan atau tanpa penambahan bahan pangan lain dan bahan tambahan pangan yang diizinkan, dikukus, digoreng atau dikeringkan dan matang setelah proses pemasakan dengan air panas dalam waktu singkat dengan bumbu dan atau tanpa pelengkapnya yang ada dalam kemasannya. Kadar air dalam bahan makanan akan mempengaruhi daya tahan bahan makanan terhadap serangan mikroba, sehingga jika kadar air pada bahan pangan tidak memenuhi syarat akan memungkinkan tumbuhnya bakteri, kapang, dan khamir,

0 10 20 30 40 50 8:00 10:00 13:00 8:00 10:00 13:00 8:00 10:00 13:00 8:00 10:00 13:00

Selasa Rabu Kamis Jumat

sehingga kadar air harus dihilangkan dengan cara pengeringan (Leviana, 2017). Faktor-faktor yang menyebabkan adanya perubahan pada produk pangan merupakan dasar penentu titik kritis umur simpan. Titik kritis inilah yang dapat menimbulkan terjadinya perubahan mutu produk selama distribusi hingga siap dikonsumsi (Herawati, 2008) Maka dari itu, pemantauan kadar air menjadi sangat penting dalam proses produksi pada mie instan. Berdasarkan kadar airnya dan pengolahannya mie dibagi menjadi 5 golongan yaitu mi mentah, mi basah, mi kering, mie goreng, dan mie instan. Mie mentah merupakan mie berasal dari proses pemotongan lembaran adonan dan memiliki kadar air 35%, mie basah adalah mie yang mengalami perebusan dalam air terlebih dahulu yaitu memiliki kadar air sekitar 52%, mie kering merupakan mie mentah yang langsung dikeringkan dengan kadar air 10%, sedangkan mie goreng merupakan mie mentah dan digoreng terlebih dahulu dan mie instan mie mentah yang telah mengalami pengukusan sehingga menjadi mie instan goreng (Koswara, 2005). Mie kering dibagi lagi menjadi mie instan dan mie tidak instan/mie telur. Mie instan hanya membutuhkan waktu 3 menit untuk memasak mie menjadi matang, sedangkan mie telur membutuhkan waktu masak lebih dari itu, tetapi untuk proses pembuatannya memiliki proses yang sama dengan mie instan hanya berbeda di tahap pengeringannya (Wilsa, 2011)

Air dalam bahan makanan terdiri dari 3 jenis antara lain air bebas, yaitu air yang terdapat dalam ruang-ruang antar sel dan inter-granular; air yang terikat lemah, yaitu air teradsorbsi pada permukaan colloid makromolekuler seperti protein, pektin, pati, selulosa; dan air terikat kuat yaitu air yang ikatannya sulit dihilangkan. Air bebas dapat digunakan oleh mikroorganisme untuk tumbuh dan kembangnya (Faridah, 2013). Jika mi tidak diolah dengan tepat akan mengalami kerusakan karna sebagian kerusakan dapat disebabkan karna air pada bahan pangan. Sehingga dapat dikatakan bahwa kandungan air menentukan cepat tidaknya kerusakan terjadi.

Penentuan kadar air untuk berbagai bahan berbeda-beda metodenya tergantung pada sifat bahan. Menurut Lindani (2016) metode gravimetric merupakan penentuan berat sampel yang hilang setelah ditempatkan pada oven selama waktu tertentu, sedangkan pengukuran kadar air dengan moisture analyzer merupakan aplikasi prinsip analisa

41

adsorpsi. Pada penelitian kali ini dilakukan pengukuran kadar air mie dengan metode

thermogravimetic. Prinsip penentuan kadar air adalah menguapkan air dari bahan

dengan pemanasan sampai berat konstan sampai semua air menguap habis. Kelemahan dari metode ini adalah ikut menguapnya zat-zat selain air yang memiliki sifat mudah menguap. Prinsip pengukuran kadar air dengan metode oven adalah pertama-tama cawan kosong dikeringkan didalam oven dengan suhu 105°C selama 15 menit dan didinginkan didalam desikator kemudian ditimbang kemudian bahan pangan yang sudah dihaluskan ditimbang sebanyak 5 gram dan dimasukkan ke dalam cawan dan dimasukkan kedalam oven dengan suhu 105°C sampai berat konstan kira-kira selama 4 jam. Sampel diambil pada 3 titik proses yaitu sampel adonan pada proses mixing, sampel mie setelah proses steaming, dan sampel mie setelah proses cooling. Adonan pada produksi sarimie gelas sendiri terdiri dari campuran tepung (tepung cakra, segitiga hijau, dan tepung tapioka), air putih, dan larutan alkali. Proporsinya segitiga hijau, cakra dan tepung tapioca yaitu 150 kg, 25 kg, dan 10 kg. Berdasarkan SNI 3451:2011 tapioka didefinisikan sebagai pati amilum yang diperoleh dari umbi kayu (Manihot Sp) dengan cara pengolahan tertentu, dibersihkan, dan dikeringkan. Larutan alkali berfungsi member pewarna kuning pada mie, sebagai pengenyal, dan membuat tekstur mie menjadi elastis (Hou dan Kruk, 1998)

Pada proses mixing terdapat parameter waktu mixing, jumlah air, jumlah tepung, dan jumlah alkali yang ditambahkan. Waktu mixing berpengaruh pada proses homogenitas dan suhu adonan. Homogenitas adonan merupakan tercampurnya semua adonan dengan air alkali sehingga dihasilkan adonan yang tidak ptah dan lembek dengan standar waktu mixing 11-15 menit. Kadar air adonan adalah salah satu faktor penting menentukan kualitas ketahanan mie yang akan diproduksi. Faktor yang mempengaruhi adonan yang baik adalah jumlah air yang ditambahkan, waktu, dan suhu pengadukan. Air akan membuat serat-serat glutein mengembang, karena glutein menyerap air. Peremasan akan membuat serat-serat glutein ditarik, disusun berselang dan glutein akan terbungkus dalam pati, sehingga adonan menjadi lunak, halus, dan elastis. Jika air terlalu banyak ditambahkan maka adonan menjadi becek, tetapi jika air yang ditambahkan terlalu sedikit maka adonan akan rapuh. Demikian juga dengan waktu dan suhu pengadukan jika suhu lebih rendah dari 25°C maka adonan menjadi keras dan kasar, jika lebih tinggi

dari 45°C maka akan gluten akan mengalami perombakan sehingga akan meningkatkan kelengketan (Koswara, 2009). Berdasarkan data yang didapat, pada hari pertama adonan memiliki nilai kadar air berturut-turut 31.382%; dan 28,5292% sedangkan pada hari ke-2 nilai kadar air berurut-turut 30,67ke-28%, 31,7133%; dan 31,1094%; untuk hari ke-3 nilai kadar air adonan berturut-turut dan 31,4416%, 31,0133%; dan 31,0598%, sedangkan untuk hari terakhir kadar air adonan berturut-turut adalah 30,2101%; 31,8101%; dan 31,0494% data yang didapatkan sudah sesuai standar kadar air adonan yaitu maks 34%. Berdasarkan grafik yang diamati dapat dilihat bahwa kadar air adonan sudah memenuhi standar yang ada. Ada beberapa data yang tidak sesuai dengan standart yaitu pada hari ke 1 yang mana kadar airnya adalah 28.5292. Hal ini dapat disebabkan karena beberapa faktor antara lain faktor bahan baku, mesin, dan manusia. Selain itu dapat disebabkan karena suhu ruangan produksi, jika suhu ruangan tinggi maka kadar air adonan akan lebih cepat menguap yang mengakibatkan blok mi menjadi pera. Kadar air adonan akan berpengaruh terhadap proses gelatinisasi jika terlalu tinggi untaian mi akan tersangkut di roll penghubung antara conveyor steamer dengan conveyor cutter, tetapi jika kadar air terlalu rendah adonan dan mie yang akan dihasilkan akan berwarna kuning pucat, sehingga kadar air yang dihasilkan harus optimal sehingga didapatkan mi dengan kekenyalan optimal.

Pada proses steaming terjadi proses gelatinisasi dan koagulasi gluten dan memiliki beberapa parameter seperti suhu yang digunakan, waktu steam, dan tekanan yang digunakan. Gelatinisasi merupakan proses pembengkakan pati dan tidak dapat kembali seperti semula sehingga ikatan hydrogen pati mulai melemah (Chelvia, 2014) Gelatinisasi menyebabkan pati meleleh dan lapisan tipis / film akan terbentuk sehingga mengurangi penyerapan minyak dan pemberi tekstur lembut pada mie. Gelatinisasi pati juga akan berpengaruh pada tektur atau kekerasan mie yang dihasilkan. Tekstur pada mie bergantung pada karakteristik fisik tepung yang digunakan seperti kemampuan dalam menyerap air, kekuatan gel, dan profil gelatinisasinya (Yulianti, 2018). Secara kualitas steaming dipengaruhi oleh mutu steaming tetapi secara kuantitas steaming dipengaruhi oleh jumlah steam. Tekanan steam pun menjadi sangat penting, jika tekanan steam rendah maka mie akan menjadi lembek karena steam mengandung air, jika terlalu tinggi pati tidak tergelatinisasi sempurna. Berdasarkan hasil pengamatan

43

dapat dilihat bahwa kadar air rata-rata pada hari pertama 44.7031%; dan 43.7127% sedangkan pada hari ke-2 nilai kadar air berurut-turut 44.2718%, 42.3266%; dan 41.7048%; untuk hari ke-3 nilai kadar air mie berturut-turut dan 44.8816%, 45.1472%; dan 42.238%, sedangkan untuk hari terakhir kadar air mie berturut-turut adalah 41.316%; 46.8246%; dan 42.8361%. Pada sampel mie ini diambil mi yang telah melewati emulsik sehingga kadar air pada sampel mie steaming mengalami kenaikan sehingga pada proses ini memiliki peningkatan kadar air yang cukup besar. Tetapi secara keseluruhan grafik kadar air mie steaming memiliki range yang sama.

Pada proses cooling terdapat parameter waktu cooling. Sampel yang diambil terakhir adalah sampel pada saat mie melewati proses cooling. Dari data yang didapatkan dapat dilihat bahwa bahwa kadar air rata-rata pada hari pertama 1.191%; dan 1.2424% sedangkan pada hari ke-2 nilai kadar air berurut-turut 1.0377%, 1.0078%; dan 1.155%; untuk hari ke-3 nilai kadar air mie berturut-turut 1.0818%, 1.2056%; dan 1.3445%, sedangkan untuk hari terakhir kadar air mie berturut-turut adalah 0.9173%; 1.9238%; dan 1.1442%. Banyaknya kandungan air pada blok mie akan mempengaruhi banyaknya air yang ditambahkan selama proses pencampuran bahan. Berdasarkan standar kadar air mie maksimal 3,5% mie pada proses ini memenuhi standar dan dapat dikatakan mie yang baik dan dapat di release.

Untuk sampel tepung diambil 1x tiap harinya yang mana memiliki nilai berturut-turut adalah 11,9011%; 12,1656%; 13,5102%; dan 13,517%. Berdasarkan SNI 3751-2009 batas maksimal kadar air tepung terigu sebesar 14.5% secara keseluruhan, untuk semu sampel tiap harinya telah memenuhi ketentuan SNI. Tetapi berdasarkan grafik 5.4.4 dapat dilihat bahwa kadar air tepung memiliki kecenderungan meningkat tetapi masih memenuhi syarat criteria kadar air tepung yang baik. Menurut Lala (2013) kadar air pada bahan baku yang akan digunakan akan berpengaruh terhadap kadar air mie instan yang akan dihasilkan. Ditambah lagi oleh (Aisya, 2014) bahwa selain kadar air pada adonan mie, kandungan gluten juga berpengaruh terhadap kekenyalan mie yang mana makin banyak gluten pada tepung terigu semakin tinggi juga elastitisitas yang dihasilkan.