PENGARUH BERAT MI BASAH DAN BESAR SUSUT MI

TERHADAP OPTIMALISASI PENGGUNAAN TEPUNG PADA

PROSES PRODUKSI SARIMI ISI 2 DI PT. INDOFOOD CBP

SUKSES MAKMUR Tbk DIVISI NOODLE

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat-syarat memperoleh gelar Sarjana Teknologi Pangan

Oleh : Yosefine Johan

16.I1.0070

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

2019

i

i

KATA PENGANTAR

Puji syukur penulis hantarkan ke hadirat Tuhan Yang Maha Esa karena berkat dan rahmat-Nya penulis dapat menyelesaikan Laporan Kerja Praktek dengan judul “PENGARUH BERAT MI BASAH DAN BESAR SUSUT MI TERHADAP OPTIMALISASI PENGGUNAAN TEPUNG PADA PROSES PRODUKSI SARIMI ISI 2 DI PT. INDOFOOD CBP SUKSES MAKMUR Tbk DIVISI

NOODLE” dengan lancar dan tepat pada waktunya.

Selama menjalani program kerja praktek di PT. Indofood CBP Sukses Makmur Tbk-

Noodle Division cabang Cibitung dan waktu pembuatan laporan Kerja Praktek, penulis tidak lepas dari bantuan orang-orang yang sudah mendukung secara langsung maupun tidak langsung. Untuk itu, penulis menyampaikan terima kasih kepada:

1. Tuhan Yesus Kristus, yang selalu menyertai dan memimpin sehingga laporan kerja praktek dapat terselesaikan dengan tepat waktu.

2. Bapak Dr. Probo Y. Nugrahedi STP, Msc. selaku Dekan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang.

3. Ibu Dr. Victoria Kristina Ananingsih, ST., MSc. selaku Dosen Pembimbing Akademik yang telah meluangkan waktunya untuk mengarahkan dan membimbing penulis.

4. Ibu Meiliana, S.Gz, M.S. selaku Koordinator Kerja Praktek Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang yang telah membantu proses pelaksanaan Kerja Praktek.

5. Ibu Ruth Amenta selaku Spv. Public Relation di PT. Indofood CBP Sukses Makmur Tbk- Noodle Division cabang Cibitung yang telah memberikan arahan dam membimbing penulis pada hari pertama pelaksanaan Kerja Praktek.

6. Bapak Gilbar Siregar selaku Manager Produksi P1 yang telah memberikan kesempatan kepada penulis untuk melaksanakan Kerja Praktek di Plant 1 PT. Indofood CBP Sukses Makmur Tbk- Noodle Division cabang Cibitung dan membimbing penulis dalam melaksanakan Kerja Praktek.

7. Bapak Rohmad selaku pembimbing lapangan selama penulis melaksanakan Kerja Praktek di Plant 1 PT. Indofood CBP Sukses Makmur Tbk- Noodle Division cabang Cibitung.

8. Bapak Yunus dan Bapak Verory selaku Spv. Produksi P1 yang sudah membantu dalam membimbing penulis untuk pengamatan dan penulisan laporan Kerja Praktek. 9. Bapak Deddy Stewart selaku Spv. QC yang sudah membantu membimbing penulis

selama masa Kerja Praktek.

10. Bapak Faisal, Bapak Danny, Ibu Diana, Ibu Hery, Ibu Ayu selaku Admin yang sudah membantu penulis untuk mendapatkan data tertulis selama masa Kerja Praktek 11. Seluruh Staf Produksi dan Qc-team di PT. Indofood CBP Sukses Makmur Tbk-

Noodle Division cabang Cibitung terutama untuk tim Line 6 dan 8 yang tidak dapat penulis sebutkan satu persatu karena telah mau menerima dan banyak membantu dalam memberikan pengajaran dan informasi selama pelaksanaan Kerja Praktek. 12.Orang tua dan keluarga yang telah banyak memberikan doa dan selalu memberikan

semangat kepada penulis.

Penulis berharap Laporan Kerja Praktek yang sudah dibuat ini dapat memberikan manfaat dan informasi bagi siapa saja yang membaca khususnya bagi mahasiswa Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang. Namun, penulis menyadari bahwa dalam penyusunan laporan Kerja Praktek ini masih jauh dari sempurna. Oleh karena itu, penulis sangat mengharapkan adanya kritik dan saran yang membangun dari pembaca. Terima kasih.

Semarang, 30 Januari 2019

iii

Daftar Isi

HALAMAN PENGESAHAN ... i

KATA PENGANTAR ... i

Daftar Isi ... iii

Daftar Tabel ... v

Daftar Gambar ... vi

Daftar Lampiran ... vii

1. PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan ... 2

1.3. Waktu dan Tempat Pelaksanaan ... 2

1.4. Metode ... 2

2. INFORMASI PERUSAHAAN ... 4

2.1. Gambaran Umum Perusahaan... 4

2.2. Lokasi ... 6

2.3. Visi, Misi, Tata Nilai dan Kebijakan Keamanan Pangan ... 6

2.4. Fasilitas ... 7 2.5. Struktur Organisasi ... 7 2.6. Jenis Produk ... 8 3. BAHAN BAKU ... 11 3.1. Tepung terigu ... 11 3.2. Air ... 12

3.3. Garam dan reagen alkali ... 12

3.5. Antioksidan ... 14

3.6. Bahan Aditif ... 14

4. PEMBAHASAN ... 15

4.1. Penanganan Raw Material ... 15

4.1.1. Tepung ... 15

4.1.2. Ingredien dan Alkali ... 15

4.1.3. Minyak goreng ... 16

4.2. Diagram Alir Produksi ... 16

4.3. Tahapan Produksi... 17

4.3.1. Mixing ... 17

4.3.2. Pressing ... 17

4.3.3. Slitting dan waving ... 18

4.3.4. Steaming ... 18 4.3.5. Cutting ... 19 4.3.6. Frying ... 19 4.3.7. Cooling ... 20 4.3.8. Packing ... 20 5. TUGAS KHUSUS... 21 5.1. Tujuan ... 21 5.2. Metode ... 21

5.3. Hasil dan Pembahasan ... 22

6. KESIMPULAN DAN SARAN ... 30

6.1. Kesimpulan ... 30

6.2. Saran ... 30

7. DAFTAR PUSTAKA ... 31

v

Daftar Tabel

Tabel 1. Data berat mi basah antar potong ... 23

Tabel 2. Data berat mi basah antar jalur pengamatan ke-1 ... 23

Tabel 3. Data berat mi basah antar jalur pengamatan ke-2 ... 25

Tabel 4. Data pengamatan parameter 1 ... 26

Tabel 5. Data pengamatan parameter-2 ... 27

vi

Gambar 2. Varian rasa indoMie ... 9

Gambar 3. Variant rasa sarimi ... 10

Gambar 4. Varian rasa Supermi ... 10

vii

Daftar Lampiran

Lampiran 1. Data kadar air adonan minggu ke-2 ... 33

Lampiran 2. Perhitungan berat basah dan susut mi untuk flavor RAKD ... 33

Lampiran 3. Perhitungan pemborosan tepung jika berat basah melebihi range ... 34

1

Dunia pendidikan dan dunia kerja merupakan dua hal yang tidak dapat dipisahkan. Seseorang yang sudah menyelesaikan pendidikannya sudah pasti akan lanjut ke jenjang berikutnya yaitu, dunia kerja. Namun, dalam pelaksanaannya pembelajaran yang didapat dalam dunia pendidikan tidak dapat sepenuhnya diterapkan pada dunia kerja. Untuk mempersiapkan diri dalam menghadapi dunia kerja yang sesungguhnya maka perlu dilakukan kerja praktek. Kerja praktek ini merupakan salah satu mata kuliah yang wajib diambil bagi calon Sarjana Teknologi Pertanian.

Pemenuhan permintaan pasar, kepuasan konsumen terhadap kualitas produk, serta kesejahteraan karyawan merupakan tiga hal yang tidak dapat dipisahkan. PT. Indofood CBP Sukses Makmur Tbk. Noodle Division cabang Cibitung sebagai salah satu perusahaan yang bergerak di industri pangan tentunya berusaha untuk menyelaraskan ketiga komponen tersebut. Sebagai sebuah perusahaan yang sudah dipercaya masyarakat luas, perusahaan ini harus memenuhi permintaan yang meningkat tanpa mengurangi kualitas produk dan kesejahteraan karyawannya.

Seperti yang dikatakan WINA (2011), Indonesia merupakan negara terbesar ke 2 yang mengonsumsi mi instan. Tingginya konsumsi mi disebabkan karena masyarakat Indonesia yang tidak dapat lepas dari nasi. Kandungan tepung gandum yang terdapat dalam mi instan dapat menggantikan beras sebagai sumber karbohidrat. Maka dari itu, tidak dapat dipungkiri bahwa PT. Indofood CBP Sukses Makmur Tbk. Noodle Division cabang Cibitung memiliki tanggung jawab dalam memenuhi kebutuhan pasar akan mi instan. Saat memproduksi mi instan dalam jumlah banyak dengan waktu yang singkat tentunya memerlukan mesin berkapasitas tinggi. Perusahaan ini menggunakan mesin High Capacity (HC), dimana mesin ini dapat memproduksi 43200 pcs mi setiap jamnya. Namun, dalam penggunaannya mesin ini memiliki beberapa kendala. Semakin sedikitnya waktu yang dibutuhkan dalam sebuah proses produksi maka diperlukan banyak faktor yang stabil selama prosesnya. Salah satu akibat yang dapat ditimbulkan dan paling jelas terlihat dari penggunaan mesin High Capacity (HC) ini adalah pemakaian tepung yang melebihi

2

standar. Pemakaian tepung yang melebihi standar ini akan berdampak pada insentif yang akan didapat oleh karyawan, yang nantinya juga akan mempengaruhi kesejahteraan para karyawan tersebut. Maka dari itu perlu dilakukan pengamatan mengenai faktor apa saja yang mempengaruhi penggunaan tepung yang melebihi standar.

1.2.Tujuan

Kerja praktek yang dilaksanakan di plant 1 PT. Indofood CBP Sukses Makmur Tbk. Noodle Division cabang Cibitung, bertujuan untuk menerapkan teori yang sudah didapatkan selama proses perkuliahan. Mengetahui dan mengerti permasalahan yang terdapat di lingkungan kerja dan cara penyelesaiannya, serta mendapat pengalaman di dunia kerja.

1.3.Waktu dan Tempat Pelaksanaan

Kerja praktek ini dimulai dari tanggal 2 Januari 2019 sampai 4 Februari 2019 dengan masa aktif kerja selama 28 hari. Pelaksanaan kerja praktek ini di Pabrik 1 PT. Indofood CBP Sukses Makmur Tbk. Noodle Division cabang Cibitung yang bertempat di Jl. Kampung Jarakosta No.1, RT.005 / RW.02, Sukadanau, Cikarang Barat, Bekasi, Jawa Barat 17520. Dengan fokus pada proses produksi Normal Noodle.

1.4.Metode

Metode yang digunakan dalam menyusun laporan kerja praktek adalah dengan mengamati, mewawancarai, dan mengumpulkan data tertulis.

1.4.1. Pengamatan

Pengamatan yang dimaksud adalah dengan mengamati proses produksi secara keseluruhan pada plant 1 yang terdiri dari 8 Line produksi.

1.4.2. Wawancara

Metode wawancara yang dilakukan adalah dengan bertanya kepada petugas lapangan seperti operator, QC field, serta karyawan lain yang berkaitan dengan proses produksi.

1.4.3. Tertulis

Metode tertulis dilakukan dengan mencatat hal-hal terkait proses produksi yang didapat dari hasil wawancara.

4

2. INFORMASI PERUSAHAAN 2.1. Gambaran Umum Perusahaan

Perusahaan ini didirikan pada tanggal 14 Agustus 1990 di Jakarta dengan nama PT. Pangan Jaya Intikusuma. Diawali dengan satu pabrik di daerah Ancol, Jakarta, Divisi Noodle Indofood CBP kini mengoperasikan 17 pabrik, yang saat ini mampu memproduksi lebih dari 17 miliar bungkus per tahun untuk memenuhi permintaan yang terus meningkat. Pabrik Cibitung merupakan cabang ke-17 yang didirikan perusahaan ini pada tahun 1992 dengan nama PT. Inti Pangan Persada, selanjutnya pada tahun 1994 perusahaan ini mengganti namanya menjadi PT. Indofood Sukses Makmur berdasarkan akta pendirian No. 51/5 Februari 1994. Perusahaan ini kembali mengubah namanya pada tanggal 1 Oktober 2009 menjadi PT. Indofood CBP Sukses Makmur Tbk berdasarkan akta pendirian No.25/02 September 2009.

Di pabrik Cibitung ini terdapat 3 plant, yaitu plant 1 yang didirikan pada tahun 1992, selanjutnya plamt 2 yang didirikan pada tahun 1996 dan yang terakhir pada tahun 2001 sebagai plant 3 dengan total luas 25.75 ha dan jumlah pekerja sebanyak ±2682. Pabrik Cibitung memiliki area pemasaran produk untuk daerah lokal (Jakarta Timur, Jakarta Selatan, Bogor, Depok, Bekasi dan Karawang) dan untuk Ekspor (±80 negara).

Secara umum, jam kerja untuk karyawan di PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Cibitung diatur sebagai berikut :

a. Jam Kerja Non-Shift yang berlaku untuk karyawan kantor staf, yaitu:

Senin – Jumat : 08.00 – 17.00 WIB

Senin – Jumat : 08.00 – 16.00 WIB Sabtu : 08.00 – 14.00 WIB

b. Jam Kerja Shift bagi karyawan yang berhubungan dengan operasional

Packing, yaitu:

Hari Senin, Selasa, Rabu, Kamis.

Shift 1 : 07.00 – 14.30 WIB

Shift 2 : 14.30 – 22.00 WIB

Hari Jumat Shift 1 : 07.00 - 15.00 WIB Shift 2 : 15.00 - 22.30 WIB Shift 3 : 22.30 - 07.00 WIB Hari Sabtu Shift 1 : 07.00 - 12.00 WIB Shift 2 : 12.00 - 17.00 WIB

c. Untuk operasional mixer dan fryer sama dengan operasional packing hanya saja dimulai 30 menit lebih awal.

PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Cibitung ini juga sudah memiliki beberapa standar seperti:

a. SNI ISO 9001 : 2008 oleh Kementerian Perindustrian Republik Indonesia b. Sertifikat Manajemen Keamanan Pangan ISO 22000 : 2005, yaitu HACCP,

CCP monitoring dan maintain, dan SSOP

c. Sistem Manajemen Halal, Sertifikat Halal Indonesia oleh LP-POM MUI d. Sistem Manajemen Kesehatan & Keselamatan Kerja, SMK3 & OHSAS

18001 : 2007 dari PT. Sucofindo International Operation System ( SAP ) yaitu sistem sekuriti dan fasilitas keamanan

e. Sistem Manajemen Lingkungan & Proper, ISO 14001 : 2015 oleh PT. Sucofindo International Certification Services

Untuk logo perusahaan PT. Indofood CBP Sukses Makmur Tbk. Memakai warna merah dan biru. Warna merah melambangkan semangat dan biru melambangkan geografis Indonesia sebagai negara kepulauan. Untuk gambar logo perusahaan dapat dilihat dari gambar 1.

Gambar 1. Logo . PT Indofood CBP Sukses Makmur, Tbk Sumber: https://id.wikipedia.org/wiki/Berkas:Indofood_CBP.svg

6

2.2.Lokasi

PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Cibitung berlokasi di Jalan Kampung Jarakosta, Desa Sukadanau RT 005 RW 02 No.1, Cibitung, Kabupaten Bekasi Jawa Barat 17520. Pabrik ini berbatasan dengan PT Indosentra Pelangi di sebelah Utara, PT. Samator Gas di sebelah Selatan, sedangkan di sebelah timur berbatasan dengan jalan raya Kampung Jarakosta dan di sebelah barat berbatasan dengan pemukiman penduduk.

2.3.Visi, Misi, Tata Nilai dan Kebijakan Keamanan Pangan

Visi

Menjadi Perusahaan Total Food Solutions

Misi

o Senantiasa meningkatkan kompetensi karyawan kami, proses produksi kami, dan teknologi kami

o Menyediakan produk yang berkualitas tinggi, inovatif dengan harga terjangkau, yang merupakan pilihan pelanggan

o Memastikan ketersediaan produk bagi pelanggan domestik maupun internasional

o Memberikan kontribusi dalam peningkatan kualitas hidup bangsa Indonesia, khususnya dalam bidang nutrisi

o Meningkatkan 'stakeholders' value secara berkesinambungan

Nilai

o "Dengan disiplin sebagai falsafah hidup; Kami menjalankan usaha kami dengan menjunjung tinggi integritas; Kami menghargai; Seluruh pemangku kepentingan dan secara bersama-sama membangun kesatuan untuk mencapai keunggulan dan inovasi yang berkelanjutan."

Kebijakan Keamanan Pangan

o Kami bertekad untuk hanya memproduksi dan memasarkan produk pangan yang aman untuk dikonsumsi oleh pelanggan melalui peraturan dan persyaratan yang berlaku dengan menerapkan Sistem Manajemen Keamanan Pangan.

2.4. Fasilitas

PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle cabang Cibitung memiliki beberapa fasilitas demi menunjang kesejahteraan karyawannya. Beberapa fasilitas yang disediakan di tempan ini adalah kantin, klinik dan dokter, koperasi, Masjid, kendaraan penjemputan, dan lapangan olahraga.

2.5.Struktur Organisasi

GeneralManager (GM) adalah kepala cabang selaku pimpinan tertinggi di pabrik. GM bertugas memimpin dan mengarahkan seluruh kegiatan perusahaan dalam menghasilkan produk yang berkualitas.

Factory Manager (FM) bertugas mengelola kegiatan manufakturing agar sesuai dengan SOP (Standard Operational Procedure) yang berlaku dalam rangka mencapai misi, tujuan, dan target pencapaian perusahaan. FM membawahi 4 manager, yaitu :

Production Manager (PM) yang bertanggung jawab terhadap kegiatan produksi untuk mencapai sasaran perusahaan.

Factory Technic Manager (FTM) bertugas merencanakan dan mengendalikan performance mesin produksi dan perlengkapan penunjang lainnya.

Warehouse Manager (WHM) bertanggung jawab dalam merencanakan dan mengendalikan kegiatan pergudangan sehingga tercapai ketepatan jumlah,

General Manager (GM) Factory Manager (FM) Branch Human Resources Manager (BHRM) Branch Process Development & Quality Control Manager (BPDQCM) Finance and Accounting Manager (FAM) Area Sales and Promotion Manager (ASPM)

8

keutuhan dan keamanan barang baik itu raw material (RM ) maupun

finished good ( FG ).

Production Planning dan Inventory Control (PPIC) bertugas melakukan perencanaan produksi dan persediaan bahan baku guna mencapai misi, tujuan, dan sasaran perusahaan.

Branch Human ResourcesManager (BHRM) bertugas merencanakan, mengelola, dan mengendalikan sumber daya manusia di perusahaan untuk kelancaran usaha dalam rangka mencapai misi, tujuan, dan sasaran perusahaan.

Branch Process Development & Quality Control Manager (BPDQCM) bertugas menangani pengawasan mutu bahan baku, proses produksi, dan produk jadi. Secara umum BPDQCM terdiri dari 2 Quality Control, yaitu: QC Proses dan QC RM/FG. QC proses bertugas untuk mengawasi mutu selama proses produksi, sedangkan QC RM/FG untuk mengawasi mutu pada bahan baku dan produk jadi. Pada masing-masing departemen QC dipimpin oleh seorang Supervisor.

Finance & Accounting Manager (FAM) adalah pemimpin Departemen Finance & Accounting. FAM bertugas mengelola dan menyelenggarakan kegiatan finance

dan accounting perusahaan.

Area Sales & Promotion Manager (ASPM) merupakan pemimpin Departemen Marketing, yang merencanakan dan mengelola penjualan dan pemasaran produk. ASPM bertugas mengatur jalur distribusi penjualan produk, meningkatkan jumlah penjualan produk melalui promosi, pembuatan iklan, dan melakukan audit pasar bersama PDQC..

2.6.Jenis Produk

Jenis-jenis produk yang diproduksi PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Cibitung plant 1, antara lain normal Noodle (IndoMie, Sarimi, Supermi), dan cup Noodle (Pop Mie).

IndoMie

IndoMie berkembang pesat seiring dengan diterimanya mi instan di Indonesia. Produk IndoMie yang pertama kali diperkenalkan adalah IndoMie Kuah Rasa Kaldu Ayam yang saat itu sesuai dengan

selera lidah masyarakat Indonesia. Kemudian pada tahun 1982, penjualan produk IndoMie mengalami peningkatan yang sangat signifikan dengan diluncurkannya varian IndoMie Kuah Rasa Kari Ayam. Puncaknya pada tahun 1983, Produk IndoMie kembali semakin digemari oleh masyarakat Indonesia dengan diluncurkannya varian IndoMie Mi Goreng. Sekarang ini indoMie sudah memiliki banyak varian, beberapa varian seperti yang dapat dilihat pada gambar 2.

Gambar 2. Varian rasa indoMie Sumber: http://www.indoMi.com

Sarimi

Sarimi memiliki beberapa varian rasa dan juga varian isi, terdapat sarimi isi 2, isi biasa dan jumbo, beberapa varian sarimi dapat dilihat pada gambar 3.

10

Gambar 3. Variant rasa sarimi Sumber: http://www.sarimi.co.id/

Supermi

Supermi pertama kali diperkenalkan pada tahun 1968 dan merupakan pionir mi instan di Indonesia, yang hingga kini sudah memiliki berbagai varian rasa. Varian rasa supermi dapat dilihat pada gambar 4.

Gambar 4. Varian rasa Supermi Sumber: http://www.supermi.co.id/produk

Cup Noodle

Pop Mie adalah merek mi instan dalam bentuk kemasan cup yang diproduksi oleh PT. Indofood CBP Sukses Makmur Tbk sejak tahun 1987 di Indonesia. Ukuran kemasan cup Pop Mie hadir mulai dari ukuran jumbo, hingga mini. Beberapa varian Pop Mie dapat dilihat pada gambar 5.

Gambar 5. Varian rasa pop Mie. Sumber: http://www.popMi.com/product

3. BAHAN BAKU 3.1.Tepung terigu

Warna, tekstur, dan kualitas mi sangat bergantung pada kualitas tepung yang akan digunakan (Wills & Wootton, 1997). Tepung yang digunakan sebagai bahan dasar mi diperoleh dari bulir gandum yang bebas dari kerusakan dengan kadar abu yang rendah dan kadar protein sedang hingga tinggi (10-13%). Kandungan abu yang tinggi pada tepung akan berdampak negatif terhadap kecerahan mi (Zhang, Quail, Mugford, & He, 2005). Sedangkan kualitas dan kuantitas protein yang dipakai dapat mempengaruhi karakteristik mi instan, seperti pada penyerapan lemak, warna, kualitas tekstur, serta sifat adonan terhadap penyerapan air. Mi instan yang dibuat menggunakan tepung dengan kadar protein tinggi umumnya menunjukkan penyerapan lemak yang lebih rendah (Moss, Miskelly, & Moss, 1986; Chul Soo Park & Baik, 2004). Yanaka,

12

Takata, Ikeda, & Ishikawa (2007) melaporkan kekuatan adonan didapatkan dari adanya kandungan glutenin dalam tepung dapat mempengaruhi firmness pada mi yang sudah dimasak. YAMAUCHI et al (2007) menambahkan bahwa tekstur mi yang baik (kekerasan dan elastisitas) dipengaruhi dari tingginya kandungan protein yang terdapat pada tepung.

3.2.Air

Air diperlukan dalam proses pembentukan gluten, yang menyediakan sifat

viscoelastic. Banyaknya air yang digunakan dalam proses pembuatan mi dioptimalkan untuk menghidrasi tepung dan membuat lembar adonan menjadi seragam. Optimalisasi penyerapan air dipengaruhi oleh kadar protein, kualitas protein, pati rusak, dan sifat fisik tepung lainnya (C. S. Park & Baik, 2002). Penyerapan air yang disarankan adalah sebesar 30-38% dari berat tepung. Menurut Inglett, Peterson, Carriere, & Maneepun (2005); Kruger, Anderson, & Hatcher (1994); dan C. S. Park & Baik (2002) terdapat pengaruh yang signifikan terhadap menurunnya karakteristik tekstur dengan meningkatnya penyerapan air. Proses sheeting, pemotongan, dan pengeringan mi akan sulit ketika penyerapan air menyimpang lebih dari 2-3% dari tingkat optimal. Kekurangan air yang akan menyebabkan adonan yang tidak kohesif dan lembar mi kurang lentur sementara terlalu banyak air menghasilkan masalah lengket adonan selama pemrosesan (D. W. hatcher, 2008). Untuk mendapatkan penyerapan air yang optimal dapat menggunakan alat mixograph atau farinograph (Oh et al., 1986; Seib, Liang, Guan, Liang, & Yang, 2000).

3.3. Garam dan reagen alkali

Jumlah garam yang ditambahkan dalam mi biasanya berkisar 1-3% dari berat tepung. Garam memiliki efek memperkuat dan mengencangkan gluten, karena efek garam yang dapat menghambat kerja enzim proteolitik, atau melalui interaksi langsung garam dengan protein tepung. Penambahan garam dapat meningkatkan sifat lembaran dari adonan secara signifikan, khususnya pada tingkat penyerapan air yang menjadi lebih tinggi. Dengan adanya penambahan garam dapat mengurangi waktu memasak, meningkatkan rasa, memberikan

tekstur yang lebih lembut tetapi lebih elastis, dan menghambat aktivitas enzim dan pertumbuhan mikroorganisme (Fu, 2008). Garam alkali dapat digunakan sendiri atau dikombinasikan dengan garam lainnya, tergantung pada preferensi lokal. Garam alkali yang paling umum digunakan adalah natrium dan kalium karbonat. Garam lain yang digunakan, seperti natrium hidroksida dan bikarbonat juga digunakan di beberapa negara. Jenis garam alkali yang digunakan akan mempengaruhi kualitas mi (D. W. hatcher, 2008). Perubahan karakteristik adonan terkait dengan pH basa secara mendasar dapat mempengaruhi sifat protein gluten menjadi lebih keras, lebih kencang, dan adonan kurang dapat dikembangkan. Pengerasan adonan dengan penambahan alkali memiliki dampak yang sangat signifikan terhadap tahapan proses dan tekstur produk akhir. Penambahan alkali meningkatkan potensi penyerapan air dari adonan mi, memberikan mi tekstur lebih kencang, sehingga meningkatkan kekuatan untuk memecah dan memotong mi (Sung dan Sung, 1993), menghambat gelatinisasi pati, dan meningkatkan viskositas pasta pati (Moss et al., 1986); Terada et al., 1981) .

3.4.Minyak

Minyak mewakili sekitar 20% dari total berat final produk. Minyak goreng yang umumnya dipakai di Asia adalah minyak kelapa sawit karena memiliki kinerja penggorengan yang baik, stabilitas panas, ketersediaan produk di pasaran, dan biaya yang relatif murah. Minyak goreng memiliki arti penting berpengaruh pada rasa mi instan; minyak goreng yang digunakan sudah seharusnya berkualitas baik. Selama menggoreng, kualitas minyak dapat menurun akibat dari reaksi kimia, pemakaian berkepanjangan, dan pemanasan terus menerus, yang nantinya dapat menimbulkan masalah keamanan pangan dan kegagalan sensorik. Karena itu, kestabilan panas menjadi perhatian utama dalam memilih penggorengan minyak. Kualitas minyak goreng dapat dinilai dari warna, rasa, nilai asam lemak bebas, nilai peroksida, titik leleh, dan titik asap.

14

3.5.Antioksidan

Antioksidan yang digunakan yaitu tokoferol dan TBHQ. Permulaan tengik dan penurunan FFA dapat ditunda dengan penambahan antioksidan dalam media penggorengan. Untuk penambahan antioksidan memiliki batas maksimal 180ppm. Penambahan antioksidan dapat dilakukan melalui tangki harian dan saat Frying.

3.6.Bahan Aditif

Dalam pembuatan mi tentunya memerlukan bahan aditif. Salah satu bahan adiktif yang biasanya digunakan adalah pewarna makanan. Pemberian pewarna ini bertujuan untuk memberikan warna kuning pada mi sesuai yang diinginkan, pewarna yang umumnya digunakan pada industri adalah β-karotin, tartrazine, vitamin B2, karotenoid, dan flavonoid (Crosbie & Ross, 2004)

15

4.1.1.Tepung

Tepung yang digunakan untuk produksi merupakan tepung terigu yang diproduksi oleh Bogasari. Untuk proses penanganannya, tepung yang dikirim oleh Bogasari menggunakan mobil bulk truck. Selanjutnya dari mobil bulk truk akan ditransfer menggunakan pipa blower ke pipa silo yang kemudian dilewatkan pada alat insect killer. Setelah itu tepung akan ditranfer menuju tangki silo, di silo tepung akan dijaga kualitasnya dengan menggunakan alat

dehumidifier dan juga alat repture disc dan venting unit untuk menjaga tekanan tangki silo agar tidak over (untuk menjaga keamanan). Selanjutnya jika tepung akan digunakan untuk proses produksi maka tepung akan dipindahkan ke tangki bufer terlebih dahulu, setelah itu tepung akan melewati tangki weighing untuk ditimbang sesuai dengan komposisi produksi. Jika bobot tepung yang diinginkan sudah sesuai tepung selanjutnya turun ke blow tank lalu tepung akan melewati magnet trap untuk mencegah terjadinya cemaran logam. Setelah tepung dipastikan bersih dari cemaran, maka tepung akan diayak di sievter di mana cemaran di atas 2 mm akan tersaring. Selanjutnya tepung akan dikirim menggunakan blower menuju alat receiving hopper sebelum nantinya digunakan pada mixer.

4.1.2.Ingredien dan Alkali

Untuk pembuatan premix, pertama ingredien ditimbang terlebih dahulu. Selanjutnya ingredien akan diaduk di dalam mixer hingga rata, namun untuk penuangannya memiliki urutan tersendiri. Setelah ingredien homogen selanjutnya dituang ke dalam kantong plastik sesuai berat yang sudah ditentukan.

Pada proses pembuatan alkali terdapat 4 tahapan, tahapan pertama adalah pengisian air ke dalam tangki, selanjutnya premix yang sudah disiapkan sebelumnya dimasukkan dan diaduk. Setelah itu single ingredien ditambahkan

16

dan larutan kembali diaduk hingga homogen, alat dimatikan dan air ditambahkan hingga volume yang diinginkan tercapai. Setelah itu alat agitator dinyalakan kembali dan larutan diaduk hingga homogen.

4.1.3.Minyak goreng

Minyak yang digunakan untuk proses produksi diambil dari PT. Salim Ivomas Pratama. Untuk proses pengirimannya tangki minyak dilengkapi dengan steam

untuk menjaga kestabilan minyak. Kemudian minyak dari bulk truck akan dikirim ke tangki induk yang selanjutnya dikirim ke tangki harian. Terdapat 2 jenis tangki harian yang terdapat di perusahaan ini, yaitu tangki harian minyak goreng bekas dan minyak goreng baru. Untuk proses penarikannya didasarkan pada nilai FFA yang terkandung pada minyak. Untuk standar normal Noodle

lokal kandungan maksimum FFA adalah sebesar 0,245% sehingga ketika nilai FFA sudah di atas batas maksimum harus dilakukan penarikan minyak secara total dan diganti dengan minyak baru. Namun, apabila jumlah FFA masih di bawah batas maksimum maka minyak dapat ditarik secara bertahap dan bersamaan dengan penambahan minyak baru dengan perbandingan minyak baru dan minyak bekas sebesar 1:1, 2:1, ataupun 3:1 bergantung pada nilai FFA nya.

4.2. Diagram Alir Produksi

Mixing Pressing Slitting dan Waving

Steaming Cutting

Frying Cooling Packing

4.3.Tahapan Produksi 4.3.1. Mixing

Terigu, air dan alkali akan diaduk hingga homogen pada proses ini. Pengadukan pertama dilakukan dengan kecepatan tinggi dan kemudian pada kecepatan rendah, memberikan total waktu 15–25 menit (Gulia, Dhaka, & Khatkar, 2014). Standar pengadukan dilakukan selama 10-13 menit dengan lama pengadukan pertama yang lebih panjang. Pengadukan pertama sendiri bertujuan untuk menghancurkan pati, sedangkan pengadukan ke-2 untuk mencapai adonan yang homogen. Waktu pencampuran dipengaruhi pada jenis mixer yang digunakan. Berlawanan dengan pengolahan roti, fungsi pencampuran untuk mi adalah untuk mendistribusikan bahan-bahannya agar seragam dan untuk melembapkan partikel tepung. Mixer yang umum digunakan dalam industri mi termasuk mixer

horizontal dengan putaran pengaduk yang berlawanan arah agar adunan dapat teraduk secara merata. Pencampuran juga dipengaruhi oleh kualitas tepung, volume air yang ditambahkan, ada tidaknya dan jumlah bahan tertentu (terutama garam dan alkali), dan juga suhu dan kelembaban lingkungan selama proses. Tepung dengan kandungan protein tinggi dan pati rusak cenderung menghasilkan remah adonan yang lebih besar selama pencampuran. Hal ini disebabkan karena hidrasi yang tidak merata (Hou, 2001)

4.3.2. Pressing

Setelah pencampuran, adonan yang sudah homogen kemudian dibentuk menjadi lembaran adonan secara kontinu, yang dilipat atau digabung dan dilewatkan melalui roll press berikutnya. Proses pressing dimaksudkan untuk mencapai lembaran adonan lembut dan elastis dengan ketebalan yang diinginkan, dan net gluten yang menyebar secara merata dalam lembar adonan (Gulia et al., 2014). Pada tahap sheeting, jumlah gulungan yang dilewatkan, diameter rol, kecepatan

sheeting, dan rasio reduksi adalah faktor utama yang mempengaruhi karakteristik lembar adonan. Ketebalan lembar adonan berkurang secara bertahap untuk menghindari kerusakan pada permukaan dan struktur gluten, hal ini yang dikendalikan oleh pengaturan celah roll dalam rangkaian roll press.

18

Secara berturut-turut, diameter roll harus berkurang secara bertahap selama proses sehingga jarak kompresi dan tekanan juga berkurang.

4.3.3. Slitting dan waving

Lembaran adonan dipotong menjadi helai mi dengan lebar yang diinginkan menggunakan slitter. Kedudukan roll slitter akan mempengaruhi penampilan dan gelombang untaian, maka kedudukan roll slitter harus sejajar. Untuk membuat gelombang mi yang rapat dapat dilakukan dengan mengatur bandul yang terdapat pada slitter, di mana semakin bandul dikencangkan maka gelombang mi akan semakin rapat dan berat mi akan semakin bertambah. Selanjutnya untaian mi akan bergerak ke arah konveyor yang bergerak lebih cepat dibanding konveyor sebelumnya. Perbedaan kecepatan pada saat mi masuk dan mi keluar akan menghasilkan gelombang untaian mi. Di mana gelombang yang baik berjumlah sekitar 22-24 gelombang. Slitter sendiri memiliki nomor, slitter yang digunakan adalah slitter tipe 22 W800. Maksud dari penomoran ini adalah untuk menghitung jumlah untaian pada 1 blok mi, di mana terdapat 22 untaian setiap 3 cm sehingga jika 1 mi berukuran ±10 cm akan terdapat untaian sebanyak ±73 untaian yang didapat dari perhitungan 10/3x22.

4.3.4. Steaming

Proses gelatinisasi mi dan koagulasi gluten terjadi saat proses steaming (Nurfitriani, n.d., 2011), di mana untaian mi akan disteam dengan uap panas secara kontinu. Tingkat gelatinisasi pati menentukan laju rehidrasi mi, firmness, dan viscoelaticity, dimana hal ini dikendalikan oleh proses pengukusan. Proses gelatinisasi yang baik dapat dicapai menggunakan tekanan steam 0,1-0,4 bar dengan waktu steaming standar 75-120 detik. Selama proses pengukusan sendiri akan meningkatkan kadar air pada mi sebanyak 1-2%. Tingkat pengukusan sangat tergantung pada kadar air mi; ketebalan, tekanan steam; dan waktu mengukus. Mi yang belum matang akan memiliki inti yang keras dan bahan baku utama masih terasa selain itu mi akan sulit untuk diolah pada proses selanjutnya. Dehidrasi air dari gluten akan menyebabkan timbulnya kekenyalan mie

4.3.5. Cutting

Mi yang sudah dikukus akan didinginkan dengan menggunakan 8 buah kipas, masing-masing 4 di atas dan di bawah. Rpm cutter akan mempengaruhi jumlah

output yang dihasilkan selama 1 shift kerja, serta dapat juga mengatur berat mi 1 jalur. Secara umum mekanisme kerja cutter adalah dengan melewati mi pada separator, separator ini berfungsi untuk memisahkan mi dari konveyor untuk masuk ke bagian cutting. Selanjutnya mi akan dijepit oleh sycolack agar tetap berada pada jalurnya. Setelah itu mi akan melewati bagian cutter, mi yang sudah terpotong akan memasuki rol penjepit, selanjutnya dilipat, dan memasuki

retainer penggorengan

4.3.6. Frying

Setelah dikukus dan dipotong, blok mi dimasukkan ke dalam retainer

penggorengan. Mangkuk yang diisi dengan blok mi dilewatkan dalam minyak panas. Sebagian air dalam mi nantinya akan menguap dan diganti oleh minyak (Dana & Saguy, 2006), banyaknya kandungan air yang teruapkan dan banyaknya minyak masuk dapat diatur suhu, bukaan valve, level minyak goreng dan kecepatan cutter. Ketiga parameter ini memiliki hubungan di mana jika suhu semakin tinggi namun kecepatan rendah akan mengakibatkan mi menjadi hangus, sebaliknya jika suhu terlalu rendah dan kecepatan tinggi maka mi tidak akan matang. Untuk bukaan valve, jika pada bukaan pertama teralu besar akan mengakibatkan kandungan air yang langsung habis pada tahap awal dan akan digantikan oleh minyak. Namun jika bukaan awal terlalu kecil maka akan mengakibatkan kadar air mi kering terlalu tinggi. Banyaknya lubang kecil yang terdapat baik pada retainer penggorengan maupun pada celah antar untaian mi merupakan saluran bagi air untuk keluar selama proses penggorengan. Suhu dan waktu penggorengan biasanya bervariasi dari 140-160℃, masing-masing selama 60-120 detik. Proses penggorengan harus dioptimalkan untuk mendapatkan mi goreng dengan sifat sensori yang baik, rendah lemak, susut mi yang optimal. Penggorengan pada mi akan menghilangkan kelembaban, memasukkan minyak ke mi, gelatinisasi pati sebelum air bebas diuapkan, dan terciptanya struktur berpori baik eksternal maupun internal pada mi. Penggorengan adalah metode

20

pengeringan yang disukai karena tidak membutuhkan waktu yang lama jika dibandingkan metode pengeringan oven. Penerimaan mi instan sebagian besar tergantung pada sifat tekstur dan kualitas makan yang baik.

4.3.7. Cooling

Penggorengan diikuti dengan mendinginkan produk ke suhu kamar untuk menghindari untuk selanjutnya mi di packing. Mi ex-cooling harus memiliki suhu di bawah 45℃. Media pendingin yang digunakan adalah udara sekitar, dengan menggunakan filter blower yang selanjutnya udara panas dari mi akan dibuang keluar.

4.3.8. Packing

Mi ex-cooling kemudian dikemas ke dalam etiket yang sudah dilengkapi dengan

seasoning, oil seasoning, solid ingredient yang kemudian dilengkapi dengan kode produksi dan expired date. Penulisan kode produksi memiliki standar, contoh:

25-09-18 -> exp date

CKR B1 14C 25 8 -> kode produksi kota produksi, regu dan shift, no. Line pabrik, tanggal produksi, dan waktu shelf life

Kandungan lemak yang terlalu tinggi membuat mi rentan terhadap perubahan oksidatif dan terjadinya rasa tengik. Mutu sealing yang bagus akan memperlama umur simpan produk. Mutu sealing ini mengacu pada end sealler dan long sealler. Bahan kemasan yang digunakan untuk mi adalah film polipropilena atau

polietilen untuk mi blok. Pada mesin high speed, 1 mesin proses memiliki 4 jalur mesin packing. Mesin packing ini umumnya memiliki kecepatan 2x lipat kecepatan proses. Pada proses packing Sarimi isi 2 sendiri memiliki perbedaan yang cukup signifikan dibanding normal Noodle lainnya, di mana pada proses ini mi yang dibungkus sebanyak 2 pcs/bungkus, dilakukan penumpukan mi sebanyak 2 keping.

5. TUGAS KHUSUS 5.1.Tujuan

Untuk mengetahui proses produksi mi instan serta mengetahui pengaruh berat mi basah dan besar susut mi terhadap optimasi penggunaan tepung dan parameter terbaik untuk mendapatkan susut mi yang sesuai.

5.2.Metode

Metode yang digunakan dalam menyusun laporan kerja praktek adalah dengan mengamati, mengobservasi, mewawancarai, dan mengumpulkan data tertulis. Pengumpulan data secara pengamatan, observasi, dan tertulis dilakukan terhadap proses produksi Sarimi isi 2 di Line 8 sebagai variabel tetap dan varian rasa Sarimi isi 2 sebagai variabel bebas.

5.2.1. Pengamatan

Pengamatan yang dimaksud adalah dengan mengamati proses produksi Sarimi isi 2 dari awal sampai akhir dan melihat faktor-faktor yang menyebabkan pemborosan tepung.

5.2.2. Observasi

Observasi dilakukan dengan mengamati kadar air adonan, besar susut mi dengan sampling mi basah jalur 1, 4, 5, dan 8 dari total 8 jalur pada mesin yang selanjutnya di fryer dengan meneliti parameter terbaik untuk mendapat susut mi yang sesuai dengan mengatur bukaan valve, suhu dan kecepatan cutter.

5.2.3. Wawancara

Metode wawancara yang dilakukan adalah dengan bertanya kepada petugas lapangan seperti operator, QC field, serta karyawan lain yang berkaitan dengan proses produksi Line 8 terkait hal-hal yang mempengaruhi pengoptimalan penggunaan tepung yang dipengaruhi berat basah dan susut mi.

22

5.2.4. Tertulis

Metode tertulis dilakukan dengan mencatat data pemborosan tepung selama proses produksi dan juga data banyaknya wasted yang terdapat selama proses produksi tersebut.

5.3.Hasil dan Pembahasan

Selama proses produksi terdapat beberapa titik yang akan mengakibatkan jumlah pemakaian tepung yang melebihi standar. Salah satu faktor yang dapat mempengaruhi terletak pada berat mi basah, baik antar jalur maupun antar potong. Untuk menstabilkan berat mi basah dapat dilakukan dengan cara mengatur bandul dan kecepatan mesin cutter, jika bandul semakin dikencangkan ke atas maka berat mi akan bertambah, demikian pula sebaliknya. Pengaturan bandul ini dapat dilakukan untuk memperbaiki kestabilan berat antar jalur. Sedangkan jika pada semua jalur berat mi basah underweight atau overweight

maka dapat dilakukan pengaturan pada kecepatan mesin press, bila ingin menambah berat makan mesin cutter harus lebih lambat dibanding kecepatan

press sedangkan jika ingin lebih ringan maka dilakukan hal sebaliknya. Sedangkan untuk menstabilkan berat antar potong perlu dilukakan pengecekan pada roll guide. Dalam mencapai kestabilan berat mi basah salah satu faktor yang harus diperhatikan terlebih dahulu adalah kadar air ex-steam, di mana kadar air ex-steam ini dapat diperkirakan dengan menambah kadar air adonan sebesar ±1%. Hal ini dikarenakan kandungan air ini nantinya akan menentukan banyaknya tepung yang terdapat pada 1 blok mi basah. Namun pada prosesnya kadar air adonan dapat naik maupun turun saat adonan berada di bak feeder, naik turunnya kadar air adonan ini dipengaruhi oleh Relative Humidity lingkungan. Untuk mempermudah pengamatan maka data yang disajikan merupakan data untuk standar mi yang sama.

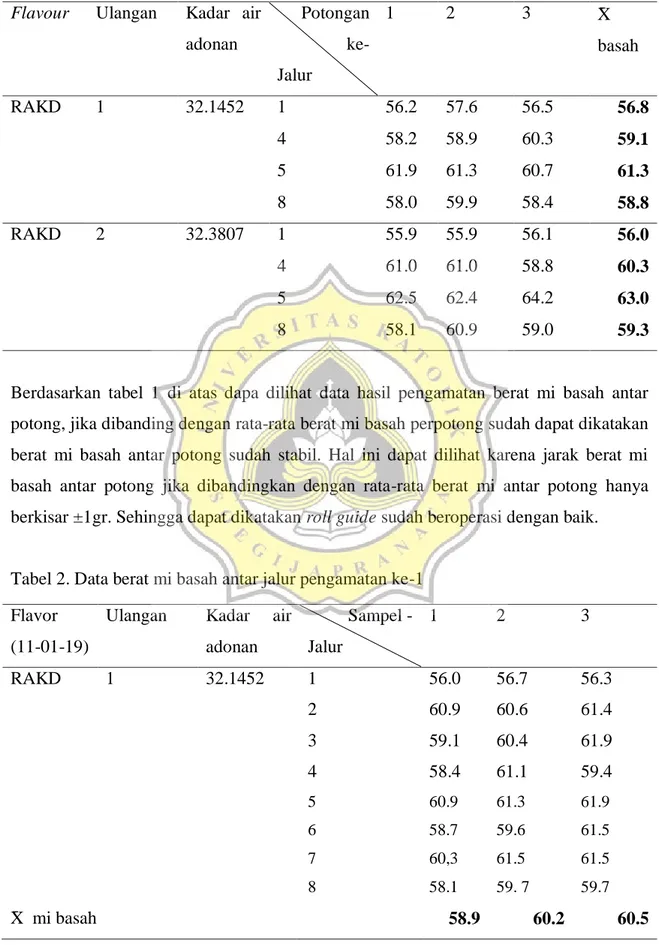

Tabel 1. Data berat mi basah antar potong

Flavour Ulangan Kadar air adonan Potongan ke- Jalur 1 2 3 X¯ basah RAKD 1 32.1452 1 56.2 57.6 56.5 56.8 4 58.2 58.9 60.3 59.1 5 61.9 61.3 60.7 61.3 8 58.0 59.9 58.4 58.8 RAKD 2 32.3807 1 55.9 55.9 56.1 56.0 4 61.0 61.0 58.8 60.3 5 62.5 62.4 64.2 63.0 8 58.1 60.9 59.0 59.3

Berdasarkan tabel 1 di atas dapa dilihat data hasil pengamatan berat mi basah antar potong, jika dibanding dengan rata-rata berat mi basah perpotong sudah dapat dikatakan berat mi basah antar potong sudah stabil. Hal ini dapat dilihat karena jarak berat mi basah antar potong jika dibandingkan dengan rata-rata berat mi antar potong hanya berkisar ±1gr. Sehingga dapat dikatakan roll guide sudah beroperasi dengan baik.

Tabel 2. Data berat mi basah antar jalur pengamatan ke-1 Flavor

(11-01-19)

Ulangan Kadar air adonan Sampel - Jalur 1 2 3 RAKD 1 32.1452 1 56.0 56.7 56.3 2 60.9 60.6 61.4 3 59.1 60.4 61.9 4 58.4 61.1 59.4 5 60.9 61.3 61.9 6 58.7 59.6 61.5 7 60,3 61.5 61.5 8 58.1 59. 7 59.7 X¯ mi basah 58.9 60.2 60.5

24 RAKD 2 32.3807 1 59.1 57.3 2 59.8 61.1 3 59.3 61.7 4 59.5 62. 5 57.7 60.3 6 59.0 59.8 7 57.7 59.5 8 54.8 59.3 X¯ mi basah 58.4 60.1

Berdasarkan tabel 2., di atas dapat dilihat bahwa berat mi basah antar jalur masih cukup jauh dari rata-rata berat yaitu berkisar pada rentang ±4gr. Namun untuk berat basah berdasarkan perhitungan pada lampiran 2., seharusnya memiliki rentang berat sebesar 61gr-63gr. Rentang berat basah diambil berdasarkan kadar air ex-steam, di mana kadar air ex-steam yang diambil adalah sebesar 33-34%. Penentuan kadar air ex-steam ini didasarkan pada kadar air adonan yang didapat selama 1 minggu (lampiran 1). Sehingga jika dibandingkan dengan berat yang ada di lapangan dapat dikatakan hanya jalur 5 yang sudah memasuki standar sedangkan jalur lain belum, untuk menanganinya maka dapat dengan memperlambat kecepatan cutter dan meregangkan bandul pada jalur 5 agar tidak overweight.

Dikarenakan jarak antar potong sudah stabil maka pada pengamatan selanjutnya hanya dilakukan pengamatan terhadap berat antar jalur. Untuk melihat data berat antar jalur dapat dilihat pada tabel 3.

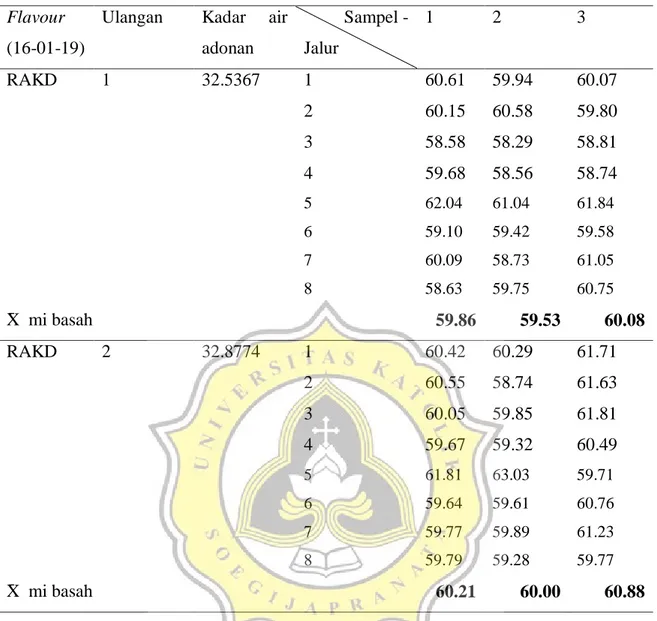

Tabel 3. Data berat mi basah antar jalur pengamatan ke-2 Flavour

(16-01-19)

Ulangan Kadar air adonan Sampel - Jalur 1 2 3 RAKD 1 32.5367 1 60.61 59.94 60.07 2 60.15 60.58 59.80 3 58.58 58.29 58.81 4 59.68 58.56 58.74 5 62.04 61.04 61.84 6 59.10 59.42 59.58 7 60.09 58.73 61.05 8 58.63 59.75 60.75 X¯ mi basah 59.86 59.53 60.08 RAKD 2 32.8774 1 60.42 60.29 61.71 2 60.55 58.74 61.63 3 60.05 59.85 61.81 4 59.67 59.32 60.49 5 61.81 63.03 59.71 6 59.64 59.61 60.76 7 59.77 59.89 61.23 8 59.79 59.28 59.77 X¯ mi basah 60.21 60.00 60.88

Pada tabel 3., dapat dilihat bahwa berat antar jalur sudah semakin stabil walau masih sedikit berada di bawah perhitungan berat basah seharusnya. Berdasarkan data yang ada seharusnya kecepatan press dapat diperbesar yang disertai dengan pengaturan bandul. Jika dibandingkan dengan data sebelumnya maka dapat dikatakan pada prosesnya akan didapati sifat adonan yang berbeda-beda di mana selain kadar air adonan dan ketebalan mi juga menentukan berat mi basah maka dari itu selama proses harus didapatkan kadar air adonan, kadar air mi ex-steam dan ketebalan mi yang stabil. Menurut Pronyk et al (2008) jika suhu steam yang digunakan sangat panas (tekanan uap tinggi) dapat membuat mi menjadi kering bahkan sebelum dilakukan penggorengan, sehingga diperlukan pengendalian tekanan steam yang digunakan agar kadar air mi ex-steam

26

kadar air yang sama, di mana jika berat basah melebihi range yang ditentukan maka tepung yang digunakan akan semakin besar. Namun jika ditemukan kadar air yang berbeda maka berat basah pun akan ikut berubah sehingga perlu diperhatikan kestabilan kadar air baik pada adonan maupun mi ex-steam.

Selain berat mi basah, faktor lain yang mempengaruhi pengoptimalan penggunaan tepung adalah besar susut mi. Susut mi ini dipengaruhi oleh parameter proses bukaan

valve dan suhu thermokontrol. Parameter proses ini nantinya juga akan mempengaruhi kadar air dan kadar lemak mi kering di mana terdapat standar tersendiri untuk kadar air dan kadar lemak berdasarkan Flavour mi tersebut. Seperti yang terlihat pada lampiran 2, jika ingin mendapat komposisi mi sesuai standar maka diperlukan besar penyusutan sebesar 10-11 gr dengan anggapan kadar air mi basah sebesar 33-34% dan memiliki berat 61-63gr. Namun jika susut yang didapat selama proses melebihi perkiraan akan berdampak pada berat mi kering yang di bawah standar. Sedangkan sebagai perusahaan yang mengedepankan mutu dan kualitas produk maka berat basah akan ditambah agar tercapai berat mi kering yang sesuai standar, akan tetapi dengan adanya penambahan berat mi basah akan menyebabkan penggunaan tepung yang tidak optimum. Untuk melihat pengaruh besar susut mi dapat dilihat pada lampiran 4.

Untuk mendapatkan parameter yang paling sesuai untuk besar susut tertentu maka dilakukan pengujian dengan mengubah parameter proses. Hasil pengujian parameter proses dapat dilihat pada tabel di bawah ini

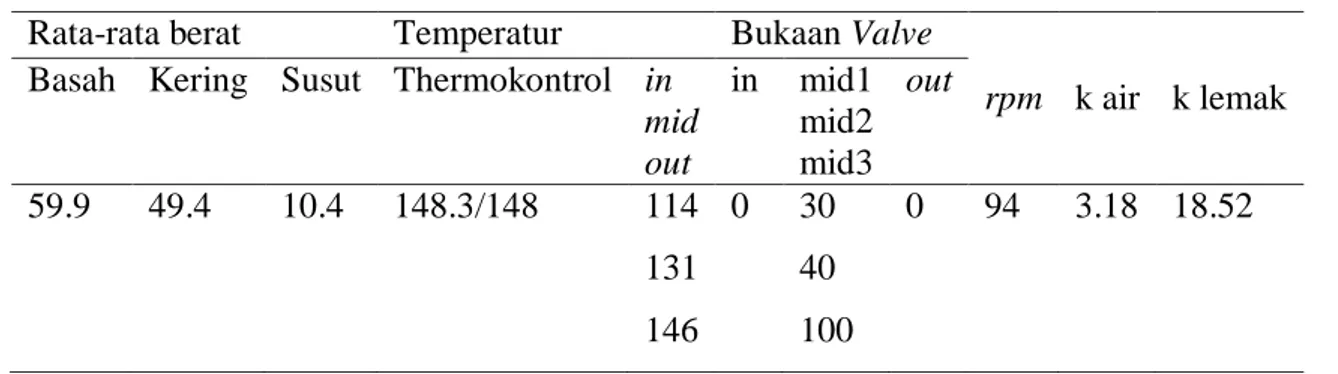

Tabel 4. Data pengamatan parameter 1

Rata-rata berat Temperatur Bukaan Valve

rpm k air k lemak Basah Kering Susut Thermokontrol in

mid out in mid1 mid2 mid3 out 59.9 49.4 10.4 148.3/148 114 131 146 0 30 40 100 0 94 3.18 18.52

57.3 47.1 10.1 145/145 114 130 141 0 30 50 100 0 86 3.12 17.70 60.1 49.8 10.3 142.6/142.5 114 126 140 10 30 40 100 20 90 3.24 18.58 59.1 48.8 10.0 142.7/143 114 129 140 10 40 40 100 40 91 2.69 18.52

Pada tabel 4 di atas dapat dilihat data pengujian parameter yang menghasilkan susut mi sebesar ±10gr, namun hasil mi kering yang didapatkan hampir semua tidak memenuhi standar untuk mi kering dengan kadar air 3% dan hanya parameter terakhir yang mendapatkan kadar air yang sesuai standar. Namun untuk besar susut ini diperlukan perbaikan pada berat mi basah, akan tetapi dengan menaiknya berat mi basah ini maka jumlah air pada mi basah juga ikut bertambah, sehingga pada prosesnya susut mi juga harus ikut bertambah karena jika tidak maka kandungan air dalam mi kering akan meningkat dan menyebabkan mi kering tidak sesuai standar yang ditentukan. Maka dapat dikatakan parameter di atas dapat digunakan dengan syarat kadar air mi ex-steam

tidak lebih tinggi dari 33%.

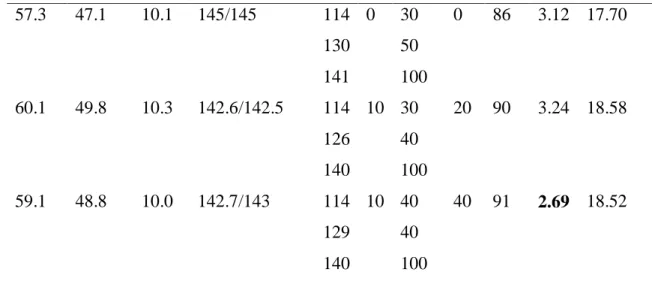

Tabel 5. Data pengamatan parameter-2

Rata-rata berat Temperatur Bukaan Valve

rpm k air k lemak Basah Kering Susut Thermokontrol in

mid out in mid1 mid2 mid3 out 61.5 49.8 11.7 149.5/149 114 131 146 0 30 60 100 0 95 2.94 18.11 58.9 47.6 11.3 146.1/146 116 130 145 20 30 50 100 40 88 2.94 16.53 59.6 48.3 11.3 149.6/149 118 131 149 20 30 50 100 40 94 2.62 16.53

28 60.4 49.0 11.4 148.2/148 119 130 145 20 30 50 100 40 95 2.75 17.60 58.8 46.8 11.9 145.6/146 116 129 144 20 30 50 100 40 90 2.70 17.06 62.1 50.5 11.6 148.9/149 126 131 150 30 30 50 100 40 95 2.61 19.06

Pada tabel di atas dapat dilihat hasil pengamatan parameter yang menghasilkan susut mi sebesar ±11gr. namun untuk parameter bukaan valve 30/30/50/100/40% dengan suhu Thermokontrol 149℃ menghasilkan kadar lemak yang melebihi standar sehingga parameter ini tidak dapat digunakan. Sedangkan untuk parameter lainnya masih dapat digunakan, namun dikarenakan berat mi kering yang dicapai masih terlalu rendah maka diperlukan penambahan berat mi basah. Untuk besar susut mi sendiri dapat dikatakan tergantung dari banyaknya air dalam mi basah, di mana jika kandungan air mi basah lebih tinggi dari yang diperkirakan maka jumlah air yang harus disusutkan pun semakin banyak, begitu pula dengan kandungan air yang sama untuk berat mi basah yang berbeda. Seperti yang terlihat pada lampiran 2 dan 3 di mana kadar air mi basah dan berat mi basah dapat mempengaruhi jumlah air yang terdapat pada mi.

Selama proses penggorengan jika kandungan air yang terdapat pada mi masih banyak maka air tersebut akan terus diuapkan tergantung pada tekanan minyak goreng yang masuk dalam hal ini dipengaruhi oleh bukaan valve dan suhu pada thermokontrol. Jika kandungan air yang masuk pada proses penggorengan maka besar susut mi akan meningkat. Lalu air yang telah diuapkan tersebut akan digantikan dengan masuknya minyak. Jika kandungan air sudah habis pada tahap awal maka pada tahap akhir penggorengan minyak yang masuk akan semakin banyak. Berdasarkan data pada tabel 4 dan 5 dapat dilihat jika ingin besar susut mi sebesar ±10 maka bukaan valve in berkisar antara 0-10%, mid 1 antara 30-40%, dan mid 2 40-50%. Sedangkan bila ingin mencapai susut sebesar ±11 maka dapat menggunakan parameter bukaan valve in 10-20%, mid 1 sebesar 30% dan mid 2 50-60%. Maka dapat dilihat bahwa valve in akan mempengaruhi banyaknya kadar air yang teruapkan di awal, di mana jika yang teruapkan semakin banyak maka kandungan minyak yang masuk akan semakin banyak.

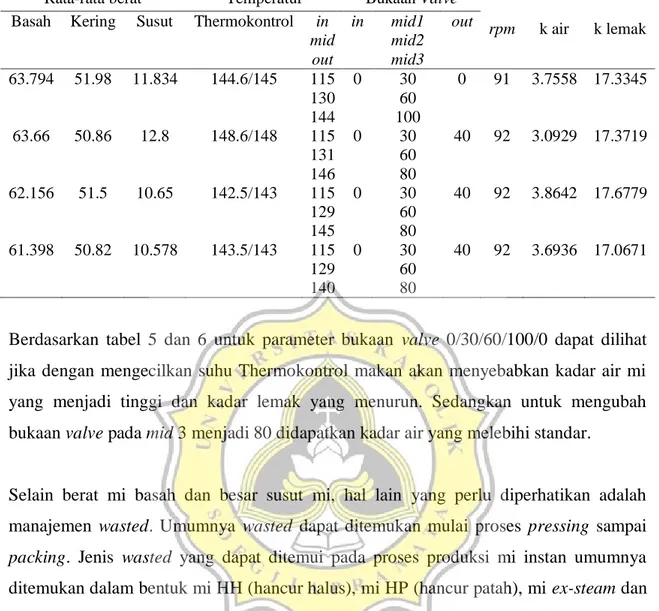

Tabel 6. Tabel pengamatan parameter-3

Rata-rata berat Temperatur Bukaan Valve

rpm k air k lemak

Basah Kering Susut Thermokontrol in

mid out in mid1 mid2 mid3 out 63.794 51.98 11.834 144.6/145 115 130 144 0 30 60 100 0 91 3.7558 17.3345 63.66 50.86 12.8 148.6/148 115 131 146 0 30 60 80 40 92 3.0929 17.3719 62.156 51.5 10.65 142.5/143 115 129 145 0 30 60 80 40 92 3.8642 17.6779 61.398 50.82 10.578 143.5/143 115 129 140 0 30 60 80 40 92 3.6936 17.0671

Berdasarkan tabel 5 dan 6 untuk parameter bukaan valve 0/30/60/100/0 dapat dilihat jika dengan mengecilkan suhu Thermokontrol makan akan menyebabkan kadar air mi yang menjadi tinggi dan kadar lemak yang menurun. Sedangkan untuk mengubah bukaan valve pada mid 3 menjadi 80 didapatkan kadar air yang melebihi standar.

Selain berat mi basah dan besar susut mi, hal lain yang perlu diperhatikan adalah manajemen wasted. Umumnya wasted dapat ditemukan mulai proses pressing sampai

packing. Jenis wasted yang dapat ditemui pada proses produksi mi instan umumnya ditemukan dalam bentuk mi HH (hancur halus), mi HP (hancur patah), mi ex-steam dan adonan mi. Berdasarkan data yang tercatat wasted yang paling banyak ditemui adalah mi HH dan HP baik kotor maupun bersih. Banyaknya wasted mi HH dan HP ini dikarenakan pada proses packing sering terjadi eror mesin sehingga menyebabkan mi kering menumpuk, selain itu pengemasan mi Sarimi isi 2 juga merupakan salah satu aspek yang berdampak mi sering berbenturan dan kerusakan mi. Mi yang mudah hancur ini dapat disebabkan karena keadaan mi yang kurang kokoh maka dapat dilakukan penambahan tebal untaian mi dengan tujuan mi kering menjadi kokoh dan saat proses

packing mi tidak hancur saat berbenturan. Faktor penyumbang wasted selanjutnya yang cukup banyak adalah wasted mi ex-steam, hal ini terjadi karena selama proses sering didapati mi yang terjatuh saat proses cutting dan folding sehingga mi tidak masuk dalam

30

6. KESIMPULAN DAN SARAN

6.1.Kesimpulan

Kestabilan kadar air adonan dan mi ex-steam merupakan faktor utama yang menentukan tingkat pemakaian tepung, karena kadar air ini yang menentukan berat mi basah. Besar nilai susut mi juga dapat mempengaruhi pemakaian tepung di mana jika susut terlalu tinggi dapat mempengaruhi berat mi kering yang tidak mencapai standar sehingga menyebabkan berat mi basah yang perlu ditambah. Pengaturan berat mi basah untuk antar jalur dapat dilakukan dengan mengatur bandul, sedangkan untuk menambah atau menurunkan secara keseluruhan dapat mengatur pada kecepatan press. Bukaan valve yang dapat mempengaruhi adalah jumlah bukaan 3 valve pertama, terutama pada valve in dan mid 2. Untuk mencapai susut ±10gr maka jumlah bukaan valve in berkisar antara 0-10% dan mid 2 40-50%. Sedangkan untuk susut ±11gr dapat digunakan parameter dengan bukaan valve in

sebesar 10-20% dan bukan mid 2 sebesar 50-60%.

6.2.Saran

Menjaga kestabilan kadar air mi ex-steam yang disesuaikan dengan memperhatikan besar tekanan pada steam. Menjaga kestabilan berat mi basah, untuk berat mi kering 52 gram maka dapat digunakan berat mi basah 61-63 gram dengan asumsi kadar air mi ex-steam sebesar 33-34%. Lebih memperhatikan mi yang menumpuk untuk dinaikkan ke dalam konveyor agar dapat di packing. memiliki parameter yang berbeda untuk besar susut yang berbeda.

31

Crosbie, G., & Ross, A. (2004). NOODLES | Asian Wheat Flour Noodles, 304–312. D. W. hatcher, N. M. E. and J. E. D. (2008). Effects of Particle Size and Starch Damage

of Flour and Alkaline Reagent on Yellow Alkaline Noodle Characteristics. Cereal

Chemistry, 85(3), 424–443. Retrieved from

https://www.researchgate.net/publication/249306378_Effects_of_Particle_Size_an d_Starch_Damage_of_Flour_and_Alkaline_Reagent_on_Yellow_Alkaline_Noodle _Characteristics

Dana, D., & Saguy, I. S. (2006). Review: Mechanism of oil uptake during deep-fat frying and the surfactant effect-theory and myth. Advances in Colloid and Interface Science, 128–130, 267–272. https://doi.org/10.1016/j.cis.2006.11.013 Fu, B. X. (2008). Asian noodles: History, classification, raw materials, and processing.

Food Research International, 41(9), 888–902. https://doi.org/10.1016/j.foodres.2007.11.007

Gulia, N., Dhaka, V., & Khatkar, B. (2014). Instant Noodles : Processing , Quality , and Nutritional Aspects Critical Reviews in Food Science and Nutrition Instant Noodles : Processing , Quality , and Nutritional Aspects, (June). https://doi.org/10.1080/10408398.2011.638227

Hou, G. (2001). Oriental noodles. Advances in Food and Nutrition Research (Vol. 43). https://doi.org/10.1016/S1043-4526(01)43004-X

Inglett, G. E., Peterson, S. C., Carriere, C. J., & Maneepun, S. (2005). Rheological, textural, and sensory properties of Asian noodles containing an oat cereal

hydrocolloid. Food Chemistry, 90(1–2), 1–8.

https://doi.org/10.1016/j.foodchem.2003.08.023

Kruger, J. E., Anderson, M. A., & Hatcher, D. W. (1994). Influence of Water Absorption on the Processing and Quality of Oriental Noodles. Cereal Foods World, 39(8), 626.

Moss, H. J., Miskelly, D. M., & Moss, R. (1986). The effect of alkaline conditions on the properties of wheat flour dough and cantonese-style noodles. Journal of Cereal Science, 4(3), 261–268. https://doi.org/10.1016/S0733-5210(86)80028-5

Nurfitriani, A. (2011). STUDI PEMBUATAN MIE INSTAN DENGAN MENGGUNAKAN BAHAN BAKU JAGUNG KUNING DAN JAGUNG PULUT. Akmen Jurnsl Ilmiah, 8(4).

Park, C. S., & Baik, B. K. (2002). Flour characteristics related to optimum water absorption of noodle dough for making white salted noodles. Cereal Chemistry,

79(6), 867–873. https://doi.org/10.1094/CCHEM.2002.79.6.867

Park, Chul Soo, & Baik, B. K. (2004). Relationship between Protein Characteristics and Instant Noodle Making Quality of Wheat Flour. Cereal Chemistry, 81(2), 159–164. https://doi.org/10.1094/CCHEM.2004.81.2.159

Seib, P. A., Liang, X., Guan, F., Liang, Y. T., & Yang, H. C. (2000). Comparison of Asian noodles from some hard white and hard red wheat flours. Cereal Chemistry,

32

77(6), 816–822. https://doi.org/10.1094/CCHEM.2000.77.6.816

Wills, R. B. H., & Wootton, M. (1997). Sensor y Perceptions b y Koreans of Dr y -Salted Wheat Noodles, 50, 156–160.

YAMAUCHI, H., ITO, M., NISHIO, Z., TABIKI, T., KIM, S.-J., HASHIMOTO, N., … ISM, Z. (2007). Effects of High-Molecular-Weight Glutenin Subunits on the Texture of Yellow Alkaline Noodles Using Near-Isogenic Lines. Food Science and Technology Research, 13(3), 227–234. https://doi.org/10.3136/fstr.13.227

Yanaka, M., Takata, K., Ikeda, T. M., & Ishikawa, N. (2007). Effect of the High-Molecular-Weight Glutenin Allele, Glu-D1d, on Noodle Quality of Common Wheat. Breeding Science, 57(3), 243–248. https://doi.org/10.1270/jsbbs.57.243 Zhang, Y., Quail, K., Mugford, D. C., & He, Z. (2005). Milling quality and white salt

noodle color of Chinese winter wheat cultivars. Cereal Chemistry, 82(6), 633–638. https://doi.org/10.1094/CC-82-0633

33 Lampiran 1. Data kadar air adonan minggu ke-2

Tanggal FLV KA Adn. 1/14/2019 RAKD 32.0139 RGTPD 32.3726 RKTAD 32.1856 32.1907 1/15/2019 RKRD 33.0398 RKTAD 33.1119 RSTD 33.0398 33.0638 1/16/2019 RAKD 32.4784 RGSD 32.6186 32.5485 1/17/2019 RBSD 32.6776 RGSD 33.1475 RGTPD 33.2555 33.0269 1/18/2019 RAKD 33.2980 RGSD 32.8921 33.0951 1/19/2019 RAKD 33.0810

Lampiran 2. Perhitungan berat basah dan susut Mi untuk flavor RAKD

berat kering 100.% 52 51.22 100.% 52 51.22 100.% 52 51.22 air 3.0% 1.56 1.5366 3.00% 1.56 1.5366 3.00% 1.56 1.5366 minyak 17.00% 8.84 8.7074 17.% 8.84 8.7074 17.% 8.84 8.7074 tepung 80.00% 41.6 40.976 80.% 41.6 40.976 80.% 41.6 40.976 berat basah 100.% 62.089 61.152 100% 63.03 62.084 100% 61.176 60.258 air 33.% 20.4895 20.1822 34.% 21.430 21.1088 32.% 19.5764 19.2828 tepung 67.00% 41.6 40.976 66.% 41.6 40.976 68.% 41.6 40.976 susut 10.089 9.9382 11.03 10.864 9.1764 9.0388

34

Lampiran 3. Perhitungan pemborosan tepung jika berat basah melebihi range

berat basah 100.00% 63.0303 62.08485 100.00% 64

air 34.00% 21.4303 21.10885 34.00% 21.76

tepung 66.00% 41.6 40.976 66.00% 42.24

Boros tepung 0.64 1.264

Lampiran 4. Perhitungan pemborosan tepung dengan susut terlalu tinggi

berat kering 100.00% 52 100.00% 52 air 3.0000% 1.56 - - minyak 17.00% 8.84 - - tepung 80.00% 41.6 81.23% 42.24 Boros 0.64 berat basah 100.00% 63.0303 100% 64 air 34.00% 21.4303 34% 21.76 tepung 66.00% 41.6 66% 42.24 susut 11.0303 12