PENANGANAN LIMBAH BAHAN BERBAHAYA DAN

BERACUN (B3) HASIL PROSES PRODUKSI DAN NON

PRODUKSI MI INSTAN DI PT INDOFOOD CBP SUKSES

MAKMUR Tbk. DIVISI NOODLE PONTIANAK

LAPORAN KERJA PRAKTEKDiajukan sebagai salah satu syarat untuk menyelesaikan Program Strata I Program Studi Teknologi Pangan

Oleh

Maria Sandra Brigitha NIM : 16.I1.0178

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

ii

KATA PENGANTAR

Puji Syukur kepada Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya yang melimpah, laporan Kerja Praktek ini dapat selesai dalam waktu yang telah ditentukan. Laporan ini ditulis sebagai salah satu syarat untuk menyelesaikan Program Strata Satu (S1) Program Studi Teknologi Pangan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang.

Dalam penyelesaian tugas akhir ini, penulis ingin mengucapkan banyak terima kasih kepada semua pihak yang telah membantu, membimbing, serta memberikan dorongan dan semangat kepada penulis. Pada kesempatan ini penulis ingin

mengucapkan terima kasih kepada:

1. Kepada kedua orang tua, saudara serta seluruh keluarga yang selalu

mendukung, memberi nasihat, motivasi, semangat dan doa kepada penulis.

2. Kepada bapak dan ibu serta mbak yang telah memberikan sarana tempat

tinggal sementara guna memperlancar akomodasi ke tempat Kerja Praktek.

3. Bapak Dr. R. Probo Y. Nugrahedi, S.Tp., MSc. selaku Dosen Pembimbing

Kerja Praktek kami.

4. Bapak Agus Susanto selaku HR PT. Indofood CBP Sukses Makmur Tbk.

Noodle Division Pontianak yang telah menerima kami untuk menuntut ilmu serta membantu memberikan pengarahan sebelum, selama dan setelah Kerja Praktek berlangsung.

5. Bapak Imam Muttaqien selaku pembimbing lapangan yang telah

membimbing kami lebih dalam mengenai limbah dan membimbing kami dalam mengerjakan laporan.

6. Bapak Ade Johny, Bapak Fauzan, Ibu Bwan Fa, Ibu Desi, Ibu Sari yang

senantiasa membantu kami selama kegiatan Kerja Praktek.

7. Bapak Ishaq dan Bapak Intihan yang telah membimbing kami mengenai

pengolahan limbah cair hasil proses produksi.

8. Bapak Syahrani, Kak Nima Sari, Kak Eka Oktaviani yang telah

memperbolehkan kami menganalisa limbah cair di bagian Quality Control

9. Teman-teman dari jurusan Teknobiologi Universitas Atmajaya Yogyakarta yang telah mengajarkan metode penelitian uji limbah di ruang QC.

10.Bapak Jaka Sutapa yang telah membimbing kami mengenai limbah padat

non B3 berupa mie sisa produksi, etiket, karton, dan bonbin.

11.Teman satu kelompok saya Giovani Dita dan Suryana yang selalu menemani

dan berkerjasama dalam melakukan Kerja Praktek ini.

Penulis telah berusaha semaksimal mungkin dalam penyelesaian Laporan Kerja Praktek ini. Untuk selebihnya penulis berharap mendapatkan kritik dan saran yang dapat

melengkapi dan membangun laporan ini menjadi lebih baik dari semua pihak .

Akhir kata penulis mengucapkan terimakasih yang sebanyak-banyaknya. Semoga Laporan ini dapat bermanfaat bagi penulis, bapak ibu dosen, para pembaca dan semua pihak yang terlibat.

Semarang, 21 Mei 2019 Penulis,

iv

DAFTAR ISI

Lembar Pengesahan... i

Kata Pengantar...……. ii

Daftar Isi………...iii

Daftar Tabel………... vi

Daftar Gambar………... vii

Daftar Lampiran………... xi

1. PENDAHULUAN………... 1

1.1. Latar Belakang………. 1

1.2. Tujuan Kerja Praktek………... 2

1.3. Metode dan Kegiatan Kerja Praktek……….... 2

2. PROFIL PERUSAHAAN………... 3

2.1. Sejarah Perusahaan………... 3

2.2. Logo Perusahaan……….. 5

2.3. Visi dan Misi Perusahaan………... 5

2.4. Struktur Organisasi………... 6

3. SPESIFIKASI PRODUK………... 11

3.1. Jenis Produk………... 11

3.2. Kode Produksi………... 15

4. PROSES PRODUKSI………... 17

4.1. Bahan Baku Mi Instan………... 17

4.2. Proses Pengolahan Mi Instan………... 19

5. PENANGANAN LIMBAH BAHAN BERBAHAYA DAN BERACUN (B3)…… 23

5.1. Pengertian Limbah B3………... 24

5.2. Regulasi Pengelolaan Limbah B3………... 24

5.3. Karakteristik Limbah B3………... 27

5.4. Proses Penanganan Limbah B3………... 31

5.6. Identifikasi Limbah B3………... 40

5.7. Syarat Penyimpanan Limbah B3………... 43

5.8. Proses Pengiriman Limbah B3……….. 46

6. PENUTUP……….. 50

6.1. Kesimpulan……… 50

6.2. Saran……….. 51

7. DAFTAR PUSTAKA……… 52

vi

DAFTAR TABEL

Tabel 1. Data Limbah Kain Majun Bekas………... 32

Tabel 2. Data Limbah Filter Bekas………. 33

Tabel 3. Data Limbah Kaleng dan Tiner……… 34

Tabel 4. Data Limbah Botol Kimia……… 34

Tabel 5. Data Limbah Gerigen Oli………. 35

Tabel 6. Data Limbah Tabung Ex Freon……… 35

Tabel 7. Data Limbah Lampu………. 36

Tabel 8. Data Limbah Toner + TDI Padat……….. 36

Tabel 9. Data Limbah Bahan Kimia Padat………... 37

Tabel 10. Data Limbah Bahan Kimia Cair………... 37

Tabel 11. Data Limbah Oli Bekas………... 38

Tabel 12. Data Limbah Solar Bekas………... 39

vii

Gambar 2.1. Logo Perusahaan………. 5

Gambar 2.2. Struktur Organisasi………. 6

Gambar 3.1. Produk Indomie……… 12

Gambar 3.2. Produk Supermi………. 12

Gambar 3.3. Produk Sarimi……… 13

Gambar 3.4. Produk Sakura……… 13

Gambar 3.5. Produk Pop Mie………. 14

Gambar 3.6. Produk Mi Telur 3 Ayam………... 14

Gambar 3.7. Produk Intermi………... 15

Gambar 3.8. Kode Produksi pada Etiket……… 15

Gambar 3.9. Kode Produksi pada Karton……….. 16

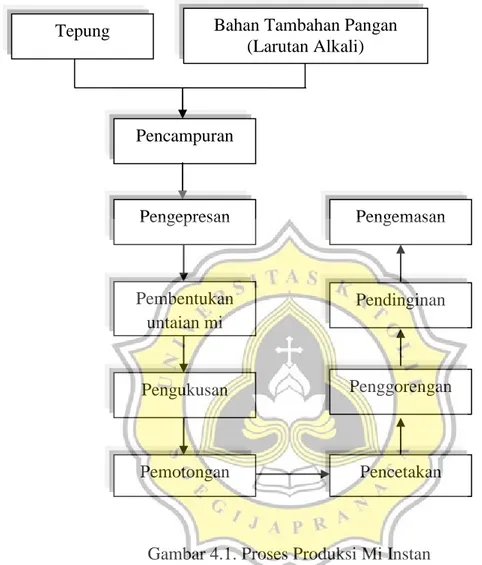

Gambar 4.1. Proses Produksi Mi Instan………. 19

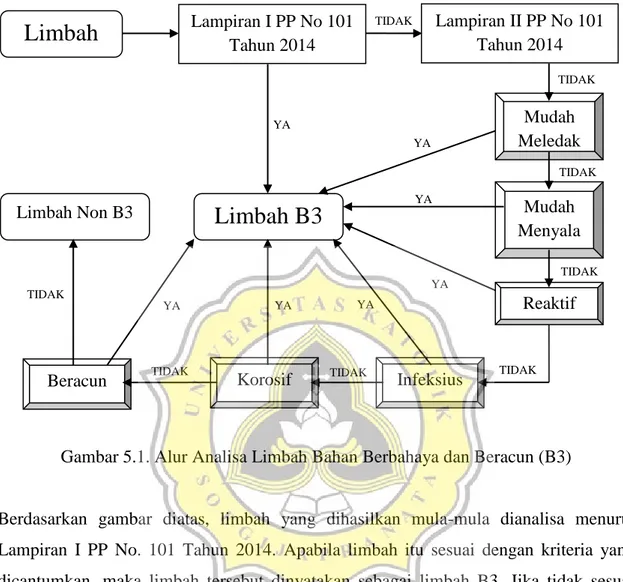

Gambar 5.1. Alur Analisa Limbah B3……… 26

Gambar 5.2. Simbol Bahan Mudah Meledak…... 27

Gambar 5.3. Simbol Bahan Mudah Terbakar………. 28

Gambar 5.4. Simbol Bahan Beracun……….. 28

Gambar 5.5. Simbol Bahaya Terhirup……… 29

Gambar 5.6. Simbol Bahan Berbahaya……….. 29

Gambar 5.7. Simbol Wadah B3 Kosong……… 29

Gambar 5.8. Simbol B3 Campuran……… 30

Gambar 5.9. Simbol Bahan Korosif………... 30

Gambar 5.10. Simbol Bahan Reaktif……….. 31

Gambar 5.11. Kemasan Limbah………. 44

Gambar 5.12. Ruang Penyimpanan Limbah B3 ……… 44

Gambar 5.13. Penyimpanan Sesuai Jenis Limbah……….. 45

Gambar 5.14. Tempat Penyimpanan Limbah B3………... 46

Gambar 5.15. Proses Pengemasan Limbah……… 47

Gambar 5.16. Limbah Sebelum Diangkut……….. 48

Gambar 5.17. Limbah Saat dimasukkan Kontainer……… 48

viii

ix

I. Hasil Plagscan... 54

II.Kartu Bimbingan Kerja Praktek... 55

III. Presensi Kerja Praktek………...………….... 56

IV. Denah Perusahaan………....………... 57

V. Logbook Mingguan Limbah B3……….. 58

VI. Kegiatan Pengecekan dan Pengiriman Limbah………... 59

1

BAB I

PENDAHULUAN

1.1. Latar Belakang

Pangan merupakan salah satu kebutuhan primer umat manusia untuk memenuhi kelangsungan hidupnya selain kebutuhan sandang dan papan. Seiring dengan berkembangnya zaman dan teknologi yang semakin maju, proses pengolahan pangan juga ikut berkembang dengan tujuan untuk memenuhi kebutuhan hidup serta gizi masyarakat yang dapat dikonsumsi oleh semua kalangan. Globalisasi yang berkembang pesat di dunia industri terutama di bidang pangan mendorong para produsen berlomba-lomba membuat produk yang dapat memikat hati berbagai kalangan masyarakat. PT. Indofood CBP Sukses Makmur Tbk merupakan salah satu industri yang bergerak di bidang pangan yang juga turut serta membuat produk yang diminati oleh masyarakat luas yaitu produk mi instan yang dikenal dengan merek “Indomie”.

Dalam mempertahankan kualitas produknya, PT. Indofood CBP Sukses Makmur Tbk selalu melakukan pengecekan rutin agar semua produk sesuai dengan kriteria yang distandarisasi oleh perusahaan. Selain itu, untuk tetap mempertahankan minat konsumen terhadap produk mi instan, PT. Indofood CBP Sukses Makmur Tbk juga berinovasi dan berkreasi dengan produk-produknya seperti varian rasa mi yang beragam serta perubahan kemasan dari waktu ke waktu.

Selain menghasilkan produk utama berupa mi instan, dihasilkan juga sisa proses produksi yang selanjutnya akan dibuang atau diolah kembali. PT. Indofood CBP Sukses

Makmur Tbk Divisi Noodle Pontianak mengikuti Program Penilaian Peringkat Kinerja

Perusahaan (PROPER) yang diadakan oleh Kementrian Lingkungan Hidup Republik Indonesia untuk membantu pengendalian limbah yang dihasilkan oleh perusahaan. Sejak tahun 2012 hingga sekarang, PT. Indofood CBP Sukses Makmur Tbk Divisi

Noodle Pontianak memiliki peringkat “Hijau”, artinya perusahaan telah melakukan pengelolaan lingkungan lebih dari yang dipersyaratkan oleh pemerintah. Penilaian PROPER tersebut akan mengarahkan perusahaan untuk selalu berkomitmen menjaga kelestarian lingkungan.

Limbah yang dihasilkan oleh PT. Indofood CBP Sukses Makmur Tbk berupa limbah cair, limbah gas, limbah padat non B3 dan limbah B3 (Bahan Berbahaya dan Beracun) yang masing-masing dikelola oleh divisi manajemen yang berbeda.

1.2. Tujuan Kerja Praktek

Tujuan dari kerja praktek ini antara lain:

a. Mengidentifikasi sumber limbah bahan berbahaya dan beracun (B3) hasil proses

produksi dan non produksi mi instan.

b. Mengetahui cara pengelolaan limbah bahan berbahaya dan beracun (B3) hasil proses

produksi dan non produksi mi instan limbah sesuai dengan peraturan yang berlaku.

1.3. Metode dan Kegiatan Kerja Praktek

Kerja Praktek dilakukan di PT Indofood CBP Sukses Makmur Tbk. Divisi Noodle

Pontianak selama 24 hari kerja yang dimulai pada tanggal 7 Januari hingga 8 Februari 2019 (tidak termasuk hari sabtu, minggu dan libur). Selama praktek kerja berlangsung, metode yang digunakan adalah diskusi dan pengamatan langsung di lapangan dengan pembimbing lapangan serta didukung dengan studi pustaka dari berbagai sumber. Kegiatan yang dilakukan selama kerja praktek yaitu pengenalan perusahaan, mengamati proses pengolahan limbah meliputi limbah cair, padat, dan B3, membahas hal-hal terkait dengan pembimbing lapangan, praktek dan pengamatan yang berkaitan dengan laporan yang dikerjakan, serta mengumpulkan data terkait yang nantinya akan dibandingkan dengan literatur yang ada.

3

BAB II

PROFIL PERUSAHAAN

2.1. Sejarah Perusahaan

PT Indofood Sukses Makmur Tbk merupakan perusahaan yang bergerak di bidang pengolahan makanan dan minuman yang didirikan oleh Soedono Salim pada tanggal 14 Agustus 1990 dengan nama PT Panganjaya Intikusuma. Pada tanggal 5 Februari 1994, terjadi penggabungan beberapa anak perusahaan di Indofood Group sehingga PT Panganjaya Intikusuma mengubah namanya menjadi PT Indofood CBP Sukses Makmur Tbk yang khusus bergerak di bidang pengolahan mi instan. Divisi mi instan merupakan divisi terbesar yang pabriknya tersebar di 16 kota seperti Medan, Pekanbaru, Palembang, Lampung, Jakarta, Tangerang, Cibitung, Bandung, Surabaya, Semarang, Pontianak, Banjarmasin, Makasar, Cirebon, Jambi, dan Manado, sedangkan cabang

tanpa pabrik yaitu Solo, Bali, dan Kendari. Selain di dalam negeri, divisi noodle juga

memiliki pabrik di Filipina, China, Nigeria, Saudi Arabia, Siria, dan Malaysia.

PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle Pontianak didirikan pada bulan

Juli tahun 1996 oleh Lim Siong Ho. Awalnya, perusahaan ini didirikan dengan nama PT Indofood Sukses Makmur Tbk, namun nama tersebut diganti menjadi PT Indofood CBP

Sukses Makmur Tbk Divisi Noodle Pontianak pada bulan September tahun 2009. Pabrik

ini beralamat di Jl. Raya Wajok Hulu km. 10,7 Siantan, Kabupaten Mempawah, Pontianak 7851 Kalimantan Barat dengan luas lahan 3,75 hektar dengan pembagian luas bangunan pabrik sebesar 2,26 hektar dan sisanya sebagai lahan hijau.

Dipimpin oleh seorang Branch Manager dan dibantu oleh beberapa Kepala

Departemen, PT Indofood Sukses Makmur Tbk Divisi Noodle Pontianak telah

bertransformasi menjadi sebuah perusahaan Total Food Solutions dengan kegiatan

operasional yang mencakup seluruh tahapan proses produksi dan pengolahan bahan baku hingga menjadi produk akhir yang tersedia di rak para pedagang eceran. Dalam

menjalankan kegiatan operasionalnya, PT Indofood Sukses Makmur Tbk Divisi Noodle

Dasar hukum pendirian perusahaan berdasarkan pada PMDN (Penanaman Modal Dalam Negeri) dengan berbagai sarana dan prasarana penunjang kegiatan perusahaan seperti infrastruktur, surat izin, lokasi dan sebagainya. Kapasitas produksi yang dihasilkan perusahaan per minggunya sekitar 7 juta bungkus dengan menggunakan 5

line mesin yang beroperasi.

Pembagian jam kerja yang diterapkan di perusahaan dibagi menjadi 2 yaitu shift dan

non-shift dengan jumlah karyawan sebanyak 415 orang yang bersifat karyawan tetap.

Pada bagian non-shift menerapkan jam kerja normal yaitu 9 jam dalam satu hari yang

dimulai pada pukul 08.00 – 17.00 dari hari Senin hingga hari Jum’at. Jam kerja shift

diterapkan pada bagian produksi, quality control, dan limbah yang berlangsung dari hari

senin hingga jumat dimulai pada pukul 06.30 – 14.30 untuk shift 1, jam 14.30 – 22.30 untuk shift 2 dan jam 22.30 – 06.30 untuk shift 3. Pada hari sabtu, divisi tersebut hanya bekerja selama 7 jam yang dimulai pada pukul 06.30 – 13.30. Pada hari minggu, seluruh kegiatan produksi dan lainnya tidak berjalan namun digantikan dengan mencuci alat-alat produksi yang akan digunakan kembali pada hari senin.

PT Indofood CBP Sukses Makmur Tbk Divisi Noodle Pontianak menyediakan fasilitas

seperti mushola yang dibagi untuk umum dan untuk wanita, kantin karyawan, aula, toilet pada masing-masing departemen, klinik, koperasi, tunjangan hari raya, mobil antar-jemput, kompensasi kecelakaan, kenaikan gaji tahunan, dan penghargaan masa bakti atau masa kerja (lima tahun, sepuluh tahun, limabelas tahun, duapuluh tahun dan

duapuluh lima tahun) sebagai upaya untuk menunjang kesejahteraan staff dan karyawan.

Selama berdiri lebih dari 20 tahun ini, PT Indofood CBP Sukses Makmur Tbk Divisi

Noodle Pontianak telah meraih Sertifikasi Sistem Manajemen Mutu ISO-9001 : 2005, Sertifikasi Sistem Manajemen Keamanan Pangan ISO-22000 : 2005, Sertifikasi Produk SNI, Sertifikasi Sistem Jaminan Halal dari Mahjelis Ulama Indonesia (MUI), Sertifikasi Sistem Manajemen Keselamatan dan Kesehatan Kerja (K3) dan Sertifikasi Sistem Manajemen Lingkungan ISO-14001 : 2005.

5

PT Indofood CBP Sukses Makmur Tbk Divisi Noodle Pontianak juga meraih beberapa

prestasi yaitu PROPER kategori Biru 3 (tiga) kali pada periode 2012 – 2013, 2013 – 2014, 2014 – 2015, kategori Hijau 2 (dua) kali, periode 2015 – 2016, 2016 – 2017, serta

prestasi Zero Accident tahun 2016 dari Kementerian Tenaga Kerja Republik Indonesia.

2.2. Logo Perusahaan PT. Indofood CBP Sukses Makmur Tbk

Logo PT Indofood CBP Sukses Makmur Tbk Noodle Division Pontianak menggunakan dua warna dasar yaitu merah dan biru dengan pencitraan grafis huruf dan warna. Merah melambangkan semangat dan biru mencitrakan geografis Indonesia berbagai negara kepulauan.

Gambar 2.1. Logo PT. Indofood CBP Sukses Makmur Tbk

2.3. Visi dan Misi Perusahaan

PT Indofood CBP Sukses Makmur Tbk merupakan perusahaan Total Food Solution

yang berupaya untuk menjaga dan memaksimalkan produk berkualitas yang sudah dipercaya oleh jutaan masyarakat di Indonesia.

2.2.1. Visi

Menjadi perusahaan penyedia makanan bermerek dan bermutu bagi jutaan konsumen di Indonesia dan juga di berbagai penjuru dunia.

2.2.2 Misi

- Senantiasa meningkatkan kompetensi karyawan kami, proses produksi kamu dan

teknologi kami,

- Menyediakan produk yang berkualitas tinggi, inovatif dengan harga yang terjangkau,

yang merupakan pilihan pelanggan.

- Memberikan kontribusi dalam peningkatan kualitas hidup bangsa Indonesia, khususnya dalam bidang nutrisi,

- Meningkatkan stakeholders value secara berkesinambungan.

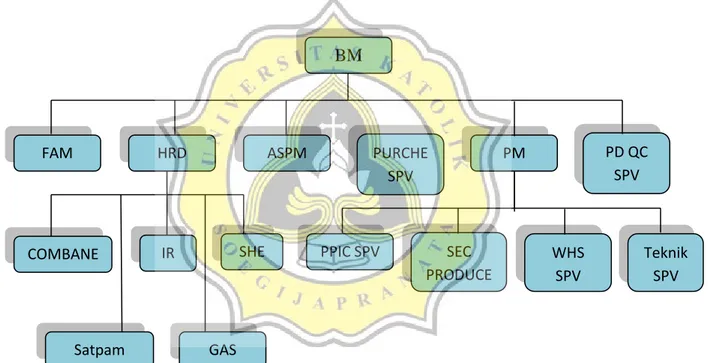

2.4. Struktur Organisasi

PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle Pontianak dipimpin oleh seorang

Branch Manager (BM) yang memiliki tugas pokok memimpin dan mengarahkan kegiatan perusahaan agar dapat menghasilkan produk-produk berkualitas tinggi dan mempertahankan kepercayaan konsumen terhadap produk yang telah dihasilkan.

Struktur organisasi PT. Indofood CBP Sukses Makmur Divisi Noodle Pontianak dapat

dilihat pada gambar berikut:

Gambar 2.2. Struktur Organisasi Perusahaan

BM : Branch Manager (B. Djoko Iriono)

FAM : Finance and Accounting Manager (Uwepo)

HRD : Human Resource Department (Suparman)

ASPM : Area Sales and Promotion Manager (Rizwan Heriyanto)

PURCHE SPV : Purchasing Officer (Edy Junaldi)

PM : Production Manager (Ismail Azwar) BM FAM PD QC SPV PM PURCHE SPV SPV ASPM HRD

SHE PPIC SPV SEC

PRODUCE WHS SPV Teknik SPV IR COMBANE E GAS Satpam

7

PDQC SPV : Quality Control Supervisor (Rudy Hayasi)

COMBANE : Compensation and Benefit Assistant (Bwan Fa)

K. Satpam : Kepala Satpam (Joko Warsito)

IR : Industrial Relationship (Agus Susanto)

GAS : General Affair Service (Ade Johny Mahnyus)

SHE : Safety Healthy and Environment (Imam Muttaqien)

PPIC SPV : Production Planning Inventory Control (Ujang Komarudin)

SEC PRODUCT : Section Production (Rudy Siam Pratama, Rudiansyah, Suparlan)

WHS SPV : Warehouse Supervisor (Mustafa Ahmad)

TEKNIK SPV : Engineering Supervisor (Nazar Ihkwan)

Berikut merupakan keterangan dari departemen-departemen yang berada di PT.

Indofood CBP Sukses Makmur Tbk Divisi Noodle Pontianak, yaitu :

1. Branch Manager

Branch Manager memiliki tugas untuk memimpin dan mengarahkan seluruh kegiatan perusahaan untuk mencapai performa yang tinggi dalam menghasilkan produk-produk yang berkualitas dengan jaminan mutu yang selalu terjaga dan direncanakan secara konsisten, mengatur dan merencanakan sistem operasional pada industri atau perusahaan yang membawahi semua departemen. Selain itu, bertanggung jawab penuh atas seluruh kegiatan yang dilaksanakan di dalam industri.

2. Human Resource Department

Departemen Human Resource dipimpin oleh seorang BHRO yang memiliki tugas untuk

mengatur, mengkoordinasi, mengarahkan, serta mengendalikan kegiatan yang terkait

sumber daya manusia serta membantu Branch Manager dalam merencanakan hal-hal

yang berhubungan dengan personalia. HR Department juga membawahi bagian lainnya

yaitu:

a. IR

Industrial Relation (IR) merupakan salah satu bagian Human Resource Department

yang mengurus hubungan dengan pihak luar dan dalam perusahaan. Tugas seorang IR meliputi pendisiplinan pegawai, perselisihan di dalam dan luar perusahaan serta pengaduan layanan konsumen dan pegawai. Selain itu tugas IR juga berhubungan

b. Combane

Compensation and Benefit Assistant (Combane) merupakan salah satu bagian HRD yang mengurus tentang administrasi dan pengupahan pegawai, jaminan sosial dan pelayanan umum yang meliputi jaminan ketenagakerjaan serta jaminan kesehatan.

c. SHE

Safety, Health and Environment (SHE) merupakan salah satu bagian HRD yang mengurus tentang lingkungan di area perusahaan dan mengurus pengolahan limbah yang dihasilkan dari produksi yang berhubungan langsung terhadap perijinan dengan pemerintah.

d. GAS

General Affair Service (GAS) merupakan salah satu bagian HRD yang mengurus tentang semua kebutuhan dan keperluan perusahaan meliputi properti, sarana prasarana serta transportasi yang dibutuhkan oleh perusahaan.

e. K. Satpam

Kantor Satpam merupakan salah satu bagian HRD yang betugas untuk menjaga keamanan perusahaan serta mengawasi jalannya seluruh kegiatan didalam perusahaan.

3. Manufacturing Department

Manufacturing Department dipimpin oleh seorang Production Manager yang bertugas dan bertanggung jawab dalam mengatur dan mengawasi kegiatan yang berhubungan dengan produksi dan mengambil tindakan untuk kelancaran jalannya proses produksi. Selain itu ada pula yang disebut dengan manajer pabrik yang memiliki tugas dan

tanggung jawab dalam merencanakan, mengkoordinasi, mengarahkan dan

mengendalikan kegiatan manufacturing yang meliputi:

a. Production Planning and Inventory Control (PPIC)

PPIC dipimpin oleh seorang supervisor yang bertugas merencanakan jadwal produksi

berdasarkan Confirmed Weekly Order (CWO) yang diterima dan mengendalikan tingkat

kesediaan raw material dan finish goods sehingga standar buffer stock tetap terjaga.

b. Produksi

Dipimpin oleh seorang koordinator atau yang disebut dengan Production Coordinator

yang membawahi tiga production shift supervisor yang bertugas merencanakan,

9

telah ditetapkan serta menjaga kelancaran proses produksi dengan tetap meminimalkan

pemborosan raw material dan utilitas secara efektif dan efisien.

c. Teknik

Dipimpin oleh seorang supervisor yang mempunyai tugas merencanakan,

mengkoordinasi dan mengendalikan kegiatan di bagian teknik baik dalam perawatan maupun perbaikan mesin sehingga dapat menjamin kelancaran operasional mesin produksi beserta sarana penunjangnya.

d. Quality Control

Dipimpin oleh seorang supervisor yang bertugas membantu Branch Manager dalam

penetapan dan pengawasan dalam pengendalian kualitas mutu produk yang dihasilkan.

e. Purchasing

Purchasing memiliki tugas dan wewenang dalam menetapkan dan memelihara prosedur pembelian untuk mengendalikan aktivitas pembelian, mengesahkan dokumen pembelian sebelum dokumen dikirim ke pemasok dan memilih serta mengevaluasi pemasok yang telah ditetapkan.

f. Warehouse

Dipimpin oleh warehouse supervisor yang bertugas dan bertanggung jawab terhadap

penyimpanan bahan baku sampai bahan baku tersebut digunakan sebagai bahan baku produksi serta tempat untuk penyimpanan barang jadi sampai siap untuk dikirimkan

kepada konsumen. Selain itu, warehouse supervisor juga bertugas untuk merencanakan,

mengkoordinasi, dan mengendalikan kegiatan pergudangan sehingga tercapai keakurasian jumlah, keutuhan, dan keamanan barang.

4. Marketing Department

Marketing department dipimpin oleh seorang manager yang memiliki tugas dan tanggung jawab dalam menkoordinir distribusi produk ke daerah pemasaran, melakukan tugas penjualan dan permintaan produk, menyiapkan rencana penjualan dan permintaan produk, menyiapkan rencana penjualan dan permintaan produk, merencanakan dan membuat rancangan promosi serta membuat rencana penjualan dan permintaan produk.

Accounting Department dipimpin oleh seorang manager yang bertugas untuk membantu menkoordinir, mengarahkan dan mengawasi kegiatan keuangan perusahaan serta mengalokasikan anggaran belanja perusahaan.

11

BAB III

SPESIFIKASI PRODUK

PT. Indofood Sukses Makmur Tbk merupakan sebuah industri yang bergerak di bidang pangan. Dewasa ini, tidak hanya bergerak di bidang pangan perusahaan ini juga mulai merambah ke dunia industri non pangan yang diketahui dari divisi-divisi yang bergerak di bawah nama perusahaan PT Indofood Sukses Makmur Tbk. Dalam menjalankan perannya untuk pemenuhan kebutuhan pangan di Indonesia, perusahaan telah berinovasi membuat produk pangan yang mudah dikonsumsi oleh masyarakat luas mulai dari bayi hingga lansia.

3.1. Jenis Produk

PT Indofood CBP Sukses Makmur Tbk Divisi Noodle Pontianak yang bertempat di

Jalan Wajok Hulu Km. 10,7 Desa Wajok Hulu Kecamatan Siantan Kabupaten Mempawah, Kalimantan Barat merupakan salah satu cabang PT Indofood yang bergerak pada divisi mi instant. Mi instant yang diproduksi disini meliputi Indomie, Sarimi, Intermi, Sakura, Mi Telur 3 Ayam dan Pop Mi dengan menggunakan 5 line

yang beroperasi dimana 3 mesin untuk normal noodle, 1 mesin untuk Cup noodle dan 1

mesin untuk mi telur. Berikut ini merupakan spesifikasi mi instan yang diproduksi di PT Indofood CBP Sukses Makmur Tbk Noodle Division Pontianak

3.1.1. Indomie

Produk Indomie yang diproduksi di PT Indofood CBP Sukses Makmur Tbk – Divisi

Noodle Pontianak terdiri dari 2 jenis yaitu mi kuah dan mi goreng yang memiliki berbagai varian rasa. Rasa-rasa yang di produksi di cabang Pontianak meliputi Indomie rasa mi goreng, Indomie rasa Mie Goreng Aceh, Indomie rasa Soto Mie, Indomie rasa Ayam Geprek, dan sebagainya. Terdapat salah satu varian rasa mi instan yang tidak di produksi di cabang Indofood lain tetapi diproduksi di cabang Pontianak yaitu Indomie Kuah Rasa Kaldu Ayam yang memiliki nilai penjualan tertinggi dan merupakan salah satu rasa yang paling disukai oleh masyarakat di Kalimantan Barat. Berat bersih dari produk Indomie yaitu mi kuah 65 gram, mi goreng 85 gram, mi kemasan premium 90 gram dan 100 gram serta mi goreng jumbo 129 gram.

(Sumber: www.Indofood.com)

Gambar 3.1. Produk Brand Indomie

3.1.2. Supermi

Produk Supermi yang di produksi di PT Indofood CBP Sukses Makmur Tbk – Divisi

Noodle Pontianak meliputi mi kuah dan mi goreng dengan banyak varian rasa seperti Supermi Goreng Ayam, Semur Ayam Pedas, Supermi Rasa Sop Buntut, dan sebagainya. Selain kemasan normal, produk Supermi juga mengeluarkan kemasan besar yang diberi nama Supermi Extra dengan varian rasa Soto Daging dan Ayam Pangsit. Berat bersih dari produk Sarimi yaitu 75 gram untuk mi kuah dan 110 gram untuk Supermi Extra.

(Sumber: www.Indofood.com)

Gambar 3.2. Produk Brand Supermi

3.1.3. Sarimi

Produk Sarimi yang di produksi PT Indofood CBP Sukses Makmur Tbk – Divisi Noodle

Pontianak adalah mi kuah dan mi goreng dengan jenis rasa yang beragam dan kemasan yang berisi satu dan dua. Selain kemasan reguler, brand Sarimi juga mengeluarkan

13

varian mi dalam gelas dengan label Sarimi Gelas. Varian rasa yang dikeluarkan antara lain Sarimi Ayam Bawang, Sarimi Gulai Ayam, Sarimi isi 2 rasa Kari Spesial, Sarimi isi 2 rasa Ayam Kremes dan lain-lain. Berat bersih dari produk Sarimi meliputi 70 gram untuk mi biasa, 30 gram untuk Sarimi gelas dan 126 gram untuk Sarimi isi dua.

(Sumber: www.Indofood.com)

Gambar 3.3. Produk Brand Sarimi

3.1.4. Sakura

Produk Sakura yang diproduksi di PT Indofood CBP Sukses Makmur Tbk – Divisi

Noodle Pontianak adalah mi kuah dengan rasa Kaldu Ayam dan Mi Goreng Ayam. Selain itu, brand Sakura juga memproduksi mi kering tanpa bumbu yang dikemas dalam satu kantong berisi 20 buah. Berat bersih dari produk mi Sakuran adalah 50 gram untuk mi kuah dan mi goreng.

(Sumber: www.Indofood.com)

Gambar 3.4. Produk Brand Sakura

3.1.5. Pop Mi

Produk Pop Mi yang diproduksi memiliki varian rasa yang bermacam-macam mulai dari yang kuah hingga goreng. Selain versi regular, Pop Mi juga mengeluarkan varian mini dengan 3 rasa. Varian rasa yang diproduksi antara lain Pop Mi Rasa Ayam, Rasa

Kari Ayam, Rasa Soto Ayam, Pop Mi MiniAyam Bawang, Pop Mi Goreng Spesial dan lain-lain. Berat bersih dari produk Pop Mie adalah 75 gram dan 35 gram untuk Pop Mie mini.

(Sumber: www.Indofood.com)

Gambar 3.5. Produk Brand Pop Mi

3.1.6. Mi Telur 3 Ayam

Produk ini mengeluarkan dua varian mi yaitu mi keriting dan mi bulat yang dibedakan dengan warna bungkusnya yaitu warna kuning dan warna merah. Jenis mi ini merupakan mi kering dimana pada proses pembuatannya tidak melalui proses pengukusan melainkan langsung digoreng. Varian mi ini memiliki berat bersih sebesar 200 gram.

(Sumber: www.Indofood.com)

Gambar 3.6. Produk Brand Mi Telur 3 Ayam

3.1.7. Intermi

Selain keenam brand yang sudah dikenal banyak orang, PT Indofood CBP Sukses

Makmur Tbk – Divisi Noodle Pontianak juga memiliki brand mi instan lainnya yaitu

Intermi yang diproduksi hanya di beberapa pabrik. Produk Intermi sendiri dipasarkan ke bagian pelosok-pelosok daerah sehingga jumlah produksi per tahunnya tidak terlalu

15

banyak. Varian rasa yang dikeluarkan hanya satu yaitu Intermi rasa Kaldu Ayam dengan berat bersih sebesar 60 gram.

Gambar 3.7. Produk Brand Intermi

3.2. Kode Produksi 3.2.1. Kemasan Primer

(Sumber: dokumen pribadi) Gambar 3.8. Kode Produksi Pada Etiket

Kemasan pembungkus mi instan seperti yang terlihat pada gambar diatas disebut dengan etiket. Etiket terbuat dari campuran plastik jenis OPP (Oriented Poly

Prophylene) dan Poly Ethylene (PE). Bahan kemasan mi cup terbuat dari plastik jenis

Expendable PolyStyrene (EPS).

Pada kemasan tertera tanggal kadaluwarsa yang ditunjukkan dengan angka 040919. Angka 04 menunjukkan hari, 09 menunjukkan bulan yaitu bulan September dan 19 menunjukkan tahun yaitu 2019. MPW menunjukkan tempat mi tersebut di produksi

yaitu di Mempawah, huruf C menunjukkan regu yang bertugas dan 1 menunjukkan

bagian shift, angka 05 menunjukkan nomor line produksi, 1 menunjukkan nomor mesin,

27 menunjukkan tanggal produksi dan angka 8 menunjukkan umur simpan produk yaitu selama 8 bulan.

3.2.2. Kemasan Sekunder

Kemasan sekunder yang digunakan disebut dengan karton yang terbuat dari bahan kertas. Tujuan penggunaan kemasan sekunder berupa karton yaitu untuk memudahkan pendistribusian barang. Pada bagian permukaan karton dicantumkan pula tanggal kadaluarsa dan kode produksi yang serupa dengan yang dicantumkan pada kemasan etiket.

17

BAB IV

PROSES PRODUKSI

4.1. Bahan Baku Pembuatan Mi Instan 4.1.1. Bahan Baku Utama

a. Tepung Terigu

Tepung terigu merupakan bahan dasar pembuatan mi instant. Tepung terigu diperoleh dari biji gandum yang dapat membentuk gluten apabila dibasahi dengan air. Gluten yang terdapat didalam tepung terigu berfungsi untuk membentuk struktur mi sehingga mi yang dihasilkan tidak mudah putus saat proses pencetakan dan pemasakkan. Tepung yang digunakan adalah tepung terigu Cakra Kembar yang diproduksi di anak perusahaan PT Indofood yaitu Bogasari.

4.1.2. Bahan Pembantu a. Tapioka

Selain menggunakan tepung terigu, adonan mi juga dicampur dengan tepung

tapioka agar mi yang dihasilkan menjadi kenyal. Selain itu, tepung tapioka juga dapat

digunakan sebagai ”dusting” yaitu agar mi tidak lengket pada saat proses dicetak

(Yuyun, 2008).

b. Air

Penambahan air dalam adonan berfungsi sebagai media reaksi antara gluten dan karbohidrat, melarutkan garam dan membentuk sifat kenyal gluten dimana gluten akan mengembang dengan adanya air. Semakin banyak air yang diserap, tekstur mi akan menjadi tidak mudah putus.

c. Garam

Garam memiliki peran untuk mengikat air, memberikan rasa serta memperkuat tekstur mi, meningkatkan fleksibilitas dan elastisitas mi instan. Selain itu, garam juga dapat menghambat aktivitas enzim protease dan amilase sehingga adonan tidak bersifat lengket dan tidak mengembang secara berlebihan (Winarno, 1997).

d. Minyak Goreng

Minyak goreng berfungsi sebagai medium penghantar panas pada saat proses penggorengan. Minyak goreng juga memiliki fungsi lain yaitu untuk menambah rasa

gurih dan kalori dalam bahan. Minyak yang digunakan yaitu dari produk Bimoli yang merupakan salah produk dari PT Indofood juga. Minyak goreng yang digunakan harus sering dikontrol agar kualitasnya tetap terjaga. Apabila minyak goreng telah rusak maka produk mi juga akan mengalami kerusakan dari segi tekstur, rasa maupun gizi yang terkandung. Salah satu faktor kualitas minyak yang harus diperhatikan yaitu ketengikan yang disebabkan karena proses oksidasi lemak (Ketaren dalam Fauziah, 2013).

4.1.3. Bahan Tambahan

Terdapat Bahan tambahan yang ditambahkan kedalam adonan mi yaitu larutan

alkali yang berisi Na2CO3 dan bahan pewarna. Larutan alkali sendiri berfungsi untuk

mempercepat peningkatan gluten, meningkatkan elastisitas dan fleksibilitas , meningkatkan kehalusan tekstur serta meningkatkan kekenyalan. Untuk membuat mi berwarna kekuningan ditambahkan bahan pewarna makanan berupa Tartrazine CI 19140.

19

4.2. Proses Pengolahan Mi Instan

Proses pembuatan mi instant terdiri atas beberapa tahapan proses seperti yang dapat dilihat pada diagram alir berikut:

Gambar 4.1. Proses Produksi Mi Instan

Berikut merupakan penjelasan mengenai alur proses produksi pembuatan mi biasa (normal noodle) :

1. Pencampuran (Mixing)

Proses mixing merupakan proses pencampuran dan pengadukan material-material untuk pembuatan mi seperti tepung alkali (campuran antara air dan beberapa bahan yang

sudah ditentukan) sebesar 27,39 m3 per hari sehingga menghasilkan adonan mi yang

homogen. Proses pencampuran ini menggunakan alat mixer dan berlangsung kurang

lebih selama 15 menit dengan menggunakan suhu 35oC. Mutu fisik adonan yang baik

memiliki ciri yang tidak lembek, tidak perau atau dengan kata lain memiliki kadar 32% Tepung

Pencampuran

Bahan Tambahan Pangan (Larutan Alkali) Pengemasan Pembentukan untaian mi Pengukusan Pendinginan Penggorengan Pemotongan Pencetakan Pengepresan

sampai 34%. Setiap akhir proses, alat selalu dibersihkan dan dicuci dengan air bersih yang kemudian air tersebut diolah di Instalasi Pengolahan Air Limbah (IPAL).

2. Pengepresan (Pressing)

Proses pengepresan adonan menggunakan mesin roll pressing. Campuran yang sebelumnya telah dicampur kemudian dimasukkan kedalam mesin. Didalam mesin pengepresan, adonan akan melalui beberapa roll press dan akan mengalami peregangan dan terjadi relaksasi pada saat keluar dari roll press. Adonan mi akan berbentuk lembaran yang lembut, homogeny, elastik dan tak terputus dengan ketebalan tertentu. Tebal lembaran yang dihasilkan terganung dari mesin yang digunakan. Rataan tebal lembaran yang dihasilkan adalah 1,12 – 1,18 mm. Pada proses ini akan menghasilkan limbah padat berupa untaian mi yang gelombangnya tidak sesuai dengan standard dan akan dikumpulkan dalam wadah plastik yang kemudian akan dikumpulkan di area pengolahan limbah perusahaan.

3. Pembentukan untaian mi (Slitting)

Proses ini menggunakan mesin slitter yang berguna untuk memotong lembaran adonan menjadi untaian mi yang kemudian dibentuk gelombang dan mesin ini terletak pada

bagian ujung mesin press. Konfeyor yang berada pada mesin slitter diatur dengan

kecepatan yang rendah sehingga ketika adonan mi dari mesin press keluar akan membuat adonan mi menjadi bertumpuk sehingga mi yang tadinya lurus menjadi mengendur dan akhirnya bergelombang dan keriting. Selanjutnya mi akan dipotong dan dilewatkan ke alat pemisah.

4. Pengukusan (Steaming)

Proses ini menggunakan mesin steambox untuk mengukus untaian mi yang keluar dari slitter secara kontinyu dengan menggunakan mesin yang memiliki tekanan uap yang cukup tinggi pada suhu tertentu. Proses pengukusan akan berlangsung selama dua menit

dengan suhu pemanasan ± 65oC. Tujuannya adalah memasak mi mentah menjadi mi

dengan sifat padat. Dalam proses steaming ini akan terjadi proses gelatinisasi pati dan koagulasi gluten yang menyebabkan gelombang mi bersifat tetap dan memiliki tekstur

21

lembut, lunak, elastis, dan terlindungi dari penyerapan minyak yang terlalu banyak pada

proses penggorengan atau frying.

5. Pemotongan (Cutting)

Pemotongan dan pencetakan adalah suatu proses memotong lajur mi pada ukuran tertentu dan melipat menjadi dua bagian sama panjang,kemudian mendistribusikannya ke mangkok penggorengan. Mi dipotong dengan menggunakan alat berupa pisau yang berputar.

6. Penggorengan (Frying)

Proses penggorengan menggunakan mesin fryer dimana proses ini akan merapikan mi didalam mangkok penggorengan yang dan kemudian merendamnya didalam meia penghantar panas. Dalam hal ini minyak olein atau minyak goreng pada suhu tertentu dalam waktu tertentu. Tujuan dari proses ini adalah untuk mengurangi kadar air adalah 4% sehingga mi menjadi matang, kaku dan awet.

7. Pengeringan (Drying)

Proses pengeringan mi dilakukan dengan mesin dryer. Pada bagian ini khusus untuk mi telur, pengeringan dan penirisan dilakukan menggunakan mesin dryer dan kemudian mi didinginkan dengan udara yang dihasilkan oleh beberapa fan untuk menurunkan temperatur mi.

8. Pendinginan (Cooling)

Proses ini dilakukan dengan mesin cooler. Mi didinginkan didalam ruangan atau lorong yang terdiri dari sejumlah kipas untuk menghembuskan udara sejuk ke mi-mi yang dilewatkan. Tujuan dari proses pendinginan tersebut adalag untuk mendinginkan mi

panas yang keluar dari proses penggorengan hingga diperoleh suhu ± 30oC sebelum

dikemas dengan etiket. Dengan diperolehnya suhu mi yang rendah sebelum dikemas, maka mi akan lebih awet untuk disimpan dalam etiket selama beberapa waktu dan menghindari penguapan air yang kemudian menempel pada permukaan bagian dalam etiket yang menyebabkan timbulnya jamur. Lamanya proses pendinginan adalah kurang lebih 2 menit.

9. Pengemasan (Packing)

Mi yang sudah melewati proses pendinginan kemudian bersama bumbu dibungkus dengan kemasan yang sesuai dengan jenis rasa yang diproduksi. Limbah padat yang dihasilkan di packing merupakan mi hancur halus (HH) yang selanjutnya mi hancur halus tersebut dijual ke tempat peternakan hewan. Sisa dari etiket dan karton gagal packing akan ditampung dan kemudian dijual ke penampung.

10. Cartoning

Mi yang telah dibungkus dimasukkan dalam karton (dus) dan selanjutnya dikirim ke gudang penyimpanan.

Pada cup noodle, sebelum dan sesudah memasuki proses pengemasan terdapat proses

tambahan didalamnya yaitu supply cup dan shrink tunnel. Supply Cup adalah suatu

proses untuk menyediakan serta mengirimkan foam cup pada saat proses pengemasan.

Shrink Tunnel merupakan suatu proses yang dilakukan untuk membungkus cup noodle

23

BAB V

PENANGANAN LIMBAH BAHAN BERBAHAYA DAN BERACUN (B3)

Limbah yang terdapat di PT Indofood CBP Sukses Makmur Tbk – Divisi Noodle

Pontianak ada 4 macam yaitu limbah cair, limbah bahan berbahaya dan beracun (B3), limbah padat non B3 dan limbah gas. Pada awalnya, limbah yang dihasilkan ada 5 macam yaitu ditambah dengan limbah B3 batubara yang berasal dari sisa pembakaran batubara sebagai bahan bakar untuk proses produksi, namun sekarang ini PT Indofood

CBP Sukses Makmur Tbk – Divisi Noodle Pontianak sudah beralih ke penggunaan

cangkang kelapa sawit dan solar sebagai bahan bakar. Hasil sisa pembakaran cangkang sendiri juga menghasilkan limbah berupa pasir basah dan jumlahnya tidak sebanyak limbah yang dihasilkan dari pembakaran batubara sehingga masih bisa dikelola sendiri oleh perusahaan yang kemudian dijadikan batako.

Limbah yang ada disini diberi perlakuan dengan cara yang berbeda-beda seperti misalnya limbah cair yang berasal dari proses produksi dan pencucian alat diolah di

bagian WWTP (Waste Water Treatment Plant) yang menggunakan lumpur aktif sebagai

media pengurai air limbah supaya menghasilkan air limbah yang sesuai dengan Peraturan Menteri Lingkungan Hidup No. 5 tahun 2014 sehingga aman dikeluarkan ke lingkungan. Limbah lainnya yaitu limbah padat berupa mi basah, mi blok kering yang tidak sesuai dengan ketentuan seperti patah, jatuh, terkena bumbu, berat tidak sesuai dan

gosong serta bekas pembungkus mi berupa etiket, karton, cup dan paper core (bobbin)

yang sudah tidak terpakai. Mi kering akan dihancurkan menggunakan mesin

penghancur (scrap) dan dimasukkan dalam karung 25 kg. Mi tersebut kemudian akan

dijual ke para peternak hewan lokal seperti peternak ayam, ikan, babi, bebek yang sudah memiliki perijinan khusus. Limbah padat lainnya akan dikirim ke perusahaan pengelola yang sudah bekerjasama secara resmi dengan perusahaan agar tidak disalahgunakan atau dijual kembali oleh pihak yang tidak bertanggung jawab yang akhirnya akan menjatuhkan nama perusahaan. Selanjutnya ada limbah gas yang berasal dari pembakaran cangkang yang nantinya akan dilepaskan ke udara. Perlakuan yang digunakan yaitu menyaring gas agar tidak membawa partikulat sehingga aman bagi lingkungan. Gas ini akan diuji dengan menghitung gas efek rumah kaca.

Limbah bahan berbahaya dan beracun dikelola dan ditangani dengan perlakuan khusus yang didasari dengan undang-undang yang ketat. Apabila limbah ini tidak ditangani

dengan hati- hati dan tidak sesuai dengan Standard Operation Procedure (SOP) yang

berlaku maka perusahaan akan diberi sanksi yang tegas oleh pemerintah. Pada laporan ini akan membahas mengenai Limbah Bahan Berbahaya dan Beracun (B3) secara menyeluruh tentang bagaimana cara penanganan dan pengelolaannya terkait dengan peraturan-peraturan yang berlaku.

5.1. Pengertian Limbah Bahan Berbahaya dan Beracun (B3)

Limbah merupakan sisa buangan dari suatu kegiatan seperti proses produksi baik industri maupun domestik (rumah tangga) yang kita kenal dengan sebutan sampah. Pengertian limbah bahan berbahaya dan beracun (B3) merupakan sisa suatu kegiatan yang mengandung bahan berbahaya dan/atau beracun yang karena sifat, konsentrasi dan jumlahnya dapat mencemarkan dan merusak lingkungan, kesehatan, kelangsungan hidup manusia serta makhluk hidup lain sehingga harus ditangani secara khusus (Sidik, 2012). Secara kimiawi, limbah B3 mengandung senyawa organik dan anorganik yang memiliki dampak negatif terhadap lingkungan terutama kesehatan manusia apabila langsung dibuang dan tidak ditangani terlebih dahulu (Widjajanti, 2009).

Limbah B3 yang dihasilkan di PT Indofood CBP Sukses Makmur Tbk Pontianak ini merupakan limbah yang berasal dari proses produksi maupun non produksi. Dari proses produksi meliputi kain majun bekas, minyak pelumas bekas, serbuk kayu dan pasir terkontaminasi. Sedangkan dari proses non produksi berasal dari limbah laboratorium yang meliputi bahan kimia kadaluarsa serta berasal dari limbah kantor seperti kemasan bekas B3 dan limbah elektronik.

5.2. Regulasi Pengelolaan Limbah Bahan Berbahaya dan Beracun (B3)

Dalam mengelola semua jenis limbah baik limbah cair, padat, gas dan limbah B3, PT Indofood CBP Sukses Makmur Tbk khususnya divisi mi instan Pontianak didasarkan oleh Peraturan Nasional. Peraturan-peraturan terkait pengelolaan limbah B3 yaitu Undang-Undang RI No. 32 Tahun 2009 tentang Perlindungan dan Pengelolaan

25

Lingkungan Hidup, Peraturan Pemerintah No. 85 Tahun 1999 tentang Pengelolaan Limbah Bahan Berbahaya dan Beracun yang sekarang berubah menjadi Peraturan Pemerintah No. 101 Tahun 2014. Berdasarkan Peraturan ini, terdapat kategori tingkat bahaya Limbah B3 yang dibagi menjadi 2 yaitu kategori 1 dan kategori 2. Limbah B3 kategori 1 merupakan limbah yang berdampak langsung terhadap manusia dan sudah dipastikan akan berdampak negatif terhadap lingkungan hidup dan ekosistem. Sedangkan limbah B3 kategori 2 adalah limbah yang memiliki efek tunda dan berdampak tidak langsung terhadap manusia dan lingkungan. Efek yang dimunculkan akan tampak di kemudian hari serta memiliki toksisitas sub-kronis dan kronis sehingga dapat disimpulkan limbah B3 kategori 1 lebih berbahaya dari kategori 2 meskipun dua-duanya sama berbahaya.

Menurut hasil identifikasi menurut sumbernya, limbah B3 yang dihasilkan dibagi menjadi 2 macam yaitu limbah B3 dari sumber tidak spesifik yang merupakan limbah yang bukan berasal dari proses utamanya dalam hal ini adalah proses produksi mi instan. Limbah ini berasal dari kegiatan yang diantaranya seperti bekas pencucian dan pemeliharaan alat, limbah elektronik, dan lainnya. Selanjutnya yaitu limbah B3 dari sumber spesifik yang merupakan limbah yang berasal dari proses utamanya atau kegiatan yang secara spesifik telah ditentukan.

Peraturan lainnya yang juga digunakan perusahaan dalam mengelola limbah Bahan Berbahaya dan Beracun (B3) adalah Kepdal No.1 Tahun 1995 tentang Tata Cara Dan Persyaratan Teknis Penyimpanan dan Pengumpulan Limbah Bahan Berbahaya dan Beracun, PERMEN LH No. 3 Tahun 2008 tentang Tata Cara Pemberian Simbol dan Label Bahan Berbahaya dan Beracun, PERMEN LH No. 14 Tahun 2013 Tentang Simbol dan Label Bahan Berbahaya dan Beracun, serta PP No. 74 Tahun 2001 Tentang Pengelolaan Bahan Berbahaya dan Beracun.

Dalam menganalisa Limbah Bahan Berbahaya dan Beracun dapat dilihat pada diagram di bawah ini:

Gambar 5.1. Alur Analisa Limbah Bahan Berbahaya dan Beracun (B3)

Berdasarkan gambar diatas, limbah yang dihasilkan mula-mula dianalisa menurut Lampiran I PP No. 101 Tahun 2014. Apabila limbah itu sesuai dengan kriteria yang dicantumkan, maka limbah tersebut dinyatakan sebagai limbah B3. Jika tidak sesuai dengan kriteria menurut lampiran tersebut maka akan dianalisa lebih lanjut dengan kriteria yang dicantumkan pada Lampiran II PP No. 101 Tahun 2014. Kriteria yang diuji meliputi bahan mudah menyala, mudah meledak, reaktif, infeksius, korosif dan beracun. Jika limbah tersebut memenuhi salah satu kriteria yang disebutkan maka limbah itu akan masuk kedalam golongan limbah bahan berbahaya dan beracun (B3), jika tidak mengandung kriteria tersebut maka limbah tersebut dikategorikan sebagai limbah non B3.

Limbah

Lampiran I PP No 101 Tahun 2014 Lampiran II PP No 101 Tahun 2014Limbah B3

Mudah Meledak Mudah Menyala Reaktif Infeksius Korosif Beracun YA YA YA YA YA YA YA TIDAK TIDAK TIDAK TIDAK TIDAK TIDAK Limbah Non B3 TIDAK TIDAK27

5.3. Karakteristik Limbah Bahan Berbahaya dan Beracun

Karakteristik Limbah Bahan Berbahaya dan Beracun dibagi menjadi beberapa jenis yaitu:

a. Mudah Meledak (Explosive)

Limbah yang mudah meledak merupakan limbah yang berupa cairan dan/atau padatan yang melalui suatu reaksi kimia dapat menghasilkan gas dalam jumlah, tekanan serta suhu yang tinggi yang dapat menimbulkan kerusakan. Campuran eksplosif dapat juga terjadi karena campuran dari beberapa bahan oksidator dan reduktor dalam suatu wadah atau tempat penyimpanan seperti gudang (Utomo, 2012). Berdasarkan PERMEN LH No. 3 Tahun 2008 Tentang Tata Cara Pemberian Simbol dan Label Bahan Berbahaya dan Beracun, simbol berwana dasar putih dengan garis tepi tebal berwana merah yang didalamnya terdapat gambar bom meledak (Padmaningrum, 2010).

Gambar 5.2. Simbol Bahan Mudah Meledak

b. Mudah Terbakar (Flamable)

Limbah yang mudah terbakar merupakan limbah yang mudah bereaksi dengan oksigen dan setelah itu menimbulkan efek terbakar. Tingkat bahayanya ditentukan dari titik nyalanya, semakin rendah maka semakin berbahaya. Bahan yang mudah terbakar ini dapat dibagi menjadi tiga wujud yaitu padatan mudah terbakar seperti kertas dan serbuk halus, cairan mudah terbakar seperti eter, alkohol, aseton, benzene, heksan serta gas mudah terbakar seperti asetilen (Utomo, 2012).

Gambar 5.3. Simbol Bahan Mudah Terbakar

c. Bahan Beracun (Toxic)

Limbah bahan beracun merupakan limbah yang dapat menimbulkan efek keracunan dan bersifat berbahaya terhadap kesehatan manusia dan makhluk hidup lainnya apabila bersentuhan secara langsung hingga dapat menyebabkan kematian. Bahaya keracunan ini dapat ditularkan melalui jaringan kulit dan pernafasan (Utomo, 2012)

Gambar 5.4. Simbol Bahan Beracun

d. Bahaya Terhirup

Bahan Bahaya Terhirup merupakan suatu bahan yang dapat menyebabkan efek karsinogenik, tetragenik dan mutagenic. Karsinogenik yaitu sifat yang dapat memicu pertumbuhan sel liar yang dapat merusak jaringan tubuh. Tetragenik adalah sifat bahan yang dapat mempengaruhi pembentukan dan pertumbuhan embrio. Mutagenik adalah sifat bahan yang menyebabkan perubahan kromosom yang dapat merubah genetik seseorang menjadi tidak normal (abnormal). Simbol ini menunjukkan paparan jangka pendek, jangka panjang atau berulang terhadap kesehatan (Utomo, 2012)

29

Gambar 5.5. Simbol Bahaya Terhirup

e. Bahan Berbahaya

Limbah yang memakai simbol ini merupakan limbah yang mengandung bahan kimia berbahaya baik yang berupa padatan, cairan atau gas yang apabila kontak langsung atau melalui sistem pernafasan dapat berbahaya bagi kesehatan sampai tingkat tertentu. Bahan ini dapat menyebabkan efek iritasi kulit, iritasi mata, dan pernafasan.

Gambar 5.6. Simbol Bahan Berbahaya

f. Wadah B3 Kosong

Simbol ini menunjukkan wadah bekas bahan kimia yang telah kosong. Dalam hal ini, kosong berarti botol terbebas dari sisa bahan kimia yang masih tertinggal didalamnya.

g. Bahan B3 Campuran

Simbol ini merupakan simbol yang digunakan pada kemasan untuk menandakan bahwa limbah yang terdapat didalamnya tidak hanya ada satu macam, tetapi limbah tersebut sudah bercampur satu sama lain yang bisa menimbulkan efek bahaya apabila

penanganannya tidak dilakukan dengan benar (Utomo, 2012).

Gambar 5.8. Simbol B3 Campuran

h. Bahaya Terkena Tangan (Corosive)

Limbah yang memiliki sifat korosif merupakan limbah yang didalamnya terdapat bahan yang apabila bereaksi dengan zat lain dapat mengakibatkan kerusakan jaringan tubuh seperti iritasi atau rasa terbakar pada kulit. Ada tiga wujud bahan korosif yaitu bahan korosif padatan, cairan dan gas. Bahan korosif padat berbahaya apabila kontak langsung dengan kulit. Bahan korosif cair berbahaya jika kontak dengan kulit atau mata serta dapat menyebabkan pelarutan dan denaturasi protein. Bahan korosif gas berbahaya apabila terhirup dan akan merusak pernapasan. Bahan-bahan dengan sifat korosif ini meliputi bahan asam kuat, basa kuat, bahan pengoksidasi dan bahan-bahan kuat lainnya (Padmaningrum, 2010). Salah satu contoh yang terdapat di PT Indofood yaitu bahan kaustik soda yang digunakan untuk mencuci alat-alat produksi. Hasil limbahnya

dialirkan di bak tersendiri yang di treatment di bagian pengolahan limbah cair.

31

i. Bahan pengoksidasi (reaktif)

Limbah yang bersifat reaktif merupakan limbah yang memiliki sifat tidak stabil yang dapat bereaksi kuat dengan air sehingga mengeluarkan panas dan gas yang mudah terbakar serta uap atau asap yang beracun, limbah yang mudah bereaksi pada suhu dan tekanan standar. Selain itu, ada juga bahan yang apabila bereaksi dengan asam dapat menghasilkan panas dab gas yang mudah terbakar, beracun dan bersifat korosif yang disebut dengan bahan reaktif terhadap asam (Utomo, 2012).

Gambar 5.10. Simbol Bahan Reaktif

Penggunaan simbol-simbol diatas juga diatur didalam PP No. 101 Tahun 2014 Tentang Pengelolaan Limbah Bahan Berbahaya dan Beracun dimana bentuk, ukuran dan bahan simbol harus sesuai. Simbol memiliki bentuk dasar bujur sangkar dengan sudut putar

45o sehingga membentuk belah ketupat. Pada bagian tepinya terdapat garis berwarna

hitam yang sama dengan warna gambar pada simbol. Pada bagian bawah terdapat blok segilima dengan garis datar pada bagian atas dan sudut lancip segilima di bagian bawah berhimpit dengan garis sudut bawah belah ketupat bagian dalam. Ukuran simbol yang dipasang pada kemasan minimal berukuran 10 cm x 10 cm dan simbol pada tempat penyimpanan dan kedaraan pengangkut minimal 25 cm x 25 cm. bahan yang digunakan untuk membuat simbol yaitu bahan yang tahan terhadap goresan serta tahan terhadap bahan limbah itu sendiri. Selain simbol, label juga menjadi hal penting dalam limbah B3. Label adalah penandan pelengkap yang memiliki fungsi untuk memberikan informasi dasar mengenai kondisi kuantitatif maupun kualitatif (Utomo, 2012).

5.4.Proses Penanganan Limbah Bahan Berbahaya dan Beracun (B3)

Limbah Bahan Berbahaya dan Beracun yang terdapat di PT Indofood CBP Sukses

Makmur Tbk Divisi Noodle Pontianak ditangani oleh bagian SHE (Safety Health and

salah satu limbah sudah mencapai batasnya. Pengumpulan limbah dilakukan setiap hari senin yang kemudian akan dimasukkan kedalam wadah (kardus) dan berikutnya ditimbang. Setelah itu, kardus limbah diberi label dan simbol yang sesuai dengan sifat limbah dan kemudian kardus tersebut dikemas rapat menggunakan plastik bekas bumbu mi instan. Jika kardus masih terdapat ruang kosong atau sela, maka sela itu harus dipenuhkan terlebih dahulu dengan cara diberi tambahan plastik atau apapun yang dapat menutupi ruang kosong tersebut. Hal ini dilakukan dengan tujuan agar limbah didalamnya tidak hancur atau rusak selama pengiriman. Apabila limbah tersebut rusak, maka pihak pengelola akan memberikan pinalti kepada pihak pengirim.

Setelah dikemas, limbah ditaruh di tempat penyimpanan sementara (TPS). Saat masa pengiriman tiba, limbah akan dimuat didalam kontainer yang disusun menggunakan palet. Limbah yang sama jenisnya harus diletakkan didalam satu palet dan tidak boleh dicampur dengan jenis lainnya meskipun palet tersebut masih kosong atau masih bisa ditempati oleh limbah lainnya. Setelah limbah masuk kedalam, pintu kontainer kemudian ditutup dan diberi segel khusus sebagai bukti nyata bahwa limbah tersebut sudah dimuat dan tidak boleh dibuka siapapun kecuali pihak penerima. Setelah dikirim, pihak pengirim harus melapor ke pihak penerima dalam bentuk visual dan tertulis bahwa limbah tersebut sudah terkirim.

5.5.Data Limbah Bahan Berbahaya dan Beracun (B3) Bulan Juli – Desember 2018 a. Kain Majun Bekas

Data Limbah Kain Majun Bekas dapat dilihat pada Tabel 1.

Tabel 1. Data Limbah Kain Majun Bekas

Bulan Tanggal Berat Limbah

Juli 9 Juli 2018 10 kg 16 Juli 2018 7 kg 23 Juli 2018 12 kg 30 Juli 2018 14 kg Agustus 6 Agustus 2018 6 kg 20 Agustus 2018 12 kg

33 September 10 September 2018 10 kg 17 September 2018 11 kg Oktober 1 Oktober 2018 10 kg 8 Oktober 2018 10 kg 29 Oktober 2018 9 kg November 19 November 2018 10 kg Desember 10 Desember 2018 8 kg 24 Desember 2018 7 kg 31 Desember 2018 9 kg Total 145 kg

Berdasarkan Tabel 1., penimbangan limbah dilakukan sebanyak 15 kali yaitu pada tanggal 9 Juli, 16 Juli, 23 Juli, 30 Juli, 6 Agustus, 20 Agustus, 10 September, 17 September , 1 Oktober, 8 Oktober, 29 Oktober, 19 November, 10 Desember, 24 Desember dan 31 Desember. Total berat limbah kain majun yang dihasilkan yaitu sebesar 145 kg/6 bulan.

b. Filter Bekas

Data Limbah Filter Bekas dapat dilihat pada Tabel 2

Tabel 2. Data Limbah Filter Bekas

Bulan Tanggal Berat Limbah

Agustus 20 Agustus 2018 11 kg

Oktober 29 Oktober 2018 8 kg

Desember 10 Desember 2018 7 kg

Total 26 kg

Pada Tabel 2., penimbangan limbah filter bekas dilakukan sebanyak 3 kali yaitu pada tanggal 20 Agustus, 29 Oktober dan 10 Desember. Total berat limbah filter bekas yang dihasilkan yaitu sebesar 26 kg/6 bulan.

c. Kaleng Cat dan Tiner

Data Limbah Kaleng dan Tiner dapat dilihat pada Tabel 3.

Tabel 3. Data Limbah Kaleng dan Tiner

Bulan Tanggal Berat Limbah

Agustus 6 Agustus 2018 6 kg September 10 September 2018 6 kg Oktober 15 Oktober 2018 4 kg 29 Oktober 2018 5 kg November 12 November 2018 7 kg Desember 10 Desember 2018 8 kg 31 Desember 2018 6 kg Total 42 kg

Pada Tabel 3., penimbangan limbah kaleng cat dan tiner dilakukan sebanyak 7 kali yaitu pada tanggal 6 Agustus, 10 September, 15 Oktober, 29 Oktober, 12 November, 10 Desember, dan 31 Desember. Total berat limbah kaleng cat dan tiner yang dihasilkan yaitu sebesar 42 kg/6 bulan.

d. Botol Kimia

Data Limbah Botol Kimia dapat dilihat pada Tabel 4.

Tabel 4. Data Limbah Botol Kimia

Bulan Tanggal Berat Limbah

9 Juli 2018 8 kg 23 Juli 2018 8 kg Agustus 6 Agustus 2018 8 kg September 3 September 2018 8 kg 10 September 2018 8 kg 17 September 2018 8 kg Oktober 1 Oktober 2018 8 kg

35 15 Oktober 2018 8 kg 29 Oktober 2018 8 kg 12 November 2018 8 kg Desember 3 Desember 2018 8 kg 17 Desember 2018 8 kg 31 Desember 2018 8 kg Total 104 kg

Pada Tabel 4., penimbangan limbah botol kimia dilakukan sebanyak 13 kali yaitu pada tanggal 9 Juli, 23 Juli, 6 Agustus, 3 September, 10 September, 17 September, 1 Oktober, 15 Oktober, 29 Oktober, 12 November, 3 Desember, 17 Desember, dan 31 Desember. Total berat limbah botol kimia yang dihasilkan yaitu sebesar 104 kg/6 bulan

e. Gerigen Oli

Data Limbah Gerigen Oli dapat dilihat pada Tabel 5.

Tabel 5. Data Limbah Gerigen Oli

Bulan Tanggal Berat Limbah

Oktober 29 Oktober 2018 14 kg

Desember 31 Desember 2018 14 kg

Total 28 kg

Pada Tabel 5., penimbangan limbah gerigen oli dilakukan sebanyak 2 kali yaitu pada tanggal 29 Oktober dan tanggal 31 Desember. Total berat limbah gerigen oli yang ditimbang yaitu sebesar 28 kg/6 bulan.

f. Tabung Ex Freon

Data Limbah Tabung Ex Freon dapat dilihat pada Tabel 6.

Tabel 6. Data Limbah Tabung Ex Freon

Bulan Tanggal Berat Limbah

30 Juli 2018 5 kg Agustus 6 Agustus 2018 4 kg 20 Agustus 2018 5 kg September 10 September 2018 5 kg Oktober 22 Oktober 2018 5 kg Total 29 kg

Pada Tabel 6., penimbangan limbah tabung ex freon dilakukan sebanyak 6 kali yaitu pada tanggal 16 Juli, 30 Juli, 6 Agustus, 20 Agustus, 10 September, dan 22 Oktober. Total berat limbah tabung ex freon yang dihasilkan yaitu sebesar 29 kg/6 bulan.

g. Lampu

Data Limbah Lampu dapat dilihat pada Tabel 7.

Tabel 7. Data Limbah Lampu

Bulan Tanggal Berat Limbah

Agustus 6 Agustus 2018 1 kg September 3 September 2018 1 kg Oktober 22 Oktober 2018 3 kg November 5 November 2018 1 kg 12 November 2018 2 kg Desember 31 Desember 2018 3 kg Total 11 kg

Pada Tabel 7., penimbangan limbah lampu dilakukan sebanyak 6 kali yaitu pada tanggal 6 Agustus, 3 September, 22 Oktober, 5 November, 12 November, dan 31 Desember. Total berat limbah lampu yang ditimbang yaitu sebesar 11 kg/6 bulan

h. Toner + TDI (Padat)

Data Limbah Toner + TDI (Padat) dapat dilihat pada Tabel 8.

37

Bulan Tanggal Berat Limbah

15 Oktober 2018 3 kg

31 Desember 2018 3 kg

Total 6 kg

Pada Tabel 8., penimbangan limbah toner dan TDI (padat) dilakukan sebanyak 2 kali yaitu pada tanggal 15 Oktober dan tanggal 31 Desember. Total berat limbah toner – TDI padat yang dihasilkan yaitu sebesar 6 kg/6 bulan.

i. Limbah Bahan Kimia (Padat)

Data Limbah Bahan Kimia (Padat) dapat dilihat pada Tabel 10.

Tabel 10. Data Limbah Bahan Kimia (Padat)

Bulan Tanggal Berat Limbah

Juli 23 Juli 2018 10 kg Agustus 13 Agustus 2018 13 kg September 10 September 2018 13 kg Oktober 15 Oktober 2018 12 kg November 12 November 2018 12 kg Desember 24 Desember 2018 11 kg 31 Desember 2018 8 kg Total 79 kg

Pada Tabel 10., penimbangan limbah bahan kimia padat dilakukan sebanyak 7 kali yaitu pada tanggal 23 Juli, 13 Agustus, 10 September, 15 Oktober, 12 November, 24 Desember, dan 31 Desember. Total berat limbah bahan kimia (padat) yang dihasilkan yaitu sebesar 79 kg/6 bulan

j. Limbah Bahan Kimia (Cair)

Data limbah Bahan Kimia (Cair) dapat dilihat pada Tabel 11.

Bulan Tanggal Berat Limbah Juli 23 Juli 2018 22 kg Agustus 6 Agustus 2018 25 kg 20 Agustus 2018 23 kg 27 Agustus 2018 22 kg September 10 September 2018 27 kg 24 September 2018 27 kg Oktober 8 Oktober 2018 22 kg 22 Oktober 2018 23 kg November 5 November 2018 24 kg 26 November 2018 25 kg Desember 17 Desember 2018 25 kg 31 Desember 2018 26 kg Total 291 kg

Pada Tabel 11., penimbangan limbah bahan kimia cair dilakukan sebanyak 12 kali yaitu pada tanggal 23 Juli, 6 Agustus, 20 Agustus, 27 Agustus, 10 September, 24 September, 8 Oktober, 22 Oktober, 5 November, 26 November, 17 Desember, dan 31 Desember. Total berat limbah bahan kimia (cair) yang dihasilkan yaitu sebesar 291 kg/6 bulan.

k. Oli Bekas

Data limbah Oli Bekas dapat dilihat pada Tabel 12.

Tabel 12. Data Limbah Oli Bekas

Bulan Tanggal Berat Limbah

Agustus 6 Agustus 2018 40 kg 13 Agustus 2018 32 kg September 3 September 2018 9 kg 10 September 2018 7 kg November 5 November 2018 47 kg 12 November 2018 8 kg

39

Desember 3 Desember 2018 20 kg

10 Desember 2018 20 kg

17 Desember 2018 17 kg

Total 200 kg

Pada Tabel 12., penimbangan limbah oli bekas dilakukan sebanyak 9 kali yaitu pada tanggal 6 Agustus, 13 Agustus, 3 September, 10 September, 5 November, 12 November, 3 Desember, 10 Desember, dan 17 Desember. Total berat limbah oli bekas yang dihasilkan yaitu sebesar 200 kg/6 bulan.

l. Solar Bekas

Data Limbah Solar Bekas dapat dilihat pada Tabel 13.

Tabel 13. Data Limbah Solar Bekas

Bulan Tanggal Berat Limbah

Desember 3 Desember 2018 10 kg

17 Desember 2018 15 kg

Total 25 kg

Pada Tabel 13., penimbangan limbah solar bekas dilakukan sebanyak 2 kali yaitu pada tanggal 3 Desember dan tanggal 17 Desember. Total berat limbah solar bekas yang dihasilkan yaitu sebesar 25 kg/6 bulan.

m. Aki Basah & Aki Kering

Data Limbah Aki basah dan Aki kering dapat dilihat pada Tabel 14.

Tabel 14. Data Limbah Aki basah dan Aki kering

Bulan Tanggal Berat Limbah

Oktober 29 Oktober 2018 17 kg

Desember 10 Desember 2018 6 kg

31 Desember 2018 27 kg

Pada Tabel 14., penimbangan limbah aki basah dan aki kering dilakukan sebanyak 3 kali yaitu pada tanggal 29 Oktober, 10 Desember, dan 31 Desember. Total berat limbah aki basah dan aki kering yang dihasilkan yaitu sebesar 50 kg/6 bulan.

5.6.Identifikasi Limbah Bahan Berbahaya dan Beracun (B3)

Limbah bahan berbahaya dan beracun yang dihasilkan dari proses produksi dan non produksi PT Indofood CBP Sukses Makmur Tbk merupakan limbah yang bukan dikelola oleh perusahaan sendiri tetapi limbah yang diolah oleh PT Prasadha Pamunah Limbah Industri (PPLI). PPLI merupakan perusahaan yang berdiri pada tahun 1994 yang dimiliki oleh DOWA sebesar 95% dan 5% oleh Pemerintah Indonesia melalui Kementerian Badan Usaha Milik Negara. Perusahaan ini didedikasikan untuk manajemen lingkungan dan daur ulang.

Berikut merupakan jenis limbah Bahan Berbahaya dan Beracun (B3) yang dihasilkan PT Indofood CBP Sukses Makmur Tbk Pontianak menurut PP No 101 Tahun 2014 tentang Pengelolaan Limbah Bahan Berbahaya dan Beracun (B3):

1. Kain Majun

Kain majun bekas merupakan jenis limbah B3 yang digunakan untuk membersihkan alat dan perlengkapan produksi, tumpahan cairan, serta membersihkan bekas oli, debu dan kotoran hasil produksi lainnya. Berdasarkan karakteristiknya, kain majun termasuk limbah padatan mudah menyala dengan kategori 2. Masa penyimpanan kain majun di TPS yaitu selama 365 hari (1 tahun).

2. Filter Oli

Filter oli merupakan jenis limbah B3 yang dihasillkan dari pemeliharaan kendaraan operasional serta peralatan mesin produksi. Berdasarkan karakteristiknya, filter oli bekas termasuk limbah beracun karena mengandung sisa minyak dan oli dengan kategori 2. Masa penyimpanan filter bekas di TPS yaitu 365 hari.

3. Kaleng Cat

Kaleng cat merupakan jenis limbah B3 yang dihasilkan dari departemen teknik untuk pengecatan alat dan pengecatan bangunan pabrik. Berdasarkan karakteristiknya, kaleng cat termasuk limbah beracun dengan kategori 2. Masa penyimpanan limbah di TPS yaitu 365 hari.

41

4. Botol Kimia

Botol kimia merupakan bekas botol bahan / cairan kimia dari departemen Quality

Control yang terkadang masih ada sisa cairan kimianya. Berdasarkan karakteristiknya, botol kimia termasuk limbah beracun kategori 2 dengan masa penyimpanan di TPS selama 365 hari.

5. Gerigen Oli

Gerigen oli merupakan limbah yang termasuk kemasan terkontaminasi sisa dari kemasan penampung oli. Berdasarkan karakteristiknya, gerigen oli termasuk limbah beracun kategori 2 dengan masa penyimpanan di TPS selama 365 hari.

6. Tabung Ex Freon

Tabung ex Freon merupakan limbah bekas freon yang dihasilkan dari departemen teknik. Berdasarkan karakteristiknya, tabung ex freon merupakan limbah beracun kategori 2 dengan masa penyimpanan di TPS selama 365 hari.

7. Lampu

Lampu merupakan jenis limbah B3 yang termasuk limbah elektronik bekas lampu yang sudah putus atau lampu yang rusak dan pecah. Limbah lampu berasal dari berbagai unit seperti produksi, perkantoran, dan unit lainnya. Berdasarkan karakteristiknya, lampu merupakan limbah beracun kategori 2 dengan masa penyimpanan di TPS selama 365 hari.

8. Toner + TDI Padat

Toner + TDI Padat merupakan jenis limbah B3 yang termasuk limbah elektronik. Limbah ini termasuk limbah botol bekas tinta perkantoran. Berdasarkan karakteristiknya, Toner + TDI Padat merupakan limbah beracun kategori 2 dengan masa penyimpanan 365 hari.

9. Toner + TDI Cair

Toner + TDI Cair merupakan jenis limbah bekas tinta hasil hari kegiatan perkantoran. Berdasarkan karakteristiknya, Toner + TDI Cair merupakan limbah beracun kategori 2 dengan masa penyimpanan 365 hari. Pada data diatas, tidak dicantumkan data limbah toner + TDI cair karena perusahaan tidak memproduksi limbah tersebut sehingga tidak ada data yang ditampilkan.