PENGAWASAN MUTU SEASONING PADA MI INSTAN DI PT

INDOFOOD CBP SUKSES MAKMUR TBK. DIVISI NOODLE

SEMARANG

KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat – syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh :

Lilian Vanesa Wiyono

NIM : 14.I1.0080

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

i

HALAMAN PENGESAHAN

PENGAWASAN MUTU SEASONING PADA MI INSTAN DI PT

INDOFOOD CBP SUKSES MAKMUR TBK. DIVISI NOODLE

SEMARANG

Oleh :

LILIAN VANESA WIYONO

NIM : 14.I1.0080

PROGRAM STUDI : TEKNOLOGI PANGAN

Laporan Kerja Praktek ini telah disetujui dan dipertahankan di hadapan sidang penguji pada

Semarang, 09 Januari 2017 Fakultas Teknologi Pertanian Program Studi Teknologi Pangan Universitas Soegijapranata Semarang

Pembimbing Akademik Pembimbing Lapangan

Dr.R. Probo Y. Nugrahedi, S.TP., MSc Kartikarini DP

Dekan Fakultas Mengetahui,

PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle Cabang Semarang

ii

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas berkat, rahmat, dan karunia-Nya sehingga penulis dapat melaksanakan kerja praktek di PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle cabang Semarang dan dapat menyelesaikan Laporan Kerja Praktek dengan judul “Pengawasan Mutu Seasoning pada Mi Instan di PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang”. Penulisan laporan kerja praktek ini dibuat dengan tujuan untuk memenuhi salah satu syarat dalam memperoleh gelar Sarjana Teknologi Pangan Fakultas Teknologi Pertanian di Universitas Katolik Soegijapranata Semarang.

Selama penulis melaksanakan Kerja Praktek dan menulis laporan Kerja Praktek ini penulis mendapatkan pengetahuan, pengalaman, serta keterampilan mengenai pengawasan mutu di PT Indofood CBP Sukses Makmur Tbk. Divisi Noodle cabang Semarang yang dimulai dari bahan baku hingga produk akhir. Selain itu, penulis telah mengalami berbagai kesulitan di dalam penyelesaian laporan ini. Namun, berkat bimbingan serta dukungan dari berbagai pihak, maka penulis mampu menyelesaikan laporan ini. Oleh karena itu, pada kesempatan ini penulis hendak mengucapkan rasa terima kasih kepada:

1. Ibu Dr. V. Kristina Ananingsih, ST, MSc. selaku Dekan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang.

2. Bapak Dr. R. Probo Y. Nugrahedi, STP, MSc selaku Pembimbing Akademik yang telah bersedia untuk mengarahkan dan membimbing penulis.

3. Bapak Albertus Adrian Sutanto, ST, MT, MSc. selaku Koordinator Kerja Praktek Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang yang telah bersedia membantu proses pelaksanaan Kerja Praktek.

4. Bapak Adi selaku HRD PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle cabang Semarang yang telah banyak memberikan bimbingan dan pengarahan bagi penulis sebelum dilaksanakannya kerja praktek.

iii

6. Ibu Kartikarini DP selaku Process Development and Quality Control Supervisor PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle cabang Semarang yang telah membimbing serta menerima penulis selama dilaksanakannya kerja praktek. 7. Bapak Bangun Widi selaku Quality Control Raw Material Section Supervisor PT.

Indofood CBP Sukses Makmur Tbk. Divisi Noodle cabang Semarang yang telah memberikan banyak pengetahuan serta membimbing penulis selama kegiatan kerja praktek.

8. Bapak Asmuni dan Mas Radit selaku Quality Controller bagian Finished Good yang bersedia membagi pengetahuan serta informasi mengenai produk akhir kepada penulis selama pelaksanaan kegiatan kerja praktek.

9. Bapak Nathan, Bapak Boshido, Bapak Usman, Bapak Marno B, dan Bapak Aris selaku Quality Control Analyst di laboratorium PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle cabang Semarang yang bersedia berbagi pengetahuan, serta membantu dan memberi pengarahan penulis selama pelaksanaan kerja praktek. 10. Bapak Sumarno A selaku Quality Controller bagian Raw Material yang dengan

ramah berbagi banyak pengetahuan dan memberi pengarahan kepada penulis selama kegiatan kerja praktek.

11. Bapak Ardhito, Bapak Himawan, Bapak Budi dan Bapak Amal selaku Quality Controller bagian proses produksi dan Quality Controller bagian Shelf Life yang bersedia menjelaskan dengan sabar dan memberikan pengetahuan selama penulis melaksanakan kegiatan kerja praktek.

12. Mas Ndharu dan Ibu Ambar selaku Quality Controller bagian Seasoning, yang banyak memberikan pengetahuan bagi penulis selama pelaksanaan kerja praktek. 13. Segenap keluarga departemen QC, karyawan dan staff PT. Indofood CBP Sukses

Makmur Tbk. Divisi Noodle cabang Semarang yang tidak bisa penulis sebutkan satu per satu.

iv

15. Herliansa dan Fitri yang merupakan teman seperjuangan penulis dalam melaksanakan kegiatan kerja praktek periode Juli-Agustus 2016 dan telah banyak membantu dan memberi pengarahan penulis selama kerja praktek hingga penyusunan laporan kerja praktek.

Dalam penulisan laporan ini, penulis menyadari bahwa masih terdapat banyak kekurangan di dalamnya. Oleh sebab itu penulis hendak meminta maaf jika terdapat kesalahan atau hal-hal yang kurang berkenan bagi pembaca. Penulis mengharapkan dan bersedia menerima adanya saran serta kritik yang dapat membangun agar ke depannya menjadi semakin baik. Akhir kata, penulis berharap agar laporan kerja praktek ini dapat bermanfaat serta dapat menambah wawasan bagi para pembaca.

Semarang, 09 Januari 2017

vii

1.3. Metode dan Kegiatan Kerja Praktek ... 2

1.4. Waktu dan Lokasi Pelaksanaan ... 2

vii

4.2.3. Pembentukan Lembaran Adonan (Pressing) ... 17

4.2.4. Slitting & Waving ... 17

4.2.5. Pengukusan ... 18

4.2.6. Pemotongan dan Pelipatan ... 18

4.2.7. Penggorengan ... 18

4.2.8. Pendinginan ... 18

4.2.9. Pengemasan ... 19

5. PENGAWASAN MUTU ... 21

5.1. Pengawasan Mutu Bahan Baku serta Bahan Pengemas ... 23

5.2. Pengawasan Mutu Proses Produksi ... 25

5.3. Pengawasan Mutu Produk Akhir ... 28

6. PENGAWASAN MUTU SEASONING PADA MI INSTAN ... 30

6.1. Pengawasan Mutu terhadap Kehalalan Produk Seasoning ... 30

6.2. Pengawasan Mutu terhadap Karton Seasoning ... 31

6.3. Pengawasan Mutu terhadap Etiket Seasoning ... 31

6.4. Pengawasan Mutu terhadap Isi Seasoning ... 32

6.5. Pengawasan Mutu Kimia Seasoning ... 33

9.1. Perhitungan Kadar Air Bumbu Sarimi dan Indomie Rasa Soto ... 44

9.2. Perhitungan Kadar Air Bubuk Cabe Sarimi dan Indomie Rasa Soto ... 44

9.3. Perhitungan Kadar FFA Minyak Bumbu Sarimi dan Indomie Rasa Soto ... 44

vii

viii

DAFTAR GAMBAR

Gambar 1. Logo PT. Indofood CBP Sukses Makmur Tbk... 5

Gambar 2. Produk Mi Instan Merek Indomie... 8

Gambar 3. Produk Mi Instan Merek Supermi ... 9

Gambar 4. Produk Mi Instan Merek Sarimi ... 10

Gambar 5. Produk Mi Instan Merek Sakura... ... 10

Gambar 6. Produk Bihun Instan Merek Pop Bihun ... 11

Gambar 7. Produk Mi Instan Merek Pop Mie ... 11

Gambar 8. Produk Mi Telur Merek Cap 3 Ayam ... 12

Gambar 9. Kode Produksi Mi Instan MerekIndomie ... 12

Gambar 10. Kode Produksi pada Karton Merek Pop Mie ... 13

ix

DAFTAR TABEL

1

1. PENDAHULUAN

1.1.Latar Belakang

Selama kuliah di Fakultas Teknologi Pertanian Program Studi Teknologi Pangan, mahasiswa sudah diajarkan mengenai banyak hal yang berkaitan dengan dunia pangan. Dalam hal ini, mahasiswa juga dituntut untuk dapat berinovasi dan dapat mengaplikasikan ilmu-ilmu yang sudah didapatkan. Namun, semua yang sudah didapatkan dari bangku perkuliahan yang sudah dijalani dari semester awal hingga semester 5 ini, rata-rata hanya terpatok secara teoritis. Tentu hal tersebut dirasa masih belum cukup untuk dijadikan bekal dalam menghadapi persaingan dunia kerja dan persaingan ketat industri pangan secara global. Maka dari itu, mahasiswa Universitas Katolik Soegijapranata Semarang Program Studi Teknologi Pangan diharapkan melaksanakan kegiatan Kerja Praktek yang ditujukan agar mahasiswa dapat menjadi lebih siap dalam menghadapi persaingan di dunia industri pangan dan di dunia kerja.

Sejak awal, penulis menetapkan pilihan kepada PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle cabang Semarang sebagai tempat tujuan utama dalam melakukan kegiatan Kerja Praktek. Hal yang melatarbelakangi penulis dalam menjatuhkan pilihan untuk melaksanakan kerja praktek di perusahaan ini adalah karena PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle cabang Semarang sudah dikenal memproduksi berbagai jenis mi instan dengan flavor yang berbeda-beda yang juga diketahui sangat disukai dan diminati oleh masyarakat Indonesia, bahkan hingga masyarakat internasional. Dalam hal ini, jaminan mutu yang dihasilkan juga tidak diragukan lagi. Dikarenakan adanya berbagai macam flavor yang dihasilkan, penulis berkehendak untuk menganalisa mutu dari seasoning yang dilakukan oleh PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang terkhusus untuk seasoning dengan flavor soto.

1.2.Tujuan

2

fisik, organoleptik serta kimia yang dilakukan pada produk mi instan demi mempertahankan kualitas produk yang dihasilkan.

1.3.Metode dan Kegiatan Kerja Praktek

Kerja Praktek ini dilakukan dengan menggunakan beberapa metode seperti metode wawancara, diskusi, pengamatan langsung di lapangan dengan bimbingan serta arahan dari pembimbing lapangan, diikuti dengan studi pustaka dari beberapa sumber dan dengan adanya kegiatan praktek secara langsung. Kegiatan-kegiatan yang dilakukan penulis selama mengikuti kerja praktek terdiri dari orientasi (pengenalan peraturan perusahaan, kewajiban serta hak penulis selama mengikuti kerja praktek), praktek langsung pada divisi Quality Control (bahan baku, seasoning, pengemasan, proses produksi, shelf life dan finished good), diskusi dengan pembimbing lapangan yang berkaitan dengan bahan baku, seasoning, pengemasan, proses produksi, shelf life dan finished good serta dilakukan studi pustaka (melakukan analisis sampel serta mengumpulkan hasil pengamatan dan data yang kemudian dibandingkan dengan literatur).

1.4.Waktu dan Lokasi Pelaksanaan

3 diresmikan oleh Menteri Perindustrian Ir. Hartarto bersama dengan Menteri Tenaga Kerja Soedomo. Kemudian, pada tanggal 1 Maret 1994 PT. Sanmaru Food Manufacturing Co. Ltd bergabung dengan anak perusahaan Indofood group sehingga menjadi PT. Indofood Sukses Makmur Tbk. yang secara spesifik merupakan perusahaan yang bergerak di bidang mi instan. Tepatnya, pada tanggal 1 Oktober 2009 perusahaan ini beralih nama dari PT. Indofood Sukses Makmur Tbk. menjadi PT. Indofood CBP Sukses Makmur Tbk.

2.2. Lokasi Perusahaan

PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle merupakan divisi yang paling besar di Indofood. Perkembangan dari PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle diawali dengan dibangunnya satu pabrik yang berlokasi di daerah Ancol, Jakarta sebagai pusat dari perusahaan tersebut. Pabrik PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle terdiri dari beberapa cabang yang telah tersebar di 14 kota yaitu di Palembang, Medan, Lampung, Bandung, Pekanbaru, Semarang, Tangerang, Cibitung, Surabaya, Pontianak, Banjarmasin, Jambi, Makasar serta Manado. Sedangkan, beberapa cabang perusahaan yang terdapat di luar negeri yaitu di Filipina, Beijing, Malaysia, Saudi Arabia serta Afrika.

4

2.3. Ketenagakerjaan

PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang memiliki karyawan sebanyak kurang lebih 800 orang. Jumlah karyawan didasarkan pada turn over karyawan. Perusahaan ini memberlakukan jam kerja pada umumnya adalah 6 hari seminggu dengan 7 jam kerja dalam satu hari dan 40 jam dalam satu minggu baik dinas normal ataupun shift (bergilir). Namun perusahaan ini juga memberlakukan 5 hari kerja seminggu dengan jam kerja selama 8 jam.

2.4. Visi, Misi dan Nilai Perusahaan

PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle cabang Semarang memiliki visi dan misi yang realistik, spesifik, serta meyakinkan. Visi dan misi tersebut yaitu penggambaran dari citra, nilai, arah serta tujuan untuk kelangsungan dan masa depan perusahaan.

2.4.1. Visi Perusahaan

Visi yang dimiliki oleh PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle cabang Semarang adalah menjadi produsen barang-barang konsumsi yang terkemuka.

2.4.2. Misi Perusahaan

Misi yang dimiliki oleh PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle cabang Semarang terdiri dari:

Senantiasa melakukan inovasi, fokus pada kebutuhan pelanggan, menawarkan merek-merek unggulan dengan kinerja yang tidak tertandingi.

Menyediakan produk berkualitas yang merupakan pilihan pelanggan.

Senantiasa meningkatkan kompetensi karyawan, proses produksi dan teknologi kami.

Memberikan kontribusi bagi kesejahteraan masyarakat dan lingkungan secara berkelanjutan.

5

2.4.3. Nilai Perusahaan

Nilai perusahaan yang dimiliki oleh PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang yaitu ”Dengan disiplin sebagai falsafah hidup; Kami menjalankan usaha kami dengan menjunjung tinggi integritas; Kami menghargai seluruh pemangku kepentingan dan secara bersama-sama membangun kesatuan untuk mencapai keunggulan dan inovasi yang berkelanjutan.”

2.5. Logo Perusahaan

Logo dari PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang yang terdapat pada Gambar 1 terdiri dari dua warna dasar, yaitu merah dan biru. Lalu, dilengkapi dengan adanya pencitraan grafis yang meliputi warna serta huruf. Warna merah yang menjadi dasar dari logo perusahaan ini mengartikan bahwa, warna merah memiliki arti semangat. Sedangkan warna biru dapat mencitrakan geografis Indonesia sebagai negara yang memiliki banyak pulau atau yang sering disebut sebagai negara kepulauan.

Gambar 1.Logo PT. Indofood CBP Sukses Makmur Tbk.

Sumber: www. indofood. com

2.6. Struktur Organisasi

6

Branch Human Resources Manager (BHRM)

BHRM berwenang dalam memimpin departemen Human Resources yang memiliki tugas untuk merencanakan, mengkoordinir, mengarahkan serta mengendalikan aktivitas-aktivitas yang berkaitan dengan sumber daya manusia, yang terdiri dari hubungan industrial, administrasi kepegawaian dan pengupahan, jaminan sosial dan pelayanan umum yang ditujukan untuk tercapainya sasaran perusahaan.

Purchasing Officer

Bagian Purchasing Officer berwenang dalam memimpin departemen Purchasing yang memiliki kewajiban untuk melakukan pengadaan barang-barang yang dibutuhkan oleh tiap-tiap departemen.

Factory Manager (FM)

Seorang Factory Manager memiliki tugas dalam memimpin bagian departemen Manufacturing yang bertugas untuk merencanakan, mengarahkan, mengkoordinir serta mengendalikan segala kegiatan manufacturing, yang terdiri dari:

a. Production Planning and Inventory Control (PPIC)

Karyawan pada bagian ini dipimpin oleh PPIC Supervisor. Pekerjaan dari PPIC adalah merencanakan jadwal produksi yang berdasarkan pada Confirmed Weekly Order dan mengatur tingkat ketersediaan bahan baku serta produk akhir (barang jadi) sehingga standar buffer stock tetap terjaga.

b. Teknik

Karyawan pada bagian ini dipimpin oleh TechnicalSupervisor yang memiliki tugas untuk merencanakan, mengkoordinasi serta mengendalikan semua aktivitas yang berkaitan dengan teknik, baik dalam hal perawatan maupun perbaikan mesin. Hal ini bertujuan untuk menjamin kelancaran penggunaan mesin produksi beserta sarana penunjangnya.

c. Production

7

d. Warehouse

Karyawan bagian ini dipimpin oleh Warehouse Supervisor yang bertugas untuk merencanakan, mengendalikan serta mengkoordinasikan semua aktivitas di dalam gudang agar beberapa target yang terdiri dari jumlah barang yang akurat, utuh, dan aman dapat tercapai.

Branch Process Development and Quality Control Manager (BPDQCM)

BPDQCM merupakan atasan dari PDQC yang memiliki tugas dalam mengendalikan mutu yang meliputi Incoming Quality Control, Process Quality Control, Outgoing Quality Control serta MarketAudit.

Finance & Accounting Manager (FAM)

Dalam hal ini, FAM membawahi departemen Finance & Accounting yang memiliki tugas dalam hal merencanakan dan mengendalikan seluruh aktivitas yang berkaitan dengan keuangan, menyajikan laporan serta analisa keuangan yang bertujuan untuk mendukung seluruh aktivitas operasional perusahaan.

Area Sales & Promotion Manager (ASPM)

8

3. SPESIFIKASI PRODUK

3.1. Jenis Produk

PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle memproduksi beberapa brand produk mi instan yang juga terdiri dari berbagai macam varian rasa. Produk-produk tersebut meliputi :

a. Indomie

Indomie merupakan suatu merek mi instan yang pertama kali diperkenalkan pada tahun 1972 dengan rasa kaldu ayam yang sesuai dengan selera rakyat Indonesia. Dikarenakan adanya peningkatan permintaan pasar akan produk Indomie, maka pada tahun 1982 dikeluarkan produk Indomie dengan varian rasa yang baru yaitu Indomie kuah rasa kari ayam. Selanjutnya pada tahun 1983, PT. Indofood meluncurkan varian baru yaitu Indomie mi goreng. Produk Indomie juga mengandung fortifikasi mineral dan vitamin seperti A, B1, B6, B12, niasin, asam folat, dan zat besi. Beberapa varian rasa Indomie yang lain adalah seperti Indomie My Noodlez (rasa rumput laut, rasa salmon teriyaki, rasa pizza cheese), mi goreng rasa iga penyet, rasa cabe ijo, jumbo rasa ayam panggang, ayam spesial dan masih banyak lagi. Produk-produk merek Indomie dapat dilihat pada Gambar 2.

Gambar 2.Produk Mi Instan Merek Indomie

9

b. Supermi

Pada mulanya, Supermi diproduksi pada tahun 1968 oleh PT. Indofood sebagai mi instan serbaguna yang selanjutnya di tahun 1976, Supermi hadir dengan varian rasa kaldu ayam. Supermi dikenal lebih dahulu dibandingkan dengan Indomie sebagai mi instan serbaguna dan setelah Indomie, sebagai mi instan berbumbu. Selanjutnya di tahun 2008 PT. Indofood kembali meluncurkan varian barunya yaitu Supermi Go, yang meliputi tiga macam rasa yang terdiri dari GoBang, GoSo, dan GoKar. Sedangkan pada tahun 2013, PT. Indofood mengeluarkan produk dengan varian rasa baru yaitu Supermi ayam spesial. Beberapa varian rasa Supermi yang lain meliputi Supermi sop buntut, semur ayam, ayam bawang, semur ayam pedas, sup sayuran, baso sapi, soto, kari ayam, Supermi goreng, dan Supermi mi goreng rasa ayam (Gambar 3).

Gambar 3.Produk Mi Instan Merek Supermi

Sumber: www. indofood. com

c. Sarimi

10

Gambar 4.Produk Mi Instan Merek Sarimi

Sumber: www. indofood. com

d. Sakura

Mi instan ini terdiri dari mi instan goreng serta mi instan kuah. Variasi rasa dari mi Sakura meliputi Sakura rasa ayam kecap pedas, Sakura rasa baso sapi, Sakura rasa soto ayam, Sakura mi goreng, Sakura rasa ayam bawang, Sakura rasa ayam spesial, Sakura rasa kaldu ayam dan Sakura rasa sup ayam. Produk dan varian rasa dari mi instan Sakura dapat dilihat pada Gambar 5.

Gambar 5.Produk Mi Instan Merek Sakura

Sumber: www. indofood. com

e. Pop Bihun

11

Gambar 6.Produk Bihun Instan Merek Pop Bihun

Sumber: www. indofood. com

f. Pop Mie

Pop Mie mulai diproduksi pada tahun 1987. Pop Mie merupakan salah satu jenis mi instan yang dikemas dalam bentuk cup. Pop Mie terdiri dari berbagai macam variasi produk yang meliputi Pop Mie mi goreng rasa sosis bakar pedas dan Pop Mie mi goreng rasa sosis spesial, Pop Mie mi goreng spesial, Pop Mie mi goreng pedas, Pop Mie rasa ayam bawang (spesial), Pop Mie rasa baso sapi (spesial), Pop Mie rasa ayam, Pop Mie rasa baso, Pop Mie rasa soto ayam, Pop Mie rasa kari ayam, Pop Mie mini rasa ayam bawang, Pop Mie mini rasa baso sapi dan Pop Mie mini rasa soto mie. Berbagai macam produk Pop Mie dapat dilihat pada Gambar 7.

Gambar 7.Produk Mi Instan Merek Pop Mie

Sumber: www. indofood. com

g. Mi Telur Cap 3 Ayam

12

perbedaan dalam hal bentuk, yang meliputi Mi Telur Cap 3 Ayam mi keriting dan Mi Telur Cap 3 Ayam mi bulat (Gambar 8).

Gambar 8.Produk Mi Telur Merek Cap 3 Ayam

Sumber: www. indofood. com

3.2. Kode Produksi

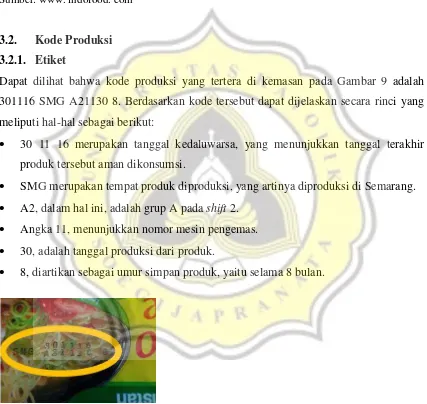

3.2.1. Etiket

Dapat dilihat bahwa kode produksi yang tertera di kemasan pada Gambar 9 adalah 301116 SMG A21130 8. Berdasarkan kode tersebut dapat dijelaskan secara rinci yang meliputi hal-hal sebagai berikut:

30 11 16 merupakan tanggal kedaluwarsa, yang menunjukkan tanggal terakhir produk tersebut aman dikonsumsi.

SMG merupakan tempat produk diproduksi, yang artinya diproduksi di Semarang.

A2, dalam hal ini, adalah grup A pada shift 2.

Angka 11, menunjukkan nomor mesin pengemas.

30, adalah tanggal produksi dari produk.

8, diartikan sebagai umur simpan produk, yaitu selama 8 bulan.

13

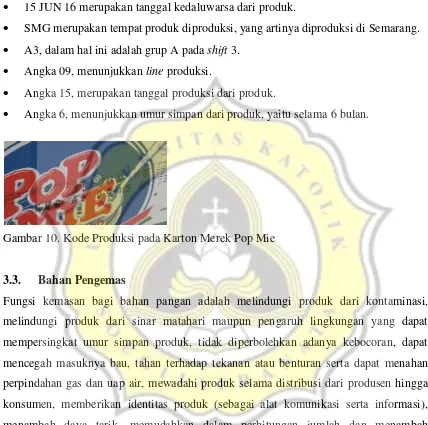

3.2.2. Karton

Dapat dilihat bahwa kode produksi yang tertera pada karton yang terdapat pada Gambar 10 adalah 15 JUN 16 SMG A3 09 15 6. Kode produksi ini memiliki arti yaitu sebagai berikut:

15 JUN 16 merupakan tanggal kedaluwarsa dari produk.

SMG merupakan tempat produk diproduksi, yang artinya diproduksi di Semarang.

A3, dalam hal ini adalah grup A pada shift 3.

Angka 09, menunjukkan line produksi.

Angka 15, merupakan tanggal produksi dari produk.

Angka 6, menunjukkan umur simpan dari produk, yaitu selama 6 bulan.

Gambar 10.Kode Produksi pada Karton Merek Pop Mie

3.3. Bahan Pengemas

Fungsi kemasan bagi bahan pangan adalah melindungi produk dari kontaminasi, melindungi produk dari sinar matahari maupun pengaruh lingkungan yang dapat mempersingkat umur simpan produk, tidak diperbolehkan adanya kebocoran, dapat mencegah masuknya bau, tahan terhadap tekanan atau benturan serta dapat menahan perpindahan gas dan uap air, mewadahi produk selama distribusi dari produsen hingga konsumen, memberikan identitas produk (sebagai alat komunikasi serta informasi), menambah daya tarik, memudahkan dalam perhitungan jumlah dan menambah kenyamanan saat produk dikonsumsi (Kaihatu, 2014).

14

berlilin, tembus cahaya tetapi tidak bening, tahan panas, minyak dan bahan kimia serta dapat di heat seal. Sampurno (2006) juga menambahkan bahwa OPP umumnya digunakan sebagai material cetak kemasan yang fleksibel. OPP memiliki ketahanan yang baik terhadap uap air, harga lebih murah dibandingkan kemasan yang lain serta memiliki ketahanan terhadap suhu yang baik. Sedangkan untuk kemasan sekunder yang digunakan adalah karton. Fungsi dari penggunaan karton adalah untuk melindungi produk dari beban berat yang dapat mengakibatkan kerusakan pada produk serta dari goncangan selama perjalanan (Suradi, 2005).

PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang menggunakan jenis kemasan metalized plastic untuk pengemasan produk seasoning bubuk serta kemasan berjenis nylon untuk pengemasan produk seasoning yang cair. Kedua jenis kemasan ini diketahui dapat berperan besar dalam mempertahankan mutu sebuah produk makanan.

15

4. PROSES PRODUKSI

Proses produksi adalah kegiatan yang bertujuan untuk mengubah bahan baku menjadi barang jadi dan berfungsi untuk memenuhi kebutuhan konsumen. Terdapat 12 line mesin produksi yang digunakan dalam proses produksi mi instan di PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle cabang Semarang, dimana pada line 9 dipergunakan untuk proses produksi Pop Mie. Jumlah produk akhir yang dihasilkan disesuaikan dengan permintaan pasar dimana hal tersebut telah dirancang oleh bagian PPIC yang bertugas untuk mengatur jadwal produksi.

4.1. Bahan Baku

4.1.1. Tepung

Tepung terigu adalah bahan dasar pembuatan mi. Tepung terigu didapatkan dari biji gandum (Triticum vulgare) yang digiling. Tepung terigu memiliki keistimewaan jika dibandingkan dengan serelia lainnya yang meliputi kemampuannya membentuk gluten pada saat terigu ditambahkan dengan air. Sifat elastis dari gluten pada adonan mi dapat menyebabkan mi memiliki struktur yang kuat, sehingga mi menjadi tidak mudah putus pada proses pencetakan dan pemasakan (Astawan, 2008).

16

4.1.2. Air Alkali

Air alkali merupakan salah satu bahan baku yang penting dalam pembuatan mi instan. Air alkali yang digunakan dalam proses pembuatan mi instan ini terdiri dari campuran beberapa bahan dengan air. Astawan (2008) mengatakan bahwa tujuan dari penambahan larutan alkali ke dalam mi instan adalah untuk memperkuat gluten yang terbentuk sehingga adonan menjadi lebih elastis, lalu sifat pati tepung terigu menjadi kenyal, serta dapat memperbaiki warna pigmen terigu.

4.1.3. Minyak Goreng

Minyak goreng digunakan sebagai media untuk menggoreng bahan pangan, sebagai contoh seperti mi instan. Minyak goreng dapat berfungsi untuk menambah rasa gurih dan kalori dalam bahan serta sebagai medium yang menghantarkan panas (Ketaren, 2008). Lalu, Anwar (2012) menyatakan bahwa minyak goreng yang digunakan dalam proses pembuatan mi instan dalam perusahaan ini adalah minyak RBDPO (Refined, Bleached, Deodorized Palm Oil) yang memiliki tekstur kental seperti bubur. Kemudian, Hambali et al. (2007) juga menambahkan bahwa minyak RBDPO adalah minyak inti sawit yang telah melalui proses ekstraksi serta pemurnian maupun penghilangan bau. Minyak ini memiliki ciri-ciri batas kandungan asam lemak bebas sebesar 0,3%, bilangan peroksida sebesar 0% serta kadar air sebesar 0,1%.

4.2. Proses Produksi

4.2.1. Pengayakan Tepung

17

berfungsi untuk melindungi alat vital pekerja dari getaran karena tenaga kerja pada alat tersebut dan adanya kegiatan angkat beban terigu.

4.2.2. Pencampuran

Pada tahap ini dilakukan proses pencampuran bahan baku, yang meliputi tepung terigu serta larutan alkali hingga adonan menjadi homogen. Dalam hal ini diperlukan waktu sekitar kurang lebih 8 menit untuk mi yang kecil dan diperlukan waktu kurang lebih 10 hingga 15 menit untuk ukuran mi yang besar. Setelah itu adonan diturunkan menuju ke feeder. Proses pencampuran ini dilakukan di lantai 2 dan setiap 1 pekerja bertanggung jawab atas 2 panel control mesin mixer. Perlengkapan yang harus dipakai oleh pekerja meliputi topi penutup kepala, sarung tangan, masker dan sepatu.

4.2.3. Pembentukan Lembaran Adonan (Pressing)

Pada tahap ini adonan dari proses pencampuran yang telah homogen dilewatkan melalui mesin roll press hingga diperoleh adonan yang berbentuk seperti lembaran dengan ukuran ketebalan yang berbeda-beda tergantung brand. Setelah itu lembaran adonan akan menuju ke slitter supaya lembaran mi menjadi untaian mi. Lokasi proses ini adalah di bawah ruang pencampuran. Hal ini ditujukan agar memudahkan proses penuangan adonan dari proses pencampuran menuju ke proses ini. Perlengkapan yang digunakan pekerja adalah sepatu boot, topi penutup kepala, dan masker kain. Seorang Quality Controller akan memeriksa keadaan fisik lembaran adonan, seperti keadaan lembaran-lembaran adonan, ketebalan, jumlah untaian dan ada tidaknya cemaran pada press yang digunakan.

4.2.4. Slitting & Waving

18

4.2.5. Pengukusan

Setelah membentuk untaian, kemudian adonan mi dilewatkan ke dalam steam box yang dialiri uap yang bersuhu ± 100ºC. Proses pengukusan perlu dilakukan agar mi tidak menjadi lengket. Adanya pengontrolan terhadap tekanan yang masuk serta keluar juga penting. Hal ini dikarenakan jika ditemukan ketidaksesuaian antara tekanan uap yang masuk serta keluar dengan standar yang sudah ditetapkan maka akan mengakibatkan adonan mi yang dihasilkan masih mentah. Jika diperoleh adonan mi yang masih mentah, maka proses akan dihentikan dan adonan mi tersebut dipisahkan atau dibuang.

4.2.6. Pemotongan dan Pelipatan

Setelah proses steaming usai, dilakukan pemotongan mi sesuai dengan ukuran tertentu menggunakan cutter. Kemudian, mi yang sudah dipotong akan dilipat menggunakan folder dan akan masuk ke dalam mangkuk-mangkuk kecil berbentuk kotak yang berfungsi sebagai cetakan. Dari proses awal produksi sampai akhir saling berurutan dan jika pada tahap ini ditemukan adanya ketidaksesuaian dengan standar yang telah ditentukan maka dilakukan penarikan terhadap mi.

4.2.7. Penggorengan

Sebelum mi masuk pada alat fryer, mula-mula dilakukan proses penirisan agar dapat mengurangi kandungan air yang diakibatkan proses pengukusan. Kemudian, mi yang sudah terpotong dan ditiriskan dimasukkan ke dalam mangkuk. Lalu, dilakukan proses penggorengan dengan melewatkan mangkuk berisi mi melalui ruang penggorengan dengan suhu minyak yang berkisar antara 120-160ºC. Proses ini berfungsi untuk menurunkan kadar air mi yang berkisar antara 32-35% dan berubah menjadi 3%. Dengan kadar tersebut, mi dapat bertahan selama 8 bulan. Dalam proses penggorengan ini, digunakan minyak goreng yang sudah dipanaskan dengan steam boiler. Setelah proses penggorengan mi usai, dilakukan penirisan untuk mengurangi kadar minyak.

4.2.8. Pendinginan

30-19

35ºC. Pada area pendinginan didapati cukup gelap karena tertutup oleh kipas angin dan control panel.

4.2.9. Pengemasan

20

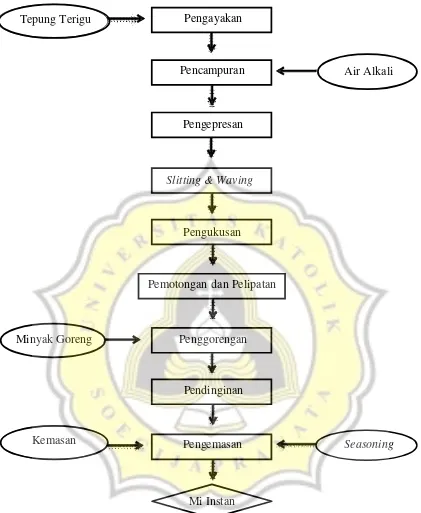

Gambar 11. Diagram Alir Proses Produksi Mi Instan Pengayakan

Pencampuran

Pengepresan

Slitting & Waving

Pengukusan

Pemotongan dan Pelipatan

Penggorengan

Pendinginan

Pengemasan

Mi Instan

Tepung Terigu

Seasoning

Kemasan

Air Alkali

21

5. PENGAWASAN MUTU

Pengawasan mutu merupakan kegiatan yang dilakukan untuk menjamin bahwa proses yang terjadi akan menghasilkan produk sesuai dengan yang diinginkan. Kegiatan pengawasan mutu yaitu mengevaluasi kinerja nyata proses dan membandingkan kinerja nyata proses dengan tujuan. Hal ini meliputi semua kegiatan dalam rangka pengawasan secara berkala mulai dari bahan baku, proses produksi hingga pada produk akhir. Tujuan dari pengawasan mutu adalah untuk mencapai sasaran dikembangkannya peraturan di bidang proses sehingga produk yang dihasilkan aman dan sesuai dengan keinginan masyarakat (Puspitasari, 2004).

Terdapat empat jenis pengawasan mutu produk, yang meliputi: a. Pengawasan Mutu Bahan Baku

Pada tahap ini diamati apakah bahan baku yang akan digunakan untuk produksi sudah sesuai dengan standar mutu yang ditentukan atau belum. Ketika bahan baku yang digunakan bermutu baik maka produk yang dihasilkan juga akan baik, begitu pula sebaliknya. Pengamatan yang diperlukan berawal dari rencana dibelinya bahan baku, diterimanya bahan baku di gudang, bagaimana penyimpanannya dalam gudang hingga sesaat sebelum bahan baku digunakan untuk proses produksi.

b. Pengawasan Proses Produksi

22

c. Pengawasan Produk Jadi

Produk jadi yang keluar dari mesin produksi selanjutnya akan diperiksa kesesuaiannya dengan mutu yang telah ditentukan. Mesin yang tidak beroperasi secara optimal dapat diketahui dari produk akhir yang kurang sesuai dengan standar, dari ukuran hingga bentuk. Jika pada praktiknya terdapat produk jadi yang cacat maka produk akan dibuang atau dibuat kembali dengan mesin yang sudah dapat beroperasi dengan baik agar tidak terjadi kesalahan lagi.

d. Pengawasan Kemasan

Kemasan merupakan media pelindung produk supaya produk tetap aman hingga sampai ke tangan konsumen. Oleh karena itu perlu dilakukan pengawasan kemasan untuk memastikan bahwa mutu produk yang telah dikemas tetap sesuai dengan yang diinginkan selama transportasi (Prawirosentono, 2004).

Hubeis (2001) menyatakan bahwa pengawasan mutu dalam suatu perusahaan dilakukan untuk mendapatkan konsep utuh dan pasti dari produk akhir terkait dengan komposisi, desain, ataupun ketentuan yang sesuai dengan standar yang telah ditentukan. Tentunya standar ukuran perlu ditentukan dahulu sebelum pengawasan mutu dapat dilakukan. Apabila standar ukuran perusahaan belum dirilis maka perusahaan tidak bisa mengawasi apakah prosedur yang dilakukan sudah sesuai dengan standar atau belum.

Prawirosentono (2004) melanjutkan bahwa konsep pengawasan mutu berarti menyangkut keseluruhan atau semua kondisi produk yang diperiksa. Semua kondisi produk yang teramati dicatat sebagai hasil analisa. Selanjutnya hasil analisa tersebut dapat dijadikan sebagai acuan maupun perbaikan prosedur lebih lanjut lagi.

23

memperoleh sertifikasi ISO 9001 : 2000 (ISO 9001 versi 2000) dari badan akreditasi SGS (Societe Generale de Surveillance) International of Indonesia mengenai manajemen mutu yang baik untuk dapat menghasilkan produk bermutu baik dan sesuai standar. Hal tersebut ditunjukkan melalui slogan yang terdapat pada logo Indofood “The Symbol of Quality Foods” atau “Lambang Makanan Bermutu” yang mengandung makna bahwa hanya produk bermutu yang dihasilkan oleh PT. Indofood. Produk bermutu yang dihasilkan tidak hanya berasal dari bahan baku pilihan, melainkan juga diproses secara aman dan higienis serta memenuhi syarat kandungan gizi dan halal.

5.1.Pengawasan Mutu Bahan Baku serta Bahan Pengemas

Pengawasan mutu yang paling awal dilakukan pada PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang adalah pengawasan mutu terhadap bahan baku serta bahan pengemas oleh Quality Controller bagian Raw Material. Bahan baku serta bahan pengemas yang digunakan oleh PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang dalam memproduksi produknya adalah berasal dari perusahaan lain yang masih berada dalam satu grup perusahaan Indofood. Ketika bahan baku serta bahan pengemas tiba, yang pertama dilakukan adalah supir truk akan memberikan surat jalan kepada Quality Controller bagian Raw Material yang berisi kode produksi maupun kode batch, nomor polisi serta jumlah sampel. Jika data yang terdapat pada surat jalan sudah sesuai. Selanjutnya, dapat dilakukan analisa terhadap sampel yang meliputi bahan baku serta bahan pengemas.

Tahap analisa lanjutan yang dilakukan terdiri dari hal-hal sebagai berikut: 1. Tepung terigu

24

sampel tepung terigu di dalam gudang penyimpanan bahan baku sebelum dimanfaatkan untuk proses produksi. Akan tetapi, jika sampel tidak sesuai dengan standar yang sudah ditetapkan, maka seluruh sampel bahan baku yang telah dikirim akan dikatakan sebagai barang “reject” dan akan dikembalikan pada pemasok.

2. Minyak goreng

Setelah prosedur awal selesai dilakukan, kemudian dilakukan pengambilan sampel sesuai dengan prosedur oleh Quality Controller bagian Raw Material. Selanjutnya, dilakukan analisa secara kimia serta fisik pada sampel minyak goreng kelapa sawit. Dalam hal ini, analisa secara fisik terdiri dari pengecekan terhadap warna serta bau. Sedangkan, analisa secara kimia terdiri dari pengukuran kadar asam lemak bebas minyak yang dilakukan oleh Quality Control Analyst di dalam laboratorium.

3. Seasoning

Setelah prosedur awal usai dilakukan, maka selanjutnya dilakukan pengecekan sampel oleh Quality Controller bagian Raw Material. Pengecekan ini meliputi analisa secara fisik serta secara kimia. Analisa secara fisik meliputi pengecekan kondisi karton, etiket, serta berat sampel. Sedangkan analisa secara kimia, dilakukan oleh Quality Control Analyst dalam laboratorium yang terdiri dari pengecekan sampel seasoning secara fisik maupun organoleptik, serta pengecekan kadar asam lemak bebas dari minyak bumbu dan kadar air dari bumbu. Jika sampel seasoning yang dianalisa sudah sesuai dengan standar yang ditetapkan, maka sampel seasoning telah siap untuk dikemas bersama dengan mi instan yang telah selesai diproduksi.

4. Kemasan

25

tumpuk karton, tulisan yang usai dicetak, serta panjang, lebar, dan tinggi karton. Lalu, pada kemasan etiket, dilakukan pengecekan yang meliputi kondisi fisik etiket, kesesuaian kode produksi, komponen bahan, No. MD / SNI / Halal, kesesuaian warna, kesesuaian desain serta nama PT, kesesuaian cetakan etiket serta ukuran tebal, berat, pitch, panjang dan lebar etiket. Selanjutnya, untuk kemasan cup Pop Mie, dilakukan pengecekan yang terdiri dari kondisi fisik cup, kesesuaian cetakan, validasi No. MD / Halal, serta nama PT, dan spesifikasi berat, diameter bawah, diameter atas, tinggi, lebar bibir atas vertikal, lebar bibir, dan juga tebal dinding cup. Untuk garpu plastik, pengecekan dilakukan terhadap kondisi fisik garpu, panjang garpu serta beratnya. Sedangkan untuk seal tape, pengecekan hanya dilakukan terhadap kondisi fisik dari seal tape tersebut. Jika seluruh hasil analisa sesuai dengan standar yang ditetapkan, maka kemasan-kemasan tersebut akan disimpan dalam gudang penyimpanan karton serta etiket sebelum digunakan untuk mengemas.

Seluruh bahan baku serta bahan pengemas yang sudah lulus dari proses pengecekan dan kemudian ditemukan ketidaksesuaian dengan standar yang ada, maka akan disimpan di tempat khusus serta dilaporkan kepada atasan untuk dilakukan tindakan lebih lanjut. Seluruh bahan baku maupun bahan pengemas tidak diperbolehkan untuk disimpan terlalu lama karena masing-masing memiliki batas kedaluwarsa. Oleh sebab itu, PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang menerapkan sistem FIFO (First In First Out). Hal ini berarti, bahan baku yang memiliki tanggal kedaluwarsa lebih awal akan digunakan terlebih dahulu sehingga tidak terjadi penumpukan bahan baku yang kedaluwarsa dalam gudang penyimpanan. Sistem ini bertujuan agar kualitas bahan tetap terjaga serta tidak mengalami penurunan akibat disimpan terlalu lama.

5.2.Pengawasan Mutu Proses Produksi

26

melakukan pengecekan di tiap tahap proses produksi dari mi instan. Pengecekan tersebut dilakukan oleh QualityController bagian proses produksi pada setiap shift nya.

Pengawasan mutu pada bagian proses produksi berawal dari proses penuangan tepung ke dalam screw hingga proses pengemasan produk. Selain itu, pengawasan mutu juga dilakukan pada tahap persiapan pembuatan mi, yang meliputi proses pencampuran bahan serta pembuatan larutan alkali. Pengawasan mutu pada proses produksi mi instan terdiri dari:

1. Pengayakan Tepung

Pada tahap ini, dilakukan pengawasan mutu secara fisik oleh Quality Controller bagian lapangan (field) yang meliputi pengecekan kondisi kemasan tepung (karung), ada tidaknya cemaran atau benda asing pada tepung, dan jumlah tepung terigu yang harus ditambahkan pada tiap batch. Selain itu, juga dilakukan pengujian secara kimia oleh QualityControl Analyst di laboratorium, yaitu analisis kadar air pada adonan mi.

2. Pencampuran

Proses pengawasan mutu pada tahap ini, dimulai dari proses pencampuran tepung terigu dengan larutan alkali hingga proses penurunan adonan mi ke feeder. Proses pengawasan mutu ini dapat dilakukan secara fisik dan kimia. Pengawasan mutu secara fisik meliputi pengecekan jumlah larutan alkali yang ditambahkan, keadaan adonan, adanya cemaran atau tidak, serta waktu yang dibutuhkan untuk proses pencampuran yang dilakukan oleh Quality Controller bagian lapangan (field). Sedangkan pengawasan mutu secara kimia meliputi analisis kadar air adonan mi yang dilakukan oleh Quality Control Analyst di laboratorium.

3. Pembentukan Lembaran Adonan (Pressing)

27

4. Slitting & Waving

Pada tahap ini, hanya dilakukan pengawasan mutu secara fisik oleh Quality Controller bagian lapangan (field) yang meliputi pengecekan adanya cemaran atau tidak, jarak lipatan mi, roda gigi yang digunakan untuk pembentukan untaian mi serta kecepatan mesin dalam berputar.

5. Pengukusan

Pada tahap pengukusan, pengawasan mutu dilakukan secara fisik oleh Quality Controller bagian lapangan (field) yang meliputi pemeriksaan terhadap ada tidaknya cemaran, suhu pengukusan, tekanan uap yang masuk dan keluar, lamanya proses pengukusan serta tingkat kematangan mi.

6. Pemotongan dan Pelipatan

Pada tahap ini, dilakukan pemeriksaan mutu oleh Quality Controller bagian lapangan (field) yang melakukan pengamatan terhadap ada tidaknya cemaran pada mi, mengamati lipatan mi yang sudah simetris atau belum serta menimbang berat basah mi.

7. Penggorengan

Dalam tahap penggorengan, dilakukan pengecekan terhadap mutu secara fisik yang terdiri dari proses pengecekan suhu minyak, lamanya proses penggorengan, serta pengukuran berat mi kering dan mi basah sehingga didapatkan jumlah susut mi oleh Quality Controller bagian lapangan (field). Selain itu, pada tahap ini juga dilakukan pemeriksaan mutu secara kimia seperti pengukuran kadar asam lemak bebas minyak oleh QualityControl Analyst di laboratorium.

8. Pendinginan

28

secara organoleptik, dilakukan pengujian terhadap warna, tekstur, aroma serta rasa dari mi.

9. Pengemasan

Pada tahap ini, dilakukan pemeriksaan terhadap mutu secara fisik oleh Quality Controller bagian lapangan (field) yang meliputi pemeriksaan seperti kode produksi, kelengkapan produk, serta adanya kebocoran maupun tidak pada kemasan.

Seorang Quality Controller bagian proses produksi tidak hanya berperan dalam melakukan pengawasan mutu pada setiap prosesnya. Seorang QualityController bagian proses produksi juga bertugas untuk mengambil sampel pada setiap shift yang bertujuan untuk pemeriksaan mutu terhadap shelf life. Analisa shelf life dilakukan setiap bulan sampai produk mencapai tanggal kedaluwarsa. Dalam pengawasan mutu terhadap shelf life, dilakukan pemeriksaan yang meliputi analisa secara organoleptik, kimia serta mikroorganisme. Parameter-parameter yang diperiksa yaitu warna, aroma, kerenyahan mi, bumbu, minyak bumbu, bubuk cabe, kecap, saus sambal, bawang goreng, serta bahan pelengkap lainnya. Setelah dilakukan pemeriksaan, sampel akan dihancurkan dan dijadikan sebagai pakan ternak.

5.3.Pengawasan Mutu Produk Akhir

29

30

6. PENGAWASAN MUTU SEASONING PADA MI INSTAN

Bumbu adalah salah satu bahan yang melengkapi produk mi instan. Produk seasoning yang digunakan oleh PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang didapatkan dari PT. Indofood CBP Sukses Makmur Tbk. Divisi Food Seasoning Semarang. Seasoning terdiri dari bumbu, minyak bumbu, chili powder, sambal, kecap, bawang goreng serta solid ingredient. Produk seasoning ini selanjutnya dikemas berdasarkan jenisnya dan kemudian dimasukkan ke dalam etiket dari mi instan. Menurut Hamidah & Komariah (2014), bumbu merupakan bahan-bahan yang dapat meningkatkan aroma tanpa menghilangkan aroma dari bahan, bersifat alami serta dapat dijadikan penyedap makanan yang kemudian akan menambah penerimaan konsumen terhadap makanan. Astawan (2009) juga menambahkan bahwa, setiap komponen dari bumbu dapat menyumbangkan aroma, warna, citarasa serta penampakannya yang khas, sehingga kombinasi tersebut dapat meningkatkan selera, daya terima, serta identitas setiap produk yang diproduksi. Selain itu, Astawan (2009) juga menyatakan bahwa rempah-rempah mengandung zat antioksidan, antikanker, anti bakteri, antikapang, anti khamir, antibiotik serta antiseptik yang dapat membuat bumbu menjadi semakin awet.

6.1.Pengawasan Mutu terhadap Kehalalan Produk Seasoning

Proses pengawasan mutu yang dilakukan pada bagian seasoning meliputi pengawasan mutu secara organoleptik, fisik, maupun secara kimia. Pemeriksaan mutu secara fisik dilakukan oleh Quality Controller bagian Raw Material di gudang penyimpanan seasoning. Analisa fisik diawali dengan pengambilan sampel untuk tiap batch produk. Dalam hal ini, yang perlu diperiksa oleh Quality Controller bagian Raw Material adalah parameter dari kehalalan produk.

31

Jika kriteria ini telah sesuai dengan standar, maka dapat dilanjutkan dengan pengecekan kriteria yang lain. Akan tetapi, jika pada kriteria ini produk sudah tidak memenuhi standar, maka akan dilakukan penolakan (reject) terhadap produk secara langsung. Hal ini dikarenakan PT. Indofood CBP Sukses Makmur selalu menjamin semua produk yang dihasilkannya halal.

6.2.Pengawasan Mutu terhadap Karton Seasoning

Setelah proses pengecekan kehalalan produk usai, kemudian dilakukan pengecekan terhadap pengemas sekunder yaitu karton. Pemeriksaan yang dilakukan meliputi kondisi karton yang bersih atau tidak, tidak robek, serta tidak basah, ditemukan adanya seal karton atau tidak, kode produksi terlihat dengan jelas, cetakan kode flavor terlihat dengan jelas, adanya kode flavor yang sesuai dengan isi serta adanya kesesuaian isi produk dengan flavor yang terdapat pada karton. Apabila kriteria-kriteria ini telah sesuai dengan standar, maka dapat dilakukan pengecekan ke kriteria yang selanjutnya. Akan tetapi, jika produk tidak sesuai dengan standar dari kriteria-kriteria tersebut, maka Quality Controller bagian Raw Material dapat melaporkan hal tersebut ke atasan untuk dilakukan tindakan lebih lanjut.

6.3.Pengawasan Mutu terhadap Etiket Seasoning

32

Menurut Tainter & Grenis (2001), hal utama yang harus dilakukan dalam melakukan analisis seasoning adalah dilakukannya sampling yang diikuti dengan pengecekan label yang terdapat pada kemasan serta dilakukan pengecekan terhadap kemasan itu sendiri. Hal ini sudah sesuai dengan langkah-langkah analisa fisik utama yang dilakukan oleh Quality Controller bagian Raw Material pada produk seasoning di PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang. Tainter & Grenis (2001) juga menambahkan bahwa, selain pengecekan terhadap label serta kemasan, juga dilakukan pengecekan terhadap isi dari produk seasoning itu sendiri baik secara organoleptik maupun fisik. Hal ini juga sudah sesuai dengan prosedur serta tahap-tahap analisa terhadap seasoning yang terdapat pada PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang.

6.4.Pengawasan Mutu terhadap Isi Seasoning

Dalam hal ini, analisa terhadap isi produk akan dilakukan oleh seorang Quality Control Analyst. Parameter-parameter yang diperiksa terdiri dari hal-hal sebagai berikut:

1. Parameter Fisik

33

2. Parameter Organoleptik

Dalam analisa organoleptik, dilakukan pemeriksaan yang meliputi warna, adanya kegosongan maupun tidak pada produk bawang goreng, lalu bentuk, rasa, serta kondisi fisik yang sudah memenuhi standar ataupun belum, kerenyahan pada produk bawang goreng, serta ditemukannya ketengikan ataupun tidak pada produk seperti bawang goreng, minyak bumbu, dan serbuk koya. Jika semua produk didapati telah memenuhi standar, maka dapat dilakukan analisa yang berikutnya. Namun apabila ditemukan produk belum memenuhi standar, maka dapat dilakukan pelaporan kepada pihak atasan untuk dilakukan tindakan lebih lanjut. Prosedur yang dilakukan pada pemeriksaan secara organoleptik ini juga sudah sesuai dengan SNI 01 – 3709 – 1995 yang menyatakan bahwa syarat mutu bumbu adalah memiliki rasa serta bau yang normal. Selain itu, pengecekan terhadap parameter warna, rasa, dan aroma yang dilakukan oleh Quality Control Analyst juga sesuai dengan pernyataan Tainter & Grenis (2001) yang mengatakan bahwa, analisa fisik dapat dilakukan dengan mengambil sampel sebanyak ± 0,5 gram. Lalu, dilakukan pengamatan fisik terhadap warna, keseragaman dari seasoning, ukuran partikel, distribusi bahan, serta untuk menganalisa rasa dan aroma dapat dirasakan maupun dihirup.

6.5.Pengawasan Mutu Kimia Seasoning

34

simpan bahan pangan tersebut. Kadar air yang tinggi akan memudahkan bakteri, kapang, serta khamir untuk berkembang biak, sehingga dapat menyebabkan perubahan pada bahan pangan.

Analisa kadar air adalah salah satu hal penting yang perlu dilakukan dalam pemeriksaan terhadap bahan pangan. Hal ini dikarenakan kandungan air dalam bahan pangan yang berbentuk bubuk memiliki sifat higroskopis yang akan memengaruhi umur simpan serta mutu produk yang disebabkan oleh suhu maupun kelembaban. Seiring dengan adanya peningkatan kelembaban juga akan menyebabkan terjadinya peningkatan terhadap kadar air (Roberts & Graham, 2013).

Analisa kadar air yang dilakukan di PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang, menggunakan metode thermogravimetri. Menurut AOAC (1990), thermogravimetri merupakan metode pemanasan secara langsung dalam penentuan kadar air suatu bahan pangan, dimana dilakukan pemanasan pada suhu tertentu sehingga semua air akan menguap.

Alat-alat yang digunakan dalam metode thermogravimetri terdiri dari cawan/botol timbang, penjepit, neraca analitis, oven listrik, serta desikator. Tahap-tahap dari metode ini diawali dengan mengeringkan cawan / botol timbang di dalam oven dengan suhu 105 ± 2 ºC selama 30 menit, kemudian didinginkan di dalam desikator. Menurut Winarno (2002), adanya suhu tinggi dalam oven dapat mempercepat proses penguapan air dan berfungsi untuk mencegah terjadinya reaksi yang dapat menghasilkan air. Setelah itu, dilakukan penimbangan terhadap cawan / botol timbang kosong menggunakan neraca analitis. Sebanyak 2-5 gram sampel dimasukkan ke dalam botol timbang dan dilakukan pengeringan sampel dalam oven dengan suhu 105 ± 2 ºC selama 3 jam. Suhu yang digunakan juga telah sesuai dengan pendapat Sudarmadji et al. (2007) bahwa suhu optimal yang digunakan dalam proses penguapan air berkisar antara 100-105oC.

35

untuk menyerap sisa uap air yang belum sempurna terserap setelah proses pemanasan dengan oven. Sudarmadji et al. (2007) juga menambahkan bahwa suatu bahan yang telah dikeringkan akan bersifat lebih higroskopis (mudah menyerap air) daripada bahan asalnya. Oleh sebab itu, sebelum dilakukan penimbangan dan selama didinginkan, botol timbang akan selalu ditempatkan dalam desikator yang telah diberi zat penyerap uap air. Lalu, dilakukan penimbangan cawan/botol timbang yang berisi sampel bumbu bubuk Indomie dan Sarimi (tanpa tutup) menggunakan neraca analitis. Selain itu, Sudarmadji et al. (2007) menambahkan bahwa selama proses analisa berlangsung tidak diperbolehkan menyentuh cawan porselin maupun botol timbang dengan tangan. Hal ini bertujuan untuk mencegah terjadinya perpindahan air maupun lemak dari tangan ke cawan atau botol timbang, karena akan berpengaruh terhadap berat cawan.

Secara lebih jelas, dasar dari proses pengeringan adalah terjadinya penguapan air ke udara karena perbedaan kandungan uap air antara udara dengan bahan yang dikeringkan. Pengeringan juga bertujuan untuk mengurangi kadar air bahan sampai batas perkembangan mikroorganisme serta kegiatan enzim yang dapat menyebabkan terhambatnya pembusukan atau bahkan dapat benar-benar terhenti. Dengan demikian, bahan yang dikeringkan memiliki waktu penyimpanan yang lebih lama (Adawyah, 2008). Kemudian, kadar air bahan pangan yang diperoleh dapat dihitung menggunakan rumus:

% Kadar Air = × 100%

W0 = berat cawan kosong (g)

W1 = berat cawan + bahan sebelum dikeringkan (g) W2 = berat cawan + bahan setelah dikeringkan (g)

36

Tabel 1. Kadar Air Bumbu Sarimi dan Indomie Rasa Soto

RSTD SM

Rata-rata kadar air (%) ± SD 1,206 ± 0,149 1,432 ± 0,122

Keterangan:

RSTD: Sarimi isi 2 soto koya jeruk nipis SD: Standar Deviasi SM: Indomie rasa soto

*Hasil pengujian untuk produk seasoning baru

Tabel 2. Kadar Air Bubuk Cabe Sarimi dan Indomie Rasa Soto

RSTD SM

Rata-rata kadar air (%) ± SD 4,788 ± 0,269 4,477 ± 0,076

Keterangan:

RSTD: Sarimi isi 2 soto koya jeruk nipis SD: Standar Deviasi SM: Indomie rasa soto

*Hasil pengujian untuk produk seasoning baru

Dari Tabel 1 dan Tabel 2, didapati bahwa rata-rata kadar air bumbu untuk produk Sarimi adalah sebesar 1,206 %. Kemudian untuk produk Indomie yaitu sebesar 1,432 %. Sedangkan, rata-rata kadar air bubuk cabe untuk produk Sarimi serta Indomie secara berturut-turut yaitu sebesar 4,788 % dan 4,477 %. Hasil yang didapatkan ini sudah sesuai dengan SNI 01 – 3709 – 1995 bahwa batas kadar air maksimal bumbu bubuk adalah sebesar 12 %. Hal ini menunjukkan bahwa produk bumbu serta bubuk cabe Sarimi maupun Indomie rasa soto telah sesuai dengan spesifikasi dan Standar Nasional Indonesia (SNI). Pengujian kadar air ini, dilakukan sebanyak dua kali ulangan dan selanjutnya dirata-rata. Berdasarkan hasil yang diperoleh, pengujian terhadap kadar air yang dilakukan sebanyak dua kali ulangan cenderung tidak menghasilkan perbedaan yang signifikan. Sehingga, dapat diketahui bahwa produk bumbu dan bubuk cabe memiliki mutu yang selalu dipertahankan.

37

serta pengemasan yang tepat. Penyimpanan produk seasoning di gudang penyimpanan PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang, selalu dikondisikan dalam suasana sejuk yaitu dengan penggunaan pendingin ruangan serta tidak terkena cahaya matahari langsung. Hal ini sesuai dengan pernyataan Roberts & Graham (2013) bahwa untuk proses penyimpanan dari produk seasoning harus memiliki suhu di bawah 29,44 ºC serta kelembaban kadar air maksimal yaitu sebesar 60 %. Kestabilan suhu serta kelembaban ruangan penyimpanan harus dijaga agar terhindar dari terjadinya penggumpalan pada seasoning.

6.5.2. Kadar Asam Lemak Bebas pada Seasoning

Asam lemak bebas atau free fatty acid (FFA) merupakan salah satu indikator untuk menentukan kualitas minyak dari suatu bahan pangan. Asam lemak bebas terbentuk dari proses hidrolisis lemak dan akan bereaksi membentuk komponen volatil serta polimer (Winarno, 1997). Menurut Fellows (2000), semakin tinggi persentase dari asam lemak bebas, maka kualitas minyak menjadi semakin rendah. Hal ini disebabkan oleh adanya hidrolisis minyak maupun proses pengolahan yang kurang tepat. Kemudian, Nielsen (2010) menambahkan bahwa semakin besar bilangan asam, maka asam lemak bebas yang terkandung semakin besar pula. Sehingga, terdapatnya bilangan asam yang semakin besar akan mengakibatkan kualitas dari minyak menjadi semakin rendah.

38

(2007), tujuan ditambahkannya indikator PP adalah untuk membantu penentuan titik akhir titrasi dalam reaksi penyabunan antara asam lemak jenuh dengan larutan basa kuat seperti larutan KOH. Penggunaan larutan KOH 0,05 N yang termasuk dalam basa kuat sebagai titran sudah sesuai dengan pendapat Sudarmadji et al. (2007) yang mengatakan bahwa lemak atau minyak akan terhidrolisis dengan asam maupun basa kuat. Asam lemak tak jenuh yaitu minyak yang bereaksi dengan KOH akan membentuk radikal bebas berupa asam lemak bebas. Radikal bebas ini akan berinteraksi dengan oksigen dan membentuk hidroperoksida yang bersifat tidak stabil serta membentuk rantai yang lebih pendek serta bersifat volatil sehingga mudah menguap dan memiliki sifat asam. Kemudian, dicatat volume KOH yang digunakan dan dilakukan perhitungan terhadap kadar asam lemak bebas atau free fatty acid (FFA) menggunakan rumus:

% FFA = x 100%

Tabel 3. Kadar FFA Minyak Bumbu Sarimi dan Indomie Rasa Soto

RSTD SM

Rata-rata kadar asam lemak bebas

(%) ± SD 0,148 ± 0,010 0,147 ± 0,001

Keterangan:

RSTD: Sarimi isi 2 soto koya jeruk nipis SD: Standar Deviasi SM: Indomie rasa soto

*Hasil pengujian untuk produk seasoning baru

39

40

7. KESIMPULAN

7.1. Kesimpulan

Pengawasan mutu pada seasoning meliputi analisa secara fisik, organoleptik serta kimia.

Kehalalan produk, kondisi karton serta kondisi etiket termasuk di dalam analisa secara fisik.

Analisa terhadap isi dari seasoning dapat dilakukan secara fisik dan organoleptik.

Uji kimia seasoning terdiri dari uji kadar air serta uji asam lemak bebas (% FFA).

Kadar air pada bumbu serta bubuk cabe pada produk bermerek Sarimi dan Indomie rasa soto telah sesuai dengan SNI 01 – 3709 – 1995.

41

8. DAFTAR PUSTAKA

Adawyah, R. (2008). Pengolahan dan Pengawetan. Bumi Aksara. Jakarta.

Anwar R.W. (2012). Studi Pengaruh Suhu dan Jenis Bahan Pangan Terhadap Stabilitas Minyak Kelapa Selama Proses Penggorengan. Under Graduate, Universitas Hasanuddin.

AOAC. (1990). Official Methods of Analysis of The Association of Official Analytical Chemists, 15th Ed. AOC, Inc. Virginia.

Astawan, M. (2008). Membuat Mie dan Bihun. Penebar Swadaya. Jakarta.

Astawan, M. (2009). Sehat dengan Hidangan Kacang dan Biji-Bijian. Penebar Swadaya: Jakarta.

Badan Pengawas Obat dan Makanan Republik Indonesia. (2009). Keterangan Pers Tentang Kemasan Makanan “Styrofoam”. Jakarta. Indonesia.

Chung, M.S., Ruan, R.R., Chen, P., Chung, S.H., Ahn, T.H., & Lee, K.H. (2000). Study Caking in Powdered Foods Using Nuclear Magnetic Resonance Spectroscopy. J Appl. Spectrosc., 65:134-138.

Daintith, J. (1999). Universities Press Dictionary of Chemistry, 3rd Edition. Universities Press Limited. India.

Fellows, P.J. (2000). Food Processing Technology, Principles and Practise, 2nd Ed. Woodhead Publishing Limited. Cambridge. England.

Hambali, E., Suryani A., dan M. Rivai. (2007). Membuat Aneka Bumbu Instan Pasta. Penebar Swadaya. Jakarta.

Hamidah, S. dan K. Komariah. (2014). Resep dan Menu. Deepublish. Yogyakarta. Hou, G.G. (2010). Asian Noodles: Science, Technology, and Processing. John Wiley &

Sons, Inc. New Jersey.

42

Hubeis, M. (2001). Pemasyarakatan ISO 9000 untuk Industri Pangan di Indonesia. Buletin Teknologi dan Industri Pangan. Volume 3. Fakultas Teknologi Pertanian. IPB. Bogor.

Kaihatu, T.S. (2014). Manajemen Pengemasan. Penerbit Andi. Yogyakarta.

Ketaren, S. (2008). Pengantar Teknologi Minyak dan Lemak Pangan. Universitas Indonesia Press. Jakarta.

McKeen, L.W. (2012). Permeability Properties of Plastics and Elastomers. Elsevier, Inc. USA.

Nielsen, S.S. (2010). Food Analysis Laboratory Manual, 2nd Ed. Springer. USA.

Nitasari, L. (2003). Proses Produksi Mie Instan dan Evaluasi Perencanaan Sanitasi Perusahaan di PT. Tiga Pilar Sejahtera. UGM. Yogyakarta.

Prawirosentono, S. (2004). Filosofi Baru Tentang Manajemen Mutu Terpadu Total Quality Management Abad 21 Studi Kasus dan Analisa. Bumi Aksara. Jakarta. Puspitasari, D. (2004). Perbaikan dan Evaluasi Penerapan Sistem Manajemen Mutu

Pada Industri Pengolahan Tahu. Institut Pertanian Bogor. Bogor.

Roberts, T. & Graham, P. (2013). Food Storage Guidelines for Consumers. Department of Human Nutrition, Foods and Exercise, Virginia Tech.

Sampurno, B. (2006). Aplikasi Polimer dalam Industri Kemasan. Jurnal Sains Materi Indonesia. ISSN: 1411-1098.

SNI 01-3709-1995. Rempah-Rempah Bubuk. Badan Standardisasi Nasional.

SNI 7709-2012. Minyak Goreng Sawit. Badan Standardisasi Nasional. ICS 67.200.10. Sudarmadji, S., Bambang, H., dan Suhardi. (2007). Prosedur untuk Analisa Bahan

Makanan dan Pertanian. Liberty. Yogyakarta.

43

Suyanti. (2008). Membuat Mie Sehat Bergizi dan Bebas Pengawet. Penebar Swadaya. Jakarta.

Tainter, D.R. & A.T. Grenis. (2001). Spices and Seasonings. John Wiley and Sons, Inc. Canada.

44

9. LAMPIRAN

9.1. Perhitungan Kadar Air Bumbu Sarimi dan Indomie Rasa Soto

RSTD SM

1 2 1 2

Cawan Kosong (g) 29,0938 26,1475 27,7052 28,7061

Cawan + Sampel

RSTD: Sarimi isi 2 soto koya jeruk nipis SM: Indomie rasa soto

*Hasil pengujian untuk produk seasoning baru

9.2.Perhitungan Kadar Air Bubuk Cabe Sarimi dan Indomie Rasa Soto

RSTD SM

1 2 1 2

Cawan Kosong (g) 25,1528 28,8016 25,0283 26,8845

Cawan + Sampel

RSTD: Sarimi isi 2 soto koya jeruk nipis SM: Indomie rasa soto

*Hasil pengujian untuk produk seasoning baru

9.3.Perhitungan Kadar FFA Minyak Bumbu Sarimi dan Indomie Rasa Soto

Labu Kosong (g) Labu + Minyak (g) ml KOH FFA (%)

RSTD: Sarimi isi 2 soto koya jeruk nipis SM: Indomie rasa soto

45

9.4.Lampiran SNI

9.4.1. Standar Mutu Rempah-Rempah Bubuk

9.4.2. Standar Mutu Minyak Goreng Sawit