PROSES PRODUKSI KECAP MANIS “INDOFOOD”

DI PTINDOFOOD CBP SUKSES MAKMUR,Tbk

DIVISI FOOD SEASONING

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat–syarat gunamemperoleh gelar Sarjana Teknologi Pangan

Oleh:

KUKUH ODY ARIYO BIMO

NIM:14.I1.0069

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

HALAMAN PENGESAHAN

PROSES PRODUKSI KECAP MANIS “INDOFOOD”

DI PTINDOFOOD CBP SUKSES MAKMUR,Tbk

DIVISI FOOD SEASONING

Oleh:

Kukuh Ody Ariyo Bimo NIM:14.I1.0069

Program Studi:Teknologi Pangan

Laporan Kerja Praktek ini telah disetujui dan dipertahankan di hadapan sidang penguji padatanggal:8 Juni 2017

Semarang, 8 Juni 2017 Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata

Pembimbing Lapangan Dosen Pembimbing

Benny Andhira Dr. Ir. Lindayani, MP.

Dekan

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan yang Maha Esaatas rahmat dan karunia– Nya penulis telah melaksanakan kerja praktek periodeJanuari–Februari 2017 di PT Indofood CBP Sukses Makmur Tbkdivisi Food Seasoningdan menyelesaikan

laporankerja praktek dengan judul “Proses Produksi Kecap Manis “Indofood” di PTIndofood CBP Sukses Makmur,TbkDivisi Food Seasoning”. Kerja praktek ini dilakukan untuk memenuhi syarat salah satu mata kuliah kerja praktek pada program S1 Teknologi Pangan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang.

Selama menjalankan kerja praktek dan penulisan laporan kerja praktek ini, Penulis tidak terlepas dari bantuan, bimbingan, serta dukungan dari berbagai pihak. Oleh sebab itu, dalam kesempatan ini penulis ingin mengucapkan terimakasih kepada:

1. Ibu Dr. Victoria Kristina Ananingsih, ST., MSc.selaku Dekan Fakultas Teknologi Pertanian (FTP) Unika Soegijapranata.

2. IbuDr. Ir. Lindayani, MP.selaku dosen pembimbing, yang telah meluangkan waktu dan tenaga dalam membimbing, memberi saran, dan semangat sampai akhir penulisan laporan kerja praktek ini.

3. Bapak Usman Kamis, selaku Factory Manager di PT Indofood CBP Sukses

Makmur, Tbk divisi Food Seasoning yang telah mengizinkan penulis untuk

melaksanakan kerja praktek.

4. Bapak Bambang Mulyono selaku pihak Human resource development, Bapak

Better Sujatmoko P selaku pihak Human Resource Manager yang memberikan

kesempatan kepada penulis untuk melaksanakan kerja praktek dan memberikan bantuan selama pelaksanaan kerja praktek.

5. Bapak Benny Andhira, selaku Pembimbing lapangan dan Production Manager di

PT Indofood CBP Sukses Makmur, Tbk divisi Food Seasoning yang telah

khusus bagi penulis, sehingga penulis lebih mengerti praktek kerja di lapangan secara langsung di suatu perusahaan.

6. Bapak Endang, selaku Production supervisor departemen kecap yang telah

mendampingi penulis memahami proses fermentasi kecap di lapangan.

7. Bapak Dadang dan Bapak Utoro selaku Chief operator produksi kecap yang telah

sangat sabar dan baik dalam menjelaskan proses produksi kecap.

8. Orang Tua dan Keluarga yang telah memberikan dukungan kepada penulis sehingga kerja praktek dan pembuatan laporan kerja praktek dapat terselesaikan. 9. Seluruh karyawan produksi kecapPT Indofood CBP Sukses Makmur, Tbk divisi

Food Seasoning atas bimbingan dan penjelasannya mengenai proses produksi

kepada penulis selama pelaksanaan kerja praktek.

10. Ibu Eka, Bapak Jaya, dan Bapak Tegar yang telah mendampingi penulis selama kegiatan kerja praktek

11. Bapak Tatang yang telah memberikan informasi kepada penulis mengenai Sistem Manajemen keselamatan dan Kesehatan Kerja serta Lingkungan (SMK3L)

12. Bapak Prijo, yang telah memberikan informasi kepada penlusi mengenai GMP serta HACCP.

13. Seluruh staff dan karyawan PT Indofood CBP Sukses Makmur, Tbk divisi Food Seasoning yang telah banyak memberikan semangat dan kerja sama yang baik

selama Kerja Praktek ini berlangsung.

14. Farhan dan Nanda sebagai teman–teman sekelompok kerja praktek yang telah berjuang bersama hingga laporan kerja praktek ini dapat terselesaikan.

Tiada gading yang tak retak, demikian pula penulis menyadari bahwa masih banyak kekurangan dalam laporan kerja praktek ini dan penulis berharap semoga laporan kerja praktek ini dapatbermanfaat bagi pembaca yang pada umumnya bagi mahasiswa Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata. Segalakritik dansaran yang membangun sangat diharapkan demi kebaikan penulis di masa mendatang. Terima kasih dan Tuhan memberkati.

DAFTAR ISI

1.3.Waktu dan Tempat Pelaksanaan ... 4

2. PROFIL PERUSAHAAN ... 4

2.5. Struktur Organisasi ... 7

2.6. Sistem Ketenagakerjaan ... 8

2.7. Produk–produk Perusahaan dan Sistem Distribusi Produk... 10

2.8. Sistem Manajemen Mutu ... 11

3. SPESIFIKASI PRODUK ... 15

3.1.Jenis Produk ... 15

3.2.Kapasitas Produksi ... 16

3.3.Sistem Distribusi Produk... 16

4. PROSES PRODUKSI KECAP MANIS “Indofood”... 17

4.1.Perencanaan produksi... 17

4.2.Bahan Baku... 18

A. Bungkil Kacang Kedelai atau Deffated Soy Bean (DSB)... 18

B. Gandum... 19

4.3.Proses Produksi Kecap Manis... 24

4.3.1. Proses Fermentasi... 25

A. Sterilisasi Deffated Soy Bean (DSB)... 25

B. Roasting Gandum... 26

C. Scrumbling... 26

D. Solid State Fermentation... 27

F. Submerged Fermentation... 29

G. Pressing... 30

4.3.2. Pemasakan Kecap... 31

A. Pemasakan Sari Kedelai... 31

B. Pemasakan Gula ... 32

C. Penyaringan I... 33

D. Pasteurisasi... 34

E. Penyaringan II... 35

F. Tangki Gravitasi dan Tangki Penyimpanan... 36

4.3.3. Proses Pengemasan ... 39

A. Filling... 39

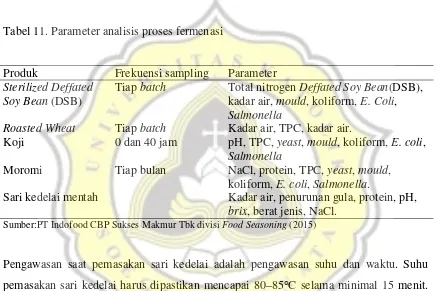

4.5.1. Pengawasan Mutu Bahan Baku... 43

4.5.2. Pengawasan Mutu Proses Fermentasi... 44

4.5.3. Pengawasan Mutu In–line Produksi... 45

4.5.4. Pengawasan Mutu Produk Jadi... 47

5. PEMBAHASAN...,... 49

5.1.Kecap Manis... 49

5.2.Mikroorganisme pada Fermentasi Kecap... 50

5.2.1. Mikroorganisme Fermentasi Koji... 50

5.2.2. Mikroorganisme Fermentasi Moromi... 51

5.3.Proses Pembuatan Kecap Manis... 51

5.3.1. Perlakuan Bahan Baku... 51

5.3.2. Fermentasi Koji... 52

5.3.3. Fermentasi Moromi... 53

5.3.4. Pressing... 54

5.3.5. Pemasakan Kedelai dan Gula... 55

5.3.6. Pasteurisasi dan Pemurnian... 56

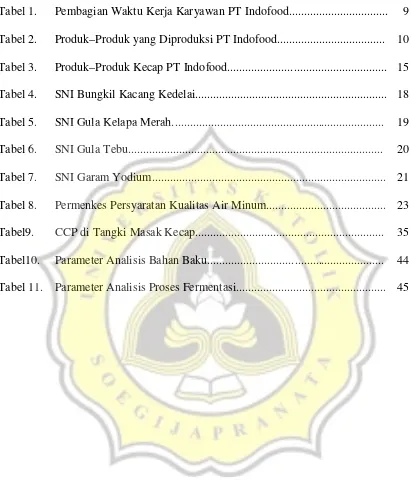

DAFTAR TABEL

Tabel 1. Pembagian Waktu Kerja Karyawan PT Indofood... 9

Tabel 2. Produk–Produk yang Diproduksi PT Indofood... 10

Tabel 3. Produk–Produk Kecap PT Indofood... 15

Tabel 4. SNI Bungkil Kacang Kedelai... 18

Tabel 5. SNI Gula Kelapa Merah... 19

Tabel 6. SNI Gula Tebu... 20

Tabel 7. SNI Garam Yodium... 21

Tabel 8. Permenkes Persyaratan Kualitas Air Minum... 23

Tabel9. CCP di Tangki Masak Kecap... 35

Tabel10. Parameter Analisis Bahan Baku... 44

DAFTAR GAMBAR

Gambar 1. Produk Indofood Kecap Manis PET 140 ml, Botol Kaca 625 ml dan

Kecap Asin 140 ml... 16

Gambar 2. Diagram Alir Proses Produksi Kecap Manis... 24

Gambar 3. Pembuatan Air Garam... 28

Gambar 4. Alur Proses Re–Work... 38

DAFTAR LAMPIRAN

Lampiran 1. Struktur OrganisasiPT Indofood CBP Sukses Makmur Tbk Food Seasoning Cabang Cibitung... 62

Lampiran 2. Standar Zoning Produksi Sari KedelaiPT Indofood CBP Sukses Makmur Tbk Food Seasoning Cabang Cibitung... 63

Lampiran 3. Standar Zoning Produksi KecapPT Indofood CBP Sukses Makmur Tbk Food Seasoning Cabang Cibitung... 64

1. PENDAHULUAN

1.1.Latar Belakang

Pada zaman sekarang, dunia berkembang secara pesat. Salah satunya yaitu pada bidang pangan, baik dari segi teknologi serta pemahaman masyarakat terhadap pentingnya makanan dalam hubungannya dengan kesehatan manusia. Oleh sebab itu, kami sebagai mahasiswa Program Studi Teknologi Pangan Universitas Soegijapranata Semarang dituntut untuk memiliki pengetahuan dan pengalaman yang luas dalam industri pangan. Selama di perkuliahan, kami mendapat berbagai macam teori dan ilmu tentang dunia industri pangan secara garis besar. Tetapi hal tersebut belum cukup, sehingga kami memerlukan praktek yang sesungguhnya melalui Kerja Praktek(KP) agar dapat mengetahui serta memahami kondisi sebenarnya di lapangan dan mendapat tambahan pengetahuan baru. Kerja praktek kami lakukan selama minimal 20 hari kerja. Penulis melakukan kerja praktek di PT Indofood Sukses Makmur, Tbk pada divisi Food Seasoning, yang berfokus pada proses pembuatan kecap manis.

Kecapmerupakan bahan penyedap berbentuk cair yang dihasilkan dari proses fermentasi kedelai sehingga dapat menghasilkan produk yang kaya akan aroma dan rasa yang tajam (Ang, et al., 1999). Kecap memiliki jenis yang beragam, di Indonesia kecap dibagi

menjadi dua jenis, yaitu kecap asin dan manis. Kecap asin memiliki karakteristik rasa asin dan lebih encer dari pada kecap manis sedangkan kecap manis memiliki karakteristik rasa manis dan relatif kental (Huang, et al., 2004).Kecap manis banyak

Dalam proses pembuatan kecap manis diperlukan perlakuan pengendalian mutu terhadap keseluruhan proses, dimulai dari bahan baku yang digunakan sampai menjadi produk akhir. Tindakan pengendalian mutu ini, diharapkan dapat menjaga mutu dari produk kecap manis agar sesuai dengan standar sampai tangan konsumen. Parameter mutu yang perlu diperhatikan dalam produksi kecap manis yaitu jumlah kandungan nitrogen pada kecap manis yang dihasilkan dan aroma serta rasa produk (Steinkraus, 2004). Tindakan pengendalian mutu juga tidak dapat menjamin keutuhan mutu produk secara keseluruhan, namun dapat menjadi salah satu tindakan pencegahan agar konsistensi dan mutu produk dapat terjaga dari berbagai faktor–faktor penyebab dari kerusakan produk.

Proses pembuatan kecap pada dasarnya terdiri atas dua tahap fermentasi, yaitu solid state fermentation dan submerged fermentation. Solid state fermentation bertujuan

untuk menghasilkan enzim–enzim hidrolitik yang dapat memecah karbohidrat dan protein pada submerged fermentation. Sedangkansubmerged fermentation bertujuan

untuk menghasilkan aroma dan cita rasa pada kecap akibat proses hidrolisis protein dan karbohidrat. Setelah melalui dua tahapan fermentasi, biji kedelai kemudian diberikan tekanan agar didapatkan ekstrak yang kemudian di pasteruisasi. Setelah di pasteruisasi, kecap siap untuk dibotolkan dan dipasarkan (ICMSF, 2012).

PT Indofood CBP Sukses Makmur Tbk divisi Food SeasoningCabang Cibitung

1.2.Tujuan

Tujuan dilakukannya kerja praktek, yaitu:

a. Menerapkan dasar–dasar teori yang telah didapatkan selama perkuliahan.

b. Menambah wawasan terutama mengenai hal–hal yang berhubungan dengan bidang pangan.

c. Mendapatkan gambaran mengenai dunia kerja dari PT Indofood Sukses Makmur, Tbk divisi Food Seasoning.

d. Mengetahui alur proses pembuatan kecap manis dari awal sampai produk akhir pada skala pabrik di PT Indofood Sukses Makmur, Tbk divisi Food Seasoning..

e. Mengetahui masalah–masalah yang timbul di lapangan dan berusaha mencari jalan keluar untuk mengatasi beberapa masalah tersebut.

f. Mengetahui penerapan Good Manufacturing Pratices pada proses produksi kecap

manis yang dilakukan PT Indofood Sukses Makmur, Tbk divisi Food Seasoning.

g. Mengetahui pengawasan mutur yang dilakukan PT Indofood Sukses Makmur, Tbk divisi Food Seasoningterhadap produk kecap manis yang dihasilkan agar

kualitasnya tetap seragam dari waktu ke waktu.

1.3.Waktu dan Tempat Pelaksanaan

Kerja Praktek ini dilaksanakan selama 20 hari kerja yang dimulai tanggal 9 Januari 2016 sampai dengan tanggal 9 Februari 2016 di PT Indofood Sukses Makmur, Tbk divisi Food Seasoning yang terletak di Jl. Kampung Jarakosta RT 05/RW 02, Desa

2. PROFILPERUSAHAAN

2.1. Sejarah Perusahaan

PT Indofood CBP Sukses Makmur Tbk didirikan pada 17 Desember 1992. Sejak awal mula berdiri, PT Indofood CBP Sukses Makmur Tbk mengalami tiga kali perubahan nama perusahaan. Pertama kali, perusahaan didirikan dengan nama PT Aneka Pangan Utama yang memproduksi bumbu instan yang didirikan di kawasan Ancol. Pada tahun 1992–1993, PT Aneka Pangan Utama pindah ke Cikopo karena saat itu tidak diperbolehkannya adanya industri di kawasan Ancol. Pada tahun 1994–1999, PT Aneka Pangan Utama berubah nama menjadi PT Caraka Pangan Sejati. PT Caraka Pangan Sejati memproduksi bumbu instan, bumbu powder, dan kecap. Kemudian pada tahun

2000, 'PT Caraka Pangan Sejati berubah nama menjadi PT Indosentra Pelangi. Pada tahun ini juga didirikan divisi saus sambah yang memproduksi saus sambal dengan merek “Indofood”. Masih dalam nama yang sama, PT Indosentra Pelangi Cibitung kemudian bekerja sama dengan PT Indosentra Pelangi Semarang untuk memenuhi kebutuhan konsumen baik di dalam maupun di luar negeri. Tahun 2005, PT Indofood Sukses makmur mulai memproduksi produk baru berupa sirup.

Sebelum berganti nama menjadi PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning, pada tahun 2005 masih dalam nama PT Indosentra Pelangi, perusahaan

bekerja sama dengan perusahaan PTNestlé Indonesia untuk meningkatkan kualitas produk dan pemasaran produk. Gabungan dari kedua perusahaan tersebut adalah PTNestléIndofood Citarasa Indonesia (NICI). Sampai saat ini, produk yang berada di

bawah pengawasan NICI adalah saus tomat, saus sambal, kecap, bumbu instant, bumbu

powder, dan saus serbaguna. Produk yang berada dalam pengawasan NICI diberikan

label dengan pita biru atau yang biasa disebut dengan “blue ribbon” yang bertuliskan

“Paduan Mutu Nestlé dan Indofood”

Pada tahun 2010, berdasarkan keputusan dari manajemen pusat Indofood dan keputusan

Gabungan dari beberapa perusahaan tersebut membentuk nama berupa PT Indofood CBP Sukses Makmur Tbk pada bulan januari 2010, PT Indosentra Pelangi berubah nama menjadi PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning. Divisi Food Seasoning terbagi di dua lokasi yang berbeda. Industri pertamanya berlokasi di

Cibitung dan yang kedua berada di daerah Semarang. Sampai saat ini, kedua industri tersebut bekerja sama untuk memenuhi kebutuhan konsumen di Indonesia maupun di luar Indonesia. Pada November 2013, NICI membuat pabrik baru di Karawang serta memindahkan plantproduksi bumbu powder ke pabrik barunya tersebut. Pemindahan plant produksi bumbu powder tersebut menyebabkan produk yang masih diproduksi

oleh PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning adalah saus sambal

dan tomat, kecap, bumbu instant, dan sirup.

2.2. Visi dan Misi Perusahaan

2.2.1. Visi Perusahaan

Visi dari PT Indofood CBP Sukses Makmur Tbk divisiFood Seasoningyaitu menjadi

perusahaan “Total Food Solutions”.

2.2.2. Misi Perusahaan

Misi dari PT Indofood CBP Sukses Makmur Tbk divisiFood SeasoningCabang

Semarang adalah:

o Memberikan solusi atas kebutuhan pangan secara berkelanjutan.

o Senantiasa meningkatkan kompetensi karyawan, proses produksi, dan teknologi.. o Memberikan kontribusi bagi kesejahteraan masyarakat dan lingkungan secara

berkelanjutan.

2.3.Sarana dan Prasarana

Bangunan pabrik divisi Food Seasoning terdiri atas lantai satu dan lantai dua. Lantai

dua hanya terdiri dari main office. Lantai satu merupakan tempat produksi dimana

terdapat area produksi kecap dan sirup, area fermentasi, produksi bumbu instan, dan produksis sambal. Pada lantai ini juga terdapat kantor personalia dan kantor factory manager, kantor PDQC, kitchen, hall pertemuan, laboratorium (kimia, mikrobiologi,

fisik organoleptik), musholla, gudang bahan baku dan gudang bahan pengemas, serta

gudang produk sirup. Pada bangunan yang terpisah, terdapat tiga gedung induk barang jadi, kantin, masjid, bengkel teknik, pengolahan air produksi, ketel uap (produksi uap panas), dan pengolahan limbah cair. Setiap departemen memiliki kantor staff sendiri

setiap kantor staff produksi, kantor staff QC,, kantor staff RM, dan kantor staff gudang

FG.

Setiap toilet memiliki wastafel yang dilengkapi dengan sabun cuci tangan dan tissue.

Setiap ruang proses produksi memilki loker dan wastafel cuci tangan. Setiap kantor dan laboratorium dilengkapi denan pendingin ruangan dan dispenser air minum. Beberapa kantor juga memiliki ruang meeting.

2.4.Lokasi dan Tata Letak

PT Indofood CBP Sukses Makmur Tbk berlokasi di Kampung Jarakosta RT 05 RW 02, Desa Sukadanau, Kecamatan Cibitung, Bekasi. Luas tanah dari PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoningadalah 7,7 Ha, dengan luas bangunan 3,8

Ha. Letak PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning letaknya sama

dengan PT Indofood CBP Sukses Makmur Tbk divisi Noodle. Namun keduanya

memiliki daerah territorial masing–masing dibatasi oleh pagar.

Pada bagian depan area pabrik terdapat gudang penerimaan raw material (RM) dan packaging material(PM). Letak gudang RM/PM yang berada di bagian depan area

membawa RM/PM di dalam pabrik sehingga dapat mengurangi kemungkinan kontaminasi terhadap produk. Kantor divisi personalia, divisi purchasing / accounting,

divisi marketing, divisi Quality Assurance (QA), divisi Quality Control dan Product Development (PD), serta ruang auditorium terletak pada sisi kanan pabrik yang mudah

dicapai dari pintu masuk pabrik.

Plant produksi kecap, bumbu powder, dan bumbu instan berada dalam satu bangunan

dengan gudang RM/PM, kantor, laboratorium, dan penelitian organoleptik terletak bersebelahan. Plant produksi sambal memiliki bangunan tersendiri yang memiliki tata

letak ruang sesuai dengan alur proses, yaitu ruang RM / PM, ruang produksi, ruang pengemasan, dan ruang Finished Good (FG). Kantin dan Musholla terletak

bersebelahan dengan bangunan produksi sambal. Tempat pengolahan limbah pabrik,

boiler, workshop, klinik, dan area parkir terletak pada bagian belakang pabrik.

2.5.Struktur Organisasi

Divisi Food SeasoningPT Indofood CBP Sukses Makmur Tbk dipimpin oleh seorang

kepala Divisi yang memiliki tugas mengawasi beberapa manager yang memimpin

masing–masing departemen. Setiap departemen dibagi lagi menjadi beberapa tingkat pekerjaan seperti administasi, supervisor dan staff. Beberapa departemen Personalia,

Departemen Finance&Accounting, Departemen Purchasing, Departemen Sales&Marketing, Departemen Teknik, Departemen Warehouse, Departemen Quality Assurance, Departemen Quality Control, Departemen Product Development,

Departemen Produksi Saus Tomat dan Saus Sambal, Departemen Produksi Kecap. Diagram Struktur Organisasi PT ICBP Sukses Makmur Tbk dapat dilihat di Lampiran 1.

Tugas dan tanggung jawab dari masing–masing departemen di PT Indofood CBP Sukses Makmur Tbk yang berhubungan dengan produksi adalah:

1. Departemen Personalia: Bertanggung jawab dalam mengendalikan kegiatan personalia yang meliputi industrial relation, administrasi kepegawaian, keamanan,

termasuk mengkoordinasi kegiatan training untuk menambah pengetahuam dan

wawasan karyawan terutama di bidang mutu, keamanan pangan, dan K3.

2. Departemen Finance&Accounting: Bertanggung jawab terhadap segala hal yang

menyangkut finansial pabrik seta dana yang dibutuhkan untuk pengembangan

plant, pajak–pajak, serta biaya produksi dan transportasi.

3. Departemen Purchasing: Melakukan kegiatan purchasing yang meliputi pembelian

RM / PM serta spare part / non spare part dan administrasi.

4. Departemen PPIC (Production Planning and Inventory Control): Mengatur

perencanaan produksi, pengadaan dan pengendaliam bahan baku, bahan kemasan, bahan setengah jadi, dan barang jadi.

5. Departemen Sales&Marketing: Bertanggung jawab untuk menangani pemasaran

dari produk–produk yang dihasilkan pabrik.

6. Departemen Teknik: Melakukan kegiatan yang berhubungan dengan departemen teknik yaitu preventive maintenance, workshop, utility, dan kalibrasi untuk

mendukung proses pencapaian sasaran perusahaan.

7. Departemen Warehouse: Melakukan kegiatan penggudangan yang meliputi

penerimaan, penyimpanan, dan pengeluaran barang sesuai prosedur untuk mendukung kelancaran proses produksi dan pengiriman barang ke distributor.

8. Departemen QA (Quality Assurance): Bertanggung jawab terhadap jaminan mutu

produk dan klaim produk yang bersangkutan terhadap pihak eksternal, baik konsumen maupun pihak–pihak lain yang bersangkutan seperti badan–badan yang memberikan sertifikasi tertentu kepada pabrik.

9. Departemen PD (Product Development): Mengembangkan potensi dan fasilitas dalam rangka menciptakan produk baru ataupun mencapai efisiensi dalam proses pembuatan produk.

10. Departemen Produksi: Memproduksi bahan baku menjadi produk akhir serta melakukan proses pengendalian selama proses produksi berlangsung.

2.6.Sistem Ketenagakerjaan

Sukses Makmur Tbk berbeda–beda sesuai dengan jabatan atau kedudukan yang diinginkan. Tenaga kerja ini dibagi menjadi 3 golongan, yaitu karyawan tetap, karyawan kontrak, dan karyawan harian. Karyawan kontrak yang dinilai baik kinerjanya dapat dijadikan karyawan tetap. Secara struktural, karyawan tetap perusahaan dibagi menjadi 4 kategori, yaitu level manager, level supervisor, level staf, dan level operatif.

PT Indofood CBP Sukses Makmur Tbk beroperasi selama enam hari dalam seminggu, yaitu selama 24 jam dari hari senin sampai jumat dan selama 6 jam pada hari sabtu. Semua tenaga kerja di PT Indofood CBP Sukses Makmur Tbk memenuhi persyaratan 40 jam kerja selama 1 minggu dari Departemen Tenaga Kerja. Pembagian waktu kerja untuk karyawan dapat dilihat pada Tabel 1.

Karyawan tetap maupun karyawan kontrak mendapatkan gaji bulanan, kecuali untuk karyawan harian atau borongan mendapat gaji harian. Karyawan yang bekerja melebihi waktu kerjanya akan diberikan tambahan gaji sesuai dengan kelebihan jam kerja karena dihitung sebagai jam lembur (SPL). Selain gaji pokok, tenaga kerja uga mendapatkan tunjangan dari PT Indofood CBP Sukses Makmur Tbk tunjangan yang diberikan adalah tunjangan kesehatan (rawat inap dan rawat jalan), tunjangan hari raya, tunjangan nikah, tunjangan transportasi (antar jemput), dan tunjangan konsumsi (satu kali makan di kantin per hari).

Tabel1. Pembagian Waktu Kerja Karyawan PT Indofood

Level Hari kerja Shift Jam Kerja Jam istirahat

Manajer, Supervisor¸ Staf,

(semua departemen kecuali Sumber: PT Indofood CBP Sukses Makmur divisi Food Seasoning (2015)

untuk hal–hal seperti cuti menikah, cuti hamil dan melahirkan, cuti karena ada keluarga yang meninggal, dan lain–lain. PT Indofood CBP Sukses Makmur Tbk juga memberikan jaminan Sosial Tenaga Kerja (JAMSOSTEK) yang meliputi jaminan kecelakaan kerja, jaminan kematian, dan jaminan hari tua. Fasilitas yang diberikan oleh PT Indofood CBP Sukses Makmur Tbk untuk karyawannya yaitu klinik kesehatan, kantin, musholla, koperasi, serta tempat istirahat dan merokok.

2.7.Produk–produk Perusahaan dan Sistem Distribusi Produk

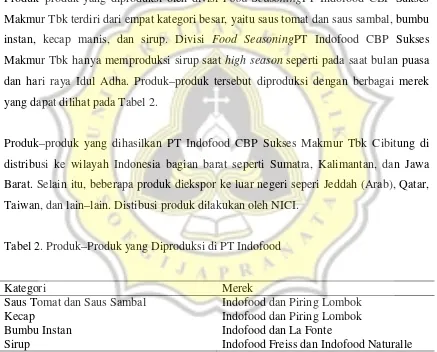

Produk–produk yang diproduksi oleh divisi Food SeasoningPT Indofood CBP Sukses

Makmur Tbk terdiri dari empat kategori besar, yaitu saus tomat dan saus sambal, bumbu instan, kecap manis, dan sirup. Divisi Food SeasoningPT Indofood CBP Sukses

Makmur Tbk hanya memproduksi sirup saat high season seperti pada saat bulan puasa

dan hari raya Idul Adha. Produk–produk tersebut diproduksi dengan berbagai merek yang dapat dilihat pada Tabel 2.

Produk–produk yang dihasilkan PT Indofood CBP Sukses Makmur Tbk Cibitung di distribusi ke wilayah Indonesia bagian barat seperti Sumatra, Kalimantan, dan Jawa Barat. Selain itu, beberapa produk diekspor ke luar negeri seperi Jeddah (Arab), Qatar, Taiwan, dan lain–lain. Distibusi produk dilakukan oleh NICI.

Tabel 2. Produk–Produk yang Diproduksi di PT Indofood

Kategori Merek

Saus Tomat dan Saus Sambal Indofood dan Piring Lombok

Kecap Indofood dan Piring Lombok

Bumbu Instan Indofood dan La Fonte

Sirup Indofood Freiss dan Indofood Naturalle

2.8.Sistem Manajemen Mutu

Sistem manajemen mutu PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning

adalah bagian dari seluruh sistem manajemen yang menerapkan kebijakan mutu. Menetapkan proses–proses yang dibutuhkan untuk menghasilkan produk yang sesuai dengan persyaratan pelanggan yang telah disepakati serta untuk memenuhi persyaratan sistem mutut ISO 9001:2008. Seluruh proses produksi dari bahan baku hingga barang jadi dilakukan sendiri oleh perusahaan menggunakan sumber daya yang dimiliki tanpa mengikutsertakan pihak luar.

Komitmen manajemen PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning

bertujuan untuk memenuhi peraturan dan regulasi mutu yang berlaku di lingkup produk yang telah ditetapkan, serta memberikan kepuasan kepada konsumen secara konsisten melalui produk–produk yang sesuai dengan persyaratan pelanggan melalui perbaikan sistem mutu yang terus menerus. Untuk mengimplementasikannya, perusahaan menetapkan kebijakan mutu dan sasaran mutu yang diinformasikan ke seluruh karyawan dan pihak lain yang berada di area PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning sehingga dipahami oleh seluruh karyawan dengan didukung oleh

penyediaan sumber daya yang memadahi dan melaksanakan tujuan manajemen dan internal audit secara berkala.

PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning selalu berusaha untuk

CONSISTENT

Consumer:Our Success Rest on Satisfying Consumer Need(Keberhasilan kita

tergantung pada kepuasan pelanggan)

Excellence:Excellence is Our Way of Life (Kesempurnaan adalah pandangan hidup kita) Innovation:Innovation is Our Key to Future Growth(Inovasi merupakan kunci

pertumbuhan di masa depan)

Staff:Reliable Staff is Our Biggest Asset(Staf yang handal merupakan asset terbesar

perusahaan)

Teamwork:Teamwork Makes a Winning Team(Kerjasama menjadikan kita sebagai

pemenang)

MAKLUMAT MUTU

Kami bertekad

Untuk hanya menghasilkan

Produk dan jasa tanpa cacat untuk semua pelanggan kami

Kami sepenuhnya memahami

Persyaratan–persyaratan untuk proses kerja

Dan kami akan mematuhi semua persyratan setiap saat

TEKAD MUTU

1. Kami menyadari bahwa mutu adalah bukti dan bukan janji

2. Kami akan melaksanakan semua persyaratan mutu yang telah ditetapkan oleh perusahaan serta regulasi pemerintah

3. Kami akan melaksanakan dengan tertib antara GMP, ISO 22000, ISO 9001, ISO 14001, Halal dan SMK3

4. Kami akan melaksanakan dengan sungguh–sungguh semua peraturan perusahaan dan PKB yang telah disepakati

5. Kami bersedia menerima sanksi–sanksi dari perusahaan, apabila terjadi penyimpangan terhadap peraturan–peraturan yang berlaku di PT Indofood CBP

PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning menerapkan FIVE S (5

S), yaitu:

- SEIRI : Membuang barang yang tidak diperlukan - SEITAN : Menyusun, merapikan yang masih diperlukan - SEISO : Membersihkan tempat

- SEIKETSU : Memelihara kebersihan

- SHITSUKE : Disiplin diri di lingkungan kerja

PT Indofood CBP Sukses Makmur Tbk menjalankan 3 sistem manajemen mutu, yaitu ISO 9001:2008:, ISO 22000:2005, dan Sistem Manajemen Keselamatan dan Kesehatan Kerja serta Lingkungan (SMK3L). ISO 9001:2008 berhubungan dengan kualitas produk, yaitu kriteria produk yang terkait dengan keinginan konsumen. Dalam menjalankan sistem ISO 9001:2008 ini, PT Indofood CBP Sukses Makmur Tbk menganut prinsip “apa yang ditulis itu dikerjakan, apa yang dikerjakan itu ditulis”, dala arti semua yang dikerjakan harus mengikuti peraturan dan manual mutu yang telah ditetapkan serta hal yang telah dikerjakan dalam produksi harus dicatat sebagai rekaman data atau dokumentasi.

ISO 22000:2005 berhubungan dengan keamanan pangan (food safety) yang juga

mencakup ISO 9001 atau bisa juga disebut dengan Food SafetyManagement System

(FSMS). FSMS terdiri atas 10 elemen, yaitu:

1. Management Commitment, yaitu komitmen untuk menciptakan kualitas dan

keamanan produk yang dtuangkan dalam slogan “CONSISTENT”, maklumat mutu

dan tekat mutu

2. Regulation Compliance, yaitu kesesuaian dengan peraturan dan perundang–

undangan yang berlaku.

3. Hazard analysis and Critical Control Point (HACCP), yaitu sistem keamanan

pangan yang bersifat pencegahan yang bertujuan untuk menghasilkan produk yang aman untuk dikonsumsi.

4. Good Manufacturing Practices (GMP), acuan dan cara pengolahan pangan yang

5. Pest Control, yaitu pengendalian terhadap hama dan serangga yang dapat

mencemari atau merusak produk.

6. Pathogen Monitoring, yaitu proses pengendalian terhadap hama dan serangga yang

dapat mencemari atau merusak produk.

7. Tracebillity, yaitu kemudahan produk untuk dilacak jika terjadi sesuatu hal yang

tidak diinginkan sehingga dapat dicari penyebabnya.

8. Calibration, yaitu kalibrasi alat yang dilakukan secara berkala untuk menjamin

kebeneran pengukuran yang dilakukan dengan alat tersebut.

9. Quality Monitoring Scheme, yaitu prosedur dan persyaratan untuk memonitor

kualitas produk.

10. Hygiene, Kebersihan yang berhubungan dengan manusia atau perorangan,

lingkungan, serta produksi yang terkait dengan kualitas dan keamanan pangan yang akan dimiliki oleh produk yang dihasilkan.

3. SPESIFIKASI PRODUK

3.1.Jenis Produk

PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning Cibitung terdiri dari

empat departemen, yaitu saus tomat dan saus sambal, bumbu instan, kecap, dan sirup. Produk–produk tersebut diproduksi dengan berbagai merek. Kecap dengan merek “Indofood” terdiri atas berbagai jenis, yaitu “Indofood Kecap Manis Premium”, “Indofood Kecap Manis Sedang” “Indofood Kecap Asin”, dan “Indofood Kecap Manis (Ekspor)” yang dapat dilihat pada Tabel 3.

Tabel 3. Produk–produk Kecap PT Indofood

No Nama Produk Volume Jenis Pengemas

1 Indofood Kecap Manis Premium 138 ml 275 ml 2 Indofood Kecap Manis (Ekspor) 140 ml

340 ml Sumber: PT Indofood CBP Sukses Makmur divisi Food Seasoning (2015)

Sumber:PT Indofood CBP Sukses Makmur Tbk

Gambar 1. Produk Indofood Kecap Manis Botol PET 140 ml, Botol Kaca 625 ml dan Kecap Asin 140 ml.

3.2.Kapasitas Produksi

PT Indofood CBP Sukses Makmur Tbk Noodle Division cabang Semarang memiliki 2 lines mesin yaitu untuk lines pengemasan botol kaca dan PETyang digunakan untuk

memproduksi kecap, baik kecap manis maupun kecap asin. Kapasitas produksi disesuaikan dengan jumlah sumber daya yang tersedia, jam kerja, dan efisiensi mesin yang beroperasi sehingga perusahaan dapat memenuhi jumlah permintaan. Secara umum, proses produksi dibagi menjadi 2shift tiap hari, dimana shift pertama pada jam

07.00–15.00, jika lembur pada jam 07.00–17.00 dan shift kedua pada jam 15.00–23.00,

jika lembur pada jam 19.00–05.00. Pada setiap shift mampu menghasilkan 1200 karton

untuk botol PET dan 2220 karton untuk botol kaca.

3.3.Sistem Distribusi Produk

Produk yang dihasilkan oleh PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning didistribusikan melalui jalur darat dan laut ke wilayah Indonesia bagian

barat, seperti Sumatra, Kalimantan, dan Jawa Barat. Selain itu ada juga produk yang di eskpor ke luar negeri seperti Qatar, Said Bawazir Trade Center (SBTC Arab), Kuwait, Dubai, dan Oman dengan menggunakan transportasi laut. PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning Cibitung juga membantu PT Indofood CBP Sukses

Makmur Tbk divisi Food Seasoning Semarang, dengan mengirimkan Sari Kedelai

4. PROSES PRODUKSI KECAP MANIS “INDOFOOD”

4.1.Perencanaan Produksi

Di PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning, perencanaan

produksi dibuat oleh departemen Product Planning and Inventory Control(PPIC)

berdasarkan dokumen order dari marketing. Dokumen order sendiri berisi Confirmation of Monthly Order (CMO) yaitu jumlah permintaan per bulan yang pasti akan terjual ke

pasaran baik di Indonesia maupun Luar Negeri. Berdasarkan CMO tersebut, PPIC

supervisor membuat daftar forecast per tiga bulan dan kebutuhan bahan baku. Setelah

membuat daftar forecast, PPIC supervisor akan membuat laporan harian produksi dari

produk sambel, kecap, dan bumbu instan. Dari laporan produksi tersebut, PPIC

supervisor mendapat angka kekurang forecast dan stock. Berdasarkan kekurangan

tersebut, PPIC terkait di masing–masing produk membuat Weekly Production Planning(WPP) dan purchasing requirement. WPP dibuat dengan mempertimbangkan

personil yang ada, bahan baku dan bahan pengemas yang tersedia, kapasitas gudang serta skala prioritas berdasarkan jumlah CMO. WPP tersebut akan didiskusikan bersama dengan pihak produksi. Diskusi yang dilaksanakan akan menentukan rencana harian produksi yaitu berapa batct yang harus dimasak, kecap akan disimpan di tangki gravitasi atau storage tank, personil yang bekerja, dan menentukan produksi dilaksanakan long shift atau short shift. Hasil rapat tersebut merupakan target yang akan dikerjakan oleh

pihak produksi.

Bahan baku yang digunakan pada pembuatan kecap manis yaitu Deffated Soy Bean

4.2.Bahan Baku

Pembelian bahan baku direncakan oleh purchasing berdasarkan permintaan PPIC.

Selanjutnya, purchase order akan dikirim kepada supplier dan suppilier akan

mengirimkan bahan baku sesuai permintaan kepada PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning. Bahan pangan seperti gula kelapa, gula tebu, sereh, dan

garam akan disimpan di warehouse raw material. Bahan pengemas seperti botol, tutup

botol, label, seal, dan kardus akan disimpan di warehouse packaging material. Bahan

baku fermentasi sepert Defatted Soy Bean(DSB) atau bungkil kacang kedelai dan

gandum disimpan di gudang silo bahan yang bersebelahan dengan ruang fermentasi berikut bahan–bahan yang digunakan selama proses prodksi kecap manis “Indofood”:

A. Bungkil Kacang Kedelai atau Defatted Soy Bean (DSB)

Deffated Soy Bean (DSB) merupakan bahan baku utama dalam pembuatan kecap

manis. Deffated Soy Bean (DSB) yang digunakan PT Indofood CBP Sukses

Makmur Tbk divisi Food Seasoning diperoleh secara impor oleh PT Jackson

Niagatama dari India. PembelianDeffated Soy Bean (DSB) dilakukan apabila

persediaan Deffated Soy Bean (DSB) di gudang silo bahan kurang dari 50

ton.Bungkil kacang kedelai memiliki baku mutu, berikut ini SNI tentang bungkil kacang kedelai, dapat dilihat pada Tabel 4.

Tabel4. SNI Bungkil Kacang Kedelai.

Jenis uji Satuan Persyaratan mutu

I II III IIII

Kadar air (maksimum) % 13 14 14 16

Butir belah (maksimum) % 1 2 3 5

Butir rusak (maksimum) % 1 2 3 5

Butir warna lain (maksimum) % 1 3 5 10

Butir keriput (maksimum) % 0 1 3 5

Kotoran (maksimum) % 0 1 2 3

B. Gandum

Gandum merupakan salah satu bahan yang digunakan pada proses fermentasi. Gandum yang berkontribusi terhadap pembentukan aroma kecap serta menambah rasa manis pada kecap. Gandum yang digunakan pada pembuatan kecap merupakan gandum dengan kadar protein minimal 9,3% yang didapat dari Bogasari. Perbandingan jumlah gandum dan Deffated Soy Bean (DSB) yang digunakan untuk

fermentasi adalah 1:1. Pembelian gandum juga dilakukan apabila persediaan gandum di gudang silo bahan kurang dari 50 ton.

C. Gula Kelapa

Gula kelapa yang digunakan dalam pembuatan kecap adalah gula kepala Purwekerto dan gula kelapa Banyuwangi yang didapat dari supplier lokal. Kombinasi penggunaan gula kelapa ini ditentukan berdasarkan formulasi yang dibuat oleh tim product development. Gula kelapa berfungsi untuk memberikan

rasa manis dan cita rasa khas kecap manis.Gula kelapa merah memiliki baku mutu, berikut SNI tentang gula kelapa, dapat dilihat pada Tabel 5.

Tabel5. SNI Gula Kelapa Merah.

Karakteristik Persyaratan

Kadar sukrosa Minimal 77%

Kadar gula reduksi Maksimal 10%

Kadar air Maksimal 10%

Kadar abu Maksimal 2%

Bagian yang tidak larut air Maksimal 1% Kadar sulfur dioksida 200ppm

Pemanis buatan Tidak ada

D. Gula Tebu

Gula tebu adalah gula yang didapat dari nira tanaman tebu (Mahmud, 2011). Penambahan gula tebu dalam pembuatan kecap manis bertujuan untuk menambah total padatan terlarut sehingga kecap yang dihasilkan sesuai dengan standar yang sudah ditentukan. Gula tebu yang didapat berasalah dari supplier Pertiwi.Gula tebu memiliki baku mutu, berikut SNI tentang gula tebu dapat dilihat pada Tabel6.

Tabel6. SNI Gula Tebu.

No. Parameter Uji Satuan Persyaratan

GKP1 GKP2

Premiks yang digunakan pada pembuatan kecap manis yaitu bahan berbentuk powder dan bahan segar. Premiks bubuk merupakan campuran dari berbagai rempah–rempah yang telah diformulasi sesuai dengan formula pembuatan kecap. Selain itu, sereh segar juga bahan segar yang digunakan pada pembuatan kecap. Sereh segar yang digunakan didapat dari Bumbu Alami dan MAJ (Maju bersama). Sereh segar hanya boleh disimpan selama 3 hari sebelum digunakan dan disimpan di dalam cold storage dengan suhu maksmal 10°C. penambahan sereh pada

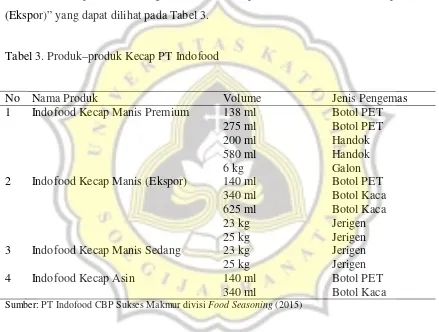

F. Garam

Pada keseluruhan produksi tetap, garam digunakan untuk pembuatan air garam dan sebagai bumbu untuk menambah rasa dari kecap. Untuk pembuatan air garam, garam yang digunakan adalah garam non yodium, sedangkan untuk yang ditambahkan saat masak kecap digunakan garam beryodium. Garam yang didapat dari supplier Saltindo dan Citam Garam.Garam memiliki baku mutu, berikut gambar SNI tentang garam dapat dilihat pada Tabel 7.

Tabel7. SNI Garam Yodium.

No Kriteria Uji Satuan Persyaratan Mutu

1 Kadar Air (H2O) % (b/b) Maks 7

2 Kadar NaCl (Natrium Klorida

dihitung dari jumlah klorida (Cl) % (b/b) adbk Maks 94, 7 3 Yodium dihitung sebagai Kalium

Yodat (KIO3)

mg.kg Min. 30

4 Cemaran Logam: mg/kg Maks 10

4.1 Timbal (Pb) mg.kg Maks. 10

4.2 Tembaga (Cu) mg/kg Maks. 10

4.3 Raksa ( Hf) mg.kg Maks. 0,1

5 Arsen (As) mg/kg Maks, 0,1.

G. Air

PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning mengolah sendiri air

yang digunakan selama proses produksi. Air yang diproduksi terbagi menjadi dua jenis, yaitu air klorin dan non–klorin. Menurut Jenie dan Rahayu (1993), air klorin merupakan air sumur yang diolah dengan menggunakan batasan residu klorin maksimum mencapai 0,5 ppm. Air klorin digunakan untuk plant produksi sambal,

air untuk toilet, musholla, dan kantin. Penambahan klorin tersebut dilakukan untuk membunuh mikroorganisme yang tidak diinginkan khusunya E. Coli (Jenie dan

Rahayu, 1993).

Produk kecap manis “Indofood” selama pengolahannya menggunakan air non– klorin. Air non–klorin merupakan air sumur yang diolah tanpa penambahan klorin. Air yang digunakan untuk pengolahan kecap manis, tidak melalui pengolahan air khusus karena diambil langsung dari sumur pada kedalaman tertentu. Standar mutur air untuk produksi, mengacu pada PERMENKES No. 492/MENKES/PER/IV/2010 tentang persyaratan Kualitas Air Minum yang dapat dilihat pada Tabel8.

Parameter mutu air diuji berdasarkan fisik, kimia, dan mikrobiologi. Berdasarkan parameter fisiknya, air dianalisis berdasarkan bentu, warna, dan aromanya. Analisis kimia berupa klorin pada air non–klorin, dilakukan oleh pihak Water Treatment

dalam tiga kali shift dan dilakukan setiap tiga jam sekali dalam waktu 24 jam.

Selain uji klorin, sampel air juga diambil untuk diuji kadar pH. Uji mikrobiologi seperti APC, Koliform, dan E. Coli dilakukan secara monitoring setiap tiga bulans

Tabel8. Permenkes Persyaratan Kualitas Air Minum.

No Jenis Parameter Satuan

Kadar Maksimum yang diperbolehkan 1. Parameter yang berhubungan

langsungdengan kesehatan a. Parameter Mikrobiologi

1) E.Coli Jumlah per 100 ml sampel 0

2) Total Bakteri Koliform Jumlah per 100 ml sampel 0 b. Kimia an–organik

4.3.Proses Produksi Kecap Manis

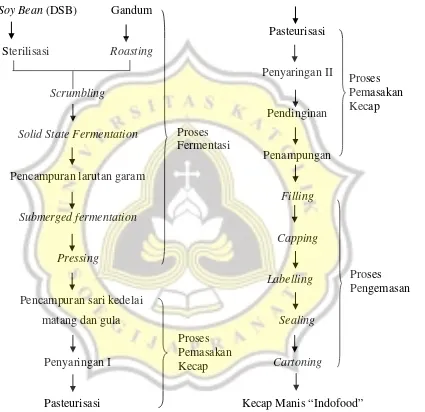

Proses produksi kecap manis “Indofood” terbagi menjadi tiga bagian besar yaitu proses fermentasi, proses pemasakan kecap, dan proses pengemasan. Diagram alir keseluruhan proses produksi kecap manis dapat dilihat pada Gambar 2.

Deffated Soy Bean (DSB) Gandum

Sterilisasi Roasting

Pasteurisasi Kecap Manis “Indofood”

Gambar 2. Diagram alir proses produksi kecap manis

4.3.1. Proses Fermentasi

A. Steriliasi Deffated Soy Bean (DSB)

Proses sterilisasi untuk 1 batch koji dilakukan dengan menggunakan 2 tangki NK cooker. Air yang digunakan setelah disaring menggunakan saringan berukuran 1

mikron. Setelah pengisian air selesai, NK cooker ditutup dan dimulai proses

perendaman selama 40 menit. Setelah 40 menit, katup steam dibuka untuk

meningkatkan temperature hingga 120–122 °C, katup steam yang masuk harus

disaring terlebih dahulu menggunak steam purifier berukuran 1 mikron. Setelah

mencapai suhu 120–122 °C, katup steamditutup dan suhu di dalam tangki

dipertahankan selama 40 menit untuk sterilisasi pada tekanan uap 1,1 –1,2 bar. Proses perendaman yang dilanjutkan dengan pemanasan bertujuan untuk menghilangkan senyawa tripsin inhibitor sekaligus menghilangkan bakteri pathogen yang terdapat pada Deffated Soy Bean (DSB). Setelah sterilisasi, katup exhaust dibuka untuk membuang udara panas selama 10 menit dan kemudian

pendinginan dilanjutkan menggunakan mesin vakum yang menyerap udara panas dengan tekanan 72 cmHg selama 15 menit. Uap panas yang diserap kemudian didinginkan dengan sistem sirkulasi air. Pendinginan bertujuan untuk menurunkan suhu hingga maksimum 65°C. setelah proses vakum selesai, Deffated Soy Bean

(DSB) matang akan dikeluarkan ke bak penampungan sementara. Dari bak penampungan sementara, Deffated Soy Bean (DSB) matang akan dialirkan

menggunakan belt conveyor menuju SS conveyor. Di SS conveyor terdapat dua sunction airpump dan dua steel conveyor putar. Sunction air pump berfungsi untuk

menyerap udara panas sehingga suhu DSB turun lagi menjadi sekitar 50°C dan

steel conveyor putar berfungsi untuk memecah Deffated Soy Bean (DSB) yang

masih berbentuk gumpalan. Proses pemasakan di NK cooker dilakukan di ruangan

B. Roasting Gandum

Proses roasting dilakukan pada gandum untuk melunakkan biji dan mengeluarkan

aroma yang berkontribusi pada cita rasa kecap manis. Dari gudang silo bahan, gandum yang telah ditimbang akan masuk ke hopper gandum mentah (kapasitas 1800 kg). dari hooper gandum mentah, gandum akan turun ke drum roasting untuk

dilakukan proses roasting. Media untuk roasting menggunakan pasir silika yang

dituang secara manual menggunakan gayung oleh operator ke dalam drum roasting

secara bertahap setaiap 1 atau 2 jam. Suhu roasting adalah 125–140°C (maksimum

150°C) dengan kecapan 5–7 kg/menit. Drum dipanaskan menggunakan burner

dengan bahan bakar gas yang didapat dari Perusahaan Gas Negara (PGN). Keluar dari drum roasting, roasted wheat akan masuk ke dalam vibrator yang didalamnya

terdapat saringan berukuran 4 mm untuk memisahkan roasted wheat dengan pasir

silika. Roasted wheat yang telah terpisah dengan pasir silika akan berjalan di cooling conveyor yang terdapat 2 sunction conveyor, roasted wheat yang akan

melewati saringan berukuran 1 cm untuk menyaring benda–benda asing yang mungkin terbawa di gandum. Selanjutnya roasted wheat akan diangkut ke disc mill

oleh elevator conveyor. Disc mill akan memecah 1 biji gandum hingga 6–8 bagian. Crushed Roasted Wheat (CRW) kemudian dibawa ke silo tepung gandum.

C. Scrumbling

Tahapan selanjutnya, Deffated Soy Bean (DSB) matang akan dicampurkan dengan

CRW dan Seed Mould. Dari silo tepung gandum, CRW akan melewati tangki yang

mengeluarkan seed mould ke atas CRW yang berjalan. Sambal terus berjalan,

campuran CRW dan seed mould akan melewati ujung SS conveyor dimana Deffated Soy Bean (DSB) jatuh menimpa campuran CRW dan seed mould.

Campuran ketiga bahan ini kemudian masuk ke mesin scrumbling. Di mesin scrumbling, campuran akan dialirkan menuju holding bucket atas. Jika holding bucket atas telah terisi penuh (sekitar 1000 kg), alas holding bucket atas akan

dibuka oleh operator sehingga campuran akan jatuh ke dalam mesin heaping. Mesin heaping berfungsi membawa campuran ke dalam ruang fermentasi koji sekaligus

D. Solid State Fermentation

Koji akan didiamkan untuk fermentasi di ruang fermentasi koji selama 40 jam. Selama fermentasi berlangsung, koji akan diaduk menggunakan mesin turning pada

jam ke 0, 17, 25, 33, dan 40. Untuk melakukan satu kali turning dibutuhkan waktu

sekitar 30 menit. Pengadukan bertujuan agar setiap bagian koji terekspos dengan udara secara rata. Selain pengadukan, temperatur di ruang koji juga harus diatur pada kisaran suhu 23–30°C agar fermentasi berjalan optimal. Untuk menurunkan suhu, air dari bak penampungan yang berada di belakang ruang koji disedot pompa ke dalam chiller untuk didinginkan. Air yang telah dingin kemudian disirkulasikan

ke mesin spray dan disemprotkan ke dalam ruang koji. Air yang disemprotkan akan

menabrak tray sehingga air turun ke bawah dan hanya udara dingin yang masuk ke dalam ruang koji. Untuk menaikkan suhu, air di bak penampungan dipanaskan dengan uap panas. Hanya udara panas yang masuk ke dalam koji, koji yang terfermentasi secara optimal akan mengalami perubahan warna dari coklat menjadi hijau keabuan.

E. Pencampuran Larutan Garam

Setelah 40 jam, koji akan dikeluarkan dari ruang koji dengan menggunakan mesin

heaping dan dilanjutkan proses pencampuran garam. Larutan garam yang

digunakan adalah larutan NaCl berkonsentrasi 23%. Mesin heaping akan

menjatuhkan koji ke holding bucket bawah yang terdapat screw untuk mendorong

koji ke belt conveyor. Koji yang berjalan akan melewati pipa berlubang horizontal

yang berada di atas belt conveyor. Air garam akan keluar dari lubang pipa tersebut

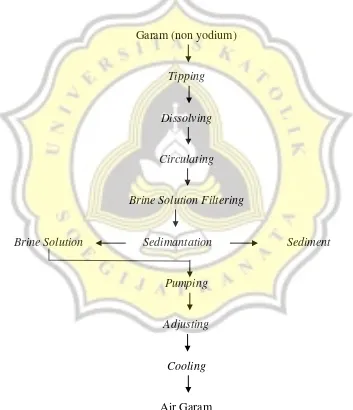

lalu jatuh ke atas koji yang berjalan. Diagram alir pembuatan air garam dapat dilihat pada Gambar 3. Koji yang telah tercampur air garam kemudian di transfer ke dalam tangki moromi menggunakan pompa.

Proses tipping adalah proses memasukkan garam ke dalam dissolving basin. Dissolving basin terdiri atas 3 area. Air garam yang berada di area III adalah air

yang akan di transfer ke tangki air garam. Pertama–tama, untuk membuat larutan garam baru, air akan diisikan melalui area I hingga seluruh dissolving basin penuh.

dinyalakan untuk membantu pelarutan garam. Setelah semua garam masuk, air dibiarkan bersirkulasi selama 2 hari hingga larutan garam menjadi homogen. Perbatasan antara area 2 dan 3 terdapat saringan berukuran 3 mm yang akan menyaring benda asing saat sirkulasi air berlangsung. Selama 2 hari proses sirkulasi, akan terjadi pengendapan lumpur secara alami sehingga air yang di transfer ke tangki dianggap sudah tidak mengandung lumpur. Tembok area 2 yang membatasi lebih tinggi dari pada area 3 sehingga lumpur akan lebih banyak tertahan pada area 2. Sanitasi dissolving basin dilakukan dengan menggunakan

pompa celup yang membung lumpur ke selokan.

Garam (non yodium)

Tipping

Dissolving

Circulating

Brine Solution Filtering

Brine Solution Sedimantation Sediment

Pumping

Adjusting

Cooling

Air Garam

Setelah 2 hari, QC akan mengambil sampel air garam untuk mengetahui konsetrasi garam. Setelah konsentrasi garam diketahui, operator akan menghitung berapa banyak air yang harus di transfer ke tangki air garam untuk mendapatkan konsentrasi 23% dalam satu tangki. Perhitungan jumlah air yang di transfer ditentukan berdasarkan rumus berikut:

V1.N1 =V2.N2 Keterangan:

V1= Volume awal (Liter)

V2= Volume yang diinginkan (Liter)

N1= Konsentrasi awal di dissoloving basin (%)

N2= Konsentrasi yang diinginkan (%)

Terdapat 2 tangki air garam di area fermentasi. Air garam akan diisikan ke tangki I terlebih dahulu. Setelah air garam di transfer ke dalam tangki, air akan ditambahkan hingga tangki penuh lalu QC akan mengukur konsentrasi garam kembali. Apabila tangki I konsentrasi garam belum sesuai, air garam akan di transfer ke tangki II dengan hasil peritungan menggunakan rumus kembali. Air garam yang telah berkonsentrasi 23% akan di transfer untuk proses discharging.

F. Submerged fermentation

Koji yang telah dicampur larutan garam akan masuk ke dalam tangki moromi. Setiap tangki moromi dapat menampung 2 batch koji. Koji akan difermentasi di

dalam tangki selama 4 bulan. Kriteria moromi yang berusia 4–5 bulan adalah beraroma manis khas kecap, memiliki konsistensi seperti pasta, dan berwarna coklat gelap. Pada hari ke–45, akan dilakukan penambahan yeast (Saccharomyces rouxxi) ke dalam tangki moromi.

Untuk pengaturan suhu, tangki moromi didesain terdiri atas 2 lapisan fiber. Diantara 2 lapisan fiber tersebut, terdapat selang plastik yang melingkari tangki dari atas hingga ke bawah. Untuk menurunkan atau menaikkan suhu, air panas atau air dingin akan dialirkan melalui selang tersebut.

G. Pressing

Moromi yang telah berumur 4 bulan selanjutnya akan masuk ke tahap pressing.

Proses pressing terbagi atas 3 tahap yaitu natural dripping (ND), pressing12”, dan pressing18”. Area pressing terbagi atas 3 area dengan masing–masing area terdapat

4 lini ND, 4 lini pressing 12”, dan 2 lini pressing 18”. Cairan moromi dari tiap

tahap penyaringan akan dialirkan ke bak penampungan cairan moromi.

Proses natural dripping adalah proses pressing dengan menggunakan gaya gravitasi

untuk mendapatkan cairan moromi (sari kedelai). Proses ini dilakukan di sebuah bak plastik yang terdiri dari 4 frame yang masing–masing berukuran 50x50 cm. Penyaringan dilakukan menggunakan filter cloth. Pertama–tama, filter cloth besar

berukuran 100x100 cm diletakkan di dasar frame, kemudian katup pipa yang mengalirkan moromi dibuka untuk mengeluarkan moromi. Setelah kurang lebih 11 liter moromi dikeluarkan, katup pipa ditutup kembali. Moromi kemudian ditutup dengan filter cloth yang lebih kecil berukuran 30x30 cm. diatas filter cloth kecil

lalu ditimpa lagi dengan filter cloth besar dan ditutup kembali dengan filter cloth

kecil begitu seterusnya hingga mencapai 25 tumpukan (untuk shift pendek) atau 50 tumpukan (untuk shift panjang). Setelah semua frame terisi, proses natural dripping

dibiarkan berlangsung hingga 24 jam.

Setelah frame ND selesai, filter cloth beserta ampasnya dipindahkan ke mesin pressing 12”, tumpukan filter cloth akan ditekan oleh piston dengan tekanan 120

bar. Pengaturan tekanan harus dilakukan bertahap agar filter cloth tidak

setting secara otomatis untuk mencapai 120 bar. Proses pressing di mesin 12” ini

berlangsung selama 24 jam

Setelah dilakukan tekanan pada mesin pressing 12”, filter cloth dan ampasnya akan

dipindahkan ke mesin pressing 18” untuk di press kembali. Perbedaan antara mesin pressing 12” dengan pressing 18” adalah pada ukuran piston dan tekanan yang

diaplikasikan. Pada mesin pressing 18” tekanan dinaikkan hingga 150 bar dan

berlangsung selama 24 jam. Cairan moromi hasil pressing 18” biasanya

mengandung minyak, maka dari itu bak penampungan untuk hasil pressing 18”

dipisahkan dengan hasil ND dan pressing 12”. Di area 18” terdapat sekat yang

ditengahnya terdapat lubang. Lubang tersebut berfungsi untuk memisahkan minyak dengan cairan moromi. Setelah bak penampungan penuh, cairan di transfer ke tangki pemasakan cairan moromi (sari kedelai).

4.3.2. Pemasakan Kecap

A. Pemasakan Sari Kedelai

Pemasakan sari kedelai merupakan pemasakan cairan moromi dari bak penampungan cairan moromi yang dialirkan menuju tangki pemasakan cairan moromi menggunakan pompa. Cairan moromi akan dipanaskan di dalam jacketed dissolving tank dengan suhu 85°C selama 15 menit. Cairan moromi yang telah

B. Pemasakan Gula

Proses pemasakan gula ini dilakukan di jacketed dissolving tankyang disebut TMG

(Tangki Masak Gula). Pemasakan di TMG berfungsi untuk menghomogenkan bahan baku pembuatan kecap dan mencapai total padatan terlarut yang sesuai dengan ketentuan. Tangki TMG dilengkapi dengan saringan berukuran 8 mm untuk menyaring sereh, plastik, batok kelapa, dan kotoran lain yang berasal dari bahan baku. Langkah pertama adalah pengisian bahan baku ke dalam tangki. Bahan baku yang dimasukkan ke dalam tangki ini adalah sari kedelai matang, gula kelapa, gula tebu, sereh, garam, dan air. Sari kedelai yang didapat dari proses pressing

merupakan sari kedelai yang masih mentah, oleh sebab itu diperlukan proses pemanasan untuk mematangkan sekaligus membunuh mikroorganisme yang terdapat di sari kedelai.

Pengisian air ke dalam TMG dilakukan menggunakan monopump. Air yang

digunakan untuk pembuatan kecap merupakan air non–klorin yang bersumber dari sumur yang berada di sekitar pabrik dengan kedalaman 250 m. sebelum masuk ke tangki, air akan disaring terlebih dahulu untuk mencegah terjadinya kontaminasi menggunakan 1 mocron cartridge. Jumlaj air yang dimasukkan diatur

menggunakan flow meter. Flow meter dilengkapi dengan telenoid untuk mengunci

dan membuka air sesuai kebutuhan. Air yang digunakan untuk pembuatan kecap manis “Indofood” adalah 900 liter. Setelah air sejumlah yang dibutuhkan masuk ke dalam tangki, agitator akan dinyalakan dan dilanjutkan dengan pengisia gula kelapa, gula tebu, garam, dan sereh ke dalam TMG. Gula kelapa, gula tebu, dan garam yang digunakan masih berada di dalam karung sehingga diperlukan bantuan katrol chain hoist untuk mengangkut karung berisi gula ke atas meja penuang gula

dan kemudian karung akan disobek oleh operator. Sereh yang dimasukkan adalah sereh segar yang masih utuh. Setelah setengah bagian gula telah dimasukkan, operator akan membuka pipa steam yang akan masuk ke external jacket pada tangki

Setelah selesai pemasakan, steam akan ditutup dan akan dilakukan pengambilan

sampel larutan kecap dari dalam tangki menggunakan gayung stainless steal untuk

diukur viskositas dan nilai total padatan terlarutnya. Suhu sampel untuk di cek adalah 30°C. standar total padatan terlarut setelah proses di TMG adalah 75–

77°brix dan 12–14 poise untuk viskositas. Permasalahan yang kadang terjadi adalah

standar total padatang terlarut yang dikehendaki tidak tercapai. Pengendalian masalah tersebut adalah dengan dilakukan pemanasan kembali atau penambahan air. Apabila viskositas dan brix terlalu rendah, makan steam akan dinyalakan

kembali dan proses pemanasan akan diteruskan selama 2–5 menit lagi. Apabila brix

terlalu tinggi, dilakukan penambahan air panas yang jumlahnya ditentukan berdasarkan rumus berikut:

Y= ((X1–X2)/X2)xV Keterangan:

Y = Volume air yang ditambahkan (Liter) X1 =°brix terbaca

V = Volume Kecap (Liter) X2 =°brix yang diinginkan

Setiap selesai satu batch pemasakan, tangki akan dibersihkan terlebih dahuu

sebelum digunakan untuk pemasakan batch selanjutnya. Setelah seluruh kecap telah

dipindahkan untuk proses selanjutnya, operator akan masuk ke dalam tangki untuk memungut sampah kasar yang tersangkut di saringan. Operator yang masuk ke dalam tangki dilengkapi dengan sarung tangan dan sepatu boot karet sehingga tidak lici. Setelah sampah dibersihkan, tangki dibilas menggunakan air biasa lalu tangki siap diisi untuk pemanasan selanjutnya.

C. Penyaringan I

Proses penyaringan I meliputi penyaringan menggunakan vibrator dan penyaringan menggunak sand cyclone. Larutan kecap dengan brix yang telah sesuai standar akan

dialirkan dari TMG ke bak penampungan I. untuk mengaliran kecap, operator akan membuka valve 4 inch sehingga kecap dapat mengalir sesuai gaya gravitasi. Bak

terdapat dua saringan kawat dengan ukuran 80 mesh dan 150 mesh. Saringan ini

berfungsi untuk memisahkan kotoran kasar dengan larutan kecap. Kotoran kasar yang biasanya tersaring pada saringan adalah ampas gula, beras, dan kerikil. Permasalahan yang kadang terjadi pada tahapan ini adalah saringan yang digunakan dapat sobek. Pengendalian masalah ini dilakukan dengan menghentikan mesin

vibrator dan kemudia mengganti saringan. Tindakan pencegahan untuk

permasalahan saringan sobek ini adalah dengan melakukan pengecekan secara visual terhadap saringan sebanyak satu kali setiap 3 batch.

Larutan kecap yang telah di saring di penyaringan I akan berjalan menuju bak penampungan II dengan bantuan gaya gravitasi. Dari bak penampungan II, larutan kecap akan dipompa masuk ke mesin sand cyclone. Mesin ini berfungsi untuk

memisahkan larutan kecap dengan pasir halus menggunakan gaya tangensial dan sentrifugal. Pasir yang tersaring di mesin ini sekitar 0,5– 1 kg pasir.

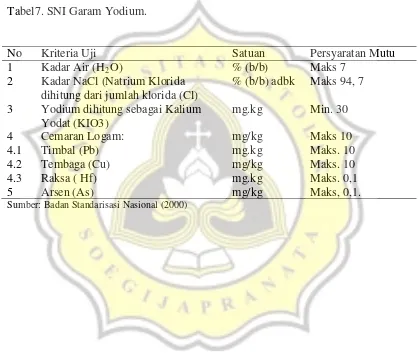

D. Pasteurisasi

Proses pasteurisasi dilakukan di Tangki Masak Kecap (TMK). Larutan kecap yang telah melewati sand cyclone akan masuk ke dalam tangki masak kecap (kapasitas

12.000 liter) untuk dimasak selama 5 menit. Selain untuk pasteurisasi, pemanasan di tangki ini juga berfungsi untuk mencampur kecap dengan premiks bumbu. Sebelum dimasukkan ke TMK, premiks bumbu dilarutkan terlebih dahulu dengan pemanasan di tangki penampungan air yang berkapasitas 1.000 liter. Setelah larut, premiks bumbu dilarutkan di TMK dan dimulai proses pasteurisasi. Proses pemindahan panas ke produk melalui uap panas yang dialirkan ke dalam external jacket. Proses pasteurisasi merupakan CCP sehingga memiliki indicator yang harus

Tabel9. CCP di tangki masak kecap

Parameter yang dipantau Suhu Waktu

Alat ukur Thermo indicator

1. Masak ulang jika suhu dan waktu pemasakan tidak tercapai.

2. Hold produk untuk rework atau

di transfer ke storage tank (jika hasil Analisa tidak sesuai standar/suhu tidak dapat di adjust)

3. Cari penyebab masalah oleh supervisor produksi.

4. Lakukan rework sesuai SOP

substandartd

5. Maintenance thermocontrol thermocouple, steam value, dan jacket tank setiap bulan

6. Pemasakan dilanjutkan atau masak ulang.

7. Cari penyebab masalah.

8. Info Prod. Spv / Shift spv.

Frekuensi Pengecekan Tiap batch Tiap batch

Sumber. PT Indofood CBP Sukses Makmur Tbk divisi Food Seasoning (2015)

E. Penyaringan II

Proses penyaringan II meliputi penyaringan menggunakan mesin separator dan

penyaringan menggunakan strainer 2 mm. apabila kecap dari TMK telah memenuhi persyaratan viskositas dan total padatan terlarut, operator akan membuka valve 3 inch untuk mengalirkan kecap ke mesin separator. Mesin separator berfungsi

untuk memisahkan kecap dengan lumpur. Di dalam separator terdapat disc yang

berputar dengan kecepatan 4.500 rpm. Separator bekerja dengan menerapkan

tempat pembuangan sampah. Limbah lumpur yang didapat dari satu batch produksi

kecap adalah sekitar 350 kg.

Setelah melewati separator, kecap akan menuju tangki penampunganseparator.

Dari tangki penampungan ini kecap akan dialirkan menuju strainer berbentuk

silinder berukuran 2 mm menggunakanmono pump. Fungsi dari streainer ini adalah

untuk memastikan tidak ada logam yang terbawa dalam kecap seperti besi dan baut peralatan. Pada saringan ini bahan–bahan yang biasanya tersaring adalah ampas gula dan gula hangus. Permasalahan yang kadang timbul pada tahapan ini adalah saringan dapat sobek. Pengendalian apabila saringan sobek adalah dengan menghentikan penyaringan dan mengganti saringan. Pencegahan untuk permasalahan saringan sobek ini adalah dengan melakukan pengecekan secara visual setiap kali ganti shift.

Kecap yang lolos strainer 2 mm kemudian akan melewati proses pendinginan

menggunakan Plate Heat Exchanger (PHE) yang di dalamnya terdapat plate

sebanyak 141 buah. Fungsi dari PHE adalah menurunkan suhu kecap dari 105°C menjadi 40°C. penurunan suhu bertujuan untuk mencegah kecap menjadi gosong (over cook). Di antara plate yang berjejer vertical terdapat empat buah pipa yang

menembus plate secara horizontal. Dua pipa untuk mengalirkan air dingin dan dua

pipa untuk mengalirkan kecap. Arah masuk air dingin dan kecap berlawanan arah.

F. Tangki Gravitasi dan Tangki Penyimpanan

Setelah melewati PHE, kecap akan ditampung dalam tangki terlebih dahulu sebelum dikemas. Penampungan sementara dilakukan di tangki gravitasi ataupun tangki penyimpanan. Kecap ditampung di tangki gravitasi apabila kecap akan segera dikemas dan tidak terjadi penyimpangan selama proses pemasakan kecap. PT Indofood CBP Sukses Makmur Tbk memiliki 13 tangki gravitasi untuk kecap. Tangki gravitasi harus tertutup rapat untuk mencegah adanya kontaminasi, oleh sebab itu, tangki gravitasi dilengkapi dengan air fan untuk mencegah penyok pada

tangki saat kecap dialirkan ke mesin filler. Pada air fan terdapat filter EU 5 untuk

adalah suatu rating berdasarkan standar internasional “Eurovent 4/5 Grading” yang menunjukan efisiensi saringan dalam menyaring udara. Range rating EU yaitu 1–14 dengan EU 14 merupakan nilai yang paling efektif.

Di dalam tangki gravitasi, kecap akan di aging selama 12 jam. Fungsi aging di

dalam tangki gravitasi adalah untuk menghilangkan busa dan menstabilkan suhu. Sebelum dialirkan ke mesin filler, kecap yang telah di aging harus memenuhi

persyaratan fisik organoleptik (aroma, rasa, tekstur) dan kimia (viskositas, total padatan terlarut) yang telah ditentukan. Apabila terjadi penyimpangan kimia, maka kecap akan ditransfer ke TMK untuk dipanaskan atau ditambahkan air. Apabila penyimpanan fisik organoleptic terjadi, maka kecap akan ditransfer ke tangki penyimpanan untuk menunggu keputusan product development.

Umur kecap di tangki gravitasi adalah maksimal 10 hari. Apabila kecap berada lebih dari 10 hari, QC akan mengambil sampel untuk melakukan Analisa. Parameter yang dianalisis adalah kimia (pH, viskositas, total padatan terlarut, kadar air, kadar sulfit, dan kadar NaCl), fisik organoleptik (Aroma, rasa, tekstur), dan mikrobiologi (kapang, koliform, E. coli, khamir). Apabila hasil analisis tidak sesuai

persyaratan yang ditentukan, maka kecap akan diberi status “hold”. Jika hasil

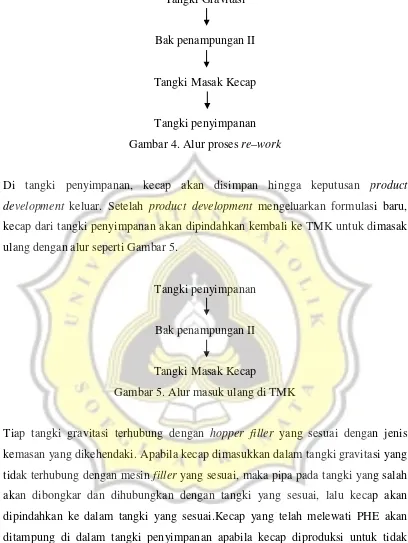

analisis menunjukkan terjadi penyimpangan mikrobiologi, maka kecap akan dipindahkan kembali ke TMK untuk dipanaskaan kembali pada suhu 90°C selama 15 menit. Jika hasil analisis menunjukkan penyimpangan pada karakteristik fisik organoleptik atau kimia, maka PD dan QC akan melakukan Analisa ulang untuk menentukan re–work. Kecap akan di re–work, lalu dipindahkan ke tangki

Tangki Gravitasi

Bak penampungan II

Tangki Masak Kecap

Tangki penyimpanan Gambar 4. Alur proses re–work

Di tangki penyimpanan, kecap akan disimpan hingga keputusan product development keluar. Setelah product development mengeluarkan formulasi baru,

kecap dari tangki penyimpanan akan dipindahkan kembali ke TMK untuk dimasak ulang dengan alur seperti Gambar 5.

Tangki penyimpanan

Bak penampungan II

Tangki Masak Kecap

Gambar 5. Alur masuk ulang di TMK

Tiap tangki gravitasi terhubung dengan hopper filler yang sesuai dengan jenis

kemasan yang dikehendaki. Apabila kecap dimasukkan dalam tangki gravitasi yang tidak terhubung dengan mesin filler yang sesuai, maka pipa pada tangki yang salah

akan dibongkar dan dihubungkan dengan tangki yang sesuai, lalu kecap akan dipindahkan ke dalam tangki yang sesuai.Kecap yang telah melewati PHE akan ditampung di dalam tangki penyimpanan apabila kecap diproduksi untuk tidak langsung dikemas atau apabila terjadi penyimpangan saat pemasakan di TMK. Tangki penyimpanan berkapasitas 23.000 liter (3 batch kecap) dan terdapat

sebanyak 65 tangki. Di tangki penyimpanan juga terdapat air fan untuk mencegah

4.3.3. Proses Pengemasan

Proses pengemasan dilakukan di ruang pengemasan. Ruang pengemasan dipisahkan menjadi beberapa bagian yaitu ruang loading botol, ruang filler, dab ruang cartooning.

Ruang loading botol adalah tempat penyimpanan botol PET yang akan digunakan untuk

mengemas kecap, tidak boleh ada kardus yang diletakkan di ruangan ini. Ruang filler

adalah ruang untuk mengisikan kecap ke dalam botol. Temperatur ruang filler

maksimum 28°C dan RH maksimul 50%. Ruang filler dirancang agar udara luar tidak

bisa masuk ke dalam. Pencegahan agar udara luar tidak masuk ke dalam dilakukan dengan pemberia plastik curtain pada setiap jalan masuk dan pemberian filter AHU

pada air conditioner. Ruang filling dilengkapi dengan udara bertekanan (positive air)

dengan minimal tekanan 1 pascal untuk menghindari masuknya pencemar ke dalam ruang filling. Ruang cartoning adalah ruang untuk koding tutup botol, pelabelan,

penyegelan, dan penyusunan kecap dalam kardus. Secara keseluruhan, proses pengemasan kecap terdiri atas filling, capping, labeling, coding, shrink sealing, dan cartoning. Kecap manis ”Indofood” botol PET dikemas menjadi ukuran 140 ml dan 275

ml, kemasan botol kaca dikemas menjadi ukuran 340 ml dan 625 ml dan kemasan

pouch 600 ml.

Dari tangki gravitasi, kecap dialirkan secara manual tanpa bantuan pompa ke hopper I. Hopper I dilengkapi dengan solenoid valve yang akan otomatis menutup aliran ke hopper I apabila hopper telah penuh. Dari hopper I kecap dilarikan ke hopper filler

dengan mono pump sambal mengisi botol PET. Hopper filler juga dilengkapi dengan solenoid valve yang apabila mesin filler berhenti atau mendapat gangguan akan

otomatis menutup jalan ke hopper filler.

A. Filling

Sebelum diisi kecap, dilakukan pembersihan botol terlebih dahulu. Botol PET akan dibershikan di dalam rinser machine. Di rinser machine terdapat lifter yang