PROSES PRODUKSI DAN EVALUASI UMUR SIMPAN

CUP NOODLE DI PT INDOFOOD CBP SUKSES MAKMUR

TBK. DIVISI NOODLE SEMARANG

KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat – syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh :

Liem Pamela Lukito

NIM : 13.70.0014

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

ii

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang oleh karena restu dan anugerah-Nya serta bimbingan dan penyertaan-Nya dapat menyelesaikan Laporan Kerja

Praktek dengan judul “Proses Produksi dan Pengawasan Umur Simpan Cup Noodle di

PT Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang”. Laporan ini

sedikit banyak ditulis dengan tujuan untuk melengkapi salah satu syarat guna memperoleh gelar Sarjana Teknologi Pangan Fakultas Teknologi Pertanian di Universitas Katolik Soegijapranata Semarang.

Sepanjang penulis mengikuti Kerja Praktek dan menulis laporan Kerja Praktek ini penulis mendapatkan pengetahuan dan ilmu, pengalaman dan semangat, serta kemampuan dan keterampilan terkait dengan pengawasan mutu di PT Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang mulai dari bahan baku hingga produk akhir. Selesainya laporan ini juga tak jauh dari peran pihak-pihak yang dengan sabar membimbing, mengarahkan dan memberi dukungan selalu selama penulis melakukan kerja praktek. Oleh karena itu, pada kesempatan ini penulis ingin mengucapkan banyak terima kasih kepada:

1. Ibu Dr. V. Kristina Ananingsih, ST, MSc. selaku Dekan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang.

2. Bapak Dr. R. Probo Y. Nugrahedi, STP, M.Sc selaku Pembimbing Akademik yang telah meluangkan banyak waktu untuk mengarahkan dan membimbing penulis. 3. Ibu Dea Nathania Hendryanti, STP. selaku Koordinator Kerja Praktek Fakultas

Teknologi Pertanian Universitas Katolik Soegijapranata Semarang yang telah membantu proses penyusunan laporan dan pelaksanaan ujian Kerja Praktek.

4. Bapak Adi selaku HRD PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle

Cabang Semarang yang sangat banyak membantu dan memberikan banyak pengarahan bagi penulis sebelum penulis melakukan kerja praktek.

iii

6. Ibu Kartikarini DP selaku Process Development and Quality Control Supervisor PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang yang membimbing dan mengarahkan penulis selama melakukan kerja praktek.

7. Bapak A. Irdiana selaku Quality Control Raw Material Supervisor PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang yang banyak memberi arahan dan petunjuk selama penulis melakukan kerja prakek.

8. Bapak Bangun Widi selaku Quality Control Raw Material Section Supervisor PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang yang telah mengarahkan, membimbing dan memberikan banyak pengetahuan bagi penulis selama kerja praktek.

9. Bapak Amal, Bapak Asmuni, Mas Radith selaku Quality Control Finsihed Good yang banyak memberikan informasi mengenai produk akhir kepada penulis selama melakukan kerja praktek.

10. Bapak Nathan, Bapak Boshido, Bapak Usman, Bapak Marno B, dan Bapak Aris selaku Quality Control Analyst di laboratorium PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang yang mau berbagi pengetahuan, pengalaman, dan memberi kesempatan kepada penulis untuk menganalisa sampel untuk keperluan data penulis.

11. Bapak Sumarno A, Bapak Budi Utomo, dan segenap karyawan di bagian gudang tepung yang dengan ramah mau berbagi banyak pengetahuan dan memberi arahan kepada penulis selama melakukan kerja praktek.

12. Bapak Ardhito, Bapak Himawan dan Bapak Budi selaku Quality Control Proses Produksi yang dengan baik hati mau memberikan informasi bagi penulis dan memberikan wawasan yang luas selama penulis melaksanakan kerja praktek.

13. Mas Ndharu dan Ibu Ambar selaku Quality Control bagian seasoning, beserta Mas Waskito, Mas Nunung dan Bapak Mur yang banyak memberikan wawasan dan informasi bagi penulis selama melakukan kerja praktek.

14. Segenap karyawan dan staf PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang yang tidak bisa penulis sebutkan satu per satu.

iv

16. Alan, Novi, dan Devi yang merupakan teman seperjuangan penulis yang sama-sama melakukan kerja praktek periode Febuari 2016 dan telah banyak membantu dan mendukung penulis selama kerja praktek dan dalam penyusunan laporan kerja praktek.

Dalam menyusun laporan ini, penulis sadar bahwa masih ada banyak kekurangan dan keterbatasan. Oleh karena itu penulis ingin meminta maaf apabila ada kesalahan, kekurangan atau hal-hal yang kurang berkenan bagi para pembaca sekalian. Penulis menerima masukan dan saran serta kritik atas laporan yang telah disusun. Penulis berharap supaya laporan ini dapat bermanfaat bagi pihak-pihak yang membutuhkan, terkhusus bagi mahasiswa Fakultas Tekknologi Pertanian Universitas Katolik Soegijapranata Semarang.

Semarang, 1 Maret 2016

v

1.3 Metode dan Kegiatan Kerja Praktek ... 1

1.4 Waktu dan Lokasi Pelaksanaan ... 2

2. PROFIL PERUSAHAAN ... 3

2.1. Sejarah Perusahaan ... 3

2.2. Letak Geografis Perusahaan ... 4

2.3. Struktur Organisasi ... 5

2.4. Ketenagakerjaan ... 7

2.5. Visi dan Misi Perusahaan... 7

vii

7.4.4. Kadar Lemak ... 48

7.4.5. Viskositas... 49

7.4.6. pH ... 49

7.4.7. Specific Gravity (Berat Jenis) ... 50

7.4.8. Aw ... 50

8. KESIMPULAN DAN SARAN ... 52

8.1. Kesimpulan ... 52

8.2. Saran ... 52

9. DAFTAR PUSTAKA ... 53

viii

DAFTAR GAMBAR

Gambar 1. Logo PT Indofood CBP Sukses Makmur Tbk. ... 8

Gambar 2. Produk Mie Instan Merk Indomie... ..9

Gambar 3. Produk Mie Instan Supermi ... 10

Gambar 4. Produk Mie Instan Sarimi ... 11

Gambar 5. Produk Mie Instan Sakura... ... 11

Gambar 6. Produk Bihun Instan Pop Bihun ... 12

Gambar 7. Produk Mie Telur Cap 3 Ayam ... 12

Gambar 8. Produk Mie Instan Pop Mie ... 13

Gambar 9. Produk Intermi ... 13

Gambar 10. Kode Produksi Mi Instan Brand Indomie ... 14

Gambar 11. Kode Produksi Cup Noodle pada Karton Pop Mie ... 14

Gambar 12. Alur Proses Produksi Mie Instan ... 21

Gambar 13. pH Meter ... 49

Gambar 14. Hidrometer ... 50

ix

DAFTAR TABEL

1 1. PENDAHULUAN

1.1 Latar Belakang

Selama kurang lebih 5 semester mahasiswa sudah dibekali dengan begitu banyak pengetahuan terkait dengan Teknologi Pangan. Namun pengetahuan saja tidaklah cukup bagi mahasiswa untuk memahami dengan benar dan tepat aplikasi dari ilmu yang didapatkannya selama 5 semester tersebut. Maka dari itu mahasiswa Universitas Katolik Soegijapranata Semarang Program Studi Teknologi Pangan juga melakukan Kerja Praktek.

Salah satu perusahaan yang penulis pilih untuk menjadi tempat tujuan dalam melakukan Kerja Praktek adalah PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle Cabang Semarang. Kesempatan untuk melakukan kerja praktek ini berlangsung selama 24 hari kerja dimulai pada tanggal 1 Febuari hingga 29 Febuari 2016. Jam kerja yang diberlakukan bagi peserta kerja praktek adalah jam 08.00 hingga jam 16.00 untuk hari Senin hingga Jumat, dan jam 07.00 hingga jam 12.30 untuk hari Sabtu.

PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle Cabang Semarang memproduksi berbagai jenis mi instan, termasuk mi instan dalam cup atau kerap disebut dengan cup noodle. Penulis memilih topik “Proses Produksi dan Pengawasan Mutu Umur Simpan

Cup Noodle Pop Mie” sebagai bahan bahasan dalam laporan ini karena penulis ingin mengetahui alur proses produksi beserta titik kritis proses produksi cup noodle serta mengetahui bagaimana prosedur pemeriksaan umur simpan produk cup noodle.

1.2 Tujuan

Tujuan kerja praktek ini adalah untuk mempelajari proses produksi Cup Noodle “Pop

Mie” beserta titik kritis dan pengendaliannya, serta untuk mengetahui prosedur

pengujian umur simpan Cup Noodle“Pop Mie”.

1.3 Metode dan Kegiatan Kerja Praktek

dengan studi pustaka dari beberapa sumber. Kegiatan yang dilakukan selama penulis mengikuti kerja praktek adalah orientasi (pengenalan peraturan perusahaan, kewajiban dan hak penulis selama mengikuti kerja praktek), praktek langsung di divisi Quality Control (tepung, pengemasan, produksi, finished good, shelf life, dan seasoning), diskusi dengan pembimbing lapangan terkait dengan bagian-bagian di atas, dan studi pustaka (mengumpulkan hasil pengamatan dan data yang kemudian dibandingkan dengan literatur).

1.4 Waktu dan Lokasi Pelaksanaan

Kerja Praktek dilakukan oleh penulis di PT. Indofood CBP Sukses Makmur Tbk. Divisi

3 2. PROFIL PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Indofood CBP Sukses Makmur Tbk awalnya berdiri dengan nama PT. Sanmaru Food Manufacturing Co. Ltd. pada tanggal 27 April 1970 yang berlokasi di Jakarta. Kemudian tanggal 31 Oktober 1987 perusahaan ini mendirikan cabang di Semarang yang diresmikan oleh Menteri Perindustrian Ir. Hartarto bersama dengan Menteri Tenaga Kerja Soedomo. Selanjutnya tanggal 1 Maret 1994 PT. Sanmaru Food Manufacturing Co. Ltd bergabung dengan anak perusahaan Indofood group menjadi PT. Indofood Sukses Makmur Tbk. yang secara spesifik merupakan perusahaan yang bergerak di bidang mi instan. Kemudian perusahaan ini beralih nama menjadi PT. Indofood CBP Sukses Makmur Tbk.

PT. Indofood CBP Sukses Makmur Tbk atau yang sering dikenal dengan Indofood ini menjadi perusahaan Total Food Solutions. Kegiatan di perusahaan ini meliputi produksi dan pengolahan bahan baku sampai menjadi produk akhir dan didistribusikan ke pasar. Salah satu grup PT. Indofood CBP Sukses Makmur Tbk adalah ICBP (Indofood

Consumer Branded Products) yang didirikan pada bulan September tahun 2009. Pendirian grup ini dilakukan melalui proses restrukturisasi internal dari Grup CBP (Consumer Branded Products) PT. Indofood Sukses Makmur Tbk.

Kegiatan usaha yang dilakukan oleh grup ini dibantu oleh divisi kemasan baik fleksibel atau karton. Beberapa kegiatan usaha yang dikelola ICBP adalah:

Mi Instan, meliputi instant bag noodles, instan cup noodles, bihun instan, dan mi telur.

Dairy, meliputi susu kental manis, krimer, susu cair, susu bubuk, mentega, dan es krim.

Makanan Ringan, meliputi makanan ringan modern dan tradisional, serta biskuit. Penyedap Makanan, meliputi kecap, saus sambal, saus tomat, bumbu instan, dan

Nutrisi dan Makanan Khusus, meliputi bubur sereal dan biskuit untuk bayi dan anak-anak, cereal snacks untuk anak-anak, minuman sereal untuk anak muda dan dewasa, susu ibu hamil dan menyusui.

Minuman, meliputi teh dan kopi siap minum, minuman berkarbonasi, jus buah, dan AMDK (Air Minum dalam Kemasan).

2.2. Letak Geografis Perusahaan

PT. Indofood CBP Sukses Makmur Tbk divisi noodle merupakan divisi yang paling besar di Indofood. Pabrik PT. Indofood CBP Sukses Makmur Tbk divisi noodle tersebar di 15 kota. Diawali dengan dibangunnya satu pabrik yang berlokasi di daerah Ancol, Jakarta yang merupakan pusat dari perusahaan tersebut, PT. Indofood CBP Sukses Makmur Tbk divisi noodle selanjutnya memiliki beberapa cabang perusahaan di dalam negeri yaitu Medan, Palembang, Lampung, Pekanbaru, Tangerang, Cibitung, Bandung, Surabaya, Semarang, Pontianak, Banjarmasin, Makasar, Jambi, dan Manado. Beberapa cabang perusahaan di luar negeri adalah Filipina, Beijing, Saudi Arabia, Siria, Malaysia, dan Afrika Selatan.

PT. Indofood CBP Sukses Makmur Tbk divisi noodle cabang Semarang ini berlokasi di Jalan Tambak Aji II / 8, Kelurahan Tambak Aji Kecamatan Ngaliyan, Semarang Barat. Perusahaan ini memproduksi mi instan siap saji yang dilengkapi dengan pengemas dan bumbu serta minyaknya. Produk yang dihasilkan didistribusikan ke wilayah DIY (Daerah Istimewa Yogyakarta) dan Jawa Tengah, meliputi Indomie, Supermi, Sarimi, Sakura, dan Nikimiku dengan varian flavor yang beragam.

Perusahaan divisi Noodle cabang Semarang memiliki luas bangunan sekitar 19.695 m2 dengan luas tanah sekitar 33.015 m2. Ditinjau dari segi geografisnya, PT. Indofood CBP Sukses Makmur Tbk Divsi Noodle Cabang Semarang ini dibatasi oleh perusahaan-perusahaan lain, seperti :

Sebelah Utara : PT. Lautan Luas Sebelah Selatan : PT. WOI

5

2.3. Struktur Organisasi

Struktur organisasi PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang terdiri dari beberapa jabatan. Pertama, branch manager yang bertugas untuk mengarahkan semua pekerjaan atau aktivitas yang berjalan di perusahaan agar mencapai tingkat kinerja yang maksimal terkait dengan dihasilkannya produk jadi yang berkualitas tinggi dengan jaminan sistem pengendalian mutu produk yang selalu dipantau dan dijaga serta dilaksanakan dengan konsisten. Tepat di bawah branch manager ada beberapa departemen yang memiliki fungsi yang berbeda-beda, yaitu:

Branch Human Resources Manager (BHRM)

Pada praktiknya BHRM memiliki tugas untuk memimpin departemen human resources

yaitu untuk merencanakan, mengkoordinir, mengarahkan dan mengendalikan aktivitas-aktivitas yang menyangkut sumber daya manusia, seperti hubungan industrial, administrasi kepegawaian dan pengupahan, jaminan sosial dan pelayanan umum yang semuanya bertujuan untuk membina tercapainya target dan sasaran perusahaan.

Purchasing Officer

Karyawan purchasing officer bertugas untuk memimpin departemen purchasing yaitu untuk melakukan pembelian kebutuhan atau barang-barang yang dibutuhkan oleh masing-masing departemen yang ada di perusahaan.

Factory Manager (FM)

Karyawan FM bertugas untuk memimpin departemen manufacturing yaitu merencanakan, mengarahkan, mengkoordinir, dan mengendalikan segala aktivitas

manufacturing, yaitu:

a. Production Planning and Inventory Control (PPIC)

Karyawan PPIC dipimpin oleh seorang PPIC supervisor. Tugas dari PPIC adalah membuat atau merencanakan jadwal produksi yang didasarkan pada jumlah pesanan yang terkonfirmasi (confirmed weekly order) dan mengatur tingkat tersedianya bahan baku dan produk akhir sehingga standar buffer stock tetap seimbang.

b. Teknik

dengan teknik, baik itu perawatan atau perbaikan mesin. Hal tersebut bertujuan untuk menjamin kelancaran jalannya mesin produksi beserta sarana penunjangnya. c. Production

Karyawan bagian produksi dipimpin oleh production supervisor yang membawahi 3 production shift supervisor. Tugasnya adalah untuk merencanakan, mengkoordinasikan, dan mengendalikan semua kegiatan yang berjalan pada proses produksi sesuai dengan standar yang telah ditetapkan dan menjadi syarat serta mempertahankan agar proses produksi berjalan dengan meminimalkan bahan baku yang terbuang dan penggunaan semaksimal, efektif dan efisien.

d. Warehouse

Karyawan bagian warehouse dipimpin oleh warehouse supervisor yang terdiri dari

warehouse raw material supervisor dan warehouse finish goods supervisor. Tugasnya adalah untuk merencanakan, mengendalikan, dan mengkoordinasikan seluruh aktivitas di dalam gudang sehingga beberapa target seperti jumlah barang yang akurat, utuh, dan aman dapat tercapai.

Branch Proces Development and Quality Control Manager (BPDQCM)

BPDQCM merupakan pemimpin dari PDQC (process development quality control) yang tugasnya adalah mengendalikan mutu baik incoming, process, maupun outgoing

serta marketaudit.

Finance & Accounting Manager (FAM)

Departemen finance & acounting dipimpin oleh FAM. Tugasnya berkaitan dengan perencanaan dan pengendalian seluruh aktivitas yang berkaitan dengan keuangan, menyajikan laporan dan analisa keuangan dengan tujuan untuk mendukung seluruh aktivitas operasional perusahaan.

Area Sales & Promotion Manager (ASPM)

7

2.4. Ketenagakerjaan

PT. Indofood CBP Sukses Makmur Tbk Divisi Noodle Semarang memiliki karyawan sebanyak kurang lebih 800 orang. Jumlah karyawan didasarkan pada turn over

karyawan. Perusahaan ini memberlakukan jam kerja pada umumnya adalah 6 hari seminggu dengan 7 jam kerja dalam satu hari dan 40 jam dalam satu minggu baik dinas normal ataupun shift (bergilir). Namun perusahaan ini juga memberlakukan 5 hari kerja seminggu dengan jam kerja selama 8 jam.

2.5. Visi dan Misi Perusahaan

PT. Indofood CBP Sukses Makmur Tbk divisi Noodle Cabang Semarang mempunyai visi dan misi yang realistik, spesifik, dan meyakinkan. Visi dan misi tersebut merupakan penggambaran citra, nilai, arah dan tujuan untuk masa depan perusahaan.

Visi Perusahaan

Visi dari PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang adalah menjadi perusahaan penyedia makanan bermerek dan bermutu bagi jutaan konsumen di Indonesia dan juga di berbagai penjuru dunia.

Misi Perusahaan

Misi dari PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang adalah:

Senantiasa meningkatkan kompetensi karyawan kami, proses produksi kami, dan teknologi kami.

Menyediakan produk yang berkualitas tinggi, inovatif dengan harga terjangkau, yang merupakan pilihan pelanggan.

Memastikan ketersediaan produk bagi pelanggan domestik maupun internasional.

Memberikan kontribusi dalam peningkatan kualitas hidup bangsa Indonesia, khususnya dalam bidang nutrisi.

Nilai Perusahaan

Nilai perusahaan PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Semarang

adalah ”Dengan disiplin sebagai falsafah hidup; Kami menjalankan usaha kami dengan

menjunjung tinggi integritas; Kami menghargai seluruh pemangku kepentingan dan secara bersama-sama membangun kesatuan untuk mencapai keunggulan dan inovasi

yang berkelanjutan.”

2.6. Logo Perusahaan

Logo perusahaan (Gambar 1.) terdiri dari dua warna dasar, yaitu merah dan biru. Kemudian dilengkapi dengan pencitraan grafis meliputi warna dan huruf. Warna yang menjadi dasar dari logo perusahaan memiliki arti, yaitu warna merah memiliki arti semangat. Sedangkan warna biru menggambarkan geografis Indonesia sebagai negara yang memiliki banyak pulau atau yang seringkali disebut dengan negara kepulauan.

9 3. SPESIFIKASI PRODUK

3.1. Jenis Produk

Terdapat beberapa brand produk yang diproduksi oleh PT. Indofood CBP Sukses Makmur Tbk divisi Noodle Cabang Semarang. Mie instan yang diproduksi meliputi Indomie, Supermi, Sarimi, Sakura, dan Pop Mie. Produksi mi instan dengan brand yang berbeda dikarenakan target konsumen yang dituju juga berbeda ditinjau dari segmen ekonomi. Masing-masing brand tersebut memiliki karakteristik masing-masing, yaitu:

a. Indomie

Indomie merupakan salah satu merek mi yang pertama kali muncul tahun 1972 dengan rasa Indomie kuah kaldu ayam. Kemudian permintaan pasar akan produk Indomie terus meningkat sehingga pada tahun 1982 dimunculkan produk Indomie kuah kari ayam. Selanjutnya tahun 1983, Indomie goreng mulai muncul. Produk Indomie juga mengandung fortifikasi mineral dan vitamin seperti A, B1, B6, B12, niasin, asam folat, dan zat besi. Beberapa varian Indomie sendiri adalah My Noodlez (rasa rumput laut, rasa salmon teriyaki, rasa pizza cheese), Mi goreng rasa iga penyet, rasa cabe ijo, jumbo rasa ayam panggang, dan ayam spesial. Produk-produk merek Indomie dapat dilihat pada gambar 2. di bawah ini.

b. Supermi

Supermi merupakan salah satu brand yang diikuti dengan beberapa kali pergantian kemasan. Pergantian ini semakin disesuaikan dengan sajian yang modern dan menarik. Awalnya Supermi diproduksi tahun 1968 oleh PT. Indofood yang kemudian di tahun 1976 Supermi hadir dengan rasa kaldu ayam. Supermi muncul terlebih dahulu ke pasar dibandingkan dengan Indomie, sebagai mi instan serbaguna dan setelah dikeluarkannya Indomie, sebagai mie instan berbumbu. Selanjutnya di tahun 2008 Supermi kembali memasuki pasar dengan produk barunya berupa Supermi go, yaitu gobang, goso, dan gokar. Tahun 2013 Supermi juga mengeluarkan produk Supermi ayam spesial. Beberapa variasi supermi lainnya adalah Supermi sop buntut, semur ayam, ayam bawang, semur ayam pedas, sup sayuran, baso sapi, soto, kari ayam, supermi goreng, dan Supermi mie goreng rasa ayam (Gambar 3).

Gambar 3.Produk Mi Instan Supermi

c. Sarimi

11

Gambar 4.Produk Mi Instan Sarimi

d. Sakura

Sakura merupakan salah satu merek mi instan yang memiliki moto ”Cocok Harganya,

Cocok Rasanya”. Mi instan ini terdiri dari 2 variasi, yaitu mi instan goreng dan sup.

Variasi rasanya adalah Sakura ayam kecap pedas, Sakura soto ayam, Sakura baso sapi, Sakura ayam bawang, Sakura ayam spesial, Sakura sup ayam, Sakura kaldu ayam dan Sakura mi goreng. Produk mi instan Sakura dapat dilihat pada gambar 5.

Gambar 5.Produk Mie Instan Sakura

e. Pop Bihun

Gambar 6.Produk Bihun Instan Pop Bihun

f. Mi Telur Cap 3 Ayam

Mi Telur Cap 3 Ayam memiliki 3 keunggulan dalam bentuk, tekstur dan tidak adanya tambahan bahan pengawet. Mi ini mudah diolah sehingga dapat digunakan untuk memasak makanan sehari-hari. Produk ini diproses menggunakan suhu tinggi sehingga kadar air menjadi rendah. Kadar air yang rendah dapat mencegah mikroorganisme pembusuk tumbuh dan berkembang. Terdapat 2 variasi mi yang perbedaannya terletak pada bentuknya, yaitu Mi Telur 3 Ayam bungkus kuning dengan bentuk keriting dan Mi Telur 3 Ayam bungkus merah dengan bentuk bulat (Gambar 7).

Gambar 7.Produk Mie Telur Cap 3 Ayam

g. Pop Mie

13

dengan beberapa varian rasa yang berbeda. Beberapa produk Pop Mie dapat dilihat pada gambar 8.

Gambar 8.Produk Mi Instan Pop Mie

h. Intermi

Intermi merupakan salah satu mi instan yang memiliki varian rasa yaitu kaldu ayam, baso sapi, dan goreng. Intermi merupakan produk mi instan yang sudah terstandarisasi melalui SNI (Standar Nasional Indonesia), halal berdasarkan MUI (Majelis Ulama Indonesia). Produk Intermi rasa baso sapi dapat dilihat pada gambar 9.

Gambar 9.Produk Intermi

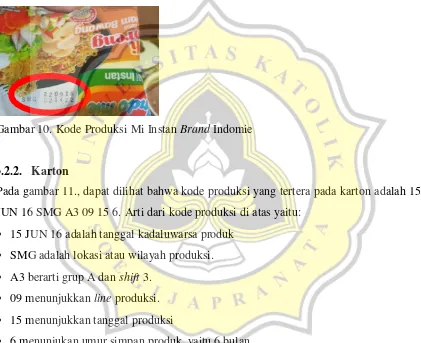

3.2. Kode Produksi

3.2.1. Etiket

22 09 16 adalah tanggal expired, yang menunjukkan tanggal terakhir produk tersebut boleh dikonsumsi.

SMG adalah wilayah di mana produk tersebut diproduksi.

C2 menunjukkan grup C pada shift 2.

14 menunjukkan nomor mesin pengemas (packing).

22 menunjukkan tanggal produksi.

8 menunjukkan umur simpan produk, yaitu 8 bulan.

Gambar 10.Kode Produksi Mi Instan Brand Indomie

3.2.2. Karton

Pada gambar 11., dapat dilihat bahwa kode produksi yang tertera pada karton adalah 15 JUN 16 SMG A3 09 15 6. Arti dari kode produksi di atas yaitu:

15 JUN 16 adalah tanggal kadaluwarsa produk

SMG adalah lokasi atau wilayah produksi.

A3 berarti grup A dan shift 3.

09 menunjukkan line produksi.

15 menunjukkan tanggal produksi

6 menunjukan umur simpan produk, yaitu 6 bulan.

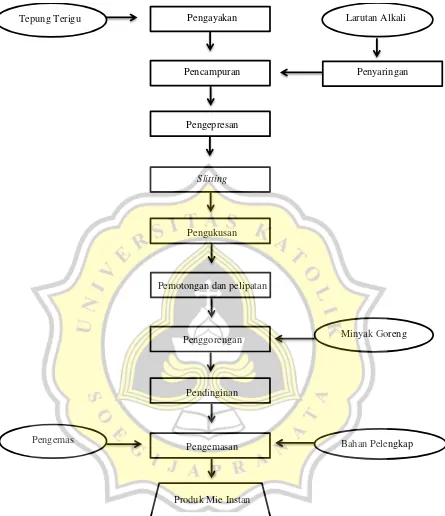

15 4. PROSES PRODUKSI

Proses produksi merupakan suatu kegiatan untuk mengubah bahan baku menjadi produk jadi dengan nilai tambah dan fungsi yang lebih tinggi untuk memenuhi kebutuhan konsumen. Proses produksi mie instan di PT. Indofood CBP Sukses Makmur Tbk. Divisi Noodle Cabang Semarang didukung dengan 12 line mesin produksi, dimana line

9 diperuntukkan untuk proses produksi Pop Mie. Jumlah produk akhir yang dihasilkan dirancang oleh bagian PPIC yang bertugas untuk mengatur jadwal produksi yang disesuaikan dengan permintaan pasar.

4.1. Bahan Baku

4.1.1. Tepung

Menurut Astawan (2008) tepung terigu berasal dari biji gandum (Triticum vulgare) yang dihancurkan dan digiling. Ketika berada dalam suatu larutan yang mengandung air, terigu akan membentuk gluten yang bersifat elastis. Gluten merupakan protein utama dalam tepung terigu yang memiliki manfaat bagi pembuatan mie. Gluten ini dapat membentuk struktur tiga dimensi sebagai pembentuk kerangka (Nitasari, 2003). Keelastisan ini diharapkan dalam pembuatan mi karena adonan yang elastis menjadikannya tidak mudah putus pada tahap pemasakan dan pencetakan.

4.1.2. Air

Astawan (2008) menyatakan bahwa air yang digunakan dalam proses pembuatan mie instan ditambahkan sebagai media pengembang akibat reaksi gluten dengan karbohidrat. Selain itu air digunakan juga sebagai pelarut garam dan pembentuk sifat elastis dan kenyal dari gluten. Air yang digunakan dalam proses produksi mi instan adalah air bersih. Sutomo (2008) menambahkan bahwa air yang baik untuk proses produksi mi instan memiliki kisaran pH 6-9. Selain derajat keasaman, beberapa parameter lain seperti bebas dari cemaran bakteri coliform, warna, bau dan rasa air yang digunakan juga penting untuk menentukan kelayakan dari air tersebut. Jumlah air yang ditambahkan sebaiknya ada pada rentang 28-38% dari campuran bahan yang akan dicampur. Jika melebihi 38% maka adonan cenderung lengket. Sedangkan apabila kurang dari 28% maka adonan cenderung rapuh. Menurut SNI 01-3553-1994 mengenai Syarat Mutu Air, air yang layak digunakan adalah air yang tidak berbau, rasa normal, dan kekeruhan maksimal 5 NTU (Nephelometric Turbidity Unit) serta berada pada kisaran pH 6,5 hingga 9.

4.1.3. Minyak Goreng

Menurut Anwar (2012) minyak goreng digunakan sebagai media penggoreng bahan pangan, termasuk mi instan. Fungsi minyak goreng adalah sebagai penghantar panas, menambahkan rasa gurih pada bahan dan juga menambah kalori pada bahan. Minyak goreng yang digunakan dalam pembuatan mi instan di perusahaan ini adalah minyak RBDPO (Refined, Bleached, Deodorized Palm Oil) yang memiliki tekstur (kekentalan) seperti bubur. Menurut Hambali et al. (2007) minyak RBDPO merupakan minyak inti sawit yang sudah melalui proses ekstraksi (pengepresan) dan pemurnian (degumming, refining, bleaching, deodorized) maupun penghilangan bau. Minyak ini memiliki ciri-ciri kandungan asam lemak bebas maksimal 0,3%, bilangan peroksida maksimal 0% dan kadar air maksimal 0,1%.

4.1.4. Larutan Alkali

17

kenyal, memperbaiki kecerahan warna pigmen terigu. Namun larutan alkali yang digunakan perlu diperhatikan kadarnya karena larutan alkali yang terlalu tinggi dapat menjadikan mi berbau tidak sedap. Walaupun berdasarkan pustaka, larutan alkali yang semakin tinggi ditambahkan ke dalam adonan akan membuat mi semakin keras dan kenyal. Larutan alkali yang digunakan dalam proses pembuatan mi instan terdiri dari pewarna, antioksidan, pengemulsi, pengatur keasaman, pengental, dan penguat rasa. Pembuatan larutan alkali dilakukan pada 2 tangki, dengan kondisi yaitu tangki pertama digunakan untuk membuat larutan alkali sedangkan tangki kedua mengandung larutan alkali yang sudah siap digunakan untuk proses produksi mi instan.

4.2. Proses Produksi

4.2.1. Screening

Pada tahap ini tepung dituangkan ke screw. Tepung yang digunakan beraneka ragam dengan komposisi tepung yang berbeda-beda untuk tiap jenis atau brand mi instan yang diproduksi. Tepung yang dituang ke screw akan mengalami pengayakan oleh pengayak dan selanjutnya dihisap menuju ke mixer dengan menggunakan pipa hisap. Pengayakan dilakukan menggunakan screw conveyor dengan ukuran lubang ayakan 20 mesh selama kurang lebih 12 hingga 15 menit. Tahap ini dilakukan di gudang tepung dengan pekerja laki-laki yang dilengkapi oleh alat-alat seperti masker kain, topi penutup kepala, sarung tangan, sepatu dan juga supporter. Penggunaan supporter ini diwajibkan untuk melindungi alat vital pekerja dari kegiatan angkat beban terigu. Pihak QC (Quality Control) field akan melakukan pengecekkan terlebih dahulu seperti keadaan sack tepung terigu, jumlah tepung terigu yang digunakan untuk produksi, dan cemaran fisik. Selain secara fisik, seorang QC akan memastikan bahwa parameter-parameter kimiawi seperti kadar air, iron’s spot dan kadar abu sudah sesuai dengan standar yang ditetapkan.

4.2.2. Mixing

pekerja meliputi topi penutup kepala, sarung tangan, masker, sepatu, dan ear plug untuk mengatasi suara yang keras dari mesin yang sedang bekerja. Setelah itu adonan diturunkan menuju ke weeder press.

Pihak QC akan melakukan pemeriksaan terhadap adonan yang terbentuk setelah mixing

seperti pengujian fisik dan organoleptik serta analisa kimiawi. Pengamatan terhadap fisik di antaranya adalah mengamati ada tidaknya cemaran dalam larutan alkali yang dapat mengganggu produk akhir, lama pengadukan dan jumlah larutan alkali yang ditambahkan ke adonan. Sedangkan analisa kimiawi meliputi analisa kadar air adonan.

4.2.3. Pressing

Pada tahap ini adonan dari proses pencampuran yang telah homogen dilewatkan melalui mesin roll press hingga diperoleh adonan yang berbentuk seperti lembaran dengan ukuran ketebalan yang berbeda-beda tergantung brand. Setelah itu lembaran adonan akan menuju ke slitter supaya lembaran mi menjadi untaian mi. Lokasi proses ini adalah di bawah ruang pencampuran. Hal ini ditujukan agar memudahkan proses penuangan adonan dari proses pencampuran menuju ke proses ini. Perlengkapan yang digunakan pekerja adalah sepatu boot, topi penutup kepala, dan masker kain. Seorang QC akan memeriksa keadaan fisik lembaran adonan, seperti keadaan lembaran-lembaran adonan, ketebalan, jumlah untaian dan ada tidaknya cemaran pada press yang digunakan.

Setelah tahap pembentukan lembaran-lembaran, adonan akan menuju ke proses slitter di mana lembaran adonan diubah menjadi untaian mie yang bergelombang. Pada tahap ini seorang QC perlu memastikan bahwa slitter yang digunakan sudah sesuai dengan brand

yang diproduksi. Setiap slitter memiliki standar ketebalannya masing-masing yang menentukan gelombang mie, untaian mie dan sebagainya.

4.2.4. Steaming

19

tinggi. Seorang QC akan melakukan pengamatan terhadap tekanan steamer baik yang masuk maupun keluar dan lama waktu pengukusan. Apabila ditemukan nilai tekanan

steam kurang sesuai dengan standar, mi yang dihasilkan mungkin masih dalam keadaan mentah. Kemudian penyimpangan tersebut akan diinformasikan ke operator dan akan dilakukan tindakan lanjut, baik itu dibuang atau dipisahkan dengan produk lainnya.

4.2.5. Cutting

Setelah mi dikukus, mi dipotong sesuai dengan ukuran yang telah ditetapkan sebelumnya. Mi akan berjalan melewati cutter (seperti cangkul) sehingga akan terpotong. Setelah itu mi yang sudah terpotong akan dilipat (folding) menggunakan

folder dan akan masuk ke dalam mangkuk-mangkuk kecil berbentuk kotak (cetakan). Pada tahap ini jika ukuran ketebalan mi tidak sesuai dengan standar yang telah ditentukan maka mi akan ditarik. Selain itu seorang QC akan mengamati bentuk lipatan mi, kecepatan pemotongan (rpm), dan penimbangan terhadap berat basah mi.

4.2.6. Frying

Mi yang telah terpotong kemudian akan masuk ke dalam mangkuk-mangkuk. Setelah itu mangkuk berisi mi dilewatkan melalui ruang penggorengan sehingga mi tergoreng, dengan suhu minyak sekitar 120-160ºC. Minyak yang digunakan dipanaskan terlebih dahulu dengan steam boiler. Proses penggorengan ini bertujuan untuk menurunkan kadar air mi, yang awalnya berada dalam rentang 32-35% menjadi 3%. Hal inilah yang membuat mi dapat bertahan hingga 8 bulan. Seorang QC akan memastikan bahwa parameter-parameter seperti kadar asam lemak bebas minyak goreng, lama waktu penggorengan, ketinggian minyak, tekanan, dan suhu minyak sudah sesuai dengan standar yang ditetapkan.

4.2.7. Cooling

terhadap cemaran pada mi, berat mi, suhu mi, dan lama pendinginan. Analisa kimiawi yang dilakukan terhadap blok mi adalah kadar lemak, bilangan asam, dan kadar air. Sedangkan analisa organoleptik dilakukan oleh panelis terlatih dengan mengamati warna, rasa, aroma dan tekstur secara sensori. Berdasarkan Susiwi (2009) uji organoleptik didefinisikan sebagai pengujian menggunakan indera manusia untuk mengetahui seberapa besar penerimaan konsumen terhadap produk tersebut. Indera yang digunakan adalah penglihatan, penciuman, perasa, peraba dan pendengaran.

4.2.8. Packing

Sebelum mi dikemas dalam kemasan, dilakukan proses penambahan bumbu atau saos atau minyak bumbu yang disesuaikan dengan masing-masing brand dan rasa. Selanjutnya mi siap untuk dikemas dalam etiket untuk melindungi produk dan memudahkan transportasi mi. Mi yang telah terbungkus etiket akan dikemas dalam kotak karton. Pada masing-masing line produksi terdapat 8 pekerja bagian pengemas di antaranya adalah 1 orang pengamat kondisi mi dari proses cooling, 2 orang pemberi bumbu atau saos, 2 orang yang memberikan minyak goreng, 1 orang yang memantau bumbu dan minyak dan 2 orang yang memasukan mi dalam kardus karton. Seorang QC akan mengecek suhu end sealer dan suhu long sealer sehingga kemasan dapat tertutup rapat dan terhindar dari kontaminasi yang tidak diinginkan. Selain itu mi yang dibungkus adalah mi yang sudah matang, bersih dari cemaran dan utuh. Bumbu yang ditambahkan sebagai bahan pelengkap mie akan dicek berat bersih, mutu dan cemarannya. Selanjutnya setelah dikemas dalam etiket, mie akan dimasukan ke dalam karton. Pengecekkan yang dilakukan adalah kondisi karton, isi mie dalam satu karton, perekatan atau penutupan karton dan juga validasi karton.

21

Gambar 12. Alur Proses Produksi Mie Instan

Pengayakan

Pencampuran

Pengepresan

Slitting

Pengukusan

Pemotongan dan pelipatan

Penggorengan

Pendinginan

Pengemasan

Produk Mie Instan

Tepung Terigu Larutan Alkali

Penyaringan

Minyak Goreng

4.3. Bahan Pengemas

23 5. PENGAWASAN MUTU

Menurut Muhandri dan Kadarisman (2006) mutu merupakan suatu kesesuaian antara karakteristik produk dengan standar yang berlaku, kebutuhan dan apa yang diinginkan konsumen. Menurut Puspitasari (2004) pengawasan mutu didefinisikan sebagai suatu aktivitas untuk menjamin adanya kesesuaian antara proses yang berlangsung dengan tujuan yang sudah direncanakan untuk menghasilkan produk yang sesuai dengan tujuan tersebut. Pengawasan mutu biasanya dilakukan mulai dari penerimaan bahan baku, proses produksi hingga produk jadi yang siap didistribusikan ke konsumen. Tujuan umum dari kegiatan ini adalah untuk menjamin bahwa produk yang dihasilkan aman dan sesuai dengan apa yang diinginkan oleh masyarakat. Selain itu Baedhowie dan Pranggonowati (2005) menambahkan tujuan dilakukannya pengawasan mutu adalah untuk meningkatkan efisiensi biaya desain produk, biaya inspeksi, dan biaya produksi.

Berdasarkan pendapat Prawirosentono (2004) ada empat jenis pengawasan mutu produk, yaitu:

a. Pengawasan Mutu Bahan Baku

Pada jenis ini diamati apakah bahan baku yang akan digunakan untuk produksi sudah sesuai dengan standar mutu yang ditentukan atau belum. Ketika bahan baku yang digunakan bermutu baik maka produk yang dihasilkan juga akan baik, begitu pula sebaliknya. Pengamatan yang diperlukan berawal dari rencana dibelinya bahan baku, diterimanya bahan baku di gudang, bagaimana penyimpanannya dalam gudang hingga sesaat sebelum bahan baku digunakan untuk proses produksi.

b. Pengawasan Proses Produksi

c. Pengawasan Produk Jadi

Produk jadi yang keluar dari mesin produksi selanjutnya akan diperiksa kesesuaiannya dengan mutu yang telah ditentukan. Mesin yang tidak beroperasi secara optimal dapat diketahui dari produk akhir yang kurang sesuai dengan standar, dari ukuran hingga bentuk. Jika pada praktiknya terdapat produk jadi yang cacat maka produk akan dibuang atau dibuat kembali tentunya dengan mesin yang sudah dapat beroperasi dengan baik agar tidak terjadi kesalahan lagi.

d. Pengawasan Kemasan

Kemasan merupakan media pelindung produk supaya produk tetap aman hingga sampai ke tangan konsumen. Oleh karena itu perlu dilakukan pengawasan kemasan untuk memastikan bahwa mutu produk yang telah dikemas tetap sesuai dengan yang diinginkan selama transportasi.

Hubeis (2001) menyatakan bahwa pengawasan mutu dalam suatu perusahaan dilakukan untuk mendapatkan konsep utuh dan pasti dari produk akhir terkait dengan komposisi, desain, ataupun ketentuan yang sesuai dengan standar yang telah ditentukan. Tentunya standar ukuran perlu ditentukan dulu sebelum pengawasan mutu dapat dilakukan. Apabila standar ukuran perusahaan belum dirilis maka perusahaan tidak bisa mengawasi apakah prosedur yang dilakukan sudah sesuai dengan standar atau belum.

Prawirosentono (2004) melanjutkan bahwa konsep pengawasan mutu berarti menyangkut keseluruhan atau semua kondisi produk yang diperiksa. Semua kondisi produk yang teramati dicatat sebagai hasil analisa. Selanjutnya hasil analisa tersebut dapat dijadikan sebagai acuan maupun perbaikan prosedur lebih lanjut lagi.

5.1. Incoming Quality Control

25

Sukses Makmur Tbk. Divisi Noodle Cabang Semarang memberlakukan pengawasan mutu pada bahan baku seperti tepung, pengemas, seasoning (bumbu pelengkap), solid ingredient (bahan pelengkap),minyak, dan larutan alkali.

5.1.1. Tepung

Pengawasan mutu tepung dilakukan untuk mengetahui ada tidaknya cemaran yang tidak diinginkan pada bahan awal pembuatan mie instan. Selain cemaran fisik, uji kimia tepung seperti kadar gluten, iron’s spot dan kadar abu juga perlu dipastikan apakah sudah sesuai dengan standar yang diberlakukan atau belum. Analisa fisik yang dilakukan oleh seorang QC di gudang tepung diawali dengan pengambilan sampel (disesuaikan dengan jumlah populasi). Setelah itu karung akan ditimbang satu per satu hingga didapatkan data berat sack tepung. Apabila ditemukan berat tepung terpaut jauh dengan standar yang telah ditetapkan, maka akan dilakukan penolakan. Kemudian dilakukan pengayakan tepung dan dilihat apakah ada cemaran seperti kutu, serpihan kayu atau serangga di dalam tepung. Jika didapati ada cemaran tersebut maka akan dilakukan penolakan bahan baku tepung kembali ke supplier.

Selanjutnya dilakukan pula pengujian warna tepung, apakah warnanya sudah sesuai atau belum dengan standar. Berdasarkan SNI 01-3751-2009 mengenai syarat mutu tepung terigu, bentuk tepung yang digunakan untuk produksi harus dalam keadaan serbuk, bau normal dan bebas dari aroma asing, warna putih (khas terigu), tidak terdapat cemaran-cemaran seperti serangga ataupun potongan kayu, kadar air maksimal 14,5%; kadar abu maksimal 0,7%, kadar besi minimal 50 mg/kg dan kadar protein minimal 7%. Tepung yang sudah dianalisa fisik dan kimiawi dapat digunakan untuk proses produksi keesokan harinya, jika hasil yang diperoleh sesuai dengan standar yang ditetapkan.

5.1.2. Pengemas

dengan standar yang berlaku. Pengemas yang diuji terdiri dari 3 macam yaitu karton, etiket dan cup EPS (Expandable Polystyrene). Pengujian pengemas ini lebih ditinjau pada aspek fisiknya seperti pengecekan kesesuaian tulisan yang ada di karton dengan standar yang ditentukan (validasi), seperti misalnya barcode, nama perusahaan, spesifikasi produk dan desain. Kemudian pengemas jenis karton juga dicek kondisi ke-HALAL-an (tercemar bahan najis/haram), basah, bernoda, atau tercemar bau asing atau tidak. Jika terjadi ketidasesuaian dengan standar maka akan dilakukan penolakan karton yang diberlakukan hingga 1 truk.

Selain itu dilakukan pengukuran panjang, lebar dan tinggi karton. Jika ukuran-ukuran tersebut tidak sesuai maka akan dikembalikan ke supplier. Hal ini dikarenakan pengemas karton yang terlalu kecil dapat membuat isi produk tidak penuh (40 buah) karena ruang kosong yang kurang. Namun jika ukuran terlalu besar maka akan membahayakan produk di dalamnya ketika ada goncangan dan akhirnya mengurangi keutuhan produk dan menurunkan mutunya. Kemudian pengujian beban (stacking) terhadap karton dilakukan dengan memberi beban 80 kg selama kurang lebih 5 menit. Apabila selama proses stacking karton penyok maka dilakukan penolakan terhadap karton tersebut. Proses ini perlu dilakukan untuk mengetahui ketahanan karton terhadap beban yang diberikan. Apabila karton tidak kuat menahan tumpukan-tumpukan saat distribusi maka produk di dalamnya dapat menjadi rusak dan tidak dapat diterima oleh masyarakat.

Pengujian terhadap etiket sendiri meliputi pengukuran ketebalan menggunakan

27

5.1.3. Seasoning dan Solid Ingredient

Pengawasan mutu terhadap bumbu pelengkap dan bahan pelengkap dilakukan oleh seorang QC bagian seasoning. Pengujian bumbu pelengkap atau seasoning dilakukan dengan pengukuran panjang kemasan bumbu dari ujung yang satu hingga ujung yang lainnya dan pengukuran berat. Untuk bumbu pelengkap tertentu seperti saos sambal terdapat standar jumlah Escherichia coli yang diperbolehkan. Menurut pendapat Munif (2009) bakteri Escherichia coli adalah bakteri yang dapat menyebabkan diare. Beberapa spesies bakteri ini dapat menyebabkan keracunan yang mengakibatkan peradangan usus. Namun analisa mikrobiologi ini tidak dilakukan dan hanya didasarkan pada pernyataan dari COA (Certificate of Analysis) yang didapatkan dari supplier. Selain uji mikrobiologi, pengawasan mutu bumbu pelengkap juga dilengkapi dengan analisa kimia seperti analisa kadar FFA dan kadar air. Jika ternyata ada parameter-parameter mutu yang kurang sesuai dengan standar maka akan dilakukan penolakan produk.

Selain hal-hal di atas, perlu diperhatikan juga kondisi lingkungan sekitar penyimpanan bumbu dan bahan pelengkap. Suhu dan RH ruang penyimpanan harus dalam keadaan dingin dan tidak berfluktuasi. Adanya suhu dingin dapat mencegah bumbu menggumpal atau cacking. Penggumpalan dapat terjadi dengan mudah pada produk bubuk karena bubuk bersifat higroskopis atau mudah menyerap air. Hal ini sesuai dengan Praja (2015) bahwa bahan yang kering lebih higriskopis, yaitu cenderung mudah menyerap air daripada bahan awal (basah). Menurut Chung et al. (2000) kerusakan paling utama dari bumbu adalah penggumpalan akibat suhu dan RH ruangan tidak stabil. Bumbu yang menggumpal ini mengakibatkan tingkat kelarutan berubah, oksidasi lemak dan aktvitas enzim semakin meningkat, rasa asli dari bumbu pudar dan mutu organoleptik serta umur simpan menurun.

5.1.4. Minyak

goreng ini meliputi analisa kimia, yaitu kadar asam lemak bebas. Analisa ini perlu dilakukan untuk mengetahui presentase asam lemak bebas (free fatty acid / FFA) yang ada di dalam minyak baru. Apabila FFA pada saat minyak datang sudah melebihi standar maka akan dilakukan penolakan. Hal ini dikarenakan jika presentase asam lemak bebas yang ada di minyak goreng awal sudah tinggi, maka kadar FFA akan semakin tinggi lagi pada saat proses produksi berlangsung, sebagai akibat dari pemanasan pada suhu tinggi. Selain itu minyak dengan FFA awal yang sudah tinggi dapat mempengaruhi mutu produk akhir yang dihasilkan. Berdasarkan SNI 7709-2012 mengenai Syarat Mutu Minyak Goreng Sawit, kadar asam lemak bebas yang diperbolehkan adalah maksimal 0,3%.

5.1.5. Larutan Alkali

Pengawasan larutan alkali sebagai bahan baku pencampuran dengan tepung terigu ini dilakukan untuk mengetahui adanya penyimpangan-penyimpangan yang mungkin terjadi. Pemeriksaan larutan alkali dilakukan dengan pengukuran pH, specific gravity, viskositas dan warna. Apabila parameter-parameter di atas tidak sesuai dengan standar yang berlaku maka dapat dikatakan bahwa terjadi kesalahan komposisi larutan alkali. Warna larutan alkali pada umumnya adalah kuning dengan pH yang cenderung basa.

5.2. Process Quality Control

29

dengan standar yang ditetapkan maka pihak QC proses akan segera mengecek pada tahap manakah yang memiliki masalah sehingga produk tidak sesuai dengan standar.

5.3. Outgoing Quality Control

Produk akhir akan dibawa menuju ke gudang penyimpanan dan akan disusun sesuai dengan tanggal produksi. Penyimpanan produk dilakukan di atas palet kayu. Menurut Hambali et al. (2007) teknik ini bertujuan untuk mengurangi kemungkinan kontak produk dengan lantai sehingga kerusakan produk dapat dicegah. Selain itu juga memudahkan di dalam pengangkutan menggunakan forklift. Kemudian palet yang sudah berisi produk akan ditata dengan diadakannya jarak dengan dinding. Hal ini bertujuan untuk mencegah produk kontak ke dinding. Penempatannya pun disesuaikan dengan lokasi-lokasi yang telah ditetapkan. Pada saat produk akhir diambil untuk didistribusikan, seorang QC FG (Finished Goods) harus memastikan bahwa sistem FIFO (First-in-first-out) berjalan. Menurut Roberts & Graham (2013) sistem ini perlu dilakukan supaya produk yang dikonsumsi masyarakat tidak kadaluarsa. Selain itu sistem ini juga dapat menekan produk-produk yang tersisa akibat tidak layak untuk dikonsumsi.

Selain itu QC FG juga perlu memperhatikan aspek-aspek seperti jumlah maksimal tumpukan karton, sirkulasi udara, alat pest control, dan sebagainya. Jika jumlah tumpukan karton terlalu banyak, bisa jadi karton yang paling bawah akan runtuh dan merusak produk di dalamnya. Padahal fungsi dari kemasan sekunder atau karton sendiri adalah untuk melindungi produk selama transportasi dan distribusi. Selain itu adanya kontrol terhadap pest sangat penting, karena ketika ada hama tikus di dalam gudang, bisa jadi produk yang dihasilkan tidak layak konsumsi akibat adanya lubang bekas gigitan tikus atau urin tikus yang berbahaya bagi kesehatan manusia (Koswara, 2006).

kemasan mi instan juga dilakukan, yaitu pengecekkan long seal (bagian tengah) dan end seal (samping atau pinggir kemasan), pengecekkan karton (basah atau tidak), beserta pengecekkan terhadap ada tidaknya kode produksi di bungkus mi instan tersebut. Selanjutnya dilakukan pengecekkan ada tidaknya kebocoran pada kemasan mi instan dengan cara menekan mi instan tersebut. Apabila ternyata ada ketidaksesuaian, misalnya kebocoran kemasan maka akan dilakukan pengembalian produk ke bagian produksi.

Outgoing Quality Control juga dilakukan di ruang shelf life yang menguji kondisi mi instan pada umur 1-8 bulan untuk mie instan normal; umur 1-7 bulan untuk Sarimi Gelas; dan umur 1-6 bulan untuk Pop Mie. Terdapat 3 sampel yang tersedia di ruang

shelf life yaitu sampel kimia, organoleptic dan reference. Pengujian sample organoleptic meliputi analisa fisik terhadap sampel yang memang disediakan untuk diuji secara organoleptik. Beberapa parameter mutu fisik adalah keadaan bumbu, saos, kecap, keadaan blok mie (tengik atau tidak), dan sebagainya. Selain itu ketika ada suatu

complaint dari konsumen maka pihak shelf life akan mengambil sample reference dan dilakukan pengujian baru setelah itu dimusnahkan. Analisa kimia yang dilakukan terhadap sampel kimia meliputi kadar air, kadar asam lemak bebas dan bilangan asam (acid value / AV).

5.4.HACCP dan Titik Kritis

Menurut Alamsyah (2009) hazard analysis critical control point (HACCP) adalah sistem manajemen pengawasan mutu yang didasarkan pada analisis bahaya di tiap titik kritis yang ditentukan. Afrianto (2008) menambahkan bahwa HACCP diakui secara internasional untuk menjamin mutu yang didasarkan pada adanya bahaya yang dapat muncul pada setiap titik tahapan produksi. Bahaya yang dimaksud bisa berupa fisik, kimiawi, maupun biologis yang jika tidak dikendalikan dapat membahayakan kesehatan manusia.

31

semua bahaya yang bisa jadi ada selama penanganan hingga pengolahan serta untuk menentukan tingkat/level risiko tersebut. Penerapan HACCP harus dilakukan dan sesuai dengan sistem managemen kualitas. PT. Indofood CBP Sukses Makmur Tbk. Divisi

Noodle Semarang sendiri sudah mendapatkan sertifikat ISO 9001:2008, ISO 140001:2004, HACCP ISO 22000:2005, SNI, dan HALAL.

Hazard Analysis memungkinkan adanya identifikasi dan analisis bahaya atau risiko bahaya yang tidak diinginkan. Bahaya diartikan sebagai sesuatu yang tidak diinginkan karena kehadirannya dapat menyebabkan makanan menjadi tidak aman. Bahaya yang dimaksud meliputi kontaminan biologis; kimiawi atau fisik pada raw material, adanya mikroorganisme yang tumbuh dan perubahan kimiawi yang tidak diinginkan, kontaminasi dan kontaminasi silang.

Menurut Saparinto et al. (2006) critical control point (CCP) didefinisikan sebagai tahap-tahap yang menimbulkan kerugian jika pengawasan mutu gagal dilakukan. Pada umumnya CCP meliputi raw material, lingkungan, prosedur atau proses produksi di mana dapat dilakukan langkah pengendalian untuk mengurangi atau mencegah bahaya. Wahono (2006) melanjutkan bahwa HACCP fokus terhadap dihasilkannya pangan yang aman, melalui analisa dan pengendalian bahaya biologis, kimia maupun fisik, meliputi tahap produksi bahan baku hingga produk jadi. Dalam penyusunan konsep HACCP, analisa bahaya bertujuan untuk mengurangi bahaya-bahaya hingga ke titik yang dapat diterima. Komitmen yang kuat akan HACCP dapat meningkatkan sadarnya karyawan di suatu perusahaan akan pentingnya memproduksi pangan yang aman.

Berdasarkan pendapat Wahono (2006) analisa bahaya dapat dilakukan melalui 2 tahapan, yaitu:

Identifikasi Bahaya

dilakukan untuk mendapatkan seluruh daftar potensi bahaya yang realistis dan lengkap serta tidak ada yang terlupakan.

Penentuan Kategori Risiko Bahaya

33 6. ASAM LEMAK BEBAS

Minyak yang digunakan sebagai media penggoreng mie instan adalah jenis minyak RBDPO (Refined Bleached Deodorized Palm Oil) yang berasal dari kelapa sawit. Berdasarkan pendapat Ketaren (1986) dalam Anggirasti et al. (2008) minyak kelapa sawit dapat diperoleh dari ekstrak daging buah kelapa sawit yang sebelum menjadi RBDPO tergolong sebagai CPO atau minyak sawit kasar. RBDPO diperoleh dari proses lanjutan seperti netralisasi, dekolorisasi, dan deodorisasi yang mana selanjutnya minyak inidapat digunakan sebagai minyak yang edible.

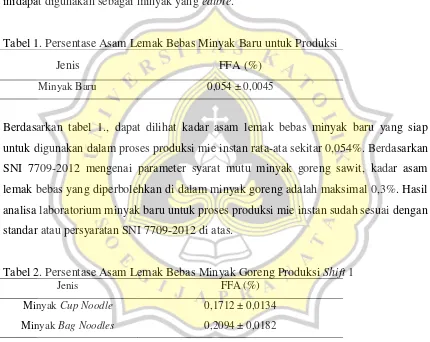

Tabel 1. Persentase Asam Lemak Bebas Minyak Baru untuk Produksi

Jenis FFA (%)

Minyak Baru 0,054 ± 0,0045

Berdasarkan tabel 1., dapat dilihat kadar asam lemak bebas minyak baru yang siap untuk digunakan dalam proses produksi mie instan rata-ata sekitar 0,054%. Berdasarkan SNI 7709-2012 mengenai parameter syarat mutu minyak goreng sawit, kadar asam lemak bebas yang diperbolehkan di dalam minyak goreng adalah maksimal 0,3%. Hasil analisa laboratorium minyak baru untuk proses produksi mie instan sudah sesuai dengan standar atau persyaratan SNI 7709-2012 di atas.

Tabel 2. Persentase Asam Lemak Bebas Minyak Goreng Produksi Shift 1

Jenis FFA (%)

Minyak Cup Noodle 0,1712 ± 0,0134

Minyak Bag Noodles 0,2094 ± 0,0182

Kadar asam lemak bebas minyak goreng produksi cup noodle pada shift 1 lebih rendah dibandingkan minyak goreng produksi bag noodles pada shift 1. Hal ini diakibatkan adanya presentase penambahan minyak goreng cup noodles yang lebih besar dibandingkan minyak produksi bag noodles. Kondisi ini disebabkan karena untaian mie

35

7. PRODUKSI DAN OUTGOING QUALITY CONTROL (UMUR SIMPAN) CUP

NOODLE

7.1. Proses Produksi Cup Noodle

Menurut SNI 3551-1994 mie instan merupakan bahan pangan yang memiliki kandungan air yang rendah dan terbuat dari bahan dasar tepung terigu, baik dengan atau tanpa adanya bahan tambahan makanan lain yang diperbolehkan. Selain itu bahan pangan ini berbentuk mie yang siap disajikan setelah melalui proses pemasakan atau penyeduhan maksimal selama 4 menit. Astawan (2008) menambahkan bahwa umumnya kadar air mie instan berkisar antara 5 hingga 8% sehingga mie ini memiliki umur simpan yang lama. Ada berbagai jenis variasi mie instan, seperti bag noodles dan cup noodles. Keduanya diproses melalui tahapan yang hampir sama namun ada beberapa titik perbedaan, yaitu adanya tahap penyemprotan air pada cup noodle.

Proses produksi Cup Noodle Pop Mie meliputi:

Pengayakan

Pada tahap ini tepung terigu mengalami pengayakan dengan menggunakan shifter yang memiliki ukuran lubang 20 mesh. Menurut Sutomo (2008) tepung terigu mengandung protein gluten yang tinggi. Gluten berkontribusi pada sifat elastis, kenyal, dan tidak mudah putus, sehingga tepung terigu ini cocok dijadikan bahan baku mi. Munarso dan Haryanto (2009) menambahkan bahwa gluten merupakan faktor utama penentu elastisitas dan kestabilan mie yang dihasilkan. Gluten dapat mengubah adonan menjadi kenyal karena sifatnya yang kedap udara (dapat mempertahankan udara dalam adonan).

Proses pengayakan tepung ini dilakukan untuk mencegah adanya kontaminan seperi logam, cemaran plastik, serpihan kayu atau benda-benda asing lainnya. Serpihan kayu bisa jadi ada di dalam tepung karena tepung diletakkan di atas pallet kayu. Ketika ada serpihan kayu yang mulai mencuat maka akan bisa masuk ke dalam tepung. QC field

Pencampuran

Pada tahap ini tepung yang sudah diayak akan dimasukkan dan dibawa menuju ke

mixer, tempat dimana tepung dicampur dengan larutan alkali dan air. Larutan alkali ini berwana kuning dan merupakan campuran dari bahan-bahan penyusunnya. Banyaknya larutan alkali yang ditambahkan adalah sekitar 70 liter. Kemudian larutan alkali ini cenderung bersifat basa. Menurut Suyanti (2008) larutan alkali mengandung beberapa komponen yang salah satunya adalah garam. Larutan ini pada umumnya berwarna kuning dengan pH yang cenderung basa, sekitar 9-11. Adanya penggunaan larutan alkali membuat mie menjadi berwarna kuning akibat adanya pigmen flavonoid yang berwarna kuning pada kondisi basa. Air digunakan untuk membantu pengembangan serat-serat glutein sebagai akibat dari penyerapan air oleh glutein. Selain itu air dapat melarutkan garam dan pembentuk sifat elastis dan kenyal dari gluten Air yang digunakan sebaiknya berada pada kisaran pH 6-9. Peningkatan pH menghasilkan mie yang tidak mudah patah akibat absorbsi air meningkat. Selain itu air yang digunakan harus sesuai dengan standar air minum, yaitu tidak berbau, tidak berwarna dan tidak berasa (Astawan, 2008).

Menurut Mudjajanti dan Yulianti (2004) proses mixing akan menghidrasi tepung dengan air dan karbohidrat dengan protein, meningkatkan homogenitas adonan dan membentuk dan melunakkan jaringan glutein melalui peremasan hingga adonan kalis. Faktor-faktor yang mempengaruhi proses ini adalah jumlah air (28-38%), lama mixing (15-25 menit), dan suhu adonan (24-40ºC). Proses pencampuran ini berlangsung selama 13 hingga 15 menit. Penentuan waktu tersebut didasarkan pada percobaan yang telah dilakukan, sehingga selama pencampuran dengan kisaran waktu tersebut tepung terigu dan larutan alkali akan menjadi campuran adonan Pop Mie yang siap untuk diolah lebih lanjut. QC

field akan melakukan pengecekkan terhadap larutan alkali yang ditambahkan, bagaimana adonan yang terbentuk, dan kontaminasi yang ada serta waktu mixing.

37

mana pembuatannya berasal dari air laut. Bisa jadi garam yang digunakan mengandung pasir sehingga membuat larutan alkali mengandung pasir. Saringan ini terletak di antara pipa-pipa dan akan diganti setelah satu kali produksi dan selanjutnya dibersihkan.

Pembentukan Lembaran-Lembaran

Setelah adonan tercampur rata, adonan akan masuk ke feeder di mana adonan akan ditampung. Setelah itu adonan akan dilewatkan di roller bertekanan untuk membentuk lembaran adonan. Pada tahap ini, pemeriksaan dilakukan terhadap kontaminan yang ada di lembaran adonan dan di alat yang digunakan. Menurut Astawan (2008) adonan yang homogen akan dimasukan ke dalam mesin pelempeng di mana adonan akan diubah menjadi lempengan-lempengan. Pada tahap ini serat gluten akan berubah menjadi halus. Suhu adonan yang dipres sebaiknya lebih dari 25ºC karena suhu yang rendah akan berakibat pada lembaran yang kasar dan pecah-pecah sehingga mie mudah patah. Suyanti (2008) menambahkan bahwa adonan mie melalui tahap pembentukan lembaran secara bertahap. Awalnya lembaran mie akan tebal, namun penggilingan akan dilakukan beberapa kali sehingga semakin tipis. Lembaran mie yang dihasilkan tidak boleh sobek, permukaan harus lembut dan kekuningan, merata dan bersih dari kontaminan.

Slitter

Setelah terbentuk lembaran adonan, proses selanjutnya adalah pembentukan lembaran menjadi untaian mie. Menurut Astawan (2008) bentuk gelombang pada mie memiliki keuntungan yaitu proses penguapan dan penggorengan semakin cepat akibat konduksi dan sirkulasi panas dari minyak yang ada di dalamnya. Ketebalan untaian Pop Mie lebih kecil daripada untaian mie instan pada umumnya. Pemeriksaan yang dilakukan meliputi kesesuaian ukuran slitter dengan standar yang sudah ditetapkan, kecepatan pemotong, jarak lipatan mie, dan kontaminasi yang mungkin ada. Setelah itu untaian mie akan melewati roller untuk diratakan karena terkadang ada permukaan mie yang cenderung lebih tinggi daripada sisi lainnya.

Spray air

disemprot dengan air. Hal ini dikarenakan untaian mie Pop Mie lebih tipis daripada mie instan lainnya sehingga cenderung untuk kering dan mudah putus. Oleh karena itu perlu ditambahkan sedikit air untuk melembabkan untaian sehingga tidak mudah putus. Penambahan air ini tidak dilakukan di awal karena ketika adonan terlalu basah, bisa jadi mie tidak bisa dipotong-potong dengan baik.

Steaming

Setelah untaian mie disemprot dengan air, mie akan melalui proses pengukusan. Selama proses pengukusan ini akan terjadi proses gelatinisasi. Menurut Widya dan Anggi (2015) selama proses pengukusan bahan pangan akan terjadi gelatinisasi pati di mana granula pati mulai membengkak dan lama-kelamaan akan pecah. Selanjutnya amilosa akan keluar dan larut dalam uap air selama pengukusan (leaching). Astawan (2008) menambahkan bahwa gelatnisasi dapat melelehkan pati dan membentuk film (lapisan tipis) yang mampu menurunkan penyerapan minyak dan membuat mie yang dihasilkan menjadi lembut. Selain itu juga membuat peningkatan daya cerna pati dan perubahan struktur pada sehingga lebih mudah dimasak. Perubahan struktur ini harus tetap ada dalam mie kering dan dapat dipertahankan dengan pengeringan hingga kadar air maksimal 10%. Suyanti (2008) melanjutkan bahwa adanya pengukusan membuat mie menjadi lebih kering, keras, kuat dan kenyal serta minyak goreng tidak banyak terserap pada mie. Selain gelatinisasi pati, koagulasi gluten juga terjadi sehingga mie menjadi kenyal akibat dehidrasi air dari gluten. Hal ini dikarenakan ikatan hidrogen yang putus sehingga kompleks pati dan gluten lebih rapat. Sebelum pengukusan mie cenderung lunak dan mudah ditarik, namun setelah pengukusan mie akan menjadi keras dan kuat.

Pemeriksaan yang dilakukan pada tahap ini adalah kontrol tekanan uap masuk dan keluar serta waktu pengukusan. Setelah proses pengukusan selesai, mie akan didinginkan sebentar dengan cara melewatkannya di atas kipas. Hal ini bertujuan untuk mencegah mie lengket di net.

39

Cutting

Proses pemotongan yang ada di line produksi Pop Mie ini berbeda dengan alat pemotong mie instan lainnya. Pada umumnya mie akan dipotong menggunakan cangkul. Namun pada produk Pop Mie, mie akan diturunkan dari atas ke bawah dan kemudian selama perjalanan itu mie akan dipotong dan akan jatuh ke dalam mangkuk-mangkuk. Setelah mie dipotong, mie akan disemprot dengan spray air lagi untuk lebih membuka atau mengembangkan untaian mie karena jika mie terlalu padat dan rapat maka pada saat penggorengan akan ada bagian yang belum matang sempurna.

Frying

Setelah mie masuk ke dalam mangkuk-mangkuk, mie akan dibawa menuju ke tempat penggorengan dengan suhu minyak sekitar 130ºC hingga 150ºC. Hal ini sesuai dengan Suyanti (2008) bahwa penggorengan mie instan dilakukan selama 100 detik pada suhu 150ºC. Penggorengan yang dilakukan bertujuan untuk mengurangi kadar air mie instan melalui dehidrasi air yang menguap dan dihasilkan pori-pori halus pada permukaan mie. Minyak yang digunakan juga bukan sembarang minyak, namun minyak yang digunakan ini merupakan minyak baru RBDPO yang cenderung tidak cair. Menurut Suyanti (2008) penggunaan minyak padat ini supaya mie yang dihasilkan memiliki permukaan yang tidak berkilau seperti ketika digoreng menggunakan minyak biasa. Minyak padat ini akan kembali padat ketika berada pada suhu ruang. Titik kritis di tahapan ini adalah suhu minyak, banyaknya minyak yang digunakan, tekanan minyak, lama penggorengan, dan penghitungan presentase kesusutan mie.

Cooling

Astawan (2008) menambahkan juga bahwa mie akan didinginkan menggunakan fan

dalam kotak pendingin yang dapat membuat minyak dalam mie menjadi keras dan menempel pada mie sehingga mie yang dihasilkan juga keras.

Packing

Menurut Suyanti (2008) pengemasan bertujuan untuk mengurangi kemungkinan pangan dari kerusakan fisik karena adanya tekanan, untuk mengurangi kontaminasi, dan mempermudah penyimpanan, transportasi dan distribusi pangan. Selain itu dengan adanya kemasan, konsumen bisa jadi tertarik untuk membeli produk tersebut.

Pada tahap ini blok mie yang sudah mengalami penurunan suhu dan sudah tercetak di wadah Pop Mie akan ditambahi dengan bumbu pelengkap, saos, dan garpu secara manual. Setelah itu Pop Mie akan menuju ke tempat pengepresan cover atau penutup kertas, dikemas diplastik dan mengalami proses shrinking atau pengerutan kemasan plastik. Selama proses ini berlangsung, perlu diamati letak penambahan bumbu karena bisa jadi bumbu ikut dengan sealer penutup dan mengakibatkan terjadinya kebocoran bumbu. Pengendalian di tahapan ini juga memperhatikan penutup atau cover yang mana diharapkan tidak mudah rusak ketika diberi tekanan dari luar. Ketika pada proses pengerutan plastik, plastik mengalami kerusakan atau sobek, maka Pop Mie akan diambil dan dibungkus ulang kembali.

Seluruh pengendalian dan pengawasan mutu selama proses produksi dilakukan secara

detail dan per tahapan. Pengawasan mutu proses produksi ini dianggap penting karena mencangkup seluruh aspek mulai dari bahan baku hingga produk jadi. Tujuan akhirnya yaitu untuk memproduksi pangan yang aman dikonsumsi dan berkualitas tinggi.

Dalam rangkaian proses produksi tersebut, ada 4 titik kritis yang ditentukan, yaitu: a. Penambahan Antioksidan dalam Minyak Goreng

41

tepat. Radikal bebas yang terbentuk akibat pemanasan, dekomposisi ataupun fotooksidasi akan merubah asam lemak tidak jenuh menjadi lipida (alkil) radikal akibat hilangnya atom H. Lipida radikal ini merupakan komponen yang sangat reaktif yang mampu bergabung dengan triplet oksigen membentuk peroksi radikal. Peroksi radikal akan bergabung dengan asam lemak tidak jenuh membentuk hidroperoksida dan lipida radikal yang baru. Lipida radikal yang baru akan kembali bergabung dengan oksigen dan menghasilkan peroksi radikal baru. Reaksi tersebut terus berulang hingga terjadi siklus oksidasi minyak dan dapat berhenti jika dua radikal bebas saling bereaksi membentuk produk non radikal yang stabil pada tahap terminasi (Gunstone, 2004 dalam Ayucitra et al, 2011).

Penambahan antioksidan pada minyak goreng dilakukan oleh bagian gudang dan diawasi oleh QC RM bagian bahan baku. Penambahan antioksidan tidak sembarang dilakukan langsung, namun pihak perusahaan telah meluncurkan standar kadar antioksidan yang perlu ditambahkan ke dalam minyak goreng didasarkan pada jumlah asam lemak bebas dalam minyak. Penambahan ini harus dilakukan dengan proporsi yang pas, karena ketika proporsi yang digunakan tidak sesuai dengan standar maka akan berpengaruh pada kualitas minyak yang digunakan. Menurut Trilaksmi (2003) dalam Ayucitra et al. (2011) penambahan antioksidan sebaiknya dilakukan secepat mungkin untuk menghasilkan efek yang maksimal yang dapat diperoleh ketika antioksidan ditambahkan selama periode induksi. Periode induksi merupakan tahap awal oksidasi di mana oksidasi ini berjalan lambat menuju tahap oksidasi yang lebih cepat. Periode induksi yang semakin cepat mengindikasikan bahwa minyak akan semakin cepat teroksidasi.

b. Screw Conveyor

Pada tahapan ini tepung tidak hanya diayak saja dan tidak diamati sama sekali. Namun seorang QC akan mengamati hasil ayakan tepung tersebut apakah mengandung cemaran-cemaran yang tidak diinginkan atau bersih dari cemaran tersebut. Cemaran yang dapat masuk ke dalamnya bisa berupa kutu, serangga, serpihan kayu dari pallet, benang, dan sebagainya. Ukuran dari saringan atau shifter yang digunakan juga harus 20

mesh. Artinya, ketika lubang yang digunakan melebihi standar tersebut maka benda-benda yang tidak diinginkan bisa jadi masuk dan mengkontaminasi produk yang dihasilkan.

c. Saringan Larutan Alkali

Larutan alkali yang sudah disiapkan untuk menjadi bahan campuran dengan adonan juga perlu diperiksa. Larutan alkali yang digunakan terdiri dari beberapa komponen, yang salah satunya adalah garam. Garam yang digunakan pasti berasal dari laut dan bisa jadi pada saat proses pembuatan garam, ada pasir yang terikut sehingga mengkontaminasi larutan alkali. Maka dari itu diperlukan saringan yang diletakan di antara pipa tempat disemprotkannya larutan ke dalam tepung. Saringan yang digunakan akan menyaring benda-benda asing yang tidak diinginkan dan saringan ini diganti setiap kali produksi berlangsung. Saringan yang lama akan dicuci dan dibersihkan.

d. Penggorengan