To be A Leading Indonesian Mining & Energy Group

Monthly Issues

Of

BAB I

KONTROL ELEVASI

(APLIKASI GRADE BOX)

1.1 Pendahuluan 1.1.1 Tujuan

Manual book ini berfungsi sebagai panduan bagi PT Adaro Indonesia dan kontraktor dalam membentuk kesejajaran bidang pada front loading atau front dumping untuk mengarahkan penggalian maupun penimbunan agar sesuai dengan arah umum pola aliran bidang area kerja.

1.1.2 Ruang Lingkup

Manual book ini membahas mengenai design/konstruksi, penggunaan dan evaluasi hasil implementasi Grade Box di area kerja PT Adaro Indonesia.

1.1.3 Definisi

a. Grade Box adalah adalah peralatan sederhana yang terdiri dari rangkaian besi berbentuk kerangka balok atau kubus berwarna putih dan rangkaian tali yang digunakan untuk menunjukkan kesejajaran bidang pada front loading atau front dumping.

b. Level Info adalah papan berwarna putih yang menunjukkan elevasi bidang kerja (front loading atau front dumping) baik untuk Elevasi Target (TRG) maupun Elevasi Aktual (ACT). c. Front Loading adalah area kerja pemuatan batubara atau

overburden oleh excavator ke dump truck.

d. Front Dumping adalah area kerja penumpahan overburden oleh dump truck ke disposal.

e. Elevasi Target (TRG) adalah elevasi design front loading/ front dumping yang harus dipenuhi oleh operator.

f. Elevasi Aktual (ACT) adalah elevasi aktual dari front loading/front dumping.

g. Grade (GRD) adalah perbandingan antara beda vertikal dengan jarak horisontal.

h. Drainage adalah sistem saluran atau metode untuk mengalirkan air permukaan dari satu tempat ke tempat yang

ditentukan dengan cara membuat paritan atau contour drainage (kemiringan suatu area).

i. Undulasi adalah ketidakrataan permukaan tanah yang tidak mengikuti arah umum pola pengaliran bidang.

j. Deviasi adalah penyimpangan Elevasi Aktual terhadap Elevasi Target.

k. Overcut adalah pemotongan batubara atau overburden yang melebihi dari Elevasi Elevasi.

l. Undercut adalah pemotongan batubara atau overburden yang kurang dari Elevasi Target.

m. On grade adalah pemotongan batubara atau overburden yang sudah sesuai dengan design.

n. Total Station adalah alat pengukur sudut yang sudah dilengkapi dengan alat pengukur jarak yang bekerja dengan sistem elektronis.

o. GPS adalah Global Positioning System, yaitu alat untuk mengetahui lokasi/posisi koordinat dengan menggunakan sinyal yang diterima dari satelit GPS.

p. Form Pengecekan adalah form yang diisi oleh tim Survey, Produksi/Pit Service kontraktor dan PT Adaro Indonesia sesuai dengan tugas dan tanggung-jawabnya.

1.1.4 Tugas & Tanggung Jawab

a. Mine Survey Section PT Adaro Indonesia bertanggung jawab untuk melakukan pengawasan dan verifikasi data hasil pemasangan grade box dan Level Info

b. Mine Production Section PT Adaro Indonesia bertanggung jawab untuk melakukan pengawasan terhadap kesesuaian antara hasil pemotongan batubara dan overburden dengan design.

c. Mine Survey Section kontraktor bertanggung jawab untuk memasang, memindah dan mengeset posisi benang kontrol pada grade box sehingga grade box siap untuk dijadikan acuan kerja.

d. Mine Production/ Pit Services Section kontraktor bertanggung jawab untuk melakukan pekerjaan agar operator alat loading/dozing membentuk bidang sesuai benang kontrol pada grade box.

1.2 Isi

1.2.1 Design dan Konstruksi Grade Box

Grade box terbuat dari besi dan dicat dengan warna putih dengan dimensi sebagai berikut.

Gambar 1.2.1.1 Dimensi Grade Box

Grade box dilengkapi dengan benang kontrol. Benang kontrol adalah benangdari jenis yang kuat dan diameter maksimal 1 mm yang dipasang melingkar pada kerangka besi sebagai alat bidik untuk kesejajaran front dengan target. Berikut adalah cara pemasangannya pada grade box:

Pemasangan benang kontrol pada grade box harus disesuaikan dengan Aktual Elevasi (ACT) dari front loading atau front dumping yang tertulis pada Level Info dan sudah dilakukan adjustment sesuai dengan target pengukuran pada masing-masing alat berat yang sudah disepakati oleh PT Adaro Indonesia.

Perhitungan adjusment adalah sebagai berikut. Front Loading (ACT>TRG)

Tinggi Benang = 1,5 + (TRG – ACT) Contoh: TRG : 16 / 16 ACT : 16.2 GRD : 0% Tinggi Benang = 1,5 + (16 – 16,2) = 1,3

Gambar 1.2.1.2 Adjustment Tinggi Benang Untuk Grade Box di Front Loading (ACT>TRG)

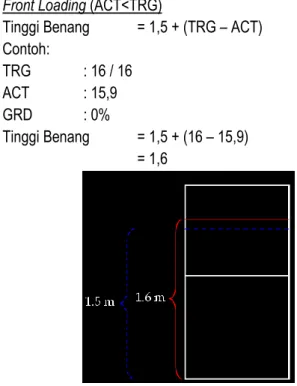

Front Loading (ACT<TRG)

Tinggi Benang = 1,5 + (TRG – ACT) Contoh: TRG : 16 / 16 ACT : 15,9 GRD : 0% Tinggi Benang = 1,5 + (16 – 15,9) = 1,6

Gambar 1.2.1.3 Adjustment Tinggi Benang Untuk Grade Box di Front Loading (ACT<TRG)

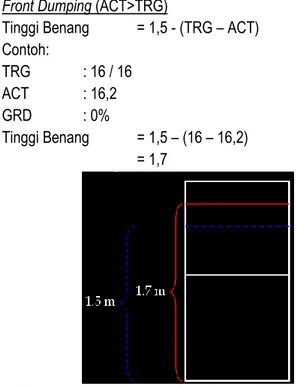

Front Dumping (ACT>TRG)

Tinggi Benang = 1,5 - (TRG – ACT) Contoh: TRG : 16 / 16 ACT : 16,2 GRD : 0% Tinggi Benang = 1,5 – (16 – 16,2) = 1,7

Gambar 1.2.1.4 Adjustment Tinggi Benang Untuk Grade Box di Front Dumping (ACT>TRG)

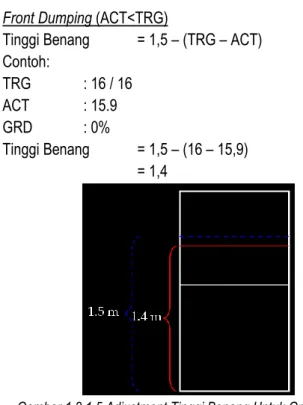

Front Dumping (ACT<TRG)

Tinggi Benang = 1,5 – (TRG – ACT) Contoh: TRG : 16 / 16 ACT : 15.9 GRD : 0% Tinggi Benang = 1,5 – (16 – 15,9) = 1,4

Gambar 1.2.1.5 Adjustment Tinggi Benang Untuk Grade Box di Front Dumping (ACT<TRG)

Target pada bumper unit dump truck/dozer harus terpasang dengan ketinggian 1,5 m dari tanah.

Pengukuran tinggi untuk pemasangan benang kontrol pada grade box harus menggunakan alat survey seperti TS dan GPS. Pemasangan benang pada penggalian flat, dilakukan dengan alat waterpass. Pada penggalian dengan kemiringan tertentu, kesejajaran bidang datar ditentukan dengan alat waterpass kemudian kemiringan arah penggalian disesuaikan dengan kemiringan dari rencana penggalian.

Gambar 1.2.1.7 TS dan GPS

Arah kemiringan penggalian (jika melakukan penggalian dengan grade tertentu) harus sesuai dengan arah kemiringan benang kontrol.

Gambar 1.2.1.8 Posisi Benang untuk Penggalian dengan Grade Tertentu

Untuk grade 8%, benang dinaikkan 8 cm Untuk grade -4%, benang diturunkan 4 cm

Grade box juga harus dilengkapi dengan papan Level Info. Level info berisikan informasi mengenai Elevasi Target (TRG), Elevasi Aktual (ACT) dan Grade (GRD). Elevasi Target ditulis dengan warna biru/hitam. Elevasi Aktual dengan warna merah. Grade dengan warna hitam. Ukuran tinggi minimal huruf 8 cm dan tulisan harus jelas.

Gambar 1.2.1.8 Papan Level Info

Keterangan:

TRG : 2 digit pertama adalah target elevasi dari lantai kerja (front) berdasarkan dari kemampuan unit produksi, yaitu kelipatan 2 m, 3 m, 4 m, atau 8 m.

2 digit kedua (setelah garis miring) adalah target elevasi bench dari mining sequence untuk kegiatan produksi alat tersebut sesuai dengan design (per kelipatan 16 m)

ACT : angka ini elevasi aktual pada kaki grade box (satu angka dibelakang koma/hingga fraksi desimeter) GRD : adalah grade ataukemiringan dari ramp yang akan

dibentuk jika penggalian merupakan pembentukan ramp atau kemiringan dari front loading untuk menuju elevasi target dari lantai kerja atau 0% jika pekerjaan di front loading/dumping tersebut flat/datar.

1.2.2 Aplikasi Grade Box

Secara umum, aturan yang harus dipenuhi adalah sebagai berikut:

Sisi grade box dengan panjang 1 m harus searah dengan penggalian atau penimbunan atau pengecekan benang ke target stiker di alat-alat berat.

TRG :

66

/

64

ACT : 68.1

GRD :

4 %

40 cm 60 cm

Pada front loading yang terlalu sempit (kurang dari 2.5 x lebar dump truck), grade box dapat dipasang dengan jarak lebih dari 50 m dan harus dibantu dengan pemasangan patok kontrol elevasi secara kontinu setiap kemajuan penggalian 10 m.

Pada grade box, harus ada form monitoring. Setelah form tersebut di-update oleh Survey, pengawas wajib melakukan kontrol dan mengisi form monitoring minimal 3 x dalam 1 shift (awal, pertengahan, dan akhir). Dengan kontrol seperti ini diharapkan kondisi unstandard dapat segera dilakukan perbaikan. Form monitoring ini harus ditempatkan secara aman dan terhindar dari hujan.

Pada grade box di front loading, harus ada informasi nama unit loader. Pada grade box di front dumping, selain nama unit loader juga nama disposal.

Gambar 1.2.2.2 Informasi Nama Unit Loader

Pada grade box, harus ada petunjuk cara penggunaan grade box.

Pemasangan grade box di lapangan harus dikelilingi oleh safety line warna merah-putih untuk mengamankan grade box dari lalu lintas alat berat.

Gambar 1.2.2.4 Safety Line di Sekeliling Grade Box

Berikut adalah cara pemasangan grade box berdasarkan lokasi. a. Pemasangan Grade Box di Front Loading

Pada saat digging pembentukan ramp, benang kontrol grade box dipasang sesuai dengan kemiringan.

Gambar 1.2.2.5 Posisi Grade Box Ketika Pembentukan Ramp

Pada saat elevasi lantai kerja/layer 1 tercapai, dipasang patok kontrol elevasi untuk menandakan bahwa digger harus membentuk lantai kerja yang flat.

Jika panjang lantai kerja/front loading sudah mencapai >30 m, maka grade box dipindah ke posisi lantai kerja dan benang grade box disesuaikan dengan elevasi lantai kerja.

Gambar 1.2.2.7 Posisi Grade Box di Front Loading b. Pemasangan Grade Box di Front Dumping

Grade box dipasang dengan jarak maksimal dari front dumping pada radius 50 m.

Benang grade box disesuaikan dengan target dumping untuk menjaga agar front dumping sesuai dengan target elevasi per 12 m.

Patok offset toe line disposal harus dipasang jika ada front dumping yang aktif.

Gambar 1.2.2.8 Grade Box di Front Dumping c. Penggunaan Grade Box

Pengamat berdiri di depan grade box dan menghadap lurus ke target dengan jarak maksimal 50 m untuk front dumping dan 100 m untuk disposal.

Bandingkan posisi benang kontrol dengan target yang terpasang pada bumper unit dump truck.

Jika posisi benang sejajar dengan target berarti kondisi ongrade.

Gambar 1.2.2.9 Kondisi Ongrade

Untuk front loading, jika posisi benang berada di atas target berarti kondisi overcut.

Gambar 1.2.2.10 Kondisi Overcut

Jika posisi benang berada di bawah target berarti kondisi undercut.

Gambar 1.2.2.11 Kondisi Undecut

Untuk front dumping, jika posisi benang berada di atas target berarti kondisi underfill.

Gambar 1.2.2.12 Kondisi Undefill

Jika posisi benang berada di bawah target berarti kondisi overfill.

Gambar 1.2.2.12 Kondisi Overfill

1.3 Penutup

1.3.1 Evaluasi Grade Box

Implementasi grade box di tambang dievaluasi dengan mengacu pada tabel berikut.

Tabel 1.3.1.1 Evaluasi Implementasi Grade Box

1.3.2 Referensi

MIHA.WIN.0182.R00 Pemasangan Grade Box dan Level info (1 Juli 2010)

No. SWM.1001.GMP KONTROL ELEVASI (APLIKASI GRADE BOX).R00 Tanggal

Efektif 01 Februari 2010

Penyusun Banjarsari Setiawan Muhammad Zaim Nur Hidayat Penyunting

BAB II DRAINAGE 1.4 Pendahuluan 1.4.1 Tujuan

Manual book ini berfungsi sebagai panduan bagi PT Adaro Indonesia dan kontraktor dalam membuat sistem drainage sesuai standard agar mendukung terlaksananya penambangan batubara yang produktif.

1.4.2 Ruang Lingkup

Manual book ini membahas mengenai design, pembuatan, dan pemeliharaan sistem drainage di area kerja PT Adaro Indonesia.

1.4.3 Definisi

a. Drainage adalah sistem saluran atau metode untuk mengalirkan air permukaan dari satu tempat ke tempat yang di tentukan dengan cara membuat paritan atau contour drainage (kemiringan suatu area).

b. Grade box adalah rangkaian besi berbentuk kerangka balok berdiri dan dilengkapi dengan rangkaian tali yang digunakan sebagai acuan membentuk kesejajaran bidang pada front loading atau front dumping.

c. Undulasi adalah ketidakrataan permukaan tanah yang tidak mengikuti arah umum pola pengaliran bidang.

d. Front loading adalah area kerja pemuatan batubara atau overburden oleh excavator ke dump truck.

e. Front dumping adalah area kerja penumpahan overburden oleh dump truck ke disposal.

f. Toe line adalah garis batas bawah dari suatu kemiringan jenjang.

g. Crest line adalah garis batas atas dari suatu kemiringan jenjang.

h. Culvert (gorong-gorong) adalah bangunan fisik yang dibangun memotong jalan/galengan/bangunan lain yang berfungsi untuk penyaluran air.

i. Floor adalah bagian atas suatu lapisan batubara yang mempunyai kontak langsung dengan lapisan non-batubara, dilihat dari sisi kemiringan lapisan batubara.

j. Roof adalah bagian bawah suatu lapisan batubara yang mempunyai kontak langsung dengan lapisan non-batubara, dilihat dari sisi kemiringan lapisan batubara..

k. Grade adalah perbandingan antara beda vertikal dengan jarak horisontal.

l. Back slope adalah kemiringan yang dibuat menurun dari crest line ke toe line suatu bench disposal dengan tujuan untuk mencegah air mengalir melewati crest line disposal.

m. Super elevasi adalah kemiringan jalan ke satu arah, biasanya di area tikungan.

n. Catchment area adalah daerah aliran sungai (DAS), yaitu daerah yang dibatasi oleh punggung - punggung gunung/pegunungan dimana air hujan yang jatuh di daerah tersebut akan mengalir menuju sungai utama pada suatu titik/stasiun yang ditinjau.

o. Intensitas curah hujan rencana adalah kedalaman hujan per satuan waktu atau jumlah curah hujan dalam satu satuan waktu yang direncanakan berdasarkan periode ulang tertentu. p. Debit rencana adalah adalah besaran debit yang digunakan

untuk mendimensi bangunan hidraulik (settling pond, gorong-gorong, paritan) dan strukturnya sehingga kerusakan yang ditimbulkannya baik langsung maupun tidak langsung tidak boleh terjadi selama besaran debit rencana tidak terlampaui. q. Waktu konsentrasi adalah waktu yang diperlukan oleh partikel

air untuk mengalir dari titik terjauh di dalam DAS sampai titik yang ditinjau.

r. Sedimentasi adalah endapan material yang dapat menggangu aliran dalam sistem drainage.

s. Spoil adalah gundukan material yang terdapat di pit, disposal atau jalan tambang yang seharusnya di-loading/dozing.

1.4.4 Tanggung Jawab

a. Mine Production Section PT Adaro Indonesia bertanggung jawab untuk memastikan bahwa kontraktor selalu melakukan pembuatan dan pemeliharaan sistem drainage yang sesuai standard di semua lokasi yang diperlukan.

b. Mine Production Section kontraktor bertanggung jawab untuk membuat dan memelihara sistem drainage yang sesuai standard di semua lokasi yang diperlukan.

1.5 Isi

Dalam dunia pertambangan inti dari pada drainage adalah menjaga agar kondisi air di pit terkendali sehingga tidak mengganggu proses penambangan.

Pada umumnya drainage pada tambang terbuka terbagi menjadi 2, yaitu:

Saluran terbuka (paritan/open channel)

Saluran terbuka biasanya berupa paritan yang sengaja dibuat untuk mengendalikan air yang akan masuk ke pit dan atau dialirkan ke sumuran yang sudah disediakan. Saluran terbuka ini biasanya dibuat di area berikut:

- Di luar area pit dan mengelilingi pit

- Di samping kiri/kanan ramp jalan menuju pit - Di disposal

Untuk dimensi dari paritan ini tergantung dari catchment area sekitar parit dan debit air yang mengalir ke parit tersebut.

Saluran bawah tanah (gorong-gorong/culvert)

Saluran bawah tanah biasanya berupa gorong-gorong/culvert yang ditanam dengan dimensi sesuai debit air yang melewati area tersebut.

Gambar 2.2.2 Culvert

Untuk menjaga kelancaran aktifitas penambangan maka drainage harus menjadi perhatian di seluruh area tambang, baik itu di pit, disposal, jalan, dan bahkan area di luar tambang.

1.5.1 Design Drainage (Paritan dan Gorong – Gorong)

a. Design Paritan

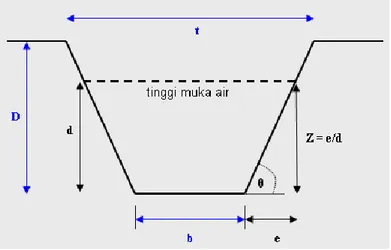

Ada berbagai macam bentuk penampang paritan. Namun yang akan dibahas di sini adalah bentuk penampang yang sering diaplikasikan di area tambang PT Adaro Indonesia yaitu bentuk penampang trapesium.

Gambar 2.2.1.1 Paritan Penampang Trapesium

Debit paritan (Qp) harus lebih besar dari penjumlahan debit aliran catchment (Qc) dan debit air dari pompa (Qs).

0,002855 C I A

c

Q

Besarnya intensitas curah hujan dihitung berdasarkan persamaan Mononobe, yaitu:

3 2 t 24 24 24 R I Keterangan:

Qc = Debit Aliran Catchment (m3/s)

C = Koefisien Run-off

I = Curah Hujan Rencana Per Hari (mm) A = Catchment Area (ha)

Keterangan:

R24 = Curah Hujan Rencana Per Hari (mm)

Sedangkan Qs dihitung dengan rumus berikut: Pompa Debit Pompa Line Jumlah s Q

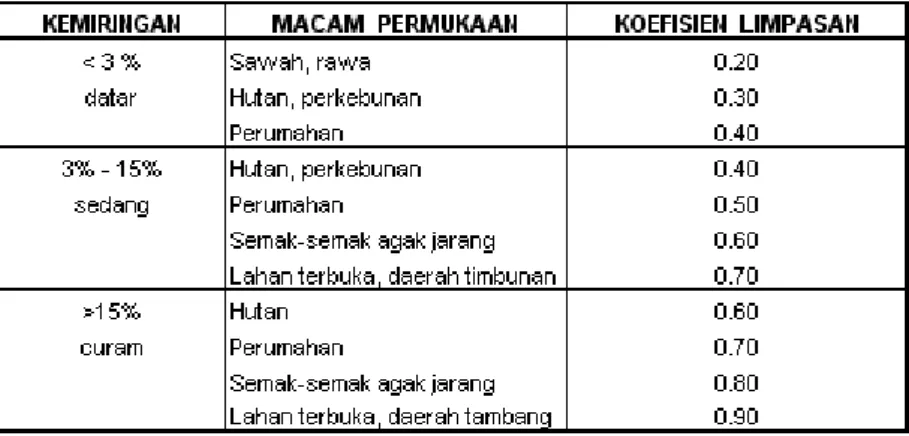

Berikut nilai koefisien run-off atau koefisien limpasan berdasarkan kemiringan dan jenis permukaan.

Tabel 2.2.1.1 Koefisien Run-off

Sedangkan debit paritan dihitung dengan rumus berikut.

B 0,5 GradeParit 362 b m 1 p Q

b Z d

d B Dimana m adalah koefisien kekasaran Manning untuk paritan.

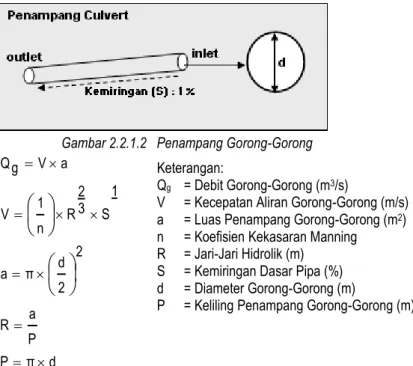

b. Design Gorong – Gorong

Sama dengan design paritan, debit gorong-gorong (Qg) harus lebih besar dari penjumlahan debit aliran catchment (Qc) dan debit air dari pompa (Qs).

Gambar 2.2.1.2 Penampang Gorong-Gorong

d π P P a R 2 2 d π a 1 S 3 2 R n 1 V a V g Q

Berikut koefisien kekasaran Manning untuk gorong-gorong (n).

Tabel 2.2.1.3 Koefisien Manning Untuk Gorong-Gorong

Keterangan:

Qg = Debit Gorong-Gorong (m3/s)

V = Kecepatan Aliran Gorong-Gorong (m/s) a = Luas Penampang Gorong-Gorong (m2)

n = Koefisien Kekasaran Manning R = Jari-Jari Hidrolik (m)

S = Kemiringan Dasar Pipa (%) d = Diameter Gorong-Gorong (m)

1.5.2 Pembuatan & Pemeliharaan Drainage

a. Pembuatan & Pemeliharaan Drainage di Front Loading Overburden

Dalam pembuatan drainage di front loading overburden, langkah-langkah yang harus diikuti adalah sebagai berikut.

Pastikan ke Strategic Planning Section PT Adaro Indonesia bahwa front penggalian sudah sesuai dengan plan yang diajukan.

Front penggalian dan pemuatan harus sesuai dengan standard.

Pastikan disetiap front terdapat grade box, untuk membantu pengontrolan arah kemiringan front dan meminimalisasi undulasi.

Pastikan arah kemiringan front sudah sesuai dengan arah drainage yang ditetapkan oleh Strategic Planning Section PT Adaro Indonesia.

Gambar 2.2.2.1 Pembuatan Drainage di Toe Line

Drainage

Buatlah drainage pada sisi toe line , sehingga aliran air tidak menyeberang di atas jalan.

Gambar 2.2.2.2 Pembuatan Drainage di Toe Line

Apabila aliran air harus diseberangkan, gunakan gorong-gorong sehingga tidak merusak jalan.

Buat sodetan didekat front penggalian untuk drainage.

Gambar

Lakukan maintenance berkala pada drainage.

Gambar

b. Pembuatan & Pemeliharaan Drainage di Front Loading Coal Dalam pembuatan drainage di front loading coal, langkah-langkah yang harus diikuti adalah sebagai berikut.

Pastikan front penggalian sudah sesuai dengan plan yang diajukan.

Pastikan disetiap front terdapat grade box, untuk membantu pengontrolan arah kemiringan front dan meminimalisasi undulasi. Arah kemiringan front harus sesuai dengan arah drainage yang ditetapkan oleh

Strategic P

lanningSection PT Adaro Indonesia

. Buat drainage di toe line sisi floor atau di toe line sisi roof batubara dengan alat gali proporsional.

Gambar 2.2.2.3 Pembuatan Drainage di Sisi Floor Batubara

Pastikan proses penggalian dimulai dari outlet (hilir) terlebih dahulu mengarah ke posisi inlet (hulu).

Gambar

Pastikan coal yang digali segera di angkut ke ROM Stockpile sebagai produk hi-ash.

c. Pembuatan & Pemeliharaan Drainage di Jalan Tambang Dalam pembuatan drainage di jalan tambang, langkah-langkah yang harus diikuti adalah sebagai berikut.

Pastikan lokasi jalan sesuai dengan rencana baik jalur maupun elevasinya dan sesuai dengan standar.

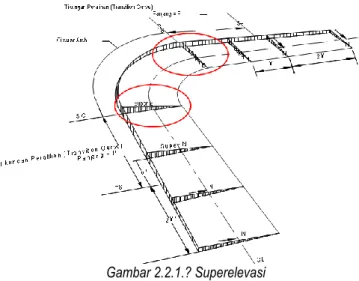

Pada jalan belokan atau menikung, buat super elevasi atau kemiringan jalan satu arah 1 – 2 %.

Gambar 2.2.1.? Superelevasi

Pada jalan lurus buat kemiringan jalan dua arah 1-2 %, ke sisi kiri dan sisi kanan sehingga air tidak tergenang.

Gambar 2.2.2.5 Kemiringan Jalan Dua Arah

Pada ramp jalan turunan buat paritan di sisi toe line, tempat mengalirnya air sampai titik tertentu dimana air berkumpul untuk diseberangkan.

Bund Wall Bund Wall Parit

1 – 2 % 1 – 2 %

Toe Line

Bund Wall Bund Wall Parit

1 – 2 % 1 – 2 % Bund Wall Bund Wall Parit

1 – 2 % 1 – 2 %

Toe Line

Gambar 2.2.1.? Paritan di Sisi Toe Line Untuk Ramp Turunan

Sedangkan pada jalan yang datar buatlah paritan di masing-masing sisi dan buatlah sodetan untuk mengalirkan air dari jalan ke dalam paritan.

Bund Wall Bund Wall Parit Parit 1 – 2 % 1 – 2 % Bund Wall Bund Wall Parit Parit 1 – 2 % 1 – 2 %

Gambar 2.2.1.? Sodetan

Bila air akan diseberangkan pasanglah gorong-gorong sesuai dengan catchment area.

Lakukan perawatan berkala terhadap paritan, untuk menghindari penyumbatan dari material sedimentasi

Lakukan perawatan berkala terhadap sodetan agar tidak tertutupi spoil.

Berikut contoh drainage jalan yang baik dan buruk.

Gambar 2.2.1.? Drainase Jalan Jelek

Gambar 2.2.1.? Drainase Jalan Baik d. Pembuatan & Pemeliharaan Drainage di Disposal

Dalam pembuatan drainage di disposal, langkah-langkah yang harus diikuti adalah sebagai berikut.

Pastikan ke Strategic Planning Section PT Adaro Indonesia bahwa disposal sesuai dengan plan yang sudah ditetapkan

Pastikan terdapat grade box di area disposal untuk membantu melakukan pengontrolan arah kemiringan disposal.

Pastikan arah kemiringan disposal sesuai dengan arah drainage yang sudah ditetapkan. Kemiringan disposal dibuat maksimal 1%.

Untuk menghindari aliran air ke bagian crest disposal, maka benching berbentuk back slope dengan kemiringan 1%.

Gambar 2.2.1.? Back Slope di Disposal

Arah & Grade Disposal

Untuk mengalirkan air tersebut sampai di kolam penampungan dan mengatasi air dari luar area disposal maka sekeliling disposal dibuat paritan sesuai dengan catchment area-nya.

Gambar 2.2.1.? Paritan di Sekeliling Disposal

e. Pembuatan & Pemeliharaan Drainage di Luar Area Tambang Dalam pembuatan drainage di luar area tambang, langkah-langkah yang harus diikuti adalah sebagai berikut.

Pastikan ke Strategic Planning Section PT Adaro Indonesia arah drainage yang direncanakan dan area sudah dilakukan pembebasan.

Tentukan catchment area dan hitung waktu konsentrasi/ waktu yang diperlukan air terjauh untuk berkumpul di paritan.

Buatlah paritan sesuai dengan catchment area yang ditentukan.

Gambar 2.2.1.? Pembuatan Paritan untuk di Luar Area Tambang

Untuk areal yang melewati permukaan aktif pasang gorong – gorong.

Lakukan perawatan secara berkala untuk mengurangi penyumbatan karena material sedimentasi.

1.6 Penutup

1.6.1 Evaluasi Implementasi Drainage

Implementasi Drainage dievaluasi dengan mengacu pada tabel berikut.

1.6.2 Referensi

MIHA.WIN.0294.R00 Pembentukan Drainage di Pit (10 Juni 2010)

MIHA.SOP.0555.R01 Pembuatan Disposal (8 Juni 2010)

MIHA.SOP.0556.R01 Penggalian Batu Bara (8 Juni 2010)

MIHA.SOP.0557.R01 Pembuatan Jalan Di Area Tambang (8 Juni 2010)

Hidrologo Terapan; Bambang Triatmojo; 2008

Sistem Drainase Perkotaan yang Berkelanjutan; Dr. Ir. Suripin, M. Eng; 2004

No. SWM.1002.GMP DRAINAGE.R00

Tanggal Efektif 01 Maret 2010

Penyusun Auzer Nazarudin

Deni Irawan Penyunting

Disetujui Oleh Suhernomo

BAB III

RUN OFF MINE (ROM) MANAGEMENT

3.1 Pendahuluan3.1.1 Tujuan

Manual book ini berfungsi sebagai panduan bagi PT Adaro Indonesia dan kontraktor untuk menentukan standar pembuatan dan perawatan Run Off Mine (ROM) batubara sesuai karakteristik batubara di tambang PT Adaro Indonesia, sehingga mudah dikontrol dengan baik, aman dari resiko kontaminasi, spontaneous combustion, mengurangi debu atau fine coal dan meredam komplain masyarakat akibat pencemaran udara dan air.

3.1.2 Ruang Lingkup

Manual book ini membahas mengenai design, konstruksi, operasional dan pemeliharaan ROM batubara untuk wilayah PT Adaro Indonesia.

3.1.3 Definisi

a. ROM adalah tempat penumpukan batubara dari pit sebelum dibawa ke Pelabuhan Kelanis, di tempat ini terjadi proses rehandling batubara ke dalam vessel trailer menggunakan alat loading seperti excavator dan wheel loader.

b. Base ROM adalah landasan atau basement dari ROM yang diharapkan padat dan tidak menyebabkan terjadinya kontaminasi atau pencemaran pada batubara.

c. Drainage adalah sistem saluran atau metode untuk mengalirkan air permukaan dari satu tempat ke tempat yang di tentukan dengan cara membuat paritan atau contour drainage (kemiringan suatu area).

d. Bundwall adalah tanggul pengaman.

e. Fine coal adalah fragmen batubara (T100,T200,T300 dan seam lainnya) yang berukuran kurang dari 2,00 mm.

f. Fine Coal Trap (FCT) adalah tempat atau lokasi pengendapan batubara yang masih dapat digunakan, yang ikut hanyut atau terlarut bersama air dari ROM.

g. Coal Seam Series adalah klasifikasi batubara berdasarkan kualitasnya, misalnya Total Moisture atau Calorific Value.

h. Grade ROM adalah arah kemiringan base ROM yang menuju ke fine coal trap atau tempat tertentu.

i. Muster point adalah tempat berkumpul darurat.

j. Drying pond adalah tempat mengeringkan fine coal dari fine coal trap sebelum dibawa ke disposal.

k. Coal seam sign board adalah papan pemberitahuan tempat penumpukan batubara per seam.

l. Kontaminasi adalah pencemaran batubara oleh material/bahan lainnya yang menyebabkan turunnya kualitas batubara. m. Channel Radio Sign Board adalah papan pemberitahuan

penggunaan channel radio ROM.

n. FIFO adalah First-In-First-Out, yaitu sistem penjadwalan penumpukan dan pengangkutan batubara di ROM.

o. Spontaneous Combustion adalah batubara yang terbakar dengan sendirinya.

p. Lux adalah satuan dari kuat pencahayaan (illumination), yaitu kerapatan flux cahaya yang jatuh pada bidang penerima.

3.1.4 Tanggung Jawab

a. Mine Hauling Section PT Adaro Indonesia bertanggung jawab terhadap pelaksanaan sistem FIFO, fine coal trap, base ROM dan semua operasional di area ROM.

b. Quality Control Section PT Adaro Indonesia bertanggung jawab terhadap monitoring kontaminasi, temperatur tumpukan, penempatan batubara berdasarkan seam series.

c. Mine Production Section PT Adaro Indonesia bertanggung jawab terhadap hauler yang mengangkut batubara dari pit ke ROM dan berkoordinasi mengenai semua pekerjaan general di area ROM.

d. Mine Production Department Head kontraktor bertanggung jawab terhadap semua pekerjaan di area ROM.

3.2 Isi

3.2.1 Design and Konstruksi

a. Design

Kapasitas ROM ditentukan dengan pedoman sederhana, seperti : 7 kali target daily coal hauling.

Design ROM harus meliputi semua unsur seperti: lokasi ROM (diusahakan agar tidak banyak proses cut dan fill),

ketersediaan akses trailer, tempat penumpukan batubara, fasilitas pendukung, grade ROM, dan area reklamasi.

Gambar 3.2.1.1 De b. Konstruksi

Base ROM

Base ROM dibentuk dari material keras seperti mudstone, siltstone ataupun claystone pada bagian dasar dan lapisan pasir yang terletak di atasnya setelah dikompaksi. Lapisan basement harus dikompaksi layer per layer (max. 20 cm) dengan mengacu pada superposisi di bagian tengah ROM) untuk mencegah rusaknya base karena aliran air dan dilalui oleh alat-alat berat (Dump Truck, Excavator, Wheel Dozer, dll). Di atas basement diperlukan lapisan batubara (bedding coal) terkompaksi sebagai covering permukaan basement.

Grade ROM

Pada base ROM harus memiliki grade antara 1-2% sehingga memiliki arah aliran air dan ditujukan ke arah paritan di sisi tanggulan ROM, yang dialirkan ke Fine Coal Trap.

Gambar 3.2.1.2 Grade ROM

Drainage

Drainage yang dibuat adalah berupa paritan di sisi ROM agar air dari ROM tidak langsung keluar, sehingga dapat di tangkap di fine coal trap.

Bundwall

Tanggulan/bundwall harus dibuat sekeliling ROM agar mempermudah pengaturan lalu-lintas alat dan dapat mengendalikan air yang mengalir dari luar tidak masuk ke dalam ROM.

Fine Coal Trap (FCT)

Fine Coal Trap harus dibuat sebelum ROM digunakan, untuk memperkecil loose batubara dari dalam ROM dan juga mengurangi pencemaran oleh batubara dan sedimen lainnya.

Gambar 3.2.1.4 Fine Coal Trap

Dimensi dari FCT harus memenuhi perhitungan sbb.

Dimension = Catchment area (ha) x 30 mm/day x 7 day/week x 10 (for weekly maintenance)

Drying Pond

Drying pond dibuat di dekat FCT, yang berfungsi untuk mengeringkan fine coal dari FCT sebelum dibuang di tempat pembuangan.

Gambar 3.2.1.5 Fine Coal Trap

Coal Seam Sign Board

Papan tanda seam dibuat di atas tanggul agar terlihat jelas oleh operator HD dan trailer dan juga mengatur pengelompokan batubara di ROM.

Penerangan

Untuk operasional malam hari, penerangan yang diharuskan yaitu minimal 50 lux di titik dumping HD dan tempat loader memuat batubara ke trailer.

Gambar 3.2.1.7 Penerangan di ROM

Check Vessel Area dan Sign Board

Harus ada lokasi khusus di ROM untuk pengecekan vessel trailer sebelum loading untuk memastikan vessel bersih dari kontaminasi dan dalam keadaan kosong, tidak ada parts yang rusak.

Channel Radio ROM Sign Board

Papan pemberitahuan yang menginformasikan untuk menggunakan channel radio ROM saat berada di dalam ROM yang hurufnya harus jelas terbaca.

Gambar 3.2.1.9 Sign Board untuk Channel radio ROM

Muster Point Sign Board

Rambu tempat berkumpul darurat harus ada dan terpasang di tempat yang aman di sisi ROM.

Gambar 3.2.1.10 Sign Board untuk Muster Point

3.2.2 Operations

a. Pos Checker & Toilet

Pos checker digunakan untuk memantau aktivitas di ROM dan diletakkan di tempat yang aman, serta tidak mengganggu aktivitas operasional dari ROM.

Untuk mendukung operasional ROM, di dekat ROM juga harus disediakan toilet.

Gambar 3.2.1.11 Pos Checker & Toilet b. Unit Perapian Muatan

Unit perapian muatan berfungsi merapikan muatan trailer yang telah di isi oleh loader, agar tidak ada loose/tercecer atau tumpah di jalan hauling serta memaksimalkan muatan dari unit trailer tersebut.

Gambar 3.2.1.12 Unit Perapian Muatan

c. First In First Out (FIFO) dan Coal Temperature Monitoring Report & Board

FIFO adalah sistem penjadwalan penumpukan dan pengangkutan batubara di ROM, dimana setiap batubara yang masuk dari tambang ke ROM dikelompokkan, tidak hanya berdasar seam-nya, tetapi juga berdasarkan pada waktu penumpukan, agar batubara tidak terlalu lama berada di ROM, yang dapat memicu terbakarnya batubara di ROM.

Perlunya dilakukan pemantauan temperatur untuk pengawasan suhu tumpukan batubara di ROM. Dimana penjadwalan FIFO dan pemantauan suhu batubara harus dilaporkan setiap hari oleh pengawas ROM ke Tim Quality Control Adaro.

Gambar 3.2.1.13 Peta FIFO

d. Coal Seam Flag

Setiap timbunan batubara di ROM harus memiliki bendera penanda sebagai acuan pengkodean seam di ROM agar tidak tercampur dan memudahkan Tim Quality Control untuk memonitor kualitas batubara per-seam-nya.

3.2.3 Maintenance

a. Base ROM

Perawatan base dilakukan setiap hari oleh grader untuk menghindari timbulnya undulasi akibat dilalui oleh alat-alat berat lainnya dan juga memelihara bedding coal dengan baik sehingga batubara jauh dari potensi kontaminasi basement material dan mengurangi debu.

Gambar 3.2.1.15 Maintenance Base ROM b. Grade ROM

Saat melakukan perawatan pada base setiap hari, operator grader harus memastikan grade pada base tetap terjaga pada kondisi yang telah ditentukan, yaitu 1-2%.

c. Drainage

Maintenance pada saluran drainage dapat dilakukan berkala, misal 1 minggu sekali, bisa tergantung dari cuaca (intensitas hujan) yang menyebabkan penyumbatan oleh sedimen di saluran air yang ada, dan harus selalu di pantau setip hari oleh pengawas di ROM tersebut.

d. Fine Coal Trap (FCT)

Maintenace pada FCT dilakukan berkala agar fungsi utama dari FCT tetap dapat maksimal.

Gambar 3.2.1.16 Maintenance Fine Coal Trap e. Jadwal Maintenance

Penjadwalan maintenance dilakukan poin per poin di setiap bagian ROM, harus terjadwal dan dilaporkan setiap hari.

3.3 Penutup

3.3.1 Evaluasi Implementasi ROM Management

Implementasi ROM Management dievaluasi dengan tabel berikut.

3.3.2 Referensi

Kep. Menteri Pertambangan No 555.K/26/M.PE/1995

MIHA.SOP.0603.R01 Management ROM (20 Oktober 2008)

MIHA.SOP.0611.R00 Operasional Konstruksi ROM (23 Oktober 2009)

MIHA.SOP.0608.R00 Pengukuran Temperatur Batubara di Stockpile dan Stock ROM (12 Desember 2008)

No. SWM.1003.GMP ROM MANAGEMENT.R00

Tanggal Efektif 01 April 2010

Penyusun Marianus Antimus Buku Muhammad Anurian Anjar Penyunting

Disetujui Oleh Suhernomo

BAB IV

SURVEY PEGS (PATOK SURVEY)

4.1 Pendahuluan4.1.1 Tujuan

Manual book ini berfungsi sebagai panduan bagi PT. Adaro Indonesia dan kontraktor dalam pekerjaan pemasangan dan pemeliharaan Survey Pegs (patok survey) di lapangan.

4.1.2 Ruang Lingkup

Manual book ini membahas mengenai preparasi, implementasi dan evaluasi penggunaan patok (pegs) di area kerja PT Adaro Indonesia

4.1.3 Definisi

a. Patok survey adalah kayu dengan ukuran panjang 5 cm, lebar 3 cm dan tinggi 80 cm.

b. Batter Pegs adalah papan dengan ukuran panjang 80 cm dan lebar 10 cm yang dipasang di permukaan tambang sebagai acuan sudut untuk kegiatan penambangan.

c. Pita survey adalah pita dengan lebar 3 cm dan warna yg telah distandarisasi dengan maksud tertentu.

d. Total Station adalah alat pengukur sudut yang sudah dilengkapi dengan alat pengukur jarak yang bekerja dengan sistem elektronis.

e. GPS - RTK adalah Global Positioning System – Real Time Kinematic, yaitu alat untuk mengetahui lokasi/posisi sesuatu. f. Clinometer adalah alat bantu yang digunakan untuk mengukur

kemiringan suatu bidang.

g. Crest line adalah garis batas atas dari suatu kemiringan jenjang.

h. Toe line adalah garis batas bawah dari suatu kemiringan jenjang.

i. Pit Limit adalah batas rencana area yang akan ditambang. j. Ramp adalah jalur melandai yang dipakai sebagai akses untuk

unit produksi ataupun non-produksi yang memiliki dimensi tertentu yang kemiringannya diukur dengan satuan grade (perbandingan antara beda vertikal dengan jarak horisontal).

k. Land clearing adalah pembersihan lahan yang akan di tambang atau lahan yang akan ditimbun.

l. Offset adalah penggeseran patok survey karena kondisi yang belum sesuai dengan design.

m. Stake-out design adalah pengukuran dilapangan untuk memposisikan koordinat sesuai dengan perencanaan penambangan.

4.1.4 Tanggung Jawab

a. Mine Survey Section PT Adaro Indonesia bertanggung jawab untuk memastikan penyediaan, pemasangan dan pengawasan survey pegs yang dilakukan oleh Mine Survey Section kontraktor sudah benar.

b. Mine Operations Section PT Adaro Indonesia bertanggung jawab untuk memastikan persiapan lahan dan pembentukan pit dan disposal sesuai dengan panduan survey pegs yang sudah dipasang.

c. Mine Survey Section kontraktor bertanggung jawab untuk menyediakan, memasang dan mengawasi survey pegs. d. Mine Operation Section kontraktor bertanggung jawab untuk

melakukan persiapan lahan dan pembentukan pit dan disposal sesuai panduan survey pegs.

4.2 Isi

4.2.1 Alat dan Bahan a. Total Station

Gambar 4.2.1.2 Penggunaan Total Station b. GPS – RTK

c. Clinometer

Gambar 4.2.1.4 Clinometer d. Patok & Pita Survey

e. Batter Peg

Gambar 4.2.1.6 Batter Peg

4.2.2 Pengkodean

Berikut adalah tabel yang menunjukkan kode pita survey berdasarkan warna.

Orange Orange Crest Line

Putih Putih Toe Line

Orange Putih Crest Toe

Orange Hijau Pit Limit

Orange Merah Batas Land Clearing

Orange Biru End Wall Design (Yearly)

Kuning Kuning Batas Area Blasting / Elevasi Drilling 8.5

Kuning Putih Elevasi Drilling 5.5

Kuning Orange Elevasi Drilling 6.5

Kuning Merah Elevasi Drilling 7.5

Kuning Hijau Elevasi Drilling 9.5

Kuning Biru Elevasi Drilling 10.5

Kuning Pink Elevasi Drilling 11.5

Biru Putih Rencana As Jalan

Biru Merah Rencana Pinggir Jalan

Biru Hijau Batas Area Konstruksi

Biru Biru Rencana Drilling/Instrument Geotech/Geology

Hijau Hijau Batas Serah Terima Disposal

Hijau Putih Toe Line Design Disposal

Merah Merah Mineable Coal

Merah Putih Digging / Dumping Limit

Pink Pink Check Elevasi / On Grade

Pink Orange Kurang Fill

Pink Putih Over fill

Pink Hijau Inventory Blasting

Tabel 4.2.2.1 Kode Pita Survey

4.2.3 Penggunaan Survey Pegs

Sebelum patok dipasang, pastikan area yang akan dipasang patok sesuai design tambang yang dikeluarkan Strategic Planning Section PT Adaro Indonesia atau kesepakatan yang disetujui oleh PT Adaro Indonesia.

Pemasangan patok design harus menggunakan alat-alat ukur survey (TS dan GPS-RTK) yang disetujui, terkalibrasi dan didaftarkan di Mine Survey Section PT Adaro Indonesia.

a. Pemasangan Acuan Design Pit

Patok cres tline menggunakan pita berwarna orange pada tongkat kayu minimal setinggi 80 cm.

Jarak antar patok 10 m.

Act…….?, RL……..?, cut………..? Slope ... ? Gambar 4.2.3.1 Jarak Antar Patok & Antar Batterpeg

Pada bendera orange tanda crest line ditulis informasi sebagai berikut:

Gambar 4.2.3.2 Cara Penulisan di Pita dan Pemasangan Batter Peg

Pada patok crest line dilengkapi dengan patok acuan kemiringan slope menggunakan batter peg warna putih, dengan ujung-ujungnya warna merah. Papan batter peg sejajar dengan kemiringan slope dan jarak papan dari tanah adalah 20 cm.

Setiap penurunan per 4 atau 8 m dan seterusnya, design pit harus dikontrol dengan pemasangan patok toe line, saat/ setelah dilakukan sloping.

Gambar 4.2.3.3

Pemasangan Patok “Toe” Saat dilakukan Sloping

Patok toe line dipasang maksimal setiap 40 m.

Pemasangan acuan kemiringan menggunakan clinometer.

Pada papan batter peg dituliskan kemiringan slope sebagai acuan kontrol.

Patok pit limit/crest limit sebagai batas acuan untuk pemotongan pit terluar dipasang menggunakan pita berwarna orange-hijau dengan jarak antar patok maksimal 20 m.

Pemasangan patok menggunakan Total Station untuk pit area harus berada di titik kontrol yang disetujui dan disiapkan oleh Mine Survey PT Adaro Indonesia.

Penyimpangan pemasangan terhadap design harus dibuatkan Berita Acara.

b. Pemasangan Design Disposal

Patok toe line dipasang dengan pita warna putih dengan interval antar patok maksimal 20 m.

Patok toe line dipasang dengan offset pada arah masuk disposal.

Setelah dumping, untuk pembentukan disposal tepat mengenai patok toe line yang dipasang offset, posisi patok toe line diletakkan kembali tepat pada garis toe line sesuai design (patok dengan pita warna putih-hijau)

Pada pembentukan disposal dengan bench lebih dari 3 m, patok crest line tidak dipasang. Tetapi elevasi dumping harus dikontrol agar sesuai dengan rencana elevasi sesuai dengan design. Kontrol elevasi dumping menggunakan peralatan grade box.

Survey kontraktor bertanggung jawab atas ketersediaan alat kontrol elevasi dumping pada setiap pelaksanaan pembentukan disposal.

Pada posisi crest line dan toe line bertemu, dipasang patok berwarna orange dan putih dalam satu patok.

Gambar 4.2.3.3 Patok Toe Line untuk Disposal c. Pemasangan Design Ramp Jalan dan Patok Acuan Drainage

Patok as jalan yang dipasang untuk mine haul road

dipasang dengan pita berwarna putih-biru yang bertuliskan informasi sebagai berikut:

Gambar 4.2.3.4 Patok Survey untuk Jalan

Patok as/rencana drainage dipasang dengan pita berwarna biru-pink yang bertuliskan informasi sebagai berikut:

Gambar 4.2.3.5 Patok Survey untuk Drainage d. Pemasangan Design Area Blasting

Daerah batas blasting diberi patok dengan warna pita kuning.

Gambar 4.2.3.6 Pita Area Blasting

Gambar 4.2.3.7 Penulisan di Pita Area Blasting e. Prosedur Offset

Pada pemasangan di posisi topografi original atau pada posisi bench yang mengalami overcut dan undercut atau ditemukan bahwa elevasi titik stake-out berbeda dengan titik design, maka posisi patok crest line harus dilakukan offset (penggeseran) sesuai dengan prosedur seperti dibawah ini.

Gambar 4.2.3.8 Offset Procedure Untuk menentukan nilai b (offset titik adalah)

tan

a

b

Untuk memudahkan pencarian nilai offset patok crest line di posisi original maka dapat dilihat dalam tabel berikut.

Kemiringan Jenjang (deg) Tinggi Jenjang (m) Angle of Repos (deg) Jarak Datar

"Slope" (m) Nilai Offset (m)

20 3 35 8.2 2.0

20 6 38 16.5 4.4

20 12 45 33.0 10.5

Tabel. 4.2.3.1 Nilai Offset 4.2.4 Pemeliharaan Survey Pegs

Survey pegs yang sudah dipasang sesuai dengan fungsinya harus selalu dipelihara agar jangan sampai berubah posisinya atau

bahkan hilang, baik karena kesengajaan maupun

ketidaksengajaan.

Selain itu, survey pegs juga memiliki potensi menjadi sumber kontaminasi bagi batubara. Terutama ketika pengerjaan penggalian oleh loader. Operator loader harus hati-hati, jangan sampai survey pegs ikut tergali.

4.3 Penutup

4.3.1 Pelanggaran & Evaluasi Implementasi Survey Pegs Konsekuensi terhadap tidak adanya pemasangan survey pegs adalah stop operasi untuk area tersebut.

Untuk evaluasi implementasi survey pegs digunakan tabel berikut.

Tabel 4.3.1.1 Evaluasi Implementasi Survey Pegs

4.3.2 Referensi

MIHA.SOP.0638.R00 Pengawasan Survey Pit (1 Januari 2008)

MIHA.WIN.0077.R00 Pemasangan Patok Design (1 Juni 2009)

MIHA.SOP.0624.R00 Pengukuran Untuk Blasting (1 Januari 2009)

No. SWM.1004.GMP SURVEY PEGS.R00

Tanggal Efektif 01 Mei 2010

Penyusun Wisnu Adi

Muhammad Zaim Nur Hidayat Penyunting

Disetujui Oleh Suhernomo

BAB V

MINING FACE OVERBURDEN

1.7 Pendahuluan 1.7.1 Tujuan

Manual book ini berfungsi sebagai panduan bagi PT Adaro Indonesia dan kontraktor dalam melakukan pekerjaan mining face overburden (OB), yaitu pemotongan OB yang sesuai dengan design dengan memperhatikan aspek keselamatan, tipe material, equipment yang digunakan (loader, hauler, dan support), dimensi area kerja (front loading), dan drainage sehingga target produksi dapat tercapai.

1.7.2 Ruang Lingkup

Manual book ini membahas mengenai tipe material, equipment yang digunakan, dimensi area kerja (front loading), dan sistem drainage dalam pekerjaan mining face OB di area kerja PT Adaro Indonesia.

1.7.3 Definisi

a. Overburden (OB) adalah lapisan tanah (batuan) yang menutupi lapisan batubara.

b. Loader adalah unit yang digunakan untuk melakukan pengupasan OB dan memuatnya ke unit hauler.

c. Hauler adalah unit yang digunakan untuk mengangkut OB hasil pemotongan unit loader dari front loading ke disposal. d. Unit support adalah unit yang melakukan sloping, dozing dan

perapian front loading.

e. Front loading adalah area kerja pemuatan batubara atau overburden oleh excavator ke dump truck.

f. Disposal adalah tempat (areal) pembuangan batuan atau tanah penutup lapisan batubara.

g. Drainage adalah sistem saluran atau metode untuk mengalirkan air permukaan dari satu tempat ke tempat yang ditentukan dengan cara membuat paritan atau contour drainage (kemiringan suatu area).

h. Grade box adalah adalah rangkaian besi berbentuk kerangka balok berdiri dan dilengkapi dengan rangkaian tali yang

digunakan sebagai acuan membentuk kesejajaran bidang pada front loading atau front dumping

1.7.4 Tanggung Jawab

a. Mine Operatios Section PT Adaro Indonesia bertanggung jawab untuk melakukan pengawasan terhadap pekerjaan pemotongan overburden agar sesuai dengan design dan memperhatikan aspek-aspek yang telah ditentukan.

b. Mine Operations Section kontraktor bertanggung jawab untuk melakukan pekerjaan pemotongan overburden dengan mengacu pada design dan memperhatikan aspek-aspek yang telah ditentukan.

1.8 Isi

1.8.1 Tipe Material

Tipe material atau overburden yang harus dipotong/digali akan mempengaruhi metode kerja. Berikut klasifikasi metode kerja berdasarkan tipe material.

Tipe Material Ketebalan (m) Metode Kerja

Top Soil 1 – 2 Direct Digging

Sub Soil 2 – 3 Direct Digging

Sandstone 0,76 – 44,27 Blasting Sandstone & Clay – Blasting Mudstone 0,6 – 53,71 Blasting

Tabel 5.2.1.1 Tipe Material dan Metode Kerja

1.8.2 Equipment dan Dimensi Front Loading

Equipment yang digunakan dalam pekerjaan mining face OB terdiri atas unit loader, unit hauler dan unit support. Unit loader digunakan untuk melakukan pemotongan overburden dan memuatnya ke unit hauler. Unit hauler digunakan untuk mengangkut overburden hasil pemotongan unit loader dari front loading ke disposal. Sedangkan unit support melakukan pekerjaan sloping, dozing dan perapian front loading.

Jenis loader dan hauler yang digunakan akan mempengaruhi dimensi front loading. Dimensi front loading adalah tinggi dan lebar jenjang kerja sesuai dengan besar kecilnya alat muat (loader) sehingga operasional dapat berjalan dengan benar dan aman.

Tabel 5.2.2.1 Loader dan Dimensi Kerja

Secara ideal, lebar bench untuk operasional shovel merupakan penjumlahan dari operating radius, clearance radius dan safety distance dari loader yang digunakan.

4.38m 4.00m 4.00m 8.00m Max digging Depth 8.70m OHT 777 Layer 2 Layer 1 Liebherr 9250

Tinggi bench berkaitan erat dengan produktivitas alat dan faktor safety.

kedalaman yang mampu digali oleh loader.

Gambar 5.2.2.2 Penggalian Loader Tipe Shovel dan Tipe Backhoe Sebagai contoh tinggi bench 4 m, sedangkan maksimum kedalaman penggalian loader 8,70 m.

Gambar 5.2.2.4 Kondisi Aktual Pemotongan Overburden dengan Loader Tipe Shovel

Gambar 5.2.2.4 Kondisi Aktual Pemotongan Overburden dengan Loader Tipe Backhoe

1.8.3 Drainage di Front Loading

Arah drainage bisa memanjang atau melintang (tanda panah merah. Permukaan front loading dibuat miring ke arah darinage (tanda panah biru).

Gambar 5.2.3.1 Arah Drainage di Front Loading

1.9 Penutup

1.9.1 Evaluasi Implementasi Mining Face OB

1.9.2 Referensi

MIHA.SOP.0558.R01 Pengupasan Tanah Penutup (8 Juni 2010)

No. SWM.1005.GMP MINING FACE OB.R00

Tanggal Efektif 01 Juni 2010 Tim Penyusun Banjarsari Setiawan Penyunting

Disetujui Oleh Suhernomo

BAB VI

MINING FACE COAL

1.10Pendahuluan 1.10.1 Tujuan

Manual book ini berfungsi sebagai panduan bagi PT Adaro Indonesia dan kontraktor dalam melakukan pekerjaan mining face coal, yaitu penggalian batubara yang sesuai dengan design dengan memperhatikan aspek keselamatan, seam batubara, equipment yang digunakan (loader, hauler, dan support), dimensi area kerja (front loading), dan drainage sehingga target produksi dapat tercapai.

1.10.2 Ruang Lingkup

Manual book ini membahas mengenai seam batubara, equipment yang digunakan, dimensi area kerja (front loading), dan sistem drainage dalam pekerjaan mining face batubara di area kerja PT Adaro Indonesia.

1.10.3 Definisi

a. Batubara (coal) adalah

b. Loader adalah unit yang digunakan untuk melakukan penggalian batubara dan memuatnya ke unit hauler.

c. Hauler adalah unit yang digunakan untuk mengangkut batubara hasil penggalian unit loader dari front loading ke ROM (Run Off Mine).

d. Unit support adalah unit yang melakukan sloping, dozing dan perapian front loading.

e. Front loading adalah area kerja pemuatan batubara atau overburden oleh excavator ke dump truck.

f. Disposal adalah tempat (areal) pembuangan batuan atau tanah penutup lapisan batubara.

g. Drainage adalah sistem saluran atau metode untuk mengalirkan air permukaan dari satu tempat ke tempat yang ditentukan dengan cara membuat paritan atau contour drainage (kemiringan suatu area).

h. Grade box adalah adalah rangkaian besi berbentuk kerangka balok berdiri dan dilengkapi dengan rangkaian tali yang

digunakan sebagai acuan membentuk kesejajaran bidang pada front loading atau front dumping

1.10.4 Tanggung Jawab

a. Mine Production Section PT Adaro Indonesia bertanggung jawab untuk melakukan pengawasan terhadap pekerjaan penggalian batubara agar sesuai dengan design dan memperhatikan aspek-aspek yang telah ditentukan.

b. Mine Production Section kontraktor bertanggung jawab untuk melakukan pekerjaan penggalian batubara dengan mengacu pada design dan memperhatikan aspek-aspek yang telah ditentukan.

1.11Isi

1.11.1 Seam Batubara

a. Batubara di Pit Tutupan

Pit Tutupan mempunyai tiga lapisan batubara utama (major seam), yaitu T100, T200, dan T300. Selain itu, ada beberapa minor seam, yaitu: A, B, C, D, E, F dan G. Ketebalan batubara mencapai 50 m dan kemiringan lapisan berkisar antara 30° sampai 50°.

Gambar 6.2.1.1 Cross Section Batubara di Pit Tutupan Batubara di Tutupan memiliki spesifikasi sebagai berikut.

Total Moisture

Proximate Analysis Total

Sulphure

Calorific Value

(adb) HGI

Inherent

Moisture Volatile Matter Carbon Fixed Ash

25.92% 14.42% 42.78% 39.81% 2,43% 0,10% 5.864 49

Tabel 6.2.1.1 Spesifikasi Batubara Tutupan b. Batubara di Pit Wara

Pit Wara mempunyai tiga lapisan batubara utama, yaitu W100, W200 dan W300, dengan ketebalan 12 – 14 m dan kemiringan 10° sampai 35°.

Gambar 6.2.1.2 Cross Section Batubara di Pit Wara Batubara di Wara memiliki spesifikasi sebagai berikut.

Total Moisture

Proximate Analysis Total

Sulphure Calorific Value (adb) HGI Inherent Moisture Volatile Matter Fixed Carbon Ash 40% 20% 40% 38% 2,0% 0,15% 5.100 60

c. Batubara di Pit Paringin

Di pit Paringin saat ini terdapat dua seam utama yang exposed, yaitu P600 dan P700 dengan ketebalan sampai 38 m dan kemiringan 10° sampai 25°.

Gambar 6.2.1.3 Cross Section Batubara di Pit Paringin Batubara di Paringin memiliki spesifikasi sebagai berikut.

Total Moisture

Proximate Analysis Total

Sulphure Value (adb) Calorific HGI Inherent

Moisture Volatile Matter Carbon Fixed Ash

23,5% 16,5% 40% 42,5% 1,0% 0,10% 5.900 45

Tabel 6.2.1.3 Spesifikasi Batubara Wara

1.11.2 Equipment dan Dimensi Front Loading

Equipment yang digunakan dalam pekerjaan mining face coal terdiri atas unit loader, unit hauler dan unit support. Unit loader digunakan untuk melakukan penggalian batubara dan memuatnya ke unit hauler. Unit hauler digunakan untuk mengangkut batubara hasil pemotongan unit loader dari front loading ke ROM. Sedangkan unit support melakukan pekerjaan sloping, dozing dan perapian front loading.

Jenis loader dan hauler yang digunakan akan mempengaruhi dimensi front loading. Dimensi front loading adalah tinggi dan lebar jenjang kerja sesuai dengan besar kecilnya alat muat (loader) sehingga operasional dapat berjalan dengan benar dan aman.

Tabel 6.2.2.1 Loader dan Dimensi Kerja

Secara ideal, lebar bench untuk operasional shovel merupakan penjumlahan dari operating radius, clearance radius dan safety distance dari loader yang digunakan.

4.38m 4.00m 4.00m 8.00m Max digging Depth 8.70m OHT 777 Layer 2 Layer 1 Liebherr 9250

Tinggi bench berkaitan erat dengan produktivitas dan faktor safety. kedalaman yang mampu digali oleh loader.

Gambar 6.2.2.3 Penggalian Loader Tipe Shovel dan Tipe Backhoe Sebagai contoh tinggi bench 4 m, sedangkan maksimum kedalaman penggalian loader 8,70 m.

Gambar 6.2.2.5 Kondisi Aktual Pemotongan Overburden dengan Loader Tipe Shovel

Gambar 6.2.2.6 Kondisi Aktual Pemotongan Overburden dengan Loader Tipe Backhoe

1.11.3 Drainage di Front Loading

Arah drainage bisa memanjang atau melintang (tanda panah merah. Permukaan front loading dibuat miring ke arah darinage

(tanda panah biru).

Gambar 6.2.3.1 Arah Drainage di Front Loading Drainage

1.11.4 Penggalian Batubara

Penggalian batubara di tambang dapat diilustrasikan sebagai berikut.

Gambar 6.2.4.1 Cara Penggalian Batubara a. Persiapan Penggalian Batubara

Pastikan bahwa front loading telah layak untuk melakukan aktifitas penggalian batubara (coal digging). Overburden di sisi roof harus sudah lebih rendah dari batubara dan batubara sudah di-expose dengan bersih. Dilarang melakukan expose batubara terlau tinggi, yaitu lebih dari 4 m.

Pastikan bahwa unit-unit yang terlibat seperti: excavator,

dump truck dan alat support lainnya telah dilakukan P2H, pembersihan, dan penyemprotan terhadapnya sehingga

layak untuk dipakai termasuk juga label seam yang akan dikerjakan.

Bersihkan spoil-spoil sebelum melakukan kegiatan coal digging.

Gambar 6.2.4.2 Spoil-spoil

Bentuk pola drainage yang efektif (aliran air terkoordinasi di sisi roof atau floor) di sekitar front loading.

Hindari aliran air atau lumpur yang masuk ke dalam front loading atau batubara exsposed karena drainage yang jelek banyakmembawa masalahbaik dari aspek kualitas maupun dari aspek produksi.

Gunakan alat digger/gali sesuai dengan ketebalan seam

yang akan digali.

Gunakan unit khusus ber-tailgate untuk mengangkut batubara dan juga label seam batubara yang diangkut. Tempatkan operator dan pengawas yang kompeten pada

front loading yang rawan kontaminasi, seperti: kondisi banyak sisipan, struktur geologi yang komplek dan rawan longsor.

Pastikan batubara yang akan digali sudah di-cleaning dengan menggunakan excavator ber-cutting edge.

Untuk penggalian batubara di malam hari, sediakan penerangan yang standar untuk menerangi front loading agar proses penggalian terhindar dari kontaminasi.

b. Pelaksanaan Penggalian Batubara

Lakukan digging dengan membuat jenjang, setiap jenjang minimal 3 m.

Lakukan penggalian sesuai dengan kemiringan lapisan atau penggalian searah dengan dip pada minor seam. Lakukan proses digging dari arah roof ke arah floor untuk

seam batubara yang mengandung sisipan. Hal ini untuk menghindari terbentuknya “candi” dan banyaknya batubara hilang.

Hindari digging overcut hingga interburden floor seam ikut terambil.

Sisakan batubara 30 cm dari floor kemudian golongkan produk tersebut ke dalam pure product.

Lanjutkan penggalian terhadap batubara sisa 30 cm ke arah floor hingga bersih dari batubara, kemudian golongkan ke dalam blend product (Hi-Ash).

Gunakan excavator kecil untuk digging batubara tipis atau sisa.

Pembuatan channel dilakukan untuk mengetahui kondisi permukaan floor batubara sehingga akan terhindar dari overcut.

Gambar 6.2.4.3 Pembuatan channel

Sisipan/parting berupa material selain batubara yang mempunyai ketebalan kurang dari 10 cm bisa langsung dicampur dengan produk batubara dalam proses digging-nya.

Koordinasikan dengan pihak engineering atau pihak blasting untuk menghindari masuknya flying rock ke batubara expose/collected.

Lakukan selective loading dengan alat gali yang efektif (PC-200 s/d PC-300) di area batubara yang banyak didapati splitting clay atau sisipan-sisipan yang sulit teridentifikasi.

Lakukan cleaning parting atau sisipan dengan menggunakan excavator kecil, misal: PC-200/PC-300 sebelum menggali batubara di bawahnya.

Maksimalkan pengambilan dengan cara menempatkan pengawas khusus untuk daerah dengan selective loading. Hindari pengambilan batubara secara drop cut karena

berpotensi terhadapkontaminasi dan losscoal.

Koordinasi dengan pihak QC anda jika akan melakukan hal ini.

Gunakan barikade pita atau tanda lain jika menemukan kondisi yang berpotensi terhadap kontaminasi dan bahaya.

Hindari penurunan yang tidak seimbang antara OB dan batubara yang akhirnya akan menimbulkan longsoran di batubara exposed.

Hindari genangan air di floor batubara karena akan berpotensi terhadap bahaya longsor.

Tidak dibenarkan menghasilkan batubara ukuran besar (diameter > 50 cm), hal ini akan mengganggu kinerja crusher .

Lakukan pemecahan batubara besar di ROM serta beri peringatan ke pihak tambang untuk tidak mengulangi hal yang sama.

Hindari salah dumping akibat tidak efektifnya komunikasi dan koordinasi antara operator dan pengawas terutama pada loading kombinasi batubara dan OB.

Tidak dibenarkan menggunakan batubara produk sebagai bundwall ataupun barikade air/drainage channel, sebab akan meningkatkan keberadaan ash dan TM di batubara product, apalagi terlalu lama (lebih dari satu minggu). Pada daerah bersisipan dilarang melakukan expose

batubara terlalu tinggi (jauh) karena akan menyulitkan dalam pemotongan generalisasi sisipannya.

Lakukan pencarian dengan metal detector dan excavator kecil jika salah satu bagian metal dari alat berat terlepas di front loading batubara (misalnya: tooth bucket, pin tooth bucket, baut, dll).

Buat berita acara dari kasus ini agar tidak terulang di kemudian hari.

Gunakan alat support wheel dozer atau loader untuk merapikan front loading.

Lakukan perapian front loading sebelum ditinggal.

Sebelum meninggalkan front loading sebaiknya batubara yang sudah lose segera di-loading ke ROM.

Jangan menyisakan batubara di floor, hal ini akan berakibat longsor dan terbakarnya batubara. 1.12Penutup

1.12.1 Evaluasi Implementasi Mining Face Coal

1.12.2 Referensi

MIHA.SOP.0558.R01 Pengupasan Tanah Penutup (8 Juni 2010)

No. SWM.1006.GMP MINING FACE COAL.R00

Tanggal Efektif 01 Juli 2010 Tim Penyusun Auzer Nasarudin Penyunting

Disetujui Oleh Suhernomo