UNIT OPERASI i : PROSES MEKANIK

PNEUMATIC CONVEYOR

Disusun oleh: Kelompok 5 Bramantya Brian S. (21030112140169) Dewi Puspitosari (21030112130100) Fathia Mutiara Willis (21030112130109)Intan Medinah (21030112130081)

Luthfi Choiruly (21030112130055)

Mayke Putri Hasta R. (21030112130128)

Pulung Sambadha (21030112120023)

Sumirat (21030112140154)

Vicky Kartika Firdaus (21030112130146)

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS DIPONEGORO

SEMARANG 2013

ii DAFTAR ISI

DAFTAR ISI ... ii

BAB I PENDAHULUAN ... 1

BAB II ISI II.1. Sistem Komponen ... 2

II.2. Metode Pneumatic Conveying ... 3

a. Dilute phase ... 3

b. Dense phase ... 4

II.3. Sistem kerja Pneumatic Conveyor ... 5

a. Sistem tekanan positif... 5

b. System tekanan negative atau vakum ... 6

c. System kombinasi positif-negatif ... 7

d. Vakum ganda dan system tekanan positif ... 9

II.4. Perancangan Pneumatic Conveyor (Dilute Phase Pneumatic Conveyor)... 9

BAB III SIMPULAN ... 14

1 BAB I

PENDAHULUAN

Pneumatic conveyor atau conveyor udara berfungsi untuk memindahkan bahan curah (bulk load) di dalam suatu aliran udara yang bergerak melalui pipa. Penggunaan pneumatic conveyor banyak diterapkan pada industri makanan dan minuman untuk mengangkut berbagai material kering dan material bubuk. Kapasitas pneumatic conveyor bisa mencapai 300 ton/jam untuk satu pipa, dan jarak perpindahan bisa mencapai 1,8 km dengan ketinggian 100 m tanpa perpindahan antara.

Keuntungan menggunakan pneumatic conveyor adalah proses pemindahan terjadi hampir tanpa losses karena material dipindah dalam pipa yang ditutup rapat. Selain itu, unit proses ini memiliki kemampuan untuk memindahkan material berdebu, menghemat uang dan ruang, kemampuan pemindahan bahan dalam berbagai sudut dan arah, perawatan kecil, dan fleksibel. Namun, di samping itu, pneumatic conveyor ini membutuhkan energy yang besar untuk pengangkutan yang sama.

Prinsip dari pneumatic conveying adalah blower menghasilkan udara dengan tekanan yang cukup tinggi, sehingga produk akan terbawa oleh udara dengan kecepatan yang tinggi dalam conveying pipe dan pada air separator akan dipisahkan dari udara.

2 BAB II

TINJAUAN PUSTAKA

II.1. Equipment pada Pneumatic Conveyor

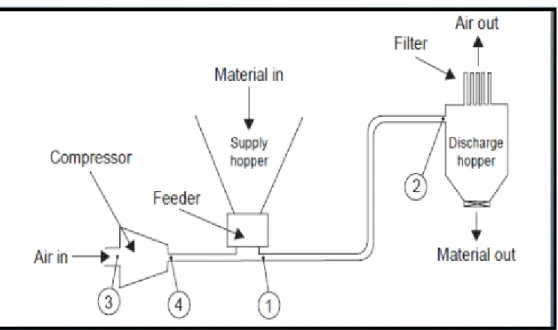

Gambar 1. Sistem komponen pada pneumatic conveyor Berikut adalah bagian-bagian dalam Pneumatic conveying:

a. Rotary blower/centrifugal fan.

Merupakan alat yang digunakan sebagai pembangkit tenaga udara/angin untuk penghembusan dan penghisapan produk.

b. Conveyor pipe.

Merupakan alat yang berbentuk pipa yang mengalirkan produk dari bawah ke atas dengan sistem vacum.

c. Cyclone.

Merupakan alat yang digunakan untuk memisahkan produk dari udara yang bebentuk cones dan dilengkapi dengan air lock. Produk dan udara yang masuk kedalam cyclone secara tragensial akan membentuk gerakan spiral yang mengakibatkan adanya gaya sentrifugal, sehingga terjadi pemisahan produk dengan kecepatan konstan. Udara akan keluar melalui outlet sedangkan produk akan keluar melalui air lock.

3

d. Filter.

Merupakan alat yang digunakan untuk memisahkan udara dari produk yang tidak berhasil dibersihkan oleh cyclone karena efisiensi cyclonehanya antara 70% hngga 90%.

Dalam sistem pneumatik, tekanan udara diubah dengan penggerak udara (air mover), yang menghasilkan tekanan atau vacuum. Ketika berada di awal sistem, air mover mendorong udara melalui sistem dan sistem beroperasi di bawah tekanan. Ketika berada di akhir sistem, penggerak udara menarik udara melalui sistem dan sistem berjalan di bawah vakum. Dengan mengendalikan tekanan atau vakum dan aliran udara di dalam sistem, maka sistem dapat mentransfer material.

II.2. Metode Pneumatic Conveyor

Berdasarkan prinsip operasinya, Pneumatic conveying sistem dibagi menjadi dua yaitu dilute phase dan dense phase. Dimana keduanya dapat bekerja secara under pressure atau vacuum.

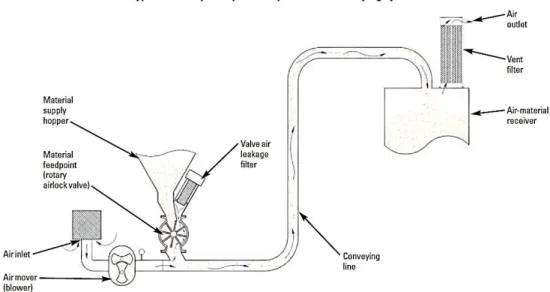

a. Dilute Phase

System ini bergantung pada kecepatan aliran udara. Di awal system, kecepatan aliran udara (dimana material diambil, tertahan di feedpoint), umumnya dianggap sebagai daerah kritis karena udara pada kecepatan terendah dalam seluruh system terdapat pada titik ini. Material turun dari keadaan statis ke dalam aliran udara.

Kecepatan udara yang dibutuhkan untuk mengambil bahan tergantung pada masing-masing partikel ukuran dan padatan, tetapi dapat berkisar 3,000 untuk 8.000 fpm (feet per menit). Air mover juga harus mampu mengatasi hambatan aliran yang disebabkan oleh hilangnya gesekan udara dan material terhadap dinding conveyor.

Dilute phase beroperasi pada kecepatan yang relative tinggi di perbedaan tekanan yang relative rendah. Untuk merancang pneumatic dilute phase harus menggunakan perhitungan massa (pon bahan/ pon udara). Sedangkan untuk

4

mempertimbangkan suhu udara ambient lokasi, kelembaban, dan altitude (ketinggian tempat).

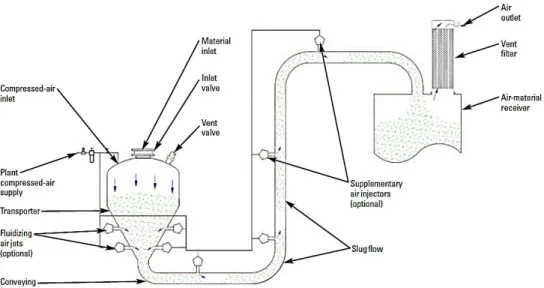

Gambar 2. System pneumatic conveying tipe dilute phase b. Dense Phase

Dalam system ini, bahan dari penyimpanan dimuat oleh gravitasi ke transporter. Setelah transporter penuh, katup inlet bahan dan ventilasi katup ditutup dan dikompresikan udara lalu dicampurkan ke dalam transporter. Dikompresi udara ekstrud material transporter ke conveyor line dank e destination. Saat transporter dan conveyor line kosong, udara terkompresi dimatikan dan transporter reloaded. System ini terus terjadi sampai semua material yang dibutuhkan untuk proses tersebut telah ditransfer.

5

Gambar 3. System pneumatic conveying tipe dense phase

II.3. Prinsip Kerja Pneumatic Conveyor

a. Sistem Tekanan Positif (Positive Pressure System)

Sistem tekanan positif beroperasi di atas tekanan atmosfer dan digunakan untuk memindahkan bahan dari sumber tunggal atau ganda untuk satu atau beberapa tujuan, jarak yang digunakan menengah dengan kapasitas lebih besar dari yang mungkin dilakukan dengan menggunakan sistem vakum. Terdiri dari rotary airlock, penyaring/ pemisah, susunan siklon, dan blower. Skema di bawah ini menunjukkan pengaturan dari komponen sistem tekanan positif:

7

Bahan memasuk pipa conveyor dengan tekanan lebih tinggi, melalui perangkat umpan khusus, biasanya katup (rotary airlock valve). Bahan ini sering tersuspensi dalam aliran udara dan bergerak dengan kecepatan yang relatif tinggi tergantung pada ukuran partikel padat. Bahan yang tersuspensi dengan udara dipisahkan pada titik terminal dengan suatu penyaring / pemisah siklon, lalu bahan langsung ke masuk ke pipa proses yang dibuang ke perangkat berkumpulnya debu hilir.

Dalam sistem semacam ini, bahan tidak melalui fan / blower. Maka ada dua keuntungan ini. Pertama, roda kipas tidak merusak bahan. Kedua, kipas tidak mengalami keausan karena bahan. Sistem ini umumnya beroperasi secara terus menerus (continue) bahan terus dimasukan pada titik awal, dan tiba di tempat tujuan tanpa gangguan. Hal ini memungkinkan sistem semacam ini mudah diadaptasi untuk kapasitas dan aplikasi berat terus menerus.

b. Sistem Tekanan Negatif atau vakum (Negative Pressure Or Vacuum System)

Sistem conveying tekanan negatif beroperasi dengan tekanan di bawah tekanan atmosfer. Tekanan negatif (vakum) umumnya digunakan untuk memindahkan materi dari berbagai sumber seperti tangki penyimpan, peralatan proses, truk dan mobil, ke satu atau beberapa tujuan. Sistem vakum sangat baik untuk beberapa sisi masuk, produk melalui katup pengalir sederhana, tetapi mahal jika produk memiliki beberapa tempat tujuan karena masing-masing harus memiliki receiver penyaring sendiri dengan kemampuan vakum parsial.

9

Sistem tekanan negatif umumnya menggunakan penghisap hingga 50 % vakum untuk memindahkan materi melalui pipa ke tujuan dimana udara dan produk dipisahkan di tempat dengan receiver penyaringan , atau siklon. Produk memasuki conveyor secara langsung, atau dengan metering jika diperlukan, melalui katup (rotary airlock valve). Bahan dibuang secara terus menerus oleh airlock rotary atau sesekali oleh katup hopper, ke tangki penyimpanan atau titik pembuangan lainnya. Dalam sistem vakum, tidak ada yang menyentuh bahan dan tidak ada debu dapat melarikan diri ke atmosfer. Untuk menghindari kebocoran maka dibuat penahanan yang kuat, terutama ketika digunakan untuk bahan berbahaya.

Kelemahan dari sistem ini adalah bahwa jika tempat tinggi atau jauh jaraknya, komponen harus dirancang untuk vakum tinggi. Hal ini menambah biaya untuk komponen dan harus dipertimbangkan ketika membandingkan metode transportasi .

10

c. Kombinasi Positif - Negatif Sistem (Combination Of Positive – Negative System)

Sistem tarik-dorong menggabungkan keuntungan dan manfaat dari kedua sistem tekanan negatif dan positif dalam satu sistem. Sistem ini digunakan di mana ada beberapa titik masuk materi, dan beberapa titik pengiriman. Dapat digunakan untuk mentransfer bahan dari berbagai sumber ke beberapa lokasi pembuangan dan dengan demikian dapat memperpanjang jarak sistem vakum.

Perlindungan dibuat untuk pengisap atau blower dari kemungkinan masuknya material, seperti dengan sistem tekanan negatif. Daya yang tersedia untuk sistem tersebut harus dibagi antara dua bagian, dan jaringan pipa untuk dua bagian harus diukur hati-hati untuk memperhitungkan tekanan operasi yang berbeda.

Beberapa penggerak udara, seperti blower beroperasi pada rasio tekanan tertentu ini berarti mesin tidak akan mampu beroperasi selama rentang tekanan yang sama dengan tugas gabungan dibandingkan dengan operasi masing-masing. Meskipun penggerak udara dibagi antara dua sistem, masing-masing bagian dari sistem akan membutuhkan unit filtrasi sendiri.

11

d. Vakum Ganda Dan Sistem Tekanan Positif (Dual Vacuum And Positive Pressure Systems)

Jika pengangkutan bahan membutuhkan sistem vakum lebih dari kombinasi sistem tekanan negatif dan positif, khususnya dalam hal jarak, maka sistem dual harus dipertimbangkan. Dalam kombinasi ini dua elemen conveying dipisahkan dan dua penggerak udara disediakan. Dengan ini berarti penggerak udara disesuaikan agar dapat digunakan untuk sistem vakum dan sistem tekanan positif yang paling tepat dapat digunakan untuk transfer material seterusnya.

Dengan kemampuan menggunakan udara bertekanan tinggi untuk membawa bahan, conveying fase padat memungkinkan untuk beberapa bahan yang tepat. Jika bagian off loading vakum hanya berjarak pendek, memungkinkan bahwa bahan dapat dibawa dalam fase padat. Sekali lagi karena ada dua sistem yang terpisah, dua perangkat pemisahan gas-padat juga harus disediakan.

II.4. Perancangan Pneumatic Conveyor (Dilute Phase Pneumatic Conveyor)

Source :(Pneuveyor System Technical Newsletter No.6 and Klnzing, Pneumatic Conveyor of Solids, 1997,dalam Stuart, 2002)

12

Example Proublem :

Plastic Pellet dengan massa jenis 561 kg/m3 (35 pounds/feet3), dilewatka dalam jarak 61 meter (200 feet)dengan kapasitas 9072 kg/jam (10 ton per jam) melalui sistem conveyor bertekanan.

Key Design Parameters: 1. Line Size

2. Volume Udara yang digunakan 3. Pressure drop pada sistem Solution :

1. Mengasumsikan berdasarkan data dari material properties minimum conveying velocity (FPM) dan Line Size (ukuran pipa).

Pada kasus ini untuk Plastic pellet , Kecepatan minimum conveying bergantung pada pada rasio solid dan massa udara.

a. FPM (velocity) : 22,86 meter/detik (4500 feet/menit) b. Line size : digunakan pipa 4 inchi (0,1016 meter) c. Pressure drop : 68.95 kPa (10 psi)

2. Kecepatan minimum yang dibutuhkan berada pada saat Tekanan Maksimum , ketika Umpan (feed) di inputkan kedalam sistem.

Volume udara di input : Q1 = velocity x Pipe Area (vol.pipa)

= 22,86 x π x

(

0,10162

)

2= 0,1853 meter3/ detik (new)

Presssure drop merupakan energi yang dibutuhkan untuk mendukung sistem ketika mentrasnport material. Maka dapat disimpulkan Pressure drop berada pada input dikarenakan sistem yang digunakan merupakan sistem tekanan positif.

Pada output juga mempunyai volume udara , dengan asumsi suhu tetap. Pada input tekanan atsmosfer ditambah dengan tekanan yang

13

dihasilkan dari blower (68,93 kPa) sedangkan pada bagian output,tekanan sama dengan tekanan atsmosfer (101,325 kPa) dikarenakan sistem kontak dengan lingkungan.

Q1 x P1 = Q2 x P2 Q2 = 𝑄1 ×𝑃1 𝑃2 Q2 = 0,1853 ×(101,325+68,93) 101,325 (1)

Q2 = 0,3114 meter3 / detik (660 feet3/menit)

Dari perhitungan Q2 diatas dapat disimpulkan bahwa kita membutuhkan air movers (blower) yang dapat menghantarkan udara sebanyak 0,3114

m3/detik (660 scfm) pada 68,93 kPa (10 psi).

Pada proses ini diasumsikan bahwa temperature tetap, Density dan

viskositas dari udara dapat dihitung :

𝜌 in = 2,061 kg/m3

Viscosity = 0,000019 PAs

𝜌 out = 1,225 kg/m3

Viscosity s= 0,000019 PAs

Rasio Massa Solid dan massa udara , Frounde number (Fr) dibutuhkan untuk mendapat solid friction factor, 𝝀𝒛

µ = 𝐺𝑠𝑜𝑙𝑖𝑑𝑠 𝐺𝑎𝑖𝑟 = 2,52 𝑘𝑔/𝑠 0,1853𝑚3 𝑠 ×2,061 𝑘𝑔/𝑠 (2) = 6,599 Velocity output Vout = 𝑄2 𝐿𝑢𝑎𝑠 𝑝𝑒𝑛𝑎𝑚𝑝𝑛𝑎𝑔 𝑝𝑖𝑝𝑎 (3) Vout = 0,3114 ∏× (0,1016 2 ) 2

14 Vout = 38,41 m/s

Velocity rata-rata dalam pipa/saliran conveying vavg =

22,86+38,41

2 (4)

Vavg = 30,64 m/s (6,030 feet/menit)

Frounde number rata-rata Fravg = 𝑣𝑎𝑣𝑔 √𝑑×𝑔

=

30,64 √0,1016 ×9,81 (5) Fravg = 30,69 Dari data friction factor polystirenne pellet pada Frounde number 30,69 (Klinzing, 1997) :

Solid/air mass ratio Friction factor,

𝜆

𝑧3 0,0010

5 0,009

7 0,008

9 0,0075

Dari tabel diatas , solid friction ratio didapat 0,0082 (metode interpolasi)

Selanjutnya , mencari Pressure drop solid saat ditranportasikan ∆𝑃𝑧 =

𝜇 × 𝜆

𝑧×

𝜌×𝑉𝑎𝑣𝑔2 2×

𝐿 𝑑(6)

∆𝑃𝑧 =6,599 × 0,0082 ×

1,643×30,64 2 2×

61 0,1016 ∆𝑃𝑧 = 25056,08 Pa Mencari Pressure drop udara pada pipa, berdasarkan pressure drop yang kita asumsikan di awal perancangan , 10 psi. Friction factor udara dapat dihitung dengan menggunakn Reynold’s number :

Re = 𝜌×𝑣×𝑑

𝑣𝑖𝑠𝑐𝑜𝑠𝑖𝑡𝑦

=

1,643×30,64×0,1016

15

Re = 269195

Untuk menghitung Friction factor udara digunakan Koo Equation : f= 0,0014 + 0,125 𝑅𝑒0,32 (8)

f= 0,0014 + 0,125 2691950,32 f= 0,003687

Pressure drop udara selama conveying proses berlangsung adalah sebagai berikut : ∆𝑃𝑎= 4 ×

f

×

𝑑𝐿×

𝜌×𝑣 2 2(9) ∆𝑃𝑎 = 4 ×0,003687

×

61 0,1016×

1,643×30,642 2 ∆𝑃𝑎 = 6928,95 Pa Tekanan total untuk melakukan proses conveying pada jarak 61 meter (200 feet) dalam pipa adalah :

∆𝑃 = P solid + P udara

∆𝑃 = 25056,08 Pa + 6928,95 Pa ∆𝑃 = 31985,03 Pa (4,63 Psi)

Dari hasil tersebut didapat tekanan total yang dibutuhkan untuk mentranspor Plastic pellet sebesar 4,63 Psi. Hal ini menunjukan tekanan jauh dari asumsi kita yaitu 10 Psi , oleh karena itu diperlukan langkah Iterasi untuk mencapai hasil yang konvergen.

Asumsi ke-2 :

Tekanan : 27,57 Pa (4 psi)

Ukuran pipa : 0,1016 meter (4 inchi)

16

Untuk iterasi langkah yang dilakukan sebagai berikut : 1. Hitung nilai Q2 (Pers.1) :

Q2 = 0,1853 ×(101,325+27,57) 101,325

= 0,2357 m

3/sekon

2. Mencari nilai 𝜌𝑖𝑛 : 1,560 kg/m3 3. Viscosity in : 0,000019 PAs4. Solid-air mass ratio , 𝜇 (Pers.2) : 8,718

5. V out (Pers.3) : 29,07 m/sekon (5,277 feet/menit)

6. V avg (Pers.4) : 25,97 m/sekon (5,111 feet/menit)

7. Fr avg (Pers.5) : 26,01

8. Penentuan Friction Factor :

Solid/air mass ratio Friction factor,

𝜆

𝑧3 0,00105

5 0,00925

8 0,008

9 0,007

9. Penentuan nilai ∆𝑃𝑧 (Pers.6) : 21370 Pa (3,10 psi) 10. Penentuan Reynold Number (Pers.7) : 193378

11. Penentuan nilai f

dengan Koo Equation (Pers.8) : 0,003942

12. Penentuan ∆𝑃𝑎 (Pers.9) :4443 Pa (0,6444 psi)

13. Total Pressure drop :

∆𝑃 = ∆𝑃𝑧 + ∆𝑃𝑎 ∆𝑃 = 21370 + 4443 ∆𝑃 = 25813 Pa (3,75 psi)

17

Asumsi kita dan hasil perhitungan sekarang sudah mendekati. Jadi , jika kita mengesampingkan pengaruh suhu, start loss, filter , cyclone loss, bend losses, maka sistem design kita sebagai berikut :

Blower : 0,2357 m3/sekon (499 scfm@4psi)

Line size : 0,1016 meter (4 inchi)

Minimum velocity : 22,86 meter/sekon (4500 feet/menit)

Hal yang sangat perlu dipertimbangkan adalah minimu velocity untuk conveying tidak bisa ditentukan , hanya bisa dihitung secara eksperimental.

Dari tekanan total yang diperoleh bisa ditentukan Air Horse Power (AHP) dengan rumus sebagai berikut :

Nilai CFM yang didapat adalah :

CFM riil = cfm /lb. X kapasitas (lb/menit)

Cfm riil = 42 cfm/lb. X 333,33 lb/menit

Cfm rill = 13999,33 cfm (13999,33 feet3/menit) Nilai AHP yang didapat dari Perhitungan adalah :

𝑨𝑯𝑷 = 13999,33 ×25813

6356 = 56854,11 HP = 42396,17 kW

Jadi, untuk mengangkut/mengconveying beban kapasitas 9072

kg/jam , dengan tekanan 27,57 Pa diperlukan energi 42396,17 Kw

18 BAB III

SIMPULAN

Pneumatic conveyor atau conveyor udara berfungsi untuk memindahkan bahan curah (bulk load) di dalam suatu aliran udara yang bergerak melalui pipa. Bagian-bagian pneumatic conveyor antara lain rotary blower, conveyor pipe, cyclone, dan filter.

Berdasarkan prinsip operasinya, Pneumatic conveying sistem dibagi menjadi dua yaitu dilute phase dan dense phase. Dimana keduanya dapat bekerja secara under pressure atau vacuum. Sedangkan pronsip kerjanya dibagi empat sitem yaitu system tekanan positif, system tekanan negative atau vakum, system kombinasi positif-negatif, serta vakum ganda dengan system tekanan positif.

Untuk menentukan desain conveyor jenis dilute phase harus mempertimbangkan beberapa hal, antara lain spesifikasi material (ukuran partikel, bentuk partikel, massa jenis, permeabilitas, kohesi, toxicity, reaktifitas, dan efek elektrostatik) dan atribut sistem yang termasuk dalam ketahanan pipa dan kecocokan reaktifitas dan abrasi dari senyawa kimia.

19 DAFTAR PUSTAKA

A. Bhatia. Pneumatic Conveying Systems. Greyridge Farm Court Stony Point, NY: Continuing Education and Development, Inc.

Caesar. 2012. Macam-macam Conveyor. Diakses dari http://caesarvery.blogspot.

com/2012/11/macam-macam-conveyor.html pada 3 Desember 2013 pukul

20:22 WIB.

Ikhsanudin, Anwar. 2010. Proses Produksi Tepung Terigu. Program Studi DIII Teknologi Hasil Pertanian. Universitas Sebelas Maret. Surakarta.

Mills, David. 2004. Pneumatic Conveying Design GuideSecond Edition. Linacre House, Jordan Hill, Oxford : Elsevier Butterworth-Heinemann.

Mills, David, Mark G. Jones, dan Vijay K. Agarwal. 2004. Handbook of Pneumatic Conveying Engineering. Madison Avenue, New York: Marcel Dekker, inc.

Stuart, John.2002.Pneumatic Conveying, Dilute-Phase Design Guideline. Engineering Standar.Nova Chemical.