UNIVERSITAS INDONESIA

ABSORPSI CO2 MELALUI KONTAKTOR MEMBRAN

SERAT BERONGGA BERPORI NANO

SEMINAR

Maulana Abdul Rasyid S. 1006808613

FAKULTAS TEKNIK

PROGRAM STUDI TEKNIK KIMIA

DEPOK

i

KATA PENGANTAR

Puji syukur kehadirat Allah S.W.T yang maha esa sehingga laporan seminar berjudul “Absorpsi CO2 Melalui Kontaktor Membran Serat Berongga Berpori Nano” dapat

selesai dengan baik dan tepat pada waktunya

Penulis mendapatkan banyak bantuan serta bimbingan dari berbagai pihak dalam mengatasi kendala selama proses penulisan seminar ini. Oleh karena itu penulis menghaturkan terima kasih kepada :

1. Bapak Prof.Ir Sutrasno Kartohardjono. Msc.PhD selaku dosen pembimbing dalam penelitian ini.

2. Bapak Prof. Dr. Ir. Widodo Wahyu Purwanto, DEA selaku ketuan Departemen Teknik Kimia FTUI

3. Orang tua, kakak dan keluarga besar Sastradipradja atas dukungan dan doanya.

4. Teman-teman Ekstensi Teknik Kimia UI 2010 atas dorongan semangat dan bantuanya terutama Endra, Faiz, Aliph dan Arya selaku teman kontrakan yang setia mendengarkan keluhan dan masalah.

5. Pihak-pihak lain yang tidak dapat disebutkan satu persatu yang telah rela membantu penulis salama penyusunan laporan seminar ini.

Penulis menyadari atas keterbatasan yang dimiliki oleh penulis sehingga dalam penulisan seminar ini masih terdapat banyak kekurangan. Sehingga, penulis mengharapkan adanya saran dan kritik yang membangun untuk dapat memperbaiki penulisan di masa mendatang dan menghasilkan sebuah karya yang lebih baik dan lebih bermanfaat.

Depok, Desember 2012

ii

LEMBAR PENGESAHAN

Seminar dengan judul :

ABSORPSI CO2 MELALUI KONTAKTOR MEMBRAN

SERAT BERONGGA BERPORI NANO

Oleh :

Maulana Abdul Rasyid S. 1006808613

Dibuat untuk melengkapi sebagian persyaratan menjadi Sarjana Teknik pada Departemen Teknik Kimia Fakultas Teknik Universitas Indonesia dan disetujui untuk diajukan dalam siding seminar.

Depok, Desember 2012 Menyetujui

Dosen Pembimbing

Prof.Ir. Sutrasno Kartohardjono, Msc.PhD. NIP. 196301061988111001

iii

ABSTRAK

iv

v

vi

1

BAB I

PENDAHULUAN

1.1 Latar BelakangGas alam merupakan sumber energi kedua terbesar setelah minyak bumi dan harganya pun relatif stabil jika dibandingkan dengan minyak bumi. Gas alam merupakan salah satu komoditas unggulan Indonesia di sektor energi. Potensi gas alam dalam negeri sebagai energi terbarukan sangat besar. Indonesia diklaim memiliki cadangan gas alam sebesar 157,14 TSCF pada akhir 2010, atau setara dengan 1,5 persen cadangan dunia dengan produksi harian 9.336 MMSCFD. Konsumsi gas alam di Indonesia sebagai energi adalah ketiga terbesar setelah BBM dan batu bara. Peningkatan jumlah kebutuhan gas alam berkorelasi positif dengan semakin luasnya penggunaan gas alam untuk kebutuhan dan bahan baku industri, maupun untuk keperluan rumah tangga. Cadangan gas alam ini diperkirakan cukup untuk 50 tahun lagi, sedangkan untuk cadangan terbukti minyak Indonesia sebesar 4 miliar barel akan habis dalam 12 tahun ke depan dengan besaran tingkat konsumsi minyak bumi saat ini. Oleh karena itu, potensi gas alam baik eksplorasi maupun pengolahannya perlu dikembangkan lebih lanjut sehingga pemanfaatannya dapat semaksimal mungkin.

Namun, gas alam hasil ekplorasi yang mengandung gas CO2 yang cukup

tinggi dapat merugikan. Dalam industri gas di Indonesia, gas alam blok cepu memiliki kandungan CO2 sekitar 45% di lapangan jambaran, dan di Natuna

kandungan CO2 nya 71,2%. Gas CO2 bersifat korosif yang dapat merusak utilitas dan

sistim perpipaan dalam pabrik dan juga dapat menyebabkan penurunan temperature dan tekanan dalam prosesnya. Melihat dari permasalahan CO2 sebagai gas yang

merugikan dalam kandungan gas alam, proses pemisahan gas CO2 dalam pengolahan

gas alam merupakan hal yang perlu dilakukan dan harus dipertimbangkan keekonomisannya

2 Sekarang ini banyak jenis teknologi pemisahan CO2 yang dilakukan di dalam

industri gas alam yaitu dengan absorpsi secara fisik dan kimia, teknologi membran dan adsorpsi. Dari metode tersebut, teknologi yang paling sering digunakan adalah teknologi absorpsi menggunakan kolom konvesional. Namun teknologi ini memiliki kekurangan dalam proses operasinya. Kolom konvensional ketergantungan antara dua fasa liquid untuk dikontakan yang menyebabkan kesulitan seperti terbentuk emulsi, foaming, penumpukan (unloading) dan peluapan (flooding). Teknologi membran sebagai teknologi baru memberikan banyak kelebihan dibanding kolom konvensional yang fasa kontaktornya terdispersi, seperti tidak adanya emulsi; tidak ada fenomena (flooding) pada laju alir tinggi; tidak adanya (unloading) pada laju alir rendah; tidak dibutuhkannya perbedaan densitas antar fluida; kontak antar permukaan yang sangat tinggi; memberikan 30 kali lebih besar dalam area yang sanggup dicapai gas absorber dan 500 kali lebih besar dalam area yang sanggup dicapai dalam ekstraksi cair-cair(Alan Gabelman 1998).

Teknologi membran sebagai kontaktor gas-cair banyak dikembangkan sebagai alternatif pemisahan CO2 (H. Yanagishita 2000; M. Iqbal 2007; Pengfei ji 2009)

karena prosesnya yang ekonomis dan efektif. Kontaktor membran merupakan alat perpindahan massa baik fasa gas-cair maupun cair-cair yang sanggup tanpa terdispersi, ini dapat dilakukan dengan melewatkan fluida di sisi berlawanan membran microporous (Alan Gabelman 1998). Teknologi ini memiliki luas kontak daerah per unit volum yang besar karena jumlah permukaan porinya dan biaya yang murah dibandingkan dengan kolom konvesional karena menggunakan bahan dasar polymer. Pada prinsipnya, teknologi membran sebagai kontaktor adalah terjadinya perpindahan massa yang bukan disebabkan karena gaya pendorong (driving force) seperti perbedaan tekanan dan konsentrasi Banyak alternatif membran yang digunakan saat ini dengan berbagai bahan seperti membran poly vinyl chloride(PVC) hollow fiber, membran asymmetric poly carbonate, membran composite, dan lain-lain. Dalam penggunaannya pemilihan pelarut merupakan faktor yang penting, penelitian dan simulasi daya absorbsi CO2 pada kontaktor membran berongga dapat

3 dilakukan dengan berbagai variasi pelarut, namun yang paling umum digunakan dalam pemisahan gas CO2 dalam gas alam adalah monoethanolamine (MEA),

diethanolamine(DEA) monodieathanolamine(MDEA), dan juga banyak tersedia berbagai pelarut jenis baru yang sedang dikembangkan seperti triethanolamine (TEA).

1.2 Perumusan Masalah

Penelitian ini meninjau bagaimana kontaktor membran serat berongga berpori nano mempengaruhi efektivitas proses absorpsi CO2. Pelarut yang digunakan adalah

larutan campuran amina DEA dan MDEA . 1.3 Tujuan Penelitian

Penelitian ini bertujuan untuk menganalisis efektivitas kontraktor membran serat berongga berpori nano dalam menyerap gas CO2 menggunakan pelarut senyawa

amina. Senyawa pelarut amina yang digunakan dalam studi ini adalah DEA dan MDEA. Dalam percobaan ini dilihat pengaruh laju alir gas, laju alir pelarut

1.4 Batasan Masalah

Batasan masalah pada penelitian ini adalah sebagai berikut :

1. Modul membran serat berongga yang terbuat dari poly vinyl chloride sebagai kontaktor gas-cair dengan diameter dan jumlah pori tetap.

2. Pelarut yang digunakan mengandung campuran antara DEA, MDEA 3. Gas yang digunakan sebagai umpan adalah campuran CO2+CH4.

1.5 Sistematika Proses

Sistematika penulisan makalah ini adalah sebagai berikut :

BAB I PENDAHULUAN

Menjelaskan latar belakang, rumusan masalah, tujuan penelitian, batasan masalah, dan sistematika penulisan.

4 Berisi dasar teori yang digunakan untuk menjelaskan masalah BAB III METODOLOGI PENELITIAN

Berisi tentang metode yang digunakan dalam penelitian ini

BAB IV HASIL DAN PEMBAHASAN

Berisi tentang pembahasan hasil penelitian dan analisis-analisis terhadap hasil penelitian tersebut

BAB V KESIMPULAN DAN SARAN

Berisi tentang kesimpulan dan saran yang dapat diambil berdasarkan percobaan yang dilakukan terkait dengan tujuan dari penelitian ini

5

BAB II

TINJAUAN PUSTAKA

2.1 Gas CO2 dalam Gas AlamDalam gas alam, CO2 merupakan salah satu komponen yang tidak diharapkan

karena sifatnya yang merugikan. Oleh karena itu, proses pemisahan gas CO2 dalam

gas alam perlu dilakukan agar mendapatkan nilai gas alam yang ekonomis. 2.1.1 Sifat Gas CO2

Gas CO2 merupakan suatu senyawa yang terdiri dari unsure karbon dan

oksigen. Dalam tekanan atmosfer senyawa ini berbentuk fasa gas. Secara kimia, gas CO2 bersifat sedikit asam dan tidak dapat terbakar. Selain itu, sifat fisik gas CO2

adalah tidak berwarna, tidak berbau dan mampu meningkatkan suhu pada suatu lingkungan yang saat ini dikenal sebagai effek rumah kaca. Di toposfer, hidrokarbon melalui reaksi yang rumit akan terbentuk menjadi CH4 dan CH4 menjadi CO dan

selanjutnya menjadi CO2. Oleh karena itu, penggunaan gas alam sebagai sumeber

energy menimbulkan pengaruh negative pada ingkungan seperti pemanasan global. Selain itu juga gas CO2 juga sangat merugikan karena beracun bagi kesehatan

mhaluk hidup.

2.1.2 Pengaruh CO2 dalam Gas Alam

Gas CO2 dan H2S dalam gas alam merupakan salah satu komponen yang tidak

diharapkan keberadaannya. Namun, di Indonesia jumlah CO2 dalam gas alam

terbilang sangat tinggi sedangkan H2S rendah. Jumlah gas CO2 dalam gas alam

berbeda-beda tergantung dari hulu tempat gas alam dieksplorasi. Sebagai contoh, reservoir Natuna, memiliki kandungan gas CO2 sebesar 71,2%, dengan jumlah

produksi kotor 209 MMSCF per tahun pada tahun 2009. Di Cepu, memiliki kandungan CO2 sampai 45% dengan produksi kotor 2,693 MMSCf per tahun pada

tahun 2010. Oleh karena itu, keberadaan CO2 di sumur gas alam Indonesia sangat

6 Beberapa kerugian yang dapat disebabkan gas CO2 pada gas alam :

a. Sifat gas CO2 yang korosif ketika bereaksi dengan air menjadi asam H2CO3.

Sifatnya yang korosif akan merusak sistem utilitas pabrik dan perpipaannya. b. Pada suhu rendah dapat berubah menjadi padatan Kristal sehingga dapat

menyumbat aliran perpipaan dan merusak tube pada alat penukar panas. c. CO2 akan mengakibatkan penurunan nilai kalor pembakaran karena CO2 dan

H2O merupakan produk dari pembakaran sehingga tidak dapat terbakar.

Oleh karena itu keberadaan CO2 dalam gas alam sangat merugikan dan diperlukan

proses pemisahan dari gas alam sebelum disalurkan ke keonsumen 2.2 Absorpsi CO2

Absorpsi adalah suatu proses pemisahan bahan dari suatu campuran gas dengan cara pengikatan bahan tersebut pada permukaan absorben cair yang diikuti dengan pelarutan. Secara umum, faktor-faktor yang mempengaruhi absorpsi adalah kelarutan (solubility) gas dalam pelarut dalam kesetimbangan, tekanan operasi, temperature, serta laju alir dan jenis absorbennya.

2.2.1 Proses Absorpsi CO2

Pada absorpsi CO2, kelarutan gas yang akan diserap dapat disebabkan hanya

oleh gaya-gaya fisik (pada absorpsi fisik) atau selain gaya tersebut juga oleh ikatan kimia (pada absorpsi kimia). Komponen gas yang dapat mengadakan ikatan kimia akan dilarutkan lebih dahulu dan juga dengan kecepatan yang lebih tinggi. Aplikasi dari absorpsi fisik adalah proses absorpsi CO2 oleh air, dimana CO2 akan berdifusi

kedalam air tanpa terjadi reaksi kimia. Absorpsi CO2 ke dalam air adalah proses yang

dijadikan sebagai pembanding dalam menggunakan pelarut lain sebagai absorben. Pada dasarnya, CO2 tetap bereaksi dengan air, dimana reaksi pertama (2.1) yang

terjadi sangatlah lambat dan biasanya dapat diabaikan (Blauwhoff et al. 1984) dan rekasi kedua(2.2) terjadi sangatlah cepat dan dapat meningkatkan perpindahan massa (Pinsent et al. 1956). Dua reaksi terjadi pada CO2 dalam larutan aqueous (Chih-Yuan

lin 2009) :

Reaksi pertama hiydration CO2 :

CO2(g) + H2O(l) ↔ H+(aq) + HCO3-(aq)

Reaksi kedua formasi bikarbonat :

7 Absorpsi gas CO2 dengan pelarut senyawa amina adalah absorpsi kimia,

dimana terjadi reaksi kimia antara CO2 dengan senyawa amina (Donaldson and

Nguyen 1980):

Reaksi dengan MDEA :

CO2(g) + 2H2O(l) + R3N(l) ↔ R3NH+(aq) + HCO3-(aq)

Reaksi dengan DEA :

R1R2NH(aq) +CO2(g) → R1R2NH+COO-(aq)

Mekasnisme reaksi tersebut merupakan Zwitter-ion yang telah diterima secara umum sebagai mekanisme reaksi antara gas CO2 dengan amina primer dan sekunder

alkanolamine(Caplow 1968; Danckwerts 1979)

Pada industri, absorpsi CO2 biasanya dilakukan pada kolom absorpsi yang

besar. Kolom absorbsi adalah sebuah kolom, dimana ada zat yang berbeda fase mengalir berlawanan arah yang dapat menyebabkan komponen kimia ditransfer dari satu fase ke fase lainnya, terjadi hamper setiap reactor kimia. Proses ini dapat berupa absorpsi gas, destilasi, pelarutan yang terjadi pada semua reaksi kimia. Namun banyak kekurangan yang terfapat dalam teknologi ini seperti foaming, flooding dan unloading sehingga diperlukan teknologi lain yang lebih efisisen dan ekonomis. Oleh karena itu, sekarang ini banyak dikembangkan penggunaan kontaktor membran serat berongga untuk proses absorpsi CO2 alternatif.

2.2.2 Pelarut dalam Absorpsi CO2

Pelarut merupakan salah satu variable penting dalam proses absorpsi CO2.

Berikut adalah beberapa syarat dalam pemilihan pelarut dalam absorpsi : 1. Selektif

2. Memiliki tekanan uap yang rendah 3. Tidak korosif

4. Mempunyai viskositas yang rendah 5. Stabil secara termis

6. Murah

Jenis pelarut yang paling banyak digunakan dalam industri proses absorpsi CO2 adalah pelarut senyawa amina, karena pelarut ini memiliki kecepatan reaksi yang

tinggi. Senyawa gugus amina terdiri dari beberapa macam yaitu monoethanolamine(MEA), dyglicolamine(DGA), diethanolamine(DEA), di-isopropanolamine(DIPA), triethanolamine(TEA), N-methyldiethanolamine(MDEA), 2-amino-2methyl-1-propanol (AMP), 2-piperidineethanol(2-PE) (Chih-Yuan lin

8 2009). MEA merupakan senyawa yang paling ekonomis dibandingkan senyawa yang lain. Namun, sifat MEA yang korosif mengakibatkan pelarut ini jarang digunakan dalam industri dengan mempertimbangkan faktor umur kolom. Sementara DEA merupakan senyawa yang moderat, tidak terlalu korosif dan tidak terlalu mahal, selain itu memiliki laju absorpsi CO2 yang baik (Saeid Rajabzadeha 2009; Wichitpan

Rongwong 2009). Diantara semua jenis senyawa amina, MDEA paling banyak digunakan saat ini untuk amina tunggal menggantikan MEA dan DEA yang dianggap merugikan karena korosif. Keunggulan MDEA adalah karena mudah diregenerasi sehingga dianggap ekonomis walaupun harganya paling mahal diantara senyawa sejenisnya.

Dengan setiap kelebihan yang dimiliki setiap pelarut amina sebuah penelitian menyimpulkan, campuran pelarut amina disarankan untuk mengambil performa dari amina tertier dan primer/sekunder untuk kebutuhan energi yang rendah untuk regenerasi, kapasitas absorpsi yang tinggi dan kinetika reaksi yang cepat dari amina primer/sekunder (Chakravarty et al. 1985). MEA-MDEA merupakan campuran pelarut senyawa amina yang sangat baik karena MEA memiliki daya reaktifitas yang sangat tinggi dengan CO2, namun MEA merupakan senyawa amina yang sangat

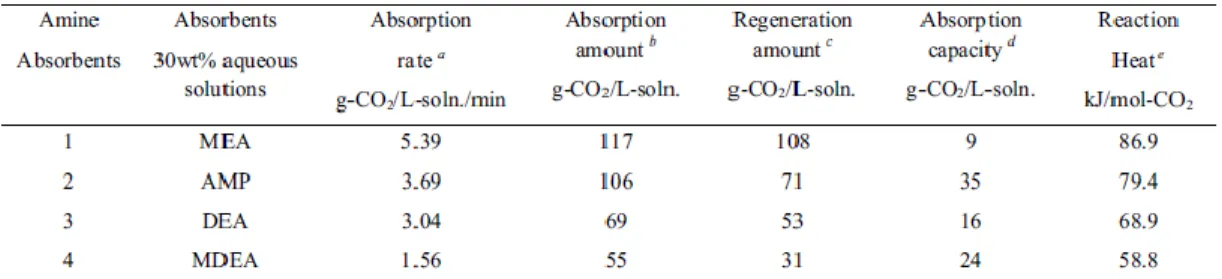

korosif untuk material logam, terutama bila MEA konsentrasi tinggi (Lu Jian-gan 2009). Campuran DEA-MDEA digunakan sebagai alternatif pelarut karena kelebihan-kelebihan yang dimilikinya. Berikut tabel eksperimen perbandingan antara senyawa amina :

Tabel 2.1 hasil eksperimen untuk penyaringan dan uji coba panas reaksi (Firoz Alam Chowdhury 2011)

Laju alir pelarut merupakan salah satu faktor yang mempengaruhi efektivitas absorpsi gas CO2. Koefisien perpindahan massa, salah satu parameter yang

menunjukan efektivitas absorpsi, memiliki persamaan seperti terlihat di bawah ini yang menunjukan bahwa koefisien tersebut berbanding lurus dengan laju alir pelarut yang dialirkan.

9 Dengan kL adalah koefisien perpindahan massa (m/s) dan QL adalah laju alir

volumetric pelarut (L/jam).

Pada proses absorpsi CO2 yang terjadi pada kontraktor membran serat

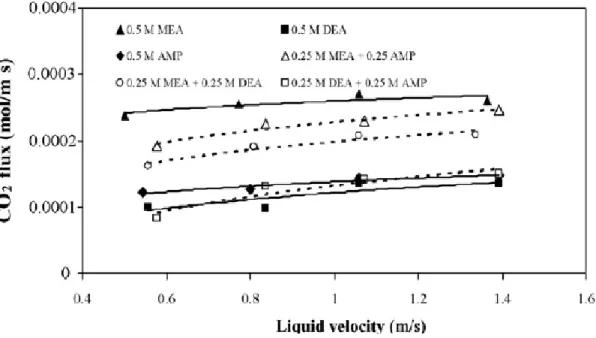

berongga berpori nano, laju alir pelarut merupakan salah satu variable yang penting. Pada sebuah penelitian efektivitas absorpsi dalam kontaktor membran serat berongga akan mengalami kenaikan apabila laju alir pelarut amina dinaikan. Hal ini dapat dilihat pada gambar dibawah ini.

Gambar 2.1 efek dari kecepatan pelarut absorben baik amina tunggal maupun amina campuran terhadap flux CO2 (Wichitpan Rongwong 2009)

Kenaikan laju alir pelarut akan menaikan gradient antara gas dan larutan sehingga CO2 yang terabsorp juga akan lebih banyak. Selain itu tingginya laju alir

pelarut akan membuat aliran semakin turbulen yang secara studi hidrodinamika akan membuat efektivitas perpindahan massa akan semakin besar.

2.3 Teknologi Membran

Definisi membran secara umum adalah suatu pengahalang selektif di antara dua fase, dimana suatu spesi molekul dapat melalui membran sedangkan spesi molekul lainnya tidak. Pemisahan terjadi karena ukuran pori membran hanya dapat dilalui oleh molekul yang mempunyai ukuran tertentu (lebih kecil dari pori membran) sedangkan molekul yang ukurannya lebih besar tidak dapat melewati membran.

10 Selain itu, pemisahan juga terjadi dikarenakan adanya perbedaanukuran pori membran, sifat molekul tersebut, maupun sifat membran itu sendiri (R. Wang 2005). 2.3.1 Proses Pemisahan dengan Teknologi Membran

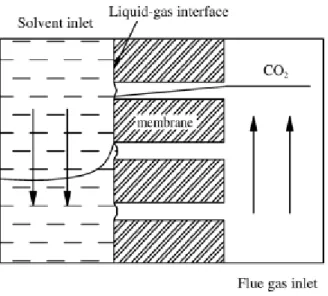

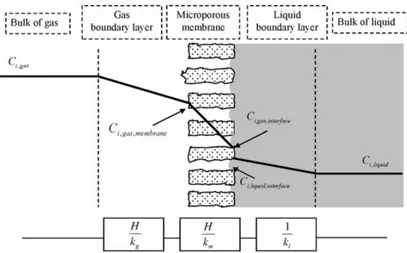

Laju perpindahan massa pada membran ditentukan oleh permeabilitasnya di dalam membran dan gaya pendorong (driving force) yang bekerja pada molekul tersebut, yang dapat berupa perbedaan tekanan, konsentrasi, temperatur di antara fluida pada membran, dan potensial listrik antara larutan pada bagian luar membran dengan larutan yang berada pada bagian dalam membran. Perpindahan massa dalam membran dengan pengaruh driving force dapat dilihat pada gambar 2.2 dimana CO2

melewati pori membran sehingga terabsorb ke dalam absorbennya. Besar laju perpindahan komponen-komponen yang akan dipisahkan sebanding dengan besarnya gaya penggerak yang ada. Permeabilitas membran ditentukan oleh konsentrasi dan mobilitas komponen dalam struktur membran. Semakin tebal membran, maka tahanan terhadap perpindahan massanya semakin besar sehingga laju permeasi yang diperoleh rendah.

Gambar 2.2 prinsip CO2-membrane gas absorption (Shui-ping Yan 2007)

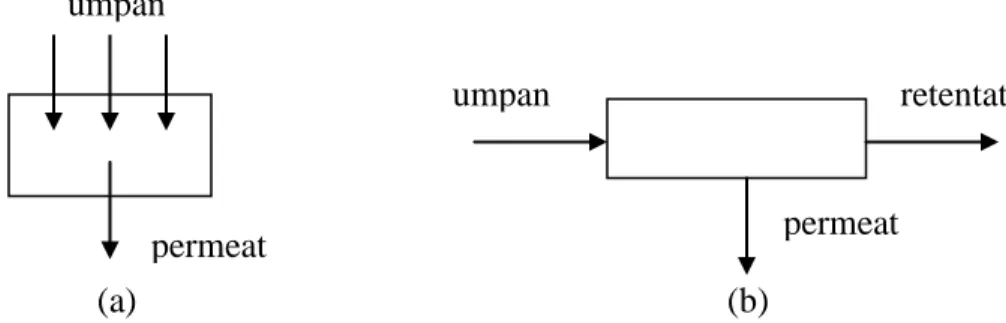

Secara umum, jenis aliran umpan yang melalui membran dapat dibedakan menjadi dua jenis, yaitu aliran dead-end dan aliran cross flow seperti yang ditunjukan pada gambar 2.3. Aliran dead-end adalah jenis aliran dimana aliran umpan tegak lurus dengan membran dan tidak terdapat aliran keluaran partikel yang tertolak membran, shingga akan menyebabkan akumulasi pada permukaan membran yang semakin lama semakin tebal (pembentukan cake), yang dapat mengakibatkan laju

11 permeasi berkuran. Sementara itu lairan cross-flow adalah jenis aliran dimana aliran umpan sejajar dengan permukaan membran. Aliran ini paling seing digunakan di industri karena lebih fleksibel dan pencucian membran tidak terlalu sering.

(a) (b)

Gambar 2.3 Skema aliran membran : (a) dead-end dan (b) cross-flow (Mulder 1996) 2.3.2 Membran Berpori Nano

2.3.3 Membran Kontaktor

The A.V. Topchiev Institute of Petrochemical Synthesis of the Russian Academy of Sciences, Moscow (TIPS), mula0mula mengembangkan system kontaktor membran untuk sistem purifikasi campuran gas pada struktur biologi. Sistem ini merupakan kombinasi dari sistem membran dan absorpsi. Absorber dan desorber dari sistem ini adalah modul membran itu sendiri yang dialiri cairan dimana dibutuhkan energy untuk mensirkulasi cairan. Pada CO2, gas alam masuk ke

membran lalu CO2 masuk ke dalam absorber melalui membran sebagai permeate, dan

gas lain tertolak sebagai aliran retetante. Lalu aliran permeate (CO2) diabsorp oleh

pelarut lalu didesorpsi melalui modul membran. Skema diagram kontaktor membran dapat dilihat pada gambar 2.7

permeat umpan

permeat

12 Gambar 2.7 Skema membran kontaktor untuk pemisahan gas CH4 dan CO2 (Katja

Simon 2009)

2.3.4 Absorpsi CO2 Melalui Kontaktor Membran Serat Berongga

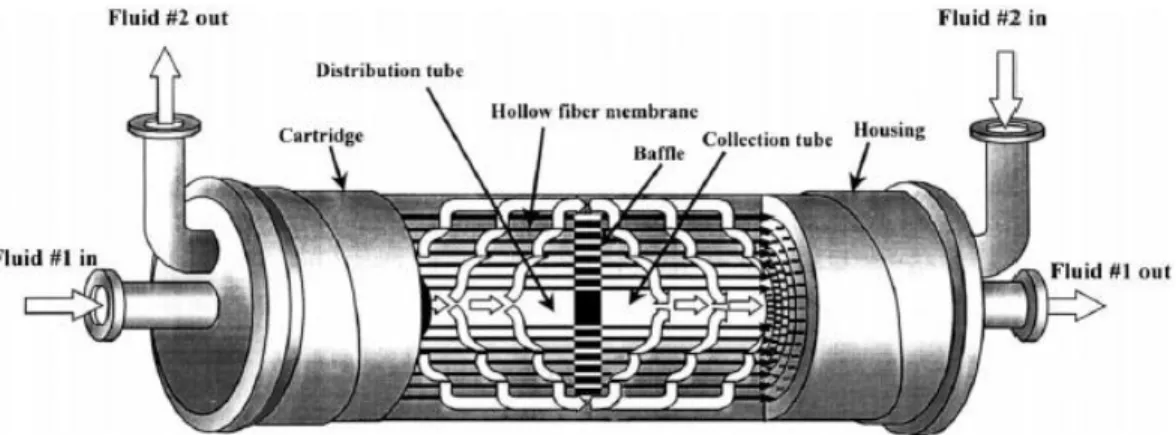

Penggunaan kontaktor membran serat berongga merupakan proses membran yang relative baru. Kontaktor membran serat berongga, yang memiliki struktur seperti pada gambar 2.8 menggunakan membran serat berongga (hollow fiber) sebagai pemisah antar fasa satu dengan fasa lainnya. Struktur modul membran serat berongga mirip dengan modul kapiler tetapi yang berbeda adalah dimensinya. Struktur serat di dalam modul yang asimetrik memiliki diameter sekitar 42 mikron (0.0016 inci) dan diameter luar sekitar 85 mikron (0.0033 inci). Jutaan serat ini akan dibentuk menjadi bundle dan dilipat setengah dengan konfigurasi kerapatan pengepakan yang paling tinggi mencapai 30000 m2/m3. Distribusi air umpan berupa tabung palstik terperforasi (perforated plastic tube) dimasukan ke dalam pusatnya untuk memperluas panjang keseluruhan dari benda. Kemudian bundle dibungkus dan kedua sisi ditutup sehingga membentuk lembaran. Modul membran serat berongga mempunyai diameter 10-20 cm (4-8 inci) yang terdapat dalam shell silinder dengan panjang kurang lebih 137 cm (54 cm) dan diameter 15-30 cm (6-12 inci). Keseluruhan proses penggabungan tersebut disebut sebagai permeator.

Gambar 2.8 Kontaktor membran serat berongga (Alan Gabelman 1999)

Unit hollow fiber dapat beroperasi pada aliran non-turbulent atau lamine dan juga dapat digunakan dengan berbagai orientasi aliran (cocurrent atau counter-current) dan flat vertical maupun horizontal. Modul serat berongga membutuhkan umpan air dengan kualitas yang lebih baik (konsentrasi padatan yang rendah) dibandingkan konfigurasi modul spiral wound karena sangat rentan terhadap fouling akibat banyaknya lubang atau rongga pada modul ini. Modul ini tidak memiliki ketahan yang baik terhadap tekanan dan temperatur tinggi.

13 Keunikan dari kontaktor ini adalah membran yang digunakan tidak selektif dan non-dispersif sehingga tidak mempengaruhi koefisien partisi. Dengan kontaktor ini, perbedaan konsentrasi merupakan gaya penggerak (driving force) yang paling berpengaruh dalam proses pemisahan jika dibandingakan dengan perbedaan tekanan sehingga hanya diperlukan perbedaan tekanan yang kecil pada membran untuk membuat interfasa gas-cair berada tidak bergerak pada mulut pori.

Fungsi utama membran dalam kontaktor membran serat berongga adalah untuk mencipatakan luas permukaan kontak yang sangat besar di dalam modul sehingga proses perpindahan massa yang tejadi akan lebih efisien. Selain itu membran serat berongga juga dapat digunakan untuk membuat fasa kontak gas-cair pada pori membran tidak bergerak dengan kombinasi efek tegangan permukaan dan perbedaan tekanan pada tiap fasa.

Keuntungan kontaktor membran berongga sebagai kontaktor gas-cair dibandingkan dengan peralatan separasi konvensional antara lain yaitu :

1. Sistem kontak bersifat non-dispersif sehingga memudahkan control terpisah dari laju alir fasa gas dan cairan.

2. Tidak diperlukan adanya perbedaan densitas antar fluida karena kontaktor membran dapat mengakomodir fluida dengan densitas yang sama dan sekaligus dapat dioperasikan pada berbagai orientasi (vertical atau horizontal, baik searah maupun berlawanan arah).

3. Tidak terjadi pembentukan emulsi (foaming) karena tidak ada disperse antar fluida.

4. Luas permukaan yang ada tidak mempengaruhi variasi laju alir (baik tinggi maupun rendah) karena kedua aliran tidak bergantung satu sama lain. Hal ini merupakan suatu kelebihan yang vital dalam proses industri ketika rasio pelarut terhadap umpan yang diperlukan sangat tinggi ataupun sangat rendah. Jika kondisi yang sama diterapkan dalam kolom ber-packing maka dapat terjadi flooding pada saat laju alir gas terlalu tinggi relatif terhadap laju alir air, sebaliknya bila laju alir gas terlalu rendah relatif terhadap laju alir air maka dapat terjadi unloading.

5. Efisiensi yang diperoleh lebih tinggi (dengan penngukuran HTU-Height of Transfer Unit yang rendah)

6. Luas permukaan kontak yang lebih besar daripada separasi konvensional, kira-kira dapat memberikan luas permukaan 30 kali lebih besar daripada gas absorber dan 500 kali lebih besar daripada kolom ekstraksi cair-cair.

7. Penskalaan hasil lebih linier sehingga peningkatan kapasitas dapat diprediksi secara sederhana dengan hanya menambahkan modul membran (dibatasi oleh

14 spesifikasi peralatan pendukung seperti pompa transfer, perpipaan, dan lain-lain).

8. Tidak terjadi pemborosan pelarut sehingga efisien dan efektif dalam pemanfaatan pelarut.

9. Kontaktor membran juga dapat meningkatkan batas konversi kesetimbangan reaksi kimia dengan proses sirkulasi kandungan reaktor melalui kontaktor menggunakan pelarut ekstraksi atau gas desorpsi produk dapat diambil sehingga reaksi kesetimbangan akan bergeser ke arah kanan (produk).

10. Tidak memiliki bagian yang bergerak sehingga memudahkan perawatan dan pemeliharannya.

11. Desain modularnya memperbolehkan pengaplikasian plant membran dalam lingkup kapasitas yang sangat luas. Baik kapasitas yang kecil maupun besar dapat dicapai dengan mudah dengan menggunakan sedikit atau banyak modul membran.

12. Biaya perawatannya renda jika dibandingkan operasi lainnya.

13. Kondisi operasi bebas mikroorganisme (operasi aseptik) akan menguntungkan untuk proses sepserti fermentasi.

Namun kontaktor membran serat berongga juga memiliki berbagai kekurangan, antara lain :

1. Memiliki umur tertentu sehingga biaya periodic pergantian membran juga perlu dipertimbangkan.

2. Untuk membran serat berongga jenis polimer, hanya dapat beroperasi pada rentang temperatur yang tidak terlalu tinggi karena dapat merusak membran. Selain itu juga tidak tahan terhadap kondisi yang terlalu asam maupun basa 3. Adanya membran menambah tahanan lain pada perpindahan massa, yaitu

tahan membran itu sendiri, akan tetapi tahanan ini dapat diminimalkan.

4. Dapat terjadi fouling walaupun tidak sebesar pada kontaktor dengan driving force gradient tekanan. Selain itu, polarisasi konsentrasi (penumpukan komponen-komponen yang memiliki konsentrasi tinggi pada permukaan membran) pada permukaan membran juga mempengaruhi kekotoran pada membran sehingga konerja operasi membran akan menurun. Kekotoran ini dipengaruhi oleh tipe pemisahan bertipe membran yang digunakan. Berikut adalah tiga tipe pengotor pada peristiwa fouling :

a. Endapan organic (makromolekul, zat-zat biologis dan lain-lain) b. Endapan anorganik (garam kalsium, hidroksi logam dan lain-lain) c. Partikulat.

15 Untuk mengawasi fouling pada membran dapat digunakan merode koagulasi dan backwash.

5. Efisiensinya berkurang karena adanya aliran bypass dalam shell (shell-side bypassing) sehingga ada sebagian fluida dalam shell yang tidak kontak dengan membran. oleh karena itu, aliran lebih baik dibuat menjadi turbulen. 6. Jumlah tahapan kesetimbangan dibatasi oleh penurunan tekanan.

7. Pemakaian adhesive/perekat (seperti epoksi) untuk menahan “buntalan” serat pada tube kemungkinan mudah rusak oleh pelarut organic.

2.3.5 Studi Perpindahan Massa

Pada penelitian ini digunakan kontaktor membran serat berlubang, dengan konsentrasi CO2 antara fasa gas dan fasa cair sebagai gaya pendorong terjadinya

perpindahan CO2 melewati membran.

Dimana K merupakan koefisien perpindahan massa keseluruhan yang dihasilkan dari 3 buah koefisien perpindahan massa individual yaitu pada sat CO2

menuju permukaan membran, tahanan membran, dan dari permukaan menuju cairan.

Gambar 2.9 Skema area perpindahan massa dan tahan (W. Rongwong 2009) Jumlah ketiga tahanan ini merupakan tahanan keseluruhan untuk perpindahan gas di dalam sistem kontaktor membran yang berhubungan dengan koefisien perpindahan massa seperti persamaan berikut :

16 Dengan Kol adalah koefisien perpindahan massa total (m.s), H adalah

bilangan Henry, KG adalah koefisien perpindahan massa fasa gas (m/s), Km adalah

koefisien perpindahan massa yang melewati membran (m/s), dan KL adalah koefisien

perpindahan massa fasa cair (m/s).

Aliran fasa gas yang digunakan merupakan gas campuran CO2 dan CH4

sehingga terdapat lapisan batas pada gas. Namun perpindahan gas melalui membran dengan cara difusi melalui fasa gas jauh lebih besar dibandingkan dengan cara difusi melalui fasa cair, hal tersebut menyebabkan konsentrasi lapisan batas dapat diabaikan. Karena membran yang digunakan adalah membran hidrofobik maka pori-pori membtan akan terisi gas, sehingga tahanan membran untuk perpindahan gas juga dapat diabaikan. Karena pengaruh H/KG dan H/Km terhadap proses perpindahan

massa kecil, maka hanya tahanan pada cairan yang akan memiliki pengaruh yang paling besar, sehingga persamaan 2.6 dapat disederhanakan menjadi :

Prinsip metode yang digunakan untuk mengetahui perpindahan massa yang terjadi pada proses absorpsi gas-cair adalah dengan mengamati perbedaan konsentrasi di dalam kontaktor. Koefisien perpindahan massa yang terjadi dihitung melalui persamaan berikut :

Dengan kL adalah koefisien perpindahan massa (m/s), QL adalah laju alir

volumetric pelarut (L/jam)., Am adalah luas kontak perpindahan massa (m2), C*

adalah kelarutan CO2 di dalam pelarut, Co adalah konsentrasi gas CO2 sebelum

melewati modul dan C1 adalah konsentrasi CO2 setelah melewati modul.

Koefisien perpindaham massa umumnya dinyatakan dalam bentuk korelasi perpindahan massa. Dalam aliran kontaktor membran, bentuk korelasi perpindahan massa ditunjukan dengan persamaan berikut :

Dengan Sh adalah bilangan Sherwood, Re adalah bilangan Reynold dan Sc adalah bilangan Schimdt. Berikut ini adalah persamaan ketiga bilangan tak berdimensi tersebut :

17

Dengan k adalah koefisien perpindahan massa (m/s), de adalah diameter ekivalen (m),

dan D adalah diffusitas pelarut (m2/s)

Dengan ρ adalah massa jenis pelarut (kg/m3

), v adalah kecepatan aliran (m/s), µ adalah viskositas dari pelarut (kg/ms)

Dimana v merupakan viskositas kinematik (m/s).

Untuk aliran f;uida di dalam dan di luar membran, faktor yang perlu diperhatikan adalah faktor kekosongan (void fraction, Ɛ) yaitu perbandingan volume kosong terhadap volume total ruang perpindahan massa (volume serat ditambah volume kosong)

Dengan d0,fiber adalah diameter serat (m), di,mdoul adalah diameter selongsong modul

(m), dan nfiber jumlah serat di dalam modul.

Laju alir yang mengalir pada bagian selongsong di sekitar serat dapat dianalogikan serupa dengan laju alir yang mengalir pada bagian selongsong yang diakibatkan oleh dua silindris konsentris yang memiliki d0,fiber dan dekivalen. Diameter

ekivalen ini dihitung dari persamaan :

√ 2.3.6 Studi Hidrodinamika

Hidrodinamika merupakan pembelajaran tentang sifat atau kondisi fluida saat bergerak. Pada penelitian ini kinerja dari membran dipengaruhi oleh faktor-faktor yang berhubungan dengan hidrodinamika, antara lain faktor friksi, penurunan tekanan(pressure drop) dan bilangan Reynold.

18 Pada fluida yang mengalir melalui saluran yang terisi penuh, gaya-gaya yang paling berpengaruh adalah gaya inersia dan gaya viskositas. Perbandingan antara gaya inersia dengan gaya viskositas ini disebut bilangan Reynold. Studi ini mempelajari karakteristik dan hubungan antara bilangan Reynold terhadap faktor friksi (f) dan pressure drop (ΔP).

Faktor friksi merupakan koefisien yang tidak memiliki satuan berhubungan dengan kemampuan fluida untuk menimbulkan gesekan (friksi). Faktor ini menjelaskan perpindahan aliran fluida pada membran yang didefinisikan secara berbeda dengan koefisien perpindahan massa. Persamaan faktor friksi Fanning adalah sebagai berikut :

Dengan ΔP adalah perbedaan tekanan (Pa), de adalah diameter ekivalen (m), Lf

adalah panjang modul membran (m), ρ adalah densitas fluida (kg/m3

) dan v adalah kecepatan aliran (m/s)

Menurut literatur, faktor friksi untuk aliran laminar (Re < 2.100) dapat dirumuskan sebagai berikut :

Sedangkan untuk turbulen (2.100 < Re < 10.000), persamaan faktor friksi yang berlaku adalah :

DAFTAR PUSTAKA

http://www.migas.esdm.go.id/tracking/berita-kemigasan/detil/269780/Cadangan-Minyak-Menipis http://www.lemigas.esdm.go.id/id/berita-164-bahan-bakar-bersih-murah-dan-aman-itu-bernama-gas-bumi.html http://www.bin.go.id/wawasan/detil/140/3/10/09/2012/pemanfaatan-gas-bumi-dalam-negeri---telaah-pembangunan-kilang-lng-donggi-senoro http://www.skspmigas-esdm.go.id/statistik/statistik-produksi http://dtwh2.esdm.go.id/dtwh3/mod_pri/index.php?page=detail_ng_prod_prop_perio d_ft&year=2009&comp=14&kab=31 http://www.esdm.go.id/berita/artikel/56-artikel/4586-peluang-investasi-migas-di-indonesia.html http://dtwh2.esdm.go.id/dtwh3/mod_pri/index.php?page=detail_ng_prod_lev3_period _ft&year=2010&comp=114H. Yanagishita, D. Kitamoto, K. Haraya, T. Takane, T. Okada, H. Matsuda, Y. Idemoto, N.Koura (2000), “Separation performance of polymide composite

membrane prepared by dip coating process”, Elsevier, Journal of Membrane Science, 188 (2001) 165-172.

C.A. Jones, S.A. Gordeyev, S.J. Shilton (2010) “Poly vinyl chloride (PVC) hollow fiber membranes for gas separation”, Elsevier, Polymer, 52(2011) 901-903.

Pengfei Ji, Yiming Cao, Xingming Jie, Meng Li, Quan Yuan (2009) “ Impact of coating condition on composite membrane performance for CO2 separation”,

M. Iqbal, Z. Man, H. Mukhtar, Binay K. Dutta (2007) “ solvent effect on morphology and CO2/CH4 separation performance of asymmetric polycarbonate membranes” ,

Elsevier, Journal of Membrane Science, 318 (2008) 167-175.

Alan Gableman, Sun-Tak Hwang (1998) „ Hollow fiber membrane contactors” , Elsevier, Journal of Membrane Science, 159 (1999) 61-106