PERANCANGAN MEKANISME SPREADER GANTRY

CRANE DENGAN KAPASITAS 40 TON DENGAN

TINGGI ANGKAT MAKSIMUM 41 METER YANG

DIPAKAI DI PELABUHAN LAUT

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

MUHAMMAD ANHAR PULUNGAN

NIM. 040401049

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur

penulis

panjatkan kehadirat Allah SWT, atas segala karunia dan rahmatNya yang senantiasa diberikan kepada penulis sehingga penulis dapat menyelesaikan Skripsi ini.Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana Teknik di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. Adapun Skripsi yang dipilih, diambil dari mata kuliah Mesin Pemindah Bahan, yaitu “ PERANCANGAN MEKANISME SPREADER GANTRY CRANE KAPASITAS ANGKAT 40 TON DENGAN TINGGI ANGKAT MAKSIMUM 41 METER YANG DIPAKAI PADA PELABUHAN LAUT “.

Dalam penulisan Skripsi ini, penulis telah berupaya dengan segala kemampuan pembahasan dan penyajian, baik dengan disiplin ilmu yang diperoleh dari perkuliahan, menggunakan literatur serta bimbingan dan arahan dari Dosen Pembimbing.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang sebesar-besarnya kepada :

1. Kedua orang tua tercinta, Ayahanda Abdul Kholid Pulungan. Spd dan Ibunda Iswita, adik-adik tersayang (Muhammad Iqbal Pulungan dan Mailita Sari Pulungan) atas doa, kasih sayang, pengorbanan dan tanggung jawab yang selalu menyertai penulis, dan kepada saudari Aninta Khairunnisa yang telah memberikan penulis semangat yang luar biasa sehingga penulis dapat menyelesaikan skripsi ini.

2. Ir. Alfian Hamsi, M.SC , selaku dosen pembimbing yang telah banyak meluangkan waktunya dan dengan sabar membimbing penulis hingga Skripsi ini dapat terselesaikan,

3. Bapak Dr.Ing.Ir.Ikhwansyah Isranuri dan Bapak Tulus Burhanuddin Sitorus,ST, MT, selaku Ketua dan Sekretaris Departemen Teknik Mesin, Fakultas Teknik USU,

4. Bapak Ir. Tugiman, MT dan Ir Jaya Arjuna MSc sebagai dosen pembanding yang dapat menyempurnakan hasil dari seminar saya.

6. Bapak Sigit selaku pembimbing dari PT. PELABUHAN INDONESIA I UNIT TERMINAL PETI KEMAS BELAWAN (UTPK) yang telah banyak memberikan data survei kepada penulis,

7. Bapak Drs. H. M. Edy Zulkarnain, AK, MSi selaku pembimbing dari PT. PELABUHAN INDONESIA I UNIT TERMINAL PETI KEMAS BELAWAN (UTPK) yang telah banyak memberikan data kepada penulis

8. Teman-teman stambuk 2004 khususnya, yang menjadi teman diskusi dan menemani penulis selama mengikuti studi dan menyusun skripsi ini.

9. Serta semua pihak yang banyak membantu penulis dalam menyelesaikan Skripsi ini.

Penulis menyadari bahwa Skripsi ini masih jauh dari sempurna, oleh karena itu penulis mengharapkan kritik dan saran yang sifatnya membangun demi penyempurnaan di masa mendatang.

Akhir kata, penulis berharap semoga tulisan ini berguna bagi kita semua. Semoga Allah SWT selalu menyertai kita.

Medan, Maret 2009 Penulis,

Muhammad Anhar Pulungan 040401049

DAFTAR ISI

KATA PENGHANTAR ... i

DAFTAR ISI ... iv

DAFTAR LAMPIRAN ... vii

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... x

DAFTAR NOTASI ... xi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Perancangan... 1

1.2 Tujuan Perancangan ... 2

1.3 Batasan Masalah Perancangan ... 2

1.4 Sistematika Penulisan ... 3

BAB II TINJAUAN PUSTAKA ... 4

2.1 Mesin Pemindah Bahan ... 4

2.2 Klasifikasi Pesawat Pengangkat ... 4

2.3 Dasar-dasar Pemilihan Pesawat Pengangkat ... 5

2.4 Gantry Crane ... 8

2.5 Cara Kerja Gantry Crane ... 11

2.5.1 Gerakan Hoist ... 11

2.5.4 Spesifikasi Perancangan ... 12

2.5.5 Spreader ... 12

2.5.5.1 Tali Baja ... 13

2.5.5.2 Puli dan Sistem Puli ... 14

2.5.5.3 Drum ... 16

BAB III METHODOLOGI PERANCANGAN MEKANISME SPREADER ... 20

3.1 Pengumpulan Data ... 20

3.2 Parameter yang diamati ... 21

3.2.1 Karakteristik Mesin Pengangkat ... 21

3.2.2 Number of bend Puli ... 22

3.2.3 Kondisi Operasi ... 22

3.3 Perhitungan Mekanisme Gantry ... 23

3.4 Perhitungan Mekanisme Spreader ... 28

3.4.1 Perhitungan Tali Baja ... 28

3.4.2 Perhitungan Drum... 33

3.4.3 Perhitungan Puli... 36

3.4.4 Perhitungan Spreader ... 37

3.4.5 Perhitungan Motor Penggerak Spreader ... 43

3.4.5.1 Perhitungan Transmisi Mekanisme Spreader ... 46

3.4.5.2 Perhitungan Dimensi Roda Gigi Tingkat I ... 47

3.4.5.4 Perhitungan Kekuatan Roda Gigi Tingkat II ... 52

3.4.5.5 Perhitungan Kekuatan Roda Gigi Tingkat III ... 54

3.4.6 Perhitungan Sistem Rem Mekanisme Spreader ... 57

3.5 Perhitungan Mekanisme Trolley ... 60

3.5.1 Perhitungan Tali Baja ... 60

3.5.2 Perhitungan Drum... 67

3.5.3 Perhitungan Puli... 69

3.5.4 Perhitungan Motor Penggerak Trolley ... 69

3.5.5 Perhitungan Transmisi Mekanisme Trolley ... 72

3.5.5.1 Perhitungan Dimensi Roda Gigi Tingkat I ... 73

3.5.5.2 Perhitungan Dimensi Roda Gigi Tingkat II ... 74

3.5.5.3 Perhitungan Dimensi Roda Gigi Tingkat III ... 75

3.6 Perhitungan Konstruksi Boom dan Girder ... 77

3.6.1 Perhitungan Boom ... 77

3.6.2 Perhitungan Girder ... 80

3.7 Perhitungan Sistem Rem Mekanisme Trolley ... 83

3.8 Perhitungan Mekanisme Gantry ... 85

BAB IV PERHITUNGAN BANTALAN dan KOPLING ... 87

4.1 Pehitungan Bantalan Poros Utama Pada Spreader ... 87

4.2 Perhitungan Bantalan Poros Utama Pada Trolley ... 89

4.3. Perhitungan Kopling Pada Spreader ... 90

4.4 Perhitungan Kopling Pada Trolley ... 93

BAB V KESIMPULAN... 95

SARAN ... 97

DAFTAR PUSTAKA... 98

DAFTAR LAMPIRAN

Lampiran

1. Effisiensi Puli

2. Harga Minimum Faktor K, e1 dan e2

3. Tipe Tali Baja

4. Jumlah Lengkungan Tali 5. Harga Faktor m, C, C1 dan C2

6. Harga a, z2 dan β

7. Sifat Mekanis Baja Paduan 8. Dimensi Alur Drum 9. Diameter Puli 10. Diameter Poros

11. Sifat-sifat Baja Karbon Untuk Konstruksi Mesin 12. Karakteristik Material Gesek

13. Dimensi Bantalan 14. Sifat-sifat Baja Pegas 15. Baja I Profil Normal 16. Baja L Sama Sisi

DAFTAR GAMBAR

Gambar Halaman

1 1.1 Gantry Crane 2 2 2.1 Crane Berpalang 7 3 2.2 Crane Girder Tunggal Overhead 7 4 2.3 Crane Girder Ganda Overhead 8 5 2.4 Crane Gantry 8 6 2.5 Crane Semi Gantry 8

7 2.6 Spreader 10

8 2.7 Trolley yang Digerakkan Motor 10 9 2.8 Mobil Crane 11 10 2.9 Gambar Kountainer 11 11 2.10 Puli Tetap Tunggal 16 12 2.11 Sistem pada Drum 17

13 2.12 Drum 18

14 2.13 Diagram Alir pada Spreader 19 15 3.1 Gantry Crane 20 16 3.2 Mekanisme perhitungan dari Gantry 23 17 3.3 Arah Gaya pada batang A dan B 24 18 3.4 Arah Gaya pada titik D 25

19 3.5 Arah Gaya pada titik C 25 20 3.6 Arah Gaya pada titik F 26 21 3.7 Arah Gaya pada titik G 26 22 3.8 Konstruksi Serat Tali Baja 29 23 3.9 Diagram Sistem Mekanisme Pengangkat 30 24 3.10 Diagram Lengkungan Tali 30

25 3.11 Puli 36

26 3.11 Spreader 38

27 3.12 Diagram Pembebanan pada Spreader 38 28 3.13 Diagram Benda Bebas pada tumpuan A 40 29 3.14 Diagram Benda Bebas pada tumpuan B 41 30 3.15 Tranmisi Mekanisme Pengangkat 46 31 3.16 Nama-nama Bagian Roda Gigi 49 32 3.17 Gaya pada Roda Gigi 50 33 3.18 Sistem Rem Pengangkat 57 34 3.19 Diagram Untuk Menentukan Tahanan Gesek 62 35 3.20 Diagram Untuk Menentukan Tahanan Cakram 63 36 3.21 Diagram Sistem Trolley 64

37 3.22 Diagram Untuk Menentukan Tegangan Tali 64 38 3.23 Diagram Lengkungan 66

41 3.26 Kostruksi Girder 80 42 3.27 Pembebanan pada Girder 81 43 3.28 Diagram untuk menentukan tahanan Gesek 86 44 4.1 Bantalan Gelinding 87 45 4.2 Kopling Flens Kaku 91

DAFTAR TABEL

Tabel Halaman

1 3.1 Dimensi-dimensi Puli 36 2 3.2 Tekanan yang DiizinkanDengan Kecepatan Luncur 37 3 3.3 Spesifikasi Hasil Perhitungan Roda Gigi 56 4 3.4 Dimensi Puli pada Mekanisme Trolley 69

DAFTAR NOTASI

Notasi Keterangan Satuan

Q Kapasitas Maksimum Kg

S Tegangan Tali Maksimum Kg

p Kekuatan Putus Tali Kg

K Faktor Keamanan

Pb Beban Patah Kg

W Tahanan Akibat Gesekan Kg

d Diameter Dalam mm

D Diameter Luar mm

F114 Luas Penampang Tali Baja mm2

N Daya Hp C Faktor KonstruksiTali r Jari-jari mm Z Jumlah Lilitan H Tinggi Angkat m L Panjang mm w Tebal mm v Kecepatan m/s M Momen Kg.m n Putaran rpm

I Momen inersia mm4 g Gravitasi m/s2 t Waktu s i Perbandingan Tranmisi T Torsi N.m m Modul mm

a Jarak Sumbu Poros mm

hk Tinggi Kepala Gigi mm

hi Tinggi Kaki Gigi mm

ck Kelonggaran Puncak mm

Ft Gaya Tangensial Kg

A Luas mm2

Y Faktor Bentuk Gigi Sf Faktor Keamanan Bahan

f Lengkungan Tali Izin mm

Dw Diameter Roda Jalan mm

E Modulus Elastisitas Kg/m2

Fa Gaya Aksial N

Fr Gaya Radial N

σb Tegangan Patah Kg/m2

σi Tegangan Izin Kg/m2

τ Tegangan Geser Kg/m2

δ Koefisien Efek Massa β Koefisien Pengereman ε Faktor Tahanan Puli

σw Tegangan Lentur Kg/m2

BAB I PENDAHULUAN

1.1. Latar Belakang Perencanaan

Transport jarak jauh tetap merupakan faktor yang sangat penting saat ini sebagai sarana untuk mengangkut barang-barang yang dibutuhkan manusia.

Untuk mengangkut barang dalam jumlah yang banyak serta jarak yang terpisah oleh laut, maka pengangkutan dengan kapal laut merupakan sarana yang paling efektif.

Agar kualitas barang yang diangkut tetap baik, aman dan operasi bongkar muat lebih cepat, maka dibuatlah suatu wadah barang yang dapat diangkut dari pelabuhan ke kapal atau sebaliknya yang disebut dengan peti kemas, dimana wadah tersebut juga dapat disimpan dilapangan terbuka sehingga tidak diperlukan lagi gudang sebagai tempat penyimpanan barang dan dengan demikian dapat mengurangi biaya pengeluaran.

Kecenderungan untuk memakai peti kemas saat ini semakin tinggi seiring dengan semakin berkembangnya pertumbuhan ekonomi indonesia yang terlihat semakin ramainya kegiatan ekspor dan impor dipelabuhan-pelabuhan besar.

Sehubungan dengan itu maka dibutuhkan suatu pesawat pengangkat yang dapat mengangkat dan memindahkan peti kemas dari pelabuhan ke kapal atau sebaliknya dengan gerak dan mobilitas yang baik dan aman.

Muatan dapat dibedakan menjadi muatan curah dan muatan satuan. Bahan yang ditangani dalam bentuk curah terdiri atas banyak partikel atau gumpalan yang homogen misalnya: batubara, bijih, semen, pasir, tanah, batu, tanah liat dan sebagainya.

Fasislitas transport mendistribusikan muatan ke seluruh lokasi di dalam perusahaan, memindahkan bahan di antara unit proses yang langsung terlibat dalam

1.2. Tujuan Perencanaan

Perencanaan ini bertujuan untuk merancang sebuah pesawat pengangkat yaitu Gentry Crane pada Spreader dan Trolley yang berguna untuk mengangkat peti kemas pada sebuah pelabuhan laut.

1.3 Manfaat Perancangan

Manfaat dari perancangan ini adalah untuk membantu mencari seluruh kekuatan batang yang terjadi pada Gantry, Spreader dan Trolley serta mengaplikasikan ilmu mata kuliah yang berhubungan dengan perancangan ini

1.4. Batasan Masalah Perencanaan

Pada perencanaan ini, Gantry Crane yang direncanakan digunakan untuk kapasitas angkat 40 Ton. Karena luasnya permasalahan yang terdapat pada perencanaan Gantry Crane ini, maka perlu pembatasan permasalahan yang akan dibahas.

Pada perencanaan ini yang akan dibahas adalah mengenai komponen -komponen utama Gantry Crane sebagai berikut : Motor penggerak, kopling, sistem transmisi, rem, dan bantalan pada setiap gerakan gantry.

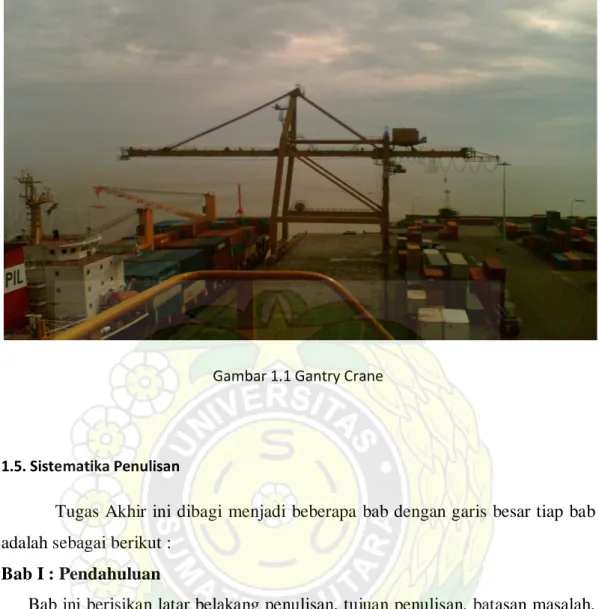

Gambar 1.1 Gantry Crane

1.5. Sistematika Penulisan

Tugas Akhir ini dibagi menjadi beberapa bab dengan garis besar tiap bab

adalah sebagai berikut :

Bab I : Pendahuluan

Bab ini berisikan latar belakang penulisan, tujuan penulisan, batasan masalah,

dan sistematika susunan laporan.

Bab II : Tinjauan Pustaka

Bab ini berisikan landasan teori mengenai teori mengenai Gantry Crane,

pemakaian Gantry Crane serta bagian utama Gantry Crane yang meliputi

Roda jalan, Trolley dan Spreader yang dipakai pada pelabuhan laut tersebut.

Bab III : Methodologi Perancangan Mekanisme Spreader

Bab ini berisikan data-data Gantry Crane, dimana pada data-data tersebut akan

dicari perancangan dari gantry, trolley dan spreader tersebut.

Bab IV : Perhitungan Bantalan dan Kopling

Bab ini berisikan mengenai perhitungan bantalan dan kopling dari trolley dan

spreader yang akan dirancang.

Bab V : Kesimpulan dan Saran

Bab ini sebagai penutup berisikan kesimpulan yang diperoleh dan saran untuk

pengembangan Gantry Crane selanjutnya.

Daftar Pustaka

Daftar pustaka berisikan literatur-literatur yang digunakan untuk menyusun

laporan ini.

Lampiran

Lampiran berisikan tabel-tabel yang digunakan dalam perhitungan untuk menyusun skripsi yang digunakan.

BAB II TINJAUAN PUSTAKA

2.1. Mesin Pemindah Bahan

Mesin pemindah bahan merupakan salah satu peralatan mesin yang digunakan untuk memindahkan muatan dilokasi pabrik, konstruksi, tempat penyimpanan, pembongkaran muatan dan sebagainya.

Pemilihan mesin pemindah bahan yang tepat pada tiap-tiap aktivitas diatas, akan meningkatkan effesiensi dan daya saing dari aktivitas tersebut.

Mesin pemindah bahan dalam operasinya dapat diklasifikasikan atas : 1. Pesawat Pengangkat

Pesawat pengangkat dimaksudkan untuk keperluan mengangkat dan memindahkan barang dari suatu tempat ketempat yang lain yang jangkauannya relatif terbatas. Contohnya; Crane, elevator, lift, excalator dll. 2. Pesawat Pengangkut

Pesawat pengangkut dapat memindahkan muatan secara berkesinambungan tanpa berhenti dan dapat juga mengangkut muatan dalam jarak yang relatif jauh. Contohnya; Conveyor.

Karena yang direncanakan adalah alat pengangkat peti kemas maka pembahasan teorinya lebih di titik beratkan pada pesawat pengangkat.

2.2. Klasifikasi Pesawat Pengangkat

Menurut dasar rancangannya, pesawat pengangkat dikelompokkan atas tiga jenis yaitu :

1. Mesin Pengangkat (Hoisting Machine), yaitu mesin yang bekerja secara periodik yang digunakan untuk mengangkat dan memindahkan beban.

2. Crane, yaitu kombinasi dari mesin pengangkat dan rangka yang bekerja secara bersama-sama untuk mengangkat dan memindahkan beban.

3. Elevator, yaitu kelompok mesin yang bekerja secara periodik untuk mengangkat beban pada jalur padu tertentu.

Sedangkan jenis-jnis utama Crane dapat dikelompokkan lagi menjadi : 1. Crane putar diam

2. Crane yang bergerak pada rel 3. Crane tanpa lintasan

4. Crane yang dipasang diatas traktor rantai 5. Crane tipe jembatan

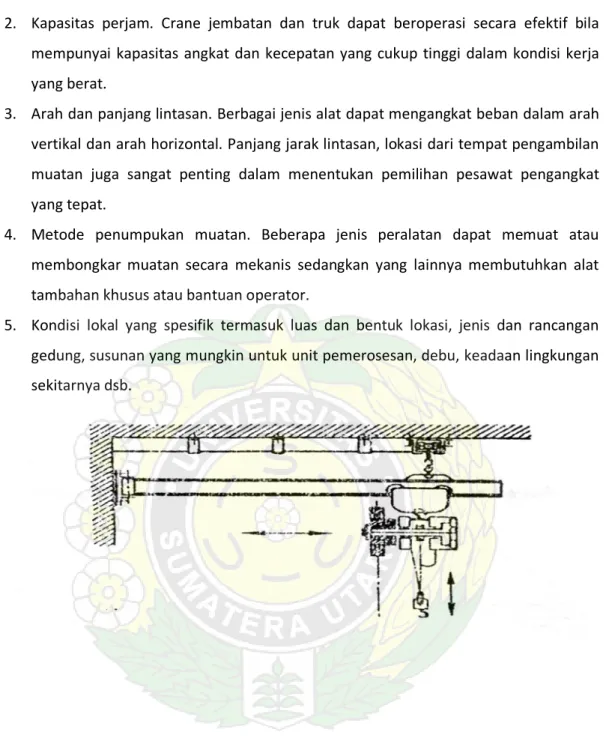

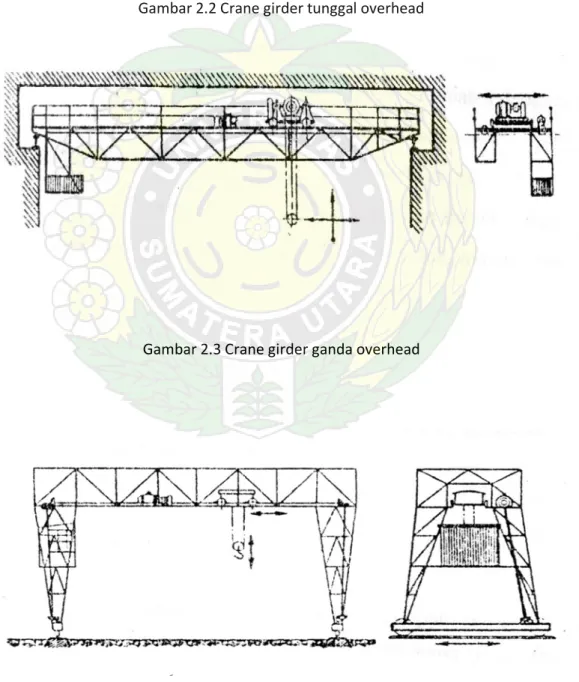

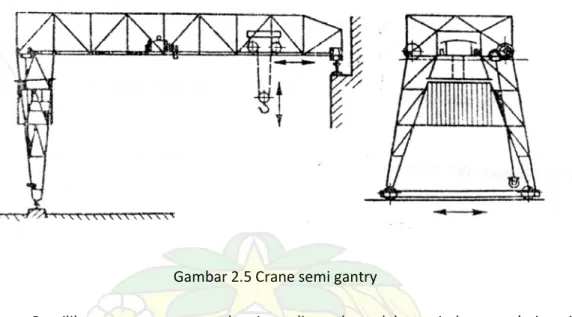

Crane tipe jembatan dapat dikelompokkan lagi menjadi : 1. Crane berpalang

2. Crane berpalang tunggal untuk gerakan overhead 3. Crane berpalang ganda untuk gerakan overhead 4. Gantry Crane dan semi Gantry

2.3. Dasar-dasar Pemilihan Pesawat Pengangkat

Dalam pemilihan pesawat pengangkat perlu diperhatikan beberapa faktor antara lain :

1. jenis dan ukuran dari beban yang akan diangkat, misalnya untuk beban terpadu; bentuk, berat, volume, sifat rapuh dan liat, suhu dan sebagainya. Untuk beban tumpahan; ukuran gumpalan, kemungkinan lengket, sifat-sifat kimia, sifat mudah remuk dsb.

2. Kapasitas perjam. Crane jembatan dan truk dapat beroperasi secara efektif bila mempunyai kapasitas angkat dan kecepatan yang cukup tinggi dalam kondisi kerja yang berat.

3. Arah dan panjang lintasan. Berbagai jenis alat dapat mengangkat beban dalam arah vertikal dan arah horizontal. Panjang jarak lintasan, lokasi dari tempat pengambilan muatan juga sangat penting dalam menentukan pemilihan pesawat pengangkat yang tepat.

4. Metode penumpukan muatan. Beberapa jenis peralatan dapat memuat atau membongkar muatan secara mekanis sedangkan yang lainnya membutuhkan alat tambahan khusus atau bantuan operator.

5. Kondisi lokal yang spesifik termasuk luas dan bentuk lokasi, jenis dan rancangan gedung, susunan yang mungkin untuk unit pemerosesan, debu, keadaan lingkungan sekitarnya dsb.

Gambar 2.2 Crane girder tunggal overhead

Gambar 2.3 Crane girder ganda overhead

Gambar 2.5 Crane semi gantry

Pemilihan pesawat pengangkat juga ditentukan oleh pertimbangan dari segi ekonominya, misalnya biaya pemasangan, operasi, perawatan, dan juga penyusutan dari harga muka pesawat tersebut.

2.4. Gantry Crane

Gantry crane adalah termasuk dalam kelompok crane tipe jembatan dimana jembatannya dilengkapi dengan kaki pendukung yang tinggi dapat bergerak pada jalur rel yang dibentang diatas permukaan tanah. Crane ini umumnya dioperasikan dilapangan terbuka, dan pada perencanaan ini gantry crane direncanakan dioperasikan pada sebuah pelabuhan laut untuk mengangkat peti kemas. Dalam mengoperasikan Crane, ada beberapa hal yang perlu diperhatikan operator sebelum menjalankan Crane:

1. Radius Beban 2. Tahanan Gelinding

3. Tahanan Kemiringan Benda Kerja 4. Koefisien Traksi

Adapun komponen utama gantry crane ini adalah : 1. Spreader

Spreader berfungsi untuk menjepit peti kemas pada saat pengangkatan atau penurunan dari atau ke kapal.

Tali Puli Spreader Gambar 2.6 Spreader 2. Trolley

Trolley berfungsi sebagai tempat bergantungnya spreader dan juga untuk menggerakkan spreader pada saat mengangkat dan menurunkan peti kemas. Trolley terletak pada konstruksi girder dan boom. Pada trolley ini juga kabin operator untuk mengoperasikan crane.

3. Gantry

Gantry bergerak sepanjang rel yang ditentukan untuk memudahkan menaikkan atau menurunkan peti kemas. Pada Gantry terdapat rel yang memiliki panjang rel ± 1.000 meter. Dalam satu lintasan terdapat 6 gantry yang dimana ada 4 gantry yang melayani internasional dan 2 gantry yang melayani domestik.

4. Peti Kemas

Peti kemas adalah Alat yang berfungsi sebagai penyimpan bahan baku produksi ataupun bahan jadi. Peti kemas biasanya terbuat dari paduan logam tertentu. Peti kemas biasanya terdiri dari ukuran yang berbeda-beda, untuk memudahkan pengumpulan/ penyusunan peti kemas dibantu oleh mobil crane yang dimana mobil crane dapat memindahkan peti kemas dari tempat satu ketempat lainnya yang sudah ditentukan dari UTPK untuk menjaga keamanan dari kinerja Gantry Crane.

Gambar 2.8 Mobil Crane

Mobil Crane hanya berfungsi untuk menyusun dan memindahkan peti kemas dari mobil container, selanjutnya mobil container membawa peti kemas tersebut ke Gantry Crane untuk dimuat kedalam kapal.

Gambar 2.9 Gambar Kontainer

2.5. Cara Kerja Gantry Crane

Gantry crane mempunyai tiga kabin untuk mengoperasikannya yaitu : 1. Kabin utama (kabin operator)

2. Kabin boom hoist 3. kabin pemeriksaan

Adapun cara kerja dari Gantry crane ini dapat dibagi atas empat gerakan yaitu : 1. Gerakan hoist

2. Gerakan transversal 3. Gerakan longitudinal

2.5.1. Gerakan Hoist

Gerakan hoist ini adalah gerakan atau turun untuk mengangkat tau menurunkan peti kemas yang telah dijepit oleh spreader yang diikat melalui tali baja yang digulung oleh drum, dimana drum ini digerakkan oleh elektromotor. Apabila posisi angkatnya telah sesuai sperti yang dikehendaki maka gerakan drum ini dapat dihentikan melalui rem melalui handle yang berada pada kabin operator.

2.5.2 Gerakan Transversal

Gerakan transversal ini adalah gerakan berpindah pada arah melintang yang dilakukan oleh trolley melalui tali baja yang digulung pada drum, trolley bergerak pada rel yang bergerak yang terletak diatas girder dan boom yang digerakkan oleh elektromotor. Gerakan ini akan berhenti jika arus listrik pada elektromotor diputuskan dan sekaligus rem bekerja.

2.5.3 Gerakan Longitudinal

Gerakan longitudinal ini disebut juga gerakan gantry yaitu gerakan memanjang pada rel besi yang terletak pada permukaan tanah yang dilakukan melalui roda gigi transmisi. Dalam hal ini motor memutar roda jalan kearah yang diinginkan (maju atau mundur) dan setelah jarak yang diinginkan tercapai, maka arus listrik akan terputus dan sekaligus rem bekerja.

2.5.4. Spesifikasi Perencanaan

Sebagai data perbandingan atau dasar perencanaan pesawat pengangkat ini, dibawah ini tercantum spesifikasi teknik dari crane pengangkat peti kemas yang diambil dari hasil survey pada PT. PELABUHAN INDONESIA I Cabang Belawan ;

Kapasitas angkat = 40 ton

Tinggi angkat = 41 meter

Kecepatan angkat = 50 m/menit Panjang perpindahan trolley = 77 meter Kecepatan trolley = 125 m/menit Panjang perpindahan gantry = 240 meter

2.5.5. Spreader

Spreader berfungsi untuk menjepit peti kemas pada saat pengangkatan atau penurunan dari atau ke kapal. Pada spreader terdapat komponen utama yang menunjang sistematis dari spreader tersebut, adapun komponen-komponen utama yang terdapat pada spreader adalah:

2.5.5.1. Tali Baja (Wire Ropes)

Tali baja digunakan secara luas pada mesin-mesin pengangkat sebagai perabot pengangkat. Pada tali baja kawat pada bagian luar akan mengalami keausan yang lebih parah dan putus lebih dahulu dibandingkan dengan bagian dalamnya. Sehingga bagian luar tali kawatnya mulai terputus-putus jauh sebelum putus dan menandakan tali baja tersebut perlu diganti.

Tali baja terbuat dari kawat baja dengan kekuatan σb = 130 sampai 200 kg/mm2 ,

didalam proses pembuatannya kawat baja diberi perlakuan panas tertentu dan digabung dengan penarikan dingin, sehingga menghasilkan sifat mekanis kawat baja yang tinggi. Tegangan tali maksimum dari sistem tali puli dihitung dengan rumus :

1

ηη

n Q S = Dimana : Q = 54000 Kgn = Jumlah tali penggantung = 8 η = Efesiensi puli = 0,918

dimana kekuatan putus tali sebenarnya P = S.K

Tipe tali baja yang dipilih adalah menurut standart United rope works, roterdam Holland yaitu 6 x 41+1 fibre core (N. Rudenko)

dengan :

• Beban patah : Pb = 45200 Kg • Tegangan patah : σ b = 180 Kg/m

• Berat tali : W = 2,81 Kg/m • Diameter tali : d = 27,8 mm Maka tegangan maksimum tali yang diizinkan :

Sizin =

K

Pb

Tegangan tarik yang diizinkan : σizin = K b

σ

= 2 73 , 32 5 , 5 180 mm Kg =Luas penampang tali baja dapat dihitung dengan rumus : F114 =

50000

.

m bD

d

K

S

−

σ

1 .d l Q P =

Pemilihan Tali Baja

Fenomena yang sangat rumit terjadi di dalam pengoperasian tali, karena banyak parameter yang tidak dapat ditentukan dengan tepat. Setiap kawat didalam tali yang ditekuk mengalami tegangan yang rumit, yang merupakan gabungan tegangan tarik, lentur dan puntir serta ditambah dengan saling menekan dan bergesekan diantara kawat dan untaian. Akibatnya, tegangan total yang terjadi dapat ditentukan secara analistis hanya pada tingkat pendekatan tertentu.

2.5.5.2. Puli dan Sistem Puli

Puli (disebut juga kerek atau katrol) yaitu cakra (disc) yang dilengkapi dengan tali (rope) yang merupakan suatu keping bundar, terbuat dari logam maupun bukan logam, misalnya besi tuang, kayu, atau plastik. Pinggiran cakra diberi alur (groove) yang berguna untuk laluan tali (rope).

Tekanan bidang yang terjadi sebesar :

Dimana : P = Tekanan pada bidang gandar/poros puli

Puli ada dua macam, yaitu puli tetap (fixed pulley) dan puli bergerak (movable pulley). Puli tetap terdiri dari sebuah cakra dan sebuah tali yang dilingkarkan pada alur (groove) dibagian atas nya dan pada ujungnya digantungi beban. Puli bergerak terdiri dari cakra dan poros yang bebas.

Tali dilingkarkan dalam alur dibagian bawah, salah satu ujung diikatkan tetap dan ujung lainnya ditahan atau ditarik pada waktu pengangkatan, bebandigantungkan pada spreader yang tergantung pada poros.

Gambar2.10 Puli tetap tunggal Keterangan gambar : R = Jari-jari

d’= Diameter poros tali µ = Koefisien gesek Q= Lengan gaya

Sistem puli adalah kombinasi dari beberapa puli tetap dan puli bergerak atau terdiri dari beberapa cakra puli. Biasanya menggunakan system puli ganda (multiple pulley system untuk menghindari kesalahan pada waktu operasi pengangkatan yang menggantungkan beban langsung pada ujung tali. Kesalahan pengangkatan ini disebabkan oleh bagiab-bagian tali yang berada dalam satu bidang yang menyebabkan beban berayun. Dengan system puliganda yang mengangkat beban dalam arah tegak, yang lebih stabil, dapat mereduksi beban yang bekerja pada tali sehingga diameter puli dan drum dapat lebih kecil.

2.5.5.3. Drum

Pada pesawat angkat, drum berfunhsi untuk menggulung tali (rope). Drum dengan satu tali tergulung hanya mampu mempunyai satu arah helix kekanan, drum yang didesain untuk dua tali diberi dua arah helix, ke kanan dan ke kiri.

Drum untuk tali kawat biasanya tebuat dari besi cor, kadang-kadang dari besi tuang atau konstruksi lasan. Dengan memperhitungkan gesekan pada bantalan efisiensinya ŋ = 0,95. Diameter drum tergantung pada diameter tali, untuk drum penggerak daya drum harus selalu dilengkapi dengan alur helix sehingga tali akan tergulung secara seragam dan keausannya berkurang.

Gambar 2.12 Drum

Pada sistematis spreader terdapat diagram alir yang menerangkan proses yang terjadi pada mekanisme dan cara kerja spreader yang terdapat pada gantry crane yaitu: Motor Penggerak Unit Katrol. Dimana motor penggerak awal dari kerja spreader yang yang menghasilkan daya yang dibutuhkan untuk menjalankan spreader agar mampu melakukan dan mengangkut beban. Pada motor penggerak ditransmisikan daya ke roda gigi yang dapat menggerakan dan memperlancar dari kerja spreader, pada roda gigi yang terdapat pada spreader lalu dihubungkan pada drum yang berfungsi sebagai tempat untuk melilitkan tali yang tersambung pada spreader dan trolley, dari drum lalu terdapat mekanisme kerja tali yang dimana menarik dan menurunkan beban selanjutnya dari tali lalu disambungkan pada spreader yang berfungsi untuk memindahkan beban dari darat ke kapal atau sebaliknya.Untuk mengseftikan mekanisme kerja dari motor penggerak sampai spreader dibuat system break yang bagus dan efisien untuk mendukung kinerja dari pada spreader. Dapat dilihat dibawah bagaimana mekanisme dari motor penggerak, roda gigi transmisi daya, drum, tali, spreader dan beban.

BAB III

METHODOLOGI PERANCANGAN MEKANISME SPREADER

3.1 Pengumpulan Data

Sebelum melakukan analisa perlu adanya melakukan pengumpulan data. Hal ini dilakukan untuk mendapatkan informasi tentang gambaran secara analitik terhadap atas sesuatu yang akan dihitung.

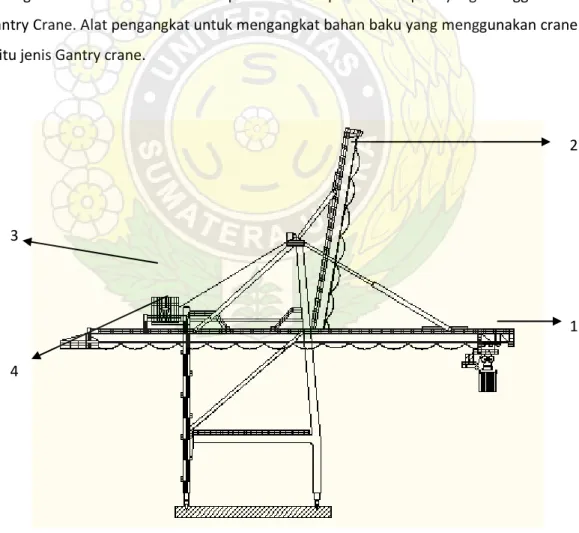

Data-data yang didapatkan akan menjadi acuan dalam perhitungan yang akan dilakukan. Maka perlu ada beberapa parameter yang harus diperhatikan untuk mendapatkan data yang cukup. PT. UNIT TERMINAL PETI KEMAS INDONESIA ( UTPK ) cabang Belawan Medan salah satu perusahaan export dan import yang menggunakan Gantry Crane. Alat pengangkat untuk mengangkat bahan baku yang menggunakan crane yaitu jenis Gantry crane.

2

3

1 4

Dimana :

1. Trolley dan Spreader. 2. Boom.

3. Mesin Utama. 4. Girder.

3.2 Parameter yang Diamati

Perhitungan yang dilakukan untuk mengetahui jenis Number of Bend (NB) yang optimum, maka perlu ada parameter-parameter yang harus diamati, yaitu :

3.2.1 Karakteristik Mesin Pengangkat

Parameter teknis utama dari mesin pengangkat adalah kapasitas angkat, berat mati mesin tersebut, dan sebagainya.

Kapasitas angkat maksimum : 40 ton Tinggi angkat : 41 meter Kecepatan angkat : 50 meter/menit

Secara design mesin pengangkat di PT. UNIT TERMINAL PETI KEMAS INDONESIA ( UTPK ) cabang Belawan Medan jelas tampak jenis pengangkat yang digunakan yaitu Gantry crane. Terlihat dari ciri-cirinya, terletak di atas rel, mempunyai lengan penyangga (boom) sebagai pengatur posisi dan sebagai pembawa peti kemas dari tempat pengangkatan bahan kemudian memasukkan peti kemas kedalam kapal.

3.2.2 Number of Bend Puli

Komponen-komponen dari crane jenis gantry pada trolley ini memakai sistem puli yang dipakai adalah jenis sistem puli dengan 5 puli dengan 8 lengkungan. Tipe tali baja yang dipilih adalah menurut standart United rope works, roterdam Holland yaitu 6 x 41+1 fibre core dengan i = 6750 kg. Sistem puli ini perlu dianalisa untuk membuktikan sistem puli dengan 8 lengkungan (number of bend) yang digunakan memang adalah sistem puli yang sangat tepat untuk melakukan pengangkatan atau ada sistem puli lain mempunyai nilai ekonomis yang tinggi.

3.2.3 Kondisi Operasi

Crane yang dipakai untuk membantu proses produksi di operasikan dengan bantuan kontrol dari operator. Gantry berada dilapangan terbuka.

Pembagian sift kerja di PT. UNIT TERMINAL PETI KEMAS INDONESIA ( UTPK ) cabang Belawan Medan dibagi dengan tiga shift. Gantry bekerja untuk pengangkatan peti kemas, dengan kapasitas 80% sampai 98% dari kapasitas angkat maksimum. Dalam periode waktu 24 jam crane bekerja ± 24 jam, dengan ini crane di kategorikan mesin yang bekerja tinggi dan maksimum.

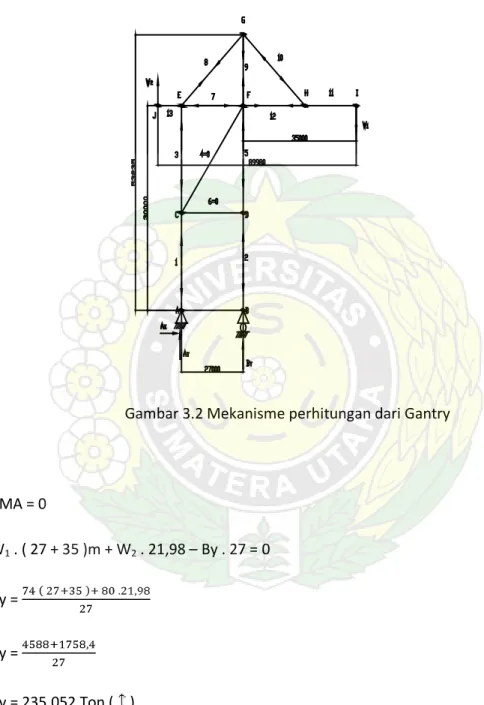

3.3 Perhitungan Mekanisme pada mekanisme Gantry

DBB I

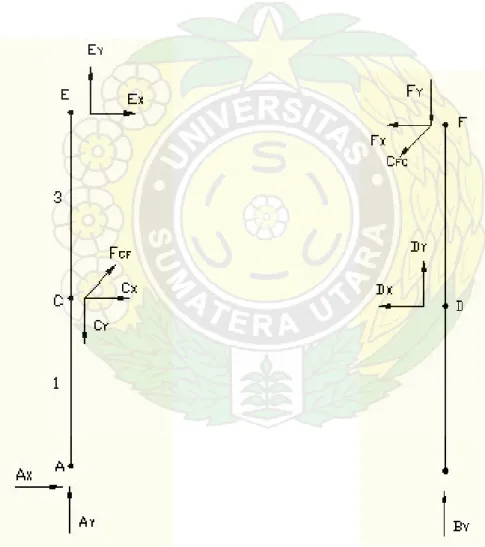

Gambar 3.2 Mekanisme perhitungan dari Gantry

∑MA = 0 W1 . ( 27 + 35 )m + W2 . 21,98 – By . 27 = 0 By = By = By = 235,052 Ton ( ) ∑MB = 0 W1 . 35 + W2 ( 21,98 + 27 ) + Ay . 27 = 0

-Ay =

Ay = -241,052 Ton ( )

DBB II

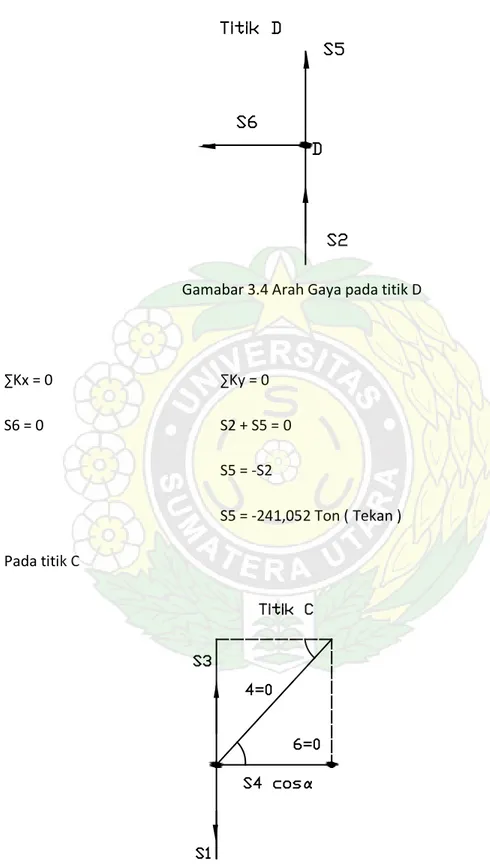

Pada titik D

Gamabar 3.4 Arah Gaya pada titik D

∑Kx = 0 ∑Ky = 0 S6 = 0 S2 + S5 = 0

S5 = -S2

S5 = -241,052 Ton ( Tekan ) Pada titik C

∑Kx = 0 ∑Ky = 0 S4 cos α = 0 S3 + S4 sin α – S1 = 0 S4 = 0 S3 = S1 – S4 sin 35,7o S3 = 241,052 – 0 .sin 35,7 S3 = 241,052 Ton (Tarik ) Pada titik F

Gambar 3.6 Arah Gaya pada titik F

∑Kx = 0 ∑Ky = 0

S12 – S7 = 0 S9 – S5 = 0

S12 = S7 S9 = S5

Pada titik G

Gambar 3.7 Arah Gaya pada titik G

∑Kx = 0 ∑Ky = 0

S8 cos α – S10 cos α = 0 S8 sin α + S10 sin α – S9 = 0

S8 cos 38,2 – S10 cos 34,94 = 0 S8 sin (38,2) + S10 sin(34,94) – 235,052 S8 (0,785) – S10 ( 0,819 ) = 0 S8 (0,618) + S10 (0,572) = 235,052 Disubsitusikan dari ∑Kx dan ∑Ky ;

S8 (0,618) + S10 (0,572 ) = 235,052 x 0,785 S8 (0,785) – S10 ( 0,819 ) = 0 x 0,618 S8 ( 0,48513 ) + S10 ( 0,44902 ) = 184,51582 S8 ( 0,48513 ) – S10 ( 0,506142 ) = 0 - S10 ( 0,955162) = 184,51582 S10 = S10 = 193,178 Ton

Dari persamaan ∑Kx = 0 S8 cos 38,2 – S10 cos 34,94 = 0 S8 cos 38,2 – 193,178 cos 34,94 = 0 S8 ( 0,785 ) – 193,178 ( 0,819 ) = 0 S8 = S8 = 201,545 Ton

3.4. Perhitungan Mekanisme Pengangkatan (Hoisting) pada Spreader.

Perencanaan mekanisme untuk gerakan pengakatan meliputi perencanaan- perencanaan : 1. Tali baja 2. Puli 3. Drum 4. Motor penggerak 5. Sistem Transmisi

3.4.1. Perhitungan Tali Baja

Tali baja digunakan untuk mengangkat dan menurunkan beban pada gerakan hoist. Tali baja adalah tali yang dukonstruksikan dari kumpulan-kumpulan jalinan serat (steel wire) dipintal hingga mencapai jalinan (strand), kemudian beberapa strand dijalin pula pada satu inti (core) sehingga membentuk tali. Salah satu bentuk struktur tali dapat dilihat pada gambar 3.8.

Hal-hal yang mendasari pemilihan tali baja adalah : 1. Lebih ringan dibandingkan dengan rantai

2. Lebih tahan terhadap sentakan 3. Operasi yang tenang

4. Menunjukkan tanda-tanda yang jelas bila putus 5. Lebih fleksible.

Gambar 3.8 Konstruksi serat tali baja

Dalam perencanaan ini berat muatan yang diangkat adalah 40 ton. Karena pada pengangkat dipengaruhi beberapa faktor, seperti overload, keadaan dinamis dalam operasi dan perubahan air yang tak terduga karena Gantry crane terdapat dipesisir pantai yang cuaca nya dapat berubah akan terjadi hujan yang dapat menambah berat dari peti kemas tersebut, maka diperkirakan penambahan beban 10% dari beban semula sehingga berat muatan yang diangkat menjadi :

Q0 = 40000 + (10% x 40000)

= 44000 Kg

Kapasitas angakat total pesawat adalah : Q = Q0 + G Dimana : G = Berat speader =10000 Kg ……….. (data survey) maka : Q = 44000 + 10000

sistem pengangkat ini terdiri dari dua sistem yang masing-masing sistem dibuat sedemikian rupa (gambar 3.8) dimana sistem yang pertama menggunakan satu buah tali baja dengan arah pilinan kiri dan sistem yang kedua mempunyai arah pilinan kanan. Penempatan posisi dan arah pilinan tali baja yang berbeda pada kedua sistem ini maksudnya untuk membuat kesetimbangan dalam mengangkat beban dan mengurangi beban yang terjadi pada tali baja.

Diagram sistem pengangkat gerak hoist ini dapat dilihat pada gambar berikut ini :

Gambar 3.9. Diagram lengkungan tali

Dari gambar 3.9 dapat dilihat diagram lengkungan tali yang dapat menentukan

tegangan tali yang dapat menentukan tegangan tali maksimum baja yang terjadi. Sistem pengangkat yang direncanakan ini terdiri dari 8 buah tali penggantung, sehingga :

Q=S1+S2 +S3+S4+S5+S6 +S7 +S8

Tegangan tali maksimum dari sistem tali puli dihitung dengan rumus : 1

ηη

n Q S = Dimana : Q = 54000 Kgn = Jumlah tali penggantung = 8 η = Efesiensi puli = 0,918

maka : S 8.0,918.0,98 7503,0012 7503kg 54000 = = =

dimana kekuatan putus tali sebenarnya P = S.K

Dengan :

S = 7503 Kg

K = Faktor keamanan dari buku N. Rudenko hal. 42 (K = 5,5) pengoperasian medium

Maka :

P = 7503.5,5 = 41266,5 Kg

Tipe tali baja yang dipilih adalah menurut standart United rope works, roterdam Holland yaitu 6 x 41+1 fibre core (N. Rudenko)

dengan :

• Beban patah : Pb = 45200 Kg • Tegangan patah : σ b = 180 Kg/m

• Berat tali : W = 2,81 Kg/m • Diameter tali : d = 27,8 mm Maka tegangan maksimum tali yang diizinkan :

Sizin =

K

P

b = 8218,18Kg 5 , 5 45200 =Tegangan tarik yang diizinkan : σizin = K b

σ

= 2 73 , 32 5 , 5 180 mm Kg =Luas penampang tali baja dapat dihitung dengan rumus : F114 =

50000

.

m bD

d

K

S

−

σ

Dimana perbandingan diameter drum dan diameter tali baja

d

D

min untuk jumlah lengkungan (NB) = 15 seperti terlihat pada gambar 3.9 adalah 37,5= 2 07 , 4 50000 . 35 1 5 , 5 18000 7503 cm = −

Tegangan tarik yang terjadi pada tali baja adalah : σt = 114 F S = 07 , 4 7503 = 1843,49 Kg/cm2 = 18,435 Kg/mm2.

Terlihat bahwa perencanaan tali aman untuk digunakan mengingat tegangan maksimum tali yang direncanakan lebih rendah dari tegangan maksimum izin yaitu : 7503 Kg <

3.4.2 Perhitungan Drum

Drum untuk tali baja dibuat dari yang licin dengan flens yang tinggi untuk

memungkinkan menggulung tali dalam beberapa gulungan. Diameter drum : D > 10 d,dimana drum untuk tali baja terbuat dari bahan besi tuang, jarang sekali yang dari baja tuang dengan memperhitungkan gesekan bearing, maka : ŋ = ± 0,95

Ketahanan tali baja ditentukan berdasarkan umur operasi tali baja tersebut. Umur tali baja dicari dengan rumus :

ϕβ

2 ..z a z N = Dimana :z = Jumlah lengkungan berulang yang menyebabkan kerusakan tali a = Jumlah siklus rata-rata perbulan

Z2 = Jumlah siklus berulang persiklus

φ = Hubungan langsung antara jumlah lengkungan dan jumlah putus tali

β = Faktor perubahan gaya tekan N = Umur tali dalam bulan

Z dicari dengan menentukan besar faktor kelengkungan (m) yang dicari dengan pesamaan sebagai berikut :

2 1 . .CCC A m

σ

=Dimana :

m = Faktor pelengkungan berulang

A = Perbandingan diameter drum dengan tali (37,5)

σ = Tegangan tarik sebenarnya yang dialami tali (18,435 Kg/mm2)

C = Faktor yang memberi karakteristik konstruksi tali dan kekuatan tarik maksimum bahan kawat yaitu, C = 0,5 (Lit 1 hal.44 ) c1 = Faktor yang tergantung diameter tali, c1 = 1,09 (Lit 1 hal.44 )

c2 = Faktor produksi dan operasi tambahan, c2 = 1,37 (Lit 1 hal.44 )

sehingga : 2,13 37 , 1 . 09 , 1 . 5 , 0 . 435 , 18 5 , 37 = = m

Dengan bantuan faktor m pada buku N. Rudenko (hal.44) didapat harga-harga untuk m (2,42) sebesar 450.000, m(2,6) sebesar 500.000. Dengan melakukan interpolasi harga-harga ini dapat dicari nilai z, yaitu :

000 . 450 000 . 500 000 . 500 42 , 2 6 , 2 54 , 2 6 , 2 − − = − − z

didapat, z = 461111 lengkungan berulang yang menyebabkan kerusakan.

Merujuk pada persamaan untuk mencari umur tali diatas, harga-harga faktor a, Z2,β dan

φ, dapat diambil dari sebagai berikut : a = 3400

Z2 = 5

maka : N 36,165 36bulan 5 , 2 . 3 , 0 . 5 . 3400 461111 = = =

e2 = faktor tergantungnya pada konstruksi tali = 0,85 (e1,e2 dari Lit 1 hal. 42)

didapat : D ≥ 25.0,8.27,8 1045 ≥ 590,75

artinya, diameter drum dan puli sebesar 1045 mm bisa digunakan. Jumlah lilitan pada drum untuk satu tali adalah

Z = D i H . .

π

+ 2 dengan :H = tinggi angkat muatan, H = 41 meter i = perbandingan sistim tali, i = 4 maka : Z = 1045 . 4 . 4100

π

+ 2 = 51,9 (dianggap 52 lilitan)Panjang drum kemudian dapat dicari dengan persamaan L = D i H . . 2

π

+ 12 . s + l1 l1 = 4.s1 = 4.31 = 124 mmL =

1045

.

4

.

4100

.

2

π

+ 12 . 31 + 124 = 3595 mm Tebal dinding drumw = 0,02 D + 0,6 cm w = 0,02 104,5 + 0,6

w = 2,69 cm = 26,9 mm, digunakan 27 mm.

Tegangan tekan pada dinding drum

σ

c = s w S .σ

c = 31 . 27 7503 = 8,96 kg/cm2.Tegangan yang diizinkan adalah :

σ

i =σ

c/KDimana faktor keamanan (K) untuk beban dinamis dua arah, K = 6-8, diambil 8 sehingga :

σ

i =8

110= 13,75 kg/mm2 ;

σ

3.4.3. Perhitungan puli

Puli disebut juga kerek yaitu cakra yang dilengkapi tali atau rantai. Cakra merupakan suatu keping yang bundar yang disebut juga disc, terbuat dari logam dan nonlogam. Pinggiran cakra tersebut diberi alur yang berfungsi untuk laluan tali guna mentransmisikan gaya dan gerak.

Puli direncanakan dengan dimensi-dimensi seperti yang terlihat pada gambar 3.10 berikut :

Gambar 3.10 Puli

Ukuran-ukuran dari puli ditabelkan pada tabel 3.1 dibawah yang diambil dari tabel pada buku pesawat pengangkat dengan diameter tali 27,8 mm.

Tabel 3.1 Dimensi-dimensi puli

Nama A b c e h L r r1 r2 r3 r4

Ukuran 80 60 12 2 45 20 17 6 7 25 15 Sumber : Rudenko, “Mesin pemindah bahan”, 1994.

Tekanan bidang yang terjadi sebesar : 1 .d l Q P =

Dimana : P = Tekanan pada bidang gandar/poros puli

Harga tekanan ini tidak boleh melebihi besar yang tercantum didalam tabel 3.2. Untuk kecepatan keliling υ = 0,7 m/s , tekanan bidang poros sebesar P = 55 kg/cm2.

l = Panjang bush (1,5 s/d 1,8). dg . Dipilih 1,8.dg

Qg = Beban puli,

i Q

Qg =

i = perbandingan transmisi sistem puli, i pada sistem ini bernilai 8, sehingga berat beban puli 54000/8=6750 kg.

Tabel 3.2 Tekanan bidang yang diizinkan dengan kecepatan luncur

V (m/s) 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 1,3 P (kg/cm2) 75 70 66 62 60 57 55 54 53 52 51 50 49

Sumber : Rudenko, “Mesin pemindah bahan”, 1994. Diameter gandar roda puli dapat diperoleh

mm cm d d d d g g g g 82 2 , 8 18 , 68 8 , 1 . 55 6750 8 , 1 . 55 6750 2 ≈ = = = =

3.4.4. Perhitungan Spreader

Spreader direncanakan untuk mengangkat beban dengan kapasitas yang besar, dimana pada ujung spreader tersebut dipasang bucket untuk tempat peti kemas yang akan diangkat. Jenis bucket yang akan dipakai ini mempunyai penahan yang akan masuk kedalam lubang yang ada pada peti kemas dan diangkat dengan penjepit. Adapun spreader dan ukuran-ukuran utamanya dapat dilihat pada gambar 3.11 dan 3.12 berikut : Gambar 3.11 Spreader

R

byR

ayR

axA

B

P

w

P

1w

2w

3q

1q

2q

3Dimana : W1 = q1 . l1 ; W1x = q1x W2 = q2 . l2

W3 = q3 . l3

Karena pada batang I dan III terdapat masing-masing satu buah batang, maka beban yang diterima oleh masing-masing batang akibat beban angkat spreader adalah :

P1 = 6 Qo =

6

44000

= 7333,33 KgBobot total yang masing-masing diterima oleh batang adalah : P = P1 + G1

Dengan ; G1 = berat bucket, direncanakan sebesar 100 Kg

Maka ;

P = 7333,33 + 100 = 7433,33 Kg

Gaya reaksi yang bekerja pada masing-masing tumpuan adalah : ∑MA = 0 P(l2 + l3) + q3.l3( 2 3 l + l2) – Rby.l2 + q2.l2( 2 2 l ) – q1.l1( 2 1 l ) – P.l1 = 0 Maka : Rby = 1 1 1 1 2 2 2 2 3 3 3 3 2 ) . 2 ( . ) 2 ( . ) 2 ( . ) (l l q l l l q l l q l l Pl P + + + + − −

dimana :

q2 = berat per meter batang II, q2 = 24 Kg/mm2

q1 = berat per meter batang I dan III, q1 = 56,7 Kg/mm2

Rby

1

,

2

5

,

1

.

33

,

7433

)

2

5

,

1

(

5

,

1

.

7

,

56

)

2

1

,

2

(

1

,

2

.

24

)

1

,

2

2

5

,

1

(

5

,

1

.

7

,

56

)

5

,

1

1

,

2

(

33

,

7433

+

+

+

+

−

−

=

= 7543,58 Kg ∑MB = 0 -P.l3 - q3.l3

2

3l

+ q2.l2

2

2l

- Ray.l2 + q1.l1

+

1 22

l

l

+ P(l1 + l2) = 0 Ray =(

)

2 2 1 2 1 1 1 2 2 2 3 3 3 32

.

2

.

2

.

.

l

l

l

P

l

l

l

q

l

l

q

l

l

q

l

P

+

+

+

+

+

−

−

= 7543,58 Kg.Momen Lentur yang terjadi pada tumpuan A : 0 ≤ x ≤ L1

A'

P

w

1q

1x

1/2 x

V

N

M

Gambar 3.13 Diagram Benda Bebas pada Tumpuan A ∑MA’ = 0 M + W1x . ½ x + Px = 0 M + q1x . ½ x + Px = 0 M + ½ q1x2 + Px = 0 M = ½ q1x2 – Px Untuk x = 0 MA = ½ q1x2 – Px MA = ½ 56,7 ( 0 )2 – 7433,33 ( 0 ) MA = 0 Untuk x = L1 MA = ½ q1x2 – Px

MA = 7433,33 . 1,5 + ½ . 56,7 . ( 1,5 )2 MA = 11213,78 Kg. M

Momen Lentur yang terjadi pada tumpuan B : L1 ≤ x ≤ L1 + L2 ; dimana W2x = q2 . ( x- L1 )

A

P

1q

2L

1V

N

M

B'

2x (x-L1)x

(x-

1/2L

1)

R

ay 1/2(x-L1)Gambar 3.14 Diagram Benda Bebas pada Tumpuan B ∑MB’ = 0 M B’ + Px + W1 ( x – ½ L1 ) – Ra ( x – L1 ) + W2x ( ½ ( x- L1 ) ) = 0 M B’ + Px + q1.L1 ( x – ½ L1 ) – Ra ( x – L1 ) + q2 ( x – L1 ) ( ½ ( x – L1 ) = 0 M B’ + Px + q1.L1 ( x – ½ L1 ) – Ra ( x – L1 ) + ½ q2 ( x – L1 )2 = 0 M B’= - Px – q1.L1 ( x – ½ L1 ) + Ra ( x – L1 ) – ½ q2 ( x – L1 )2 = 0 Untuk x = L1 M B’ = - Px – q1.L1 ( x – ½ L1 ) M B’ = - P ( L1 ) – q1.L1 ( L1 – ½ L1 ) M B’ = - 7433,33 ( 1,5 ) – 56,7. 1,5 ( 1,5 – ½ 1,5 )

M B’ = - 11213,7825 Kg. M Untuk x = L1 + L2 M B’ =- P ( L1 + L2 ) – q2.L1 ( L1 + L2 – ½ L1 ) + Ra ( L1 + L2 ) – ½ q2 ( L1 + L2 – L1 )2 M B’ =- P ( L1 + L2 ) – q1.L1 ( ½ L1 + L2 ) + Ra ( L2 ) – ½ q2 L22 M B’ = - 7433,33 ( 1,5 + 2,1 ) – ( 56,7 . 1,5 ) ( ½ . 1,5 + 2,1 ) + 7543,58. ( 2,1 ) – ½ ( 24 ) ( 2,1 ) 2 M B’ = - 11213,7825 Kg. M

Momen maksimum yang terjadi pada batang I dan III adalah : MA = P.l1 + q2.l1

2

1l

= 7433,33 . 1,5 + 56,7 . 1,5 2 5 , 1 = 11213,78 Kg.mTegangan lentur yang terjadi pada batang I dan III adalah : σ W1 = 1 max

Z

M

(lit. 6 , hal 40) dimana ;Z1 = momen tahanan penampang batang I dan III (1171,3 cm3)

sehingga : σ W1 = σ W2 = 3 , 1171 78 , 11213 = 957,38 Kg/cm2

σ W3 = 3 max

Z

M

(lit. 6 , hal 40) dimana ;Z3 = momen tahanan penampang batang II (1402,2 cm3)

sehingga : σ W3 = 2 , 1402 78 , 11213 = 799,73 Kg/cm2

Bahan yang dipilih SNCM 1 dengan kekuatan tarik adalah 85 Kg/mm2

(Sifat mekanis baja paduan).

Jadi tegangan lentur yang diizinkan adalah : σ W = K 1

σ

(lit. 6 , hal 40) =6

8500

= 1416,67 Kg/cm2Dari perhitungan diatas terlihat speader aman untuk digunakan karena tegangan izinnya lebih besar dari kekatan tarik perancangan bak pada batang I dan II maupn pada batang III.

3.4.5. Perhitungan Motor Penggerak untuk Spreader

Tenaga penggerak yang digunakan untuk mengangkat direncanakan berasal dari daya motor listrik dengan memakai dua elektromotor. Besarnya daya yang dibutuhkan oleh masing-masing elektromotor dapat dihitung dengan rumus :

tot Q N

η

ν

. 75 . 2 / = (lit. 1, hal 234)Dengan : η = effisiensi mekanisme pengangkat, diasumsikan 0,8 dengan tiga pasangan roda gigi penggerak (Lit 1 , hal 299)

v = kecepatan angkat, direncanakan, v = 42 m/min = 0,7 m/det

sehingga :

Hp

x

N

315

8

,

0

.

75

7

,

0

2

54000

=

=

Maka dipilih elektromotor dengan N = 320 Hp, putaran (n) = 980 rpm disesuaikan dengan standar, jumlah kutub 6 buah, momen girasi rotor (GDrate = 97,75 kg.m2).

Momen gaya ternilai dari motor (Mrated) adalah :

(lit. 1, hal 300)

Bahan poros penggerak dipilih S30C dengan kekuatan tarik bahan σP = 4800 kg/cm2.

(Sifat baja karbon untuk konstruksi mesin) Tegangan tarik yang diizinkan adalah :

K P i

σ

σ

=dimana K adalah faktor keamanan dan diambil K = 8 2 / 600 8 4800 cm kg i = =

σ

cm

kg

x

M

n

N

x

M

rated rated rated rated.

12

,

23386

980

320

71620

71620

=

=

=

Tegangan puntir yang diizinkan adalah :

( )

( )

2/

420

600

7

,

0

7

,

0

cm

kg

k i k=

=

=

σ

σ

σ

Maka diameter poros penggerak :

( )

( )

cm

d

d

M

d

P P k rated P3

,

6

420

2

,

0

12

,

23386

2

,

0

3 3≥

≥

≥

σ

Dipilih diameter poros penggerak dp = 65 mm diambil dari tabel pada (Diameter poros).

Momen girasi kopling dapat dicari dengan rumus :

GD2kop =4.g.I (lit. 1, hal 289)

dimana : g = percepatan gravitasi, g = 9,81 m/dt2

I = Momen inersia kopling, I = 0,78 cm/dt2

Maka : 2

(

)(

)

2 . 306 , 0 0078 , 0 81 , 9 4 kgmGD kop = = (lit. 1 , hal 300)

Momen girasi rotor dan kopling pada poros motor adalah : GD2

kop = GD2kop + GD2rot

= 0,36 +97,75 = 98,056 kgm2

η

δ

s s dinnt

QV

t

n

GD

M

2

975

,

0

375

2 2+

=

(lit. 1, hal 293) dimana :δ = koefisien pengaruh massa mekanisme transmisi (1,1 s/d 1,25) ts = waktu star (3 s/d 8) maka :

(

)( )

( ) ( )

kgm

M

M

din din44

,

99

8

,

0

.

3

.

980

2

7

,

0

54000

975

,

0

3

.

375

980

.

056

,

98

.

1

,

1

2 2=

+

=

momen gaya motor yang diperlukan pada saat star adalah :

din st mot M M

M = + (lit. 1, hal 296)

Momen statis (Mst) poros motor adalah :

kgcm x M n N x M st st 207 , 230 980 315 71620 71620 = = = (lit.1, hal 300) maka : Mmot = 230,21 + 99,44 = 329,65 kgm

Pemeriksaan motor terhadap beban lebih adalah sebagai berikut : 5 , 2 max < rated M M (lit.1, hal 296) Dimana :

Harga 1,41 < 2,5, maka motor aman untuk digunakan. 3.4.5.1. Perhitungan Transmisi Mekanisme Spreader

Pada perencanaan transmisi mekanisme pengangkat ni digunakan sistem roda gigi yang berfungsi untuk mereduksi putaran motor penggerak. Roda gigi yang dipakai adalah roda gig lurus empat tingkat yang terpasang pada poros elektromotor. Pada sistem pengangkat ini digunakan dua elektromotor yang terpasang pada satu poros yang diantaranya dipasang transmisi roda ggi yang menenruskan putaran kecakra drum. Adapun bentuk transmisi pengangkat ini dapat dilihat pada gambar 3.15 berikut ini.

Gambar 3.15 Transmisi mekanisme pengangkat

Dari perhitungan sebelumnya, telah diketahui bahwa untuk mekanisme pengangkat dperoleh :

- Putaran motor, n1 = 980 rpm.

- Kecepatan agkat, v = 0,7 m / det. - Diameter drum, D = 1045 mm. Kecepatan tali baja dari drum adalah :

Vd = i puli . v (Lit 1 , hal 234)

Dimana; i puli = perbandingan transmisi pul, i puli = 2

Maka :

Vd = 2 ( 0,7 ) = 1,4 m / det.

Putaran drum dapat ditentukan dengan rumus : nd = D Vd . . 60

π

(Lit 1 , hal 235) =04

,

1

.

4

,

1

.

60

π

= 27,58 rpmPerbandingan transmisi total adalah : i = d n n = 58 , 27 980 (Lit 1, hal 234)

Perbandingan transmisi roda gigi tingkat pertama dan kedua diambil i1 = 4,6 dan i2 = 4

Maka : i3 = 2 1.i i i = ) 4 ( 6 , 4 53 , 35 = 1,93

3.4.5.2. Perhitungan Dimensi Roda Tingkat Pertama

Direncanakan transmisi tingkat pertama sebagai berikut :

Sudut tekan

α

= 200 Jumlah gigi Z1 = 10 Torsi Tc = 9550 . 1 1n

N

(lit.6 , hal 132) = 9550 . 980 72 , 238 = 232,3 Nm Modul m = 15Lebar gigi b = (6 atau 10) (Lit 2 , hal 240) = 10 . 15 = 150 mm

Tinggi kepala gigi hk = m = 15 mm (Lit 6, hal 30)

Tinggi kaki gigi hf = 1,2 . m

= 1,2 . 15 = 18 mm Jumlah gigi roda gigi 2 Z2 = i1 . Z1 (Lit 2, hal 216)

= 4,6 . 10 = 46 Jarak sumbu poros

a =

(

)

2 2 1 Z Z m + (Lit 2 , hal 216)=

(

)

246 10

15 + = 420 mm

Diameter jarak bagi do1 = m . Z1 (Lit 3 , hal 33)

= 15 (10) = 150 mm do2 = m . Z2

= 15 (46) = 690 mm

Kelonggaran puncak ck = 0,25 . m (Lit 3, hal 30)

= 0,25 (15) = 3,75 mm

Diameter dasar db1 = do1 – 2hf (Lit 3, hal 33)

= 150 – 2 . 18 = 114 mm db2 = do2 – 2hf

= 690 – 2 . 18 = 658 mm

Diameter kepala dk1 = do1 + 2 m (Lit 3, hal 33)

= 150 + 2(15) = 180 mm dk2 = do2 + 2 m

= 690 + 2(15) = 720 mm

Jarak bagi lingkaran to1 = to2 =

π

. M (Lit 3, hal 33)= 3,14 . 15 = 47,1 mm

Tinggi gigi H = 2 . m + ck (Lit 2, hal 219)

Diameter kaki df1 = dk1 – 2 H (Lit 2, hal 248) = 180 – 2 (33,75) = 112,5 = 113 mm df2 = dk2 – 2 H = 720 – 2 (33,75) = 652,5 = 653 mm Tebal gigi So1 = So2 = m .

2

π

(Lit 3, hal 30) = 15 . 2π

= 23,55 mm3.4.5.3. Perhitungan Kekuatan Roda Gigi Tingkat Pertama

Perhitungan kekuatan roda gigi tingkat pertama sangat penting untuk diperiksa karena saat roda gigi berputar antara roda gigi yang satu dengan yang lainnya akan terjadi benturan dan gesekan.

Gambar 3.17 Gaya pada roda gigi

Kecepatan keliling roda gigi 1 dan 2 dapat dihitung dengan rumus :

v = ) 1000 ( 60 . .do1 n1

π

(Lit 2, hal 238) vo1 = vo2 = 60000 980 . 150 . 14 , 3 = 7,69 m/detFt = 1 1

.

102

ov

N

(Lit 2, hal 238) = 69 , 7 72 , 238 . 102 = 3166,37 kgTegangan geser yang terjadi pada roda gigi1 dan 2 adalah :

τ

= A Ft (Lit 5, hal 843) dimana ; A = b.H = 150.33,75 = 5062,5 mm2 sehingga ;τ

= 5 , 5062 37 , 3166 = 0,625 kg/mm2Tegangan lentur yang terjadi dapat dicari dengan rumus : σa = v

f

Y

m

b

F

.

.

.

1 (Lit 2, hal 240) dengan :Y = faktor bentuk gigi Y1 = 0,201 untuk Z = 10

Y2 = 0,401 (interpolasi) untuk Z = 46

fv = faktor dinamis, yang untuk kecepatan rendah dirumuskan dengan

=

v

+

3

3

(Lit 2, hal 240) = 69 , 7 3 3 + = 0,28 maka :- untuk roda gigi 1 : σa =

28 , 0 . 201 , 0 . 15 . 150 37 , 3166 = 25 kg/mm2

- untuk roda gigi 2 : σa =

28 , 0 . 401 , 0 . 15 . 150 37 , 3166 = 12,53 kg/mm2

Bahan untuk roda gigi 1 adalah S 35 C yang memiliki tegangan lentur izin (σa1) = 26

kg/mm2 dan kekuatan tarik (σ

b1) = 52 kg/mm2 sedangkan untk roda gigi 2 bahannya

adalah FC 30 yang memiliki tegangan lentur izin (σa2) = 13 kg/mm2 dan kekuatan tarik

(σb2) = 30 kg/mm2. data-data bahan tersebut terdapat dalam sifat-sifat baja karbon

untuk konstruksi mesin.

Tegangan geser izin dapat dihitung dengan rumus :

a

τ

= 2 1Sf

Sf

b+

σ

(Lit 2, hal 249) dengan :Sf1 = faktor keamanan untuk bahan S-C dengan pengaruh massa = 6

Sf2 = faktor keamanan dengan pengaruh kekasaran permukaan = 2,5

maka :

- untuk roda gigi 2 :

τ

b = 5 , 2 6 30 + = 3,53 kg/mm 2Dari hasil perhitungan terlihat bahwa tegangan geser dan tegangan lentur yang diizinkan ternyata lebih besar dari tegangan geser dan tegangan lentur yang direncakan sehingga aman untuk digunakan.

3.4.5.4. Perhitungan Dimensi Roda Tingkat Kedua

Daya dari poros elektromotor diteruskan ke poros roda gigi tingkat kedua, dan dengan cara perhitungan yang sama seperti transmisi roda gigi tingkat pertama dapat diperoleh ukuran-ukuran roda gigi 3 dan 4, yaitu :

Perbandingan transmisi i2 = 4

Modul m = 20

Lebar gigi b = 200 mm Tinggi kepala gigi hk = 20 mm

Tinggi kaki gigi hf = 24 mm

Jumlah gigi roda gigi 3 Z3 = 18

Jumlah gigi roda gigi 4 Z4 = 68

Jarak sumbu poros a = 850 mm

Diameter jarak bagi do3 = 340 mm

do4 = 1360 mm

Diameter dasar db3 = 292 mm

db4 = 1312 mm

Diameter kepala dk3 = 380 mm

Jarak bagi lingkaran t = 62,8 mm Tinggi gigi H = 45 mm

Diameter kaki df3 = 290 mm

df4 = 1230 mm

Tebal gigi S = 31,4 mm

Putaran poros I adalah n1, dengan :

i1 = 1 2 2 1

Z

Z

n

n =

maka putaran poros II adalah : n2 = 2 1 . 1

Z

Z

n

= n3 = 46 10 . 980 = 213,04 rpm Putaran poros III adalah :n4 = 4 3 . 2

Z

Z

n

= 68 17 . 04 , 213 = 53,26 rpm- Kecepatan keliling roda gigi 3 dan 4 : vo3 = vo4 = 3,8 m/det

- Gaya tangensal yang dialami : Ft = 6407,7 kg

- Tegangan geser yang dialami :

τ

= 0,7 kg/mm2 - Tegangan lentur yang terjadi : σa3 = 7 kg/mm2dengan tegangan lentur yang diizinkan σa4 = 15 kg/mm2 dan kekuatan tarik σb4 = 15

kg/mm2.

Tegangan geser izin pada masing-masing roda gigi adalah :

3 a

τ

= 2,3 kg/mm2 4 aτ

= 1,76 kg/mm2Rancangan ini juga aman digunakan baik karena tegangan geser maupun tegangan lentur yang diizinkan lebih besar dari pada tegangan geser maupun tegangan lentur yang direncanakan.

3.4.5.5. Perhitungan Dimensi Roda Tingkat Ketiga

Daya dari poros elektromotor diteruskan ke poros roda gigi tingkat kedua, dan dengan cara perhitungan yang sama seperti transmisi roda gigi tingkat pertama dapat diperoleh ukuran-ukuran roda gigi 5 dan 6, yaitu :

Perbandingan transmisi i3 = 1,93

Modul m = 25

Lebar gigi b = 250 mm Tinggi kepala gigi hk = 25 mm

Tinggi kaki gigi hf = 30 mm

Jumlah gigi roda gigi 6 Z6 = 48

Jarak sumb poros a = 950 mm Diameter jarak bagi do5 = 475 mm

do6 = 1200 mm

Diameter dasar db5 = 415 mm

db6 = 1140 mm

Diameter kepala dk5 = 525 mm

dk6 = 1250 mm

Jarak bagi lingkaran t = 78,5 mm Tinggi gigi H = 56,25 mm Diameter kaki df5 = 412,5 mm

df6 = 1137,5 mm

Tebal gigi S = 39,25 mm

Putaran poros I adalah n1, dengan :

i1 = 1 2 2 1

Z

Z

n

n =

maka putaran poros IV adalah : n4 = 53,26 rpm = n5

=

51

20

.

26

,

53

= 21,08 rpm- Kecepatan keliling roda gigi 5 dan 6 : vo5 = vo6 = 1,32 m/det

- Gaya tangensal yang dialami : Ft = 18446,5 kg

- Tegangan geser yang dialami :

τ

= 1,3 kg/mm2 - Tegangan lentur yang terjadi : σa5 = 13,5 kg/mm2: σa6 = 10,4 kg/mm2

Bahan roda gigi 5 yang dipilih adalah SC 46 dengan tegangan lentur yang diizinkan σa5 =

19 kg/mm2 dan kekuatan tarik σ

b5 = 46 kg/mm2. Bahan roda gigi 6 yang dipilih adalah FC

25 dengan tegangan lentur yang diizinkan σa6 = 11 kg/mm2 dan kekuatan tarik σb6 = 25

kg/mm2.

Tegangan geser izin pada masing-masing roda gigi adalah :

5 a

τ

= 2,3 kg/mm2 6 aτ

= 1,76 kg/mm2Rancangan ini juga aman digunakan baik karena tegangan geser maupun tegangan lentur yang diizinkan lebih besar dari pada tegangan geser maupun tegangan lentur yang direncanakan.

Dari hasil diatas didapat perbandingan transmisi dari roda gigi 1 sampai dengan 6 Tabel 3.3 Spesifikasi Roda gigi

Roda gigi Dimensi Roda gigi 1 Roda gigi 2 Roda gigi 3 Roda gigi 4 Roda gigi 5 Roda gigi 6 Jumlah gigi ( Z ) 10 46 18 68 20 48 Lebar gigi ( b ) 150 mm 150 mm 200 mm 200 mm 250 mm 250 mm Diameter Dasar ( db ) 114 mm 658 mm 292 mm 1312 mm 415 mm 1140 mm Tinggi gigi ( H ) 33,75 mm 33,75 mm 45 mm 45 mm 56,25 mm 56,25 mm Tebal gigi ( S ) 23,55 mm 23,55 mm 31,4 mm 31,4 mm 39,25 mm 39,25 mm Jarak 420 mm 420 mm 850 mm 850 mm 950 mm 950 mm

a ) Diameter jarak bagi (do ) 150 mm 690 mm 340 mm 1360 mm 475 mm 1200 mm Diameter kepala ( dk ) 180 mm 720 mm 380 mm 1320 mm 525 mm 1250 mm Modul ( m ) 15 15 20 20 25 25

3..4.6. Perhitungan Sistim Rem Untuk Mekanisme Spreader

Pada pesawat pengangkat rem tidak hanya dipergunakan untuk menghentikan beban tetapi juga untuk menahan beban pada waktu diam dan mengatur kecepatan pada saat menurunkannya. Adapun bentuk dan komponen utama dari rem yang akan direncanakan dapat dilihat pada gambar 3.18 berikut ini.

Gambar 3.18 Sistim rem pengangkat.

Pada perencanaan ini jenis rem yang dipergunakan adalah jenis rem cakra (disc breake).

Daya statik pengereman yang dipakai adalah : Nbr =

75

.

2

.

.

V

η

Q

(Lit 1, hal 292) Dimana : Q = Kapasitas angkatV = Kecepatan angkat = 0,7 m/det