PENGENDALIAN DAN PERBAIKAN KUALITAS PRODUK KAWAT

BAJA DENGAN METODE APLIKASI SIX SIGMA (DMAIC) DAN KAIZEN

(5W+1H) PADA DIVISI WIRE ROD MILL

(Studi Kasus: PT. KRAKATAU STEEL Tbk)

Much. Djunaidi

1), Viditwo Ashari Suryadamawan

2)Jurusan Teknik Industri, Fakultas Teknik, Universitas Muhammadiyah Surakarta Jl. A Yani Tromol Pos I Pabelan, Surakarta.

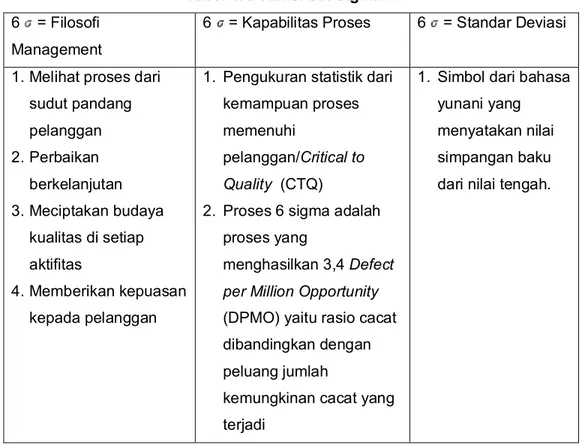

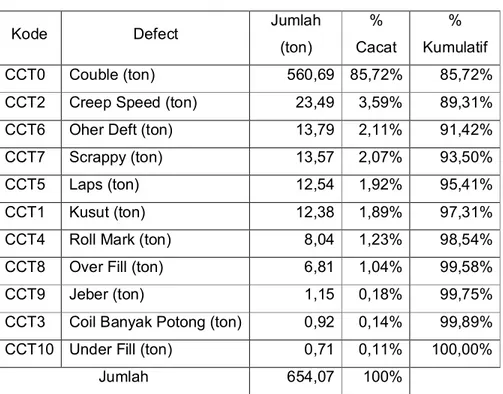

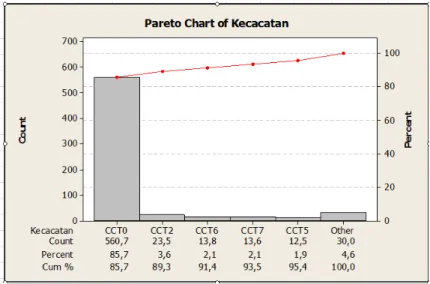

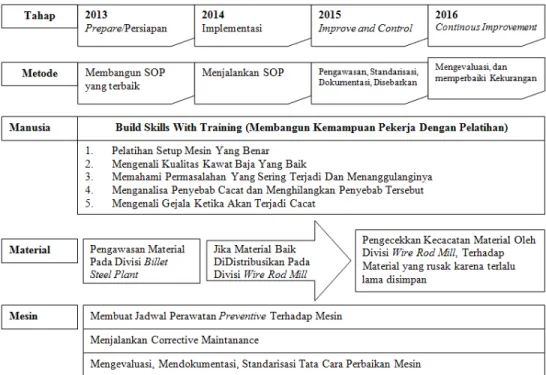

*Email: [email protected] , [email protected] PT. Krakatau Steel berdiri sejak tanggal 31 Agustus 1970 dengan adanya Surat Keputusan dari Pemerintah Indonesia pada waktu itu oleh Indonesian Goverment Regulation (IGR) dengan P.P.No. 35 tahun 1970 yang berisi tentang penindak lanjutan proyek besi baja dan di sahkan oleh Tan Hong Kie di Jakarta. Disini penulis mencoba untuk meneliti lebih lanjut terkait dengan permasalahan kecacatan produk di pabrik Wire Rod Mill PT. Krakatau Steel yang menyebabkan produk reject, dengan menggunakan metode aplikasi six sigma (DMAIC) dan Kaizen (5W+1H). Hasil dari perhitungannya adalah prosentase penyebab cacat yang terjadi pada pabrik batang kawat baja(WRM) adalah CCT0(Couble) dengan prosentase cacat 86%, CCT2(Creep Speed) dengan Prosentase cacat 4%, CCT6 (Other Deft) dengan Prosentase cacat 2%, CCT7 (Scrappy) dengan Prosentase cacat 2%, CCT5 (Laps) dengan Prosentase cacat 2%, CCT1 (Kusut) dengan Prosentase cacat 2%, CCT4 (Roll Mark) dengan Prosentase cacat 1%, CCT8 (Over Fill) dengan Prosentase cacat 1%, CCT9 (Jeber) 0% dengan Prosentase cacat 0%, CCT3 (Coil Banyak Potong) dengan Prosentase cacat 0%, CCT10 (Under Fill) dengan Prosentase cacat 0%. Dari hasil prosentase diatas, maka didapatlah cacat jenis Couble yang memiliki prosentase cacat terbesar yaitu sebesar 86%. Diketahui DPMO 859,7514618 ton, dan level sigma pada pabrik batang kawat baja PT Krakatau Steel sebesar 4,634835862 . Jumlah tersebut sudah masuk kedelam rata-rata sigma perusahaan di USA yaitu sebesar 4 (tahun 2002).

Kata Kunci: Six Sigma, Kaizen, DMAIC, 5W+1H