59

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1. Perbandingan Sistem Kerja Mesin

Berdasarkan survey di Desa Ngargomulyo di Kabupaten Magelang terdapat mesin penggiling kopi. Sistem dari mesin tersebut menggunakan saringan dan rol pengupas sebagai pengupas. Hasil pengupasan dari mesin tersebut ada beberapa biji kopi yang hancur sehingga kualitas kopi menurun. Untuk proses pengupasan kulit kopi dengan biji kopi tersebut dilakukan 3 kali proses penggilingan.

Gambar 4.1 Mesin Penggiling Kopi Di Magelang

Proses 1 Proses ke-2 Proses ke-3

Untuk mesin yang sudah dipatenkan oleh Hiram Twiss dan Bernhard Nordin, mesin penggiling kopi dapat digunakan untuk kopi yang sudah dalam keadaan kering dan masing-masing masih menggunakan penggerak manual.

Sistem kerja dari mesin yang dibuat oleh Hiram Twiss berbeda dengan mesin yang dibuat oleh Bernhard Nordin, yang membedakan dari kedua mesin tersebut yaitu pada sistem pemisahnya. Untuk mesin yang dibuat oleh Bernhard Nordin sudah menggunakan pemisah berupa baling-baling.

Berdasarkan kedua sistem tersebut yang dirasa masih kurang efisien dalam penggunaannya, maka dilakukan pembuatan mesin pengupas dan pemisah kulit kopi yang lebih efisien. Dengan merubah sistem penggerak dan sistem pengupasan menggunakan motor listrik dan blower dirasa sudah efisien. Untuk mendapatkan hasil pemisahan antara kulit buah kopi dengan biji kopi yang lebih bersih maka pada mesin yang akan dibuat terdapat sebuah saringan berupa tabung yang berlubang.

4.2. Desain Mesin

4.2.1. Tahap Klarifikasi Tujuan

Tahapan ini merupakan tahapan dimana peneliti menangkap harapan-harapan yang diungkapkan oleh calon pemakai produk dalam bentuk bagan pohon. Harapan pemakai dari mesin yang baru adalah murah, mudah dioperasikan, nyaman dan aman.

Diagram 4.1 Objective Tree Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering (1) Perawatan Mudah dilakukan Pergantian komponen mudah. b a

Menggunakan Motor Listrik sebagai penggerak utamanya

Menggunakan Blower dan tabung yang berlubang Sebagai pemisah kulit

kopi dengan biji kopi

Dibuat dengan ergonomi

Menggunakan Rol pengupas Tipe Gerigi.

Terbuat dari bahan yang ada di pasaran

Menggunakan Penggerak Motor Listrik

Diagram 4.1 Objective Tree Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering (2) 4.2.2. Tahap Penetapan Fungsi

Pada tahapan ini, peneliti harus dapat menetapkan fungsi dari alat yang akan dibuat. Tahapan ini dapat dimaknai sebagai jawaban atas pertanyaan penelitian yaitu fungsi dari alat adalah untuk mengupas dan memisahkan kulit buah kopi dari bijinya.

Gambar 4.3 Black Box

Gambar 4.4 Transparent Box

b

Sistem transmisi berpenutup

Kulit biji kopi ada tempat khusus.

INPUT BLACK BOX OUTPUT

Sub Fungsi Sub Fungsi

Sub Fungsi Sub Fungsi

Diagram 4.2 Diagram Black Box Mesin Pengupas dan Pemisah Kulit Buah Kopi (1) - Palu - Obeng - Meteran - Spidol - Kawat las - Batu gerinda 3. Bahan - Motor listrik - Blower keong - Profil UNP - Profil Siku - Plat ST - Baut dan mur - Puli - Van belt - Bearing - Push button - Pipa - Plat perforated - Kabel - Cat 4. Mesin - Travo las - Gerinda Tangan - Mesin pemotong - Mesin press - Mesin bor - Mesin Bubut - Mesin frais 5. Modal 6. Informasi - Penghalusan - Pengecatan 2. Pembuatan Rol Pengupas - Pembuatan pola - Pengukuran - Pemotongan - Pengelasan - Penghalusan 3. Pembuatan Poros - Pengukuran - Pembubutan - pengefrisan 4. Pembuatan Hopper - Pembuatan pola - Pengukuran - Pemotongan - Pengeboran - Pembautan 5. Pembuatan Bodi Mesin - Pembuatan pola - Pengukuran - Pemotongan - Pengelasan - Penghalusan - Pengeboran - Pembautan a

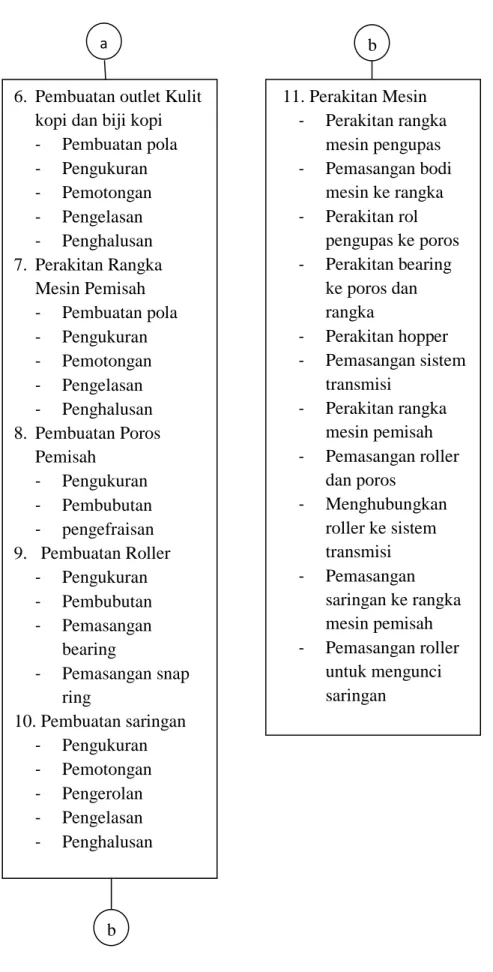

Diagram 4.2 Diagram Black Box Mesin Pengupas dan Pemisah Kulit Buah Kopi (2) 6. Pembuatan outlet Kulit

kopi dan biji kopi - Pembuatan pola - Pengukuran - Pemotongan - Pengelasan - Penghalusan 7. Perakitan Rangka Mesin Pemisah - Pembuatan pola - Pengukuran - Pemotongan - Pengelasan - Penghalusan 8. Pembuatan Poros Pemisah - Pengukuran - Pembubutan - pengefraisan 9. Pembuatan Roller - Pengukuran - Pembubutan - Pemasangan bearing - Pemasangan snap ring 10. Pembuatan saringan - Pengukuran - Pemotongan - Pengerolan - Pengelasan - Penghalusan 11. Perakitan Mesin - Perakitan rangka mesin pengupas - Pemasangan bodi mesin ke rangka - Perakitan rol pengupas ke poros - Perakitan bearing ke poros dan rangka - Perakitan hopper - Pemasangan sistem transmisi - Perakitan rangka mesin pemisah - Pemasangan roller dan poros - Menghubungkan roller ke sistem transmisi - Pemasangan saringan ke rangka mesin pemisah - Pemasangan roller untuk mengunci saringan a b b

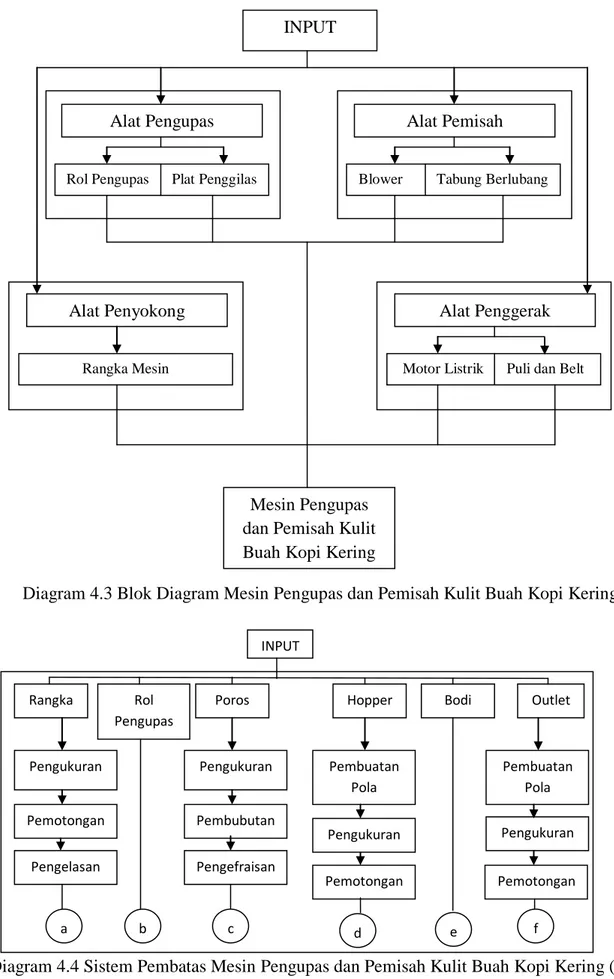

Diagram 4.3 Blok Diagram Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering

Diagram 4.4 Sistem Pembatas Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering (1)

INPUT

Rangka Rol

Pengupas

Poros Hopper Bodi Outlet

Pengukuran Pemotongan Pengelasan Pengukuran Pembubutan Pengefraisan Pembuatan Pola Pengukuran Pemotongan Pembuatan Pola Pengukuran Pemotongan Blower Tabung Berlubang Rol Pengupas Plat Penggilas

Alat Penggerak

Motor Listrik Puli dan Belt

Alat Penyokong

Rangka Mesin

Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering

b

Diagram 4.4 Sistem Pembatas Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering (2) Pengecatan Rangka a b Pembuatan Pola Pengukuran Pemotongan Pengelasan Pengeboran Penghalusan Rol Pengupas Poros c Pengelasan d hopper Pembuatan Pola Pengukuran Pemotongan Pengeboran e Penekukan Pembautan Bodi f Pengelasan

Mesin Pengupas dan Pemisah Kulit Biji

Kopi Perakitan

outlet Penghalusan

Tabel 4.1 Spesifikasi Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering (1)

No. Tuntutan

Perencanaan Persyaratan

Tingkat Kebutuhan

1. Energi a. Menggunakan tenaga

motor

b. Dapat diganti dengan penggerak lain

D

W

2. Kinematika a. Mekanismenya mudah

beroperasi b. Menggunakan transmisi untuk mendapatkan keuntungan mekanis D D

3. Material a. Mudah didapat dan murah

harganya b. Baik mutunya

c. Sesuai dengan standar umum

d. Memiliki umur pakai yang panjang

e. Mempunyai sifat mekanis yang baik D W D D D

Tabel 4.1 Spesifikasi Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering (2)

No. Tuntutan

Perencanaan Persyaratan

Tingkat Kebutuhan

4. Dimensi a. Panjang area kerja

± 1000 mm b. Lebar ± 820 mm c. Tinggi ± 900 mm

d. Dimensi dapat diperbesar / diperkecil

D

D D W

5. Ergonomi a. Sesuai dengan kebutuhan

b. Mudah dipindahkan c. Tidak bising d. Mudah dioperasikan D D D D

6. Sinyal a. Petunjuk pengoperasian

mudah dimengerti dalam bahasa Indonesia

b. Petunjuk pengoperasian mudah dipahami

D

D

7. Keselamatan a. Konstruksi harus kokoh b. Bagian yang berbahaya

ditutup c. Tidak menimbulkan polusi D D D

8. Produksi a. Dapat diproduksi bengkel

kecil

b. Suku cadang murah dan mudah didapat

c. Biaya produksi relatif murah

d. Dapat dikembangkan lagi

D

D

D

Keterangan :

1. Keharusan ( Demands) disingkat D, yaitu syarat mutlak yang harus dimiliki mesin bila tidak terpenuhi maka mesin tidak diterima.

2. Keinginan ( Wishes) disingkat W, yaitu syarat yang masih bisa

dipertimbangkan keberadaannya agar jika mungkin dapat dimiliki oleh mesin yang dimaksud.

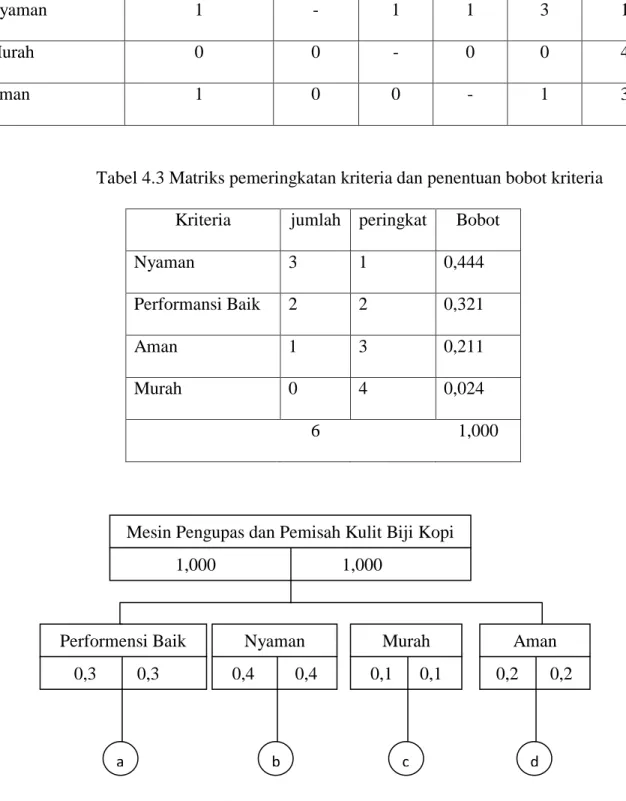

4.3. Evaluasi Desain

Pada bagian ini berfungsi untuk mengetahui desain mesin pengupas dan pemisah kulit buah kopi kering yang terbaik yang nantinya akan dilakukan perwujudan desain menjadi sebuah produk jadi.

Berdasarkan objective Tree, maka dapat ditentukan pemeringkatan kriteria yang berfungsi untuk mengetahui urutan tingkat kepentingan relatifnya. Berikut tabel pemeringkatan kriteria berdasarkan objective Tree.

9. Perawatan a. Biaya perawatan murah

b. Perawatan mudah dilakukan

c. Perawatan secara berkala

D D

W 10. Transportasi a. Mudah dipindahkan

b. Perlu alat khusus untuk memindah

D W

Tabel 4.2 Matriks pemeringkatan kriteria

Performensi Baik Nyaman Murah Aman Total Peringkat

Performensi Baik - 1 0 1 2 2

Nyaman 1 - 1 1 3 1

Murah 0 0 - 0 0 4

Aman 1 0 0 - 1 3

Tabel 4.3 Matriks pemeringkatan kriteria dan penentuan bobot kriteria Kriteria jumlah peringkat Bobot

Nyaman 3 1 0,444

Performansi Baik 2 2 0,321

Aman 1 3 0,211

Murah 0 4 0,024

6 1,000

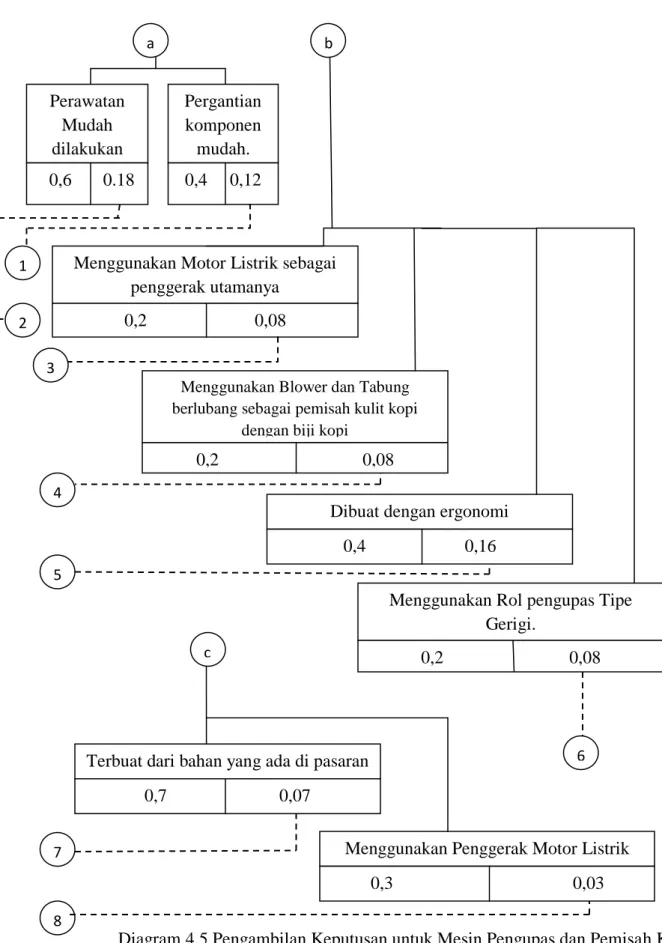

Diagram 4.4 Pengambilan Keputusan untuk Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering (1)

Mesin Pengupas dan Pemisah Kulit Biji Kopi

Performensi Baik Nyaman Murah Aman

1,000 1,000

0,3 0,3 0,4 0,4 0,1 0,1 0,2 0,2

Diagram 4.5 Pengambilan Keputusan untuk Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering (2)

Menggunakan Motor Listrik sebagai penggerak utamanya

Menggunakan Blower dan Tabung berlubang sebagai pemisah kulit kopi

dengan biji kopi

Dibuat dengan ergonomi

Menggunakan Rol pengupas Tipe Gerigi.

Terbuat dari bahan yang ada di pasaran

Menggunakan Penggerak Motor Listrik

c 0,6 0.18 0,4 0,12 0,2 0,08 0,2 0,08 0,4 0,16 0,2 0,08 0,7 0,07 0,3 0,03 1 2 3 4 5 7 8 6

0,18 0,12 0,08 0,08 0,16 0,08 0,07 0,03 0,1 0,1 1,000

Diagram 4.5 Pengambilan Keputusan untuk Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering (3)

Sistem transmisi berpenutup Kulit buah kopi ada tempat khusus.

d 0,5 0,1 0,5 0,1 1 2 9 10 3 4 5 6 7 8 9 10

membuat mesin pengupas dan pemisah kulit buah kopi kering.

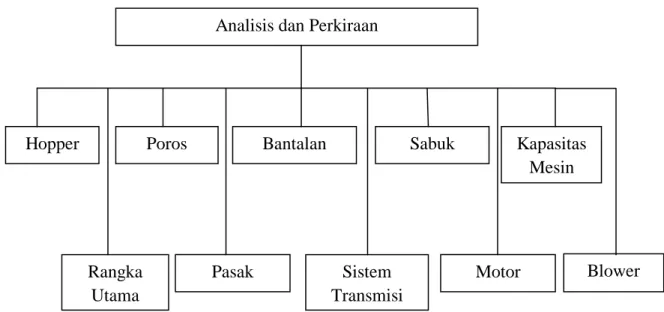

Untuk memudahkan dalam perkiraan maka analisis dan perkiraan komponen dilakukan satu per satu, hal ini juga memudahkan untuk memperkirakan bahan yang akan dipakai dalam pembuatan mesin pengupas dan pemisah kulit buah kopi kering tersebut. Berikut adalah diagram dalam proses analisis dan perkiraan untuk mesin pengupas dan pemisah kulit buah kopi kering :

Diagram 4.6 Proses Analisis dan Perkiraan untuk Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering

Analisis dan Perkiraan

Hopper Rangka Utama Poros Pasak Sabuk Bantalan Sistem Transmisi Kapasitas Mesin Motor Blower

4.4.1. Hopper

Hopper dan outlet kulit buah kopi beserta outlet biji kopi mesin pengupas kulit buah kopi kering ini terbuat dari carbon steel dengan ketebalan 1,2 mm. Hopper yang mempunyai bentuk seperti corong ini berguna untuk menampung kopi sebelum dilakukan proses pengupasan. Sedangkan outlet berfungsi untuk saluran keluar biji kopi dan kulit buah kopi setelah selesai proses pengupasan.

Dalam konstruksi penyambungan di sambung dengan las dengan tujuan agar hopper ini kuat dan mudah dalam pengerjaannya, sedangkan pada outlet pengerjaannya dilakukan dengan penekukan plat dan las. Dalam konstruksi penyatuannya dengan rangka disambung menggunakan mur. Pemilihan sambungan mur ini bertujuan agar mudah untuk dibongkar pasang.

Gambar 4.5 Hopper tampak samping dan tampak depan

a) Volume hopper

Hopper berbentuk limas segiempat yang terpotong dibagian tengahnya dan ada penambahan volume yang berbentuk limas segiempat, rumus volume limas adalah 0,3 P x L x T sedangkan rumus volume prisma siku-siku adalah P x L x T. berikut dimensi limas berserta perhitungan volume limas.

Gambar 4.6 Limas dan prisma siku-siku pada hopper tampak depan Vhopper = ( Vlimas1 – Vlimas2 ) + Vprisma siku-siku

= {(0,3.P.L.T) –(0,3.P.L.T)} + (P.L.T)

= {(0,3.300 mm.205 mm.286mm) – (0,3.188 mm.90mm.136 mm) + (300 mm.205mm.100mm)

= 5276700 mm3 - 690336 mm3 +6150000 mm3 = 10736364 mm3

b) Gaya yang diterima oleh hopper

Gaya-gaya yang diterima oleh hopper akibat tekanan dari buah kopi dapat dilihat pada gambar berikut.

4.4.2. Rangka Utama

Sistem rangka mesin adalah sebuah struktur yang menjadi bentuk dasar yang menopang dan membentuk mesin. Sistem rangka pada mesin pengupas kulit buah kopi terbentuk dari susunan batang rangka yang disambungkan dengan sambungan pengelasan. Pengelasan adalah menyambungkan dua bagian logam dengan cara memanaskan sampai suhu leburnya, baik menggunakan bahan tambah maupun tidak menggunakan bahan tambah. Pengelasan yang dilakukan menggunakan bahan tambah dan jenis sambungan pengelasan tipe pengelasan sudut.

Pengelasan tipe sudut dipilih karena pengelasan tipe sudut dirasa mudah untuk dilakukan dan mempunyai kekuatan yang cukup baik untuk menopang sambungan antar bagian dalam rangka mesin. Selain faktor kemudahan dalam pelaksanaannya pengelasan tipe sudut dipilih karena juga memiliki nilai estetika yang dirasakan cukup baik.

a) Rangka pada mesin pengupas

Beban yang diterima rangka mesin pengupas kulit buah kopi terdiri dari beban-beban berat komponen-komponen dari mesin pengupas kulit biji kopi. Beban-beban-beban tersebut antara lain adalah beban dari hopper (±3.5 kg), motor listrik (±5 kg), puli dan belt(±2,5 kg), poros dan rol pengupas (±5kg), bantalan (±1kg), oulet kulit dan biji kopi (±4 kg), dan beban maksimal dari kopi (30 kg). Bahan batang rangka yang digunakan pada mesin pengupas kulit kopi ini terdiri dari bahan rangka yang berupa carbon steel profil siku 40 mm x 40 mm x 4 mm dan profil U 40 mm x 50 mm x 4 mm.

Gambar 4.8 Rangka utama tampak depan

Gambar 4.9 Gaya-gaya pada rangka utama

Moment Lentur pada A dan C , untuk searah jarum jam ( + )

∑C = 0 RA.400 mm – 13.5 kg . 200 mm = 0 400 RA mm – 2700 kg.mm = 0 RA = 6,75 kg RA + RC = RB 6,75 kg + RC = 13,5 kg RC = 13,5 kg - 6,75 kg = 6,75 kg

Bending moment pada rangka pengupas

∑ Fy = 0

- 6,75 kg – V1 = 0

∑M1 = 0 (6,75 kg) (0) + M1 = 0 M1 = 0 ∑ Fy = 0 -6,75 kg – V2 = 0 V2 = - 6,75 kg ∑M2 = 0 -(6,75 kg) (200) + M2 = 0 M2 = 1350 kg.mm ∑ Fy = 0 -6,75 kg + 13.5 kg– V3 = 0 V3 = 6,75 kg ∑M3 = 0 -(6,75 kg) (200) - (13,5 kg) (0)+ M3 = 0 M3 = 1350 kg.mm ∑ Fy = 0 -6,75 kg +13,5 kg – V4 = 0 V4 = 6,75 kg ∑M4 = 0 -(6,75kg) ( 200 mm) + (13,5 kg)(200 mm) + M4 = 0 - 1350 kg.mm + 1350 kg.mm + M4 = 0 M4 = 0

Gambar 4.10 Shear Diagram dan Bending Diagram pada rangka pengupas

b) Rangka pada mesin pemisah

Beban yang diterima rangka mesin pemisah kulit dengan biji kopi terdiri dari beban-beban berat komponen-komponen dari mesin pemisah kulit dengan biji kopi. Beban-beban tersebut antara lain adalah beban dari tabung pemisah (±10 kg), poros pada roda tabung (±0,5 kg), bearing (±0,2 kg), roda tabung (±0,5kg). Bahan batang rangka yang digunakan pada mesin pemisah kulit dengan kopi ini terdiri dari bahan rangka yang berupa carbon steel profil U 40 mm x 50 mm x 4 mm.

Gambar 4.12 Gaya-gaya pada rangka utama

Moment Lentur pada A dan C , untuk searah jarum jam ( + ) ∑C = 0 RA.376 mm – 3,1 kg . 0 mm = 0 376 RA mm – 0 kg.mm = 0 RA = 0 kg RA + RC = RB 0 kg + RC = 3,1 kg RC = 3,1 kg

Bending moment pada rangka pemisah

∑ Fy = 0 -3,1 kg – V1 = 0 V1 = -3,1 kg ∑M1 = 0 (3,1 kg) (0) + M1 = 0 M1 = 0 ∑ Fy = 0 -3,1 kg – V2 = 0 V2 = -3,1 kg ∑M2 = 0 -(3,1 kg) (0) + M2 = 0 M1 = 0

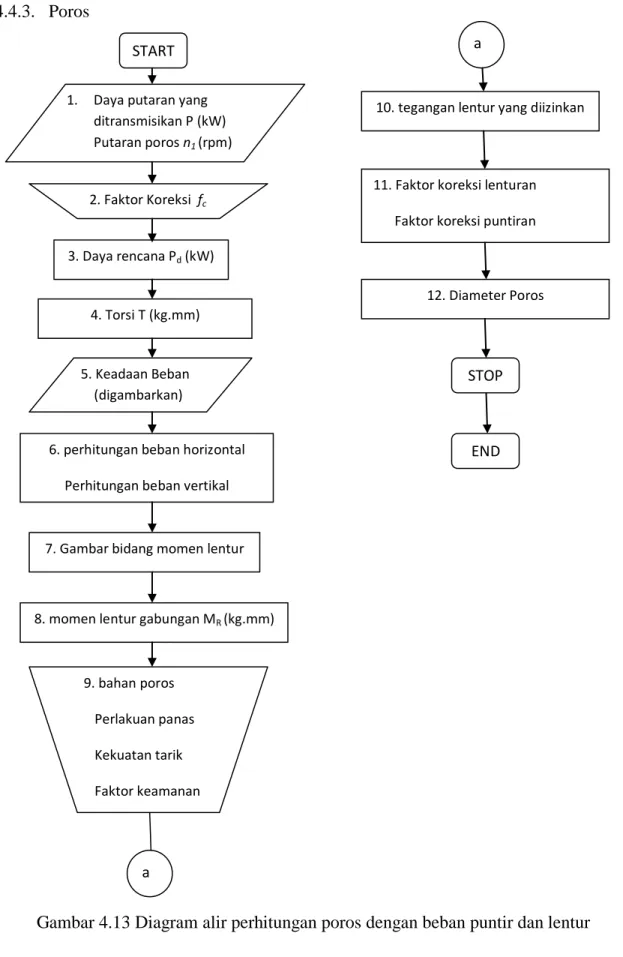

Gambar 4.13 Diagram alir perhitungan poros dengan beban puntir dan lentur 2. Faktor Koreksi fc 3. Daya rencana Pd (kW) 4. Torsi T (kg.mm) 5. Keadaan Beban (digambarkan)

6. perhitungan beban horizontal Perhitungan beban vertikal

7. Gambar bidang momen lentur

8. momen lentur gabungan MR(kg.mm)

9. bahan poros Perlakuan panas Kekuatan tarik Faktor keamanan

11. Faktor koreksi lenturan Faktor koreksi puntiran

12. Diameter Poros

STOP

END

Bahan poros pada mesin pengupas kulit kopi ini menggunakan ST 41 dengan kekuatan tarik (

σ

) = 41 kg/mm2. Dalam perencanaan sebuah poros harus diperhatikan tentang pengaruh-pengaruh yang akan dihadapi oleh poros tersebut. Adapun pengaruh tersebut diantaranya adalah faktor pemakaian dan faktor keamanan. Besarnya tegangan yang diijinkan (σ

t) dapat dihitung dengan :σ

t = σσ

t =σ

t=

10,25 kg/mm2a) Perhitungan gaya-gaya yang bekerja pada poros pengupas

Tabel 4.5 faktor-faktor koreksi daya yang akan ditransmisikan

1) Daya motor

P = 0,375 kW nporos = 900 rpm

2) Faktor koreksi yang digunakan (fc) = 1 3) Daya rencana

Pd = fc x P = 1 x 0,375

Beban rol pengupas = 5 kg

Berat puli = 1 kg

Gaya tarik van-belt ( T1 – T2) = 2T / D

= 2 .405,833 kg. mm/ 127 mm = 6,39 kg

Maka Ftotal = 1 kg + 6,39 kg = 7,39 kg 6) Gaya tangensial poros

MH = cos 300 x 7,39kg = 0,866 x 7,39 kg = 6,4 kg

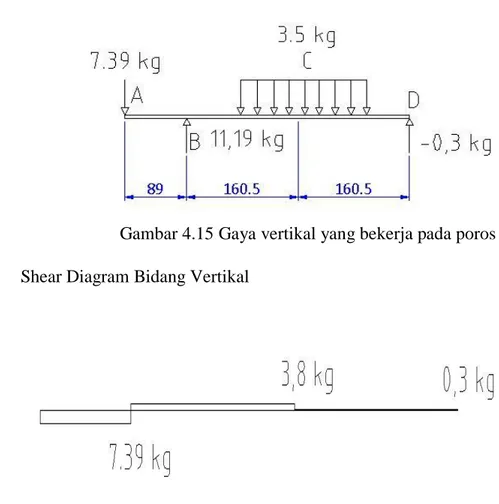

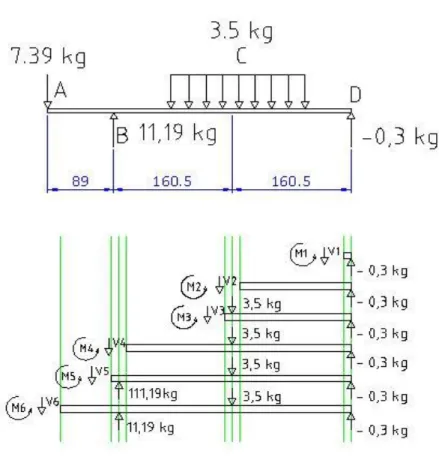

7) Momen dan Gaya Bidang Vertikal

Moment Lentur pada A dan C , untuk searah jarum jam ( + ) - ∑ D = 0 -7,39 kg . 410 mm + RB.321 mm – 3,5 kg . 160,5 mm = 0 -3029.9 kg. mm + RB.321mm - 561,75 kg.mm= 0 RB = 11.19 kg - ∑ B = 0 -7,39 kg. 89 mm + 3,5 kg. 160,5 mm - RD 321 mm = 0 -657,71 kg.mm + 561,75 kg.mm - RD 321 mm = 0 RD = - 0,3 kg

Gambar 4.15 Gaya vertikal yang bekerja pada poros Shear Diagram Bidang Vertikal

Gambar 4.17 Analisis poros pengupas - ∑ Fy = 0 -(-0,3 kg) + V1 = 0 V1 = - 0,3 kg ∑M1 = 0 - (-0,3 kg) (0) + M1 = 0 M1 = 0 - ∑ Fy = 0 -(-0,3 kg) + V2 = 0 V2 = - 0,3 kg ∑M2 = 0 -(-0,3 kg) (160,5 mm) + M2 = 0 M2 = - 48,15 kg.mm

- ∑ Fy = 0 -(-0,3 kg) + 3,5 kg - V3 = 0 V3 = 3,8 kg ∑M3 = 0 -(-0,3 kg) (160,5 mm) + (3,5 kg) (0)+ M3 = 0 M3 = - 48,15 kg.mm - ∑ Fy = 0 -(-0,3 kg) + 3,5 kg - V4 = 0 V4 = 3,8 kg ∑M4 = 0 -(-0,3 kg) ( 321 mm) + (3,5 kg)(160,5 mm) - M4 = 0 96,3 kg.mm + 561,75 kg.mm + M4 = 0 M4 = - 658,05 kg.mm - ∑ Fy = 0 -(-0,3 kg) + 3,5 kg – 11,19 kg + V5 = 0 V5 = -7,39 kg ∑M5 = 0 -(-0,3 kg) (321 mm) + (3,5 kg) (160,5 mm) + M5 = 0 96,3 kg.mm + 561,75 kg.mm - (30,233 kg )(0) +M5 = 0 M5 = - 658,05 kg.mm - ∑ Fy = 0 -(-0,3 kg) + 3,5 kg – 11,19 kg + V6 = 0 V6 = -7,39 kg

Bending Moment bidang vertikal

Gambar 4.18 Bending Diagram Bidang Vertikal Harga momen vertikal pada poros

MvB = -7,39 kg . 89 mm = - 657,71 kg.mm MvC = - 0,3 kg . 160,5 mm = -48,15 kg.mm Harga momen horizontal pada poros pengupas

Momen horizontal terjadi karena adanya tekanan yang diakibatkan oleh penggilas saat mengupas kulit buah kopi kering yaitu 62,5 N = 6,38 kg. Berikut gambaran tentang momen horizontal yang terjadi pada poros pemisah.

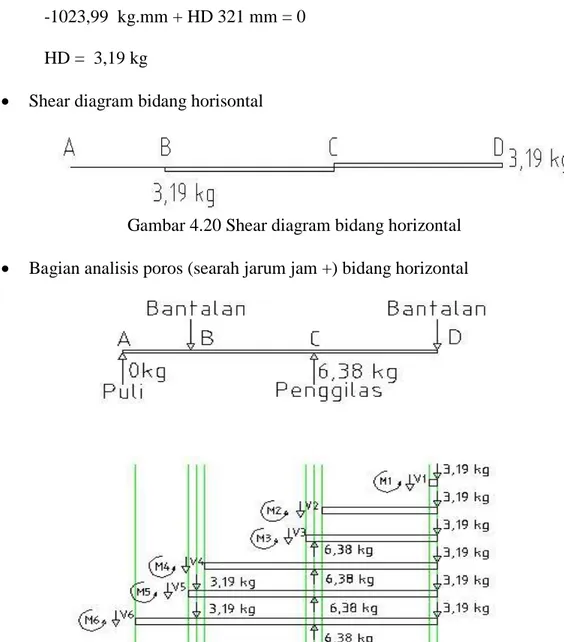

Moment Lentur pada B dan D , untuk searah jarum jam ( + ) - ∑ D = 0 0 kg . 410 mm - HB.321 mm + 6,38 kg . 160,5 mm = 0 0 kg. mm - HB.321 mm + 1023,99 kg.mm = 0 HB = 3,19 kg - ∑ B = 0 0 kg. 89 mm - 6,38 kg. 160,5 mm + HD 321 mm = 0 -1023,99 kg.mm + HD 321 mm = 0 HD = 3,19 kg

Shear diagram bidang horisontal

Gambar 4.20 Shear diagram bidang horizontal Bagian analisis poros (searah jarum jam +) bidang horizontal

(3,19 kg) (0) + M1 = 0 M1 = 0 - ∑ Fy = 0 3,19 kg + H2 = 0 H2 = 3,19 kg ∑M2 = 0 (3,19 kg) (160,5 mm) + M2 = 0 M2 = -511,995 kg.mm - ∑ Fy = 0 3,19 kg - 6,38 kg + H3 = 0 H3 = - 3,19 kg ∑M3 = 0 (3,19 kg) (160,5 mm) - ( 6,38 kg) (0)+ M3 = 0 M3 = - 511,995 kg.mm - ∑ Fy = 0 3,19 kg – 6,38 kg - H4 = 0 H4 = - 3,19 kg ∑M4 = 0 (3,19 kg) (321 mm) - ( 6,38 kg) (160,5 mm)+ M4 = 0 1023,99 kg.mm – 1023,99 kg.mm + M4 = 0 , M4 = 0 kg.mm

- ∑ Fy = 0 3,19 kg – 6,38 kg + 3,19 kg - H5 = 0 H5 = 0 kg ∑M5 = 0 (3,19 kg) (321 mm) - ( 6,38 kg) (160,5 mm)+ ( 3,19 kg) (0 mm) +M5 = 0 1023,99 kg.mm – 1023,99 kg.mm + M5 = 0 M5 = 0 kg.mm

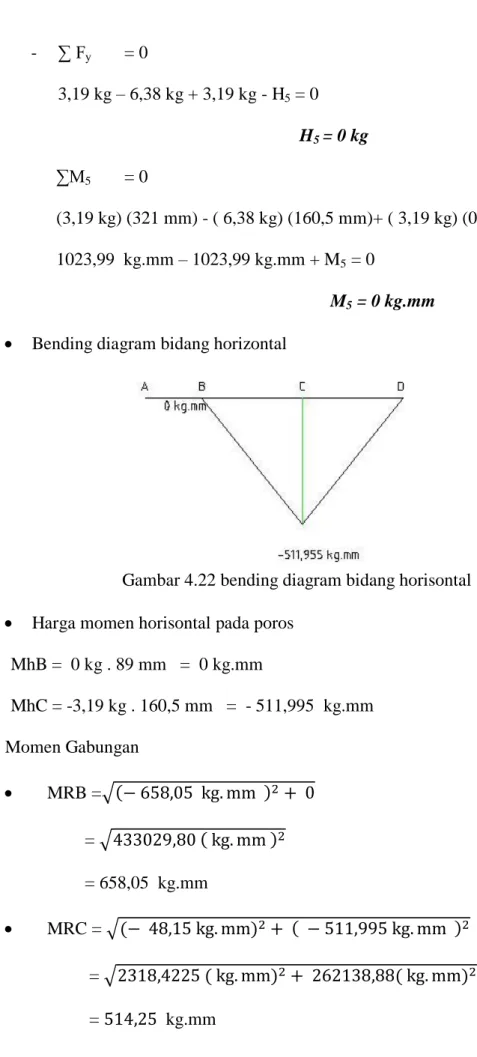

Bending diagram bidang horizontal

Gambar 4.22 bending diagram bidang horisontal Harga momen horisontal pada poros

MhB = 0 kg . 89 mm = 0 kg.mm MhC = -3,19 kg . 160,5 mm = - 511,995 kg.mm 8) Momen Gabungan MRB = = = 658,05 kg.mm MRC = = = kg.mm

Gambar 4.23 Skema gaya yang bekerja pada poros pengupas 9) Diameter poros

Perhitungan perkiraan Diameter Pada bagian Bearing 1 dan 2. Diketahui Bending Force (My) = - 685,05 kg.mm , dan Horizontal Force (Mx) = - 511,955 kg.mm Maka Resultant =

= = 855,21 kg.mm

Gambar 4.24 Stress Concentration factor (Kt) pada poros

Kt =2.0 Kt =1.6 MvB =- -657,71 kg.mm MhB = 0 kg.mm T B-D = 405,833 kg.mm MvC= - 48,15 kg.mm MhC = - 511,955 kg.mm MvB = -657,71 kg.mm MhB = 0 kg.mm

Perhitungan D1 dan D3 dengan Kt = 1,6 (penggunaan profile keyseat) D1 ,3 = [ D1 ,3 = [ D1 ,3 = [ D1,3 = [ D1 ,3 = 10,14 mm

Perhitungan D2 dengan Kt = 2.5 (penggunaan sharp fillet) D2 = [ D2 = [ D2 = [ D2 = [ D2 = 10,3 mm 10) Spesifikasi nilai-nilai pada poros

Tabel 4.6 Spesifikasi Diameter Poros Pengupas

Pasangan Nomor diameter

Diameter Minimum

Diameter yang ditetapkan

Bantalan dan Puli D1 10,14 mm 25 mm

Rol Pengupas D2 10,30 mm 30 mm

Gaya tarik van-belt ( T1 – T2) = 2T / D

= 2 .405,833 kg.mm / 127 mm = 6,39 kg

Maka Ftotal = 1 kg + 6,39 kg = 7,39 kg 2) Gaya tangensial poros

MH = cos 300 x 7,39 kg = 0,866 x 7,39 kg = 6,4 kg

3) Momen dan Gaya BidangVertikal

Gambar 4.25 Beban vertikal yang diterima pada poros pemisah Moment Lentur pada B dan C , untuk searah jarum jam ( + )

- ∑ C = 0

-7,39 kg . 313,5 mm + RB.223,5 mm + 3 kg . 90 mm = 0

-2316,765 kg. mm + RB.223,5 mm + 270 kg.mm= 0

- ∑ B = 0

-7,39 kg. 90 mm – RC 223,5 mm + 3 kg .313,5 mm = 0 - 665,1 kg.mm - RC 223,5 mm + 940,5 kg.mm = 0 RC = 1,23 kg

Gambar 4.26 Gaya vertikal yang bekerja pada poros pemisah Shear Diagram Bidang Vertikal

Gambar 4.27 Shear Diagram Bidang Vertikal Bagian analisis poros (searah jarum jam +) bidang vertikal

3 kg (0) + M1 = 0 M1 = 0 - ∑ Fy = 0 3 kg - V2 = 0 V2 = 3 kg ∑M2 = 0 (3 kg) (90 mm) + M2 = 0 M2 = - 270 kg.mm - ∑ Fy = 0 3 kg – 1,23 kg + V3 = 0 V3 = 1,77 kg ∑M3 = 0 (3 kg) (90) - (1,23 kg) (0)+ M3 = 0 M3 = - 270 kg.mm - ∑ Fy = 0 3 kg – 1,23 kg + V4 = 0 V4 = 7,772 kg

∑M4 = 0 (3 kg) ( 313,5 mm) - (1,23 kg)(223,5 mm) +M4 = 0 940,5 kg.mm – 274,905 kg.mm + M4 = 0 M4 = -665,595 kg.mm - ∑ Fy = 0 3 kg – 1,23 kg – 9,16 kg + V5 = 0 V5 = - 7,39 kg ∑M5 = 0 (3 kg) ( 313,5 mm) - (1,23 kg)(223,5 mm) + M5 = 0 940,5 kg.mm – 274,905 kg.mm - (9,16 kg )(0) + M5 = 0 M5 = -665,595 kg.mm - ∑ Fy = 0 3 kg – 1,23 kg – 9,16 kg + V6 = 0 V6 = - 7,39 kg ∑M6 = 0 (3 kg)(403,5 mm)-(1,23 kg)(313,5mm)-(9,16 kg)(90 mm)+ M6 =0 1210,5 kg.mm – 385,605 kg.mm – 824,4 kg.mm+ M6 = 0 M6 = 0 kg.mm

Bending Moment bidang vertikal

Momen horizontal terjadi karena adanya gaya tarik motor listrik. Berikut gambaran tentang momen horizontal yang terjadi pada poros pemisah.

Gambar 4.30 gaya horizontal pada poros pemisah Moment Lentur pada B dan C , untuk searah jarum jam ( + )

- ∑ C = 0 7,39 kg . 313,5 mm - HB.223,5 mm + 0 kg . 90 mm = 0 2316,756 kg. mm - HB.223,5 mm = 0 HB = 10,37 kg - ∑ B = 0 7,39 kg. 90 mm + HC 223,5 mm + 0 kg .313,5 mm = 0 665,1 kg.mm + HC 223,5 mm = 0 HC = - 2,98 kg

Shear diagram bidang horisontal

Bagian analisis poros (searah jarum jam +) bidang horizontal

Gambar 4.32 gaya-gaya pada poros bidang horisontal - ∑ Fy = 0 - 0 kg + H1 = 0 H1 = 0 kg ∑M1 = 0 -(0 kg) (0) + M1 = 0 M1 = 0 - ∑ Fy = 0 0 kg + H2 = 0 H2 = 0 kg ∑M2 = 0 -(0 kg) (90) + M2 = 0 M2 = 0 kg.mm

-(0 kg) (313,5) + (– 2,98 kg kg) (223,5)+ M3 = 0 0 kg.mm – 666,03 kg.mm + M3 = 0 M3 = 666,03 kg.mm - ∑ Fy = 0 -0 kg + (– 2,98 kg) + H4 = 0 H4 = - 2,98 kg ∑M4 = 0 (0 kg) ( 313,5 mm) + (– 2,98 kg kg) (223,5 mm) + M4 = 0 0 kg.mm – 666,03 kg.mm + M4 = 0 M4 = 666,03 kg.mm - ∑ Fy = 0 -0 kg + (– 2,98 kg) + 10,39 kg +H5 = 0 H5 = 7,41 kg ∑M5 = 0 (0 kg) ( 313,5 mm) + (– 2,98 kg kg) (313,5 mm) + M5 = 0 0 kg.mm – 934,23 kg.mm + M5 = 0 M5 = 934,23 kg.mm - ∑ Fy = 0 -0 kg + (– 2,98 kg) + 10,39 kg +H6 = 0 H6 = 7,41 kg

∑M6 = 0

(0 kg)( 403,5 mm) + (–2,98 kg kg)(313,5 mm) +(10,39 kg)(90mm)M6 = 0 0 kg.mm – 934,23 kg.mm + 935,1 kg.mm + M6 = 0

M6 = 0 kg.mm

Bending diagram bidang horizontal

Gambar 4.33 bending diagram bidang horisontal 5) Harga momen vertikal pada poros

MhB = 7,41 kg . 90 mm = 666,9 kg.mm MhC = 0 kg . 90 mm = 0 kg.mm 6) Momen Gabungan MRb = = = 941,87 kg.mm MRc = = 207 kg.mm

Gambar 4.34 Skema gaya yang bekerja pada poros pengupas 7) Diameter poros

Perhitungan perkiraan Diameter Pada bagian Bearing 1 dan 2. Diketahui Bending Force (My) = - 665,95 kg.mm , dan Horizontal Force (Mx) = 666,9 kg.mm

Maka Resultant =

= = 942,47 kg.mm

Perhitungan D1 dan D3 dengan Kt = 1,6 (penggunaan profile keyseat) D1 ,3 = [ D1 ,3 = [ 900 rpm MvB =-665,1 kg.mm MhB = 666,9 kg.mm T B-D = 405,833 kg.mm MvC = - 270 kg.mm MhC = 0 kg.mm MvB =-665,1 kg.mm MhB = 666,9 kg.mm

D1 ,3 = [ D1,3 = [

D1,3 = 10,3 mm

Perhitungan D1 dengan Kt = 2.5 (penggunaan sharp fillet) D2 = [ D2 = [ D2 = [ D2 = [ D2 = 10,6 mm 8) Spesifikasi nilai-nilai pada poros

Tabel 4.7 Spesifikasi Diameter Poros

Pasangan Nomor diameter

Diameter Minimum Diameter yang ditetapkan Puli D1 10,30 mm 18 mm Bantalan D2 10,60 mm 20 mm

Roda tabung pemisah D3 10,30 mm 16 mm

4.4.4. Pasak

2. Pasak : lebar b x tinggi h Kedalaman alur pasak poros t1

Kedalaman alur pasak naf t2

START

1. Gaya tangensial

Gambar 4.35 Diagram alir untuk merencanakan pasak dan alur pasak

Kekuatan tarik σ (kg/mm2) Faktor keamanan sfk

4. Tekanan permukaan pasak yang diijinkan pkm(kg/mm2)

Tegangan geser pasak yang diijinkan τka (kg/mm2)

5. Panjang pasak, dari tegangan geser yang diijinkan l1I (mm)

Panjang pasak, dari tekanan permukaan yang diijinkan l2 (mm)

STOP END

6. harga terbesar dari antara l1 dan

l2 L (mm) 7. panjang pasak Lk (mm) 8. b/ds : 0,25 -0,35 Lk/ds : 0,75-1,5 Panjang pasak lk Bahan pasak c

Tabel 4.8 Hubungan ukuran pasak dengan diameter poros

Berdasarkan tabel diatas untuk diameter untuk poros pengupas adalah 25 mm atau 0,98” dan diameter poros pemisah adalah 18 mm atau 0,71” maka pasak yang cocok untuk digunakan adalah pasak jenis bujur sangkar atau empat persegi panjang dengan lebar pasak (W) 5/16 “ atau 7,9375 mm dengan tinggi (H) untuk pasak persegi panjang (H) 5/16 “ atau 3,125 mm dan (H) 1/4“ atau 6,35 mm. Maka panjang pasak yang dibutuhkan adalah

a) Gaya tangensial pada permukaan poros (F) Didapatkan dari perhitungan poros, untuk : T = 405,833 kg.mm

ds = 25 mm (diameter minimum poros pada puli) F =

=

c) Bahan pasak yang akan digunakan adalah ST41 maka Tegangan geser yang diijinkan, τ = τ = τ = τ = 0,5 kg/mm2

d) Tegangan geser max (τd) τd = τd = τd = τd = 0,043 kg/mm2 e) Panjang pasak (L) L = L = L = L = 47, 43 mm

f) Tegangan Tekan (σ) σ = σ = σ = σ = 0,17 kg / mm2 g) Karakteristik pasak Bahan pasak ST41 Lebar = 5/16 “ atau 7,9375 mm Tinggi = 1/4“ atau 6,35 mm Panjang = 50 mm 4.4.5. Bantalan

Gambar 4.36 Diagram alir perhitungan bearing START

Putaran motor, diameter bantalan

Beban yang diterima oleh bearing

Jenis bearing

Umur nominal bearing

SELESAI Lh < 30000 Lh > 30000

Nomor bearing yang sementara dipilih adalah UCP205, dengan diameter dalam bearing (d) adalah 25 mm. Untuk merencanakan umur pemakaian bantalan berikut proses dalam perencanaan sebuah bantalan :

Rencana umur bearing.

Tabel 4.9 Umur desain bantalan yang disarankan untuk bantalan

Dengan membaca tabel untuk diameter poros 25 mm maka dapat dipilih jenis bantalan dengan nomor UCP205D1 dengan basic static load rating (Cor) 15,4 kN = 1570,36 kg dan basic dynamic load rating (Cr) 25,7 kN 2620,67 kg= , L1= umur L10 pada beban C= 1.000.000 putaran.

a) Umur rancangan bantalan (Ld)

Ld = Umur rancangan untuk peralatan pertanian (L10) x putaran poros x 60 menit/jam

Ld = 5000 jam x 900 rpm x 60 menit/jam Ld = 2,7 x 108 putaran

b) Tingkat beban dinamis dasar (C) Bantalan A C = C = C = putaran C = 14,33 kg Bantalan B C = C = C = kg x putaran C = 91,78 kg c) Umur bantalan (L10)

= 1 .10 ( = 6,1 x 1012 putaran t [menit] = t [menit] = t [menit] = = 1,1 x 108 jam Bantalan B Umur bantalan L10 = = ( = L2 = Ld = L1 ( = 1 .106( = 2,3 x 1010 putaran t [menit] = t [menit] = t [menit] = = 4,3x 105 jam

4.4.6. Sistem Transmisi

Mesin pengupas kulit buah kopi kering ini memiliki sistem transmisi yang terdiri dari beberapa komponen yaitu puli, sabuk-V, poros dan motor listrik. Sistem transmisi yang akan memperlambat kecepatan motor listrik dari 1500 rpm menjadi 900 rpm. Mekanisme yang bekerja pada sistem transmisi ini berawal dari motor listrik ditransmisikan ke puli 1 dengan diameter 3” yang kemudian dengan menggunakan van-belt akan di transmisikan lagi ke puli 2 dengan diameter 5” dan selanjutnya akan di distribusikan ke poros pengupas yang akan berputar untuk mengelupas kulit kopi didalam hopper.

Gambar 4.37 Sistem Transmisi pada Mesin Pengupas Kulit Buah Kopi Kering Keterangan :

1. Bearing 5. Puli pada Rol Pengupas

2. Rol Pengupas 6. Poros

3. Penutup Rol Pengupas 7. Van Belt

Gambar 4.38 Diagram alir Perhitungan Van-belt

Dengan melihat diagram alir tersebut maka dapat menghitung dan menetukan jenis van-belt yang akan dipakai. Pada pemilihan van-belt sendiri dapat mempertimbangkan beberapa hal antara lain : van-belt akan digunakan untuk menurunkan putaran dari putaran motor listrik sebesar 1500 rpm menjadi 900 rpm. Dengan variasi beban sedang dan diperkirakan waktu kerja mesin berkisar 12 jam dalam

Pemilihan Jenis Sabuk

Perhitungan panjang keliling sabuk (L)

Jarak sumbu poros (C) Diameter minimum puli

SELESAI Penampang sabuk Panjang keliling, L Jarak sumbu poros, C Sudut bungkus Belt, θ

sehari maka faktor koreksi yang diperoleh adalah 1. Puli yang digunakan masing-masing berdiameter 3 inch dan 5 inch dengan jarak antara pusat poros sebesar 600 mm.

Grafik 4.1 Pemilihan Van-belt

Dari spesifikasi mesin pengupas kulit buah kopi yang memiliki kecepatan motor 1500 rpm dan daya motor 0,5 Hp, maka jenis van-belt yang akan dipakai berdasarkan data grafik adalah jenis 3VX.

Maka :

1) Rasio Kecepatan (Rratio) = 1500 / 900 = 1,67 rpm 2) Jarak antar pusat Puli

D2 < C < 3 (D2 + D1) = 5 inch < C < 3 (3inch + 5 inch)

= 5 inch < C < 24 inch

Maka, C = 23 inch = 609,6 mm (untuk menjaga jarak) 3) Panjang Keliling Belt yang diperlukan

= 58,6 in = 1488,44 mm 4) Panjang belt adalah 59 in maka

B = 4L- 6.28(D2 + D1) = 4.59 – 6.28 (5 + 3) = 236 – 50,24 = 185,76 in = 4718,3 mm C = = – = = 15,22 in = 386,59 mm 5) Sudut bungkus belt pada puli kecil

θ = 1800 – 2 sin-1 [ ] = 1800 – 2 sin-1 [ ]

= 1800 – 2 sin-1 [ ] = 1800 – 2 sin-1 0,0657 = 1800 – 7,53 = 172,470

Grafik 4.2 Penentuan pembungkus faktor koreksi

Grafik 4.3 Penentuan panjang faktor koreksi

6) Untuk θ = 172,47 0 untuk jenis 3VX, didapat dari tabel maka nilai Cθ = 0.98, CL = 0,97, L = 59 in

7) Dimensi Puli Dan Belt

Gambar 4.39 skematik transmisi sabuk

koreksi

= 1,4 x 0,5 / 47,53

= 0,01 sabuk (1 sabuk)

9) Spesifikasi pemilihan sabuk

Daya motor : 0,5 hp pada 1500 rpm Faktor layanan : 1,4 ( beroperasi 12 jam/hari) Daya rancangan : 0,7 hp

Sabuk : 3V, panjang 59 in , 1 sabuk (A.no 54)

Puli :

- Penggerak : diameter puli 3 in, 2 alur, 3VX - Yang digerakan : diameter puli 5 in, 1 alur, 3VX Jarak sumbu poros : 600 mm

4.4.8. Motor

Berdasarkan perhitungan daya yang bekerja pada mesin pengupas kulit buah kopi maka motor listrik yang digunakan dalam mesin pengupas kulit buah kopi kering adalan motor listrik yang memiliki daya 0,5 Hp.

Spesifikasi motor listrik yang digunakan adalah :

Jenis : Electro Motor

Model : Rongshi Y3 Series

Speed (r/menit) : 1500 rpm

Berat : 5 kg

4.4.9. Kapasitas Mesin

Secara umum mesin pengupas kulit buah kopi kering mempunyai hopper dengan volume 10736364 mm3 dan putaran poros pengupas 900 rpm. Untuk buah kopi rata-rata mempunyai diameter 9 mm.

Volume bola =

=

= 523,33 mm3

Jumlah buah kopi dalam 1 hopper =

=

= 20.515 biji

Berdasarkan eksperimen yang dilakukan pada mesin pengupas dan pemisah kulit buah kopi kering dalam 1 menit mesin mampu mengupas dan memisahkan kulit buah kopi dengan biji kopi sebanyak 5 kg.

4.5 Gaya yang dibutuhkan untuk mengupas Kulit Buah Kopi

4.5.1 Pengukuran berat jenis kopi

a. Memasukkan buah kopi kering kedalam gelas ukur yang telah diketahui berat dan volumenya.

1 1 80 2 2 70 3 3 85 4 4 75 5 5 75 Jumlah 380

4.5.2 Menentukan gaya yang dibutuhkan untuk mengupas kulit kopi

Berdasarkan hasil pengukuran berat jenis kopi maka didapatkan data-data tentang berat jenis kopi untuk masing-masing percobaan.

Volume gelas ukur = 180 ml

Berat gelas ukur = 147,4 gram

Berat rata-rata kopi/180 mL =

= = 76 gram

Berat jenis =

= = 0,422

4.5.3 Pengukuran jumlah buah kopi kering/liter

Langkah pengukuran :

b. Menghitung jumlah buah kopi kering yang tertampung dalam gelas ukur c. Mengulangi proses diatas beberapa kali

d. Menghitung rata – rata jumlah buah kopi tiap satuan volume

Tabel 4.12 hasil perhitungan jumlah buah kopi kering No Percobaan Jumlah biji /180mL)

1 1 201 2 2 177 3 3 199 4 4 191 5 5 193 Jumlah 961 Pengolahan data :

Jumlah biji rata-rata =

= = 192,2 biji = 192 biji = 192 biji/180 ml = 192 biji x = 192 biji x = 1066 biji/ L

Berat rata – rata kopi perbiji =

=

kopi

4) Mencari beban terkecil yang baik digunakan untuk pengupasan kulit kopi 5) Menghitung besarnya gaya pengupasan

Tabel 4.13 hasil pengukuran gaya pengupasan kopi

No Percobaan Beban (Gr) Tinggi (mm) Jarak Rol Pengupas Hasil

1 1 1000 2500 Longgar Tidak Terkupas

2 2 1000 2500 Standar Baik

3 3 1000 2500 Kencang Baik

Keterangan ;

Rusak : Biji kopi hancur karena beban yang diberikan Baik : kulit kopi terkupas, dan bijinya tidak hancur Tidak terkupas : kulit kopi tidak terkupas

Pengolahan data :

Dari data diatas dapat diambil beban dengan berat 1000 gr dan jarak rol pengupas kencang adalah sebagai beban terbaik untuk melakukan pengupasan. Usaha yang dibutuhkan untuk mengupas kulit buah kopi tidak lain adalah energi potensial yang dihasilkan oleh massa yang dijatuhkan. Maka,

W = E

Gaya yang dibutuhkan untuk mengupas kulit buah kopi kering adalah F =

F = F = 62,5 kg.m/s2 F = 62,5 N

4.6 Hasil Pengujian Alat

Pengujian dilakukan setelah melalui proses pembuatan dan perakitan. Kegiatan ini dilaksanakan untuk mengetahui apakah alat dapat berfungsi dengan baik dan sesuai dengan tujuan yang ingin dicapai. Pada pengujian ini kami menggunakan jenis buah kopi yang sudah dalam keadaan kering sebelum dikupas. Alasan kami karena harga biji kopi kering yang relatif lebih mahal dari pada kopi yang masih dalam keadaan basah. Data hasil pengujian dengan menggunakan mesin ini dapat diketahui sebagai berikut :

4.5.1 Uji coba mata pisau jenis 1

penggilas dengan rol pengupas standart

kulit kopinya. - Kulit buah kopi

kering terkelupas ± 25 % dari total buah kopi 1 kg. - Biji kopi tidak

rusak.

4.5.2 Uji coba mata pisau jenis 2

Tabel 4.15 Hasil pengujian pengupasan memakai jenis pisau 2

No Bentuk Pisau Spesifikasi Pisau Hasil Pengupasan

1 - Plat dengan

penambahan plat dengan bentuk balok panjang. - Jarak antara plat

penggilas dengan rol pengupas standart - Belum sepenuhnya terkupas untuk kulit kopinya. - Kulit buah kopi

kering terkelupas ± 50 % dari total buah kopi 1 kg. - Biji kopi tidak

rusak.

4.5.3 Uji coba mata pisau jenis 3

melingkar dengan diameter 115 mm

- Jarak antara plat penggilas

dengan rol

pengupas kencang.

kulit kopinya. - Kulit buah kopi

kering terkelupas ± 85 % dari total biji kopi 1 kg. - Biji kopi tidak

rusak.

Tabel 4.17 Tabel data pengujian pengupasan dengan menggunakan jenis pisau 3

NO Berat Kopi (kg)

Jarak Pengupasan Buah kopi kering yang terkupas (kg) Hasil Pengupasan 1 1 Longgar 0,6 2 1 Standart 0,75 3 1 Kencang 0,85 Rata-Rata 0,733

Setelah data pengujian diperoleh, maka persentase kualitas pengupasan mesin ini dapat dihitung sebagai berikut:

a. Kualitas kopi 1) Percobaan 1 = X 100% = X 100% = 60 % 2) Percobaan 2 = X 100% = X 100% = 75 % 3) Percobaan 3 = X 100% = X 100% = 85 % b. Waktu pengupasan

Waktu pengupasan buah kopi kering, waktu rata-rata yang dibutuhkan untuk mengupas 1 kg buah kopi kering adalah 12 detik . Jadi waktu rata-rata yang dibutuhkan untuk mengupas 5 kg buah kopi kering adalah 1 menit

Grafik 4.4 Hasil pengujian mata pisau

Mata pisau jenis 1 Mata pisau jenis 2

Mata pisau jenis 3 0% 10% 20% 30% 40% 50% 60% 70% longgar standar kencang