HASIL DAN PEMBAHASAN

5.1 Ekstraksi Hasil Pengumpulan Data

Melalui wawancara dan observasi diperoleh data yang diperlukan dalam penyusunan tugas akhir ini. Data-data perolehan tersebut diperoleh dari divisi I bagian Produksi yang ditekankan pada golongan obat OTC (obat bebas tanpa resep dokter), yakni Mixagrip, Fatigon, Fatigon Spirit, dan Mixadin. Adapun data-data yang diperlukan dalam penyusunan tugas akhir ini, antara lain:

5.1.1 Data Spesifikasi Mesin

Berikut ini adalah data spesifikasi mesin-mesin yang digunakan untuk melakukan penjadwalan.

Tabel 5.1 Data Spesifikasi Mesin Untuk Penjadwalan

Proses Nama Mesin Jumlah (unit) Kapasitas per Mesin Pembuatan larutan Binder Turbo Mixer 2 20 kg

Lodige Mixer 1 180 kg

Pencampuran bahan (Granulasi)

Yen Chen Mixer 1 200 kg

FBD Yenchen 1 450 kg

FBD Glatt 1 400 kg

Pengeringan (Drying)

FBD Eurovent 1 400 kg

Pengayakan basah Cone Will 1 350 kg

OSC 1 400 kg Pengayakan Kering Frewitt 1 420 kg Tumbling Mixer 1 800 kg Spafil Mixer 1 850 kg Pencampuran Akhir (Final Mixing) Loedige 1 820 kg

Tabel 5.1 Data Spesifikasi Mesin Untuk Penjadwalan (Lanjutan)

Proses Nama Mesin Jumlah (unit) Kapasitas per Mesin

2P33 1 60 kg BB4 2 526 kg Rimek 1 657 kg Jemco 39 1 525 kg Pencetakan Sejong 37 1 525 kg Sejong Coating 1 375 kg Pelapisan (Coating) Thai Coater 1 225 kg

Setiap mesin di-setup hanya sekali sebelum waktu kerja atau waktu proses produksi dimulai, dengan waktu setup sekitar 20 menit. Setup ini dilakukan dengan tujuan agar mesin siap beroperasi.

Adapun data spesifikasi mesin untuk proses produksi tiap produk adalah sebagai berikut: Tabel 5.2 Data Spesifikasi Mesin untuk produk Mixagrip

Proses Nama Mesin Waktu Proses

(menit/batch) Kapasitas mesin

Pembuatan Binder Turbo Mixer 7 1 batch

Granulasi (Pencampuran bahan) Loedige Mixer 6 1 batch

Pengeringan (Drying) FBD Eurovent 50 1 batch

Pengayakan kering OSC 30 1 batch

Pencampuran Akhir (Final Mixing) Tumbling Mixer 20 1 batch

Pencetakan BB4 (pertama) 480 ± 800,000 tablet

BB4 (kedua) 480 ± 800,000 tablet

Rimek 480 ± 1,000,000 tablet

Keterangan:

Kapasitas mesin yang dimaksud dalam tabel di atas adalah kapasitas maksimum yang dapat diolah mesin dalam satuan batch produk Mixagrip.

Mesin BB4 mampu menghasilkan ± 800.000 tablet / 8 jam, sedangkan mesin Rimek mampu menghasilkan ± 1.000.000 tablet dalam waktu 8 jam.

Tabel 5.3 Data Spesifikasi Mesin untuk produk Mixadin

Proses Nama Mesin Waktu Proses

(menit/batch) Kapasitas mesin Pembuatan larutan Binder Turbo Mixer 12 1 batch Pencampuran bahan (Granulasi) Loedige Mixer 12 1 batch

Pengeringan (Drying) FBD Glatt 40 1 batch

Pengayakan kering OSC 30 1 batch

Pencampuran akhir (Final Mixing) Loedige 15 1 batch

Pencetakan 2P33 480 ± 300,000 tablet

Keterangan:

Kapasitas mesin yang dimaksud dalam tabel di atas adalah kapasitas maksimum yang dapat diolah mesin dalam satuan batch produk Mixadin.

Mesin 2P33 menghasilkan ± 300.000 tablet / 8 jam

Tabel 5.4 Data Spesifikasi Mesin untuk produk Fatigon

Proses Nama Mesin Waktu Proses

(menit/batch) Kapasitas Mesin

Pembuatan Binder Turbo Mixer 15 6 batch

Pencampuran bahan (Granulasi) Yen Chen Mixer 10 6 batch

Pengayakan basah Cone Will 15 6 batch

Pengeringan (Drying) FBD Yenchen 70 6 batch

Pengayakan kering Frewitt 30 6 batch

Pencampuran Akhir (Final Mixing) Spafil Mixer 15 6 batch

Pencetakan Jemco 39 480 ± 700,000 kaplet

Sejong 37 480 ± 700,000 kaplet

Pelapisan (Coating) Sejong Coating 125 ± 500,000 kaplet

Thai Coater 125 ± 300,000 kaplet

Keterangan :

Kapasitas mesin yang dimaksud dalam tabel di atas adalah kapasitas maksimum yang dapat diolah mesin dalam satuan batch produk Fatigon.

Mesin Jemco 39 dan Sejong 37 masing-masing mampu menghasilkan pencetakan ± 700.000 tablet dalam waktu 8 jam. mesin Sejong Coating mampu

melapisi ± 500.000 tablet dalam waktu 125 menit, sedangkan mesin Thai Coater mampu melapisi ± 300.000 tablet dalam waktu 125 menit..

Tabel 5.5 Data Spesifikasi Mesin untuk produk Fatigon Spirit

Proses Nama Mesin Waktu Proses

(menit/batch) Kapasitas Mesin

Pembuatan Binder Turbo Mixer 15 6 batch

Pencampuran bahan (Granulasi) Yen Chen Mixer 20 6 batch

Pengayakan basah Cone Will 15 6 batch

Pengeringan (Drying) FBD Yenchen 45 6 batch

Pengayakan kering Frewitt 45 6 batch

Pencampuran Akhir (Final Mixing) Spafil Mixer 10 6 batch

Pencetakan Jemco 39 480 ± 700,000 kaplet

Sejong 37 480 ± 700,000 kaplet

Pelapisan (Coating) Sejong Coating 125 ± 500,000 kaplet

Thai Coater 125 ± 300,000 kaplet

Keterangan:

Kapasitas mesin yang dimaksud dalam tabel di atas adalah kapasitas maksimum yang dapat diolah mesin dalam satuan batch produk Fatigon Spirit.

Mesin Jemco 39 dan Sejong 37 masing-masing mampu menghasilkan pencetakan ± 700.000 tablet dalam waktu 8 jam. mesin Sejong Coating mampu melapisi ± 500.000 tablet dalam waktu 125 menit, sedangkan mesin Thai Coater mampu melapisi ± 300.000 tablet dalam waktu 1 jam.

Waktu menunggu (wait time), waktu bergerak (move time), dan waktu antrian (queue time) didistribusikan ke dalam waktu antar-operasi (inter-operation time) (Gaspersz, 2001, p245). Data waktu yang termasuk dalam waktu antar-operasi dalam proses produksi obat OTC golongan tablet/kaplet di divisi I bagian produksi yang diperoleh dari penelitian dan pengamatan divisi I bagian produksi adalah sebagai berikut ini :

Tabel 5.6 Data waktu antar-operasi produk Mixagrip Golongan Waktu Keterangan Waktu (menit) I

Pemindahan bahan baku dari gudang storage sampai Turbo Mixer yang berjarak 6 meter dari gudang storage, penuangan bahan baku ke dalam Turbo Mixer, pengeluaran hasil proses, pemindahan hasil proses Turbo Mixer sampai Loedige Mixer yang berjarak 20 meter dari Turbo Mixer.

15 menit

II Pemasukan bahan ke Loedige Mixer, pengeluaran hasil proses, pemindahan hasil proses Loedige Mixer sampai FBD Eurovent yang berjarak 4 meter dari Loedige Mixer.

15 menit

III Pemasukan bahan ke FBD Eurovent, pengeluaran hasil proses, pemindahan hasil proses FBD Eurovent sampai pengayak OSC yang berjarak 32 meter dari FBD Eurovent.

20 menit

IV

Pemasukan bahan ke pengayak OSC, pengeluaran hasil pengayakan OSC, penimbangan berat hasil proses, pemindahan hasil penimbangan dari OSC sampai Tumbling Mixer yang berjarak 32 meter dari OSC.

25 menit

V

Pemasukan bahan ke Tumbling Mixer, pengeluaran hasil proses, penimbangan hasil proses, pemindahan hasil penimbangan dari Tumbling Mixer ke mesin pencetakan (Rimek, BB4 pertama, dan BB4 kedua) yang berjarak 24-33 meter dari Tumbling Mixer..

25 menit

VI

Pemasukan bahan ke mesin pencetakan, pengeluaran hasil pencetakan, penimbangan berat produk Mixagrip, pemasukan produk ke wadah penyimpanan.

25 menit

Keterangan: Data waktu antar-operasi untuk proses produksi produk Mixagrip di atas berlaku hanya untuk setiap proses pada mesin yang bersangkutan dan telah termasuk di dalamnya perhitungan kelonggaran untuk kebutuhan lain-lain karyawan yang bersangkutan langsung dengan aktivitas antar-operasi tersebut.

Tabel 5.7 Data waktu antar-operasi produk Mixadin Golongan Waktu Keterangan Waktu (menit) I

Pemindahan bahan baku dari gudang storage sampai Turbo Mixer yang berjarak 6 meter dari gudang storage, penuangan bahan baku ke dalam Turbo Mixer, pengeluaran hasil proses, pemindahan hasil proses Turbo Mixer sampai Loedige Mixer yang berjarak 20 meter dari Turbo Mixer.

15 menit

II Pemasukan bahan ke Loedige Mixer, pengeluaran hasil proses, pemindahan hasil proses Loedige Mixer sampai FBD Glatt yang berjarak 24 meter dari Loedige Mixer.

20 menit

III Pemasukan bahan ke FBD Glatt, pengeluaran hasil proses, pemindahan hasil proses FBD Glatt sampai pengayak OSC yang berjarak 3 meter dari FBD Glatt.

20 menit

IV

Pemasukan bahan ke pengayak OSC, pengeluaran hasil pengayakan OSC, penimbangan berat hasil proses, pemindahan hasil penimbangan dari OSC sampai Loedige yang berjarak 12 meter dari OSC.

25 menit

V

Pemasukan bahan ke Loedige, pengeluaran hasil proses, penimbangan hasil proses, pemindahan hasil penimbangan dari Loedige ke mesin pencetakan 2P33 yang berjarak 4 meter dari Loedige.

20 menit

VI

Pemasukan bahan ke mesin pencetakan 2P33, pengeluaran hasil pencetakan, penimbangan berat produk Mixadin, pemasukan produk ke wadah penyimpanan.

25 menit

Keterangan: Data waktu antar-operasi untuk proses produksi produk Mixadin di atas berlaku hanya untuk setiap proses pada mesin yang bersangkutan dan telah termasuk di dalamnya perhitungan kelonggaran untuk kebutuhan lain-lain karyawan yang bersangkutan langsung dengan aktivitas antar-operasi tersebut.

Tabel 5.8 Data waktu antar-operasi produk Fatigon dan Fatigon Spirit Golongan Waktu Keterangan Waktu (menit) I

Pemindahan bahan baku dari gudang storage sampai Turbo Mixer yang berjarak 6 meter dari gudang storage, penuangan bahan baku ke dalam Turbo Mixer, pengeluaran hasil proses, pemindahan hasil proses Turbo Mixer sampai Yen Chen Mixer yang berjarak 15 meter dari Turbo Mixer.

15 menit

II

Pemasukan bahan ke Yen Chen Mixer, pengeluaran hasil proses, pemindahan hasil proses Yen Chen Mixer sampai ConeWill (mesin pengayakan basah) yang berjarak 0.5 meter dari Yen Chen Mixer dengan cara pengaliran.

10 menit

III Pengeluaran hasil pengayakan ConeWill, pemindahan hasil proses ConeWill sampai FBD Yen Chen yang berjarak 15 meter dari ConeWill.

15 menit

IV

Pemasukan bahan ke FBD Yen Chen, pengeluaran hasil proses, pemindahan hasil proses FBD Yen Chen sampai pengayak kering Frewitt yang berjarak 0.5 meter dari FBD Yen Chen dengan cara pengaliran.

10 menit

V

Pengeluaran hasil pengayakan Frewitt, penimbangan berat hasil proses, pemindahan hasil penimbangan dari Frewitt sampai Spafil Mixer yang menempuh jarak 40 meter dari Frewitt.

30 menit

VI

Pemasukan bahan ke Spafil Mixer, pengeluaran hasil proses, penimbangan hasil proses, pemindahan hasil penimbangan dari Spafil Mixer sampai mesin pencetakan (Jemco 39 dan Sejong 37) yang berjarak 6 meter dari Spafil Mixer .

25 menit

VII

Pemasukan bahan ke mesin pencetakan, pengeluaran hasil pencetakan, penimbangan berat produk Fatigon/Fatigon Spirit, pemindahan hasil cetak dari mesin pencetakan (Jemco 39/Sejong 37) sampai mesin coating (Sejong Coater/Thai Coater) yang menempuh jarak 21 meter.

30 menit

VIII Pemasukan bahan ke mesin coating, pengeluaran hasil pelapisan, pemindahan produk ke wadah penyimpanan.

Keterangan: Data waktu antar-operasi untuk proses produksi produk Fatigon/Fatigon Spirit di atas berlaku hanya untuk setiap proses pada mesin yang bersangkutan dan telah termasuk di dalamnya perhitungan kelonggaran untuk kebutuhan lain-lain karyawan yang bersangkutan langsung dengan aktivitas antar-operasi tersebut.

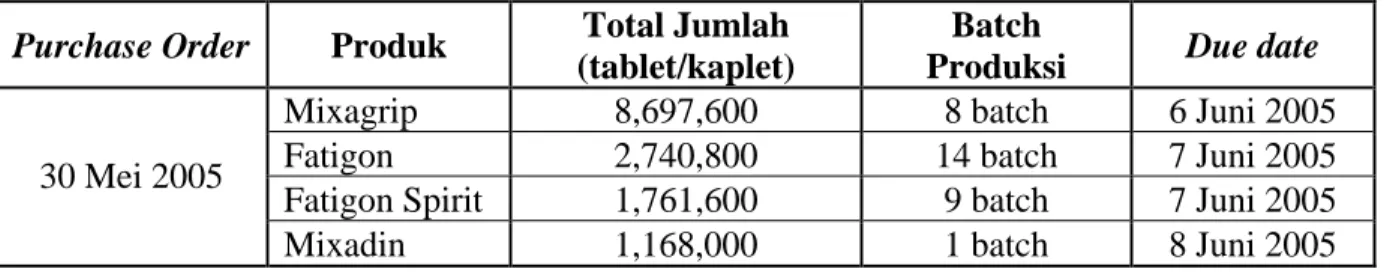

5.1.2 Data Pesanan Produk dan Due Date Pengiriman Produk.

Data berikut ini adalah data yang berasal dari Departemen PPIC untuk Divisi I bagian Porduksi. Pelaporan data Purchase Order ini diberikan setiap minggu kepada Divisi I bagian Produksi.

Tabel 5.9. Data pesanan dan due date produk periode Juni 2005 Purchase Order Produk Jumlah Order (dus) Jumlah tablet/kaplet Per dus Total Jumlah

(tablet/kaplet) Due date Mixagrip 86,976 100 8,697,600 6 Juni 2005 Fatigon 45,680 60 2,740,800 7 Juni 2005 Fatigon Spirit 29,360 60 1,761,600 7 Juni 2005 30 Mei

2005

Mixadin 11,680 100 1,168,000 8 Juni 2005 Mixagrip 91,392 100 9,139,200 14 Juni 2005 Fatigon 23,040 60 1,382,400 11 Juni 2005 Fatigon Spirit 17,440 60 1,046,400 11 Juni 2005 06 Juni

2005

Mixadin 14,720 100 1,472,000 13 Juni 2005 Mixagrip 120,640 100 12,064,000 21 Juni 2005 Fatigon 74,720 60 4,483,200 24 Juni 2005 Fatigon Spirit 89,200 60 5,352,000 24 Juni 2005 13 Juni

2005

Mixadin 16,440 100 1,644,000 18 Juni 2005 Mixagrip 31,104 100 3,110,400 27 Juni 2005 Fatigon 62,800 60 3,768,000 29 Juni 2006 Fatigon Spirit 61,520 60 3,691,200 29 Juni 2005 20 Juni

2005

Mixadin 18,840 100 1,884,000 25 Juni 2005

Due date penyelesaian produk untuk divisi I bagian produksi adalah minimal 2 hari sebelum due date keseluruhan, karena hasil produk dari produksi I harus dikirim ke divisi II bagian produksi untuk proses pengemasan.

5.1.3 Data Spesifikasi 1 Batch Produk.

Data berikut ini menjelaskan tentang jumlah tablet atau kaplet dalam 1 batch masing-masing produk yang dihasilkan dalam proses produksi.

Tabel 5.10 Data Spesifikasi 1 Batch Tiap Produk Produk Batch Size Berat teoritis/Batch

Mixagrip 1,200,000 Tablet 788 Kg

Fatigon 200,000 Kaplet 150 Kg

Fatigon Spirit 200,000 Kaplet 150 Kg

Mixadin 1,500,000 Tablet 300 Kg

5.2 Pengolahan Data

Berdasarkan hasil wawancara dengan pihak divisi I bagian produksi PT. Dankos Laboratories Tbk. diperoleh penjelasan bahwa perusahaan tersebut memiliki karakteristik make to order yang berdasarkan pesanan distributor, dan perusahaan sangat memperhatikan ketepatan waktu dalam memenuhi pesanan. Oleh karena itu perusahaan lebih memperhatikan ketepatan total waktu penyelesaian produknya (makespan). Berdasarkan karakteristik tersebut, maka divisi I bagian produksi PT. Dankos Laboratories Tbk. harus memperhatikan due date pesanan obat Mixagrip, Mixadin, Fatigon, dan Fatigon Spirit yang diberikan oleh distributor melalui pihak PPIC PT. Dankos Laboratories Tbk.

Sifat kedatangan order yang diberikan PPIC kepada divisi I bagian produksi adalah secara rutin tiap minggu. Kemudian divisi I bagian produksi akan mulai mengatur penjadwalan produksi obat-obat tersebut sesegera mungkin.

5.2.1 Perhitungan Jumlah Batch Produksi untuk PO 30 Mei 2005.

Berdasarkan data Purchase order bulan Juni 2005 yang diperoleh, maka langkah pertama yang diambil adalah perhitungan jumlah batch yang akan diproduksi untuk memenuhi jumlah permintaan PO 30 Mei 2005 tersebut. Adapun perhitungan tersebut adalah sebagai berikut:

Jumlah batch = batch per tablet Jumlah kaplet tablet taan Per Jumlah min ( / ) (pembulatan ke atas)

Dari rumus perhitungan jumlah batch yang ada, maka perhitungan jumlah batch tiap produk adalah:

Mixagrip = batch batch

batch tablet tablet 8 248 , 7 / 1200000 8697600 = =

Fatigon = batch batch

batch kaplet kaplet 14 704 , 13 / 200000 2740800 = =

Fatigon Spirit = batch batch

batch kaplet kaplet 9 8 , 8 / 200000 1761600 = =

Mixadin = batch batch

batch tablet tablet 1 778 , 0 / 1500000 1168000 = =

Pembulatan ke atas dimaksudkan perusahaan hendak menjaga ketepatan komposisi bahan baku produknya yang bersifat kimia, mengingat komposisi bahan baku kimia produk yang ada adalah untuk per batch, dan sisa produksi yang berlebihan akan disimpan sebagai stok persediaan untuk memenuhi permintaan yang akan datang.

5.2.2 Aturan Prioritas dengan Metode Earliest Due Date dan Perbandingan Algoritma Campbell, Dudek dan Smith (CDS), ASLAN’S Frequency, dan ASLAN’S Point.

Metode Earliest Due Date

Oleh karena karakteristik perusahaan yang memperhatikan due date produk yang dipesan. Maka aturan prioritas yang digunakan adalah aturan earliest due date, yaitu mendahulukan pekerjaan yang jatuh temponya paling awal.

Prioritas produk yang akan dikerjakan terlebih dahulu berdasarkan data pesanan pada tanggal 30 Mei 2005 menurut tabel 5.9 adalah sebagai berikut:

Tabel 5.11 Pengurutan Prioritas pengerjaan produk berdasarkan Earliest Due Date

Purchase Order Produk Total Jumlah (tablet/kaplet)

Batch

Produksi Due date Mixagrip 8,697,600 8 batch 6 Juni 2005 Fatigon 2,740,800 14 batch 7 Juni 2005 Fatigon Spirit 1,761,600 9 batch 7 Juni 2005 30 Mei 2005

Mixadin 1,168,000 1 batch 8 Juni 2005

Hasil pengurutan menunjukkan bahwa Fatigon dan Fatigon Spirit memiliki due date yang sama. Pemilihan prioritas pengerjaan antara Fatigon dan Fatigon Spirit akan dilakukan dengan menggunakan perbandingan algoritma Campbell Dudek dan Smith (CDS), ASLAN’S Frequency, dan ASLAN’S Point.

Penentuan Prioritas Pengerjaan antara Fatigon dan Fatigon Spirit dengan menggunakan perbandingan algoritma Campbell Dudek dan Smith (CDS), ASLAN’S Frequency, dan algoritma ASLAN’S Point.

Pembagian batch dengan memaksimumkan kapasitas mesin Diketahui :

Kapasitas maksimum mesin = 6 batch

Jumlah batch yang harus diproduksi oleh Fatigon = 14 batch Jumlah batch yang harus diproduksi oleh Fatigon Spirit = 9 batch Maka: Pembagian batch = sin me maksimum kapasitas diproduksi yang batch Jumlah

Pembagian batch Fatigon = 2,33 6

14

= batch

batch

Maksud dari hasil 2,33 adalah bahwa Fatigon diproduksi sebanyak 2 x 6 batch dan 1 x 2 batch.

Pembagian batch Fatigon Spirit = 1,5 6

9

= batch batch

Maksud dari hasil 1,5 adalah bahwa Fatigon Spirit diproduksi sebanyak 1 x 6 batch dan 1 x 3 batch.

Ringkasan hasil pembagian batch dapat dilihat pada tabel berikut.

Tabel 5.12 Pembagian Batch Produk menurut kapasitas maksimum Turbo Mixer Produk Kode Job Jumlah Batch

Fatigon Job 1 6 batch

Job 2 6 batch

Job 3 2 batch

Fatigon Spirit Job 4 6 batch

Job 5 3 batch

Untuk menentukan urutan prioritas pengerjaan job yang memperhatikan makespan terpendek, maka digunakan perbandingan 3 algoritma pengurutan flow shop,

yaitu algoritma Campbell, Dudek dan Smith (CDS), algoritma ASLAN’S Frequency, dan algoritma ASLAN’S Point. Masing-masing algoritma akan menghasilkan urutan job dengan makespan terpendek. Hasil urutan job dari ketiga algoritma akan dibandingkan kembali untuk mendapatkan urutan job yang menghasilkan makespan terpendek.

Penentuan urutan prioritas job dengan ketiga algorima tersebut hanya dilakukan pada 6 proses pekerjaan secara serial, sehingga yang diperhitungkan dalam ketiga algoritma tersebut berjumlah 6 jenis mesin. Untuk mesin pencetakan dan pelapisan, masing-masing menggunakan 2 mesin yang berfungsi sama, namun kedua mesin tersebut baik untuk proses pencetakan dan pelapisan bekerja tidak secara sinkron/bersamaan, sehingga kedua proses pencetakan dan pelapisan ini termasuk jenis proses produksi dengan mesin paralel yang tidak sinkron.

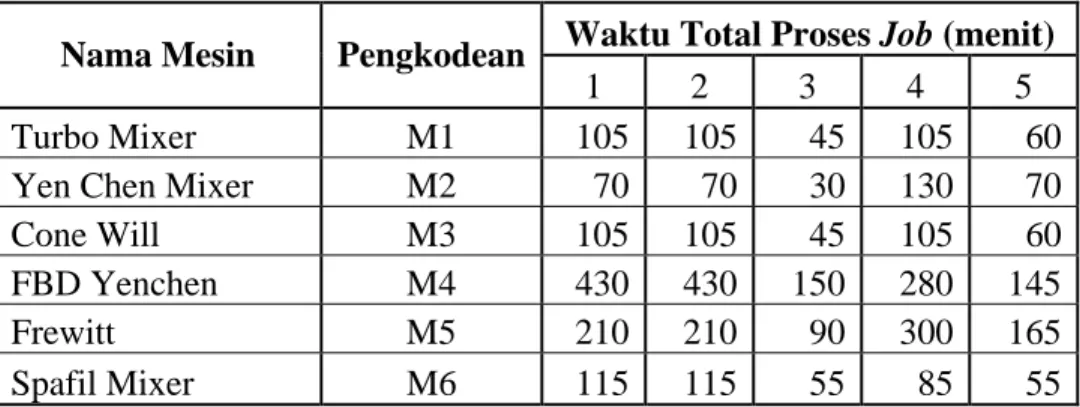

Berikut adalah tabel-tabel yang memberikan informasi waktu total proses pembuatan produk melalui mesin-mesin yang digunakan. Waktu total proses ini berasal dari perkalian jumlah batch tiap job produk Fatigon/Fatigon Spirit dengan waktu proses tiap mesin untuk setiap batch produk Fatigon/Fatigon Spirit dijumlahkan dengan waktu antar-operasi per aktivitas untuk produk Fatigon/Fatigon Spirit.

Perlu diketahui bahwa waktu antar-operasi berlaku untuk setiap kali aktivitas antar-operasi dilakukan, sehingga banyaknya aktivitas antar-operasi yang dilakukan menghasilkan kelipatan waktu antar-operasi menurut banyaknya aktivitas antar-operasi tersebut. Waktu antar-operasi ini telah diperhitungkan untuk lebih dari satu batch, sehingga banyaknya batch diasumsikan oleh pihak perusahaan tidak berpengaruh secara signifikan terhadap penambahan ataupun pengurangan waktu antar-operasi tersebut.

Tabel 5.13 Perhitungan Waktu Total Proses Pembuatan Produk Fatigon dan Fatigon Spirit untuk 6 Tahap Urutan Mesin Secara Serial Waktu Antar-operasi Waktu Total Proses Waktu Proses

(menit/batch) Jumlah Batch (batch)

Waktu Proses Setelah

Perkalian Batch (menit) (menit/aktivitas) (menit) Nama Mesin FTG FTGS Job 1 Job 2 Job 3 Job 4 Job 5 Job 1 Job 2 Job 3 Job 4 Job 5 Job 1 Job 2 Job 3 Job 4 Job 5 Job 1 Job 2 Job 3 Job 4 Job 5 Turbo Mixer 15 15 90 90 30 90 45 15 15 15 15 15 105 105 45 105 60 Yen Chen Mixer 10 20 60 60 20 120 60 10 10 10 10 10 70 70 30 130 70 Cone Will 15 15 90 90 30 90 45 15 15 15 15 15 105 105 45 105 60 FBD Yenchen 70 45 420 420 140 270 135 10 10 10 10 10 430 430 150 280 145 Frewitt 30 45 180 180 60 270 135 30 30 30 30 30 210 210 90 300 165 Spafil Mixer 15 10 6 6 2 6 3 90 90 30 60 30 25 25 25 25 25 115 115 55 85 55 Keterangan: FTG = Fatigon FTGS = Fatigon Spirit Job 1-3 = Produk Fatigon Job 4-5 = Produk Fatigon Spirit

Algoritma Campbell, Dudek and Smith (CDS)

Algoritma Campbell, Dudek and Smith merupakan metode heuristik yang memperhatikan makespan yang minimum. Algoritma ini menggunakan aturan Johnson dan mengembangkan kelanjutannya untuk mendapatkan pengurutan penjadwalan pekerjaan yang paling optimal untuk jenis flow shop. Langkah pertama dari algoritma CDS adalah menyusun matriks job dan mesin, seperti berikut:

Tabel 5.14 Matriks Waktu Total Proses Pembuatan Produk Fatigon dan Fatigon Spirit untuk 6 Tahap Urutan Proses Mesin Secara Serial

Waktu Total Proses Job (menit) Nama Mesin Pengkodean

1 2 3 4 5

Turbo Mixer M1 105 105 45 105 60

Yen Chen Mixer M2 70 70 30 130 70

Cone Will M3 105 105 45 105 60

FBD Yenchen M4 430 430 150 280 145

Frewitt M5 210 210 90 300 165

Spafil Mixer M6 115 115 55 85 55

Keterangan : Pengkodean Mesin digunakan untuk keperluan perhitungan algoritma.

Langkah berikutnya adalah menentukan jumlah urutan proses penjadwalan yang akan dibandingkan, yaitu:

Jumlah urutan proses penjadwalan = jumlah mesin – 1 = 6 -1

= 5.

Jadi, proses penjadwalan CDS dapat dilakukan sebanyak 5 kali dengan memilih salah satu alternatif terbaik dari hasil ke-5 proses penjadwalan CDS yang dilakukan.

Tahap 1 (k = 1) M-1 =

∑

= k j ij t 1 M-2 =∑

− + = m k m j ij t 1 M-1 = M1 M-2 = M6Berikut adalah tabel waktu proses penjadwalan CDS Stage 1

Tabel 5.15 Waktu Proses Penjadwalan CDS Stage 1 Waktu Proses Job (menit) Mesin

1 2 3 4 5

M-1 105 105 45 105 60

M-2 115 115 55 85 55

Pengurutan kemudian dilakukan dengan algoritma Johnson di mana pekerjaan yang memiliki waktu proses minimal pada mesin pertama (M-1) ditempatkan paling awal yang mungkin dalam urutan, sedangkan jika terletak pada mesin kedua (M-2), tempatkan pekerjaan-pekerjaan tersebut paling akhir yang mungkin dalam urutan. Hasil pengurutan mendapatkan 2 urutan yang memungkinkan, yaitu urutan 3-1-2-4-5 dan 3-2-1-4-5. Namun job 1 dan job 2 memiliki waktu proses yang sama baik di mesin 1 maupun mesin 2, sehingga urutan job 1-2 atau job 2-1 tidak akan mempengaruhi waktu makespan, maka ditentukan satu urutan saja dari dua urutan tersebut, yaitu urutan 3-1-2-4-5.

Tabel 5.16 Hasil Perhitungan Pengurutan Jadwal Stage 1 Waktu Proses Job (menit)

Mesin 3 1 2 4 5 M1 45 105 105 105 60 M2 30 70 70 130 70 M3 45 105 105 105 60 M4 150 430 430 280 145 M5 90 210 210 300 165 M6 55 115 115 85 55

Berikut adalah perhitungan make-span dan total flow time penjadwalan.

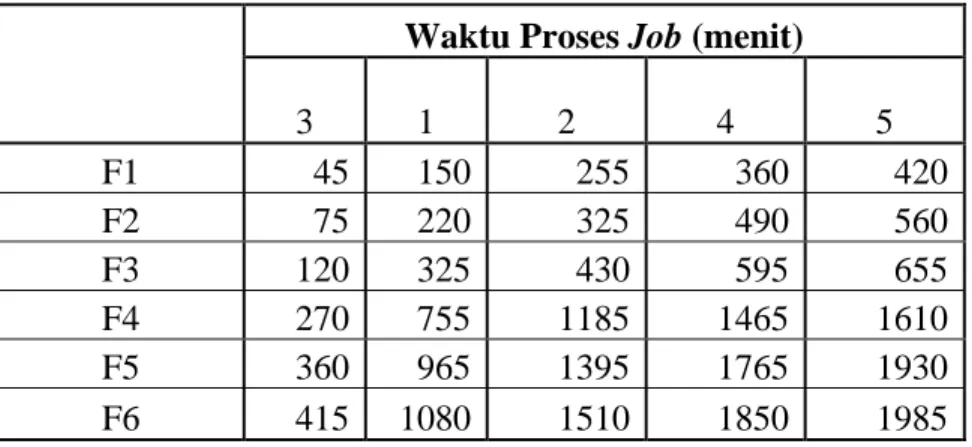

Tabel 5.17 Hasil Perhitungan Make-span dan Total Flow Time Penjadwalan Stage 1 Waktu Proses Job (menit)

3 1 2 4 5 F1 45 150 255 360 420 F2 75 220 325 490 560 F3 120 325 430 595 655 F4 270 755 1185 1465 1610 F5 360 965 1395 1765 1930 F6 415 1080 1510 1850 1985

Keterangan: F adalah waktu selesainya proses job dikerjakan dengan mesin Maka, kesimpulannya adalah:

Urutan penjadwalan = job 3 – job 1 – job 2 – job 4 – job 5 Make-span = 1985 menit

Total flow time = (415 + 1080 + 1510 + 1850 + 1985)menit = 6840 menit

Tahap 2 (k = 2) M-1 =

∑

= k j ij t 1 M-2 =∑

− + = m k m j ij t 1 M-1 = M1 + M2 M-2 = M5 + M6Berikut adalah tabel waktu proses penjadwalan CDS Stage 2

Tabel 5.18 Waktu Proses Penjadwalan CDS Stage 2 Waktu Proses Job (menit) Mesin

1 2 3 4 5

M-1 175 175 75 235 130

M-2 325 325 145 385 220

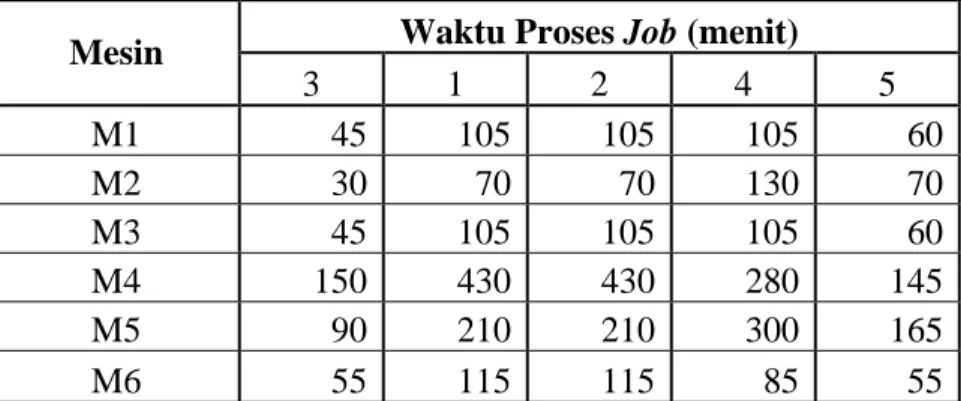

Berikut adalah tabel hasil perhitungan pengurutan jadwal Stage 2 berdasarkan algoritma Johnson.

Tabel 5.19 Hasil Perhitungan Pengurutan Jadwal Stage 2 Waktu Proses Job (menit) Mesin 3 5 1 2 4 M1 45 60 105 105 105 M2 30 70 70 70 130 M3 45 60 105 105 105 M4 150 145 430 430 280 M5 90 165 210 210 300 M6 55 55 115 115 85

Berikut adalah perhitungan make-span dan total flow time penjadwalan.

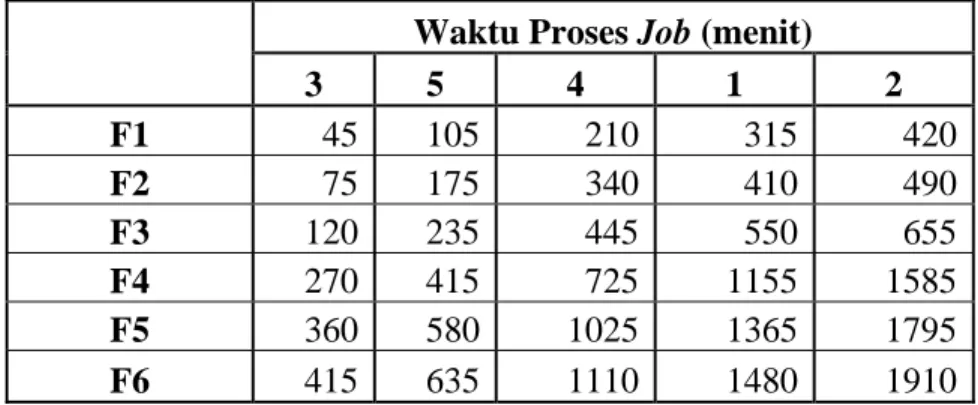

Tabel 5.20 Hasil Perhitungan Make-span dan Total Flow Time Penjadwalan Stage 2 Waktu Proses Job (menit)

3 5 1 2 4 F1 45 105 210 315 420 F2 75 175 280 385 550 F3 120 235 385 490 655 F4 270 415 845 1275 1555 F5 360 580 1055 1485 1855 F6 415 635 1170 1600 1940

Maka, kesimpulannya adalah:

Urutan penjadwalan = job 3 – job 5 – job 1 – job 2 – job 4 Make-span = 1940 menit

Total flow time = (415 + 635 + 1170 + 1600 + 1940) menit

= 5760 menit Tahap 3 (k = 3) M-1 =

∑

= k j ij t 1 M-2 =∑

− + = m k m j ij t 1 M-1 = M1 + M2 +M3 M-2 = M4 + M5 + M6 Berikut adalah tabel waktu proses penjadwalan CDS Stage 3Tabel 5.21 Waktu Proses Penjadwalan CDS Stage 3 Waktu Proses Job (menit) Mesin

1 2 3 4 5

M-1 280 280 120 340 190

M-2 755 755 295 665 365

Berikut adalah tabel hasil perhitungan pengurutan jadwal Stage 3 berdasarkan algoritma Johnson.

Tabel 5.22 Hasil Perhitungan Pengurutan Jadwal Stage 3 Waktu Proses Job (menit)

Mesin 3 5 1 2 4 M1 45 60 105 105 105 M2 30 70 70 70 130 M3 45 60 105 105 105 M4 150 145 430 430 280 M5 90 165 210 210 300 M6 55 55 115 115 85

Berikut adalah perhitungan make-span dan total flow time penjadwalan.

Tabel 5.23 Hasil Perhitungan Make-span dan Total Flow Time Penjadwalan Stage 3 Waktu Proses Job (menit)

3 5 1 2 4 F1 45 105 210 315 420 F2 75 175 280 385 550 F3 120 235 385 490 655 F4 270 415 845 1275 1555 F5 360 580 1055 1485 1855 F6 415 635 1170 1600 1940

Keterangan: F adalah waktu selesainya proses job dikerjakan dengan mesin Maka, kesimpulannya adalah:

Urutan penjadwalan = job 3 – job 5 – job 1 – job 2 – job 4 Make-span = 1940 menit

Total flow time = (415 + 635 + 1170 + 1600 + 1940) menit

= 5760 menit Tahap 4 (k = 4) M-1 =

∑

= k j ij t 1 M-2 =∑

− + = m k m j ij t 1 M-1 = M1 + M2 + M3 + M4 M-2 = M3 + M4 + M5 + M6Berikut adalah tabel waktu proses penjadwalan CDS Stage 4

Tabel 5.24 Waktu Proses Penjadwalan CDS Stage 4 Waktu Proses Job (menit) Mesin

1 2 3 4 5

M-1 710 710 270 620 335

Berikut adalah tabel hasil perhitungan pengurutan jadwal Stage 4 berdasarkan algoritma Johnson.

Tabel 5.25 Hasil Perhitungan Pengurutan Jadwal Stage 4 Waktu Proses Job (menit) Mesin 3 5 4 1 2 M1 45 60 105 105 105 M2 30 70 130 70 70 M3 45 60 105 105 105 M4 150 145 280 430 430 M5 90 165 300 210 210 M6 55 55 85 115 115

Berikut adalah perhitungan make-span dan total flow time penjadwalan.

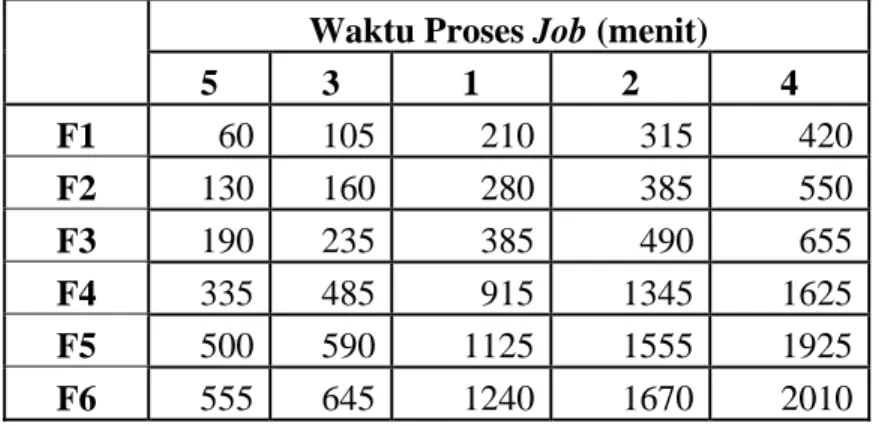

Tabel 5.26 Hasil Perhitungan Make-span dan Total Flow Time Penjadwalan Stage 4 Waktu Proses Job (menit)

3 5 4 1 2 F1 45 105 210 315 420 F2 75 175 340 410 490 F3 120 235 445 550 655 F4 270 415 725 1155 1585 F5 360 580 1025 1365 1795 F6 415 635 1110 1480 1910

Keterangan: F adalah waktu selesainya proses job dikerjakan dengan mesin Maka, kesimpulannya adalah:

Urutan penjadwalan = job 3 – job 5 – job 4 – job 1 – job 2 Make-span = 1910 menit

Total flow time = (415 + 635 + 1110 + 1480 + 1910) menit

Tahap 5 (k = 5) M-1 =

∑

= k j ij t 1 M-2 =∑

− + = m k m j ij t 1 M-1 = M1 + M2 + M3 + M4 +M5 M-2 = M2 + M3 + M4 + M5 + M6Berikut adalah tabel waktu proses penjadwalan CDS Stage 5

Tabel 5.27 Waktu Proses Penjadwalan CDS Stage 5 Waktu Proses Job (menit) Mesin

1 2 3 4 5

M-1 920 920 360 920 500

M-2 930 930 370 900 495

Berikut adalah tabel hasil perhitungan pengurutan jadwal Stage 5 berdasarkan algoritma Johnson.

Tabel 5.28 Hasil Perhitungan Pengurutan Jadwal Stage 5 Waktu Proses Job (menit) Mesin 3 1 2 4 5 M1 45 105 105 105 60 M2 30 70 70 130 70 M3 45 105 105 105 60 M4 150 430 430 280 145 M5 90 210 210 300 165 M6 55 115 115 85 55

Tabel 5.29 Hasil Perhitungan Make-span dan Total Flow Time Penjadwalan Stage 5 Waktu Proses Job (menit)

3 1 2 4 5 F1 45 150 255 360 420 F2 75 220 325 490 560 F3 120 325 430 595 655 F4 270 755 1185 1465 1610 F5 360 965 1395 1765 1930 F6 415 1080 1510 1850 1985

Keterangan: F adalah waktu selesainya proses job dikerjakan dengan mesin Maka, kesimpulannya adalah:

Urutan penjadwalan = job 3 – job 1 – job 2 – job 4 – job 5 Make-span = 1985 menit

Total flow time = (415 + 1080 + 1510 + 1850 + 1985) menit

= 6840 menit

Berikut perbandingan tahap hasil perhitungan menurut metode Campbell, Dudek and Smith (CDS).

Tabel 5.30 Perbandingan Makespan dan Total Flow Time Kelima Tahap CDS

Tahap Urutan Pekerjaan Makespan (menit)

Total Flow Time (menit)

1 Job 3 - Job 1 - Job 2 - Job 4 – Job 5 1985 6840 2 Job 3 - Job 5 - Job 1 - Job 2 – Job 4 1940 5760 3 Job 3 - Job 5 - Job 1 - Job 2 – Job 4 1940 5760 4 Job 3 - Job 5 - Job 4 - Job 1 – Job 2 1910 5550 5 Job 3 - Job 1 - Job 2 - Job 4 – Job 5 1985 6840

Dari tabel perbandingan tahap hasil perhitungan metode Campbell, Dudek and Smith (CDS) diperoleh bahwa tahap keempat menghasilkan urutan pekerjaan (job) yang

memiliki makespan yang paling pendek. Dengan demikian, diperoleh kesimpulan bahwa urutan pekerjaan yang akan diproses terlebih dahulu adalah job 3 (Fatigon dengan 2 batch), job 5 (Fatigon Spirit dengan 3 batch), job 4 (Fatigon Spirit dengan 6 batch), job 1 (Fatigon dengan 6 batch), job 2 (Fatigon dengan 6 batch).

Algoritma ASLAN’S Frequency

Algoritma ASLAN’S Frequency merupakan algoritma yang bertujuan untuk meminimasikan makespan. Algoritma ini menggunakan pembobotan pada job berpasangan dengan membandingkan hasil kombinasi job berpasangan tersebut dan mempertimbangkan nilai frekuensi tiap-tiap job untuk mendapatkan urutan-urutan job yang memiliki makespan terpendek.

Adapun langkah pertama yang dilakukan oleh algoritma ini adalah menyusun matriks job dan mesin. Untuk susunan matriks job dan mesin telah dilakukan pada tabel 5.14.

Selanjutnya, setiap job dikombinasikan secara berpasangan yang menghasilkan n(n-1) pasangan job dimana n adalah jumlah job yang ada. Berdasarkan tabel 5.14, terdapat 5 job, sehingga kombinasi pasangan job yang dihasilkan adalah sebanyak 5(5-1) = 20 pasangan job, antara lain:

Tabel 5.31 Hasil Kombinasi Pasangan Job I J 1 2 1 3 1 4 1 5 2 3 2 4 2 5 3 4 3 5 4 5 2 1 3 1 4 1 5 1 3 2 4 2 5 2 4 3 5 3 5 4

di mana i adalah job yang lebih dulu dikerjakan dari job pasangannya (j)

Tiap pasangan job saling dibandingkan menurut total waktu penyelesaiannya masing-masing, yaitu total waktu penyelesaian pasangan (i,j) dibandingkan dengan total waktu penyelesaiannya pasangan (j,i). Untuk tiap perbandingan, pasangan yang memiliki total waktu penyelesaian pekerjaan yang terpendek akan diberikan nilai 1 pada job pendahulunya, sedangkan job yang lain akan diberikan nilai 0.

Berikut adalah total waktu penyelesaian untuk pasangan tiap job dan perbandingan antar pasangan job berdasarkan total waktu penyelesaiannya, dimana nilai akhir sudut kiri bawah yang bertanda tebal adalah total waktu penyelesaiannya tiap pasangan job..

Tabel 5.32 Perbandingan Makespan pasangan job (1,2) dan (2,1). Makespan Pasangan Job (menit)

1 2 2 1 F1 105 210 105 210 F2 175 280 175 280 F3 280 385 280 385 F4 710 1140 710 1140 F5 920 1350 920 1350 F6 1035 1465 1035 1465

Tabel 5.33 Perbandingan Makespan pasangan job (1,3) dan (3,1). Makespan Pasangan Job (menit)

1 3 3 1 F1 105 150 45 150 F2 175 205 75 220 F3 280 325 120 325 F4 710 860 270 755 F5 920 1010 360 965 F6 1035 1090 415 1080

Tabel 5.34 Perbandingan Makespan pasangan job (1,4) dan (4,1). Makespan Pasangan Job (menit)

1 4 4 1 F1 105 210 105 210 F2 175 340 235 305 F3 280 445 340 445 F4 710 990 620 1050 F5 920 1290 920 1260 F6 1035 1375 1005 1375

Tabel 5.35 Perbandingan Makespan pasangan job (1,5) dan (5,1). Makespan Pasangan Job (menit)

1 5 5 1 F1 105 165 60 165 F2 175 245 130 235 F3 280 340 190 340 F4 710 855 335 770 F5 920 1085 500 980 F6 1035 1140 555 1095

Tabel 5.36 Perbandingan Makespan pasangan job (2,3) dan (3,2). Makespan Pasangan Job (menit)

2 3 3 2 F1 105 150 45 150 F2 175 205 75 220 F3 280 325 120 325 F4 710 860 270 755 F5 920 1010 360 965 F6 1035 1090 415 1080

Tabel 5.37 Perbandingan Makespan pasangan job (2,4) dan (4,2). Makespan Pasangan Job (menit)

2 4 4 2 F1 105 210 105 210 F2 175 340 235 305 F3 280 445 340 445 F4 710 990 620 1050 F5 920 1290 920 1260 F6 1035 1375 1005 1375

Tabel 5.38 Perbandingan Makespan pasangan job (2,5) dan (5,2). Makespan Pasangan Job (menit)

2 5 5 2 F1 105 165 60 165 F2 175 245 130 235 F3 280 340 190 340 F4 710 855 335 770 F5 920 1085 500 980 F6 1035 1140 555 1095

Tabel 5.39 Perbandingan Makespan pasangan job (3,4) dan (4,3). Makespan Pasangan Job (menit)

3 4 4 3 F1 45 150 105 150 F2 75 280 235 265 F3 120 385 340 385 F4 270 665 620 770 F5 360 965 920 1010 F6 415 1050 1005 1065

Tabel 5.40 Perbandingan Makespan pasangan job (3,5) dan (5,3). Makespan Pasangan Job (menit)

3 5 5 3 F1 45 105 60 105 F2 75 175 130 160 F3 120 235 190 235 F4 270 415 335 485 F5 360 580 500 590 F6 415 635 555 645

Tabel 5.41 Perbandingan Makespan pasangan job (4,5) dan (5,4). Makespan Pasangan Job (menit)

4 5 5 4 F1 105 165 60 165 F2 235 305 130 295 F3 340 400 190 400 F4 620 765 335 680 F5 920 1085 500 980 F6 1005 1140 555 1065

Berikut tabel ringkasan perbandingan total waktu penyelesaian antar kombinasi job. Tabel 5.42 Ringkasan Perbandingan Makespan antar Kombinasi Job

Makespan Makespan Kombinasi

(menit) Kombinasi (menit) 1 2 1465 2 1 1465 1 3 1090 3 1 1080 1 4 1375 4 1 1375 1 5 1140 5 1 1095 2 3 1090 3 2 1080 2 4 1375 4 2 1375 2 5 1140 5 2 1095 3 4 1050 4 3 1065 3 5 635 5 3 645 4 5 1140 5 4 1065

Dengan perbandingan-perbandingan antar pasangan job berdasarkan tabel 5.43, maka nilai-nilai frekuensi dapat diberikan untuk job. Untuk pasangan job yang memiliki perbandingan waktu makespan terkecil, akan diberikan nilai 1 pada job ke-i, dan job lain yang diperbandingkan, akan diberikan nilai 0. Bila kedua pasangan job yang diperbandingkan memiliki waktu makespan yang sama, maka kedua pasangan job akan dibandingkan menurut waktu penundaan (delayed time) mesin, pasangan job yang

memiliki waktu penundaan mesin terkecil diberikan nilai 1 untuk job i-nya. Terdapat 3 pasangan job yang memiliki waktu makespan yang sama, yaitu pasangan job (1,2) (2,1), (1,4) (4,1) dan (2,4) (4,2). Dengan demikian, maka ketiga pasangan job akan diperbandingkan waktu penundaan mesin.

Tabel 5.43 Waktu Penundaan Mesin untuk pasangan job (1,2) dan (2,1) Makespan(menit) Delayed Makespan(menit) Delayed 1 2 Time 2 1 Time F1 105 210 0 105 210 0 F2 175 280 35 175 280 35 F3 280 385 0 280 385 0 F4 710 1140 0 710 1140 0 F5 920 1350 220 920 1350 220 F6 1035 1465 315 1035 1465 315

Total delayed time 535 Total delayed time 535

Oleh karena pasangan job (1,2) dan (2,1) memiliki delayed time yang sama, maka kedua job akan diberikan nilai 1.

Tabel 5.44 Waktu Penundaan Mesin untuk pasangan job (1,4) dan (4,1) Makespan(menit) Delayed Makespan(menit) Delayed 1 4 Time 4 1 Time F1 105 210 0 105 210 0 F2 175 340 35 235 305 0 F3 280 445 60 340 445 0 F4 710 990 0 620 1050 0 F5 920 1290 70 920 1260 130 F6 1035 1375 255 1035 1375 225

Total delayed time 420 Total delayed time 355

Oleh karena pasangan job (4,1) memiliki delayed time yang lebih kecil, maka nilai 1 akan diberikan ke job-4, sedangkan job 1 mendapatkan nilai 0.

Tabel 5.45 Waktu Penundaan Mesin untuk pasangan job (2,4) dan (4,2) Makespan(menit) Delayed Makespan(menit) Delayed 2 4 Time 4 2 Time F1 105 210 0 105 210 0 F2 175 340 35 235 305 0 F3 280 445 60 340 445 0 F4 710 990 0 620 1050 0 F5 920 1290 70 920 1260 130 F6 1035 1375 255 1035 1375 225

Total delayed time 420 Total delayed time 355

Oleh karena pasangan job (4,2) memiliki delayed time yang lebih kecil, maka nilai 1 akan diberikan ke job-4, sedangkan job 2 mendapatkan nilai 0.

Berikut adalah nilai-nilai frekuensi untuk masing-masing job untuk setiap perbandingan. Tabel 5.46 Nilai Frekuensi Masing-Masing Job berdasarkan ASLAN’S Frequency

Job Perbandingan 1 2 3 4 5 (1,2) (2,1) 1 1 (1,3) (3,1) 0 1 (1,4) (1,4) 0 1 (1,5) (1,5) 0 1 (2,3) (3,2) 0 1 (2,4) (4,2) 0 1 (2,5) (5,2) 0 1 (3,4) (4,3) 1 0 (3,5) (5,3) 1 0 (4,5) (5,4) 0 1 Total 1 1 4 2 3

Berdasarkan tabel 5.46, maka:

Frekuensi untuk job 1 : 1 Frekuensi untuk job 4 : 2 Frekuensi untuk job 2 : 1 Frekuensi untuk job 5 : 3 Frekuensi untuk job 3 : 4

Nilai-nilai frekuensi semua job diurutkan dari yang terbesar hingga terkecil, maka diperoleh beberapa urutan yang memungkinkan, yaitu: 3-5-4-1-2 atau 3-5-4-2-1. Oleh karena job 2 dan job 1 seidentik, yaitu keduanya merupakan produk Fatigon sebanyak 6 batch, maka keduanya tidak memberikan pengaruh yang signifikan bila ditukar urutannya. Dengan demikian urutan yang digunakan adalah urutan job 3-5-4-1-2.

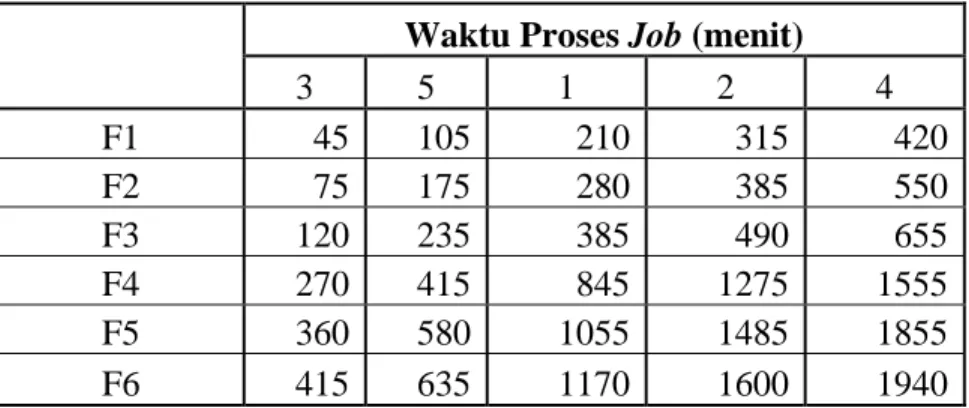

Berikut hasil perhitunangan make-span dan total Flow Time untuk urutan terpilih. Tabel 5.47 Hasil Perhitungan Make-span dan Total Flow Time urutan job 3-5-4-1-2

Waktu Proses Job (menit) 3 5 4 1 2 F1 45 105 210 315 420 F2 75 175 340 410 490 F3 120 235 445 550 655 F4 270 415 725 1155 1585 F5 360 580 1025 1365 1795 F6 415 635 1110 1480 1910

Keterangan: F adalah waktu selesainya proses job dikerjakan dengan mesin Make-span = 1910 menit

Total flow time = (415 + 635 + 1110 + 1480 + 1910) menit

= 5550 menit

Algoritma ASLAN’S Point

Algoritma ASLAN’S Point merupakan algoritma yang bertujuan sama dengan algoritma ASLAN’S Frequency, yaitu untuk meminimasikan makespan. Algoritma ini memiliki langkah-langkah pengerjaan yang sama dengan ASLAN’S Frequency. Yang menjadi perbedaan antara kedua algoritma adalah cara pemberian nilai frekuensi untuk tiap job yang diperbandingkan. Oleh karena itu, maka pembahasan algoritma berikut dihubungkan langsung pada tabel 5.42, yaitu ringkasan perbandingan total waktu

penyelesaian antar kombinasi job. Dari makespan yang dihasilkan oleh tiap pasangan job hasil kombinasi, maka diperoleh selisih berikut.

Tabel 5.48 Ringkasan Perbandingan Makespan antar Kombinasi Job Makespan Makespan Kombinasi

(menit) Kombinasi (menit) Selisih

1 2 1465 2 1 1465 0 1 3 1090 3 1 1080 10 1 4 1375 4 1 1375 0 1 5 1140 5 1 1095 45 2 3 1090 3 2 1080 10 2 4 1375 4 2 1375 0 2 5 1140 5 2 1095 45 3 4 1050 4 3 1065 15 3 5 635 5 3 645 10 4 5 1140 5 4 1065 75

Untuk pasangan job yang memiliki perbandingan waktu makespan terkecil, akan diberikan nilai positif selisih pada job ke-i, dan job lain yang diperbandingkan, akan diberikan nilai negatif dari nilai selisihnya.

Berikut tabel nilai-nilai frekuensi masing-masing job untuk tiap perbandingan. Tabel 5.49 Nilai Frekuensi Masing-Masing Job berdasarkan ASLAN’S Point

Job Perbandingan 1 2 3 4 5 (1,2) (2,1) 0 0 (1,3) (3,1) -10 +10 (1,4) (1,4) 0 0 (1,5) (1,5) -45 +45 (2,3) (3,2) -10 +10 (2,4) (4,2) 0 0 (2,5) (5,2) -45 +45 (3,4) (4,3) +15 -15 (3,5) (5,3) +10 -10 (4,5) (5,4) -75 +75 Total -55 -55 45 -90 155

Berdasarkan tabel 5.49, maka:

Frekuensi untuk job 1 : -55 Frekuensi untuk job 4 : -90 Frekuensi untuk job 2 : -55 Frekuensi untuk job 5 : 155 Frekuensi untuk job 3 : 45

Nilai-nilai frekuensi semua job diurutkan dari yang terbesar hingga terkecil, maka diperoleh beberapa urutan yang memungkinkan, yaitu: Job 5 – Job 3 - Job 1 - Job 2 - Job 4 dan Job 5 – Job 3 - Job 2 - Job 1 - Job 4. Oleh karena job 1 dan job 2 adalah produk yang sama dengan batch yang sama, maka kedua urutan job tidak memiliki perbedaan makespan, maka berikut hanya dihitung makespan dan total flow time urutan job 5-3-1-2-4.

Tabel 5.50 Perhitungan Make-span dan Total Flow Time Urutan Job 5-3-1-2-4 Waktu Proses Job (menit)

5 3 1 2 4 F1 60 105 210 315 420 F2 130 160 280 385 550 F3 190 235 385 490 655 F4 335 485 915 1345 1625 F5 500 590 1125 1555 1925 F6 555 645 1240 1670 2010

Keterangan: F adalah waktu selesainya proses job dikerjakan dengan mesin Make-span = 2010 menit

Total flow time = (555 + 645 + 1240 + 1670 + 2010) menit = 6120 menit

Perbandingan Algoritma

Berdasarkan hasil perhitungan ketiga algoritma, yaitu CDS, ASLAN’S Frequency dan ASLAN’S Point, masing-masing menghasilkan urutan dengan makespan yang paling minimum menurut konsepnya. Ketiga hasil urutan job tersebut akan diperbandingkan kembali dengan tujuan untuk mendapatkan urutan job yang memiliki makespan paling minimum. Berikut perbandingan urutan job hasil ketiga algoritma tersebut.

Tabel 5.51 Perbandingan Algoritma

Algoritma Urutan Job Makespan (menit) Campbell, Dudek, and Smith Job 3 – Job 5 - Job 4 - Job 1 – Job 2 1910 ASLAN'S Frequency Job 3 – Job 5 - Job 4 - Job 1 – Job 2 1910 ASLAN'S Point Job 5 – Job 3 – Job 1 - Job 2 - Job 4 2010

Dari ketiga algoritma di atas, maka disimpulkan bahwa urutan job 3-5-4-1-2 menghasilkan makespan terpendek, yaitu 1910 menit. Dengan demikian urutan job tersebut akan digunakan dalam penjadwalan produksi.

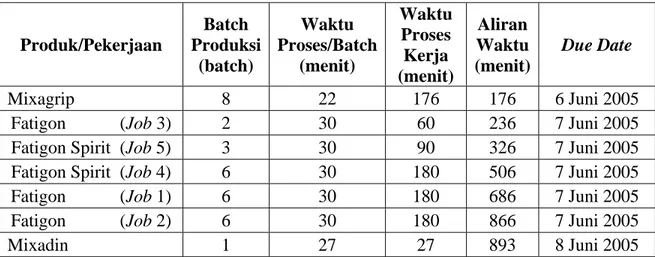

Secara keseluruhan aturan prioritas untuk mengurutkan pelaksanaan pekerjaan berdasarkan metode Earliest Due Date untuk proses tahap pertama pada masing-masing produk dapat dilakukan pada tabel berikut berdasarkan pengembangan tabel 5.11. Adapun waktu proses/batch tiap produk telah ditambahkan dengan waktu antar-operasi. Berikut tabel urutan pelaksanaan pekerjaan berdasarkan metode Earliest Due Date.

Tabel 5.52 Urutan Pelaksanaan Pekerjaan berdasarkan Earliest Due Date Produk/Pekerjaan Batch Produksi (batch) Waktu Proses/Batch (menit) Waktu Proses Kerja (menit) Aliran Waktu (menit) Due Date Mixagrip 8 22 176 176 6 Juni 2005

Fatigon (Job 3) 2 30 60 236 7 Juni 2005 Fatigon Spirit (Job 5) 3 30 90 326 7 Juni 2005 Fatigon Spirit (Job 4) 6 30 180 506 7 Juni 2005 Fatigon (Job 1) 6 30 180 686 7 Juni 2005 Fatigon (Job 2) 6 30 180 866 7 Juni 2005

Mixadin 1 27 27 893 8 Juni 2005

Aturan Earliest Due Date ini menghasilkan keefektifan ukuran-ukuran berikut ini:

a. Waktu Penyelesaian rata-rata = ( ) ker jaan menit Pe Jumlah waktu aliran total Jumlah = ( ) 7 893 866 686 506 326 236 176 menit + + + + + + = ( ) 7 3689 menit = 527 menit b. Utilisasi/Penggunaan = waktu aliran total Jumlah Kerja oses Waktu Total Pr = 3689 27 180 180 180 90 60 176+ + + + + + = 3689 893 = 0,2421 = 24,21 %

c. Rata-rata jumlah pekerjaan dalam sistem = Kerja oses Waktu Total waktu aliran Total Jumlah Pr = 893 3689 = 4,13 pekerjaan.

Keefektifan ukuran-ukuran di atas digunakan untuk menilai kinerja setiap mesin Turbo Mixer dari dua buah Turbo Mixer yang berjalan secara paralel.

5.2.3 Penjadwalan Produksi untuk PO 30 Mei 2005.

Perhitungan waktu proses produksi tiap produk dan penjadwalan produksi berikut ini akan dilakukan secara manual terhadap produk Mixagrip, Fatigon, Fatigon Spirit, dan Mixadin. Oleh karena waktu antar-operasi juga berpengaruh terhadap ketepatan waktu penjadwalan penggunaan mesin, maka waktu antar-operasi perlu diperhitungkan ke dalam waktu proses untuk tiap aktivitas dalam mesin.

Penjadwalan untuk semua produk dimulai pada awal jam kerja, yaitu pukul 7.30 WIB sesuai dengan prosedur jam kerja PT. Dankos Laboratories Tbk. dan umumnya dilakukan sehari setelah PO diterima, hal ini disebabkan karena Manajer Produksi I membutuhkan waktu untuk membuat Rencana Kerja Harian Produksi I.

Penjadwalan Produksi Mixagrip

Berikut adalah data perhitungan total waktu keseluruhan proses untuk produk Mixagrip setelah dijumlahkan dengan waktu antar-operasi.

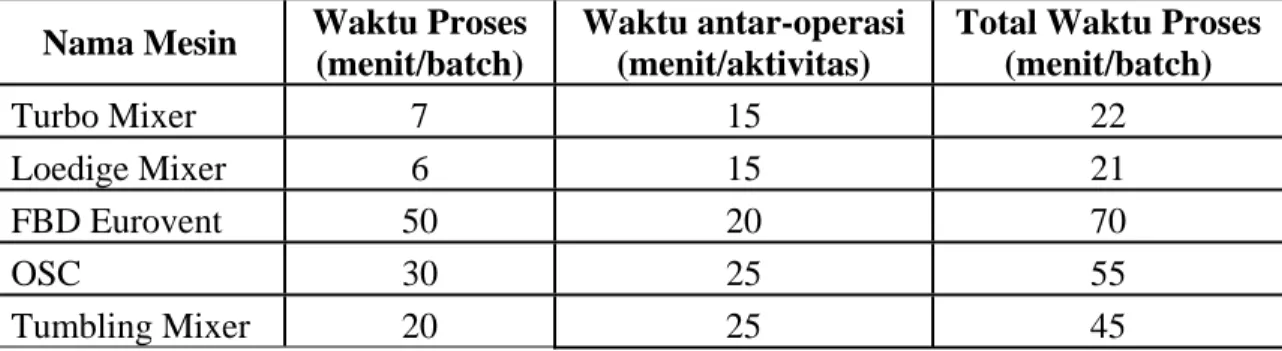

Tabel 5.53 Total Waktu Proses Tiap Mesin untuk Produk Mixagrip

Nama Mesin Waktu Proses (menit/batch)

Waktu antar-operasi (menit/aktivitas)

Total Waktu Proses (menit/batch) Turbo Mixer 7 15 22 Loedige Mixer 6 15 21 FBD Eurovent 50 20 70 OSC 30 25 55 Tumbling Mixer 20 25 45

Sedangkan Total waktu proses mesin pencetakan Tablet Mixagrip adalah seperti berikut: Tabel 5.54 Waktu Proses dan Waktu Antar-Operasi Mesin Pencetakan Produk Mixagrip

Nama Mesin Waktu Proses (menit/kapasitas maksimum) Waktu antar-operasi (menit/aktivitas) BB4 (pertama) 480 25 BB4 (kedua) 480 25 Rimek 480 25

Pengertian dari menit/kapasitas maksimum dari tabel di atas adalah waktu proses kerja untuk kapasitas maksimum dari mesin yang ada.

Proses pembuatan campuran (Binder) dilakukan secara terpisah di kedua mesin turbo mixer, karena kedua kedua mesin tersebut mengolah bahan baku yang berbeda, namun kedua mesin tersebut berjalan secara paralel, sehingga waktu mulai dan waktu selesai proses bahan di kedua mesin adalah sama. Kemudian hasil proses dari kedua mesin turbo mixer ini akan digabungkan untuk diproses pada tahap-tahap proses berikutnya. Berikut adalah tabel perhitungan penjadwalan produksi produk Mixagrip untuk keseluruhan batch yang direncanakan, yaitu 8 batch.

Tabel 5.55 Penjadwalan Produksi Produk Mixagrip untuk Mesin Turbo Mixer Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Batch ke-

1 2 3 4 Nama

Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 Turbo

Mixer 1 7:30 7:52 7:52 8:14 8:14 8:36 8:36 8:58 Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Batch ke-

5 6 7 8 Nama

Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 Turbo

Mixer 1 8:58 9:20 9:20 9:42 9:42 10:04 10:04 10:26

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Batch ke-

1 2 3 4 Nama

Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 Turbo

Mixer 2 7:30 7:52 7:52 8:14 8:14 8:36 8:36 8:58

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Batch ke-

5 6 7 8 Nama

Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 Turbo

Mixer 2 8:58 9:20 9:20 9:42 9:42 10:04 10:04 10:26

Tabel 5.56 Penjadwalan Produksi Produk Mixagrip untuk Mesin Loedige Mixer Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Batch ke-

1 2 3 4

Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 Loedige

Tabel 5.56 Penjadwalan Produksi Produk Mixagrip untuk Mesin Loedige Mixer (lanjutan) Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Batch ke-

5 6 7 8 Nama

Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 Loedige

Mixer 9:20 9:41 9:42 10:03 10:04 10:25 10:26 10:47

Tabel 5.57 Penjadwalan Produksi Produk Mixagrip untuk Mesin FBD Eurovent Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Batch ke-

1 2 3 4 Nama

Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 FBD

Eurovent 8:13 9:23 9:23 10:33 10:33 11:43 11:43 12:53 Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Batch ke-

5 6 7 8 Nama

Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 FBD

Eurovent 12:53 14:03 14:03 15:13 15:13 16:23 16:23 17:33 Tabel 5.58 Penjadwalan Produksi Produk Mixagrip untuk Mesin OSC

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Batch ke-

1 2 3 4 Nama

Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 OSC

9:23 10:18 10:33 11:28 11:43 12:38 12:53 13:48 Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Batch ke-

5 6 7 8 Nama

Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 OSC

14:03 14:58 15:13 16:08 16:23 17:18 17:33 18:28

Tabel 5.59 Penjadwalan Produksi Produk Mixagrip untuk Mesin Tumbling Mixer

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Batch ke-

1 2 3 4

Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai

31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05

Tumbling Mixer

10:18 11:03 11:28 12:13 12:38 13:23 13:48 14:33

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Batch ke-

5 6 7 8

Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai

31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05

Tumbling Mixer

Tabel 5.60 Penjadwalan Produksi Produk Mixagrip untuk Mesin BB4 dan Rimek.

Tanggal dan Waktu Operasi dimulai dan diselesaikan

31/05/05 01/06/05 02/06/2005 Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai Rimek 11:03 19:28 19:28 21:30 7:30 15:55 15:55 21:30 7:30 14:44

Berat Input 657 kg 133 kg 657 kg 424 kg 593,34 kg

Jumlah Output 1.000.508 tablet 202.538 kg 1.000.508 tablet 645.686 tablet 903.564 tablet

BB4 (Pertama) 11:03 13:28 13:28 17:52 17:52 21:30 7:30 15:55 15:55 21:30 7:30 14:44

Berat Input 131 kg 262 kg 211 kg 526 kg 339 kg 475,04 kg

Jumlah Output 199.492 tablet 398.985 tablet 321.320 tablet 801.015 516.244 tablet 723.411 tablet

BB4 (Kedua) 12:13 20:38 20:38 21:30 7:30 15:55 15:55 21:30 7:30 14:44

Berat Input 526 kg 29,59 kg 526 kg 339 kg 475,03 kg

Jumlah Output 801.015 tablet 45.061 tablet 801.015 516.244 tablet 723.396 tablet

Total berat

produk 1949,59 kg 2811 kg 1543,41 kg kumulatif total

berat 1949,59 kg 4760,59 kg 6304 kg Total Tablet 2.968.919 tablet 4.280.712 tablet 2.350.371 tablet

Kumulatif

Berat 1 batch untuk bahan hasil proses pencampuran akhir dari Tumbling Mixer adalah 788 kg. Berdasarkan tabel 5.6 bahwa Purchase Order tanggal 30 Mei 2005, produk Mixagrip yang diperlukan adalah sebanyak 8 batch, sehingga total berat produk Mixagrip yang diproduksi adalah sebanyak 8 x 788 kg = 6304 kg.

Dengan tujuan untuk meminimumkan makespan, maka sisa berat bahan hasil yang harus dicetak pada tanggal 2 Juni 2005 sebesar 1573 kg akan dibagikan sama rata untuk dimasukkan ke tiga mesin pencetakan yang memiliki kapasitas masing-masing, yaitu: BB4 (pertama dan kedua) berkapasitas 526 kg dan Rimek berkapasitas 657 kg. Hal ini dilakukan karena dengan pembagian rata pekerjaan (berat bahan) ini ke dalam ketiga mesin, maka makespan ketiga mesin pencetakan akan sama, sehingga total waktu penyelesaian pencetakan produk menjadi cepat.

Sisa berat bahan yang akan dimasukkan ke masing-masing mesin pencetakan adalah:

BB4 (pertama) = x1573kg 484,484kg 657 526 526 526 = + + BB4 (kedua) = x1573kg 484,484kg 657 526 526 526 = + + Rimek = x1573kg 604,032kg 657 526 526 657 = + +

Penjadwalan Produksi Fatigon dan Fatigon Spirit

Berikut adalah data perhitungan total waktu keseluruhan proses untuk produk Fatigon dan Fatigon Spirit.

Tabel 5.61 Total Waktu Proses Tiap Mesin pada Produk Fatigon dan Fatigon Spirit

Waktu Proses Tiap Job Waktu

Antar-operasi Waktu Total Proses (menit) (menit/aktivitas) (menit) Nama Mesin Job 1 Job 2 Job 3 Job 4 Job 5 Job 1 s/d Job 5 Job 1 Job 2 Job 3 Job 4 Job 5 Turbo Mixer 90 90 30 90 45 15 105 105 45 105 60 Yen Chen Mixer 60 60 20 120 60 10 70 70 30 130 70 Cone Will 90 90 30 90 45 15 105 105 45 105 60 FBD Yenchen 420 420 140 270 135 10 430 430 150 280 145 Frewitt 180 180 60 270 135 30 210 210 90 300 165 Spafil Mixer 90 90 30 60 30 25 115 115 55 85 55

Sedangkan waktu proses dan waktu antar-operasi mesin pencetakan dan mesin pelapisan (Coating) untuk produk Fatigon dan Fatigon Spirit adalah sebagai berikut:

Tabel 5.62 Waktu Proses dan waktu Antar-Operasi Mesin Pencetakan dan Mesin Pelapisan (Coating) untuk produk Fatigon dan Fatigon Spirit

Nama Mesin

Waktu Proses Tiap Job (menit/kapasitas maksimum) Waktu Antar-operasi (menit/aktivitas) Jemco 39 480 30 Sejong 37 480 30 Sejong Coating 125 10 Thai Coater 125 10

Pengertian dari menit/kapasitas maksimum dari tabel di atas adalah waktu proses kerja untuk kapasitas maksimum dari mesin yang ada.

Proses pembuatan campuran (Binder) dilakukan secara terpisah di kedua mesin turbo mixer, karena di kedua mesin turbo mixer tersebut dimasukkan bahan baku yang

berbeda, namun kedua mesin tersebut berjalan secara paralel, sehingga waktu mulai dan waktu selesai proses bahan di kedua mesin adalah sama. Kemudian hasil proses dari kedua mesin turbo mixer ini akan digabungkan untuk diproses pada tahap-tahap proses berikutnya.

Berikut adalah tabel perhitungan penjadwalan produksi produk Fatigon dan Fatigon Spirit untuk keseluruhan batch yang direncanakan, yaitu 14 batch untuk produk Fatigon dan 9 batch untuk produk Fatigon Spirit.

Oleh karena produk Fatigon dan Fatigon Spirit dipecahkan menjadi job 1,2,3,4,5. Maka urutan job yang akan dikerjakan secara bergiliran adalah job 3 – job 5 – job 1 – job 4- job 2.

Tabel 5.63 Penjadwalan Produksi Produk Fatigon dan Fatigon Spirit untuk Mesin Turbo Mixer

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Job ke-

3 5 4 1 2 Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai

31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 Turbo Mixer 1 10:26 11:11 11:11 12:11 12:11 13:56 13:56 15:41 15:41 17:26 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 Turbo Mixer 2 10:26 11:11 11:11 12:11 12:11 13:56 13:56 15:41 15:41 17:26

Tabel 5.64 Penjadwalan Produksi Produk Fatigon dan Fatigon Spirit untuk Mesin Yen Chen Mixer

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Job ke-

3 5 4 1 2 Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai

31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05

Yen Chen Mixer

Tabel 5.65 Penjadwalan Produksi Produk Fatigon dan Fatigon Spirit untuk Mesin ConeWill.

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Job ke-

3 5 4 1 2 Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai

31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05

ConeWill

11:41 12:26 13:21 14:21 16:06 17:51 17:51 19:36 19:36 21:21

Tabel 5.66 Penjadwalan Produksi Produk Fatigon dan Fatigon Spirit untuk Mesin FBD Yen Chen.

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Job ke-

3 5 4 (4 batch awal) 4 (2 batch lanjut) 1 Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai

31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 31/05/05 01/06/2005 01/06/2005 01/06/2005 01/06/2005

FBD Yen Chen

12:26 14:56 14:56 17:21 17:51 21:01 7:30 9:10 9:10 16:20

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Job ke- 2 (4 batch awal) 2 (2 batch lanjut)

Nama Mesin

Mulai Selesai Mulai Selesai

01/6/2005 01/6/2005 02/6/2005 02/6/2005

FBD Yen Chen

Tabel 5.67 Penjadwalan Produksi Produk Fatigon dan Fatigon Spirit untuk Mesin Frewitt.

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Job ke-

3 5 4 (4 batch awal) 4 (2 batch lanjut) 1 Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai

31/05/05 31/05/05 31/05/05 31/05/05 01/06/05 01/06/05 01/06/05 01/06/05 01/06/05 01/06/05

Frewitt

14:56 16:26 17:21 20:06 7:30 11:00 11:00 13:00 16:20 19:50

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Job ke- 2 (4 batch awal) 2 (2 batch lanjut)

Nama Mesin

Mulai Selesai Mulai Selesai

02/06/2005 02/06/2005 02/06/2005 02/06/2005

Frewitt

7:30 10:00 10:00 11:30

Tabel 5.68 Penjadwalan Produksi Produk Fatigon dan Fatigon Spirit untuk Mesin Spafil Mixer.

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Job ke-

3 5 4 (4 batch awal) 4 (2 batch lanjut) 1 (5 batch awal) Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai

31/05/05 31/05/05 31/05/05 31/05/05 01/06/05 01/06/05 01/06/05 01/06/05 01/06/05 01/06/05

Spafil Mixer

Tabel 5.68 Penjadwalan Produksi Produk Fatigon dan Fatigon Spirit untuk Mesin Spafil Mixer (lanjutan)

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Job ke- 1(1 batch awal) 2 (4 batch awal) 2 (2 batch lanjut) Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai

02/6/2005 02/6/2005 02/6/2005 02/6/2005 02/6/2005 02/6/2005

Spafil Mixer

7:30 8:10 10:00 11:25 11:30 12:25

Tabel 5.69 Penjadwalan Produksi Produk Fatigon dan Fatigon Spirit untuk Mesin Jemco 39 dan Sejong 37.

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Job ke-

3 5 4 (4 batch awal) 4 (2 batch lanjut) Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai

31/05/05 31/05/05 01/06/05 01/06/05 01/06/05 01/06/05 01/06/05 01/06/05

Jemco 39

17:21 20:08 7:30 11:26 12:05 17:10 17:10 19:58

Berat Input 150 kg 225 kg 300 kg 150 kg

Jumlah Output 200.000 kaplet 300.000 kaplet 400.000 kaplet 200.000 kaplet 31/05/05 31/05/05 01/06/05 01/06/05 01/06/05 01/06/05 01/06/05 01/06/05

Sejong 37

17:21 20:08 7:30 11:26 12:05 17:10 17:10 19:58

Berat Input 150 kg 225 kg 300 kg 150 kg

Jumlah Output 200.000 kaplet 300.000 kaplet 400.000 kaplet 200.000 kaplet

Total berat produk 300 kg 450 kg 900 kg

Tabel 5.69 Penjadwalan Produksi Produk Fatigon dan Fatigon Spirit untuk Mesin Jemco 39 dan Sejong 37 (lanjutan)

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Job ke-

1 (5 batch awal) 1 (1 batch lanjut) 2 2 (lanjut) Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai

02/06/05 02/06/05 02/06/05 02/06/05 02/06/05 02/06/05 03/06/05 03/06/05

Jemco 39

7:30 13:43 13:43 14:52 14:52 21:30 7:30 8:14

Berat Input 375 kg 75 kg 402,5 kg 47,5 kg

Jumlah Output 500.000 kaplet 100.000 kaplet 536.663 kaplet 63.337 kaplet 02/06/05 02/06/05 02/06/05 02/06/05 02/06/05 02/06/05 03/06/05 03/06/05

Sejong 37

7:30 13:43 13:43 14:52 14:52 21:30 7:30 8:14

Berat Input 375 kg 75 kg 402,5 kg 47,5 kg

Jumlah Output 500.000 kaplet 100.000 kaplet 536.663 kaplet 63.337 kaplet

Total berat produk 900 kg 900 kg

Tabel 5.70 Penjadwalan Produksi Produk Fatigon dan Fatigon Spirit untuk Mesin Sejong Coating dan Thai Coater.

Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Job ke-

3 5 4 (4 batch awal) 4 (2 batch lanjut) Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai

31/05/05 31/05/05 01/06/05 01/06/05 01/06/05 01/06/05 01/06/05 01/06/05

Sejong Coating

20:08 21:20 11:26 13:10 17:10 19:25 19:25 20:38

Berat Input 187,5 kg 281,25 kg 375 kg 187,5 kg

Jumlah Output 250.000 kaplet 375.000 kaplet 500.000 kaplet 250.000 kaplet 31/05/05 31/05/05 01/06/05 01/06/05 01/06/05 01/06/05 01/06/05 01/06/05

Thai Coater

20:08 21:20 11:26 13:10 17:10 19:25 19:25 20:38

Berat Input 112,5 kg 168,75 kg 225 kg 112,5 kg

Jumlah Output 150.000 kaplet 225.000 kaplet 300.000 kaplet 150.000 kaplet

Total berat produk 300 kg 450 kg 900 kg

Tabel 5.70 Penjadwalan Produksi Produk Fatigon dan Fatigon Spirit untuk Mesin Sejong Coating dan Thai Coater (lanjutan) Tanggal dan Waktu Operasi dimulai dan diselesaikan untuk Job ke-

1 (5 batch awal) 1 (1 batch lanjut) 2 2 (lanjut) Nama Mesin

Mulai Selesai Mulai Selesai Mulai Selesai Mulai Selesai

02/06/05 02/06/05 02/06/05 02/06/05 03/06/05 03/06/05 03/06/05 03/06/05

Sejong Coating

13:43 15:58 15:58 17:11 8:14 10:29 10:29 11:42

Berat Input 375 kg 187,5 kg 375 kg 187,5 kg

Jumlah Output 500.000 kaplet 250.000 kaplet 500.000 kaplet 250.000 kaplet 02/06/05 02/06/05 02/06/05 02/06/05 03/06/05 03/06/05 03/06/05 03/06/05

Thai Coater

13:43 15:58 15:58 17:11 8:14 10:29 10:29 11:42

Berat Input 225 kg 112,5 kg 225 kg 112,5 kg

Jumlah Output 300.000 kaplet 150.000 kaplet 300.000 kaplet 150.000 kaplet

Total berat produk 900 kg 900 kg