EVALUASI PENERAPAN SISTEM MATERIAL

REQUIREMENT PLANNING (MRP)

DI PT. INDONESIA EPSON INDUSTRY

SKRIPSI

Diajukan untuk memenuhi salah satu syarat menjadi sarjana (S1)

Diajukan Oleh :

ABDUL RAHMAN HIDAYAT

NIM: 11.151.0004

PROGRAM STUDI MANAJEMEN FAKULTAS BISNIS DAN

ILMU SOSIAL UNIVERSITAS PELITA BANGSA

iv

ABSTRAK

EVALUASI PENERAPAN SISTEM MATERIAL REQUIREMENT PLANNING (MRP) DI PT. INDONESIA EPSON INDUSTRY

Oleh

ABDUL RAHMAN HIDAYAT NIM : 11.151.0004

Dalam upaya mengendalikan persediaan bahan baku yang optimum, perusahaan memerlukan suatu sistem perencanaan persediaan bahan baku yang tepat. Salah satu sistem perencanaan persediaan bahan baku yang dapat digunakan adalah Material Requirement Planning (MRP).

PT. Indonesia Epson Industry telah menginplementasikan sistem MRP selama beberapa tahun. Penelitian ini mencoba menjawab pertanyaan bagaimana penerapan sistem Material Requirement Planning (MRP) dalam pengendalian persediaan bahan baku di PT. Indonesia Epson Industry. Dan bagaimana kebijakan perencanaan kebutuhan bahan baku yang dilakukan PT. Indonesia Epson Industry.

Metode yang digunakan dalam penelitian ini adalah dengan menggunakan metode kuantitatif deskriptif dengan membandingkan antara rencana pemesanan dengan realisasi dan target dengan aktual produksi.

Evaluasi atas penerapan sistem MRP di PT. Indonesia Epson Industry ini mendapati bahwa perbandingan antara rencana pemesanan dengan realisasi produksi dan target dengan aktual produksi masih berada dalam range toleransi +/- 5%. Hal ini menunjukan bahwa sistem MRP berjalan dengan efektif.

v

ABSTRACT

EVALUATION OF THE IMPLEMENTATION OF THE MATERIAL REQUIREMENT PLANNING (MRP) SYSTEM IN PT. INDONESIA

EPSON INDUSTRY By

ABDUL RAHMAN HIDAYAT NIM : 11.151.0004

In an effort to control the optimum supply of raw materials, companies need an appropriate raw material inventory planning system. One of the raw material inventory planning systems that can be used is Material Requirement Planning (MRP).

PT. Indonesia Epson Industry has implemented the MRP system for several years. This study tried to answer the question how the application of Material Requirement Planning (MRP) system in controlling raw material inventory at PT. Indonesia Epson Industry and how the policy on raw material requirements planning conducted by PT. Indonesia Epson Industry was.

The method used in this research was descriptive quantitative by comparing the order plan with production realization and target versus actual production.

Evaluation of the application of the MRP system at PT Indonesia Epson Industry found that the comparison between order plan versus actual production and target versus actual production was within the tolerance range of +/- 5%. This results showed that the MRP system is running effectively.

vi

KATA PENGANTAR

Puji syukur penulis panjatkan ke hadirat Alloh SWT, karena hanya atas rahmat dan ridho-Nya maka Skripsi dengan judul “Evaluasi Penerapan Sistem Material Requirement Planning di PT. Indonesia Epson Industry” ini dapat diselesaikan tepat waktu. Skripsi ini disusun sebagai salah satu syarat dalam menyelesaikan studi pada Program Sarjana – Program Studi Manajemen Universitas Pelita Bangsa.

Penyelesaian Skripsi ini tidak lepas dari bantuan berbagai pihak, sehingga pada kesempatan ini penulis ingin mengucapkan teria kasih kepada:

1. Bapak Fathurohman.,ST., MM selaku pembimbing skripsi yang dengan sabar memberikan bimbingan dalam menyusun skripsi.

2. Bapak Moch. Hatta.F.,M.Si. selaku Wakil Ketua Rektor Universitas Pelita Bangsa.

3. Yunita Ramadhani RDS.,S.E., M,Sc. selaku Ketua Program Sarjana – Program Studi Manajemen Universitas Pelita Bangsa.

4. Bapak Saripudin selaku Manager sistem dan Ibu Anis Sebagai Asisten Manager Sisten Epson 4.

5. Ibu Aisyah sebagai supervisor produksi, Narty, Hema, Intan sebagai leader support tim Epson 4.

6. Kedua orangtua dan keluarga yang selalu memberikan dukungan doa dan materil dalam menyelesaikan studi S1 di Universitas Pelita Bangsa.

7. Civitas Akademik Universitas Pelita Bangsa. 8. Nopiyanti sebagai pasangan hidup.

9. Teman-teman seperjuangan Manajemen Produksi 2015 yang selalu memberikan dukungan semangat dan motivasi dalam menyelesaikan laporan ini.

10. Teman-teman KRM yang selalu memberikan suport, dukungan untuk menyelesaiakan laporan ini.

ix

DAFTAR ISI

LEMBAR PENGESAHAN ... i ABSTRAK ... iv ABSTRACT ... v KATA PENGANTAR ... vi DAFTAR ISI ... ix DAFTAR GAMBAR ... xiDAFTAR TABEL ... xii

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 3 1.3 Tujuan Penelitian ... 4 1.4 Manfaat Penelitian ... 4 1.5 Sistematika Penulisan ... 5

BAB II KAJIAN PUSTAKA ... 7

2.1 Landasan Teori ... 7

2.1.1 Persediaan ... 7

2.1.2 Tujuan Material Requirement Planning (MRP) ... 9

2.2 Penelitian Terdahulu ... 16

BAB III METODOLOGI PENELITIAN ... 24

3.1 Jenis Penelitian ... 24

3.2 Waktu dan Tempat Penelitian ... 25

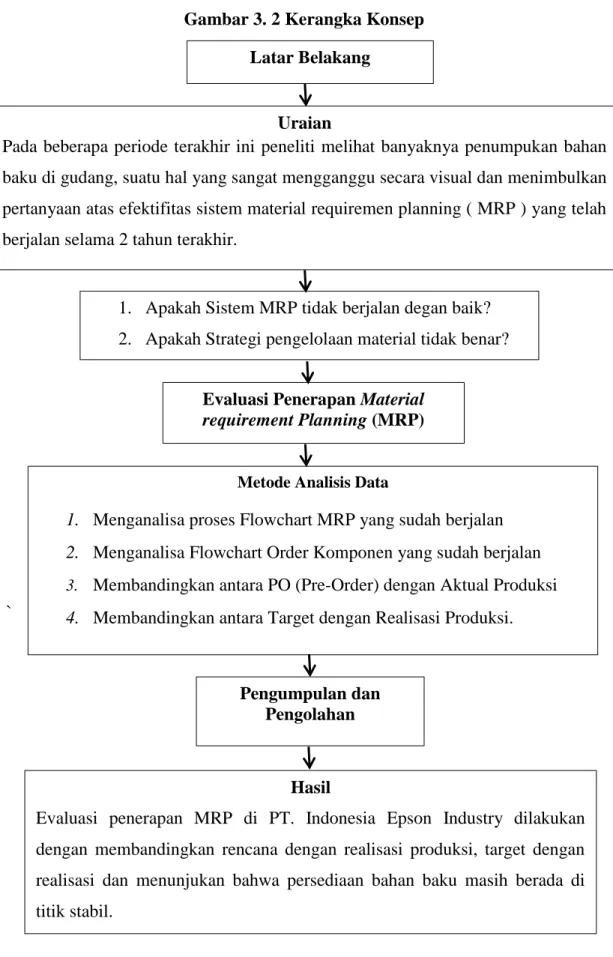

3.3 Kerangka Konsep ... 26

3.3.1 Desain Penelitian ... 26

3.4 Populasi dan Pengambilan Sampel ... 28

3.5 Metode Pengumpulan Data ... 28

3.6 Metode Analisis Data ... 30

BAB IV GAMBARAN UMUM OBJEK PENELITIAN ... 33

4.1 Profil PT. Indonesia Epson Industry (IEI) ... 33

4.2 Visi Dan Misi PT. Indonesia Epson Industry (IEI) ... 34

4.3 Sejarah PT. Indonesia Epson Industry (IEI) ... 34

4.4 Sistem gaji atau Pengupahan... 36

x

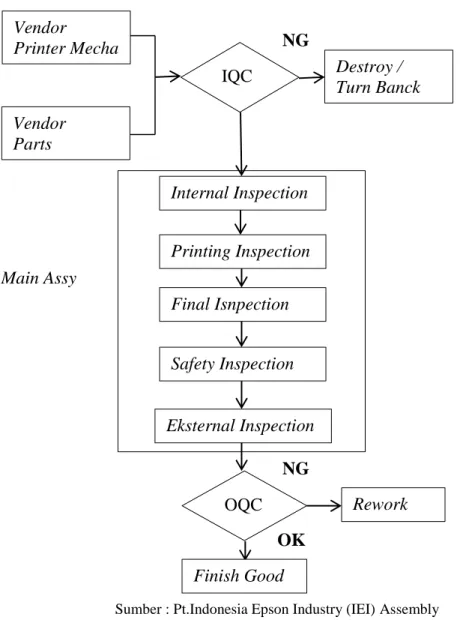

4.6 Kegiatan Operasional di PT. Indonesia Epson Industry (IEI) ... 37

4.7 Kegiatan Proses Penerimaan komponen ... 42

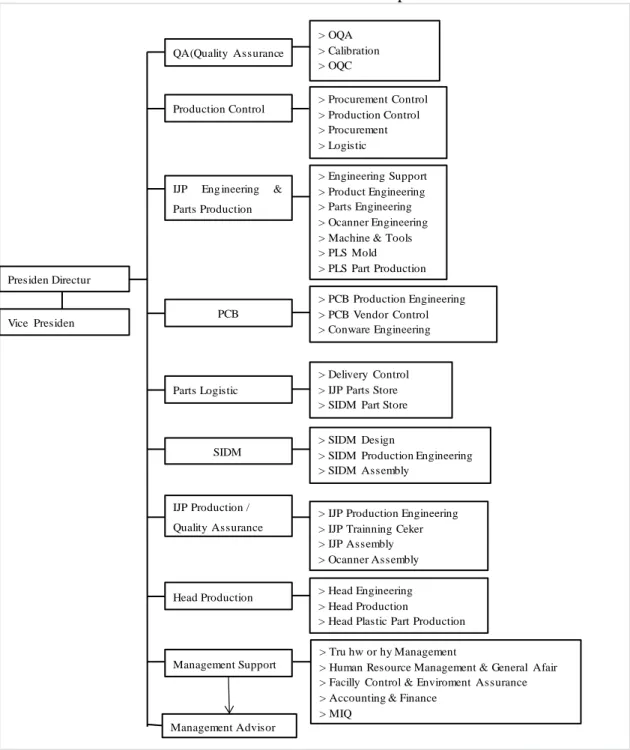

4.8 Struktur PT. Indonesia Epson Industry ... 43

4.9 Pengaturan Jam Kerja ... 44

BAB V HASIL PENELITIAN DAN PEMBAHASAN ... 46

5.1 Hasil Penelitian ... 46

5.1.1 Flowchart Order Komponen/Part ... 52

5.1.2 Pre-Order VS Actual Produksi... 54

5.1.3 Target VS Realisasi... 55

5.2 Pembahasan ... 56

5.2.1 Flowchart MRP / Input MRP ... 56

5.2.2 Output Material Requirement Planning (MRP) ... 59

5.2.3 Pre-Order VS Actual Produksi... 60

5.2.4 Target VS Realisasi... 60 BAB VI PENUTUP... 62 6.1 KESIMPULAN ... 62 6.2 SARAN ... 63 DAFTAR PUSTAKA ... 64 LAMPIRAN ... 66

xi

DAFTAR GAMBAR

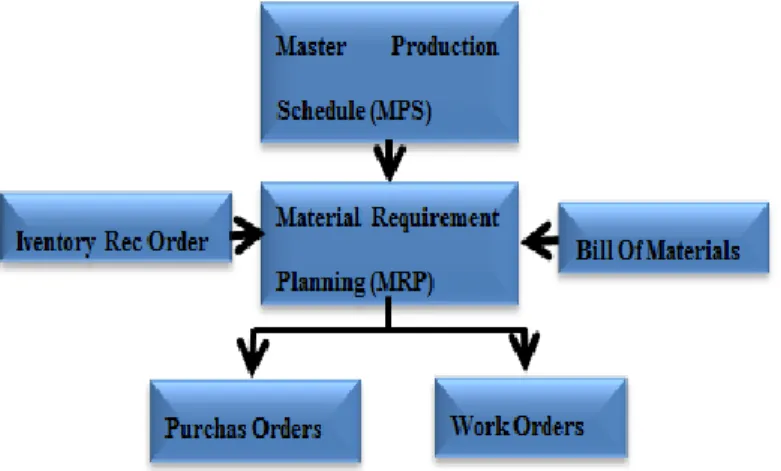

Gambar 2. 1 Skema Sistem MRP (Beasley, 2009) ... 9

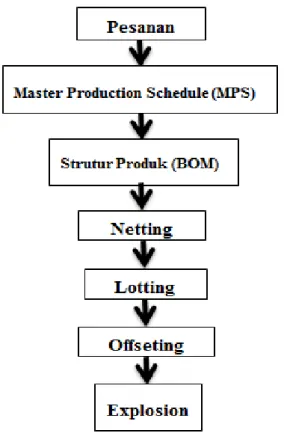

Gambar 2. 2 Skema Pemesanan ... 13

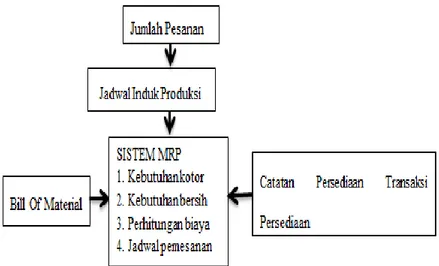

Gambar 2. 3Skema Pesanan MRP ... 15

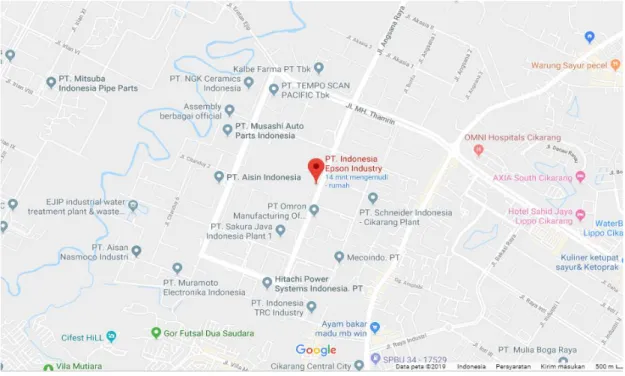

Gambar 3. 1 Peta PT. Indonesia Epson Industry (IEI) ... 25

Gambar 3. 2 Kerangka Konsep ... 27

Gambar 4. 1 Profil PT. Indonesia Epson Industry (IEI) ... 33

Gambar 4. 2 Kegiatan Proses Produksi di PT. Indonesia Epson Industry (IEI) ... 42

Gambar 4. 3 Struktur PT. Indonesia Epson Industry ... 43

Gambar 5. 1 Flowchart Material Requirement Planning (MRP). ... 46

Gambar 5. 2Flowchart order komponen ... 52

Gambar 5. 3Input Material Requirement Planning (MRP) ... 57

xii

DAFTAR TABEL

Tabel 3. 1 Tabel Jadwal Penelitian ... 25

Tabel 3. 2 Pengumpulan Data dan Informasi ... 29

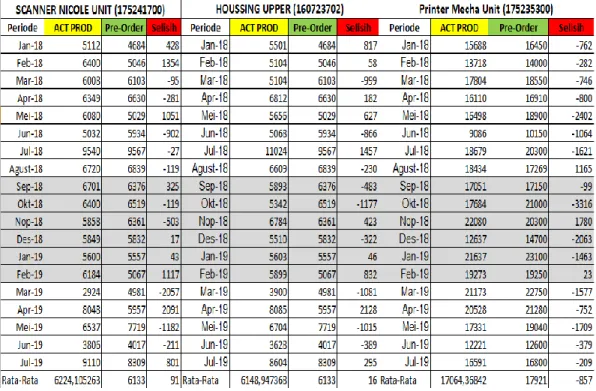

Tabel 3. 3 Selisih data antara 3 komponen material pada tahun 2018-2019... 31

Tabel 4. 1 Waktu Kerja Senin-Jumat Untuk Kantor ... 44

Tabel 4. 2Waktu Kerja Operator 2 Shift ... 44

Tabel 4. 3 Waktu Kerja Operator 3 Shift ... 45

Tabel 5. 1Order permintaa bahan baku pada supllier per-Jam... 49

Tabel 5. 2Order permintaan bahan baku per-Hari ... 49

Tabel 5. 3PO (Pre-Order) VS Actual Produksi ... 54

Tabel 5. 4Target VS Realisasi ... 55

Tabel 5. 5 Pre-Order VS Actual Produksi ... 60

xiii

DAFTAR LAMPIRAN

Lampiran. 1 Flowchart Material Requirement Planning (MRP) ... 66

Lampiran. 2 Struktur PT. Indonesia Epson Industry (IEI) ... 67

Lampiran. 3 Kegiatan Proses Penerimaan komponen di PT. Indonesia Epson Industry (IEI) ... 68

Lampiran. 4 Jam kerja operasional PT. Indonesia Epson Industry (IEI) ... 69

Lampiran. 5 Data komponen / material yang selisih... 70

Lampiran. 6 Data persentase masing-masing komponen ... 71

Lampiran. 7 Profil PT. Indonesia Epson Industry(IEI) ... 72

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dalam era globalisasi saat ini setiap perusahaan harus mampu mempersiapkan diri secara lebih baik, karena dalam era perdagangan tanpa batasa tersebut mengakibatkan persaingan menjadi semakin ketat, sehingga faktor keuangan, pemasaran, produksi dan sumber daya manusia merupakan faktor penentu dalam memenangkan persaingan. Untuk mampu bersaing dan menguasai pasar maka suatu perusahaan harus memiliki keunggulan dibandingkan pesaing-pesaingnya dalam memenuhu permintaan konsumen. Salah satu cara untuk dapat memenuhi permintaan konsumen secara memuaskan adalah dengan menghasilkan produk yang tepat waktu. Dalam melakukan proses produksi yang tepat waktu, perusahaan harus mampu mengoptimalkan persediaan bahan baku yang dimiliki dengan adanya pengelolaan atas persediaan bahan baku yang terencana dengan baik, maka perusahaan dapat menghindari kekurangan bahn baku yang dapat mengakibatkan terhentinya kegiatan produksi (Stop Line). Selain itu perusahaan juga dapat menghindari penumpukan bahan baku di gudang secara berlebihan, dan meminimalkan biaya-biaya persediaan seperti biaya penyimpanan (Holding Cost), biaya pemesanan (Ordering Cost) dan biaya kekurangan atas bahan baku (Stock Out Cost). (Eddy Herjanto, 2010:242).

Dalam upaya mengendalikan persediaan bahan baku yang optimum, perusahaan memerlukan suatu sistem perencanaan persediaan bahan baku yang tepat. Salah satu sistem perencanaan persediaan bahan baku yang dapat digunakan adalah Material Requirement System (MRP). Sistem MRP merupakan suatu metode yang digunakan untuk menghitung bahan baku yang permintaannya tergantung pada permintaan produk akhir yang diterima perusahaan. Beberapa manfaat dari sistem MRP antara lain: (1) Peningkatan pelayanan dan kepuasan konsumen. (2) Peningkatan pemanfaatan fasilitas dan tenaga kerja. (3) Perencanaan dan penjadwalan persediaan yang lebih baik (4) Tanggapan yang lebih cepat terhadap perubahan dan pergeseran pasar dan (5) Tingkat persediaan menurun tanpa mengurangi pelayanan kepada konsumen (Render dan Heizer: 2010).

PT. Indonesia Epson Industry (IEI) salah satu perusahaan manufaktur yang bergerak dalam pembuatan bidang elektronik yaitu printer, ada banyak berbagai macam jenis printer dan salah satunya adalah model FN45 dimana pada tahun 2018 model produk tersebut permintaannya sangat tinggi dalam pasar, sehingga diperlukan persediaan bahan baku yang tepat. Permintaan produk dari PT. Indonesia Epson Industry berdasarkan rolling forecast sales yang diberikan supplier pada PT. Indonesia Epson Industry sistem pendekatan yang dilakukan oleh PT. Indonesia Epson Industry adalah meet to stock sehingga tingkat produksi dilakukan untuk mencukupi stok produk pada level berdsarkan permintaan dari forecast customer.

3

Tingkat permintaan produk masing-masing model cenderung berbeda dari customer forecast dan fluktuatif dimana kenaikan atau penurunan dengan selisih yang cukup jauh bisa mengganggu stabilitas dan kelancaran produksi dan penggunaan bahan baku yang tidak sesuai dengan perkiraan. Penyediaan bahan baku yang lebih besar dari produksi bisa membengkaknya biaya pengadaan bahan baku dan penyimpanan. Sedangkan penyediaan bahan baku yang lebih kecil dari tingkat produksi bisa mengakibatkan terganggunya kelancaran produksi dan pengiriman produk ke customer.

Pada beberapa periode terakhir ini peneliti melihat banyaknya penumpukan bahan baku di gudang, suatu hal mengganggu secara visual dan menimbulkan pertanyaan atas efektifitas sistem Material Requirement Planning (MRP) yang telah berjalan selama 2 tahun terakhir.

Berdasarkan latar belakang di atas, penulis akan mengambil judul penelitian

“EVALUASI PENERAPAN SISTEM MATERIAL REQUIREMENT PLANNING (MRP) DI PT. PT INDONESIA EPSON INDUSTRY”

1.2 Rumusan Masalah

Berdasarkan uraian latar belakang diatas maka penulis merumuskan masalah sebagai berikut:

1. Bagaimana penerapan metode Material Requirement Planning (MRP)

dalam pengendalian persediaan bahan baku di PT. Indonesia Epson Indutry (IEI)?

2. Bagaimana kebijakan perencanaan kebutuhan bahan baku yang dilakukan

PT. Indonesia Epson Industry (IEI)?

1.3 Tujuan Penelitian

Tujuan dari penelitian ini untuk mengetahui bagaimana penerepan metode Material Requirement Planning (MRP) dapat berperan dalam mengoptimalkan pengendalian persediaan bahan baku dan mengetahui bagaimana kebijakan perencanaan kebutuhan bahan baku yang dilakukan oleh PT Indonesia Epson Industry (IEI).

1.4 Manfaat Penelitian

Penelitian ini diharapkan dapat dikembangkan dalam penelitian selanjutnya, selain itu juga diharapkan dapat memberikan manfaat bagi: 1. Perusahaan, sebagai suatu masukan yang bermanfaat bagi perkembangan

perusahaan, berupa informasi dan sumbangan pemikiran untuk mengatasi permasalahan-permasalahan terutama yang berhubungan dengan pengendalian bahan baku dengan menggunakan metode Material Requirement Planning (MRP).

2. Penulis, mengetahui bagaimana penerapan teori dalam dunia kerja, khususnya tentang peranan pengendalian persediaan bahan baku dengan menggunakan System Material requirement Planning (MRP).

3. Pembaca, menambah pengetahuan dan memberikan gambaran mengenai peranan pengendalian persediaan bahan baku dengan menggunakan System Material Requirement Planning (MRP).

5

1.5 Sistematika Penulisan

Sistematika penulisan proposal skripsi yang akan dilakukan peneliti berdasarkan pada aturan sistematika yang sudah ditetapkan oleh Program Studi Manajemen STIE Pelita Bangsa (Bintarti, 2015 : 38-48) sehingga diuraikan sebagai berikut :

BAB I Pendahuluan

Dalam bab ini berisi tentang latar belakang, rumusan masalah, tujuan penelitian, asumsi serta sistematika penelitian yang akan digunakan dalam penelitian ini.

BAB II Tinjauan Pustaka

Bab ini berisi tentang teori-teori yang akan digunakan sebagai acuan dalam penelitian yaitu, analisis metode material requirement planning (MRP) terhadap pengendalian persediaan bahan baku

.

BAB III Metodologi Penelitian

Bab ini menjelaskan informasi tentangpengumpulan data yang akan digunakan dalam penelitian serta skema apa yang akan dilakukan, skema tersebut meliputi studi lapangan, identifikasi masalah, penentuan tujuan, studi litelatur, pengumpulan data, proses analisis metode MRP, kesimpulan dan saran.

BAB IV Gambaran Umum Obyek Penelitian

Pada bab ini menjelaskan tentang sejarah PT. Indonesia Epson Industry, profil PT. Indonesia Epsosn Industry, visi dan misi,

pengaturan jadwal kerja karyawan, selanjutnya menjelaskan tentang struktur organisasi perusahan.

BAB V Hasil Penelitian dan Pembahasan

Hasil penelitian pada bab ini menjelaskan tentang, analisis data, meliputi flowchart material requirement planning (MRP), purchase order vs actual produksi, target vs realisasi, output vs actual produksi dan outpu vs realisasi. Dijelasakan pula interpretasi / pembahsan nya.

BAB VI Penutup

Pada bab ini menjelaskan kesimpulan dan saran bagi pihak terkait. Bab ini merupakan kesimpulan yang dapat ditarik dari hasil penelitian dan saran yang diperlukan bagi perusahaan kedepan agar perusahaan mampu meningkatkan kinerja perusahaan.

BAB II

KAJIAN PUSTAKA

2.1 Landasan Teori 2.1.1 Persediaan

Persediaan barang ialah sebagai suatu aktiva lancar yang meliputi barang-barang yang merupakan milik perusahaan dengan sebuah maksud supaya dijual dalam suatu periode usaha normal ataupun persediaan barang-barang yang masih dalam pekerjaan sebuah proses produksi maupun persediaan bahan baku yang juga menunggu penggunaannya di dalam suatu proses produksi.

1. Pengertian Persediaan

Pada umumnya setiap perusahaan yang melakukan proses produksi perlu mengadakan persediaan untuk kelangsungan proses produksinya. Dengan adanya persediaan bahan baku perusahaan dapat melakukan produksi sesuai permintaan pelanggan. Selain itu dengan adanya persediaan bahan baku yang cukup, diharapkan perusahaan dapat memperlancar proses produksi dan dapat terhindar dari terjadinya kekurangan bahan baku yang mengakibatkan terhambatnya proses produksi di perusahaan. Agar lebih paham tentang persediaan maka, akan dikemukakan beberapa pendapat tentang pengertian persediaan.

Menurut William J (2015:179-180), persediaan (inventory) adalah stok atau simpanan barang-barang mulai dari barang kecil hingga barang besar. Perusahaan manufaktur menyimpan pasokan bahan mentah, suku

cadang yang dibeli,barang setengah jadi, dan barang jadi, serta suku cadang untuk mesin, alat-alat, dan pasokan lainnya. Persediaan merupakan bagian vital dari bisnis. Persediaan bukan hanya perlu untuk operasi, tetapi juga berkontribusi terhadap kepuasan pelanggan. Dari beberapa definisi di atas, dapat diambil kesimpulan bahwa persediaan merupakan bahan mentah/baku, bahan setengah jadi, atau barang jadi yang disimpan untuk proses produksi dalam memenuhi keinginan pelanggan.

2. Manajemen Persediaan

Manajemen persediaan adalah salah satu aspek manajemen operasi yang sangat penting dalam kegiatan usaha. Pada prinsipnya manajemen persediaan dapat mempermudah atau memperlancar jalannya operasi perusahaan yang harus dilakukan secara berturutturut untuk memproduksi barang serta menyampaikannya kepada pelanggan. Penerapan manajemen persediaan sangat mempengaruhi keberlangsungan proses produksi dan meningkatkan kualitas pelayanan terhadap konsumen.

Oleh karena itu, diperlukan suatu teknik atau sistem yang berfungsi untuk merencanakan jadwal keperluan material yang dibutuhkan. Teknik atau sistem tersebut biasanya disebut material requirement planning atau disingkat dengan MRP. Dalam bahasa indonesia MRP atau material requirement planning ini diartikan sebagai perencanaan kebutuhan material. Menurut William, J (2015 :292) Material Requirement Planning (MRP) merupakan sebuah sistem informasi berbasis komputer yang menerjemahkan kebutuhan produk jadi dari jadwal master ke dalam

9

kebutuhan berfase waktu untuk subrakitan, bagian komponen, dan bahan baku. Sedangkan menurut Arman dan Yudha (2008:245-246) MRP merupakan prosedur logis atau aturan keputusan dan teknik pencatatan terkomputerisasi yang dirancang untuk menterjemahkan “jadwal induk produksi” atau MPS (master production schedulling) menjadi “kebutuhan bersih” atau (net requirement) untuk semua item. Dengan demikian dapat dikatakan bahwa material requirement planning (MRP) merupakan suatu perencanaan produksi untuk sejumlah produk jadi, yang berarti barang mentah (komponen) yang dibutuhkan dengan menggunakan tenggang waktu sehingga dapat ditentukan kapan dan berapa banyak produk yang dipesan untuk setiap komponen produk yang akan dibuat.

Gambar 2. 1 Skema Sistem MRP (Beasley, 2009)

2.1.2 Tujuan Material Requirement Planning (MRP)

Menurut Herjanto (2004:258), secara umum sistem material requirement planning mempunyai tujuan sebagai berikut:

a. Meminimalkan persediaan material requirement planning (MRP) mengidentifikasi berapa banyak dan kapan suatu komponen diperlukan disesuaikan dengan jadwal produksi induk (master production schedule). Dengan menggunkan metode ini, pengadaan (pembelian) atas komponen yang diperlukan suatu rencana produksi dapat dilakukan sebatas yang diperlukan saja sehingga dapat meminimalkan biaya persediaan.

b. mengurangi resiko karena keterlambatan produksi atau pengiriman material requirement planning (MRP) mengidentifikasi banyaknya bahan dan komponen yang diperlukan baik dari segi jumlah dan waktunya dengan memperhatikan waktu tenggang produksi maupun pengadaan atau pembelian komponen, sehingga memperkecil resiko tidak tersedianya bahan yang akan diproses yang mengakibatkan terganggunya rencana produksi.

c. Komitmen yang realistis dengan Material Requirement Planning (MRP) jadwal produksi diharapkan dapat dipenuhi sesuai dengan rencana, sehingga komitmen dalam pengiriman barang dilakukan secara realistis. Hal ini mendorong meningkatkan kepuasan dan kepercayaan konsumen.

d. Meningkatkan efisiensi Material Requirement Planning (MRP) juga mendorong peningkatan efisiensi karena jumlah persediaan, waktu produksi, dan waktu pengiriman barang dapat direncanakan dengan baik sesuai dengan jadwal produksi induk.

11

1. Kelebihan dan Kelemahan Material Requirement Planning A. Kelebihan Material Requirement Planning (MRP)

Kelebihan material requirement planning (MRP) terdapat beberapa kelebihan dari penerapan material requirement planning diantaranya sebagai berikut:

1. Kemampuan memberi harga lebih kompetitif 2. Mengurangi harga penjualan

3. Mengurangi inventori

4. Pelayanan pelanggan yang lebih baik

5. Respon terhadap permintaan pasar menjadi lebih baik 6. Kemampuan mengubah jadwal induk

7. Memberi catatan kemajuan sehingga manajer dapat merencanakan pemesanan sebelum pesanan aktual dirilis

8. Memajukan atau menunda batas waktu pesanan 9. Membantu perencanaan kapasitas

B. Kelemahan Material Requirement Planning (MRP)

Kelemahan material requirement planning terdapat beberapa kelemahan dari penerapan material requirement planning diantaranya sebagai berikut:

1. Penggunaan sistem MRP adalah integritas data. Jika terdapat data yang salah pada data persediaan, bill of material data/daftar kebutuhan kemungkinan juga akan menghasilkan data yang salah.

2. MRP System membutuhkan data spesifik berapa lama perusahaan menggunakan berbagai komponen dalam memproduksi produk tertentu (asumsi semua variable).

3. Sistem ini juga mengasumsikan bahwa waktu tunggu ”lead time” dalam proses in manufacturing sama untuk setiap item produk yang dibuat.

3. Proses Material Requirement Planning (MRP)

Menurut Arman dan Yudha (2008:260-265) adapun langkahlangkah dasar dalam penyusunan material requirement planning yaitu :

a. Netting (kebutuhan bersih) netting atau kebutuhan bersih adalah suatu proses perhitungan untuk menetapkan jumlah kebutuhan bersih, yang besarnya merupakan selisih antara kebutuhan kotor dengan keadaan (yang ada dalam persediaan dan yang sedang dipesan).

b. Lotting (kuantitas pesanan) proses lotting merupakan suatu proses untuk menentukan besarnya pesanan individu yang “optimal” berdasarkan pada hasil perhitungan kebutuhan bersih.

c. Offsetting (rencana pemesanan) langkah ini bertujuan untuk menentukan kapan saat yang tepat untuk melakukan rencana pemesanan dalam rangka memenuhi kebutuhan bersih.

d. Explosion atau kita sebut saja proses explosion merupakan suatu proses perhitungan kebutuhan kotor untuk tingkat item/komponen yang lebih bawah, tentu saja didasarkan atas rencana pemesanan.

13

Gambar 2. 2 Skema Pemesanan

Sumber : Arman dan Yudha (2008)

4. Input dan Output MRP A. Input MRP

Menurut pendapat Richard B. Chase, et all (2004:588) MRP menghasilkan tiga input informasi yaitu:

1. Jadwal produksi induk (master production scheduling/MPS) adalah perencanaan dalam suatu pariode waktu yang menentukan berapa banyak dan kapan perusahaan merencanakan, membuat tiap akhir produk akhir. MPS dibuat dengan cara membagi rencana produksi total dalam bermacam-macam produk akhir yang akan dibuat, dimana hasil ramalan

tersebut dipakai untuk membuat rencana produksi yang pada akhirnya dibuat rencana yang lebih terperinci atau rencana jangka pendek.

2. Struktur produk (Bill Of Materials) bom merupakan daftar item yang diperlukan untuk membuat atau merakit satu unit produk jadi. BOM file berisi penjelasan yang lengkap atas produk, tidak hanya mencantumkan data mengenai bahan baku dan item tetapi juga mencantumkan mengenai urutan produksi. Bom sering disebut sebagai struktur pohon produk (Product Structure Tree) karena bom ini menunjukkan bagaimana sebuah produk itu dibentuk oleh komponen-komponen. Struktur produk ini menunjukkan berapa banyak setiap item dan bagian produk yang akan diperlukan, urutan perakitan bila struktur produk dimasukkan ke dalam master bom, yang memperinci semua nama komponen, nomor identitas, nomor gambar, dan sumber bahan baik yang dibuat dalam perusahaan maupun yang dibeli dari pihak luar. Daftar komponen ini akan dirakit, sehingga master bom juga merupakan suatu bentuk pemrosesan.

3. Catatan daftar persediaan (Inventory Record File) merupakan catatan tentang persediaan item yang ada digudang dan sudah dipesan tapi belum diterima. Catatan ini digunakan bila diperlukan dalam produksi. Isi catatan ini adalah nomor identifikasi, kuantitas yang tersedia, stok pengamanan (safety stock), kuantitas yang telah direncanakan untuk produksi dan waktu tunggu pengadaan (procurement leadtime) untuk tiap item. Catatan ini harus selalu up to date dengan cara melakukan pencatatan atas

transaksi-15

transaksi yang terjadi seperti penerimaan, pengeluaran, produk gagal dan pemesanan, untuk menghindari adanya kekeliruan dalam perencanaan.

Gambar 2. 3Skema Pesanan MRP

Sumber: Yamit (2003:275)

B. Output MRP

Menurut pendapat Davis, Heineke (2005:250) proses MRP menghasilkan dua output yaitu :

1. Laporan primer (Primary Report) laporan primer adalah hal utama atau laporan normal yang digunakan untuk persediaan dan control produksi, yang termasuk laporan ini adalah :

a. (Planned Order), rencana pemesanan untuk masa yang akan datang b. (Order Realeas Notice), pesanan yang dikeluarkan, yang

menunjukan kapan harus dilaksanakan perencanaan pemesanan (Planned)

c. (Changes In Due Dates), perubahan pada rencana pemesanan, penjadwalan ulang (dikarenakan keadaan cuaca atau lalu lintas). d. (Concellation Or Suspension), pembatalan pesanan terbuka

dikarenakan adanya pembatalan dari jadwal induk (MPS) e. (Inventory Status Date), data keadaan persediaan.

2. Laporan sekunder (secondary report) laporan sekunder adalah laporan tambahan dimana mrp dapat memilih program-programnya:

a. (Planning Report), laporan perencanaan digunakan untuk meramaikan dan menetapkan kebuthan persediaan dimasa yang akan datang.

b. (Performance Report), laporan pengendalian yang menentukan waktu pelaksanaan yang digunakan untuk mengevakuasi sistem operasi antara lamanya waktu menunggu komponen bahan baku dengan jumlah yang telah dipakai serta biayanya.

c. (Exception Report), laporan penolakan memberikan informasi tentang adanya kesalahan keterlambatan pesanan, bahkan sisa dan komponen yang tidak ada, serta pengecualian untuk syarat-syarat pembelian.

2.2 Penelitian Terdahulu

Penelitian ini merupakan penelitian tiruan dari berbagai penelitian terdahulu seperti:

1. Firmansyah Saleh dan Dian Darmayanti dalam jurnal penelitian yang berjudul “Evaluasi Penerapan Material Requirment Planning (MRP) pada

17

Sistem Informasi Pesanan dan Inventory Control pada CV. ABC”. Terbit di Journal Ekonomi dan Informatika, edisi I Volume 1. Maret 2017. Berdasarkan penelitian dan hasil analisis dari penelitian yang dilakukan di peroleh kesimpulan bahwa sistem inormasi pengolahan data pesanan dan inventory control dapat mempermudah pegawai untuk menghindari kesalahan-kesalahan dalam pencatatan transaksi dan meningkatkan kinerja dan efesiensi waktu, sistem dapat memberitahu informasi mengenai berapa banyak kebutuhan bahan baku yang harus di pesan sehingga proses produksi bisa berjalan lancar dan memenuhi laju permintaan pelanggan, dan memudahkan pegawai dengan cepat dan tidak memerlukan lagi form order yang masih konvensional karena data disimpan pada satu tempat. 2. Keysa Indrika @all (2018) dalam Journal penelitian yang berjudul

“Penerapan Material Requirement Planning (MRP) pada persediaan bahan baku dan pengaruhnya terhadap efesiensi biaya persediaan (Survei pada roti genep solo)”. Terbit di Journal Ekonomi dan Kewirausahaan Vol. 18 NO. 3, September 2018 : 441 - 453.berdasarkan hasil penelitian dan analisis maka di peroleh kesimpulan bahwa perhitungan persediaan bahan baku dengan MRP menghasilkan rencana Jadwal Produksi, untuk periode Januari – Februari dapat dapat berjalan dengan baik dan tepat waktu, dengan menggunakan sistem Material Requirement Planning (MRP) perusahaan dapat meminimalkan biaya persediaan bahan baku. Jadi dapat diambil kesimpulan bahwa dengan mengevaluasi penerapan MRP dalam pengendalian bahan baku berpengaruh terhadap efesiensi biaya persediaan.

3. Akmal Fauzaan dan Nining Koediningsih (2018) dalam artikel yang berjudul “Analisis Perencanaan Persediaan Bahan Baku Pada Produk Hollow Core Slab Dengan Menggunakan Metode Material Requirement Planning untuk Meminimumkan Biaya Persediaan di PT. Beton Elemenindo Perkasa. Terbit di Journal Prosiding Management Vol. 4 No. 1 Tahun 2018, menghasilkan kesimpulan bahwa dari hasil analisis dan pembahasan yang telah dilakukan, dapat disimpulkan sebagai berikut : a. Kebijakan persediaan bahan baku yang dilakukan PT. Beton

Elemenindo Perkasa adalah dengan melakukan pemesanan bahan baku produk hollow core slab dalam jumlah banyak dengan tujuan untuk mengantisipasi permintaan yang melonjak. Berdasarkan hasil penelitian, PT Beton Elemenindo Perkasa melakukan pemesanan bahan baku seminggu sekali, yaitu semen sebanyak 220 ton, fly ash sebanyak 44 ton , pasir sebanyak 112 ton, screen 5/10 sebanyak 75 ton, dan air sebanyak 375 m3.

b. Setelah dilakukan perhitungan dengan menggunakan metode Material Requiremnt Planning yang berdasarkan pada dua teknik yaitu Lot For Lot (LFL) dan Part Period Balancing (PPB), didapat biaya minimum yaitu dengan menggunakan teknik perhitungan PPB dengan total biaya sebesar Rp. 400.648 sedangkan teknik LFL menghasilkan total biaya sebesar Rp. 800.000.

19

4. Aah Solahuddin dan Titiek Tjahja Andari (2018) dalam artikel yang berjudul “Analisis Pengendalian Persediaan Untuk Meminimalisasi Biaya Pada Bahan Kemasan Botol 70 ML 8 Gram di PT. Milko Berage Industry Bogor”. Terbit di Jurnal Visionida, Volume 4 Nomor 2 Desember 2018, menghasilkan kesimpulan bahwa hasil analisis dan perhitungan metode MRP-LFL memberikan solusi alternatif terbaru untuk perusahaan dalam meminimalisasi biaya penyimpanan dan biaya pembelian persediaan. Metode MR-LFL diusulkan penerapannya pada perusahaan dengan beberapa langkah yang harus diterapkan: 1) Terjalinnya kerjasama perusahaan dengan supplier botol; 2) Diadakannya kontrak perusahaan dengan supplier; 3) Supplier bersedia melakukan buffer stock untuk botol tersebut di gudang supplier; 4) Bila ada permintaan yang meningkat secara mendadak, supplier bersedia untuk langsung mengirimkan botol tersebut. 5. Kukuh Anggara Martha dan Putu Yudi Setiawan (2018) dalam artikel yang

berjudul “Analisis Material Requirement Planning Produk Coconut Sugar pada Kul-Kul Farm”. Terbit di Jurnal Manajemen Unud, Vol. 7, No. 12, 2018: 6532-6550, menghasilkan kesimpulan bahwa berdasarkan hasil analisis data serta pembahasan yang telah dilakukan, maka dapat ditarik kesimpulan bahwa jumlah kebutuhan bersih produk coconut sugar 150 gr/jar dan tiap-tiap bahan bakunya untuk bulan April 2018 didapatkan dari selisih anatar kebutuhan kotor dengan keadaan persediaan dengan hasil berturut-turut sebagai berikut 41 jar/unit produk coconut sugar 150 gr/jar, 31 unit bahan baku jar, 31 lembar bahan baku stiker, 36.900 m1 bahan

baku ira kelapa, 155 gram bahan baku kulit manggis, 310 gram bahan baku kapur sirih, dan 273 m1 bahan baku santan. Hasil akhir dari perhitungan kebutuhan bersih tersebut menjadi dasar proses penentuan ukuran lot.

Proses penentuan ukuran lot atau besar pesanan dilakukan menggunakan metode Lot For Lot dan Part Period Balancing yang berturut-turut mendapatkan hasil akhir total biaya persediaan sebesar Rp. 192.000 dan Rp. 53.979. berdasarkan proses penetuan ukuran lot tersebut, proses selanjutnya yaitu offsetting dapat dilakukan. Dimana Part Period Balancing dipilih menjadi metode yang paling optimal karena hasil akhir total biaya persediaan untuk tiap bahan bakunya secara keseluruhan lebih kecil jika dibandingkan dengan menggunakan metode Lot For Lot. Namun, metode Part Period Balancing tidak dapat diterapkan pada bahan baku nira kelapa yang tidak dapat disimpan jadi khusus untuk bahan baku nira kelapa menggunakan metode Lot For Lot untuk menghindari bahan baku yang tersimpan.

6. Lailani Rahmawati @all (2019) dalam artikel yang berjudul “Analisis Pengendalian Persediaan Bahan Baku Produksi Marasake Menggunakan Metode MRP”. Terbit di Jurnal Cyber-Techn Vol. 13, No. 02, (2019), menghasilkan kesimpulan bahwa dari penelitian yang telah dilakukan, dapat disimpulkan bahwa jumlah persediaan bahan baku pengaman (Safety Stok) pada UPT Makarti POMOSDA diketahui pada tahun 2017 jumlah produk pengaman sejumlah 2899 unit, setelah dilakukan penelitian dengan menggunakan metode Moving Average mengalami penurunan sebesar

21

1732 dengan persentase sebesar 59,7 % sehingga tidak ada penumpukan barang digudang. Hal ini juga didukung dengan penurunan biaya simpan bahan baku dari Rp. 49.050/Periode (bulan) menjadi Rp. 34.500/Periode (bulan).

7. Mochammad Fahmi Aziz dan Dwi Fatrianto Suryatno (2019) dalam Journal penelitian berjudul “Evaluasi Material Requirement Planning (MRP) pada Mebel Rizky”. Terbit dalam Journal Manajemen Informatika, Volume 9 Nomor 02 Tahun 2019, 113 – 120. Berdasarkan hasil dan pembahasan yang dilakukan maka diambil kesimpulan bahwa dari perancangan dan pembaharuan applikasi MRP pada Mebel Rizky dengan keberadaan applikasi MRP ini, dirancanglah alur baru yang akan menjadi dasar dalam membuat alur applikasi, membuat proses produksi menjadi lebih detail dengan timeline pengerjaan produksi, dan menambah metode perhitungan lot Master Prodksi yang bisa mendapatkan insigh lebih dari metode. Perhitungan lot Master Produksi yang lain.

8. Trio Yonathan Teja Kusuma (2017) dalam artikel yang berjudul “Analisis Material Requirement (MRP) di C-Maxi Alloycast”. Terbit di Jurnal Integrated Lab Journal Vol.5 No.02 Oktober 2017: 81-94, menghasilkan kesimpulan bahwa Material Requirement Planning merupakan suatu sistem yang mengatur bahan-bahan material yang dibutuhkan untuk proses produksi, karena dengan MRP perusahaan dapat mengefisiensikan gudang dan sekaligus mencegah kemungkinan kehabisan bahan material atau suatu

sistem penjadwalan kebutuhan bahan baku berdasarkan tahap waktu untuk operasi produksi.

9. Marin Rusanescu (2014) in the article entitled “Material Requirement Planning, Iventory Control System In Industry”. Published in the Journal

HIDRAULICA (No.1/2014), conclude that In this paper I have presented a

method of inventory control and MRP-dependent specific request method. I have presented a framework in which appeared the need to controlstocks; I made a classification of methods, materials requirements planning method we presented. I presented planning purposes, objectives, and a classification of the MRP users. Themain idea is thatusing this method helps practitioners to supply exactly what they need to help to achieve production plan so that customers are satisfied, be satisfied by the fact that they receive it on time, their behavior can be influenced, [7], so resist in the market the organization and the result is materialized in savings space, time, financial resources, production system is efficient and the stocks are at an optimal level, which is consistent with the stated objectives.

10. Widianingsih and Desy Anisya farmaciawaty (2016) in the article entitled

“Maerial Requirement Planning Methods to Solve Inventory Problem at Star-Up Business”. Published in the Journal Advances in Economics,

Business and Management research, (Volume 15/2016). Since the

inventory had been scheduled properly, then the companies will be

23

and production scheduling, companies are able to estimate the amount

of raw materials needed, avoiding the scarcity of raw materials

because they can be booked in advance, which can be set when the

raw materials must be available, and able to determine the number

24

BAB III

METODOLOGI PENELITIAN

3.1 Jenis Penelitian

Penelitian ini merupakan jenis penelitian kualitatif deskriptif. Penelitian kualitatif adalah penelitian yang bermaksud untuk memahami fenomena tentang apa yang dialami oleh subjek penelitian misalnya perilaku, persepsi, motivasi, tindakan, dan lain-lain, secara holistik, dan dengan cara mendeskripsikan dalam bentuk kata-kata dan bahasa, pada suatu konteks khusus yang alamiah dan dengan memanfaatkan berbagai metode alamiah (Moeleong, 2006:6). Salah satu ciri penelitian kualitatif adalah data yang dikumpulkan berupa kata-kata, nilai dan gambar. Dengan demikian, laporan penelitian akan berisi kutipankutipan data untuk memberi gambaran penyajian laporan tersebut. Peneliti juga menggunakan catatan lapangan berupa catatan observasi dan sumber lain.

Penelitian ini dilakukan secara bertahap dan dalam jangka waktu tertentu. Peneliti berusaha mengumpulkan data melalui wawancara dan observasi dengan terjun langsung ke lapangan menemui informasi. Dalam penelitian

ini peneliti mendeskripsikan mengenai evaluasi penerapan material requirement planning (MRP) di PT. Indonesia Epson Industry. Data yang diperoleh kemudian disajikan dalam bentuk deskripsi kata-kata agar lebih mudah dimengerti sesuai dengan yang didapatkan di lapangan. Selain dalam bentuk deskripsi kata-kata, peneliti juga menyajikan data dalam bentuk foto-foto, nilai penelitian guna mempertegas dan memperjelas hasil penelitian tersebut.

25

3.2 Waktu dan Tempat Penelitian

Penelitian ini dilakukan selama 5 bulan dari April sampai dengan Agustus 2019, di PT. Indonesia Epson Industry (IEI). Yang beralamat di Kawasan EJIP Industrial Park Lot 4E, Jl. Cisokan Raya, Sukaresmi Cikarang Selatan, Bekasi – Jawa Barat 17550. Pemilihan lokasi dikarenakan ada permintaan dari atasan dimana tempat saya bekerja.

Gambar 3. 1 Peta PT. Indonesia Epson Industry (IEI)

Sumber : Google Maps

Tabel 3. 1 Tabel Jadwal Penelitian

NO Uraian Maret 2019 April 2019 Mei 2019 Juni 2019 Juli 2019 Agustus 2019 1 Bimbingan I 2 Wawancra

NO Uraian Maret 2019 April 2019 Mei 2019 Juni 2019 Juli 2019 Agustus 2019 3 Analisis Data 4 Pengolahan Data 5 Bimbingan II 6 Pengesahan Penelitian 7 Ujian Proposal/Skripsi Sumber : Peneliti 3.3 Kerangka Konsep

Kerangka konsep merupakan bagian penelitian yang menyajikan konsep atau teori dalam bentuk kerangka konsep penelitian. Pembuatan kerangka mengacu kepada masalah-masalah yang akan diteliti dan berhubungan dengan penelitian dan dibuat dalam bentuk-bentuk diagram (Hidayat,2007).

Berikut ini kerangka konsep Material Requirement Planning (MRP)

3.3.1 Desain Penelitian

27

Gambar 3. 2 Kerangka Konsep

`

Sumber : Peneliti

Uraian

Pada beberapa periode terakhir ini peneliti melihat banyaknya penumpukan bahan baku di gudang, suatu hal yang sangat mengganggu secara visual dan menimbulkan pertanyaan atas efektifitas sistem material requiremen planning ( MRP ) yang telah berjalan selama 2 tahun terakhir.

1. Apakah Sistem MRP tidak berjalan degan baik? 2. Apakah Strategi pengelolaan material tidak benar?

Evaluasi Penerapan Material

requirement Planning (MRP)

Metode Analisis Data

1. Menganalisa proses Flowchart MRP yang sudah berjalan 2. Menganalisa Flowchart Order Komponen yang sudah berjalan 3. Membandingkan antara PO (Pre-Order) dengan Aktual Produksi 4. Membandingkan antara Target dengan Realisasi Produksi.

Pengumpulan dan Pengolahan

Hasil

Evaluasi penerapan MRP di PT. Indonesia Epson Industry dilakukan dengan membandingkan rencana dengan realisasi produksi, target dengan realisasi dan menunjukan bahwa persediaan bahan baku masih berada di titik stabil.

3.4 Populasi dan Pengambilan Sampel

penelitian ini adalah spare part electronic yang mengalami over atau low stock (kelebihan atau kekurangan stok) selama 2 tahun terakhir tepatnya pada bulan Januari 2018 sampai dengan Juli 2019 yang terdata oleh PPIC (Planning Product Iventory and Control), yaitu spare part electronic over atau low stock (kelebihan atau kekurangan stok) yang terdata oleh PPIC (Planning Product Iventory and Control) sebanyak 60 part/item. Pengambilan sampel dalam penelitian ini menggunakan teknik puposive sampling. Menurut Sugiyono (2010) adalah teknik untuk menentukan sampel penelitian dengan beberapa pertimbangan tertentu yang yang bertujuan agar data yang diperoleh nantinya bisa lebih representatif. Adapun sampel yang digunakan dalam penelitian ini adalah :

1. Spare part electronic yang over atau low stock (kelebihan atau kekurangan stok).

2. Terdata oleh bagian PPIC (Planning Product Iventory and Control) selama 2 tahun terakhir atau pada bulan Januari 2018 sampai dengan Juli 2019 sebanyak 3 item part yang mengalami over atau low stock setiap harinya sehingga dapat menghambat aktivitas produksi.

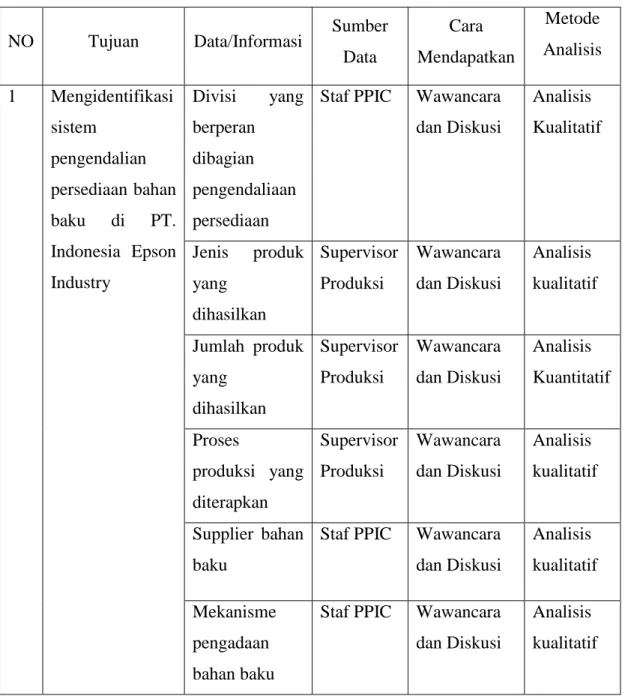

3.5 Metode Pengumpulan Data

Metode pengumpulan data dalam penelitian ini dilakukan dengan cara sebagai berikut:

1. wawancara, yaitu metode pengumpulan data dengan cara mengadakan tanya jawab secara langsung dengan pimpinan atau karyawan sesuai dengan objek yang diteliti;

29

2. observasi, yaitu merupakan teknik pengumpulan data dengan cara melakukan pengamatan langsung terhadap objek penelitian yang diamati;

3. dokumentasi, yaitu metode pengumpulan data dengan mengutip dari dokumen perusahaan.

Tabel 3. 2 Pengumpulan Data dan Informasi

NO Tujuan Data/Informasi Sumber Data Cara Mendapatkan Metode Analisis 1 Mengidentifikasi sistem pengendalian persediaan bahan baku di PT. Indonesia Epson Industry Divisi yang berperan dibagian pengendaliaan persediaan

Staf PPIC Wawancara dan Diskusi Analisis Kualitatif Jenis produk yang dihasilkan Supervisor Produksi Wawancara dan Diskusi Analisis kualitatif Jumlah produk yang dihasilkan Supervisor Produksi Wawancara dan Diskusi Analisis Kuantitatif Proses produksi yang diterapkan Supervisor Produksi Wawancara dan Diskusi Analisis kualitatif Supplier bahan baku

Staf PPIC Wawancara dan Diskusi Analisis kualitatif Mekanisme pengadaan bahan baku

Staf PPIC Wawancara dan Diskusi

Analisis kualitatif

Lead Time pengadaan bahan baku

Staf PPIC Wawancara dan Diskusi Analisis kualitatif Total kebutuhan bahan baku

Staf PPIC Wawancara dan Diskusi Analisis Kuantitatif Jumlah pemakaian bahan baku Supervisor Produksi Wawancara dan Diskusi Analisis Kuantitatif Persediaan bahan baku buat setiap hari

Staf PPIC Wawancara dan Diskusi Analisis Kuantitatif 2 Menganalisis sistem pengendalian persediaan yang optimal Struktur produk Supervisor produksi Wawancara dan Diskusi Analisis Kualitatif Jadwal induk produksi Supervisor produksi Wawancara dan Diskusi Analisis kuantitatif Material Requirement Planning diperusahaan

Staf PPIC Wawancara dan Diskusi

Analisis kuantitatif

Sumber : PT.Indonesia Epson Industry

3.6 Metode Analisis Data

Metode analisis data yang digunakan dalam penelitian ini adalah dengan mengevaluasi sistem material requirement planning (MRP) yang sudah berjalan pada perusahaan. Evaluasi penerapan sistem material requirement planning (MRP) didsarkan pada stok material yang ada di

31

gudang kelihatan menumpuk. Akan hal itu peneliti melakukan proses sebagai berikut :

a. Membuat Flowchart MRP

b. Membuat Flochart Order Komponen

c. Membandingkan anatra PO dengan Aktual produksi d. Membandingkan Target dengan Realisasi.

Proses pembuatan flowchart material requirement planning (MRP) melihat atau mengamati proses MRP yang sudah berjalan diperusahaan. Selanjutnya dilakukan pembuatan dan perbandingan antara Pre-Order dengan Aktual Produksi dan Target dengan Realisasi, beberapa analisis permasalahan dalam menentukan selisih antara PO dengan Aktual Produksi dan Target dengan Realisasi yaitu dengan menggunakan perhitungan Microsoft Excel adalah sebagai berikut :

Tabel 3. 3 Selisih data antara 3 komponen material pada tahun 2018-2019

Hasil perhitungan dengan Microsoft Excel dari yang selisih hingga yang positive dipilih sebagai sistem Material Requirement Planning (MRP). Dalam menentukan apa yang diperlukan untuk sebuah persedian, dibutuhkan daftar kebutuhan bahan baku guna menunjang proses tersebut. Evaluasi sistem Material Requirement Planning (MRP) dalam penelitian ini dilakukan dengan cara membandingkan anatara pesanan atau PO dengan aktual produksi dan target dengan realisasi.

33

BAB IV

GAMBARAN UMUM OBJEK PENELITIAN

4.1 Profil PT. Indonesia Epson Industry (IEI)

Epson adalah perusahaan yang berkembang dengan cepat dan terus maju bersama masyarakat, dipercaya oleh dunia karena komitmen kita dalam dalam memberikan kepuasan kepada pelanggan, ramah lingkungan, berkepribadian yang baik dan mempunyai semangat kerja sama tim yang tinggi. Percaya diri atas kemampuan kolektif, selalu kreatif, inovatif, dan menyukai tantangan.

4.2 Visi Dan Misi PT. Indonesia Epson Industry (IEI) 1. Visi PT. Indonesia Epson Industry (IEI)

Memberikan kontribusi bagi pembangunan dan kemajuan masyarakat, serta kesempurnaan dan kebahagiaan masyarakat dunia melalui penawaran produk yang bermanfaat dan pelayanan yang menjawab melalui penawaran kebutuhan masyarakat sekaligus menawarkan pemecahan terhadap kedua kenyataan tersebut serta masalah-masalah potensial. Melakukan inovasi dalam settiap bidang teknologi agar menghasilkan daya cipta dan berjasa bagi kemajuan teknologi. Memberikan kontribusi terhadap perkembangan dan keharmonisan masyarakat suatu badan hukum atau perusahaan yang baik yang ada di masing-masing wilayah selama kita bekerja sama dengan karyawan SEIKO EPSON di seluruh dunia, sekaligus mencapai kebersamaan dan kemakmuran global yang nyata.

2. Misi PT. Indonesia Epson Industry (IEI)

Menjadi perusahaan atau pabrik printer yang terbesar dan terkuat di dunia. Selalu Fleksibel dalam menghadapi perubahan produksi. Meningkatkan daya saing dalam dalam sumber daya manusia, biaya, kualitasa, dan pengiriman.

4.3 Sejarah PT. Indonesia Epson Industry (IEI)

Nama EPSON diambil dari nama mini printer EP (Electric Printer) – 101 yaitu mini printer yang dibuat oleh EPSON dan sukses. Kata Epson mengepresikan bahwa setelah sukses dengan EP-101 perusahaan membuat banyak printer yang merupakan perngembangan dari EP-101 sehingga

35

diambil nama EP “SON” atau turunan EP atau EPSON. Jenis usaha meliputi Research & Development, manufaktur, penjualan dan pemasaran printer computer, LCD Projectors, TV warna semi conduktor, Model LCD, Crystal devices, jam, lensa kacamata, robot presisi, kamera.

PT. Indonesia Epson Industry (IEI) adalah manufaktur dengan produksi printer (SIDM, Ink/Jet dan SPC (Multifunction printer) dan komponen pendukungnya yang utama seperti plastik, scanner, dan print head. Didirikan pada 27 Juli 1994 dan diresmikan atau mualai beroperasi Maret 1995 luas pabrik IEI 138 ribu m2 dan luas bangunan lebih dari 75 ribu m2 dan jumlah karyawan pertahun 2019 adalah 11542 orang. Dengan modal awal US $ 23 Juta, pada tahun 2004 IEI berhasil mencetak penjualan sebesar US $ 923.8 juta. Seluruh saham IEI dimiliki oleh SEIKO EPSON Corp. (100%). Pemasran produk lebih difokuskan ke negara-negara di Eropa sedangkan untuk pemasaran didalam negeri hanya 2% dari hasil produksi. Sekarang ini perusahaan semakin maju seiring dengan kebijakan perusahaan yang ingin menjadikan perusahaan ini memiliki karakter dan melakukan inovasi-inovasi dengan kebijakan dari kuantitas ke kualitas melalui pengembangan teknologi dan menjadikan perusahaan Indonesia Epson Industry ini sebagai pabrik printer yang mempunyai daya saing yang tinggi melalui peningkatan kualitas, penurunan biaya, pengiriman tepat waktu, dan meningkatkan keselamatan kerja, pelatihan dan penggunaan teknologi mutakhir.

4.4 Sistem gaji atau Pengupahan

Adapun sitem pengupahan yang diterapkan oleh PT. Indonesia Epson Industry (IEI) adalah dengan sistem upah bulanan bagi seluruh karyawan, dan adapun bonus serta asuransi, tunjangan hari raya (THR) biasanya ada dalam bentuk uang. Sedangkan gaji diberikan kepadakaryawan setiap satu bulan sekali pada tanggal 25. Gaji merupakan balas jasa yang di berikan oleh perusahaan kepada karyawan. Komposisi gaji dari karyawan pada perusahaan berbeda-beda tergantung dari berapa karyawan tersebut bekerja, adapun beberapa tunjangan –tunjangan yang di beri perusahaan di antranya seperti :

1. Tunjangan operasional 2. Bonus tahunan

3. Tunjangan hari raya

4. Makan dan transportasi karyawan di tanggung Perusahaan.

4.5 Fasilitas dan Sarana Perusahaan

Adapun Fasilitas dan sarana yang di sediakan oleh perusahaan di antaranya adalah:

1. Mesjid, sarana buat ibadah bagi kaum muslim, dan acara kajian buat karyawan yang mengikuti.

2. Toilet,

3. Tempat minum atau drinking area

4. Tempat Smoking Area, khusus bagi karyawan/i yang terbiasa merokok. 5. Badroom Area, khusus bagi karyawan/pada saat jam istirahat.

37

6. Klinik, khusus buat karyawan/i yang sakit atau juga yang berkonsultasi. 7. Kantin karyawan,

8. Mesin ATM, 9. Sarana olahraga,

10. Parkir karyawan yang menggunakan kendaraan pribadi, tetapi di khususkan yang memepunyai kartu parkir dari pihak scurity.

11. Kendaraan roda 4 sarana transportasi pergedung antara Epson 1,2,3 dan 4 12. Jemputan karyawan.

4.6 Kegiatan Operasional di PT. Indonesia Epson Industry (IEI)

Meningkatkan produksi, mendukung produksi, mutu, dan penjualan diperlukan tim manajemen yang terwujud dalam departemen-departemen, dimana departemen-departemen ini mempunyai spesialisasi fungsi, maka pengendalian kualitas yang dilakukan PT.IEI mulai dari proses produksi dan pengiriman produksinya sampai ketangan konsumen, adalah sebagai berikut:

1. CSQA

Departemen ini melakukan evaluasi mulai dari new model evaluation, shipping review, final inspection standard, standard product inspection, new model training control, inspector capability control and development, product safety test training, semuanya dilakukan untuk memastikan kepuasan konsumen terhadap product IEI, karena produk yang dihasilkan oleh IEI akan disalurkan keseluruh dunia dengan faktor lingkungan seperti suhu, letak geografis yang tidak bisa diramalkan

keadaannya. Oleh karena perjalanan produk masih panjang untuk sampai ketangan konsumen maka departemen ini dibentuk untuk memastikan keadaan tersebut.

Mengontrol regulasi subtansi kimia, PPM level control, vendor QA audit and development, process audit and standarization, mangement quality development and self assessment, managing review, tidak hanya mengenai review tetapi juga mengenai masalah QC training, E-Kaizen promotion, quality information control, management index control, administration, hal lain yang juga ditangani oleh departemen ini meliputi market quality monitoring, product safety assurance control, costumer complain control, major quality problem control, safety internal audit. 2. IQC

Departmen ini merupakan tempat pengawasan kualitas parts yang masuk dari vendor. IQC menerapkan EQZD (Epson Quality Zero Defect) yang bertujuan mengurangi cacat dari vendor. Parts yang dinyatakan OK maka baru bisa memasuki proses berikutnya, yaitu ke gudang parts Epson. Pengecekan parts dilakukan dengan cara sampling menurut ketentuan yang telah ditetapkan oleh manajemen.

3. Gudang (Parts Store)

Barang-barang atau parts yang dinyatakan OK dari proses departmen sebelumnya dapat dimasukan kedalam departmen ini (gudang). Departmen ini menyediakan atau mensuplay parts yang dibutuhkan dalam proses produksi.

39

4. Subb Assy (Support Produksi)

Department ini merakit parts kecil dan mempersatukannya dengan part lain sehinga menjadi suatu produk seteng jadi tuntuk kemudian di suplay ke produksi atau ke assembly untuk membantu proses kegiatan produksi.

5. Perakitan (Assembly)

Departmen ini merakit parts dan menjadikannya sebuah produk jadi dalam beberapa stage tertentu. Dalam perakitan ditetapkan metode Ten to ten yaitu sepuluh parts yang ada dalam perakitan produk harus habis sama dengan produk yang dihasilkan, tujuannya adalah agar tidak ada missing parts atau over parts dalam perakitan produk. Pengawasan kualitas pada departmen ini dilakukan dengan proses 100% inspeksi.

6. OQC (Outgoing Quality Control)

Departmen ini memeriksa hasil produksi dari assembly secara sampling dari setiap proses produksinya dan dilakukan permodel. Departmen ini mempunyai tugas untuk inspection proses control, printing result control, lot atau pallet judge control, daily lot status information control, line problem audit,defect corrective action follow up, rework control, defect product control, new mode start up preparation, general 5S control, inspection equipment control, quality standard level estabilisment, quality document control, inspector development, inspector capability control, massprotest control, mini duarbility control, special inspection control, scanner QC, defect folow up consumable control.

7. Gudang

Produk yang dinyatakan OK oleh OQC baru dapat masuk ke gudang finish good, sebelum dilakukan pengiriman. Pengecekan yang dilakukan oleh departmen ini mengenai pengepakan, seperti cartoon box, packing (lakban), sehingga pada saat sampai tempat tujuan cartoon box tidak cacat.

8. Warehouse

Department ini menyimpan semua material yang dibutuhkan oleh department produksi atau main assy dan department sub assy. Dan juga membantu suport proses produksi.

9. Delivery Finish good

Pengiriman produk dilakukan dengan cara bertahap sesuai dengan jadwal pengiriman. Disini dilakukan pengecekan atau pengawasan jumlah produk dan nomor produk yang ada dalam daftar dengan yang ada pada cartoon box (produk).

10. Delivery Assembly

Tim ini membantu berjalannya proses produksi, dan mengontrol part apa saja yang dibutuhakan untuk proses produksi yang dilakukan pada hari itu, sekaligus merapihkan bok-bok yang sudah kosong atau sudah tidak digunakan lagi.dan mengirimnya melalui mobil listrik atau AGV.

11. Empety Box

Department ini adalah membereskan semua bok-bok kosong dan sampah-sampah kardus beserta bekas atau sisaan plastik revingan yang telah

41

dipakai oleh department assembly dan subb assy, untuk selanjutnya dikirim kembali kepada masing-masing vendor.

12. Maintenance Warehouse

Department ini memanitence semua alat yang digunakan dalam proses reguler seperti memperbaiki mobil listrik atau AGV, memperbaiki Electrik Handpalet, dan memeriksa forklip ketika diakhir sift, guna memperlancar proses dari masing-masing department.

13. Maintenance Assembly

Tim ini menmbantu department produksi guna kelancaran proses produksi dengan melakukan perbaiakan setiap stage atau kompayer yang mengalami gangguan atau kerusakan pada saat proses produksi berjalan. 14. Decon/admin Warehouse

Tim decon ini bertugas membuat laporan harian kerja dan menginput semua surat jalan yang masuk, beserta melakukan komunikasi ketika ada problem mengenai keterlambatan kedatangan material.

4.7 Kegiatan Proses Penerimaan komponen

Gambar 4. 2 Kegiatan Proses Produksi di PT. Indonesia Epson Industry (IEI)

NG

Main Assy

NG

OK

Sumber : Pt.Indonesia Epson Industry (IEI) Assembly

Vendor Printer Mecha Vendor Parts IQC Destroy / Turn Banck Internal Inspection Printing Inspection Final Isnpection Safety Inspection Eksternal Inspection OQC Rework Finish Good

43

4.8 Struktur PT. Indonesia Epson Industry

Gambar 4. 3 Struktur PT. Indonesia Epson Industry

Dvisi Dept.

Sumber : Management PT. Indonesia Epson Indutry Presiden Directur Vice Presiden QA(Quality Assurance > OQA > Calibration > OQC

Production Control > Procurement Control > Production Control > Procurement > Logistic

IJP Eng ineering & Parts Production

> Engineering Support > Product Engineering > Parts Engineering > Ocanner Engineering > Machine & Tools > PLS Mold > PLS Part Production > PCB Production Engineering > PCB Vendor Control > Conware Engineering PCB Parts Logistic > Delivery Control > IJP Parts Store > SIDM Part Store

SIDM

> SIDM Design

> SIDM Production Engineering > SIDM Assembly

IJP Production / Quality Assurance

> IJP Production Engineering > IJP Trainning Ceker > IJP Assembly > Ocanner Assembly

Head Production > Head Engineering > Head Production

> Head Plastic Part Production

Management Support

> Tru hw or hy Management

> Human Resource Management & General Afair > Facilly Control & Enviroment Assurance > Accounting & Finance

> MIQ Management Advisor

Hari Waktu Kerja Waktu Istirahat 10.00-10.15 12.00-12.45 10.00-10.15 11.55-13.00 15.00-15.10

Hari Waktu Kerja Waktu Istirahat

00.00-00.30 02.30-02.45 04.45-05.00 Shift 1 Shift 2 Senin-Kamis 07.00-16.00 Jumat 07.00-16.30 Senin-Jumat 21.00-06.00

4.9 Pengaturan Jam Kerja

Pengaturan tata tertib jam kerja yang ditetapkan oleh PT. Indonesia Epson Industry dibagi menjadi dua macam jadwal untuk pengaturan jam kerja karyawan dan untuk para pekerja pabrik adalah sebagai berikut:

1. Pekerja Non Shift (Pekerja Kantor)

Adalah pekerja kantor dengan jam kerja sebagai berikut:

Tabel 4. 1 Waktu Kerja Senin-Jumat Untuk Kantor

Sumber : PT. Indonesia Epson Indsutry

2. Pekerja Shift (Pekerja Produksi)

Untuk pengaturan jam kerja karyawan produksi terbagi 2, yaitu: Jam kerja 2 shift dan jam kerja 3 shift.

Waktu jam kerja karyawan 2 shift adalah sebagai berikut:

Tabel 4. 2Waktu Kerja Operator 2 Shift

Sumber : PT. Indonesia Epson Indutsry

Hari Waktu Kerja Waktu Istirahat

Senin-Kamis 08.00-17.00 10.30-10.40 12.30-13.10 15.30-15.40 Jumat 07.30-17.00 10.30-10.40 11.55-13.00 15.30-15.40

45

Waktu jam kerja karyawan 3 shift adalah adalah sebagai berikut:

Tabel 4. 3 Waktu Kerja Operator 3 Shift

Shift 1

Hari Waktu Kerja Waktu Istirahat

Senin-Kamis 07.00-16.00 10.00-10.15 12.00-12.45 Jumat 06.30-16.00 10.00-10.15 11.55-13.00 Shift 2

Hari Waktu Kerja Waktu Istirahat

Senin-Jumat 16.00-23.00

18.00-18.45 21.00-21.15

Shift 3

Hari Waktu Istirahat

Senin-Jumat 23.00-07.00

01.00-01.45 04.45-05.00

46

BAB V

HASIL PENELITIAN DAN PEMBAHASAN

5.1 Hasil Penelitian

Hasil penelitian dan observasi proses sistem material requirement planning (MRP) terdiri dari dua alur MRP yaitu :

Gambar 5. 1 Flowchart Material Requirement Planning (MRP).

Peramalan penjualan

Data Produksi Berjalan

Jadwal Induk Produksi (JIP)

Perencanaan Kapasitas Produksi: 1. Tenaga Kerja 2. Peramalan MRP Catatan Status

Persediaan Catatan Produk

Rencana Pemesanan Rencana Produksi

Perencanaan Kebutuhan Kapasitas Kapasitas Yang Tersedia Tidak Pemesanan Pembuatan Pesan Pembelian Pembebanan dan Pengurutan Produksi Produksi Gudang Supplier Ya Produk Konsumen Data Pesanan

47

Dari konteks siklus flowchart tersebut bisa dijelaskan sebagai berikut:

1. Peramalan (Forecast), merupakan aktivitas bisnis yang memperkirakan suatu penjualan dan penggunaan produk sehingga produk-produk tersebut dapat diproduksi dengan kuantitas yang tepat. Peramalan merupakan dugaan permintaan produk atau part pada masa yang akan datang berdasarkan pada beberapa variabel peramalan.

2. Rencana Produksi, merupakan perencaan tentang produk apa dan berapa yang akan di produksi/ dibutuhkan oleh perusahaan atau cutomer yang bersangkutan dalam satu periode yang akan datang. Rencana produksi ada keterkaitannya dengan peramalan atau forecast yaitu, untuk meramalakan jumlah atau kuantitas yang dibutuhkan dalah suatu produk tentunya sudah mengetahui rencana produksinya. Untuk rencana produksi datanya kita ambil sample dari Pre-Order (PO)

3. Pesanan atau Proses, proses pemesanan suatu produk tentunya sudaha ada Pre-Order atau yang biasa disebut PO, Pre-Order ini biasanya didapat dari tim forecasting, kemudian berikutnya diberikan ke tim Production Planning and Inventory Control (PPIC) untuk melakukan tindak lanjutya atau proses produksi.

4. Jadwal Induk Produksi (JIP), dari forecast, rencana produksi, pesanan kemudian selanjutnya ke sistem yang dinamakan jadwal induk produksi (JIP), sistem ini yang akan memproses jadwal produksinya.

5. Perencanaan Kapasitas Produksi, hal ini merupakan bagian dari jadwal induk produksi (JIP), untuk perencanaan kapasitas produksi ada dua bagian yaitu,

a. Tenaga Kerja, yaitu berapa banyak tenaga kerja yang dibutuhkan untuk memproduksi satu item produk, sehingga target dan kapasitas produksinyapun bisa berjalan dengan maksimal dan bisa mencapai target yang diinginkan.

b. Peramalan atau perencanaan, yaitu pesanan yang sebagaimana telah dijelaskan diatas, bahwa kuantitas pesanan perperiodenya yang dihasilkan sudah menjadi suatu kewajiban atau target mutlak yang harus dicapai oleh tim produksi.

6. Material requirement planning (MRP), yaitu proses untuk menjamin kelancaran sistem produksi, dari mulai permintaan bahan baku, ketetapan waktunya, penerimaan bahan baku nya, dan bahan pendukung produksi lainnya yang dibutuhkan oleh departemen produksi khusunya. Dan di proses ini juga kebutuhan bahan baku bisa dapat terkontrol dengan baik, karena sudah ditentukan tenggang waktu dan lead team per komponen nya atau part nya.

Di PT. Indonesia Epson Indutry (IEI), ada lead time nya per-masing-masing komponen contoh nya seperti 3 item tersebut.

49

a. Order Placement per-Jam

Tabel 5. 1Order permintaa bahan baku pada supllier per-Jam

Sumber :PT. Indonesia Epson Industry

b. Order Placement per-Hari

Tabel 5. 2Order permintaan bahan baku per-Hari

Sumber : PT. Indonesia Epson Industry

7 8 9 10 11 12 13 14 15 16 256 256 256 256 90 90 90 90 90 90 90 90 H ou si ng U pp er C LT= 4 Required Order Placement

Order Placement Per-Jam Jam: Pr in te r M ec ha A LT= 3 Required Order Placement Sc an ne r U ni t B LT= 4 Required Order Placement 1 2 3 4 5 6 7 8 9 10 512 512 512 512 180 180 180 180 180 180 180 180 Order Placement Per- Hari

Order Placement Required Required Required Day: Order Placement Order Placement P ri n te r M ec h a Sc an n er U n it H o u si n g U p p er C LT= 4 B LT= 4 A LT= 3