Pengendalian Sistem Kolom Distilasi Campuran Azeotrop Heterogen

Butanol-Air Menggunakan Model Predictive Control (MPC)

Nama Mahasiswa : 1. Agung Kurniawan : 2. Muh. Makki Maulana

NRP : 1. 2306 100 051

: 2. 2306 100 124

Dosen Pembimbing : Prof. Ir. Renanto Handogo, MS., Ph.D. Laboratorium : Perancangan dan Pengendalian Proses 1. PENDAHULUAN

Perhatian pada butanol sebagai bahan bakar alternatif dalam beberapa tahun terakhir terus meningkat karena kelebihannya sebagai bahan bakar jika dibandingkan dengan etanol, antara lain: bilangan oktan yang lebih tinggi, panas penguapan yang lebih rendah, nilai energy

density (energi/volume) yang lebih tinggi, dan tekanan uap yang lebih rendah (Ramey, 2004).

Dalam proses industri butanol, sistem kolom distilasi merupakan bagian penting dari proses pemurnian campuran butanol-air yang dihasilkan dari proses fermentasi. Berbeda dengan pemisahan etanol-air, dalam proses pemisahan butanol-air, terdapat kondisi azeotrop heterogen yang memungkinkan campuran tersebut dipisahkan dengan menggunakan dua kolom distilasi dan dekanter. Pada proses ini, feed akan masuk melalui dekanter. Kemudian karena terbentuk kesetimbangan cair-cair pada dekanter, akan terbentuk dua lapisan, fraksi berat yang kaya akan air, dan fraksi ringan yang kaya akan butanol. Selanjutnya dua lapisan tersebut akan dimasukkan dalam dua kolom distilasi yang berbeda untuk dilakukan proses pemurnian.

Untuk mencapai efisiensi proses yang maksimal, maka tiap-tiap unit proses harus dijalankan berdasarkan pada tujuan:

- Mengoperasikan unit proses secara aman, - Laju alir produk harus terjaga,

- Kualitas produk harus terjaga.

Laju alir produk dan kualitas produk yang terjaga saling terkait dalam proses ini. Produk yang dihasilkan dari proses sistem distilasi ini ditentukan oleh beberapa hal, antara lain: komposisi feed masuk, temperatur kolom, temperatur dekanter, dan tekanan kolom. Pada kolom distilasi satu (kaya air) diinginkan untuk menghasilkan bottom product yang kaya air, dan pada kolom distilasi dua (kaya butanol) diinginkan bottom product yang kaya butanol. Dalam praktiknya, proses kimia akan berlangsung secara dinamis dimana variabel-variabel akan selalu berubah seiring perubahan waktu. Hal ini menunjukkan bahwa untuk mencapai tujuan diatas, diperlukan pemantauan yang mampu mengatasi perubahan pada variabel proses yang berhubungan dengan keamanan, laju alir produk, dan kualitas produk.

Salah satu alat pengendali yang telah berkembang pesat adalah Model Predictive

Control (MPC). Hal ini disebabkan oleh berbagai kelebihan yang dimiliki, antara lain :

- Dapat menangani masalah pengendalian multi variabel dengan baik. - Dapat memperkirakan berbagai batasan saat aktualisasi model.

- Dapat menjalankan operasi lebih dekat dengan contraint jika dibandingkan dengan alat pengendali yang lain sehingga operasi akan berlangsung pada kondisi yang lebih menguntungkan.(Afiadinie, 2008)

Berdasarkan beberapa kelebihan tersebut, maka MPC diharapkan dapat digunakan sebagai alat pengendali yang baik pada sistem pemisahan campuran azeotrop heterogen Butanol-Air.

2. METODOLOGI PERCOBAAN

Dalam penelitian ini digunakan model termodinamika UNIQUAC karena dinilai sesuai untuk memodelkan kesetimbangan liquid-liquid seperti pada sistem butanol-air. (Chen dan Mathias, 2002). Pengambilan data dilakukan untuk mencapai simulasi yang mendekati kondisi sebenarnya. Data operasi steady state diperoleh dari literatur (Luyben, 2008). Data operasi yang dipergunakan untuk simulasi ini adalah:

- Tekanan operasi kolom distilasi

- Laju alir, temperatur, dan komposisi feed - Diameter kolom

- Ukuran decanter

Untuk data desain (ukuran) peralatan yang lain, digunakan data default yang disarankan dari

Aspen Hysys.

Variabel-variabel dalam penelitian ini adalah: - Manipulated Variable

heat flow reboiler 1 dan 2, heat flow condenser.

- Controlled Variable

Suhu kolom distilasi 1 & 2, dan Suhu decanter. - Disturbance Variable

Perubahan -25% komposisi butanol aliran feed masuk ke decanter.

Simulasi Steady State merupakan langkah awal yang dilakukan sebelum melakukan simulasi pengendalian dengan menggunakan software Aspen Hysys. Beberapa data seperti kondisi dan komponen stream diperlukan untuk dimasukan ke dalam software Aspen Hysys. Selanjutnya dilakukan validasi untuk mengetahui apakah model simulasi sudah mewakili kondisi seperti yang tertera dalam literatur.

Selanjutnya dilakukan pemasukan ukuran alat (sizing) pada setiap unit operasi di dalam simulasi sebagai syarat untuk dapat masuk ke kondisi Dynamic. Kemudian diberikan pengendali PID untuk simulasi dynamic mode, dan lebih lanjut akan dibandingkan kinerja pengendali PID dengan MPC. Tuning pengendali PID pada penelitian ini menggunakan fasilitas autotuner yang disediakan dalam Aspen Hysys.

Step response test merupakan salah satu langkah yang dilakukan untuk melakukan simulasi

pengendalian dengan menggunakan Model Predictive Control (Juwari, 2004). Data step

response test merupakan model yang digunakan pengendali untuk dapat merespon apabila

terjadi gangguan dalam sistem. Hal ini dilakukan dengan memberikan gangguan pada

manipulated variable dan mengamati controled variable.

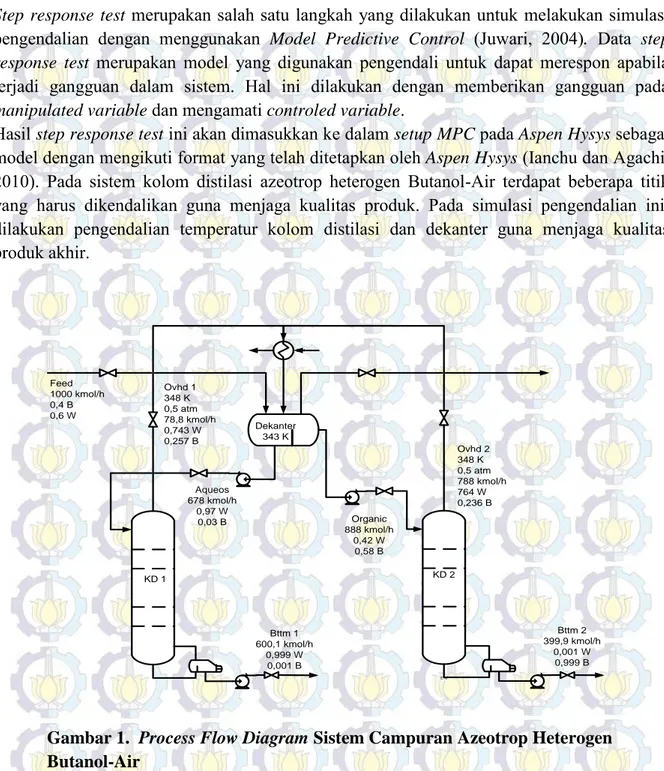

Hasil step response test ini akan dimasukkan ke dalam setup MPC pada Aspen Hysys sebagai model dengan mengikuti format yang telah ditetapkan oleh Aspen Hysys (Ianchu dan Agachi, 2010). Pada sistem kolom distilasi azeotrop heterogen Butanol-Air terdapat beberapa titik yang harus dikendalikan guna menjaga kualitas produk. Pada simulasi pengendalian ini, dilakukan pengendalian temperatur kolom distilasi dan dekanter guna menjaga kualitas produk akhir. E-6 E-11 Feed 1000 kmol/h 0,4 B 0,6 W KD 1 Ovhd 1 348 K 0,5 atm 78,8 kmol/h 0,743 W 0,257 B Ovhd 2 348 K 0,5 atm 788 kmol/h 764 W 0,236 B KD 2 Bttm 1 600,1 kmol/h 0,999 W 0,001 B Bttm 2 399,9 kmol/h 0,001 W 0,999 B Organic 888 kmol/h 0,42 W 0,58 B Aqueos 678 kmol/h 0,97 W 0,03 B Dekanter 343 K

Gambar 1. Process Flow Diagram Sistem Campuran Azeotrop Heterogen Butanol-Air

Pada sistem kolom distilasi azeotrop heterogen Butanol-Air terdapat beberapa titik yang harus dikendalikan guna menjaga kualitas produk. Pada simulasi pengendalian ini, dilakukan pengendalian temperatur kolom distilasi dan dekanter guna menjaga kualitas produk akhir, dengan menggunakan pengendali MPC.

Data-data lain yang diperlukan dalam penggunaan MPC antara lain Step Response Data dan parameter Tuning MPC. Step Response Data diperoleh dari pemberian gangguan pada salah satu manipulated variable dengan menjaga manipulated variable yang lain konstan kemudian dilihat respon dari setiap controlled variable. Step Response data ini dijadikan sebagai model proses dalam MPC.

Pengujian respon pengendali diperoleh dengan memberikan gangguan pada sistem. Pada penelitian ini diberikan gangguan berupa perubahan komposisi umpan feed masuk decanter. Perubahan komposisi umpan yang diberikan sebesar -25% fraksi mol butanol. Dari pemberian gangguan ini, dilihat respon dari pengendali PID dan MPC, kemudian dihitung nilai IAE total yang menunjukkan performa dari sistem pengendali. Kemudian dilakukan

tuning parameter pada MPC untuk memperoleh nilai IAE seminimum mungkin. Metode yang

dilakukan untuk memperoleh parameter tuning terbaik dilakukan berdasarkan penelitian sebelumnya yang dilakukan Santoso dan Nasution (2008), yaitu dengan melihat pengaruh variasi parameter tuning terhadap nilai IAE total. Selanjutnya membandingkan unjuk kerja pengendali PID dengan pengendali MPC.

3. HASIL DAN PEMBAHASAN

Simulasi dynamic mode merupakan langkah awal yang harus dilakukan sebelum mengendalikan suatu variabel pada sistem dengan menggunakan software Aspen Hysys. Hal ini diawali dengan menginputkan data ukuran alat ke dalam software Aspen Hysys atau dikenal dengan istilah sizing sebagai syarat perubahan ke dynamic mode (HYSYS, 2004). Setelah dilakukan simulasi dalam kondisi dynamic, maka dilakukan validasi untuk mengetahui kesesuaian antara simulasi dalam dynamic mode dengan steady state. Dalam simulasi ini, validasi yang dilakukan adalah dengan membandingkan fraksi massa bottom

product pada kedua kolom distilasi, dan temperatur dalam kolom distilasi dan dekanter.

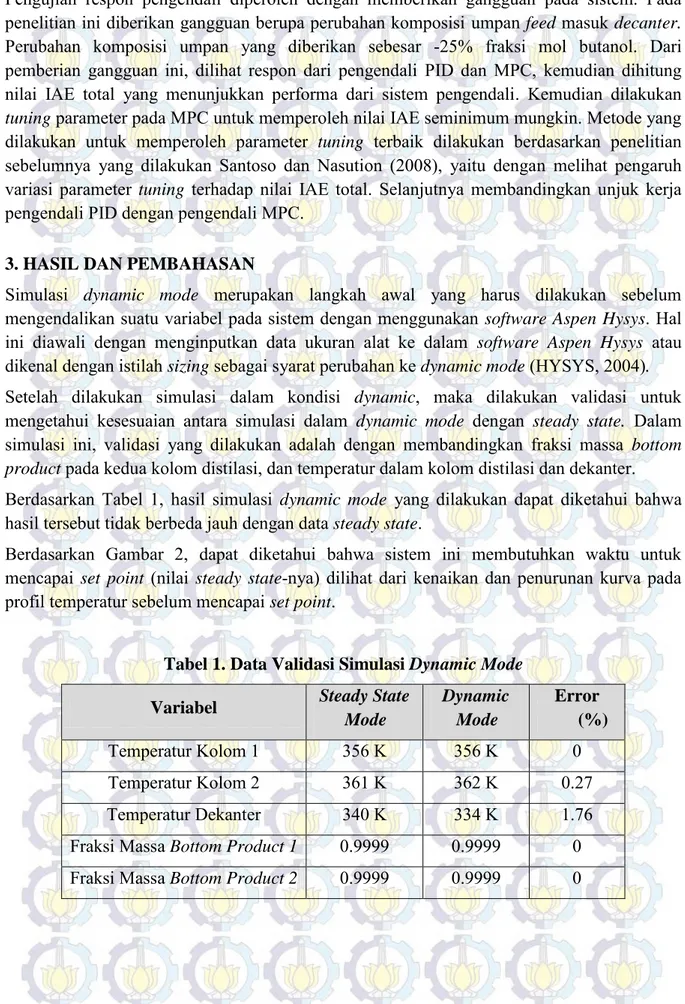

Berdasarkan Tabel 1, hasil simulasi dynamic mode yang dilakukan dapat diketahui bahwa hasil tersebut tidak berbeda jauh dengan data steady state.

Berdasarkan Gambar 2, dapat diketahui bahwa sistem ini membutuhkan waktu untuk mencapai set point (nilai steady state-nya) dilihat dari kenaikan dan penurunan kurva pada profil temperatur sebelum mencapai set point.

Tabel 1. Data Validasi Simulasi Dynamic Mode Variabel Steady State

Mode Dynamic Mode Error (%) Temperatur Kolom 1 356 K 356 K 0 Temperatur Kolom 2 361 K 362 K 0.27 Temperatur Dekanter 340 K 334 K 1.76

Fraksi Massa Bottom Product 1 0.9999 0.9999 0

Gambar 2. Grafik Hasil Simulasi Dynamic Model

Tuning pengendali Proportional Integral Derivative (PID)

Setelah proses sizing berhasil dilakukan, dan sistem pemisahan Azeotrop Heterogen

Butanol-Air dapat berjalan dalam dynamic mode, selanjutnya sistem dalam keadaan dynamic akan

diuji dengan pengendali konvensional yaitu Proportional Integral Derivative Control (PID) dengan pemberian disturbance sebesar perubahan -25% komposisi butanol dalam feed masuk

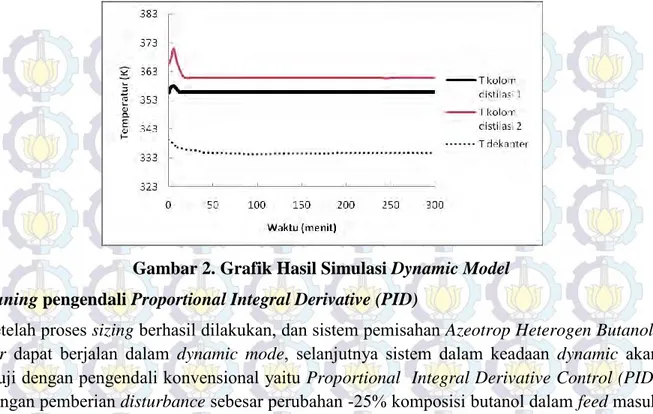

decanter. Pada sistem ini dipasang 11 pengendali PID dengan struktur pengendali seperti

Gambar 3. Untuk 2 controller pada kolom distilasi diberikan parameter sesuai literature (Luyben, 2008).

Kolom distilasi I

Controlled variable (K) : T.stage 5 = 353,2 K Manipulated variable : Heat flow (q1)

Range temperatur (K) : 300 – 400

Kc : 0,55

τi (min) : 10,6

τd (min) : 1

Kolom distilasi II

Controlled variable (K) : T.stage 5 = 368,7 K Manipulated variable : Heat flow (q2)

Range temperatur (K) : 300 – 400

Kc : 1,19

τi (min) : 7,9

τd (min) : 1

Sedangkan untuk 9 pengendali yang lainnya, dilakukan tuning dengan fasilitas autotuner, yaitu fasilitas yang diberikan Hysys untuk mendapatkan parameter tunning PID controller berdasarkan gain. Hysys akan melakukan perhitungan secara otomatis ketika simulasi berjalan, setelah mendapatkan parameter hasil perhitungan, secara otomatis nilai parameter akan digunakan untuk memberikan response pengendali pada titik tersebut. Autotuner sendiri dapat dilihat sebagai objek controller yang lain yang dimasukkan dalam PID controller.

Setelah pemasangan semua pengendali, selanjutnya simulasi dilakukan dengan pemberian

disturbance perubahan -25% komposisi butanol feed masuk kolom decanter. Dengan

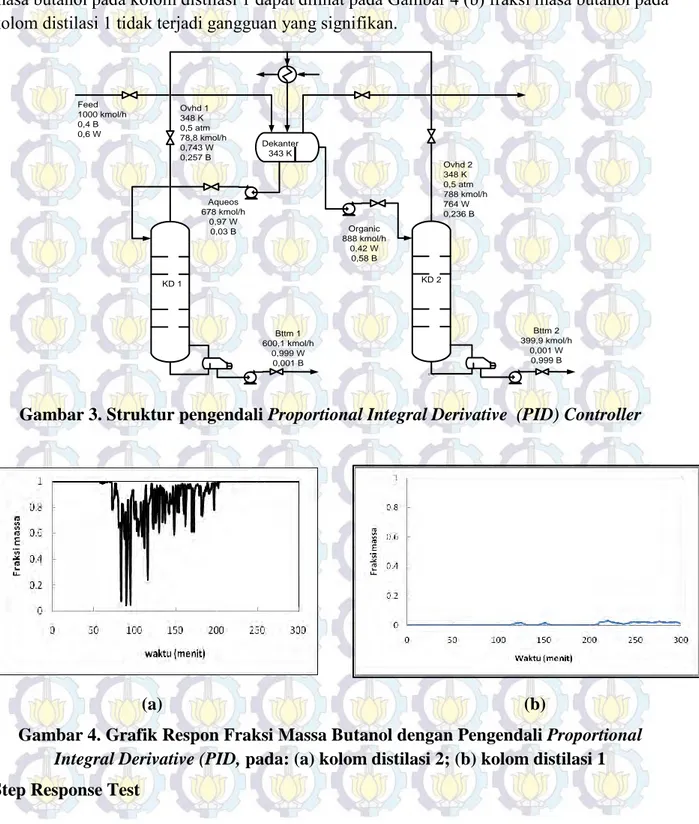

pengambilan data selama 5 jam (300 menit), terlihat respon dari pengendali PID dalam mengendalikan fraksi masa produk bawah masing-masing kolom distilasi. Dari Gambar 4, terlihat bahwa pengendali PID memberikan respon cukup buruk, dimana terjadi fluktuasi yang sangat besar, terlihat fluktuasi terbesar pada menit 80 dimana fraksi massa butanol mencapai 0,1, namun pengendali PID mampu membawa fraksi masa butanol kembali menuju

setpoint dalam waktu kurang lebih 220 menit. Selanjutnya bila ditinjau dari respon fraksi

masa butanol pada kolom distilasi 1 dapat dilihat pada Gambar 4 (b) fraksi masa butanol pada kolom distilasi 1 tidak terjadi gangguan yang signifikan.

E-6 E-11 Feed 1000 kmol/h 0,4 B 0,6 W KD 1 Ovhd 1 348 K 0,5 atm 78,8 kmol/h 0,743 W 0,257 B Ovhd 2 348 K 0,5 atm 788 kmol/h 764 W 0,236 B KD 2 Bttm 1 600,1 kmol/h 0,999 W 0,001 B Bttm 2 399,9 kmol/h 0,001 W 0,999 B Organic 888 kmol/h 0,42 W 0,58 B Aqueos 678 kmol/h 0,97 W 0,03 B Dekanter 343 K

Gambar 3. Struktur pengendali Proportional Integral Derivative (PID) Controller

(a) (b)

Gambar 4. Grafik Respon Fraksi Massa Butanol dengan Pengendali Proportional

Integral Derivative (PID, pada: (a) kolom distilasi 2; (b) kolom distilasi 1

Hasil step response test merupakan metode untuk mendapatkan model yang dipakai dalam sistem pengendalian dengan Model Predictive Control (MPC). Step response test dilakukan dengan memberikan gangguan pada salah satu heat flow sebagai manipulated variable dengan menjaga manipulated variable yang lain dan mengamati respon temperatur kolom ditilasi 1 dan 2 serta dekanter sebagai controlled variable.

Step response test dalam penelitian ini dilakukan dengan melakukan perubahan pada

masing-masing heat flow pada reboiler dan condensor sebagai manipulated variable sebesar +10%.

Tuning Parameter Model Predictive Control (MPC)

Dalam penelitian ini akan dicari parameter model predictive control (MPC) yang mampu memberikan respon yang terbaik untuk fraksi massa butanol pada keluaran produk bawah kolom distilasi 2. Namun melakukan tuning parameter suatu sistem pengendali sangat sulit dilakukan untuk mencapai kondisi dimana controlled variable mencapai set point sehingga hal ini dilakukan dengan trial and error parameter dengan memperhatikan beberapa aturan yang ada. Selanjutnya dilakukan pemberian disturbance dengan merubah komposisi feed masuk kolom decanter. Dengan melakukan pengamatan terhadap respon controlled variable, maka akan diketahui nilai parameter yang sesuai untuk mengontrol sistem Butanol-Air ini. Evaluasi kesesuaian parameter ini dilakukan dengan perhitungan Integral of The Absolute

Error (IAE) yang merupakan luasan daerah grafik respon terhadap setpoint.

Langkah awal simulasi pengendalian dengan software Aspen Hysys dilakukan dengan pemasangan Model Predictive Control (MPC) dan manipulated variable. Pengendalian sistem azeotrop heterogen Butanol-Air ini terdiri dari 3 controlled variable sebagai input dan 3 manipulated variable sebagai output Model Predictive Control (MPC). Adapun simulasi yang dilakukan seperti terlihat pada gambar dibawah ini.

Selanjutnya pengendalian awal dilakukan dengan memilih model proses yang akan digunakan MPC. Ada dua pilihan yang dapat digunakan sebagai model proses yaitu dengan memasukkan step response data, atau memasukkan parameter pengendali berdasarkan first

order model, yaitu Kp, i, dan d. Dalam penelitian ini, digunakan pilihan step response data

dengan cara memasukkan data step test yang telah dilakukan sesuai dengan format yang telah ditentukan dalam software Aspen Hysys. Kemudian digunakan parameter basic Model

Predictive Control (MPC) yang disediakan default dalam Aspen Hysys. Adapun parameter

tersebut sebagai berikut :

Number of inputs : 3

Number of outputs : 3 Step respon length : 61 Prediction Horizon : 25

Control Horizon : 2

Reference Trajectory : 1

Gamma_U : 1

Gamma_Y : 1

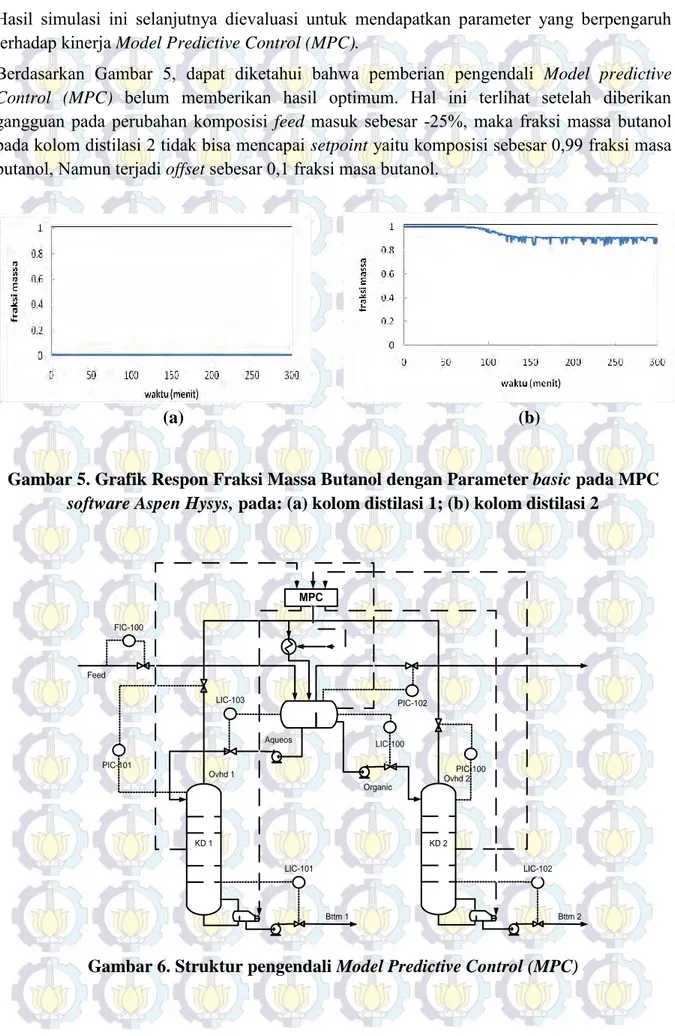

Hasil simulasi ini selanjutnya dievaluasi untuk mendapatkan parameter yang berpengaruh terhadap kinerja Model Predictive Control (MPC).

Berdasarkan Gambar 5, dapat diketahui bahwa pemberian pengendali Model predictive

Control (MPC) belum memberikan hasil optimum. Hal ini terlihat setelah diberikan

gangguan pada perubahan komposisi feed masuk sebesar -25%, maka fraksi massa butanol pada kolom distilasi 2 tidak bisa mencapai setpoint yaitu komposisi sebesar 0,99 fraksi masa butanol, Namun terjadi offset sebesar 0,1 fraksi masa butanol.

(a) (b)

Gambar 5. Grafik Respon Fraksi Massa Butanol dengan Parameter basic pada MPC

software Aspen Hysys, pada: (a) kolom distilasi 1; (b) kolom distilasi 2

P-4 P-1 P-14 E-11 FIC-100 LIC-103 LIC-100 P-43 PIC-102 LIC-101 PIC-101 LIC-102 PIC-100 MPC P-48 Feed KD 1 Ovhd 1 Ovhd 2 KD 2 Bttm 1 Bttm 2 Organic Aqueos

Selanjutnya dilakukan tuning parameter Model Perdictive Control (MPC) dengan metode

trial and error. Dalam penelitian ini, beberapa parameter telah di-trial ke dalam sistem Azeotrop Heterogen Butanol-Air untuk mengetahui respon controlled variable. Akan tetapi

hanya terdapat dua parameter Model Predictive Control (MPC) yang memberikan pengaruh signifikan terhadap perubahan controlled variable mendekati setpoint. Parameter tersebut adalah Prediction Horizon (P) dan Control Horizon (M).

Prediction Horizon (P) merupakan jumlah prediksi output yang akan dilakukan oleh Model Predictive Control (MPC) dalam setiap sampling time. Kinerja alat pengendali akan

mencapai efisien apabila parameter P pada alat pengendali tersebut telah mencapai optimum. Kinerja alat pengendali akan mengalami peningkatan seiring dengan peningkatan parameter. Namun terdapat batas maksimum nilai P yang menyebabkan kinerja suatu pengendali menjadi efisien. Nilai parameter P diatas batas maksimal tersebut tidak akan meningkatkan kinerja Model Predictive Control (MPC) bahkan terdapat kemungkinan justru menyebabkan penurunan kinerjanya dan setiap sistem memiliki nilai parameter P optimum yang berbeda-beda.

Control Horizon (M) merupakan jumlah langkah kontrol berkelanjutan yang diterapkan dan

diprediksi oleh pengendali Model Predictive Control (MPC) dalam sebuah sampling time. Menurut Seborg (2004), nilai control horizon dibuat kecil yaitu 5<M<20.

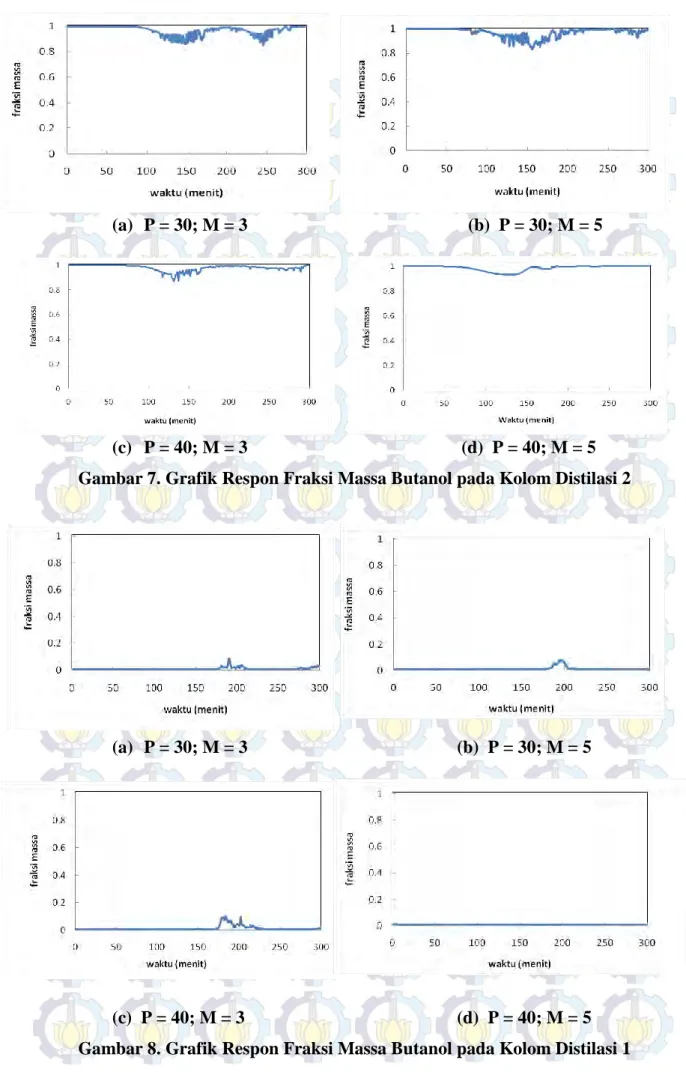

Berdasarkan penelitian yang telah dilakukan, interval nilai P yang memberikan respon

control variable yang mendekati setpoint adalah antara 25 – 40. Sedangkan interval nilai M

antara 2 – 5. Berdasarkan hasil simulasi Gambar 7 - Gambar 8, dapat diketahui kecenderungan respon controlled variable pada berbagai parameter pada Model Predictive

Control (MPC). Gambar 7 – Gambar 8 menunjukkan bahwa dengan adanya Model Predictive Control (MPC) sebagai alat pengendali menyebabkan respon controlled variable

yang berusaha mendekati setpoint ketika diberikan disturbance berupa perubahan komposisi

(a) P = 30; M = 3 (b) P = 30; M = 5

(c) P = 40; M = 3 (d) P = 40; M = 5 Gambar 7. Grafik Respon Fraksi Massa Butanol pada Kolom Distilasi 2

(a) P = 30; M = 3 (b) P = 30; M = 5

(c) P = 40; M = 3 (d) P = 40; M = 5 Gambar 8. Grafik Respon Fraksi Massa Butanol pada Kolom Distilasi 1

Selain itu, Gambar 7 - Gambar 8 juga menunjukkan adanya interaksi antara pengendali yang satu dengan yang lain. Hal ini terlihat dengan terjadinya perubahan fraksi massa ketika diberi

disturbance pada komposisi feed masuk kolom decanter. Hal ini juga memengaruhi kinerja

dari pengendali Model Predictive Control (MPC) sehingga controlled variable tidak benar-benar tepat pada setpoint.

Akan tetapi error yang terjadi relatif sangat kecil yaitu kurang dari 0,5% sehingga respon masih bisa dianggap valid. Parameter yang berbeda pada Model Predictive Control (MPC) juga menghasilkan performance pengendalian yang berbeda pula. Oleh karena itu, dalam penentuan parameter terbaik dilakukan evaluasi dengan perhitungan Integral of The Absolut

Error (IAE).

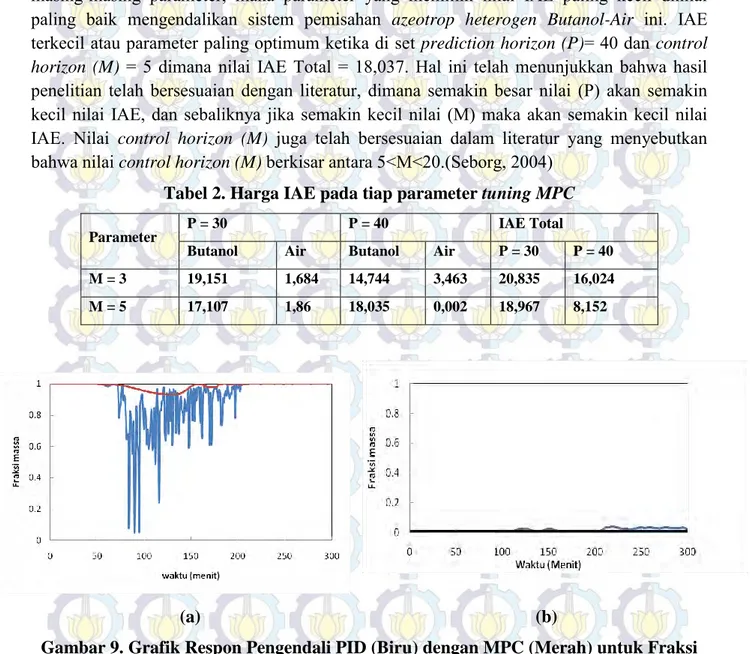

Tabel 2. menunjukkan evaluasi performance Model Predictive Control (MPC) dalam mengendalikan fraksi massa keluar masing-masing kolom distilasi pada pemisahan sistem azeotrop heterogen Butanol-Air dengan berbagai parameter control horizon(M) dan

prediction horizon (P). Dengan menganalisa hasil variasi parameter dilihat dari nilai IAE

masing-masing parameter, maka parameter yang memiliki nilai IAE paling kecil dinilai paling baik mengendalikan sistem pemisahan azeotrop heterogen Butanol-Air ini. IAE terkecil atau parameter paling optimum ketika di set prediction horizon (P)= 40 dan control

horizon (M) = 5 dimana nilai IAE Total = 18,037. Hal ini telah menunjukkan bahwa hasil

penelitian telah bersesuaian dengan literatur, dimana semakin besar nilai (P) akan semakin kecil nilai IAE, dan sebaliknya jika semakin kecil nilai (M) maka akan semakin kecil nilai IAE. Nilai control horizon (M) juga telah bersesuaian dalam literatur yang menyebutkan bahwa nilai control horizon (M) berkisar antara 5<M<20.(Seborg, 2004)

Tabel 2. Harga IAE pada tiap parameter tuning MPC

Parameter

P = 30 P = 40 IAE Total

Butanol Air Butanol Air P = 30 P = 40

M = 3 19,151 1,684 14,744 3,463 20,835 16,024

M = 5 17,107 1,86 18,035 0,002 18,967 8,152

(a) (b)

Gambar 9. Grafik Respon Pengendali PID (Biru) dengan MPC (Merah) untuk Fraksi Massa Butanol, pada: (a) kolom distilasi 2; (b) kolom distilasi 1

Analisa Unjuk Kerja Pengendali dengan Evaluasi Integral of The Absolute Value of The

Error (IAE)

Untuk mengevaluasi respon masing-masing pengendali, dilakukan perhitungan Integral of

The Absolute Error (IAE). Dengan pemberian variabel yang sama yaitu -25% perubahan

komposisi butanol dalam feed masuk kolom decanter, pengendali yang memiliki nilai IAE paling kecil merupakan pengendali yang mampu mengendalikan secara optimum. Error yang besar ketika perhitungan IAE dikarenakan terlalu jauhnya respon pengendali terhadap nilai

setpoint, dimana metode IAE sendiri dihitung berdasarkan luasan daerah. Pada penelitian ini

diambil nilai setpoint =0,99, sesuai dengan target produk butanol yang diinginkan. Setelah dilakukan perhitungan, pengendali Proportional Integral Derivative memberikan nilai IAE total = 51,056 sedangkan untuk pengendali Model Predictive Control memberikan nilai IAE total = 8,152. Dengan perhitungan IAE yang telah dilakukan, terlihat pengendali Model

predictive Control memberikan respon yang paling baik untuk mengatasi disturbance.

Sehingga untuk unjuk kerja dengan evaluasi IAE ini, Model Predictive Control (MPC) lebih baik daripada Proportional Integral Derivative Controller.

4. KESIMPULAN

Berdasarkan penelitian yang telah dilakukan, dapat diperoleh kesimpulan sebagai berikut : 1. Pengendalian suhu kolom distilasi Butanol-Air dengan Model Predictive Control dan

Proportional Integral Derivative dapat dilakukan dengan mengatur parameter -

parameter pengendali, sehingga target produk 99,5% butanol bisa tercapai.

2. Kinerja pengendali terbaik diberikan oleh pengendali yang memiliki nilai IAE total terkecil, dimana nilai IAE total masing-masing pengendali sebagai berikut :

IAE Total Model Predictive Control sebesar 8,152

IAE Total Proportional Integral Derivative sebesar 51,056

Sehingga pada penelitian ini, Model Predictive Control memberikan kinerja paling baik. 3. Tuning pengendali :

Parameter optimum untuk Model Predictive Control (MPC) dengan disturbance perubahan komposisi butanol pada feed masuk -25% :

Prediction Horizon (P) =40 Control Horizon (M) = 5

5. DAFTAR PUSTAKA

1. Afiadinie, R. dan Herawati, I. 2009. Pengendalian Temperatur Outlet Hot Stream

pada Cooling Water Network (CWN) dengan Model Predictive Control (MPC).

Skripsi S-1, ITS, Surabaya.

2. Chen, C.C. dan P.M. Mathias. 2002. Applied Thermodynamics for Process

3. HYSYS 2004.2 Documentation. 2005. Aspen Technology Inc. Ten Canal Park Cambridge, MA 02141-2201, USA.

4. Iancu, M. dan Agachi, PS., 2010. Optimal Process Control and Operation of an

Industrial Heat Integrated Fluid Catalytic Cracking Plant Using Model Predictive Control. Romania: Elsevier B.V.

5. Juwari. 2004. Inferential Control of Product Composition in a Distillation Column, Tesis S-2, Universiti Teknologi Malaysia, Malaysia.

6. Luyben, WL. dan I-L. Chien. 2008. Design and Control of Distillation System for

Separating Azeotrope. USA: John Wiley and Sons, Inc

7. Nasution, A.A. dan A. Santoso. 2008. Strategi Tuning Unconstrained Model

Predictive Control untuk Multivariabel Proses (2X2 FOTPDT) dengan Memperhatikan Interaksi Proses, Skripsi S-1, ITS, Surabaya.

8. Ramey, David. 2004. Final Report: Produciotn of Butyric Acid and Butanol from

Biomass. USA: Environmental Energy Inc.

9. Santi, Soraya S. 2003. Simulasi Pemisahan Campuran Azeotrop Heterogen

Butanol-Air. Thesis S-2, ITS, Surabaya.

10. Seborg, D.E., T.F. Edgar, dan D.A. Mellichamp. 2004. Process Dynamics and