TUGAS AKHIR

Diajukan untuk memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun oleh:

LABERTUS ANDRIANTO 025214030

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

SIFAT FISIS DAN MEKANIS MATERIAL

SWING ARM SEPEDA MOTOR

TUGAS AKHIR

Diajukan untuk memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun oleh:

LABERTUS ANDRIANTO 025214030

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2007

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements to Obtain the Sarjana Teknik Degree in Mechanical Engineering

by

LABERTUS ANDRIANTO Student Number : 025214030

MECHANICAL ENGINEERING STUDY PROGARAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2007

PERNYATAAN

Dengan ini saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah dan disebutkan dalam daftar pustaka.

Yogyakarta, 5 Oktober 2007 Penulis

Labertus Andrianto

˝

Imajinasi jauh lebih penting daripada pengetahuan

˝.

-

Albert Einstein

˝

Jenius adalah 1 % inspirasi dan 99 % keringat. Tidak ada yang

dapat menggantikan kerja keras. Keberuntungan adalah sesuatu

yang terjadi ketika kesempatan bertemu dengan kesiapan

˝

.

- Thomas A. Edison

˝

Ketika satu pintu tertutup, pintu lain terbuka; namun

terkadang kita melihat dan menyesali pintu tertutup tersebut

terlalu lama hingga kita tidak melihat pintu lain yang telah

terbuka ˝.

-

Alexander Graham Bell

˝

Kita tidak bisa menjadi bijaksana dengan kebijaksanaan orang

lain, tapi kita bisa berpengetahuan dengan pengetahuan orang

lain ˝.

- Michel De Montaigne

˝

Saat kutemukan sebuah arti dalam hidup ini, hidupku akan

lebih bijaksana

˝

.

- Anonim

Ad Maiorem Dei Gloriam

I dedicate my Final Project

simply to :

# Bapa disurga dan keluarga kudus, terima kasih atas semua

bimbingan dan kekuatan yang telah Engkau berikan.

# Keluargaku tercinta : Bapak Andreas Suratdiya dan Ibu Anastasia

Boinem serta adikku Dwi, yang telah memberikan perhatian tak

terbatas, pengertian tak ternilai, dorongan semangat yang luar biasa dan

kesedian untuk berbagi dalam setiap kesulitan.

# Bapak Lanjar dan segenap karyawan P.T Mega Andalan Kalasan

atas kesempatan untuk melakukan penelitian Tugas Akhir.

# Benny Aditya, terimakasih sudah menjadi teman terbaik

dalam penulisan Tugas Akhir ini.

# Agnes Desideria Andyanti Putri atas teladan yang telah kamu berikan

selama menemani aku di jogja, suatu kebanggaan pernah hadir dalam

hidupmu.

perhatian, kasih sayang dan telah menjadi inspirasi dalam penulisan

Tugas Akhir ini. Jadilah yang terbaik bagi orang tuamu dan bagi

orang-orang yang menyayangi kamu.

# Teman-teman Angkatan 2002 yang telah banyak membantu dalam

segala hal. Sukses selalu untuk kalian semua.

# Honda Supra R 5355 YK atas kesetian menemani dalam setiap

langkahku, bersamamu kita lalui segalanya.

# Yamaha Mio R 4579 UB, terimakasih atas semua pengorbananmu.

Kamu telah jadi bagian dari hidupku dan menjadi teman setia saat

sodaramu mulai merasa lelah.

# Pentium dual core 2007, terimakasih atas perfoma terbaiknya.

Kamu hadir disaat yang tepat.

Salamku,

Penulis mengucapkan puji dan syukur kepada Tuhan Yang Maha Esa atas segala kasih, rahmat dan bimbingan-Nya sehingga dapat menyelesaikan Tugas Akhir dengan baik. Maksud dan tujuan dari Tugas Akhir ini adalah sebagai pemenuhan salah satu syarat mencapai gelar Sarjana Teknik di Jurusan Teknik Mesin Fakultas Sains Dan Teknologi Universitas Sanata Dharma.

Penulis dalam kesempatan ini mengucapkan banyak terima kasih atas bantuan, dukungan serta bimbingan yang diberikan dalam proses penyusunan ini, oleh karena itu penulis menyampaikan ucapan terima kasih kepada:

1. Romo Ir. Greg. Heliarko SJ.,S.S.,B.S.T.,M.A.,M.Sc., Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Bapak Budi Setyahandana, S.T., M.T., Dosen Pembimbing yang telah membimbing dalam penyelesaian Tugas Akhir ini.

3. Laboran Laboratorium Teknologi Mekanik dan Laboratorium Perpindahan Panas Universitas Sanata Dharma yang telah membantu penelitian penulis. 4. Segenap dosen dan karyawan Jurusan Teknik Mesin FT-USD yang telah

membantu dan selalu membimbing dalam masa-masa kuliah.

5. Keluarga besarku di Cilacap, bapak-ibu ( Andreas Suratdiya ) dan (Anastasia Boinem ) dan adikku Maria Dwi Lestari terima kasih untuk semuanya.

6. Ade Irmayani Br Ginting yang telah memberikan doa, kasih sayang dan dorongan semangat dalam penulisan Tugas Akhir ini.

7. Teman-teman Dwi, Bowo, Haryanto, Tomo, Surya, Beni, Dimas, Heri, Yayat, Calvin, Andi, dan semua teman-teman TM angkatan 2002 yang telah membantu banyak dalam Tugas Akhir ini.

8. Semua teman-teman dari Panulisan, Pungkas, Herdiana, Toni, Darus, Carto, Iyus atas dukungannya selama ini.

Semoga penulisan Tugas Akhir ini dapat berguna dan memberikan manfaat baik bagi penulis maupun pihak lain, sebagai ilmu pengetahuan dan informasi.

Penelitian ini bertujuan untuk memperoleh material yang terbaik untuk pembuatan swing arm sepeda motor. Penelitian ini meliputi tiga material baja karbon rendah yang memiliki komposisi dan struktur mikro yang berbeda.

Pengujian yang dilakukan meliputi pengujian tarik, pengujian komposisi kimia dan pengujian struktur mikro. Setiap material dipotong menjadi plat, kemudian beberapa bagian plat tersebut dibentuk menjadi benda uji yang disesuaikan dengan standar ASTM. Dari hasil pengujian tarik diperoleh data bahwa baja MS 1 memiliki kekuatan tarik tertinggi sebesar 50,64 kg/mm² dan baja MS 3 merupakan material yang memiliki kekutan tarik terendah sebesar 43,57 kg/mm² sedangkan baja MS 2 memiliki kekuatan tarik sebesar 45,59 kg/mm². Pada pengujian komposisi kimia, unsur paduan karbon terbanyak pada baja MS 2 sebesar 0,128 % dan terendah pada baja MS 1 sebesar 0,09 %. Dari pengujian struktur mikro terlihat bahwa baja MS 2 memiliki kandungan karbon terbanyak, sedangkan baja MS 3 memiliki unsur paduan karbon yang sedikit lebih banyak dari baja MS 1.

Dari pengujian-pengujian tersebut, dapat disimpulkan unsur karbon memiliki pengaruh yang penting terhadap kekutan tarik material baja. Namun, kekuatan tarik suatu material tidak hanya dipengaruhi oleh unsur karbon. Perlakuan panas, proses pembuatan dan pembentukan baja dapat juga mempengaruhi kekuatan tarik material.

DAFTAR ISI

HALAMAN JUDUL………..………. i

HALAMAN JUDUL BAHASA INGGRIS………..………. ii

HALAMAN PENGESAHAN PEMBIMBING……….…………... iii

HALAMAN PERNYATAAN………..……….. v

HALAMAN MOTO………... vi

HALAMAN PERSEMBAHAN………..………... vii

KATA PENGANTAR………..………….. ix

INTI SARI………..………. xi

DAFTAR ISI……….…….. xii

DAFTAR GAMBAR………..……… xv

DAFTAR TABEL……….………..… xvi

BAB I PENDAHULUAN………..……… 1

1.1. Latar Belakang………..…………. 1

1.2. Batasan Masalah……….... 3

1.3. Tujuan Penelitian……….……….. 3

BAB II DASAR TEORI………..………… 4

2.1. Pengertian Baja………...………..…………. 4

2.2. Proses Produksi Baja………..…… 5

2.3. Struktur Mikro Besi dan Baja………..………….. 5

2.3.1. Diagram Fasa Besin Karbon... 5

2.4.1. Baja Karbon Biasa……….………….. 12

2.4.2. Baja Paduan Rendah... 13

2.4.3. Baja Tahan Karat... 15

2.4.4. Baja Cor………... 15

2.4.5. Baja Perkakas……….. 15

2.4.6. Baja Spesial………. 16

2.5. Unsur-unsur Yang Terkandung Dalam Baja... 16

2.5.1. Karbon ( C )... 16

2.5.2. Mangan ( Mn )... 17

2.5.3. Sulfur ( S )... 17

2.5.4. Nikel ( Ni )... 17

2.5.5. Chromium ( Cr )... 17

2.5.6. Molybdenum ( Mo )………...………….. 18

2.5.7. Vanadium ( V )………. 18

2.5.8. Tembaga ( Cu )………. 18

2.5.9. Wolfram ( W )……….. 18

2.5.10.Posfor ( P )..……….. 18

2.5.11.Aluminium ( Al )……….. 19

2.5.12.Boron……… 19

2.6. Sifat Mekanis Baja……….. 19

2.7. Pengujian Bahan……….. 21

2.7.1. Uji Tarik……….……… 21

2.7.2. Pengamatan Struktur Mikro………... 24

2.7.3. Pengamatan Bentuk Patahan……….. 25

BAB III METODE PENELITIAN……….. 27

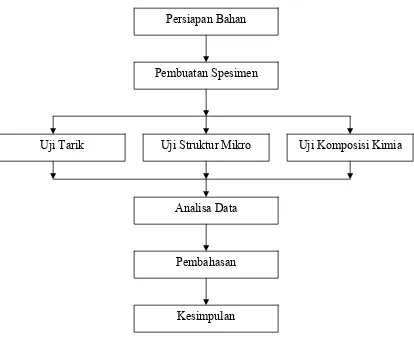

3.1. Skema Penelitian…….……….... 27

3.2. Persiapan Bahan………...………..………. 28

3.3. Pembuatan Benda Uji... 28

3.4. Peralatan Yang Digunakan... 30

3.5. Pengujian Bahan... 31

3.5.1. Uji Tarik………..………. 31

3.5.2. Pengamatan Struktur Mikro..………..…. 33

3.5.3. Uji Komposisi Kimia... 35

BAB IV DATA PENELITIAN DAN PEMBAHASAN………. 37

4.1. Analisis Pengujian Tarik……….……… 37

4.2. Analisis Pengujian Struktur Mikro………... 42

4.3. Analisis Pengujian Komposisi Kimia……... 43

4.4 Analisis Ketebalan Plat dan Ketangguhan Material... 45

BAB V KESIMPULAN DAN PENUTUP………... 47

5.1. Kesimpulan………..………... 47

5.2. Penutup ………..……… 49

5.3. Saran………..………. 49 DAFTAR PUSTAKA

Gambar 2.1. Diagram Fasa Besi Karbon…...……….... 7

Gambar 2.2. Struktur Mikro Baja Karbon……….……… 8

Gambar 2.3. Diagram Tegangan Regangan………...…... 23

Gambar 2.4. Pemantulan Cahaya pada Benda………...……... 25

Gambar 2.5. Jenis-jenis Perpatahan………...……... 26

Gambar 3.1. Skema Penelitian... 27

Gambar 3.2. Benda Uji Tarik………….………..……….…….….. 28

Gambar 3.3. Mesin Skrap………..……...……... 29

Gambar 3.4. Mesin Uji Tarik……….... 33

Gambar 3.5. Mikroskop dan Kamera………...…. 34

Gambar 3.6. Mesin Uji Komposisi Kimia……….…………... 36

Gambar 4.1. Diagram Nilai Rata-rata Kekuatan Tarik………...…... 38

Gambar 4.2. Diagram Nilai Rata-rata Regangan ………...…… 39

Gambar 4.3. Diagram Nilai Rata-rata Kontraksi………..… 39

Gambar 4.4. Diagram Nilai Rata-rata Modulus Elastisitas……….. 40

Gambar 4.5. Foto Struktur Mikro Material MS 1……… 42

Gambar 4.6. Foto Struktur Mikro Material MS 2……….……..…. 42

Gambar 4.7. Foto Struktur Mikro Material MS 3………..……... 42

Gambar 4.8. Diagram Nilai Ketangguhan Baja Material Swing Arm... 46

DAFTAR TABEL

Tabel 2.1. Klasifikasi Baja Menurut SAE dan AISI.... 12

Tabel 3.1. Dimensi Spesimen Standar ASTM.... 29

Tabel 3.2. Hubungan Dimensional Benda Uji Tarik... 30

Tabel 4.1. Data Hasil Pengujian Tarik Material Swing Arm... 37

Tabel 4.2. Nilai Rata-rata Kekuatan Tarik... 37

Tabel 4.3. Nilai Rata-rata Regangan Material Swing Arm... 37

Tabel 4.4. Nilai Rata-rata Kontraksi Material Swing Arm………... 38

Tabel 4.5. Nilai Rata-rata Modulus Elastisitas………... 38

Tabel 4.6. Nilai Unsur Paduan Karbon Baja Material Swing Arm... 43

Tabel 4.7. Nilai Unsur Paduan Karbon Setelah Pengujian Ulang... 43

Tabel 4.8. Nilai Unsur Paduan Setelah Pengujian Ulang... 44

Tabel 4.9. Nilai Ketangguhan Baja Material Swing Arm... 45

1.1 Latar Belakang

Dewasa ini perkembangan dunia otomotif berkembang dengan pesatnya, maka perancangan dan pemilihan bahan konstruksi ataupun komponen mesin sangatlah sulit dan rumit serta membutuhkan ketelitian. Sebagian besar konstruksi mesin dalam aplikasinya selalu menerima beban yang bervariasi, sehingga diperlukan suatu bahan yang baik dan kuat, untuk mendapatkan bahan tersebut diperlukan pengujian sifat-sifat fisis dan mekanis yang meliputi kekuatan tarik, struktur mikro dan komposisi kimianya. Dalam pengujian ini dibutuhkan pengetahuan tentang teknik manufaktur untuk mengetahui kemampuan bahan dalam menerima pembebanan, baik dinamis maupun statis.

Riset dan pengembangan terus dilakukan untuk memperoleh teknologi baru yang lebih efisien dan efektif baik pengembangan mesin maupun konstruksi. Salah satu konstruksi yang terus dikembangkan adalah swing arm

sepeda motor. Swing arm merupakan komponen penting pada sepeda motor yang dapat meredam beban kejut dengan baik sehingga kestabilan sepeda motor dapat terjaga. Material yang umumnya digunakan dalam pembuatan

2

maupun pengerjaan yang salah. Maka dari itu diperlukan adanya penelitian terhadap material yang baik untuk swing arm sepeda motor.

Penelitian ini meliputi tiga jenis pipa kotak MS yang akan digunakan dalam pembuatan swing arm sepeda motor. Adapun ketiga baja tersebut adalah :

1. Baja kotak putih, MS ukuran 20 mm x 40 mm x 1,8 mm.

2. Baja kotak coklat, MS ukuran 20 mm x 39,5 mm x 1,8 mm.

1.2 Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah :

1. Mengetahui kekuatan tarik, regangan dan kontraksi beberapa baja material swing arm sepeda motor

2. Mengetahui komposisi kimia baja material swing arm sepeda motor 3. Menentukan material yang paling sesuai untuk pembuatan swing arm

sepeda motor 1.3 Batasan Masalah

BAB II DASAR TEORI

2.1 Pengertian Baja

Baja merupakan paduan yang terdiri dari besi (Fe), karbon (C) dan unsur lainnya. Baja dapat dibentuk melalui pengecoron atau penempaan. Karbon merupakan salah satu unsur terpenting karena dapat meningkatkan kekerasan dan kekuatan baja.

2.2 Proses Produksi Baja

Untuk memproduksi baja dapat ditempuh dengan cara pengecoran atau dengan cara metalurgi serbuk. Pengecoran dilakukan dengan cara melebur biji besi yang diperoleh dari tambang dalam dapur tinggi (blast furnance). Dengan cara serbuk metalurgi yaitu dengan melebur kembali baja sraps dalam dapur pengolahan baja (steel furnance). Melalui cara ini , baja diperoleh dengan cara memadatkan campuran serbuk besi dan serbuk lainnya dalam satu wadah tertentu dan selanjutnya dilakukan pemanasan terhadap hasil pemadatan.

2.3 Struktur Mikro Besi dan Baja 2.3.1 Diagram Fasa Besi Karbon

Dari unsur besi berbagai bentuk struktur logam dapat dibuat, itulah sebabnya besi dan baja kaya dengan sifat-sifat. Sifat unsur penyusun baja dan besi dapat dilihat secara jelas dalam diagram fasa besi karbon, seperti pada gambar 2.1. Gambar tersebut menunjukan gambar keseimbangan besi karbon sebagai dasar dari bahan yang berupa besi baja. Selain karbon pada besi dan baja, terkandung kira-kira 0,25 % Si, 0,3 – 1,5 % Mn, dan unsur pengotor lain P, S dan sebagainya. Karena unsur-unsur ini tidak memberikan pengaruh utama kepada diagram fasa, maka diagram fasa tersebut dapat dipergunakan tanpa menghiraukan adanya unsur-unsur tersebut.

6 A. Titik cair besi

B. Titik pada cairan yang ada hubungannya dengan reaksi peritektik

H. Larutan padat δ yang da hubungannya dengan reaksi peritektik. Kelarutan karbon maksimum, adalah 0,10 %.

J. Titik peritektik selama pendinginan eustenit, pada komposisi J, fase γ terbebtuk dari larutan padat δ, pada komposisi H, dan cairan komposisi B.

N. Titik transformasi dari besi δ↔ besi γ, titik transformasi A4 dari besi murni.

C. Titik eutektik. Selama pendinginan fasa γ dengan komposisi E dan sementit pada komposisi F (6,67 % C) terbentuk dari cairan pada komposisi C, fasa eutektik ini disebut ledeburit.

E. Titik yang menyatakan fasa γ, ada hubungan dengan reaksi eutektik. Kelarutan maksimum dari karbon 2,14 %. Paduan besi karbon sampai pada komposisi ini disebut baja.

G. Titik transformasi besi δ↔α. Titik transformasi A3 untuk besi. P. Titik yang menyatakan ferit, fasa α ada hubungannya dengan reaksi

eutektoid. Kelarutan maksimum dari karbon kira-kira 0,02 %.

GS. Garis yang menyatakan hubungan antara temperatur dengan komposisi di mana mulai terbentuk ferit dari austenit. Garis ini disebut garis A3. ES. Garis yang menyatakan hubungan antara temperatur dan komposisi, di

mana mulai terbentuk simentit dari austenit dinamakan garis Acm A . Titik transformasi magnetik untuk besi atau ferit. 2

A . Titik transformasi magnetik untuk sementit. 0

Gambar 2.1 : Diagram fasa besi karbon

8

a b

c d

e f

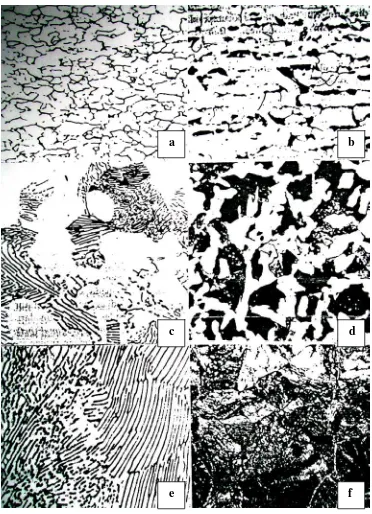

Gambar 2.2 : Struktur mikro baja karbon

Sumber : Prof. Ir. Tata Surdia, M.S. Met.E : Pengetahuan Bahan Teknik, hal 71

Keterangan Gambar 2.2 :

b. Menunjukkan stuktur mikro baja mempunyai kandungan karbon sebesar 0,25 %. Baja ini dinormalkan pada suhu 930ºC.

c. Menunjukkan stuktur mikro baja mempunyai kandungan karbon sebesar 0,30 %. Baja ini diaustenitkan pada suhu 930ºC dan ditransformasikan isothermal pada suhu 700ºC.

d. Menunjukkan stuktur mikro baja mempunyai kandungan karbon sebesar 0,45 %. Baja ini dinormalkan pada suhu 840ºC.

e. Menunjukkan stuktur mikro baja mempunyai kandungan karbon 0,80 %. Baja ini diaustenitkan pada suhu 1150ºC dan didinginkan pada tungku.

f. Menunjukkan stuktur mikro baja mempunyai kandungan karbon sebesar 1 %. Baja ini dirol pada suhu 1050ºC dan pendinginannya dilakukan dengan udara.

Baja yang berkadar karbon sama dengan komposisi eutektoid dinamakan baja eutektoid, yang berkadar kurang dari komposisi eutektoid disebut baja hypoeutektoid dan yang berkadar karbon lebih dari komposisi eutektoid disebut baja hypopereutektoid.

2.3.2 Perubahan Struktur Pada Perlakuan Panas

10

1. Baja dengan titik transformasi A1 berupa ferit di bawah A1 dan austenit pada A atau diatas A3 1.

2. Baja dengan titik transformasi A1 di bawah temperatur kamar, berupa austenit pada temperatur kamar.

3. Baja dengan daerah austenit yang kecil, berupa ferit sampai temperatur tinggi pada daerah komposisi tertentu.

Baja yang tergolong macam 1 berupa ferit pada temperatur kamar (dalam keseimbangan), dapat diproses menjadi berbagai struktur dengan jalan perlakuan panas. Struktur tersebut diiktisarkan pada Gambar 2.1. Fasa yang ada pada baja. Fasa-fasa tersebut memiliki sifat-sifat khas, sebagai berikut :

1. Ferit mempunyai sel satuan kubus pusat badan atau body centered cubic (bcc), menunjukan titik mulur yang jelas dan menjadi getas pada temperatur rendah.

2. Austenit mempunyai sel satuan kubus pusat muka atau face centered cubic (fcc), menunjukan titik mulur yang jelas tanpa kegetasan pada keadaan dingin. Akan tetapi kalau berupa fasa metastabil bisa berubah menjadi α’ pada temperatur rendah, dengan pengerjaan.

3. Martensit adalah fasa larutan padat lewat jenuh dari karbon dalam sel satuan tetragonal pusat badan atau body centered tetragonal

perbandingan satuan sumbu sel satuannya dan makin keras serta makin getas martensit tersebut.

4. Bainitmempunyai sifat-sifat antara martensit dan ferit.

Sesuai dengan keanekaragaman strukturnya, maka dapat diperoleh berbagai sifat baja termasuk kekuatan dan keuletan. Faktor-faktor yang menentukan sifat-sifat mekanik adalah macam fasa, kadar unsur paduan dalam fasa, ukuran dan bentuk senyawa. Untuk mendapatkan sifat-sifat mekanik yang diinginkan perlu mendapat struktur yang cocok dengan komposisi kimia dan perlakuan panas yang tepat.

2.4 Klasifikasi Baja

Berdasarkan unsur paduannya, klasifikasi baja mengikuti SAE (Society of Automotive Engineers ) dan AISI ( American Iron and Steel Institute ).

Macam-macam kategori baja diantaranya sebagai berikut : - Baja karbon biasa (plain-carbon steel).

- Baja paduan rendah (hight-strength, low alloy steel).

- Low alloy structural steel.

- Baja tahan karat (stainless steel).

- Baja tuang / cor (cast steel). - Baja perkakas (tool steel).

12

Tabel 2.1. Klasifikasi baja menurut SAE dan AISI

Sumber : Budi Setyahandana. S.T, M.T. : Diktat Material Teknik, hal 12

2.4.1 Baja karbon biasa

1. Baja karbon rendah dengan kandungan karbon berkisar 0,05 – 0,30 % 2. Baja karbon sedang dengan kandungan karbon berkisar 0,30 – 0,50 % 3. Baja karbon tinggi dengan kandungan karbon lebih besar dari 0,50 % Sifat umum baja karbon berdasarkan kadar % C :

1. Baja karbon rendah (0,05 – 0,30 %)

- Kekuatan sedang, liat dan tangguh tapi lunak. - Untuk komponen dengan tegangan rendah. - Mudah dimesin dan dilas.

2. Baja karbon sedang (0,3 – 0,6 %)

- Lebih keras dari pada baja karbon rendah. - Lebih kuat dan tangguh, tetapi kurang liat. - Sifat dapat diubah dengan heat treatment. 3. Baja karbon tinggi (0,6 – 0,95 %)

- Lebih keras tetapi kurang liat dan tangguh.

- Dapat di heat treatment untuk memperkeras dan mempertinggi ketahanan arus.

- Untuk C > 0,96 % digunakan untuk tool steel. 2.4.2 Baja paduan rendah

14 1. Baja paduan rendah (jumlah unsur paduan khusus < 8,0 %)

2. Baja paduan tinggi (jumlah unsur paduan khusus > 8,0 %) Maksud penambahan unsur-unsur paduan :

1. Meningkatkan kekerasan dan kekuatan baja. 2. Memperbaiki sifat-sifat baja.

Unsur-unsur paduan pada baja dapat digolongkan menjadi :

1. Membuat baja lebih kuat dan ulet yang bereaksi dengan Fe seperti Ni, Mn, Cr dan Mo.

2. Membuat baja lebih keras jika bereaksi dengan C seperti Cr, W, Mo dan V.

Penggolongan 1 terutama digunakan untuk baja konstruksi, sedang 2 terutama digunakan untuk baja perkakas dan baja pembentuk seperti pembentuk huruf nama. Dari segi ilmu bahan, unsur-unsur paduan pada baja akan memberi pengaruh dalam hal :

1. Perubahan struktur fcc – bcc, suhu kritis akan berpindah ke atas (Cr, W, Mo, Si) atau ke bawah (Ni, Mn).

Penyimpangan diagram sebanding dengan kadar unsur-unsur paduan yang terdapat pada baja. Peningkatan cukup banyak kadar Mn dan Ni (12 – 14 %) dapat mengubah suhu kritis bawah, dibawah suhu kamar.

2. Titik eutektik (titik dimana suhu kritis atas dan bawah berada pada tempat yang sama) akan bergeser ke kiri pada diagram Fe-C.

2.4.3 Baja tahan karat

Baja tahan karat pada umumnya yang berlaku dipasaran dapat dibedakan menjadi sebagai berikut :

- Baja tahan karat austenit (Austenite stainlees steel).

- Baja tahan karat ferit (ferit stainlees steel).

- Baja tahan karat martensit (martensite stainlees steel).

Semua jenis baja tahan karat ini mempunyai daya tahan terhadap korosi yang berbeda, tergantung pada kandungan cromium (Cr). Baja austenit termasuk kelompok baja Cr – Ni (seri 300). Baja ferit (masuk dalam seri 400) tidak dapat dikeraskan dengan perlakuan panas.

2.4.4 Baja cor

Baja cor mempunyai komposisi yang hampir sama dengan baja tempa, kecuali pada komposisi Si dan Mn mempunyai jumlah lebih besar yang berfungsi untuk mengikat O dan gas-gas lainnya. Baja cor komersial masih dibedakan atas :

2

- Baja karbon rendah dengan C < 0,2 %. - Baja karbon sedang dengan C 0,20 – 0 ,50 %. - Baja karbon tinggi dengan C < 0,50 %.

- Baja paduan rendah dengan jumlah total elemen paduan C < 8 %. - Baja paduan tinggi dengan jumlah total elemen paduan C > 8 %. 2.4.5 Baja perkakas

16 - Kemampuan mempertahankan kekerasan dan kekuatan pada suhu tinggi. - Kemampuan terhadap beban kejut/impact.

- Kemampuan untuk mempertahankan diri terhadap keausan dan gesekan. Baja perkakas biasanya mengandung unsur-unsur Cr, W, V dan Mo dengan jumlah cukup besar, sehingga baja tersebut menjadi lebih keras dan tahan terhadap keausan.

2.4.6 Baja Spesial

Baja special pada umumnya digunakan untuk maksud-maksud tertentu sebagai berikut :

- Baja tahan suhu tinggi. - Baja tahan suhu rendah. - Baja kekuatan tinggi.

Untuk penggunaan pada suhu tinggi (950 – 1100 ºC) dapat dipilih baja tahan karat austenik (misal seri 302, 309, 310, 316, 321, 327) tetapi kekuatannya turun dratis sampai pada temperatur 1100 ºC. Dapat juga digunakan baja tahan karat jenis martensit dan feritik.

2.5. Unsur-unsur Yang Terkandung Dalam Baja

Unsur-unsur paduan baja mempunyai pengaruh sebagai berikut : 2.5.1. Karbon ( C )

2.5.2. Mangan ( Mn )

Kombinasi Mn + S sebagai MnS ( mangan sulfida lunak ), penambahan pada besi sulfida untuk mengurangi kegetasan. Pada alloy stell kandungan 11 % - 14 % Mn berfungsi untuk :

- Membentuk paduan austenit yang tidak magnetis. - Meningkatkan kekerasan, tahan aus.

- Ideal untuk alat iris yang menderita beban kejut. 2.5.3. Sulfur ( S )

Umumnya tidak dikehendaki karena membuat efek brittle ( getas ). Jika bersenyawa dengan mangan sifat sulfur berkurang atau membuat baja rapuh bila tidak ada mangan.

2.5.4. Nikel ( Ni )

Unsur ini berpengaruh untuk meningkatkan ketangguhan dan ketahanan terhadap beban kejut terutama pada temparatur rendah, membantu pengerasan inti. Umumnya unsur ini digunakan sebagai paduan sebesar 2 % - 5 %, biasnya diguanakan pada baja perkakas. Kadar 12 % - 20 % Ni dengan C rendah dapat meningkatkan ketahanan korosi. Sifat Ni-Cr untuk keliatan, tahan api dan panas dan tahan terhadap asam.

2.5.5. Chromium ( Cr )

18

Chromium Carbides yang tahan aus dan dugunakan pada baja karburising, baja perkakas, baja bantalan tahan aus dan karat.

2.5.6. Molybdenum ( Mo )

Unsur ini digunakan pada baja paduan kurang dari 0,3 % untuk menaikkan kekerasan dan menaikkan kekuatan terutama terhadap beban dinamik dan temperatur tinggi, mencegah kegetasan. Mo dapat juga menggantikan Cr untuk baja yang di temper dan di quench, menggantikan W untuk baja-baja perkakas.

2.5.7. Vanadium ( V )

Kandungan 0,03 % - 0,25 % pada Vanadium Carbide berguna untuk menghindari atau menahan pertumbuhan batas butir dan menaikkan kekuatan. 2.5.8. Tembaga ( Cu )

Tembaga mempunyai sifat tahan korosi di udara luar, umumnya sebagai paduan baja 0,10 % - 0,50 %. Tembaga biasanya digunakan pada low carbon sheet dan baja struktur karena tahan korosi.

2.5.9. Wolfram ( W )

Wolfram berfungsi untuk menaikkan kekerasan dan keliatan. Biasanya unsur ini digunakan untuk baja-baja pada pengerjaan panas dengan kadar W sebesar 3 % - 20 %.

2.5.10.Posfor ( P )

2.5.11.Aluminium ( Al )

Unsur ini berfungsi untuk meninggikan pengerasan permukaan dari baja nitrat dengan membentuk Al-nitrat sebesar 0,95 % - 1,3 %, memperbaiki ketahanan terhadap panas dan proses penuaan.

2.5.12.Boron

Boron sangat efektif terhadap sifat kekerasan, 250 – 750 kali lebih efektif dari Ni, 75 – 125 kali lebih efektif dari Mo, 100 kali lebih efektif dari C. Dengan jumlah yang sangat sedikit boron memberikan sifat yang dikehendaki pada baja karbon rendah ( efek berkurang drastis seiring kenaikan kadar C ). Boron tidak membentuk carbide sehingga bersifat machinability

dan cold forming capability.

2.6. Sifat Mekanis Baja

Tujuan pengujian mekanik suatu logam yaitu dengan percobaan-percobaan yang dilakukan terhadap suatu logam untuk mendapatkan data-data yang dapat menunjukan sifat-sifat mekanik logam tersebut serta berperan penting dalam mendesain suatu rancangan.

1. Malleability / dapat ditempa

Logam ini dapat dengan mudah dibentuk dengan suatu gaya, baik dalam keadaan dingin maupun panas tanpa terjadi retak misalnya hammer ataupun dengan rol.

2. Ductility / keuletan

20 Kemampuan suatu logam untuk dibengkokan beberapa kali tanpa mengalami retak.

4. Hardness / kekerasan

Ketahanan suatu logam terhadap penetrasi/penusukan logam lain. 5. Strength / kekuatan

Kemampuan suatu logam untuk menahan gaya yang bekerja atau kemampuan logam menahan deformasi (perubahan bentuk karena pengaruh aksi dari luar).

6. Weldability

Kemampuan logam untuk dapat dilas, baik dengan listrik maupun las karbit/gas.

7. Corrosion resistance / tahan korosi

Kemampuan suatu logam untuk menahan korosi/karat akibat kelembaban udara, zat-zat kimia dan lain-lainnya.

8. Machinability

Kemampuan suatu logam untuk dikerjakan dengan mesin, misalnya dengan mesin bubut, mesin frais dan lain-lainnya.

9. Elasticity

Kemampuan suatu logam untuk kembali ke bentuk semula tanpa mengalami deformasi plastic / permanen.

10.Brittle / kerapuhan

Baja mempunyai kandungan besi ( Fe ) dan Karbon ( C ) dengan kadar karbon 0,05 % - 1,7 %. Selain karbon pada baja terkandung kurang lebih 0,25 % Si - 0,3 – 0.15 % Mn dan unsur pengotor lain seperti : Phosfor ( P ) dan Belerang ( S ) Karena unsur-unsur tidak memberikan pengaruh utama maka unsur tersebut di abaikan.

Biji besi yang diperoleh dari pertambangan kemudian di lebur dalam dapur tinggi. Hasil dari dapur tinggi berupa besi kasar cair, di tuang dan di proses kembali dengan pemanasan lanjutan untuk mengurangi atau menambah unsur lain pada besi cair. Hasil leburan tersebut di sebut baja.

2.7. Pengujian Bahan

Pengujian bahan ini dilakukan untuk mengetahui sifat fisis dan mekanis dari benda uji yang diteliti.

2.7.1 Uji Tarik

22 A P T max = σ % 100 0 0

1− ×

= L L L ε dengan :

σT = Tegangan tarik ( kg/mm2 ) ε = Regangan total (%)

Pmax = Tegangan / beban maksimum yang diberikan ( kg )

A = Luas penampang benda uji ( mm2 )

L0 = Panjang ukur mula-mula ( mm )

L1 = Panjang ukur ketika patah ( mm )

Perbandingan antara perubahan penampang setelah patah (setelah pengujian) dan penampang awal (sebelum pengujian) disebut kontraksi (ψ). Rumus yang digunakan untuk menghitung kontraksi adalah :

% 100 1 × − = o o A A A ψ dengan :

A0 = luas penampang mula-mula benda uji.

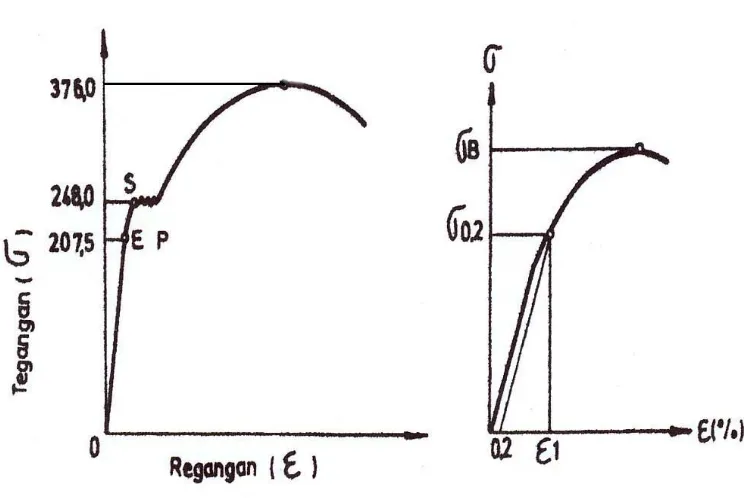

Gambar 2.3 Diagram tegangan regangan.

Sumber : Suroto, A, Sudibyo, B : Ilmu Logam/Metalugi, hal 3

24

ε σ

=

E

dengan :

E = modulus elastisitas.

Apabila tegangan sudah mencapai titik S, pada benda uji sudah mulai terlihat adanya pengecilan penampang. Pada titik S ini pula benda uji mengalami pertambahan panjang dengan sendirinya walaupun besarnya beban tidak ditambah. Titik S ini dinamakan BATAS LUMER (Yield Point). Pada umumnya banyak logam tidak memiliki titik/batas lumer yang jelas, terutama logam-logam rapuh. Pada diagram tegangan regangan dari jenis logam tersebut, titik lumer ditentukan dari harga tegangan dimana benda uji dari logam tersebut memperoleh perpanjangan (pertambahan panjang) permanen sebesar 0,2 % dari panjang mula-mula. Tegangan ini biasanya dinamakan dengan

σ

0,2 dan merupakan dasar untuk menentukan Yield Stress.Apabila pembebanan/tegangan sudah mencapai titik B, maka tegangan ini merupakan tegangan tarik maksimum yang mampu ditahan oleh benda uji tersebut. Tegangan dititik B dinamakan TEGANGAN atau BATAS PATAH, karena pada titik B tersebut benda uji menunjukkan gejala patah berupa retakan-retakan. Retakan-retakan yang mulai timbul pada titik B semakin bertambah besar dan akhirnya benda uji akan patah pada titik F.

2.7.2 Pengamatan Struktur Mikro

struktur logam. Bila cahaya yang dipantulkan masuk ke dalam lensa mikroskop metal, permukaan akan tampak terlihat dengan jelas. Bila berkas dipantulkan dan tidak mengenai lensa, daerah itu akan tampak hitam.

Batas butir akan tampak seperti mengelilingi setiap butir dan cahaya tidak dipantulkan ke dalam lensa. Jadi batas butir tampak seperti garis-garis hitam Pada gambar berikut akan tampak arah pemantulan cahaya.

Gambar 2.4 A contoh sedang diamati Gambar 2.4 B tampilan contoh di okuler Gambar 2.4 Pemantulan cahaya pada benda

Sumber : Avner, S.H., Introduction to Physical Metalurgy, McGraw Hill, Tokyo, Japan.

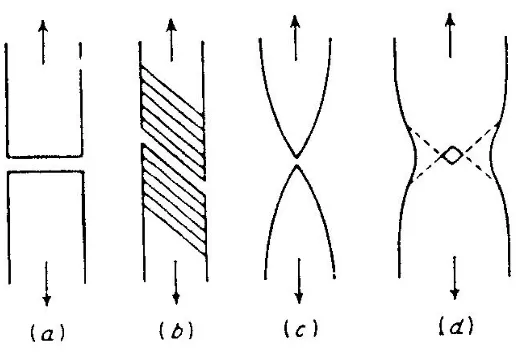

2.7.3 Pengamatan Bentuk Patahan

26 tegangan tarik yang terjadi pada logam. Patah getas (Gambar 2.7 a) ditandai oleh adanya pemisahan berarah tegak lurus tehadap tegangan tariknya. Patah liat akibat kristal-kristal tunggal logam yang mengalami slip pada bidang dasar yang berurutan sampai akhirnya terpisahkan akibat tegangan geser ditunjukkan gambar 2.7 b. Gambar 2.7 c menunjukkan benda uji polikristal dari logam yang sangat liat sedangkan pada gambar 2.7 d menunjukkan perpatahan dari benda uji yang cukup liat.

Gambar 2.5 Jenis-jenis perpatahan pada logam akibat beban tarik sesumbu.

3.1. Skema Penelitian

Persiapan Bahan

Pembuatan Spesimen

Uji Tarik Uji Struktur Mikro Uji Komposisi Kimia

Analisa Data

Pembahasan

Kesimpulan

28

3.2. Persiapan Bahan

Penelitian ini menggunakan 3 jenis baja MS yang akan diproduksi menjadi

swing arm sepeda motor. Ketiga baja tersebut merupakan baja karbon rendah yang komposisi utamanya adalah besi ( Fe ) dan karbon ( C ) serta sisanya adalah unsur paduan logam lain. Data lengkap komposisi kimia unsur paduan dari ketiga baja tersebut terdapat dalam lampiran.

3.3.Pembuatan Benda Uji

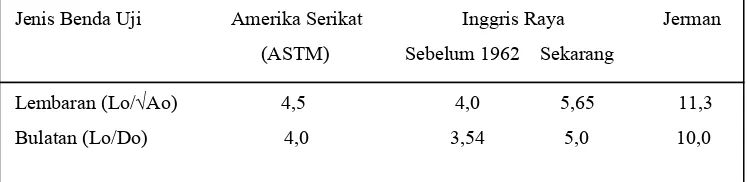

Sebelum penelitian dimulai, penulis melakukan pengambilan gambar terhadap kondisi awal ketiga baja material. Ketiga baja material tersebut berupa pipa kotak MS yang sudah mendapat perlakuan pengerolan pada salah satu ujung benda uji. Pipa kotak MS kemudian di gergaji menggunakan gergaji besi untuk memperoleh plat baja, kemudian plat baja tersebut dibuat benda uji sesuai ukuran-ukuran standar ASTM (American Society for Testing and Materials) seperti pada Gambar 3.2. Pembuatan spesimen benda uji menggunakan mesin skrap, seperti pada Gambar 3.3.

Tabel 3.1. Dimensi spesimen standar ASTM

Dimensi Standar ASTM

in. mm

G - Gage length 1,000 ± 0,003 25,0 ± 0,08

W - Lebar 0,250 ± 0,002 6,25 ± 0,05

R - Radius Fillet ¼ 6

L - Panjang total 4 100

B - Panjang bagian grip 1¼ 32

C - Lebar bagian grip ½ 10

T - Tebal Tebal material

Gambar 3.3 Mesin Skrap

30

0 0

A L

= 4,5 Ao=w×t

dengan :

Ao = luas penampang benda uji

L = panjang total benda uji L0 = panjang ukur

w = lebar ukur benda uji t = tebal benda uji r = radius fillet

Tabel 3.2 Hubungan dimensional benda uji tarik dibeberapa negara.

Sumber : Dieter, G.E. : Metalurgi Mekanik, hal 296.

Lembaran (Lo/√Ao) 4,5 4,0 5,65 11,3 Bulatan (Lo/Do) 4,0 3,54 5,0 10,0 Jenis Benda Uji Amerika Serikat Inggris Raya Jerman

(ASTM) Sebelum 1962 Sekarang

.

Setelah pembuatan benda uji selesai, maka langkah berikutnya adalah menghaluskan tepi permukaan benda uji dengan gerinda kemudian mengukur ulang benda uji untuk memastikan bahwa benda uji tersebut telah memenuhi ukuran-ukuran standar ASTM.

3.4. Peralatan Yang Digunakan

a. Alat-alat yang digunakan dalam poses pembuatan benda uji : 1. Mesin Skrap

2. Kikir

3. Jangka sorong 4. Gergaji besi

b. Alat-alat yang digunakan dalam pengujian benda uji : 1. Mesin uji tarik

2. Mikroskop optik dan kamera 3. Amplas

4. Autosol 5. Kain

6. Lampu baca

3.5 Pengujian Benda Uji

Pengujian benda uji dilakukan untuk mendapatkan data dari ketiga benda uji untuk mendapatkan sifat fisis dan mekanis dari ketiga benda uji tersebut, dimana data-data yang dihasilkan tersebut selanjutnya akan dibandingkan untuk melihat hasil yang terbaik dari benda uji tersebut.

3.5.1 Uji Tarik

32 kemudian diberi beban atau gaya tarik secara berlahan-lahan dari nol sampai maksimum. Setiap kali dibuat catatan mengenai perubahan atau pertambahan panjang dan gaya yang diberikan. Hasil catatan tersebut digambarkan dalam bentuk diagram tegangan-regangan. Adapun urutan proses pengujian tarik adalah sebagai berikut :

a. Power mesin di hidupkan dan benda uji dipasang dan dijepit pada penjepit mesin uji tarik, dengan posisi vertikal dan diatur agar sumbu benda uji segaris vertikal dengan sumbu penjepit mesin.

b. Kertas milimeter blok dipasang pada printer untuk mencetak grafik yang dihasilkan dari pengujian yang akan dilaksanakan dan hidupkan power pada printer.

c. Benda uji diberikan beban tarik yang meningkat secara bertahap sampai benda uji tersebut putus.

Gambar 3.4 Mesin Uji Tarik

3.5.2 Pengamatan Struktur Mikro

Pengamatan struktur mikro bertujuan untuk membandingkan struktur mikro dari benda uji yang diteliti dengan kondisi yang berbeda-beda, namum dalam hal ini yang digunakan yaitu benda uji berupa plat baja yang telah dipotong menjadi lebih kecil. Prosedur pengamatan struktur mikro adalah sebagai berikut :

a. Permukaan benda uji dihaluskan dengan gerinda dan dibersihkan sehingga permukaan tersebut rata dan sejajar, kemudian benda uji dihaluskan dengan amplas yang memiliki tingkat kekasaran yang berbeda mulai dari yang paling kasar sampai yang paling halus.

34 c. Benda uji dicuci dengan aquades kemudian keringkan (dilap dengan kain dan

dihembuskan udara).

d. Permukaan benda uji dietsa dengan menggunakan larutan NaOH, kemudian diamkan selama 60 detik sambil digoyang-goyangkan.

e. Benda uji dimasukan ke dalam alkohol untuk menetralkan bahan etsa kemudian cuci dengan aquades dan keringkan.

f. Permukaan benda uji yang telah dietsa diamati dengan menggunakan mikroskop, dilakukan pemotretan dan analisa.

g. Dilakukan langkah seperti diatas pada benda uji yang lainnya.

3.5.3 Uji Komposisi Kimia

Uji komposisi kimia bertujuan untuk mengetahui unsur-unsur kimia dan besarnya kandungan unsur-unsur kimia tersebut dalam suatu logam. Proses pengujian komposisi sebagai berikut :

a. Peralatan pendukung (Argon, printer, dll) disambung dengan arus listrik yang kemudian dinyalakan.

b. Pengujian dapat dilakukan sampai spektrometer siap dilakukan pengujian yang kira-kira ± 20 menit.

c. Sebelum melakukan pengujian dilakuakan pemilihan program yang akan diuji atau Gun Metal sesuai barang yang akan diuji.

d. Lakukan standarisasi alat uji.

e. Setelah selesai standarisasi, lakukan pengujian pada sampel uji. (sampel uji sebelumnya harus dipreparasi sebelumnya, Al dengan dibubut dan Gun Metal dengan digrinda).

f. Cara melakukan analisa sampel uji :

1. Meletakkan sampel pada kedudukan kerja,

2. Tombol start ditekan pada alat dimana analisa sampel mulai dilakukan, penekanan sampel jangan dilepas sampai bunyi spark terdengar,

3. Penembakan dilakukan minimal 3 kali pada tempat yang berbeda, 4. Pin penembak dibersihkan setiap selesai penembakan.

36 g. Proses analisa selesai.

4.1 Analisa Pengujian Tarik

Pengujian tarik ini bertujuan untuk mengetahui kekuatan tarik setiap spesimen setelah mendapat perlakuan pengerolan. Hasil pengujian disajikan dalam tabel 4.1 sampai tabel 4.5.

Tabel 4.1. Data Hasil Pengujian Tarik Baja Material Swing Arm

Luas Penampang

( mm )² No Bahan

Awal Akhir

Beban Tarik ( kg )

Beban Patah

( kg )

Pertambahan Panjang

( mm )

Panjang Awal ( mm ) 1 Baja MS 1 10 4,4 437 282 8,2 32 2 Baja MS 1 10 3,5 434 286 9,3 32 3 Baja MS 2 11,52 5,4 586 435 4,2 32 4 Baja MS 2 11,52 6,1 583 432 5,4 32 5 Baja MS 3 11,61 4,9 531 389 5 32 6 Baja MS 3 11,79 5,5 536 378 4,6 32

Tabel 4.2. Nilai Rata-Rata Kekuatan Tarik Baja Material Swing Arm

No Bahan Kekuatan Tarik ( kg/mm² )

1 Baja MS 1 43,57

2 Baja MS 2 50,64

3 Baja MS 3 45,59

Tabel 4.3. Nilai Rata-Rata Regangan Baja Material Swing Arm

No Bahan Regangan ( % )

1 Baja MS 1 27,34

2 Baja MS 2 15

38

Tabel 4.4. Nilai Rata-Rata Kontraksi Baja Material Swing Arm

No Bahan Kontraksi ( % )

1 Baja MS 1 60,5

2 Baja MS 2 45,23

3 Baja MS 3 51,43

Tabel 4.5. Nilai Rata-Rata Modulus Elastisitas Baja Material Swing Arm

No Bahan Modulus Elastisitas ( kg/mm² )

1 Baja MS 1 159,36

2 Baja MS 2 337,6

3 Baja MS 3 303,93

Hasil pengujian tarik disajikan dalam bentuk Gambar 4.1 sampai Gambar 4.4.

43.57 50.64 45.59 0 10 20 30 40 50 60

Baja MS 1 Baja MS 2 Baja MS 3

Bahan K e ku at an T ar ik ( k g /m m 2 )

27.34 15 15 0 5 10 15 20 25 30

Baja MS 1 Baja MS 2 Baja MS 3

Bahan Re g a n g a n ( % )

Gambar 4.2. Diagram Nilai Rata-Rata Regangan Baja Material Swing Arm

60.5 45.23 51.43 0 10 20 30 40 50 60 70

Baja MS 1 Baja MS 2 Baja MS 3

Bahan K ontr a k s

i ( % )

40 159.36 337.6 303.93 0 50 100 150 200 250 300 350 400

Baja MS 1 Baja MS 2 Baja MS 3

Bahan M odul us E la s ti s it a s ( k g/ m m 2 )

Gambar 4.4. Diagram Nilai Rata-Rata Modulus Elastisitas Baja Material Swing Arm

Kekuatan tarik dari ketiga baja material swing arm tersebut sangat bervariasi. Baja MS 2 memiliki kekuatan tarik terbesar yaitu 50,64 kg/mm² dan baja MS 1 merupakan yang paling lunak tetapi memiliki keuletan yang paling baik. Ada beberapa hal yang dapat mempengaruhi kekuatan tarik suatu material baja diantaranya :

- Banyaknya unsur paduan karbon. - Perlakuan panas.

- Proses pembuatan dan pembentukan baja.

42

4.2 Pengamatan Struktur Mikro

Foto struktur mikro dapat diamati pada Gambar 4.5 sampai Gambar 4.7.

1

1

4

4

0

0

µ

µ

m

m

Gambar 4.5. Foto Struktur Mikro Material Swing Arm MS 11

1

4

4

0

0

µ

µ

m

m

Gambar 4.6. Foto Struktur Mikro Material Swing Arm MS 21

1

4

4

0

0

µ

µ

m

m

Dari foto struktur mikro dapat diketahui bahwa baja MS 2 memiliki perlit yang lebih banyak dan menyebar merata, sehingga baja ini memiliki kekuatan tarik terbesar diantara ketiga baja MS tersebut. Dari tabel kandungan unsur baja MS 3 memiliki unsur paduan karbon yang sedikit lebih banyak jika dibandingkan dengan baja MS 1. Baja MS 1 memiliki unsur paduan karbon yang paling rendah sehingga kekuatan tariknya paling kecil tetapi keuletannya yang paling baik dan tidak mudah mengalami retak.

4.3 Pengujian Komposisi Kimia

Pengujian komposisi kimia bertujuan untuk mengetahui kandungan unsure-unsur yang terdapat pada material swing arm sepeda motor. Data hasil pengujian komposisi kimia dapat dilihat pada Tabel 4.6 sampai Tabel 4.8.

Tabel 4.6. Nilai Unsur Paduan Karbon ( C ) Baja Material Swing Arm

No Material Unsur C ( % )

1 Baja MS 1 0,090

2 Baja MS 2 0,128

3 Baja MS 3 0,026

Tabel 4.7. Nilai Unsur Paduan Karbon ( C ) Baja Material Swing Arm Setelah Pengujian Ulang Pada Baja MS 3

No Material Unsur C ( % )

1 Baja MS 1 0,090

2 Baja MS 2 0,128

44

Tabel 4.8 Nilai Unsur Paduan Baja Material Swing Arm

Setelah Pengujian Ulang

Material Unsur

Baja MS 1 Baja MS 2 Baja MS 3

Fe 98,92 99,07 98,72

C 0,090 0,128 0,110

Mn 0,472 0,381 0,414

S 0,004 0,008 0,031

Ni 0,034 0,023 0,194

Cr 0,134 0 0

Mo 0,018 0,007 0,004

Cu 0,049 0,053 0,004

W 0 0 0,16

Si 0 0 0,181

Al 0,045 0,004 0

P 0,020 0,020 0,025

Ti 0,036 0,036 0

Nb 0,034 0,022 0,03

sebagai perbandingan dengan hasil pengujian sebelumnya. Data lengkap hasil pengujian komposisi kimia dilampirkan pada halaman lampiran.

Kekuatan tarik suatu material tidak hanya dipengaruhi oleh banyaknya unsur paduan karbon tetapi juga dipengaruhi oleh perlakuan panas dan proses pembuatan material. Perlakuan panas tidak dapat mempengaruhi banyaknya unsur paduan material sekalipun kekuatan tariknya meningkat.

Dari data hasil pengujian ulang, Baja MS 3 memiliki unsur paduan karbon sebesar 0,110 %. Berdasarkan hasil pengujian tarik dan pengamatan struktur mikro diperoleh hasil yang sebanding dengan hasil pengujian ulang komposisi kimia, sehingga dapat disimpulkan telah terjadi kesalahan dalam pengujian komposisi kimia. Baja MS 3 memiliki unsur S 0,031 % dan unsur P 0,025 %, unsur ini berpengaruh terhadap keuletan suatu material yaitu dapat mengurangi keuletan suatu material. Unsur Mn terbesar terdapat pada baja MS 1 sebesar 0,472 %, penambahan unsur Mn pada besi sulfida dapat mengurangi kegetasan.

4.4 Pengamatan Ketebalan Plat dan Ketangguhan Material

Berdasarkan pengamatan ketebalan plat dapt diperoleh nilai ketangguhan dari ketiga material tersebut, yaitu sebagai berikut :

Tabel 4.9 Nilai Ketangguhan Baja Material Swing Arm

No Bahan Kekuatan Tarik

( kg/mm² ) Regangan ( % )

46 11.1 7.3 6.2 0 2 4 6 8 10 12

Baja MS 1 Baja MS 2 Baja MS 3

Bahan K e ta ng gu ha n ( k g/ m m 2 )

Gambar 4.8. Diagram Nilai Ketangguhan Baja Material Swing Arm

Baja MS 3 10 % lebih tebal daripada baja MS 1 dan baja MS 2. Baja MS 3 merupakan material yang tidak paling keras dan getas tetapi paling mudah rusak apabila dirol karena memiliki ketebalan yang paling besar diantara ketiga material tersebut. Keadaan ini membuat baja MS 3 lebih mudah mengalami keretakan atau pecah, karena pada batas tekukan pengerolan baja MS 3 mengalami tarikan dan tekanan yang lebih besar daripada material lainnya. Material yang tipis dapat menjangkau perlakuan pengerolan sampai pada sudut kecil atau sempit sedangkan material yang tebal sulit untuk dapat menjangkau perlakuan pengerolan dengan sudut yang sempit atau kecil.

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil penelitian, pengujian dan analisis di laboratorium Ilmu Logam dan laboratorium Teknologi Mekanik jurusan Teknik Mesin Fakultas Teknik Universitas Sanata Dharma, maka dapat disimpulkan :

1. Hasil penelitian menunjukkan Baja MS yang memiliki kekuatan tarik tertinggi terdapat pada baja MS 2 yaitu sebesar 50,64 kg/mm2, baja MS 3 memiliki kekuatan tarik sebesar 45,59 kg/mm2 dan baja MS 1 memiliki kekuatan tarik sebesar 43,57 kg/mm². Nilai regangan rata-rata terbesar terdapat pada baja MS 1 yaitu 27,34 %, sedangkan nilai regangan pada baja MS 2 dan 3 memiliki nilai yang sama yaitu 15 %. Nilai kontraksi rata-rata terbesar terdapat pada baja MS 1 yaitu 60,5% dan nilai rata-rata kontraksi terendah terdapat pada baja MS 2 sebesar 45,23 %.

3. Baja MS 1 merupakan material yang terbaik untuk pembuatan swing arm

sepeda motor karena memiliki unsur S dan P paling rendah yaitu unsur kimia S sebesar 0,004 %,unsur P sebesar 0,020 % dan unsur Mn pada material ini sebesar 0,472 %. Baja MS 1 juga memiliki kekuatan tarik dan nilai regangan tinggi yaitu sebesar 43,57 kg/mm² dan 27,34 %. Selain itu, bahan ini memiliki ketangguhan yang paling baik diantara material lainnya. 5.2. Penutup

Didalam penelitian baja material swing arm sepeda motor ini diharapkan dapat membantu semua pihak dalam pemahaman tentang material untuk pembuatan swing arm sepeda motor. Selain itu penelitian ini juga diharapkan dapat berguna bagi pengembangan teknologi swing arm sepeda motor.

Akhir kata penulis mengucapkan terima kasih kepada semua pihak yang telah banyak membantu selama proses penyusunan Tugas Akhir ini. Bila terjadi ketidak akuratan data, peralatan dan ketilitian dalam pengamatan. Kritik dan saran untuk kemajuan sangat penulis harapkan, sehingga Tugas Akhir ini dapat berguna bagi semua pihak.

5.3. Saran

1. Dalam proses pengujian tarik perlu diperhatikan hal-hal yang dapat menghambat pada penelitian seperti :

50

2. Perawatan dan perbaikan alat uji yang ada di setiap laboratorium sebaiknya dilakukan secara baik dan teratur dan bila memungkinkan dengan alat uji yang lebih modern agar diperoleh ketelitian yang baik.

3. Buku-buku referensi tentang bahan yang ada di perpustakaan sebaiknya diperbanyak.

Avner, S. H. 1989. Introduction to Physical Metalurgy. McGraw Hill : Tokyo. Dieter, G. E. 1993. Metalurgi Mekanik. Erlangga : Jakarta.

Setyahandana, B. 2004. Diktat Material Teknik. Universitas Sanata Dharma : Yogyakarta.

DATA-DATA HASIL PENGUJIAN DAN PERHITUNGAN

I. UJI TARIK

Rumus yang digunakan untuk perhitungan :

σT =

A Pmax % 100 0 0

1 − ×

= L L L ε dengan :

σ T = Tegangan tarik ( kg/mm2 )

ε = Regangan Total (%)

Pmax = Tegangan / beban maksimum yang diberikan ( kg )

A = Luas penampang benda uji ( mm2 )

L0 = Panjang awal ( mm )

L1 = Panjang akhir ( mm )

Data-data hasil pengujian tarik

Tabel 4.1. Data Hasil Pengujian Tarik Baja Material Swing Arm

Luas Penampang

( mm )² No Bahan

Awal Akhir

Beban Tarik ( kg )

Beban Patah

( kg )

Pertambahan Panjang

( mm )

Panjang Awal ( mm )

1 Baja MS 1 10 4,4 437 282 8,2 32

2 Baja MS 1 10 3,5 434 286 9,3 32

3 Baja MS 2 11,5 5,4 586 435 4,2 32

4 Baja MS 2 11,5 6,1 583 432 5,4 32

5 Baja MS 3 11,6 4,9 531 389 5 32

Tabel 4.2. Nilai Rata-Rata Kekuatan Tarik Baja Material Swing Arm

No Bahan Kekuatan Tarik ( kg/mm² )

1 Baja MS 1 43,57

2 Baja MS 2 50,64

3 Baja MS 3 45,59

Tabel 4.3. Nilai Rata-Rata Regangan Baja Material Swing Arm

No Bahan Regangan ( % )

1 Baja MS 1 27,34

2 Baja MS 2 15

3 Baja MS 3 15

Tabel 4.4. Nilai Rata-Rata Kontraksi Baja Material Swing Arm

No Bahan Kontraksi ( % )

1 Baja MS 1 60,5

2 Baja MS 2 45,23

3 Baja MS 3 51,43

Tabel 4.5. Nilai Rata-Rata Modulus Elastisitas Baja Material Swing Arm

No Bahan Modulus Elastisitas ( Kg/mm ² )

1 Baja MS 1 15

2 Baja MS 2 34,82

II. UJI STRUKTUR MIKRO

Data-data hasil pengujian struktur mikro

1

1

4

4

0

0

µ

µ

m

m

Gambar 4.5. Foto Struktur Mikro Material

Swing Arm MS 1

1

1

4

4

0

0

µ

µ

m

m

Gambar 4.6. Foto Struktur Mikro Material

Swing Arm MS 2

1

1

4

4

0

0

µ

µ

m

m

Gambar 4.7. Foto Struktur Mikro Material