commit to user i

MESIN EXSTRACTOR CASSAVA

PROYEK AKHIR

Diajukan untuk memenuhi persyaratan guna memperoleh gelar Ahli Madya (A.Md)

Program Studi DIII Teknik Mesin

Disusun oleh :

ANDY AHMAT FAUZI

I 8106003PROGRAM DIPLOMA III MESIN PRODUKSI FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET SURAKARTA

commit to user ii

HALAMAN PERSETUJUAN

RANCANG BANGUN MESIN EXSTRACTOR CASSAVA

Disusun Oleh

Proyek Akhir ini telah disetujui untuk diajukan dihadapan Tim Penguji Tugas Akhir Program Studi D-III Teknik Mesin Fakultas Teknik Universitas Sebelas

Maret Surakarta

Pembimbing I Pembimbing II

Ir. Santoso, M. Eng, Sc. NIP. 194508241980121001

Bambang K, ST, MT. NIP.196911161997021001

commit to user iii

RANCANG BANGUN MESIN EXSTRACTOR CASSAVA Disusun oleh :

ANDY AHMAT FAUZI I8106003

Telah dipertahankan dihadapan Tim Penguji Pendadaran Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret pada :

Rabu, 18 Agustus 2010

1. Ir. Santoso, M. Eng, Sc. NIP. 194508241980121001 (...) 2. Bambang Kusharjanto, ST.,MT NIP. 19611161997021001 (...) 3. Muh. Nizam, MT, PhD NIP. 197007201999031001 (...) 4. Dody Ariawan, ST., MT NIP. 197308041999031003 (...) Mengetahui, Disahkan,

Ketua Program D-III Teknik Koordinator Proyek Akhir Fakultas Teknik UNS Fakultas Teknik

Zainal Arifin, S.T., M.T. NIP. 197303082000031001

Jaka Sulistya Budi, ST NIP. 196710191999031001

commit to user iv

· Manusia sepantasnya berusaha dan berdoa, tetapi Tuhan yang menentukan.

· Alon-alon waton kelakon.

· Apa yang kita cita-citakan tidak akan terwujud tanpa disertai tekad dan usaha yang keras.

· Jangan menyerah sebelum kalah, jangan mundur sebelum hancur.

· Hidup adalah pilihan, sedangkan kehidupan adalah menjalani pilihan. Maka, jangan takut untuk hidup.

· Keberhasilan di depan mu,kehancuran di belakang mu,bila kau hidup bersifat lebih baik dari sekarang.

commit to user v

PERSEMBAHAN

Sebuah hasil karya yang kami buat demi menggapai sebuah cita-cita, yang ingin ku-persembahkan kepada:

Allah SWT, karena dengan rahmad serta hidayah-Nya saya dapat melaksanakan `Tugas Akhir’ dengan baik serta dapat menyelesaikan laporan ini dengan lancar

Kedua Orang Tua yang aku sayangi yang telah memberi dorongan moril maupun meteril serta semangat yang tinggi sehingga saya dapat menyelesikan tugas akhir ini.

Kakak dan ade`-ade`ku yang aku sayangi, ayo kejar cita-citamu.

Teman-teman ku yang selalu mendukung setiap langkah untuk tugas akhir ini. Ade’-ade’ angkatanku, Jangan pernah menyerah!!!

commit to user vi

ABSTRAKSI

ANDY AHMAT FAUZI, 2010, RANCANG BANGUN MESIN

EKSTRAKTOR CASSAVA

Proyek Akhir, Program Studi, Diploma III Mesin Produksi, Fakultas Teknik, Universitas Sebelas Maret Surakarta.

Banyak proses di industri rumah tangga pembuatan tepung pati yang semula proses pemerasan singkongnya dikerjakan manusia, sekarang mulai digantikan oleh mesin. Hal ini diperuntukkan untuk efisiensi tenaga manusia dan efektifitas waktu penyelesaian, karena semakin pesatnya kemajuan SDM (Sumber Daya Manusia) sehingga tidak mungkin lagi mengerjakan pekerjaan secara manual dengan tenaga yang besar.

Dengan apa yang terjadi yang tertulis di atas maka harus dicari solusi atau alternatif guna mencukupi kebutuhan itu, salah satu caranya adalah membuat mesin yang dapat melakukan pemerasan singkong yang lebih banyak dengan waktu yang relative singkat.

Metode dalam perancangan mesin ini adalah studi pustaka dan pengujian alat. Alat ini memiliki bagian utama yaitu tabung pemeras. Untuk mentransmisikan daya dari motor ke reducer menuju ke poros melalui puli, V-belt, juga koppel. Proses pembuatannya melalui beberapa tahapan yaitu pemotongan, pembubutan, pengelasan, pelubangan dan perakitan komponen. Dari hasil perancangan dan pembuatan mesin ekstraktor cassava didapatkan mesin dengan spesifikasi sebagai berikut: diameter poros = 52 mm, diameter tabung pemeras = 164 mm, panjang tabung pemeras = 600 mm, dengan motor listrik ½ HP putaran 1400 rpm. Total biaya produksi yang diperlukan Rp 2.898.490,00

commit to user vii

KATA PENGANTAR

Puji syukur kehadirat Allah swt. yang memberikan limpahan rahmat, karunia dan hidayah-Nya, sehingga laporan Proyek Akhir dengan judul RANCANG BANGUN MESIN PEMERAS SINGKONG ini dapat terselesaikan dengan baik tanpa halangan suatu apapun. Laporan Proyek Akhir ini disusun untuk memenuhi salah satu persyaratan dalam mata kuliah Proyek Akhir dan merupakan syarat kelulusan bagi mahasiswa DIII Teknik Mesin Produksi Universitas Sebelas Maret Surakarta dalam memperoleh gelar Ahli Madya (A.Md)

Dalam penulisan laporan ini penulis menyampaikan banyak terima kasih atas bantuan semua pihak, sehingga laporan ini dapat disusun. Dengan ini penulis menyampaikan terima kasih kepada:

1. Bapak Ir. Santoso, M. Eng, Sc. selaku pembimbing Proyek Akhir I. 2. Bapak Bambang Kusharjanto, ST., MT selaku pembimbing Proyek

Akhir II.

3. Bapak Zainal Arifin, ST, MT selaku Ketua Program D-III Teknik Mesin Universitas Sebelas Maret Surakarta.

4. Bapak Eko Surojo, ST., MT selaku Pembimbing Akademik. 5. Rekan-rekan D III Produksi dan Otomotif angkatan 06’

6. Bapak dan Ibu di rumah atas segala bentuk dukungan dan doanya. 7. Berbagai pihak yang tidak dapat disebutkan satu-persatu.

Penulis menyadari dalam penulisan laporan ini masih jauh dari sempurna. Oleh karena itu kritik, pendapat dan saran yang membangun dari pembaca sangat dinantikan. Semoga laporan ini dapat bermafaat bagi penulis pada khususnya dan bagi pembaca bagi pada umumnya, Amin.

Surakarta, 2010

commit to user viii

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN ... ii

HALAMAN PENGESAHAN ... iii

HALAMAN MOTTO ... iv

HALAMAN PERSEMBAHAN ... v

ABSTRAKSI ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... viii

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xi

DAFTAR NOTASI ... xii

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Perumusan masalah ... 2

1.3. Batasan Masalah ... 2

1.4. Tujuan Proyek Akhir ... 3

1.5. Manfaat Proyek Akhir ... 3

1.6. Metode Pemecahan Masalah ... 3

BAB II DASAR TEORI ... 4

2.1. Screw conveyor ... 4

2.2. Puli dan sabuk ... 6

2.3. Bantalan ... 9

2.4. Poros ... 11

2.5. Statika ... 13

2.6. Proses pengelasan ... 17

commit to user ix

2.9. Reducer ... 24

BAB III ANALISA PERHITUNGAN ... 25

3.1. Prinsip kerja ... 25

3.2. Perhitungan screw conveyor ... 26

3.3. Perncanaan sabuk dan pulley ... 30

3.4. Perhitungan pasak ... 34

3.5. Perancanaan poros ... 39

3.6. Perencanaan Mur dan Baut ... 45

3.6.1 Baut Pada Dudukan Tabung ... 45

3.6.2 Baut Pada Dudukan Motor ... 46

3.6.3 Baut Pada Dudukan Reducer ... 47

3.7. Perhitungan Las... 48

3.8. Perhitungan Rangka ... 49

3.9. Perhitungan proses permesinan ... 57

3.9.1 Mesin Bubut ... 57

3.9.2 Mesin Bor ... 62

3.9.3 Pengelasan ... 66

BAB IV PROSES PRODUKSI DAN BIAYA ... 67

4.1. Proses Pembuatan Rangka ... 67

4.2. Proses Pengecatan ... 68

4.3. Proses Perakitan ... 68

4.4. Perhitungan Biaya Operator ... 70

4.5. Analisa Biaya ... 71

BAB V PENUTUP ... 73

5.1. Kesimpulan ... 73

5.2. Saran ... 73

commit to user x

DAFTAR GAMBAR

Gambar 2.1. Panjang sabuk dan sudut kontak pada sabuk terbuka Gambar 2.2. Jenis-jenis bantalan gelinding

Gambar 2.3. Sketsa prinsip statika kesetimbangan Gambar 2.4. Sketsa gaya dalam

Gambar 2.5. Sketsa reaksi tumpuan rol Gambar 2.6. Sketsa reaksi tumpuan sendi Gambar 2.7. Sketsa reaksi tumpuan jepit Gambar 3.1 Gambar mesin extractor cassava

Gambar 3.2. Penampang sabuk antara reducer dengan poros power screw

Gambar 3.3. Skema pembebanan pada poros Gambar 3.4. Pembebanan dan potongan pada poros Gambar 3.5. Diagram BMD

Gambar 3.6. Gambar rancang rangka Gambar 3.7 Batang C-D

Gambar 3.8 Gambar potongan C-G Gambar 3.9 Gambar potongan C-H Gambar 3.10 Gambar potongan C-H

Gambar 3.11 Gambar diagram gaya geser ( SFD ) Gambar 3.12 Gambar momen lentur ( BMD ) Gambar 3.13 Gambar batang B-E

Gambar 3.14 Gambar potongan B-I Gambar 3.15 Gambar potongan B-E Gambar 3.16 Gambar diagram SFD Gambar 3.18 Profil siku L 45x45x3 Gambar 3.19 Poros

commit to user xi Tabel 3.1 Momen yang terjadi

Tabel 3.2 Gaya pada batang

Tabel 3.3 Kecepatan iris pahat HSS

Tabel 3.4 Kecepatan potong melingkar pahat HSS

commit to user xii N1 = Putaran motor ( rpm )

D = Diameter besar ( mm ) D = Diameter kecil ( mm )

x = Jarak antar puli ( mm ) N2 = Putaran puli reducer ( rpm )

N3 = Putaran puli poros ( rpm )

L1 = Panjang sabuk ( mm )

V = Kecepatan linear ( mm/s ) A = Luas penampang ( J )

= Gaya centrifugal sabuk ( N ) = Diameter screw ( mm ) = Panjang screw ( mm ) P = Pitch ( mm ) Fd = Diameter factor Ff = Flight factor Fb = Paddle factor

K = prosentase pembebanan tabung ( % ) Fm = Factor material

T = Torsi ( Nm )

Km = Faktor keamanan momen Kt = Faktor keamanan torsi g = Percepatan gravitasi ( m/ J ) dc = Diameter minor ( mm ) sf = Faktor keamanan

σt = Tegangan tarik ( N/ J) τ = Tegangan geser ( N/ J)

commit to user 1

PENDAHULUAN

1.1LATAR BELAKANG MASALAH

Seiring dengan perkembangan ilmu dan teknologi menuntut manusia agar dapat bekerja cepat dengan hasil yang lebih banyak dan keselamatan kerja yang terjamin. Pada saat seperti sekarang ini, sudah banyak mesin pemeras singkong yang digunakan untuk membantu dalam proses pruduksi. Akan tetapi, dari penggunaan alat bantu tersebut masih terdapat berbagai kendala atau kekurangan, seperti pengoperasian mesin pemeras singkong yang masih menggunakan sistem manual.

Mengingat alat yang sudah ada saat ini masih menggunakan tenaga manusia sehingga hal tersebut kurang efisien. Maka untuk mengatasinya diperlukan sebuah mesin pemeras singkong yang tidak menggunakan tenaga manusia yang terlalu banyak dan membutuhkan waktu yang singkat. Sehingga dapat mengatasi masalah efisiensi penggunaan waktu dan tenaga manusia.

Dari uraian diatas, kami bermaksud membuat sebuah mesin pemeras yang menggunakan tenaga motor yaitu “RANCANG BANGUN MESIN EKSTRAKTOR CASSAVA”. Semoga alat ini dapat membantu dalam mengatasi masalah efisiensi penggunaan waktu dan tenaga manusia.

1.2 PERUMUSAN MASALAH

Perumusan masalah dalam proyek akhir adalah bagaimana merancang, membuat, dan menguji mesin pemeras singkong dengan penggerak motor listrik yang sederhana dan efektif. Masalah yang akan diteliti meliputi:

1. Cara kerja mesin.

2. Pemilihan bahan dalam proses pembuatan komponen mesin. 3. Analisa perhitungan mesin.

4. Perkiraan perhitungan biaya. 5. Pembuatan mesin.

commit to user 1.3BATASAN MASALAH

Berdasarkan rumusan masalah di atas maka batasan-batasan masalah dalam penulisan laporan ini adalah sebagai berikut :

1. Perhitungan dibatasi hanya pada komponen mesin sebagai berikut : Perhitungan screw conveyor, poros, sabuk puli, pasak, kekuatan rangka, kekuatan las.

2. Asumsi-asumsi dalam perhitungan kadang dimasukkan supaya permasalahan dapat dipecahkan, dengan asumsi yang bisa dipertanggungjawabkan.

1.4METODOLOGI

Untuk menyelesaikan permasalahan yang timbul dalam pembuatan mekanisasi pemeras singkong, metode yang digunakan dalam penyusunan laporan ini adalah sebagai berikut :

1. Metode observasi

Yaitu data diperoleh dengan melakukan pengamatan terhadap objek yang diamati secara langsung. Dalam hal ini, pengamatan dilakukan pada mesin pemeras biji wijen yang berada di daerah Waduk Mulur Sukoharjo. Mesin tersebut memiliki sistem yang sama, walaupun memiliki perbedaan pada cara pengoperasian.

2. Metode studi pustaka

Metode yang dilakukan berdasarkan materi yang diperoleh dan berdasar buku-buku referensi.

3. Trial and error

Yaitu dengan melakukan beberapa kali percobaan/pembuatan langsung untuk mendapatkan mesin dengan spesifikasi yang dikehendaki.

commit to user 1.5TUJUAN PROYEK AKHIR

Tujuan yang ingin dicapai dalam pengerjaan proyek akhir ini adalah mampu merancang dan membuat mesin pemeras singkong. Hal ini meliputi perencanaan, perhitungan, perawatan dan pemilihan bahan serta perhitungan biaya dalam pembuatan alat.

1.6MANFAAT PROYEK AKHIR

Dalam pelaksanaan Tugas Akhir ini dimaksudkan agar mahasiswa mendapat manfaat sebagai berikut:

1. Secara teoritis:

Mendapat pengetahuan yang lebih luas mengenai perancangan dan pembuatan mesin pemeras singkong.

2. Secara praktis:

Sebagai wahana latihan para mahasiswa agar mempunyai kreatifitas dan kemampuan praktis dalam perencanaan yang melibatkan analisis, penelitian, dan pengembangan di bidang teknik mesin untuk mencapai sumber daya yang berkualitas dan professional.

commit to user 4

BAB II

DASAR TEORI

Untuk melakukan perhitungan pada komponen mesin ini diperlukan dasar-dasar perhitungan yang sudah menjadi standar internasional. Perhitungan ini akan memperkecil ketidaksesuaian (error factor) dari material maupun komponen mesin. Hal-hal yang berkaitan dengan perancangan mesin ini meliputi:

1. Screw Conveyor

Screw Conveyor merupakan suatu alat yang berupa pipa ulir yang disusun pada pipa atau poros yang berputar di dalam tabung tetap untuk memindahkan berbagai jenis material yang mempunyai daya alir menurut “CEMA Materials Classification Standart” berarti tingkat kebebasan partikel suatu material yang secara individu bergerak saling mendahului satu partikel yang lainnya. Karakteristik ini penting dalam operasi screw conveyor.

Dari beberapa jenis penerapan srew conveyor pada dasarnya diambil dari 2 faktor, yaitu karakteristik dari material yang diangkut dan keuntungan dari penggunaan screw conveyor.

1.1menentukan ukuran dan kecepatan screw conveyor

Untuk menentukan ukuran dan kecepatan screw conveyor dapat dilihat pada lampiran 7.

- Kapasitas scew conveyor dalam ft3/jam tiap rpm ( CEMA-screw conveyor, 1971: 25 ) :

= ...( 2.1 ) Dimana :

C = kapasitas screw conveyor dalam ft3 / jam Ds = diameter scew conveyor dalam inchi Dp = diameter pipa dalam inchi

commit to user

p = pitch dari screw conveyor dalam inchi

K = prosentase dari pembebanan tabung ( % )

- Kecepatan screw conveyor dapat dhitung dengan rumus ( CEMA-screw conveyor, 1971:25 ) :

N =

………..( 2.2 )

Dimana :

N = kecepatan dari ulir ( rpm )

( N tidak boleh lebih dari kecepatan maksimum yang dianjurkan ) - Daya untuk memuter screw conveyor

Daya yang dibutuhkan adalah daya total dari gesekan conveyor ( HPf ) dan daya untuk memindahkan material pada ukuran tertentu ( HPm ) dikalikan dengan faktor beban lebih ( FO ) dan dibagi efisiensi penggerak total ( e ). ( CEMA-screw conveyor 1971:36 ) :

HPf = ………..( 2.3 )

Dimana :

L = panjang dari conveyor dalam ft N = kecepatan screw conveyor dalam rpm Fd = diameter conveyor factor

Fb = hanger bearing factor

HPm = ………..( 2.4 )

Dimana :

C = kapasitas screw conveyor dalam ft3 / jam W = berat jenis material dalam lbs / ft3 Ff = flight factor

Fm = material factor Fp = paddle factor

commit to user

HP = ...( 2.5 )

Dimana :

Fo = over load factor

e = efisiensi penggerak ( % )

HPm = daya untuk memindahkan material ( HP ) HPf = daya total karena gesekan conveyor ( HP )

2. Puli dan Sabuk

Puli merupakan salah satu elemen dalam mesin yang mereduksi putaran dari motor bensin menuju reducer, ini juga berfungsi sebagai kopling putaran motor bensin dengan reducer. Puli dapat terbuat dari besi cor, baja cor, baja pres, atau aluminium.

Sabuk berfungsi sebagai alat yang meneruskan daya dari satu poros ke poros yang lain melalui dua puli dengan kecepatan rotasi sama maupun berbeda. Tipe sabuk antara lain: sabuk flat, sabuk V, dan sabuk circular. Faktor-faktor dalam perencanaan sabuk:

1. Perbandingan kecepatan

Perbandingan antara kecepatan puli penggerak dengan puli pengikut ditulis dengan persamaan sebagai berikut (Khurmi dan Gupta, 2002):

2 1 1 2 D D N N = ………...( 2.6 ) dengan:

D1 = Diameter puli penggerak (mm) D2 = Diameter puli pengikut (mm)

N1 = Kecepatan puli penggerak (rpm)

commit to user T1

c

T2

DP1 Dp2

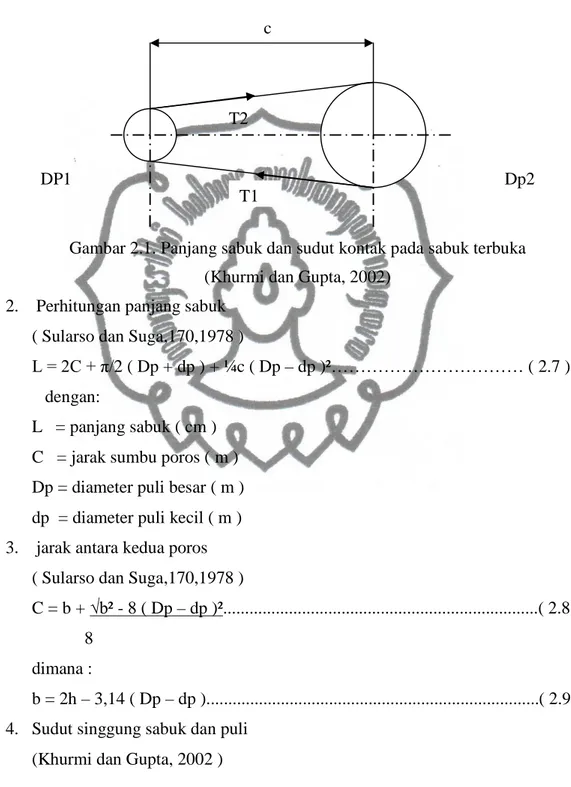

Gambar 2.1. Panjang sabuk dan sudut kontak pada sabuk terbuka (Khurmi dan Gupta, 2002)

2. Perhitungan panjang sabuk ( Sularso dan Suga,170,1978 )

L = 2C + π/2 ( Dp + dp ) + ¼c ( Dp – dp )²……… ( 2.7 ) dengan:

L = panjang sabuk ( cm ) C = jarak sumbu poros ( m ) Dp = diameter puli besar ( m ) dp = diameter puli kecil ( m ) 3. jarak antara kedua poros

( Sularso dan Suga,170,1978 )

C = b + √b² - 8 ( Dp – dp )²...( 2.8 ) 8

dimana :

b = 2h – 3,14 ( Dp – dp )...( 2.9 ) 4. Sudut singgung sabuk dan puli

commit to user sin α = X r r1- 2 ...( 2.10 ) dengan :

α = sudut singgung sabuk dan puli ( ˚ ) R = jari-jari puli besar ( m )

r = jari-jari puli kecil ( m )

5. Sudut kontak puli

(Khurmi dan Gupta, 621, 1980 )

q= ( 180 + 2.α ) π180 ...( 2,11 )

q = sudut kontak puli ( ˚ ) 6. Kecepatan linier sabuk

V = 60 . .dn p ( m/s ) dengan :

d = diameter puli roll ( m ) n = putaran roll ( rpm ) 7. Gaya sentrifugal

(Khurmi dan Gupta, 621,1980 )

Tc = m . ( V )²………( 2.12 ) dengan :

Tc = tegangan sentrifugal m = massa sabuk ( kg/m )

V = kecepatan keliling sabuk ( m ) 8. Besarnya gaya yang bekerja pada sabuk V

commit to user 2,3 log =mq -Tc T Tc T t t 2 1 ……….( 2.13 ) 1 t

T = tegangan total sisi kencang (N)

2 t

T = tegangan total sisi kendor (N)

m = koefisien geser antara sabuk dan puli

q = sudut kontak puli (rad)

9. Perhitungan Penggunaan Jumlah Sabuk ( Khurmi dan Gupta, 621,1980 )

Ps = (T1 – T2 ) . V...( 2.14 )

P = Ps : daya yang ditransmisikan sabuk ( watt )

1

T = F1 : gaya tegang sabuk sisi kencang ( kg )

2

T = F2 : gaya tegang sabuk sisi kendor ( kg ) V = kecepatan linier ( m/s )

10.Jumlah Sabuk Yang Diperlukan (Sularso dan Suga,173,1987) N = s d P P ………..( 2.15 ) 3. Bantalan

Bantalan adalah suatu elemen mesin yang berfungsi untuk menumpu poros yang berbeban dan mengurangi gesekan pada poros, sehingga putaran poros dapat berlangsung secara halus. Pelumas digunakan untuk mengurangi panas yang dihasilkan dari gesekan tersebut. Secara garis besar bantalan dapat diklasifikasikan menjadi 2 jenis yaitu (Sularso dan Suga, 1987):

1. Bantalan Luncur

Pada bantalan ini terjadi gesekan antara poros dengan bantalan yang dapat menimbulkan panas yang besar sehingga untuk mengatasi hal tersebut diberikan lapisan pelumas antara poros dengan bantalan.

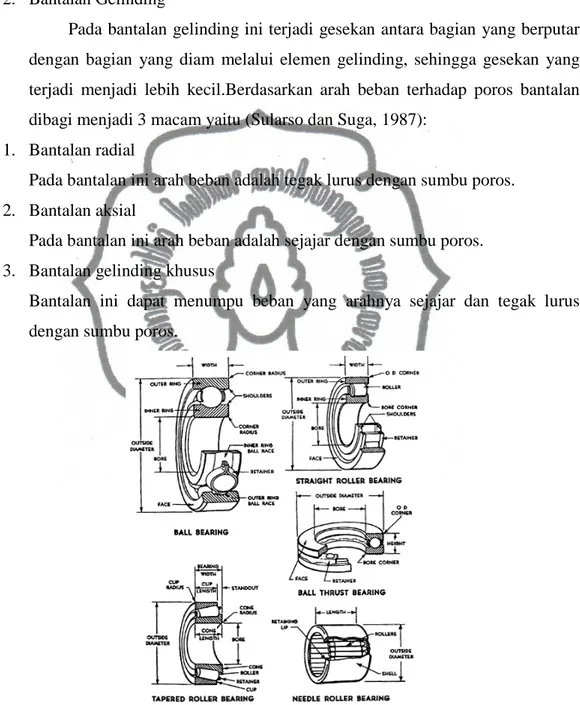

commit to user 2. Bantalan Gelinding

Pada bantalan gelinding ini terjadi gesekan antara bagian yang berputar dengan bagian yang diam melalui elemen gelinding, sehingga gesekan yang terjadi menjadi lebih kecil.Berdasarkan arah beban terhadap poros bantalan dibagi menjadi 3 macam yaitu (Sularso dan Suga, 1987):

1. Bantalan radial

Pada bantalan ini arah beban adalah tegak lurus dengan sumbu poros. 2. Bantalan aksial

Pada bantalan ini arah beban adalah sejajar dengan sumbu poros. 3. Bantalan gelinding khusus

Bantalan ini dapat menumpu beban yang arahnya sejajar dan tegak lurus dengan sumbu poros.

commit to user 4. Poros

Poros merupakan bagian yang berputar, dimana terpasang elemen pemindah gaya, seperti roda gigi, bantalan dan lain-lain. Poros bisa menerima beban-beban tarikan, lenturan, tekan atau puntiran yang bekerja sendiri-sendiri maupun gabungan satu dengan yang lainnya. Kata poros mencakup beberapa variasi seperti shaft atau axle (as). Shaft merupakan poros yang berputar dimana akan menerima beban puntir, lenturan atau puntiran yang bekerja sendiri maupun secara gabungan. Sedangkan axle (as) merupakan poros yang diam atau berputar yang tidak menerima beban puntir (Khurmi, R.S., 2002).

Jenis poros yang lain (Sularso, 1987) adalah jenis poros transmisi. Poros ini akan mentransmisikan daya meliputi kopling, roda gigi, puli, sabuk, atau sproket rantai dan lain-lain. Poros jenis ini memperoleh beban puntir murni atau puntir dan lentur.

Untuk merencanakan suatu poros maka perlu memperhatikan hal-hal sebagai berikut (Sularso dan Suga, 1987):

1. Kekuatan Poros.

Suatu poros transmisi dapat mengalami beban puntir atau gabungan antara puntir dan lentur, juga ada poros yang mendapatkan beban tarik atau tekan. Oleh karena itu, suatu poros harus direncanakan hingga cukup kuat untuk menahan beban-beban di atas.

2. Kekakuan Poros.

Meskipun suatu poros mempunyai kekuatan cukup tetapi jika lenturan puntirnya terlalu besar akan mengakibatkan ketidaktelitian atau getaran dan suara, karena itu disamping kekuatan poros, kekakuannya juga harus diperhatikan dan disesuaikan dengan macam mesin yang akan dilayani poros tersebut.

commit to user 3. Korosi.

Baja tahan korosi dipilih untuk poros. Bila terjadi kontak fluida yang korosif maka perlu diadakan perlindungan terhadap poros supaya tidak terjadi korosi yang dapat menyebabkan kekuatan poros menjadi berkurang.

4. Bahan Poros.

Poros untuk mesin biasanya dibuat dari baja batang yang ditarik dingin dan finishing, baja konstruksi mesin yang dihasilkan dari ingot yang di ”kill”

(baja yang dideoksidasikan dengan ferrosilikon dan dicor, kadar karbon terjamin). Meskipun demikian, bahan ini kelurusannya agak kurang tetap dan dapat mengalami deformasi karena tegangan yang kurang seimbang. Poros-poros untuk meneruskan putaran tinggi dan beban berat umumnya dibuat dari baja paduan dengan pengerasan kulit yang tahan terhadap keausan.

Pertimbangan-pertimbangan yang digunakan untuk poros menggunakan persamaan sebagai berikut (Khurmi dan Gupta, 2002):

1. Torsi N P T . . 2 . 60 p = ... (2.16) Keterangan :

T = Torsi maksimum yang terjadi (kg.m). P = Daya motor (W).

N = Kecepatan putaran poros (rpm). 2. Torsi ekivalen Te = M2 +T2 ... ( 2.17 ) Diameter poros : 3 . . 16 s e T d t p = ... ( 2. 18 )

commit to user Keterangan :

Te = Torsi ekivalen (kg.m).

T = Torsi maksimum yang terjadi (kg.m).

M = Momen maksimum yang terjadi (kg.m).

t s = Tegangan geser maksimum yang terjadi (kg/cm2). d = Diameter poros (cm). 3. Momen ekivalen Me =

[

2 2]

2 1 T M M + + ...( 2.19 ) Diameter poros : 3 . . 32 b e M d s p = ………... ( 2.20 ) Keterangan : Me = Momen ekivalen (kg.m).s b = Tegangan tarik maksimum yang terjadi (kg/cm2). 5. Statika

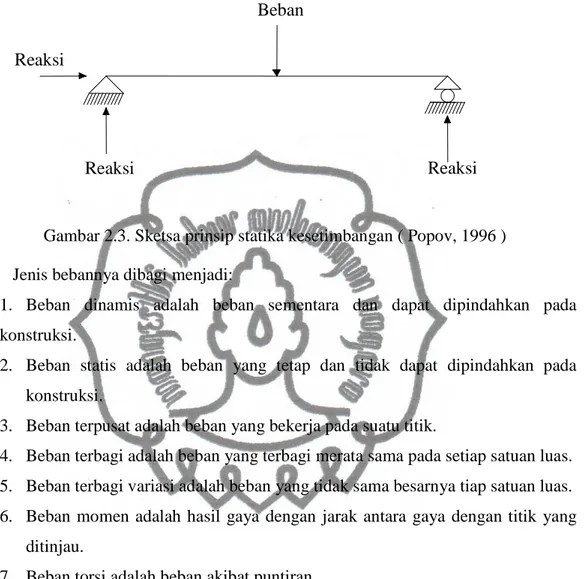

Statika adalah ilmu yang mempelajari tentang statika dari suatu beban terhadap gaya-gaya dan juga beban yang mungkin ada pada bahan tersebut. Dalam ilmu statika keberadaan gaya-gaya yang mempengaruhi sistem menjadi suatu obyek tinjauan utama dan meliputi gaya luar dan gaya dalam. Gaya luar adalah gaya yang diakibatkan oleh beban yang berasal dari luar sistem yang pada umumnya menciptakan kestabilan konstruksi.

commit to user

Gambar 2.3. Sketsa prinsip statika kesetimbangan ( Popov, 1996 ) Jenis bebannya dibagi menjadi:

1. Beban dinamis adalah beban sementara dan dapat dipindahkan pada konstruksi.

2. Beban statis adalah beban yang tetap dan tidak dapat dipindahkan pada konstruksi.

3. Beban terpusat adalah beban yang bekerja pada suatu titik.

4. Beban terbagi adalah beban yang terbagi merata sama pada setiap satuan luas. 5. Beban terbagi variasi adalah beban yang tidak sama besarnya tiap satuan luas. 6. Beban momen adalah hasil gaya dengan jarak antara gaya dengan titik yang

ditinjau.

7. Beban torsi adalah beban akibat puntiran. Beban

Reaksi

commit to user

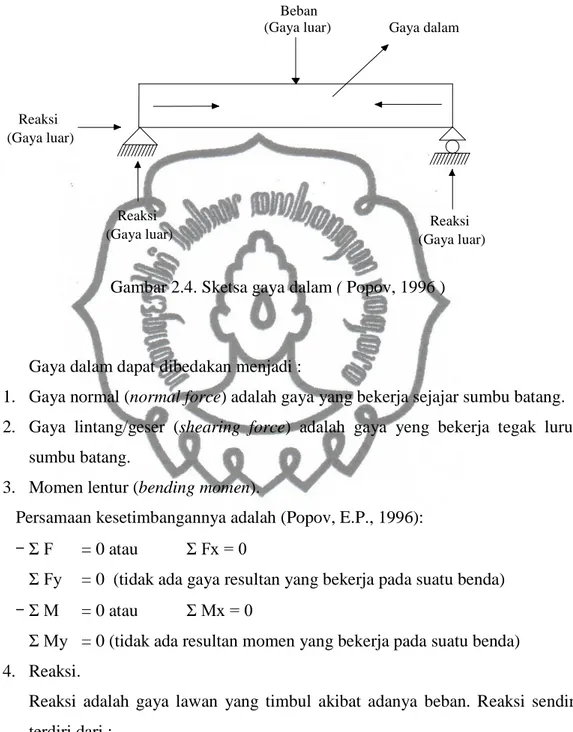

Gambar 2.4. Sketsa gaya dalam ( Popov, 1996 )

Gaya dalam dapat dibedakan menjadi :

1. Gaya normal (normal force) adalah gaya yang bekerja sejajar sumbu batang. 2. Gaya lintang/geser (shearing force) adalah gaya yeng bekerja tegak lurus

sumbu batang.

3. Momen lentur (bending momen).

Persamaan kesetimbangannya adalah (Popov, E.P., 1996): -Σ F = 0 atau Σ Fx = 0

Σ Fy = 0 (tidak ada gaya resultan yang bekerja pada suatu benda) -Σ M = 0 atau Σ Mx = 0

Σ My = 0 (tidak ada resultan momen yang bekerja pada suatu benda) 4. Reaksi.

Reaksi adalah gaya lawan yang timbul akibat adanya beban. Reaksi sendiri terdiri dari : Gaya dalam (Gaya luar) Beban (Gaya luar) Reaksi (Gaya luar) Reaksi (Gaya luar) Reaksi

commit to user 1. Momen. Momen (M)= F x s ...( 2.21 ) di mana : M = momen (N.mm). F = gaya (N). S = jarak (mm). 2. Torsi. 3. Gaya. Tumpuan

Dalam ilmu statika, tumpuan dibagi atas: 1. Tumpuan roll/penghubung.

Tumpuan ini dapat menahan gaya pada arah tegak lurus penumpu, biasanya penumpu ini disimbolkan dengan:

Gambar 2.5. Sketsa reaksi tumpuan rol (Popov, 1996 )

2. Tumpuan sendi.

Tumpuan ini dapat menahan gaya dalam segala arah

Gambar 2.6. Sketsa reaksi tumpuan sendi(Popov, 1996 ) Reaksi

Reaksi Reaksi

commit to user 3. Tumpuan jepit.

Tumpuan ini dapat menahan gaya dalam segala arah dan dapat menahan momen.

Gambar 2.7. Sketsa reaksi tumpuan jepit(Popov, 1996 )

4. Diagram gaya dalam.

Diagram gaya dalam adalah diagram yang menggambarkan besarnya gaya dalam yang terjadi pada suatu konstruksi. Sedang macam-macam diagram gaya dalam itu sendiri adalah sebagai berikut :

1. Diagram gaya normal (NFD), diagram yang menggambarkan besarnya gaya normal yang terjadi pada suatu konstruksi.

2. Diagram gaya geser (SFD), diagram yang menggambarkan besarnya gaya geser yang terjadi pada suatu konstruksi.

3. Diagram moment (BMD), diagram yang menggambarkan besarnya momen lentur yang terjadi pada suatu konstruksi.

6. Proses Pengelasan

Dalam proses pengelasan rangka, jenis las yang digunakan adalah las listrik DC dengan pertimbangan akan mendapatkan sambungan las yang kuat. Pada dasarnya instalasi pengelasan busur logam terdiri dari bagian–bagian penting sebagai berikut (Kenyon, 1985):

1. Sumber daya, yang bisa berupa arus bolak balik (ac) atau arus searah (dc). 2. Kabel timbel las dan pemegang elektroda.

Reaksi Reaksi

commit to user

3. Kabel balik las (bukan timbel hubungan ke tanah) dan penjepit. 4. Hubungan ke tanah.

Fungsi lapisan elektroda dapat diringkaskan sebagai berikut :

1. Menyediakan suatu perisai yang melindungi gas sekeliling busur api dan logam cair.

2. Membuat busur api stabil dan mudah dikontrol.

3. Mengisi kembali setiap kekurangan yang disebabkan oksidasi elemen–elemen tertentu dari genangan las selama pengelasan dan menjamin las mempunyai sifat–sifat mekanis yang memuaskan.

4. Menyediakan suatu terak pelindung yang juga menurunkan kecepatan pendinginan logam las dan dengan demikian menurunkan kerapuhan akibat pendinginan.

5. Membantu mengontrol (bersama–sama dengan arus las) ukuran dan frekuensi tetesan logam cair.

6. Memungkinkan dipergunakannya posisi yang berbeda.

Dalam las listrik, panas yang akan digunakan untuk mencairkan logam diperoleh dari busur listrik yang timbul antara benda kerja yang dilas dan kawat logam yang disebut elektroda. Elektroda ini terpasang pada pegangan atau holder las dan didekatkan pada benda kerja hingga busur listrik terjadi. Karena busur listrik itu, maka timbul panas dengan temperatur maksimal 3450oC yang dapat mencairkan logam.

1. Sambungan las

Ada beberapa jenis sambungan las, yaitu: Ø Butt join

Yaitu dimana kedua benda kerja yang dilas berada pada bidang yang sama.

Ø Lap join

Yaitu dimana kedua benda kerja yang dilas berada pada bidang yang pararel.

commit to user Ø Edge join

Yaitu dimana kedua benda kerja yang dilas berada pada bidang paparel, tetapi sambungan las dilakukan pada ujungnya.

Ø T- join

Yaitu dimana kedua benda kerja yang dilas tegak lurus satu sama lain. Ø Corner join

Yaitu dimana kedua benda kerja yang dilas tegak lurus satu sama lain. 2. Memilih besarnya arus

Besarnya arus listrik untuk pengelasan tergantung pada diameter elektroda dan jenis elektroda. Tipe atau jenis elektroda tersebut misalnya: E 6010, huruf E tersebut singkatan dari elektroda, 60 menyatakan kekuatan tarik terendah setelah dilaskan adalah 60.000 kg/mm2, angka 1 menyatakan posisi pengelasan segala posisi dan angka 0 untuk pengelasan datar dan horisontal. Angka keempat adalah menyatakan jenis selaput elektroda dan jenis arus. Besar arus listrik harus sesuai dengan elektroda, bila arus listrik terlalu kecil, maka:

- Pengelasan sukar dilaksanakan. - Busur listrik tidak stabil.

- Panas yang terjadi tidak cukup untuk melelehkan elektroda dan benda kerja.

- Hasil pengelasan atau rigi-rigi las tidak rata dan penetrasi kurang dalam. Apabila arus terlalu besar maka:

- Elektroda mencair terlalu cepat.

- Pengelasan atau rigi las menjadi lebih besar permukaannya dan penetrasi terlalu dalam.

commit to user 7. Proses Permesinan

Proses permesinan adalah waktu yang dibutuhkan untuk mengerjakan elemen-elemen mesin, yang meliputi proses kerja mesin dan waktu pemasangan.

Pada umumnya mesin-mesin perkakas mempunyai bagian utama sebagai berikut :

Motor penggerak (sumber tenaga).

1. Kotak transmisi (roda-roda gigi pengatur putaran). 2. Pemegang benda kerja.

3. Pemegang pahat/alat potong.

Macam-macam gerak yang terdapat pada mesin perkakas. 1. Gerak utama (gerak pengirisan).

Adalah gerak yang menyebabkan mengirisnya alat pengiris pada benda kerja. Gerak utama dapat dibagi :

Ø Gerak utama berputar

Misalnya pada mesin bubut, mesin frais, dan mesin drill.

Mesin perkakas dengan gerak utama berputar biasanya mempunyai gerak pemakanan yang kontinyu.

Ø Gerak utama lurus

Misalnya pada mesin sekrap.

Mesin perkakas dengan gerak utama lurus biasanya mempunyai gerak pemakanan yang periodik.

2. Gerak pemakanan.

Gerak yang memindahkan benda kerja atau alat iris tegak lurus pada gerak utama.

3. Gerak penyetelan.

Menyetel atau mengatur tebal tipisnya pemakanan, mengatur dalamnya pahat masuk dalam benda kerja

commit to user

Adapun macam-macam mesin perkakas yang digunakan antar lain: Ø Mesin bubut

Prinsip kerja mesin mesin bubut adalah benda kerja yang berputar dan pahat yang menyayat baik memanjang maupun melintang. Benda kerja yang dapat dikerjakan pada mesin bubut adalah benda kerja yang silindris, sedangkan macam-macam pekerjaan yang dapat dikerjakan dengan mesin ini adalah antara lain : (Scharkus dan jutz, 1996)

- pembubutan memanjang dan melintang - pengeboran

- pembubutan dalam atau memperbesar lubang - membubut ulir luar dan dalam

Perhitungan waktu kerja mesin bubut adalah: 1. Kecepatan pemotongan (v).

V= π.D.N ... ( 2.22 ) dimana :

D = diameter banda kerja (mm). N = kecepatan putaran (rpm). 2. Pemakanan memanjang

waktu permesinan pada pemakanan memenjang adalah : n = d v . 1000 . p ...( 2.23 ) Tm = n S L r. ...( 2.24 ) Dimana :

Tm = waktu permesinan memanjang (menit) L = panjang pemakanan (mm)

S = pemakanan (mm/put) N = putaran mesin (rpm)

commit to user d = diameter benda kerja (mm) v = kecepatan pemakanan (m/mnt) 3. Pada pembubutan melintang

waktu permesinan yang dibutuhkan pada waktu pembubutan melitang adalah : Tm = n S r r. ... ( 2.25 ) Dimana : r = jari-jari bahan (mm) Ø Mesin Bor

Mesin bor digunakan untuk membuat lubang (driling) serta memperbesar lubang (boring) pada benda kerja. Jenis mesin bor adalah sebagai berikut: 1. Mesin bor tembak

2. Mesin bor vertikal 3. Mesin bor horisontal

Pahat bor memiliki dua sisi potong, proses pemotongan dilakukan dengan cara berputar. Putaran tersebut dapat disesuaikan atau diatur sesuai dengan bahan pahat bor dan bahan benda kerja yang dibor. Gerakan pemakanan pahat bor terhadap benda kerja dilakukan dengan menurunkan pahat hingga menyayat benda kerja.

Waktu permesinan pada mesin bor adalah:

Tm = n S L r. ...( 2.26 ) n = d v . 1000 . p ...( 2.27 ) L = l + 0,3 . d...( 2.28 ) `Dimana: d = Diameter pelubangan (mm)

commit to user 8. Pemilihan Mur dan Baut

Pemilihan mur dan baut merupakan pengikat yang sangat penting. Untuk mencegah kecelakaan, atau kerusakan pada mesin, pemilihan baut dan mur sebagai alat pengikat harus dilakukan secara teliti dan direncanakan dengan matang di lapangan. Tegangan maksium pada baut dihitung dengan persamaan di bawah ini (Khurmi dan Gupta, 621,1980):

σ maks = A F ... ( 2.29 ) = 4 . 2 d F p

Bila tegangan yang terjadi lebih kecil dari tegangan geser dan tarik bahan, maka penggunaan mur-baut aman.

Baut berbentuk panjang bulat berulir, mempunyai fungsi antara lain: Ø Sebagai pengikat

Baut sebagai pengikat dan pemasang yang banyak digunakan ialah ulir profil segitiga (dengan pengencangan searah putaran jarum jam). Baut pemasangan untuk bagian-bagian yang berputar dibuat ulir berlawanan dengan arah putaran dari bagian yang berputar, sehingga tidak akan terlepas pada saat berputar.

Ø Sebagai pemindah tenaga

Contoh ulir sebagian pemindah tenaga adalah dongkrak ulir, transportir mesin bubut, berbagai alat pengendali pada mesin-mesin. Batang ulir seperti ini disebut ulir tenaga (power screw).

Tegangan geser maksimum pada baut tmax = n d F c. . 4 2 p ...( 2.30 )

commit to user Dimana :

tmax = Tegangan geser maksimum (N/mm2) F = Beban yang diterima (N)

dc = Diameter baut (mm) r = Jari-jari baut (mm) n = Jumlah baut 9. Reducer

Fungsi utama dari reducer adalah sebagai pereduksi putaran input dari motor listrik menjadi putaran yang diinginkan. Sesuai dengan perbandingan reducer

yang digunakan pada mesin pemeras singkong ini, misalnya menggunakan reducer 1:20, artinya input reducer dari putaran motor 20 rpm maka poros output

reducer menjadi 1 rpm. Adapun bagian dari reducer adalah roda gigi cacing berpasangan dengan roda gigi miring yang akan membentuk sudut 90.

commit to user 25

Mesin pemeras singkong adalah mesin dengan gerak utama berputar. Gaya putar ini disebabkan karena putaran dari motor listrik. Motor listrik dipasang pada kerangka dan diberi kopel, kemudian dihubungkan dengan reducer berpuli kecil yang akan menggerakan puli besar yang terhubung dengan poros berulir conveyer menggunakan belt. Setelah motor listrik dihidupkan (dalam keadaan on), maka ulir akan ikut berputar. Adanya perbedaan diameter antara puli besar dan puli kecil akan mengakibatkan unit pemeras berputar lebih lambat, tetapi tetap menghasilkan tenaga yang besar. Selama bekerja, poros screw conveyor harus dapat berputar dengan lancar dan gesekan yang kecil, untuk itu poros screw conveyor diberi 2 buah bantalan agar seimbang dengan pelumasan yang cukup.

Mesin pemeras singkong ini dilengkapi dengan plat berlubang berbentuk tabung yang berfungsi sebagai saluran keluar cairan sari singkong hasil pemerasan dari putaran conveyor. Pada ujung tabung plat berlubang, terdapat plat berbentuk lingkaran yang berfungsi sebagai penahan ampas singkong agar cairan sari singkong dapat terperas secara maksimal. Pada plat penahan diberi pegas, sehingga saat plat terdesak ampas singkong dapat bergerak mundur dan ampas singkong keluar dari tabung pemerasan.

commit to user

2. Elemen yang diam : bearing, tabung, plat berlubang 3. Penggerak : motor listrik

4. Bagian pendukung : rangka, reducer

Cara pengoperasian mesin pemeras singkong adalah sebagai berikut ; 1. Menghubungkan steker dengan stop kontak.

2. Menekan saklar on/off.

3. Memasukan parutan singkong melalui hopper kedalam mesin. 4. Menekan saklar on/off setelah proses selesai.

3.2 Perhitungan screw conveyor Diperoleh data:

Diameter screw (Ds) = 152,4 mm (6 inchi)

Panjang screw (Ls) = 550 mm

Jarak pitch ( p ) = 100 mm (4 inchi) Berat screw conveyor = 3 kg

Untuk diameter screw 6 inchi diperoleh data :

Diameter pipa screw = 60 mm (2,375 inchi)

Diameter factor (Fd) = 18

Flight factor (Ff) = 1,0

Bearing factor (Fb) = 1,0

Paddle factor (Fp) = 1,0

Prosentase pembebanan tabung (K) = 45% Dari lampiran 1 diperoleh data :

Berat jenis singkong (W) = 36 H.2ńƅ3

Factor material (Fm) = 0, 5

1. Perhitungan kapasitas screw conveyor dalam feet3 tiap rpm ~ = 3,ò 18 ² ² . .Ǭ3 Zòþ ~ = 3,ò 18 Ǭ þ, ò1 8× 3,81× Ǭ3 Zòþ

commit to user

N = Ša aPc%aP al �c℄9l alaŠal

Ša aPc%aP N Ģ̜Ȗ̜Ϝ 9℄ a0 9℄℄ 0

N = þZ3

Z,8

N = 150 rpm

3. Perhitungan daya untuk memutar screw conveyer

HP = 4 0 9 Fo = 3,0 E = 0,94 x 0,94 = 0,8836 HPf = P. .� . Z333333 = Z, .Z13 .Z .Z Z333333 = 0,00486 HPm = . P. .4 .0 . Z333333 = þZ3 .Z, .Z .3,8 .Z Z333333 = 0,00681 HP = 4 0 9 = 3,338 Ǭ 3,33Ǭ Z 3, Ǭ = 0,0396 Hp = 29,5 watt

commit to user Pd = 29,5 . 1,2 = 35,4 watt

4. Perhitungan daya untuk pendorong hasil perasan Data-data dari penekan :

Diameter penekan : 156 mm Beban penekanan : 50 kg

5. Tekanan yang dibutuhkan untuk mendorong :

P = = 13

(Z1Ǭ)²

= 0,00262 kg/mm2 = 2,62 x 10-3 kg/mm2

6. Gaya yang dibutuhkan untuk mengeluarkan perasan (gaya aksial) : F = P x Aconveyor = 2,62 x 10-3 . 8 ((152,4)2 – (60)2) = 40,36 kg Tgα = = Z33 ,Z8 Z1þ,8 α = 12o

7. Torsi yang terjadi akibat penekanan :

T = F x tg (α + φ) x

þ dimana φ = 0…………(Khurmi, 1982 : 598)

= 40,36 x tg 12o x Z1þ,8

commit to user P = þ 8133 ……….(Khurmi, 1982 : 410) = þ .Z13 .3,Ǭ8Ǭ 8133 = 0,14 Hp = 104,44 watt

Faktor koreksi untuk daya maksimum yang dibutuhkan fc = 1,2 (sularso, 1997 : 7)

Jadi daya yang dibutuhkan : Pd = 104,44 x 1,2 = 125,33 watt Daya total yang dibutuhkan :

Ptot = Pd + Pd = 35,4 + 125,33 = 160,73 watt

Pemilihahan motor yang ddiasarkan pada daya yang dibutuhkan : 1 Hp = 746 watt

P = ZǬ3,ò

ò8Ǭ

= 0,22 Hp

Maka motor yang digunakan adalah motor dengan daya ½ Hp, 1 phase, 1400 rpm. 3.3. Perencanaan sabuk dan pulley

1. Menentukan Motor

Daya motor =

1/2 hp

=½

× 746 = 373 watt Tegangan motor = 220 volt Putaran motor = 1400 rpm2. Perencanaan Reduksi Putaran dan sabuk Putaran motor (N1) = 1400 rpm

commit to user a. Putaran puli reducer (N2)

= reducer an Perbanding N1 = 20 1400 = 70 rpm b. Putaran puli poros (N3)

=

þþ318

=

ò3N3 = 17.8 rpm

c. Sudut singgung puli 1 dan 2 :

Sin α =

(

)

1 2 1 X r r -= 460 27 110 -Sin α = 0,18 α = 10,4 d. sudut kotak θ = (180 - 2 a) ´ 180 p rad = (180 - 2 (10,4)) ´ 180 14 , 3 rad = 2,8 radcommit to user = 430,18+ 920 + 14,9

= 1365,08 mm

Sesuai dengan lampiran 4 dan 1, dari data analisa menunjukan bahwa untuk transmisi ini mengunakan sabuk tipe A yang mempunyai data sbb :

1. Lebar (b ) = 13 mm 2. Tebal ( t ) = 8 mm 3. Berat = 1,06 N/m f. Kecepatan linear sabuk :

V

=

,Z8 . . Ǭ3=

,Z8 .þþ3 .ò3Ǭ3 = 805,9 mm/s

g. Sudut kontak puli2β = 34º atau β = 17º

Cosec β = 1/sin 17º = 1/0,29 2,3 log ÷÷ ø ö çç è æ 2 1 T T = µ .θ .cosecβ 2,3 log ÷÷ ø ö çç è æ 2 1 T T = 0,3 .3,14 .cosec17º 2,3 log ÷÷ ø ö çç è æ 2 1 T T = 3,24 log ÷÷ ø ö çç è æ 2 1 T T = 3 , 2 24 , 3 log ÷÷ ø ö çç è æ 2 1 T T = 1,408 ÷÷ ø ö çç è æ 2 1 T T = 25,62

commit to user

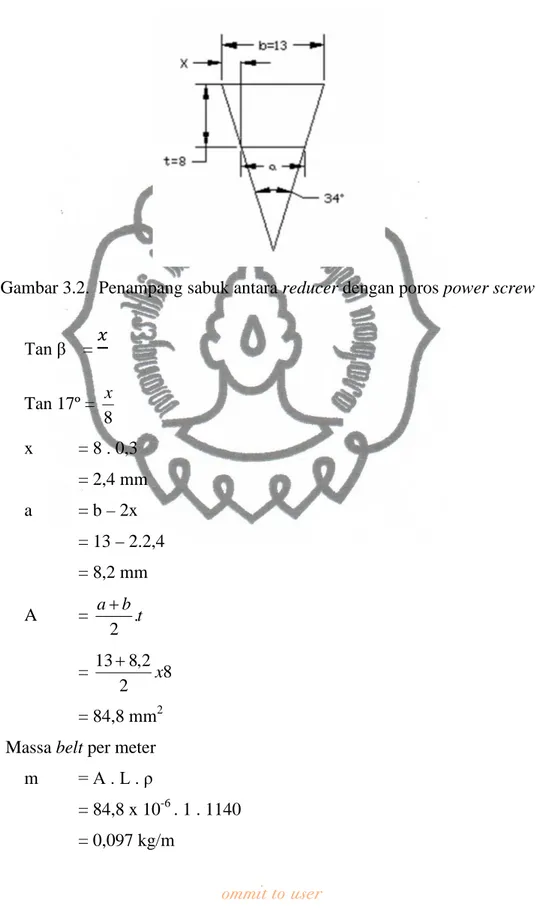

Gambar 3.2. Penampang sabuk antara reducer dengan poros power screw

Tan β = Tan 17º = 8 x x = 8 . 0,3 = 2,4 mm a = b – 2x = 13 – 2.2,4 = 8,2 mm A = a b.t 2 + = 8 2 2 , 8 13 x + = 84,8 mm2 i. Massa belt per meter

m = A . L . ρ

= 84,8 x 10-6 . 1 . 1140 = 0,097 kg/m

commit to user k. Tegangan maksimum sabuk

T = stress .area = σ .A Teg ijin sabuk = 8 N/mm2 = 8 . 84,8 = 678,4 N T1 = T – Tc = 678,4 – 0,062 = 678,33 N T2 = 68 , 25 1 T = 68 , 25 33 , 678 = 26,4 N

Jadi gaya tarik sabuk total dua buah puli adalah sebesar : 2(T1 + T2) 1

T + T2 = 2(678,33 N + 26,4 N)

= 1409,38 N

3.4. Pasak

1. Pasak motor

diameter poros 16 mm, maka ukuran pasak yang digunakan lebar (b) : 5 mm

panjang (l) : 32 mm tebal (h) : 5 mm

kedalaman alur pasak pada poros (tZ) = 2,5 mm kedalaman alur pasak pada naf (tþ) = 2,5 mm

bahan pasak dari S30C dengan kekuatan tarik (σ%) = 48 N/mm, dan faktor keamanan (Sf) = 6

commit to user = 8 ² = 3,1 . ą

=

3,1 . Ǭ = 0,7 ²Daya tangensial pasak (Ft), dimana T poros : 282,8 N

Ft = þ . �

= þ . þ þ,

ZǬ = 35,35 N

Tegangan geser maksimum pada pasak (

)

τ

= % .u = 1, 1 1 . þ = 0,2 ² Tegangan permukaan yang terjadi pada naf

P = * . = 1, 1 þ. þ,1 = 0,4 ²

Tegangan yang diijinkan adalah 8

²

(sularso, 1997 : 27) dengan demikian tegangan geser pasak (

τ )

dan tegangan bidang pada naf (P) masih lebih kecil dari pada tegangan ijin, sehingga pasak aman digunakan.commit to user tebal (h) : 5 mm

kedalaman alur pasak pada poros (tZ) = 2,5 mm kedalaman alur pasak pada naf (tþ) = 2,5 mm

bahan pasak dari S30C dengan kekuatan tarik (σ%) = 48 N/mm, dan faktor keamanan (Sf) = 6

sehingga tegangan tarik ijin (σ%) dan tegangan geser ijin ( ) adalah : = ƃ4

= 8 Ǭ

= 8 ² = 3,1 . ą

=

3,1 . Ǭ = 0,7 ²Daya tangensial pasak (Ft), ), dimana T poros : 282,8 N

Ft = þ . �

=

þ . þ þ, Z1 = 37,7 NTegangan geser maksimum pada pasak (

)

τ

= % .u = ò,ò 1 . þ = 0,2 ² commit to user = þ. þ,1 = 0,4 ²

Tegangan yang diijinkan adalah 8

²

(sularso, 1997 : 27) dengan demikian tegangan geser pasak (

τ )

dan tegangan bidang pada naf (P) masih lebih kecil dari pada tegangan ijin, sehingga pasak aman digunakan.3. Pasak pada puli conveyor

diameter poros 28 mm, maka ukuran pasak yang digunakan 1. lebar (b) : 8 mm

2. panjang (l) : 56 mm 3. tebal (h) : 7 mm

4. kedalaman alur pasak pada poros (tZ) = 4 mm 5. kedalaman alur pasak pada naf (tþ) = 3,3 mm

bahan pasak dari S30C dengan kekuatan tarik (σ%) = 48 N/mm, dan faktor keamanan (Sf) = 6

sehingga tegangan tarik ijin (σ%) dan tegangan geser ijin ( ) adalah : = ƃ4

= 8 Ǭ

= 8 ² = 3,1 . ą

=

3,1 . Ǭ = 0,7 ²Daya tangensial pasak (Ft), dimana T poros : 282,8 N

Ft = þ . �

commit to user

τ

= % .u = þ3,þ . þ = 0,078 ² Tegangan permukaan yang terjadi pada naf

P = * . = þ3,þ þ. þ,1 = 0,25 ²

Tegangan yang diijinkan adalah 8

²

(sularso, 1997 : 27) dengan demikian tegangan geser pasak (

τ )

dan tegangan bidang pada naf (P) masih lebih kecil dari pada tegangan ijin, sehingga pasak aman digunakan.3.5. Perancanaan poros 1. Torsi pada poros :

N P T . . 2 . 60 p = = 8 , 17 . 14 , 3 . 2 373 . 60 = 8 , 111 22380 = 200,2 Nm 2. Berat Puli

Analisa berat puli terdiri dari gaya tarik sabuk total dua buah puli 2(T1+T2) yang menghubungkan reducer dengan poros ditambah dengan berat material puli itu sendiri. Secara matematis sebagai berikut :

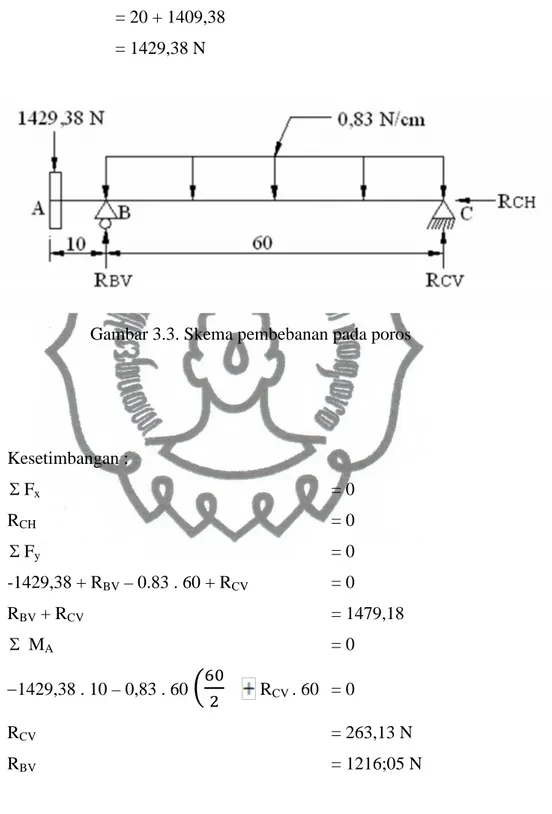

commit to user = 20 + 1409,38

= 1429,38 N

Gambar 3.3. Skema pembebanan pada poros

Kesetimbangan : SFx = 0 RCH = 0 SFy = 0 -1429,38 + RBV – 0.83 . 60 + RCV = 0 RBV + RCV = 1479,18 S MA = 0 -1429,38 . 10 – 0,83 . 60

F

Ǭ3 þ RCV . 60 = 0 RCV = 263,13 N RBV = 1216;05 Ncommit to user

Gambar 3.4. Pembebanan dan potongan pada poros

Potongan yang dianalisa :

a. potongan x-x kiri ( A-B )

Gambar 3.5. Potongan (x-x) A-B

Sehingga : NX = 0 VX = -1429,38 MX = -1429,38 . X Titik A, X = 0 NA = 0 VA = -1429,38 N MA = 0 Titik B, X = 10 NB = 0 VB = -1429,38 N MB = 14293,8 Ncm

commit to user

Gambar 3.6. Potongan (y-y) C-B

Sehingga : NX = 0 VX = -263,13 + 0,83 . X MX = 263,13 . X – 0,83 . X

F

þ Titik C, X = 0 NC = 0 VC = -263,13 N MC = 0 Titik B, X = 60 NB = 0 VB = -213.33N MB = 263,13 . 60 – 0,83 . 60F

Ǭ3 þ = 14293,8 Ncmcommit to user

Gambar 3.7. Diagram gaya geser

Diagram Momen Lentur

Gambar 3.8. Diagram momen lentur

3. Lendutan poros

1. Panjang ulir = 550 mm ( 21,65 inchi ) 2. Diameter poros (D) = 51 mm ( 2 inchi ) 3. Modulus elastisitas baja (m) = 30000000

4. Jarak pitch (p) = 100 mm ( 4 inchi ) 5. Massa poros (m) = 12 kg ( ditimbang ) 6. Percepatan gravitasi(g) = 9,81 m/s2

a. Momen inersia polair (Ip) = 32 p x D4 = 32 p x 24 = 1,57 inch4 b. Berat poros (W1) = m x g = 12 x 9,81 = 117,72 N = 25,98 lbf

commit to user = 140,65 lbf d. Lendutan poros = m xIpx xL xW 384 5 2 3 = 3000000 57 , 1 384 65 , 21 65 , 140 5 3 x x x x = 0.004 inch = 0,1016 mm

Untuk menghindari gesekan antara tabung q 156 mm dengan ulir karena lendutan maka diameter ulir dibuat 152 mm.

3.6. Perencanaan Mur Dan Baut

Dalam perencanaan mesin extractor cassava ini mur dan baut digunakan untuk merangkai bebebrapa elemen mesin dianrtaranya :

1. Baut pada dudukan tabung pemeras

2. Baut pada dudukan rangka motor, untuk mengunci posisi motor. 3. Baut pada dudukan rangka reducer, untuk mengunci posisi reducer

4. Baut pengunci bantalan.

1. Baut pada dudukan tabung

Baut yang digunakan adalah M10 sebanyak 10 buah, terbuat dari baja ST 37 yang menopang beban (P) sebesar 330 N. dari lampiran diketahui mengenai baut M10 antara lain sebagai berikut :

1. Diameter mayor (d) = 10 mm 2. Diameter minor (dc) = 8,16 mm 3. Tegangan tarik (s ) = 370 N/mm2 4. Tegangan geser (t ) = 240 N/mm2 5. Faktor keamanan ( sf ) = 8

commit to user s = 2 .dc p =

( )

2 16 , 8 14 , 3 330 . 4 = 6,3 N/mmTegangan tarik (s ) < tegangan tarik ijin (s ), maka baut pada dudukan motor aman.

Kekuatan baut berdasar perhitungan sejumlah 10 baut

P = 4 p .dc2.s .n s = n dc P . . . 4 2 p = 10 . ) 16 , 8 .( 14 , 3 330 . 4 2 = 0,63 N/mm2

Tegangan tarik (s ) < tegangan tarik ijin (s ), maka baut pada dudukan motor aman.

2. Baut pada dudukan motor

Baut yang digunakan adalah M10 sebanyak 4 buah, terbuat dari baja ST 37 yang menopang beban (P) sebesar 130 N. dari lampiran diketahui mengenai baut M10 antara lain sebagai berikut :

1. Diameter mayor (d) = 10 mm 2. Diameter minor (dc) = 8,16 mm 3. Tegangan tarik (s ) = 370 N/mm2 4. Tegangan geser (t ) = 240 N/mm2 5. Faktor keamanan ( sf ) = 8

Kekuatan baut berdasarkan perhitungan tegangan tarik

P = 4

p

commit to user = 2,5 N/mm

Tegangan tarik (s ) < tegangan tarik ijin (s ), maka baut pada dudukan motor aman.

Kekuatan baut berdasar perhitungan sejumlah 4 baut

P = 4 p .dc2.s .n s = n dc P . . . 4 2 p = 4 . ) 16 , 8 .( 14 , 3 130 . 4 2 = 0,62 N/mm2

Tegangan tarik (s ) < tegangan tarik ijin (s ), maka baut pada dudukan motor aman.

3. Baut pada dudukan reducer

Baut yang digunakan adalah M10 sebanyak 4 buah, terbuat dari baja ST 37 yang menopang beban (P) sebesar 100 N. dari lampiran diketahui mengenai baut M10 antara lain sebagai berikut :

1. Diameter mayor (d) = 10 mm 2. Diameter minor (dc) = 8,16 mm 3. Tegangan tarik (s ) = 370 N/mm2 4. Tegangan geser (t ) = 240 N/mm2 Kekuatan baut berdasarkan perhitungan tegangan tarik

P = 4 p .dc2.s s = 2 . . 4 dc P p = 2 ) 16 , 8 .( 14 , 3 100 . 4

commit to user

Kekuatan baut berdasar perhitungan sejumlah 4 baut

P = 4 p .dc2.s .n s = n dc P . . . 4 2 p = 4 . ) 16 , 8 .( 14 , 3 100 . 4 2 = 0,48 N/mm2

Tegangan tarik (s ) < tegangan tarik ijin (s ), maka baut pada dudukan motor aman.

3.7 Perhitungan Las

Perhitungan Pengelasan yang ada pada kontruksi mesin ini pada bagian rangka dan tabung adalah las sudut dan las V, hopper, tabung dan

screw conveyor menggunakan las listrik. Perhitungan kekuatan las pada sambungan tepi pada rangka dengan tebal plat 3 mm, panjang pengelasan 40 mm, sehingga untuk memperhitungkan kekuatan las ditentukan A dengan :

A = 3 mm . sin 45 . 40 mm = 3 mm . 0,707 . 40 mm = 84,85 mm 2

Maka tegangan yang terjadi pada sambungan

A Fmax = s 85 , 84 15kg = s = 0,176 kg/mm2 = 17,6 kg/cm2 Elektroda yang digunakan E 6013

E 60 = kekuatan tarik terendah setelah dilas adalah 60.000 psi atau 42,2 kg/mm2

commit to user 3.8 Perhitungan rangka

Dalam perancangan alat ini, dibutuhkan sebuah komponen yang mampu menopang berbagai komponen lain, yaitu rangka. Rangka mesin pemeras singkong ini mempunyai beberapa fungsi yang penting, antara lain:

1. Tempat untuk menopang tabung pemeras

2. Tempat menopang motor, reducer, dan komponen lainnya.

Adapun rangka dari mesin ini disusun dari batang-batang baja profil L yang harus mempunyai kekuatan menopang komponen mesin tersebut, serta kuat menahan getaran dari mesin tersebut. Selain itu, kerangka tersebut harus mempunyai ketahanan yang baik. Dari perancangan rangka tersebut, diperoleh gambar rangka:

Gambar 3.9. Gambar rancang rangka

Keterangan : W1 = 16,5 kg

commit to user

Gambar 3.10. Gambar batang C-D Kesetimbangan gaya luar

ΣFx = 0 RCH = 0 ΣFx = 0 RCV- 16,5 + 16,5 + RDV = 0 RCV + RDV = 33 ΣMc = 0 16,5 x 10 + 16,5 x 70 – RDV x 100 = 0 RDV = 13,2 kg RCV = 19,8 kg

Potongan x – x ( kiri ) batang C- G

Gambar 3.11. Gambar potongan C-G Nx = 0

Vx = 19,8 Mx = 19,8. x

commit to user NG = 0

VG = 19,8 kg MG = 19,8 . 10 = 198 kg.cm

Potongan y- y ( kiri ) batang C- H

Gambar 3.12. Gambar potongan C-H

Nx = 0 Vx = 19,8- 16,5 Mx = 19,8 . x – 16,5 . ( x-10 ) Titik G dengan x = 10 NG = 0 VG = 3,3 kg MG = 19,8. 10 – 16,5 . ( 10 -10 ) = 198 kg.cm Titik H dengan x = 70 NH = 0 VH = 3,3 kg MH = 19,8 . 70 – 16,5 . ( 70 – 10 ) = 1386 – 990 = 396 kg.cm

commit to user

Gambar 3.13. Gambar potongan C-H Nx = 0 Vx = -13,2 Mx = 13,2 . x Titik D dengan x = 0 ND = 0 VD = -13,2 kg MD = 13,2 . 0 = 0 Titik H dengan x = 30 NH = 0 VH = -13,2 kg MH = 13,2 . 30 = 396 kgcm

commit to user

Gambar 3.15. Gambar momen lentur ( BMD )

a. Batang B- E

Gambar 3.16. Gambar batang B-E

Kesetimbangan gaya luar

ΣFx = 0 RBH = 0 ΣFy = 0 RBV – 24 + REV RBV + REV = 24 ΣMB = 0 24 . 75 – REV . 100 = 0 REV = 100 1800 REV = 18 kg RBV = 6 kg

commit to user

Gambar 3.17. Gambar potongan B-I

Nx = 0 Vx = 6 Mx = 6 . x Titik B dengan x = 0 NB = 0 VB = 6 kg MB = 0 kg . cm Titik I dengan x = 75 NI = 0 VI = 6 kg MI = 450 kg. cm

Potongan y – y ( kiri ) batang B – E

Gambar 3.18. Gambar potongan B-E

Nx = 0 Vx = 6 – 24

commit to user VI = - 18 kg MI = 6 . 75 – 24 . ( 75 – 75 ) = 450 kg . cm Titik E dengan x = 100 NE = 0 VE = -18 kg ME = 6 . 100 – 24 ( 100 – 75 ) = 600 -600 = 0 kg .cm

Diagram gaya geser ( SFD )

Gambar 3.19. Gambar diagram SFD Diagram momen lentur ( BMD )

commit to user

Gambar 3.21. Profil siku L 45x45x3

Dengan: Mmax = 450 kg cm= 45000 Nmm I = 0,052x106 mm4 y = 45 - 12,4 mm = 32,6 m maks s = I y M. = 6 10 052 , 0 6 , 32 45000 x x = 28,2 N/mm2

σb

= Sf s = 8 370 = 46,25 N/mm2Karena

σ

max≤

σ

b , jadi profil L dengan bahan ST37 yang digunakan aman.3.9 Perhitungan Proses Permesinan 3.9.1. Mesin Bubut

commit to user Gambar 3.22. Poros Bahan poros diasumsikan ST- 42

-Diameter awal = 53 cm

-Panjang awal = 78 cm

-Diameter akhir = 51 cm

-Panjang akhir = 75 cm

Kecepatan potong ( V ) = 21 m/menit

Feeding / pemakanan ( Sr ) = 0,25 m/putaran

Tabel 3.1. Kecepatan iris pahat HSS ( Darmawan, 1990 ) Bahan benda kerja Bubut kasar ( m/menit ) Bubut halus ( m/menit ) Bubut ulir ( m/menit ) Baja mesin Baja perkakas Besi tuang Perunggu Alumunium 27 21 18 27 61 30 27 24 30 93 11 9 8 9 18

Tabel 3.2. Kecepatan potong melingkar pahat HSS

Bahan benda kerja Bubut kasar ( mm/put ) Bubut halus ( mm/put ) Baja mesin Baja perkakas Besi tuang Perunggu Alumunium 0,25 – 0,50 0,25 – 0,50 0,40 – 0,65 0,40 – 0,65 0,40 – 0,75 0,07 – 0,25 0,07 – 0,25 0,13 – 0,30 0,07 – 0,25 0,13 – 0,25 Putaran spindel :

commit to user

n = 126,19 rpm

Pada pembubutan ini kecepatan spindel 320 rpm, karena untuk kecepatan 126,19 rpm tidak tersedia pada mesin.

1. Pembubutan melintang

Tm = Ϝ .

ąϜ .

Dimana: i = Jumlah pemakanan

i = *N * þ i = ò 3 ò13 þ i = 15 kali pemakanan Waktu permesinan : Tm = *Z . ąϜ . Tm = þǬ,1 . Z1 3,þ1 . þ3 Tm = 4,97 menit Waktu setting (Ts) = 20 menit Waktu pengukuran (Tu) = 10 menit Waktu total = Tm + Ts + Tu = 4,97 + 20 + 10 = 34,97 menit 2. Pembubutan memanjang Tm = * . ąϜ . Dimana : l1 = 700 mm l2 = 50 mm l3 = 20 mm

commit to user i = 1 1Z þ i = 1 kali pemakanan Waktu permesinan : Tm = *Z . ąϜ . Tm = ò13 . Z 3,þ1 . þ3 Tm = 9,37 menit Waktu setting (Ts) = 20 menit Waktu pengukuran (Tu) = 10 menit Waktu total = Tm + Ts + Tu

= 9,37 + 20 +10 = 39,37 meni

b. Pembubutan memanjang diameter 51 menjadi diameter sepanjang 30 mm.

i = 3 Z þ i = 1Z 3 þ i = 10,5 kali pemakanan Waktu permesinan : Tm2 = *þ . ąϜ . Tm2 = 13 . Z3,1 3,þ1 . þ3

Tm2= 6.5 menit

Waktu setting (Ts) = 20 menit Waktu pengukuran (Tu) = 10 menit Waktu total = Tm + Ts + Tu

= 6,5 + 20 + 10 = 36,5 menit

commit to user i = þ i = 1Z 3 þ i = 10,5 kali pemakanan Waktu permesinan Tm = * . ąϜ . = Z33 . Z3,8 3,þ1 . þ3 = 13,12 menit Waktu setting = 20 menit Waktu pengukuran = 10 menit Waktu total = Tm + Ts + Tu

= 13,12 + 20 + 10 = 43,12 menit

d. Pembubutan memanjang diameter 30 mm menjadi 28 mm sepnjang 50 mm dari ujung poros. i = 3 Z þ i = 3 þ þ i = 1 kali pemakanan Waktu permesinan : Tm3 = * . ąϜ . Tm3= 13 . Z 3,þ1 . þ3 Tm3 = 0,62 menit

Waktu setting = 20 menit Waktu pengukuran = 10 menit Waktu total = Tm + Ts + Tu

commit to user = 184,54 menit

= 3,1 jam

3.9.2. Mesin Bor

1. Pengeboran rangka dudukan tabung Dalam pengeboran (l) = 5 mm Diameter mata bor (d) = 10 mm Langkah bor (L) = l + 0,3 d

= 5 + 0,3 . 10 = 8 mm

Feeding / pemakanan (Sr) = 0,18 mm/putaran Kecepatan potong (V) = 18 m/menit

Tabel 3.3. Kecepatan potong & pemakanan mesin bor ( Scharkus & Jutz, 1996).

Diameter Mata Bor Ø5 Ø 10 Ø 15 Ø 20 Ø 25

Kecepatan pemakanan Sr (mm/put) Kecepat potong V (mm/menit)

0,1 15 0,18 18 0,25 22 0,28 29 0,34 32 Putaran spindel : n = . Z333 . n = Z . Z333 ,Z8 . Z3 n = 573,24 rpm Waktu permesinan : Tm = ąϜ .

commit to user

Tm = 0,078 . 10 = 0,78 menit

Waktu setting (Ts) = 5 mnit Waktu pengukuran (Tu) = 5 menit Waktu total = Tm + Ts + Tu

= 0,7 + 5 + 5 = 10,7 menit 2. Pengeboran dudukan motor

Dalam pengeboran (l) = 8 mm Diameter bor (d) = 10 mm Langkah Bor (L) = 1 + 0,3 d

= 8 + 0,3 . 10 = 11 mm

Feeding / pemakanan (Sr) = 18 m/menit Putaran spindel : n = . Z333 . n = Z . Z333 ,Z8 . Z3 n = 573,25 rpm Waktu permesinan : Tm = ąϜ . Tm = ZZ 3,Z . 1ò ,þ1 Tm = 0,107 menit Jumlah pengerjaan 4 buah :

Tm = 0,107 . 4

Tm = 0,43 menit Waktu setting (Ts) = 5 menit

commit to user 3. Pengeboran dudukan reducer

Dalam pengeboran (l) = 8 mm Diameter mata bor (d) = 10 mm Langkah bor (L) = l + 0,3 d

= 3 + 0,3 . 10 = 11 mm

Feeding / pemakanan (Sr) = 0,18 mm/putaran Kecepatan potong (V) = 18 m/menit

Putaran spindel : n = . Z333 . n = Z . Z333 ,Z8 . Z3 n = 573,25 rpm Waktu permesinan : Tm = ąϜ . Tm = ZZ 3,Z . 1ò ,þ1 Tm = 0,107 menit Jumlah pengerjaan 4 buah :

Tm = 0,107 . 4 = 0,43

Waktu setting (Ts) = 5 menit Waktu pengukuran (Tu) = 5 menit Waktu total = Tm + Ts +Tu

= 0,43 + 5 + 5 = 10,43 menit 4. Pengeboran tabung untuk penekan

commit to user

Feeding / pemakanan (Sr) = 0,1 mm/putaran Kecepatan potong (V) = 15 m/menit

Putaran spindel : n = . Z333 . n = Z . Z333 ,Z8 . 1 n = 955,41 rpm Waktu permesinan : Tm = Ϝ. Tm = ,1 3,Z . 11,8Z Tm = 0,02 menit Jumlah pengerjaan 4 buah :

Tm = 0,02 . 4 = 0,08 menit Waktu setting (Ts) = 5 menit Waktu pengukuran (Tu) = 5 menit Waktu total = Tm + Ts + Tu

= 0,02 + 5 + 5 = 10,02 menit

Waktu total yang dibutuhkan untuk semua pengeboran : = (10,7 + 10,43 + 10,4 + 10,02) menit = 41,55 menit = 0,7 jam

commit to user

Tm = 674 . 4 detik

= 2696 detik = 44,93 menit Waktu setting (Ts) = 60 menit

Waktu pengukuran (Tu) = 30 menit Waktu total = Tm + Ts + Tu

= 44,93 + 60 + 30

= 134,93 menit = 2,24 jam

3.10 Analisa hasil uji coba

Dari hasil uji coba mesin ini, diperoleh data sebagai berikut :

- Berat singkong kulit = 6 kg

- Berat singkong setelah dikupas = 5,4 kg

- Berat singkong parut = 5 kg

- Berat adonan singkong = 10 kg ( setelah dicampur air dengan perbandingan 1 : 1, untuk mempermudah takaran maka air diasumsikan ke dalam satuan berat )

- Berat sari setelah pemerasan = 6,9 kg

- Berat ampas setelah pemerasan = 3,1 kg

Dari hasil uji coba diatas, maka dapat dihitung prosentase keberhasilan mesin dalam melakukan proses pemerasan. yaitu :

Ekstraksi sari = 9℄a%Pa℄c P9%9uaŪ 909℄aPal

9℄a%a� lalŠ9P9uo℄oŪal × 100 % = Ǭ,

Z3

×

100 %= 69 %

Ekstraksi ampas = 9℄a%a0 aPP9%9uaŪ 909℄aPal

9℄a%a� lalŠ9P9uo℄oŪal × 100 % = ,Z

commit to user 67

PROSES PRODUKSI DAN ANALISIS BIAYA

4.1 Proses Pembuatan Rangka Bahan yang digunakan :

1. besi U ukuran ( 80 x 50 x 7 mm )

2. besi U ukuran ( 65 x 40 x 4 mm ) 3. besi siku ukuran ( 50 x 4 mm )

4. besi siku ukuran ( 40 x 3 mm ) Langkah pengerjaan :

1. Memotong besi siku ( 50 x 4 mm) dengan panjang : · 1000 mm, 4 batang

· 600 mm, 2 batang · 850 mm, 4 batang · 800 mm, 2 batang

2. Merangkai besi siku ( 50 x 4 mm ) dengan panjang 1000 mm ( 2 buah ) dan 600 mm ( 2 buah ) menggunakan mesin las sehingga membentuk rangka persegi panjang.

3. Merangkai 4 buah besi siku ( 50 x 4 mm ) panjang 850 mm sebagai tiang rangka persegi panjang nomor 2 dengan mesin las.

4. Merangkai 2 buah besi siku ( 50 x 4 mm ) panjang 1000 mm sebagai tiang memanjang menggunakan mesin las.

5. Merangkai 2 buah besi siku ( 50 x 4 mm ) panjang 800 mm sebagai penyangga lebar rangka menggunakan mesin las.

6. Memotong besi U ( 80 x 50 x 7 mm ) dengan panjang 600 mm sebanyak 2 buah.

7. Merangkai besi U ( 80 x 50 x 7 mm ) melebar antar sisi panjang rangka. 8. Memotong besi U ( 65 x 40 x 4 mm ) panjang 150 mm sebanyak 4 buah

commit to user 68

10.Merangkai besi U ( 65 x 40 x4 mm) panjang 600 mm secara memanjang antar besi yang terpasang tegak lurus.

11.Membuat lubang pada besi U ( 65 x 40 x 4) sepanjang 600 mm dengan menggunakan mata bor berdiameter 14 mm sebanyak 5 buah pada sisi kanan dan 5 buah pada sisi kiri.

12.Memotong besi siku ukuran ( 40 x 3 ) dengan panjang : · 750 mm, 2 buah

· 130 mm, 2 buah · 220 mm, 6 buah

13.Merangkai besi siku dengan panjang 750 mm, i30 mm, dan 220 mm sebagai dudukan reducer dan motor.

14.Membuat lubang pada dudukan motor dan reducer dengan mata bor berdiameter 14 mm.

4.2 Proses Pengecatan

Langkah pengerjaan dalam proses pengecatan yaitu :

1. Membersihkan seluruh permukaan benda dengan amplas dan air untuk menghilangkan korosi.

2. Memberikan cat dasar atau poxi ke seluruh bagian yang akan di cat.

3. Mengamplas kembali permukaan yang telah diberi cat dasar (poxi) sampai benar-benar halus dan rata sebelum dilakukan pengecatan.

4. Melakukan pengecatan warna.

4.3 Proses Perakitan

Perakitan merupakan tahap terakhir dalam proses perancangan dan pembuatan suatu mesin atau alat, dimana suatu cara atau tindakan untuk menempatkan dan memasang bagian-bagian dari suatu mesin yang digabung dari satu kesatuan menurut pasangannya, sehingga akan menjadi perakitan mesin yang siap digunakan sesuai dengan fungsi yang direncanakan.

commit to user 69 berikut :

1. Komponen-komponen yang akan dirakit, telah selesai dikerjakan dan telah siap ukuran sesuai perencanaan.

2. Komponen-komponen standart siap pakai ataupun dipasangkan.

3. Mengetahui jumlah yang akan dirakit dan mengetahui cara pemasangannya.

4. Mengetahui tempat dan urutan pemasangan dari masing-masing komponen yang tersedia.

5. Menyiapkan semua alat-alat bantu untuk proses perakitan. Komponen- komponen dari mesin ini adalah :

a. Rangka. b. Screwconveyor c. Hopper d. Motor listrik e. Reducer f. Puli g. Sabuk

h. Mur dan baut i. Bantalan

j. Tabung pemeras

Langkah-langkah perakitan :

1. Menyipkan rangka mesin yang telah dibuat.

2. Memasang scew conveyor pada poros dan pada tabung pemeras. 3. Memasang bantalan pada kedua ujung poros.

4. Memasang tabung pemeras pada dudukanya kemudian diikat dengan mur baut M14 lalu dikencangkan.