USULAN PERBAIKAN PROSES DENGAN PENDEKATAN

LEAN MANUFACTURING

DAN

FAILURE MODE AND

EFFECT ANALYSIS

(FMEA) PADA PT MORAWA ELECTRIC

TRANSBUANA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh:

ANITA F BRAHMANA

NIM. 070403062

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena

atas berkat dan rahmat-Nya kepada penulis sehingga dapat menyelesaikan Tugas

Sarjana ini.

Tugas Sarjana ini merupakan salah satu syarat bagi penulis untuk

memperoleh gelar Sarjana Teknik di Departemen Teknik Industri, Fakultas

Teknik, Universitas Sumatera Utara. Penulis melakukan penelitian di PT. Morawa

Electric Transbuana, dengan judul penelitian “Rencana Perbaikan Proses dengan

Pendekatan Lean Manufacturing dan Failure Mode and Effect Analysis (FMEA)

pada PT. Morawa Electric Transbuana”.

Penulis menyadari masih banyak kekurangan dalam Tugas Sarjana ini,

karena pengetahuan dan pengalaman penulis yang masih terbatas. Oleh karena

itu, kritik dan saran yang bersifat membangun sangat diharapkan untuk

penyempurnaan Tugas Sarjana ini.

Akhir kata, penulis mengharapkan agar Tugas Sarjana ini dapat

memberikan manfaat bagi semua pihak yang memerlukannya.

Medan, Januari 2013 Penulis

UCAPAN TERIMA KASIH

Terimakasih penulis ucapkan yang sebesar-besarnya kepada Tuhan Yesus

Kristus yang telah memberikan kesempatan kepada penulis untuk merasakan dan

mengikuti pendidikan di Departemen Teknik Industri USU serta telah

membimbing penulis selama masa kuliah dan penulisan laporan Tugas Sarjana

ini.

Dalam penulisan Tugas Sarjana ini penulis telah mendapatkan bimbingan

dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun

administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terimakasih

kepada

1. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri

Universitas Sumatera Utara.

3. Ibu Ir. Rosnani Ginting, MT dan Bapak Ir. Mangara Tambunan, M.Sc selaku

Koordinator Tugas Sarjana Departemen Teknik Industri Universitas Sumatera

Utara.

4. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M. Eng, selaku Koordinator Bidang

Rekayasa Sistem Manufaktur yang telah memberikan dukungan dan arahan

5. Bapak Prof. Dr. Ir. Humala L. Napitupulu, DEA, selaku Dosen Pembimbing I

atas waktu, bimbingan, pengarahan dan masukan yang diberikan kepada

penulis dalam penyelesaian Tugas Sarjana ini.

6. Ibu Tuti Sharma Sinaga ST, MT selaku Dosen Pembimbing II atas waktu,

bimbingan, pengarahan dan masukan yang diberikan kepada penulis dalam

penyelesaian Tugas Sarjana ini.

7. Kedua orangtua penulis (M. Sembiring dan M. br Ginting), saudara-saudara

penulis (Elsy, Loren dan Eben), dan seluruh keluarga besar penulis yang telah

memberi dukungan dan doa bagi penulis.

8. Bapak Ir. H. L. Tobing selaku Kepala Pabrik di PT. Morawa Electric

Transbuana yang telah memberikan izin bagi penulis dalam melaksanakan

Tugas Akhir di perusahaan tersebut.

9. Bapak F. Rajagukguk selaku Pembimbing Lapangan yang telah memberikan

memberi bimbingan dan motivasi berharga bagi penulis selama penyelesaian

Laporan Tugas Akhir ini.

10.Pegawai Departemen Teknik Industri dan Fakultas (Bang Nurmansyah, Bang

Mijo, Bang Ridho, Kak Dina, dan Kak Ani) serta Pegawai Perpustakaan (Kak

Rahma dan Bang Kumis) yang telah mendukung penulis.

11.Eko Agusta Bangun, sebagai teman terdekat penulis yang senantiasa

menemani, memberikan semangat, masukan, kesabaran dan penghiburan di

setiap waktu kepada penulis dari mulai awal penelitian sampai penyelesaian

12.Rekan peneliti dalam penelitian di PT. Morawa Electric Transbuana, Elizabeth

FA, Sinurmaida Gultom, Atania SP, dan Lidia Natalia Sitorus sebagai teman

diskusi dan berbagi informasi.

13.Teman-teman penulis Nanda Novery, Fernando Sianturi, Indri Lestari, Erina

Ginting, Winda Ramadhani, yang telah banyak memberikan doa, dukungan

maupun nasihat yang positif bagi penulis. I love you guys!

14.Semua rekan-rekan Teknik Industri USU stambuk 2007 (KOSTUTI) yang

telah memberi masukan dan semangat kepada penulis.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan

Tugas Sarjana ini dan tidak dapat penulis sebutkan satu per satu, penulis

mengucapkan terima kasih. Akhir kata, semoga laporan ini bermanfaat bagi kita

semua.

Medan, Januari 2013

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN ... i

SERTIFIKAT EVALUASI DRAFT TUGAS SARJANA ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xvii

DAFTAR LAMPIRAN ... xiv ABSTRAK

I PENDAHULUAN ... I-1 1.1. Latar Belakang Masalah ... I-1

1.2. Rumusan Masalah ... I-2

1.3. Tujuan Penelitian ... I-3

1.4. Asumsi dan Batasan Penelitian ... I-3

1.5. Manfaat Penelitian ... I-4

DAFTAR ISI (Lanjutan)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1 2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Usaha ... II-2

2.3. Organisasi dan Manajemen ... II-2

2.3.1. Struktur Organisasi Perusahaan ... II-2

2.3.2. Uraian Tugas dan Tanggung Jawab ... II-3

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-12

2.3.3.1. Tenaga Kerja ... II-12

2.3.3.2. Jam Kerja ... II-14

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-15

2.4. Proses Produksi ... II-16

2.4.1. Bahan Produksi ... II-16

2.4.1.1. Bahan Baku ... II-16

2.4.1.2. Bahan Penolong ... II-18

2.4.1.3. Bahan Tambahan ... II-19

2.4.2. Jumlah dan Spesifikasi Produk ... II-20

III LANDASAN TEORI ... III-1 3.1. Lean Manufacturing ... III-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

III LANDASAN TEORI ... III-1 3.3. Tools yang Digunakan dalam Lean Manufacturing ... III-5

3.3.1. Diagram SIPOC (Supplier, Input, Process, Output,

Costumer) ... III-6

3.3.2. Value Stream Mapping ... III-7

3.3.3. 5S (Workplace Organization) ... III-16

3.4. Studi Waktu ... III-17

3.4.1. Uji Keseragaman Data ... III-20

3.4.2. Uji Kecukupan Data ... III-21

3.4.3. Perhitungan Waktu Standar ... III-21

3.5. Histogram ... III-22

3.6. Control Chart (Peta Kontrol) ... III-23

3.7. Cause and Effect Diagram (Diagram Sebab Akibat) ... III-24

3.8. Failure Mode and Effect Analysis (FMEA) ... III-25

IV METODOLOGI PENELITIAN ... IV-1 4.1. Lokasi dan Waktu Penelitian ... IV-1

4.2. Jenis Penelitian ... IV-1

4.3. Identifikasi Variabel Penelitian ... IV-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.3.2. Variabel Dependen ... IV-2

4.4. Kerangka Konseptual ... IV-3

4.5. Metodologi Penelitian ... IV-4

4.6. Sumber Data ... IV-5

4.7. Metode Pengumpulan Data ... IV-6

4.8. Instrumen Penelitian ... IV-7

4.9. Pengolahan Data ... IV-7

4.10. Analisis Pemecahan Masalah ... IV-10

4.11. Kesimpulan dan Saran ... IV-10

4.12. Jadwal Penelitian ... IV-11

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1

5.1.1. Data Jumlah Permintaan ... V-1

5.1.2. Data Hasil Pengamatan Proses Produksi ... V-2

5.1.3. Data Jumlah Produk Work in Process (WIP) yang

Tidak Sesuai Spesifikasi ... V-5

5.2. Pengolahan Data ... V-6

5.2.1. Waktu Proses Produksi ... V-6

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.2.1. Penentuan Produk Model Line ... V-11

5.2.2.2. Penentuan Value Stream Manager ... V-12

5.2.2.3. Pembentukan Diagram SIPOC ... V-12

5.2.2.4. Pembuatan Peta Untuk Setiap Kategori

Proses di Sepanjang Value Stream ... V-14

5.2.3. Penilaian Rating Factor Operator dan Allowance ... V-19

5.2.4. Uji Keseragaman Data ... V-25

5.2.5. Uji Kecukupan Data ... V-28

5.2.6. Perhitungan Waktu Standar ... V-29

5.2.7. Perhitungan Takt Time ... V-33

VI ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Anallisis Current State Map ... VI-1

6.1.1. Analisis Cause Effect Diagram ... VI-1

6.1.2. Analisis dan Tindakan Perbaikan Kegagalan Produk

dengan Failure Mode And Effect Analysis (FMEA) ... VI-6

6.1.3. Analisis Waktu Proses Produksi ... VI-12

6.1.4. Analisis Takt Time ... VI-15

6.2. Solusi untuk Cause Effect Diagram ... VI-17

DAFTAR ISI (Lanjutan)

BAB

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

2.1. Perincian Jumlah Tenaga Kerja pada PT. Morawa Electric

Transbuana ... II-13

2.2. Jam Kerja Karyawan PT. Morawa Electric Transbuana ... II-15

2.3. Spesifikasi Produk Transformator Satu Phasa ... II-21

2.4. Spesifikasi Produk Transformator Tiga Phasa ... II-21

3.1. Lambang Dasar Value Stream Mapping ... III-15

3.2. Penentuan Nilai Serevity ... III-25

3.3. Nilai Occurance dengan Menggunakan Jumlah Kegagalan ... III-27

3.4. Penentuan Nilai Detection ... III-28

3.3. Nilai Occurance dengan Menggunakan Jumlah Kegagalan ... III-27

4.1. Bar Chart Perencanaan Pelaksanaan Tugas Akhir ... IV-11

5.1. Jumlah Permintaan Trafo Bulan Agustus ... V-1

5.2. Data Uptime, Scrap, Tipe Produksi ... V-3

5.3. Waktu Siklus Trafo 50 KVA, 3Ø di Setiap Proses ... V-4

5.4. Jumlah Produk WIP yang Tidak Sesuai Spesifikasi ... V-5

5.5. Perhitungan Waktu Porses Tahap I ... V-7

5.6. Perhitungan Waktu Porses Tahap II ... V-7

5.7. Perhitungan Waktu Porses Tahap III ... V-8

5.8. Perhitungan Waktu Porses Tahap IV ... V-8

DAFTAR TABEL

TABEL HALAMAN

5.10. Rekapitulasi Perhitungan Waktu Proses ... V-9

5.11. Penilaian Rating Factor Operator Proses Produksi ... V-20

5.12. Penetapan Allowance Terhadap Proses Produksi ... V-22

5.13. Waktu Siklus Proses Pemotongan Silicon Steel Trafo 50 KVA,

3Ø ... V-26

5.14. Rekapitulasi Hasil Uji Keseragaman Data Waktu Prosess Trafo

50 KVA, 3Ø ... V-27

5.15. Uji Kecukupan Data Proses Pemotongan Silicon Steel Trafo

50 KVA, 3Ø ... V-28

5.16. Rekapitulasi Hasil Uji Kecukupan Data Waktu Prosess Trafo

50 KVA, 3Ø ... V-29

5.17. Rekapitulasi Waktu Siklus Trafo 50 KVA, 3Ø ... V-30

5.18. Rekapitulasi Perhitungan Waktu Standar Tiap Proses Trafo

50 KVA, 3Ø ... V-32

5.19. Perbandingan Waktu Siklus dengan Takt Time ... V-45

6.1. Akar Masalah Pemborosan yang Terjadi pada Perusahaan ... VI-2

6.2. Identifikasi Metode Pengendalian Kegagalan ... VI-8

6.3. Penilaian Detection ... VI-9

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

6.5. Waktu Penggulungan Kumparan ... VI-12

6.6. Waktu Pemasangan Koneksi ... VI-13

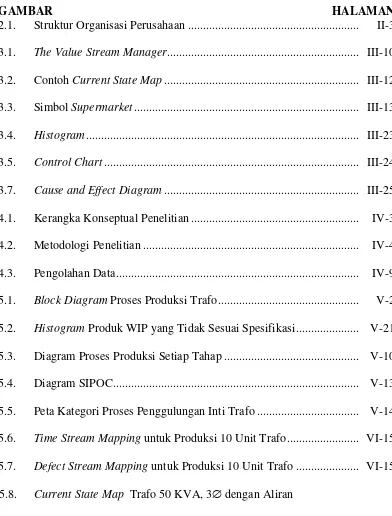

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi Perusahaan ... II-3

3.1. The Value Stream Manager ... III-10

4.1. Kerangka Konseptual Penelitian ... IV-3

4.2. Metodologi Penelitian ... IV-4

4.3. Pengolahan Data ... IV-9

5.1. Block Diagram Proses Produksi Trafo ... V-2

5.2. Histogram Produk WIP yang Tidak Sesuai Spesifikasi ... V-21

5.3. Diagram Proses Produksi Setiap Tahap ... V-10

5.4. Diagram SIPOC ... V-13

5.5. Peta Kategori Proses Penggulungan Inti Trafo ... V-14

5.6. Time Stream Mapping untuk Produksi 10 Unit Trafo ... VI-15

5.7. Defect Stream Mapping untuk Produksi 10 Unit Trafo ... VI-15

5.8. Current State Map Trafo 50 KVA, 3∅ dengan Aliran

Informasi dan Aliran Material ... VI-18

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

5.9. Grafik Keseragaman Data Waktu Trafo 50 KVA, 3∅ ... V-27

6.1. Cause and Effect Diagram Kesalahan Jumlah Lilitan ... VI-4

6.2. Cause and Effect Diagram Kesalahan Pengelasan ... VI-5

6.3. Rata-rata Waktu Proses Per Unit ... VI-15

6.4. Future State Map Trafo 50 KVA, 3∅ dengan Aliran Informasi

ABSTRAK

PT. Morawa Electric Transbuana adalah salah satu perusahaan Make To Order yang bergerak dalam bidang produksi transformator yaitu piranti listrik yang berfungsi untuk memindahkan arus bolak-balik dari suatu rangkaian ke rangkaian lainnya. Produk yang paling banyak dipesan oleh konsumen adalah trafo tiga phasa, dengan daya pengenal 25 KVA, 50 KVA, 100 KVA, 160 KVA, dan 200 KVA. Pada proses produksi trafo yang berlangsung pada perusahaan menunjukkan adanya aktivitas yang tidak memberi nilai tambah antara lain waktu menunggu antar proses dimana ada pekerja yang menunggu kedatangan proses, mesin menunggu kedatangan meterial atau material menunggu untuk diproses. Selain itu juga terjadi pemborosan berupa produk work in process yang tidak sesuai spesifikasi yang akan dikerjakan kembali (rework).

Penerapan konsep lean manufacturing dapat membantu mengidentifikasi

waste yang terjadi selama proses produksi berlangsung dan mereduksi waste yang terjadi. Tool yang digunakan dalam mengidentifikasi waste yang ada adalah value stream mapping dan Failure Mode and Effect Analysis (FMEA) untuk mengatasi produk work in process yang tidak sesuai spesifikasi. VSM akan memetakan nilai selama proses produksi untuk setiap aktivitas yang terjadi yang digambarkan pada

current state map dimana production process time untuk waktu sekarang diperoleh sehingga dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah. FMEA digunakan untuk mengidentifikasi dan mencegah sebanyak mungkin mode kegagalan (failure mode) dengan skala prioritas. Selanjutnya dilakukan analisis terhadap current state map.

Usulan perbaikan untuk pembuatan future state map kemudian diberikan dengan penerapan FMEA. Dengan dilakukannya perbaikan, diperoleh pengurangan production lead time sebanyak 90 menit, yaitu dari 6127,51 menit menjadi 6037,51 menit. Dari FMEA diketahui nilai RPN tertinggi adalah kesalahan jumlah lilitan dengan nilai 270. Tindakan yang diambil adalah pengembangan mesin pemanggangan sehingga kapasitas pemanggangan dalam satu siklus berjumlah 15 buah dan penggunaan counter digital pada mesin coil winding.