Proses pembagian tugas pada lantai produksi dibagi menjadi 17 bagian, yaitu:

1. Direktur

a. Merencanakan arah, strategi, dan kebijakan perusahaan dalam rangka mencapai tujuan yang diinginkan.

b. Membawahi manager secara langsung.

c. Mengawasi pencatatan transaksi dan administrasi perseroan sesuai dengan peraturan yang berlaku bagi perusahaan.

d. Mengarahkan kegiatan perusahaan dengan jalan komunikasi dan pelimpahan wewenang dan tanggungjawab.

2. Manager

a. Memimpin dan mengurus semua aspek kegiatan perusahaan sesuai dengan tujuan dan senantiasa berusaha untuk meningkatkan efisiensi perusahaan. b. Bertanggung jawab pada Direktur Utama.

c. Membawahi langsung Bagian Personalia, Bagian Produksi, Bagian Pemasaran dan Bagian Keuangan.

d. Membina hubungan yang baik dengan karyawan perusahaan dan seluruh pihak yang diperlukan untuk kepentingan perusahaan.

3. Bagian Logistik

a. Mengatur ketersediaan bahan baku untuk produksi b. Mengatur tempat penyimpanan produk jadi

c. Memberikan laporan atas keseluruhan kegiatan di gudang

a. Menangani seluruh urusan yang berhubungan dengan karyawan pabrik, seperti perekrutan dan koordinasi.

b. Melaksanakan training untuk karyawan baru maupun yang sudah ada sesuai dengan permintaan atasan yang bersangkutan

c. Menyimpan data karyawan dan pelatihan yang pernah dilaksanakan

d. Memastikan peraturan pemerintah tentang ketenagakerjaan benar-benar diterapkan

5. Bagian Produksi

a. Mengatur segala kegiatan di pabrik, mulai dari penerimaan bahan, produksi, pengemasan, hingga pengiriman.

b. Mengatur pemakaian dan perawatan seluruh mesin dan peralatan yang ada di pabrik.

c. Bertanggung jawab atas produksi dan kualitas produk yang dihasilkan. d. Bertanggung jawab kepada Manager.

6. Mandor

a. Mengkoordinasi karyawan produksi yang bekerja langsung. b. Membawahi langsung karyawan pabrik

7. Karyawan Produksi

a. Melaksanakan seluruh kegiatan produksi di pabrik sesuai dengan instruksi dari kepala pabrik.

b. Bertanggung jawab atas kondisi peralatan dan kebersihan lingkungan kerja.

8. Bagian Pemasaran

a. Melakukan kegiatan pemasaran produk yang dihasilkan perusahaan. b. Menerima pesanan produk dari konsumen.

c. Menetapkan harga jual produk untuk tiap pesanan. d. Bertanggung jawab kepada manager

9. Staf Pemasaran

a. Menangani segala administrasi yang berhubungan dengan kegiatan pemasaran.

b. Bertanggung jawab kepada Bagian Pemasaran. 10. Bagian Keuangan

a. Mengatur dan mengawasi keuangan di perusahaan.

b. Bertanggung jawab atas pengeluaran dan penerimaan dana. c. Mengawasi kegiatan pencatatan akuntansi di perusahaan. d. Menyusun laporan aktivitas perusahaan setiap tahun. e. Bertanggung jawab kepada manager.

11. Staf Keuangan

a. Menangani segala administrasi yang berhubungan dengan keuangan perusahaan.

b. Melakukan pencatatan akuntansi dan perhitungan pajak perusahaan. c. Bertanggung jawab kepada Bagian Keuangan.

12. Bagian Quality Control

b. Mengendalikan kualitas dari barang agar tetap memuaskan konsumen. 13. Staf Quality Control

a. Melakukan pengecekan terhadap kualitas barang yang diproses. b. Melakukan pengecekan terhadap bahan baku produksi.

c. Bertanggung jawab kepada Bagian Quality Control. 14. Bagian Maintenance

a. Menangani mesin, peralatan dan perlengkapan yang digunakan pada pabrik. b. Menangani pemeriksaan mesin produksi.

15. Staf Maintenance

a. Melakukan pengecekan terhadap mesin produksi. b. Bertanggung jawab kepada Bagian Maintenance. 16. Petugas Kebersihan

a. Bertanggung jawab terhadap kebersihan pabrik dan lantai produksi lainnya. b. Membersihkan sisa-sisa scrap.

c. Melakukan pembersihan dan pengecekan lantai produksi. d. Bertanggung jawab atas Manager.

17. Satpam

DAFTAR PUSTAKA

Benyamin Niebel. Method Standards and Work Design. (New York : MC Graw Hill)

Fred A Mayers. Motion and Time Study for Lean Manufacturing. 1998.

Ginting Rosnani. 2007. Sistem Produksi. Edisi Pertama Graha Ilmu, Yogyakarta. John H. Blackstone. Capacity Management. (America : South-Western Publishing,1989.

Kumar S. Anil. Production and Operation Management (with Skill Development, Caselets and Cases). Second Edition. 2008.

Ralph M.Barnes. Motion and Time Study Design and Measurement of Work. Seventh

Edition. (New York : John Wiley & Sons, 1980)

Rong, Yiming. Value Stream Mapping for Lean Manufacturing Implementation. 2007. University of Science &Technology. Huazhong

Sukaria Sinulingga. 2015 Metode Penelitian., USU Press. Medan.

Porter Albert, Operation Management, Venus Publishing ApS, 2009, ISBN 978-87-

BAB III

TINJAUAN PUSTAKA

3.1. Lean Manufacturing

Lean Manufacturing adalah sebuah metode yang sistematis untuk

mengeliminasi limbah pada sistem manufaktur.1 Lean manufacturing pada dasarnya mengacu pada penambahan suatu nilai atau mengurangi segala sesuatu yang dianggap waste. Lean Manufacturing adalah suatu filosofi manajemen yang kebanyakan berasal dari TPS (Toyota Production Sistem). Salah satu metode lean adalah JIT (Just In Time) manufacturing.

3.2. JIT (Just In Time)

Just In Time (JIT) adalah salah satu metode lean manufacturing yang bertujuan untuk menghilangkan waste dan melakukan perbaikan secara terus menerus.2 Hal ini dilakukan untuk menciptakan sistem manufaktur yang sigap dalam menanggapi kebutuhan pasar. Just In Time digunakan pada proses produksi yang

1

Porter Albert, Operation Management, Venus Publishing ApS, 2009, ISBN 978-87-7681-464-9 h. 31.

2

Kumar S. Anil. Production and Operation Management (with Skill Development, Caselets and

memiliki WIP (Work In Process) yang tinggi dan persediaan barang jadi yang rendah dikarenakan terdapat bottleneck pada proses produksi.

Shigeo Shingo, seorang otoritas dan insinyur di Perusahaan Toyota yang berasal dari Jepang yang mengidentifikasikan seven waste yang menjadi target dari perbaikan terus-menerus di proses produksi. Dengan melakukan perbaikan pada seven waste ini, maka perbaikan perusahaan akan dicapai.

1. Waste of Overproduction (Produksi yang Berlebihan)

Waste atau pemborosan yang terjadi karena kelebihan produksi baik yang berbentuk finished goods (barang jadi) maupun wip (barang setengah jadi) tetapi tidak ada order / pesan dari pelanggan.

2. Waste of Inventory (Persediaan)

Waste atau pemborosan yang terjadi karena inventory adalah akumulasi dari finished goods (barang jadi), wip (barang setengah jadi) dan bahan mentah yang berlebihan di semua tahap produksi.

3. Waste of Defect (Cacat/Kerusakan)

Waste atau pemborosan yang terjadi karena buruknya kualitas atau adanya

kerusakan (defect) sehingga diperlukan perbaikan. 4. Waste of Transportation (Pemindahan)

Waste atau pemborosan yang terjadi karena tata letak (layout) produksi yang

Waste atau pemborosan yang terjadi karena gerakan –gerakan pekerja maupun mesin yang tidak perlu dan tidak memberikan nilai tambah terhadap produk tersebut.

6. Waste of Waiting (Menunggu)

Menunggu bisa dikarenakan proses yang tidak seimbang sehingga ada pekerja maupun mesin yang harus mengunggu untuk melakukan pekerjaannya, adanya kerusakan mesin, suplai komponen yang terlambat, hilangnya alat kerja ataupun menunggu keputusan atau informasi tertentu.

7. Waste of Overprocessing (Proses yang Berlebihan)

Tidak setiap proses bisa memberikan nilai tambah bagi produk yang diproduksi. Proses yang tidak memberikan nilai tambah ini merupakan pemborosan atau proses yang berlebihan.

Proses yang tidak memberikan nilai tambah disebut limbah dalam proses produksi, seperti yang tertulis oleh Kumar S. Amil pada buku production and operation management limbah dalam proses produksi dapat dilihat pada Gambar 3.1.

Taichi Ohno, pencipta sistem JIT ini, mendefinisikan JIT sebagai “ suplai

item yang diperlukan, pada waktu yang diperlukan dan dalam jumlah yang diperlukan”.3

Richard J. Schonberger mendefenisikan JIT sebagai “memproduksi dan

mengirimkan barang pada saat akan dijual, membuat sub assembling pada saat barang akan disassembling menjadi produk jadi, melakukan pabrikasi pada saat barang akan disassembling menjadi produk setengah jadi (WIP), dan membeli bahan baku pada saat akan melakukan pabrikasi”.

Secara sederhana dideskripsikan bahwa JIT hanya meminta unit-unit yang dibutuhkan tersedia dalam jumlah yang dibutuhkan dan pada saat dibutuhkan. Logika dasar pemikiran JIT adalah “Tidak ada yang akan diproduksi sampai ia dibutuhkan.”

Memproduksi satu unit ekstra sama buruknya dengan memproduksi kurang satu unit. Menyelesaikan produksi sehari lebih cepat juga sama buruknya dengan memproduksi sehari lebih lambat.

Karena sistem produksi JIT merupakan pendukung dari SPT, maka tujuan utama sistem ini sama dengan tujuan utama sistem SPT. Tujuan utama dari sistem produksi JIT adalah meningkatkan laba dan ROI (Return On Investment) dan meningkatkan produktivitas total industry secara keseluruhan, melalui pengurangan biaya, pengurangan persediaan dan peningkatan kualitas. Cara untuk mencapai

3

pengurangan biaya dan perbaikan produktivitas adalah dengan menghilangkan semua pemborosan secara terus menerus dan melibatkan para pekerja yang melakukannya.

JIT merupakan sebuah filosofi yang memasukkan variasi konsep yang dihasilkan dari cara yang berbeda ketika melaksanakan bisnis pada kebanyakan organisasi. Prinsip dasar dari filosofi ini meliputi :

1. Semua yang tidak memberikan nilai tambah pada produk dan jasa adalah pemborosan yang harus dihilangkan.

2. Sistem produksi tepat waktu adalah suatu proses yang tidak ada hentinya. 3. Persediaan adalah pemborosan.

4. Pelanggan yang menentukan tingkat kualitas dan yang mendorong terjadinya kegiatan sistem manufaktur.

5. Kemampuan untuk fleksibel sangat penting untuk menjaga produk dengan kualitas tinggi dan harga rendah.

6. Penghormatan, keterbukaan, dan kepercayaan merupakan kunci dalam manajemen.

7. Kerberhasilan ditentukan oleh kerjasama yang baik.

8. Pekerja langsung adalah sumber perbaikan pada operasi yang ditangani.

penyortiran produk. Pemindahan, penyimpanan, perhitungan dan penyortiran produk tidak memberi nilai tambah pada produk tersebut, tetapi merupakan biaya, dan biaya yang dikeluarkan tanpa memberikan nilai tambah pada produk merupakan pemborosan.

Pandangan JIT adalah jangan membuang-buang waktu dengan menyortir bagian-bagian baik dari yang jelek atau bagian-bagian yang memenuhi syarat dari yang tidak memenuhi syarat, tetapi pergunakanlah waktu itu untuk mencegah memproduksi bagian-bagian yang jelek atau tidak memenuhi syarat tersebut. Dengan kata lain; Kerjakanlah Secara Benar Sejak Awal (Do It Right The First Time)

3.3. Value Stream Mapping

Value Stream Mappng adalah alat lean manufacturing yang berasal dari Toyota Production Sistem. Value stream mapping dikenal sebagai pemetaan aliran bahan dan informasi.4 Alat pemetaan ini menggunakan teknik lean manufacturing untuk menganalisis dan mengevaluasi proses kerja tertentu dalam proses manufaktur. Alat ini digunakan untuk mengidentifikasi, menunjukkan dan mengurangi waste. Langkah value stream mapping terdiri dari 5 tahap, yaitu :

1. Mengidentifikasi masalah

2. Membuat aliran value stream mapping aktual.

3. Mengevaluasi pemetaan aktual untuk mengidentifikasi masalah

4

4. Membuat pemetaan perbaikan value stream mapping 5. Implementasi metode perbaikan yang diperoleh.

Contoh dari penggunaan value stream mapping tentang peramalan permintaan konsumen dengan menggunakan aplikasi dan kondisi actual dapat dilihat pada Gambar 3.2.

Gambar 3.2. Value Steam Mapping

3.4. Line Balancing

Lini perakitan dapat diartikan sebagai sekelompok pekerja dan/ tau mesin-mesin yang melakukan serangkaian tugas untuk menghasilkan sebuah produk rakitan.5 Tugas-tugas ini sering kali memiliki batasan preseden, misalnya untuk merakit baut ke dalam lubang yang dibor, haruslah terlebih dahulu membentuk lubang yang sesuai untuk baut tersebut. Perencanaan dari kapasitas lini perakitan ini membutuhkan ketentuan dari lini yang terstruktur seperti jumlah pekerja atau mesin

dan tugas masing-masing yang harus dikerjakan. Masalah ini biasanya diselesaikan dengan penyeimbangan lintasan (Blackstone, 1989).

Ketentuan untuk menyeimbangkan lintasan adalah sebagai berikut :

1. Jika ada volume keluaran yang cukup, biaya proses dan perakitan menjadi rendah karena tingginya tingkat utilitas dari gedung, peralatan dan proses.

2. Pengendalian persediaan dari bahan mentah dan komponen-komponen lainnya rendah karena input diperlukan hanya untuk satu buah produk.

3. Jadwal produksi lebih sederhana karena hanya satu buah produk yang dirakit.

4. Hasil volume produk dan efisiensi pekerja yang tinggi ketika serangkaian tugas dikerjakan sesuai dengan waktu yang ditentukan.

5. Biaya material handling yang rendah karena penggunaan konveyor yang luas dan mekanisme otomatis lainnya.

6. Biaya pengawasan dan pengendalian yang rendah karena pekerjaan merupakan kegiatan yang repetitive dan dapat berjalan secara natural dengan hasil proses yang seragam.

7.

3.4.1. Definisi Line Balancing

Line Balancing adalah serangkaian stasiun kerja (mesin dan peralatan) yang

dipergunakan dalam proses pembuatan produk.6 Line Balancing (Lintasan Perakitan) biasanya terdiri dari sejumlah area kerja yang dinamakan stasiun kerja yang ditangani

6

oleh seorang atau lebih operator dan ada kemungkinan ditangani dengan menggunakan bermacam-macam alat.

Adapun tujuan utama dalam menyusun Line Balancing adalah untuk membentuk dan menyeimbangkan beban kerja yang dialokasikan pada tiap-tiap staiun kerja. Jika tidak dilakukan keseimbangan seperti ini maka akan mengakibatkan ketidakefisienan kerja di beberapa stasiun kerja, dimana antara stasiun kerja yang satu dengan stasiun kerja yang lain memiliki beban kerja yang tidak seimbang. Pembagian kerja ini disebut production line balancing, assembly line balancing atau hanya line balancing.

Penyeimbangan mesin-mesin yang dipakai pada proses perakitan pun harus dilakukan. Demikian juga di dalam membeli dan merancang mesin-mesin yang memiliki kapasitas yang diperlukan. Selain itu penyeimbangan mesin-mesin yang dipakai baik itu dalam penggunaan dua mesin untuk mendapatkan kapasitas yang dibutuhkan maupun memperlambat mesin yang bekerja terlalu cepat atau menghidupkan atau mematikan mesin secara terputus-putus, dan lain-lain perlu dilakukan.

Waktu yang dibutuhkan dalam menyelesaikan pekerjaan pada masing-masing stasiun kerja biasanya disebut service time atau station time. Sedangkan waktu yang tersedia pada masing-masing stasiun kerja disebut waktu siklus. Dimana waktu siklus biasanya sama dengan waktu stasiun kerja yang paling besar. Jangka waktu yang diperbolehkan untuk melalukan operasi pada stasiun kerja ditentukan oleh kecepatan assembly line, sehingga seluruh work center atau stasiun kerja berbagi waktu siklus yang sama. Waktu menganggur (float time) terjadi jika dari stasiun pekerjaan yang ditugaskan padanya membutuhkan waktu yang sedikit daripada waktu siklus yang telah diberikan. Maka selain untuk membentuk dan menyeimbangkan beban kerja, line balancing bertujuan juga untuk meminimisasikan waktu menganggur ketika operasi pengerjaan pada work center berlangsung sesuai dengan urutan prosesnya. Sehingga keseimbangan yang sempurna terjadi apabila dalam penugasan pekerjaan tidak menimbulkan waktu menganggur.

Efisiensi lintasan, nilai dari smoothing index, dan balance delay pada metode ini dapat dihitung menggunakan rumus sebagai berikut :

EL = x 100%

SI =

Dimana :

EL : Efisiensi Lintasan SI : Smoothing Index D : Balance Delay

Si : Waktu masing-masing stasiun n : Jumlah tenaga kerja

Sm : Waktu paling maksimum dalam lintasan

Pada line balancing, tidak mudah untuk mereduksi menjadi model atau algoritma yang sederhana karena terlalu banyak fleksibilitas dan variabilitas dari faktor manusianya. Hal ini disebabkan karena karyawan pada lintasan produksi menjalankan satu atau beberapa mesin dengan melakukan pekerjaan lain seperti melihat prosedur kerja yang belum selesai dikerjakan, memeriksa tool diantara siklus mesin, menangani setup mesin dan inspeksi pekerjaan, meninggalkan tugas untuk tugas khusus, melewati atau bermalas-malasan, tetap berada pada pekerjaan mereka atau bepergian, memperbaiki peralatan yang rusak dan menyarankan perbaikan para ahli, memindahkan material atau hanya duduk menunggu pengangkut material untuk mengangkatnya. Sehingga dengan kondisi yang demikian keseimbangan pada lintasan produksi tidak terjadi. Maka yang perlu dilakukan adalah supervisor dan work group nya yaitu memperbaikinya dan mengulanginya sesering mungkin sebagaimana tingkat permintaan berubah.

utama adalah tidak harus memperoleh keseimbangan yang sempurna tetapi untuk memperoleh tata letak dan aliran yang optimal sehubungan dengan operasi produksi lainnya.

Pengalokasian elemen-elemen pada stasiun kerja dibatasi oleh dua kendala utama yaitu, precedence constraint dan zoning constraint.

3.4.1.1. Precedence Constraint

Dalam pembagian elemen pekerjaan dapat diselesaikan dengan beberapa alternative. Dalam proses perakitan ada dua kondisi yang pada umumnya terjadi, yaitu :

1. Tidak ada ketergantungan dari komponen-komponen dalam proses pengerjaan, jadi setiap komponen mempunyai kesempatan untuk dilaksanakan pertama kali dan disini dibutuhkan prosedur pemilihan untuk menentukan prioritas.

2. Apabila satu komponen telah dipilih untuk dirakit maka urutan untuk merakit komponen lain dimulai. Disinilah dinyatakan batasan precedence untuk pengerjaan komponen-komponen.

Diagram precedence dapat disusun menggunakan 2 simbol dasar, yaitu : 1. Elemen simbol, adalah lingkaran dengan nomor atau huruf elemen terkandung di

Gambar 3.3. Elemen Simbol

2. Hubungan antar simbol, biasanya menggunakan anak panah untuk menyatakan hubungan dari elemen simbol yang satu terhadap elemen simbol lainnya. Precedence dinyatakan dengan perjanjian bahwa elemen pada ekor panah harus mendahului elemen pada kepala panah seperti yang ditunjukkan pada Gambar 3.4.

Gambar 3.4. Hubungan Antar Simbol

3.4.1.2. Zoning Constraint

Selain precedence constraint, pengalokasian dari elemen-elemen kerja pada stasiun kerja juga dibatasi oleh zoning constraint yang menghalangi atau mengharuskan pengelompokan elemen kerja tertentu pada stasiun tertentu. Zoning constraint yang negatif menghalangi pengelompokan elemen kerja pada stasiun kerja yang sama. Misalnya operasi 1 mempunyai sifat antagonis dengan operasi 2 sebab bisa menyebabkan percikan/konseling api maka tidak dapat disatukan walaupun dari segi makna dapat disatukan. Sebaliknya, zoning constraint yang positif menghendaki

3 2

pengelompokan elemen-elemen kerja pada 1 stasiun yang sama dengan alasan misalnya menggunakan peralatan yang sama dan peralatan itu mahal.

3.4.2. Masalah Line Balancing

Masalah pada lintasan produksi akan kelihatan pada proses perakitan jika dibandingkan dengan proses pabrikasi. Dalam pabrikasi part-part biasanya membutuhkan mesin-mesin berat dengan waktu siklus yang panjang. Bila beberapa operasi dengan peralatan yang berbeda dibutuhkan dalam seri-seri, maka akan sangat sulit untuk menyeimbangkan panjangnya waktu siklus mesin, yang pada akhirnya akan menghasilkan rendahnya penggunaan kapasitas. Gerakan kontinu lebih dapat dicapai dengan operasi perakitan yang dilakukan secara manual jika operasi-operasi tersebut dapat dibagi-bagi menjadi pekerjaan-pekerjaan kecil dengan waktu yang sangat pendek. Semakin besar fleksibilitas dalam mengkombinasikan tugas-tugas tersebut, semakin tinggi pula derajat keseimbangan yang dapat dicapai.

Pengelompokan tugas-tugas yang akan dihasilkan pada lintasan produksi yang seimbang membutuhkan informasi tentang waktu pelaksanaan tugas, kebutuhan precedence (tingkat ketergantungan) yang menentukan urutan yang fisible, dan

LINTASAN PRODUKSI Waktu pengerjaan tugas

Kebutuhan precedence

Output rate

Pengelompokan tugas-tugas dalam stasiun dengan kapasitas ataupun output rate yang sama

INPUT OUTPUT

Tujuan : Memaksimalkan penggunaan kapasitas keseluruhan

Gambar 3.5. Gambar Elemen-elemen Utama dari Masalah Lintasan Produksi

3.4.2.1. Pendefeinisian Masalah Line Balancing

Dalam lintasan perakitan produksi sebuah produk biasanya ada sejumlah k elemen kerja. Untuk masing-masing elemen kerja dibutuhkan waktu proses selama tk

(k = 1,2,3,…..,k) dan total waktu yang dibutuhkan untuk merakit sebuah produk

adalah :

=

k elemen juga dibatasi oleh hubungan precedence yang biasa diberikan oleh diagram precedence. Gambar berikut menunjukkan salah satu betuk diagram precedence.

U1

U11 U10

U8 U6

U9 U7

U5 U4 U3 U2

Gambar 3.6. Gambar Precedence Diagram

Apabila ada sejumlah elemen Q unit yang akan disassembly selama periode waktu t, maka waktu siklus C secara matematis diurutkan sebagai C = t / Q. Dan juga seandainya n menyatakan jumlah stasiun kerja di lintas perakitan dan Pi (i=1,2,3,..n) menyatakan waktu stasiun yaitu jumlah dari waktu yang ditugaskan pada stasiun i untuk masing-masing unit, maka :

=

Tujuan dasar daripada penyeimbangan lintasan perakitan adalah untuk menugaskan elemen-elemen kerja pada stasiun kerja dalam berbagai cara dimana batasan precedence tidak dilanggar dan waktu menganggur minimal, yaitu :

Min dimana c ≥ pi(i = 1,2,3,….,n)

sangat kompleks dengan sejumlah penyelesaian, baik yang eksak maupun yang heuristic. Diantaranya adalah metode Helgeson dan Birnie, Killbridge dan Wester (region approach), metode 0-1 (zero one), metode Burgess dan metode TOA sistem.

3.4.3. Rangked Positional Weight

Untuk menyeimbangkan lintasan perakitan ada beberapa teori yang dikemukakan oleh para ahli yang meneliti bidang ini. Salah satu metode tersebut adalah dengan pendekatan analitis metode Rangked Positional Weight.

Metode ini biasanya disebut juga dengan metode Helgeson and Birnie. Langkah pertama adalah membuat diagram precedence dan matriks precedence. Kemudian dihitung bobot positional untuk setiap elemen yang diperoleh dari penjumlahan waktu pengerjaan elemen tersebut dengan waktu pengerjaan elemen lain yang mengikuti elemen tersebut. Penggunaan precedence diagram dalam metode RPW dapat dilihat pada Gambar 3.7.

a

e

c

d

b

6'

3'

4'

2'

9'

Gambar 3.7. Diagram Precedence untuk menerangkan metode RPW

Untuk elemen a = a + b + c + d + e = 24 Untuk elemen b = b + c + e = 16 Untuk elemen c = c + e = 13 Untuk elemen d = d + e = 11 Untuk elemen e = e = 9

Hubungan precedence juga dapat dibuat dalam bentuk matriks dimana setiap hubungan bernilai -1,0,1. Hubungan precedence yang bernilai +1 jika elemen yang hendak dihubungkan tersebut dikerjakan sebelum elemen yang mau dihubungkan dengannya, bernilai -1 jika sebaliknya dan 0 jika tidak ada hubungan. Matriks precedence Gambar 3.7. dapat dilihat pada Tabel 3.1.

Tabel 3.1. Matriks Precedence dari Gambar 3.7.

Elemen Kerja

a b c d e

a 0 1 1 1 1

b -1 0 1 0 1

c -1 -1 0 0 1

d -1 0 0 0 1

e -1 -1 -1 -1 0

Dari matriks precedence, bobot setiap elemen diperoleh dari penjumlahan waktu pengerjaan untuk elemen tersebut dengan elemen yang bernilai +1 pada masing-masing baris.

Tabel 3.2. Perhitungan Bobot Elemen B

Elemen Kerja a b c d e

b -1 0 1 0 1

Personal Weight 3 + 4 + 9 = 16

Terlihat bahwa masing-masing elemen mempunyai bobot dan elemen yang mempunyai bobot yang paling besar menempati rank 1, bobot yang terbesar berikutnya menempati rank 2, dan begitu seterusnya sampai semua elemen didaftar. Apabila ada elemen yang bobotnya sama bisa diurut sesuai dengan urutannya di dalam daftar.

Penugasan elemen-elemen terhadap stasiun kerja mengikuti langkah-langkah berikut:

a. Elemen yang mempunyai bobot tertinggi (rank 1) ditempatkan pada stasiun 1. b. Dihitung selisih antara waktu siklus dengan waktu elemen (a) yang telah

ditetapkan T = C – a1.

c. Kemudian pilih elemen dengan bobot terbesar berikutnya dan dilakukan pemeriksaan terhadap:

i. Precedence, hanya elemen yang semua pendahulunya sudah ditempatkan boleh bergabung.

iii. Langkah 2 dan 3 diulang sampai T = 0 atau tidak ada kemungkinan untuk menugaskan elemen lagi pada stasiun kerja karena waktu T lebih kecil dari waktu masing-masing elemen yang belum ditugaskan.

iv. Stasiun kerja yang kedua kemudian dimulai dari elemen yang belum ditugaskan yang bobotnya paling besar.

v. Langkah 2, 3, 4, dan 5 dilanjutkan sampai semua elemen telah dikelompokkan dalam satu stasiun kerja.

3.5. Stopwatch Time Study

Pekerjaan dengan menggunakan pengukuran jam henti merupakan pengukuran secara objektif karena ditetapkan berdasarkan fakta yang terjadi dan bukan sekedar estimasi secara subjektif.7 Metode ini baik diaplikasikan untuk pekerjaan-pekerjaan yang berlangsung singkat dan berulang-ulang. Dari hasil teori statistik tentang peta kendali yang biasanya digunakan dalam melakukan pengendalian kualitas di pabrik atau tempat lain.

Batas-batas kendali yang dibentuk dari data merupakan batas seragam tidaknya data. Sekelompok data dikatakan seragam bila berada diantara kedua batas kendali yaitu in control dan out of control. Data in control adalah data yang berada pada batas kendali atas dan batas kendali bawah. Sedangkan data out of control adalah data yang berada di luar batas kendali atas dan batas kendali bawah.

7

Dalam penggunaan peta kontrol, data yang diharapkan dari hasil pengamatan akan ditetapkan dalam sebuah peta kontrol yang memiliki batasan kendali sebagai berikut :

1. Batas Kendali Atas (BKA) = + k.S 2. Batas Kendali Bawah (BKB) = - k.S

Keterangan :

k = harga indeks yang besarnya tergantung tingkat kepercayaan S = Simpangan Baku

Simpangan baku dapat dihitung dengan menggunakan rumus sebagai berikut : S =

Keterangan : = Rata-rata data Xn = Data ke-n n = Banyak data

3.6. Pengujian Kecukupan Data

Pengujian ini dilakukan untuk mengetahui apakah data yang diperoleh dari

pengamatan mencukupi untuk dilakukan perhitungan selanjutnya. N’ =

Keterangan :

z : Tingkat Ketelitian s : Tingkat Kepercayaan N : Jumlah Data Awal

N’ : Jumlah Data Minimal yang Diperlukan t : Waktu Pengukuran

Setelah uji keseragaman data dan uji kecukupan data dipenuhi, maka dilakukan perhitungan waktu siklus, waktu normal dan waktu standar. Waktu siklus dihitung dengan merata-ratakan waktu yang diperoleh dalam pengukuran. Waktu normal diperoleh dengan mempertimbangkan rating factor operator.

Rumus :

WN = Wt x Rf

Waktu standar diperoleh dengan mempertimbangkan allowance yang diberikan kepada operator.

WS = WN x

Keterangan :

WN : Waktu Normal WS : Waktu Standar

Wt : Waktu Siklus rata-rata All : Allowance

3.7. Rating Factor dan Allowance

Setelah diperoleh waktu siklus kerja dari hasil pengamatan, untuk mendapatkan waktu yang diperlukan operator normal untuk menyelesaikan 1 siklus kerja maka dilakukan penyesuaian yaitu dengan mengalikan waktu siklus rata-rata dengan suatu harga p yang disebut faktor penyesuaian (rating factor)8

Besarnya harga p sedemikian rupa sehingga hasil perkalian yang diperoleh mencerminkan waktu yang sewajarnya atau normal. Bila pengukur berpendapat

8

bahwa operator bekerja diatas normal maka harga p akan lebih besar dari 1 (p>1) dan sebaliknya jika operator bekerja dibawah normal maka harga p akan lebih kecil dari 1 (p<1), dan andaikan pengukur berpendapat bahwa operator bekerja secara wajar maka harga p akan sama dengan 1 (p=1).

Beberapa sistem untuk memberikan rating yang umumnya diaplikasikan dalam aktivitas pengukuran kerja, antara lain :

1. Skill dan Effort Rating

Skill didefenisikan sebagai kemampuan mengikuti cara kerja yang ditetapkan. Latihan dapat meningkatkan keterampilan, tetapi hanya sampai ke tingkat tertentu saja, tingkat yang merupakan kemampuan maksimal yang dapat diberikan pekerja yang bersangkutan. Keterampilan juga dapat menurun, yaitu jika terlampau lama tidak menangani pekerjaan tersebut atau karena sebab-sebab lain seperti karena kesehatan yang terganggu, rasa lelah yang berlebihan, pengaruh lingkungan sosial dan sebagainya.

2. Westinghouse Sistem’s Rating

Cara Westinghouse mengarahkan penilaian pada 4 faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja. Adapun 4 faktor tersebut antara lain :

b. Usaha, adalah kesungguhan yang ditunjukkan atau yang diberikan operator ketika melakukan pekerjaannya. Usaha atau effort ini dibagi atas 6 kelas usaha dengan ciri-cirinya, yaitu : Excessive, Excellent, Good, Average, Fair dan Poor.

c. Kondisi kerja atau Condition, adalah kondisi fisik lingkungannya seperti keadaan pencahayaan, suhu dan kebisingan ruangan. Kondisi kerja merupakan sesuatu di luar operator yang diterima apa adanya oleh operator tanpa banyak kemampuan mengubahnya.

d. Konsistensi, adalah keseragaman hasil pengukuran yang diperoleh selama operator bekerja. Selama ini masih dalam batas-batas kewajaran masalah tidak timbul, tetapi jika variabilitasnya tinggi maka hal tersebut harus diperhatikan. Kelonggaran (Allowance) diberikan berkenaan dengan adanya sejumlah kebutuhan di luar kerja, yang terjadi selama pekerjaan berlangsung. Dalam menghitung besarnya allowance, bagi keadaan yang dianggap wajar diambil harga allowance = 100%. Sedangkan bila terjadi penyimpangan dari keadaan ini, harga p harus ditambah dengan faktor-faktor yagn sesuai dengan waktu siklus yang diperoleh dan waktu ini dicapai berdasarkan setiap departemen. Kelonggaran diberikan untuk 3 hal, yaitu :

1. Kelonggaran untuk kebutuhan pribadi (personal)

dengan teman sekedarnya untuk menghilangkan ketegangan ataupun kejenuhan dalam sewaktu bekerja

2. Kelonggaran untuk menghilangkan rasa fatique

Fatique merupakan hal yang akan terjadi pada diri sesorang sebagai akibat dari

melakukan suatu pekerjaan.

3. Kelonggaran untuk hambatan-hambatan tidak terhindarkan (delay)

Hambatan-hambatan tidak terhindarkan terjadi karena berada diluar kekuasaan/kendali pekerja.

3.8. Peramalan

Peramalan merupakan bagian awal dari suatu proses pengambilan suatu keputusan. Sebelum melakukan peramalan harus diketahui terlebih dahulu apa sebenarnya persoalan dalam pengambilan keputusan itu.9

Peramalan adalah pemikiran terhadap suatu besaran, misalnya permintaan terhadap satu atau beberapa produk pada periode yang akan datang. Pada hakekatnya peramalan hanya merupakan suatu perkiraan (guess), tetapi dengan menggunakan teknik-teknik tertentu, maka peramalan menjadi lebih sekedar perkiraan. Peramalan dapat dikatakan perkiraan yang ilmiah (educated guess).

Dalam kegiatan produksi, peramalan dilakukan untuk menentukan jumlah permintaan terhadap suatu produk dan merupakan langkah awal dari proses perencanaan dan pengendalian produksi. Dalam peramalan ditetapkan jenis produk apa yang diperlukan (what), jumlahnya (how many), dan kapan dibutuhkan (when).

9

Tujuan peramalan dalam kegiatan produksi adalah untuk meredam ketidakpastian, sehingga diperoleh suatu perkiraan yang mendekati keadaan yang sebenarnya. Suatu perusahaan biasanya menggunakan prosedur tiga tahap untuk sampai pada peramalan penjualan, yaitu diawali dengan melakukan peramalan lingkungan, diikuti dengan peramalan penjualan industri, dan diakhiri dengan peramalan penjualan perusahaan.

Prosedur umum yang dilakukan dalam peramalan secara kuantitatif adalah sebagai berikut :

1. Definisikan tujuan peramalan 2. Pembuatan scatter diagram

Secara umum terdapat 4 metode peramalan, yaitu : metode linear, kuadratis, eksponensial dan siklis. Scatter diagram metode linear dapat dilihat pada Gambar 3.8.

Gambar 3.8. Scatter Diagram Metode Linear

Gambar 3.9. Scatter Diagram Metode Kuadratis

Scatter diagram metode eksponensial dapat dilihat pada Gambar 3.10.

Gambar 3.10. Scatter Diagram Metode Eksponensial

Gambar 3.11. Scatter Diagram Metode Siklis

3. Pilih metode peramalan yang sesuai

4. Hitung parameter-parameter fungsi peramalan 5. Hitung kesalahan setiap metode peramalan 6. Pilih metode yang terbaik

7. Lakukan verifikasi peramalan

Metode peramalan yang termasuk dalam metode Time Series adalah:

Bentuk fungsi dari metode ini dapat berupa: a. Linear, dengan fungsi peramalan: (f = 2)

Yt = a + bt

Dimana : n

bt Y

a

2 2

t t n y t ty n b

b. Kuadratis, dengan fungsi peramalan: (f = 3) Yt = a + bt + ct2

Dimana : n

t c t b Y

a

2

b

c 2 b

2 2 4

t n t

t Y n tY

t2 Y n t2Y

2 2 3

t n t t

2 2

t n t

c. Eksponensial, dengan fungsi peramalan : (f =2) Yt = aebt

Dimana :

n t b Y

a

ln

2 2 ln ln

t t n Y t Y t n bd. Siklis, dengan fungsi peramalan : (f = 3)

n t c n t b a

Yˆt sin2 cos2

Dimana : n t c n t b na

Y sin2

cos2

n t n t c n t b n t a n tYsin2

sin2 sin2 2

sin2 cos2

n t n t b n t c n t a n tYcos2

cos2

cos2 2

sin2 cos2

3.8.1. Kriteria Performance Peramalan

Besar kesalahan suatu peramalan dapat dihitung dengan beberapa cara antara lain, yaitu:10

1. Mean Square Error (MSE)

N F X MSE t t m t 2 1

dimana: tX : data aktual periode t t

F : nilai ramalan periode t

10

N : banyaknya periode

2. Standard Error of Estimate (SEE) :

f N F X SEE m t t t

12

dimana :

f = Derajat Kebebasan Untuk data konsatan, f=1 Untuk data linear, f=2 Untuk data kuadratis, f=3 Untuk data siklis, f=3

3. Percentage Error (PEt) :

% 100 t t t t X F X PE

dimana nilai dari PEt bisa positif ataupun negatif

4. Mean Absolute Percentage Error (MAPE)

N PE MAPE t m t

1t t n t Y Y

MAD

1

10 1

6. The Mean Percentage Error (MPE) dihitung dengan mencari kesalahan pada tiap periode dibagi dengan nilai nyata untuk periode itu. Kemudian, merata-rata kesalahan persentase ini. Jika pendekatan tak bias, MPE akan menghasilkan angka yang mendekati nol. Jika hasilnya mempunyai presentase negatif yang besar, metode peramalannya dapat dihitung. Jika hasilnya mempunyai presentasi positif yang besar, metode peramalan tidak dapat dihitung. MPE dapat dihitung dengan rumus sebagai berikut:

t t t n t Y Y Y n MPE

1 1Menghitung kesalahan dari peramalan merupakan prosedur yang kelima dari perhitungan peramalan secara kualitatif. Setelah didapat kesalahan (error) dari masing-masing metode peramalan, maka akan dilakukan pengujian terhadap dua metode yang memiliki error yang terkecil, guna mendapatkan metode peramalan yang lebih baik untuk digunakan. Pengujian dilakukan dengan tes distribusi F. Jika

diasumsikan bahwa metode “X” adalah metode peramalan yang memiliki besar error

yang paling kecil pertama dan metode ”Y” adalah metode peramalan yang memiliki

besar error yang paling kecil kedua, maka langkah-langkah pengujiannya adalah sebagai berikut:

1. Tentukan pernyataan awal (H0) dan pernyataan alternatif (H1):

H1 : Metode “X” tidak lebih baik daripada metode “Y” atau metode “Y” lebih

baik daripada metode “X”.

2. Lakukan tes statistik, dengan rumus:

dimana : S1 = besarnya error metode peramalan “X”

S2 = besarnya error metode peramalan “Y”

3. Bandingkan hasil yang diperoleh dari langkah 2 dengan hasil yang diperoleh dari tabel distribusi F dengan harga a (tingkat ketelitian) yang telah ditetapkan.

Jika Fhitung < Ftabel maka H0 diterima (berarti metode peramalan dengan metode

“X” lebih baik digunakan), dan juka sebaliknya maka H0 ditolak (berarti metode

3.8.2. Proses Verifikasi

Proses verifikasi digunakan untuk melihat apakah metode peramalan yang diperoleh representatif terhadap data. Proses verifikasi dengan menggunakan Moving Range Chart (MRC), dapat digambarkan pada Gambar 3.12.

Gambar 3.12. Moving Range Chart

Sumber : Rosnani Ginting, Sistem Produksi, (Graha Ilmu, Yogyakarta, 2007).

Nilai MR diperoleh dari:

1

1

2

n

MR R

M

N

t t

Dimana :

1

1

T Tt t Ft

t Y Y Y Y

MR

atau : MRt et et1

Kondisi out of control dapat diperiksa dengan menggunakan empat aturan berikut:

1. Aturan Satu Titik

2. Aturan Tiga Titik

Bila ada tiga buah titik secara berurutan berada pada salah satu sisi, yang mana dua diantaranya jatuh pada daerah A.

3. Aturan Lima Titik

Bila ada lima buah titik secara berurutan berada pada salah satu sisi, yang mana empat diantaranya jatuh pada daerah B.

4. Aturan Delapan Titik

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Budi Raya Perkasa di Jalan Industri No. 38 Tanjung Morawa, Deli Serdang, Provinsi Sumatera Utara. Waktu penelitian adalah Maret 2016 hingga Juni 2016

4.2. Jenis Penelitian

Jenis penelitian yang dilakukan adalah penelitian deskriptif dengan kategori studi kasus, karena penelitian ini dilakukan dengan mengaplikasikan teori dan metode lean manufacturing dan line balancing untuk mendapatkan pemecahan permasalahan

yang dijumpai.

4.3. Objek Penelitian

Objek penelitian yang diamati adalah elemen kerja, urutan pengerjaan dan waktu siklus pekerjaan tiap stasiun kerja pembuatan matras berukuran 180cm x 200cm.

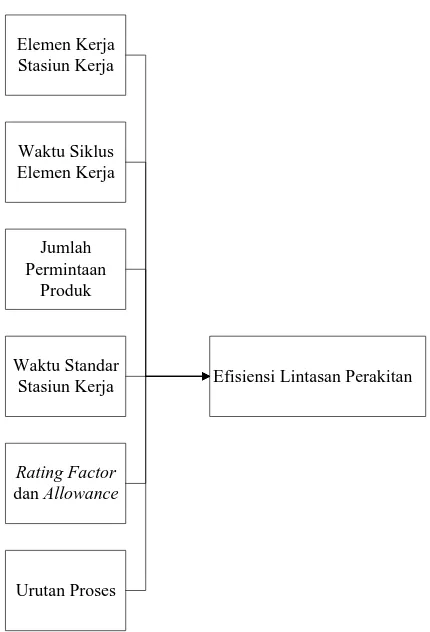

4.4. Variabel Penelitian

1. Elemen kerja yaitu semua aktivitas kerja dalam pembuatan produk.

2. Waktu siklus elemen kerja, menunjukkan waktu yang dibutuhkan operator untuk menyelesaikan 1 elemen pengerjaan.

3. Jumlah permintaan, menunjukkan seberapa besar permintaan pasar terhadap produk perusahaan.

4. Waktu standard stasiun kerja menunjukkan jumlah waktu yang dibutuhkan untuk menyelesaikan 1 produk setiap stasiun kerja.

5. Rating Factor menunjukkan tingkat kemampuan operator dalam bekerja.

6. Allowance menunjukkan besarnya kelonggaran yang dibutuhkan operator dalam melakukan tugasnya.

7. Urutan Proses menunjukkan langkah pengerjaan produk dari awal hingga akhir proses.

4.5. Kerangka Berpikir Penelitian

Jumlah Permintaan

Produk

Waktu Standar

Stasiun Kerja Efisiensi Lintasan Perakitan Elemen Kerja

Stasiun Kerja

Waktu Siklus Elemen Kerja

Rating Factor dan Allowance

[image:56.612.212.427.107.423.2]Urutan Proses

Gambar 4.1. Kerangka Berpikir

4.6. Metode Pengumpulan Data

Pengumpulan data yang dilakukan adalah sebagai berikut : 1. Elemen kerja diperoleh melalui observasi di lantai produksi.

2. Waktu siklus diperoleh melalui pengukuran langsung menggunakan stopwatch time study.

3. Jumlah permintaan produk diperoleh melalui data historis perusahaan.

4. Waktu standar stasiun kerja diperoleh melalui pengolahan data waktu siklus dengan mempertimbangkan rating factor dan allowance.

5. Rating factor diperoleh melalui pengamatan langsung di lapangan menggunakan metode Westinghouse.

6. Allowance diberikan untuk mengakomodir kebutuhan pribadi, fatique dan hambatan-hambatan yang tidak dapat terhindarkan.

7. Urutan Proses diperoleh melalui observasi dan informasi yang dipeoleh dari pihak perusahaan.

4.7. Metode Pengolahan Data

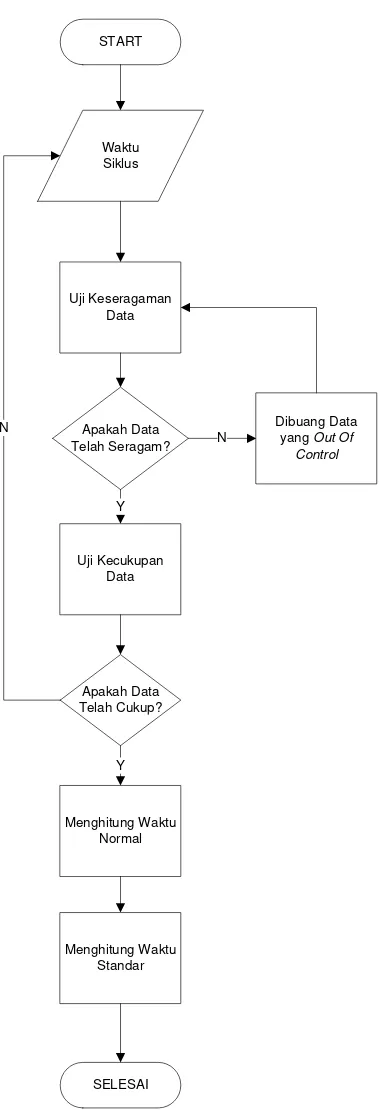

4.7.1. Pengolahan Data Stopwatch Time Study

Langkah pengolahan data stopwatch time study adalah sebagai berikut ini : 1. Uji keseragaman data dilakukan untuk melihat apakah data seragam agar dapat

control akan dihapus dan dilanjutkan dengan pengujian kembali hingga semua data in control. Rumus uji keseragaman data adalah sebagai berikut :

Batas Kendali Atas (BKA) = + k.S Batas Kendali Bawah (BKB) = - k.S

2. Uji kecukupan data dilakukan untuk melihat apakah data cukup, rumus uji kecukupan data adalah sebagai berikut :

N’ =

Jika data tidak cukup maka harus dilakukan pengambilan data tambahan dan dilakukan kembali uji keseragaman. Data dinyatakan cukup apabila memenuhi N’ < N.

3. Waktu standar dihitung dengan mengalikan faktor waktu terpilih, allowance dan rating factor. Rumus perhitungan waktu standar adalah sebagai berikut :

WN = Waktu siklus rata-rata x Rf WS = WN x

Flow Chart pengolahan data dengan stopwatch time study dapat dilihat pada Gambar 4.2.

Langkah langkah pengolahan data line balancing dengan metode RPW (Rangked Positional Weight) adalah sebagai berikut :

d. Elemen yang mempunyai bobot tertinggi (rank 1) ditempatkan pada stasiun 1. e. Dihitung selisih antara waktu siklus dengan waktu elemen (a) yang telah

START

Waktu Siklus

Uji Keseragaman Data

Uji Kecukupan Data Apakah Data Telah Seragam?

Dibuang Data yang Out Of

Control

Apakah Data Telah Cukup?

Menghitung Waktu Normal

Menghitung Waktu Standar

N

Y N

Y

[image:60.612.233.423.105.660.2]SELESAI

f. Dipilih elemen dengan bobot terbesar berikutnya dan dilakukan pemeriksaan terhadap:

i. Precedence, hanya elemen yang semua pendahulunya sudah ditempatkan boleh bergabung.

ii. Waktu pengerjaan di elemen tersebut harus lebih kecil atau sama dengan stasiun yang masih tersedia.

iii. Langkah 2 dan 3 diulang sampai T = 0 atau tidak ada kemungkinan untuk menugaskan elemen lagi pada stasiun kerja karena waktu T lebih kecil dari waktu masing-masing elemen yang belum ditugaskan.

iv. Stasiun kerja yang kedua kemudian dimulai dari elemen yang belum ditugaskan yang bobotnya paling besar.

v. Langkah 2, 3, 4, dan 5 dilanjutkan sampai semua elemen telah dikelompokkan dalam satu stasiun kerja.

4.8. Analisa Data

Setelah hasil pengolahan dengan metode line balancing diperoleh, maka dilakukan analisis terhadap hasil dari pengolahan. Analisis dilakukan dengan membandingkan kondisi aktual dengan aplikasi metode line balancing Rangked Positional Weight.

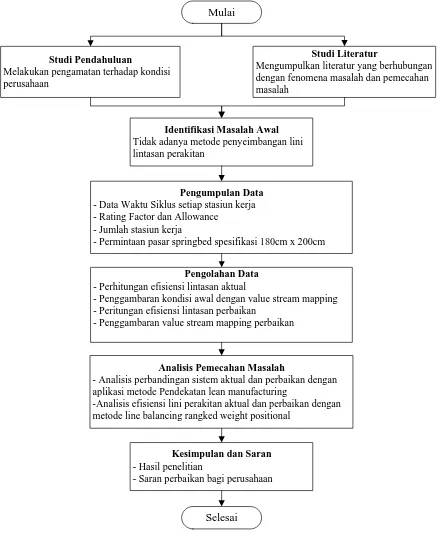

Mulai

Studi Pendahuluan

Melakukan pengamatan terhadap kondisi perusahaan

Identifikasi Masalah Awal Tidak adanya metode penyeimbangan lini lintasan perakitan

Studi Literatur

Mengumpulkan literatur yang berhubungan dengan fenomena masalah dan pemecahan masalah

Pengumpulan Data - Data Waktu Siklus setiap stasiun kerja - Rating Factor dan Allowance

- Jumlah stasiun kerja

- Permintaan pasar springbed spesifikasi 180cm x 200cm

Pengolahan Data - Perhitungan efisiensi lintasan aktual

- Penggambaran kondisi awal dengan value stream mapping - Peritungan efisiensi lintasan perbaikan

- Penggambaran value stream mapping perbaikan

Analisis Pemecahan Masalah

- Analisis perbandingan sistem aktual dan perbaikan dengan aplikasi metode Pendekatan lean manufacturing

-Analisis efisiensi lini perakitan aktual dan perbaikan dengan metode line balancing rangked weight positional

Kesimpulan dan Saran - Hasil penelitian

- Saran perbaikan bagi perusahaan

[image:62.612.114.556.114.665.2]Selesai

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

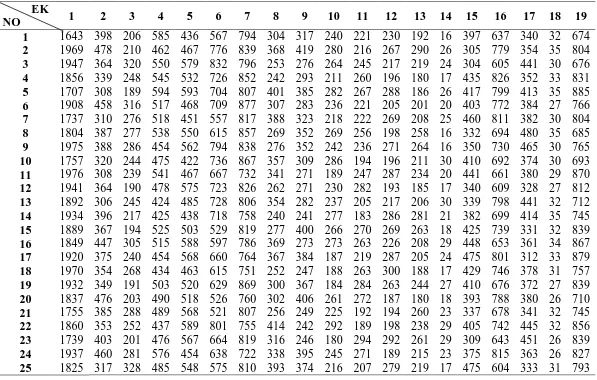

5.1. Pengumpulan Data

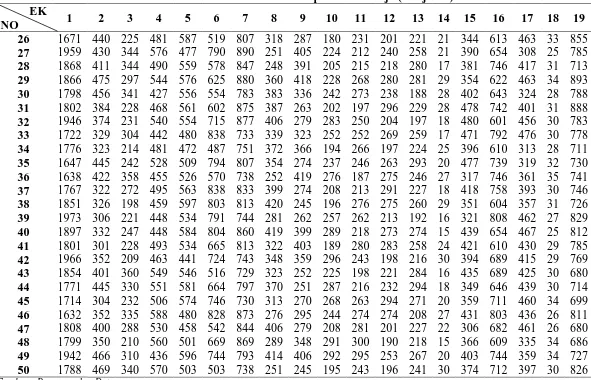

Pengamatan dilakukan pada proses pembuatan matras springbed 180cm x 200cm yang memiliki 19 elemen kerja dengan pengambilan 50 siklus kerja. Pengumpulan data yang dilakukan adalah pengumpulan waktu siklus, rating factor, allowance dan jumlah permintaan. Data 19 elemen kerja dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Elemen Kerja

No Elemen Kerja

1 Dirakit Per dengan Kawat Ulir

2 Rakitan per dirakit dengan lilitan kawat 3 Rakitan per dan lilitan kawat disatukan 4 Kain dipotong sesuai ukuran

5 Busa dipotong sesuai ukuran 6 Kain disatukan dengan busa 7 Dibuat pola di kain

8 Dipotong hard pad sesuai ukuran 9 Dipotong busa sesuai ukuran

10 Balok rakitan direkatkan dengan hard pad yang telah dipotong pada bagian atas matras

11 Busa dan kain quilting direkatkan di atas hard pad pada bagian atas matras 12 Balok rakitan direkatkan dengan hard pad yang telah dipotong pada bagian

bawah matras

13 Busa dan kain quilting direkatkan di atas hard pad pada bagian bawah matras

14 Diletakkan gulungan busa pada masing masing sudut matras 15 Dijahit seluruh bagian sisi matras

16 Penjahitan bingkai

17 Penjahitan label Maxi Coil

5.1.1. Waktu Siklus Kerja

Data waktu siklus tiap elemen kerja dapat dilihat pada Tabel 5.2.

5.1.2. Data Rating Factor

Nilai rating factor operator yang digunakan adalah 1 karena dalam 1 elemen kerja hanya dilakukan oleh 1 operator kecuali elemen kerja 1 dan 6 terdapat lebih dari 1 operator yang mengerjakan elemen kerja tersebut sehingga rating factor elemen kerja 1 dan 6 berturut-turut adalah 1,16 dan 1,04. Penentuan rating factor dapat dilihat pada Lampiran I.

5.1.3. Data Allowance

Tabel 5.2. Data Waktu Siklus Setiap Elemen Kerja

NO

EK

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

Tabel 5.2. Data Waktu Siklus Setiap Elemen Kerja (Lanjutan)

NO EK

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19

26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50

1671 440 225 481 587 519 807 318 287 180 231 201 221 21 344 613 463 33 855 1959 430 344 576 477 790 890 251 405 224 212 240 258 21 390 654 308 25 785 1868 411 344 490 559 578 847 248 391 205 215 218 280 17 381 746 417 31 713 1866 475 297 544 576 625 880 360 418 228 268 280 281 29 354 622 463 34 893 1798 456 341 427 556 554 783 383 336 242 273 238 188 28 402 643 324 28 788 1802 384 228 468 561 602 875 387 263 202 197 296 229 28 478 742 401 31 888 1946 374 231 540 554 715 877 406 279 283 250 204 197 18 480 601 456 30 783 1722 329 304 442 480 838 733 339 323 252 252 269 259 17 471 792 476 30 778 1776 323 214 481 472 487 751 372 366 194 266 197 224 25 396 610 313 28 711 1647 445 242 528 509 794 807 354 274 237 246 263 293 20 477 739 319 32 730 1638 422 358 455 526 570 738 252 419 276 187 275 246 27 317 746 361 35 741 1767 322 272 495 563 838 833 399 274 208 213 291 227 18 418 758 393 30 746 1851 326 198 459 597 803 813 420 245 196 276 275 260 29 351 604 357 31 726 1973 306 221 448 534 791 744 281 262 257 262 213 192 16 321 808 462 27 829 1897 332 247 448 584 804 860 419 399 289 218 273 274 15 439 654 467 25 812 1801 301 228 493 534 665 813 322 403 189 280 283 258 24 421 610 430 29 785 1966 352 209 463 441 724 743 348 359 296 243 198 216 30 394 689 415 29 769 1854 401 360 549 546 516 729 323 252 225 198 221 284 16 435 689 425 30 680 1771 445 330 551 581 664 797 370 251 287 216 232 294 18 349 646 439 30 714 1714 304 232 506 574 746 730 313 270 268 263 294 271 20 359 711 460 34 699 1632 352 335 588 480 828 873 276 295 244 274 274 208 27 431 803 436 26 811 1808 400 288 530 458 542 844 406 279 208 281 201 227 22 306 682 461 26 680 1799 350 210 560 501 669 869 289 348 291 300 190 218 15 366 609 335 34 686 1942 466 310 436 596 744 793 414 406 292 295 253 267 20 403 744 359 34 727 1788 469 340 570 503 503 738 251 245 195 243 196 241 30 374 712 397 30 826

Tabel 5.3. Nilai Allowance Operator

No Allowance % Allowance

Pria

%Allowance Wanita

1 Tenaga yang dikeluarkan 3,0 2,0

2 Sikap Kerja 1,0 0

3 Gerakan Kerja 0 0

4 Kelelahan Mata 0,5 2,0

5 Keadaan Temperatur tempat kerja

1,0 1,0

6 Keadaan Atmosfer 0 0

7 Keadaan Lingkungan 1,0 1,0

8 Kebutuhan Pribadi 1,0 2,5

TOTAL 7,5 8,5

Sumber : Pengumpulan Data

5.1.4. Tingkat Kepercayaan dan Tingkat Ketelitian

Penelitian dilakukan dengan tingkat kepercayaan sebesar 95% dan tingkat ketelitian 10%, artinya bahwa selama pengamatan, ditolerir adanya penyimpangan data maksimum sebesar 10%. Alat ukur yang digunakan adalah stopwatch dengan ketelitian 1/10 sekon.

5.1.5. Precedence Constraint dan Zoning Constraint

Tabel 5.4. Precedence Constraint

Elemen Kerja Simbol Nomor

Elemen Sebelum Sesudah

Dirakit Per dengan Kawat Ulir menggunakan mesin spring colling

O-1 1 - 3

Rakitan per dirakit dengan lilitan kawat sehingga membentuk bingkai

O-2 2 1 3

Rakitan per dan lilitan kawat disatukan dengan menggunakan gun CL-73

O-3 3 1,2 10

Kain dipotong sesuai ukuran springbed 200cm x 180cm

OI-1 4 - 6

Busa dipotong sesuai ukuran springbed 200cm x 180cm

OI-2 5 - 6

Kain disatukan dengan busa

menggunakan mesin jahit

O-4 6 4,5 7

Dibuat pola di kain dengan menggunakan mesin quilting

O-5 7 6 11

Dipotong hard pad sesuai dengan ukuran spring bed

OI-3 8 - 10

Dipotong busa sesuai dengan ukuran spring bed

OI-4 9 - 11

Balok rakitan direkatkan dengan hard pad yang telah dipotong menggunakan gun HR-22 pada bagian atas matras

O-6 10 3,8 11

Busa dan kain quilting direkatkan di atas hard pad menggunakan lateks pada bagian atas matras

O-7 11 7,9,10 12

Balok rakitan direkatkan dengan hard pad yang telah dipotong menggunakan gun HR-22 pada bagian bawah matras

O-8 12 11 13

Busa dan kain quilting direkatkan di atas hard pad menggunakan lateks pada bagian bawah matras

O-9 13 12 14

Diletakkan gulungan busa pada masing masing sudut matras

O-10 14 13 15

Dijahit seluruh bagian sisi matras menggunakan mesin jahit

O-11 15 14 16

Penjahitan bingkai menggunakan mesin corner

O-12 16 15 17

Penjahitan label Maxi Coil O-13 17 16 18

Meletakkan karton di semua sudut matras O-14 18 17 19

Dibungkus matras menggunakan plastik PE

O-15 19 18 -

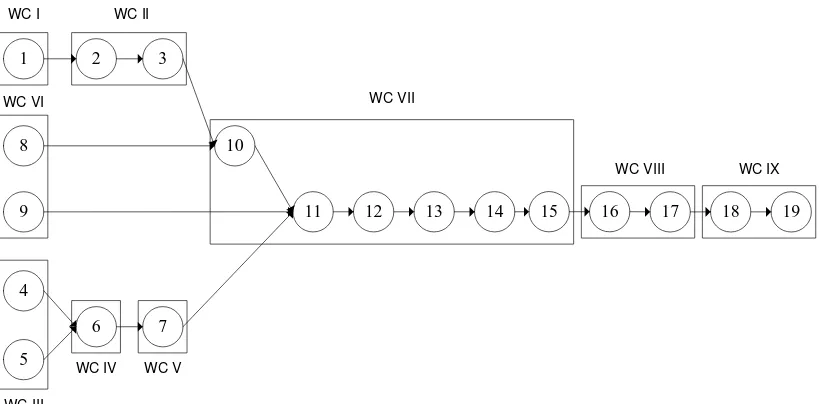

Diagram Precedence pembuatan springbed ukuran 180cm x 200cm dapat dilihat pada Gambar 5.1.

7 8 13 14 4 9 10 15 16 5 6

11 12 17 18 19

1 2 3

WC I WC II

WC III

WC IV WC V

WC VI WC VII

[image:69.612.117.530.169.371.2]WC VIII WC IX

Gambar 5.1. Precedence Diagram

Zoning Constraint menjadi pertimbangan elemen-elemen kerja yang boleh didekatkan dan elemen-elemen kerja mana yang tidak boleh berdekatan. Sesuai dengan aliran operasi, dapat dibuat tabel zoning constraint pada Tabel 5.5.

Tabel 5.5. Zoning Constraint

Elemen Kerja Sebagai 1 Kelompok Keterangan Elemen Kerja

1,2,3

Pembuatan Balok Per Elemen Kerja

4,5,6,7

Pembuatan Matras Kain Quilting Elemen Kerja

8,9,10,11,12,13,14,15,16,17,18,19

Pembuatan Matras Springbed 180cm x 200cm

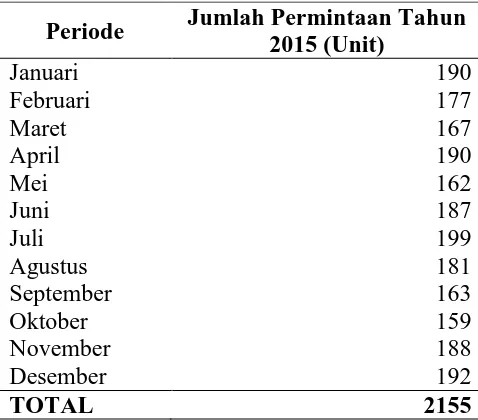

5.1.6. Jumlah Permintaan dan Hari Kerja

[image:70.612.200.439.223.433.2]Data permintaan matras springbed ukuran 180cm x 200cm dapat dilihat pada Tabel 5.6.

Tabel 5.6. Data Permintaan Matras Tahun 2015

Periode Jumlah Permintaan Tahun 2015 (Unit)

Januari 190

Februari 177

Maret 167

April 190

Mei 162

Juni 187

Juli 199

Agustus 181

September 163

Oktober 159

November 188

Desember 192

TOTAL 2155

Sumber : PT. Budi Raya Perkasa

Data jumlah hari kerja yang tersedia pada tahun 2016 dapat dilihat pada Tabel 5.7.

Tabel 5.7. Jumlah Hari Kerja yang Tersedia

Periode Total Hari Kerja Tersedia (Hari)

Jumlah Hari Senin – Kamis (Hari)

Jumlah Hari Jumat - Sabtu (Hari)

Januari 24 16 8

Februari 22 14 8

Maret 25 18 7

April 25 18 7

Tabel 5.7. Jumlah Hari Kerja yang Tersedia (Lanjutan)

Periode Total Hari Kerja Tersedia (Hari)

Jumlah Hari Senin – Kamis

(Hari)

Jumlah Hari Jumat - Sabtu

(Hari)

Juni 25 18 7

Juli 25 18 7

Agustus 24 16 8

September 24 16 8

Oktober 26 18 8

November 25 18 7

Desember 24 16 8

TOTAL 293 201 92

Sumber : PT. Budi Raya Perkasa

5.2. Pengolahan Data

5.2.1. Peramalan Permintaan Pasar

Peramalan dilakukan untuk mendapatkan perkiraan permintaan pasar untuk 12 periode ke depan untuk permintaan pasar tahun 2016. Peramalan dilakukan dengan langkah-langkah sebagai berikut :

1. Mendefinisikan Tujuan Peramalan

Meramalkan permintaan pasar pada periode 1 tahun yang akan datang. Data historis permintaan springbed ukuran 180cm x 200cm dapat dilihat pada Tabel 5.6.

2. Membuat Scatter Diagram

Sumber : Pengolahan Data

Gambar 5.2. Scatter Diagram Jumlah Permintaan Spring Bed 180x200 cm Tahun 2015

3. Memilih metode peramalan

Metode peramalan yang digunakan adalah sebagai berikut: a. Metode Konstan

b. Metode Liniar

b. Metode Eksponensial c. Metode Kuadratis d. Metode Siklis

4. Menghitung parameter fungsi peramalan a. Metode Konstan

Fungsi Peramalan : Y’ = a

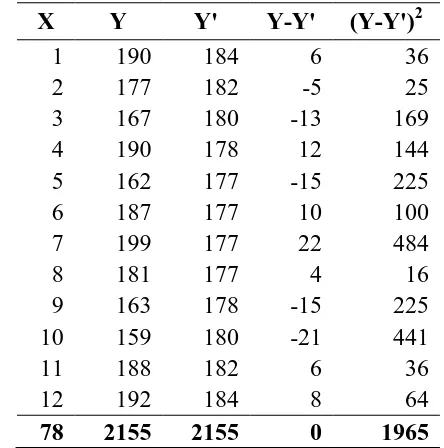

Tabel 5.8. Perhitungan Parameter Peramalan Metode Konstan

X Y

1 190

2 177

3 167

4 190

5 162

6 187

7 199

8 181

9 163

10 159

11 188

12 192

78 2155

Sumber : Pengolahan Data

a = = = 179,5833

Fungsi peramalan : Y’ = 179,5833

b. Metode Linear

Fungsi peramalan : Y’ = a + bx

Perhitungan parameter metode linear dapat dilihat pada Tabel 5.9. Tabel 5.9. Perhitungan Parameter Peramalan Metode Linear

X Y XY X2

1 190 190 1

2 177 354 4

3 167 501 9

Tabel 5.9. Perhitungan Parameter Peramalan Metode Linear (Lanjutan)

X Y XY X2

5 162 810 25

6 187 1122 36

7 199 1393 49

8 181 1448 64

9 163 1467 81

10 159 1590 100

11 188 2068 121

12 192 2304 144

78 2155 14007 650

Sumber : Pengolahan Data

b =

2 2 X X n Y X XY n= 0,0035

) 78 ( ) 650 ( 12 ) 2155 ( 78 ) 14007 ( 12

2

a = n X b Y

= 179,6061

12 ) 78 )( 0035 , 0 ( 2155

Fungsi peramalan : Y’ = 179,6061 + (-0,0035)x

c. Metode Eksponensial Fungsi peramalan : Y = aebx

Perhitungan parameter peramalan metode eksponensial dapat dilihat pada Tabel 5.10.

Tabel 5.10. Perhitungan Parameter Peramalan Metode Eksponensial

X Y X2 lnY XlnY

1 190 1 5,2470 5,2470

2 177 4 5,1761 10,3522

Tabel 5.10. Perhitungan Parameter Peramalan Metode Eksponensial (Lanjutan)

X Y X2 lnY XlnY

4 190 16 5,2470 20,9880

5 162 25 5,0876 25,4380

6 187 36 5,2311 31,3866

7 199 49 5,2933 37,0531

8 181 64 5,1985 41,5880

9 163 81 5,0938 45,8442

10 159 100 5,0689 50,6890

11 188 121 5,2364 57,6004

12 192 144 5,2575 63,0900

78 2155 650 62,2552 404,6305

Sumber : Pengolahan Data

b =

2 2 ln ln X X n Y X Y X n 0002 , 0 ) 78 ( ) 650 ( 12 ) 2552 , 62 ( 78 ) 6305 , 404 ( 122

ln a =

n X b Y

ln

1892 , 5 12 )) 78 )( 0002 , 0 (( 2552 , 62

a = 179,325

Fungsi peramalannya adalah : Y’ = 179,325 e-0,0002x

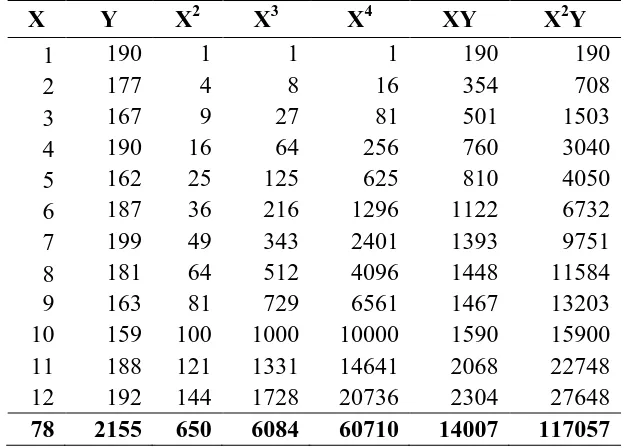

d. Metode Kuadratis

Fungsi peramalan : Y’ = a + bx + cx2

Perhitungan parameter peramalan metode kuadratis dapat dilihat pada Tabel

Tabel 5.11. Perhitungan Parameter Peramalan Metode Kuadratis

X Y X2 X3 X4 XY X2Y

1 190 1 1 1 190 190

2 177 4 8 16 354 708

3 167 9 27 81 501 1503

4 190 16 64 256 760 3040

5 162 25 125 625 810 4050

6 187 36 216 1296 1122 6732

7 199 49 343 2401 1393 9751

8 181 64 512 4096 1448 11584

9 163 81 729 6561 1467 13203

10 159 100 1000 10000 1590 15900

11 188 121 1331 14641 2068 22748

12 192 144 1728 20736 2304 27648

78 2155 650 6084 60710 14007 117057

Sumber : Pengolahan Data

=

X

X

2

n

X

3 = 78(650) – 12(6084) = -22.308 =

X 2n

X2= (78)2 – 12(650) = -1.716 =

2

2

4X n

X = (650)2– 12(60710) = -306.020

=

X

Y

n

XY

= 78(2155) – 12(14007) = 6 =

X

2Y

n

X

2Y

= 650(2155) – 12(117057) = -3934b = 2

. . .

= 2

) 308 . 22 ( ) 716 . 1 ( 020 . 306 ) 308 . 22 )( 3934 ( ) 6 ( 020 . 306

= -3,26

c = b

= 020 . 306 ) 308 . 22 )( 26 , 3 ( 3934

a = n X c X b Y

2 = 12 ) 650 )( 2505 , 0 ( ) 78 )( 26 , 3 (2155

= 187,2046

Fungsi peramalannya adalah : Y’ = 187,2046 – 3,26x + 0,2505x2

e. Metode Siklis

Periode dalam metode siklis adalah : Dimana n = Periode

t = Jumlah bulan N = Jumlah Siklus

Karena terdapat 3 siklus maka nilai n adalah :

Fungsi peramalan:

Y

'

a

b

sin(

2

x

/

n

)

c

cos(

2

x

/

n

)

Perhitungan parameter peramalan metode siklis dapat dilihat pada Tabel 5.12.

Tabel 5.12. Perhitungan Parameter Peramalan Metode Siklis

X Y (2πx/n)Sin (2πx/n)Cos Sin(2πx/n)Y. Cos(2πx/n)Y. Sin

2

(2πx/n) Cos

2

(2πx/n) Sin(2πx/n) .Cos(2πx/n)

1 190 1,0000 0,0000 190,0000 0,0000 1,0000 0,0000 0,0000

2 177 0,0000 -1,0000 0,0000 -177,0000 0,0000 1,0000 0,0000

3 167 -1,0000 0,0000 -167,0000 0,0000 1,0000 0,0000 0,0000

4 190 0,0000 1,0000 0,0000 190,0000 0,0000 1,0000 0,0000

Tabel 5.12. Perhitungan Parameter Peramalan Metode Siklis (Lanjutan)

X Y Sin (2πx/n)

Cos

(2πx/n) Sin(2πx/n)Y. Cos(2πx/n)Y. Sin 2

(2πx/n) Cos

2

(2πx/n) Sin(2πx/n) .Cos(2πx/n)

6 187 0,0000 -1,0000 0,0000 -187,0000 0,0000 1,0000 0,0000

7 199 -1,0000 0,0000 -199,0000 0,0000 1,0000 0,0000 0,0000

8 181 0,0000 1,0000 0,0000 181,0000 0,0000 1,0000 0,0000

9 163 1,0000 0,0000 163,0000 0,0000 1,0000 0,0000 0,0000

10 159 0,0000 -1,0000 0,0000 -159,0000 0,0000 1,0000 0,0000

11 188 -1,0000 0,0000 -188,0000 0,0000 1,0000 0,0000 0,0000

12 192 0,0000 1,0000 0,0000 192,0000 0,0000 1,0000 0,0000

78 2155 0,0000 0,0000 -39,0000 40,0000 6,0