BAB I

PENDAHULUAN

I. Latar Belakang

Praktikum mesin bubut adalah praktikum teknik dasar yang harus dikuasi dalam mengerjakan produk yang di buat dengan menggunakan mesin bubut pada dunia teknik industri. Pekerjaan membubut yaitu membuat konstruksi dengan menggunakan mesin bubut.

Persyaratan kualitas benda kerja terletak kepada pemahaman seseorang dalam praktek menggunakan mesin bubut dan pelaksanaanya di tempat kerja yang meliputi tingkat keterampilan dasar penguasaan mesin bubut, tingkat kesulitan produk yang di buat, tingkat kepersisian hasil karya. Praktikum ini dapat menerapkan k3 dalam bekerja serta dapat juga menerapkan dasar-dasar pengukuran menggunakan jangka sorong, micrometer sekrup, serta mistar baja.

II. Maksud dan Tujuan

1. Mahasiswa dapat mengetahui langkah –langkah menggunakan mesin bubut dengan baik dan benar.

2. Mahasiswa dapat mengenal mesin bubut dan cara kerjanya serta beberapa alat bantu yang digunakan pada pembuatan khusus.

3. Mengenal beberapa jenis potong dan gaya-gaya yang terjadi pada saat pemotongan.

BAB II

LANDASAN TEORI

I. Prinsip kerja mesin bubut

Poros spindel akan memutar benda kerja melalui piringan pembawa sehingga memutar roda gigi pada poros spindel. Melalui roda gigi penghubung, putaran akan di sampaikan ke roda gigi poros ulir. Oleh klem berulir, putaran poros ulir tersebut di ubah menjadi gerak translasi pada eratan yang membawa pahat. Akibatnya pada benda kerja akan terjadi sayatan yang berbentuk ulir.

II. Umum

Mesin Bubut adalah suatu Mesin perkakas yang digunakan untuk memotong benda yang diputar. Bubut sendiri merupakan suatu proses pemakanan benda kerja yang sayatannya dilakukan dengan cara memutar benda kerja kemudian dikenakan pada pahat yang digerakkan secara translasi sejajar dengan sumbu putar dari benda kerja. Gerakan putar dari benda kerja disebut gerak potong relatif dan gerakkan translasi dari pahat disebut gerak umpan.

Dengan mengatur perbandingan kecepatan rotasi benda kerja dan kecepatan translasi pahat maka akan diperoleh berbagai macam ulir dengan ukuran kisar yang berbeda. Hal ini dapat dilakukan dengan jalan menukar roda gigi translasi yang menghubungkan poros spindel dengan poros ulir.

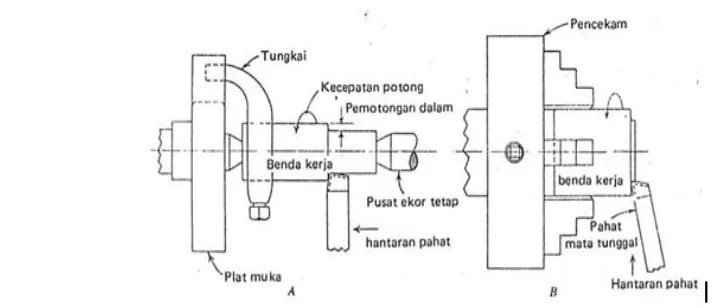

Gambar 2.2. Operasi Mesin Bubut

Perputaran mesin bubut berasal dari sebuah motor listrik yang dipasang dibawah atau disamping mesin, kemudian motor tersebut dihubungkan dengan motor utama (spindel) dengan sabuk (belt), karena bila motor berputar poros tersebut juga berputar dan membawa benda kerja ikut berputar, Untuk mengontrol kecepatan gerak putaran benda kerja, digunakan belt atau susunan roda gigi. Tenaga dari motor selain untuk menggerakkan poros utama dari kepala tetap (head stock) juga digunakan untuk mengontrol gerak feed dari alat perkakas.

Ukuran dari mesin bubut diukur dari jarak tegak lurus dari garis senter (center) dari kepala tetap sampai alas disebut tinggi senter yakni sebagai ½ diameter benda kerja yang bisa dikerjakan sedangkan panjang senter adalah jarak antara kepala tetap sampai kepala lepas (tail stock) yang merupakan jarak terpanjang dari benda kerja yang bisa dibubut. Sehingga yang menentukan besarnya sebuah mesin bubut adalah tinggi senter dan panjang senter.

III. Elemen Dasar Pemesinan

distandarkan, misalnya ..., 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800 dan 2000, ... rpm.

Untuk mesin bubut dengan putaran motor variable, ataupun dengan system transmisi variable kecepatan putaran poros utama tidak lagi bertingkat melainkan kontinyu.

Pahat dipasangkan pada kedudukan pahat (tool post) dan kedalaman potong (a) diatur dengan menggeserkan peluncur silang melalui roda pemutar (skala pada pemutar menunjukan selisih harga diameter) dengan demikian kedalaman gerak transmisi bersama-sama dengan kereta dan gerak makannya diatur dengan lengan pengatur pada rumah roda gigi. Gerak makan (f) yang tersedia pada mesin bubut bermacam-macam dan menurut tingkatan yang telah distandarkan, misalnya : ...; 0,1; 0,112; 0,125; 0,14; 0,16; ...[mm/(r)].

Gambar 2.3. Proses Pembubutan

Elemen dasar dari proses bubut dapat diketahui atau dihitung menggunakan rumus yang dapat diturunkan dengan memperhatikan gambar proses pembubutan.

Gambar 2.4. Putaran Spindel n : putaran spindle (rpm)

fn : pemakanan (mm)

ap: kedalaman pemotongan (mm)

perlu diperhatikan arah dari proses pengerjaan bila memulai perhitungan, kenali dahulu proses apa yang terjadi apakah facing, atau proses pemakanan ke arah spindle ataukah pembuatan groove. Bila perhitungan untuk groove maka lebar dari pahat/cutting tool adalah kedalaman pemotongan. sedangkan proses perhitungan untuk taper dapat didekati dengan metode trapesium, metode yang lebih baik tentunya dengan menghitung setiap pergerakan cutting tool.

1. Kecepatan Pemotongan

Dihitung dari putaran per menit terhadap diameter benda kerjanya, sering juga disebut dengan kecepatan pada permukaan.

n = putaran benda kerja (rpm)

D = Diameter benda kerja (mm)

2. Kecepatan Putaran Benda Kerja (RPM)

Dihitung dari jumlah putaran setiap menitnya, konstanta 1000 adalah perubahan dari mm ke meter.

3. Kebutuhan Daya (Net Power)

perhitungan daya yang dibutuhkan (Pc) dalam kilowatt sebenarnya dapat dicari secara analitis maupun secara empiris, umumnya didapatkan dengan mengasumsikan besarnya daya adalah 80 % dari daya motor, sedangkan proses perhitungan didapatkan dari

dengan kc adalah gaya potong spesifik, Kc dihitung dengan

dengan Y0 adalah sudut chip, dan hm adalah ketebalan chip(mm) perhatikan gambar berikut, bila menggunakan insert untuk pemotongan bubut, maka pemilihan parameter sedikit berbeda, meskipun secara pengertian sama persis apa yang harus dihitung.

4. Lama Waktu Pemotongan

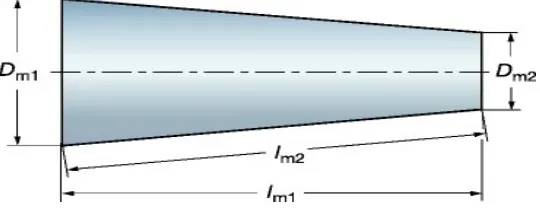

dengan lm adalah panjang benda kerja yang dipotong, untuk benda berbentuk lurus tentunya mudah bukan, namun untuk benda berbentuk tirus, panjang benda kerja dihitung dengan

Dm1 = diameter terbesar

Dm2=diameter terkecil, semua satuan dalam mm.

Gambar 2.6. Contoh Diameter Pada Benda Kerja IV. Jenis – Jenis Mesin Bubut

1. Secara Dimensinya

Jenis mesin bubut pada garis besarnya dilihat dari dimensinya dapat diklasifikasikan menjadi 4 (empat kelompok) :

A. Mesin bubut ringan

merupakan gambaran mesin bubut bangku dan model lantai, konstruksinya merupakan gambaran mesin bubut yang besar dan berat.

B. Mesin bubut sedang (medium lathe)

Konstruksi mesin ini lebih cermat dan dilengkapi dengan penggabungan peralatan khusus. Oleh karena itu mesin ini digunakan untuk pekerjaan yang lebih banyak variasinya dan lebih teliti. Fungsi utama adalah untuk menghasilkan atau memperbaiki perkakas secara produksi.

C. Mesin bubut standar (Standard Lathe)

Mesin ini dibuat lebih berat, daya kudanya lebih besar daripada yang dikerjakan mesin bubut ringan dan mesin ini merupakan standar dalam pembuatan mesin-mesin bubut pada umumnya.

D. Mesin bubut meja panjang (Long Bed Lathe)

Mesin ini termasuk mesin bubut industri yang digunakan untuk mengerjakan pekerjaan-pekerjaan panjang dan besar, bahan roda gigi dan lainnya.

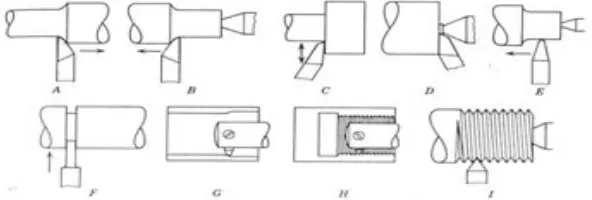

V. Jenis – jenis pembubutan :

1. Pembubutan Tepi (Facing)

Pengerjaan benda kerja terhadap tepi penampangnya atau tegak lurus terhadap sumbu benda kerja.

2. Pembubutan Silindris (Turning)

Gambar 2.7. Operasi pembubutan : (a). Pahat mata tunggal dalam operasi pembubutan (b). Memotong tepi.

3. Pembubutan Alur (Grooving)

Pembubutan yang di lakukan di antara dua permukaan.

4. Pembubutan Tirus (Chempering) Adapun caranya sebagai berikut :

• Dengan memutar compound rest

• Dengan menggeser sumbu tail stock

• Dengan menggunakan taper attachment.

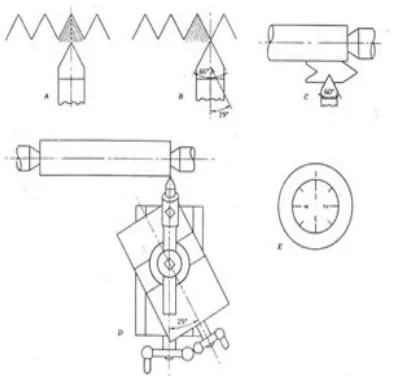

5. Pembubutan Ulir (Threading)

Gambar 2.8. Proses Penguliran 6. Pembubutan Drilling

Membuat lubang awal pada benda kerja

7. Pembubutan Boring

Memperbesar lubang pada benda kerja.

8. Pembubutan Kartel (Knurling)

Membuat profil atau grif pegangan pada benda kerja seperti pada pegangan tang,obeng agar tidak licin.

9. Pembubutan Reaming

dapat masuk ke lubang benda kerja. Selanjutnya, mesin dinyalakan dan putaran reamer digerakkan memasuki lubang sehingga geriginya bergesek dengan dinding lubang. Pada saat itulah terjadi proses penghalusan dinding lubang.

VI. Bagian – bagian Utama Mesin Bubut

Bagian-bagian utama dari mesin bubut adalah :

1. Alas/Landasan (Bed) Mesin

Yang di maksud alas mesin adalah kerangka utama mesin bubut, yang diatas kerangka tersebut dan kepala lepas bertumpu serta bergerak, adapun alur ala mesin (bed) berbentuk V; datar atau rata.

2. Kepala Tetap (Head Stock)

Dibagian sebelah kiri dari alas mesin bubut terdapat kepala tetap. Didalam kepala tetap, spindel utama terpasang dalam bantalan, fungsinya untuk memindahkan putaran ke benda kerja, spindle harus terpasang kuat dan terbuat dari baja yang kuat, pada umumnya bagian dalam spindel dibuat berlubang.

3. Kepala Lepas (Tail Stock)

Bagian dari mesin bubut yang letaknya disebelah kanan dari mesin bubut, yang berfungsi untuk menopang benda kerja yang panjang. Pada saat mengerjakan benda berukuran panjang, kemungkinan bengkok sangat besar sehingga harus ditopang pada kedua ujung, yaitu di kepala tetap dan kepala lepas ini.

4. Eretan

sepanjang meja. Eretan utama akan bergerak sepanjang meja sambil membawa eretan lintang dan eretan atas dan dudukan pahat.

VII. Mekanik Percepatan

Poros pembuat ulir (leadscrew) hanya dipakai untuk membuat ulir, dari kepala tetap, leadscrew ini digerakkan melalui kotak roda gigi (gear box) apabila mur setegah (half nut)yang mencekam poros itu dihubungkan oleh tuas penghubung maka poros berulir menggerakkan eretan dengan arah memanjang.

a = Poros kecepatan (feed shaft) b = Poros cacing (worm)

c = Susunan roda gigi (gear rack), Z₁ , Z₂, Z₃, Z₄ = roda gigi d = Tuas penghubung (engagement lever)

L = Posisi gerakan memanjang O = Posisi netral

P = Posisi gerakan melintang

Mekanisme pengunci digunakan bila mur setengah (half nut) dihubungkan dengan poros percepatan (feed shaft) memanjang atau melintang secara tidak tepat, berakibat rusaknya mekanisme, rusaknya mekanisme dapat dicegah dengan memasang alat pengaman. Poros cacing

(b) menggerakkan roda gigi cacing (c) yang satu as dengan roda gigi Z₁, jika lever (d) dipasang pada posisi L maka roda gigi Z₂, akan berhubungan dengan roda gigi Z₃ dan karena Z₄ satu as dengan Z₃ maka Z₄

akan berputar dan membawa landasan (apron) berjalan, bila lever (d) berada diposisi P maka roda gigi Z₂ akan berhubungan dengan roda gigi pada spindle sumbu poros berulir melintang (cross feed screw) sehingga eretan melintang akan berjalan dengan otomatis.

mesin yang dapat disetel (drive key) oleh sebab itu kecepatan yang dikehendaki dapat disetel dengan mudah.

Ekor tetap dari pembubut dapat disetel sepanjang bangku (bed) dari pembubut untuk menampung panjang stok yang berbeda. Dilengkapi dengan pusat yang dikeraskan, yang dapat digerakkan masuk dan keluar oleh penyetel roda, dan dengan ulir pengencang didasarnya yang digunakan untuk menyetel penyebarisan pusatnya untuk pembubutan tirus. Sekerup pengarah adalah poros panjang yang diulir dengan baik, terletak agak dibawah dan sejajar terhadap jalur bangku, memanjang dari kepala tetap sampai ke ekor kepala tetap. Dihubungkan dengan roda gigi kepada kepala tetap dengan cara sedemikian sehingga dapat diputar balik dan dipasangkan pada rakitan kereta luncur selama operasi pemotongan. Ulir pengarah hanya untuk memotong ulir saja dan harus dipisahkan kalau tidak dipakai untuk mempertahankan ketepatannya. Tepat dibawah ulir pengarah adalah batang hantaran yang menstransmisikan daya dari kotak pengubah cepat untuk menggerakkan mekanisme apron untuk daya hantaran melintang dan memanjang kalau diperlukan untuk megubah kecepatan ulir pengarah atau batang hantaran dilakukan dalam kotak roda gigi pengubah cepat yang terletak pada ujung kepala tetap dari pembubut. Untuk itu hanya perlu menggerakkan tuas yang menjulur pada kotak toda gigi.

dari pembubut disebut apron, yaitu merupakan dinding ganda dicor yang berisi kendali, roda gigi dan mekanisme lain untuk menghantar kereta luncur dan peluncur menyilang dengan tangan atau daya. Pada permukaan apron dipasangkan berbagai roda dan tuas kendali.

Alat – alat kelengkapan mesin bubut adalah :

a. Drive Plate b. Face Plate

c. Independent Chuck d. Universal Chuck e. Collet Drawbar f. Collet

g. Step Collet h. Lathe Dog

i. Turning Tool Holder j. Boring Bar

k. Cut of Tool l. Knurling Tool m. Support

n. Taper Attachement

VIII. Komponen Utama Mesin Bubut

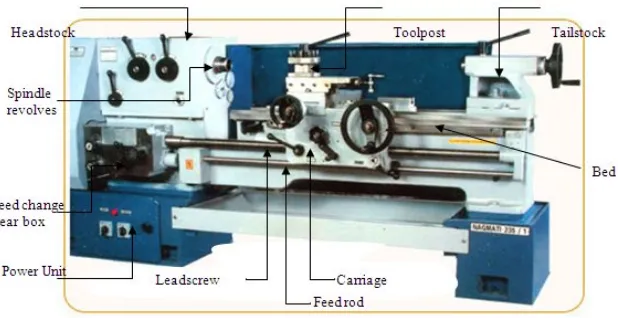

Gambar 2.9. Komponen Pada Mesin Bubut:

1. Tail Stock; untuk memegang atau menyangga benda kerja pada bagian ujung yang berseberangan dengan penceka (chuck) pada proses pemesinan di mesin bubut.

2. Lead Crew; poros panjang berulir yang terletak agak dibawah dan sejajar dengan bangku, memanjang dari kepala tetap sampai ekor tetap. Dihubungkan dengan roda gigi pada kepala tetap dan putarannya bisa dibalik. Dipasang ke pembawa (carriage) dan digunakan sebagai ulir pengarah untuk membuat ulir saja dan bisa dilepas kalau tidak dipakai.

3. Feedrod; terletak dibawah ulir pengarah yang berfungsi untuk menyalurkan daya dari kotak pengubah cepat (quick change box) untuk menggerakkan mekanisme apron dalam arah melintang atau memanjang.

5. Tool Post; digunakan sebagai tempat dudukan pahat bubut, dengan menggunakan pemegang pahat.

6. Head Stock; yaitu tempat terletaknya transmisi gerak pada mesin bubut yang mengatur putaran yang dibutuhkan pada proses pembubutan.

IX. Alat Bantu Pada Mesin Bubut

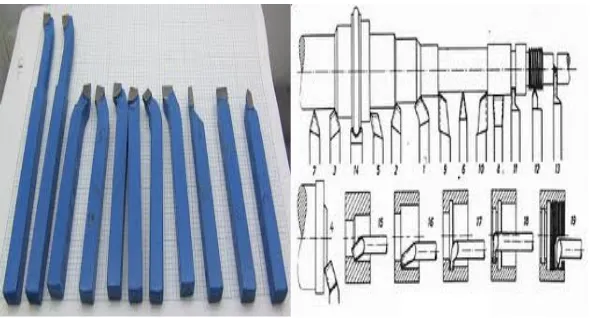

Alat bantu pada mesin bubut adalah : 1. Pahat Bubut

Untuk setiapa pengerjaan pembubutan di perlukan pahat yang tepat, misalnya untuk pengerjaan kasar (roughing), halus (finishing), pwermukaan (facing), bor, ulir dan lain-lain. Pahat-pahat yang umum dipakai, biasanya sudah dibuat standard, antara lain :

a. Pengerjaan Kasar

Dalam pengerjaan kasar pahat-pahat harus memakan material dalam waktu singkat, karenanya pahat harus berbentuk tegap dan mantap. Permukaan dapat berbentuk lurus atau lengkung. Dilihat dari kedudukan pemotongannya, pahat ini dibedakan menjadi pahat kanan dan kiri.

b. Pengerjaan Halus

Pengerjaan ini untuk menghasilkan permukaan yang rata. Untuk itu dapat dipakai pahat lurus dengan tepi potong yang bulat. Atau pahat hidung persegi. Setelah diasah, tepi potong pahat harus diolesi dengan minyak/oli untuk penambah kerataan benda kerja yang akan dihasilkan. Permukaan yang rata berguna untuk mengurangi gesekan-gesekan dengan bagian yang bergerak. c. Pengerjaan Permukaan

pahat ini menyebabkan geram tidak dapat keluar dengan bebas, karenanya pahat ini harus digerakkan dengan arah dari pusat ke arah luar benda kerja. Pahat sisi ini dapat dibagi dua yaitu, pahat sisi kiri dan pahat sisi kanan.

d. Pengerjaan Bentuk-bentuk Khusus

Untuk pengerjaan bentuk-bentuk tertentu yang sudah distandarkan, dapat dipakai pahat dengan bentuk tepi potong yang sesuai dengan hasil yang diinginkan misalnya pahat potong, pahat ulir, pahat bor, dan lain-lain.

Gambar 2.10. Pahat Bubut

2. Senter

Gambar 2.11. Senter pada Mesin Bubut

3. Pembawa dan Pelat Pembawa

Pembawa adalah alat yang berfungsi membawa benda kerja untuk ikut berputar sewaktu membubut, alat ini terbuat dari baja tuang dan mempunyai baut ikat, benda kerja yang akan di bubut dimasukan bagian ujungnya pada lubang pembawa kemudian dijepit dengan baut tadi, bentuk alat ini ada yang berujung lurus dan ada yang berujung bengkok dan pemakaiannya tergantung dari bentuk pelat pembawa mesin bubut.

Gambar 2.12. Pelat Pembawa

4. Cakra Penjepit (Pelat Genggam)

persatu) yang berfungsi untuk menjepit benda kerja yang berbentuk segi empat, tidak teratur, bulat atau penjepitan benda kerja tidak harus di tengah-tengah, pada cekam ini terdapat garis-garis melingkar yang gunanya untuk memudahkan atau mempercepat pengaturan letak benda kerja ditengah-tengah sehingga titik tengahnya segaris dengan garis senter mesin. Sedangkan cekam berahang 3 yang memutar sendiri secara otomatis. Alat ini berbentuk bundar dan mempunyai rahang untuk penjepit benda kerja. Pada jenis cekam 3 rahang dapat bergerak otomatis atau memusat sendiri jika salah satu kuncinya di putar. Cekam ini khusus untuk membubut atau menjepit benda bulat atau bersegi 3; 6; 9 yang sama sisi.

Gambar 2.13. Cakra penjepit 3 rahang dan 4 rahang

5. Kollet atau Tang Penjepit

6. Penyangga tetap dan Penyangga Jalan

Penyangga tetap adalah alat yang digunakan untuk menyokong atau menunjang benda kerja yang dibubut jika bagian yang dibubut itu panjang. Penyangga jalan berfungsi sama, hanya tetapi perbedaannnya bahwa penyangga jalan pemasanggannya pada eratan dan ikut bergerak sepanjang jalannya pahat pada alas mesin. Kerja penyangga jalan adalah menahan benda kerja agar tidak melengkung dan tidak bergetar karena adanya tekanan pahat yang menyayat.

7. Poros Bantu (Mandrel)

Untuk membubut bagian luar benda kerja yang pendek dan berlubang dipergunakan poros bantu untuk menyangga agar benda kerja tersebut dapat dikerjakan tanpa banyak pengaturan atau penyetelan. Poros bantu ini berupa batang bulat yang dipasang/dimasukan kedalam lubang benda kerja. Bentuknya tirus atau lurus dan bagian ujungnya ada yang berulir dan ada pula yang tidak.

Gambar 2.14. Poros bantu pada mesin bubut

8. Kartel

sepanjang gigi, gigi tersebut terpasang pada bagian muka tangkai, dan dibuat dari baja yang dikeraskan, hasil pengkartelan ini ada yang lurus atau serong (belah ketupat), ukuran kehalusan alurnya atau giginya didalam banyak alut tiap inci adalah kartel kasar. Sebelum di kartel benda kerja harus dibubut halus dengan ukuran ± 0,5 mm lebih kecil dari ukuran seharusnya, dimana selisih ukuran ini akan sama besarnya dengan pengembagan bagian yang dikertel itu sehingga bila benda kerja telah dikartel akan berukuran sesuai dengan yang dikehendaki.

9. Pendingin Pahat

Cairan khusus digunakan untuk mengurangi panas dan pahat pada waktu operasi. Gunanya adalah untuk menaikkan umur dari pahat. Pendingin yang digunakan ada kalanya air dicampur dengan sabun ditambah sedikit soda ada baiknya digunakan cairan yang dinamakan soluble oil (minyak yang dilarut dalam air), yaitu campuran antara emulsol (semacam pelumas yang larut dalam air ± 10 % dengan air. Ketentuan-ketentuan didalam pendingianan:

a. Banyak zat cair yang digunakan dalam pembubutan. Misal 10 1/mm

b. Cairan itu harus mengenai dahulu geram yang keluar dari benda, karena pada geram terjadi panas yang lebih besar.

BAB III

PEMBUBUTAN DAN LANGKAH KERJA

1. Rumus kecepatan potong

Dihitung dari putaran per menit terhadap diameter benda kerjanya, sering juga disebut dengan kecepatan pada permukaan.

n = putaran benda kerja (rpm)

D = Diameter benda kerja (mm)

Vc = kecepatan pemotongan (m/menit)

2. Rumus kecepatan putaran spindle

Dihitung dari jumlah putaran setiap menitnya, konstanta 1000 adalah perubahan dari mm ke meter.

n= Putaran mesin bubut (Rpm)

Vc = Kecepatan potong dalam meter/menit (m/menit)

3.

Jenis-jenis mata pahat

Berdasarkan bentuknya, pahat bubut diatas dari kanan ke kiri adalah: 1. Pahat alur lebar

2. Pahat pinggul kiri 3. Pahat sisi kiri 4. Pahat ulir segitiga

5. Pahat alur segitiga (kanan – kiri) 6. Pahat alur

7. Pahat ulir segitiga kanan

8. Pahat sisi/ permukaan kanan (lebih besar) 9. Pahat sisi/permukaan kanan

10. Pahat pinggul/champer kanan 11. Paha sisi kanan

Pahat Rata Kanan Pahat; bubut rata kanan memiliki sudut baji 80 derajat dan sudut-sudut bebas lainnya. pada umumnya digunakan utk pembubutan rata memanjang yang pemakanannya di mulai dari kiri ke arah kanan mendekati posisi cekam.

Pahat Rata Kiri; Pahat bubut rata kiri memiliki sudut baji 55 derajat. Pada umumnya digunakan untuk pembubutan rata memanjang yg pemakanannya di mulai dari kiri ke arah kanan mendekati posisi kepala lepas.

dapat dimulai dari luar benda kerja ke arah mendekati titik senter ke arah luar benda kerja tergantung arah putaran mesinnya.

Pahat Bubut Ulir; Pahat bubut ulir memiliki sudut puncak tergantung dari jenis ulir yg akan dibuat. Sudut puncak 55 derajat utk membuat ulir jenis whitwort. Sedangkan utk pembubutan ulir jenis metrik, sudut puncak pahat ulirnya dibuat 60 derajat.

Pahat Luar; Prosesnya adalah benda kerja yg akan dibubut akan bergerak berputar. Sedangkan, pahatnya bergerak memanjang, melintang, atau menyudut tergantung pada hsil pembubutan yg diinginkan.

Pahat Dalam; Pada jenis ini digunakan utk membuat bagian dalam atau memperbesar lubang yg sebelunya telah dikerjakan dengan mata bor. Bentuknya juga bermacam-macam, dapat berupa pahat potong, pahat ulir dan ada yg diikat pada tangkai pahat.

4. Rumus kemiringan tirus

Tirus adalah adanya perbedaan diameter pada benda kerja yang membentuk garis lurus dan segaris.

Rumus :

Dimana :

D = Diameter besar bagian tirus (mm)

d = diameter kecil bagian tirus (mm)

l = panjang bagian tirus (mm)

tg α = D − d

BAB IV

KESIMPULAN

Praktikum mesin bubut adalah praktikum teknik dasar yang harus dikuasi dalam mengerjakan produk yang di buat dengan menggunakan mesin bubut pada dunia teknik industri. Pekerjaan membubut yaitu membuat konstruksi dengan menggunakan mesin bubut.

Persyaratan kualitas benda kerja terletak kepada pemahaman seseorang dalam praktek menggunakan mesin bubut dan pelaksanaanya di tempat kerja yang meliputi tingkat keterampilan dasar penguasaan mesin bubut, tingkat kesulitan produk yang di buat, tingkat kepersisian hasil karya. Praktikum ini dapat menerapkan k3 dalam bekerja serta dapat juga menerapkan dasar-dasar pengukuran menggunakan jangka sorong, micrometer sekrup, serta mistar baja.

Mesin Bubut adalah suatu Mesin perkakas yang digunakan untuk memotong benda yang diputar. Bubut sendiri merupakan suatu proses pemakanan benda kerja yang sayatannya dilakukan dengan cara memutar benda kerja kemudian dikenakan pada pahat yang digerakkan secara translasi sejajar dengan sumbu putar dari benda kerja. Gerakan putar dari benda kerja disebut gerak potong relatif dan gerakkan translasi dari pahat disebut gerak umpan.

Dengan mengatur perbandingan kecepatan rotasi benda kerja dan kecepatan translasi pahat maka akan diperoleh berbagai macam ulir dengan ukuran kisar yang berbeda. Hal ini dapat dilakukan dengan jalan menukar roda gigi translasi yang menghubungkan poros spindel dengan poros ulir.

kerja ikut berputar, Untuk mengontrol kecepatan gerak putaran benda kerja, digunakan belt atau susunan roda gigi. Tenaga dari motor selain untuk menggerakkan poros utama dari kepala tetap (head stock) juga digunakan untuk mengontrol gerak feed dari alat perkakas.

DAFTAR PUSTAKA

Mulyanto, Tri. 2013. Proses Manufaktur I (Foundry, Forming and joining) Edisi 2. Penerbit Universitas Pancasila. Jakarta