PENJADWALAN PRODUKSI DENGAN MENGGUNAKAN METODE ALGORITMA NEH (NAWAZ, ENSCORE, HAM) DAN METODE ALGORITMA GENETIKA PADA PT. XXX

TANJUNG MORAWA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Penulisan Tugas Sarjana

Oleh :

VIVIANA CHRISTIN SITOMPUL

NIM : 140403079

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 1 8

PENJADWALAN PRODUKSI DENGAN MENGGUNAKAN METODE ALGORITMA NEH (NAWAZ, ENSCORE, HAM) DAN METODE ALGORITMA GENETIKA PADA PT. XXX

TANJUNG MORAWA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Penulisan Tugas Sarjana

Oleh :

VIVIANA CHRISTIN SITOMPUL

NIM : 140403079

Disetujui Oleh : Dosen Pembimbing,

(Prof. Dr. Ir. Humala Lodewijk Napitupulu, DEA)

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 1 8

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada kehadirat Tuhan Yang Maha Esa karena atas berkat dan karunia-Nya penulis dapat menyelesaikan Tugas Sarjana ini.

Tugas sarjana merupakan salah satu syarat untuk mendapatkan gelar Sarjana Teknik di Departemen Teknik Industri, program studi Reguler Strata Satu, Fakultas Teknik, Universitas Sumatera Utara. Tugas Sarjana ini berjudul Penjadwalan Produksi dengan Menggunakan Metode Algoritma NEH (Nawaz, Enscore, Ham) dan Metode Algoritma Genetika pada PT. XXX Tanjung Morawa.

Penulis menyadari bahwa penyusunan dan penulisan Tugas Sarjana ini belum sempurna dan memerlukan perbaikan dan penyesuaian lebih lanjut. Oleh karena itu penulis mengharapkan kritik atau saran yang membangun dalam penyempurnaan laporan Tugas Sarjana ini.Semoga Tugas Sarjana ini tidak hanya bermanfaat bagi penulis, namun juga kepada mahasiswa Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara dan pembaca lainnya.

UNIVERSITAS SUMATERA UTARA PENULIS

MEDAN, SEPTEMBER 2018

UCAPAN TERIMA KASIH

Selama menjalani studi untuk meraih gelar Sarjana Teknik di bangku perkuliahan di Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara hingga penyelesaian tugas sarjana untuk memperoleh gelar Sarjana Teknik, banyak pihak yang membantu penulis sehingga mampu menyelesaikan jenjang studi Strata-1. Penulisan Tugas Sarjana ini tidak akan terselesaikan dengan baik jika penulis tidak mendapatkan bimbingan, bantuan dan doa dari berbagai pihak untuk itu penulis mengucapkan terima kasih kepada:

1. Kedua orang tua, Bapak Parissan Sitompul dan Ibu Maya Murni Sitorus untuk doa, dukungan, perhatian dan kasih sayang yang penulis rasakan selama ini.

2. Ibu Dr. Meilita Tryana Sembiring, ST., MT., selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, Medan yang telah memberi izin pelaksanaan Tugas Sarjana ini.

3. Buchari, ST., M.Kes., selaku Sekretaris Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

4. Bapak Ir. Mangara M. Tambunan, M.Sc selaku Koordinator Tugas Sarjana yang telah memberi saran dan masukan dalam proses penulisan Tugas Sarjana.

5. Bapak Prof. Dr. Ir. Humala Lodewijk Napitupulu, DEA selaku dosen pembimbing yang telah meluangkan waktu dan memberikan bimbingan

kepada penulis serta memberikan masukan dalam penyelesaian Tugas Sarjana.

6. Seluruh dosen Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara yang telah mendidik dan memberikan ilmu kepada penulis selama masa perkuliahan sebagai bekal dalam penulisan tugas sarjana.

7. Staf Departemen Teknik Industri, Bang Tumijo, Bang Nurmansyah, Bang Edi, Bu Ester, Kak Rahmaini, Kak Dede dan Kak Mia sebagai Staf pegawai Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara yang telah membantu segala urusan administrasi dan peminjaman buku di perpustakaan.

8. Adik-adik penulis, Cavin, Revaldo, Justin dan Petra yang senantiasa mendukung dan mendoakan penulis selama penelitian Tugas Sarjana.

9. Bapak Irsyad, Bapak Bram, Bapak Rahmat, Bapak Syafri, dan Ibu Mutiara selaku pihak PT. XXX yang telah memberikan izin riset dan membimbing penulis di lapangan untuk menyelesaikan laporan tugas sarjana ini.

10. Sahabat-sahabat seperjuangan Kerja Praktek PT. XXX, Nurmaya, Theresia dan Christine yang telah menjadi sahabat sedari awal perkuliahan, teman seperjuangan kerja praktek dan senantiasa mendukung penulis selama penelitian Tugas Sarjana.

11. Sahabat-sahabat SMA penulis, Ayu, Chaterine, Tifa, dan Fani yang sudah memberikan semangat, dukungan, dan waktunya pada penulis dalam penyelesaian tugas sarjana ini.

12. Sahabat-sahabat Asisten Laboratorium Tata Letak Pabrik dan Pemindahan Bahan, Sarwedy, Yahya, Arif, Christine, Glaret, Mentari dan Elayne yang telah mendukung dan menjadi tempat berbagi penulis dalam menyelesaikan penelitian Tugas Sarjana.

13. Sahabat-sahabat Mahasiswa Kristen Teknik Industri 2014, untuk perjalanan panjang dan segala kepanitiaan selama perkuliahan yang terlalu manis untuk dikenang.

14. Teman-teman penulis di Departemen Teknik Industri, Fakultas Teknik USU khususnya teman-teman angkatan 2014 (ELASTIS) yang tidak dapat disebutkan satu per satu yang telah memberikan dukungan kepada penulis dalam menyelesaikan penelitian Tugas Sarjana.

15. Seluruh pihak yang telah banyak memberikan bantuan kepada penulis dalam penyelesaian tugas sarjana ini yang tidak dapat disebutkan satu per satu.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

SEPTEMBER 2018

ABSTRAK

PT. XXX merupakan perusahaan yang bergerak dalam bidang industri pembuatan pakan unggas dan pakan ikan. Kapasitas produksi di PT. XXX dapat mencapai 500 ton/hari. PT. XXX merupakan perusahaan yang menggunakan sistem flowshop dan permintaannya bersifat make to stock. Produk pakan unggas yang diproduksi oleh perusahaan ini adalah PAR L, PAR DOC, BREEDER, SB 12, SB 11, dan BROILER. Penjadwalan produksi yang digunakan perusahaan saat ini disusun berdasarkan urutan peramalan permintaan produk mulai dari yang tertinggi hingga terendah. Penjadwalan produksi ini terkadang tidak dapat memenuhi target produksi. Perusahaan tidak pernah menggunakan metode penjadwalan lain yang telah dikembangkan oleh akademisi. Oleh karena itu, dibutuhkan percobaan penjadwalan lain sehingga makepsan dan waktu menunggu dalam proses produksi dapat dikurangi dan produk yang dihasilkan dapat selalu sesuai dengan target produksi. Metode yang digunakan untuk mengatasi permasalahan ini adalah Metode Algoritma NEH (Nawaz, Enscore, Ham) dan Metode Algoritma Genetika. Penjadwalan produksi dengan menggunakan metode perusahaan saat ini menghasilkan maskespan sebesar 4144 menit. Makespan dengan menggunakan Metode Algoritma NEH yaitu 3416 menit dengan efficiency index sebesar 1,213 dan relative error sebesar 17,56%, sedangkan dengan menggunakan Metode Algoritma Genetika sebesar 3394 dengan efficiency index sebesar 1,221 dan relative error sebesar 18,09%. Penjadwalan produksi yang terpilih adalah Metode Algoritma Genetika dengan urutan pengerjaan produk yaitu PAR L – SB 11 – BREEDER – SB 12 – PAR DOC – BROILER.

Kata Kunci: Penjadwalan Produksi, Flowshop, Algoritma NEH (Nawaz, Enscore,Ham), Algoritma Genetika, Efficiency Index, Relative Error

DAFTAR ISI

BAB HALAMAN

LEMBAR SAMPUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMAKASIH ... v

ABSTRAK ... viii

DAFTAR ISI ... ix

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xxi

I PENDAHULUAN ... I-1 1.1. Latar Belakang ... I-1 1.2. Perumusan Masalah... I-4 1.3. Tujuan Penelitian... I-5 1.4. Manfaat Penelitian... I-5 1.5. Batasan dan Asumsi ... I-6 1.6. Sistematika Penulisan Tugas Akhir ... I-7

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II LANDASAN TEORI ... II-1 2.1. Sejarah Perusahaan PT. XXX ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-1 2.3. Lokasi Perusahaan ... II-2 2.4. Daerah Pemasaran ... II-2 2.5. Organisasi dan Manajemen ... II-3 2.5.1. Struktur Organisasi ... II-3 2.5.2. Jumlah Tenaga Kerja dan Jam Kerja ... II-5 2.5.2.1. Jumlah Tenaga Kerja ... II-5 2.5.2.2. Jumlah Jam Kerja ... II-5 2.5.3. Sistem Pengupahan dan Fasilitas Lainnya ... II-6 2.6. Proses Produksi ... II-7 2.6.1. Bahan ... II-7 2.6.1.1. Bahan Baku ... II-7 2.6.1.2. Bahan Tambahan ... II-13 2.6.1.3. Bahan Penolong ... II-14 2.6.2. Uraian Proses Produksi ... II-15 2.6.3. Mesin dan Peralatan (Equipment) ... II-19 2.7. Utilitas ... II-27

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.8. Safety and Fire Protection ... II-28 2.9. Safety and Fire Protection ... II-31

III LANDASAN TEORI ... III-1 3.1. Konsep Dasar Penjadwalan ... III-1 3.2. Penjadwalan Flowshop ... III-3 3.2.1. Johnson’s Rule ... III-5 3.2.2. Branch and Bound ... III-6 3.3.2. Algoritma Nawaz , Enscore , dan Ham

(NEH) ... III-6 3.2.4. Metode Priority Dispatching Rule ... III-7 3.2.5. Algoritma Genetika ... III-9

3.2.5.1. Komponen - komponen Utama

Algoritma Genetika ... III-9 3.2.5.2. Langkah - langkah Algoritma

Genetika ... III-11 3.2.5.3. Keadaan Steady State ... III-12 3.3. Peramalan dengan Metode Pemulusan (Smoothing)

Eksponensial... III-14

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.3.1. Pemulusan (Smoothing) Eksponensial Ganda: Metode Linear Satu Parameter

dari Brown………... III-14

3.3.2. Pemulusan (Smoothing) Eksponensial

Triple dari Brown ... III-16 3.4. Pengukuran Waktu (Time Study)... III-18

3.4.1. Pengukuran Waktu Kerja dengan Jam Henti

(Stopwatch Time Study) ... III-19 3.5. Penilaian Performansi ... III-20

IV METODOLOGI PENELITIAN ... IV-1 4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-2 4.5. Kerangka Konseptual ... IV-2 4.6. Rancangan Penelitian ... IV-3 4.7. Pengumpulan Data ... IV-4 4.8. Pengolahan Data ... IV-4 4.9. Analisis dan Pembahasan ... IV-6

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.10. Kesimpulan dan Saran ... IV-6

V

PENGUMPULAN DAN PENGOLAHAN

DATA

... V-1 5.1. Pengumpulan Data ... V-1 5.1.1. Data Permintaan ... V-1 5.1.2. Waktu Proses Mesin ... V-4 5.2. Pengolahan Data ... V-5 5.2.1. Peramalan Permintan Produk ... V-5 5.2.2. Penentuan Flowtime Tiap Job ... V-20 5.2.3. Penjadwalan Produksi Metode AktualPerusahaan ... V-28 5.2.4. Penjadwalan Produksi Metode NEH (Nawaz,

Enscore, Ham) ... V-30 5.2.5. Penjadwalan Produksi Metode Algoritma

Genetika ... V-59

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VI

ANALISIS PEMECAHAN MASALAH

... VI-1 6.1. Analisis Penjadwalan Produksi dengan Metode AktualPerusahaan ... VI-1 6.2. Analisis Penjadwalan Produksi dengan Metode

Algoritma NEH (Nawaz, Enscore, Ham) ... VI-1 6.3. Analisis Penjadwalan Produksi dengan Metode

Algoritma Genetika ... VI-2 6.4. Analisis Perbandingan Rancangan Penjadwalan

Produksi ... VI-2

VII

KESIMPULAN DAN SARAN

... VII-1 7.1. Kesimpulan... VII-1 7.2. Saran ... VII-2DAFTAR PUSTAKA LAMPIRAN

DAFTAR TABEL

TABEL HALAMAN

1.1. Jumlah produk yang dihasilkan dan rencana produksi mingguan pada periode 22 Januari 2018 - 15 Februari

2018 ... I-2 2.1. Jumlah Tenaga Kerja ... II-5 2.2. Bahan Tambahan ... II-13 2.3. Bahan Penolong ... II-15 2.4. Data Mesin Produksi ... II-16 2.5. Data Peralatan ... II-20 5.1. Data Penjualan Produk Pakan Unggas PT. XXX Periode

02 Januari 2018 sampai dengan 22 Juni 2018 ... V-2 5.2. Waktu Proses Tiap Mesin/Batch ... V-4 5.3. Data Permintaan Produk PAR L pada Periode 02 Januari

2018-22 Juni 2018 ... V-5 5.4. Perhitungan Parameter dan Error Peramalan PAR L

dengan Metode Smoothing Eksponensial Linear Satu

Parameter dari Brown ... V-15 5.5. Perhitungan Parameter dan Error Peramalan PAR L

dengan Metode Smoothing Eksponensial Triple dari

Brown ... V-16

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.6. Verifikasi Peramalan Produk PAR L ... V-17 5.7. Rekapitulasi Hasil Peramalan Produk PT. XXX ... V-20 5.8. Jumlah Batch Tiap Job ... V-20 5.9. Flowtime Tiap Job ... V-21 5.10. Perhitungan Makespan Penjadwalan Aktual Perusahaan

(Menit) ... V-29 5.11. Total Waktu Proses Setiap Job ... V-30 5.12. Urutan Job dari Terkecil hingga Terbesar ... V-30 5.13. Makespan Urutan Parsial Alternatif 1 (PAR L –

BREEDER) ... V-31 5.14. Makespan Urutan Parsial Alternatif 2 (BREEDER - PAR

L) ... V-32 5.15. Makespan Urutan Parsial Alternatif 1 (BREEDER – PAR

L – PAR DOC) ... V-33 5.16. Makespan Urutan Parsial Alternatif 2 (BREEDER – PAR

DOC- PAR L) ... V-33 5.17. Makespan Urutan Parsial Alternatif 3 (PAR DOC -

BREEDER – PAR L) ... V-34

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.18. Makespan Urutan Parsial Alternatif 1 (BREEDER – PAR

DOC- PAR L - BROILER) ... V-35 5.19. Makespan Urutan Parsial Alternatif 2 (BREEDER – PAR

DOC- BROILER - PAR L) ... V-35 5.20. Makespan Urutan Parsial Alternatif 3 (BREEDER –

BROILER - PAR DOC- PAR L) ... V-36 5.21. Makespan Urutan Parsial Alternatif 4 (BROILER -

BREEDER - PAR DOC- PAR L) ... V-36 5.22. Makespan Urutan Parsial Alternatif 1 (BREEDER –

BROILER - PAR DOC- PAR L – SB 12) ... V-38 5.23. Makespan Urutan Parsial Alternatif 2 (BREEDER –

BROILER - PAR DOC- SB 12 - PAR L) ... V-39 5.24. Makespan Urutan Parsial Alternatif 3 (BREEDER –

BROILER - SB 12 - PAR DOC- PAR L) ... V-40 5.25. Makespan Urutan Parsial Alternatif 4 (BREEDER – SB 12

- BROILER - PAR DOC- PAR L) ... V-41 5.26. Makespan Urutan Parsial Alternatif 5 (SB 12 - BREEDER

– BROILER - PAR DOC- PAR L) ... V-42 5.27. Makespan Urutan Parsial Alternatif 1 (BREEDER –

BROILER - PAR DOC- PAR L – SB 12 – SB 11) ... V-45

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.28. Makespan Urutan Parsial Alternatif 2 (BREEDER –

BROILER - PAR DOC- PAR L – SB 11 - SB 12) ... V-46 5.29. Makespan Urutan Parsial Alternatif 3 (BREEDER –

BROILER - PAR DOC- SB 11 - PAR L - SB 12) ... V-47 5.30. Makespan Urutan Parsial Alternatif 4 (BREEDER –

BROILER - SB 11 - PAR DOC- PAR L - SB 12) ... V-48 5.31. Makespan Urutan Parsial Alternatif 5 (BREEDER – SB

11- BROILER - PAR DOC- PAR L - SB 12) ... V-49 5.32. Makespan Urutan Parsial Alternatif 6 (SB 11 - BREEDER

–BROILER - PAR DOC- PAR L - SB 12) ... V-50 5.33. Flowtime Metode Algoritma NEH ... V-52 5.34. Notasi Produk ... V-60 5.35. Kromosom yang Terpilih ... V-60 5.36. Makespan Kromosom I1 ... V-62 5.37. Makespan dan Nilai Fitness Populasi Awal ... V-63 5.38. Fitness Relatif dan Fitness Kumulatif Kromosom Generasi

I ... V-66 5.39. Bilangan Acak untuk Seleksi ... V-68 5.40. Kromosom Baru Hasil Seleksi ... V-69 5.41. Bilangan Acak untuk Crossover ... V-72

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.42. Kromosom yang Mengalami Crossover ... V-73 5.43. Kromosom Hasil Crossover Generasi I ... V-75 5.44. Bilangan Acak untuk Mutasi Generasi I ... V-76 5.45. Kromosom dan Posisi yang Dimutasi ... V-78 5.46. Kromosom Hasil Mutasi Generasi I ... V-78 5.47. Populasi Akhir Generasi Pertama dan Populasi Awal

Generasi Kedua... V-79 5.48. Kromosom Terbaik dari Lima Generasi ... V-81 5.49. Makespan Urutan Job Terpilih Metode Algoritma

Genetika ... V-82 5.50. Flowtime Algoritma Genetika ... V-84

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. XXX ... II-4 2.2. Corn Seed (Biji Jagung) ... II-8 2.3. Wheat (Gandum) ... II-9 2.4. Wheat Bran Pellet ... II-9 2.5. Soy Bean Meal (SBM) ... II-10 2.6. Hydrolized Chicken Feather Meal (HCFM) ... II-10 2.7. Meat Bone Meal ... II-11 2.8. Poultry by Product Meal (PBPM) ... II-12 2.9. Corn Gluten Meal (CGM) ... II-12 2.10. Bijih Batu ... II-13 2.11. Masker ... II-29 2.12. Helm ... II-29 2.13. Ear Muff ... II-30 2.14. Sepatu ... II-30 2.15. Kaca Mata... II-30 2.16. Sarung Tangan ... II-31

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

3.1. Flowchart Algoritma Genetic Algorithm (GA) ... III-13 4.1. Kerangka Konseptual Penelitian ... IV-3 4.2. Blok Diagram Prosedur Penelitian ... IV-8 4.3. Flowchart Algoritma NEH (Nawaz, Enscore, Ham) ... IV-9 4.4. Flowchart Algoritma Genetika ... IV-11 5.1. Alur Proses Produksi ... V-3 5.2. Diagram Pencar Penjualan Produk PAR L... V-6 5.3. Moving Range Chart Peramalan Permintaan Produk PAR L ... V-19 6.1. Gantt Chart Penjadwalan Produksi dengan Menggunakan Metode

Aktual Perusahaan ... VI-6 6.2. Chart Penjadwalan Produksi dengan Menggunakan Metode

Algoritma NEH ... VI-7 6.3. Gantt Chart Penjadwalan Produksi dengan Menggunakan Metode

Algoritma Genetika ... VI-8

BAB I

PENDAHULUAN

1.1. Latar Belakang

Penjadwalan merupakan teknik pengambilan keputusan terkait dengan pengalokasian kapasitas yang tersedia dan menentukan apa yang harus dikerjakan (what), kapan (when), dan oleh siapa (by whom). Penjadwalan merupakan salah satu hal yang penting dalam sistem manufaktur. Penjadwalan produksi dapat didefinisikan sebagai proses pengalokasian sumber daya dan mesin yang ada untuk menyelesaikan semua pekerjaan dengan mempertimbangkan criteria tertentu. Kriteria tersebut dapat berupa minimisasi waktu penyelesaian (makespan), pemenuhan due date, dan maksimisasi utilitas rata-rata mesin. Pada saat merencanakan suatu jadwal produksi, ketersediaan sumber daya yang dimiliki juga harus dipertimbangkan dengan baik.

PT. XXX merupakan salah satu perusahaan yang bergerak dalam bidang industri pembuatan pakan unggas yang berlokasi di Tanjung Morawa, Kabupaten Deli Serdang, Sumatera Utara, Indonesia. Daerah pemasaran PT. XXX yang utama meliputi wilayah Sumatera Utara, Aceh, Riau dan Kep. Riau. PT. XXX menggunakan distributor dalam memasarkan produknya. PT. XXX merupakan perusahaan yang menggunakan sistem flowshop dan permintaannya bersifat make to stock dengan kapasitas 500 ton/hari. PT. XXX menyusun jadwal produksi berdasarkan rencana produksi. Rencana produksi disusun oleh tim Production Planning and Inventory Control (PPIC) berdasarkan peramalan permintaan

produk yang disusun oleh tim Marketing.

Penjadwalan produksi yang digunakan perusahaan saat ini disusun berdasarkan urutan peramalan permintaan produk mulai dari yang tertinggi hingga terendah. Perusahaan tidak pernah menggunakan penjadwalan produksi lain seperti yang telah dikembangkan oleh beberapa akademisi. Penjadwalan produksi yang digunakan saat ini masih belum mampu memenuhi jumlah produk sesuai Target Produksi. Data jumlah produk yang dihasilkan dan rencana produksi mingguan pada periode 22 Januari 2018-15 Februari 2018 ditunjukkan pada Tabel 1.1.

Tabel 1.1. Jumlah produk yang dihasilkan dan rencana produksi mingguan pada periode 22 Januari 2018-15 Februari 2018

Tanggal

Jumlah Produk (Karung)

Rencana Produksi (Karung)

Kekurangan (Karung)

22 Jan-26 Jan 39654 40000 346

29 Jan-2 Feb 35810 35000 -

5 Feb-9 Feb 42458 45000 2542

12 Feb-15 Feb 41207 40000 -

Sumber: PT. XXX

Faktor yang menyebabkan jumlah produk yang dihasilkan tidak memenuhi target produksi adalah tingginya waktu menunggu (Delay). Delay (waktu menunggu) dapat disebabkan karena terdapat waktu kosong untuk menunggu proses sebelumnya selesai. Ketidaksesuaian pengalokasian kapasitas yang tersedia dengan kapasitas yang dibutuhkan merupakan faktor yang berkaitan dengan penjadwalan yang tidak efektif. Kegiatan-kegiatan seperti menunggu proses pelleting, menunggu transfer produk ke mesin, dan menunggu bin kosong adalah kegiatan yang mengindikasikan adanya gangguan pada penjadwalan. Oleh karena

itu, dibutuhkan rancangan penjadwalan yang efektif sehingga gangguan pada penjadwalan dapat diatasi dan produk yang dihasilkan sesuai dengan rencana produksi.

Metode yang dapat digunakan untuk permasalahan penjadwalan produksi sangat beragam. Metode tersebut diantaranya adalah metode heuristik dan meta- heuristik. Metode heuristik adalah metode yang digunakan untuk menyelesaikan satu permasalahan, misalnya untuk permasalahan penjadwalan produksi metode yang dapat digunakan yaitu Campbell, Dudek, and Smith, metode Nawaz, Enscore, Ham, dan berbagai metode lain.

Metode Metaheuristik adalah suatu metode yang dapat digunakan untuk berbagai permasalahan, misalnya Algoritma Genetik dapat digunakan untuk Metode heuristic yang digunakan pada penelitian ini adalah Algoritma Nawaz, Enscore, Ham. Metode penjadwalan ini dipilih karena metode ini dapat digunakan dalam masalah penjadwalan flowshop yang terdiri dari n buah job dan m buah mesin, Selain itu, metode ini juga dapat digunakan untuk penjadwalan produksi dengan variasi produk yang banyak.

Algoritma Nawaz, Enscore, Ham disebut juga dengan metode Incremental Construction Algorithms dan telah mendapatkan penghargaan sebagai metode heuriktik terbaik dalam Permutation Flowshop Sequencing Problem (PFSP) oleh Taillard (1990). Metode ini digunakan untuk menghasilkan penjadwalan dengan mempertimbangkan waktu pengerjaan proses semua mesin yang lebih besar seharusnya diberi bobot yang lebih tinggi untuk dimasukkan terlebih dahulu ke dalam jadwal sehingga waktu menunggu proses produksi produk yang lain dapat diminimisasi. (Gozali, 2013)

menyelesaikan permaslaahan optimisasi, penjadwalan produksi dan berbagai permasalahan kompleks lainnya. Metode Metaheuristik yang digunakan dalam penelitian ini adalah Algoritma Genetik. Metode ini menggunakan cara kerja pembangkitan populasi secara random dimana populasi tersebut terdiri dari individu-individu random. Metode Algoritma Genetik dipilih pada penelitian ini karena metode ini dapat menghasilkan penjadwalan produksi dengan banyak kombinasi alternatif yang dapat dipilih sesuai dengan nilai fitness terbaik.

(Widodo, 2015)

Penelitian ini bertujuan untuk mendapatkan rancangan jadwal produksi dengan membandingkan performansi penjadwalan produksi aktual, penjadwalan produksi dengan metode algoritma Nawaz, Enscore, Ham dan penjadwalan produksi dengan metode Algoritma Genetik dengan mempertimbangkan makespan minimum, Efficiency Index (EI) dan Relative Error (RE). Efficiency Index (EI) digunakan untuk mengetahui performansi dari metode yang dibandingkan sedangkan Relative Error (RE) digunakan untuk melihat berapa persentase selisih dari metode yang dibandingkan. (Hidayat, 2014)

1.2. Perumusan Masalah

Berdasarkan latar belakang yang telah diuraikan maka pokok permasalahan pada penelitian iniadalah penjadwalan produksi yang dilaksanakan oleh perusahaan saat ini tidak efektif untuk memenuhi target produksi sehingga perlu dibuat rancangan penjadwalan produksi yang baru. Sehubungan dengan

permasalahan di atas, penyelesaian masalah yang akan dilakukan adalah sebagai berikut.

1. Membuat rancangan penjadwalan produksi dengan menggunakan Metode NEH (Nawaz, Enscore, dan Ham).

2. Membuat rancangan penjadwalan produksi dengan menggunakan Metode Algoritma Genetika.

1.3. Tujuan Penelitian

Tujuan umum dari penelitian adalah untuk memperoleh urutan atau jadwal pengerjaan yang optimal berdasarkan nilai makespan minimum dalam melakukan proses produksi sehingga rencana produksi dapat dipenuhi.

Tujuan khusus dari penelitian ini adalah untuk:

1. Memperoleh rancangan penjadwalan produksi yang efektif dari segi waktu dengan melihat urutan produksi yang memiliki makespan terkecil.

2. Memperoleh perbandingan nilai Index Performance dan Relative Error metode aktual, Metode NEH (Nawaz, Enscore, dan Ham) dan Metode Algoritma Genetika untuk mendapatkan susunan jadwal produksi yang efektif.

1.4. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah:

1. Bagi Peneliti

Meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori yang diperoleh selama kuliah untuk memecahkan masalah yang terdapat di lapangan kerja dan menambah keterampilan serta pengalaman dalam memahami dunia kerja.

2. Bagi Perusahaan

Memberikan informasi kepada perusahaan terkait dengan kondisi penjadwalan produksi saat ini dan memberikan usulan urutan penjadwalan produksi untuk peningkatan kinerja perusahaan.

3. Bagi Departemen Teknik Industri USU

Untuk mempererat hubungan kerja sama antara perusahaan dengan Departemen Teknik Industri USU dan untuk menambah referensi tentang penjadwalan produksi pada Teknik Industri USU.

1.5. Batasan dan Asumsi

Adapun batasan dalam penelitian ini adalah :

1. Penelitian dilakukan pada proses produksi pakan unggas di PT. XXX dan produk yang diamati adalah 6 produk yaitu PAR L, PAR DOC , BREEDER , SB 12, SB 11, dan BROILER.

2. Data penjualan yang digunakan sebagai objek penelitian adalah data penjualan pada periode mingguan selama 25 minggu.

3. Waktu yang digunakan dalam penelitian ini adalah waktu proses.

4. Metode penjadwalan yang digunakan adalah Algoritma NEH (Nawaz, Enscore, Ham) dan Algoritma Genetika.

Adapun yang menjadi asumsi dalam penelitian yang dilakukan adalah :

1. Kondisi mesin atau peralatan produksi diasumsikan dalam keadaan stabil, tidak rusak dan tidak terjadi gangguan listrik.

2. Bin bahan baku diasumsikan penuh sehingga produk yang dijadwalkan mengalami proses produksi mulai dari proses pembersihan bahan dari material asing (Drum Cleaner).

3. Persediaan bahan baku diasumsikan mampu memenuhi kebutuhan produksi sehingga tidak menggangu kecepatan produksi

1.6. Sistematika Penulisan Tugas Akhir

Untuk memudahkan penulisan, pembahasan dan penelitian Tugas Akhir ini maka dalam pembuatannya akan dibagi menjadi beberapa bab dangan sistematika sebagai berikut :

BAB I PENDAHULUAN

Dalam bab ini dikemukakan mengenai latar belakang masalah, rumusan masalah, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan, dan sistematika penulisan Tugas Akhir.

BAB II GAMBARAN UMUM PERUSAHAAN

Bab ini memuat secara ringkas dan padat berbagai atribut dari perusahaan yang menjadi objek studi seperti struktur organisasi dan manajemen perusahaan, jenis produk dan uraian mengenai bahan baku, bahan tambahan dan bahan penolong, proses produksi serta mesin dan peralatan yang digunakan dalam menunjang proses produksi.

BAB III LANDASAN TEORI

Pada bab landasan teori akan diuraikan mengenai tinjauan-tinjauan kepustakaan yang berisi tentang teori-teori dan pemikiran-pemikiran yang digunakan sebagai landasan dalam pembahasan serta pemesahan permasalahan. Landasan teori yang digunakan adaah bertujuan untuk menguatkan metode yang digunakan dalam memecahkan persoalan perusahaan.

BAB IV METODOLOGI PENELITIAN

Bab ini berisi metodologi yang digunakan untuk mencapai tujuan penelitian meliputi tahapan-tahapan penelitian dan penjelasan tiap tahapan secara ringkas disertai diagram alirnya.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini menjelaskan tentang jenis-jenis data, baik data primer maupun data sekunder yang perlu dikumpulkan, lokasi data dan metode pengumpulan data.

Data primer pada umumnya dikumpulkan melalui observasi dan wawancara. Data sekunder dikumpulkan dengan mencatat data dari laporan yang ada.

BAB VI ANALISIS DAN PEMBAHASAN

Bab ini menjelaskan analisa terhadap data termasuk pengoperasian konsep ilmiah yang digunakan dalam metode pendekatan serta teori-teori yang dijadikan landasan dalam pemecahan masalah.

BAB VII KESIMPULAN DAN SARAN

Pada bab kesimpulan dan saran dimuat mengenai kesimpulan dan saran dari penelitian. Pada bagian kesimpulan berisikan butir-butir penting dari masing- masing bab, mulai dari rumusan masalah hingga hasil-hasil analisa dan diskusi secara ringkas dan padat. Pada bagian saran berisikan saran-saran yang bermanfaat bagi perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan PT. XXX

PT. XXX berdiri pada tanggal 26 Oktober 1995 di Medan, Sumatera Utara. PT. XXX mulai beroperasi secara komersial pada tanggal 9 Januari 1997.

PT. XXX berdiri berdasarkan Surat Akte Notaris Nomor 131 oleh Notaris Ishara Wisnurwardani, SH dengan luas bangunan 25.807 m2 pada tanah seluas 8 Ha. PT.

XXX mendapat Izin Usaha Industri dan Tanda Daftar Perusahaan pada tahun 2002, sedangkan pada tahun 2003 perusahaan mendapat izin Gangguan/HO No.

207/I/PENDA/V/2003 Tanggal 01 Mei 2003. Perusahaan tersebut beroperasi pada bidang feed production yang memproduksi pakan ternak untuk ayam pedaging (broiler), ayam petelur (layer), puyuh, breeder, babi, dan ikan (aquafeed).

Kapasitas produksi di PT. XXX dapat mencapai 500 ton/hari. selain bergerak dibidang pakan ternak, perusahaan juga mengembangkan penggemukan dan penetasan di lokasi yang berbeda.

2.2. Ruang Lingkup Bidang Usaha

Ruang lingkup bidang usaha pada PT. XXX adalah:

1. PT. XXX merupakan industry manufaktur yang memproduksi pakan ternak, pakan ikan dan pakan unggas.

2. Bahan baku yang digunakan adalah biji jagung kering yang berasal dari perkebunan lokal di Sumatera Utara serta adapula yang diimpor dari Argentina dan Australia.

2.3. Lokasi Perusahaan

PT. XXX berlokasi di Jalan Tanjung Morawa Km 12,8, Desa Bangunsari, Kabupaten Deli Serdang, Sumatera Utara, Indonesia. Secara geografis PT. XXX terletak pada 03˚ 31’ 33,69” LU/98˚ 45’ 22,98” BT.

2.4. Daerah Pemasaran

Kegiatan pemasaran adalah merupakan suatu fungsi aktivitas/usaha untuk menyediakan atau memindahkan produk atau jasa dari produsen ke konsumen.

Sementara manajemen pemasaran berarti analisis, perencanaan, pelaksanaan dan pengawasan program–program yang dirancang untuk menciptakan, membuat dan menangani pertukaran dengan para pembeli dengan maksud mencapai tujuan perusahaan. Daerah pemasaran PT. XXX yang utama meliputi wilayah Sumatera Utara, Aceh, Riau dan Kep. Riau. PT. XXX menggunakan distributor dalam memasarkan produknya. PT. XXX menggunakan strategi promosi melalui brosur dan kalender yang diberikan kepada pelanggan secara periodik.

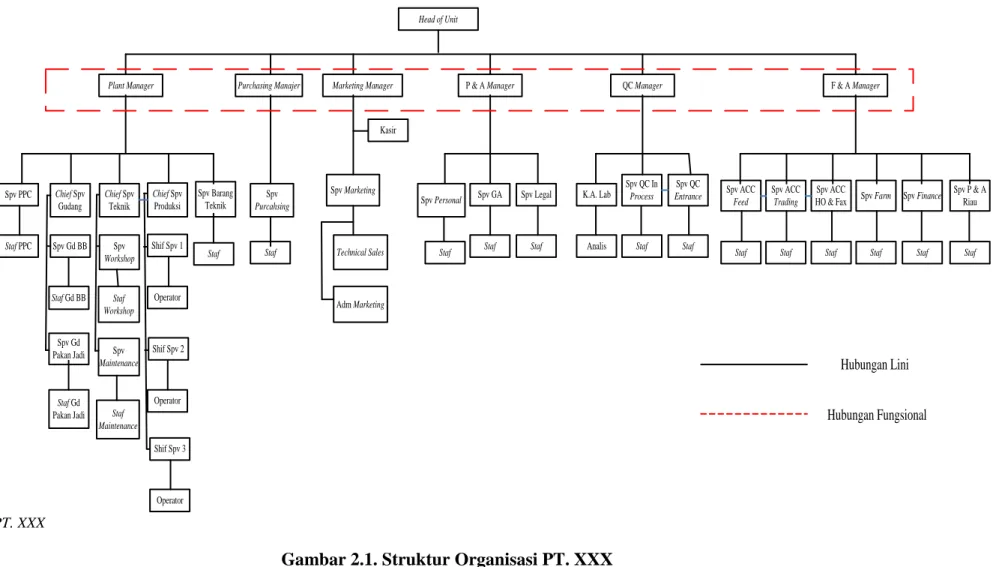

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi Perusahaan

Struktur organisasi PT. XXX adalah berbentuk garis lurus (lini) dan fungsional. Struktur organisasi lini dikarenakan kekuasaan dan tanggung jawab diturunkan secara garis dari tingkat pimpinan atas kepada tingkat bawahannya dan wewenang dari puncak pimpinan dilimpahkan kepada kesatuan organisasi di bawahnya dalam bidang pekerjaan tertentu. Pimpinan pada setiap bidang kerja atau setiap departemen berhak menerima (memberi tanggung jawab dan tugas) kepada semua pelaksana yang menyangkut bidang kerja atau departemennya.

Setiap bidang berkoordinasi dengan bidang lainnya sesuai dengan wewenang tiap bidang. Artinya setiap bidang diizinkan saling membantu dengan bidang lain untuk menyelesaikan suatu permasalahan tertentu selama permasalahan tersebut masih berkaitan dengan spesialisasi bidang-bidang yang turut berkoordinasi.

Struktur organisasi PT. XXX dapat dilihat pada Gambar 2.1.

Head of Unit

Plant Manager Purchasing Manajer Marketing Manager P & A Manager QC Manager F & A Manager

Chief Spv Produksi

Spv Barang Teknik Chief Spv

Teknik Chief Spv

Gudang Spv PPC

Shif Spv 1 Spv Staf

Workshop Spv Gd BB Staf PPC

Staf Workshop

Operator Staf Gd BB

Spv Maintenance

Shif Spv 2 Spv Gd

Pakan Jadi

Staf Maintenance

Operator Staf Gd

Pakan Jadi

Spv Purcahsing

Staf

Spv Marketing

Technical Sales

Adm Marketing

Spv GA Spv Legal Spv Personal

Staf Staf

Staf

Spv QC In Process

Spv QC Entrance K.A. Lab

Staf Staf

Analis

Spv Farm Spv Finance Spv P & A Riau Spv ACC

HO & Fax Spv ACC

Trading Spv ACC

Feed

Staf Staf Staf

Staf Staf Staf

Shif Spv 3

Operator

Kasir

Hubungan Lini

Hubungan Fungsional

Sumber: PT. XXX

Gambar 2.1. Struktur Organisasi PT. XXX

2.5.2. Jumlah Tenaga Kerja dan Jam Kerja

Berikut akan diuraikan mengenai jumlah tenaga kerja dan jam kerja pada PT. XXX.

2.5.2.1. Jumlah Tenaga Kerja

Tenaga kerja PT. XXX dibagi ke dalam 3 bagian yaitu karyawan perusahaan, outsourcing dan borongan. Tenaga kerja outsourcing merupakan tenaga kerja security yang berasal dari PT. XYZ. Tenaga kerja borongan adalah tenaga kerja yang berasal dari Serikat Pekerja Seluruh Indonesia (SPSI) yang dipekerjakan untuk kegiatan bongkar muat bahan baku dan produk jadi. Jumlah tenaga kerja perusahaan PT. XXX Nusantara disajikan pada Tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja

Tenaga Kerja Jumlah

Karyawan Perusahaan 124

Outsourcing 41

Borongan 106

Total 271

Sumber: PT. XXX

2.5.2.2. Jumlah Jam Kerja

PT. XXX memiliki hari kerja efektif sebanyak 5 hari dalam 1 minggu untuk bagian kantor dan produksi, sedangkan untuk bagian pos jaga 7 hari kerja per minggu. Penjadwalan jam kerja untuk tenaga kerja adalah sebagai berikut:

1. Bagian Kantor

Bagian kantor memiliki jam kerja Senin-Jumat pada pukul 08.00-17.00 dan jam istirahat 12.00-13.00 sedangkan hari Sabtu dan Minggu libur.

2. Bagian Pos Jaga

Bagian Pos Jaga memiliki jam kerja setiap hari dengan pembagian 3 shift kerja dan jam istirahat selama 1 jam.

3. Bagian Produksi

Bagian produksi memiliki jam kerja Senin-Jumat dengan pembagian 2 shift kerja dan jam istirahat selama 1 jam sedangkan hari Sabtu dan Minggu libur.

2.5.3. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan di PT. XXX berpedoman pada ketentuan Upah Minimum Sektoral Regional (UMSR) yang ditetapkan pemerintah. Sistem pengupahan pada PT. XXX dibedakan atas dua jenis yaitu:

1. Upah harian yang diberikan kepada bagian produksi dan tenaga outsourcing.

Pembayaran upah harian dilakukan pada setiap awal bulan dengan perhitungan akumulasi waktu kerja harian.

2. Upah bulanan yang diberikan kepada bagian kantor dan bagian keamanan yang dibayarkan pada setiap akhir bulan.

PT. XXX juga memberikan tunjangan bagi karyawan perusahaan tersebut berupa:

1. Upah lembur

2. Tunjangan hari besar keagamaan 3. Tunjangan santunan sosial 4. Tunjangan makan

5. Tunjangan dinas

6. Tunjangan anak sekolah 7. Tunjangan pindah rumah 8. Bonus

Selain gaji pokok dan tunjangan, PT. XXX juga melakukan hal lain untuk peningkatan kesejahteraan pekerja berupa pemberian jaminan social tenaga kerja, cuti dan dispensasi. Perusahaan juga melakukan penilaian terhadap performance dari para pekerjanya. Penilaian performance mencakup kehadiran, kemampuan produktivitas kerja dan lain-lain. Pekerja dengan performance yang baik akan mendapatkan penghargaan khusus dari perusahaan, sedangkan pekerja dengan performance yang kurang baik akan diberikan pengarahan dan training. Penilaian ini akan dilakukan oleh atasan tiap pekerja setiap bulan.

2.6. Proses Produksi 2.6.1. Bahan

2.6.1.1. Bahan Baku

Bahan baku merupakan bahan langsung yang digunakan untuk pembuatan pakan unggas, yaitu bahan yang membentuk suatu kesatuan yang tidak terpisahkan dari produk jadi. Berikut ini adalah bahan yang digunakan untuk pembuatan pakan unggas.

a. Corn Seed (Biji Jagung)

Biji jagung adalah sumber karbohidrat pada produk pakan ternak unggas.

Kadar air pada jagung yang digunakan untuk proses produksi berkisar 15%.

PT. XXX membeli biji jagung kering dan biji jagung basah. Biji jagung ini

diperoleh dari perkebunan lokal di Sumatera Utara dan adapula jagung impor yang berasal dari Argentina, Paraguay, Brazil, Autralia dan India. Untuk mengurangi kadar air yang terdapat pada jagung basah maka dilakukan proses pengeringan menggunakan hawa panas pada dryer.

Gambar 2.2. Corn Seed (Biji Jagung)

b. Wheat (Gandum)

Wheat atau gandum digunakan sebagai sumber karbohidrat pada produk pakan ternak unggas. Gandum yang digunakan oleh PT. XXX merupakan gandum inpor yang berasal dari Ukraina dan Australia

Gambar 2.3. Wheat (Gandum) c. Wheat Bran Pellet (Pellet Kulit Ari Gandum)

Wheat Bran Pellet adalah kulit ari gandum yang berbentuk pelet. Bahan baku ini diperoleh dari Tangerang, Indonesia.

Gambar 2.4. Wheat Bran Pellet

d. Soy Bean Meal (Bungkil Kacang Kedelai)

Soy Bean Meal (SBM) adalah bahan baku berbentuk tepung yang berasal dari bungkil kacang kedelai. Soy Bean Meal diimpor dari Paraguay, USA, dan China.

Gambar 2.5. Soy Bean Meal (SBM) e. Hydrolized Chicken Feather Meal (Tepung Bulu)

Hydrolized Chicken Feather Meal (HCFM) merupakan bahan baku yang diimpor dari USA. Hydrolized Chicken Feather Meal dikenal dengan nama tepung bulu merupakan bahan baku yang banyak mengandung dengan protein.

Gambar 2.6. Hydrolized Chicken Feather Meal (HCFM)

f. Meat Bone Meal (Tepung Daging dan Tulang)

Meat Bone Meal dikenal dengan nama tepung daging adalah bahan baku dengan tekstur yang kasar dan mengandung protein yang tinggi. Tepung daging dan tulang ini terbuat dari hasil olahan daging dan tulang hewan ruminansia. Meat Bone Meal diimpor dari New Zealand, Paraguay dan USA.

Gambar 2.7. Meat Bone Meal (MBM)

g. Poultry by Product Meal (Tepung Ayam)

Poultry by Product Meal dikenal dengan nama tepung ayam. Tepung ayam terbuat dari hasil olahan tulang, telur yang belum berkembang dan bagian perut unggas. Poultry by Product Meal diimpor dari USA.

Gambar 2.8. Poultry by Product Meal (PBPM) / PFG

h. Corn Gluten Meal (CGM)

Corn Gluten Meal merupakan produk samping dari jagung berupa tepung.

Corn Gluten Meal diimpor dari China dan USA.

Gambar 2.9. Corn Gluten Meal (CGM)

i. Bijih Batu

Bijih Batu merupakan batu-batu kerikil yang telah dihaluskan dan berfungsi sebagai sumber kalsium serta membantu unggas mencerna pakan.

Gambar 2.10. Biji Batu

2.6.1.2. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan untuk meningkatkan mutu produk menjadi bernilai. Bahan tambahan yang digunakan di PT. XXX pada Tabel 2.2.

Tabel 2.2. Bahan Tambahan

No Gambar Bahan Nama

Bahan Fungsi

1 Vitamin

Vitamin digunakan bertujuan untuk meningkatkan

kualitas ternak.

Vitamin yang ditambahkan pada pakan adalah DL- Metionine, L- Lysine, Rodhimet, Vitamin C, Vitamin E, dan lainya

Tabel 2.2. Bahan Tambahan

No Gambar Bahan Nama

Bahan Fungsi

2 Karung

Sebagai kemasan produk pakan.

Kapasitas karung yaitu 50 kg

3 Benang

Untuk menutup bagian atas dari kemasan produk pakan

4 Label

Untuk

menginformasikan

komposisi yang terdapat pada produk pakan

5 Rovabio

Rovabio merupakan

enzym yang

ditambahkan pada pakan untuk proses pertumbuhan

unggas.

Sumber: PT. XXX

2.6.1.3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang digunakan dalam proses produksi yang dikenakan langsung terhadap bahan baku yang sifatnya hanya

membantu atau mendukung kelancaran proses produksi dan bahan ini bukan bagian dari produk akhir. Bahan penolong yang digunakan seperti pada Tabel 2.3.

Tabel 2.3. Bahan Penolong

No Gambar Bahan Nama Bahan Keterangan

1 Uap air

Uap dihasilkan dari pemanasan air pada boiler. Uap air digunakan untuk memasak pellet pada mesin press mill

2 Palm Olein

(PO)

Palm Olein (PO) berfungsi sebagai pembantu penambah kalori juga untuk melumatkan bahan sehingga mudah untuk diproduksi.

3 Rhodimet

Rhodimet berfungsi untuk memperhalus permukaan pakan sehingga tidak mudah hancur saat dicetak.

Sumber: PT. XXX

2.6.2. Uraian Proses

Uraian proses produksi pada pakan unggas di PT. XXX adalah sebagai berikut:

1. Persiapan Bahan Baku

Persiapan bahan baku untuk proses produksi menggunakan sistem FIFO.

Pengambilan bahan baku harus sesuai dengan produk yang akan diproduksi dan rencana produksi harian. Bahan baku yang digunakan diangkut menggunakan forklift dan loader ke bagian Intake.

2. Proses Intake Bahan Baku

Intake merupakan proses pemasukan bahan baku ke dalam bin bahan baku yang dilakukan di kamar intake bahan baku. Bahan baku dalam bentuk kemasan karung diangkut menggunakan forklift, sedangkan bahan baku curah diangkut menggunakan loader. Bahan baku dalam kemasan karung ditimbang di penimbangan intake satu per satu lalu dimasukkan ke hopper intake. Sedangkan bahan baku curah langsung dimasukkan ke dalam hopper intake. Setelah bahan baku masuk ke dalam hopper intake, bahan baku akan dibawa oleh chain conveyor menuju elevator untuk dinaikkan menuju bin bahan baku. Bahan baku akan melewati magnet yang terdapat pada dinding besi yang berfungsi untuk menarik sampah berbahan besi yang mungkin terdapat pada bahan baku agar tidak merusak mesin-mesin produksi yang akan dilalui. Kemudian bahan baku akan melewati drum cleaner yang berfungsi untuk membersihkan bahan baku dari material asing lainnya.

Kemudian bahan baku akan disimpan di dalam bin bahan baku untuk selanjutnya ditimbang (dosing) sesuai formula.

3. Proses Dosing

Proses dosing adalah proses penimbangan bahan baku yang akan digunakan dalam proses produksi sesuai dengan formula yang telah dibuat. Setelah bin bahan baku telah terisi maka dilakukan proses penimbangan. Bahan baku berupa vitamin ditimbang secara manual di kamar timbang vitamin. Bahan baku yang telah ditimbang akan masuk ke bin untuk selanjutnya mengalami proses grinding.

4. Proses Grinding

Grinding merupakan proses menghaluskan bahan baku menjadi bentuk tepung dengan ukuran yang sesuai dengan saringan yang terdapat di dalam mesin. Setelah ditimbang, bahan baku yang berukuran besar seperti jagung, gandum dan bungkil akan digiling untuk membuatnya menjadi berbentuk tepung. Jenis grinder yang digunakan adalah hammer mill. Bahan baku yang telah dihaluskan akan masuk ke proses mixing.

5. Proses Mixing

Mixing merupakan suatu proses yang mencakup proses pengadukan yang bertujuan untuk menggabungkan beberapa bahan baku sehingga diperoleh kehomogenan dari campuran bahan baku tersebut. Setelah bahan baku digiling, bahan baku, Palm Olein (PO), Rhodimet serta vitamin dan mineral akan dicampur dengan menggunakan mixer. Jenis mixer yang digunakan adalah horizontal mixer. Urutan pencampuran diawali dari bahan yang mempunyai komposisi yang terbesar hingga yang terkecil. Hasil dari pencampuran ini akan masuk ke tahap pelleting.

6. Proses Pelleting

Pelleting merupakan proses yang bertujuan untuk membentuk bahan baku pakan menjadi solid dan berbentuk seperti tabung atau silindris dengan ukuran yang telah ditentukan. Bahan baku yang akan dibentuk terlebih dahulu dimasak dengan menggunakan uap air (steam). Proses pemasakan tersebut dinamakan proses conditioning menggunakan mixer conditioner. Bahan baku yang telah masak kemudian dibentuk didalam mesin press mill. Pembentukan

bahan baku dilakukan dengan cara memberikan penekanan memalui roller dan keluar berbentuk pellet melalui die yang kemudian akan dipotong sesuai dengan PDI yang telah ditentukan oleh pisau potong yang terdapat pada dinding mesin press mill. Pellet yang telah jadi akan mengalami proses cooling.

7. Proses Cooling

Cooling merupakan proses pendinginan pakan di dalam cooler setelah melalui tahap pelleting. Pendinginan ini bertujuan untuk menurunkan suhu pakan dan mengurangi kadar air pakan agar pellet yang dihasilkan tidak mudah hancur ketika melalui proses selanjutnya dan pellet tidak mudah berjamur. Temperatur after cooler yang diinginkan maksimal 31-340

8. Proses Crumbling

C.

Setelah didinginkan pakan berbentuk pellet akan masuk ke tahap pencacahan (Crumbling).

Crumbling merupakan proses memperkecil ukuran partikel pellet. Pellet yang telah melalui proses pendinginan akan masuk ke dalam mesin crumbling.

Pellet akan digilas menggunakan 2 roller bergerigi yang bergerak saling berlawanan arah sehingga pakan menjadi berbentuk crumble. Mesin Crumbling akan terpisah (by pass) jika bentuk pakan yang diinginkan adalah pellet. Pakan berbentuk pellet akan masuk ke bin finish produk untuk dikemas sedangkan pakan berbentuk crumble akan di proses pada tahap pengayakan (Shifting).

9. Proses Sifting

Proses sifting adalah proses penyaringan untuk memisahkan pellet maupun crumble dari tepung. Proses ini dilakukan dengan bantuan mesin sifter.

Tepung akan di produksi kembali (internal return) pada proses pelleting.

Setelah diayak, pellet maupun crumble akan mengalami proses spraying.

10. Proses Spraying

Spraying merupakan proses penyemprotan enzim Rovabio pada pakan berbentuk pellet atau crumble. Enzim Rovabio digunakan agar pakan dapat lebih mudah dicerna oleh unggas. Setelah disemprot, pakan akan masuk ke bin finish product untuk kemudian dikemas.

11. Proses Bagging Off

Bagging Off merupakan proses pengemasan pakan jadi dari bin finish product ke dalam karung. Berat pakan jadi untuk setiap karungnya adalah 50 kg.

Karung pakan jadi akan diberi label sesuai jenis pakan dan dijahit dengan sewing machine. Pakan jadi yang telah dikemas dijalankan menuju robot palletizing menggunakan conveyor. Robot palletizing mengangkat dan menyusun produk pakan jadi ke atas pallet satu per satu hingga 7 tumpukan.

Tumpukan pakan jadi yang telah berada di atas pallet akan dibawa menuju gudang pakan jadi menggunakan forklift.

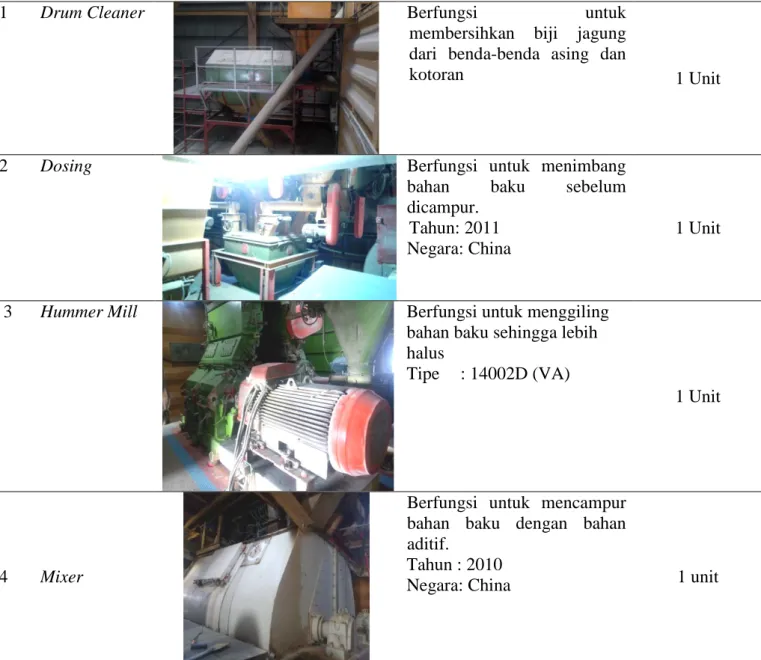

2.6.3. Mesin dan Peralatan (Equipment)

Mesin yang digunakan dalam memproduksi pakan unggas di PT. XXX dapat dilihat pada Tabel 2.4.

Tabel 2.4. Data Mesin Produksi

No Nama Mesin Gambar Mesin Spesifikasi Jumlah (Unit)

1 Drum Cleaner Berfungsi untuk

membersihkan biji jagung dari benda-benda asing dan

kotoran 1 Unit

2 Dosing Berfungsi untuk menimbang

bahan baku sebelum dicampur.

Tahun: 2011 Negara: China

1 Unit

3 Hummer Mill Berfungsi untuk menggiling

bahan baku sehingga lebih halus

Tipe : 14002D (VA)

1 Unit

4 Mixer

Berfungsi untuk mencampur bahan baku dengan bahan aditif.

Tahun : 2010

Negara: China 1 unit

Tabel 2.4. Data Mesin Produksi (Lanjutan)

No Nama Mesin Gambar Mesin Spesifikasi Jumlah (Unit)

5 Press Mill Berfungsi untuk mencetak

campuran menjadi pelet Tipe : C900/275 (VA)

1 unit

6 Cooler Berfungsi untuk mendinginkan

pelet menggunakan blower.

Tipe : TK 2600 (VA)

1 unit

7 Crumbler Berfungsi untuk

menghaluskan produk pelet menjadi crumble.

Tipe : KR16.2 (VA)

1 Unit

Tabel 2.4. Data Mesin Produksi (Lanjutan)

No Nama Mesin Gambar Mesin Spesifikasi Jumlah (Unit)

8 Shifter Berfungsi untuk mengayak

produk

Tipe : VS1830SS (IDAH) Tahun: 2009

Negara: China 1 unit

9 Spraying Berfungsi untuk

menyemprotkan enzim pada pakan yang telah jadi

1 unit

10 Bagging off Berfungsi untuk mengemas

produk kedalam karung Tipe : SPEEDAC7

(CHRONOS)

1 unit

Sumber: PT.XXX

Peralatan yang digunakan dalam memproduksi pakan unggas di PT.

XXX dapat dilihat pada Tabel 2.5.

Tabel 2.5. Data Peralatan

No. Nama Peralatan Gambar Peralatan Spesifikasi Jumlah (Unit)

1 Loader Berfungsi untuk

mengangkut bahan baku curah

- Merk: Komatsu - Type:WA350-3

2 Unit

2 Skid loader Berfungsi untuk

mengangkut bahan baku curah

- Merk: Forway - Type: WS65

1 Unit

3 Tele handler Berfungsi untuk

mengangkut bahan baku curah

- Merk: CAT - Type: TH406

1 Unit

4 Forklift Berfungsi untuk

mengangkut bahan baku dan produk in bag - Merk: Bomac - Type: RD-50

14 Unit

Tabel 2.5. Data Peralatan (Lanjutan)

No. Nama

Peralatan Gambar Peralatan Spesifikasi Jumlah

(Unit)

5 Excavator Berfungsi untuk

mengangkut bahan baku curah - Merk: CAT - Type: 365C L

1 Unit

6 Truk

Berfungsi untuk mengangkut bahan

baku curah atau produk

4 Unit

7 Timbangan Intake

Berfungsi untuk menimbang bahan baku di dalam karung

2 Unit

8 Pick Up

Berfungsi untuk mengangkut bahan

baku curah atau produk

2 Unit

9 Kereta Sorong

Berfungsi untuk mengangkut kotak

bahan baku atau produk

2 Unit

Tabel 2.5. Data Peralatan (Lanjutan)

No. Nama Peralatan Gambar Peralatan Spesifikasi Jumlah (Unit)

10 Chain Conveyor

Berfungsi untuk transportasi (material

handling) - Merk: Van Aarsen - Type : 260 x 260

T49/T57

1 Unit

11 Elevator

Berfungsi untuk transportasi (material

handling)

- Type : Hydraulic Elevator

1 Unit

12. Pallet

Berfungsi untuk tempat menyusun material di dalam karung agar dapat

diangkat oleh Forklif

2 Unit

Tabel 2.5. Data Peralatan (Lanjutan)

No. Nama Peralatan Gambar Peralatan Spesifikasi Jumlah (Unit)

13. Robot Palleting

Berfungsi untuk menyusun produk jadi in

bag ke atas palet - Merk: Payper

- Kapasitas: 1600 bags/hour

2 Unit

Sumber: PT. XXX

2.7. Utilitas

Dalam perusahaan ini terdapat utilitas yang berikan, yaitu pengolahan sisa pakan unggas yang dileburkan kembali menjadi serbuk dan diproduksi menjadi pakan unggas asli lagi. Utilitas lain adalah sebagai berikut:

1. Pembangkit Tenaga Listrik

PT. XXX memperoleh sumber energi listrik dari PLN (Perusahaan Listrik Negara) dan 5 unit generator (genset). PT. XXX memiliki 2 unit genset berkapasitas 1000 kVA dan 3 unit lainnya berkapasitas 500 kVA. (Genset) digunakan oleh perusahaan saat aliran listrik PLN terputus.

2. Air

Air digunakan untuk keperluan produksi dan kebutuhan perusahaan diperoleh dari sumur bor.

3. Mixer vitamin

PT. XXX memiliki 1unit mixer vitamin untuk mendukung proses produksinya.

4. Boiler

PT. XXX memiliki 2 unit boiler yang menggunakan cangkang kelapa sawit sebagai bahan bakar.

5. Compressor

PT. XXX memiliki 5 unit Compressor untuk mendukung proses produksinya.

6. Tangki Solar

PT. XXX memiliki 2 tangki solar dengan kapasitas 18 ton untuk menampung bahan bakar.

7. Tangki Palm Oil (PO)

Terdapat 5 tangki untuk menampung Palm Olein (PO) dimana kapasitas tangki tersebut masing-masing ialah:

a. Tangki 1 : 18 ton b. Tangki 2 : 18 ton c. Tangki 3 : 48 ton d. Tangki 4 : 80 ton e. Tangki 5 : 65 ton 8. Workshop

PT. XXX memiliki sebuah workshop yang digunakan untuk tempat memperbaiki peralatan atau mesin yang rusak.

9. Dryer dan Silo

PT. XXX memiliki 3 dryer dan 8 silo. Dryer digunakan untuk mengeringkan jagung yang masih basah dan silo digunakan untuk menyimpan jagung.

2.8. Safety and Fire Protection

Peralatan keamanan pada perusahaan sangat penting apabila berhubungan dengan proses manufaktur. Berikut adalah kebijakan keselamatan dan kesehatan kerja (K3) yang diterapkan pada PT. XXX:

1. Memastikan setiap unit usaha memiliki kebijakan , prosedur fasilitas dan penerapan SMK3.

2. Mengkampanyekan kepedulian dan tanggungjawab K3.

3. Menyelenggarakan pelatihan-pelatihan K3.

4. Menerapkan prinsip perbaikan berkesinambungan dalam program K3.

5. mengalokasikan sumber daya yang memadai

Adapun peralatan keselamatan/fasilitas yang disediakan oleh PT. I ndojaya Agrinusa adalah sebagai berikut.

a. Masker

Masker ini berfungsi untuk menyaring udara yang dihirup saat berada di lantai produksi sehingga terlindungi dari debu maupun bau yang dihasilkan selama proses produksi.

Gambar 2.11. Masker

b. Helm

Helm ini digunakan untuk melindungi kepala dari benda-benda yang mungkin jatuh dari berbagai arah.

Gambar 2.12. Helm c. Ear Muff

Ear Muff digunakan untuk melindungi telinga dari kebisingan yang dapat membuat ketulian pada telinga.

Gambar 2.13. Ear Muff

d. Sepatu

Sepatu ini digunakan untuk melindungi kaki dari bahaya yang mungkin terjadi.

Gambar 2.14. Sepatu e. Kaca Mata

Kaca Mata ini digunakan untuk melindungi mata ketika sedang bekerja.

Gambar 2.15. Kaca Mata

f. Sarung Tangan

Sarung tangan berfungsi sebagai alat pelindung tangan pada saat bekerja di tempat atau situasi yang dapat mengakibatkan cedera pada tangan.

Gambar 2.16. Sarung Tangan

g. Fire Protection

PT. XXX juga menyediakan fasilitas Fire Protection yang digunakan untuk mencegah terjadinya kebakaran. Fasilitas tersebut adalah Racun Api , Hydrant dan pipa air. Hydrant atau air pemadam terletak di bagian depan pabrik. Selain itu, air juga dialirkan melalui pipa-pipa yang telah terpasang di banyak titik di sekitar pabrik.

2.9. Unit Pengolahan Limbah

PT. XXX memiliki limbah berupa air yang berasal dari mesin boiler.

Air ini akan diolah di Instalasi Pengolahan Air Limbah (IPAL) sebelum dialir ke selokan di lingkungan sekitar. Adapun pengolahan air yang dilakukan di IPAL sebagai berikut.

a. Air Limbah yang berasal dari boiler akan masuk ke bak pengendapan awal. Bak pengendapan awal berjumlah 3 buah dengan kapasitas masing-masing 5 m3, 5 m3, dan 9 m3.

b. Kemudian air tersebut akan dialirkan ke bak penyaringan. Bak penyaringan memiliki dua filter yang berfungsi untuk menyaring sampah-sampah yang mungkin terbawa oleh air tersebut. Filter tersebut terbuat dari arang dan ijuk.

c. Setelah itu air limbah akan masuk ke bak pengadukan. Air akan diaduk dan dicampurkan dengan NAOH dan HCL.

d. Air akan masuk ke bak pengendapan akhir, kemudian air dialirkan ke bak cek sampel untuk dilakukan pemeriksaan pH (7-8). Air yang telah dicek akan dimasukan ke kolam ikan sebagai indikator pemeriksaan keamanan air. Setelah itu, air akan dialirkan ke selokan di lingkungan sekitar.

PT. XXX juga memiliki limbah lain yaitu kemasan terkontaminasi, bola lampu bekas, baterai bekas, residu rumigasi atau pembasmi hama, depot oli bekas, solar bekas, filter oli bekas, hasil endapan dari limbah cair

dan kain perencah. Limbah ini akan dikirimkan kepada PT. Amindi Barokas selaku transporter limbah yang bekerjasama dengan PT. XXX secara berkala.

BAB III

LANDASAN TEORI

3.1. Konsep Dasar Penjadwalan

Menurut Conway (1996) penjadwalan adalah pengurutan pembuatan atau pengerjaan produk secara menyeluruh yang dikerjakan pada beberapa buah mesin. Dengan demikian masalah sequencing senantiasa melibatkan pengerjaan sejumlah komponen yang sering disebut dengan istilah job. Job sendiri masih merupakan komposisi dari sejumlah elemen-elemen dasar yang disebut aktivitas atau operasi. Tiap aktivitas atau operasi ini membutuhkan alokasi sumber daya tertentu selama periode waktu tertentu yang sering disebut dengan waktu proses.

Penjadwalan merupakan alat ukur yang baik bagi perencanaan agregat. Pesanan-pesanan aktual pada tahap ini akan ditugaskan pertama kalinya pada sumberdaya tertentu (fasilitas, pekerja, dan peralatan), kemudian dilakukan pengurutan kerja pada tiap-tiap pusat pemrosesan sehingga dicapai optimalitas utilisasi kapasitas yang ada. Pada penjadwalan ini, permintaan akan produk-produk yang tertentu (jenis dan jumlah) dari MPS akan ditugaskan pada pusat-pusat pemrosesan tertentu untuk periode harian.

Penjadwalan (scheduling) didefenisikan sebagai pengalokasian sumberdaya yang terbatas untuk mengerjakan sejumlah pekerjaan. Dengan demikian Baker menyatakan bahwa penjadwalan berfungsi sebagai alat

pengambil keputusan dalam menetapkan suatu jadwal (Baker, 1974).

Terdapat dua jenis kendala yang seringkali ditemukan dalam masalah penjadwalan, yaitu:

a. Batas kapasitas dari sumber daya tersedia

b. Keterbatasan teknologi urutan pengerjaan job atau routing

Solusi terhadap masalah penjadwalan harus memenuhi kedua kendala tersebut. dengan kata lain, solusi tersebut setidaknya menjawab dua pertanyaan beriut:

a. Sumber daya mana yang akan dialokasikan untuk mengerjakan operasi?

b. Kapan setiap operasi dimulai dan selesai?

Pokok permasalahan dari penjadwalan adalah keputusan dalam pengalokasian sumber daya dan pengurutan job yang memberikan solusi optimal.

Menurut Baker (1974), terdapat beberapa tujuan dari penjadwalan yaitu:

1. Meningkatkan produksitivitas mesin, yaitu dengan mengurangi waktu menganggur.

2. Mengurangi persediaan barang setengah jadi (work in process inventory) untuk mengurangi biaya penyimpanan dengan mengurangi jumlah rata-rata pekerjaan yang menunggu dalam antrian suatu mesin karena masih terlalu sibuk.

3. Mengurangi waktu keterelambatan karena batas waktu (due date) telah dilampaui dengan cara mengurangi maksimum keterlambatan maupun mengurangi jumlah pekerjaan yang terlambat.

4. Minimasi ongkos produksi.

5. Pemenuhan due date, karena dalam kenyataannya apabila terjadi keterlambatan pemenuhan dua date yang telah ditetapkan dapat dikenakan suatu denda atau pinalty.

Menurut Nasution (2003) dalam Pambudi (2006) ada beberapa istilah yang berkaitan dengan penjadwalan produksi yaitu:

1. Processing Time (waktu proses), merupakan perkiraan waktu penyelesaian satu pekerjaan. Perkiraan ini juga meliputi perkiraan waktu set up mesin. Simbol untuk waktu proses pekerjaan i adalah Ti.

2. Due Date (batas waktu), merupakan waktu maksimal yang dapat diterima untuk menyelesaikan pekerjaan tersebut. Kelebihan waktu dari waktu yang telah ditetapkan merupakan suatu keterlambatan. Batas waktu disimbolkan dengan di.

3. Makespan adalah jumlah waktu yang dibutuhkan untuk menyelesaikan seluruh proses pada semua job yang dijadwalkan mulai dari saat pemrosesan job pertama sampai job terakhir selesai diproses.

4. Flow Time (waktu alir), merupakan rentang waktu antara saat pekerjaan dapat dimulai (tersedia) dan saat pekerjaan selesai. Waktu alir sama dengan waktu proses ditambah dengan waktu tunggu sebelum pekerjaan diproses.

3.2. Penjadwalan Flowshop

Menurut Ginting (2009) penjadwalan flowshop merupakan suatu pergerakan unit-unit yang terus menerus melalui suatu rangkaian stasiun- stasiun kerja yang disusun berdasarkan produk. Susunan suatu proses produksi jenis flowshop dapat diterapkan dengan tepat untuk produk-produk dengan desain yang stabil dan diproduksi secara banyak (volume produksi tinggi). Suatu masalah kritis dalam flowshop adalah pengelompokan tugas- tugas yang dibutuhkan dalam stasiun kerja, sehingga dicapai suatu kondisi yang memenuhi pembatas-pembatas urutan dan terjadi keseimbangan pada tingkat output produksi. Jika tingkat output bervariasi untuk masing-masing stasiun kerja, maka hal ini berarti bahwa lintasan produksi tersebut tidak seimbang. Ketidakseimbangan lintasan akan menghasilkan aliran yang tidak teratur dan rendahnya utilisasi kapasitas yang disebabkan turunnya kecepatan aliran pada stasiun-stasiun penyebab bottleneck. Masalah yang kritis pada flowshop adalah:

1. Pengelompokan tugas-tugas yang dibutuhkan dalam stasiun kerja sehingga dicapai kesetimbangan pada tingkat output dan memenuhi pembatasan urutan.

2. Ketegangan yang diakibatkan susunan aliran lini terhadap pekerja. Pekerja akan bosan karena terbatasnya variasi kerja pada tiap stasiun dan panjang rentang pengendalian sepanjang lintasannya.

3. Prioritas order pada flowshop dipengaruhi terutama pada pengirimnya dibandingkan tanggal pemrosesan dengan syarat flowshop digunakan khusus untuk satu jenis produk.

Pengambilan keputusan penjadwalan operasi harus didasarkan atas kriteria mana yang dipentingkan. Terdapat 5 kriteria dalam pengambilan keputusan penjadwalan pada perusahaan manufacturing, yaitu:

1. Mengacu pada minimisasi idle time

2. Minimisasi total waktu set up

3. Minimisasi work in process inventory

4. Maksimisasi utilitas mesin

Penentuan jadwal yang memenuhi seluruh kriteria di atas sangat sulit.

Untuk menyederhanakan masalah, digunakan suatu kriteria yang dapat mewakili dari beberapa kriteria di atas. Kriteria tersebut adalah minimisasi makespan, yaitu meminimumkan panjang waktu keseluruhan operasi dalam proses secara lengkap. Minimisasi makespan cenderung menghasilkan idle time yang pendek, persediaan barang setengah jadi rendah dan utilitas mesin tinggi.

Metode-metode yang digunakan dalam penjadwalan flowshop diuraikan sebagai berikut.

3.2.1. Johnson’s Rule

Tujuan dari minimisasi makespan pada model flowshop dengan dua mesin juga dikenal sebagai permasalahan Jhonson. Pemecahan masalah yang ditemukan oleh Johnson adalah model yang paling awal dalam teori penjadwalan. Formulasinya dari permasalahan ini, job j ditandai dengan

waktu proses P1j ditempatkan pada mesin 1 dan P2j ditempatkan pada mesin 2 setelah operasi pada mesin 1 selesai. (Baker, 1974)

Prosedur pada Jhonson rule adalah sebagai berikut:

1. Tentukan waktu operasi terkecil dari pekerjaan (job) yang ada.

2. Bila waktu minimum tersebut ada pada mesin pertama, maka didahulukan pengerjaanya.

3. Bila waktu minimum tersebut ada pada mesin kedua, maka dibelakangkan pengerjaanya.

4. Hilangkan job yang telah ditandai, dan kembali ke langkah 1.

3.2.2. Branch and Bound

Prosedur Branch and Bound adalah perencanan enumerasi. Prosedur dari metode branch and bound adalah sebagai berikut:

1. Proses percabangan dapat berdasarkan fakta bahwa jadwal yang dikembangkan dimulai dari awal penjadwalan.

2. Tempatkan node tunggal pada level 0, yaitu pada bagian atas pohon. Pada node ini belum ada job yang ditempatkan posisinya pada urutan. Akan terdapat n cabang turun ke sejumlah n node pada level 1. Masing-masing node pada level ini bersesuaian kepada solusi parsial dengan sebuah job yang spesifik pada posisi awal penjadwalan. Jadi, pada masing-masing node, masih terdapat n-1 job pada jadwal yang belum ditentukan.

(Pinedo, 1990)

3.2.3. Algoritma Nawaz, Enscore, dan Ham (NEH)