PENGARUH LINGKUNGAN PANTAI TERHADAP LAJU KOROSI, KEKUATAN TARIK DAN IMPAK BAJA S45C DENGAN PERLAKUAN PANAS QUENCHING TEMPERING 600° C

SKRIPSI

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh :

Ludovico Leonardo Kurniawan NIM : 155214059

PROGRAM STUDI TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

2019

i

THE COASTAL EFFECT ON CORROSION RATE, TENSILE STRENGTH AND IMPACT OF QUENCHING

-

600°CTEMPERING S45C STEEL

FINAL PROJECT

Presented as Partial Fulfillment of The Requirements To Obtain The Sarjana Teknik Degree

In Mechanical Engineering

By:

Ludovico Leonardo Kurniawan Student Number: 155214059

MECHANICAL ENGINEERING STUDY PROGRAM MECHANICAL ENGINEERING DEPARTEMENT

SCIENCE AND TECHNOLOGY FACULTY SANATA DHARMA UNIVERSITY

YOGYAKARTA 2019

ii

iii

iv

UNIVERSITAS SANATA DHARMA

FAKULTAS FAKULTAS SAINS DAN TEKNOLOGI

JURUSAN TEKNIK MESIN - PROGRAM STUDI TEKNIK MESIN PERNYATAAN KEASLIAN KARYA TULIS SKRIPSI

Dengan ini saya menyatakan bahwa dalam skripsi ini tidak terdapat karya yang pernah digunakan untuk memperoleh gelar kesarjanaan disuatu Perguruan Tinggi, dan sepanjang sepengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau di terbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta,24 September 2019 Yang membuat pernyataan,

(Ludovico Leonardo Kurniawan)

v

LEMBAR PERNYATAAN PERSETUJUAN

PUBLIKASI KARYA TULIS UNTUK KEPENTINGAN AKADEMIK

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma:

Nama : Ludovico Leonardo Kurniawan Nomor Mahasiswa : 155214059

Demi pengembahangn ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul:

PENGARUH LINGKUNGAN PANTAI TERHADAP LAJU KOROSI, KEKUATAN TARIK DAN IMPAK BAJA S45C DENGAN PERLAKUAN PANAS QUENCHING TEMPERING 600° C

Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas, dan mempublikasikannya di internet atai media lain untuk kepentingan akademis tanpa perlu meninta ijin dari saya maupun memberi royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini saya buat dengan sebenarnya.

Yogyakarta,24 September 2019 Yang menyatakan,

(Ludovico Leonardo Kurniawan)

vi INTISARI

Kondisi alam Indonesia yang memiliki garis pantai yang sangat panjang memiliki banyak potensi energi terbarukan, pantai merupakan lingkungan yang korosif untuk baja yang notabennya adalah salah satu material yang digunakan untuk membangun kincir dan panel surya. Korosi tidak bisa dihentikan, tetapi dapat dikendalikan. Tujuan dari penelitian ini adalah untuk mengetahui efek lingkungan pantai pada spesimen yang sudah mendapat perlakuan panas quenching tempering 600°C dan tanpa diberi perlakuan panas terhadap kekuatan tarik, harga keuletan impak dan laju korosi.

Dalam penelitian ini, bahan yang digunakan adalah baja karbon sedang, berdasarkan uji komposisi kadar karbonnya 0,45%. Proses korosi dilakukan dengan cara meletakkan spesimen uji pada lingkungan pantai, dan pengujian dilakukan secara berkala, yaitu sebelum terkorosi, korosi 45 hari, dan 90 hari.

Jenis pengujian dan pengamatan yang dilakukan adalah kekuatan tarik, harga keuletan impak dan laju korosi.

Hasil penelitian ini menunjukkan bahwa kekuatan tarik spesimen uji tempering 600°C lebih tinggi setiap pengujiannya dibanding dengan spesimen uji tanpa perlakuan panas. Kekuatan tarik tertinggi spesimen uji tempering sebesar 83,82 kg/mm2 dan terendah 74,35 kg/mm2 pada 90 hari terkorosi. Pada spesimen uji tanpa perlakuan panas kekuatan tarik tertinggi sebesar 77,85 kg/mm2 dan terendah 70,29 kg/mm2 pada 90 hari terkorosi. Sedangkan untuk hasil harga keuletan impak pada spesimen uji tanpa perlakuan panas lebih rendah setiap pengujiannya di bandingkan dengan spesimen uji tempering 600°C. Harga keuletan tertinggi benda uji polos sebesar 0,5938 J/mm2 dan terendah 0,5380 J/mm2 pada 90 hari terkorosi. Pada spesimen uji tempering harga keuletan tertinggi sebesar 1,3182 J/mm2 dan terendah 1,0982 J/mm2 pada bulan ketiga terkorosi.

Hasil perhitungan laju korosi pada spesimen uji tempering 600°C dan spesimen uji polos mengalami kenaikan sedangkan untuk laju korosi pada impak spesimen uji polos dan tempering juga mengalami kenaikan. Laju korosi pada spesimen uji tarik tempering ketika 45 hari terkorosi sebesar 76,07 mdd dan pada 90 hari terkorosi adalah sebesar 91,33 mdd, sedangkan untuk spesimen uji tanpa perlakuan panas ketika 45 hari terkorosi sebesar 158,64 mdd dan 190,28 mdd pada 90 hari terkorosi. Pada spesimen uji impak tempering 45 hari terkorosi sebesar 52,29 mdd dan pada spesimen uji 90 hari 66,76 mdd, sedangkan spesimen uji polos 45 hari sebesar 110,18 mdd dan 145,66 mdd pada 90 hari terkorosi.

Kata kunci: pantai, korosi, baja karbon, tempering, impak

vii ABSTRACT

Indonesia's natural condition which has a very long coastline has a lot of renewable energy potential, the beach is a corrosive environment for steel which is incidentally one of the materials used to build windmills and solar panels.

Corrosion cannot be stopped, but it can be controlled. The purpose of this study was to determine the effect of the coastal environment on specimens that were subjected by 600° C quenching tempering heat treatment and without heat treatment on tensile strength, impact toughness and corrosion rate.

In this study, the material used is medium carbon steel, based on the test composition of 0.45% carbon content. Corrosion process was done by putting test specimens in the coastal environment, and the testing is done periodically, which is before corroding, corrosion in 45 days, and corrosion in 90 days. The types of tests and observations that were done are tensile strength, impact durability and corrosion rate.

The results of this study indicate that the tensile strength of 600° C tempering test specimen is higher in every test compared to the specimen without heat treatment. The highest tensile strength of the tempering test specimen was 83.82 kg/mm² and the lowest was 74.35 kg/mm² at corrosion day 90. In the test specimen without heat treatment the highest tensile strength was 77.85 kg/mm² and the lowest was 70.29 kg/mm² at corrosion day 90. As for the results of the impact toughness on the test specimen without heat treatment in every test was lower than the 600° C tempering test specimen. The highest value of tenacity test on plain object is 0.5938 J/mm² and the lowest is 0.5380 J/mm² at corrosion day 90. In the tempering test specimen the highest value of tenacity was 1.3182 J/mm² and the lowest was 1.0982 J/mm² in the third month of corrosion.

The results of the calculation of the corrosion rate on the 600° C tempering specimen and the plain specimen were increased while the corrosion rate on the plain object and tempering specimen also increased. The corrosion rate on the tempering tensile test specimen when 45 days corroded was 76,07 mdd and at 90 days corroded was 91,33 mdd, while for the specimens without heat treatment when 45 days corroded it was 158,64 mdd and 190,28 mdd at 90 days corroded.

In the 45-day impact test specimens were corroded by 52,29 mdd and in the 90- day test specimens 66,76 mdd, while the plain 45-day test specimens were 110,18 mdd and 145,66 mdd at 90 days corroded.

Keywords: coastal, corrosion, carbon steel, tempering, impact

viii

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yesus Kristus atas segala berkat dan rahmat-Nya yang telah dilimpahkan kepada penulis dari awal penyusunan skripsi hingga akhir penyususnan skripsi yang berjudul

"PENGARUH LINGKUNGAN PANTAI TERHADAP LAJU KOROSI, KEKUATAN TARIK DAN IMPAK PADA BAJA S45C DENGAN PERLAKUAN PANAS QUENCHING TEMPERING 600° C". Tujuan penulisan skripsi ini untuk memenuhi salah satu syarat untuk memperoleh gelar Sarjana Tekni pada Jurusan Teknik Mesin, Fakultas Sains Dan Teknologi Universitas Sanata Dharma Yogyakarta

Penulis menyadari bahwa dalam penulisan skripsi ini tidak akan berjalan dengan lancar tanpa bantuan dan bimbingan dari berbagai pihak. Oleh karena itu pada kesempatan ini penulis ingin berterima kasih kepada:

1. Tuhan Yesus Kristus atas besar kuasanya dan penyertaannya selama penulis mengerjakan skripsi serta kelancaran dan kemudahan yang diberikan kepada penulis melalui orang-orang yang tidak henti membantu dan memberikan semangat kepada penulis selama mengerjakan skripsi.

2. Sudi Mungkasi S.Si., M.Math.Sc., Ph.D., Dekan Fakultas Sains Dan Teknologi Universitas Sanata Dharma Yogyakarta.

3. Doddy Purwadianto, S.T., M.T., Kepala Laboratorium Program Studi Teknik Mesin dan Dosen Pembimbing Akademik, Universitas Sanata Dharma.

4. Budi Setyahandana MT., Ketua Program Studi Teknik Mesin, Universitas Sanata Dharma serta sebagai Dosen Pembimbing Skripsi.

5. Seluruh Dosen dan Tenaga Kependidikan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

6. Martono Dwiyaning Nugroho, Ag. Ronny Widaryawan, Intan Widanarko dan semua Laboran yang lain.

7. Bapak Fx. Suripta dan Ibu Lucia Sri Maryati yang selalu tidak pernah bosan untuk memberikan semangat, dorongan dan doa kepada penulis

ix

selama penulis menyusun skripsi ini. Skripsi ini ku persembahkan untuk kalian orangtuaku, sebagai wujud terimakasih penulis kepada kalian.

8. Kakakku tercinta Benedikta Yulia L.K terimakasih untuk semangatnya.

9. Someone Special For Me Lala terimakasih untuk semangat dan doa kepada penulis selama penulis menyusun skripsi ini.

10. Johanes Bondan, Marcellinus Rheza, Yanu raka, dan Nico Jordan selaku sahabat dan teman satu kelompok penelitian yang sudah bekerjasama untuk penelitian ini.

11. Teman-teman OMK St. Stephanus Bayat terimakasih untuk semangat dan doanya.

12. Seluruh teman-teman angkatan 2015 Program Studi Teknik Mesin, Fakultas Sains Dan Teknologi Sanata Dharma Yogyakarta.

Yogyakarta, 10 Agustus 2019

(Ludovico Leonardo Kurniawan)

x DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN ... ii

HALAMAN PENGESAHAN ... iii

PERNYATAAN KEASLIAN KARYA ... iv

LEMBAR PERSETUJUAN PUBLIKASI KARYA ILMIAH ... v

INTISARI ... vi

ABSTRACT ... vii

KATA PENGANTAR ... ix

DAFTAR ISI ... xi

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xvi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Manfaat dan Tujuan Penelitian ... 2

1.4 Batasan Masalah ... 3

1.5 Metode Pengambilan data ... 4

BAB II DASAR TEORI ... 5

2.1 Baja ... 5

2.1.1 Klasifikasi Baja ... 5

2.1.2 Sifat Mekanis Baja ... 6

2.1.3 Diagram Fase Fe-C ... 8

2.2 Heat Treatment (Perlakuan Panas) ... 9

2.2.1 Quenching ... 10

2.2.2 Tempering ... 10

2.2.3 Media Pendinginan ... 11

2.3 Korosi ... 12

2.3.1 Jenis-jenis Korosi ... 13

2.3.2 Laju Korosi ... 19

2.3.3 Faktor-Faktor Laju Korosi ... 20

xi

2.4 Uji Tarik ... 20

2.4.1 Rumus Uji Tarik ... 22

2.4.2 Kurva Tegangan-Regangan ... 22

2.5 Pengamatan Bentuk Patahan ... 24

2.6 Uji Impak ... 26

2.6.1 Prinsip Dasar Alat Uji Impak Charpy ... 29

2.7 Tujuan Pustaka ... 30

BAB III METODE PENELITIAN... 34

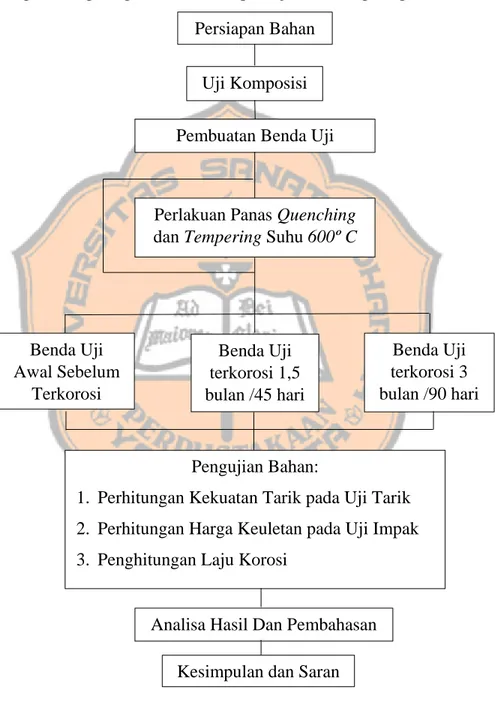

3.1 Skema Penelitian ... 34

3.2 Persiapan Bahan ... 35

3.2.1 Baja S45C ... 35

3.2.2 Uji Komposisi Baja S45C ... 36

3.3 Peralatan yang Digunakan ... 36

3.4 Pembuatan Spesimen ... 42

3.5 Proses Perlakuan Panas ... 44

3.6 Proses Quenching ... 44

3.7 Proses Tempering ... 45

3.8 Penempatan Spesimen Uji pada Lingkungan Pantai ... 46

3.9 Uji Tarik ... 46

3.10 Uji Impak ... 48

3.11 Pengujian Spesimen ... 49

3.12 Perhitungan Laju Korosi ... 50

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 52

4.1 Hasil Uji Komposisi ... 52

4.2 Pengujian Tarik ... 52

4.3 Pengujian Impak ... 60

4.4 Perhitungan Laju Korosi Pengujian Tarik dan Impak ... 65

BAB V KESIMPULAN DAN SARAN ... 75

5.1 Kesimpulan ... 75

5.2 Saran ... 76

DAFTAR PUSTAKA ... 77

LAMPIRAN ... 80

xii Daftar Tabel

Tabel 3.1 Unsur Kimia Baja Karbon Sedang S45C ... 35

Tabel 4.1 Uji Komposisi Spesimen ... 52

Tabel 4.2 Tabel data uji Tarik spesimen tanpa perlakuan panas... 53

Tabel 4.3 Tabel data uji Tarik spesimen dengan perlakuan tempering 600º C ... 54

Tabel 4.4 Tabel data uji Impak spesimen tanpa perlakuan panas ... 61

Tabel 4.5 Tabel data uji Impak spesimen dengan perlakuan tempering 600º C ... 62

Tabel 4.6 Data laju korosi spesimen uji tarik tanpa perlakuan panas ... 66

Tabel 4.7 Data laju korosi spesimen uji tarik dengan perlakuan tempering ... 67

Tabel 4.8 Data laju korosi spesimen uji impak tanpa perlakuan panas ... 68

Tabel 4.9 Data laju korosi spesimen uji impak dengan perlakuan tempering ... 69

xiii Daftar Gambar

Gambar 2.1 Diagram Keseimbangan Baja Karbon ... 9

Gambar 2.2 Korosi merata ... 14

Gambar 2.3 Korosi sumuran pada westafle... 15

Gambar 2.4 Sebuah blade akibat korosi erosi ... 15

Gambar 2.5 Korosi Galvanic pada Sambungan Baut... 16

Gambar 2.6 Korosi SCC pada sebuah logam ... 17

Gambar 2.7 Korosi celah pada sambungan pipa ... 18

Gambar 2.8 Korosi mikrobiologi pada pipa ... 18

Gambar 2.9 Fatigue corrosion (korosi lelah) ... 19

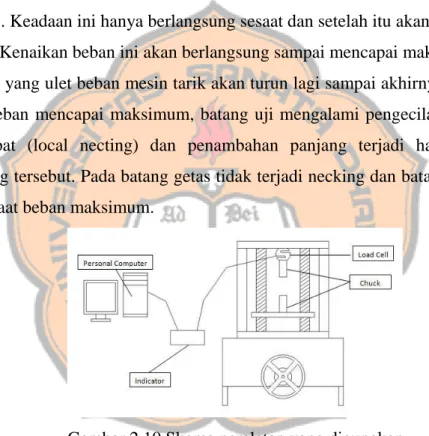

Gambar 2.10 Skema peralatan yang digunakan dalam uji Tarik ... 21

Gambar 2.11 Diagram tegangan vs Regangan ... 23

Gambar 2.12 Tahapan Perpatahan Ulet Pada Sempel Uji Tarik ... 24

Gambar 2.13 Patah Getas Pada Spesimen Uji Tarik ... 25

Gambar 2.14 (a) bentuk patahan ulet, (b) bentuk patahan ulet setelah terjadi necking, (c) bentuk patahan getas tanpa terjadi deformasi plastis . 26 Gambar 2.15 Ilustrasi skematis pengujian Impak ... 27

Gambar 2.16 Peletakan spesimen berdasarkan metoda charpy ... 28

Gambar 2.17Peletakan spesimen berdasarkan metoda izood ... 28

Gambar 2.20 Ilustrasi Skematis Pengujian Impak ... 29

Gambar 3.1 Skema Penelitian ... 34

Gambar 3.2 Spesimen Baja S45C ... 35

Gambar 3.3 Mesin Bubut ... 37

Gambar 3.4 Mesin milling ... 37

Gambar 3.5 Jangka Sorong ... 38

Gambar 3.6 Pahat Bubut ... 38

Gambar 3.7 Kikir ... 38

Gambar 3.8 Mesin uji tarik ASTM A370 ... 39

Gambar 3.9 Oven Metallurgi ... 39

Gambar 3.10 Stopwatch ... 40

xiv

Gambar 3.11 Neraca Digital ... 40

Gambar 3.12 Accu zurr ... 40

Gambar 3.13 Oli ... 41

Gambar 3.14 Thermometer ... 41

Gambar 3.15 Mesin Uji Impak... 41

Gambar 3.16 Standar ASTM A370-08a... 42

Gambar 3.17 Bentuk dan Ukuran Spesimen Uji Tarik ... 43

Gambar 3.18 Standar JIS Z 2202 (1968) ... 43

Gambar 3.19 Bentuk dan Ukuran Spesimen Uji Impak metode charpy ... 44

Gambar 3.20 Spesimen didinginkan dalam oli ... 45

Gambar 3.21 Spesimen uji dipanaskan kembali dengan suhu 600o C ... 45

Gambar 3.22 Spesimen uji dengan perlakuan tempering... 46

Gambar 3.23 Spesimen uji digantungkan pada lingkungan pantai ... 46

Gambar 3.24 Spesimen uji dipasang pada grip (penjepit) mesin uji tarik ... 47

Gambar 3.25 spesimen uji tersebut mengalami kegagalan atau patah ... 47

Gambar 3.26 Spesimenn uji dipasang pada anvil (dudukan) ... 49

Gambar 3.27 Spesimen uji impak patah ... 49

Gambar 3.28 Spesimen ditimbang untuk mengetahui berat kotor ... 50

Gambar 3.29 Spesimen dibersihkan dengan accu zurr ... 50

Gambar 3.30 Spesimen ditimbang untuk mencari berat bersih ... 51

Gambar 4.1 Grafik kekuatan tarik spesimen baja S45C tanpa perlakuan panas ... 55

Gambar 4.2 Grafik kekuatan tarik spesimen baja S45C dengan perlakuan panas tempering 600º C ... 55

Gambar 4.3 Grafik perbandingan kekuatan tarik spesimen baja S45C tanpa perlakuan panas dengan spesimen baja S45C mengalami perlakuan tempering 600º C ... 56

Gambar 4.4 Grafik regangan spesimen baja S45C tanpa perlakuan panas ... 58

Gambar 4.5 Grafik regangan spesimen baja S45C dengan perlakuan panas tempering 600ºC ... 58 Gambar 4.6 Grafik perbandingan regangan spesimen baja S45C tanpa perlakuan

panas yengan spesimen baja S45C mengalami perlakuan tempering

xv

600º C ... 59 Gambar 4.7 Spesimen uji tarik baja S45C mengalami peningkatan kekasaran .... 60 Gambar 4.8 Grafik harga keuletan spesimen baja S45C tanpa perlakuan

tempering 600º C ... 63 Gambar 4.9 Grafik harga keuletan spesimen baja S45C dengan perlakuan

tempering 600º C ... 63 Gambar 4.10 Grafik perbandingan harga keuletan spesimen baja S45C tanpa

perlakuan panas dengan spesimen uji mengalami perlakuan

tempering 600º C ... 64 Gambar 4.11 Spesimen uji impak baja S45C mengalami peningkatan

kekasaran ... 65 Gambar 4.12 Grafik laju korosi spesimen uji tarik baja S45C tanpa perlakua

Panas ... 70 Gambar 4.13 Grafik laju korosi spesimen uji tarik baja S45C dengan perlakuan

temperiang 600º C ... 71 Gambar 4.14 perbandingan laju korosi spesimen uji tarik baja S45C tanpa

perlakuan panas dengan spesimen uji tarik baja S45C mengalami perlakuan temperiang 600º C ... 71 Gambar 4.15 Grafik laju korosi spesimen uji impak baja S45C tanpa perlakuan

Panas ... 72 Gambar 4.16 Grafik laju korosi spesimen uji impak baja S454C dengan

perlakuan temperiang 600º C ... 72 Gambar 4.17 perbandingan laju korosi spesimen uji impak baja S45C tanpa

perlakuan panas dengan spesimen uji impak baja S45C mengalami perlakuan temperiang 600º C ... 73

xvi

DAFTAR LAMPIRAN

Lampiran 1 Hasil pengujian komposisi

Lampiran 2 Grafik Uji Tarik baja S45C Spesimen tanpa perlakuan panas dan tempering 600º

Lampiran 3 Data Uji Impak baja S45C tanpa perlakuan panas dan tempering 600ᵒ C

1 BAB I PENDAHULUAN

1.1 Latar Belakang

Indonesia memiliki beberapa pulau yang berjumlah 17.504 pulau menurut Deputi Kedaulatan Maritim Kementerian Koordinator Bidang Kemaritiman, maka dari itu indonesia merupakan negara yang memiliki garis pantai yang sangat panjang. BIG (Badan Informasi Geospasial) menyebutkan bahwa, total panjang garis pantai di Indonesia yaitu 99.093 km² dan memiliki total luas wilayah perairan 6.315.222 km².

Pantai adalah salah satu daerah yang sangat kaya akan potensinya, baik untuk energi terbarukan contohnya seperti tenanga surya, tenaga angin dan tenaga ombak, pantai juga dapat menjadi salah satu tempat untuk objek wisata.

Jadi Indonesia adalah salah satu negara yang memiliki potensi energi terbarukan dan untuk objek wisata yang sangat tinggi. Dalam pemanfaatan energi terbarukan di lingkungan pantai seperti tenaga angin yang berada di pesisir, dipantai Baru Pandansimo Bantul sudah dibangun kincir angin sebagai alat untuk pembangkit listrik. Salah satu komponen utama untuk membangun kincir angin yaitu baja. Namun pantai merupakan wilayah yang sangat korosif untuk baja.

Korosi adalah kerusakan atau degradasi logam akibat reaksi dengan lingkungan yang korosif. Korosi dapat merusak suatu bahan atau menurunkan kualitas bahan karena disebabkan reaksi dari lingkungan. Logam bereaksi secara kimia atau elektrokimia dengan lingkungan. Dalam kehidupan sehari-hari, besi yang teroksidasi disebut dengan karat.

Korosi merupakan salah satu masalah yang sangat merugikan yang perlu kita perhatian utama akibat efek yang akan ditimbulkan korosi. Akan tetapi proses yang mengakibatkan terjadinya korosi yaitu proses alamiah, maka proses ini tidak dapat dicegah. Hal yang dapat kita lakukan adalah dengan mengendalikan dan mengurangi laju korosi sehingga produk akan tetap efisien sesuai yang direncanakan.

Berdasarkan hal tersebut, penulis tertarik untuk melakukan penelitian tentang pengaruh lingkungan pantai terhadap laju korosi, kekuatan tarik dan harga keuletan impak dari baja S45C yang mendapatkan perlakuan panas quenching tempering dengan suhu 600ºC sebagai Skripsi. Baja S45C dipilih oleh penulis karena keras namun tidak segetas seperti baja karbon tinggi dan memiliki kadar karbon yang cukup untuk diberi perlakuan panas quenching tempering.

1.2 Rumusan Masalah

Dalam penelitian ini penulis ingin mengetahui laju korosi, sifat mekanis, hasil uji tarik dan uji impak dari baja S45C yang mengalami perlakuan panas quenching tempering dengan suhu 600º C terhadap lingkungan pantai selama 45 hari sampai 90 hari.

Dapat diketahui bahwa proses perlakuan panas dapat mengembalikan karakteristik baja yang sudah rusak. Hal yang menjadikan permasalahan adalah:

1. Bagaimana hasil uji tarik pada baja S45C yang mendapat perlakuan panas quenching tempering suhu 600oC sebelum dan sesudah terkorosi dipantai.

2. Bagaimana hasil uji impak pada baja S45C yang mendapat perlakuan panas quenching tempering suhu 600oC sebelum dan sesudah terkorosi dipantai.

3. Seberapa tinggi laju korosi baja S45C yang mendapat perlakuan panas quenching tempering suhu 600oC akibat pengaruh dari lingkungan pantai.

1.3 Manfaat dan Tujian Penelitian

Manfaat penelitian ini dilakukan agar dapat memberikan kontribusi untuk perkembangan ilmu pengetahuan serta memberikan manfaat-manfaat lain antara lain:

1. Dapat menjadikan refrensi pada penelitian selanjutnya.

2. Dapat menentukan laju korosi pada baja S45C, kekuatan tarik dan harga keuletan impak dari baja S45C yang mengalami perlakuan panas tempering dengan suhu 600° C di lingkungan pantai dari waktu ke waktu.

3. Memberikan data yang berguna untuk pembangunan yang menggunakan baja S45C di lingkungan pantai.

Tujuan yang ingin diperoleh penulis dalam penulisan skripsi ini adalah untuk:

1. Mengetahui kekuatan spesimen uji tarik baja S45C dengan perlakuan tempering suhu 600°C dengan spesimen baja S45C tanpa perlakuan panas akibat pengaruh lingkungan sekitar pantai.

2. Mengetahui harga keuletan spesimen uji impak baja S45C dengan perlakuan tempering suhu 600°C dengan spesimen baja S45C tanpa perlakuan panas akibat pengaruh lingkungan sekitar pantai.

3. Mengetahui laju korosi uji tarik dan impak baja S45C dengan perlakuan tempering suhu 600°C dengan spesimen baja S45C tanpa perlakuan panas akibat pengaruh lingkungan sekitar pantai.

1.4 Batasan Masalah

Batasan masalah yang ditentukan oleh penulis dalam penelitian ini dan penyusunan tugas akhir agar terfokus dan sistematis. Lingkup penelitian adalah:

a. Spesmen yang harus digunakan adalah baja S45C.

b. Spesmen diberikan perlakuan panas quenching tempering suhu 600° C.

c. Waktu penelitian adalah 0 hari, 45 hari dan 90 hari.

d. Pengujian dan pengamatan yang akan dilakukan: laju korosi, kekuatan tarik dan harga keuletan impak dari baja S45C.

e. Pengujian dilakukan di Laboratorium Teknik Mesin, Universitas Sanata Dharma, dan IST AKPRIND Yogyakarta.

f. Lokasi penelitian Spesmen di pantai Baru, Bantul Yogyakarta.

1.6. Metode Pengumpulan Data

Penyusunan hasil penelitian dan analisa yang dilakukan diharapkan bisa mendapatkan hasil yang akurat dan sistematis serta tidak melenceng jauh dari landasan teori yang ada, maka penulis melakukan beberapa metode pengumpulan data, antara lain:

a. Literatur

Studi literatur digunakan sebagai dasar acuan dan referensi yang diantaranya mencakup: Landasan teori, gambar, tabel, grafik, dan segala sesuatu yang berkaitan dengan penelitian. Persamaan untuk perhitungan yang berkaitan dengan analisa data diambil sebagai pembanding antara hasil dari penelitian dan pembahasan.

b. Konsultasi dan Diskusi

Konsultasi dan diskusi dilakukan dengan dosen pembimbing, laboran yang membantu proses penelitian dan rekan-rekan mahasiswa lain yang bertujuan untuk mendapatkan hasil penelitian, analisa, dan pembahasan yang baik, juga berguna untuk bertukar informasi, masukan antar mahasiswa yang berhubungan dengan penelitian yang dilakukan.

c. Pengujian spesimen

Data diperoleh berdasarkan proses korosi di pantai Baru, dengan cara spesimen digantung pada ketinggian 2 meter selama 45 hari dan 90 hari. Kemudian spesimen diambil dan diuji tarik di laboratorium ilmu logam program studi Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta. Uji komposisi dilakukan di PT ITOKOH CEPERINDO, Klaten, Jawa Tengah. Uji impak dilakukan di Institut Sains dan Teknologi AKPRIND Yogyakarta.

5 BAB II DASAR TEORI

2.1 Baja

Baja adalah campuran besi dan karbon, dengan kandungan karbon maksimum 1,5%. Karbon terjadi dalam wujud karbid besi, sehingga meningkatkan kekerasan baja. Baja merupakan paduan besi dan karbon yang dapat berisi konsentrasi dari elemen campuran lainnya. Ada ribuan campuran logam lainnya yang mempunyai komposisi berbeda. Sifat mekanis dari baja sangat sensitif terhadap kandungan karbon, yang mana secara normal kurang dari 1,5%. sebagian dari baja digolongkan menurut konsentrasi karbon, yakni ke dalam baja karbon rendah, medium dan jenis karbon tinggi, sedangkan berdasarkan kandungan karbonnya, baja dibagi menjadi tiga macam, yaitu baja karbon rendah yang mengandung karbon kurang dari 0,3%, baja karbon sedang yang mengandung karbon 0,3% 0,6%, dan baja karbon tinggi yang mengandung karbon 0,6% - 1,5%. (Budi Syahri, Zonny Amanda Putra, dan Nofri Helmi 2017)

2.1.1 Klasifikasi Baja

Baja karbon adalah paduan besi karbon dimana unsur karbon sangat menentukan sifat-sifatnya, sedangkan unsur-unsur paduan lainnya yang biasa terkandung di dalamnya terjadi karena proses pembuatannya. Sifat baja karbon ditentukan oleh persentase karbon dan struktur mikro. Disamping itu baja juga mengandung unsur-unsur lain seperti sulpur (S), fosfor (P), silikon (Si), mangan (Mn), dan sebagainya yang jumlahnya dibatasi. Sifat baja pada umumnya sangat dipengaruhi oleh prosentasi karbon dan struktur mikro. Struktur mikro pada baja karbon dipengaruhi oleh perlakuan panas dan komposisi baja. Karbon dengan unsur campuran lain dalam baja membentuk karbid yang dapat menambah kekerasan, tahan gores dan tahan suhu baja. Perbedaan prosentase karbon dalam campuran logam baja karbon menjadi salah satu cara mengklasifikasikan baja.

(Budi Syahri, Zonny Amanda Putra, dan Nofri Helmi 2017)

Berdasarkan kandungan karbon, baja dibagi menjadi tiga macam, yaitu:

a. Baja Karbon Rendah

Baja karbon rendah (low carbon steel) mengandung karbon dalam campuran baja karbon kurang dari 0,3%. Baja ini bukan baja yang keras karena kandungan karbonnya yang rendah kurang dari 0,3% C. Baja karbon rendah tidak dapat dikeraskan karena kandungan karbonnya tidak cukup untuk membentuk martensit. Baja ini dapat dijadikan mur, baut, ulir sekrup, peralatan senjata, alat pengangkat presisi, batang tarik, perkakas silinder, dan penggunaan yang hampir sama.

b. Baja Karbon Sedang

Baja karbon sedang (medium carbon steel) mengandung karbon 0,3%-0,6%C dan dengan kandungan karbonnya memungkinkan baja untuk dikeraskan sebagian dengan pengerjaan perlakuan panas (heat treatment) yang sesuai. Baja karbon sedang lebih keras serta lebih kuat dibandingkan dengan baja karbon rendahBaja karbon sedang digunakan untuk sejumlah peralatan mesin seperti roda gigi otomotif, poros penghubung, poros engkol dan alat angkat presisi.

c. Baja Karbon Tinggi

Baja karbon tinggi (hight carbon steel) mengandung karbon 0,6%- 1,5%C dan memiliki kekerasan yang tinggi namun keuletannya lebih rendah hampir tidak dapat diketahui jarak tegangan lumernya terhadap tegangan proporsional pada grafik tegangan regangan.

2.1.2 Sifat Mekanis Baja

Sifat mekanik adalah kemampuan suatu bahan untuk menahan beban yang dikenakan terhadapnya. Beban tersebut dapat berupa beban tarik, bengkok, geser, puntir, atau tekan. Sifat-sifat mekanik yang lainº:

1. Kekakuan

Sifat bahan yang mampu renggang pada tegangan tinggi tanpa diikuti regangan yang besar. Ini merupakan ketahanan terhadap deformasi.

Kekakuan bahan merupakan fungsi dari Modulus elastisitas E. Sebuah

material yang mempunyai nilai E tinggi seperti baja, E = 207.000 Mpa akan berdeformasi lebih kecil terhadap beban (sehingga kekuatannya lebih tinggi) daripada material dengan nilai E lebih rendah misalnya kayu dengan E= 7000 Mpa atau kurang.

2. Kekuatan

Sifat bahan yang ditentukan oleh tegangan paling besar material mampu renggang sebelum rusak (failure). ini dapat didefinisikan oleh batas proposional, titik mulur atau tegangan maksimum. Tidak ada satu nilai yang cukup bisa untuk mendefinisikan kekuatan, karena perilaku bahan berbeda terhadap beban dan sifat pembebanan.

3. Elastisitas

Sifat material yang dapat kembali ke dimensi awal setelah beban dihilangkan. Sangat sulit menentukan nilai tepat elastisitas. Yang bisa dilakukan adalah menentukan rentang elastisitas atau batas elastisitas.

4. Keuletan

Sifat bahan yang mampu deformasi terhadap beban tarik sebelum benar-benar patah (rupture). Material ulet adalah material yang dapat ditarik menjadi kawat tipispanjang dengan gaya tarik tanpa rusak.

Keliatan ditandai dengan persen perpanjangan panjang ukur spesimen selama uji tarik dan persen pengurangan luas penampang.

5. Kegetasan

Menunjukkan tidak adanya deformasi plastis sebelum rusak.

Material yang getas akan tiba-tiba rusak tanpa adanya tanda terlebih dahulu. Material getas tidak mempunyai titik mulur atau proses pengecilan penampang (necking down process) dan kekuatan patah = kekuatan maksimum. Material getas, misalnya: Besi cor, batu, dan semen cor, yang umumnya lemah dalam uji tarik, sehingga penentuan kekuatan dengan menggunakan uji tekan.

6. Kelunakan

Sifat bahan yang mengalami deformasi plastis terhadap beban tekan yang bekerja sebelum benar-benar patah. Kebanyakan material yang sangat liat adalah juga cukup lunak.

7. Ketangguhan

Sifat material yang mampu menahan beban impack tinggi atau beban kejut. jika sebuah benda mendapat beban impack, maka sebagian energi diserap dan sebagian energi dipindahkan. Pengukuran ketangguhan = luasan di bawah kurva tegangan-regangan dari titik asal ke titik patah.

8. Kelenturan

Sifat material yang mampu menerima beban impack tinggi tanpa menimbulkan tegangan lebih pada batas elastis. ini menunjukkan bahwa energi yang diserap selama pembebanan disimpan dan dikeluarkan jika material tidak dibebani. Pengukuran kelenturan sama dengan pengukuran ketangguhan.

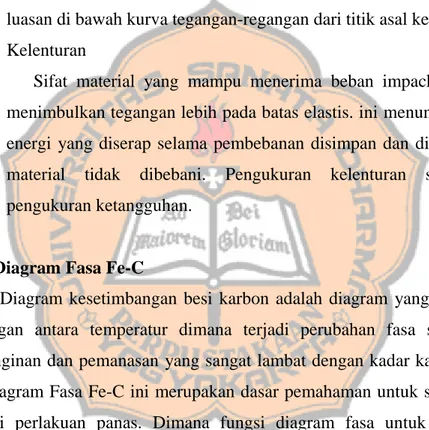

2.1.3 Diagram Fasa Fe-C

Diagram kesetimbangan besi karbon adalah diagram yang menunjukkan hubungan antara temperatur dimana terjadi perubahan fasa selama proses pendinginan dan pemanasan yang sangat lambat dengan kadar karbon. Gambar 2.1 Diagram Fasa Fe-C ini merupakan dasar pemahaman untuk semua operasi- operasi perlakuan panas. Dimana fungsi diagram fasa untuk memudahkan memilih temperatur pemanasan agar sesuai terhadap setiap proses perlakuan panas baik anil, normalizing maupun proses pengerasan.

Gambar 2.1 Diagram Keseimbangan Besi Karbon (Sumber : Dedi Suprianto, 2017)

2.2 Heat Treatment (Perlakuan Panas)

Perlakuan panas atau heat treatment adalah kombinasi operasi pemanasan pada logam di bawah temperatur lebur logam tersebut dan pendinginan terhadap logam atau paduan dalam keadaan padat dengan waktu tertentu.

1. Pemanasan (heating)

Pada proses ini logam dipanaskan sampai pada suhu tertentu dan dalam periode waktu tertentu. Tujuan dari proses ini agar molekul-molekul logam dapat mengalami perubahan struktur kristal atau struktur mikro yang terkandung didalamnya.

2. Penahanan (holding)

Mempertahankan suhu pada waktu tertentu sehingga temperaturnya merata dan perubahan strukturnya terjadi secara merata pula.

3. Pendinginan (cooling)

Proses ini merupakan akhir dari proses heat treatment dalam membentuk sifat fisik dan sifat mekanik logam. Media pendingin yang biasa digunakan antara lain: gas, air, oli dan lain sebagainya. (Edi Widodo, Miftahul Huda 2016)

2.2.1 Quenching

Proses quenching merupakan proses pengerjaan logam dengan pendinginan secara cepat. Sehingga melalui quenching akan mencegah adanya proses yang dapat terjadi pada pendinginan lambat seperti pertumbuhan butir.

Secara umum, quenching akan menyebabkan menurunnya ukuran butir dan dapat meningkatkan nilai kekerasan pada suatu paduan logam. Laju quenching tergantung pada beberapa faktor yaitu suhu, panas pada penguapan, viskositas, media pendingin dan aliran media pendingin. Kecepatan pendinginan quenching dengan air lebih besar dibandingkan pendinginan dengan oli, sedangkan pendingin dengan udara memiliki kecepatan yang paling kecil. (Syaefudin, 2001).

Pada umumnya baja yang telah mengalami proses quenching memiliki kekerasan yang tinggi serta dapat mencapai kekerasan yang maksimum tetapi agak rapuh. Dengan adanya sifat yang rapuh, maka kita harus menguranginya dengan melakukan proses lebih lanjut seperti tempering. (Mulyadi dan Suitra, 2010).

Tujuan utama dari Quencing adalah menghasilkan baja dengan kekerasan tinggi. Sekaligus terakumulasi dengan kekuatan Tarik dan kekuatan luluh, melalui transformasi austenite ke martensit. Proses quenching akan optimal jika selama proses transformasi, struktur austenite dapat dikonversi keseluruhan membentuk struktur martensit.

Hal penting untuk menjamin keberhasilan quenching dan menunjang terbentuknya martensit khususnya adalah temperature pengerasan, waktu tahan, laju pemanasan, metode pendinginan, media pendinginan dan hardenability.

2.2.2 Tempering

Perlakuan tempering didefinisikan sebagai proses pemanasan logam pada temperatur tempering (dibawah suhu kritis), yang dilanjutkan dengan proses pendinginan. Baja yang telah dikeraskan bersifat rapuh dan tidak cocok untuk digunakan, melalui proses tempering kekerasan dan kerapuhan dapat diturunkan sampai memenuhi persyaratan penggunaan. Kekerasan turun, kekuatan tarik

akan turun pula sedang keuletan dan ketangguhan baja akan meningkat.

Meskipun proses ini menghasilkan baja yang 1 lebih lunak, proses ini berbeda dengan proses anil (annealing) karena di sini sifat-sifat fisis dapat dikendalikan dengan cermat. Pada suhu 200°C sampai 300°C laju difusi lambat hanya sebagian kecil. karbon dibebaskan, hasilnya sebagian struktur tetap keras tetapi mulai kehilangan kerapuhannya. Di antara suhu 500°C dan 600°C difusi berlangsung lebih cepat, dan atom karbon yang berdifusi di antara atom besi dapat membentuk sementit.

Menurut tujuannya proses tempering dibedakan sebagai berikut:

1. Tempering pada suhu rendah (150°–300° C)

Tempering ini hanya untuk mengurangi tegangan-tegangan kerut dan kerapuhan dari baja, biasanya untuk alat-alat potong, mata bor dan sebagainya.

2. Tempering pada suhu menengah (300°-550° C)

Tempering pada suhu sedang bertujuan untuk menambah keuletan dan kekerasannya sedikit berkurang. Proses ini digunakan pada alat-alat kerja yang mengalami beban berat, misalnya palu, pahat, pegas. Suhu yang digunakan dalam penelitian ini adalah 500ºC pada proses tempering.

3. Tempering pada suhu tinggi (550°-650° C)

Tempering suhu tinggi bertujuan memberikan daya keuletan yang besar dan sekaligus kekerasannya menjadi agak rendah misalnya pada roda gigi, poros batang pengggerak dan sebagainya.

2.2.3 Media Pendinginan

Media pendingin merupakan suatu media yang digunakan untuk mendinginkan spesimen uji setelah mengalami proses perlakuan panas. Untuk mendinginkan bahan dikenal berbagai macam bahan untuk memperoleh pendinginan yang merata maka bahan pendingin tersebut hampir semuanya disirkulasi. (Budi Syahri, Zonny Amanda Putra, dan Nofri Helmi 2017)

Beberapa media pendingin yang digunakan untuk mendinginkan spesimen uji dalam penelitian ini adalah sebagai berikut:

1. Air

Air adalah media yang sangat banyak digunakan untuk quenching, karena biayanya yang murah, dan mudah digunakan serta pendinginan yang cepat.

Air khususnya digunakan pada baja karbon rendah yang memerlukan penurunan temperatur dengan cepat dengan tujuan untuk memperoleh kekerasan dan kekuatan yang baik.

2. Minyak atau Oli

Oli sebagai media pendingin yang lebih lunak jika dibandingkan dengan air. Digunakan pada material yang kritis, antara lain material yang mempunyai bagian tipis atau ujung yang tajam.

3. Larutan Garam

Air garam adalah media yang sering digunakan pada proses quenching terutama untuk alat-alat yang terbuat dari baja. Beberapa keuntungan menggunakan air garam sebagai media adalah:

a. Suhunya merata pada air garam

b. Proses pendinginan merata pada semua bagian logam

c. Tidak ada bahaya oksidasi, karburasi, atau dekarburisasi selama proses pendinginan

2.3 Korosi

Korosi merupakan penurunan mutu logam akibat reaksi elektrokimia dengan lingkungannya. Secara umum korosi meliputi hilangnya logam pada bagian yang terekpose. Korosi terjadi dalam berbagai macam bentuk, mulai dari korosi merata pada seluruh permukaan logam sampai dengan korosi yang terkonsentrasi pada bagian tertentu saja. Korosi pada logam terjadi karena adanya aliran arus listrik dari satu bagian pada ke bagian yang lain di permukaan logam. Aliran arus ini akan menyebabkan hilangnya metal pada bagian dimana arus dilepaskan ke lingkungan (oksidasi atau reaksi anoda).

Proteksi terjadi di titik dimana arus kembali ke permukaan logam (reaksi

katoda). Terdapat empat unsur pokok yang harus dipenuhi agar korosi dapat terjadi. Jika salah satunya hilang, maka korosi tidak dapat terjadi. Empat unsur pokok tersebut antara lain:

a. Anoda, tempat terjadinya reaksi oksidasi.

Adanya beda potensial menyebabkan timbulnya aliran arus listrik.

Arus listrik mengalir dari potensial tinggi ke potensial rendah sedangkan elektron mengalir berlawanan dengan arah arus listrik. Potensial anoda lebih negatif dari katoda sehingga elektron di anoda mengalir melalui kontak metalik ke katoda.

b. Katoda, tempat terjadinya reaksi reduksi.

Katoda yang menerima elektron membuat terjadinya reaksi katodik pada permukaan katoda, dimana elektron akan berada di permukaan katoda dan bereaksi dengan ion positif dari elektrolit. Contohnya adalah pada reaksi elektron dengan H dalam membentuk molekul H2 yang berupa gelembung gas sehingga katoda akan terproteksi dari korosi

c. Elektrolit, Lingkungan tempat katoda dan anoda terekpose.

Larutan elektrolit berfungsi sebagai media penghantar listrik. Agar terbentuk suatu loop maka dibutuhkan elektrolit guna menghantarkan arus dari anoda menuju katoda.

d. Adanya kontak metalik

Adanya kontak antara anoda dan katoda sehingga elektron dapat mengalir dari anoda menuju katoda. Elektron hanya bisa mengalir melalui kontak metalik. Elektron tidak bisa mengalir di dalam elektrolit.

2.3.1 Jenis-jenis korosi

Jenis jenis korosi pada logam bisa bermacam-macam tergantung dari faktor-faktor berikut yaitu lingkungan, jenis logam, bentuk bendanya, kehalusan permukaan bendanya dan lain-lain. Pada gambar 2.10 menunjukan jenis-jenis korosi.

1. Uniform Attack (Korosi Merata)

Uniform Attack (Korosi Merata) adalah korosi yang terjadi pada permukaan logam akibat reaksi kimia karena pH air yang rendah dan udara yang lembab, sehingga makin lama logam makin menipis. Biasanya ini terjadi pada pelat baja atau profil, logam homogen seperti pada Gambar 2.2.

Korosi jenis ini bisa dicegah dengan cara:

a. Diberi lapis lindung yang mengandung inhibitor seperti gemuk.

b. Untuk jangka pemakain yang lebih lama disarankan diberi logam berpaduan tembaga 0,4%,

c. Dengan melakukan pelapisan dengan cat atau dengan material yang lebih anodicc. Melakukan inhibitas dan proteksi katodik (cathodik protection)

Gambar 2.2 Contoh korosi merata

(Sumber: Jurnal KAPAL, Vol. 6, No.2, Juni 2009)

2. Pitting corrosion (Korosi Sumur)

Korosi sumuran pada westafle seperti Gambar 2.3 adalah korosi lokal dari permukaan logam yang dibatasi pada satu titik atau area kecil, dan membentukn bentuk rongga. Korosi sumuran adalah salah satu bentuk yang paling merusak dari korosi, karena sulit terlihat Kerusakannya jika tanpa alat bantu.

Mekanisme Korosi Sumur: Untuk material bebas cacat, korosi sumuran disebabkan oleh lingkungan kimia yang mungkin berisi spesies unsur kimia agresif seperti klorida. Klorida sangat merusak lapisan pasif (oksida) sehingga

pitting dapat terjadi pada dudukan oksida. Lingkungan juga dapat mengatur perbedaan sel aerasi (tetesan air pada permukaan baja, misalnya) dan pitting dapat dimulai di lokasi anodik (pusat tetesan air).

Gambar 2.3 Korosi sumuran pada westafle (Sumber: Jurnal KAPAL, Vol. 6, No.2, Juni 2009)

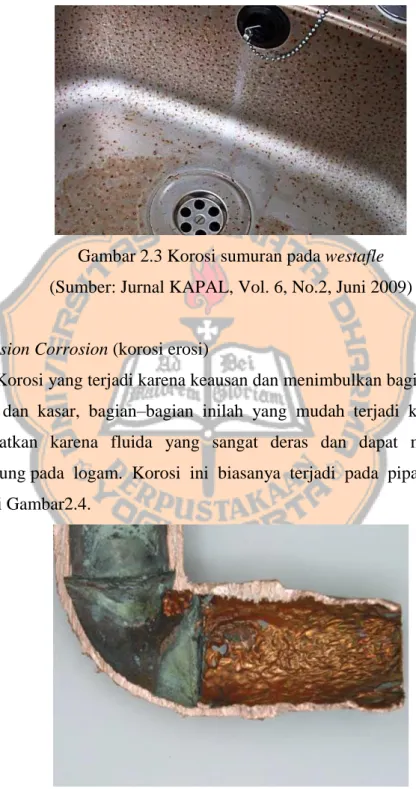

3. Errosion Corrosion (korosi erosi)

Korosi yang terjadi karena keausan dan menimbulkan bagian-bagian yang tajam dan kasar, bagian–bagian inilah yang mudah terjadi korosi dan juga diakibatkan karena fluida yang sangat deras dan dapat mengkikis film pelindung pada logam. Korosi ini biasanya terjadi pada pipa dan propeller seperti Gambar2.4.

Gambar 2.4 Sebuah blade akibat korosi erosi (Sumber: Jurnal KAPAL, Vol. 6, No.2, Juni 2009)

4. Galvanis corrosion (korosi galvanis)

Gambar 2.5 Galvanic atau bimetalic corrosion adalah jenis korosi yang terjadi ketika dua macam logam yang berbeda berkontak secara langsung dalam media korosif. Mekanisme korosi galvanik: korosi ini terjadi karena proses elektro kimiawi dua macam metal yang berbeda potensial dihubungkan langsung di dalam elektrolitsama. Dimana electron mengalir dari metal kurang mulia (Anodik) menuju metal yang lebih mulia (Katodik), akibatnya metal yang kurang mulia berubah menjadi ion-ion positif karena kehilangan electron.

Ion-ion positif metal bereaksi dengan ion negatif yang berada di dalam elektrolit menjadi garam metal. Karena peristiwa tersebut, permukaan anoda kehilangan metal sehingga terbentuklah sumur–sumur karat (Surface Attack) atau serangan karat permukaan.

Gambar 2.5 Korosi Galvanic pada Sambungan Baut (Sumber: Jurnal KAPAL, Vol. 6, No.2, Juni 2009) 5. Stress corrosion (korosi tegangan)

Logam korosi retak tegangan (SCC) seperti Gambar 2.6 adalah proses retak yang memerlukan aksi secara bersamaan dari bahan perusak (karat) dan berkelanjutan dengan tegangan tarik. Initidak termasuk pengurangan bagian yang terkorosi akibat gagal oleh patahan cepat. Hal ini juga termasuk intercrystalline atau transkristalin korosi, yang dapatmenghancurkan paduan

tanpa tegangan yang diberkan atau tegangan sisa. Retak korosi tegangan dapat terjadi dalam kombinasi dengan penggetasan hidrogen.

Mekanisme SCC: terjadi akibat adanya hubungan dari 3 faktor komponen, yaitu:

a. Bahan rentan terhadap korosi.

b. Adanya larutan elektrolit (lingkungan).

c. Adanya tegangan. Sebagai contoh, tembaga dan paduan rentan terhadap senyawa amonia, baja ringan rentan terhadap larutan alkali dan baja tahan karat rentan terhadap klorida.

Gambar 2.6 Korosi SCC pada sebuah logam (Sumber: Jurnal KAPAL, Vol. 6, No.2, Juni 2009) 6. Crevice corrosion (korosi celah)

Korosi celah (Crecive Corrosion) ialah sel korosi yang diakibatkan oleh perbedaan konsentrasi zat asam. Korosi yang terjadi pada Gambar 2.7 logam yang berdempetan dengan logam lain diantaranya ada celah yang dapat menahan kotoran dan air sehingga kosentrasi O2 pada mulut kaya dibanding pada bagian dalam, sehingga bagian dalam lebih anodic dan bagian mulut jadi katodik.

Mekanisme Crevice Corrosion: dimulai oleh perbedaan konsentrasi beberapa kandungan kimia, biasanya oksigen, yang membentuk konsentrasi sel elektrokimia (perbedaan sel aerasi dalam kasus oksigen). Di luar dari celah (katoda), kandungan oksigen dan pH lebih tinggi-tetapi klorida lebih rendah.

Gambar 2.7 Korosi celah pada sambungan pipa (Sumber: Jurnal KAPAL, Vol. 6, No.2, Juni 2009) 7. Korosi mikrobiologi

Gambar 2.8 adalah korosi yang terjadi karena mikroba Mikroorganisme yang mempengaruhi korosi antara lain bakteri, jamur, alga dan protozoa.

Korosi ini bertanggung jawab terhadap degradasi material di lingkungan.

Pengaruh inisiasi atau laju korosi di suatu area, mikroorganisme umumnya berhubungan dengan permukaan korosi kemudian menempel pada permukaan logam dalam bentuk lapisan tipis atau biodeposit. Lapisan film tipis atau biofilm. Pembentukan lapisan tipis saat 2–4 jam pencelupan sehingga membentuk lapisanini terlihat hanya bintik-bintik dibandingkan menyeluruh di permukaan.

Gambar 2.8 Korosi mikrobiologi

(Sumber: Jurnal KAPAL, Vol. 6, No.2, Juni 2009)

8. Fatigue corrosion (korosi lelah)

Korosi ini terjadi karena logam mendapatkan beban siklus yang terus berulang sehingga smakin lama logam akan mengalami patah karena terjadi kelelahan logam seperti Gambar 2.9. Korosi ini biasanya terjadi pada turbin uap, pengeboran minyak dan propeller kapal.

Gambar 2.9 Fatigue corrosion (korosi lelah) (Sumber: Jurnal KAPAL, Vol. 6, No.2, Juni 2009) 2.3.2 Laju Korosi

Laju korosi adalah kecepatan rambatan atau kecepatan penurunan kualitas bahan terhadap waktu. Menurut American Standart Testing and Material (ASTM) dalam menghitung hasil yang didapatkan setelah proses korosi selesai perlu digunakan rumus. Berikut rumus yang digunakan dalam menghitung laju korosi:

𝐶𝑃𝑅 (Corrosion Rate )

=

𝐴×𝑇×𝜌𝐾×𝑊 mdd (2-1) Keterangan:K = Konstanta 2,40 x 106 x D W = Selisih berat (g)

A = Area (cm²) T = Waktu (hours)

ρ

= Densitas baja karbon 7,86 (g/cm3)2.3.3 Faktor–Faktor Laju Korosi

Berbagai factor lingkungan yang dapat memengaruhi proses korosi antara lain, yaitu:

1. Suhu

Suhu merupakan faktor penting dalam proses terjadinya korosi, dimana kenaikan suhu akan menyebabkan bertambahnya kecepatan reaksi korosi. Hal ini terjadi karena makin tinggi suhu maka energi kinetik dari partikel-partikel yang bereaksi akan meningkat sehingga melampaui besarnya harga energi aktivasi dan akibatnya laju kecepatan reaksi (korosi) juga akan makin cepat, begitu juga sebaliknya (Fogler, 1992).

2. Kecepatan Alir Fluida atau Kecepatan Pengadukan

Laju korosi cenderung bertambah jika laju atau kecepatan aliran fluida bertambah besar. Hal ini karena kontak antara zat pereaksi dan logam akan semakin besar sehingga ion-ion logam akan makin banyak yang lepas sehingga logam akan mengalami kerapuhan korosi (Krik Othmer, 1965).

3. Konsentrasi Bahan Korosif

Hal ini berhubungan dengan pH atau keasaman dan kebasaan suatu larutan. Larutan yang bersifat asam sangat korosif terhadap logam dimana logam yang berada didalam media larutan asam akan lebih cepat terkorosi karena merupakan reaksi anoda. Sedangkan larutan yang bersifat basa dapat menyebabkan korosi pada reaksi katodanya karena reaksi katoda selalu serentak dengan reaksi anoda (Djaprie, 1995).

4. Oksigen

Adanya oksigen yang terdapat di dalam udara dapat bersentuhan dengan permukaan logam yang lembab. Sehingga kemungkinan menjadi korosi lebih besar. Di dalam air (lingkungan terbuka), adanya oksigen menyebabkan korosi (Djaprie, 1995).

2.4 Uji Tarik

Pengujian tarik yaitu pengujian yang bertujuan untuk mendapatkan gambaran tentang sifat-sifat dan keadaan dari suatu logam. Pengujian tarik

dilakukan dengan penambahan beban secara perlahan-lahan, kemudian akan terjadi pertambahan panjang yang sebanding dengan gaya yang bekerja.

Kesebandingan ini terus berlanjut sampai bahan sampai titik propotionality limit. Setelah itu pertambahan panjang yang terjadi sebagai akibat penambahan beban tidak lagi berbanding lurus, pertambahan beban yang sama akan menghasilkan penambahan panjang yang lebih besar dan suatu saat terjadi penambahan panjang tanpa ada penambahan beban, batang uji bertambah panjang dengan sendirinya. Hal ini dikatakan batang uji mengalami yield (luluh). Keadaan ini hanya berlangsung sesaat dan setelah itu akan naik lagi.

Kenaikan beban ini akan berlangsung sampai mencapai maksimum, untuk batang yang ulet beban mesin tarik akan turun lagi sampai akhirnya putus. Pada saat beban mencapai maksimum, batang uji mengalami pengecilan penampang setempat (local necting) dan penambahan panjang terjadi hanya disekitar necking tersebut. Pada batang getas tidak terjadi necking dan batang akan putus pada saat beban maksimum.

Gambar 2.10 Skema peralatan yang digunakan dalam uji Tarik

(Sumber: Jurnal J-Ensitec: Vol 03|No. 01, November 2016)

Dari Gambar 2.10 dapat dilihat beberapa komponen utama yang terdapat pada mesin uji tarik. Komponen utama tersebut terdiri dari alat pencatat gaya (load cell), alat pencatat pertammaterial panjang Spesmen (extensometer), batang penarik (moving crosshead), dan spesimen. Load cell digunakan untuk mencatat besarnya pembebanan (F) yang dialami oleh spesimen, sedangkan

extensometer digunakan untuk mencatat besarnya pertammaterial panjang (ΔL) yang terjadi pada spesimen. Hubungan antara gaya (F) terhadap pertammaterial panjang (ΔL) inilah yang nantinya akan dikonversikan ke dalam kurva tegangan (σ) terhadap regangan teknik (e).

Pengujian ini memiliki fungsi untuk mengetahui tingkat kekuatan suatu material dan untuk mengenali karakteristik pada material tersebut. Prinsipnya, uji tarik ini dilakukan menggunakan mesin yang dapat memberikan gaya tarik yang cukup kuat pada material dan juga memberikan cengkraman yang kencang sehingga material tidak terlepas ketika diberikan gaya tarik.

Ada banyak hal yang bisa didapatkan dari uji tarik, dengan memberikan gaya tarik pada material sampai putus maka semua susunan struktur material bisa diketahui dengan jelas sehingga dapat menentukan kualitas dari material tersebut.

2.4.1 Rumus Uji Tarik

Dalam menghitung hasil yang didapatkan setelah proses uji tarik selesai perlu digunakan rumus. Berikut rumus-rumus yang digunakan dalam metode uji tarik:

1. Kekuatan tarik maksimum (Ultimate Tensile Strength) 𝑈𝑇𝑆 =F Max

A (2-2)

2. Presentase perpanjangan (Elongation) Elongasi, ε(%) = [ (L𝑓−Lo)

Lo ] x 100% (2-3)

2.4.2 Kurva Tegangan-Regangan

Bentuk dan besaran pada kurva tegangan-regangan suatu logam tergantung pada komposisi, perlakukan panas, deformasi plastis yang pernah dialami, laju regangan, temperatur, dan keadaan tegangan yang menentukan selama pengujian. Parameter-parameter yang digunakan untuk menggambarkan kurva tegangan-regangan logam adalah kekuatan tarik, kekuatan luluh atau titik luluh, persen perpanjangan, dan pengurangan luas. Parameter pertama adalah

parameter kekuatan, sedangkan yang kedua menyatakan keuletan bahan. Pada Gambar 2.11 adalah contoh gambar diagram tegangan vs regangan.

Gambar 2.11 Diagram Tegangan vs Regangan (Sumber : George E. Dieter, hal 277)

1. Kelenturan (ductility)

Merupakan sifat mekanik bahan yang menunjukkan derajat deformasi plastis yang terjadi sebelum suatu bahan putus atau gagal pada uji tarik. Bahan disebut lentur (ductile) bila regangan plastis yang terjadi sebelum putus lebih dari 5%, bila kurang dari itu suatu bahan disebut getas (brittle).

2. Derajat kelentingan (resilience)

Derajat kelentingan didefinisikan sebagai kapasitas suatu bahan menyerap energi dalam fase perubahan elastis. Sering disebut dengan Modulus Kelentingan (Modulus of Resilience), dengan satuan strain energy per unit volume (Joule/m3 atau Pa).

3. Derajat ketangguhan (toughness)

Kapasitas suatu bahan menyerap energi dalam fase plastis sampai bahan tersebut putus. Sering disebut dengan Modulus Ketangguhan (modulus of toughness).

4. Pengerasan regang (strain hardening)

Sifat kebanyakan logam yang ditandai dengan naiknya nilai tegangan berbanding regangan setelah memasuki fase plastis.

5. Tegangan sejati, regangan sejati (true stress, true strain)

Dalam beberapa kasus definisi tegangan dan regangan seperti yang telah dibahas di atas tidak dapat dipakai. Untuk itu dipakai definisi tegangan dan regangan sejati, yaitu tegangan dan regangan berdasarkan luas penampang bahan secara real time.

2.5 Pengamatan Bentuk Patahan

Pengamatan ini mengamati bentuk patahan dari benda uji akibat pengujian tarik. Benda uji memperlihatkan beberapa jenis patahan yang berbeda-beda. Jenis perpatahan yang umum adalah patah getas dan patah ulet.

1. Perpatahan Ulet

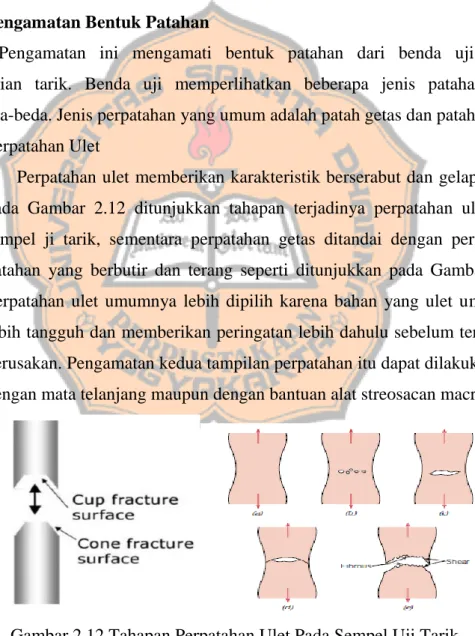

Perpatahan ulet memberikan karakteristik berserabut dan gelap seperti pada Gambar 2.12 ditunjukkan tahapan terjadinya perpatahan ulet pada sempel ji tarik, sementara perpatahan getas ditandai dengan permukaan patahan yang berbutir dan terang seperti ditunjukkan pada Gambar 2.12.

Perpatahan ulet umumnya lebih dipilih karena bahan yang ulet umumnya lebih tangguh dan memberikan peringatan lebih dahulu sebelum terjadinya kerusakan. Pengamatan kedua tampilan perpatahan itu dapat dilakukan baik dengan mata telanjang maupun dengan bantuan alat streosacan macroscope.

Gambar 2.12 Tahapan Perpatahan Ulet Pada Sempel Uji Tarik (Sumber: Sriati Djaprie.Metalurgi Mekanik p.262 Edisi 3)

a. Penyempitan awal

b. Pembentukan rongga-rongga kecil

c. Penyatuan rongga-rongga membentuk suatu retakan d. Perambatan retak

e. Perpatahan geser akhir pada sudut 45°

2. Perpatahan Getas

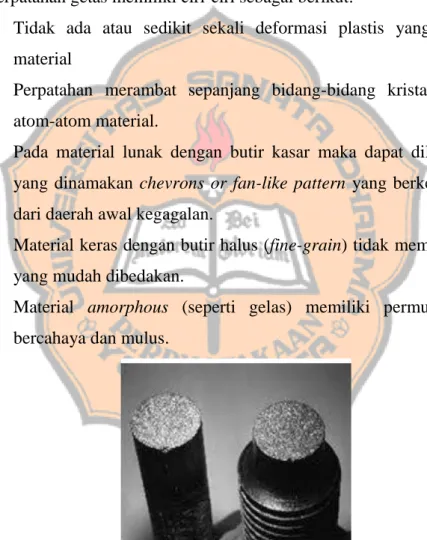

Perpatahan getas memiliki ciri-ciri sebagai berikut:

a. Tidak ada atau sedikit sekali deformasi plastis yang terjadi pada material

b. Perpatahan merambat sepanjang bidang-bidang kristalin membelah atom-atom material.

c. Pada material lunak dengan butir kasar maka dapat dilihat pola-pola yang dinamakan chevrons or fan-like pattern yang berkembang keluar dari daerah awal kegagalan.

d. Material keras dengan butir halus (fine-grain) tidak memiliki pola-pola yang mudah dibedakan.

e. Material amorphous (seperti gelas) memiliki permukaan patahan bercahaya dan mulus.

Gambar 2.13 Patah Getas Pada Spesimen Uji Tarik (Sumber : Calister, 2007)

Sampel dari hasil uji Tarik dapat menampilkan beberapa patahan. Pada Gambar 2.14 adalah ilustrasi perpatahan pada hasil Uji Tarik.

Gambar 2.14 (a) bentuk patahan ulet, (b) bentuk patahan ulet setelah terjadi necking, (c) bentuk patahan getas tanpa terjadi deformasi plastis

(Sumber: Callister,2007)

2.6 Ujian Impak

Menurut George E Dieter (1988) uji impak digunakan dalam menentukan kecenderungan material untuk rapuh atau ulet berdasarkan sifat ketangguhannya.

Hasil uji impak juga tidak dapat membaca secara langsung kondisi perpatahan batang uji, sebab tidak dapat mengukur komponen gaya-gaya tegangan tiga dimensi yang terjadi pada batang uji. Hasil yang diperoleh dari pengujian impak ini, juga tidak ada persetujuan secara umum mengenai interpretasi atau pemanfaatannya. Sejumlah uji impak batang uji bertakik dengan berbagai desain telah dilakukan dalam menentukan perpatahan rapuh pada logam. Metode yang telah menjadi standar untuk uji impak ini ada 2, yaitu uji impak metode Charpy dan metode Izod.

Metode charpy banyak digunakan di Amerika Serikat, sedangkan metode izod lebih sering digunakan di sebagian besar dataran Inggris. Batang uji metode charpy memiliki spesifikasi, luas penampang 10 mm x 10 mm, takik berbentuk V. Proses pembebanan uji impak pada metode charpy dan metode izod dengan sudut 45°, kedalaman takik 2 mm dengan jari-jari dasar 0.25 mm. Batang uji charpy kemudian diletakkan horizontal pada batang penumpu dan diberi beban secara tiba-tiba di belakang sisi takik oleh pendulum berat berayun (kecepatan pembebanan ±5 m/s). Batang uji diberi energi untuk melengkung sampai kemudian patah pada laju regangan yang tinggi, kira-kira 103 detik−1. Batang uji izod, lebih banyak dipergunakan saat ini, memiliki luas penampang berbeda

dan takik berbentuk v yang lebih dekat pada ujung batang. Dua metode ini juga memiliki perbedaan pada proses pembebanan. (Dieter, George E., 1988)

Gambar 2.15 Ilustrasi skematis pengujian Impak

(Sumber: Jurnal Imiah Teknik Mesin, Vol. 1, No. 2, Agustus 2013, Universitas Islam 45, Bekasi)

Para peneliti kepatahan getas logam telah menggunakan berbagai bentuk benda uji untuk pengujian impak bertakik. Secara umum benda uji dikelompokkan kedalam dua golongan standar Antara lain:

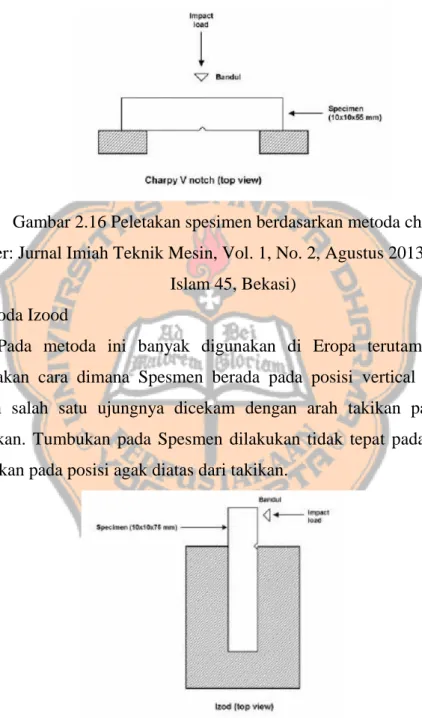

1. Metoda Charpy

Pada metoda ini banyak digunakan di Amerika Serikat, dan merupakan cara pengujian dimana spesimen dipasang secara horizontal dengan kedua ujungnya berada pada tumpuan, sedangkan takikan pada spesimen diletakkan di tengah-tengah dengan arah pembebanan tepat diatas takikan. Pada metoda memiliki beberapa kelebihan seperti:

a. lebih mudah dipahami dan dilakukan

b. Menghasilkan tegangan uniform di sepanjang penampang c. Harga alat lebih murah

d. Waktu pengujian lebih singkat dan memiliki beberapa kekurangan seperti:

a. Hanya dapat dipasang pada posisi horizontal

b. Spesimen dapat bergeser dari tumpuannya karena tidak dicekam c. Pengujian hanya dapat dilakukan pada spesimen yang kecil d. Hasil pengujian kurang dapat atau tepat dimanfaatkan dalam

perancangan karena level tegangan yang diberikan tidak rata.

Gambar 2.16 Peletakan spesimen berdasarkan metoda charpy

(Sumber: Jurnal Imiah Teknik Mesin, Vol. 1, No. 2, Agustus 2013 , Universitas Islam 45, Bekasi)

2. Metoda Izood

Pada metoda ini banyak digunakan di Eropa terutama Inggris dan merupakan cara dimana Spesmen berada pada posisi vertical pada tumpuan dengan salah satu ujungnya dicekam dengan arah takikan pada arah gaya tumbukan. Tumbukan pada Spesmen dilakukan tidak tepat pada pusat takikan melainkan pada posisi agak diatas dari takikan.

Gambar 2.17 Peletakan spesimen berdasarkan metoda izood

(Sumber: Jurnal Imiah Teknik Mesin, Vol. 1, No. 2, Agustus 2013 , Universitas Islam 45, Bekasi)

Pada metoda memiliki beberapa kelebihan seperti:

a. Tumbukan tepat pada takikan karena benda kerja dicekam.

b. Dapat menggunakan spesimen dengan ukuran yang lebih besar.

c. Spesimen tidak mudah bergeser karena dicekam pada salah satu ujungnya.

dan memiliki beberapa kekurangan seperti:

a. Biaya pengujian yang lebih mahal.

b. Pembebanan yang dilakukan hanya pada satu ujungnya, sehingga hasil yang diperoleh kurang baik.

c. Waktu yang digunakan cukup banyak karena prosedur pengujiannya yang banyak, mulai dari menjepit benda kerja sampai tahap pengujian.

2.6.1 Prinsip Dasar Alat Uji Impak Charpy

Secara skematik alat uji impak charpy seperti gambar 2.18 dibawah ini:

Gambar 2.18 Ilustrasi Skematis Pengujian Impak

(Sumber: Jurnal Ilmiah Teknik Mesin, Vol. 1, No. 2, Agustus 2013 , Universitas Islam 45, Bekasi)

Bila pendulum pada kedudukan h

ı

dilepaskan, maka akan mengayun sampai kedudukan fungsi akhir pada ketinggian h₂

yang juga hampir sama dengan tinggi semula hı

dimana pendulum mengayun bebas. Usaha yangdilakukan pendulum waktu memukul benda uji atau energi yang diserap benda uji sampai patah didapat rumus yaitu:

𝑊 = 𝐺 × 𝑅 (cos 𝛽 − cos 𝛼) × 𝑔 joule

(2-4) 𝐻𝑎𝑟𝑔𝑎 𝑘𝑒𝑢𝑙𝑒𝑡𝑎𝑛 =

𝑊𝐴 joule/𝑚𝑚2

(2-5)

Keterangan:

W= Tenaga Patahan (joule)

A = Luas Penampang Patahan (mm²)

G = Berat pendulum/masa dikalikan percepatan gravitasi (23,87 N) R = Panjang jari-jari/radius pendulum (0,674m)

α = Sudut ayun awal/sudut yang di bentuk pendulum tanpa beban (tanpa benda uji)

β = Sudut ayun akhir/sudut yang di bentuk setelah mematahkan benda uji g = Gravitasi bumi (9,8 m/s²)

2.7 Tinjauan Pustaka

Dalam jurnal yang disusun oleh Gunawan Dwi Haryadi (2006) yang berjudul “PENGARUH SUHU TEMPERING TERHADAP KEKERASAN, KEKUATAN TARIK DAN STRUKTUR MIKRO PADA BAJA K-460” bahan yang di gunakan untuk penelitian adalah Baja K-460, Baja K-460 merupakan baja produk BOHLER, baja ini mengandung karbon (C)=0,95%, Mangan (Mn)=1%, Chrom (Cr)=0,5%, Vanadium (V)=0,1%, dan Wolfram (W)=0,5%.

Baja K-460 termasuk jenis baja karbon tinggi yaitu antara (0,70 < 0,95 < 1,40).

Baja ini digunakan untuk alat-alat perkakas potong karena kekerasannya.

Penelitian ini bertujuan untuk mengetahui perubahan kekerasan logam yaitu baja k-460. Baja k-460 mempunyai kekerasan yang tinggi dan diharapkan mempunyai keuletan. Dengan tempering baja akan menambah sifatsifatnya, seperti kekerasan, keuletan dan tegangan tariknya.

Hasil pengujian yang telah dilakukan setelah proses tempering dengan variasi suhu telah merubah kekerasannya. Kekerasan baja setelah pemanasan menurun ketika suhu tempering dinaikkan. Perubahan suhu tempering juga

mempengaruhi nilai kekuatan tarik. Pada suhu 100°C kekuatan tarik maksimumnya 2014,8 Mpa, dan pada suhu 200°C, 300°C, dan 400°C masing- masing kekuatan tarik maksimumnya adalah 1671,1 Mpa, 1444,6 MPa dan 1023,3 MPa.

Dari hasil pengujian menunjukkan bahwa nilai kekerasan, kekuatan tarik dan struktur mikro dipengaruhi oleh suhu tempering. Ketika suhu tempering dinaikkan kekerasan dan kekuatan tariknya akan menurun.

Penelitian dari Silvester Taufan Dwi Christiyanto (2017) yang berjudul

“PENGARUH LINGKUNGAN PANTAI TERHADAP LAJU KOROSI DAN SIFAT MEKANIK PADA BAJA KARBON SEDANG DENGAN PERLAKUAN PANAS QUENCHING DAN NORMALIZING” menyatakan bahwa ingin mengetahui laju korosi, kekuatan tarik dan struktur mikro baja dengan perlakuan panas quenching normalizing dan normalizing di lingkungan pantai.

Dalam penelitian ini, bahan yang digunakan adalah baja karbon sedang dengan kadar karbon 0,65%. Proses terkorosinya spesimen dengan cara spesimen diletakkan pada lingkungan pantai setelah itu dilakukan pengambilan dan pengujian secara berkala 1 bulan, 2 bulan, 3 bulan dan 4 bulan.

Hasil dari penelitian menunjukan bahwa perhitungan laju korosi spesimen quenching normalizing dan spesimen normalizing yang terkorosi dibulan pertama sebesar 99,10 mdd (mg/mm²/day) dan nilai laju korosi dibulan keempat terkorosi sebesar 204,78 mdd. Spesimen quenching normalizing mengalami kenaikan nilai laju korosi sebesar 106,47%. Sedangkan nilai laju korosi pada spesimen normalizing yang terkorosi dibulan pertama terkorosi sebesar 105,41 mdd dan nilai laju korosi dibulan keempat terkorosi sebesar 213,10 mdd.

Spesimen normalizing mengalami kenaikan sebesar 102,16%. Hasil pengujian tarik untuk mengetahui kekuatan tarik maksimal spesimen quenching normalizing serta spesimen normalizing dengan media pendinginan oli memiliki fasa ferit (putih), perlit (hitam), bainit (keabu-abuan). Sedangkan spesimen normalizing memiliki fasa ferit (putih) dan perlit (hitam).

Dalam jurnal yang disusun oleh Sheng-Guan Qu, Ya-Long Zhang, Fu- Qiang Lai and Xiao-Qiang Li (2018) yang berjudul “EFFECT OF TEMPERING TEMPERATURES ON TENSILE PROPERTIES AND ROTARY BENDING FATIGUE BEHAVIORS OF 17CR2NI2MOVNB STEEL” Dengan pesatnya perkembangan industri otomotif di Cina, baja roda gigi umum tidak lagi memenuhi persyaratan kecepatan tinggi dan beban berat industri otomotif. Baja 17Cr2Ni2MoVNb adalah jenis baru dari baja roda gigi di industri otomotif, tetapi sifat mekanik 17Cr2Ni2MoVNb tidak terdokumentasi dengan baik. Dalam penelitian ini, sifat-sifat tarik dan perilaku kelengkungan rotari dari 17Cr2Ni2MoVNb diselidiki, (padam pada 860 _C dan tempered pada 180, 400, 620_C) struktur mikro dan permukaan fraktur dianalisis menggunakan mikroskop optik, pemindaian mikroskop elektron dan transmisi elektron.

mikroskopi. Hasilnya menunjukkan bahwa pada suhu temper yang lebih tinggi, jaringan lebih padat, dan residu austenit berubah menjadi bainit atau martensit yang lebih rendah. Kepadatan dislokasi berkurang sementara suhu temper meningkat. Selain itu, sampel dengan suhu temper 180_C menunjukkan kekuatan tarik tertinggi 1456 MPa, di samping batas kelelahan 730, 700 dan 600 MPa masing-masing pada suhu 180, 400, dan 620 _C.

Dalam jurnal yang disusun oleh R. Kumar, R. K. Behera, S. Sen yang berjudul “EFFECT OF TEMPERING TEMPERATURE AND TIME ON STRENGTH AND HARDNESS OF DUCTILE CAST IRON” Efek suhu dan waktu tempering pada sifat mekanik besi cor ulet diselidiki dalam penelitian ini.

Spesimen diestenitisasi pada 900°C selama 120 menit dan kemudian didinginkan dalam minyak mineral pada suhu kamar. Segera setelah quenching spesimen di-tempered pada suhu 400° C dan 200° C selama 60 menit, 90 menit, dan 120 menit. Pada kisaran suhu temper 200° C-400° C, tiba-tiba ada peningkatan kekuatan impak, keuletan dan ketangguhan material, karena suhu dan waktu meningkat. UTS turun pada awalnya, dan kekerasan bahan akan tergantung pada jumlah fase martensit dan mempertahankan nodul austenitik

dan grafit. Dalam pekerjaan ini unsur-unsur paduan juga mempengaruhi struktur mikro spesimen. Dan karena peningkatan waktu tempering, jumlah fasa martensit akan menurun dan fasa austenitik yang ditahan akan meningkat, fasa austenitik yang ditahan lebih lunak daripada martensit sehingga kekerasan akan berkurang.