METODE PENELITIAN

Waktu dan Tempat Penelitian

Penelitian yang berjudul “Pengaruh Pencampuran Ijuk terhadap Kualitas Papan Partikel dari Batang Jagung (Zea mays L)” ini dilaksanakan bulan Desember 2016 sampai dengan Maret 2017. Penelitian ini dilakukan di Workshop (WS) dan Laboratorium Teknologi Hasil Hutan (THH) Program Studi Kehutanan, Fakultas Kehutanan, Universitas Sumatera Utara.

Alat dan Bahan

Alat yang digunakan dalam penelitian adalah, mesin pencacah, timbangan, compressor, spray gun, plat besi, mesin kempa panas, timbangan digital, caliper

digital dan Universal Testing Mechine (UTM). Bahan yang digunakan dalam

penelitian adalah batang jagung yang diperoleh dari hasil penen petani di desa Tuntungan, ijuk hitam yang diperoleh dari Desa Pancur Batu, dan perekat isosianat PT. Polychemie Asia Pacific Permai Jakarta.

Persiapan Partikel

Batang jagung dikeringkan dengan tujuan untuk menghindarkan dari seranagn jamur, kemudian dipotong sampai ukuran partikel dengan alat pencacah, kemudian dikeringkan kembali sampai kadar 9%.

Perhitungan Bahan Baku

Ijuk hitam dipotong dengan ukuran panjang 7 cm.

target kerapatan 0,7 g/cm³

Berdasarkan rumus pada lampiran kebutuhan bahan baku dan perekat dengan kadar solid content 98%, didapatkan bahwa kebutuhan perekat untuk dalam pembuatan seluruh papan adalah 722.88g.

Pembuatan Papan

Papan partikel yang dibuat dengan target adalah panjang (25 cm), lebar (25 cm), dan tebal (1 cm) dengan target kerapatan papan sebesar 0,7 g/cm

. Jumlah kebutuhan bahan baku yang digunakan dalam pembuatan papan partikel dapat dilihat secara lengkap pada Tabel 1.

Tabel 1. Kebutuhan bahan baku papan partikel batang jagung dengan ijuk hitam

³

, selanjutnya partikel dicampur dengan perekat dengan kadar 10% (SC 98%) menggunakan alat blending. Selanjutnya adonan dicetak dalam cetakan berukuran 25 x 25 cm, setelah dicetak dilakukan pengempaan panas dengan suhu 160oC tekanan 30 kg/cm²

Setelah dilakukan proses pengkondisian selama 7 hari, tahapan berikutnya adalah pemotongan papan menjadi contoh uji dengan berbagai ukuran masing-masing sesuai dengan standar JIS A 5908 (2003). Parameter pengujian papan

dan waktu kempanya selama 5 menit. Papan dibuat sebanyak 3 ulangan. Papan yang telah dibentuk dan dilakukan pengempaan selanjutnya dilakukan proses pengkondisian selama satu minggu. Pengkondisian dilakukan untuk menghilangkan sisa tegangan yang terbentuk selama proses pengempaan panas selama 7 hari pada suhu kamar.

partikel terdiri atas kerapatan dan Kadar Air (KA), Daya Serap Air (DSA), Pengembangan Tebal (PT), Internal Bond (IB), Modulus Of Elasticity (MOE), dan Modulus of Rupture (MOR). Dimensi contoh uji untuk pengujian sifat fisis

dan mekanis antara lain kerapatan dan KA (10 cm x 10 cm), DSA, PT dan IB (5 cm x 5 cm), MOE dan MOR (20 cm x 5 cm). Pengujian sifat fisis dan mekanis

papan partikel mengacu pada standar JIS A 5908 (2003) dan keawetan papan.

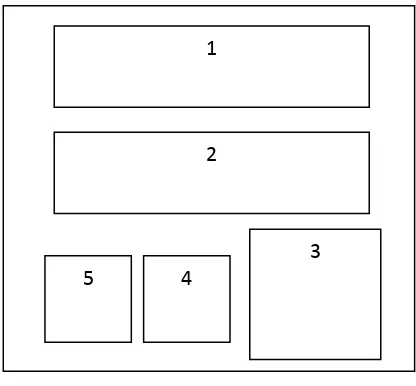

Gambar 1. Pola Contoh Uji Keterangan gambar :

1 = Ukuran 20 cm x 5 cm sampel uji MOE dan MOR 2 = Ukuran 20 cm x 5 cm sampel uji kubur

3 = Ukuran 10 cm x 10 cm sampel uji kerapatan dan Kadar air 4 = Ukuran 5 cm x 5 cm sampel uji DSA dan PT

5 = Ukuran 5 cm x 5 cm sampeluji IB

Penelitian ini dibuat ulangan sebanyak 3 ulangan pada tiap tipe papan, sehingga total papan yang dibuat sebanyak 18 papan.

Tabel 2. Standar Pengujian Sifat Fisis dan Mekanis Papan Partikel

No. Sifat Fisis dan Mekanis SNI 03-2105-1996 JIS A 5908-2003

Uji kubur

Pengujian dilakukan di lapangan dengan menggunakan metode uji kubur (grave yard test). Prosedur pengujiannya adalah sebagai berikut:

a. Contoh uji dibuat berukuran (1x5x20) cm3

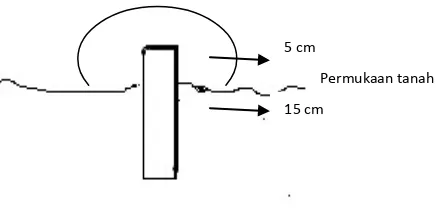

b. Contoh uji yang telah diketahui BKT nya kemudian ditanam di dalam tanah hingga menyisakan sekitar 5 cm bagian yang di atas permukaan sebagaimana disajikan pada Gambar 2.

. Selanjutnya contoh uji dikering ovenkan pada suhu 103±2C selama 24 jam untuk mendapatkan berat kering sebelum pengujian (B0).

Gambar 2. Penguburan contoh uji

c. Lama waktu pengujian sekitar 30 hari (1 bulan). Setelah 1 bulan, contoh uji diambil dan dibersihkan dari tanah yang menempel.

d. Kemudian contoh uji dikering ovenkan pada suhu 103±20

Berdasarkan Sornnuwat et al. (1995) dalam Susilowati et al. (1998) skala ketahanan kayu terhadap serangan rayap tanah adalah sebagai berikut:

C selama 24 jam sehingga diperoleh berat kering setelah pengujian (B1). Parameter yang diamati yaitu persen kerusakan dan kehilangan berat.

15 cm

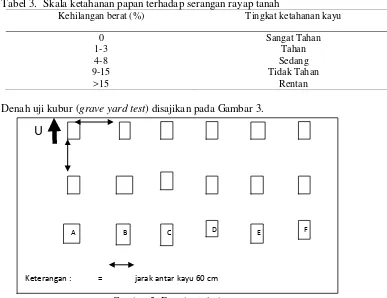

Tabel 3. Skala ketahanan papan terhadap serangan rayap tanah

Kehilangan berat (%) Tingkat ketahanan kayu

0 Sangat Tahan

1-3 Tahan

4-8 Sedang

9-15 Tidak Tahan

>15 Rentan

Denah uji kubur (grave yard test) disajikan pada Gambar 3.

Gambar 3. Denah uji kubur

Keterangan:

A: Papan rasio 100/0

B: Papan rasio 80/20

C: Papan rasio 60/40

D: Papan rasio 40/60

E: Papan rasio 20/80

F: Papan rasio 0/100

U

Keterangan : = jarak antar kayu 60 cm

Analisis Data

Untuk mengetahui pengaruh perbandingan komposisi bahan baku terhadap sifat fisis dan mekanis papan partikel batang jagung dan ijuk hitam maka dilakukan sidik ragam dengan rancangan percobaan acak lengkap (RAL). Sebagai perlakuan adalah perbandingan komposisi bahan baku yang terdiri dari 6 taraf (100:0, 80:20, 60:40, 40:60, 20:80, 0:100) dengan 3 ulangan sehingga jumlah papan yang dibuat sebanyak 18 papan.

Model statistik linier dari rancangan percobaan ini dinyatakan dalam persamaan sebagai berikut:

Yij = �+��+��� Keterangan:

Yij : Respon pengamatan pada pengaruh pencampurann ijuk hitam pada papan partikel taraf ke-i dan ulangan ke-j

� : Nilai rata-rata umum

�� : Pengaruh perlakuan variasi pencampuran ijuk hitam pada papan taraf ke-i

��� : kesalahan percobaan ulangan ke-j yang dikenai perlakuan pencampuran ijuk hitam taraf ke-i

i : 100:0, 80:20, 60:40, 40:60, 20:80, 0:100 j : 1, 2, 3

Adapun hipotesis yang digunakan adalah:

Ho : Pencampuran ijuk hitam tidak berpengaruh terhadap sifat fisis dan mekanis papan partikel.

Hi : Pencampuran ijuk hitam berpengaruh terhadap sifat fisis dan mekanis papan partikel

a. Jika Fhitung < Ftabel maka Ho diterima atau perlakuan tidak memberikan pengaruh pada suatu selang kepercayaan tertentu.

b. Jika Fhitung > Ftabel maka Ho ditolak perlakuan memberikan pengaruh nyata pada suatu selang kepercayaan tertentu.

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel

Kerapatan dan Kadar air

Nilai pengaruh pencampuran ijuk terhadap kerapatan dan kadar air papan partikel ditunjukkan pada Gambar 4. Nilai rata-rata kerapatan papan partikel berkisar antara 0.53-0.68 g/cm3

Keterangan. a, b, c. Notasi yang sama menunjukkan pengaruh tidak nyata antar perlakuan berdasarkan uji DMRT taraf kepercayaan 5%

Gambar 4. Nilai kerapatan dan kadar air papan partikel.

. Nilai kerapatan tertinggi dihasilkan dari papan komposisi 100:0 dan terendah dari papan komposisi 0:100.

Nilai kerapatan yang dihasilkan telah memenuhi standar JIS A 5908 (2003) yang

mensyaratkan nilai kerapatan berkisar antara 0.40 sampai 0.90 g/cm3 (JSA, 2003) namun nilai kerapatan yang dihasilkan dari pengaruh pencampuran

ijuk belum memenuhi target yang ditentukan. Target kerapatan papan yaitu sebesar 0.70 g/cm3. Terjadi penurunan nilai kerapatan pada papan hal ini diduga terjadi karena pendistribusian perekat dan bahan baku yang tidak merata dalam proses pembentukan lembaran secara manual sehingga mengakibatkan kerapatan

3,17

100/0 80/20 60/40 40/60 20/80 0/100

papan partikel tidak memenuhi target kerapatan. Pada penelitian Fauziah (2014) nilai kerapatan papan tidak mencapai target karena ketebalan papan yang dibuat berbeda dari sisi tepi dan tengah papan.

Penurunan nilai kerapatan dapat juga terjadi karena adanya pengaruh spring back. Spring back adalah usaha pembebasan dari tekanan yang dialami

pada saat proses pengempaan. Pada bahan berlignoselulosa non kayu memiliki sifat volumenous sehingga spring back yang dihasilkan tinggi. Saat proses pengkondisian kerapatan papan semakin menurun dikarenakan adaya spring back dan kondisi penyesuaian kadar air yang mengakibatkan meningkatnya ketebalan papan partikel (Nuryawan et al., 2008). Semakin tinggi volume papan yang dihasilkan maka kerapatan papan akan semakin kecil.

Hasil sidik ragam pada lampiran Tabel 1 menunjukkan bahwa perbandingan komposisi jumlah batang jagung dan ijuk berpengaruh nyata terhadap kerapatan papan partikel yang dihasilkan dengan selang kepercayaan 95%. Hal ini terjadi karena hampir seluruh perlakuan memberikan perbedaan yang nyata terhadap kontrol. Hasil uji Duncan Multiple Range Test (DMRT) menunjukkan kerapatan terbaik dihasilkan oleh rasio 100/0.

partikel dipengaruhi oleh jenis spesies yang digunakan, daerah tempat bahan baku diperoleh, bagian bahan baku yang dipakai, spesies bahan baku yang digunakan. Hasil sidik ragam pada lampiran tabel 2 perbandingan komposisi jumlah batang jagung dan ijuk tidak berpengaruh nyata terhadap kadar air. Nilai kadar air papan partikel dari semua perlakuan belum memenuhi standar JIS A 5908 (2003) yang mensyaratkan nilai kadar air yang diperbolehkan yaitu sebesar 5-13%.

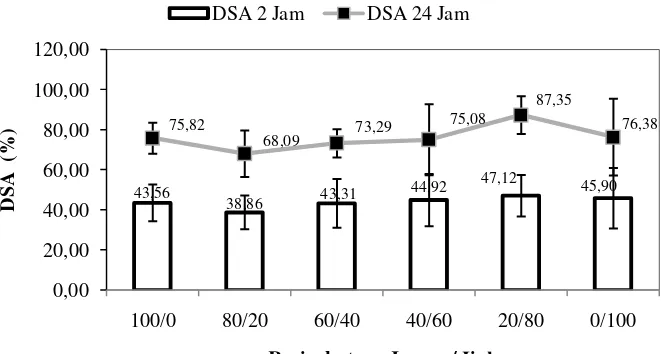

Daya Serap Air (DSA)

Nilai daya serap air pada perendaman 2 jam dan 24 jam mengalami peningkatan dan dapat dilihat pada Gambar 5.

Gambar 5. Nilai daya serap air

Nilai daya serap air tertinggi pada perendaman 2 jam dan 24 jam dihasilkan pada papan rasio 20/80, dan terendah dari 80/20. Nilai daya serap air berkisar antara 38.86% sampai 47.12% dan 68.09% sampai 87.35%. Pada data dilihat nilai DSA papan dengan rasio 20/80 tertinggi dari yang rasio yang lainnya. Hal ini dapat terjadi karena ijuk yang tidak menyatu diantara perekat dengan

43,56

100/0 80/20 60/40 40/60 20/80 0/100

DSA

(%

)

Rasio batang Jagung/ Ijuk

batang jagung. Ijuk yang bersifat hidrofobik tidak dapat menyerap perekat sehingga papan menjadi tidak padat dan terdapat adanya rongga antara ijuk dan batang jagung yang menyebabkan air masuk.

Pengembangan Tebal (PT)

Nilai pengembangan tebal meningkat selama perendaman 2 dan 24 jam. Nilai pengaruh pencampuran ijuk pada batang jagung ditunjukkan pada Gambar 6.

Keterangan. a, b, c. Notasi yang sama menunjukkan pengaruh tidak nyata antar perlakuan berdasarkan uji DMRT taraf kepercayaan 5%

Gambar 6. Pengembangan tebal papan partikel

Nilai rata-rata pengembangan tebal hasil perendaman 2 jam dan 24 jam, berkisar antara 4.42% sampai 11.71% dan 22.16% sampai 26.47%. Nilai pengembangan tebal tertinggi dan terendah masing-masing pada papan partikel dengan perbandingan rasio 20/80 dan 80/20 pada waktu 2 jam dan papan partikel dengan rasio 0/100 dan 80/20 perendaman 24 jam. Nilai pengembangan tebal rasio 80/20 lebih rendah dibandingkan dengan yang lain dan mengalami penurunan dari rasio 100/0. Hal ini mungkin terjadi diduga karena nilai daya serap air rasio 80/20 lebih rendah dari perlakuan yang lainnya. Ijuk dengan jumlah yang lebih banyak tidak dapat menyerap perekat dengan baik sehingga menyebabkan penyebaran perekat tidak merata, ijuk tidak memiliki ikatan yang kuat dengan batang jagung.

4,48 4,42 6,44

100/0 80/20 60/40 40/60 20/80 0/100

Pengembangan tebal diduga juga terjadi kerena adanya spring back yang menyebabkan ketebalan papan meningkat. Nilai spring back berkisar antar 9%-32%, tertinggi dihasilkan papan 40/60 dan terendah 20/80. Nilai pengembangan tebal berkorelasi negatif dengan kerapatan dan IB. Jika nilai kerapatan dan IB tinggi maka nilai pengembangan tebal menurun. Nilai pengembangan tebal rasio 100/0 lebih rendah dibandingkan 0/100 diduga karena ijuk tidak dapat menyerap perekat akibat ijuk yang kering dan kadar air rendah, sementara perekat yang digunakan adalah jenis perekat yang bereaksi dengan bahan dengan kadar air yang tinggi. Hal ini juga terjadi karena nilai kerapatan dan IB papan tersebut lebih tinggi dibandingkan dengan yang lain. Pengembangan tebal terdapat hubungannya dengan absorpsi air, karena semakin banyak air yang diabsorpsi dan memasuki struktur partikel maka semakin banyak pula perubahan dimensi yang dihasilkan.

Sifat MekanisPapan Partikel

Modulus of Elasticity (MOE) dan Modulus of Rupture (MOR)

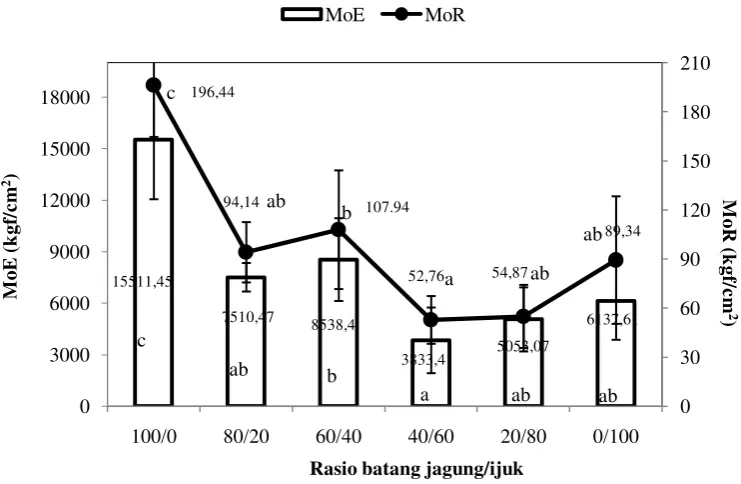

Modulus of Elasticity (MOE) merupakan ukuran ketahanan papan untuk

mempertahankan bentuk yang berhubungan dengan kekakuan papan. Modulus of Rupture (MOR) merupakan kemampuan papan untuk menahan beban hingga batas maksimum (Wulandari, 2012). Nilai rata-rata MOE dan MOR papan partikel ditunjukkan pada Gambar 7.

Keterangan. a, b, c. Notasi yang sama menunjukkan pengaruh tidak nyata antar perlakuan berdasarkan uji DMRT taraf kepercayaan 5%

Gambar 7. Nilai MOR dan MOE papan partikel

Nilai rata-rata Modulus of Rupture (MOR) papan partikel berdasarkan Gambar 7 berkisar antara 52.76 kgf/cm2 sampai 196.44 kgf/cm2. Nilai MOR tertinggi sebesar 196.44 kgf/cm2 pada rasio 100/0 dan terkecil dengan nilai 52.76 kgf/cm2 pada rasio 40/60. Berdasarkan kecenderungan data, persentase penambahan ijuk tidak membuat nilai MOR semakin tinggi. Nilai MOR papan

15511,45

100/0 80/20 60/40 40/60 20/80 0/100

dengan rasio 40/60 dan 20/80 lebih rendah dibandingkan kontrol dan rasio lainnya, hal ini dapat terjadi karena nilai kerapatan papan tersebut juga rendah. Nilai MOR sejalan dengan nilai kerapatan. Nilai kerapatan papan dengan MOR rendah juga akan diikuti dengan nilai kerapatan yang rendah pula. Menurut Wulandari (2012) menyatakan bahwa semakin tinggi kerapatan papan partikel yang dihasilkan maka sifat keteguhan patah papan partikel juga akan semakin tinggi. Hasil sidik ragam Tabel 7 pada lampiran menunjukkan bahwa rasio bahan baku antara batang jagung dan ijuk berpengaruh pada papan partikel dengan selang kepercayaan 95%. Hasil uji lanjut Duncan Multiple Range Test (DMRT) menunjukkan bahwa kontrol berbeda nyata papan yang lainnya. Nilai MOR papan partikel yang dihasilkan belum seluruhnya memenuhi standar yang ditentukan yaitu JIS A5908 (2003). Papan yang belum memenuhi standar yaitu dengan rasio 40/60 dan 20/80, terjadi karena kerapatan papan yang lebih rendah dibandingkan dengan papan lainnya sehingga mempengaruhi nilai MOR yang dihasilkan.

daya menahan beban menjadi rendah juga. Menurut Muhdi, et al. (2013) papan partikel yang mempunyai ikatan antar partikel lebih banyak mempunyai kemampuan yang lebih tinggi dalam menahan beban yang mengenai papan. Nilai kerapatan papan partikel yang dihasilkan juga sejalan dengan nilai MOE yang dihasilkan

Hasil sidik ragam pada Tabel 8 lampiran menunjukkan bahwa perlakuan perbandingan komposisi bahan baku berpengaruh nyata terhadap nilai MOE papan partikel yang dihasilkan dengan selang kepercayaan 95%. Uji lanjut DMRT menunjukkan nilai 100/0 berbeda nyata dengan yang lainnya. Hasil Duncan menunjukkan bahwa papan partikel yang memberikan nilai MOE terbaik adalah kontrol yaitu 100/0.

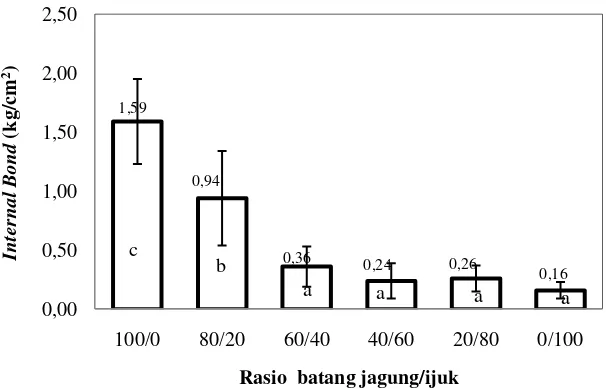

Internal Bond (IB)

Internal Bond (IB) berpengaruh terhadap sifat mekanis papan yang

Keterangan. a, b, c. Notasi yang sama menunjukkan pengaruh tidak nyata antar perlakuan berdasarkan uji DMRT taraf kepercayaan 5%

Gambar 8. Nilai Internal bond (IB)

Nilai rata rata Internal bond (IB) papan partikel berdasarkan Gambar 8 berkisar antara 0.16 kg/cm² sampai 1.59 kg/cm². Nilai Internal bond (IB) teringgi sebesar 1.59 kg/cm², diperoleh dari papan partikel dengan rasio 100/0 dan nilai terendah sebesar 0.16 kg/cm², diperoleh dari rasio 0/100. Nilai IB yang memenuhi standar pada papan partikel hanya pada rasio 100/0 dan pada perlakuan lainnya belum memenuhi standar yang ditentukan dalam JIS A 5908-2003 (minimal 1,5 kg/cm2). Rendahnya nilai IB pada papan partikel disebabkan tidak sempurnanya ikatan antar partikel papan partikel sehingga ikatan antar partikel rendah. Bowyer et al (2003) kuat rekat internal atau Internal Bond (IB) adalah kekuatan tarik tegak lurus permukaan panel yang merupakan ukuran tunggal terbaik terhadap kualitas dari produksi karena mengindikasikan kekuatan ikatan antar partikel. Pada penelitian Sitepu (2017) hasil IB dari papan partikel dengan bahan baku daun kelapa dan serbuk sengon tidak memenuhi standar yang ditentukan akibat kurang meratanya penyebaran perekat saaat proses

1,59

100/0 80/20 60/40 40/60 20/80 0/100

pencampuran sehingga hanya terkonsentrasi pada titik tertentu. Selain itu, nilai Internal Bond (IB) yang rendah dikarenakan oleh nilai PT dari papan yang

dihasilkan masih tinggi. IB yang rendah menyebabkan pengembangan tebal tinggi dan daya serap airnya juga akan tinggi

Tabel 8 pada lampiran menunjukkan bahwa perbandingan bahan baku ijuk dan batang jagung berpengaruh nyata pada papan partikel dengan selang kepercayaan 95%. Hasil uji Duncan menunjukkan nilai IB dengan perbandingan 100/0 berbeda nyata dengan rasio yang lain dan nilai uji Duncan diperoleh IB terbaik adalah perbandingan 100/0.

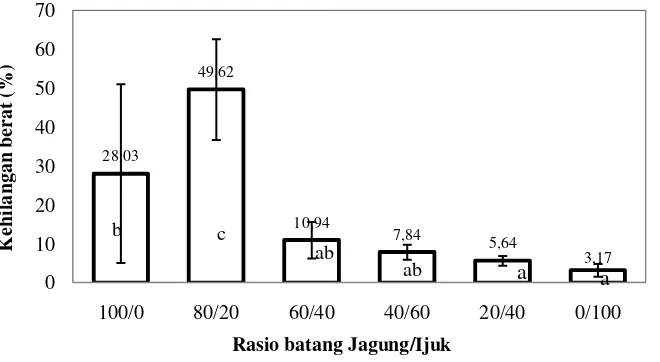

Keawetan Papan partikel

Tingkat ketahanan papan partikel terhadap serangan rayap dengan parameter kehilangan berat papan berkisar antara 3.18% - 49.62%, dimana papan dengan nilai kehilangan berat tertinggi pada papan dengan perbandingan 80/20, dan kehilangan berat teredaah pada papan dengan komposisi 0/100. Besar nilai kehilangan berat disajikan pada Gambar 9

Keterangan. a, b, c. Notasi yang sama menunjukkan pengaruh tidak nyata antar perlakuan berdasarkan uji DMRT taraf kepercayaan 5%

Gambar 9. Ketahanan papan partikel

28,03

100/0 80/20 60/40 40/60 20/40 0/100

Berdasarkan Gambar 9 dapat dilihat papan yang rentan terhadap serangan rayap yaitu pada papan dengan rasio 80/20. Hal ini terjadi karena ijuk yang diberikan lebih sedikit sehingga menyebabkan rayap lebih mudah menyerang papan. Sifat ijuk yang awet juga mempengaruhi terhadap intensitas seranngan rayap. Hal ini sesuai pernyataan Supatmi (2011) ijuk memiliki beberapa kelebihan yaitu mempunyai sifat awet dan tidak mudah busuk baik dalam keadaan terbuka (tahan terhadap cuaca) maupun tertanam dalam tanah. Berikut adalah gambar kerusakan pada setiap papan.

Gambar 10(c). Gambar 10(d).

Gambar 10(e). Gambar 10(f).

Gambar 10. Kehilangan berat pada papan

Keterangan:

10(a): Kehilanagan berat rasio 100/0

10(b): Kehilanganberat rasio 80/20

10(c): Kehilanganberat rasio 60/40

10(d): Kehilanganberat rasio 40/60

10(e): Kehilanganberat rasio 20/80

Namun jika dibandingkan dengan rasio 100/0 nilai kehilangan berat lebih rendah dibandingkan dengan rasio 80/20 hal ini diduga bahwa intensitas serangan rayap tidak sama terhadap papan partikel karena letak sampel pada uji kubur tidak semua berdekatan dengan sarang rayap. Hal ini juga dilihat pada Gambar 10(a) papan yag tidak diberi campuran ijuk lebih tebal dibandingkan dengan papan Gambar 10(b).

Berdasarkan hasil sidik ragam pada Tabel 10 lampiran, perbandingan komposisi ijuk berpengaruh nyata terhadap tingkat ketahanan papan terhadap serangan rayap. Pada hasil uji lanjut Duncan, rasio 80/20 berbeda nyata dengan perlakuan lainnya. Berdasarkan skala ketahanan papan terhadap serangan rayap tanah (Tabel 3), papan partikel dengan rasio 100/0, 80/20 rentan terhadap serangan rayap, 60/40 tidak tahan terhadap serangan rayap, dan rasio 40/60, 20/80, 0/100 dengan nilai sedang ketahan terhadap rayap.

Rayap tanah adalah salah satu rayaptanah yang paling luas serangannya di

Rekapitulasi Hasil Pengujian Papan Partikel

Hasil rekapitulasi pengujian pengaruh pencampuran ijuk terhadap sifat fisis, mekanis dan keawetan papan partikel dapat dilihat pada Tabel 4

Tabel 4. Rekapitulasi skoring papan partikel hasil penelitian Sifat Fisis, Mekanis

Papan partikel

Nilai Rata-Rata: 3 ulangan

Skoring : 1 (sangat rendah) 2 (cukup rendah) 3 (rendah) 4 ( cukup tinggi) 5 (tinggi) 6 (sagat tinggi) Standar JIS A 5908 (2003): Memenuhi= 1 Tidak memenuhi=0

Hasil total skoring yang ditinjau dari nilai rata-rata yang dihasilkan dan pencapaian

standar dari sifat fisis dan mekanis serta keawetan papan memperlihatkan bahwa papan

Sehingga papan partikel penelitian ini yang memiliki kualitas terbaik yaitu pada papan

KESIMPULAN

Kualitas papan partikel yang dihasilkan dengan variasi bahan baku batang jagung dan ijuk hitam yang dihasilkan belum semua memenuhi standar pengujian yang digunakan. Penambahan persentase jumlah ijuk tidak membuat papan menjadi lebih berkualitas. Pengaruh ijuk terhadap sifat fisis papan partikel dengan parameter kerapatan dan kadar air, serta pengembangan tebal 2 jam pada telah memenuhi standar JIS A 5908 (2003), sedangkan pada parameter pengembangan tebal 24 jam belum memenuhi standar.