commit to user

5 BAB II

LANDASAN TEORI

2.1. Tinjauan Pustaka

Pengelasan (welding) adalah salah salah satu teknik penyambungan logam dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau tanpa tekanan dan dengan atau tanpa logam penambah dan menghasilkan sambungan yang kontinyu. Dalam pengelasan, kekuatan sambungan merupakan masalah utama yang sering dibahas. Turan dkk. (2011) melakukan penelitian tentang proses pengelasan yang populer dipakai dalam dunia industri saat ini, proses pengelasan tersebut diantaranya adalah Shielded metal arc welding (SMAW), Submerged Arc Welding (SAW), Gas metal arc welding (GMAW), Gas tungsten arc welding (GTAW), Oxy-acetylene Welding (OAW). Penelitian tersebut bertujuan untuk membandingkan kelebihan dan kekurangan diantara kelima proses pengelasan yang paling populer digunakan tersebut sehingga dihasilkan karakterisasi teknologi proses pengelasan. Dalam penelitiannya proses pengelasan oxy-acetylene menggunakan kombinasi gas oksigen dan asetilena untuk memberikan nyala temperatur yang tinggi. Ketika dicampur dalam proporsi yang benar dalam brander, nyala temperatur yang dihasilkan relatif panas dengan suhu sekitar 3.200 oC. Perlakuan kimia nyala temperatur oxy-acetylene dapat

disesuaikan dengan mengubah rasio volume oksigen ke asetilena. Pengelasan oxy-acetylene memiliki beberapa keuntungan diantaranya sangat mudah untuk dipelajari, peralatan lebih murah daripada jenis pengelasan yang lain, peralatan ini lebih portabel daripada jenis pengelasan yang lain.

Dalam pelaksanaan perbaikan blok mesin hanya dapat dilakukan menggunakan proses las GMAW, GTAW dan OAW, mengingat bentuk dan ukuran blok mesin yang sangat komplek sehingga tidak memungkinkan untuk dilakukan proses perbaikan dengan proses pengelasan yang lainnya seperti Resistance Spot Welding (RSW) maupun Friction Stir Welding (FSW). Romli (2012) melakukan melakukan penelitian mengenai pengaruh proses pengelasan GTAW terhadap sifat mekanis bahan paduan aluminium yang meliputi pengaruh kekerasan dan kekuatan tarik aluminium setelah dilakukan proses pengelasan.

commit to user

Pengelasan GTAW merupakan kelompok las busur gas dengan elektroda tak terumpan, dimana gas dihembuskan ke daerah las untuk melindungi busur dan logam yang mencair terhadap atmosfir, gas yang digunakan sebagai pelindung adalah gas mulia, biasanya dipakai gas Helium (He) atau gas Argon (Ar) sedangkan elektroda yang digunakan adalah batang wolfram yang dapat menghasilkan busur listrik tanpa ikut mencair serta penggunaan logam pengisi (filler) tak ada batasnya, biasanya logam pengisi diambil dari logam yang mempunyai komposisi sama dengan logam induknya. Material yang digunakan adalah paduan aluminium-tembaga dengan kandungan Cu 4,5 %. Pada penelitian ini paduan aluminium tersebut dilas menggunakan las GTAW. Hasil kekuatan las dipengaruhi oleh beberapa faktor diantaranya komposisi material aluminium, jenis bahan tambah pengelasan dan suhu pengelasan. Dari hasil penelitian menggunakan pemeriksaan kekuatan tarik menunjukkan kekuatan tarik aluminium yang di las lebih kecil dari bahan yang belum di las dan dibawah kekuatan tarik filler. Sedangkan dari hasil uji kekerasan pada paduan alumunium terjadi kenaikan angka kekerasan pada permukaan paduan almunium yang telah dilas. Faktor yang menyebabkan adalah panas yang diakibatkan oleh proses pengelasan sehingga terjadi perubahan struktur mikro bahan.

Lakshminarayanan dkk. (2007) melakukan penelitian mengenai pengaruh proses pengelasan pada kekuatan tarik sambungan aluminium paduan. Pada penelitian ini digunakan tiga jenis proses pengelasan diantaranya adalah GTAW, GMAW dan FSW. Material yang digunakan adalah aluminium paduan AA6061 dengan ukuran spesimen 300 mm x 150 mm. Pada pengelasan GTAW dan GMAW digunakan sambungan jenis single ‘V’ butt joint, sedangkan pada pengelasan FSW digunakan sambungan jenis square butt joint. Dari hasil penelitian didapatkan hasil kekuatan luluh dan kekuatan tarik logam induk masing-masing adalah 302 MPa dan 335 MPa. Namun, kekuatan luluh dan kekuatan tarik sambungan GMAW mengalami penurunan sebesar 51% sedangkan kekuatan tarik sambungan GTAW mengalami penurunan sebesar 37%. Pada pengelasan FSW mengalami kenaikan kekuatan tarik sebesar 34% dibandingkan sambungan GMAW dan mengalami kenaikan sebesar 15% dibandingkan sambungan GTAW seperti terlihat pada Tabel 2.1 berikut ini. Terlepas dari teknik

commit to user

pengelasan, kekerasan daerah logam las (weld metal) lebih rendah dibandingkan dengan daerah HAZ dan daerah logam induk (base metal). Kekerasan yang sangat rendah tercatat dalam sambungan GMAW (58 VHN) dan kekerasan maksimal dicatat dalam sambungan FSW (85 VHN) seperti yang ditunjukkan dalam Tabel 2.2 berikut ini.

Tabel 2.1. Sifat mekanik dari logam induk dan logam lasan, (Lakshminarayanan dkk., 2007).

Tabel 2.2. Sifat tarik melintang dari sambungan las, (Lakshminarayanan dkk., 2007).

Dalam proses perbaikan blok mesin biasanya menggunakan bahan logam tambahan (filler) sebagai logam pengisi antara logam induk yang dilas. Penggunaan filler ini dimaksudkan sebagai pengisi logam yang hilang dalam kerusakan blok mesin karena patahan yang hilang maupun blok mesin yang rusak karena abrasi oleh air radiator. Pengunaan filler memiliki pengaruh terhadap karakterisai sifat fisik-mekanik hasil lasan, sebagaimana Sudargo dkk. (2011) melakukan penelitian pengaruh filler dan arus listrik terhadap sifat fisik-mekanik sambungan las GMAW logam tak sejenis antara baja karbon dan j4. Penelitian ini menggunakan bahan baja karbon dan J4 yang disambung menggunakan teknik penelasan Gas Metal Arc Welding (GMAW). GMAW merupakan las busur gas yang menggunakan kawat las sekaligus sebagai elektroda. Elektroda tersebut berupa gulungan kawat (rol) yang gerakannya diatur oleh motor listrik. Las ini menggunakan gas mulia dan gas CO2 sebagai pelindung busur dan logam yang

mencair dari pengaruh atmosfir. Besarnya arus listrik pengelasan dan penggunaan kawat las (filler) adalah contoh dari parameter pengelasan yang dapat

commit to user

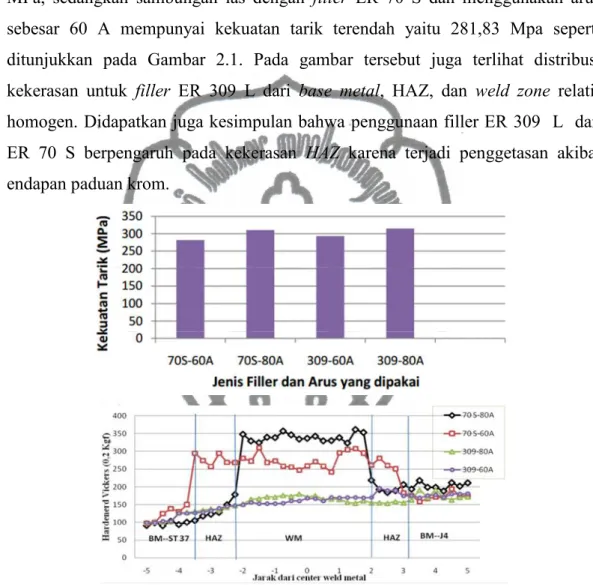

mempengaruhi hasil pengelasan baja karbon dan J4. Baja karbon ST 37 dan Baja tahan karat J4 tebal 1,8 mm di las dengan filler ER 309 L dengan variasi arus 60 A serta 80 A dan filler ER 70 S dengan variasi arus 60 A serta 80 A. Dari hasil penelitian menunjukkan bahwa sambungan las dengan filler ER 309 L dan menggunakan arus sebesar 80 A mempunyai kekuatan tarik tertinggi yaitu 314,58 MPa, sedangkan sambungan las dengan filler ER 70 S dan menggunakan arus sebesar 60 A mempunyai kekuatan tarik terendah yaitu 281,83 Mpa seperti ditunjukkan pada Gambar 2.1. Pada gambar tersebut juga terlihat distribusi kekerasan untuk filler ER 309 L dari base metal, HAZ, dan weld zone relatif homogen. Didapatkan juga kesimpulan bahwa penggunaan filler ER 309 L dan ER 70 S berpengaruh pada kekerasan HAZ karena terjadi penggetasan akibat endapan paduan krom.

Gambar 2.1. Grafik kekuatan tarik dan grafik kekerasan mikro, (Sudargo dkk., 2011).

2.2. Dasar Teori

2.2.1 Aluminium dan Alloy

Aluminium adalah logam yang ringan dan cukup penting dalam kehidupan manusia. Aluminium merupakan unsur kimia golongan IIIA dalam sistim periodik unsur, mempunyai massa atom 27 (hanya ada satu isotop natural),

commit to user

nomor atom 13, densitas 2,79 g/cm, titik lebur 660,4oC dan titik didih 2467oC

Memiliki potensi redoks -1,66 V, bilangan oksidasi +3 dan jari- jari atom yang kecil yaitu 57 pm untuk stabilitas dari senyawa aluminium. Di dalam udara bebas aluminium mudah teroksidasi membentuk lapisan tipis oksida ( ) yang tahan terhadap korosi. Aluminium juga bersifat amfoter yang mampu bereaksi dengan larutan asam maupun basa (Hartono, 1992, Seiler,1994). Aluminium merupakan logam ringan yang mempunyai ketahanan korosi yang baik dan hantaran listrik yang baik dan sifat–sifat yang baik lainnya sebagai sifat logam (Surdia, 2005).

Pemakaian aluminium dalam dunia otomotif yang semakin tinggi, menyebabkan pengembangan sifat dan karakteristik aluminium terus menerus ditingkatkan. Aluminium dalam bentuk murni memiliki kekuatan yang rendah dan tidak cukup baik digunakan untuk aplikasi yang membutuhkan ketahanan deformasi dan patahan, maka dari itu perlu ditambahkan unsur seperti tembaga, silisium, magnesium, mangan, dan nikel untuk meningkatkan kekuatannya.. Aluminium dalam bentuk paduan yang sering dikenal dengan istilah aluminium alloy merupakan jenis aluminium yang digunakan cukup besar saat ini. Aluminium paduan adalah paduan yang mana aluminium sebagai logam yang paling dominan. Unsur paduan paling umum adalah tembaga, magnesium, mangan, silikon dan seng. Ada dua pokok klasifikasi aluminium, yaitu paduan tuang (casting) dan paduan tempa (wrought), keduanya kemudian dibagi lagi menjadi kategori dapat diperlaku–panaskan dan tidak dapat diperlaku–panaskan. Sekitar 85% dari aluminium digunakan untuk produk paduan tempa, misalnya pengulungan pelat, foil dan ekstrusi. Sedangkan paduan tuang menghasilkan produk hemat biaya karena titik leleh yang rendah, meskipun paduan tuang umumnya memiliki kekuatan tarik lebih rendah dari paduan tempa. Sistem paduan tuang yang paling penting adalah Al-Si, di mana tingkat tinggi silikon (4,0% sampai 13%) memberikan kontribusi untuk memberikan karakteristik pengecoran yang baik (Polmear, 1995). Jenis paduan aluminium saat ini sangat banyak dan tidak menutup kemungkinan ditemukannya lagi jenis paduan aluminium baru, oleh karena itu dibuatlah sistem penamaan sesuai dengan komposisi dan karakteristik paduan aluminium tersebut untuk memudahkan

commit to user

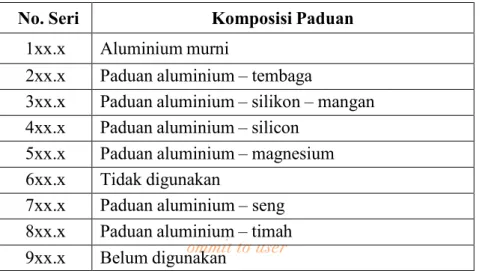

pengklasifikasiannya. Salah satu penamaan paduan aluminium adalah dengan standar Aluminum Association, seperti pada Tabel 2.3.

Tabel 2.3 Daftar seri paduan aluminium tempa, (ASM International, 1990).

No. Seri Komposisi Paduan

1xxx Aluminium murni

2xxx Paduan aluminium – tembaga 3xxx Paduan aluminium – mangan 4xxx Paduan aluminium – silicon 5xxx Paduan aluminium – magnesium

6xxx Paduan aluminium – magnesium – silicon 7xxx Paduan aluminium – seng

8xxx Paduan aluminium – timah – litium

9xxx Disiapkan untuk penggunaan di masa depan

Digit kedua menunjukkan modifikasi dari unsur paduannya, jika digit kedua bernilai 0 maka paduan tersebut murni terdiri dari aluminium dan unsur paduan. Jika nilainya 1 – 9, maka paduan tersebut memiliki modifikasi dengan unsur lainnya. Dua angka terakhir untuk seri 2xxx – 8xxx tidak memiliki arti khusus, hanya untuk membedakan paduan aluminium tersebut dalam kelompoknya (ASM International, 1990).

Paduan aluminium tuang penamaannya memakai sistem tiga digit diikuti dengan satu bilangan desimal. Tabel 2.4 menunjukkan seri paduan aluminium tuang berdasarkan unsur paduannya.

Tabel 2.4 Daftar seri paduan aluminium tuang, (Kaufman & Rooy, 2005).

No. Seri Komposisi Paduan

1xx.x Aluminium murni

2xx.x Paduan aluminium – tembaga

3xx.x Paduan aluminium – silikon – mangan 4xx.x Paduan aluminium – silicon

5xx.x Paduan aluminium – magnesium 6xx.x Tidak digunakan

7xx.x Paduan aluminium – seng 8xx.x Paduan aluminium – timah 9xx.x Belum digunakan

commit to user

Dalam standar Aluminum Association, angka pertama menunjukkan kelompok paduan, angka kedua dan ketiga menunjukkan kemurnian minimum untuk aluminium tanpa paduan dan sebagai nomor identifikasi untuk paduan tersebut, angka keempat menandakan bentuk produk (.0 = spesifikasi coran, .1 = spesifikasi ingot, .2 = spesifikasi ingot yang lebih spesifik).

2.2.2 Paduan aluminium – silicon pada aluminium casting

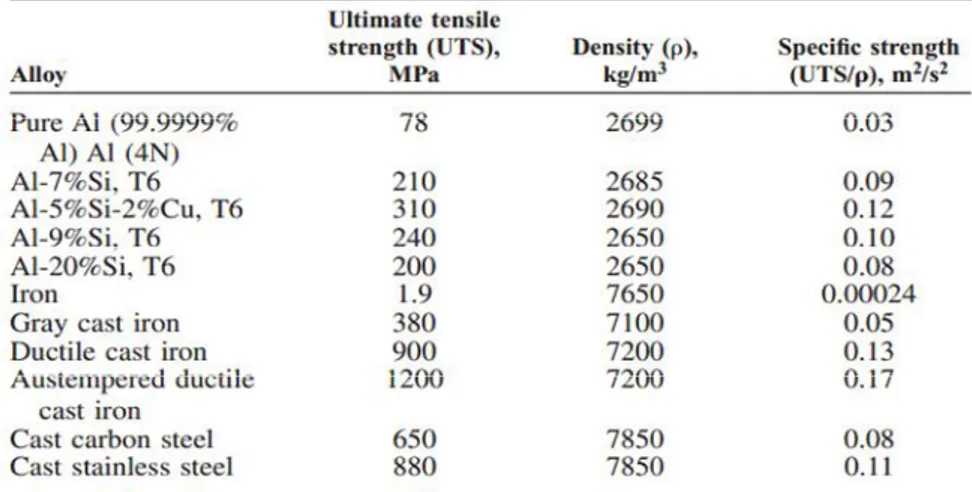

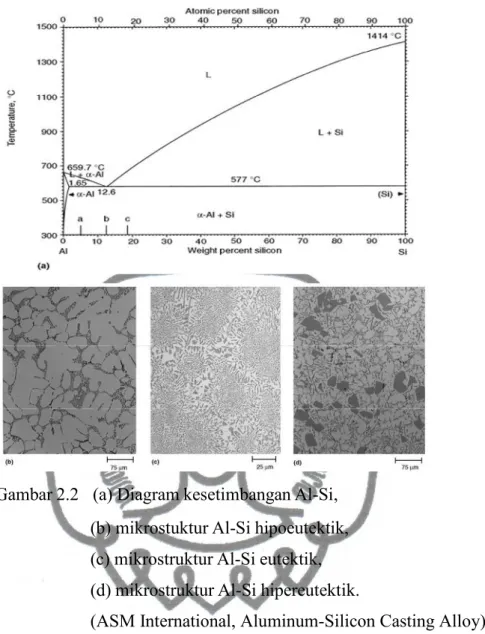

Paduan aluminium–silikon tuang memiliki sifat mekanis, mampu cor, mampu las dan ketahanan korosi yang sangat baik sehingga secara luas telah digunakan untuk aplikasi aerospace, rekayasa laut, automobil dan rekayasa instrumen. Paduan aluminium-silikon tuang komersial adalah material multi fasa yang terdiri dari mikrostruktur yang diklasifikasikan dengan seri 3xx.x untuk paduan aluminium silikon dengan tambahan tembaga dan atau magnesium, dan seri 4xx.x untuk paduan aluminium silikon (Rahmawati, 2010). Sifat karakteristik paduan Al-Si pada umumnya mempunyai kekuatan tarik yang tinggi dalam hubungannya dengan densitas. Tingkat kekuatan tariknya sangat dipengaruhi oleh komposisi multi fasa mikrostrukturnya. Tabel 2.5 berisi perbandingan kekuatan tarik dari paduan aluminium dan paduan lainnya.

Tabel 2.5 Perbandingan kekuatan tarik beberapa paduan, (ASM International, 1990).

Kandungan silikon dalam paduannya berkisar antara 5 – 23 % wt. Strukturnya bisa hipoeutektik (1.65 – 12.6 wt % Si), eutektik (12.6 wt % Si), dan hipereutektik (>12.6 wt % Si) tergantung dari persentase silikon dalam paduannya seperti

commit to user

Gambar 2.2 (a) Diagram kesetimbangan Al-Si, (b) mikrostuktur Al-Si hipoeutektik, (c) mikrostruktur Al-Si eutektik, (d) mikrostruktur Al-Si hipereutektik.

(ASM International, Aluminum-Silicon Casting Alloy)

Dalam ketiga jenis paduan aluminium -silikon tuang ini (hipoeutektik,

eutektik, hipereutektik) terdapat α-Al yang merupakan komposisi utama dari paduan Al-Si tuang (ASM International. 1990). Paduan aluminium-silikon tuang paling sering ditemui dalam fasa hipoeutektik dan eutektik. Unsur silikon dalam paduan tersebut dapat meningkatkan ketahanan korosi dan aus, meningkatkan karakteristik casting dan machining pada paduan (rahmawati, 2010). Paduan Al-Si termasuk jenis yang tidak dapat diperlaku-panaskan. Jenis ini dalam keadaan cair mempunyai sifat mampu alir yang baik dan dalam prose pembekuannya hampir tidak terjadi retak. Karena sifat-sifatnya, maka paduan jenis Al-Si digunakan sebagai bahan atau logam las dalam pengelasan paduan aluminium baik paduan cor maupun paduan tempa (Wiryosumarto, 2000).

commit to user 2.2.2 Pengertian Las Oxy-acetylene

Las Oxy-Acetylene (las asetilin) adalah proses pengelasan secara manual, dimana permukaan yang akan disambung mengalami pemanasan sampai mencair oleh nyala (flame) gas asetilin (yaitu pembakaran C2H2 dengan O2), dengan atau

tanpa logam pengisi, dimana proses penyambungan tanpa penekanan. Disamping untuk keperluan pengelasan (penyambungan) las gas dapat juga dipergunakan sebagai : preheating, brazing, cutting dan hard facing. Penggunaan untuk produksi (production welding), pekerjaan lapangan (field work), dan reparasi (repair & maintenance).

Dalam aplikasi hasilnya sangat memuaskan untuk pengelasan baja karbon, terutama lembaran logam (sheet metal) dan pipa-pipa berdinding tipis. Meskipun demikian hampir semua jenis logam ferrous dan non ferrous dapat dilas dengan las gas, baik dengan atau tanpa bahan tambah (filler metal).

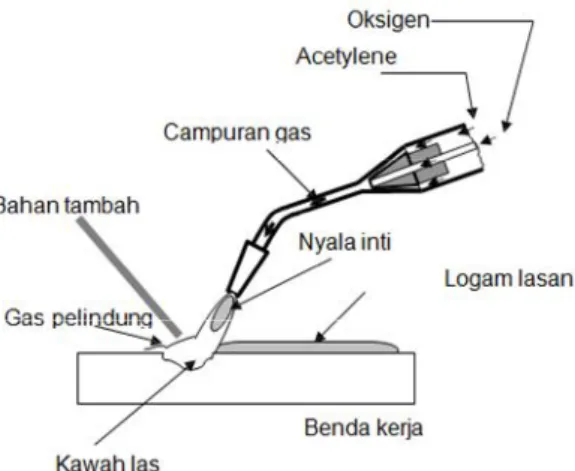

Disamping gas acetylene dipakai juga gas-gas hydrogen, gas alam, propane, untuk logam–logam dengan titik cair rendah. Pada proses pembakaran gas-gas tersebut diperlukan adanya oxygen. Oxygen ini didapatkan dari udara dimana udara sendiri mengandung oxygen (21%), juga mengandung nitrogen (78%), argon (0,9%), neon, hydrogen, carbon dioksida, dan unsur lain yang membentuk gas. Prinsip kerja las oxy-acetylene menurut (Djamiko, 2008) seperti diperlihatkan pada Gambar 2.3 berikut ini.

Gambar 2.3 Prinsip pengelasan oxy-acetylene, (Djamiko, 2008).

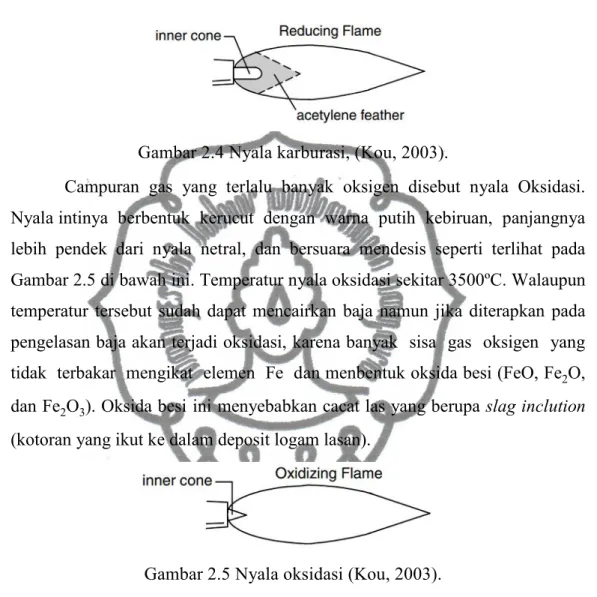

Proses pencampuran gas bisa dimanipulasi sesuai dengan tujuan pengelasan. Campuran yang terlalu banyak acetylene menyebabkan banyak gas acetylene yang tidak terbakar, bentuk nyala inti memanjang dengan warna

commit to user

kuning kemerahan. Bentuk nyala seperti ini dinamakan nyala karburasi seperti terlihat pada gambar 2.4 di bawah ini. Nyala karburasi mempunyai suhu sekitar 1000 ºC sehingga cocok untuk proses brazing, soldering dan pengelasan alumunium, namun tidak dapat digunakan untuk pengelasan baja.

Gambar 2.4 Nyala karburasi, (Kou, 2003).

Campuran gas yang terlalu banyak oksigen disebut nyala Oksidasi. Nyala intinya berbentuk kerucut dengan warna putih kebiruan, panjangnya lebih pendek dari nyala netral, dan bersuara mendesis seperti terlihat pada Gambar 2.5 di bawah ini. Temperatur nyala oksidasi sekitar 3500ºC. Walaupun temperatur tersebut sudah dapat mencairkan baja namun jika diterapkan pada pengelasan baja akan terjadi oksidasi, karena banyak sisa gas oksigen yang tidak terbakar mengikat elemen Fe dan menbentuk oksida besi (FeO, Fe2O,

dan Fe2O3). Oksida besi ini menyebabkan cacat las yang berupa slag inclution

(kotoran yang ikut ke dalam deposit logam lasan).

Gambar 2.5 Nyala oksidasi (Kou, 2003).

Bentuk nyala lain dalam las gas adalah nyala netral yang diakibatkan karena pembakaran campuran gas oksigen dan acetylene dengan perbandingan relatif sama (biasanya sedikit lebih banyak oksigen). Nyala berbentuk busur dengan warna putih kekuningan dan panjangnya melebihi nyala oksidasi tetapi lebih pendek dari nyala karburasi seperti terlihat pada Gambar 2.6.

commit to user

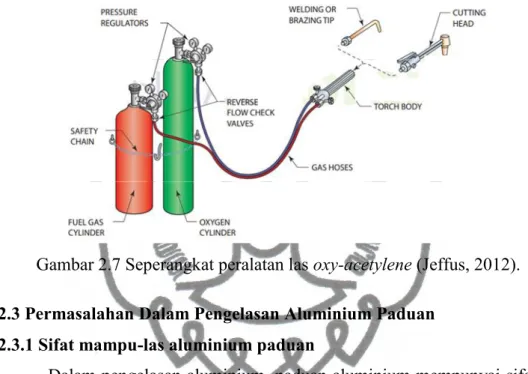

Seperangkat las karbit terdiri dari satu tabung oksigen, satu tabung acetylene, satu unit selang gas, satu uni regulator, dan brander. Tabung gas digunakan untuk menampung gas, regulator digunakan untuk mengetahui isi tabung dan mengatur tekanan tabung, selang gas untuk menyalurkan gas dari tabung ke brander, serta brander digunakan sebagai alat pencampur gas oksigen dan acetylene seperti terlihat pada Gambar 2.7 berikut ini.

Gambar 2.7 Seperangkat peralatan las oxy-acetylene (Jeffus, 2012). 2.2.3 Permasalahan Dalam Pengelasan Aluminium Paduan

2.2.3.1 Sifat mampu-las aluminium paduan

Dalam pengelasan aluminium, paduan aluminium mempunyai sifat yang kurang baik apabila dibandingkan dengan dengan baja. Sifat-sifat yang kurang baik atau merugikan tersebut adalah:

1. Karena panas jenis dan daya hantar panasnya tinggi maka sukar sekali untuk memanaskan dan mencairkan sebagian kecil saja.

2. Paduan aluminium mudah teroksidasi dan membentuk oksida aluminium Al2O3

yang mempunyai titik cair yang tinggi, karena sifat ini maka peleburan antara logam dasar dan logam las menjadi terhalang.

3. Karena mempunyai koefisien muai yang besar, maka mudah sekali terjadi deformasi sehingga paduan-paduan yang mempunyai sifat getas panas akan cenderung membentuk retak-panas.

commit to user

4. Karena perbedaan yang tinggi antara kelarutan hidrogen dalam logam cair dan logam padat, maka dalam proses pembekuan yang terlalu cepat akan terbentuk rongga halus bekas kantong-kantong hidrogen.

5. Paduan aluminium mempunyai berat jenis rendah, karena itu banyak zat-zat lain yang terbentuk selama pengelasan akan tenggelam. Keadaan ini memudahkan terkandungnya zat-zat yang tidak dikehendaki ke dalamnya. 6. Karena titik cair dan viskositasnya rendah, maka daerah yang kena pemanasan

mudah mencair dan jatuh menetes (Muku, 2009). 2.2.3.2 Penurunan kekuatan dikarenakan pengelasan

Pengelasan adalah proses penyambungan dengan energi panas, karena proses ini maka logam disekitar lasan mengalami siklus termal cepat yang menyebabkan terjadinya perubahan–perubahan metalurgi, deformasi dan tegangan–tegangan termal. Hal ini sangat erat hubungannya dengan ketangguhan, cacat las, retak dan lain sebagainya yang umumnya mempunyai pengaruh fatal terhadap keamanan dan konstruksi las.

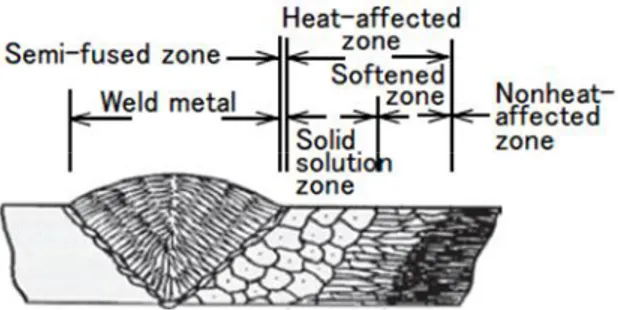

Panas pengelasan pada paduan aluminium akan menyebabkan terjadinya pencairan sebagian, rekristalisasi, pelarutan padat atau pengendapan, tergantung pada tinggi temperatur yang dicapai pada pengelasan, kecepatan pengelasan dan laju pendinginan daerah lasan. Karena perubahan struktur ini biasanya terjadi penurunan kekuatan atau ketahanan korosi dan kadang-kadang daerah las menjadi getas. Daerah las-lasan terdiri dari tiga bagian yaitu: daerah logam las, daerah pengaruh panas atau heat affected zone (HAZ) dan logam induk yang tak terpengaruhi panas. Struktur mikro daerah Heat Affected Zone (HAZ) dari paduan ditunjukkan dalam Gambar 2.8.

commit to user 2.2.3.2.1 Daerah logam las

Daerah logam las adalah bagian dari logam yang pada waktu pengelasan mencair dan kemudian membeku. Karena logam las dalam proses pengelasan ini mencair kemudian membeku, maka kemungkinan besar terjadi pemisahan komponen yang menyebabkan terjadinya struktur yang tidak homogen.

2.2.3.2.2 Daerah pengaruh panas atau heat affected zone (HAZ)

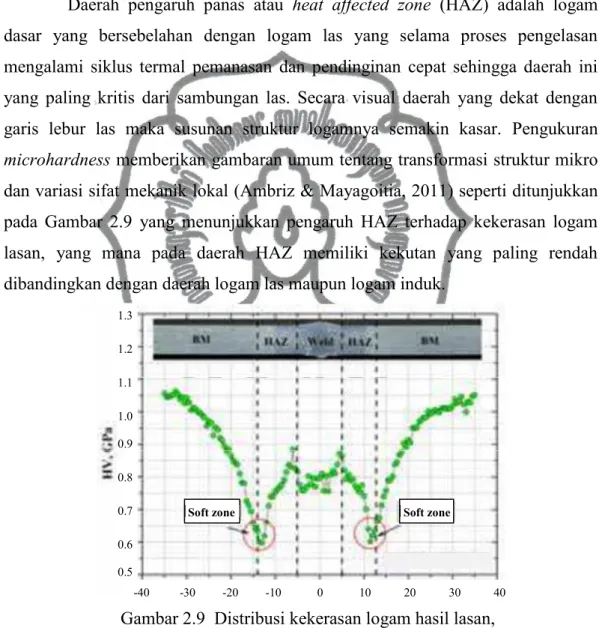

Daerah pengaruh panas atau heat affected zone (HAZ) adalah logam dasar yang bersebelahan dengan logam las yang selama proses pengelasan mengalami siklus termal pemanasan dan pendinginan cepat sehingga daerah ini yang paling kritis dari sambungan las. Secara visual daerah yang dekat dengan garis lebur las maka susunan struktur logamnya semakin kasar. Pengukuran microhardness memberikan gambaran umum tentang transformasi struktur mikro dan variasi sifat mekanik lokal (Ambriz & Mayagoitia, 2011) seperti ditunjukkan pada Gambar 2.9 yang menunjukkan pengaruh HAZ terhadap kekerasan logam lasan, yang mana pada daerah HAZ memiliki kekutan yang paling rendah dibandingkan dengan daerah logam las maupun logam induk.

Gambar 2.9 Distribusi kekerasan logam hasil lasan, (Ambriz & Mayagoitia, 2011).

2.2.3.3 Penghilangan Oksida film selama pengelasan

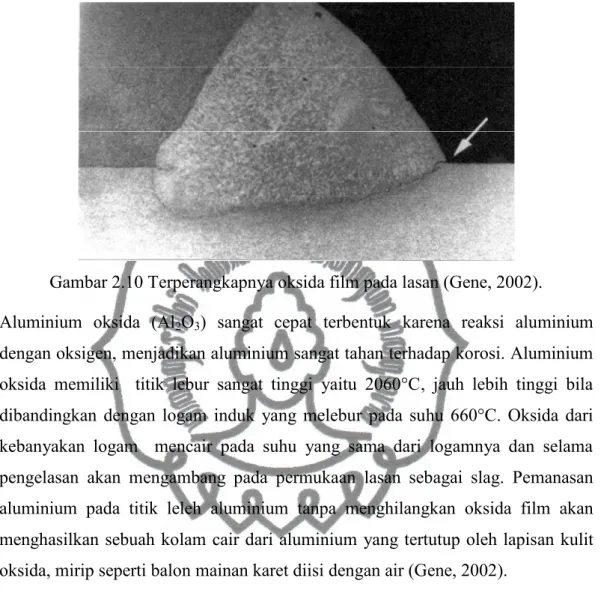

Perlunya menghilangkan lapisan oksida pada pengelasan berguna untuk mengurangi resiko porositas yang terjadi di lapisan atas. Hal ini juga diperlukan untuk menghindari cacat seperti kurangnya fusi dan terjebaknya oksida film.

Soft zone Soft zone

-40 -30 -20 -10 0 10 20 30 40 1.3 1.2 1.1 1.0 0.9 0.8 0.7 0.6 0.5

commit to user

Gambar 2.10 mengilustrasikan pelapisan oksida pada filler lasan itu akan berakibat pada kekuatan sambungan.

Gambar 2.10 Terperangkapnya oksida film pada lasan (Gene, 2002).

Aluminium oksida (Al2O3) sangat cepat terbentuk karena reaksi aluminium

dengan oksigen, menjadikan aluminium sangat tahan terhadap korosi. Aluminium oksida memiliki titik lebur sangat tinggi yaitu 2060°C, jauh lebih tinggi bila dibandingkan dengan logam induk yang melebur pada suhu 660°C. Oksida dari kebanyakan logam mencair pada suhu yang sama dari logamnya dan selama pengelasan akan mengambang pada permukaan lasan sebagai slag. Pemanasan aluminium pada titik leleh aluminium tanpa menghilangkan oksida film akan menghasilkan sebuah kolam cair dari aluminium yang tertutup oleh lapisan kulit oksida, mirip seperti balon mainan karet diisi dengan air (Gene, 2002).

2.2.3.4 Timbulnya cacat porositas

Porositas merupakan cacat las berupa lubang-lubang halus atau pori-pori yang biasanya terbentuk saat proses pengelasan aluminium di dalam logam las akibat terperangkapnya gas yang terjadi ketika proses pengelasan seperti yang terlihat pada Gambar 2.11. Porositas memiliki ukuran dari amat sangat kecil (fine micro-porosity), sampai porositas sangat besar hingga diameter 3 atau 4 mm.

Penyebab dalam kasus aluminium ini adalah hidrogen, yang memiliki kelarutan tinggi dalam aluminium cair tetapi sangat rendah dalam padat. Karena batas kelarutan turun pada waktu pendinginan maka gas hidrogen keluar dari larutan dan karena proses pembekuan yang cepat menyebabkan gas ini

commit to user

terperangkap dan membentuk gelembung halus seperti telihat dalam Gambar 2.12.

Gambar 2.11 (a) Cacat porositas.

(b) Porositas yang terdeteksi oleh radiografi. (Oxy-Acetylene Welding, 2011)

Porositas dapat pula terbentuk akibat kekurangan logam cair karena penyusutan ketika logam membeku. Porositas seperti itu disebut: shrinkage porosity.

Gambar 2.12 Terjadinya lubang halus dalam pengelasan aluminium (Wiryosumarto, 2000).

Usaha paling baik untuk menghindarinya adalah menghilangkan sumber hidrogen baik yang berbentuk zat-zat organik seperti minyak maupun yang berbentuk uap air.

commit to user 2.3 Dasar-Dasar Pengujian Spesimen

2.3.1 Pengujian Tarik

Proses pengujian tarik bertujuan untuk mengetahui kekuatan tarik benda uji. Pengujian tarik untuk kekuatan tarik daerah las dimaksudkan untuk mengetahui kekuatan las dari tiap variasi filler mempunyai nilai yang sama, lebih rendah atau lebih tinggi dari ketiga variasi filler tersebut. Pengujian tarik dimaksudkan untuk mengetahui berapa nilai kekuatannya dan dimanakah letak putusnya suatu sambungan las. Pembebanan tarik adalah pembebanan yang diberikan pada benda dengan memberikan gaya tarik berlawanan arah pada salah satu ujung benda.

Penarikan gaya terhadap beban akan mengakibatkan terjadinya perubahan bentuk (deformasi) bahan tersebut. Proses terjadinya deformasi pada bahan uji adalah proses pergeseran butiran kristal logam yang mengakibatkan melemahnya gaya elektromagnetik setiap atom logam hingga terlepas ikatan tersebut oleh penarikan gaya maksimum.

Pada pengujian tarik beban diberikan secara kontinu dan pelan–pelan bertambah besar, bersamaan dengan itu dilakukan pengamatan mengenai perpanjangan yang dialami benda uji dan dihasilkan kurva tegangan-regangan yang diilustrasikan pada Gambar 2.13 berikut ini.

commit to user

Pada pengujian tarik beban diberikan secara kontinu dan pelan–pelan bertambah besar, bersamaan dengan itu dilakukan pengamatan mengenai perpanjangan yang dialami benda uji dan dihasilkan kurva tegangan-regangan. Tegangan dapat diperoleh dengan membagi beban dengan luas penampang mula benda uji.

σ = F/ A0(kg/mm2) (2.1)

dimana: σ = kekuatan tarik (kg /mm2)

F = beban maksimum yang mampu ditahan spesimen (kg) A0= Luas penampang awal spesimen (mm2)

2.2.3 Pengujian kekerasan

Uji vickers ini didasarkan kepada penekanan oleh suatu gaya tekan tertentu oleh sebuah indentor berupa pyramid diamond terbalik yang memiliki sudut puncak 136o kepermukaan logam yang diuji kekerasannya seperti terlihat pada Gambar 2.14, dimana permukaan logam yang diuji ini harus rata dan bersih. Setelah gaya tekan secara statis ini kemudian ditiadakan dan pyramid diamond dikeluarkan dari bekas yang terjadi (permukaan bekas merupakan segi empat karena piramid merupakan piramid sama sisi), maka diagonal segi empat bekas teratas diukur secara teliti untuk kemudian digunakan sebagi kekerasan logam yang diuji.

Gambar 2.14 Vickers Hardness test, (ASTM, 2003).

Nilai kekerasan yang diperoleh sedemikian itu disebut kekerasan vickers yang biasa disingkat denga Hv atau HVN (Vicker Hardness Number).

commit to user 2.2.4 Pengujian metalografi

Ilmu logam dibagi menjadi dua bagian khusus, yaitu metalurgi dan metalografi. Metalurgi adalah ilmu yang menguraikan tantang cara pemisahan logam dari ikatan unsur-unsur lain. Atau cara pengolahan logam secara teknis untuk memperoleh jenis logam atau logam paduan yang memenuhi kebutuhan tertentu. Sedangkan metalografi adalah ilmu yang mempelajari tentang cara pemeriksaan logam untuk mengetahui sifat, struktur, temperatur dan prosentase campuran logam tersebut. Metalografi merupakan suatu pengetahuan yang khusus mempelajari struktur logam dan mekanisnya. Dalam metalografi dikenal pengujian makro (makroscope test) dan pengujian mikro (mikroscope test). Pengujian makro (makroscope test) ialah proses pengujian bahan yang menggunakan mata terbuka dengan tujuan dapat memeriksa celah dan lubang dalam permukaan bahan. Angka kevalidan pengujian makro berkisar antara 0,5 sampai 50 kali. Pengujian cara demikian biasanya digunakan untuk bahan-bahan yang memiliki struktur kristal yang tergolong besar atau kasar. Misalnya, logam hasil coran (tuangan) dan bahan yang termasuk non-metal (bukan logam). pengujian mikro (mikroscope test) ialah proses pengujian terhadap bahan logam yang bentuk kristal logamnya tergolong sangat halus. Mengingat demikian halusnya, sehingga pengujiannya menggunakan suatu alat yaitu mikroskop optis 12 bahkan mikroskop elektron yang memiliki kualitas pembesaran antara 50 hingga 3000 kali.