BANGUNAN PENGOLAHAN AIR BUANGAN

INDUSTRI PENYAMAKAN KULIT

]]]]

O l e h

:

ARY ANDRIYANI

0852010041

PROGRAM STUDI TEKNIK LINGKUNGAN

FAKULTAS TEKNIK SIPIL DAN PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN” JATIM

SURABAYA

BANGUNAN PENGOLAHAN AIR BUANGAN

INDUSTRI PENYAMAKAN KULIT

Oleh :

ARY ANDRIYANI

0852010041

Telah diperiksa dan disetujui

Program Studi Teknik Lingkungan, Fakultas Teknik Sipil dan Perencanaan

Universitas Pembangunan Nasional”Veteran” Jawa Timur.

Mengetahui

Ketua Program Studi

Dr.Ir.Munawar,MT

NIP : 19600401 198803 1 001

Menyetujui

Pembimbing

Okik Hendriyanto C., ST ,MT

NIP : 3 7507 99 0172 1

Laporan Tugas Perencanaan ini telah diterima sebagai salah satu persyaratan

untuk memperoleh gelar sarjana (S-1), tanggal

...

Dekan Fakultas Teknik Sipil dan Perencanaan

BANGUNAN PENGOLAHAN AIR BUANGAN

INDUSTRI PENYAMAKAN KULIT

Untuk Memenuhi Salah Satu Persyaratan Dalam Memperoleh

Gelar Sarjana Teknik ( S-1)

PROGRAM STUDI TEKNIK LINGKUNGAN

O l e h :

ARY ANDRIYANI

0852010041

FAKULTAS TEKNIK SIPIL & PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN” JATIM

SURABAYA

KATA PENGANTAR

Puji syukur kepada Allah SWT yang telah memberikan rahmat dan

hidayah-Nya sehingga penyusun dapat menyelesaikan tugas Perencanaan

Bangunan Pengolahan Air Buangan (PBPAB) Industri Penyamakan Kulit ini

dengan baik.

Tugas perencanaan ini merupakan salah satu persyaratan bagi setiap

mahasiswa Jurusan Teknik Lingkungan , Fakultas Teknik Sipil Dan Perencanaan,

Universitas Pembangunan Nasional “Veteran” Jawa Timur untuk mendapatkan

gelar sarjana.

Selama menyelesaikan tugas ini, kami telah banyak memperoleh

bimbingan dan bantuan dari berbagai pihak, untuk itu pada kesempatan ini

penyusun ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Tuhan Yang Maha Esa, karena berkat rahmatnya tugas ini dapat

terselesaikan dengan lancar.

2. Ir.Naniek Ratni JAR.,Mkes selaku Dekan Fakultas Teknik Sipil Dan

Perencanaan Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. DR.IR.Munawar,MT selaku Ketua Jurusan Teknik Lingkungan Fakultas

Teknik Sipil Dan Perencanaan Universitas Pembangunan Nasional

“Veteran” Jawa Timur

4. Okik HC.,ST,MT selaku Dosen Pembimbing tugas PBPAB yang telah

membantu, mengarahkan dan membimbing hingga tugas perencanaan ini

5. Firra Rossariawari, ST dan Ir. Yayok Suryo P, MS selaku dosen mata

kuliah PBPAB.

6. Kedua orang tuaku, keluargaku, yang telah membantu material, doa, serta

support yang tidak pernah habis buat saya.

7. Erwin Wijaya Kusuma, terima kasih untuk gambarnya dan selalu

menemani kemana-mana, cari Literatur, dll.

8. Semua rekan-rekan di Teknik Lingkungan angkatan 2008 yang secara

langsung maupun tidak langsung telah membantu hingga terselesainya

tugas ini.

9. Semua pihak yang telah membantu dan yang tidak dapat saya sebutkan

satu per satu.

Penyusun menyadari bahwa masih banyak kekurangan dalam penyusunan

tugas perencanaan ini, untuk itu saran dan kritik yang membangun akan penyusun

terima dengan senang hati. Akhir kata penyusun mengucapkan terima kasih dan

mohon maaf yang sebesar-besarnya apabila didalam penyusunan laporan ini

terdapat kata-kata yang kurang berkenan atau kurang dipahami.

Surabaya, Maret 2012

DAFTAR ISI ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Maksud dan Tujuan ... 2

1.3 Ruang Lingkup ... 3

BAB II TINJ AUAN PUSTAKA 2.1 Karakteristik Limbah Industri ... 4

2.2 Bangunan Pengolahan Air Buangan ... 6

2.2.1. Pengolahan Pendahuluan (Pre Treatment) ... 6

2.2.2. Pengolahan Pertama (Primary Treatment) ... 13

2.2.2.1. Proses Fisik...13

2.2.2.2. Proses Kimia...19

2.2.3. Pengolahan Sekunder (Secondary Tretment)...24

2.2.4. Pengolahan Tersier (Tertiary Treatment) ... 30

2.2.5. Pengolahan Lumpur (Sludge Treatment) ... 31

2.3 Persen Removal...32

2.4 Profil Hidrolis………34

3.2 Standar Baku Mutu ... 37

3.3 Diagram Alir ... 38

BAB IV NERACA MASSA DAN SPESIFIKASI BANGUNAN 4.1 Neraca Masa ... 39

4.1.1. Screen...39

4.1.2. Bak Penampung...40

4.1.3. Flotasi...40

4.1.4. Bak Koagulas - Flokulasi...41

4.1.5. Bak Pengendap I...41

4.1.6. Activated Sludge...42

4.1.7. Bak Pengendap II ( clarifier )...43

4.2 Spesifikasi Bangunan...42

4.2.1. Saluran Pembawa Menuju Screen...44

4.2.2. Screen...44

4.2.3. Bak Penampung...44

4.2.4. Flotasi...45

4.2.5.Bak Koagulasi...45

4.2.6.Bak Flokulasi...46

4.2.7. Bak Pengendap I...46

4.2.8. Activated Sludge.. ...47

4.2.9. Bak Pengendap II ( clarifier )... ...49

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 51

5.2 Saran ... 51

DAFTAR PUSTAKA ... ix

LAMPIRAN A

LAMPIRAN B

GAMBAR

yang tercemar lumpur lapindo pada tambak Banjar Panji dan tambak tidak tercemar Kalanganyar. Metode analisa yang digunakan mengacu pada SNI (Standart Nasional Indonesia) dengan menggunakan Spectrofotometer. Kadar amonia pada tambak tercemar 12,32 ppm dan untuk tambak tidak tercemar 1,35 ppm. Kadar nitrit pada tambak tercemar lumpur lapindo 9,31 ppm dan untuk tambak tidak tercemar 2,34 ppm. Kadar nitrat pada tambak tercemar lumpur lapindo 38,24 ppm dan untuk tambak tidak tercemar 22,56 ppm. Kadar phospat pada tambak tercemar lumpur lapindo 0,11 ppm dan pada tambak tidak tercemar 0,13 ppm. Sedangkan untuk analisa Oksigen Terlarut (DO) adanya penambahan pada air sample yaitu MnSO4 , Alkali Iodida Acida, Na2S2O3, H2SO4 pekat,

Indikator Amilum. Sehingga diketahui DO pada tambak tercemar lumpur lapindo 6,10 ppm dan untuk tambak tidak tercemar ppm.

waterponds permeated in Banjar Panji and unpermeated in Kalanganyar. The analysis method used was related to SNI (Indonesia National Standart) with using spektrofotometer. The result shoed amonia content of hot mud permeated pond 12,32 ppm and unper meated pond 1,35 ppm. Nitrite contents of permeated pond 9,31 ppm and unpermeated pond 2,34 ppm. Nitrate contents of permeated pond 38,24 ppm and unpermeated pond 22,56 ppm. Phosfate contents of permeated pond 0,11 ppm and unpermeated pond 0,13 ppm. As for the analysis of Dissolved Oxygen (DO) to the addition of the water sample is MnSO4, Alkali Iodides Acida, Na2S2O3, concentrated H2SO4, starch indicator. So that the unknown DO concents of permeated pond 1,38 ppm and unpermeated pond 3,66 ppm.

1.1Latar Belakang

Setiap melakukan aktivitas kehidupan, manusia selalu menghasilkan produk,

baik yang bisa dimanfaatkan maupun yang tidak dapat dimanfaatkan (dibuang).

Bahan buangan ini dapat berupa padatan, gas, atau cairan. Bahan-bahan tersebut

tidak dapat dibuang begitu saja tanpa melalui proses pengolahan karena hal ini

dapat mengakibatkan terjadinya ketidakseimbangan pada lingkungan yang dihuni

oleh manusia, sehingga dapat menimbulkan gangguan, baik terhadap jaringan atau

organ tubuh bagi manusia yang membuang bahan buangan, maupun terhadap

makhluk hidup lainnya, seperti hewan dan tumbuh-tumbuhan yang ada

disekitarnya.

Pada tugas Perencanaan Bangunan Pengolahan Air Buangan ini, dikhususkan

pada air buangan yang berasal dari pabrik kulit dengan kandungan BOD dan COD

yang tinggi sehingga dapat menimbulkan berbagai gangguan baik bagi makhluk

hidup maupun bagi lingkungan sekitarnya. Dengan adanya pengolahan air

buangan ini diharapkan limbah yang telah diolah dapat dimanfaatkan sesuai

dengan standart pengolahan air baik yang telah ditetapkan oleh pemerintah

maupun SK. GUB. KDH Tingkat I Jatim No. 45 Tahun 2002, tentang Baku Mutu

1.2 Maksud dan Tujuan

Maksud dari tugas perencanaan bangunan pengolahan air buangan ini

yaitu agar mahasiswa mengetahui serta memahami bagaimana cara penentuan

bangunan pengolahan air buangan yang sebenarnya dan penerapannya di

lapangan.

Sedangkan tujuan perencanaan bangunan pengolahan air buangan ini adalah :

1. Menentukan unit dan proses pengolahan air buangan yang sesuai dengan

kandungan air buangan yag dihasilkan oleh pabrik kulit tersebut.

2. Merencanakan bangunan pengolahan air buangan dan hal-hal yang terkait

di dalamnya termasuk lay out serta pengoerasiannya

3. Merencanakan diagram alir dari tiap-tiap instalasi pengolahan air buangan

yang saling berkaitan sehingga dapat diperoleh kualitas air yang

dikehendaki.

4. Menentukan alternatif pengolahan yang sesuai berdasarkan pertimbangan

1.3 Ruang Lingkup

Ruang lingkup tugas Perencanaan Banguna Pengolahan Air Buangan ini

meliputi :

1. Bangunan Pengolahan Limbah

1.1. Pre Treatment

1.1.1. Saluran Pembawa

1.1.2. Screen

1.1.3. Bak Penampung

1.2. Primary Treatment

1.2.1. Koagulasi-flokulasi

1.2.2. Bak Pengendap I

1.3. Secondary Treatment

1.3.1. Activated Sludge

1.4. Tertiary Treatment

1.4.1. Bak Pengendap 2 (Clarifier)

1.4.2. Bak Umpan

1.5. Sludge Driying Bed.

2. Data karakteristik dan standart baku mutu air limbah industri.

3. Perhitungan dan dimensi bangunan pengolahan air limbah.

4. Gambar pengolahan air limbah.

2.1 Kar akter istik Limbah

Setiap industri mempunyai karakteristik yang berbeda, sesuai dengan

produk yang dihasilkan. Demikian pula dengan Pabrik Penyamakan Kulit yang

mempunyai karakteristik limbah yang berbeda, menurut Keputusan Gubernur

Jawa Timur No. 45 Tahun 2002 limbah cair Pabrik Penyamakan Kulit mempunyai

karakteristik sebagai berikut :

a. BOD ( Biochemical Oxygen Demand )

Kandungan BOD5 air buangan Industri Penyamakan Kulit ini adalah

2250 mg/l, sedangkan baku mutu yang mengatur besar kandungan BOD5 yang

diperbolehkan dibuang ke lingkungan adalah sebesar 100 mg/l.

BOD adalah banyaknya oksigen dalam ppm atau milligram/liter (mg/l)

yang diperlukan untuk menguraikan benda organic oleh bakteri, sehingga

limbah tersebut menjadi jernih kembali. Untuk itu semua diperlukan waktu 100

hari pada suhu 20˚ C. Akan tetapi di laboratorium dipergunakan waktu 5 hari

b. COD ( Chemical Oxygen Demand )

Kandungan COD air buangan Industri Penyamakan Kulit ini adalah 3200

mg/l, sedangkan baku mutu yang mengatur besar kandungan COD yang

diperbolehkan dibuang ke lingkungan adalah sebesar 250 mg/l.

COD adalah banyaknya oksigen dalam ppm atau milligram per liter (mg/l)

yang dibutuhkan dalam kondisi khusus untuk menguraikan benda organic secara

kimiawi. (sumber : Sugiharto, Dasar – dasar Pengelolaan Air Limbah, hal.6)

c. Minyak dan Lemak

Kandungan zat lemak dapat ditentukan dan disajikan melalui contoh air

limbah dengan Heksana. Selain heksana sebagai pelarut juga dapat

dipergunakan kerosin, pelumas. Lemak dan minyak membentuk ester dan

alcohol atau gliserol dengan asam gemuk. Lemak tergolong pada benda organic

yang tetap dan tidak mudah untuk diuraikan oleh bakteri.

d. TSS (Total Suspended Solid)

Total padatan yang tersuspensi (TSS) pada air buangan Industri

Penyamakan Kulit ini adalah 1300 mg/lt, sedangkan baku mutu yang mengatur

besar kadar padatan yang tersuspensi (TSS) yang diperbolehkan dibuang ke

lingkungan adalah sebesar 100 mg/lt.

TSS (Total Suspended Solid) merupakan suatu endapan yang dapat

terdiri-dari bahan-bahan organik. Sedangkan dissolved solid adalah suatu solid

yang tidak dapat disaring (non filtrable residu).

e. NH3-N ( Ammonia Total )

Kandungan Ammonia air buangan Industri Penyamakan Kulit ini adalah

10 mg/l, sedangkan baku mutu yang mengatur besar kandungan Ammonia yang

diperbolehkan dibuang ke lingkungan adalah sebesar 8 mg/l.

Amonia adalah senyawa kimia dengan rumus NH3. Biasanya senyawa ini

didapati berupa gas dengan bau tajam yang khas (disebut bau amonia).

Walaupun amonia memiliki sumbangan penting bagi keberadaan nutrisi di

bumi, amonia sendiri adalah senyawa kaustik dan dapat merusak kesehatan.

2.2. Bangunan Pengolahan Air Buangan

Bangunan Pengolahan Air Buangan mempunyai kelompok

tingkat pengolahan, pengolahan air buangan dibedakan atas:

2.2.1. Pengolahan Pendahuluan (Pr e Tr eatment)

Proses pengolahan yang dilakukan untuk membersihkan dan

menghilangkan sampah terapung dari pasir agar mempercepat proses

pengolahan selanjutnya. Unit pengolahannya meliputi :

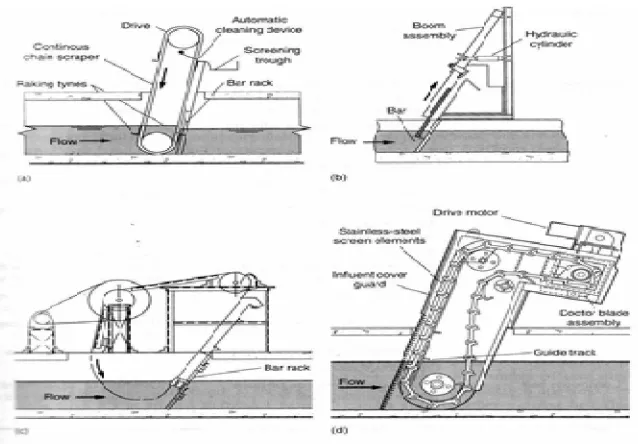

a.Screening

Screening biasanya terdiri-dari batang pararel, kawat atau grating,

persegi empat. Secara umum peralatan screen terbagi menjadi dua tipe

yaitu screen kasar dan screen halus.Dan cara pembersihannya ada dua cara

yaitu secara manual dan mekanis. Perbedaan screen kasar dan halus adalah

pada jauh dekatnya jarak antar bar screen.

Prinsip yang digunakan bahan padat kasar dihilangkan dengan

sederet bahan baja yang diletakan dan dipasang melintang arah aliran.

Screen berfungsi untuk :

1. Menyaring benda padat dan kasar yang ikut terbawa atau hanyut dalam

air buangan supaya benda-benda tersebut tidak menggangu aliran

idalam saluran dan tidak mengganggu proses pengolahan air buangan.

2. Mencegah timbulnya kerusakan dan penyumbatan dalam saluran

pembawa.

3. Melindungi peralatan seperti pompa, valve dan peralatan lainnya.

Tabel 2.1. Pembagian Screen

Bagian-bagian Manual Mekanikal

Ukuran kisi

- Lebar

- Dalam

Jarak antar kisi

Sloop

Kecepatan melalui bar

Head Loss

05 – 15 mm

25 – 75 mm

25 – 50 mm

300 - 400

0,3 – 0,6 m/det

150 mm

05 – 15 mm

25 – 75 mm

15 – 75 mm

00 - 300

0,6 – 1,0 m/det

150 mm

(Sumber : Metcalf and Eddy, “ Waste Water Engineering Treatment Disposal Reuse” hal 316)

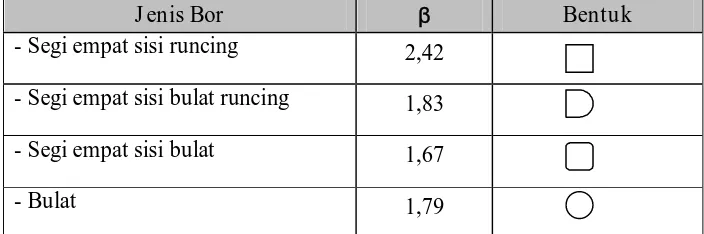

J enis Bor β Bentuk

- Segi empat sisi runcing 2,42

- Segi empat sisi bulat runcing 1,83

- Segi empat sisi bulat 1,67

- Bulat 1,79

Rumus yang digunakan :

1. Jumlah Batang kisi (n) :

(

n)

b ntws = +1. + .

dengan :

Ws = lebar saluran, (m)

n = jumlah batang

b = jarak antar kisi, (m)

t = tebal kisi/bar, (m)

2. Lebar Bukaan Screen :

) . ( tn ws wc= −

3. Tinggi kisi (γ)

γ = h + Freeboard

Dengan :

h = Kedalaman saluran

4. Panjang kisi (P)

P = sinα

γ

Dengan :

α = Kemiringan kisi

γ = Tingggi kisi (m)

a. Jarak kemiringan kisi (x)

Dengan :

α = Kemiringan kisi

P = Panjang kisi (m)

6. Kecepatan melalui kisi (Vi) :

h wc

Q Vi

. =

7. Tekanan kecepatan air melalui screen :

g Vi hv

. 2

2 =

8. Headloss pada bar screen

(

)

αβ. / 3.. .sin 4

hv b w h=

dengan :

hf = Headloss (m)

β = Faktor bentuk, direncanakan

d = Lebar muka kisi (m)

r = Jarak antar kisi (m)

hv = Tekanan kecepatan air yang melalui kisi (m/dt)

α = Sudut terhadap horizontal

( Sumber : Syed R. Qasim, Wastewater Treatment Plants, Planning, Design, and

Operation, 1985, hal 160-161 Ven Te Chow, Open Channel Hydraulics,

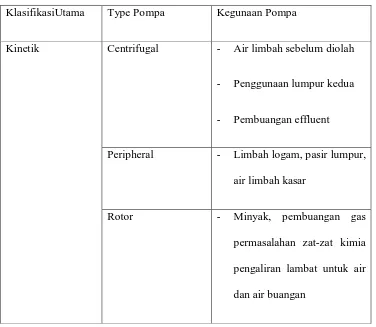

b. Sumur Pengumpul dan Pompa

Sumur pengumpul merupakan unit penyeimbang, sehingga debit dan

kualitas limbah yang masuk ke instalasi dalam keadaan konstan. Fungsi

Pompa adalah sebagai alat pemindahan fluida melalui saluran terbuka /

tertutup di dasarkan dengan adanya peningkatkan energi mekanika fluida.

Tambahan energi ini akan meningkatkan kecepatan dan tekanan fluida.

Pemompaan digunakan untuk mengalirkan limbah ke unit pengolahan

selanjutnya.

Tabel 2.2. Macam – Macam Karakteristik Pompa

KlasifikasiUtama Type Pompa Kegunaan Pompa

Kinetik Centrifugal - Air limbah sebelum diolah

- Penggunaan lumpur kedua

- Pembuangan effluent

Peripheral - Limbah logam, pasir lumpur,

air limbah kasar

Rotor - Minyak, pembuangan gas

permasalahan zat-zat kimia

pengaliran lambat untuk air

Salur an Pembaw a Screw Pump

Pipa inlet Posite

Displacement

Screw - Pasir, pengolahan lumpur

pertama dan kedua

- Air limbah pertama

- Lumpur kasar

Diafragma Penghisap - Permasalahan zat kimia

Limbah logam

- Pengolahan lumpur pertama

dan kedua (permasalahan

kimia)

Air Lift - Pasir, sirkulasi dan

pembuangan lumpur kedua

Pneumatic Ejektor - Instalasi pengolahan air

limbah skala kecil

( Sumber : Metcalf and Eddy, "Wastewater Engineering Treatment and Reuse", 4th edition, hal :

1469-1470 )

2.2.2. Pr imar y Tr eatment (Pengolahan Per ta ma)

Pada proses ini terjadi proses fisik dan kimia. Pada proses ini umumnya

mampu mereduksi BOD dan antara 30 – 40 % dan mereduksi TSS 50 – 65%.

(Qasim,52).

2.2.2.1. Pr oses Fisik

Proses Fisik dengan unit pengolahan meliputi:

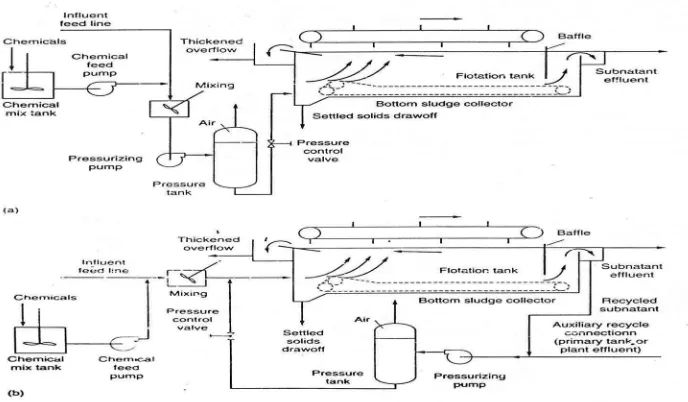

a. Flotasi

Berfungsi untuk memisahkan partikel-partikel suspensi, seperti minyak,

lemak dan bahan-bahan apung lainnya yang terdapat dalam air limbah dengan

mekanisme pengapungan.

Berdasarkan mekanisme pemisahannya :

1. Bisa berlangsung secara fisik, yaitu tanpa penggunaan bahan untuk

membantu percepatan flotasi, hal ini bisa terjadi karena partikel-partikel

suspensi yang terdapat dalam air limbah akan mengalami tekanan ke atas

sehingga mengapung di permukaan karena berat jenisnya lebih rendah

dibanding berat jenis air limbah.

2. Bisa dilakukan dengan penambahan bahan, yaitu : Udara atau bahan

polimer yang diinjeksikan ke dalam cairan pembawanya, yang dapat

mempercepat laju partikel ringan menuju permukaan.`Untuk keperluan

flotasi, udara yang diinjeksikan jumlahnya relatif sedikit (± 0,2 m3

udara)

untuk setiap m3 air limbah. Semakin kecil ukuran gelembung udara maka

Rumus yang digunakan :

1. a. Operasi tanpa resirkulasi

S A =

(

)

Sa 1 fP Sa 3 , 1 −b.Operasi dengan Resirkulasi

A/S =

Q.Xo 1).R 1,3.Sa.(fp−

Dengan :

A/ S = Perbandingan udara dengan padatan, 0,005 – 0,06 (mL udara/mg

padatan)

Sa = Kelarutan udara (mL/L)

f = Fraksi udara terlarut pada tekanan P, biasanya 0,5–0,8

P = Tekanan (atm)

Q = Debit Aliran ( m3/hr )

2. Tekanan pada atm

P =

101,35 101,35 P+

Dengan :

P = Gage pressure, lb/in2 gage, 275 – 350 (kPa)

7 , 14 7 , 14 p+

= ( U.S. customary units )

Temp.,º C 0 10 20 30

3 , 101

35 , 101 p+

= ( SI units )

( Sumber : Metcalf and Eddy, "Wastewater Engineering Treatment and Reuse", 4th , hal : 423 )

Gambar 2.3. Bak Flotasi. (a) Tanpa Resirkulasi, (b) Dengan Resirkulasi

( Sumber : M et calf and Eddy, " Wast ew at er Engineering Treat ment and Reuse" , 4t h , hal : 420 )

b. Bak Pengendap I

Effisiensi removal dari bak pengendap pertama ini tergantung dari

kedalaman bak dan dipengaruhi oleh luas permukaan serta waktu detensi.

Berfungsi untuk memisahkan padatan tersuspensi dan terlarut dari cairan

dengan menggunakan sistem gravitasi dengan syarat kecepatan horizontal

partikel tidak boleh lebih besar dari kecepatan pengendapan. Skimmer yang

ada pada bak pengendap I digunakan untuk tempat pelimpah lemak dan

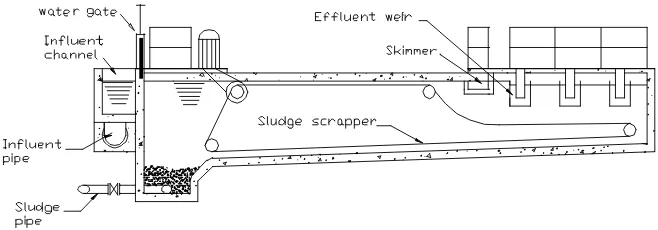

Gambar 2.4. Bak Pengendap Rektanguler

( Sumber : Metcalf and Eddy, "Wastewater Engineering Treatment and Reuse", 4th , hal : 399 )

Rumus yang digunakan :

1. Setling Zone

Untuk proses pengendapan atau pemisahan partikel dari buangan.

a) Kecepatan pengendapan partikel, mengikuti hukum Stokes.

(

)

2. 1 .

18 v dρ

Ss g

Vs= −

dengan :

Vs = Kecepatan pengendapan partikel (cm/det)

g = Percepatan gravitasi (cm/det2)

Ss = Spesifik gravity

v = Viskositas kinematik (cm2/det)

dp = Diameter partikel (cm)

b) Check terjadinya penggerusan

(

)

[

]

12. . 1 . .

8 βα Ss gd

ρ

dengan :

β = Faktor friksi porositas : 0,02 – 0,12

α = Faktor friksi hidrolis : 0,03

s = Spesifik gravity

Dimana bila Vsc > Vh maka tidak terjadi penggerusan.

c) Check terjadinya aliran pendek, ditentukan oleh Froude Number (NFr)

R g Vh NFr

. 2 =

dengan :

Vh = Kecepatan horizontal (cm/det)

R = Jari-jari hidrolis

Jika NFr > 10-5 tidak akan terjadi aliran pendek.

d) Check terjadinya aliran turbulensi ditentukan oleh Reynold Number.

v R Vh Nre= .

Bila Nre < 2000 untuk mencegah terjadinya aliran turbulensi.

2. Inlet Zone

Untuk memperluas aliran dari effluen ke settling zone.

Bila dipergunakan multiple openning :

(

2. .)

12 ..A gH

c Q=

dengan :

Q = Debit air buangan (m3/detik)

A = Luas area total m2

H = Beda tinggi air di saluran dan di bak.

3. Outlet Zone

Zone ini dibatasi oleh beban pelimpah yang merupakan banyaknya air

yang melimpah perpanjang perperiode waktu.

a) Penentuan panjang weir :

HW B n Q . 〈5.

b) Tinggi diatas air weir :

2 3 . . 342 ,

0 LH

Q=

dengan :

L = Panjang weir (m)

H = Tinggi air diatas weir (m)

4. Sludge Zone

Untuk menampung material terendap dalam bentuk lumpur. Ruang

lumpur berbentuk limas terpancung.

( )

{

' . ' 12}

.

3 A A AA

t

V = + +

dengan :

A = Luas bagian atas limas (m2)

A’ = Luas bagian bawah limas (m2)

2.2.2.2 Pr oses Kimia

Unit pengolahan dengan proses kimia meliputi :

a. Koagulasi – Flokulasi

Koagulasi dan Flokulasi adalah proses pembentukan flok dengan

penambahan pereaksi kimia ke dalam air baku atau air limbah supaya

menyatu dengan partikel tersuspensi sehingga terbentuk flok yang nantinya

mengendap. Koagulasi adalah proses pengadukan cepat dengan penambahan

koagulan, hasil yang didapat dari proses ini adalah destabilisasi koloid dan

suspended solid, proses ini adalah awal pembetukan partikel yang stabil.

Flokulasi adalah pengadukan lambat untuk membuat kumpulan partikel

yang sudah stabil hasil. Koagulasi berkumpul dan mengendap.

Jenis-jenis koagulan yang sering digunakan adalah:

1. Koagulan Alumunium Sulfat - Al2(SO4)3

Alumunium sulfat dapat digunakan sebagai koagulan dalam

pengolahan air buangan. Koagulan ini membutukkan kehadiran alkalinitas

dalam air untuk membentuk flok. Dalam reaksi koagulasi, flok alum

dituliskan sebagai Al(OH)3. Mekanisme koagulasi ditentulkan oleh Ph,

konsentrasi koagulan dan konsentrasi koloid. Koagulan dapat menurunkan

pH dan alkalinitas karbonat. Rentang pH agar koagulasi dapat berjalan

dengan baik antara 6-8.

Persamaan Reaksi sederhana terbentuknya flok

Jika Koagulan bereaksi dengan Kalsium Hidroksida, persamaan reaksinya

adalah :

Al2(SO)3 + 14H2O + 3Ca(OH)2 → 2Al(OH) 3↓ + 3CaSO 4 + 14H2O

(Reynold,174)

1. Koagulan Ferro Sulfat

Persamaan Reaksinya adalah

2FeSO4 + 7H2O + 2Ca(OH)2 + ½O2 → 2Fe(OH) 3↓ + 2CaSO 4 + 13H2

(Reynold,175)

2. Koagulan Ferri Sulfat

Perbedaannya dengan Ferro Sulfat adalah nilai ekivalensinya. Kalau

Ferro adalah Fe2+ sedangkan Ferri adalah Fe3+.

Persamaan Reaksinya adalah

Fe2(SO4)3 + 3Ca(HCO3)2 → 2Fe(OH) 3↓ + 3CaSO 4 + 6CO2

(Reynold,176)

3. Koagulan Ferri Clorida

Persamaan reaksi dari Ferri Clorida dengan Bikarbonat yang bersifat

alkali dari Ferri Hidroksida

2FeCl3 + 3Ca(HCO3)2 → 2Fe(OH) 3↓ + 3CaSO 4 +6CO2 Atau

2FeCl3 + 3Ca(OH)2 → 2Fe(OH) 3↓ + 3CaCl 2 (Reynold,176)

Pada tahap Koagulasi, pengaduk yang digunakan biasa disebut

Impellerr. Sedangkan jenis – jenis impeller ada 3, yaitu:

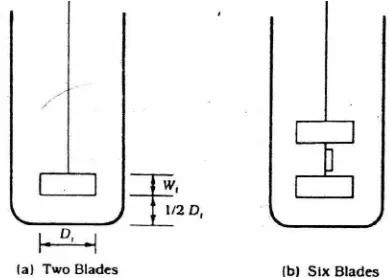

1. Turbine Impeller

Diameter impeller jenis ini biasanya 30-50% dari diameter atau lebar

Gambar 2.5. Type – type Turbine Impeller (Reynold,184)

2. Paddle Impeller

Diameter impeller jenis ini biasanya 50-80% dari diameter atau lebar

bak koagulasi, dan lebar paddle biasanya 1/6–1/10 dari diameternya.

Kecepatan putarannya 20-150 rpm.

Gambar 2.6. Type – type Paddle Impeller (Reynold,186)

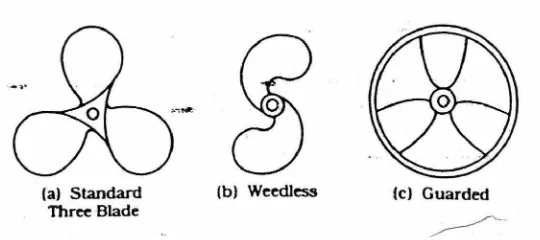

3. Propeller Impeller

Diameter impeller jenis ini biasanya 1 atau 2 – 18 inchi. Kecepatan

Gambar 2.7. Type – type Propeller Impeller (Reynold,186)

Jenis-jenis flokulasi, yaitu:

1. Flokulasi mekanis

Hampir sama dengan Koagulasi menggunakan impeller sebagai

pengaduk. Hanya saja alirannya lambat atau turbulen.

Gambar 2.8. Flokulasi Mekanis. (a) Dengan Paddle, (b) Dengan Turbine, (c)

2. Flokulasi hidrolis

Flokulasi dengan gravitasi, ciri – ciri Flokulasi Hidrolis :

a. Tidak peka terhadap perubahan kualitas air

b. Hidrolis dan parameter menyebabkan fungsi flokulasi menjadi

lambat dan tidak bisa menyesuaikan

c. Kehilangan tekanan relative besar

d. Tidak mudah dibersihkan

Macam – macam Flokulasi Hidrolis :

2. Gravel bed flocculator

3. Hidrolic jet flokulator

3. Flokulasi pneumatis

Flokulasi Pneumatis adalah dengan injeksi udara dari compressor

dengan tekanan kedalam air.

2.2.3. Pengolahan Sekunder ( Secondar y Tr eatment )

Pengolahan sekunder akan memisahkan koloidal dan komponen

dilakukan secara aerobik maupun anaerobik dengan efisiensi reduksi BOD

antara 60 - 90 % serta 40 - 90 % TSS.

(sumber : Syed R.Qasim, Wastewater Treatment Plants Planning, Design, and Operation, hal.52)

Macam –macam pengolahan sekunder adalah :

1. Pengolahan lumpur aktif (aktivated sludge)

Untuk mengubah buangan organik, menjadi bentuk anorganik yang

lebih stabil dimana bahan organik yang lebih terlarut yang tersisa setelah

prasedimentasi dimetabolisme oleh mikroorganisme menjadi CO2 dan H2O,

sedang fraksi terbesar diubah menjadi bentuk anorganik yang dapat dipisahkan

dari air buangan oleh sedimentasi. Adapun proses didalam activated sludge,

yaitu :

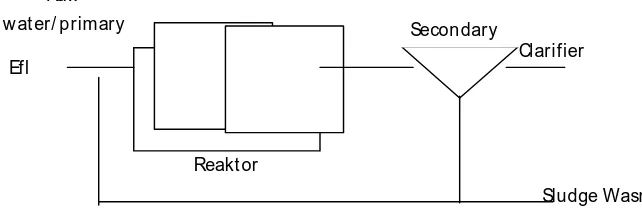

a. Kovensional

Pada sistem konvensional terdiri dari tanki aerasi, secondary clarifier

dan recycle sludge. Selama berlangsungnya proses terjadi absorsi, flokulasi

dan oksidasi bahan organik

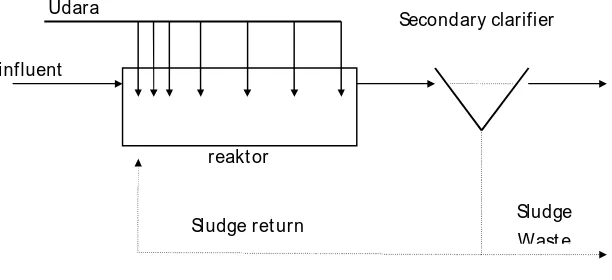

Gambar 2.10. Activated sludge sistem konvensional

Clarifier Raw

w at er/ primary

Reakt or

Sludge Wasr Secondary

b. Nonkovensional

1) Step aerasi

- Merupakan type plug flow dengan perbandingan F/M atau subtrat

dan mikroorganisme menurun menuju autlet.

- Inlet air buangan masuk melalui 3 - 4 titik ditanki aerasi dengan

masuk untuk menetralkan rasio subtrat dan mikroorganisme dan

mengurangi tingginya kebutuhan oksigen ditik yang paling awal.

- Keuntungannya mempunyai waktu detensi yang lebih pendek

(sumber : Ir.Bowo Djko Marsono,Teknik Pengolahan Air Limbah Biologis, hal.28)

2) Tapered Aerasi

Hampir sama dengan step aerasi, tetapi injeksi udara ditik awal lebih

tinggi.

Udara inf luent

Sludge ret urn Sludge Wast e Secondary clarif ier

(sumber : Ir.Bowo Djko Marsono,Teknik Pengolahan Air Limbah Biologis, hal.28)

3) Contact Stabilisasi

Pada sistem ini terdapat 2 tanki yaitu :

- Contact tank yang berfungsi untuk mengabsorb bahan organik untuk

memproses lumpur aktif.

- Reaeration tank yang berfungsi untuk mengoksidasi bahan organik

yang mengasorb ( proses stabilasi ).

Udara influent

Secondar y clarifier cont act tank

reakt or

Gambar 2.13. Contact Stabilisasi

Udara

influent

Sludge ret urn Sludge Wast e Secondary clarifier

reakt or

4) Pure Oxygen

Oksigen murni diinjeksikan ke tanki aerasi dan diresirkulasi.

Keuntungannya adalah mempunyai perbandingan subtrat dan

mikroorganisme serta volumetric loading tinggi dan td pendek.

5) High Rate Aeration

Kondisi ini tercapai dengan meninggikan harga rasio resirkulasi, atau

debit air yang dikembalikan dibesarkan 1 - 5 kali. Dengan cara ini maka

akan diperoleh jumlah mikroorganisme yang lebih besar.

O2 murni resirkulasi O2

reakt or

sludge ret urn sludge w ast e secondar y

clarifier

influent

Secondary clarifier

reakt or

Effluent

Sludge ret urn

Sludge w ast e

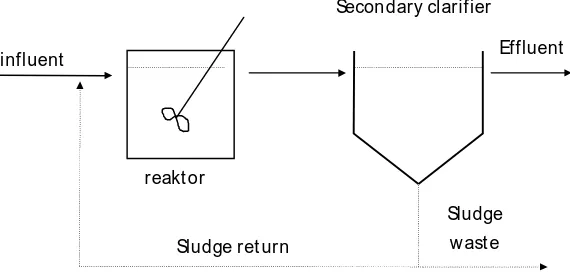

6) Extended Aeration

Pada sistem ini reaktor mempunyai umur lumpur dan time detention

(td) lebih lama, sehingga lumpur yang dibuang atau dihasilkan akan lebih

sedikit.

(sumber : Ir.Bowo Djko Marsono,Teknik Pengolahan Air Limbah Biologis, hal.29)

7) Oxidation Dicth

Bentuk oksidation ditch adalah oval dengan aerasi secara mekanis,

kecepatan aliran 0,25 - 0,35 m/s.

(sumber : Ir.Bowo Djko Marsono,Teknik Pengolahan Air Limbah Biologis, hal.29) Effluent

Influent

Sludge return

Aerator

Secondary Clarifier

r aw w at er/ primary influent

Secondary clarif ier

reakt or

Effluent

Sludge ret urn

Sludge w ast e

2.2.4. Pengolahan Ketiga ( Ter tiar y Tr eatment )

Pengolahan ini adalah kelanjutan dari pengolahan terdahulu, oleh karena

itu pengolahan jenis ini akan digunakan apabila pada pengolahan pertama dan

kedua, banyak zat tertentu yang masih berbahaya bagi masyarakat umum.

Pengolahan ketiga ini merupakan pengolahan secara khusus sesuai dengan

kandungan zat yang terbanyak dalam air limbah, biasanya dilaksanakan pada

pabrik yang menghasilkan air limbah khusus diantaranya yang mengandung

fenol, nitrogen, fosfat, bakteri patogen dan lainnya. Unit pengolahan tersier ini

terdiri dari :

a. Secondary Clarifier

Fungsinya sama dengan Bak pengendap, tetapi clarifier biasanya di

tempatkan setelah pengolahan kedua (pengolahan Biologis).

Gambar 2.18. Clarifier. (a) Denah, (b) Tampak Samping

2.2.5. Pengolahan Lumpur ( Sludge Tr eatment )

Dari pengolahan air limbah maka hasilnya adalah berupa lumpur yang

perlu diadakan pengolahan secara khusus agar lumpur tersebut tidak mencemari

lingkungan dan dapat dimanfaatkan kembali untuk keperluan kehidupan. Sludge

dalam disposal sludge memiliki masalah yang lebih kompleks. Hal ini

disebabkan karena :

a. Sludge sebagian besar dikomposisi dari bahan-bahan yang responsibel untuk

menimbulkan bau.

b. Bagian sludge yang dihasilkan dari pengolahan biologis dikomposisi dari

bahan organik.

c. Hanya sebagian kecil dari sludge yang mengandung solid (0,25% - 12%

solid).

Tujuan utama dari pengolahan lumpur adalah :

- Mereduksi kadar lumpur

- Memanfaatkan lumpur sebagai bahan yang berguna seperti pupuk dan

sebagai penguruk lahan yang sudah aman.

Unit pengolahan lumpur meliputi :

a. Sludge Drying Bed

Sludge drying bed merupakan suatu bak yang dipakai untuk

mengeringkan lumpur hasil pengolahan dari thickener. Bak ini berbentuk

Gambar 2.19. Sludge Drying Bed

2.3. Per sen Removal

Unit Pengolahan % Removal Sumber

I. Pre Teatment

- Screening 20 – 35 % SS

20 -35 % BOD

Syed R.Qasim, WWTP

Planning, Design, and

Operation, hal 156

II. Primary Treatment

- Flotasi

1. Disolved Air Flotation 70 – 85 % Oil

50 – 85 % SS

20 – 70 % BOD

10 – 60 % COD

Cavaseno, Industrial

Wastewater and Solid

Waste Engineering,

- Bak pengendap I 50 – 70 % SS

25 – 40 % BOD

Metcalf & Eddy, WWET

Disposal, and Reuse 4th

edition, hal 396

- Koagulasi - Flokulasi 58 % BOD

63 % COD

Eckenfelder,Jr., Industrial

Water Pollution Control,

2th edition, hal 96

III. Secondary Treatment

III.1. Aerob

a. Activated Sludge 80 – 90 % BOD

50 – 95 % COD

60 – 85 % SS

80 – 99 & Oil

95 – 99 % Phenol

33 – 99 % NH3

97 – 100 % H2S

Cavaseno, Industrial

Wastewater and Solid

Waste Engineering,

hal.15

-Bak Pengendap II 25 – 35 % BOD

80 – 90 % TSS

Metcalf & Eddy, WWET

Disposal, and Reuse 4th

2.4. Pr ofil Hidrolis

Hal – hal yang perlu diperhatikanb sebelum membuat Profil Hidrolis,

antara lain:

1. Kehilangan tekanan pada bangunan pengolahan

Untuk membuat profil hidrolis perlu perhitungan kehilangan tekanan pada

bangunan. Kehilangan tekanan akan mempengaruhi ketinggian muka air di

dalam bangunan pengolahan. Kehilangan tekanan pada bangunan pengolahan

ada beberapa macam, yaitu:

a. Kehilangan tekanan pada saluran terbuka

b. Kehilangan tekanan pada bak

c. Kehilangan tekanan pada pintu

d. Kehilangan tekanan pada weir, sekat, ambang dan sebagainya harus di

hitung secara khusus.

2. Kehilangan tekanan pada perpipaan dan assesoris

a. Kehilangan tekanan pada perpipaan

b. Kehilangan tekanan pada assesoris

c. Kehilangan tekanan pada pompa

d. Kehilangan tekanan pada alat pengukur flok

3. Tinggi muka air

Kesalahan dalam perhitungan tinggi muka air dapat terjadi kesalahan

dalam menentukan elevasi ( ketinggian ) bangunan pengolahan, dalam

pelaksanaan pembangunan sehingga akan dapat mempengaruhi pada proses

Kehilangan tekanan bangunan (saluran terbuka dan tertutup) tinggi

terjunan yang direncanakan ( jika ada ) akan berpengaruh pada perhitungan

tinggi muka air. Perhitungan dapat dilakukan dengan cara :

1. Menentukan tinggi muka air bangunan pengolahan yang paling akhir.

2. Tambahkan kehilangan tekanan antara clear well dengan bagunan

sebelumnya pada ketinggian muka air di clear well.

3. Didapat tinggi muka air bangunan sebelum clear well demikian

seterusnya sampai bangunan yang pertama sesudah intake.

4. Jika tinggi muka air bangunan sesudah intake ini lebih tinggi dari tinggi

BAB III

DATA PERENCANAAN

3.1. Data Kar akter istik Limbah Industr i yang Dir enca nakan

Sumber air buangan dari pabrik kulit ini mempunyai debit

(Q) = 250 l/det atau 0,25 m3/detik = 21600 m3/hari.

Tabel 3.1. Parameter air buangan industri pupuk kulit yang harus diolah.

No. Par ameter Kadar (mg/l)

1 BOD 950

2 COD 2100

3 TSS 750

4 MINYAK DAN LEMAK 70

5 NH3-N (ammonia total) 70

Sumber : Data perencanaan

Selanjutnya air limbah tersebut diolah sesuai dengan baku mutu limbah

yang telah ditetapkan.

3.2. Standar t Baku Mutu

Air limbah yang masuk dalam unit pengolahan limbah diolah sesuai

dengan parameter-parameter yang telah ditetapkan sesuai dengan standart baku

STANDART BAKU MUTU INDUSTRI PABRIK KULIT

( PENYAMAKAN KULIT ) LIMBAH CAIR

Tabel 3.2. Baku mutu limbah cair sesuai dengan SK GUBENUR NO.45 TAHUN

2002

Volume limbah cair per satuan bahan baku

50 m3/ton bahan baku kulit kering proses lengkap

30 m3/ton bahan baku kulit kering sampai proses wet blue

20 m3/ton bahan baku wet blue sampai produk jadi

Parameter Kadar Maximum (mg/l)

Proses Lengkap Sampai Wet Blue Bahan Baku Wet

Blue

BOD5

COD

TSS

Cr Total

Minyak dan Lemak

Amonia total (NH3-N)

Sulfida sebagai H2S

100 250 100 0,5 5 10 0,8 100 250 100 0,5 5 10 0,8 75 200 75 0,3 3 5 0,5

pH 6-9

Sumber : SK GUBENUR NO.45 TAHUN 2002

3.3. Per encanaan Unit Pengolahan yang Digunakan ( Flowchar t )

Alternatif unit pengolahan yang digunakan dalam tugas ini sesuai

Saluran Pembawa

Bak pengendap I Screen

Bak Penampung

Flotasi

Koagulasi - flokulasi

Activated sludge

Bak pengendap II

Badan air penerima Recycle

BAB IV

NERACA MASSA DAN SPESIFIKASI BANGUNAN

4.1. Ner aca Massa

Debit (Q) = 250 lt/dt = 0,25 m3/detik.

4.1.1. Scr een

% Removal : 20 % - 35% BOD 20 % - 35% TSS

(Sumber : WWTP,Planing Desaign and Operation, Syed Qasim hal 156)

No. Parameter Input

(mg/liter) % Removal (mg/liter) Output (mg/liter) Baku mutu (mg/liter) 1. 2. 3. 4. 5. BOD COD TSS Minyak&lemak NH3 950 2100 750 70 150 237,5 (25%) - 187,5 (25%) - - 712,5 2100 562,5 70 150 100 250 100 5 10 SCREEN

S. Pembawa Bak Penampung

BOD

Output Input

4.1.2. Bak Penampung

No. Parameter Input

(mg/liter) % Removal (mg/liter) Output (mg/liter) Baku mutu (mg/liter) 1. 2. 3. 4. 5. BOD COD TSS Minyak&lemak NH3 712,5 2100 562,5 70 150 - - - - - 712,5 2100 562,5 70 150 100 250 100 5 10 4.1.3. Flotasi

% Removal : 70% - 95% Minyak & Lemak

(Sumber : Cavaseno,hal 14)

No. Parameter Input

(mg/liter) % Removal (mg/liter) Output (mg/liter) Baku mutu (mg/liter) 1. 2. 3. 4. 5. BOD COD TSS Minyak&lemak NH3 712,5 2100 562,5 70 150 - - - 66,5 (95%) - 712,5 2100 562,5 3,5 150 100 250 100 5 10 Screen Flotasi Output Bak Penampung Input FLOTASI Bak Penampung

Minyak

B. Koagulasi - Flokulasi

BOD COD 4.1.4. Bak Koagulasi – Flokulasi

% Removal : 95% BOD

70% COD

(Sumber : Eckendfelder,hal 96)

No. Parameter Input

(mg/liter) % Removal (mg/liter) Output (mg/liter) Baku mutu (mg/liter) 1. 2. 3. 4. 5. BOD COD TSS Minyak&lemak NH3 712,5 2100 562,5 3,5 150 676,9 (95%) 1470 (70%) - - - 35,6 630 562,5 3,5 150 100 250 100 5 10

4.1.5. Bak Pengendap I

% Removal : 50% - 70% TSS

(Sumber : WWETR, metcalf and Eddy.hal 396) B. Koagulasi -

Flokulasi

Flotasi B. Pengendap I

Input Output

B. Pengendap I B.Koagulasi

-Flokulasi

Activated Sludge

Input Output

No. Parameter Input (mg/liter) % Removal (mg/liter) Output (mg/liter) Baku mutu (mg/liter) 1. 2. 3. 4. 5. BOD COD TSS Minyak&lemak NH3 35,6 630 562,5 3,5 150 - - 393,8 (70%) - - 35,6 630 168,7 3,5 150 100 250 100 5 10

4.1.6. Activated Sludge

% Removal : 80% - 90% BOD 60% - 85% TSS

50% - 95% COD 33% - 99% NH3

(Sumber : Cavaseno,hal 15)

No. Parameter Input

(mg/liter) % Removal (mg/liter) Output (mg/liter) Baku mutu (mg/liter) 1. 2. 3. 4. 5. BOD COD TSS Minyak&lemak NH3 35,6 630 168,7 3,5 150 28,5 (80%) 598,5 (95%) 143,4 (85%) - 148,5 (99%) 7,1 31,5 25,3 3,5 1,5 100 250 100 5 10 Activated Sludge

B. Pengendap I B. Pengendap II

Input Output

4.1.7. Bak Pengendap II ( Clar ifier )

No. Parameter Input

(mg/liter) % Removal (mg/liter) Output (mg/liter) Baku mutu (mg/liter) 1. 2. 3. 4. 5. BOD COD TSS Minyak&lemak NH3 7,1 31,5 25,3 3,5 1,5 - - - - - 3 15,75 11,25 0,7 1,5 100 250 100 5 10 Clarifier Activated

Sludge Badan Air

Input Output

4.2. Spesifikasi Per encanaan

1. Salur an Pembawa

1. Saluran pembawa berbentuk saluran terbuka

2. Panjang (L) = 2 m

3. Lebar (B) = 1 m

4. Tinggi (H) = 0,7 m

2. Scr een

1. Jumlah kisi = 16 buah

2. Jarak antar kisi = 0,05 m

3. Lebar bukaan sreen = 0,84 m

4. Panjang kisi = 1,4 m

5. Jarak kemiringan kisi = 1 m

3. Bak Penampung

1. Jumlah bak = 3 bak

2. Panjang bak (P) = 4,6 m

3. Lebar bak (L) = 4,6 m

4. Tinggi bak (H) = 4,8 m

5. Tinggi bukaan pintu air = 0,04 cm

6. Pompa yang digunakan : Merk GRUNDFOS AP130.250.250, 50 Hz

ISO 2548 Annex B diameter inlet dan outlet nya 250 mm. Satu bak

4. Flotasi

1. Jumlah bak = 2 bak

2. Ø Inlet = 0,25 m 3. Tekanan (P) = 285 Kpa

4. Dimensi Bak Flotasi → P = 12,2 m

L = 6,1 m

H = 2,2 m

5. Ø Outlet = 0,25 m

6. Dimensi Bak Minyak → P = 6,1 m

L = 0,4 m

H = 0,4 m

5. Koagulasi

1. Koagulasi dibagi menjadi 2 bak

2. Dimensi Bak Koagulasi → D = 1,4 m

H = 2 m

Di = 0,57 m

L baffle = 0,14 m

Jarak impeller dari dasar = 0,3m

3. Dimensi Bak Pembubuh → D = 1,3 m

H = 1,8 m

Di = 0,6 m

L baffle = 0,13 m

4. Kebutuhan Al2 (SO4)3 = 432 kg/hr

5. Volume Al2 (SO4)3 = 360 lt/hr

6. Total Volume larutan = 2,36 m3

6. Flok ulasi

1. Vol bak flokulasi = 225 m3

2. Waktu detensi = 900 detik

3. Ø pipa inlet = 0,7 m

4. Kedalaman tangki (h) = 2,2 m

5. Lebar bak = 7,5 m

6. Panjang bak = 15 m

7. Bak Pengendap I

a. Zona inlet

1. Bentuk saluran terbuka , Lebar (L) = 0,5 m dan

Tinggi (H) = 0,7 m

2. Lebar pintu air = 0,6 m dan bukaan pintu air = 0,14 m

3. Pervorated wall 19 buah Ø 13 cm b. Zona settling

1. Panjang bak (P) = 32,92 m

2. Lebar bak (L) = 17,46 m

3. Tinggi bak (H) = 3 m

c. Zona outlet

1. Menggunakan V-notch 90˚ berjumlah 20 buah dengan lebar 0,87 m

2. Diameter pipa outlet 0,56 m

d. Zona sludge

1. Volume lumpur = 26,15 m3/hr

2. Luas alas zona sludge = (3x3) m2

3. Luas zona sludge atas = (17,46x17,46) m2

Tinggi zona sludge = 0,3 m

8. Activated Sludge

1. Digunakan 2 bak Complete Mix Activated Sludge

2. Resirkulasi = 0,3 Q

3. Panjang bak aerasi (P) = 9 m

4. Lebar bak aerasi (L) = 4,5 m

5. Tinggi bak aerasi (H) = 3,2 m

6. Waktu tinggal di bak aerasi (Td) = 6 jam

7. Saluran Pembagi → P = 0,7 m

L = 9,8 m

H = 2,49 m

9. tinggi bukaan pintu air = 0,06 m

10. Ø pipa outlet = 0,73 m 11. Ø pipa resirkulasi = 0,44 m

12. Dibutuhkan 1 blower tiap bak aerasi

13. Pompa resirkulasi digunakan : Merk GRUNDFOS

AP100.200.200, 50 Hz ISO 2548 Annex B dengan diameter

inlet dan outlet 0,2 m

Per sen Removal

1. 80 % BOD

Input = 35,6 mg/L

Output = 28,5 mg/L

2. 95 % COD

Input = 630 mg/L

Output = 598,5 mg/L

3. 85 % TSS

Input = 168,7 mg/L

Output = 143,4 mg/L

4. 99 % NH3

Input = 150 mg/L

9. Bak Pengendap II

Digunakan 2 bak Clarifier

iii. Zona inlet

1. Bentuk saluran tertutup / pipa Ø 0,3 m 2. Ø inlet wall = 2 m

3. Pervorated wall 24 buah Ø 13 cm iv. Zona settling

1. Ø bak clarifier (D) = 31 m 2. Tinggi bak (H) = 3 m

3. Waktu tinggal = 3 jam

v. Zona outlet

1. Menggunakan V-notch 90˚ berjumlah 240 buah dengan lebar 0,4 m 2. Diameter pipa outlet 0,51 m

10. Sludge Dr ying Bed

Waktu pengeringan = 5 hari

1. Tebal pasir = 0,40 m

2. Tebal kerikil = 0,60 m

3. Tebal cake = 0,60 m

4. Jumlah bed = 1 buah

5. Lebar bed (B) = 6,65m

6. Panjang bed (L) = 13,3 m

8. Ø pipa underdrain= 0,852 m

BAB V

KESIMPULAN DAN SARAN

V.1 Kesimpulan

1. Bangunan Pengolahan limbah Industri Penyamakan Kulit ini

menggunakan bangunan pengolahan yaitu : Saluran Pembawa, Screen,

Bak Penampung, Flotasi,Koagulasi dan Flokulasi, Bak Pengendap 1,

Activated Sludge, dan Clarifier.

2. Pengolahan lumpur sisa pengolahan dengan Sludge Drying Bed.

3. Dari diagram alir bangunan yang dibuat, beberapa parameter dalam limbah

Industri Tekstil dapat diturunkan hingga memenuhi standart baku mutu

yang ada.

V.2 Sar an

1. Dalam perencanaan bangunan pengolahan air buangan seharusnya

memperhatikan Karakteristik air limbah dan besar Debit air yang akan

diolah sehingga bangunan yang akan dibuat mampu menurunkan

pencemar secara optimal.

2. Luas Area untuk yang tersedia untuk IPAL juga harus diperhatikan

sehinggan luas lahan mencukupi untuk pembangunan IPAL yang sudah

direncanakan.

3. Selain itu analisa Ekonomi juga perlu diperhatikan agar bisa

DAFTAR PUSTAKA

Anonim. 2005. www.wikipediaindonesia.org

Anonim. 2007. Peraturan Menteri Lingkungan Hidup no.04 tahun 2007 tentang

“Baku Mutu Air Limbah dari Kegiatan Pengolahan Miyak Bumi”.

Ar cheivala, S.J . 2000. “Wastewater Treatment for Pollution Control”. 2th

Edition. McGraw-Hill, Inc. New York.

Cavaseno, V. 1987. “Industrial Wastewater and Solid Waste Engineering”.

McGraw-Hill, New York.

Dr oste, R.L. 2002. ”Theory and Practice of Water and Wastewater Treatment”.

McGraw-Hill, New York.

Eck enfelder , W Wesley, J r . 2000. “Industrial Water pollution Control”. Third

Edition. Mc Graw-Hill, Inc. New york.

Lin, S.D. 2000. “Wastewater Engineering”. Illinois States Water Supply, Peoria,

Illinois.

McCabe, Smith, and Har r iot. 2005. ”Unit Operations of Chemical

Engineering”. McGraw-Hill, Inc. New York.

Metcalf and Eddy 2004. “Waste Water Engineering Treament Disposal

Reuse”. Fourth Edition. McGraw-Hill, Inc. New York, St

Fransisco,Auckland.

Mor imur a, T. and Noer bambang, S.M. 2005. “Perancangan dan Pemeliharaan

Sistem Plambing”. Cetakan ke-9. PT. Pradnya Paramita, Jakarta.

Qasim, S.R. 1985. “Waste Water Treatment Plant Planning, Design and

Operation”. Holt Rinchart and Winston.

Razif, M. 2002. “Pengolahan Air Minum”. Jurusan Teknik Lingkungan ITS

Surabaya.

Reynolds, T.D and Richar ds. 1996. “Unit Operation and Processes in

Environmental Engineering”. Second Edition. PWS Publising

Company. Boston.

Rich, L.G. 1974. “Unit Operations of Sanitary Engineering”. A John Wiley and

Sons, Inc,. Publication, New Jersey-Canada.

Russell, D.L. 2006. “Practical Wastewater Treatment”. A John Wiley and Sons,

Inc,. Publication, New Jersey-Canada.

Spellman, F.R. 2003. “Handbook of Water and Wastewater Treatment Plants

Operations”. A CRC Press Company, New York.

Spellman, F.R. 2004. “Mathematics Manual for Water and Wastewater

Treatment Plants Operations”. A CRC Press Company, New York.

Str eeter , V.L. and Wylie, E.B. 1988. “Mekanika Fluida”. Edisi ke-8. Erlangga,

Jakarta.

Sugihar to. 1987. ”Dasar-dasar Pengolahan Air Limbah”. UI-PRESS, Jakarta.

Triatmodjo, B. 2001. ”Hidrolika I”. Erlangga, Jakarta.

Ven Ten Chow. ”Open Channel Hydraulics”. McGraw-Hill, Inc. New York.