PEMBUATAN DAN KARAKTERISASI FILM BERBASIS CMC HASIL ETERIFIKASI SELULOSA SABUT KELAPA

DENGAN ASAM MONOKLOROASETAT MENGGUNAKAN PLASTICIZER

POLIVINIL ALKOHOL

SKRIPSI

SISKA LUSIANA TONDANG 140802028

PROGRAM STUDI S1 KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2018

PEMBUATAN DAN KARAKTERISASI FILM BERBASIS CMC HASIL ETERIFIKASI SELULOSA SABUT KELAPA

DENGAN ASAM MONOKLOROASETAT MENGGUNAKAN PLASTICIZER

POLIVINIL ALKOHOL

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

SISKA LUSIANA TONDANG 140802028

PROGRAM STUDI S1 KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2018

PENGESAHAN SKRIPSI

Judul : PEMBUATAN DAN KARAKTERISASI FILM

BERBASIS CMC HASIL ETERIFIKASI

SELULOSA SABUT KELAPA DENGAN ASAM MONOKLOROASETAT MENGGUNAKAN PLASTICIZER POLIVINIL ALKOHOL

Kategori : Skripsi

Nama : Siska Lusiana Tondang

Nomor Induk Mahasiswa : 140802028 Program Studi : Sarjana Kimia

Fakultas : MIPA – Universitas Sumatera Utara

Disetujui di

Medan, September 2018

Ketua program Studi, Pembimbing

Dr. Cut Fatimah Zuhra, M.Si. Drs. Darwis Surbakti ,M.S.

NIP : 197404051999032001 NIP: 195307071983031001

PERNYATAAN ORISINALITAS

PEMBUATAN DAN KARAKTERISASI FILM BERBASIS CMC HASIL ETERIFIKASI SELULOSA SABUT KELAPA

DENGAN ASAM MONOKLOROASETAT MENGGUNAKAN PLASTICIZER

POLIVINIL ALKOHOL

SKRIPSI

Saya menyatakan bahwa skripsi ini adalah hasil karya sendiri, kecuali beberapa kutipan dan ringkasan yang masing – masing disebutkan sumbernya

Medan, September 2018

Siska Lusiana Tondang 140802028

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Pemurah dan Maha Penyayang, dengan limpah karunia-Nya penulis dapat menyelesaikan skripsi ini dengan judul “Pembuatan dan Karakterisasi Film Berbasis CMC Hasil Eterifikasi Selulosa Sabut Kelapa dengan Asam Monokloroasetat menggunakan Plasticizer Polivinil Alkohol ”.

Terimakasih penulis sampaikan kepada Bapak Drs. Darwis Surbakti,M.S.

selaku dosen pembimbing yang meluangkan waktunya selama penyusunan skripsi ini. Terimakasih kepada Ibu Dr. Cut Fatimah Zuhra ,Msi dan Ibu Dr. Sovia Lenny, S.Si, M.Si selaku ketua program studi dan sekertaris program studi Kimia FMIPA- USU Medan, Dekan dan Wakil Dekan FMIPA USU, seluruh staf dan dosen program studi Kimia FMIPA USU, pegawai dan rekan-rekan kuliah.

Penulis mengucapkan terimakasih secara khusus kepada Dosen dan Asisten Laboratorium Kimia Organik (Deni, Epria, Mutiara, Lince, Nadia, Luthfi, Steven, Sahala, Youri ), The Onyx (Jeje, Imelda, Tika, Epria,Thomas, Slamet, El,Tohap) yang telah memberikan bantuan, semangat dan motivasi. Akhirnya yang tidak terlupakan kepada Bapak, Mama tercinta, saudari (Jesika Tondang) dan keluarga yang senantiasa memberikan bantuan, dukungan doa, dan semangat dengan tulus kepada penulis. Kiranya Tuhan Yang Maha Esa yang senantiasa membalaskan nya.

Medan , September 2018

Siska Lusiana Tondang

PEMBUATAN DAN KARAKTERISASI FILM BERBASIS CMC HASIL ETERIFIKASI SELULOSA SABUT KELAPA DENGAN

ASAM MONOKLOROASETAT MENGGUNAKAN PLASTIZICER POLIVINIL ALKOHOL

ABSTRAK

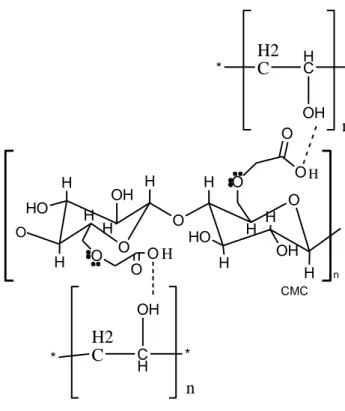

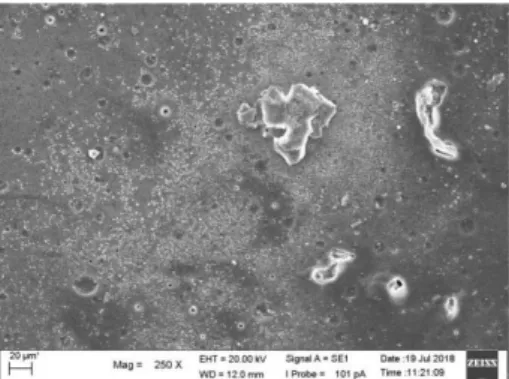

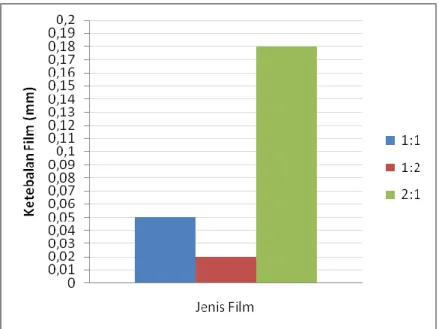

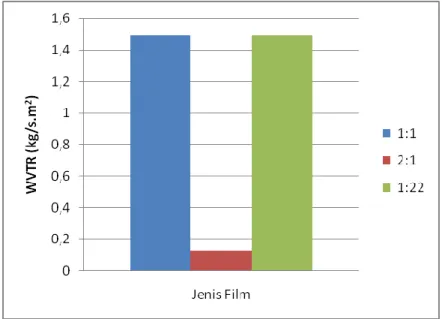

Biodegradable Film berbasis CMC diperoleh dari α-selulosa sabut kelapa yang dialkalisasi menggunakan NaOH 30% lalu dikarboksimetilasi menggunakan asam monokloroasetat membentuk karboksimetil selulosa (CMC). Terbentuknya CMC didukung oleh spektrum FT-IR dengan munculnya puncak gugus fungsi C=O karbonil dari asam monoklroasetat pada bilangan gelombang 1604,77 cm-1. Hasil pengukuran derajat substitusi pada CMC yaitu 1,937. Biodegradable Film dibuat dari karboksimetil selulosa menggunakan polivinil alkohol sebagai plasticizer. Film biodegradable CMC-PVA (1:1; 2:1; 1:2) yang dihasilkan diuji karakteristiknya dengan hasil sebagai berikut : Nilai kuat tarik = 0,66 MPa, 1,52Mpa, 3,08 Mpa. Nilai persen kemuluran = 43,9 %, 73,8 % dan 55,05%. Nilai WVTR = 1,49 Kgs-1m-2, 0,13 Kgs-1m-2 dan 1,49 Kgs-1m-2. Analisis FT-IR menunjukkan adanya interaksi antara CMC dan PVA. Hasil analisis SEM film CMC-PVA dengan perbandingan 2:1 morfologi permukaanya lebih halus dan lebih homogen sedangkan pada perbandingan CMC:PVA 1:1 dan 1:2 morfologi permukaannya kasar dan kurang homogen.

Kata Kunci : film biodegradable, karboksimetil selulosa, polivinil alkohol, sabut kelapa.

FILM MAKING AND CHARACTERIZATION BASED ON CMC FROM ETHERIFICATION OF COCONUT HUSK CELLULOSE WITH MONOCHOLOROACETIC ACID USING PLASTICIZER

POLIVYNYL ALCOHOL

ABSTRACT

Biodegradable CMC-based films obtained from α-cellulose coconut husk were alcalization using NaOH 30% then dicarboxymethylation using monocloroacetic acid to form carboxymethyl cellulose (CMC). The formation of CMC was supported by the FT-IR spectrum with the appearance of the peak functional group C=O carbonyl from monocloacetic acid at wave number 1604.77 cm-1. The result of measuring the degree of substitution in CMC is 1.937.

Biodegradable film made from carboxymethyl cellulose using polyvinyl alcohol as plasticizer. The resulting CMC-PVA biodegradable film (1:1; 2:1; 1:2) tested it’s characteristics with the following results: Tensile strength = 0.66 MPa, 1.52Mpa, 3.08 Mpa. Percentage stress values = 43.9%, 73.8% and 55.05%. WVTR value = 1.49 Kgs-1m-2, 0.13 Kgs-1m-2 and 1.49 Kgs-1m-2. FT-IR analysis shows the interaction between CMC and PVA. SEM analysis results of CMC-PVA film with a ratio of 2: 1 surface morphology is smoother and more homogeneous whereas in the PVA ratio: CMC 1:1 and 1:2 the surface morphology is rough and less homogeneous.

Keywords : biodegradable film, carboxymethyl cellulose, coconut husk, polyvinyl alcohol.

DAFTAR ISI

Halaman

PENGESAHAN SKRIPSI i

ABSTRAK ii

ABSTRACT iii

PENGHARGAAN iv

DAFTAR ISI v

DAFTAR TABEL vii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN ix

DAFTAR SINGKATAN x

BAB 1 PENDAHULUAN

1.1 Latar Belakang 1

1.2 Permasalahan 3

1.3 Tujuan Penelitian 3

1.4 Pembatasan Masalah 3

1.5 Manfaat Penelitian 4

BAB 2 TINJAUAN PUSTAKA

2.1 Tanaman kelapa 5

2.2 Selulosa 8

2.3 Modifikasi Selulosa 15

2.3.1 Esterifikasi Selulosa 15

2.3.2 Eterifikasi Selulosa 17

2.4 Asam Monokloroasetat 19

2.5 Plastik Biodegradable 19

2.5.1 karakteristik Bioplastik 21

2.6 FTIR 23

2.7 SEM 24

2.8 Bahan Pemlastis 25

2.9 Polivinil Alkohol 26

2.9.1 Kegunaan Polivinil Alkohol 26

2.9.2 Reaksi-reaksi Pembentukan PVA 29

BAB 3 METODE PENELITIAN

3.1 Tempat dan Waktu 31

3.2 Alat dan Bahan 31

3.2.1 Alat 31

3.2.2 Bahan 32

3.3 Prosedur Percobaan 32

3.3.1 Isolasi α-selulosa dari sabut kelapa 32 3.3.2 Pembuatan karboksimetil Selulosa 33

3.3.3 Pembuatan Film CMC : PVA 33

3.3.4 Penentuan Derajat Substitusi 34

3.3.5 Uji WVTR 34

3.3.6 Uji Ketebalan Film 35

3.3.7 Uji kekutan tarik dan kemuluran film 35

3.4 Bagan Penelitian 36

3.4.1 Isolasi α-selulosa dari sabut kelapa 36 3.4.2 Pembuatan karboksimetil Selulosa 37

3.4.3 Pembuatan Film CMC : PVA 38

3.4.4 Penentuan Derajat Substitusi 38

BAB 4 HASIL DAN PEMBAHASAN

4.1 Isolasi α-selulosa dari sabut kelapa 39

4.2 Sintesis karboksimetil Selulosa 40

4.3 Pembuatan Film CMC : PVA 42

4.4 Analisis Morfologi Film CMC-PVA 44

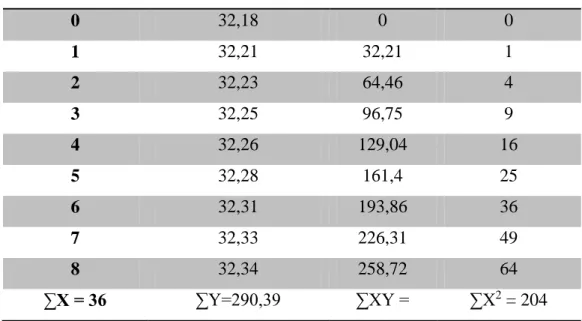

4.5 Penentuan derajat Substitusi 45

4.6 Pengukuran Ketabalan film CMC-PVA 46

4.7 Uji WVTR Film CMC-PVA 47

4.8 Uji kekuatan tarik dan kemuluran film 48 BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan 49

5.2 Saran 49

DAFTAR PUSTAKA 55

LAMPIRAN 56

DAFTAR TABEL

Nomor Judul Halaman Tabel

2.1 Karakteristik film Polivinil Alkohol 27

4.1 Nilai Slope Untuk Film CMC-PVA 46

4.2 Uji kekuatan tarik dan kemuluran film CMC-PVA 48

DAFTAR GAMBAR

Nomor Judul Halaman

Gambar

2.1 Pohon Kelapa 6

2.2 Struktur Selulosa 9

2.3 Rumus Hidrolisa asam 12

2.4 Skema Pembentukan Gugus Aldehida 13

2.5 Pembentukan Gugus Aldehida 13

2.6 Skema Pembentukan gugus keton 13

2.7 Skema Pembentukan Gugus Karboksil 14

2.8 Skema reaksi karbohidrat dengan alkali 14

2.9 Reaksi pembentukan selulosa karbamat 16

2.10 Reaksi pembentukan selulosa format 17

2.11 Reaksi pembentukan selulosa asetat 17

2.12 Skema reaksi metilasi 18

2.13 Mesin Kuat Tarik 22

2.14 Proses Transesterifikasi polivinil Asetat 26

2.15 Struktur PVA 28

2.16 Reaksi hidrolisis pembentukan PVA 28

2.17 Reaksi Pembentukan PVA dari VAM 29

4.1 FTIR Selulosa 38

4.2 FTIR Karboksimetil Selulosa 40

4.3 Reaksi Pembentukan CMC 41

4.4 FTIR PVA-CMC 42

4.5 Usulan Interaksi Hidrogen antara CMC dan PVA 44

4.6 Hasil Analisa Morfologi SEM 45

4.7 Grafik Ketebalan Film 46

4.8 Grafik WVTR Film 47

DAFTAR LAMPIRAN

Nomor Judul Halaman

Lampiran

1 Spektrum FTIR selulosa 52

2 Spektrum FTIR karboksimetil selulosa 53

3 Spektrum FTIR Film CMC-PVA 54

4 Gambar Hasil Analisa SEM Film CMC-PVA 55

5 Perhitungan WVTR Film Biodegradable CMC-PVA 58

6 Perhitungaan Uji Kekuatan Tarik Film 61

DAFTAR SINGKATAN

FT-IR = Fourier Transform-Infra Red

DS = Derajat Substitusi

SEM = Scanning Electron Microscopy

PVA = Polivinil Alkohol

CMC = karboksimetil Selulosa

WVTR = Water Vapour Transmisson Rate

BAB 1 PENDAHULUAN 1.1 Latar Belakang

Plastik merupakan kemasan yang digunakan sebagai wadah untuk melindungi produk yang akan disimpan baik produk pangan atau nonpangan yang sangat dibutuhkan oleh masyarakat Indonesia. Masyarakat Indonesia lebih memilih plastik sebagai kemasan karena plastik memiliki kelebihan yaitu plastik lebih ringan, tahan terhadap bahan kimia, mudah dibentuk, anti karat dan lebih kuat ( Mujiarto,2005).

Peningkatan penggunaan plastik di Indonesia saat ini mengakibatkan pencemaran lingkungan dan mengganggu ekosistem lingkungan karena plastik kemasan sulit untuk terdegradasi. Plastik yang merupakan polimer sintetik ini sangat sulit terurai oleh komponen biotik seperti mikroorganisme dan komponen abiotik ataupun sinar matahari. Agar dapat terurai secara sempurna di dalam tanah, plastik membutuhkan waktu kira-kira 100 hungga 500 tahun

Akibat dari plastik yang tidak dapat terurai oleh mikroorganisme menyebabkan sampah plastik tidak dapat membusuk dan akan menumpuk jika terus dibiarkan, sehingga akan mengganggu kesuburan tanah dan lingkungan sekitarnya.

Berdasarkan uraian tersebut, penggunaan kemasan plastik tidak dapat dipertahankan dan dibutuhkan alternatif pengganti untuk kemasan plastik yang mudah terurai dan bersifat ramah lingkungan, salah satu nya adalah biodegradable film. Biodegradable film adalah kemasan yang penggunaanya sama dengan kemasan plastik konvensional pada umumnya, namun biodegradable film ini mudah terurai secara sempurna oleh mikroorganisme (Akbar et al., 2013)

Biodegradable film memiliki beberapa komponen utama dalam penyusunannya yang terbagi menjadi tiga kelompok yaitu hidrokoloid, lipida dan komposit. Hidrokolid yang digunakan dalam pembuatan biodegradable film berupa protein atau polisakarida. Bahan dasar protein dapat berasal dari jagung, kedelai, wheat gluten, kasein, kolagen , gelatin, protein susu dan protein ikan. Polisakarida yang digunakan dalam pembuatan biodagradable film adalah selulosa dan turunannya, pati dan turunannya, pektin, ekstrak ganggang laut, alginat, karagenan

agar, gum (gum arab dan gum karaya) xanthan, kitosan dan lain lain (Donhowe and Fennema, 1994).

Sabut kelapa adalah bagian penting dari buah kelapa dengan porsi 35% dari seluruh buah kelapa. Serat sabut kelapa memiliki kandungan selulosa cukup tinggi yaitu 29,18%. Sabut kelapa merupakan limbah padat dari industri minyak kelapa, serta limbah makanan yang bersumber dari kelapa yang banyak dikonsumsi oleh masyarakat di Indonesia. Hampir seluruh negara penghasil kelapa telah lama memanfaatkan kulit buah kelapa ini menjadi salah satu andalan komoditas ekspor dengan memproses sabut kelapa dan memasok kebutuhan dunia berkisar 75,7 ribu ton ( Tsoumis,1991; Suhardiyono,L 1998). Pemilihan sabut kelapa sebagai sumber selulosa karena sabut kelapa memiliki kandungan selulosa yang cukup tinggi serta banyak nya pohon kelapa di Indonesia dan pemanfaatan limbah sabut kelapa yang masih kurang di bidang sains ( Bulan, et al., 2014).

Selulosa merupaka polimer senyawa organik yang paling melimpah di bumi.

Produksi selulosa dari tanaman diprediksi mencapai 1012 ton setiap tahunnya.

Selulosa yang diproduksi sebagain besar dioalah menjadi bubur kertas, bahan pokok dan ada juga yang digunakan untuk proses kimia yang berkelanjutan. Proses kimia yang telah dilakukan terhadap selulosa sangatlah beragam, seperti esterifikasi selulosa, karbanilasi selulosa, dan eterifikasi selulosa (Granstrom, 2009).

Karboksimetil selulosa adalah turunan selulosa yang dapat larut dalam air yang merupakan keunggulan yang banyak diaplikasikan pada industri makanan, detergen, kosmetik, farmasi, tekstil, kertas, keramik dan lain-lain (Savage et al.,1954;

Yang and Zhu,2007).

Penelitian sebelumnya menunjukkan bahwa karboksimetil selulosa menunjukkan sifat pembentukan film yang sangat baik. Namun, film yang terbentuk memiliki sifat mekanik yang lemah. Akan tetapi sifat mekanik karboksimetil selulosa tersebut dapat ditingkatkan dengan mereaksikan karboksimeti selulosa dengan bahan polimer yang lain. Polivinil alkohol adalah polimer serbaguna yang banyak digunakan aplikasi nya di bidang industri dan mungkin satu-satu nya polimer sintetik yang struktur utama nya terdiri dari ikatan C-C yang sifatnya benar-benar biodegradable (Matsumura, et al 1999).

Youssef, et al., 2017 telah melakukan penelitian tentang film CMC/PVA dengan penambahan Nanopartikel ZnO sebagai antimikroba menghasilkan sifat mekanik yang sangat baik pada perbandingan CMC/PVA 50:50 pada analisis FT-IR ,TEM, XRD, UV/Vis dan uji anti mikroba. Zuwanna, et al., 2017 telah meneliti tentang film berbasis CMC dan sorbitol dengan penambahan limbah cair tahu sebagai anti mikroba. Youssef, et al., 2017 telah melakukan penelitian tentang film CMC/PVA dengan penambahan Nanopartikel ZnO sebagai antimikroba menghasilkan sifat mekanik yang sangat baik pada perbandingan CMC/PVA 50:50.

Berdasarkan uraian diatas, peneliti tertarik untuk membuat film bioplastik dari karboksimetil selulosa dengan memanfaatkan kandungan selulosa yang terdapat pada sabut kelapa dengan asam monokloroasetat kemudian akan dianalisis gugus fungsi menggunakan FT-IR, derajat substitusi dengan metode titrasi dan film CMC- PVA yang diperoleh akan dianalisis morfologi permukaan dengan menggunakan SEM (Scanning Electron Microscopic), uji kuat tarik,elongasi dan permeabilitas uap air.

1.2 Permasalahan

1. Bagaimanakah mensintesis karboksimetil selulosa hasil isolasi selulosa dari sabut keapa (Cocos nucifera L) melalui reaksi dengan asam monokloroasetat ?

2. Bagaimanakah sifat-sifat karakteristik dari film CMC-PVA, antara lain:

perubahan gugus fungsi, kuat tarik termal, morfologi permukaan dan laju transmisi permeabilitas uap air?

1.3 Tujuan Penelitian

1. Untuk mensintesis karboksimetil selulosa hasil isolasi selulosa dari sabut kelapa ( Cocos nucifera L) melalui reaksi dengan asam monokloroasetat 2. Untuk menentukan sifat-sifat karakteristik dari film CMC-PVA, antara

lain: perubahan gugus fungsi, kuat tarik termal, morfologi permukaan dan laju transmisi permeabilitas uap air

1.4 Pembatasan Masalah

1. Selulosa yang digunakan adalah selulosa hasil isolasi dari serat sabut kelapa.

2. Film yang dihasilkan dengan variasi (v/v) CMC-PVA 1:2 ; 2:1 ; 1:1.

1.5 Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi tentang proses isolasi α-selulosa dari serat sabut kelapa, dan pembuatan Karboksimetil Selulosa. Demikian juga informasi tentang sifat-sifat karakteristik Film CMC-PVA, film ini nantinya diharapkan berpotensi sebagai pembungkus bahan pangan dan non pangan yang bersifat ramah lingkungan (bioegradable).

BAB 2

TINJAUAN PUSTAKA 2.1 Tanaman Kelapa

Tanaman kelapa (Cocos nucifera L) merupakan salah satu tanaman industri yang memegang perana penting dalam perekonomian di Indinesia. Bila ditinjau dari sudut areal penanaman kelapa, Indonesia merupakan negara yang menepati kedudukan pertama (Child,1971). Keadaan iklim Indonesia sangat cocock untuk pertumbuhan tanaman kelapa. Hal tersebut terbukti Indonesia memiliki populasi tanaman kelapa terbesar di dunia. Tanaman kelapa tumbuh menempati tidak kurang dari 3 juta hektat lebih di Indonesia atau 30% dari total kelapa di dunia.

Pohon kelapa biasa disebut nyiur. Tanaman kelapa biasanya tumbuh pada daerah atau kawasan tepi pantai. Dalam klasifikasi tumbuhan, phon kelapa termasuk dalam genus cocos dan spesies nucifera.

Di Indonesia tanaman kelapa telah dikenal sejak tahunan lalu. Karena tanaman kelapa dapat tumbuh mulai disepanjang pesisir pantai dan di dataran tinggi dan di lereng-lereng gunung di daerah tropis. Ditinjau dari biologi pohon kelapa termasuk Palmae yang berumah satu (monokotil). Batang tanaman tumbuh lurus ke atas dan tiak bercabang. Ada kalanya pohon kelapa dapat bercabang, namun keadaan ini merupakan keadaan yang abnormal. Misalnya, kejadian abnormall terjadi akibat serangan hama tanaman.

Tanaman kelapa memiliki multifumgsi yang dapat meningkatkan kesejahteraan bagi rakyat Indonesia. Manfaat yang dapat kita peroleh dari pohon kelapa sangat banyak, mulai dari batang, daun dan buahnya. Dengan demkian membudidayakan tanaman kelapa secara ekonomis sangat menguntungkan. Mengingat tanamn kelapa memiliki nilai ekonomis yang tinggi, maka tanaman kelapa secara komersial diperkebunkan di Indonesia. Perkebunan tanaman kelapa yang ada di Indonesia senbagian besar merupakan perkebunan rakyat (96,6%) sisanya milik negara (0,7%) dan swasta (2,7%). Dilihat dari data tersebut Indonesia sangat potensial sebagai penghasil produk berbahan dasar kelapa seperti produk kelapa , sabut, tempurung

dan sebagainya. Tetapi kenyataannya dari potensi produksi sebesar 15 milyar butir kelapa pertahun, kelapa yang dimanfaatkan baru sekitar 7,5 milyar butir pertahun atau sekitar 50% dari potensi produksi. Masih banyak potensi kelapa yang belum dimanfaatkan karena bebragai kendala terutama teknologi, permodalan dan daya serap pasar yang belum merata ( Andrianto, 2014)

Dalam tata nama atau sistematika (taksonomi) tumbuh-tumbuhan, tanaman kelapa (Cocos nucifera L) dimasukkan kedalama klasifikasi sebagai berikut :

Kingdom : Plantae

Divisioo : Spermatophyta Sub-Divisio : Angiospermae Kelas : Monocotyledonae Ordo : Palmales

Familia : Palamae Genus : Cocos

Spesies : Cocos nucifera L.

Penggolongan varietas kelapa pada umumnya didasarkan pada perbedaan umur pohon mulai berbuah, bentuk dan ukuran buah, warna buah, serta sifat-sifat yang lain ( Kurniati,A,2015).

Selain sebagai salah satu sumber minyak nabati, tanaman kelapa juga sebagai sumber pendapatan bagi keluarga petani, sebagai sumber devisa negara, penyedia lapangan kerja, pemicu dan pemacu pertumbuhan sentra-sentra ekonomi baru, serta sebagai pendorong tumbuh dan berkembangnya industri hilir berbasis minyak kelapa dan produk ikatannya di Indonesia. Soelistijono (2013) menuliskan manfaat ekonomi pohon kelapa secara rinci seperti berikut ini :

1. Batang

Manfaat batang pohon kelapa setelah berumur tertentu telah banyak dikenal orang Indonesia, yaitu sebagai bahan bangunan, bahan untuk membuat perabotan rumah tangga, jembatan darurat, kerangka perahu, kayu bakar, dan lain-lain. Batang pohon kelapa yang benar benar tua dan kering mempunyai keistimewaan diantaranya tahan terhadap sengatan rayap dan juga tahan terhadap kelembaban tinggi. Dengan demikian bahan bangunan ini tidak mudah keropos .Ditinjau dari segi estetis setelah bahan diserut menampakkan permukaan dengant ekstur menarik dan licin.

Karakteristik ini cocok digunakan sebagai bahan baku pembuatan alat-alat/perabotan rumah tangga.

2. Daun

Daun kelapa muda (janur) seringkali digunakan sebagai bahan untuk membuat hiasan (penjor) dalam berbagai macam upacara adat misalnya mantenan, sunatan, upacara bersih desa, dan ketupat.Daun yang sudah tua digunakan untuk membuat atap rumah dan getepe(Jawa:taruban). Tulang daun atau lidi dijadikan barang anyaman alat-alat dapur, tusuk sate, sapulidi, hiasan dinding, dan lain-lain.

3. Nira

Nira adalah cairan yang diperoleh dari tumbuhan yang mengandung gula.

Pada konsentrasi 7,5 sampai 20%. Nira kelapa diperoleh dengan memotong bunga betina yang belum matang, dan ujung bekas potongan akan mentees cairan nira yang mengandung gula. Nira dapat dipanaskan untuk menguapkan airnya sehingga konsentrasi gula meningkat dan kental.Bila didinginkan, cairan ini akan mengeras yang disebut gula kelapa. Nira juga dapat dikemas sebagai minuman ringan.

4. Buahkelapa

Buah kelapa merupakan hasil utama dari budi daya tanaman kelapa.Buah kelapa mempunyai manfaat yang banyak sekali, mulai dari sabut kelapa, tempurung, kulit daging buah, daging buah, hingga air kelapa

5. Sabut kelapa

Sabut kelapa memiliki lapisan luar tipis dan licin setebal 0,14 mm yang warnanya bervariasi dari hijau, kuning sampai jingga, tergantung kepada kematangan buah.Jika tidak ada goresan dan robek, kulit luar buah kelapa sifatnya kedap air.

Sabut kelapa terdiri dari serat dan gabus yang menghubungkan satu serat dengan serat lainnya. Setiap butir kelapa mengandung serat 525 gram (75% dari sabut), dan gabus (25% dari sabut). Sabut kelapa yang telah dibuang gabusnya merupakan bahan alami yang berharga mahal untuk pelapis jok dan kursi. Hampir setiap orang mengetahui kualitas dari serabut kelapa yang tua dan kering sehingga banyak dimanfaatkan untuk bahan baku pembuatan berbagai peralatan sehingga meningkatkan nilai tambah dari buah kelapa.

2.2 Selulosa

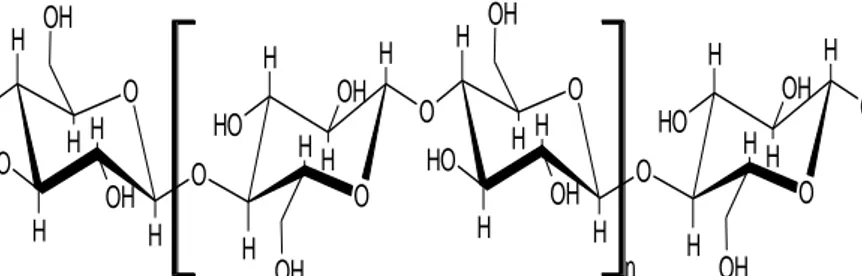

Selulosa (C6H10O5)n adalah polisakarida yang merupakan pembentuk sel-sel kayu hampir 50%. Kertas saring dan kapas hamper merupakan selulosa murni. Berat molekul selulosa kira-kira 300.000. Selulosa bila dihidrolisa sempurna menghasilkan glukosa, tetapi pada hidrolisis sebagian memberikan selulosa. Selulosa adalah disakarida yang mirip dengan konfigurasi β-glukosida. Ini menunjukkan bahwa selulosa terdiri atas rangkaian yang panjang dari molekul-molekul glukosida yang dihubungkan bersama-sama oleh ikatan β-1,4 (Sastrohamidjojo, 2005).

Selulosa merupakan salah satu komponen pembangun tumbuhan. Selulosa merupakan polimer yang terbentuk dari monomer β-D-glukosamelalui ikatan β (1→4) glikosidik.Panjang rantai beragam dari ratusan sampai ribuan unit glukosa.

(Roosheroe, 2006).

Rantai selulosa terdiri dari satuan glukosa anhidrida yang saling berikatan melalui atom karbon pertama dan keempat. Ikatan yang terjadi adalah ikatan ß- 1,4- glikosidik. Secara alamiah molekul-molekul selulosa tersusun dalam bentuk fibril- fibril yang terdiri dari beberapa molekul selulosa yang dihubungkan dengan ikatan

glikosidik. Fibril-fibril ini membentuk struktur kristal yang dibungkus oleh lignin.

Komposisi kimia dans truktur yang demikian membuat kebanyakan bahan yang mengandung selulosa bersifat kuat dan keras.Sifat kuat dan keras yang dimiliki oleh sebagian besar bahan berselulosa membuat bahan tersebut tahan terhadap peruraian secara enzimatik. Secara alamiah peruraian selulosa berlangsung sangat lambat (Fan et al., 1987).

Selulosa adalah polisakarida lain yang terdiri dari rantaian-rantaian panjang unit- unit glukosa. Struktur dasarnya serupa dengan pati tetapi unit glukosanya berikatan dengan cara yang berbeda. Oleh karena itu selulosa tidak dapat dimakan karena manusia tidak memiliki enzim yang dapat memecah ikatan tersebut (Gardjito, 1992).

Polisakarida selulosa yang terdapat dalam jaringan berserat pada dinding sel merupakan polimer alam yang paling banyak dan tersebar di alam. Ribuan bahkan jutaan ton selulosa dimanfaatkan setiap tahun untuk mmembuat kertas, tekstil maupun untuk perabot kayu. Kayu merupakan sumber utama selulosa. Kebanyakan kayu mengandung 42% selulosa, hemiselulosa 28% dan lignin 28%. Selain kayu, kapas juga merupakan sumber selulosa yang hampir seluruhnya memang selulosa (Daulay,2009)

Selulosa tidak larut dalam air, dan bukan merupakan jenis karbohidrat pereduksi, jika di hidrolisis dalam suasana asam akan menghasilkan banyak molekul d-glukosa.

Di dalam molekul selulosa, monomer-monomernya tersusun secara linear, sedangkan di antara pita-pita satuan polimernya tersusun secara paralel. Oleh karena itu di antara pita-pita satuan polimernya tersebut terdapat banyak jembatan hidrogen intermolekuler dan intramolekuler yang menyebabkan selulosa mempunyai struktur yang masif/kompak dan merupakan struktur dasar sel-sel tumbuhan (Riswiyanto, 2009). Strukturselulosadapatdilihatpadagambar 2.1. (Setiyawan, 2010).

O

O OH

OH O

H

H H

H H H O

OH

OH O

H H

H H H

H O O

OH OH O

H

H H

H H H O

OH

OH O

H H

H H H

H O O OH

H

n

Gambar 2.2 Struktur Selulosa (Setiyawan,2010)

Selulosa merupakan struktur dasar sel-sel tanaman, oleh karena itu selulosa merupakan bahan alam yang paling penting yang dibuat oleh organisme hidup.

Selulosa bahkan dapat diperoleh dalam dunia binatang. Kadar selulosa tertinggi terdapat dalam rambut biji (kapas, kapuk) dan serabut kulit (rami, flex, henep).

Selulosa terdiri dari gugus anhidroglukopiranisa yang bersambung membentuk rantai molekul. Oleh karena itu selulosa dapat dinyatakan sebagai polimer glukan denngan struktur rantai yang seragam. Selulosa terdiri dari 10.000 atau lebih unit D-glukosa yang dihubungkan oleh ikatan (1-4) glikosida. Rantai selulosa memanjang, dan unit- unit glukosa tersusun dalam satu bidang (Fengel, 1995).

Selulosa merupakan bahan dasar yang penting bagi industri-industri yang memakai selulosa sebagai bahan baku, misalnya: pabrik kertas, pabrik sutera dan sebagainya (Dumanauw, 1990).

Selulosa merupakan salah satu senyawa organik yang paling melimpah di alam tetapi proses dekomposisinya lama. Selulosa merupakan biopolimer yang berlimpah di alam dan bersifat dapat diperbaharui, mudah terurai, tidak beracun dan juga merupakan polimer karbohidrat yang tersusun atas β-D glukopiranosa dan terdiri dari tiga gugus hidroksi per anhidro glukosa menjadikan selulosa memiliki derajat fungsionalitas yang tinggi. Sebagai materi yang diperbaharui, selulosa dan turunannya dipelajari dengan baik (Coffey et al 1995).

Selulosa cenderung membentuk mikrofibril melalui ikatan inter dan intra molekuler. Mikrofibril selulosa terdiri dari 2 tipe, yaitu kristalin dan amorf (Anindyawati, 2010). Dimana bagian daerah kristalin diselingi dengan daerah amorf.

Mikrofibril membentuk fibril-fibril dan akhirnya serat-serat selulosa. Sebagai akibat dari struktur yang berserat dan ikatan hidrogen yang kuat, selulosa mempunyai kekuatan tarik yang tinggi dan tidak larut dalam kebanyakan pelarut (Atalla, 1987).

Berdasarkan derajat polimerisasi dan kelarutan dalam senyawa natrium hidroksida (NaOH) 17,5% selulosa dapat dibedakan menjadi tiga jenis yaitu:

1. Selulosa α (Alpha Cellulose) adalah selulosa berantai panjang, tidak larut dalam NaOH 17,5% atau larutan basa kuat dengan derajat polimerisasi 600- 1500. Selulosa α dipakai sebagai penduga atau penentu tingkat kemurnian

selulosa. Selulosa α merupakan kualitas selulosa yang paling tinggi (murni).

Selulosa α > 92% memenuhi syarat untuk digunakan sebagai bahan bakku pada industri kertas dan industri sandang/kain. Semakin tinggi kadar alfa selulosa, maka semakin baik mutu bahannya (Nuringtyas, 2010).

2. Selulosa β (Betha Cellulose) adalah selulosa berantai pendek, larut dalam NaOH 17,5% atau basa kuat dengan derajat polimerisasi 15-90, dan mengendap bila dinetralkan.

3. Selulosa γ (Gamma Cellulose) adalah sama dengan selulosa β, tetapi derajat polimerisasinya kurang dari 15.

Selulosa dapat diisolasi dari tanaman menggunakan metode kimiawi meliputi tahap prehidrolisis, delignifikasi, pemutihan, dan pengeringan. Tahap prehidrolisis bertujuan untuk mempercepat penghilangan hemiselulosa dalam bahan baku pada waktu pemasakan (cooking) menggunakan air lunak (soft water) atau larutan asam encer (Tarmansyah, 2007). Tahap delignifikasi dilakukan dengan larutan NaOH, karena larutan ini dapat menyerang dan merusak struktur lignin, bagian kristalin dan amorf, memisahkan lignin serta menyebabkan penggembangan struktur selulosa (Enari, 1983).

Proses pemutihan bertujuan untuk melarutkan sisa senyawa lignin yang dapat menyebabkan perubahan warna, dengan cara mendegradasi rantai lignin yang pendek, maka lignin dapat larut pada saat pencucian dalam air atau alkali (Fengel, 1995). NaOCl digunakan untuk memutihkan warna dari suatu zat.

Selanjutnya adalah proses penghilangan β-selulosa dan γ-selulosa dengan menggunakan larutan NaOH 17,5%. Kemudian dilakukan pemutihan menggunakanb Peroksida karena merupakan zat pemutih yang ramah lingkungan. Hidrogen peroksida (H2O2) juga mempunyai beberapa kelebihan antara lain bahan yang diputihkan mempunyai ketahanan yang tinggi serta penurunan kekuatan serat sangat kecil. Pada kondisi asam, hidrogen peroksida sangat stabil. Penguraian hidrogen juga dipercepat oleh naiknya suhu. Zat reaktif dalam sistem pemutihan dengan hidrogen peroksida dalam suasana basa adalah perhidroksil anion (HOO-) (Dence et al, 1996).

Sifat – sifat kimia selulosa adalah sebagai berikut : 1. Ikatan Glikosidik

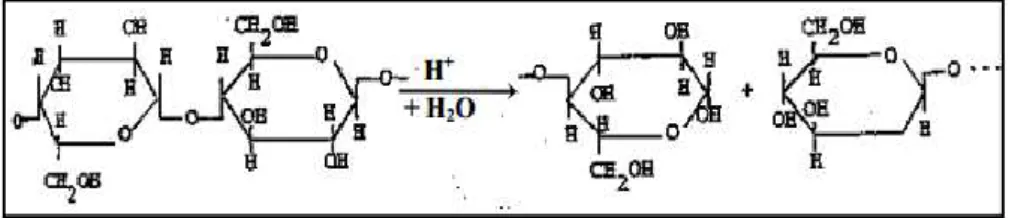

Ikatan glikosidik didalam selulosa dapat diputus cara hidrolisa. Pemutusan hidrolisa dimulai dari daerah amorfus dan selanjutnya terus ke daerah kristalin. Hidrolisa pada daerah amorfous lebih cepat dibandingkan daerah kristalin. Terdapat tiga metode hidrolisa selulosa, yaitu :

a. Hidrolisa dalam asam, menurut rumus berikut :

Gambar 2.3 Rumus Hidrolisa Asam (Muladi, 2013)

Hidrolisa asam digunakan untuk memperoleh gula dari kayu atau untuk pemisahan lignin.

b. Hidrolisa dalam alkali (lebih lambat daripda didalam asam)

c. Pemisahan secara enzimatis dari ikatan glikosidik dengan bantuan β- glukosidase. Metoda biologi ini dipakai untuk memperoleh monomer karbohidrat.

2. Gugus Hidroksil

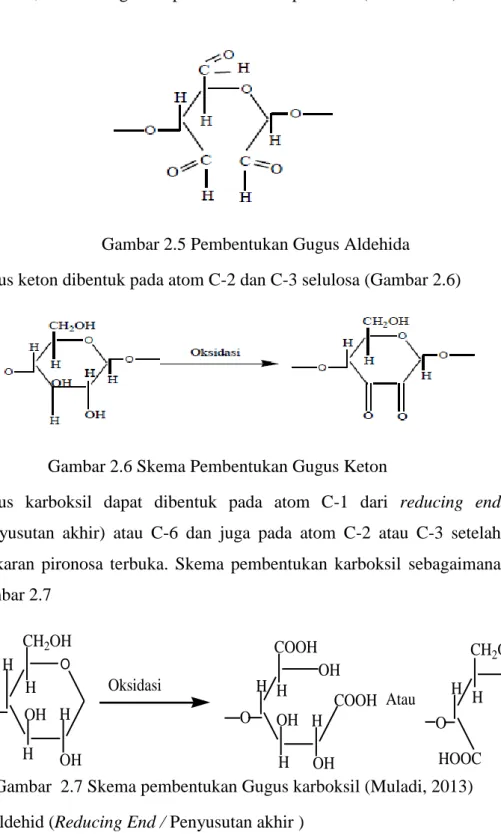

Prinsip-prinsip gugus fungsional dalam selulosa murni adalah merupakan gugus hidroksi. Sebagai polilalkohol, selulosa mengalami oksidasib dan gugus-gugusnya membentuk suatu reaksi seperti gugus aldehida, keton dan gugus karboksil.

a. Gugus aldehid dapata dibentuk pada atom C-6 dari rantai selulosa.

Sebagaimana skema pada gambar 2.4

b. Sebagai tambahan gugus aldehida dapat dibentuk pada atom C-2 dan atom C-3, dimana lingkaran pironosa telah diputuskan (Gambar 2.5)

Gambar 2.5 Pembentukan Gugus Aldehida c. Gugus keton dibentuk pada atom C-2 dan C-3 selulosa (Gambar 2.6)

Gambar 2.6 Skema Pembentukan Gugus Keton

d. Gugus karboksil dapat dibentuk pada atom C-1 dari reducing end (penyusutan akhir) atau C-6 dan juga pada atom C-2 atau C-3 setelah lingkaran pironosa terbuka. Skema pembentukan karboksil sebagaimana Gambar 2.7

O

H O

CH2OH

OH H

OH

Oksidasi

H O

H

H OH OH

COOH OH COOH

H H

H Atau

O

COOH CH2OH

O

O H H H

HOOC Gambar 2.7 Skema pembentukan Gugus karboksil (Muladi, 2013) 3. Gugus aldehid (Reducing End / Penyusutan akhir )

Teknik-teknik yang terpenting adalah oksidasi untuk gugus karboksil dengan larutan alkali kuprisulfat (angka kopper) dan reaksi dengan alkali, terutama pada pemanasan. Reaksi dari alkali dapat dilihat pada gambar 2.8

C H O

C OH H

C C C

O H

CH2OH OH H

HO H

Sel

CH2OH C C C C

O H

CH2OH OH H

HO H

Sel

O C O-

CH2OH

C OH

C C

H O

OH H

CH2OH Sel

CH2OH C C

O

C OH

C H

CH2OH OH H

OH- H2O

+ HO-Sel + OH-

Gambar 2.8 Skema Reaksi Karbohidrat dengan Alkali (Muladi, 2013) Selulosa larut dalam beberapa asam yang kuat seperti H2SO4 72%, HCl 41% dan H3PO4 85%. Oleh karena itu , degradasi selulosa ini berjalan sangat cepat, selulosa yang lain adalah hidroksida qupramonium, cupri etilendiamin dan kadmium trietilendiamin (kadoksen). Kadoksen adalah pelarut yang terbaik, memberikan larutan yang tidak berwarna yang stabil pada setiap jenis selulosa.

Dalam aqua alkali, selulosa mengembang akan tetapi tidak larut.

Alkali akan mendegradasi selulosa dengan beberapa cara. Pada temperatur rendah dan adanya oksigen, ikatan glukosidik diputuskan oleh suatu reaksi rantai yang melibatkan radikal-radikal bebas. Pada temperatur tinggil alkali itu sendiri dapat mematahkan ikatan glukosidik (Muladi, 2013) .

2.3 Modifikasi Selulosa

Konsep dasar dari adanya modifikasi selulosa adalah untuk mengenalkan gugus fungsi yang ada pada selulosa. Biasanya dicapai dengan mengganti proton dalam kelompok hidroksil selulosa sampai batas tertentu (Kontturi,2015).

Saat ini selulosa telah menjadi material yang banyak digunakan dalam berbagai aplikasi. Secara langsung ini berhubungan dengan industri kertas dimana selulosa diolah secara konvensional, seperti kertas dan karton. Namun, walaupun kertas dan karton menjadi produk utama dari selulosa, tidak berarti membatasi penggunaan selulosa untuk kegunaan yang lain. Selulosa dapat dimodifikasi secara kimia untuk menciptakan turunan yang lebih luas yang mana digunakan dalam sektor industri.

Turunan ini lebih jauh dijadikan sebagai agen coating, laminating, film optis juga sebagai adsorben. Sebagai tambahan, turunan selulosa juga dapat dijumpai sebagai

bahan aditif dari bahan bangunan, farmasi,makanan serta produk-produk kosmetik (Ganstrom,2009).

2.3.1 Esterifikasi Selulosa

Modifikasi ester selulosa dengan asam orgnik dan asam anorganik membentuk turunan selulosa bersifat kovalen yang pertma kali disintesis dalam laboratorium.

Selulosa nitrat, selulosa asetat dan seluloosa xantogenat telah diproduksi dalam skala indusrti pada pertengahan abad yang lalu an saat ini telah mencakup lebih dari 90%

total produksi selulosa. Diawali dengan estre selulosa dari asam onorgnaik, hingga asam orgnaik telah dipersiapkan dalam esterifikasi konvensional, demikian juga reaksi yang dirancang secara khusus (Klemm,1998).

Dalam Kontturi (2015), esterifikasi selulosa dibagi menjadi 2 , yaitu : anorganik ester dan organik ester. Anorganik ester mencakup selulosa xantogenat, selulosa karbamat, selulosa sulfat dan selulosa nitrat. Sedangkan organik ester adalah selulosa format dan selulosa asetat.

a. Selulosa Xantogenat Cell-OH Cell-O-

Cell-O- + CS2 Cell-O-CSS-Na+

Reaksi diatas terjadi antara ion alkoksi selulosa dan karbon disulfida dalam medium alkali. Selulosa xantogemat larut dalam air karena bersifat polielektrolit. Selulosa xantogenat dan garamnya tidak memiliki penggunaan secara teknis, tetapi bdigunakan sebagai bahan dasar untuk memproduksi sutera buatan (untuk tekstil ) dan rayon ( serta ban ) (Muladi, 2013 ).

b. Selulosa Karbamat

Reaksi terbentuknya selulosa karbamat sebagaimana pada gambar 2.3.1

Gambar 2.9 Reaksi Pembentukan Selulosa Karbamat (Kontturi, 2015)

Pada reaksi digunakan katalis berupa garam metal, biasanya digunakan zink sulfat, pada suhu sekitar140oC. Selulosa karbamat dengan derajat substitusi 0,2-0,3 larut dalam larutan NaOH.

c. Selulosa sulfat

Cell-OH + SO3 Cell-OSO3H

Cell-OH + XSO3H Cell-OSO3H + HX Selulosa sulfat memiliki derajat substitusi 0,2-0,3.

d. Selulosa Nitrat

Cell-OH + HNO3 Cell-O-NO2 + H2O

Purnawarman (2010), membuat nitrat selulosa dari serat sagu dengan proses yaitu proses delignifikasi dan proses nitrasi. Proses nitrasi menggunakan campuran asam nitrat dan asam sulfat sebagai katalisator. Pada pembuatan selulosa nitrat dan asam sulfat sebagai katalisator. Pada pembuatan selulosa nitrat ini diperoleh hasil sebesar 151,22% dengan kandungan nitrogen sebanyak 13,39%.

Selulosa nitrat memiliki arti penting dan nilai strategis dari segi pertahanan keamanan karena selulosa nitrat (Nitro selulosa/NC) dapat digunakan sebagai bahan propellant atau bahan peledak (Tarmansyah,2007).

e. Selulosa Format

Selulosa format memiliki sifat yang tidak stabil dengan DS 2,0-2,5.

Apabila dipanaskan dodalam air bpada suhu 110oC dapat terjadi dekomposisi antara selulosa dan asam format. Gambar menunjukkan reaksi pembentukan selulosa format

Gambar 2.10 Reaksi pembentukan Selulosa Format (Kontturi,2015) f. Selulosa Asetat

Oligosakarida yang terasetilasi terbentuk didalam degradasi asetilitik selulosa. Hal ini dapat dipisahkan dengan kromatografi kedalam asetat selulosa,

selotriosa, selotetraosa, selopentosa dan seloheksaosa dan diidentifikasi sebagai bentuk-bentuk kristal. Gambar adalah reaksi pembentukan selulosa asetat

Gambar 2.11 reaksi Pembentukan Selulosa Asetat (Kontturi, 2015)

Kebebasan pada derajat asetilasinya menyebabkan selulosa asetat dapat larut dalam pelarut organik. Pelarutan penuh hasil asetilasi lebih buruk daripada asetilasi yang terurai. Selulosa asetat digunakan untuk membuat sutera sintesis, asetat, foil, film da pelarut. Bahkan frame kacamata juga sering menggunakan selulosa asetat ( Muladi, 2013)

2.3.2 Eterifikasi Selulosa

Eterifikasi selulosa merupakan turunan selulosa komersial yang sangat penting dan menjadi proses yang banyak diteliti dibandingkan ester selulosa.

Eterifikasi selulosa merupakan reaksi heterogen yang diawali dengan pembentukan alkali selulosa. Produksi eter selulosa secara industri dimulai pada tahun 1920 hingga 1940, diawali dengan pembuatan karboksimetil selulosa pada awal tahun 1920 di Jerman. Ada dua alur sintesis eter selulosa yang paling relevan dilakukan, yakni :

i. Reaksi gugus hidroksi dengan alkil klorida dengan adanya basa kuat, didasarkan sesuai dengan sintesis eter williamson, dimana dalam reaksi menggunakan 1 mol basa/mol alkill klorida

ii. Reaksi pemutusan cincin dari alkilen oksida dengan gugus hidroksi, yang dikatalisasi oleh basa secukupnya, yang menghasilkan perpanjangan rantai dan pembentukan gugus hidroksil baru. Contoh produk eterifikasi selulosa adalah : metil selulosa dan karboksimetil selulosa (Kontturi, 2015)

a. Metil Selulosa

Preparasi konvensional dari metil selulosa melalui reaksi William dengan gas atau liquid kloroform.

CH

CH O

CH CH

CH2OH OH

OH OH

OH

Metilasi

HC

CH O

CH CH

CH2OCH3 OH

OCH3 OCH3

OH

Betha-D-Glukopiranosa 2,3,6-Trimetil Glukosa

Gambar 2.12 Skema reaksi Metilasi (Muladi, 2013)

Padamolekul glukosa gugus OH yaitu padaatom C-2, 3 dan 6 dapat dimetilasi ke atom C-2, 3 DAN 6, trimetil glukosa (eter). Ganbar adalah skema reaksi metilasi pada atom C-2, 3 dan 6 selulosa. Gugus OH pada atom C-1 dan C-4 tidak dapat dimetilasi. Oleh karena itu, dengan metilasi dapat dibuktikan bahwa residu glikosa dalam molekul glukosa digabungkan dengan 1 4 jembatan oksigen ( ikatan glikosidik). Metil selulsa larut dalam air dingin. Metil selulosa dan hidroksilmetil selulosa digunakan sebagai pengemulsi dan bahan pengikat ( Muladi, 2013).

b. Karboksimetil Selulosa

Karboksimetil Selulosa merupakan selulosa yang sangat penting.

Prosedur umum dalam substitusi karboksimetil selulosa adalah menggunakan asam monokloroasetat. Pitaloka,dkk (2015), membuat karboksimetil selulosa dari selulosa yang diisolasi dari eceng gondok dengan media reaksi campuran larutan isopropanol-isobutanol. Reaksi dilakukan dua tahap yaitu alkalisasi dengan NaOH dan karboksimetilasi dengan asam monokloroasetat. Hasilnya perbandingan media reaksi sebesar 20;80 adalah kondisi optimum dalam pembuatan karboksimetil selulosa.

Pembuatan CMC dari selulosa hasil isolasi kuliat buah kakao yang dialkalisasi dengan NaOH dan dikarboksimetilasi dengan asam trikloroasetat juga pernah dilakukan oleh Nisa.,et al (2014). Hasilnya adalah bahawa banyaknya asam trikloroasetat yang ditambahkan memberikan pengaruh

terhadap kelarutan dalam air, tetapi tidak memberi pengaruh nayata pada kadar air, pH, viskositas dan warna.

2.4 Asam Monokloroasetat

Asam monoklroasetat merupakan senyawa organoklorin dengan rumus molekul ClCH2COOH, yang sifatnya antara lain; berwarna putih atau hampir tidak berwarna, berupa padatan dengan densitas 1,58g cm-3, titik leleh 63oC, titik diidh 189oC, dan larut dalam air. Asam monoklroasetat diperoleh secara industri melalui dua tahap.

Pertama, meliputi proses klorinasi dari asam asetat anhidrat sebagai katalis:

CH3COOH + Cl2 ClCH2COOH + HCl

Kedua, proses hidrolisis dari trikloroetilena menggunakan asam sulfat sebagai katalis:

CCl2CHCl + 2H2O ClCH2COOH +2HCl

Pada metode hidrolisis menghasilkan produk dengan kemurnian yang sangat tinggi, dimana ini jauh lebih baik dibandingkan pemisahan asam mono-, di-, dan trikloroasetat secara destilasi. Secara industri, asam monokloroasetatdigunakan secara luas seperti padapembuatan obat ,cat dan pestisida (Crocker,2012).

2.5 Plastik Biodegdradable (Bioplastik)

Plastik merupakan bahan yang sangat diperlukan bagi kehidupan manusia dan telah berkembang menjadi industri besar. Bahan kemasan yang berasal dari polimer petrokimia yakni plastik sangat populer digunakan karena meiliki beberapa keunggulan, yakni fleksibel (mengikuti bentuk produk), transparan tidak mudah pecah, dapat dikombinasikan dengan kemasan lain dan tidak korosif. Namun, polimer plastik tidak dapat dihancurkan secara alami (non-biodegradable) sehingga menyebabkan pencemaran lingkungan. Karenanya, bahan kemasan plastik tidak dapat dipertahankan penggunannya secara luas akan menambahkan persolan dan kesehatan diwaktu mendatang (Coniwati et al.,2014)

Upaya untuk menyelamatkan lingkungan dari bahaya plastik, saat ini telah dikembang bioplastik, yaitu plastik yang dapat diuraikan kembali oleh

mikroorganisme secara alami menjadi senyawa yang ramah lingkungan. Biasanya, plastik konvensional berbahan dasar petroleum, gas alam atau batu bara. Sementara bioplastik terbuat dari material yang dapat diperbaharui, yaitu dari senyawa-senyawa yang terdapat dalam tanaman misalnya pati, selulosa, kolegan, kasein, protein atau lipid yang terdapat dalam hewan (Ummah,2013).

Plastik ramah lingkungan atau dikenal dengan istilah bioplastik berarti kemampuan suatu mengalami dekomposisi menjadi karbon dioksida, air, metana, senyawa anorganik atau biomassa, dimana mekanisme yang dominan adalah aktivitas enzimatik dari suatu mikroorganisme yang dapat diukur dengan tes standar pada rentang waktu tertentu. Produksi bioplastik akan dapat membantu meringankan krisis energi serta mengurangi ketergantungan masyarakat pada bahan bakar fosil (Reddy, et al ., 2013)

Bioplastik adalah polimer yang dapat berubah menjadi biomassa, H2O,CO2 dan CH4 melalui tahapan depolimerisasi dan mineralisasi. Depolimerisasi terjadi karena enzim ekstraseluler (terdiri atas endo dan ekso enzim ). Endo enzim memutus ikatan internal pada rantai utama polimer secara acak dan ekso enzim memutus unit monomer pada rantai utama polimer secara acak dan ekso enzim memutus unit monomer padacrantai utama secara berurutan. Bagian-bagian oligomer yang terbentuk dipindahkan ke dalam sel dan menjadi mineralisasi. Proses mineralisasi membentuk CO2,CH4,N2 H2O, gram-garam, mineral dan biomassa. Definisi polimer biodegradable dan hasil akhir yang terbentuk dapat beragam,bergantung pada polimer, organisme dan lingkungan (Kaplan et al.,1993)

Bioplastik merupakan suatu material polimer yang berubah ke dalam senyawa berat molekul rendah dimana paling sedikit satu tahap pada proses degradasinya melalui metabolisme organisme secara alami (Seal and Griffin,1994)

Bioplastik dikelompokkan menjadi dua kelompok dan empat keluarga berbeda(Averous,2008). Kelompok utama adalah : (1) agro-polimer yang terdiri dari polisakarida,protein dan lain-lain : dan (2) biopoliester seperti poli asam laktat (PLA), polihidroksi alkanoat (PHA), aromati dan alifatik co-poliester. Agro-polimer adalah produk-produk biomassa yang diperoleh dai bahan-bahan pertanian, seperti

polisakarida, protein dan lemak. Biopoliester dapat dikelompokkan berdasarkan sumbernya. Kelompok polihidroksi alkanoat (PHA) didapatkan dari aktivitas mikroorganisme degan cara ekstraksi. Kelompok lain aadalah biopoliester yang didapatkan dari aplikasi bioteknologi, yaitu dengan sintesis secara konvensional monomer-monomer yang diperoleh secara biologi, yang disebut kelompok polilaktida.

2.5.1 Karakteristik Bioplastik 1. Ketebalan Bioplastik

Sifat yang menentukan kualitas dan penggunaan kemasan antara lain ketebalan, pemanjangan (elongation) dan kekuatan peregangan (tensile strenght).

Ketebalan menentukan ketahanan film terhadap laju perpindahan uap air, gas dan senyawa volatil lainnya.

2. Kekuatan tarik (tensile strenght)

Kuat tarik adalah gaya tarik maksimum yang dapat ditahan oleh lembaran plastik selama pengukuran berlangsung. Kekuatan maksimum yang dimaksud merupakan tegangan maksimum yang dapat dicapai pada diagram tegangan suatu regangan. Tegangan ini terjadi karena adanya fenomena pengecilan pada benda uji yang berlanjut hingga benda uji patah. Alat yang digunakan untuk mengukur nilai kuat tarik dapat dilihat pada Gambar 2. 12

Kekuatan tarik dapat diukur berdasarkan beban maksimum (Fmaks) yang digunakan untuk mematahkan material dibagi dengan luas penampang asal (A0) yang ditunjukkan pada persamaan berikut :

Fmaks

σ =

A0

Keterangan :

σ = kekuatan tarik (Kg/cm2)

Fmaks = beban maksimum (Kg) A0 = luas penampang awal (cm2) 3 . Persen Pemanjangan

Panjang putus (elongatin at break) atau proses pemanjangan merupakan perubahan panjang maksimum pada saat terjadi peregangan hingga sampel film terputus. Pada umumnya adanya penambahan plasticizer dalam jumlah lebih besar akan menghasilkan nilai persen pemanjangan suatu film semakin besar. Tanpa penambahan plasticizer, amilosa dan amilopektin akan membentuk suatu film dan struktur dengan satu daerah kaya amilosa dan amilopektin. Interaksi antara molekul- molekul amilosa dan amilopektin mendukung formasi film, menjadikan film jadi rapuh (Kristiani,2015). Elastisitas suatu meterial (elongasi) dapat dicari dengan perbandingan antara pertambahan panjang dengan panjang semula seperti pada persamaan berikut :

Keterangan :

ε= elastisitas /regangan (%) ∆Ɩ= pertambahan panjang (cm)

Ɩ0= panjang mula-mula material yang diukur (cm) 2.6 FT-IR (Fourier Transform-InfraRed)

Spektroskopi IR digunakan untuk mengidentifikasi gugus fungsi dan pemakainnya banyak digunakan untuk indentifikasi senyawa-senyawa organik.

Prinsip dari spektroskopi IR didasarkan pada interaksi antara tingkat energi getaran (vibrasi). Vibrasi atom yang berikatan dalam molekul dengan mengadsorpsi radiasi gelombang elektromagnetik IR (Bresnick,2003)

Molekul yang menyerap radiasi gelombang elektromagnetik IR dalam keadaan vibrasi tereksitasi akan mengalami kenaikan amplitude getaran atom-atom yang terikat. Apabila molekul kembali ke keadaan dasar maka, energi yang terserapkan dibuang dalam keadaan panas. Penyerapan radiasi infrared tergantung dari tipe ikatan suatu molekul. Apabila tipe ikatan yang dimiliki suatu molekul berbeda-beda atau berlainan maka penyerapan radiasi infrared pada panjang gelombang yang berlainan (Supratman,2006).

Penyerapan energi yang beranekaragam dapat dipengaruhi oleh perubahan dalam momen dipol. Penyerapan energinya lemah ketika ikatan bersifat nonpolar contohnya sperti ikatan C-H atau C-C sedangkan, absorpsinya lebih kuat ketika ikatannya bersifat polar contohnya sperti ikatan O-H,N-H dan C=O. Ikatan dari molekul dapat mengalami vibrasi (bergetar pada tempatnya). Tipe vibrasi ada dua yaitu regangan (streching) dan vibrasi bengkok (Bending). vibrasi regangan terjadi perpanjangan atau pemendekan ikatan sepanajng ikatan sedangkan vibrasi bengkok terjadi pembesaran atau pengecilan sudut ikatan. Penyerapan ikatan suatu molekul dapat menyerap lebih dari satu panjang gelombang tergantung dari frekuensi penyerapan energinya. Vibrasi ini dapat disebut juga vibrasi fundamental (Supratman,2006). Menurut Darni et al.,2014 bioplastik yang dapat terdegradasi ditandai dengan munculnya serapan puncak gugus fungsi karbonil (C=O), ester (C-

O) dan karboksil (-OH) pada pengujian menggunakan alat instrumen FTIR (Fourier Transform-Infra Red) (Silverstein,2005).

Spektroskopi infra merah yang digunakan yang berada pada daerah panjang gelombang 0.75 – 1.000 µm atau pada bilangan gelombang 13.000 – 10 cm-1. Pembagian daerah panjang gelombang, sinar infra merah dibagi atas tiga daerah yaitu : daerah infra merah dekat, daerah infra merah pertengahan dan daerah infra merah jauh. Dari pembagian daerah spektrum elektromagnetik tersebut, daerah panjang gelombang yang digunakan pada alat spektroskopi infra merah adalah pada daerah infra merah pertengahan, yaitu pada panjang gelombang 2.5 – 50 µm atau pada bilangan gelombang 4.000 – 200 cm-1. Daerah tersebut adalah cocok untuk perubahan energi vibrasi dalam molekul (Zhang, 2009).

2.7 SEM (Scanning Electron Microscopy)

SEM (Scanning Electron Microscopy) merupakan alat yang dapat digunakan untuk mempelajari atau mengamati rincian bentuk maupun struktur mikro permukaan suatu objek yang tidak dapat dilihat dengan mata atau dengan mikroskopik optik. SEM digunakan untuk mengamati struktur micron, topografi, morfologi, fraktografi sampel padatan dari bahan logam, polimer atau keramik (Darni,2011). Hasil analisi SEM juga memperlihatkan penyebaran partikel pengisi pada matriks sehingga dapat diketahui distribusi partikel pada matriks tersebar dengan merata atau tidak. Struktur morfologi campuran polimer adalah karakteristik yang sangat penting untuk memahami banyak sifat dari campuran polimer, terutama sifat mekanik (Marbun,2012). Stuktur morfologi film dianalisi menggunakan SEM, sampel dipotong dengan ukuran yang kecil dan diletakkan pada karbon tape. Hasil analisi SEM juga memperlihatkan penyebaran partikel pengisi pada matriks sehingga dapat diketahui distribusi partikel pengisi pada matriks tersebar dengan merata atau tidak (Ardiyansyah,2011)

2.8 Bahan Pemlastis ( Plasticizer )

Bahan pemlastis ( plasticizer ) adalah bahan organik dengan berat molekul rendah yang ditambahkan dengan maksud memperlemah kekauan dari polimer,

meningkatkan fleksibilitas dan ektensibilitas polimer. Bhahan pemlastis larut dalm tiap-tiap rantai polimer sehingga akan mempermudah gerakan molekul polimer dan bekerja menurunkan suhu transisi gelas, suhu kristalisasi atau suhu pelelehan dari polimer (Wypych,2004).

Proses plemastis, prinsipnya adalah terjadinya dispersi molekul pemlastis kedalam fase polimer. Bilamana pemlastis mempunyai gaya interaksi dengan polimer, proses dispersi akan berlangsung dalam skala molekul dan terbentuk larutan polimer pemlastis sehingga keadaan ini disebut kompatibel. Interaksi antara pemlastis polimer ini sangat dipengaruhi oleh sifat afinitas kedua komponen. Jika afinitas polimer-pemlastis tinggi, maka molekul pemlastis akan terdifusi kedalam bundel,disini molekul pemlastis akan berada diantara rantai polimer dan mempengaruhi mobilitas rantai (Efendi, 2000).

Plasticizer adalah suatu bahan degan bobot molekul rendah yang ditambahkan dengan maksud untuk meningkatkan elastisitas. Plasticizer didefinisikan sebagai susbtansi non volatil yang mempunyai titik didih tinggi jika ditambahkan ke senyawa lain akan mengubah sifat fisik dan mekanik senyawa tersebut (Krochta,1992). Fungsi plasticizer secara umum untuk meningkatkan permeabilitas film terhadap gas, uap air dan zat-zat terlarut yang juga dapat menurunkan elastisitas dan daya kohesi (Caner, et al.,1998) menghaluskan film dan mempertipis hasil film yang terbentuk, menghindari film dari keretakan, meningkatkan elastisitas film (Tudorachi et al.,2000). Plasticizer yang digunakan dalam penelitia ini adalah polivinil alkohol.

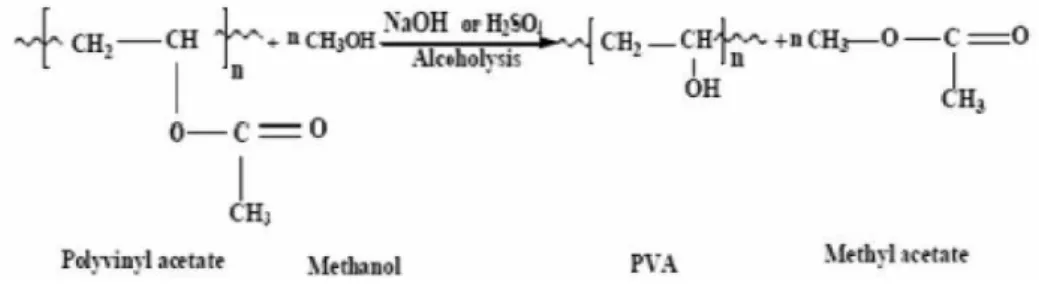

2.9 Polivinil Alkohol

Polivinil alkohol (PVOH,PVA atau PVAI) merupakan salah satu senyawa yang digolongkan kedalam kelompok senyawa asitilen. Jenis olimer ini mempunyau rumus molekul (C2H4O)n dan mempunyai sifat larut dalam air panas, daya tembus gas rendah, keras, daya hambat yang tinggi bagi pelarut organik, serta bersifat kristalin (dapat memantulkan cahaya). Polivinil alkohol biasanya digunakan dalam pembuatan bahan pelapis kertas (Kirk and Othmer,1997).

Polimer sintetik pada umumnya mempunyai sifat tidak dapat terdegradasi oleh mikroba namun ada polimer sintetik yang dapat terdegradasi oleh mikroba yaitu

polivinil alkohol (PVA). PVA adalah polimer sintetik yang larut dalam air dan tidak beracun dan dapat digunakan sebagai plasticizer. Kelebihan dari PVA adalah banyak digunakan karena telah diproduksi massal dan dapat berikatan dengan molekul selulosa (Putri, 2011).

2.9.1 Kegunaan Polivinil alkohol

Polivinil alkohol merupakan bahan yang tepat sebagai bahan pengemulsian dan adhesi. Polivinil alkohol juga tahan terhadap minyak pelumas dan pelarut tanpa bau dan tidak beracun. Polivinil alkohol kuat dan fleksibel, merupakan pelarut cepat, memiliki titik lebur 230oC dan pada suhu 180-190oC akan terhidrolisis sempurna atau sebagian.

Derajat hidrolisis berpengaruh dari kelarutan PVA dalam air. Semakin tinggi derajat hidrolisisnya maka kelarutannya semakin rendah. PVA dengan derajat hidrolisis 98,5% atau lebih dapat dilarutakan dalam air pada suhu 70oC (Nisa, 2005).

Beberapa kegunaan polivinil alkohol antara lain : 1. Sebagai bahan percetakan

2. Bahan textile

3. Merekatkan dan mempertebal bahan pada cat latex, harispray, shampo dan lem.

4. Sebagai larutan yang digunakan untuk packing 5. Sebagai penguat fiber

6. Untuk membuat PCB

7. Digunakan dengan povinil asetat untuk lem elmers

Polivinil alkohol merupakan suautu komponen vinil alkohol yang tersusun dari komonomer unit vinil seperti etilen atau propilen. Polivinil alkohol dihasilkan melalui proses hidrolisis (saponifikasi) dari vinil polimer asetat. Etilen direaksikan dengan asam asetat akan menghasilkan vinil asetat. Reaksi tersebut dapat berjalan dengan penambahan katalis yaitu garam palladium seperti palladium (II) llorida.

Reaksi pembentukan vinil asetat terjadi dalam fase gas. Gas yang terbentuk dialirkan kedalam reaktor danntemperaturnya dipertahankan tetap dalam kisaran 15-200oC

dengan tekanan 5-10 atm. Selanjutnya vinil asetat dipolimerisasi menghasilkan polivinil asetat (Schonberger et al., 1997).

Gambar 2.14 Proses Transesterfikasi Polivinil asetat menjadi Polivinil Alkohol Wujud dari polivinil alkohol berupa powder atau serbuk yang berwarna putih dan memiliki densitas 1,2-1,3 g/cm3 serta dapat larut dalam air paa temperatur 80oC.

Polivinil alkohol dapat digunakan sebagai bjuunahan pembuatan kemasan film plastik. Dengan sifat yang mudah larut dalam air, polivinil tersebut dapat menghasilkan kemasan film plastik yang biodegradable. Polivinil alkohol mempunyai kuat tarik lebih tingi dibandingkan plastik yang berbahan polietilen (PE) maupun polivinil klorida (PVC) (Hasan,2000). Karakteristik film polivinil alkohol (PVA) disajikan pada tabel 2.1

Tabel 2.1 Karakteristik film Polivinil Alkohol (PVA) (Hodgkinson,2000)

Fungsi penambahan PVA adalah untuk meningkatkan kekuatan, fleksibilitas dan ketahanan foam berbasis pati pada material sebelum proses pembakarn (Shogren et al., 1998). Selain itu PVA juga berfungsi sebagai pengemulsi dalam pembuatan mikrosfer. Gugus hidroksil dari PVA yang bersifat polar akan berikatan dengan molekul air, sedangkan rantai vinilnya akan berikatan dengan molekul diklorometana sehingga emulsi menjadi lebih stabil (Robani,2004).

Polivinil alkohol (PVA) merupakan salah satu jenis polimer hidrofilik yang tidak beracun, larut dalam air pana. PVA komersial mengandung pengotor berupa gugus keton yang terisolasi yang mungkin membentuk ikatan asetal dengan gugus aetal dengan gugus hidroksi dari rantai lain sehingga molekul cabang nya membentuk ikatan ilang, PVA yang dipolimerisasi dengan cara pemanasan akan menghasilkan gel (Saxena and Brown, 1995).

PVA memiliki rumus kimia [(C2H4OH)n] dengan berat molekul antara 26.300- 30.000, titik leleh 180-190oC dan derajat hidrolisis 86,5-89%, dapat terdegradasi secara alami. Hal ini menyebabkan PVA banyak digunakan sebagai bahan kemasan alternatif yang menjanjikan karena sifatnya yang sangat baik dalam pembentukan kemasan, tahan terhadap minyak dan lemak, memiliki kekuatan tarik dan fleksibilitas tinggi. Namun sifat ini sangat banyak air yang diserap dari lingkungan sekitar.

Akibatnya akan mengurangi kekuatan tarik, meningkatkan elongasi dan kekuatan sobek dari film PVA (Tang and Liu, 2008). Struktur PVA dapat dilihat pada gambar 2.15

CH 2 CH OH

n

Gambar 2.15 Struktur PVA

PVA digunakan sebagai bahan aditif dalam proses-prosessintesis produk kimia.

Kegunaan utama dari PVA adalah sebagai bahan adesif (perekat), sebagai protective colloid bagi proses emulsi polimerisasi serat, bahan pembuat polivinil butiral, sebagai pelapis kertas. Polivinil alkohol dalam jumlah yang kecil dimanfaatkan sebagai emulsifier untuk kosmetik, lapisan film pelindung dan perekat tanah untuk menghindari erosi. Polimer ini merupakan perekat yang baik serta memiliki ketahanan terhadap minyak dan pelumas. Film PVA memiliki itu tegangan permukaan polimer ini juga rendah sehingga dapat memfasilitasi emulsifikasi yang baik dan memiliki sifat sebagai protective colloid.

2.9.2 Reaksi-reaksi pembentukan PVA

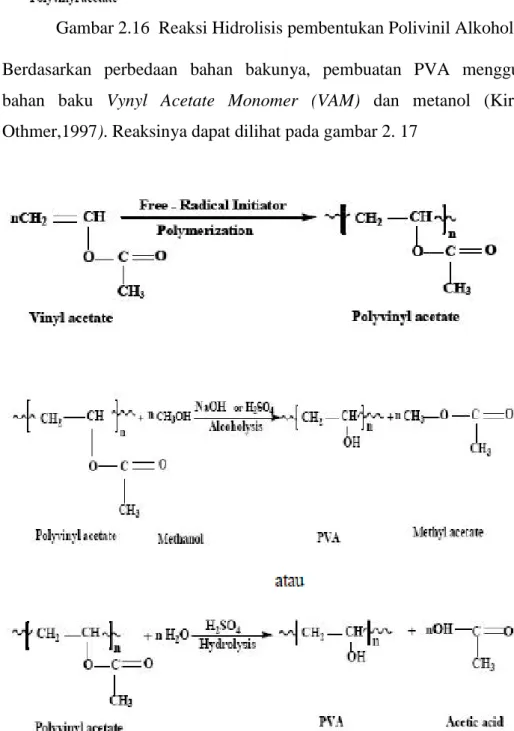

1. Berdasarkan reaksi , yaitu dengan reaksi hidrolisis Polivinil Asetat

Gambar 2.16 Reaksi Hidrolisis pembentukan Polivinil Alkohol 2. Berdasarkan perbedaan bahan bakunya, pembuatan PVA menggunakan

bahan baku Vynyl Acetate Monomer (VAM) dan metanol (Kirk and Othmer,1997). Reaksinya dapat dilihat pada gambar 2. 17

Gambar 2.16. Reaksi Pembentukan Polivinil alkohol dari VAM (Cecilia and Saad)

BAB 3

METODE PENELITIAN

3.1 Waktu dan Tempat

Penelitian ini dilakukan di Laboratorium Kimia Organik FMIPA USU. Uji kuat tarik, elongasi dan ketebalan dilakukan di Laboratorium Teknik Mesin USU.

Analisis secara spektrofotometer FT-IR di Laboratorium Kimia Organik FMIPA UGM. Analisis SEM (Scanning Electron Microscopy) dilakukumn di Laboratorim MABES POLRI. Penelitian ini dilaksanakan dari bulan Oktober 2017 hingga bulan April 2018.

3.2 Alat dan Bahan 3.2.1 Alat

- Spektrofotmeter FT-IR

- Scanning Electron Microscope

- Labu Takar 250 mL Pyrex

- Gelas Ukur 100 mL Pyrex

-Labu Leher tiga 500 mL Pyrex

-Corong Penetes Pyrex

-Indikator Universal - Hotplate Stirrer - Magnetic Bar - Neraca Analitis

- Termometer 110oC Fisher

- Buret

3.2.2 Bahan - Aquadest

- Asam Monoklroasetat(s) p.a E’Merck

- CH3COOH glasial(l) p.a E’Merck

- Etanol 96%(aq) p.a E’Merck

-H2O2 30%(aq) p.a E’Merck

-Isopropanol(l) p.a E’Merck

- Kertas saring Whatman No. 42

- NaOH pellet (s) p.a E’Merck

- serat sabut kelapa -Indikator pp

3.3 Prosedur Percobaan

3.3.1 Isolasi α-Selulosa dari Sabut Kelapa

Sebanyak 75 gr serbuk sabut kelapa dimasukkan ke dalam beaker glass 5 L, kemudian ditambahkan 1 L campuran yang berisi HNO3 3,5% dan 10 mg NaNO2,

dipanaskandiatas hotplate sambil distirrer pada suhu 90oC selama 2 jam. Setelah itu disaring, dan endapan dicuci hingga filtrat netral. Selenjutnya di digesti dengan 1 L larutan NaOH 2% pada suhu 80oC selama 4 jam. Kemudian disaring dan endapan dicuci hungga filtrat netral. Selanjutnya dilakukan bleaching untuk memisahkan lignin dengan 1 L larutan yang terbuat dari larutan buffer asetat dan NaOCl 1,7%

dengan perbandingan 1:1 (v/v) terhadap residu pada suu 80oC sambil di stirrer selama 6 jam. Kemudian disaring dan endapan dicuci hingga filtrat netral. Setelah itu dilukan pemurnian α-selulosa dari sampel dengan 500mL larutan NaOH 17,5% pada suhu 80oC selama 30 menit. Kemudian disaring, dicuci endapan hingga filtrat netral.

Lalu dilakukan pemutihan pada resisu dengan 500mL H2O2 10% pada suhu 60oC selama 15 menit). Kemudian disaring, dan dicuci residu hingga filtrtat netral. α-