44 BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA 4.1. Pengumpulan Data

4.1.1 Profil Perusahaan 4.1.1.1 Sejarah Umum

Prima lestari, yang mengkhususkan diri dalam pembuatan moulding (cetakan plastic) dan inject untuk produksi, didirikan pada tahun 2005 dari sebuah bengkel kecil. Produk yang dibuat yaitu moulding. CV. Prima lestari hanya membuat berdasarkan permintaan yang berasal dari pelanggan.

Pabrik pertama dibangun berupa workshop yang didirikan pada tahun 2005 dan didukung hanya dengan mesin-mesin manual dan menerima order dari perusahaan-perusahaan di sekitar pabrik, setelah menambah mesin manual dan tentunya otomatis seperti CNC perusahaan telah berkembang pesat, wilayah kerja pun meningkat tidak hanya mengerjakan order dari pabrik sekitar namun dalam jangkauan yang lebih luas.

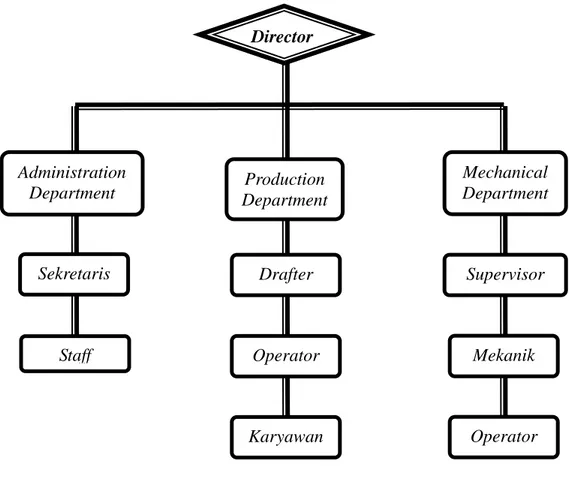

45 Struktur organisasi CV. Prima lestari, merupakan bentuk struktur organisasi fungsional dengan kepala pabrik (factory head) sebagai kepala.

Berikut struktur organisasi CV. Prima lestari,:

Gambar 4.1 Struktur Organisasi dan Manajemen Perusahaan (sumber : CV.

Prima Lestari) Director

Administration Department

Production Department

Mechanical Department

Drafter

Operator Staff

Supervisor

Operator Sekretaris

Karyawan

Mekanik Administration

Department

Staff Sekretaris

46 4.1.1.2 Hasil Produksi

- Moulding

CV. Prima lestari sampai saat ini telah membuat banyak produk mould. Salah satunya yaitu dari PT. PERTAMINA (persero) untuk membuat segel gas 3 kg.

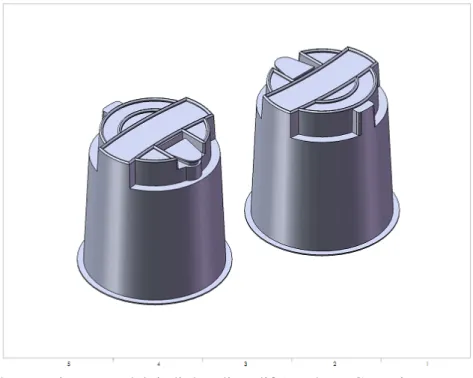

Beberapa contoh gambar moulding.

Gambar 4.2 Moulding ventilasi pintu kamar mandi (sumber : CV. Prima Lestari)

47 Gambar 4.3 moulding botol (sumber : CV. Prima Lestari)

Gambar 4.4 moulding tempat lulur (sumber : CV. Prima Lestari)

48 Lokasi CV prima lestari berlokasi Jl. Kapuk pulo Rt.006/10, kapuk cengkareng - jakbar. Lokasi ini merupakan pabrik di mana proses produksi pembuatan produk dilakukan. Dilokasi ini walaupun bukan area pabrik pada umumnya, daerah ini memiliki akses jalan yang cukup strategis.

Gambar 4.5 Lokasi Perusahaan (sumber : Google Maps)

4.1.2 Visi dan Misi - Visi Perusahaan

Untuk merajai pasar khususnya moulding.

- Misi Perusahaan

- Memberikan layanan prima dan solusi yang bernilai tambah kepada pelanggannya.

- Meningkatkan mutu pelayanan.

49 - meningkatkan kualitas produk dengan harga yang kompetitif.

4.1.3. Mutu Perusahaan

1) Menerapkan system menejemen terintegrasi ( mutu, lingkungan, keselamatan dan kesehatan kerja ) sesuai standar nasional yang berlaku secara efektif dan efisien.

2) Memberikan kepuasan kepada pelangga dan pihak terkait lainnya baik dari mutu, harga, pengiriman dan pelayanan.

3) Melakukan modernisasi permesinan, metode atau system kerja dan peningkatan kualitas sumber daya manusia.

4) Melakukan usaha – usaha yang dapat menghemat pemakaian sumber daya yang meliputi keuangan, tenaga kerja, listrik, air dan bahan bakar minyak.

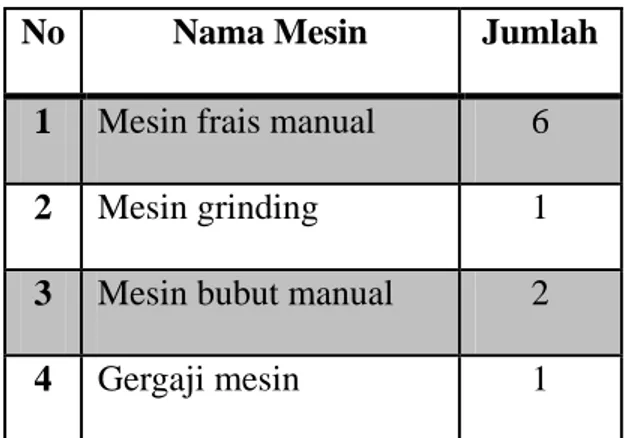

4.1.4 Mesin dan Peralatan

Fasilitas merupakan segala sesuatu baik mesin atau peralatan yang menunjang untuk kelancaran proses produksi suatu produk di dalam suatu pabrik. Fasilitas yang disertai dengan teknologi yang tepat guna dapat menghasilkan mutu, meningkatkan efisiensi proses produksi, dan meningkatkan kemampuan perusahaan dalam memenuhi kebutuhan pemesanan dari suatu produk yang dihasilkan oleh pihak produsen. Dengan adanya perkembangan dan pemanfaatan teknologi yang tepat maka suatu pabrik akan dapat menghasilkan produk yang aman dan berkualitas bagi pelanggannya.

50 Permintaan yang cukup besar untuk membuat moulding dan keterbatasan mesin yang dimiliki oleh CV. Prima lestari, membuat beberapa permintaan dari pelanggan dibatasi karena overload (sudah terlalu banyak molding yang harus dikerjakan). Untuk kedepannya CV. Prima lestari akan menambah mesin baru agar dapat memenuhi kebutuhan pasar dan permintaan pelanggan. Dengan menambah mesin, waktu pengerjaan dapat diselesaikan dengan waktu yang tidak terlalu lama.

Mesin- mesin dan peralatan yang digunakan oleh perusahaan CV. Prima lestari untuk semua departemen produksi komponen mesin digunakan untuk menunjang kelangsungan produksi baik secara langsung (mesin-mesin) maupun tidak langsung (peralatan penunjang).

Jenis-jenis mesin yang digunakan dalam proses produksi komponen mesin untuk proses produksi di CV. Prima lestari antara lain :

1. Lathe Machine (mesin bubut manual)

Untuk membuat produk dalam bentuk silinder. Beberapa kegunaan mesin bubut yaitu dapat membuat lubang dalam, drat (ulir) luar dan dalam, memotong, menchamper, membuat radius, dll.

2. Lathe Machine CNC (mesin bubut otomatis)

Untuk membuat produk dalam bentuk silinder, membuat lubang, radius, drat, memotong, menchamper dan membuat radius secara otomatis.

51 3. CNC Machining Center (mesin milling CNC)

Untuk memproduksi benda kerja dalam bentuk kotak mapupun silinder dengan otomatis melalui program/software khusus mesin CNC.

4. Universal Milling Machine

Untuk memproduksi benda kerja dalam bentuk kotak atau square yang dikerjakan secara manual dalam berbagai posisi benda kerja.

5. Grinding machine

Mesin gerinda untuk menghaluskan benda kerja pada permukaan datar sebelum pengerjaan (untuk kerataan benda yang akan dikerjakan) atau sesudah pengerjaan/finishing.

6. Gergaji mesin

Untuk memotong benda kerja yang akan diproses.

7. Las listrik

Untuk menyambungkan dua buah material.

8. Injection machine

Untuk memproduksi barang plastic dalam jumlah banyak.

Table 4.1 Jenis dan jumlah mesin yang dimilki

No Nama Mesin Jumlah

1 Mesin frais manual 6

2 Mesin grinding 1

3 Mesin bubut manual 2

4 Gergaji mesin 1

52

5 Las listrik 1

6 Mesin injection 2 7 Mesin CNC milling 2 8 Mesin bubut CNC 1

4.1.5 Peralatan Penunjang yang Digunakan

Peralatan penunjang merupakan sejumlah mesin-mesin yang diperlukan untuk menunjang kelancaran dari proses produksi untuk mencapai target produksi sesuai pesanan konsumen, peralatan tersebut antara lain :

1. Vernier Caliper

Alat untuk mengukur panjang, lebar, tinggi, diameter, dan kedalaman lubang dengan toleransi 0,05mm.

2. Digital Vernier Caliper

Alat untuk mengukur panjang, lebar, tinggi, diameter, dan kedalaman lubang dengan toleransi 0,05mm.

3. Dial Indicator

Alat yang digunakan untuk menentukan posisi tengah dari benda yang akan dikerjakan.

4. Inside Micrometer

Alat untuk mengukur diameter lingkaran dalam benda kerja.

5. Precision Square

Alat untuk mengukur presisi sudut benda kerja.

53 6. Lorry

Digunakan untuk memindahkan barang yang akan diproses maupun yang sudah diproses.

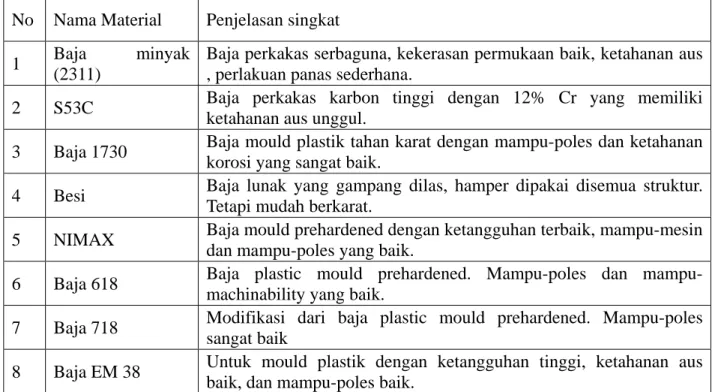

4.1.6 Proses Produksi

Bahan baku yang digunakan dalam proses produksi dalam pembuatan Moulding antara lain :

Tabel 4.2 Bahan baku yang digunakan

No Nama Material Penjelasan singkat

1 Baja minyak

(2311)

Baja perkakas serbaguna, kekerasan permukaan baik, ketahanan aus , perlakuan panas sederhana.

2 S53C Baja perkakas karbon tinggi dengan 12% Cr yang memiliki ketahanan aus unggul.

3 Baja 1730 Baja mould plastik tahan karat dengan mampu-poles dan ketahanan korosi yang sangat baik.

4 Besi Baja lunak yang gampang dilas, hamper dipakai disemua struktur.

Tetapi mudah berkarat.

5 NIMAX Baja mould prehardened dengan ketangguhan terbaik, mampu-mesin dan mampu-poles yang baik.

6 Baja 618 Baja plastic mould prehardened. Mampu-poles dan mampu- machinability yang baik.

7 Baja 718 Modifikasi dari baja plastic mould prehardened. Mampu-poles sangat baik

8 Baja EM 38 Untuk mould plastik dengan ketangguhan tinggi, ketahanan aus baik, dan mampu-poles baik.

Proses produksi adalah proses pembentukan bahan mentah (row matrial) menjadi produk yang siap untuk di proses dan di rakit pada tahap berikutnya.

CV. Prima lestari mengelompokkan proses produksi komponen mesin menjadi:

54 1. Tahap Desain

Tahap penggambaran desain menggunakan software Solid Work, MasterCam dan Cimco Edit. Proses desain sendiri menggunakan software solid work. Untuk desain dari pelanggan berupa beberapa contoh plastic dan akan dimodif sesuai keinginan pelanggan.

Gambar 4.6 Produk yang akan didesain (sumber : CV. Prima Lestari)

55 Gambar 4.7 Desain yang telah jadi dan dimodif (sumber : CV. Prima Lestari)

2. Tahap Verifikasi

Gambar yang telah dibuat di periksa kembali berdasarkan kebutuhan produk melalui pemilihan material berdasarkan kegunaan produk serta fungsi lalu dibuat skema pengerjaan produk dan pemesanan bahan material.

3. Tahap Proses Produksi

Setelah skema pengerjaan mesin dan material diterima, produk dibuat berdasarkan gambar serta melihat batas toleransi kesalahan sesuai dengan gambar.

4. Proses Finishing

Setelah produk telah selesai dibuat, dikirim ke bagian finishing untuk proses penghalusan,dan perataan permukaan dengan mesin grinding.

56 5. Proses Quality Control

Proses ini meliputi pengecekan produk yang telah dibuat dengan gambar teknik.

6. Tahap Trial

Proses ini merupakan tahap penentuan produk tersebut dapat digunakan atau tidak dan jika pada tahap ini produk tersebut mengalami kesalahan akan dilakukan rework

4.2 Pengumpulan Data Penelitian

Pengumpulan data dilakukan langsung dilapangan pada bagian Mesin CNC, penelitian dikhususkan pada bagian mesin CNC. Operator bekerja dari jam 09.00 sampai jam 18.00 dan hari kerja selama 6 hari (senin-sabtu).

4.2.1 Kegiatan Kerja Operator

Pekerjaan Programmer mesin CNC yaitu mendesain suatu produk dengan menggunakan software seperti Solid Work, MasterCam, Autocad dan Cimco Edit. Dalam mendisain produk yang akan dibuat, Programmer menggunakan software Solid Work atau Autocad.

57 Gambar 4.8 contoh gambar yang dibuat dengan Solid Work (sumber CV.

Prima Lestari)

Setelah proses penggambaran produk selesai dilanjutkan dengan menggunakan software MasterCam. MasterCam sendiri digunakan untuk memisahkan gambar solid menjadi surface untuk dibuat core dan cavity dari gambar solid. Membuat proses/step by step yang akan dikerjakan dimesin CNC, mulai dari proses Roughing (kasaran) setelah itu ke-Semi Finishing dan terakhir Finishing.

58 Gambar 4.9 preview step roughing untuk proses mesin CNC

(sumber CV. Prima Lestari)

Setelah semua step sudah selesai kemudian siap untuk dijalankan pada mesin, disini tugas programmer sudah selesai.

Selanjutnya dikerjakan oleh operator mesin CNC. Operator pada bagian ini bekerja membuat proses/step by step yang akan dikerjakan dimesin CNC, mulai dari proses Roughing (kasaran) setelah itu ke-Semi Finishing dan terakhir Finishing dengan menggunakan MasterCam.

4.2.2 Faktor Fisik Lingkungan Kerja

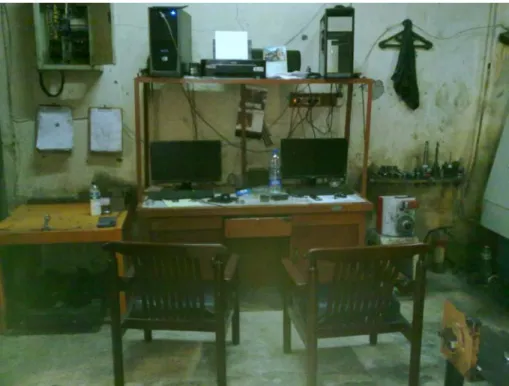

Faktor lingkungan kerja sangat mempengaruhi produktivitas seseorang dalam melakukan pekerjaannya. Dibagian mesin CNC untuk ukuran ruang tidak terlalu lebar, ini terlihat pada gambar dibawah ini.

Dimana bagian samping dari mesin CNC tidak terdapat celah/mepet pada tembok.

59 Gambar 4.10 Lebar Ruangan (sumber CV. Prima Lestari)

Gambar 4.11 Gambar Pintu (sumber CV. Prima Lestari)

60 Pada gambar 4.11 memperlihatkan pintu yang tidak tertutup rapat, dikarenakan dibagian ruang CNC tidak terdapat ventilasi udara/kipas untuk membuang udara keluar. Dengan pintu terbuka walaupun sedikit ini akan membantu sirkulasi udara dan suara yang dikeluarkan oleh mesin tidak terperangkap dibagian ruang CNC saja, agar tidak menimbulkan masalah pada telinga.

Gambar 4.12 Meja dan kursi kerja (sumber CV. Prima Lestari)

Pada gambar diatas memperlihatkan kursi yang kurang ergonomis dan penempatan CPU serta printer yang berada diatas. Ini sedikit menyulitkan saat menyalakan computer dan saat printing gambar, memasukkan kertas keprinter sangat menyulitkan karena letaknya yang berada diatas. Sehinggi operator yang ingin printing harus bangun dan naik ke kursi agar dapat memasukkan kertas.

61 Faktor lingkungan lainnya antara lain :

1. Kebisingan

Suara pada proses pengerjaan dengan mesin CNC cukup mengganggu programmer, pada saat mesin belum mengerjakan produk suara mesin sendiri sudah terdengar tetapi masih nyaman untuk bekerja.

Pada saat proses roughing dan membuat lubang inilah suara benar-benar terdengar sangat mengganggu, dengan nilai 120 Db dengan menggunakan alat. Jadi dengan suara seperti itu konsentrasi menjadi berkurang dan jangankan berkonsentrasi berbicara saja harus cukup keras agar bisa terdengar.

Sedangkan untuk proses semi/finising suara yang dihasilkan lebih rendah dan tidak mengganggu saat bekerja. Dengan suara yang dihasilkan pada saat roughing ini dapat mengganggu pendengaran programmer dan juga operator yang bekerja, sebaiknya perusahaan menyediakan penutup telinga agar suara dapat diredam.

2. Pencahayaan

Pencahayan dari lampu yang ada diruang CNC sudah mencukupi untuk bekerja baik operator maupun programmer. bagi programmer yang bekerja didepan layar monitor dengan waktu yang cukup lama dapat merusak mata dan mata juga cepat lelah. Sebaiknya programmer setiap 2-3 jam sekali memandang ketempat lain selama 10- 15 menit agar mata tidak cepat lelah.

3. Temperatur

62 Temperature tempat kerja CNC sudah cukup nyaman untuk bekerja, suhu berkisar antara 24-260 celcius.

4.2.3. Postur Kerja

Kondisi kerja programmer dapat terlihat dalam posisi operator dan komponen peralatan kerja pada saat sekarang. Posisi programmer yang bekerja dengan posisi duduk dengan sikap badan membungkuk dalam waktu yang cukup lama. Dalam sehari bekerja programmer duduk lebih dari 5-6 jam, meja dan kursi untuk bekerja kurang ergonomis yang menyebabkan terjadinya kesalahan postur kerja dapat dilihat pada beberapa gambar posisi pada saat bekerja dibawah ini.

63 Gambar 4.13 Bekerja dengan posisi miring dan kaki yang tertekuk satu

(sumber : CV. Prima Lestari)

64 Gambar 4.14 posisi kerja yang dapat menimbulkan back injury (sumber : CV.

Prima Lestari)

65 Gambar 4.15 posisi kerja dengan kedua kaki bersila (sumber : CV.

Prima Lestari)

Dengan kondisi tempat kerja seperti ini terlihat tidak ergonomis dari segi posisi duduk dan membungkuk terus yang dilakukan dalam waktu yang lama dan berulang-ulang, dan juga desain tempat kerja yang tidak nyaman saat bekerja. Ini dapat menyebabkan masalah Back Injury.

66 Pada ketiga gambar tersebut terlihat bahwa meja kerja dan kursi yang tidak ergonomis, Sehingga programmer bekerja dengan posisi yang dapat menimbulkan injury. Untuk meja kerja terlihat tidak ergonomi karena beberapa factor antara lain :

- Kurang tingginya meja kerja.

- lemari kecil yang ada di kedua sisi meja menyulitkan programmer untuk bergerak terutama untuk kaki.

- Dengan lemari kecil tersebut kursi tidak dapat dirapikan/dimasukkan kedalam kolong meja. Ini berakibat bila memindahkan produk yang akan/selesai dikerjakan, kursi harus diangkat dan dipindahkan ketempat lain agar tidak mengganggu.

Untuk kursi faktor yang tidak ergonomi antara lain :

- kursi yang diperuntukkan untuk santai bukan untuk bekerja.

- sandaran kursi yang miring menyulitkan programmer untuk bekerja dengan punggung yang lurus.

- Untuk memindahkan kursi harus diangkat, sehingga menggangu programmer saat bekerja.

4.2.4 kerja otot statis dan dinamis

1. kerja statis atau pembebanan otot secara statis terjadi pada : - Kedua kaki dalam kondisi tertekuk/bersila selama bekerja.

67 2. Kerja dinamis atau pembebanan otot secara dinamis terjadi pada

- posisi leher sedikit menunduk kebawah.

- posisi badan dalam keadaan duduk dan membungkuk.

4.3 Hasil Kuisioner SNQ

68 Table 4.3 Data Hasil Rakapitulasi Standard Nordic Questionnaire (SNQ)

No. Operator Pertanyaan Ke Total

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 keluhan 1 Programmer 2 0 0 1 0 2 0 2 0 0 0 0 0 0 0 1 0 0 0 0 1 1 0 0 0 0 0 0 10 2 Operator 1 1 0 0 0 0 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 0 0 0 0 6 3 Operator 2 2 1 0 0 0 1 0 2 0 0 0 0 0 0 0 1 0 0 0 0 0 0 1 1 0 0 0 0 9 Jumlah 5 1 0 1 0 4 0 4 0 0 0 0 0 0 0 2 0 0 0 0 2 2 2 2 0 0 0 0 25

69 Ket. Scor SNQ:

Scor 0 = tidak sakit Scor 1 = agak sakit Scor 2 = sakit

Scor 3 = sangat sakit

Dari data diatas dapat disimpulkan keluhan yang paling banyak diantara 27 bagian yaitu:

1. Leher bagian atas dengan skor 5 2. Punggung dengan skor 4

3. Pinggang dengan skor 4

4. Pergelangan tangan kanan dengan skor 2 5. Lutut kiri dan kanan dengan skor 2 6. Betis kiri dan kanan dengan skor 2

7. Leher bagian bawah dan bahu kanan dengan skor sama yaitu 1 Secara keseluruhan yang paling banyak keluhan yaitu:

1. Programmer dengan total keluhan 10 2. Operator 2 dengan total keluhan 9 3. Operator 1 dengan total keluhan 6

4.4 Pengolahan Data

Pengamatan (observasi) langsung dilapangan didapatkan hasil lingkungan kerja yang tidak ergonomis terutama untuk meja kerja dan kursi. Sehingga memerlukan perbaikan tempat kerja agar lebih ergonomis dan programmer juga

70 tidak mengalami nyeri punggung karena salah posisi dalam bekerja yang menurunkan produktivitas bekerja.

Dalam mengatasi hal ini, perlu perbaikan tempat kerja yang lebih ergonomis untuk meminimalkan terjadinya nyeri punggung. Perbaikan meliputi meja kerja dan kursi yang tidak ergonomis. Penulis memberikan masukan/informasi kepada perusahaan dengan mendesain ulang untuk meja kerja dan untuk kursi agar lebih ergonomis. Dengan informasi yang didapat diharapkan perusahaan dapat mengaplikasikan nantinya.

Dimensi tubuh yang dibutuhkan dalam perancangan fasilitas kerja dapat dilihat pada Tabel 4.4.

Table 4.4 Data dimensi tubuh

NO TBD LPD Ppo Tpo LB TS JKT TMD

1 62,5 31.7 47.4 43,1 38.2 26.6 76,2 72

2 64,1 32 48 44,1 38.5 27 77,1 72.5

3 64,5 33 49 44,5 39.5 26 76,7 72.5

Keterangan :

TBD = tinggi bahu pada posisi duduk LPD = Lebar pinggul pada posisi duduk Ppo = Panjang popliteal

Tpo = Tinggi popliteal

LB = lebar bahu pada posisi duduk TS = tinggi siku pada posisi duduk JKT = Jangkauan tangan

TMD = tinggi mata didik

71 4.4.1 Uji Keseragaman Data

Uji keseragaman data dilakukan untuk mengetahui apakah data dimensi tubuh yang diambil seragam atau berada pada batas kendali atas (BKA) dan batas kendali bawah (BKB). Apabila dalam suatu pengukuran terdapat satu jenis atau lebih data tidak seragam maka data tersebut akan langsung ditolak atau dilakukan revisi dengan cara membuang data out of control tersebut dan melakukan perhitungan kembali. Pada penelitian ini peneliti menggunakan tingkat kepercayaan 95% dan tingkat ketelitian 5%

karena tujuan penelitian yaitu merancang fasilitas kerja yang ergonomis tidak berpengaruh langsung atau tidak memberikan dampak secara langsung terhadap tujuan pendirian usaha tersebut yaitu memperoleh profit dari hasil penjualan untuk menambah kesejahteraan karyawan, sehingga dengan tingkat kepercayaan 95% dan tingkat ketelitian 5% peneliti yakin data yang disajikan layak untuk membuat rancangan fasilitas kerja tersebut. Persamaan yang digunakan untuk menguji keseragaman data adalah :

72 Contoh :

Nilai rata-rata pada Tinggi Bahu Duduk adalah : = 62.5 + 64.1 + 64.5

= 63.7 3

2. Nilai standar deviasi (σ)

Untuk menentuan nilai standard deviasi pada masing-masing pengukuran dapat ditentukan dengan rumus seperti di bawah ini :

Contoh :

BKA = 63,7 + (2 x 0.75)

= 65.2 cm

BKB = 63,7 – (2 x 0.75)

= 62.2 cm

Dimensi tubuh yang lain dapat dilihat pada pada Tabel 4.5.

= 0.75 3-1

73 Tabel 4.5. Uji Keseragaman Data Antropometri

No Dimensi Rata-rata Standar

deviasi Xmaks Xmin BKA BKB Keterangan

1 TBD 63.7 0.75 64.5 62.5 65.2 62.2 Seragam

2 LPD 32.2 0.48 33 31.7 33.16 31.24 Seragam

3 Ppo 48.1 0.57 49 47.4 49.24 46.96 Seragam

4 Tpo 43.9 0.51 44.5 43.1 44.92 42.88 Seragam

5 LB 38.7 0.48 39.5 38.2 39.66 37.74 Seragam

6 TS 26.5 0.36 27 26 27.22 25.78 Seragam

7 JKT 76.6 0.36 77.2 76.2 77.32 75.88 Seragam

8 TMD 72.3 0.2 72.5 72 72.7 71.9 Seragam

Gambar 4.16 Peta Kontrol Dimensi Tinggi Bahu Duduk

4.4.2 Uji Kecukupan Data

Uji kecukupan data digunakan untuk membuktikan bahwa data yang diambil sudah mewakili populasi yang ingin diteliti. Pengujian kecukupan data sangat dipengaruhi oleh besarnya:

1. Tingkat ketelitian (dalam persen), yaitu penyimpangan maksimum dari hasil pengukuran terhadap nilai yang sebenarnya.

74 N’=

2

2. Tingkat kepercayaan (dalam persen), yaitu besarnya keyakinan atau probabilitas bahwa data terletak pada tingkat ketelitian yang telah ditentukan.

Untuk uji kecukupan data dengan tingkat ketelitian 5% dan tingkat kepercayaan 95% digunakan persamaan :

Keterangan:

N’= Jumlah pengamatan yang seharusnya dilakukan (dari hasil perhitungan)

N = Pengamatan pendahuluan

Jika N’ < N, maka data pengamatan cukup

Jika N’ > N, maka data pengamatan kurang dan perlu tambahan data.

Contoh perhitungan untuk dimensi tinggi bahu duduk : Σ Xi = 62.5+64.1+64.5 = 191.1

Σ Xi2 = 62.52+64.12+64.52 = 12175.31 (Σ Xi2) = 191.12 = 36519.21

= 0.29

75 Hasil pengolahan data yang dilakukan didapat < N (0.29< 3), maka dapat disimpulkan data yang diperoleh sudah cukup. Uji kecukupan data pada dimensi antropometri lainnya dapat dilihat pada Tabel 4.6.

Table 4.6 Uji kecukupan data antropometri

No Dimensi tubuh N Σ Xi Σ Xi2 (Σ Xi2) N' keterangan

1 TBD 3 191.1 12175.31 36519.21 0.29 cukup

2 LPD 3 96.7 3117.89 9350.89 0.48 cukup

3 Ppo 3 144.4 6951.76 20851.36 0.3 cukup

4 Tpo 3 131.72 5784.43 17350.16 0.29 cukup

5 LB 3 116.2 4501.74 13502.44 0.33 cukup

6 TS 3 79.6 2112.56 6336.16 0.38 cukup

7 JKT 3 229.9 17618.53 52854.01 0.05 cukup

8 TMD 3 217 15696.5 47089 0.02 cukup

4.4.3 Perhitungan Persentil

Setelah diperoleh data anthropometri dari pengukuran seluruh pekerja dan dari data tambahan, selanjutnya akan ditentukan nilai persentil. Nilai persentil yang dicari adalah nilai persentil 5, 50, dan 95.

Cara penentuan nilai persentil data anthropometri tersebut adalah sebagai berikut.

76 Tabel 4.7 Macam Persentil dan Cara Perhitungan dalam Distribusi

Normal

Contoh:

Perhitungan Tinggi Bahu Duduk

= 63.7 – 1.645*0.75 = 62.47

= 63.7

= 63.7 + 1.645*0.75 = 64.93

Nilai-nilai persentil ke-5, 50 ,dan 95 untuk seluruh dimensi anthropometri dapat dilihat pada Tabel 4.8

77 Table 4.8 Perhitungan Persentil Anthropometri

No Dimensi Xi standart

deviasi P5 P50 P95

1 TBD 63.7 0.75 62.47 63.7 64.93

2 LPD 32.2 0.48 31.41 32.2 32.99

3 Ppo 48.1 0.57 47.16 48.1 49.04

4 Tpo 43.9 0.51 43.06 43.9 44.74

5 LB 38.7 0.48 37.91 38.7 39.49

6 TS 26.5 0.36 25.91 26.2 27.09

7 JKT 76.6 0.36 76.01 76.6 77.19

8 TMD 72.3 0.2 71.97 72.3 72.63

Dari data antropometri yang digunakan sebagai berikut:

No Bagian tubuh Persentil alasan

1 Tinggi Bahu Duduk (TBD)

P50 Apabila menggunakan ukuran terlalu pendek kurang memaksimalkan kenyamanan dan apabila terlalu tinggi maka orang yang memiliki ukuran punggung lebih kecil akan mengenai leher.

2 Lebar Pinggul Duduk (LPD)

P95 Pemilihan persentil terbesar akan memungkinkan hampir semua populasi dapat menggunakannya.

3 Panjang Popliteal (Ppo)

P5 Agar alas duduk tidak mengganggu bagi yang memiliki ukuran kaki yang tidak terlalu panjang.

4 Tinggi Popliteal (Tpo) P50 Agar kursi dapat digunakan hamper

78 semua orang, digunaka P50 untuk menghindari terjadinya penekanan pada bagian bawah paha oleh alas duduk akibat kursi terlalu tinggi dan jika kursi terlalu rendah akan membuat badan tidak seimbang karena membungkuk kedepan.

5 Lebar Bahu (LB) P95 Pemilihan persentil terbesar akan memungkinkan hampir semua populasi dapat menggunakannnya.

6 Tinggi Siku (TS) P50 Apabila ukuran terlalu rendah posisi siku akan menggantung dan posisi bekerja akan membungkuk. Namun apabila ukuran terlalu tinggi akan menyebabkan tekanan pada sikut bagian bawah.

7 Jangkauan Tangan

(JKT)

P95 Pemilihan persentil terbesar akan memungkinkan hampir semua populasi dapat menggunakannnya.

8 Tinggi Mata Duduk (TMD)

P50 Pemilihan P50 agar ukuran yang terlalu tinggi tidak menunduk saat bekerja dan untuk yang tidak terlalu tinggi tidak mengadah keatas.

79 1. Desain untuk kursi kerja

Gambar 4.17 Kursi kerja

80 2. desian meja kerja

Gambar 4.18 Meja kerja

81

Gambar 4.19 Assembly untuk kursi dan meja

Pada gambar assembly diatas terlihat monitor tidak terlalu tinggi, ini berakibat kepala saat bekerja menjadi menunduk. Untuk mengatasinya diperlukan membuat penyangga monitor yang bisa naik dan turun.

82 Gambar 4.20 Penyangga Monitor

83 Gambar 4.21 Assembly Setelah diperbaiki

Dengan informasi ini diharapkan dapat meminimalkan terjadinya nyeri punggung/kesalahan postur tubuh yang terjadi dan dengan informasi yang didapat diharapkan perusahaan akan mengaplikasikannya.