PEMODELAN EARLY WARNING SYSTEM UNTUK

PREVENTIVEMAINTENANCE PADA PT.CIGADING HABEAM

CENTER

Leonardus Arthur Suteja

Fakultas Tekonologi Industri, Magister Teknik Industri, Universitas Trisakti

ABSTRACT

In the industrial era PT Cigading Habeam Center is engaged in fabrication to increase production capacity by powered machinery production quality and have modern technology, in an effort to increase the stability of production, the company should maintain optimum production machinery. Then maintenance effort by the Division is required to perform maintenance of these machines. In an effort to implement preventive maintenance with Application Early Warning System for Computerized-based Preventive Maintenance is very important.

In reaching this preventive maintenance treatment, using data obtained decay interval field to the stages of the calculation index of fit for each component and calculate the parameters of Mean Time To Failure (MTTF) to obtain the optimal change at any time spareparts. The turnover time of the reference optimal schedule change spareparts, In supporting turn right on time, so it takes a reminder system, an early warning system or Early Warning System for the turn spareparts. Draft Model Early Warning System produces signals to indicate the spare parts must be replaced.

Keywords:Preventive Maintenance, Early Warning System, sparepart, optimal schedul.

1. PENDAHULUAN1

Pada saat ini perusahaan ini hanya menerapan corrective maintenance pada proses perawatan dalam penangganan mesin-mesin produksi, yaitu mengganti komponen mesin apabila terjadi kerusakan. Tanpa disadari tindakan tersebut justru mengakibatkan peningkatan down time produksi yang cukup lama dan menganggu kelancaran produksi.

Maka dimodelkan Aplikasi EWS untuk

Perventive maintenance. Preventive

maintenance ini Berbeda dengan corrective maintenance, perbedaan yang dapat dari system ini dimana preventive maintenance ini memperkecil waktu down time pada mesin produksi dengan memperhatikan selang waktu pengantian komponen yang optimal atau mencegah sebelum terjadi kerusakan yang fatal dan efeknya SDM harus berkerja dengan waktu yang lebih

Korespondensi : Leonardus Arthur Suteja E-mail :leonardus@yahoo.com

lama dan down-time mesin yang cukup memakan waktu lama.

2. TEORI DASAR

2.1 Sejarah Maintenance

Sejarah maintenance di dunia, dimulai dari domain reaktif, perbaiki ketika rusak, kemudian memasuki tahun 1950-an mulai berkembang domain terencana, lahirlah teknik-teknik pencegahan sebelum rusak dengan mengganti komponen/part secara berkala (time base), dan kemudian semenjak tahun 1970-an berkembang lagimenjadi domain proaktif, dengan penerapan teknik-teknik maintenance dan management yang lebih kompleks.

Termasuk didalamnya kemampuan design engineering, sistem engineering, teknik-teknik condition monitoring, NDT, penemuan-penemuan material khusus, kalibrasi/pengukuran yang akurat, perkembangan metodologi maintenance seperti reliability centered maintenance serta filosofi maintenance seperti total productive maintenance dan didukung

dengan perkembangan software-software khusus maintenance. Kemudian juga sebuah bench mark untuk menjadi world class maintenance.

2.2 Tujuan Maintenance

Tujuan utama kegiatan maintenance adalah:

1. Agar mesin-mesin industri dan peralatan lainnya selalu dalam keadaan siap pakai secara optimal.

2. Untuk memperpanjang usia kegunaan asset, yaitu setiap bagian dari suatu tempat kerja, bangunan dan isinya. Hal ini terutama penting di Negara yang berkembang karena kekurangan sumber daya modal untuk penggantiannya. 3. Untuk menjamin ketersediaan optimum

peralatan yang dipasang untuk produksi atau jasa dan mendapatkan laba investasi (ROI-Return On Investment). 4. Untuk menjamin kesiapan operasional

dari keseluruhan peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamatan dan lain lain.

5. Untuk menjamin keselamatan orang-orang yang mengunakan sarana tersebut.

2.3 Mean Time To Failure

Mean Time To Failure (MTTF) merupakan nilai rata-rata waktu kegagalan dari sebuah sistem. MTTF dapat dirumuskan sebagai berikut :

MTTF = E(T) = ∫ t f(t) dt = ∫R(t) dt Waktu baku adalah waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja terbaik.

Manfaat dari pengukuran waktu kerja dapat digunakan untuk berbagai perencanaan dan pengambilan keputusan dalam perusahaan, yaitu :

1. penentuan perencanaan dan penjadwalan kerja.

2. penentuan biaya standar dan sebagai bantuan dalam penentuan anggaran. 3. perkiraan biaya produk sebelum

memproduksi.

4. penentuan keefektifan mesin, jumlah mesin yang dapat dioperasikan oleh

seorang operator dan sebagai bantuan dalam menyeimbangkan jalur perakitan.

5. penentuan waktu standar digunakan sebagai dasar dalam pembayaran insentif gaji pekerja langsung dan pekerja tidak langsung.

6. waktu standar digunakan sebagai dasar pengendalian biaya tenaga kerja.

Dalam pengukuran waktu baku ini telah memperhitungkan kelonggaran-kelonggaran yang dibutuhkan seorang operator dalam menyelesaikan pekerjaannya. Dengan demikian waktu baku ini dapat digunakan sebagai alat untuk membuat rencana penjadwalan kerja yang dibutuhkan dalam penyelesaian kerja.

Secara garis besar, teknik-teknik pengukuran waktu dibagi ke dalam dua bagian, yaitu :

1. Pengukuran waktu secara langsung Pengukuran ini dilaksanakan secara langsung yaitu di tempat dimana pekerjaan yang bersangkutan dijalankan. Misalnya pengukuran dengan jam henti (stopwatch time study) dan sampling kerja (work sampling).

2. Pengukuran secara tidak langsung Pengukuran ini dilakukan dengan menghitung waktu kerja tanpa si pengamat harus di tempat kerja yang diukur. Pengukuran waktu dilakukan dengan membaca tabel-tabel yang tersedia asalkan mengetahui jalannya pekerjaan.

Misalnya aktifitas data waktu baku (standar data) dan data waktu gerakan (predetermined time study).

2.4 Model Perhitungan Total Biaya Pergantian

Perawatan yang baik akan dilakukan dalam jangka waktu tertentu dan pada waktu proses produksi sedang tidak berjalan. Semakin sering perawatan suatu mesin dilakukan akan meningkatkan biaya perawatan. Disisi lain bila tidak dilakukan akan mengurangi performa kerja mesin tersebut:

Biaya-biaya yang terdapat pada divisi maintenance:

1. Biaya langsung:

b. Pembelian komponen. 2. Biaya tidak langsung:

a. Biaya tenaga kerja yang tidak berkerja.

b. Biaya depresiasi mesin. c. Biaya down time mesin.

d. Biaya Depresiasi peralatan maintenance.

e. Biaya Adminitrasi.

Dari biaya-biaya diatas dapat dirumuskan menjadi dua, yaitu

1. Biaya perawatan yang diadakan untuk mencegah terjadi kerusakan pada mesin atau komponennya

2. Biaya perbaikan yang dilakukan karena terjadi kerusakan komponen yang kritis pada mesin/peralatan tersebut disamping biaya untuk pergantian suku cadang

Dengan demikian, pola maintenance yang optimal perlu dicari supaya antara biaya perawatan dan biaya kerusakan bisa seimbang pada total cost yang paling minimal.

Preventive Cost merupakan biaya yang timbul karena adanya perawatan mesin yang memang sudah dijadwalkan. Sedangkan Failure Cost merupakan biaya yang timbul karena terjadi kerusakan diluar perkiraan yang menyebabkan mesin produksi terhenti pada waktu produksi sedang berjalan. Sehingga dapat dilihat oleh rumus:

= ∗ + ( ∗ ( ))

Keterangan :

TC (tp) = Total ekspetasi biaya

penggantian komponen persatuan waktu

Cp = Biaya satu siklus

preventive[(Biaya tenaga kerja / jam x waktu rata – rata perbaikan preventive ) + harga komponen]

Cf = Biaya satu siklus failure[(biaya

tenaga kerja/jam + biaya kehilangan produksi) x waktu rata-rata perbaikan preventive + harga komponen]

R (Tp) = Probabilitas komponen andal

selama waktu tp

F (Tp) = Probabilitas komponen gagal (tidak andal selama waktu tp)

Tp = Panjang dari siklus (interval waktu ) preventive

= [ (tp + Tp) x R(Tp) ] + [ ( M(tp) + Tf ) x ( 1 – R(tp) ) ]

3. METODE PENELITIAN

3.1 Penelitian Pendahulu

Penelitian pendahuluan ini dilakukan dengan observasi secara umum di PT. Cigading Habeam Center pada divisi Maintenance.

3.2 Identifikasi Masalah

Pada permasalahan yang terjadi sekarang ini pada PT Cigading Habeam Center tidak optimalnya corrective maintenance yang diterapkan oleh divisi maintenance dimana merupakan tindakan perawatan untuk mengembalikan fungsi sebuah peralatan produksi yang mengalami kerusakan, baik ringan, sedang maupun parah, agar bisa melakukan fungsinya dalam mendukung proses produksi dalam sebuah plant atau pabrik. Corrective maintenance juga ada yang menyebutnya dengan istilah repair atau service.

Kendala yang terjadi dimana pada saat ini perusahaan ini hanya menerapan perawatan dalam penangganan mesin – mesin produksi, yaitu mengganti komponen mesin apabila terjadi kerusakan. Tanpa disadari tindakan tersebut justru mengakibatkan peningkatan down time produksi yang cukup lama dan menganggu kelancaran produksi. Dikarenakan mesin terjadi kerusakan dimana saat produksi.

3.3 Tujuan Penelitian

• Membuat model aplikasi preventive

maintenance yang diterapkan

sesuai kondisi perusahaan.

• Mendapatkan jadwal preventive maintenance yang optimum.

3.4 Pengumpulan Data

Data-data yang diperlukan dalam penelitian ini adalah:

• Data komponen-komponen masing-masing mesin produksi.

• Data selang waktu interval kerusakan komponen.

• Data waktu penggantian komponen yang rusak.

• Data upah tenaga kerja yang terkait dalam kegiatan maintenance.

• Data harga pembelian komponen. Ada dua cara yang dapat digunakan dalam pengumpulan data:

1. Metode studi Lapangan

Metode studi lapangan adalah teknik pengumpulan data yang dilakukan dengan cara berhubungan langsung dengan objek yang sedang diteliti. Studi lapangan yang dilakukan untuk penelitian ini adalah:

• Wawancara: memberikan pertanyaan-pertanyaan secara langsung kepada pihak-pihak yang bersangkutan untuk mendapatkan data-data atau informasi-informasi yang dibutuhkan

• Pengamatan secara langsung dilapangan pada kegiatan-kegiatan atau proses di perusahaan

• Dokumentasi 2. Metode Studi Teori

Suatu pengumpulan data yang dilakukan dengan mempelajari buku literatur dan proposal yang dapat dipakai sebagai landasan teori untuk membantu proses pengumpulan data,

pengelompokan komponen-komponen mesin, pembuatan jadwal preventive maintenance dengan modularity design dan alur pembuatan aplikasi program dalam membantu pengaplikasian preventive maintenance.

3.5 Pengolahan dan Analisa Data

Data komponen masing-masing mesin produksi yang telah diperoleh akan diolah secara bertahap, yaitu sebagai berikut 1. Menentukan distribusi kerusakan

terhadap data selang waktu kerusakan komponen. Distribusi yang dipakai adalah distribusi Index of Fit terbesar 2. Menentukan waktu rata-rata

penggantian komponen

3. Menentukan parameter dan nilai MTTF (Mean Time To Failure)

Dengan cara menentukan masing-masing jenis komponen sesuai dengan jenis distribusinya

4. PENGUMPULAN DATA DAN

PERHITUNGAN WAKTU

OPTIMAL

4.1 Pengumpulan Data Lapangan

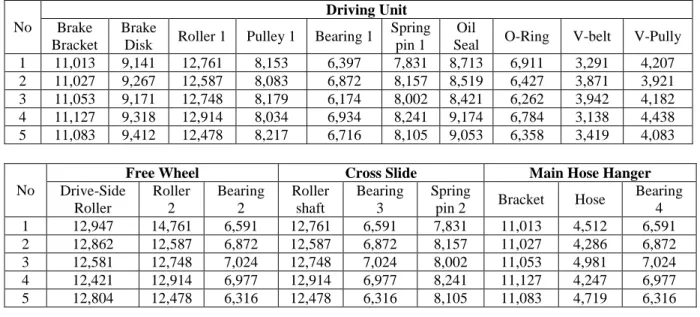

Selang waktu kerusakan data lapangan dapat dilihat pada Tabel 1.

Tabel 1. Tabel Selang waktu kerusakan data lapangan (satuan per jam) No

Driving Unit Brake

Bracket

Brake

Disk Roller 1 Pulley 1 Bearing 1

Spring pin 1

Oil

Seal O-Ring V-belt V-Pully 1 11,013 9,141 12,761 8,153 6,397 7,831 8,713 6,911 3,291 4,207 2 11,027 9,267 12,587 8,083 6,872 8,157 8,519 6,427 3,871 3,921 3 11,053 9,171 12,748 8,179 6,174 8,002 8,421 6,262 3,942 4,182 4 11,127 9,318 12,914 8,034 6,934 8,241 9,174 6,784 3,138 4,438 5 11,083 9,412 12,478 8,217 6,716 8,105 9,053 6,358 3,419 4,083 No

Free Wheel Cross Slide Main Hose Hanger

Drive-Side Roller Roller 2 Bearing 2 Roller shaft Bearing 3 Spring

pin 2 Bracket Hose

Bearing 4 1 12,947 14,761 6,591 12,761 6,591 7,831 11,013 4,512 6,591 2 12,862 12,587 6,872 12,587 6,872 8,157 11,027 4,286 6,872 3 12,581 12,748 7,024 12,748 7,024 8,002 11,053 4,981 7,024 4 12,421 12,914 6,977 12,914 6,977 8,241 11,127 4,247 6,977 5 12,804 12,478 6,316 12,478 6,316 8,105 11,083 4,719 6,316

Tabel 3. Waktu Rata-rata Pergantian Spareparts

No Spareparts n1 n2 n3 n4 n5 No Spareparts n1 n2 n3 n4 n5

Driving Unit Free Wheel

1 Brake Bracket 82 103 90 131 85 10 Drive-Side Roller 121 147 131 213 183 2 Brake Disk 72 75 74 93 71 11 Roller 2 57 31 37 32 43 3 Roller 1 41 43 39 57 38 12 Bearing 2 41 39 48 61 42 4 Bearing 1 34 26 42 29 25 Cross Slide

5 Spring pin 15 17 32 20 21 13 Roller shaft 27 26 52 35 29 6 Oil Seal 16 37 20 21 18 14 Bearing 3 68 35 37 41 31 7 O-Ring 39 16 22 18 21 15 Spring pin 56 56 38 42 35 8 V-belt 31 35 29 32 48 Main Hose Hanger

9 V-pully 48 56 44 71 45 16 Bracket 1 31 27 42 24 47 17 Hose 62 38 31 41 69 18 Bearing 4 22 53 27 33 28

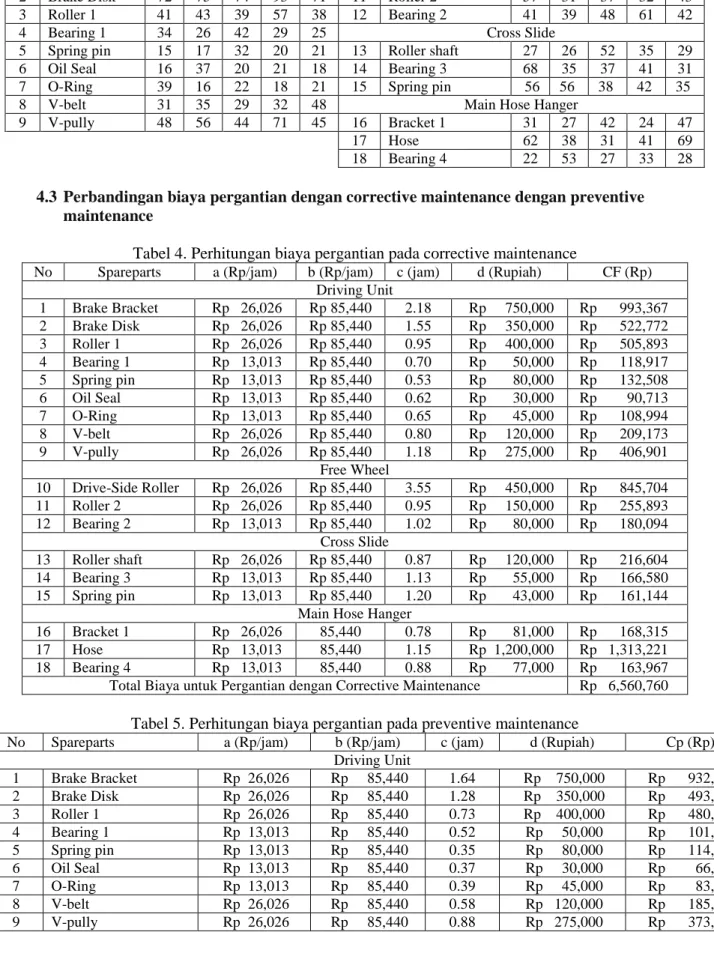

4.3 Perbandingan biaya pergantian dengan corrective maintenance dengan preventive maintenance

Tabel 4. Perhitungan biaya pergantian pada corrective maintenance

No Spareparts a (Rp/jam) b (Rp/jam) c (jam) d (Rupiah) CF (Rp) Driving Unit 1 Brake Bracket Rp 26,026 Rp 85,440 2.18 Rp 750,000 Rp 993,367 2 Brake Disk Rp 26,026 Rp 85,440 1.55 Rp 350,000 Rp 522,772 3 Roller 1 Rp 26,026 Rp 85,440 0.95 Rp 400,000 Rp 505,893 4 Bearing 1 Rp 13,013 Rp 85,440 0.70 Rp 50,000 Rp 118,917 5 Spring pin Rp 13,013 Rp 85,440 0.53 Rp 80,000 Rp 132,508 6 Oil Seal Rp 13,013 Rp 85,440 0.62 Rp 30,000 Rp 90,713 7 O-Ring Rp 13,013 Rp 85,440 0.65 Rp 45,000 Rp 108,994 8 V-belt Rp 26,026 Rp 85,440 0.80 Rp 120,000 Rp 209,173 9 V-pully Rp 26,026 Rp 85,440 1.18 Rp 275,000 Rp 406,901 Free Wheel 10 Drive-Side Roller Rp 26,026 Rp 85,440 3.55 Rp 450,000 Rp 845,704 11 Roller 2 Rp 26,026 Rp 85,440 0.95 Rp 150,000 Rp 255,893 12 Bearing 2 Rp 13,013 Rp 85,440 1.02 Rp 80,000 Rp 180,094 Cross Slide 13 Roller shaft Rp 26,026 Rp 85,440 0.87 Rp 120,000 Rp 216,604 14 Bearing 3 Rp 13,013 Rp 85,440 1.13 Rp 55,000 Rp 166,580 15 Spring pin Rp 13,013 Rp 85,440 1.20 Rp 43,000 Rp 161,144

Main Hose Hanger

16 Bracket 1 Rp 26,026 85,440 0.78 Rp 81,000 Rp 168,315 17 Hose Rp 13,013 85,440 1.15 Rp 1,200,000 Rp 1,313,221 18 Bearing 4 Rp 13,013 85,440 0.88 Rp 77,000 Rp 163,967 Total Biaya untuk Pergantian dengan Corrective Maintenance Rp 6,560,760

Tabel 5. Perhitungan biaya pergantian pada preventive maintenance

No Spareparts a (Rp/jam) b (Rp/jam) c (jam) d (Rupiah) Cp (Rp) Driving Unit 1 Brake Bracket Rp 26,026 Rp 85,440 1.64 Rp 750,000 Rp 932,433 2 Brake Disk Rp 26,026 Rp 85,440 1.28 Rp 350,000 Rp 493,048 3 Roller 1 Rp 26,026 Rp 85,440 0.73 Rp 400,000 Rp 480,999 4 Bearing 1 Rp 13,013 Rp 85,440 0.52 Rp 50,000 Rp 101,196 5 Spring pin Rp 13,013 Rp 85,440 0.35 Rp 80,000 Rp 114,459 6 Oil Seal Rp 13,013 Rp 85,440 0.37 Rp 30,000 Rp 66,756 7 O-Ring Rp 13,013 Rp 85,440 0.39 Rp 45,000 Rp 83,068 8 V-belt Rp 26,026 Rp 85,440 0.58 Rp 120,000 Rp 185,022 9 V-pully Rp 26,026 Rp 85,440 0.88 Rp 275,000 Rp 373,090

10 Drive-Side Roller Rp 26,026 11 Roller 2 Rp 26,026 12 Bearing 2 Rp 13,013 13 Roller shaft Rp 26,026 14 Bearing 3 Rp 13,013 15 Spring pin Rp 13,013 16 Bracket 1 Rp 26,026 17 Hose R 13,013 18 Bearing 4 R 13,013

Total Biaya Preventive Maintenance

4.4 Ekspetasi penghematan biaya

Penghematan biaya (cost saving terjadi apabila selisi antara total failure cost dengan total preventive cost. Dan berikut penghematan biaya yang didapat apabila menjalankan preventive maintenance.

Keterangan : Total Failure Cost Total Preventive Cost Rp6,560,760 - Rp5,940,462

Rp 5,940,462

Penghematan biaya = Rp 620,298 (9,45%)

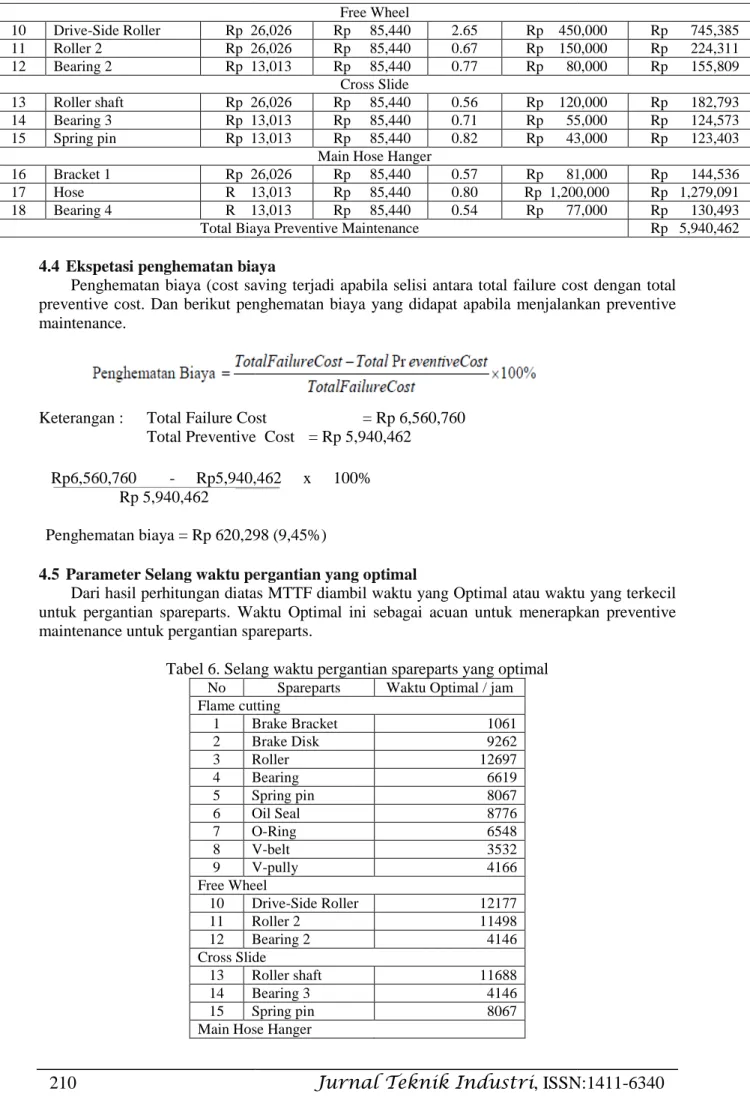

4.5 Parameter Selang waktu pergantian yang optimal

Dari hasil perhitungan diatas MTTF diambil waktu yang Optimal atau waktu yang terkecil untuk pergantian spareparts. Waktu Optimal ini sebagai acuan untuk menerapkan preventive maintenance untuk pergantian spareparts.

Tabel 6. Selang waktu pergantian spareparts yang optimal No Flame cutting 1 Brake Bracket 2 Brake Disk 3 Roller 4 Bearing 5 Spring pin 6 Oil Seal 7 O 8 V 9 V Free Wheel 10 Drive 11 Roller 2 12 Bearing 2 Cross Slide 13 Roller shaft 14 Bearing 3 15 Spring pin Main Hose Hanger

Free Wheel Rp 26,026 Rp 85,440 2.65 Rp 450,000 Rp 26,026 Rp 85,440 0.67 Rp 150,000 Rp 13,013 Rp 85,440 0.77 Rp 80,000 Cross Slide Rp 26,026 Rp 85,440 0.56 Rp 120,000 Rp 13,013 Rp 85,440 0.71 Rp 55,000 Rp 13,013 Rp 85,440 0.82 Rp 43,000

Main Hose Hanger

Rp 26,026 Rp 85,440 0.57 Rp 81,000 R 13,013 Rp 85,440 0.80 Rp 1,200,000 R 13,013 Rp 85,440 0.54 Rp 77,000 Total Biaya Preventive Maintenance

Ekspetasi penghematan biaya

Penghematan biaya (cost saving terjadi apabila selisi antara total failure cost dengan total penghematan biaya yang didapat apabila menjalankan preventive

Total Failure Cost = Rp 6,560,760 Total Preventive Cost = Rp 5,940,462

Rp5,940,462 x 100%

620,298 (9,45%)

Parameter Selang waktu pergantian yang optimal

Dari hasil perhitungan diatas MTTF diambil waktu yang Optimal atau waktu yang terkecil untuk pergantian spareparts. Waktu Optimal ini sebagai acuan untuk menerapkan preventive

k pergantian spareparts.

Selang waktu pergantian spareparts yang optimal Spareparts Waktu Optimal / jam

Flame cutting Brake Bracket 1061 Brake Disk 9262 Roller 12697 Bearing 6619 Spring pin 8067 Oil Seal 8776 O-Ring 6548 V-belt 3532 V-pully 4166 Free Wheel Drive-Side Roller 12177 Roller 2 11498 Bearing 2 4146 Cross Slide Roller shaft 11688 Bearing 3 4146 Spring pin 8067

Main Hose Hanger

Rp 450,000 Rp 745,385 Rp 150,000 Rp 224,311 Rp 80,000 Rp 155,809 Rp 120,000 Rp 182,793 Rp 55,000 Rp 124,573 Rp 43,000 Rp 123,403 Rp 81,000 Rp 144,536 Rp 1,200,000 Rp 1,279,091 Rp 77,000 Rp 130,493 Rp 5,940,462

Penghematan biaya (cost saving terjadi apabila selisi antara total failure cost dengan total penghematan biaya yang didapat apabila menjalankan preventive

Dari hasil perhitungan diatas MTTF diambil waktu yang Optimal atau waktu yang terkecil untuk pergantian spareparts. Waktu Optimal ini sebagai acuan untuk menerapkan preventive

16 Bracket 11061

17 Hose 4549

18 Bearing 4 4146

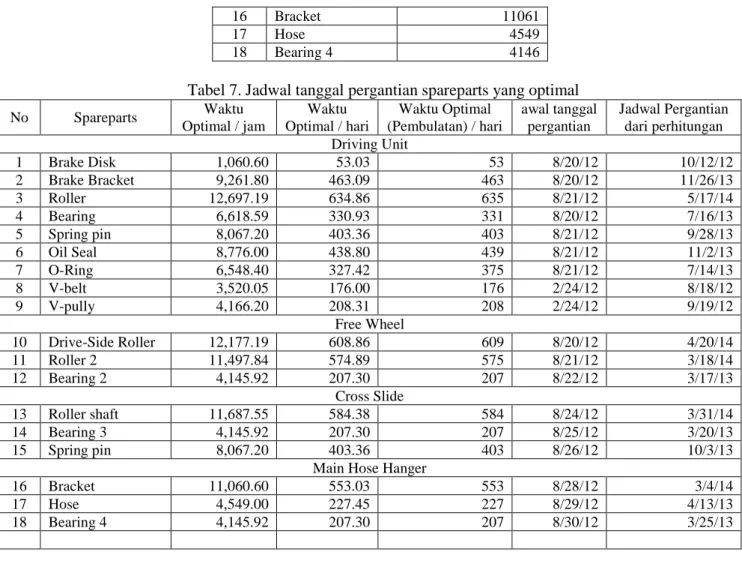

Tabel 7. Jadwal tanggal pergantian spareparts yang optimal No Spareparts Waktu Optimal / jam Waktu Optimal / hari Waktu Optimal (Pembulatan) / hari awal tanggal pergantian Jadwal Pergantian dari perhitungan Driving Unit 1 Brake Disk 1,060.60 53.03 53 8/20/12 10/12/12 2 Brake Bracket 9,261.80 463.09 463 8/20/12 11/26/13 3 Roller 12,697.19 634.86 635 8/21/12 5/17/14 4 Bearing 6,618.59 330.93 331 8/20/12 7/16/13 5 Spring pin 8,067.20 403.36 403 8/21/12 9/28/13 6 Oil Seal 8,776.00 438.80 439 8/21/12 11/2/13 7 O-Ring 6,548.40 327.42 375 8/21/12 7/14/13 8 V-belt 3,520.05 176.00 176 2/24/12 8/18/12 9 V-pully 4,166.20 208.31 208 2/24/12 9/19/12 Free Wheel 10 Drive-Side Roller 12,177.19 608.86 609 8/20/12 4/20/14 11 Roller 2 11,497.84 574.89 575 8/21/12 3/18/14 12 Bearing 2 4,145.92 207.30 207 8/22/12 3/17/13 Cross Slide 13 Roller shaft 11,687.55 584.38 584 8/24/12 3/31/14 14 Bearing 3 4,145.92 207.30 207 8/25/12 3/20/13 15 Spring pin 8,067.20 403.36 403 8/26/12 10/3/13

Main Hose Hanger

16 Bracket 11,060.60 553.03 553 8/28/12 3/4/14 17 Hose 4,549.00 227.45 227 8/29/12 4/13/13 18 Bearing 4 4,145.92 207.30 207 8/30/12 3/25/13

Pengendalian sparepart berupaya menentukan Stok minimum per tahun. Untuk mengetahui tahap pertama Pergantian sparepart / bulan

Pergantian sparepart / bulan = Waktu optimum pergantian hari / 1 bulan (30 hari) Tahapan Kebutuhan spareparts / Tahun.

No Spareparts Qty of Sparepart Unit Machine Total Spareparts Pengantian spareparts / Bulan Kebutuhan Spareparts / Tahun Golongan Pengadaan Spareparts Stock Min / Tahun Driving Unit 1 Brake Disk 1 5 5 1.77 34 A 51 2 Brake Bracket 1 5 5 15.44 4 B 8 3 Roller 1 5 5 21.16 3 B 6 4 Bearing 4 5 20 11.03 22 A 33 5 Spring pin 2 5 10 13.45 9 A 13 6 Oil Seal 1 5 5 14.63 4 A 6 7 O-Ring 1 5 5 10.91 5 A 8 8 V-belt 2 5 10 5.87 20 A 31 9 V-pully 1 5 5 6.94 9 B 17 Free Wheel 10 Drive-Side Roller 1 5 5 20.30 3 D 6 11 Roller 2 4 5 20 19.16 13 B 25 12 Bearing 2 8 5 40 6.91 69 A 104 Cross Slide 13 Roller shaft 4 5 20 19.48 12 B 17 14 Bearing 3 4 5 20 6.91 35 A 40

15 Spring pin 2 1 5 5 13.45 4 A 7

Main Hose Hanger

16 Bracket 1 5 5 18.43 3 B 7

17 Hose 1 5 5 7.58 8 A 12

18 Bearing 4 3 5 15 6.91 26 A 30

5. PERANCANGAN APLIKASI EARLY WARNING SYSTEM

5.1 Pemecahan Masalah

Pemecahan masalah yang terjadi sekarang sudah dapat diatasi dengan melakukan Preventive Maintainence dengan sesuai prosedur. Namun pada sekarang ini Divisi maintenance menjalankannya secara manual, dengan merekap data-data mesin dan perbaikannya. Proses ini akan memakan waktu lama dalam proses adminitrasi dan akan terjadi kesalahan-kesalahan seperti Human Error (salah pemasukan data).

Maka dalam Thesis ini akan dikembangkan suatu software atau aplikasi untuk membantu dengan mengunakan sistem berbasis komputerisasi.

5.2 Perancangan Aplikasi Early Warning System

Perancangan aplikasi untuk Early Warning System didasarkan sebagai pengolahan data-data yang telah ditetapkan bertujuan sebagai monitoring dan pengingatan awal untuk tim maintenance melaksanakan perawatan atau pergantian spareparts mesin sesuai jadwal yang telah ditentukan agar mesin tetap dalam kondisi optimal.

Sebagai system informasi yang berkomunikasi dengan kalender yang telah ditetapkan dan disetiap hari-nya akan memberikan kita informasi yang membantu dalam kegiatan perawatan berkala. Informasi tersebut dengan menampilkan peringantan awal pada saat H-5 dengan memberikan keterangan-keterangan apa yang harus dilakukan, kelengkapan peralatan yang harus dipersiapan untuk pekerjaan dan data stok spare-parts yang ada digudang.

5.3 Tahapan Perancangan

• Perancangan Data Base

Perancangan Inventarisasi Mesin dan Spareparts Pengelompokan berbagai spareparts pada satu jenis mesin.

• Model Base

Perancangan model perhitungan Index of Fit, Perhitungan MTTF dan Penentuan waktu optimal untuk pergantian spareparts

• Interface to Date

Hasil Penentuan waktu optimal yang diperoleh pada Model Base, akan diinterface dengan aktual kalender tahun 2013.

• Up-date daily / day

From Aplikasi yang mencakup informasi hari dan tanggal sekarang. Dan akan mentampilkan informasi-informasi dari pergantian spareparts

• Interactive

Model base akan berinteraktiv dengan kalender dan tanggal harian yang di up-date/hari. Dan tanggal tersebut menuju tanggal yang ditetapkan untuk pergantian. Maka akan menuju ke Excetion dibawa ini.

• Exception

Perancangan memberikan Informasi

5.4 Pengunaan dan Penerapan Aplikasi

• Input data spareparts

- Input data spareparts

- Pemasukan minimal stok dan stok yang tersedia

- Pemasukan data pembelian sesuai kategori ketersediaan barang dipasaran

- Pemasukan data lapangan selang waktu kerusakan

• Input data Mesin

- Input data Mesin.

- Input bagian tiap-tiap bagian mesin

- Pemasukan data spareparts pada bagian-bagian mesin dan mulai starts perhitungan.

• Monitor Form Calender

- Dari Form Calender akan memberikan sinyal atau tanda

sesuai kategori spareparts apa bila batas.

6. KESIMPULAN

• Pada data selang waktu yang didapat dan dikalkulasikan dengan perhitungan MTTF, menghasilkan waktu optimal sebagai alat ukur untuk penerapan pada preventive maintenance.

• Perbandingan total waktu pergantian keseluruhan spareparts pada Mesin Flame Planner dengan pergantian preventive maintenance 14,8 jam, lebih rendah 28,36% dibandingkan dengan pergantian secara corrective maintenance yang membutuhkan waktu 20,7 jam

• Perawatan dengan sistem preventive maintenance apabila dilakukan dalam perhitungan biaya pada Mesin Flame Planner, area Driving unit dengan biaya Rp 5,940,462 lebih rendah 9,45% dibandingkan dengan pergantian yang dilakukan secara corrective maintenance yang mencapai biaya Rp 6,560,760.

7. DAFTAR PUSTAKA

[1] B.S Dhillon. 2006. Maintainability, Maintenance, and Reliability for Engineers.Taylor and Francis Group, New York.

[2] Grasso F. Veronica, Early Warning Systems: State-of-Art Analysis and Future Directions. United Nations Environment Programme (UNEP). Ashbindu

Singh(ashbindu.singh@unep.org) [3] Richard D. Palmer, 2006. Maintenance

Planning and Schduling Handbook Second edition. McGraw-Hill Handbook.New York

[4] R. Keith Mobley, 2004. Maintenance Fundamentals. Second edition. Printed in the United States of America.